ГОСТ Р 57776-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ ВОЛОКНОМ

Метод неразрушающего контроля при изготовлении

Fibre reinforced thermosetting plastics pipes. Nondestructive testing method in the manufacturing

ОКС 23.040.50

Дата введения 2018-02-01

Предисловие

1 РАЗРАБОТАН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 октября 2017 г. N 1370-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на прямые цилиндрические трубы, изготовленные из реактопластов, армированных волокном, и устанавливает методы ультразвуковой дефектоскопии сплошности материала труб для выявления различных дефектов (в виде нарушения сплошности и однородности материала), расположенных на наружной и внутренней поверхностях, а также в толще стенок труб, и обнаруживаемых ультразвуковой дефектоскопической аппаратурой.

Действительные размеры дефектов, их форма и характер настоящим стандартом не устанавливаются.

Необходимость проведения ультразвукового контроля, его объем и нормы недопустимых дефектов устанавливаются в соответствии с ГОСТ 20415.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 20415 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 32661 Трубы и детали трубопроводов из реактопластов, армированных волокном. Общие технические условия

ГОСТ Р 54559 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ Р 54560 Трубы и детали трубопроводов из реактопластов, армированных стекловолокном, для водоснабжения, водоотведения, дренажа и канализации. Технические условия

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

ГОСТ Р 55809 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров

ГОСТ Р 56542 Контроль неразрушающий. Классификация видов и испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

3.1 Сущность метода заключается в анализе результата взаимодействия ультразвукового сигнала с объектом контроля.

3.2 Применяемые методы контроля относят к акустическим в соответствии с ГОСТ Р 56542 и классифицируют согласно ГОСТ 23829.

4 Требования безопасности

4.1 При проведении работ по ультразвуковому контролю труб дефектоскопист должен руководствоваться действующими правилами безопасности по ГОСТ 12.2.003 и ГОСТ 12.1.001.

4.2 Дополнительные требования по технике безопасности и противопожарной технике устанавливают в технической документации на контроль.

5 Требования к аппаратуре и стандартным образцам

5.1 При контроле используют: ультразвуковой дефектоскоп по ГОСТ Р 55809; преобразователи; стандартные образцы, вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля (угла ввода, акустического контакта, шага сканирования).

Форма паспорта стандартного образца должна быть установлена в нормативном документе или технической документации на трубы. При разработке паспорта стандартного образца применяют термины по ГОСТ Р 54559.

5.2 Допускается применять аппаратуру без вспомогательных приспособлений и устройств для обеспечения постоянных параметров контроля при перемещении преобразователя вручную.

5.3 Выявленные дефекты материала труб характеризуются эквивалентной отражающей способностью и условными размерами.

5.4 Номенклатура параметров преобразователей и методы их измерений - по ГОСТ Р 55808.

5.5 При контактном способе контроля рабочую поверхность преобразователя притирают по поверхности трубы в случае, если ее наружный диаметр не превышает 300 мм.

Вместо притирки преобразователей допускается использование насадок и опор при контроле труб всех диаметров преобразователями с плоской рабочей поверхностью.

5.6 Стандартным образцом для настройки чувствительности ультразвуковой аппаратуры при проведении контроля служит отрезок бездефектной трубы, выполненный из того же материала, с такими же размерами и имеющий то же качество поверхности, что и контролируемая труба, в котором выполнены искусственные отражатели. Отрезок бездефектной трубы, используемый в качестве стандартного образца при проведении контроля - по ГОСТ 32661, ГОСТ Р 54560.

Примечания

1 Для труб одного сортамента, отличающихся по качеству поверхности и составу материалов, допускается изготовление единых стандартных образцов, если при одинаковой настройке аппаратуры амплитуды сигналов от одинаковых по геометрии отражателей и уровень акустических шумов совпадают с точностью не менее ±3 дБ.

2 Допускается предельное отклонение размеров (диаметр, толщина) стандартных образцов от размеров контролируемой трубы, если при неизменной настройке аппаратуры амплитуды сигналов от искусственных отражателей в стандартных образцах отличаются от амплитуды сигналов от искусственных отражателей в стандартных образцах того же размера, что и контролируемая труба, не более чем на ±3 дБ.

3 Если материал труб неоднороден по затуханию, допускается разделение труб на группы, для каждой из которых должен быть изготовлен стандартный образец из материала с максимальным затуханием. Методика определения затухания должна быть указана в технической документации на контроль.

5.6.1 Искусственные отражатели в стандартных образцах для настройки чувствительности ультразвуковой аппаратуры на контроль продольных дефектов должны соответствовать рисункам 1-6, на контроль поперечных дефектов - рисункам 7-12, на контроль дефектов в виде расслоений - рисункам 13-14.

Примечание - Допускается использовать другие типы искусственных отражателей, предусмотренных в технической документации на контроль.

5.6.2 Искусственные отражатели типа риски (см. рисунки 1, 2, 7, 8) и прямоугольного паза (см. рисунок 13) используют преимущественно при автоматизированном и механизированном контроле. Искусственные отражатели типа сегментного отражателя (см. рисунки 3, 4, 9, 10), зарубки (см. рисунки 5, 6, 11, 12), плоскодонного отверстия (см. рисунок 14) используют преимущественно при ручном контроле. Вид искусственного отражателя, его размеры зависят от способа контроля и от типа применяемой аппаратуры и должны быть предусмотрены в технической документации на контроль.

|

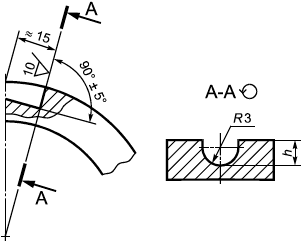

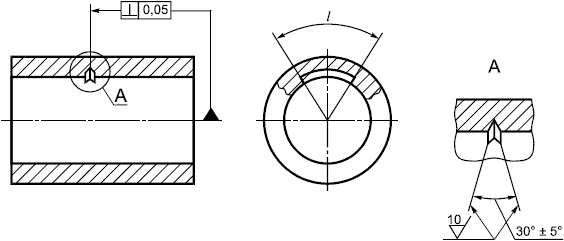

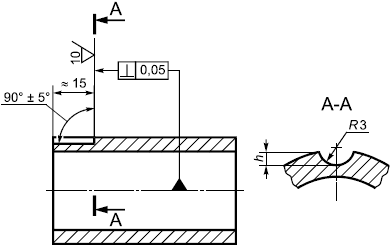

h - глубина риски; - длина риски; m - ширина риски

Рисунок 1 - Искусственный отражатель типа риски

|

h - глубина риски; - длина риски; m - ширина риски

Рисунок 2 - Искусственный отражатель типа риски

|

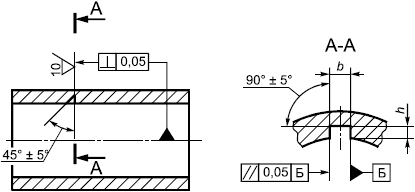

h - высота сегментного отражателя

Рисунок 3 - Искусственный отражатель типа сегментного отражателя

|

h - высота сегментного отражателя

Рисунок 4 - Искусственный отражатель типа сегментного отражателя

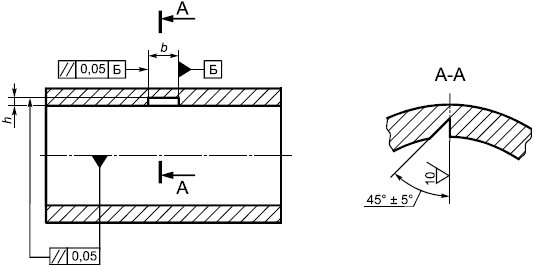

|

h - высота зарубки; b - ширина зарубки

Рисунок 5 - Искусственный отражатель типа зарубки

|

h - высота зарубки; b - ширина зарубки

Рисунок 6 - Искусственный отражатель типа зарубки

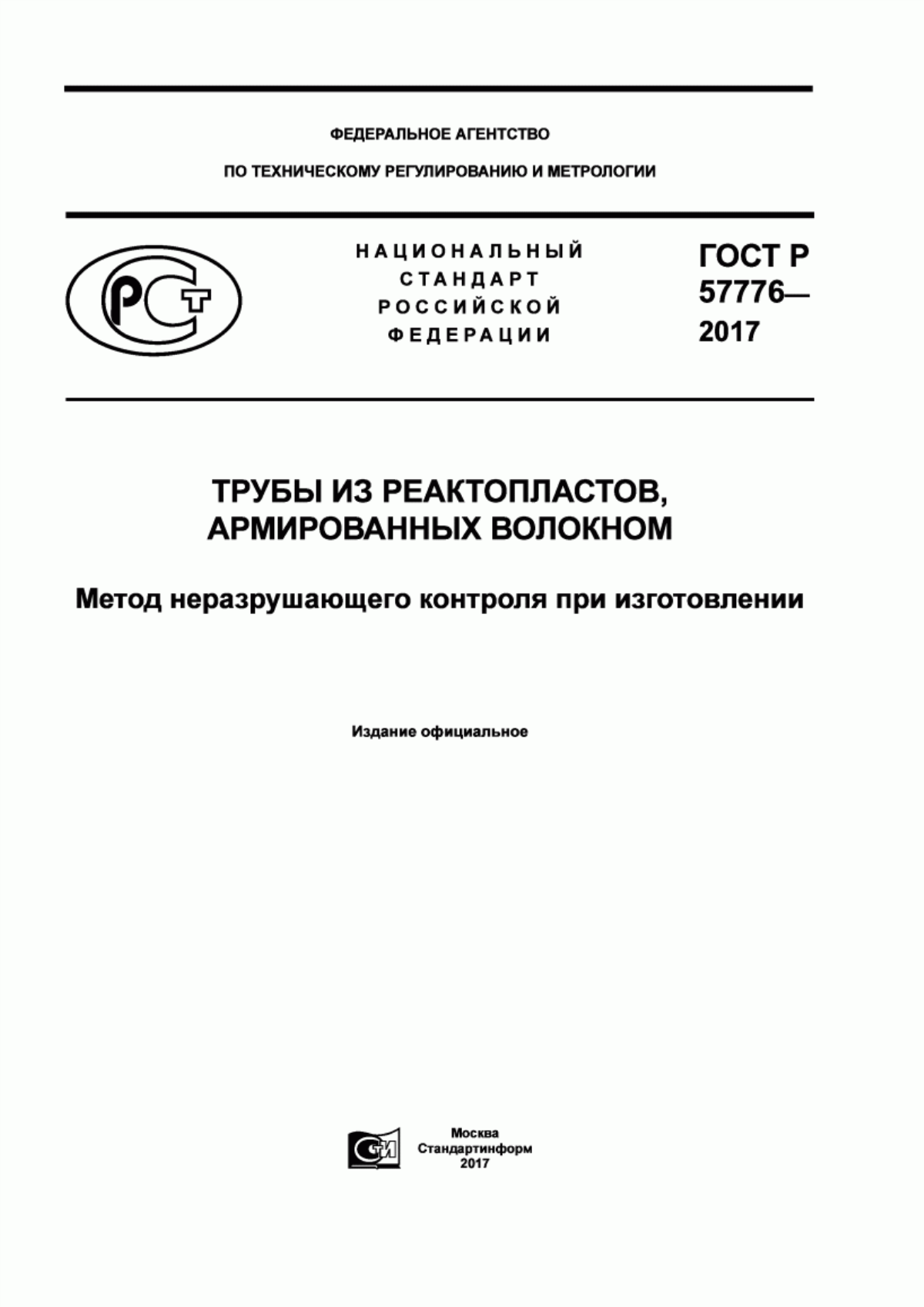

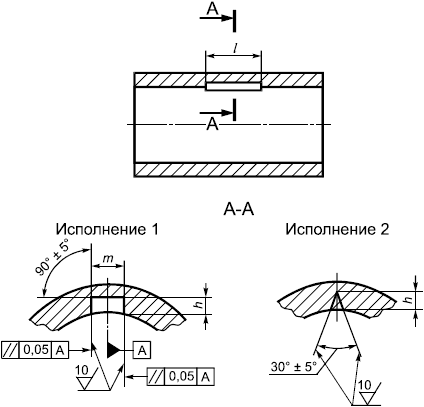

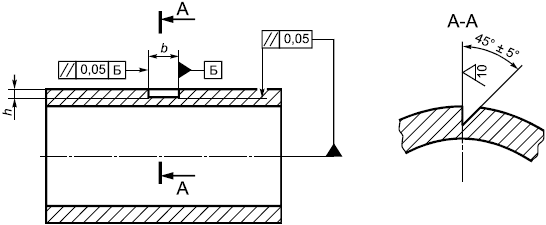

Исполнение 1

|

Исполнение 2

|

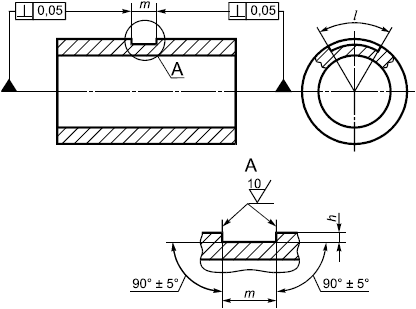

h - глубина риски; - длина риски; m - ширина риски

Рисунок 7 - Искусственный отражатель типа риски

Исполнение 1

|

Исполнение 2

|

h - глубина риски; - длина риски; m - ширина риски

Рисунок 8 - Искусственный отражатель типа риски

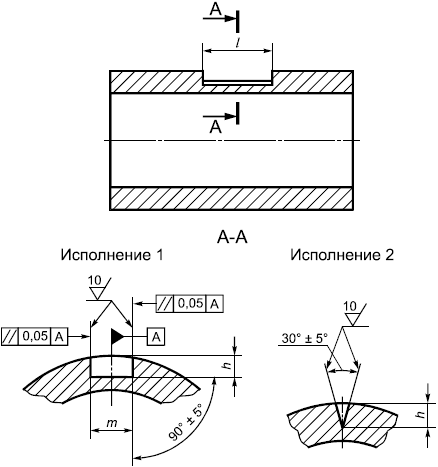

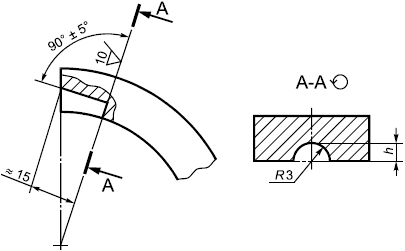

|

h - высота сегментного отражателя

Рисунок 9 - Искусственный отражатель типа сегментного отражателя

|

h - высота сегментного отражателя

Рисунок 10 - Искусственный отражатель типа сегментного отражателя

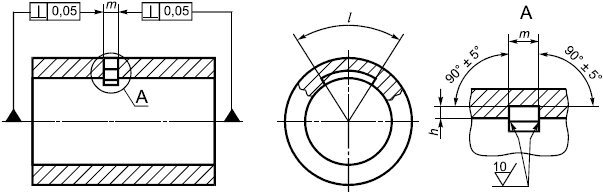

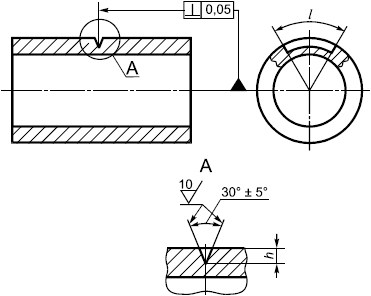

|

h - высота зарубки; b - ширина зарубки

Рисунок 11 - Искусственный отражатель типа зарубки

|

h - высота зарубки; b - ширина зарубки

Рисунок 12 - Искусственный отражатель типа зарубки

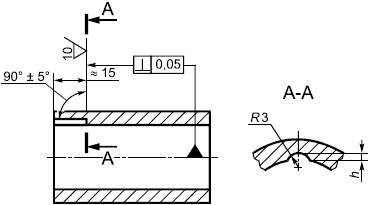

|

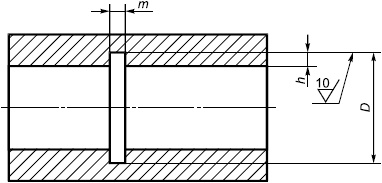

m - ширина прямоугольного паза; h - глубина прямоугольного паза; D - длина паза в радиальном направлении образца

Рисунок 13 - Искусственный отражатель типа прямоугольный паз

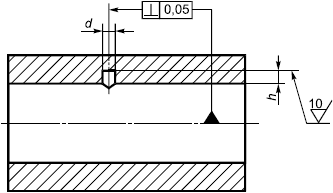

|

h - расстояние плоского дна отверстия от внутренней поверхности трубы; d - диаметр отверстия

Рисунок 14 - Искусственный отражатель типа плоскодонное отверстие

5.6.3 Риски прямоугольной формы (см. рисунки 1, 2, 7, 8, исполнения 1) применяют для контроля труб с номинальной толщиной стенки не менее 2 мм.

Риски треугольной формы (см. рисунки 1, 2, 7, 8, исполнения 2) применяют для контроля труб с номинальной толщиной стенки любого размера.

5.6.4 Угловые отражатели типа сегментных отражателей (см. рисунки 3, 4, 9, 10) и зарубки (см. рисунки 5, 6, 11, 12) используют при ручном контроле труб наружным диаметром не менее 50 мм и толщиной не менее 5 мм.

5.6.5 Искусственные отражатели в стандартных образцах типа прямоугольного паза (см. рисунок 13) и плоскодонных отверстий (см. рисунок 14) используют для настройки чувствительности ультразвуковой аппаратуры на выявление дефектов в виде расслоений при толщине стенки трубы не менее 10 мм.

5.6.6 Допускается изготовление стандартных образцов с несколькими искусственными отражателями при условии, что их расположение в стандартном образце исключает взаимное влияние друг на друга при настройке чувствительности аппаратуры.

5.6.7 Допускается изготовление составных стандартных образцов, состоящих из нескольких отрезков труб с искусственными отражателями при условии, что границы соединения отрезков не влияют на настройку чувствительности аппаратуры.

5.6.8 В зависимости от назначения, технологии изготовления и качества поверхности контролируемых труб используют один из размеров искусственных отражателей, определяемых рядами:

- для рисок:

1) глубина риски h, % от толщины стенки трубы: (3±0,3), (5±0,5), (7±0,7), (10±1), (15±1,5);

2) длина риски , мм: (1,0±0,1); (2,0±0,2); (3,0±0,3); (5,0±0,5); (10,0±1,0); (25,0±2,5); (50,0±5,0); (100,0±10,0);

3) ширина риски m, мм: не более 1,5.

Примечания

1 Длина риски дана для ее части, имеющей постоянную глубину h в пределах допускаемых отклонений; участки входа и выхода режущего инструмента не учитывают.

2 Допускаются закругления на углах риски, связанные с технологией ее изготовления, не более 10% от значения глубины риски;

- для сегментных отражателей - высота h, мм: (0,45±0,03); (0,75±0,03); (1,0±0,03); (1,45±0,05); (1,75±0,05); (2,30±0,05); (3,15±0,10); (4,0±0,10); (5,70±0,10).

Примечание - Высота h сегментного отражателя должна быть больше длины поперечной ультразвуковой волны;

- для зарубок - высота h и ширина b должны быть больше длины поперечной ультразвуковой волны; отношение h/b должно быть не менее 0,5 и не более четырех;

- для плоскодонных отверстий - диаметр d, мм: 1,1; 1,6; 2,0; 2,5; 3,0; 3,6; 4,4; 5,1; 6,2.

Расстояние плоского дна отверстия h от внутренней поверхности трубы должно составлять 0,25H; 0,5H; 0,75H, где Н - толщина стенки трубы;

- для прямоугольных пазов - ширина m, мм: (1,0±0,1); (1,5±0,1); (2,0±0,2); (2,5±0,2); (3,0±0,3); (3,0±0,3); (4,0±0,4); (5,0±0,5); (10,0±1,0); (15,0±1,5).

Глубина h должна составлять 0,25H; 0,5H; 0,75H, где Н - толщина стенки трубы.

Примечание - Для плоскодонных отверстий и прямоугольных пазов допускаются другие значения глубины h, предусмотренные в технической документации на контроль.

Параметры искусственных отражателей и методики их проверки должны быть указаны в технической документации на контроль.

5.6.9 Высота макронеровностей рельефа поверхности стандартного образца должна быть в 3 раза меньше глубины искусственного углового отражателя (риски, сегментного отражателя, зарубки) в стандартном образце, по которому проводят настройку чувствительности ультразвуковой аппаратуры.

5.7 При контроле труб с отношением толщины стенки к наружному диаметру не более 0,2 искусственные отражатели на наружной и внутренней поверхностях выполняют одинакового размера.

При контроле труб с отношением толщины стенки к наружному диаметру более 0,2 размеры искусственного отражателя на внутренней поверхности устанавливают в технической документации на контроль, однако допускается увеличение размеров искусственного отражателя на внутренней поверхности стандартного образца по сравнению с размерами искусственного отражателя на наружной поверхности стандартного образца не более чем в два раза.

5.8 Стандартные образцы с искусственными отражателями разделяют на контрольные и рабочие. Настройку ультразвуковой аппаратуры проводят по рабочим стандартным образцам. Контрольные образцы предназначены для проверки рабочих стандартных образцов для обеспечения стабильности результатов контроля.

Контрольные стандартные образцы не изготовляют, если рабочие стандартные образцы проверяют измерением параметров искусственных отражателей не реже одного раза в 3 месяца.

Соответствие рабочего образца контрольному проверяют не реже одного раза в 3 месяца.

Рабочие стандартные образцы, которые не применяют в течение указанного периода, проверяют перед их использованием.

При несоответствии амплитуды сигнала от искусственного отражателя и уровня акустических шумов образца контрольному не менее, чем на ±2 дБ, его заменяют новым.

6 Подготовка к контролю

6.1 Перед проведением контроля трубы должны быть очищены от пыли, абразивного порошка, грязи, масел, краски и других загрязнений поверхности.

Необходимость маркировки труб следует устанавливать в зависимости от их назначения в нормативном документе или технической документации на трубы конкретного типа. По согласованию с заказчиком трубы могут не маркироваться.

6.2 Поверхности труб не должны иметь отслоений, вмятин, поверхностных повреждений и должны соответствовать требованиям к подготовке поверхности, указанным в технической документации на контроль.

6.3 Для механически обработанных труб параметр шероховатости наружной и внутренней поверхностей по ГОСТ 2789 составляет 40 мкм.

6.4 Перед контролем проверяют соответствие основных параметров требованиям технической документации на контроль.

Перечень параметров, подлежащих проверке, методика и периодичность их проверки должны быть приведены в технической документации к применяемым средствам ультразвукового контроля.

6.5 Настройку чувствительности ультразвуковой аппаратуры проводят по рабочим стандартным образцам с искусственными отражателями, указанными на рисунках 1-14 в соответствии с технической документацией на контроль.

Настройка чувствительности автоматической ультразвуковой аппаратуры по рабочим стандартным образцам должна отвечать условиям производственного контроля труб.

6.6 Настройку чувствительности автоматической ультразвуковой аппаратуры по стандартному образцу заканчивают, если не менее чем при пятикратном пропускании образца через установку в установившемся режиме происходит 100%-ная регистрация искусственного отражателя. При этом, если позволяет конструкция механизма, стандартный образец перед вводом в установку поворачивают каждый раз на 60°-80° относительно предшествующего положения.

7 Проведение контроля

7.1 При контроле качества сплошности материала труб применяют эхо-метод, теневой или зеркально-теневой методы. Зеркально-теневой метод применяют в случае, если затухание сигнала в материале невелико и толщина стенки изделия не менее чем в 10-15 раз больше длины волны ультразвукового зондирующего сигнала.

7.2 Ввод ультразвуковых колебаний в материал трубы осуществляют иммерсионным, контактным или щелевым способом.

7.3 Применяемые схемы включения преобразователей при контроле приведены на рисунках А.1-А.16 (приложение А).

Допускается применять другие схемы включения преобразователей, приведенные в технической документации на контроль. Способы включения преобразователей и типы возбуждаемых ультразвуковых колебаний должны обеспечивать надежное выявление искусственных отражателей в стандартных образцах согласно 5.6 и 5.8.

7.4 Контроль материала труб на отсутствие дефектов осуществляют сканированием поверхности контролируемой трубы ультразвуковым пучком.

Параметры сканирования должны быть установлены в технической документации на контроль в зависимости от применяемой аппаратуры, схемы контроля и размеров дефектов, подлежащих выявлению.

7.5 Для увеличения производительности и надежности контроля допускается применение многоканальных схем контроля, при этом преобразователи в контрольной плоскости располагают так, чтобы исключить их взаимное влияние на результаты контроля.

Настройку аппаратуры по стандартным образцам проводят для каждого канала контроля отдельно.

7.6 Проверку правильности настройки аппаратуры по стандартным образцам проводят при каждом включении аппаратуры и не менее чем через каждые 4 ч непрерывной работы аппаратуры.

Периодичность проверки определяют в зависимости от типа используемой аппаратуры, применяемой схемы контроля и устанавливают в технической документации на контроль. При обнаружении нарушения настройки между двумя проверками вся партия проконтролированных труб подлежит повторному контролю.

Допускается в течение одной смены (не более 8 ч) проводить периодическую проверку настройки аппаратуры при помощи устройств, параметры которых определяют после настройки аппаратуры по стандартному образцу.

7.7 Метод, основные параметры, схемы включения преобразователей, способ ввода ультразвуковых колебаний, схема прозвучивания, способы разделения ложных сигналов и сигналов от дефектов должны быть установлены в технической документации на контроль.

7.8 В зависимости от материала, назначения и технологии изготовления трубы проверяют на:

а) продольные дефекты при распространении ультразвуковых колебаний в стенке трубы в одном направлении (настройка по искусственным отражателям, см. рисунки 1-6);

б) продольные дефекты при распространении ультразвуковых колебаний в двух направлениях навстречу друг другу (настройка по искусственным отражателям, см. рисунки 1-6);

в) продольные дефекты при распространении ультразвуковых колебаний в двух направлениях (настройка по искусственным отражателям, см. рисунки 1-6) и поперечные дефекты при распространении ультразвуковых колебаний в одном направлении (настройка по искусственным отражателям, см. рисунки 7-12);

г) продольные и поперечные дефекты при распространении ультразвуковых колебаний в двух направлениях (настройка по искусственным отражателям, см. рисунки 1-12);

д) дефекты в виде расслоений (настройка по искусственным отражателям (см. рисунки 13, 14) в соответствии с перечислениями а)-г).

7.9 При контроле чувствительность аппаратуры настраивают так, чтобы амплитуды эхо-сигналов от внешнего и внутреннего искусственных отражателей отличались не менее, чем на 3 дБ. Если это различие нельзя компенсировать электронными устройствами или методическими приемами, то контроль труб на внутренние и внешние дефекты проводят по раздельным электронным каналам.

8 Обработка и оформление результатов контроля

8.1 Оценку сплошности материала труб проводят по результатам анализа информации, получаемой в результате контроля, в соответствии с требованиями, установленными в нормативном документе или технической документации на трубы.

Обработку информации проводят автоматически с использованием соответствующих устройств, входящих в установку контроля, либо дефектоскопистом по данным визуальных наблюдений и измеряемым характеристикам обнаруживаемых дефектов.

8.2 Основной измеряемой характеристикой дефектов, по которой производят разбраковку труб, является амплитуда эхо-сигнала от дефекта, которую измеряют сравнением с амплитудой эхо-сигнала от искусственного отражателя в стандартном образце. При контроле методами прохождения основной измеряемой характеристикой является амплитуда прошедшего ультразвукового сигнала.

Дополнительные измеряемые характеристики, используемые при оценке качества сплошности материала труб, в зависимости от применяемой аппаратуры, схемы и метода контроля и искусственных настроечных отражателей, назначения труб должны быть указаны в технической документации на контроль.

8.3 Результаты ультразвукового контроля труб оформляют в виде журнала контроля, содержащего:

- размеры и материал трубы;

- объем контроля;

- техническую документацию, по которой проводят контроль;

- схему контроля;

- искусственный отражатель, по которому настраивалась чувствительность аппаратуры при контроле;

- номера стандартных образцов, применяемых при настройке;

- тип аппаратуры;

- номинальную частоту ультразвуковых колебаний;

- тип преобразователя;

- параметры сканирования.

Дополнительные сведения, подлежащие записи, порядок оформления и хранения журнала контроля, способы фиксации выявленных дефектов должны быть установлены в технической документации на контроль.

8.4 В случае если возможен ремонт дефектного участка, все отремонтированные трубы должны пройти повторный ультразвуковой контроль в полном объеме, определенном в технической документации на контроль.

8.5 Записи в журнале контроля служат для постоянного контроля за соблюдением всех требований стандарта и технической документации на контроль, а также для статистического анализа эффективности контроля труб и состояния технологического процесса их производства.

Приложение А

(справочное)

Схемы включения преобразователей

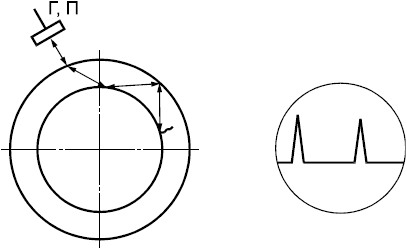

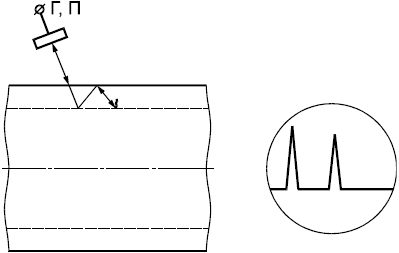

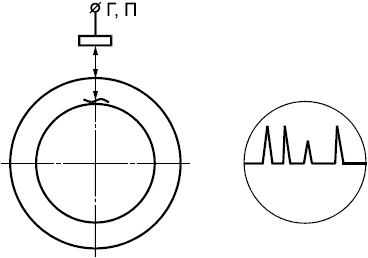

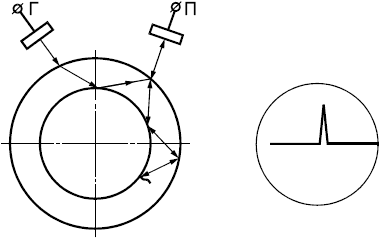

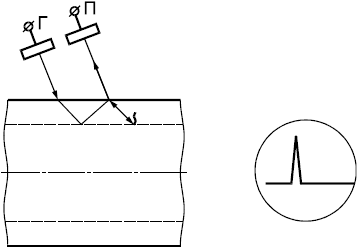

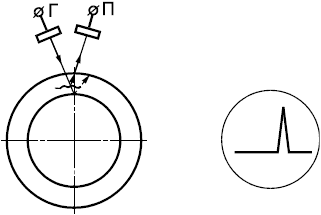

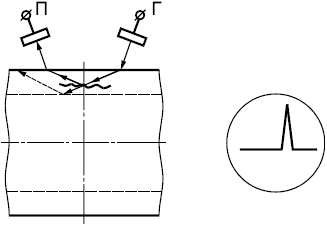

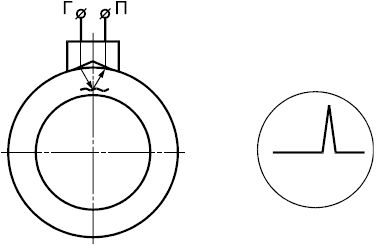

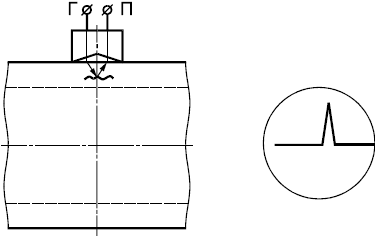

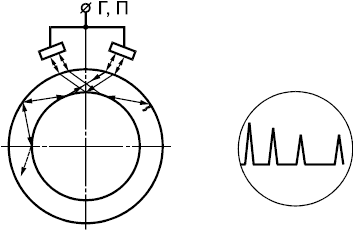

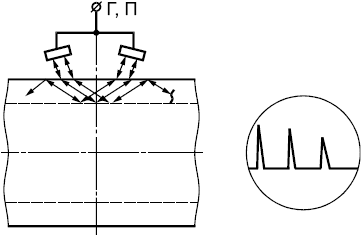

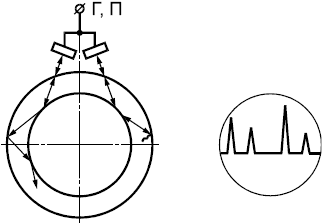

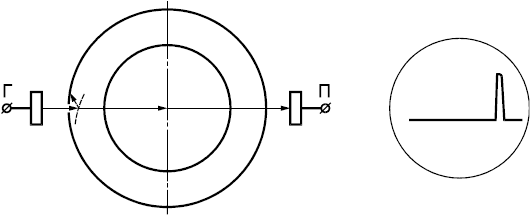

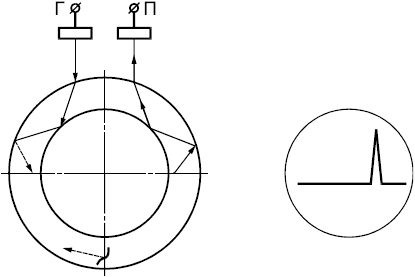

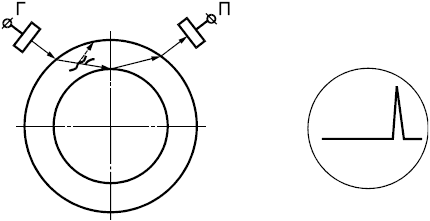

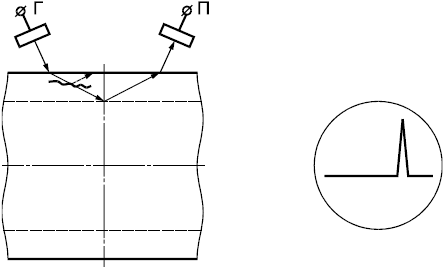

При эхо-методе контроля применяют совмещенную (см. рисунки А.1-А.3) или раздельную (см. рисунки А.4-А.9) схемы включения преобразователей.

При совмещении эхо-метода и зеркально-теневого метода контроля применяют раздельно-совмещенную схему включения преобразователей (рисунки А.10-А.12).

При теневом методе контроля применяют раздельную (см. рисунок А.13) схему включения преобразователей.

При зеркально-теневом методе контроля применяют раздельную (см. рисунки А.14-А.16) схему включения преобразователей.

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.1

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.2

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.3

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.4

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.5

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.6

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.7

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.8

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.9

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.10

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.11

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.12

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.13

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.14

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.15

|

Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику

Рисунок А.16

УДК 620.192.6:006.354 | ОКС 23.040.50 |

Ключевые слова: трубы, реактопласты, метод контроля, ультразвуковой контроль, требования безопасности, несплошность, дефекты, расслоения, чувствительность контроля | |

Электронный текст документа

и сверен по:

, 2017