ГОСТ Р 56830-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

УСТАНОВКИ СКВАЖИННЫХ ЭЛЕКТРОПРИВОДНЫХ ЛОПАСТНЫХ НАСОСОВ

Общие технические требования

Petroleum and natural gas industries. Electrical submersible pump units. General technical requirements

ОКС 75.180

Дата введения 2016-07-01

Предисловие

1 РАЗРАБОТАН рабочей группой, состоящей из членов Экспертного совета по механизированной добыче нефти по заказу ПАО "Газпром нефть" при поддержке ООО "Нефтегазовая вертикаль", ЗАО "Электон", ООО "РЕАМ-РТИ", ООО ПК "Ремэлектропромнефть"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2015 г. N 2162-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (www.gost.ru)

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 10.08.2018 N 481-ст c 01.10.2018

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 10, 2018 год

Введение

Настоящий стандарт разработан пользователями и поставщиками установок скважинных электроприводных лопастных насосов для добычи нефти и предназначен для использования в нефтегазовой отрасли. Стандарт устанавливает характеристики, предъявляемые к установкам электроприводных лопастных насосов, узлам входящим в состав установки, условиям их эксплуатации, оценке надежности оборудования, информации в технических условиях на конкретные изделия, объему и методам испытаний элементов установки, а также к оборудованию устья скважины. В стандарте приведены правила к технической и экологической безопасности установок.

Настоящий стандарт устанавливает правила и характеристики к стыковочным размерам оборудования и их параметрам. Стандарт не ограничивает поставщика или пользователя в применении альтернативного оборудования и альтернативных технических решений.

1 Область применения

Настоящий стандарт устанавливает общие правила и характеристики установок электроприводных лопастных насосов, условий их эксплуатации, оценки надежности, обозначения, определения эксплуатационных и функциональных характеристик, показателей энергетической эффективности, правил приемки, хранения и перемещения систем, входящих в установку, указания по размещению установки в скважине, применяемому устьевому оборудованию. Данный стандарт распространяется на установки электроприводных скважинных лопастных насосов для добычи нефти, лопастные насосы, предвключенные газостабилизирующие устройства, электродвигатели, гидрозащиты, кабельные линии, кабельные удлинители, системы погружной телеметрии, станции управления, электрические трансформаторы для питания погружных электродвигателей и оборудование устья скважин.

В настоящем стандарте не представлены иные виды вспомогательных узлов, приспособлений и оборудования, предназначенные для работы установок электроприводных лопастных насосов.

Стандарт не устанавливает правил и характеристик к ремонту и ремонтному оборудованию, обеспечивающему восстановление работоспособности узлов установки электроприводного лопастного насоса и установки в целом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 12.0.003-2015 Система стандартов безопасности труда. Опасные и вредные производственные факторы. Классификация

ГОСТ 12.1.003-2014 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности.

ГОСТ 12.2.007.2-75 Система стандартов безопасности труда. Трансформаторы силовые и реакторы электрические. Требования безопасности

ГОСТ 12.2.007.11-75 Система стандартов безопасности труда. Преобразователи электроэнергии полупроводниковые. Требования безопасности

ГОСТ 12.2.007.14-75 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.2.024-87 Система стандартов безопасности труда. Шум. Трансформаторы силовые масляные. Нормы и методы контроля

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.019-80 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 15.309-98 Системы разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 20.39.312-85 Комплексная система общих технических требований. Изделия электротехнические. Требования по надежности

ГОСТ 20.57.406-81 Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 27.002-2015 Надежность в технике. Термины и определения

ГОСТ 27.301-95 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 632-80 Трубы обсадные и муфты к ним. Технические условия

ГОСТ 633-80 Трубы насосно-компрессорные и муфты к ним. Технические условия

ГОСТ 859-2014 Медь. Марки

ГОСТ 1139-80 Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 1516.1-76 Электрооборудование переменного тока на напряжения от 3 до 500 кВ. Требования к электрической прочности изоляции

ГОСТ 2479-79 Машины электрические вращающиеся. Условные обозначения конструктивных исполнений по способу монтажа

ГОСТ ISO 2954-2014 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Требования к средствам измерений

ГОСТ 3484.1-88 Трансформаторы силовые. Методы электромагнитных испытаний

ГОСТ 3484.2-88 Трансформаторы силовые. Испытания на нагрев

ГОСТ 3484.3-88 Трансформаторы силовые. Методы измерений диэлектрических параметров изоляции

ГОСТ 3484.4-88 Трансформаторы силовые. Испытания баков на механическую прочность

ГОСТ 3484.5-88 Трансформаторы силовые. Испытания баков на герметичность

ГОСТ 5151-79 Барабаны деревянные для электрических кабелей и проводов. Технические условия

ГОСТ 6033-80 Основные нормы взаимозаменяемости. Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины

ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытаний

ГОСТ 6581-75 Материалы электроизоляционные жидкие. Методы электрических испытаний

ГОСТ 6827-76 (МЭК 59 (1938)) Электрооборудование и приемники электрической энергии. Ряд номинальных токов

ГОСТ 7217-87 Машины электрические вращающиеся. Двигатели асинхронные. Методы испытаний

ГОСТ 9680-77 Трансформаторы силовые мощностью 0,01 кВ·А и более. Ряд номинальных мощностей

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10446-80 (ИСО 6892-84) Проволока. Метод испытания на растяжение

ГОСТ 11828-86 Машины электрические вращающиеся. Общие методы испытаний

ГОСТ 11677-85 Трансформаторы силовые. Общие технические условия

ГОСТ 13846-89 Арматура фонтанная и нагнетательная. Типовые схемы, основные параметры и технические требования к конструкции

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-2015 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15171-78 Присадка АКОР-1. Технические условия

ГОСТ 16110-82 Трансформаторы силовые. Термины и определения

ГОСТ 16350-80 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 16962.1-89 Изделия электротехнические. Методы испытаний на устойчивость к климатическим внешним воздействующим факторам

ГОСТ 16962.2-90 Изделия электротехнические. Методы испытаний на стойкость к механическим внешним воздействующим факторам

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ ISO 17769-1-2014 Насосы жидкостные и установки. Основные термины, определения, количественные величины, буквенные обозначения и единицы измерения. Часть 1. Жидкостные насосы

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18620-86 Изделия электротехнические. Маркировка

ГОСТ 18690-82 Кабели, провода, шнуры и кабельная арматура. Маркировка, упаковка, транспортирование и хранение

ГОСТ 20243-74 Трансформаторы силовые. Методы испытаний на стойкость при коротком замыкании

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 21023-75 Трансформаторы силовые. Методы измерений характеристик частичных разрядов при испытаниях напряжением промышленной частоты

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21878-76 Случайные процессы и динамические системы. Термины и определения

ГОСТ 22483-2012 (IEC 60228:2004) Жилы токопроводящие для кабелей, проводов и шнуров

ГОСТ 22756-77 (МЭК 722-86) Трансформаторы (силовые и напряжения) и реакторы. Методы испытаний электрической прочности изоляции

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23207-78 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 23216-78 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 24607-88 Преобразователи частоты полупроводниковые. Общие технические требования

ГОСТ 24683-81 Изделия электротехнические. Методы контроля стойкости к воздействию специальных сред

ГОСТ 25941-83 (МЭК 34-2-72, МЭК 34-2А-74) Машины электрические вращающиеся. Методы определения потерь и коэффициента полезного действия

ГОСТ 26118-84 Преобразователи электроэнергии полупроводниковые мощностью 5 к·ВА и выше. Маркировка, упаковка, транспортирование и хранение

ГОСТ 26567-85 Преобразователи электроэнергии полупроводниковые. Методы испытаний

ГОСТ 27471-87 Машины электрические вращающиеся. Термины и определения

ГОСТ 28759.1-90 Фланцы сосудов и аппаратов. Типы и параметры

ГОСТ 28919-91 Фланцевые соединения устьевого оборудования. Типы, основные параметры и размеры

ГОСТ 28996-91 Оборудование нефтепромысловое устьевое. Термины и определения

ГОСТ 30296-95 Аппаратура общего назначения для определения основных параметров вибрационных процессов. Общие технические требования

ГОСТ 30804.6.2-2013 Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в промышленных зонах. Требования и методы испытаний

ГОСТ 30804.6.4-2013 Совместимость технических средств электромагнитная. Электромагнитные помехи от технических средств, применяемых в промышленных зонах. Нормы и методы испытаний

ГОСТ 32144-2013 Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электрической энергии в системах электроснабжения общего назначения

ГОСТ 33259-2015 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до ![]() 250. Конструкция, размеры и общие технические требования

250. Конструкция, размеры и общие технические требования

ГОСТ 33758-2016 Трубы обсадные и насосно-компрессорные и муфты к ним. Основные параметры и контроль резьбовых соединений. Общие технические требования

ГОСТ IEC 60034-2А-2012 Машины электрические вращающиеся. Часть 2. Методы определения потерь и коэффициента полезного действия вращающихся электрических машин при испытаниях (исключая машины для тяговых транспортных средств). Измерение потерь калориметрическим методом

ГОСТ IEC 60034-5-2011 Машины электрические вращающиеся. Часть 5. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин (Код IP)

ГОСТ IEC 60034-1-2014 Машины электрические вращающиеся. Часть 1. Номинальные значения параметров и эксплуатационные характеристики

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Общие положения

ГОСТ Р 50779.22-2005 (ИСО 2602:1980) Статистические методы. Статистическое представление данных. Точечная оценка и доверительный интервал для среднего

ГОСТ Р 51320-99 Совместимость технических средств электромагнитная. Радиопомехи индустриальные. Методы испытаний технических средств - источников индустриальных радиопомех

ГОСТ Р 51321.1-2007 (МЭК 60439-1:2004) Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний

ГОСТ Р 51365-2009 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 51777-2001 Кабели для установок погружных электронасосов. Общие технические условия

ГОСТ Р 51906-2015 Соединения резьбовые обсадных, насосно-компрессорных труб, труб для трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ Р 52719-2007 Трансформаторы силовые. Общие технические условия

ГОСТ Р 52931-2008 Приборы контроля и регулирования технологических процессов. Общие технические условия

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53366-2009 (ИСО 11960:2004) Трубы стальные, применяемые в качестве обсадных или насосно-компрессорных труб для скважин в нефтяной и газовой промышленности. Общие технические условия

ГОСТ Р 56624-2015 Энергетическая эффективность. Погружные лопастные насосы и электродвигатели для добычи нефти. Классы энергоэффективности

ГОСТ Р МЭК 60034-2-1-2009 Машины электрические вращающиеся. Часть 2-1. Стандартные методы определения потерь и коэффициента полезного действия вращающихся электрических машин (за исключением машин для подвижного состава)

ГОСТ Р ИСО 3746-2013 Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27471, ГОСТ ISO 17769-1, ГОСТ 27.002, ГОСТ 28996 и ГОСТ Р 51365, а также следующие термины с соответствующими определениями:

(Измененная редакция, Изм. N 1).

3.1 броня: Внешнее покрытие силового кабеля, защищающее от механического повреждения.

3.2 буферное давление: Давление на устье скважины внутри насосно-компрессорных труб.

3.3 визуальный контроль: Контроль деталей и оборудования на видимые дефекты и отклонения от конструкторской документации.

3.4 газовый сепаратор: Узел или совокупность узлов, обеспечивающих отделение и отвод в затрубное пространство части свободного газа от пластового флюида, поступающего на прием (в полость) скважинного электроприводного лопастного насоса.

3.5 гидравлическая защита: Устройство, передающее вращающий момент от вала электродвигателя к валу насоса, служащее для защиты приводного электродвигателя от попадания в него пластового флюида с помощью специальных уплотнительных элементов и гидравлического затвора, обеспечивающее компенсацию изменения объема масла в приводном электродвигателе при температурных изменениях его объема и/или утечек и воспринимающее осевую силу от вала насоса.

3.6 главная цепь станции управления: Все токоведущие части станции управления, включенные в цепь, предназначенную для передачи электрической энергии.

3.7 деталь: Отдельные части, используемые в сборке узлов оборудования, например корпус, крышка, шпилька, шибер и т.д.

3.8 диспергатор: Узел или совокупность узлов, обеспечивающих измельчение крупных пузырей свободного газа и их равномерное распределение в пластовом флюиде, поступающем в полость скважинного электроприводного лопастного насоса.

3.9 дроссель: Оборудование, используемое для ограничения и регулирования потока жидкости и газа под давлением.

3.10 затрубное давление: Давление на устье скважины, в кольцевом пространстве между колонной насосно-компрессорных труб и эксплуатационной обсадной колонной.

3.11 интеллектуальная система управления: Система управления УЭЛН, обеспечивающая заданный оператором режим работы УЭЛН без его участия в автономном режиме, используя для этого алгоритмы, позволяющие на основе активной оценки информации, полученной от системы датчиков о состоянии системы, объекта управления (УЭЛН) и окружающей среды, разрабатывать цели для достижения заданного режима работы, сопоставлять различные варианты достижения цели, прогнозировать их результат, принимать решения к действию путем управления исполнительными устройствами (системами частотного преобразователя), оценивать результаты действия объекта управления, сопоставляя их с прогнозируемыми, в зависимости от оценки результата действия производить коррекцию управления, при невозможности достижения цели корректировать цель и организовывать ее достижение.

3.12 кабельная линия: Устройство, состоящее из нескольких отрезков кабеля и кабельного удлинителя, предназначенное для передачи электроэнергии от трансформатора на клеммы погружного электродвигателя.

3.13 кабельная муфта: Часть кабельного удлинителя, обеспечивающая герметичное механическое и гальваническое соединение кабельной линии с электродвигателем.

3.14 кабельный удлинитель: Устройство, обеспечивающее герметичное соединение кабельной линии с погружным электродвигателем и являющееся частью кабельной линии.

3.15 капиллярный трубопровод: Независимая последовательность труб, обычно используемая для гидравлического контроля предохранительных клапанов и скользящих муфт или для закачки химреагентов в скважину, находящуюся под давлением.

3.16 колонна гибких (непрерывных труб) - колтюбинг: Длинномерные трубы, не имеющие резьбовых соединений на всем протяжении и транспортируемые к скважине (от скважины) намотанными на специальный барабан.

3.17 колонна насосно-компрессорных труб: Составная или непрерывная труба, соединяющая нагнетательный патрубок установки скважинных электроприводных лопастных насосов и устьевое оборудование.

3.18 компрессионная конструкция насоса: Конструкция лопастного насоса, в котором рабочие колеса ступеней фиксируются на валу в осевом направлении, при этом вся осевая сила насоса передается на осевой подшипник гидрозащиты.

3.19 лопастной насос: Насос, в котором происходит преобразование механической энергии привода в гидравлическую энергию жидкости на основе силового взаимодействия лопастной системы и перекачиваемой жидкости.

3.20 мультифазный насос: Насос, состоящий из ступеней специальных конструкций, способных работать при повышенном газосодержании, обеспечивающий диспергирование, сжатие, растворение газа в нефти, поступающей в полость скважинного электроприводного лопастного насоса.

3.21 наземная часть установки электроприводного лопастного насоса: Совокупность оборудования для подъема пластовой жидкости из скважин, состоящая из оборудования устья скважины, станции управления, наземной части системы телеметрии (при ее наличии) и повышающего трансформатора.

3.22 направляющий аппарат: Элемент ступени насосной, служащий для отбора потока жидкости от рабочего колеса, превращения кинетической энергии потока жидкости в потенциальную, подвода потока жидкости к следующему рабочему колесу.

3.23 номинальная подача: Подача, установленная изготовителем, при которой регламентируются все показатели насоса.

3.24 номинальное значение: Значение, при котором обеспечиваются заданные изготовителем технические показатели оборудования.

3.25 обратный клапан установки электроприводного лопастного насоса: Узел или совокупность узлов, обеспечивающих удержание пластовой жидкости в полости колонны насосно-компрессорных труб при отключении установки скважинного электроприводного лопастного насоса.

3.26 обсадные трубы: Трубы, используемые в конструкции скважины в качестве основной крепи пробуренного ствола.

3.27 оптимальный режим: Режим работы насоса при подаче, соответствующей максимальному значению КПД.

3.28 пакетная конструкция насоса: Конструкция лопастного насоса, состоящего из нескольких сборок ступеней, в которых рабочие колеса фиксируются между собой в осевом направлении и в сборе могут перемещаться вдоль оси вала между двумя осевыми подшипниками.

3.29 плавающая ступень: Ступень лопастного насоса, в которой рабочее колесо не фиксируется в осевом направлении и может свободно перемещаться по оси в промежутке, ограниченном двумя осевыми подшипниками.

3.30 подшипник осевой: Узел конструкции, обеспечивающий восприятие осевых нагрузок, возникающих при работе установки электроприводного лопастного насоса.

3.31 подшипник радиальный: Узел конструкции, обеспечивающий восприятие радиальных нагрузок, возникающих при работе установки электроприводного лопастного насоса.

3.32 погружная часть установки электроприводного лопастного насоса: Совокупность оборудования для подъема пластовой жидкости из скважин, состоящая из приводного электродвигателя, лопастного насоса, спускного клапана, обратного клапана, погружной части телеметрии, гидравлической защиты, предвключенного устройства, кабельной линии.

3.33 погружной электродвигатель: Герметичный маслозаполненный электродвигатель, входящий в состав установки электроприводного лопастного насоса и служащий приводом скважинного лопастного насоса.

3.34 подшипник радиально-упорный: Подшипник, способный воспринимать радиальные и осевые нагрузки.

3.35 предвключенное газостабилизирующее устройство: Устройство, установленное перед насосом и обеспечивающее условия стабильной работы насоса в газожидкостной среде.

3.36 рабочее колесо: Элемент ступени насосной, служащий для превращения механической энергии, получаемой от приводного электродвигателя, в энергию потока жидкости.

3.37 рабочий диапазон: Часть характеристики, в пределах которой рекомендуется эксплуатировать оборудование.

3.38 режим всплытия рабочего колеса: Режим работы насоса с плавающими ступенями, при котором рабочее колесо отходит от своего нижнего (рабочего) положения из-за изменения знака осевой силы, действующей на колесо.

3.39 режим закрытой задвижки: Режим работы насоса при подаче, равной нулю.

3.40 режим максимальной подачи: Режим работы насоса при напоре, близком к нулю.

3.41 режим работы лопастного насоса: Совокупность рабочих показателей насоса, соответствующих определенной подаче насоса.

3.42 ресурсные крепежные изделия: Изделия, с высокими усталостными характеристиками, предназначенные для крепления фланцевых соединений.

3.43 система погружной телеметрии: Комплекс электронных устройств, предназначенных для контроля, регистрации и передачи в контроллер станции управления или другим внешним устройствам текущих скважинных параметров, а также параметров работы установки электроприводного лопастного насоса.

3.44 спускной клапан установки электроприводного лопастного насоса: Узел или совокупность узлов, обеспечивающих слив пластовой жидкости из полости колонны насосно-компрессорных труб перед подъемом установки из скважины.

3.45 сросток кабеля: Узел кабельной линии, обеспечивающий герметичное механическое и гальваническое соединение отдельных отрезков кабеля.

3.46 станция управления: Устройство низковольтное комплектное, предназначенное для управления и защиты установки электроприводного лопастного насоса.

3.47 ступень насоса: Основной элемент скважинного лопастного насоса, совокупность деталей, состоящая из рабочего колеса, направляющего аппарата, подшипниковых, защитных и присоединительных элементов и служащая для создания давления и перемещения жидкости.

3.48 установка электроприводного лопастного насоса для добычи нефти: совокупность оборудования для подъема пластовой жидкости из скважин, состоящая из приводного электродвигателя, лопастного насоса, телеметрии, гидравлической защиты, предвключенного устройства, кабельной линии, оборудования устья скважины, станции управления и повышающего трансформатора.

3.49 устройство плавного пуска: Электронное электротехническое устройство, обеспечивающее плавное повышение напряжения на статоре электродвигателя с целью уменьшения электрических и механических нагрузок при его пуске без регулирования скорости его вращения.

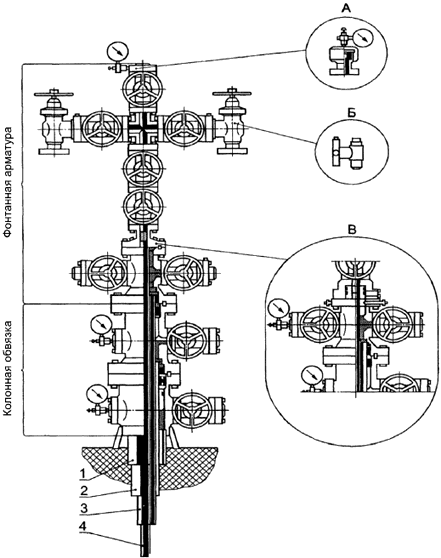

3.50 фонтанная арматура: Блок, включающий фонтанную елку и трубную головку в комплекте с задвижками, фитингами и дросселями, устанавливаемый на верхний фланец колонной головки и предназначенный для контроля и управления работой скважины.

3.51 частотное регулирование: Регулирование частоты вращения асинхронного электродвигателя путем изменения частоты напряжения на его статорной обмотке.

3.52 электрический пенетратор: Электрический соединитель, функцией которого является перемещение или уплотнение силового кабеля и/или монтажного провода через герметизирующий барьер.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

АПВ - автоматическое повторное включение;

ВН - сторона высокого напряжения;

ЗИП - запасные части, инструменты и принадлежности;

КЛ - кабельная линия;

КМ - кабельная муфта КУ;

КО - основная длина кабеля в КЛ;

КПД - коэффициент полезного действия;

КУ - кабельный удлинитель;

МФН - мультифазный насос;

НКТ - насосно-компрессорные трубы;

НН - сторона низкого напряжения;

ПБВ - переключатель без возбуждения;

ПВЭД - погружной вентильный электродвигатель;

ПЗУ - постоянное запоминающее устройство;

ПК - персональный компьютер;

ПЭД - погружной асинхронный электродвигатель;

СПТ - система погружной телеметрии;

СПТБВ - блок высоковольтный;

СПТН - блок наземный;

СПТП - блок погружной;

СУ - станция управления;

СУ АВ - станция управления универсальная для работы с асинхронными и вентильными погружными электродвигателями;

СУ АВ ИС - станция управления универсальная для работы с асинхронными и вентильными погружными электродвигателями с интеллектуальной системой управления;

СУ ВД - станция управления вентильным электродвигателем;

СУ ВД ИС - станция управления вентильными электродвигателями с интеллектуальной системой управления;

СУ ИС - станция управления с интеллектуальной системой управления;

СУ МП - станция управления с плавным пуском электродвигателя;

СУ ПП - станция управления с прямым пуском электродвигателя;

СУ ЧР - станция управления с частотным регулированием асинхронного электродвигателя;

СУ ЧР ИС - станция управления с частотным регулированием с интеллектуальной системой управления;

ТМПН - трансформатор трехфазный масляный для погружных насосов (негерметичный, с маслорасширителем);

ТМПНГ - трансформатор трехфазный масляный для погружных насосов (герметичный);

УО - устьевое оборудование;

УЭЛН - установка электроприводного лопастного насоса;

ЭД - электродвигатель;

ЭЛН - электроприводной лопастной насос.

5 Общие требования к установкам скважинных электроприводных лопастных насосов

5.1 Условия эксплуатации

5.1.1 Установки электроприводных лопастных насосов предназначены для добычи пластовой жидкости (смесь нефти, попутной воды, минеральных примесей и нефтяного газа) из нефтяных скважин.

Примечание - По согласованию с изготовителем установки могут быть использованы для добычи воды из водозаборных скважин.

5.1.2 Погружная часть УЭЛН эксплуатируется в условиях среды пластовой жидкости (в скважинных условиях). Скважинным условиям присвоены условные обозначения в соответствии с таблицами 1 и 2. Их совокупность для конкретной установки является кодом скважинных условий.

5.1.3 Диапазоны изменений характеристик скважинных условий следующие:

- плотность жидкости: от 700 до 1400 кг/м;

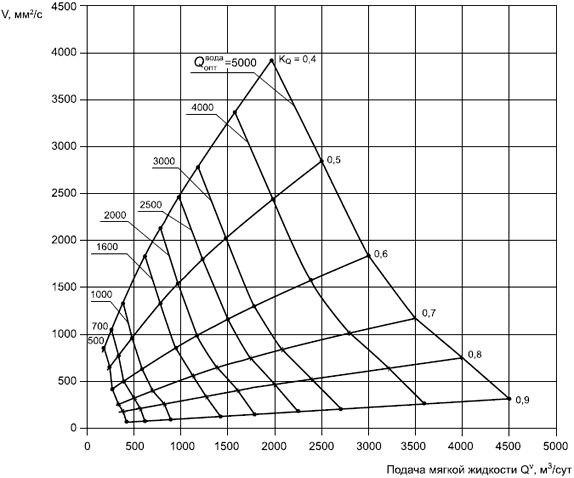

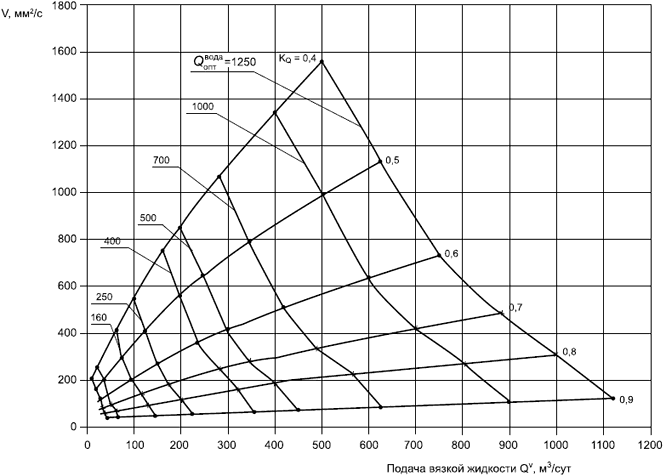

- вязкость жидкости при откачке центробежными и диагональными насосами приведена в приложении А;

- водородный показатель попутной воды рН: от 5 до 8,5;

- максимальное содержание попутной воды: 100%.

5.1.4 Условия эксплуатации наземной части УЭЛН приведены в разделах 9, 10 и 12.

Таблица 1 - Структура кода скважинных условий

Порядковый номер элемента кода | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

Элемент кода | Код: | МХ | АХ | СХ | ГХ | КХ | ТХ |

Таблица 2 - Расшифровка элементов кода скважинных условий

Порядковый номер элемента кода | Расшифровка элементов кода - условных обозначений показателей скважинных условий |

1 | Код: |

2 | Диапазон изменения числа взвешенных твердых частиц (КВЧ), мг/л: |

3 | Диапазон изменения концентрации абразивных частиц с твердостью 6 и более баллов по шкале Мооса во взвешенных твердых частицах, мг/л: |

4 | Солеотложение, подразделяется на 2 группы: |

5 | Диапазон изменения содержания газа на входе в насос по объему: |

6 | Степень агрессивного воздействия среды в зависимости от коррозионного проникновения в миллиметрах в год, в соответствии с [1] подразделяется на 3 группы: |

7 | Диапазон изменения температуры пластовой жидкости в месте подвески УЭЛН, °С: |

Примечание - Элементы 2, 3, 5 определяют по специальным методикам. | |

Пример - Условное обозначение кода скважинных условий, которые характеризуются следующими показателями:

- КВЧ - от 250 до 300 мг/л;

- концентрация абразивных частиц с твердостью 6 и более баллов по шкале Мооса - от 5 до 10 мг/л;

- слабоагрессивная коррозионная среда;

- содержание газа по объему на входе в насос по расчетам составляет от 25% до 30%;

- отказы установок по причине коррозии ранее не наблюдались;

- температура пластовой жидкости в месте подвески установки 107°С.

Код скважинных условий М2 А2 С1 Г3 К1 Т2.

5.1.5 Код скважинных условий присваивается УЭЛН и ее погружным компонентам в соответствии с ее конструкцией и заданной надежностью.

5.1.6 Исполнение всех погружных компонентов в пределах одной установки должно иметь одинаковый код скважинных условий. Допускается в обоснованных случаях комплектование установки компонентами, имеющими различный код скважинных условий. При этом код скважинных условий УЭЛН должен присваиваться, исходя из минимальной группы параметров скважинных условий, входящих в ее состав погружных компонентов.

5.1.7 Конструктивное исполнение УЭЛН и ее компонентов должно соответствовать скважинным условиям и обеспечивать безотказную эксплуатацию оборудования в пределах гарантийного срока.

5.2 Условные обозначения, конструкция, основные параметры и размеры

5.2.1 Условные обозначения установок должны давать общее представление о ее погружной части и включать в себя следующие обязательные элементы (таблицы 3, 4).

Таблица 3 - Структура условного обозначения установок электроприводных лопастных насосов

Порядковый номер элемента обозначения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Элемент обозначения | ХХХ | УЭЛН | ХХ | ХХХХ | - | ХХХХ | - | Х.Х | ХХ |

Код: МХ АХ СХ ГХ КХ ТХ | |||||||||

Таблица 4 - Расшифровка элементов обозначения установок электроприводных лопастных насосов

Порядковый номер элемента обозначения | Расшифровка элемента обозначения |

1 | Диаметр окружности, описывающей максимальное поперечное сечение погружной части установки*, мм |

2 | У - установка; |

3 | Наименование конструкции насоса: |

4 | Номинальная подача насоса на воде плотностью 1000 кг/м |

5 | Дефис |

6 | Напор насоса в метрах водяного столба плотностью 1000 кг/м |

7 | Дефис |

8 | Номинальная частота вращения установки, уменьшенная в 1000 раз, об/мин; если номинальная частота вращения 2910 об/мин, то ее не указывают |

9 | Условный индекс предприятия-изготовителя (комплектовщика) погружной части установки согласно техническим условиям |

Код | Код зашифрованных показателей скважинных условий, для работы в которых предназначена установка |

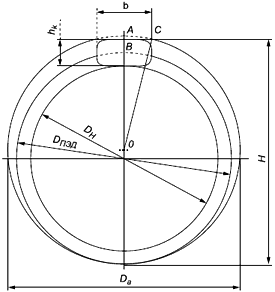

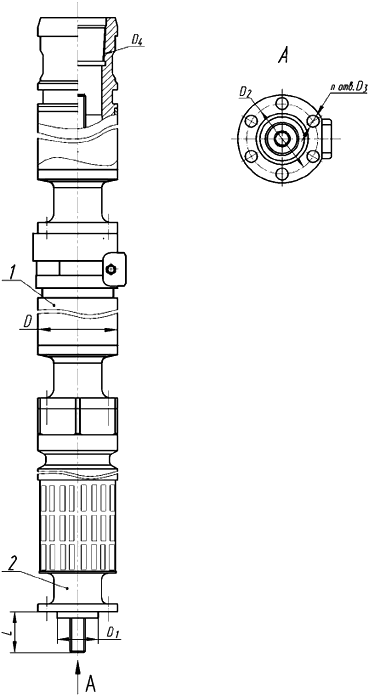

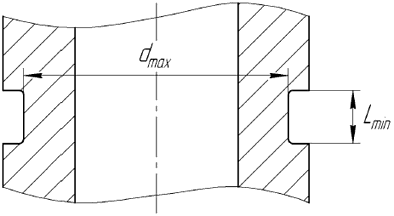

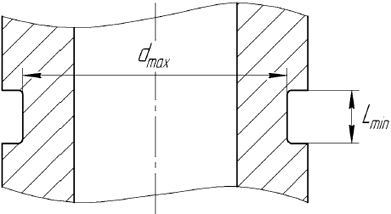

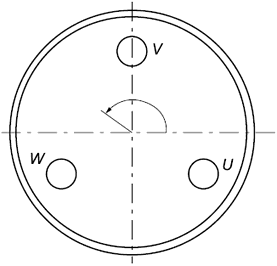

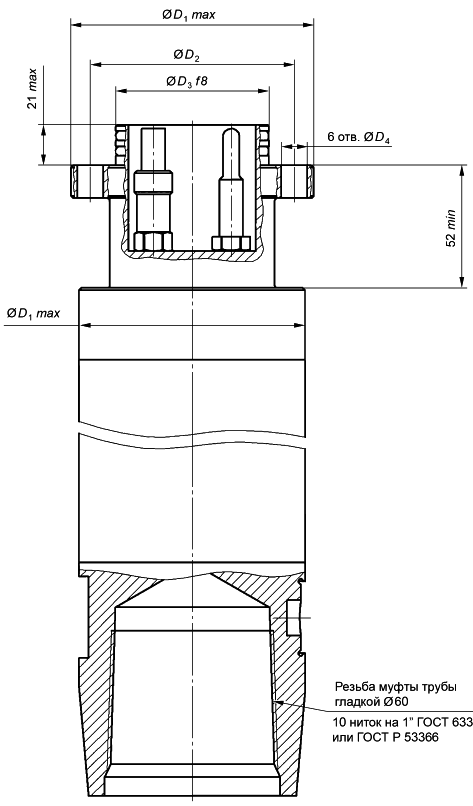

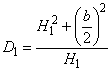

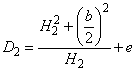

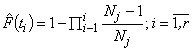

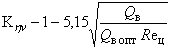

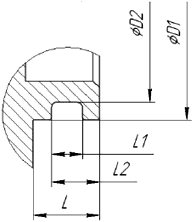

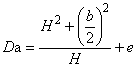

* Определяют по формуле

| |

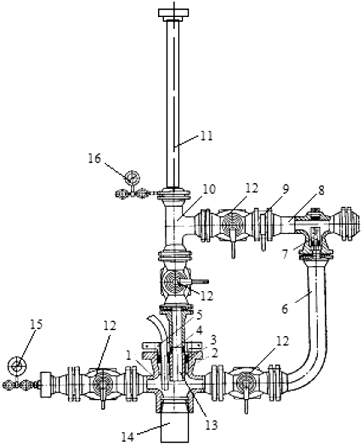

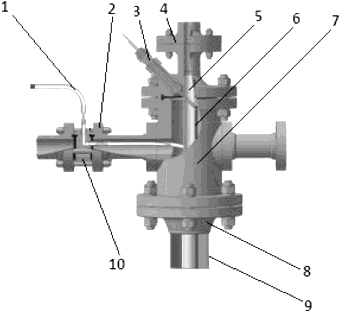

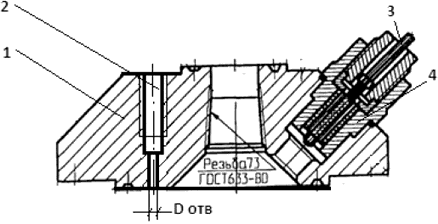

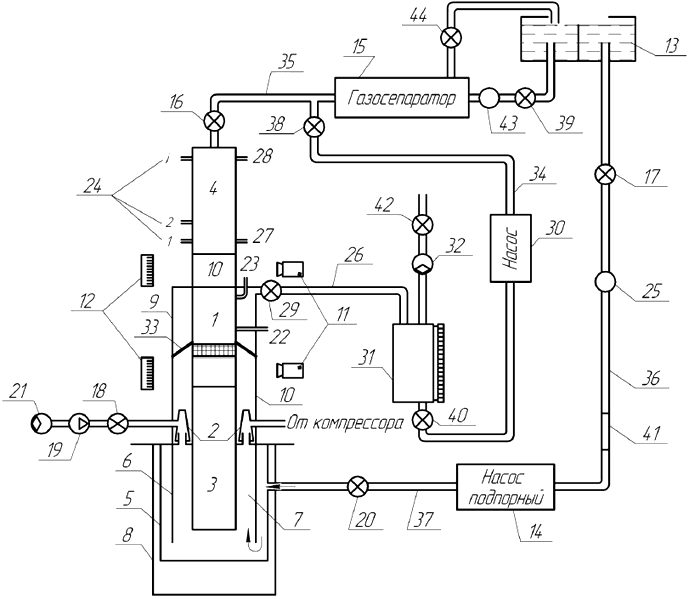

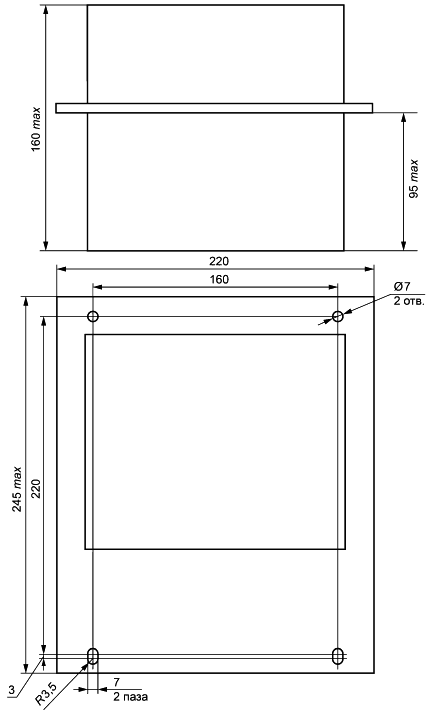

Рисунок 1 - Сечение погружной части УЭЛН, без защитного устройства плоского кабеля

Условные обозначения могут быть дополнены в соответствии с техническими условиями изготовителя.

Примеры - Условные обозначения:

1) 120УЭЛНЦ80-2500-Х

Код: М3 А2 С1 Г3 К2 Т2.

Установка погружного лопастного центробежного насоса с приводом от погружного электродвигателя с максимальным диаметром описывающей окружности 120 мм, с подачей насоса 80 м/сут (на воде плотностью 1000 кг/м

), с напором 2500 м вод.ст. при номинальной частоте вращения 2910 об/мин, изготовитель (комплектовщик установки) - предприятие Х, предназначенная для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 35%, в среднеагрессивной среде температурой не более 130°С.

2) 94УЭЛНЦВ80-2500-6.0Х

Код: М3 А2 С1 Г4 К2 Т3.

Установка погружного лопастного центробежно-вихревого насоса с приводом от погружного электродвигателя с максимальным диаметром описывающей окружности 94 мм, с подачей насоса 80 м/сут (на воде плотностью 1000 кг/м

), с напором 2500 м вод.ст. при номинальной частоте вращения 6000 об/мин, изготовитель (комплектовщик установки) - предприятие Х, предназначенная для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 55%, в среднеагрессивной среде температурой не более 150°С.

5.2.2 Конструкция установок должна обеспечивать их размещение и эксплуатацию в условиях, приведенных в 5.1.

5.2.3 Параметры подачи и напора установок соответствуют параметрам входящих в их состав насосов.

5.2.4 Напряжение питания установок соответствует напряжению питания входящих в их состав двигателей.

5.2.5 Диаметр окружности, описывающей максимальное поперечное сечение погружной части установок (в зоне защитных ребер насоса), должен соответствовать ряду: 55, 85, 90, 95, 110, 115, 120, 125, 130, 135, 140, 145 мм.

5.3 Технические требования

5.3.1 В состав установок в общем случае должны входить:

- погружной лопастной насос;

- погружной двигатель (электродвигатель с гидрозащитой);

- кабельная линия с кабельным удлинителем;

- станция управления;

- трансформатор;

- оборудование устья скважины.

При необходимости в состав установки дополнительно включают:

- предвключенное газостабилизирующее устройство;

- систему погружной телеметрии.

Комплект поставки конкретной установки определяется договором между покупателем и поставщиком.

5.3.2 Исполнение всех составных частей в пределах одной установки должно, как правило, соответствовать одинаковым условиям эксплуатации, приведенным в 5.1.

5.3.3 Составные части установок должны соответствовать техническим требованиям, приведенным в соответствующих разделах настоящего стандарта и в технических условиях предприятия-изготовителя.

5.3.4 Соединение валов составных частей установок - шлицевое по ГОСТ 6033 или ГОСТ 1139. Для валов с присоединительным диаметром до 30 мм включительно по ГОСТ 6033 должен применяться модуль m=1, св.30 мм - m=2.

5.3.5 Соединение составных частей установок осуществляется с использованием ресурсных крепежных изделий, испытанных в соответствии с приложением Б.

5.3.6 Погружная часть установок должна обеспечивать возможность ее крепления к колонне насосно-компрессорных труб по ГОСТ 633 или ГОСТ Р 53366.

5.4 Требования безопасности

5.4.1 В силу условий размещения скважинное погружное оборудование, входящее в состав установок, не представляет в процессе работы угрозы для жизни и здоровья обслуживающего персонала.

5.4.2 Для обеспечения безопасного проведения монтажных и демонтажных работ на устье скважины в конструкции составных частей установок: насосов, предвключенных устройств, электродвигателей, гидрозащит должны быть предусмотрены места для надежного закрепления монтажных хомутов-элеваторов.

5.4.3 Все работы, связанные с монтажом и эксплуатацией погружной установки для добычи нефти, необходимо выполнять с соблюдением правил безопасного ведения работ, установленных в [2]-[5].

5.4.4 При стыковке секций электродвигателя, гидрозащиты, предвключенных устройств, секций насоса между собой в процессе монтажа категорически запрещается производить руками сочленение вала со шлицевой муфтой в пространстве между фланцами.

5.4.5 Требования безопасности к составным частям установок приведены в соответствующих разделах настоящего стандарта.

5.5 Экологические требования

Экологические требования к установкам установлены как экологические требования к составным частям установок в соответствующих разделах настоящего стандарта.

5.6 Правила приемки

5.6.1 Составные части установок подлежат испытаниям и приемке ОТК согласно правилам, установленным в соответствующих разделах настоящего стандарта и технических условиях предприятий - изготовителей составных частей.

5.6.2 Приемка установок серийного производства заключается в проверке комплектности каждой установки, проверке обеспечения стыковки составных частей конкретной установки между собой и проверке документов составных частей установки, подтверждающих их приемку.

5.7 Методы испытаний

5.7.1 Методы испытаний составных частей установок должны соответствовать методам, установленным в соответствующих разделах настоящего стандарта и в технических условиях предприятий - изготовителей составных частей.

5.7.2 Комплектность установки при ее приемке проверяется на соответствие заказу покупателя.

5.7.3 Проверка обеспечения стыковки составных частей конкретной установки между собой осуществляется по технологическим процессам предприятия-изготовителя.

5.7.4 Документы составных частей установок при приемке проверяются визуально по комплектности и наличию установленных подписей лиц, ответственных за испытания и приемку составных частей.

5.8 Гарантии изготовителя (комплектовщика)

5.8.1 Предприятие-изготовитель (комплектовщик) установок устанавливает гарантийные обязательства (в том числе конкретную продолжительность и порядок исчисления гарантийного срока) о соответствии установок требованиям настоящего стандарта.

5.8.2 Гарантийный срок эксплуатации конкретной установки определяется по минимальному сроку эксплуатации компонента, входящего в состав установки.

5.8.3 Гарантийный срок эксплуатации установок исчисляется с момента ввода установки в эксплуатацию.

5.8.4 Гарантийный срок эксплуатации установок устанавливается в пределах гарантийного срока хранения, который исчисляется с момента отгрузки установки потребителю или должен определяться контрактом между предприятием-изготовителем (комплектовщиком) и покупателем.

5.8.5 Гарантийные обязательства предприятия-изготовителя (комплектовщика) установок действуют только в случае эксплуатации установок с сохранением комплекта поставки.

5.8.6 Гарантийные сроки эксплуатации и хранения составных частей установок устанавливаются в соответствующих разделах настоящего стандарта и технических условиях предприятия-изготовителя.

5.9 Транспортирование и хранение

Оборудование, входящее в состав установок, должно транспортироваться и храниться в соответствии с требованиями, изложенными в соответствующих разделах настоящего стандарта и технических условиях предприятия-изготовителя на это оборудование.

5.10 Указания по эксплуатации

5.10.1 Эксплуатация установок электроприводных лопастных насосов должна осуществляться в соответствии с условиями, описанными в 5.1 и с учетом кодов осложняющих факторов, для эксплуатации в которых предназначены все элементы установки.

5.10.2 Монтаж УЭЛН на скважине производится при температуре не ниже минус 30°С, если другое не указано в эксплуатационной документации изготовителя.

5.10.3 Угол отклонения ствола скважины от вертикали в зоне работы УЭЛН должен быть не более 60°.

5.10.4 Допустимый темп набора кривизны ствола скважины в зоне спуска УЭЛН не должен превышать 2° на 10 м.

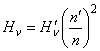

5.10.5 Допустимый темп набора кривизны ствола скважины в месте подвески УЭЛН, в градусах на 10 м, не должен превышать значения, определяемого по формуле

![]() , (5.1)

, (5.1)

где s - зазор между внутренним диаметром обсадной колонны и максимальным диаметральным габаритом УЭЛН, м;

L - длина УЭЛН от нижнего торца погружного электродвигателя (СПТ) до верхнего торца ловильной головки насоса плюс 9 м трубы НКТ, м.

5.10.6 Для определения зазора между внутренним диаметром обсадной колонны и максимальным диаметральным габаритом УЭЛН, необходимо провести расчет диаметрального габарита УЭЛН с учетом примененных конкретных типов оборудования, кабеля и труб НКТ. Необходимо провести расчет нескольких сечений по приведенным ниже формулам и выбрать минимальное значение для применения в формуле (5.1).

Сечение в районе муфты НКТ:

Для круглого кабеля

![]() . (5.2)

. (5.2)

Если кабель плоский, то вычислять следует по формуле

![]() , (5.3)

, (5.3)

где

, (5.4)

, (5.4)

![]() . (5.5)

. (5.5)

Сечение по корпусу ЭД с учетом диаметра муфты НКТ и плоского кабеля определяют по формуле

![]() , (5.6)

, (5.6)

где

, (5.7)

, (5.7)![]() . (5.8)

. (5.8)

Сечение по корпусу ЭД с учетом диаметра муфты НКТ и круглого кабеля определяют по формуле

![]() , (5.9)

, (5.9)

где

![]() . (5.10)

. (5.10)

Сечение по корпусу ЭЛН с учетом диаметра муфты НКТ определяют по формуле

![]() , (5.11)

, (5.11)

где

, (5.12)

, (5.12)![]() . (5.13)

. (5.13)

Сечение по корпусу ЭД с учетом диаметра корпуса ЭЛН определяют по формуле

![]() , (5.14)

, (5.14)

где

, (5.15)

, (5.15)

![]() (5.16).

(5.16).

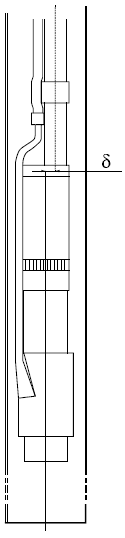

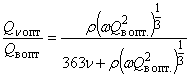

При эксцентричной установке труб НКТ относительно установки (рисунок 2) в формулах 5.8, 5.12 и 5.13 изменятся соответствующие значения Н, Н

и Н

:

![]() , (5.17)

, (5.17)![]() , (5.18)

, (5.18)![]() , (5.19)

, (5.19)

где ![]() - минимальный внутренний диаметр обсадной колонны, мм;

- минимальный внутренний диаметр обсадной колонны, мм;

- диаметр муфты НКТ, мм;

- диаметр круглого кабеля, мм;

- эксцентриситет (рисунок 2).

В таблице 5 представлены минимальные допустимые диаметральные зазоры между обсадной колонной и максимальным сечением погружной части установки с учетом положений 5.2.5 и рекомендуемые обсадные трубы по ГОСТ 632 и ГОСТ Р 53366.

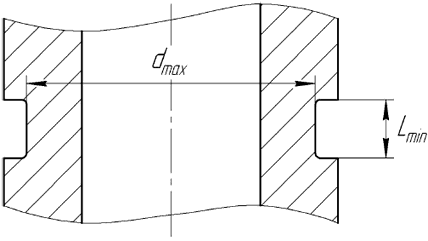

Таблица 5 - Минимальные диаметральные зазоры между УЭЛН и обсадной колонной

В миллиметрах

Диаметр окружности, описывающей максимальное поперечное сечение погружной части установок (в зоне защитных ребер насоса) | Минимально допустимый диаметральный зазор между УЭЛН и обсадной колонной в месте максимального сечения УЭЛН | Рекомендуемый условный диаметр обсадной трубы с максимальной толщиной стенки |

55 | 4 | 73х7,0 |

85 | 4 | 102х6,5 |

90 | 4 | 114х10,2 |

95 | 4 | 127х10,2 |

110 | 4 | 140х10,5 |

115 | 5 | 140х10,5 |

120 | 6 | 146х9,5 |

125 | 6 | 146х7,7 |

130 | 6 | 168х12,1 |

135 | 6 | 168х12,1 |

140 | 6 | 168х10,6 |

145 | 6 | 178х13,7 |

Примечание - Выбор установки для эксплуатации в скважине должен учитывать размеры эксплуатационной колонны конкретной скважины и комплектацию УЭЛН. | ||

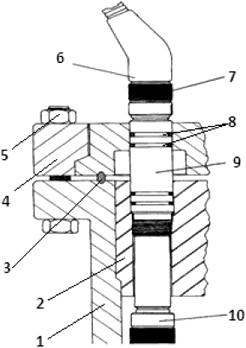

Рисунок 2 - Схема монтажа УЭЛН при эксцентричной установке труб НКТ

5.10.7 Направление вращения вала УЭЛН со стороны головки насоса - по часовой стрелке.

5.10.8 Подбор установок погружных лопастных насосов должен осуществляться в соответствии с действующими у потребителя программами подбора и рекомендациями заводов-изготовителей. Программа подбора должна быть адаптирована к условиям эксплуатации и учитывать параметры скважины, пласта, лифта и установки, учитывать параметры пенистости жидкости и иметь модель вязкости эмульсии, изменение свободного газа, давления, температуры и вязкости по глубине скважины, иметь модель вероятности солеотложения и отложения парафина.

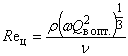

5.10.9 Для определения нужной ступени напряжения трансформатора, которая обеспечит подачу на электродвигатель номинального напряжения, необходимо учесть потерю напряжения в кабельной линии. Расчет необходимого напряжения на выходе трансформатора осуществляют по формуле

![]() , (5.20)

, (5.20)

где - номинальное напряжение электродвигателя, В;

- номинальный ток электродвигателя, А;

L - длина кабельной линии, м;

S - сечение кабеля, мм;

k - коэффициент удельного сопротивления в зависимости от температуры пластовой жидкости () согласно таблице 6.

Таблица 6 - Коэффициент удельного сопротивления медной жилы в зависимости от температуры пластовой жидкости

| 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 110 |

k | 1 | 1,06 | 1,12 | 1,18 | 1,24 | 1,30 | 1,35 | 1,41 | 1,47 | 1,53 |

На трансформаторе устанавливается ближайшая большая ступень напряжения к расчетному значению.

5.10.10 После вывода на режим и во время эксплуатации необходимо провести комплекс мероприятий, обеспечивающих в плавающей конструкции насоса работу колеса рабочего в нижнем рабочем положении.

5.10.11 Утилизации подлежат отдельные части УЭЛН при выходе их из строя и невозможности их восстановления. Условия утилизации каждого конкретного элемента установки должны быть описаны в соответствующих технических условиях на данное изделие.

5.11 Оценка показателей надежности по эксплуатационным данным

5.11.1 Оценка надежности установок электроприводных лопастных насосов, их отдельных узлов, отдельных элементов узлов по результатам промысловой эксплуатации проводится в соответствии с ГОСТ 27.002 и [6] и рассчитывается по методике, приведенной в приложении В.

5.11.2 При оценке надежности УЭЛН, их отдельных узлов, отдельных элементов узлов используются следующие показатели безотказности:

1) вероятность безотказной работы - вероятность того, что в пределах заданной наработки, отказ объекта не возникнет;

2) средняя наработка до отказа - математическое ожидание наработки объекта до первого отказа.

6 Общие требования к электроприводным лопастным насосам и предвключенным газостабилизирующим устройствам

6.1 Условные обозначения, конструкция, основные параметры и размеры

6.1.1 Условные обозначения лопастных насосов должны включать в себя следующие обязательные элементы (таблицы 7, 8):

Таблица 7 - Структура условного обозначения лопастных насосов

Порядковый номер элемента обозначения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Элемент обозначения | ХХХ | ЭЛН | ХХ | ХХХХ | - | ХХХХ | - | еХ | Х | Э | - | Х.Х | ХХ |

Код: МХ АХ СХ ГХ КХ ТХ (см. 5.1) | |||||||||||||

Таблица 8 - Расшифровка элементов обозначения лопастных насосов

Порядковый номер элемента обозначения | Расшифровка элемента обозначения |

1 | Диаметр корпуса насоса, мм |

2 | Э - с приводом от погружного электродвигателя |

3 | Наименование конструкции насоса: |

4 | Номинальная подача насоса на воде плотностью 1000 кг/м |

5 | Дефис |

6 | Напор насоса в метрах водяного столба плотностью 1000 кг/м |

7 | Дефис |

8 | Класс энергоэффективности в соответствии с ГОСТ Р 56624 |

9 | Конструкция насоса: |

10 | Э - эвольвентные шлицы вала; |

11 | Дефис |

12 | Номинальная частота вращения установки, уменьшенная в 1000 раз, об/мин; если номинальная частота 2910 об/мин, то она не указывается |

13 | Условный индекс предприятия-изготовителя согласно техническим условиям |

Условные обозначения могут быть дополнены в соответствии с техническими условиями изготовителя.

Примеры - Условные обозначения:

1) 92ЭЛНЦ80-2500-е2О Э-Х

Код: М3 А2 С1 Г2 К2 Т2 - обозначение ТУ предприятия-изготовителя.

Погружной лопастной центробежный насос с приводом от погружного электродвигателя, с диаметром корпуса 92 мм, с подачей 80 м/сут (на воде плотностью 1000 кг/м

), с напором 2500 м вод.ст., 2-го класса энергоэффективности, без осевой опоры и с плавающей конструкцией рабочего колеса, с эвольвентными шлицами вала, с номинальной частотой вращения 2910 об/мин, изготовитель-предприятие Х, предназначенный для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 35%, в среднеагрессивной среде температурой не более 130°С.

2) 81ЭЛНЦВ80-2500-е1КЭ-6.0Х

Код: М3 А2 С1 Г2 К3 Т2 - обозначение ТУ предприятия-изготовителя.

Погружной лопастной центробежно-вихревой насос с приводом от погружного электродвигателя, с диаметром корпуса 81 мм, с подачей 80 м/сут (на воде плотностью 1000 кг/м

), с напором 2500 м вод.ст., 1-го класса энергоэффективности, компрессионной сборки, с эвольвентными шлицами вала, с номинальной частотой вращения 6000 об/мин, изготовитель - предприятие Х, предназначенный для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 35%, в сильноагрессивной среде температурой не более 130°С.

6.1.2 В зависимости от типа рабочих ступеней насосы должны быть:

- центробежными;

- центробежно-вихревыми;

- центробежно-радиальными;

- центробежно-осевыми;

- диагональными;

- роторно-вихревыми.

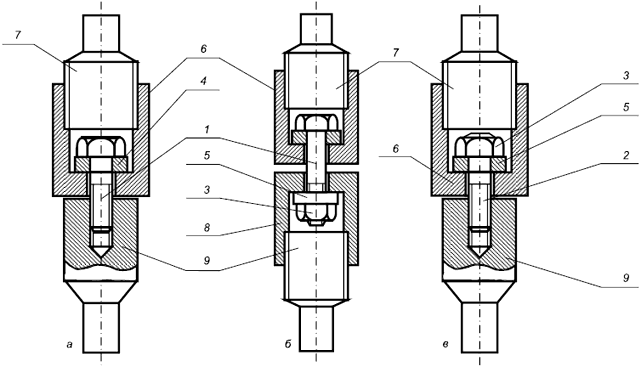

6.1.3 В зависимости от способа восприятия осевых нагрузок насосы должны быть:

- с плавающими ступенями с осевым подшипником в секциях;

- с плавающими ступенями без осевого подшипника в секциях;

- компрессионной конструкции;

- пакетной конструкции.

Должна быть предусмотрена технология подгонки вылета (заглубления) валов секций насоса при монтаже насоса и установки для обеспечения передачи усилия от вала насоса на вал гидрозащиты.

6.1.4 Конкретное исполнение насосов должно определяться техническими условиями на изделия.

6.1.5 Предпочтительный ряд номинальных подач насосов:

10, 15, 20, 25, 30, 35, 40, 45, 50, 60, 80, 100, 125, 160, 200, 250, 320, 400, 500, 700, 800, 900, 1000, 1250, 1600 м/ сут.

6.1.6 Номинальный напор насосов должен находиться в интервале от 100 до 4000 м вод. столба. Ряд напоров определяется приращением напора насоса конкретной производительности при увеличении длины насоса на 0,5 м.

6.1.7 Конструкция насосов должна быть секционной. Длины корпусов секций должны выбираться из ряда: 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5 и 6,0 м.

6.1.8 Наружные диаметры корпусов секций насосов должны выбираться из ряда: 55; 69; 81; 86; 92; 103; 114; 123 мм.

6.1.9 В нижней части насосов должно размещаться приемное устройство, выполненное в виде отдельного входного модуля либо совмещенное с нижней секцией насоса или предвключенным устройством.

6.1.10 Выше насосов должны размещаться обратный клапан для предотвращения обратного течения жидкости при остановке насоса и спускной клапан для слива жидкости из колонны насосно-компрессорных труб перед подъемом установки.

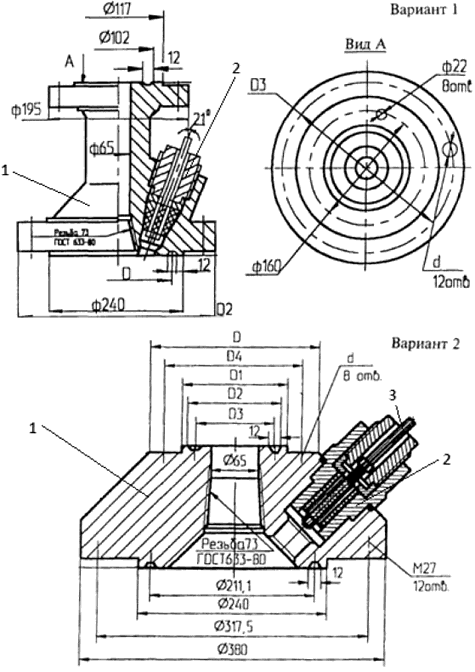

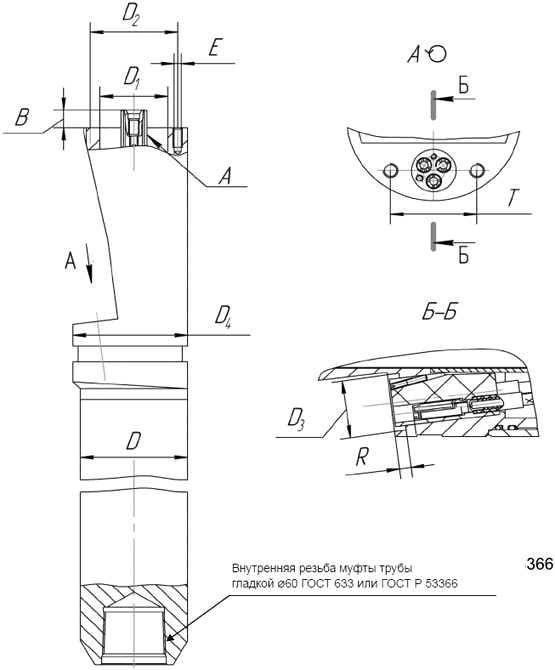

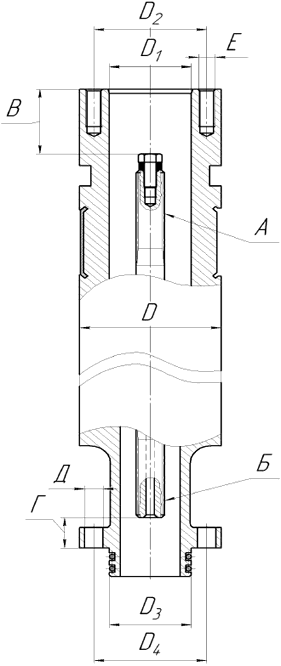

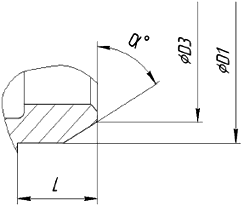

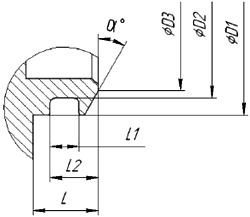

6.1.11 Присоединительные размеры насосов должны соответствовать указанным в приложении Г.

6.1.12 Условные обозначения предвключенных газостабилизирующих устройств (предвключенных устройств) должны включать в себя следующие обязательные элементы (таблицы 9, 10).

Таблица 9 - Структура условного обозначения предвключенных газостабилизирующих устройств

Порядковый номер элемента обозначения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Элемент обозначения | ХХХХХ | ХХХ | - | ХХХХ/ХХХХ | - | П | Э | - | Х.Х | Х |

Код: МХ АХ СХ ГХ КХ ТХ (см. 5.1) | ||||||||||

Таблица 10 - Расшифровка элементов обозначения предвключенных газостабилизирующих устройств

Порядковый номер элемента обозначения | Расшифровка элемента обозначения |

1 | Тип предвключенного газостабилизирующего устройства: |

2 | Наружный диаметр корпуса предвключенного устройства, мм |

3 | Дефис |

4 | Границы рабочего диапазона подач насосов, предназначенных для работы с данным устройством, м |

5 | Дефис |

6 | П - в конструкции предвключенного устройства имеется приемный узел. При его отсутствии - не указывается |

7 | Э - эвольвентные шлицы вала; |

8 | Дефис |

9 | Номинальная частота вращения установки, уменьшенная в 1000 раз, об/мин; если номинальная частота 2910 об/мин, то она не указывается |

10 | Условный индекс предприятия-изготовителя предвключенного устройства согласно техническим условиям |

Примеры - Условные обозначения:

1) ГС103-100/250-Э-6.0Х

Код: М3 А2 С1 Г4 К2 Т2 - обозначение ТУ предприятия-изготовителя.

Газосепаратор с наружным диаметром корпуса 103 мм, границами рабочего диапазона подач насосов, предназначенных для работы с данным устройством 100-250 м/сут (на воде плотностью 1000 кг/м

), без приемного устройства, с эвольвентными шлицами вала, с номинальной частотой вращения вала 6000 об/мин, изготовитель - предприятие Х, предназначенный для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 55%, в среднеагрессивной среде температурой не более 130°С.

2) ГС103-100/250-ПЭ-Х

Код: М3 А2 С1 Г4 К2 Т2 - обозначение ТУ предприятия-изготовителя.

Газосепаратор с наружным диаметром корпуса 103 мм, границами рабочего диапазона подач насосов, предназначенных для работы с данным устройством 100-250 м/сут (на воде плотностью 1000 кг/м

), номинальной частотой вращения вала 2910 об/мин, с приемным устройством, с эвольвентными шлицами вала, изготовитель - предприятие Х, предназначенный для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 55%, в среднеагрессивной среде температурой не более 130°С.

3) МФН103-160/500-ПЭ-Х

Код: М3 А2 С1 Г4 К2 Т2 - обозначение ТУ предприятия-изготовителя.

Мультифазный насос с наружным диаметром корпуса 103 мм, границами рабочего диапазона подач насосов, предназначенных для работы с данным устройством 160-500 м/сут (на воде плотностью 1000 кг/м

), номинальной частотой вращения вала 2910 об/мин, с приемным устройством, с эвольвентными шлицами вала, изготовитель - предприятие Х, предназначенный для работы в скважинных условиях с КВЧ до 1000 мг/л, концентрацией агрессивных частиц с твердостью более 6 баллов до 20 мг/л, в скважинах без солеотложения, с газосодержанием на приеме насоса до 55%, в среднеагрессивной среде температурой не более 130°С.

6.1.13 В зависимости от типа проточной части и принципа создания газостабилизирующего эффекта, обеспечивающего работу насоса без срыва подачи, предвключенными газостабилизирующими устройствами могут быть:

- газосепараторы;

- диспергаторы;

- газосепараторы-диспергаторы;

- газосепараторы сдвоенные;

- газосепараторы-диспергаторы сдвоенные;

- мультифазные насосы.

6.1.14 Предвключенные газостабилизирующие устройства должны обеспечивать работу насосов без срыва подачи. Параметры работы предвключенных устройств должны быть указаны в технических условиях на конкретные изделия.

6.1.15 Конструкция предвключенных устройств должна быть выполнена как отдельный модуль. Конструкция предвключенных устройств может иметь свой приемный узел для приема откачиваемой насосом жидкости.

6.1.16 Предвключенное устройство устанавливается между нижней секцией и входным модулем насоса. Если предвключенное устройство имеет свой приемный узел, то входной модуль насоса не устанавливается.

6.1.17 В конструкции предвключенного устройства должна быть предусмотрена технология регулировки вылета (заглубления) вала при монтаже установки.

6.1.18 Наружные диаметры корпусов секций предвключенных устройств должны выбираться из ряда: 55, 69, 81, 86, 92, 103, 114, 123 мм.

6.1.19 Конкретное исполнение предвключенных устройств должно определяться техническими условиями на изделия.

6.1.20 Присоединительные размеры предвключенных устройств должны соответствовать приложению Г.

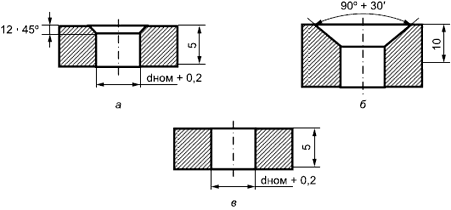

6.1.21 Каждая секция насоса и предвключенное устройство должно иметь специальную канавку для посадки хомута-элеватора. Размеры канавки должны соответствовать значениям, указанным в приложении Г.

6.2 Технические требования

6.2.1 Погружные лопастные насосы и предвключенные газостабилизирующие устройства должны соответствовать требованиям настоящего стандарта, технических условий и комплекта конструкторской документации предприятия-изготовителя.

6.2.2 Требования к параметрам и характеристикам

6.2.2.1 В технических условиях изготовителя должны быть указаны номинальные значения подачи, напора, потребляемой мощности и КПД насосов, МФН, а также рабочая зона подач, максимальная потребляемая мощность предвключенных устройств. Указанные значения должны соответствовать работе насосов и предвключенных устройств на воде плотностью 1000 кг/м при номинальной частоте вращения.

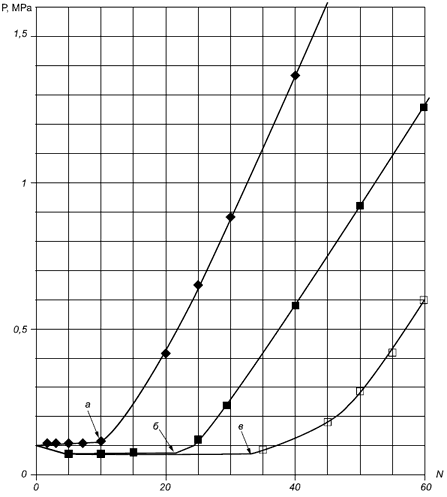

6.2.2.2 Характеристики насосов и МФН в виде кривых Q-H (зависимость напора от подачи), Q-N (зависимость потребляемой мощности от подачи) и Q- (зависимость КПД от подачи) с выделением рабочего диапазона подач должны быть указаны в технических условиях на конкретные насосы и МФН.

6.2.2.3 Допустимые производственные отклонения напора насосов и МФН в рабочем диапазоне подач характеристики в процентах номинального значения напора - плюс 5%, минус 5%.

6.2.2.4 В технических условиях на конкретные предвключенные устройства должны быть приведены следующие характеристики и показатели в зависимости от объемной подачи жидкости при номинальной частоте вращения:

- максимально-допустимое газосодержание на входе в предвключенное устройство;

- характеристика коэффициента сепарации газосепаратора и газосепаратора-диспергатора;

- характеристика коэффициента диспергации диспергатора;

- количество диспергирующих ступеней в центробежном насосе плавающей конструкции с максимально возможной номинальной производительностью для применения с конкретным предвключенным устройством.

6.2.2.5 В испытаниях для получения характеристик, указанных в 6.2.2.4, следует использовать в качестве модельной жидкости мелкодисперсную смесь "вода - ПАВ - воздух", приготовленную с помощью эжектора. В качестве ПАВ применять дисолван 4411 концентрацией 0,05%. Средний размер пузырьков воздуха в мелкодисперсной смеси жидкости должен быть от 70 до 300 мкм (определяется по специальной методике).

6.2.3 Показатели технической и энергетической эффективности

6.2.3.1 Номинальные КПД насосов должны соответствовать одному из классов энергоэффективности в соответствии с ГОСТ Р 56624.

6.2.3.2 Допустимые предельные отклонения КПД насосов минус 2% (абсолютных). Допускается:

- для насосов центробежных, в обозначении которых указан хотя бы один из кодов скважинных условий М2, М3, М4, М5, А3, А4, А5, К2, К3, минус 4% (абсолютных);

- для насосов центробежных компрессионной и пакетной конструкций с подачей до 100 м/сут включ.:

- минус 10% (абсолютных) при приемо-сдаточных и периодических испытаниях, а также при входном контроле нового насоса у потребителя;

- минус 4% (абсолютных) при установившемся режиме работы в процессе эксплуатации.

6.2.3.3 Отклонение оптимальной подачи насосов в точке максимального КПД от номинальной подачи не должно превышать:

- при подаче до 25 м | плюс 15%, минус 15%; |

- при подаче от 30 до 60 м | плюс 13%, минус 15%; |

- при подаче от 80 до 125 м | плюс 12%, минус 15%; |

- при подаче более 125 м | плюс 10%, минус 15%. |

6.2.4 Показатели конструктивные и технические

6.2.4.1 Направление вращения вала насоса - правое (по часовой стрелке, если смотреть со стороны выхода насоса).

6.2.4.2 Уровень вибрации насоса (секции насоса), в том числе мультифазного насоса, не должен превышать 4,0 мм/с в пределах рабочего диапазона подач в соответствии с [7] и приложением Д.

6.2.4.3 Уровень вибрации предвключенного устройства, кроме мультифазного насоса, не должен превышать 2,5 мм/с, в соответствии с [7] и приложением Д.

6.2.4.4 Габаритные размеры и масса насосов и предвключенных устройств должны соответствовать конструкторской документации изготовителя.

6.2.5 Требования к изготовлению

6.2.5.1 Все детали и сборочные единицы насосов и предвключенных устройств должны быть изготовлены в соответствии с конструкторской документацией изготовителя.

6.2.5.2 Допуск на радиальное биение центрирующей поверхности (бурта) основания входного модуля, а также предвключенного устройства, относительно оси вращения вала в горизонтальном положении должен быть не более 0,16 мм.

6.2.5.3 Допуск на радиальное биение шлицевого конца вала входного модуля, а также предвключенного устройства относительно оси вращения вала в горизонтальном положении должен быть не более 0,1 мм.

6.2.5.4 Наружная поверхность собранного на валу пакета ступеней и деталей, соприкасающихся с корпусом, перед установкой в корпус должна покрываться слоем смазки, предохраняющей схватывание сопрягающихся поверхностей в процессе эксплуатации.

6.2.5.5 Наружные поверхности насосов и предвключенных устройств должны иметь лакокрасочное покрытие для предотвращения атмосферного влияния на насос во время транспортирования и гарантийного срока хранения. Внешний вид покрытия должен соответствовать классу VII по ГОСТ 9.032.

Требования к покрытию насосов в коррозионностойком исполнении (предназначенных для скважинных условий с кодом К2) определяются техническими условиями предприятия-изготовителя.

6.2.6 Комплектность

6.2.6.1 Комплектность поставки должна быть приведена в технических условиях на конкретные типы насосов. В минимальный комплект поставки должен входить насос (секции насоса, модуль входной, клапан обратный, клапан спускной) и комплект монтажных частей со следующими сопроводительными документами:

- паспорт насоса с приложением протокола приемо-сдаточных испытаний - 1 экз.;

- ведомость на комплект монтажных частей (согласно техническим условиям на конкретные типы насосов) - 1 экз.

6.2.6.2 Комплектность поставки должна быть приведена в технических условиях на конкретные типы предвключенных устройств. В минимальный комплект поставки должно входить предвключенное устройство и комплект монтажных частей со следующими сопроводительными документами:

- паспорт предвключенного устройства с приложением протокола приемо-сдаточных испытаний - 1 экз.;

- ведомость на комплект монтажных частей (согласно техническим условиям на конкретные типы предвключенных устройств) - 1 экз.

6.2.6.3 По требованию потребителя должна поставляться необходимая эксплуатационная документация.

6.2.6.4 Комплект инструмента и принадлежностей для монтажа, запасные части и оборудование для ремонта насосов и предвключенных устройств поставляются по отдельным заказам потребителя.

6.2.7 Маркировка

6.2.7.1 Маркировка насосов и предвключенных устройств должна быть выполнена отчетливо в соответствии с конструкторской документацией и по технологии предприятия-изготовителя.

6.2.7.2 Маркировка секций насосов должна содержать:

- товарный знак предприятия-изготовителя;

- условное обозначение насоса;

- код условий эксплуатации;

- заводской номер насоса по системе нумерации завода-изготовителя;

- массу секции;

- напор секции;

- длину корпуса секции в метрах.

6.2.7.3 Маркировка входного модуля, клапана обратного и клапана спускного должна содержать:

- обозначение;

- заводской номер по системе нумерации предприятия-изготовителя.

6.2.7.4 Маркировка предвключенного устройства должна содержать:

- товарный знак предприятия-изготовителя;

- условное обозначение;

- код условий эксплуатации;

- заводской номер по системе нумерации предприятия-изготовителя;

- массу предвключенного устройства.

6.2.8 Упаковка

6.2.8.1 Все неокрашенные поверхности насосов, предвключенных устройств, сборочных единиц, деталей и запасных частей (кроме деталей из резины, пластмассы и цветных металлов) должны подвергаться консервации, обеспечивающей выполнение гарантийных обязательств предприятия-изготовителя.

Допускается совмещать консервацию секций насосов с приемо-сдаточными испытаниями. Консервация должна обеспечивать вращение вала насоса при температуре минус 40°С. Внутренние полости законсервированных изделий должны быть защищены от попадания грязи и воды при помощи крышек или упаковочных материалов.

6.2.8.2 Срок защиты (консервации) - весь срок транспортирования и гарантийного срока хранения до ввода установки в эксплуатацию.

6.2.8.3 Секции насосов после консервации должны подвергаться гарантийному пломбированию для исключения несанкционированной разборки насосов.

6.2.8.4 Погружные лопастные насосы не подлежат расконсервации перед монтажом. При проведении испытаний на входном контроле у потребителя насосы также не подлежат расконсервации, однако после испытаний насосы должны быть законсервированы в соответствии с требованиями настоящего стандарта.

6.2.8.5 Секции насосов, модули входные, предвключенные устройства, клапаны обратный и спускной, шлицевые муфты, запасные части для монтажа насоса должны упаковываться в специальную тару, обеспечивающую сохранность изделий при транспортировании и хранении.

6.2.8.6 Транспортная маркировка по ГОСТ 14192 и конструкторской документации предприятия-изготовителя.

6.2.8.7 Техническая и упаковочная документация, поставляемая в комплекте с изделиями, должна быть упакована в герметичный пакет, изготовленный из полиэтиленовой пленки ГОСТ 10354.

6.3 Требования безопасности

6.3.1 Лопастные насосы и предвключенные газостабилизирующие устройства по условиям размещения являются скважинным оборудованием и в процессе работы не должны оказывать никакого вредного воздействия на здоровье и жизнь человека.

6.3.2 Все работы, связанные с эксплуатацией насосов и предвключенных устройств, должны выполняться с соблюдением [5].

6.3.3 Секции насоса и предвключенные устройства следует монтировать на устье скважины с применением монтажных хомутов-элеваторов, проушины которых должны быть снабжены предохранительными шпильками. Запрещается использование монтажных хомутов-элеваторов при температуре ниже минус 40°С.

6.4 Экологические требования

6.4.1 В процессе работы лопастные насосы и предвключенные газостабилизирующие устройства не должны оказывать никакого вредного воздействия на окружающую природную среду.

6.4.2 Перед подъемом и демонтажом насоса и предвключенного устройства необходимо освободить колонну насосно-компрессорных труб от жидкости при помощи спускного клапана.

6.4.3 При извлечении из скважины, демонтаже и укладке насосов и предвключенных устройств возле скважины необходимо предпринять меры для исключения попадания остатков пластовой жидкости в грунт.

6.4.4 Утилизацию насосов и предвключенных устройств необходимо производить при выходе их из строя в результате полного износа или поломки отдельных частей и невозможности их восстановления, а также по достижении установленного срока списания.

6.4.5 Ввиду отсутствия в насосах и предвключенных устройствах экологически опасных материалов по окончании срока их эксплуатации составные детали и узлы, изготовленные из черных и цветных металлов, могут быть использованы по усмотрению потребителя либо утилизированы как лом черных и цветных металлов.

6.5 Правила приемки

6.5.1 Приемка насосов и предвключенных устройств производится в соответствии с требованиями настоящего стандарта, ГОСТ 15.309, технических условий на конкретные типы насосов, предвключенных устройств и конструкторской документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

6.5.2 Для подтверждения соответствия требованиям настоящего стандарта насосы и предвключенные устройства подвергают следующим видам испытаний:

- квалификационным;

- приемо-сдаточным;

- периодическим;

- типовым.

6.5.3 Испытания следует проводить в соответствии с ГОСТ 6134, настоящим стандартом, техническими условиями, программой и методикой (далее - ПМ) предприятия-изготовителя.

6.5.4 Квалификационные испытания насосов и предвключенных устройств

6.5.4.1 Квалификационным испытаниям подвергаются насосы и предвключенные устройства установочной серии при постановке и освоении их серийного производства предприятием-изготовителем.

6.5.4.2 При проведении квалификационных испытаний все насосы и предвключенные устройства подвергаются испытаниям в объеме приемо-сдаточных и одно изделие каждого типа, выдержавшее приемо-сдаточные испытания, - в объеме периодических испытаний.

Под типом понимается множество насосов и предвключенных устройств одного диаметра корпуса, с одинаковой проточной частью и идентичными характеристиками.

6.5.4.3 Периодические испытания предвключенных устройств в объеме их квалификационных испытаний должны дополняться испытаниями по определению характеристик показателей их назначения от объемной подачи (см. 6.2.2.4, 6.6.14-6.6.18).

6.5.4.4 Результаты квалификационных испытаний должны быть оформлены в виде акта в установленном на предприятии-изготовителе порядке.

6.5.5 Приемо-сдаточные испытания насосов и предвключенных устройств

6.5.5.1 Приемо-сдаточным испытаниям должен подвергаться каждый насос и предвключенное устройство серийного производства.

6.5.5.2 Приемо-сдаточные испытания насосов и предвключенных устройств следует проводить на воде, характеристики которой должны соответствовать требованиям ГОСТ 6134.

Допускается проводить приемо-сдаточные испытания на консервационной жидкости - индустриальном масле И-5А по ГОСТ 20799 с добавлением 5% присадки АКОР-1 по ГОСТ 15171 или другой консервационной жидкости, с последующим пересчетом характеристик к параметрам воды, соответствующей требованиям ГОСТ 6134. Пересчет характеристик ведется по специальной методике.

6.5.5.3 Приемо-сдаточные испытания насосов следует проводить в сборе всех секций, входящих в насос, на вертикальном стенде с использованием стендового входного модуля либо каждой секции - на горизонтальном стенде.

6.5.5.4 При приемо-сдаточных испытаниях лопастных и мультифазных насосов следует контролировать напорную и энергетическую характеристики на десяти режимах. Допустимое отклонение подачи, выставляемой при испытаниях, ±10% от номинального значения на каждом режиме. Последовательность выбора режимов: с режима нулевой подачи до режима нулевого напора (при возможности).

6.5.5.5 Результаты приемо-сдаточных испытаний должны обрабатываться и протоколироваться в автоматическом режиме, без возможности влияния испытателя на результаты.

6.5.5.6 Обязательный объем и последовательность приемо-сдаточных испытаний лопастных и мультифазных насосов приведены в таблице 11. Приемо-сдаточные испытания остальных предвключенных устройств проводятся в соответствии с таблицей 12.

Таблица 11 - Обязательный объем и последовательность приемо-сдаточных испытаний лопастных и мультифазных насосов

Вид испытания и проверки | Номер пункта настоящего стандарта | |

технических требований | методов испытаний | |

Проверка вылета (заглубления) валов секций | 6.1.11 | 6.6.6 |

Проверка соединения шлицевых концов валов секций со шлицевой муфтой | 6.2.5.1 | 6.6.4 |

Обкатка. Определение напорной и энергетической характеристик | 6.2.2; 6.2.3 | 6.6.8; 6.6.9; 6.6.10; 6.6.11; 6.6.12 |

Измерение значений вибрационных характеристик | 6.2.4.2 | 6.6.13 |

Обкатка на консервационной жидкости в случае выполнения пп.3 и 4 на воде | 6.2.8.1 | 6.6.10 |

Проверка момента проворачивания вала секции и вала модуля входного | 6.2.1 | 6.6.3 |

Проверка отсутствия деформации шлицевых концов валов | 6.2.1 | 6.6.4 |

Проверка радиального биения центрирующей поверхности (бурта) основания модуля входного и радиального биения шлицевого конца вала относительно оси вращения вала модуля входного | 6.2.5.2; 6.2.5.3 | 6.6.5 |

Проверка комплектности | 6.2.6 | Проверяют визуально |

Проверка маркировки | 6.2.7 | Проверяют визуально |

Проверка упаковки | 6.2.8 | Проверяют визуально |

Таблица 12 - Обязательный объем и последовательность приемо-сдаточных испытаний предвключенных устройств за исключением мультифазных насосов

Вид испытания и проверки | Номер пункта настоящего стандарта | |

технических требований | методов испытаний | |

Проверка вылета (заглубления) вала | 6.1.11 | 6.6.6 |

Проверка величины осевого люфта вала | 6.2.5.1 | 6.6.2 |

Проверка момента проворачивания вала | 6.2.1 | 6.6.3 |

Проверка радиального биения центрирующей поверхности (бурта) основания предвключенного устройства и радиального биения шлицевого конца вала относительно оси вращения вала предвключенного устройства | 6.2.5.2; 6.2.5.3 | 6.6.5 |

Проверка соединения шлицевых концов вала со шлицевыми муфтами | 6.2.5.1 | 6.6.4 |

Обкатка на консервационной жидкости | 6.2.8.1 | 6.6.10 |

Измерение значений вибрационных характеристик | 6.2.4.3 | 6.6.13 |

Повторные проверки по п.1, 2, 3, 4, 5 данной таблицы | - | - |

Проверка комплектности | 5.2.6 | Проверяют визуально |

Проверка маркировки | 6.2.7 | Проверяют визуально |

Проверка упаковки | 6.2.8 | Проверяют визуально |

6.5.5.7 Если при приемо-сдаточных испытаниях насос или предвключенное устройство не удовлетворяет требованиям настоящего стандарта хотя бы по одному параметру, то его следует вернуть для устранения дефектов. После устранения дефектов, изделие должно подвергаться повторным испытаниям. Повторные испытания следует проводить в полном объеме приемо-сдаточных испытаний. Результаты повторных испытаний считаются окончательными. Изделие, не выдержавшее повторные испытания, окончательно забраковывают и изолируют от годных. Решение о дальнейшем использовании забракованного изделия принимает руководство предприятия-изготовителя.

6.5.5.8 Приведенные значения измерений подачи, напора и потребляемой мощности, полученные при приемо-сдаточных испытаниях, должны быть отражены в протоколе приемо-сдаточных испытаний насоса, который является приложением к паспорту насоса.

6.5.6 Периодические испытания насосов и предвключенных устройств

6.5.6.1 Периодическим испытаниям подвергаются насосы и предвключенные устройства серийного производства, выдержавшие приемо-сдаточные испытания. Испытания проводятся на одном изделии каждого типоразмера один раз в год, объем выпуска которого за предыдущий отчетный год составил 100 и более штук.

6.5.6.2 Определение напорной и энергетической характеристики следует проводить на воде с параметрами, соответствующими требованиям ГОСТ 6134.

6.5.6.3 Периодические испытания насосов следует проводить в сборе всех секций, входящих в насос, в вертикальном положении с использованием стендового входного модуля.

6.5.6.4 Последовательность выбора режимов при испытаниях должна быть от закрытого до открытого положения запорной арматуры стенда (от минимальной до максимальной подачи).

6.5.6.5 Обязательный объем и последовательность периодических испытаний насосов и предвключенных устройств приведены в таблице 13.

6.5.6.6 Если при периодических испытаниях насос или предвключенное устройство не будет соответствовать требованиям настоящего стандарта, то проводятся испытания на удвоенном количестве изделий.

При повторном несоответствии требованиям настоящего стандарта производство и отгрузка данного типоразмера изделий приостанавливают до выявления причин, их устранения и получения положительных результатов периодических испытаний двух изделий из новой партии.

Таблица 13 - Обязательный объем и последовательность периодических испытаний насосов и предвключенных устройств

Вид испытания и проверки | Номер пункта настоящего стандарта | |

технических требований | методов испытаний | |

Определение массы | 6.2.4.4 | 6.6.7 |