ГОСТ Р 56719-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗ ГОРЮЧИЙ ПРИРОДНЫЙ СЖИЖЕННЫЙ

Отбор проб

Liquefied natural gas. Sampling

ОКС 75.060

Дата введения 2017-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 52 "Природный и сжиженные газы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2015 г. N 1847-ст

4 В настоящем стандарте учтены основные нормативные положения следующего международного стандарта ИСО 8943:2007* "Охлажденные легкие углеводородные жидкости. Отбор проб сжиженного природного газа. Непрерывный и периодический методы" (ISO 8943:2007 "Refrigerated light hydrocarbon fluids - Sampling of liquefied natural gas - Continuous and intermittent methods", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

1.1 Настоящий стандарт распространяется на сжиженный природный газ (СПГ), поступающий с установок сжижения, а также подаваемый для дальнейшего хранения, транспортирования и потребления.

1.2 Настоящий стандарт устанавливает основные принципы и порядок действий при проведении отбора проб сжиженного природного газа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.020 Система стандартов безопасности труда. Электрооборудование взрывозащищенное. Термины и определения. Классификация. Маркировка

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2603 Реактивы. Ацетон. Технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 9293 (ИСО 2435:73) Азот газообразный и жидкий. Технические условия

ГОСТ 9805 Спирт изопропиловый. Технические условия

ГОСТ 10007 Фторопласт-4. Технические условия

ГОСТ 10157 Аргон газообразный и жидкий. Технические условия

ГОСТ 11881 Государственная система промышленных приборов. Регуляторы, работающие без использования постороннего источника энергии. Общие технические условия

ГОСТ 13045 Ротаметры. Общие технические условия

ГОСТ 14162 Трубки стальные малых размеров (капиллярные). Технические условия

ГОСТ 14254 (IEC 529:89)* Степени защиты, обеспечиваемые оболочками (Код IP)

________________

* Текст документа соответствует оригиналу. - .

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17299 Спирт этиловый технический. Технические условия

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 30679/ГОСТ Р 51233 Термометры сопротивления платиновые эталонные 1-го и 2-го разрядов. Общие технические требования

ГОСТ 30852.0 (МЭК 60079-0:1998) Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ 30852.1 (МЭК 60079-1:1998) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида "взрывонепроницаемая оболочка"

ГОСТ 30852.5 (МЭК 60079-4:1975) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения

ГОСТ 30852.10 (МЭК 60079-11:1999) Электрооборудование взрывозащищенное. Часть 11. Искробезопасная электрическая цепь i

ГОСТ 30852.19 (МЭК 60079-20:1996) Электрооборудование взрывозащищенное. Часть 20. Данные по горючим газам и парам, относящиеся к эксплуатации электрооборудования

ГОСТ 31370 (ИСО 10715:1997) Газ природный. Руководство по отбору проб

ГОСТ Р 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 51999 Спирт этиловый технический синтетический ректификованный и денатурированный. Технические условия

ГОСТ Р 52574 Спирт этиловый синтетический технический и денатурированный. Технические условия

ГОСТ Р 53521 Переработка природного газа. Термины и определения

ГОСТ Р 55878 Спирт этиловый технический гидролизный ректификованный. Технические условия

СП 5.13130 Системы противопожарной защиты. Установки пожарной сигнализации и пожаротушения автоматические. Нормы и правила проектирования

СП 30.13330 Внутренний водопровод и канализация зданий. Актуализированная редакция СНиП 2.04.01

СП 31.13330 Водоснабжение. Наружные сети и сооружения. Актуализированная редакция СНиП 2.04.02

СП 60.13330 Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по ГОСТ 31370, ГОСТ Р 53521, а также следующие термины с соответствующими определениями:

3.1 регазифицированный сжиженный природный газ; РСПГ: Сжиженный природный газ, переведенный в газообразное состояние путем повышения его температуры.

3.2 непрерывный отбор проб СПГ: Постоянный отбор проб из потока СПГ с последующей его регазификацией и накоплением в газгольдере для получения интегральной пробы регазифицированного СПГ.

3.3 переохлажденный СПГ: Сжиженный природный газ, температура которого ниже точки кипения при данном давлении.

3.4 периодический отбор проб СПГ: Отбор точечных проб из потока СПГ или РСПГ с равномерными интервалами времени или из равных объемов потока.

3.5 пробоотборный контейнер постоянного давления (с подвижным поршнем): Металлическая емкость, используемая, как правило, для периодического отбора проб газов и жидкостей, в которой поддерживается постоянное давление на весь период отбора пробы за счет изменения объема.

3.6 степень переохлаждения СПГ: Количество теплоты, которое требуется подвести к одному килограмму переохлажденного СПГ для нагрева его до температуры кипения при данном давлении.

3.7 устройство для регазификации и отбора проб СПГ (пробоотборное устройство): Комплекс приспособлений, включающий пробоотборный зонд, запорный вентиль, испаритель, а также необходимую арматуру, теплоизоляцию и средства измерений, предназначенный для подачи пробы СПГ из точки отбора в пробоотборную линию, а также для ее регазификации.

4 Требования безопасности

4.1 СПГ является криогенной жидкостью, состоящей преимущественно из метана, имеющей, как правило, при нормальном давлении температуру от минус 166°С до минус 157°С. При попадании на незащищенные участки тела человека СПГ испаряется и вызывает ожоги (обморожение) кожи.

4.2 СПГ является малотоксичным пожаровзрывоопасным продуктом. По токсикологической характеристике СПГ является веществом четвертого класса опасности по ГОСТ 12.1.007.

4.3 Испаренный СПГ не оказывает токсического действия на организм человека, но при высоких концентрациях может вызывать удушье, связанное со снижением доли кислорода в воздухе ниже 16,0% об.

4.4 При работе с СПГ необходимо учитывать предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны, установленные в ГОСТ 12.1.005 и гигиенические нормативы Минздрава России [1]. Для углеводородов алифатических предельных -

среднесменная ПДК в воздухе рабочей зоны (в пересчете на углерод) - 300 мг/м

. Максимальные разовые ПДК составляют: для метана - 7000 мг/м

, для углеводородов алифатических предельных

-

- 900 мг/м

.

4.5 Концентрацию вредных веществ в воздухе рабочей зоны при работе с СПГ определяют газоанализаторами по ГОСТ 12.1.005.

4.6 СПГ при испарении образует с воздухом взрывоопасные смеси. Концентрационные пределы воспламенения паров СПГ в смеси с воздухом (по метану) в объемных процентах: нижний - 4,4, верхний - 17,0 по ГОСТ 30852.19. Температура самовоспламенения (по метану) составляет 537°С по ГОСТ 30852.19. Для СПГ конкретного состава показатели пожаровзрывоопасности определяют по ГОСТ 12.1.044. Категория взрывоопасности и группа взрывоопасных смесей для смеси СПГ с воздухом - IIA и Т1 по ГОСТ 30852.5.

4.7 При разливе и загорании СПГ необходимо применять средства порошкового и пенного огнетушения. При загорании небольших количеств СПГ используют углекислотные огнетушители, песок, асбестовое полотно и т.п. Воду для тушения СПГ использовать не допускается. Использование воды возможно лишь для создания водяной завесы с целью защиты окружающих объектов от теплового воздействия пламени.

4.8 По классификации ГОСТ 19433 СПГ относится ко второму классу опасности.

4.9 При работе с СПГ необходимо соблюдать общие требования безопасности, установленные в ГОСТ 12.1.004.

4.10 При отборе проб СПГ и проведении испытаний соблюдают требования правил электробезопасности по ГОСТ Р 12.1.019.

4.11 Работающие с СПГ должны обучиться правилам безопасности труда в соответствии с ГОСТ 12.0.004.

4.12 Санитарно-гигиенические требования к показателям микроклимата и допустимому содержанию вредных веществ в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005.

4.13 Работающих с СПГ необходимо обеспечить средствами индивидуальной защиты по ГОСТ 12.4.011.

4.14 Все операции с СПГ проводят в зданиях и помещениях, обеспеченных вентиляцией, отвечающей требованиям ГОСТ 12.4.021 и СП 60.13330, соответствующих требованиям пожарной безопасности по ГОСТ 12.1.004 и имеющих средства пожаротушения по ГОСТ 12.4.009.

4.15 Искусственное освещение и электрооборудование зданий и помещений должны соответствовать требованиям взрывобезопасности ГОСТ 30852.0. В зданиях и помещениях должен быть предусмотрен комплекс противопожарных мероприятий в соответствии с СП 30.13330, СП 31.13330 и СП 5.13130.

4.16 В настоящем стандарте не предусмотрено рассмотрение всех вопросов безопасности, связанных с его применением, и он не может заменять собой требования национальных или межгосударственных стандартов по безопасности, а также правил безопасности, утвержденных уполномоченными государственными органами. Пользователь настоящего стандарта несет ответственность за установление соответствующих требований безопасности, а также определяет целесообразность применения законодательных ограничений перед его использованием.

5 Требования к охране окружающей среды

5.1 Правила установления допустимых выбросов СПГ в атмосферу - по ГОСТ 17.2.3.02.

5.2 При проведении работ с СПГ необходимо соблюдать гигиенические требования к охране атмосферного воздуха населенных мест, регламентированные санитарными правилами и нормами Минздрава России [2].

6 Требования к квалификации персонала

6.1 Все операции, предусмотренные настоящим стандартом, проводят лица, имеющие квалификацию не ниже оператора третьего квалификационного разряда, изучившие эксплуатационную документацию используемых средств измерений (СИ), а также требования настоящего стандарта.

_______________

Согласно единому тарифно-квалификационному справочнику работ и профессий рабочих. Выпуск 6. Разделы "Бурение скважин", "Добыча нефти и газа" (утвержден постановлением Минтруда Российской Федерации от 14 ноября 2000, N 81).

6.2 Лица, указанные в 6.1, должны пройти обязательный инструктаж по охране труда и промышленной безопасности, а также иметь допуск к работе с пожаровзрывоопасными веществами, криогенными жидкостями и с сосудами, находящимися под давлением.

7 Общие требования к отбору проб

7.1 Пробоотборные линии, заполняемые СПГ до его регазификации, необходимо обеспечить теплоизоляцией, исключающей теплопритоки извне в целях недопущения частичного или полного испарения пробы СПГ.

7.2 Поскольку внезапный нагрев СПГ может привести к резкому нарастанию давления и, в крайнем случае, разрыву пробоотборных линий, необходимо оборудовать пробоотборную систему предохранительными сбросными клапанами.

7.3 При отборе проб СПГ необходимо убедиться в герметичности всех соединений пробоотборной системы визуально или путем обмыливания.

7.4 Для проведения непрерывного отбора проб СПГ допускается использовать газгольдеры пробы РСПГ с эластичной мембраной, подвижным поршнем, гидрозатвором или иной конструкции с аналогичными свойствами.

7.5 В случае использования газгольдера с гидрозатвором перед началом пробоотбора гидрозатвор необходимо подвергнуть барботажу.

7.6 В случае использования газгольдера с гидрозатвором, для того чтобы предотвратить вероятность загрязнения пробы атмосферными газами, она должна быть подана в пробоотборник сразу после отбора пробы в газгольдер.

7.7 В случае использования газгольдера без гидрозатвора, перед началом пробоотбора необходимо удостовериться в том, что не имеется перетоков газа между внутренними и внешними отсеками внутри газгольдера пробы РСПГ.

7.8 Проверку отсутствия перетоков газа можно осуществить, поддерживая вакуум во внутреннем отсеке газгольдера пробы РСПГ, с одновременным поддержанием давления во внешнем отсеке газгольдера за определенный период времени и последующей проверкой изменения давления за этот период.

7.9 В случае использования газгольдера пробы РСПГ без гидрозатвора, перед началом пробоотбора, внешний отсек газгольдера, который содержит пробу газа, необходимо очистить от остаточных газов. Полезно сохранять внешний отсек под вакуумом непосредственно перед началом пробоотбора.

7.10 В случае необходимости использования компрессора для подачи газовой пробы в пробоотборник требуется использовать компрессор безмасляного типа во избежание изменения компонентного состава пробы.

7.11 Отбор проб СПГ проводят из потока СПГ в течение всего периода:

- работы установки сжижения природного газа;

- подачи СПГ в емкость или хранилище;

- отгрузки СПГ на транспортные средства;

- подачи СПГ на установку регазификации;

- иных процессов передачи СПГ потребителям.

7.12 При периодическом отборе проб СПГ необходимо отбирать не менее трех точечных проб. При этом необходимо равномерно распределить число проб на весь период стационарного потока СПГ.

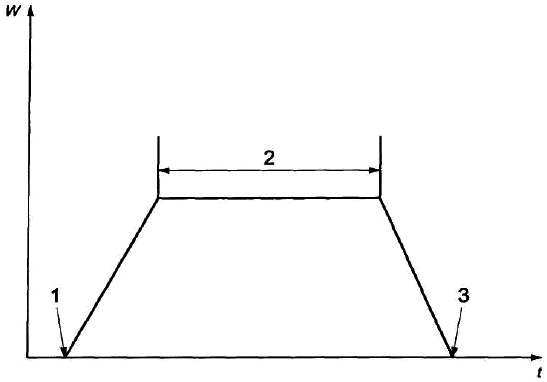

|

W - расход СПГ; t - время подачи СПГ; 1 - момент начала подачи СПГ; 2 - период отбора проб СПГ; 3 - момент окончания подачи СПГ

Рисунок 1 - Период отбора проб сжиженного природного газа

7.13 Отбор пробы СПГ для анализа вне зависимости от способа отбора проводят в период времени, в течение которого расход СПГ достаточно стабилен, исключая начальное повышение расхода и его уменьшение перед остановкой, как это показано на рисунке 1.

7.14 В случае внезапного изменения расхода или давления в подающей линии СПГ во время отбора проб отбор СПГ на анализ необходимо прервать до тех пор, пока расход СПГ не станет постоянным.

8 Требования к средствам измерений, вспомогательному оборудованию и материалам

8.1 Материалы всех пробоотборных линий, вентилей, емкостей, вспомогательного оборудования и пробоотборников должны быть химически инертны к компонентам СПГ и не сорбировать их на своей поверхности.

8.2 При подборе материалов необходимо учитывать все возможные факторы опасности, возникающие при работе с СПГ, а именно:

- возможность резкого повышения давления;

- очень низкая температура (в линиях до испарителя);

- возможность коррозионного или механического разрушения оборудования.

8.3 В качестве пробоотборных линий используют стальные трубки по ГОСТ 14162.

8.4 Все элементы пробоотборной системы, непосредственно контактирующие с исследуемым СПГ, должны быть изготовлены из нержавеющей стали марок 08Х18Н10Т, 12Х18Н10Т по ГОСТ 5632 или любых других, аналогичных им по свойствам.

8.5 Уплотнительные элементы пробоотборной системы должны быть изготовлены из материалов, указанных в ГОСТ 31370-2008 (раздел 7).

Пример - Уплотнения из аторопласта по ГОСТ 10007.

8.6 Вместимость змеевика теплообменника испарителя пробы СПГ подбирают таким образом, чтобы она была достаточной для регазификации всего объема СПГ, направляемого на анализ.

8.7 Конструкцию испарителя выбирают таким образом, чтобы обеспечить полную регазификацию СПГ за период отбора пробы. Примеры конструкций испарителей пробы СПГ приведены в приложении В.

8.8 Регулятор давления регазифицированного СПГ располагают на выходе из аккумулятора РСПГ.

8.9 Максимальная пропускная способность регулятора давления должна быть выше максимального потока на выходе из испарителя пробы СПГ.

8.10 Диаметр и длину пробоотборных линий по возможности минимизируют.

8.11 Пробоотборные линии, элементы пробоотборного устройства и арматуру, расположенные на схеме до испарителя, поддерживают в переохлажденном состоянии при помощи соответствующей тепловой изоляции во избежание неконтролируемой регазификации пробы СПГ. Возможно применение следующих типов изоляции:

- экранно-вакуумная;

- вакуумно-порошковая (с перлитовым песком);

- многослойная с использованием пенополиуретана (ППУ) или вспененного синтетического каучука.

8.12 Максимально допускаемую длину трубки от пробоотборного зонда до испарителя , м, вычисляют по формуле

![]() , (1)

, (1)

где W - расход пробы СПГ, кг/ч;

- степень переохлаждения СПГ на выходе пробоотборного зонда, Дж/кг;

3600 - коэффициент для пересчета единиц времени (часов в секунды);

q - теплоприток от внешней среды, приходящийся на единицу длины (1 м) пробоотборной линии, Вт/м (см. приложение А).

8.13 Аккумулятор РСПГ, применяемый для сглаживания пульсации давления РСПГ, располагают непосредственно после испарителя.

8.14 Объем аккумулятора РСПГ должен составлять не менее 2,0 дм.

8.15 Вместимость газгольдера пробы РСПГ должна быть больше, чем сумма объема, требуемого для заполнения газового пробоотборника, и дополнительного объема, необходимого для продувки линии от газгольдера пробы РСПГ до газового пробоотборника.

8.16 Для отбора проб РСПГ применяют двухвентильные металлические или металлокомпозитные пробоотборники, а также пробоотборные контейнеры постоянного давления (с подвижным поршнем). Техническое описание контейнера постоянного давления приведено в приложении Г.

8.17 Вместимость газового пробоотборника выбирают достаточной для того, чтобы объем содержащегося в контейнере газа был больше, чем требуется для определения состава пробы.

8.18 Все используемые при отборе проб СИ должны иметь климатическое исполнение для соответствующего условиям эксплуатации макроклиматического района по ГОСТ 15150.

8.19 Используемые СИ должны быть обеспечены защитной оболочкой корпуса для соответствующих внешних воздействий по ГОСТ 14254.

8.20 Корпус или отдельные блоки используемого СИ, находящиеся во взрывоопасной зоне, должны иметь взрывобезопасное исполнение в соответствие с требованиями ГОСТ 12.2.020, ГОСТ 30852.1, ГОСТ 30852.10.

8.21 Все операции по выполнению измерений необходимо выполнять согласно руководству по эксплуатации СИ с учетом требований настоящего стандарта.

8.22 При выполнении отбора проб СПГ используют следующие СИ и вспомогательное оборудование

- СИ давления для измерения рабочего давления РСПГ с допускаемой погрешностью в пределах ±5% от верхнего предела измерений.

Пример - Манометр по ГОСТ 2405;

- СИ расхода РСПГ, обеспечивающие измерение расхода, требуемого для работы пробоотборного устройства с допускаемой погрешностью в пределах ±10% от верхнего предела измерений.

Пример - Ротаметр по ГОСТ 13045;

- СИ температуры, обеспечивающие измерение температуры РСПГ и СПГ в пробоотборных линиях в диапазоне рабочих температур с допускаемой погрешностью в пределах ±0,5°С.

Пример - Термометры сопротивления платиновые эталонные по ГОСТ 30679;

- СИ температуры, обеспечивающие измерение температуры окружающего воздуха в точке отбора в диапазоне от минус 40,0°С до 40,0°С с допускаемой погрешностью в пределах ±0,5°С.

Пример - Ртутные стеклянные термометры I класса по ГОСТ 28498;

- регулятор давления, рассчитанный на рабочий диапазон давлений РСПГ.

Пример - Регулятор давления по ГОСТ 11881.

8.23 Внешние условия, влияющие на работу используемых СИ, не должны превышать допустимых пределов, указанных в их эксплуатационной документации.

Примечание - Допускается использовать другие СИ, вспомогательное оборудование и материалы, не уступающие по своим характеристикам СИ, вспомогательному оборудованию и материалам, перечисленным выше.

9 Организация точки отбора проб

9.1 Точку отбора пробы располагают на участке трубопровода с постоянным потоком СПГ.

9.2 Пробоотборный зонд располагают в тех точках трубопровода, где СПГ находится в условиях переохлаждения. Пример проверки соответствия состояния СПГ условиям переохлаждения приведен в приложении А.

9.3 Пробоотборный зонд устанавливают под прямым углом к оси трубопровода СПГ (см. приложение Б).

_______________

LNG Custody Transfer Handbook. 3-rd edition. GIIGNL (Groupe International des Importateurs de Gaz Naturel

![]() ). 2011 - 103 p. Справочник потребителя СПГ. 3-е изд. МГИСПГ (Международная группа импортеров СПГ). 2011 - 103 с.

). 2011 - 103 p. Справочник потребителя СПГ. 3-е изд. МГИСПГ (Международная группа импортеров СПГ). 2011 - 103 с.

9.4 Пробоотборный зонд может заканчиваться прямым патрубком или иметь срезанное под углом входное отверстие. В качестве зонда также используют трубку Пито с отверстием, направленным навстречу потоку СПГ.

9.5 Входное отверстие пробоотборного зонда размещают на расстоянии не более 1/3 внутреннего радиуса трубопровода от оси трубопровода (центра потока) СПГ.

9.6 В случае слияния нескольких трубопроводов пробоотборный зонд располагают после манифольда, если он имеется. В противном случае устанавливают пробоотборные зонды на каждую линию трубопровода.

9.7 Во избежание нагрева СПГ пробоотборный зонд, соединительные линии и арматуру до испарителя необходимо располагать компактно.

10 Проведение отбора проб

10.1 Отбор проб сжиженного природного газа без регазификации

10.1.1 Периодический отбор проб СПГ без регазификации проводят в специализированные пробоотборники, в состав которых входит устройство дозирования и регазификации СПГ.

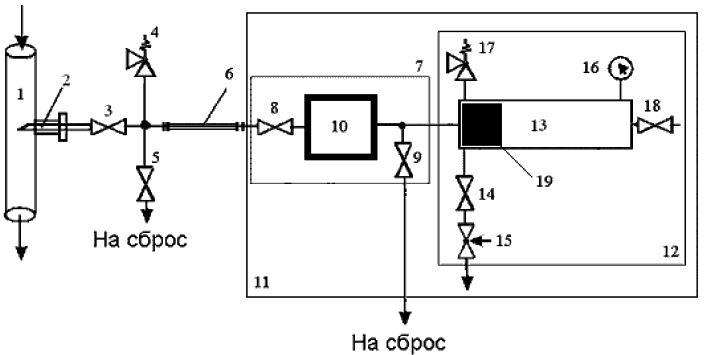

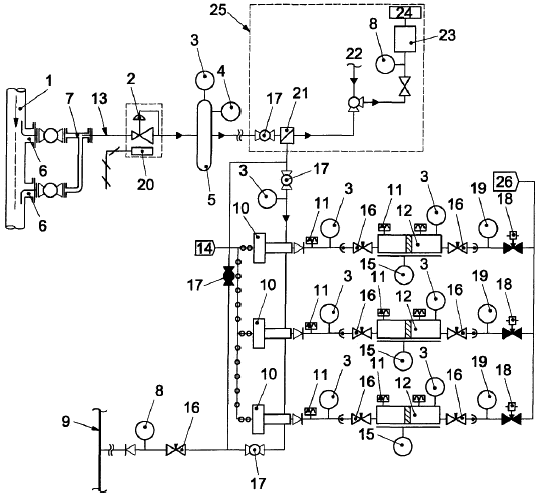

10.1.2 Принципиальная схема пробоотборной системы для проведения периодического отбора проб СПГ без регазификации приведена на рисунке 2.

10.1.3 Перед отбором проб проводят проверку и подготовку пробоотборника в соответствии с его руководством по эксплуатации.

10.1.4 Присоединяют пробоотборник к пробоотборному устройству посредством гибкого пробоотборного шланга, как это показано на рисунке 2.

10.1.5 В начальном состоянии пробоотборной системы все вентили находятся в закрытом положении. Подвижный поршень пробоотборного контейнера находится в крайнем положении, соответствующем "нулевому" объему заполнения пробоотборной камеры.

10.1.6 Сначала полностью открывают запорный вентиль 3, а затем, плавно приоткрывая сбросной вентиль 5, устанавливают начальный расход РСПГ не менее 5,0 дм/мин для того, чтобы захолодить и промыть потоком жидкого СПГ пробоотборное устройство.

10.1.7 По мере захолаживания линий пробоотборного устройства на выходе из сбросной трубки после вентиля 5 будут появляться капли СПГ.

10.1.8 Процесс захолаживания пробоотборного устройства можно считать законченным, когда на выходе сбросной трубки после вентиля 5 появится устойчивая струя СПГ.

10.1.9 После завершения захолаживания промывают пробоотборное устройство СПГ еще в течение 1 мин, после чего закрывают сбросной вентиль 5 и открывают входной вентиль дозирующего устройства 8.

|

1 - трубопровод СПГ; 2 - пробоотборный зонд; 3 - запорный вентиль; 4 - предохранительный клапан; 5 - сбросной вентиль; 6 - гибкий пробоотборный шланг; 7 - устройство дозирования и газификации СПГ; 8 - входной вентиль дозирующего устройства; 9 - выходной вентиль дозирующего устройства; 10 - дозирующая трубка с подогревом; 11 - пробоотборник жидких проб; 12 - контейнер поршневой (постоянного давления); 13 - камера для хранения пробы; 14 - вентиль запорный; 15 - вентиль тонкой регулировки расхода; 16 - манометр показывающий; 17 - предохранительная мембрана; 18 - вентиль запорный; 19 - подвижный поршень

Рисунок 2 - Принципиальная схема пробоотборной системы для проведения периодического отбора проб СПГ без регазификации

10.1.10 Плавно приоткрывая выходной вентиль дозирующего устройства 9, устанавливают начальный расход РСПГ в пределах 1-5 дм/мин для того, чтобы захолодить и промыть потоком СПГ дозирующее устройство.

10.1.11 По мере захолаживания линий дозирующего устройства на выходе из сбросной трубки после вентиля 9 будут появляться капли СПГ.

10.1.12 Процесс захолаживания дозирующего устройства можно считать законченным, когда на выходе сбросной трубки после вентиля 9 появится устойчивая струя СПГ.

10.1.13 После завершения захолаживания промывают дозирующее устройство потоком СПГ еще в течение 1 мин, после чего закрывают сначала вентиль 9, а затем вентиль 8.

10.1.14 После этого отсоединяют гибкий пробоотборный шланг 6 от пробоотборного устройства и переносят пробоотборник в лабораторное помещение для выполнения анализов.

Примечание - По мере нагрева дозирующего устройства пробоотборной системы СПГ будет регазифицироваться и поступать в пробоотборную камеру 13, при этом поршень 19 начнет сдвигаться от "нулевого положения", что будет заметно по смещению магнитного индикатора положения поршня.

10.1.15 Пробоотборник выдерживают в лабораторном помещении до достижения им температуры окружающей среды, что определяют по прекращению увеличения давления на манометре 16 или с помощью индикатора температуры (при его наличии в составе пробоотборника).

10.1.16 РСПГ на анализ отбирают из пробоотборника, полностью открывая запорный вентиль 14 и регулируя расход вентилем тонкой регулировки 15.

Примечания

1 Давление рабочего газа (гелия) в камере рабочего газа пробоотборника необходимо подбирать таким, чтобы давление исследуемого РСПГ в пробоотборной камере было не ниже 0,25 МПа, но не выше давления, указанного производителем пробоотборника.

2 Нумерация позиций в 10.1.6-10.1.16 - в соответствии с рисунком 2.

10.2 Отбор проб сжиженного природного газа с регазификацией

10.2.1 Проведение регазификации сжиженного природного газа

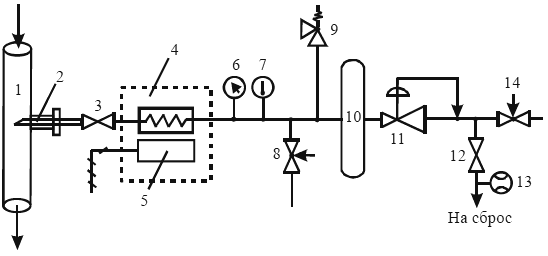

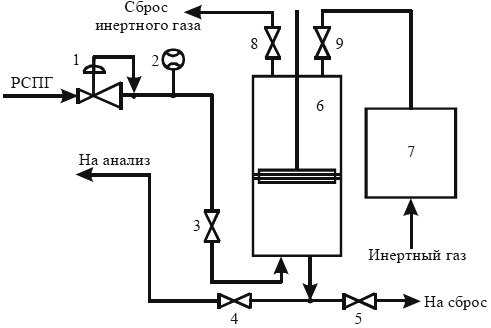

10.2.1.1 Принципиальная схема устройства для регазификации СПГ и отбора проб приведена на рисунке 3. Детальные схемы различных установок для регазификации и отбора проб СПГ приведены в приложении В.

10.2.1.2 Сжиженный природный газ через пробоотборный зонд 2 поступает в испаритель 4. Необходимо поддерживать температуру РСПГ после испарителя 4 не ниже 20,0°С.

10.2.1.3 Заполнение пробоотборных линий до испарителя включительно требуется проводить согласно руководствам по эксплуатации конкретных пробоотборного устройства или испарителя.

10.2.1.4 Абсолютное давление РСПГ после испарителя необходимо поддерживать в интервале от 0,25 до 1,0 МПа.

10.2.1.5 Расход подаваемого в испаритель СПГ, обеспечивающий отбор пробы РСПГ и постоянный поток его через сбросной вентиль 12, устанавливают вентилем 3.

|

1 - трубопровод СПГ; 2 - пробоотборный зонд; 3 - запорный вентиль; 4 - испаритель; 5 - нагревательный элемент; 6 - СИ давления; 7 - СИ температуры; 8, 14 - регулирующие вентили; 9 - предохранительный клапан; 10 - аккумулятор; 11 - регулятор давления; 12 - сбросной вентиль; 13 - СИ расхода

Рисунок 3 - Схема устройства для регазификации СПГ и отбора проб

10.2.1.6 Перед проведением отбора проб устройство для регазификации и отбора проб СПГ необходимо продуть РСПГ через вентиль 12 в течение 20 мин с расходом не менее 5,0 дм/мин.

10.2.1.7 На период отбора проб устанавливают постоянный поток РСПГ через сбросной вентиль 12 с расходом не менее 1,0 дм/мин.

10.2.1.8 С целью уменьшения объема пробоотборной линии отбор пробы РСПГ для определения массовой концентрации серосодержащих соединений и водяных паров необходимо проводить через вентиль 8.

10.2.1.9 Для хроматографического определения компонентного состава СПГ РСПГ отбирают через вентиль 14. Отбор проб в этом случае допускается проводить непрерывным (по 10.2.2) или периодическим (по 10.2.3) методами.

Примечание - Нумерация позиций в 10.2.1.2, 10.2.1.5-10.2.1.9 - в соответствии с рисунком 3.

10.2.2 Проведение непрерывного отбора проб регазифицированного сжиженного природного газа

10.2.2.1 Проба РСПГ через вентиль 14 (см. рисунок 4) подается на вход вспомогательного блока непрерывного отбора пробы РСПГ.

10.2.2.2 Принципиальная схема вспомогательного блока непрерывного отбора пробы РСПГ приведена на рисунке 4.

10.2.2.3 Перед подсоединением блока непрерывного отбора проб к устройству для регазификации СПГ требуется перевести поршень газгольдера 6 в крайнее нижнее положение, приоткрывая вентиль 9 при открытом вентиле 5 и закрытых вентилях 3, 4 и 8. После достижения поршнем крайнего нижнего положения необходимо закрыть вентиль 9 и открыть вентиль 8.

10.2.2.4 После этого подсоединяют блок непрерывного отбора проб к устройству для регазификации СПГ. Открывают вентиль 3 и при помощи регулятора расхода 1 устанавливают расход РСПГ не менее 5,0 дм/мин.

10.2.2.5 Затем пробоотборные линии и газгольдер необходимо продуть РСПГ в течение 10 мин, при этом поршень газгольдера может смещаться из нижнего положения.

|

1 - регулятор расхода; 2 - СИ расхода; 3, 4, 5, 8, 9 - вентили; 6 - газгольдер с подвижным поршнем; 7 - блок управления поршнем газгольдера

Рисунок 4 - Схема вспомогательного блока непрерывного отбора пробы регазифицированного сжиженного природного газа

10.2.2.6 После завершения продувки пробоотборных линий и газгольдера поршень необходимо снова перевести в нижнее положение, для чего закрывают вентиль 8 и приоткрывают вентиль 9.

10.2.2.7 Далее при закрытых вентилях 5, 9 и открытом вентиле 8 приступают к заполнению газгольдера.

10.2.2.8 После окончания отбора пробы в газгольдер необходимо закрыть вентили 3, 8.

10.2.2.9 Проба РСПГ из газгольдера может быть подана непосредственно на потоковый хроматограф или отобрана в пробоотборник. Для этого требуется открыть вентили 4 и 9.

Примечание - Нумерация позиций в 10.2.2.3-10.2.2.4 и 10.2.2.6-10.2.2.9 - в соответствии с рисунком 4.

10.2.2.10 Для подачи пробы РСПГ из газгольдера необходимо создать давление инертного газа над поршнем, превышающее давление пробы РСПГ.

10.2.2.11 Заполнение пробоотборника проводят по ГОСТ 31370 до установления в нем абсолютного давления исследуемого газа не ниже 0,25 МПа.

10.2.3 Проведение периодического отбора проб регазифицированного сжиженного природного газа

10.2.3.1 При периодическом отборе проба РСПГ через вентиль 14 (см. рисунок 3) подается либо на потоковый хроматограф, либо в пробоотборник.

10.2.3.2 Заполнение пробоотборника проводят аналогично 10.2.2.11.

11 Протокол отбора проб

11.1 Для каждого единичного отбора пробы СПГ составляют протокол отбора проб.

11.2 Протокол отбора проб должен включать следующую информацию:

- обозначение настоящего стандарта;

- фамилию, имя, отчество сотрудника отобравшего пробу;

- заводской/серийный номер пробоотборника;

- объем, тип и материал пробоотборника;

- наименование источника пробы, указание точки отбора пробы;

- дату и время отбора пробы;

- продолжительность периода пробоотбора;

- температуру и давление СПГ в точке отбора;

- продолжительность устойчивого режима подачи СПГ;

- расход СПГ в точке отбора пробы;

- продолжительность барботажа, в случае использования газгольдера с гидрозатвором;

- должность, подпись и расшифровку подписи лица, ответственного за проведение отбора проб.

11.3 В примечаниях к протоколу отбора проб допускается отражать какие-либо особенности условий отбора пробы или события, случившиеся за время пробоотбора, которые могут повлиять на результат испытаний, а также действия при отборе проб, не оговоренные в настоящем стандарте.

11.4 Рекомендуемая форма протокола отбора пробы СПГ приведена в приложении Е.

Приложение А

(справочное)

Пример проверки соответствия состояния сжиженного природного газа условиям переохлаждения

А.1 Настоящее приложение соответствует ИСО 8943:2007 (приложение А) [3].

А.2 Исходные данные, необходимые для указанных выше расчетов, приведены в таблице А.1.

Таблица A.1 - Исходные данные для расчета степени переохлаждения СПГ

Параметр, единица измерений | Значение |

Параметры пробоотборной линии | |

Наружный диаметр, мм | 13,8 |

Внутренний диаметр, мм | 7,8 |

Длина, м | 3,0 |

Толщина изоляции, мм | 80 |

Теплопроводность материала изоляции, Вт/(м·K) | 0,0187 |

Наружный диаметр изоляции, м | 0,1738 |

Внутренний диаметр изоляции, м | 0,0138 |

Параметры СПГ в точке отбора проб | |

Абсолютное давление, кПа | 250 |

Температура, К | 113 |

Плотность, кг/м | 421 |

Расход пробы СПГ, кг/ч | 20 |

Температура окружающей среды, К | 293,15 |

Поверхностный коэффициент теплопередачи, Вт/(м | 8,14 |

Падение давления на участке от пробоотборного зонда до вентиля перед испарителем, кПа | 50 |

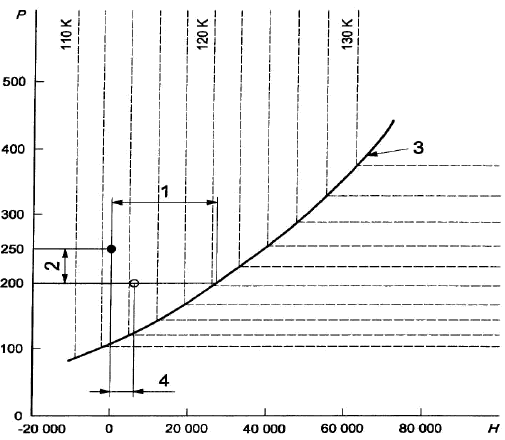

A.3 Расчет степени переохлаждения СПГ, находящегося при условиях, указанных в таблице А.1, проводят с использованием диаграммы состояния СПГ (см. рисунок А.1).

|

P - давление, кПа; H - энтальпия, Дж/кг; 1 - степень переохлаждения, Вт; 2 - падение давления, кПа; 3 - насыщенная жидкость; 4 - увеличение энтальпии в пробе СПГ, вызванное теплопоглощением пробоотборной линии, Дж/кг; - точка отбора пробы; о - вход испарителя пробы СПГ

Рисунок A.1 - Диаграмма зависимости давления от энтальпии насыщенной жидкости

А.4 Величину теплопритока, приходящегося на 1 м пробоотборной линии q, Вт/м, вычисляют по формуле

, (A.1)

, (A.1)

где 3,14159 - округленное значение числа ;

- температура окружающей среды (см. таблицу А.1), К;

- температура СПГ (см. таблицу А.1), К;

- поверхностный коэффициент теплопередачи (см. таблицу А.1), Вт/(м

·К);

k - теплопроводность материала изоляции (см. таблицу А.1) Вт/(м·К);

- внешний диаметр изоляции (см. таблицу А.1), м;

- внутренний диаметр изоляции (см. таблицу А.1), м.

Подставляя значения величин в уравнение (А.1), получим q=24,8 Вт/м.

Примечание - Значения теплопроводности материалов изоляции приведены в справочниках физико-химических величин. Поверхностный коэффициент теплопередачи определяют расчетным методом.

_______________

Физические величины. Справочник/А.П.Бабичев, Н.А.Бабушкина, A.M.Братковский и др.; Под ред. И.С.Григорьева, Е.З.Мейлихова. М.: Энергоатомиздат, 1991. ISBN 5-283-04013-5.

А.5 Величину теплопритока от внешней среды к пробоотборной линии Q, Вт, рассчитывают по формуле

![]() , (A.2)

, (A.2)

где - длина пробоотборной линии (см. таблицу А.1), м.

А.6 Увеличение энтальпии в пробе СПГ, , Дж/кг, вызванное теплопоглощением пробоотборной линии, рассчитывают по формуле

![]() , (А.3)

, (А.3)

где W - расход пробы СПГ, кг/ч (см. таблицу А.1).

Таким образом, получаем =4460 Дж/кг.

Так как повышение энтальпии (теплосодержания) меньше, чем степень переохлаждения, испарение СПГ в пробоотборной линии не происходит.

Приложение Б

(справочное)

Примеры способов расположения и разновидностей пробоотборных зондов

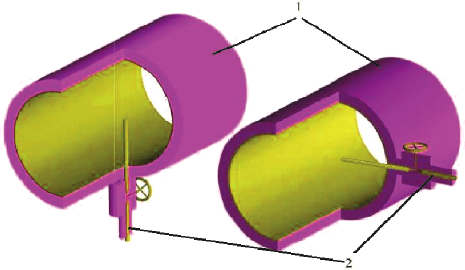

Б.1 Примеры расположения пробоотборных зондов в трубопроводе СПГ приведены на рисунках Б.1 и Б.2.

|

1 - трубопровод СПГ; 2 - пробоотборный зонд

Рисунок Б.1 - Варианты расположения пробоотборного зонда на трубопроводе СПГ

|

1 - трубопровод СПГ; 2 - пробоотборный зонд; 3 - линия вакуума; 4 - изолирующая рубашка

Рисунок Б.2 - Варианты расположения пробоотборного зонда с трубками Пито на трубопроводе СПГ

Приложение В

(справочное)

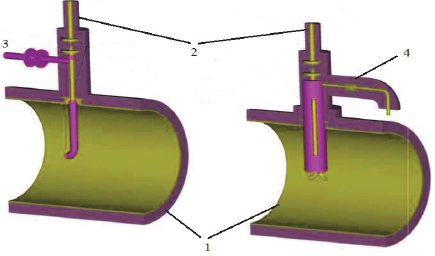

Примеры различных конструкций испарителей сжиженного природного газа

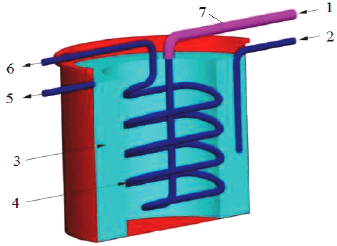

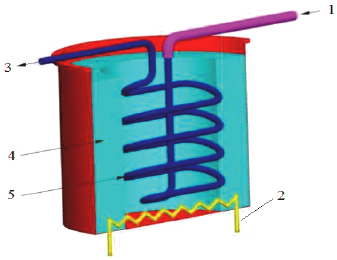

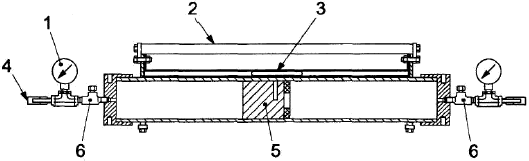

В.1 Примеры различных конструкций испарителей СПГ приведены на рисунках В.1 и В.2.

|

1 - вход СПГ; 2 - вход горячей воды (пара); 3 - вода; 4 - змеевик; 5 - выход воды; 6 - выход РСПГ; 7 - изоляция

Рисунок В.1 - Испаритель СПГ с водяным или паровым подогревом

|

1 - вход СПГ; 2 - электронагреватель; 3 - выход РСПГ; 4 - вода; 5 - змеевик

Рисунок В.2 - Испаритель СПГ с электрическим подогревом

Приложение Г

(справочное)

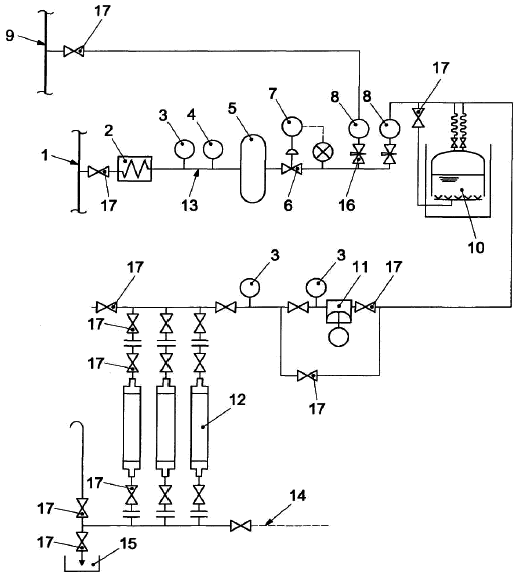

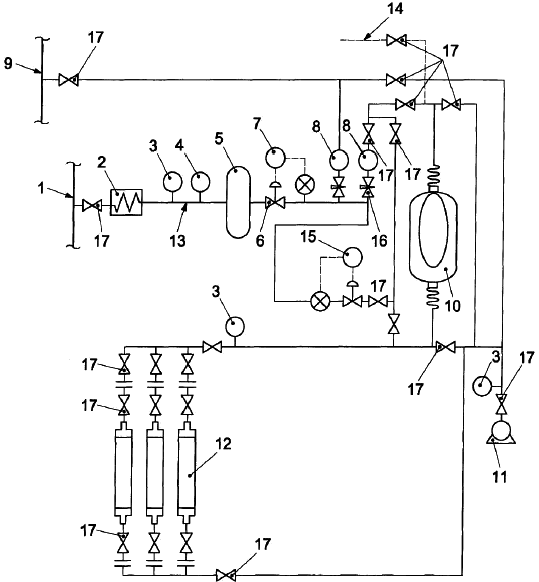

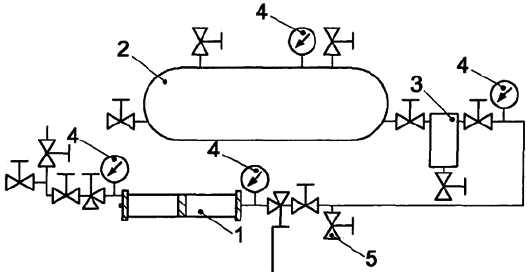

Примеры различных схем для отбора проб сжиженного природного газа

Г.1 Примеры пробоотборных схем, используемых на практике, приведены на рисунках Г.1-Г.3.

|

1 - трубопровод СПГ; 2 - испаритель пробы СПГ; 3 - манометр; 4 - термометр; 5 - аккумулятор; 6 - регулятор давления; 7 - управляющий датчик давления; 8 - расходомер; 9 - линия газа; 10 - газгольдер пробы с гидрозатвором; 11 - компрессор для подачи пробы газа; 12 - газовый проотборник; 13 - пробоотборная трубка; 14 - водопровод; 15 - слив; 16 - игольчатый вентиль; 17 - вентиль

Рисунок Г.1 - Пример схемы непрерывного отбора проб СПГ с компрессором и газгольдером с гидрозатвором

|

1 - трубопровод СПГ; 2 - испаритель пробы СПГ; 3 - манометр; 4 - термометр; 5 - аккумулятор; 6 - регулятор давления; 7 - управляющий датчик давления; 8 - расходомер; 9 - линия газа; 10 - газгольдер без гидрозатвора; 11 - вакуумный насос; 12 - газовый пробоотборник; 13 - пробоотборная линия; 14 - инертная газовая линия (для сжатого газа внутреннего слоя газгольдера); 15 - управляющий датчик потока; 16 - игольчатый вентиль; 17 - вентиль

Рисунок Г.2 - Пример схемы непрерывного отбора проб СПГ с газгольдером без гидрозатвора

|

1 - трубопровод СПГ; 2 - испаритель пробы СПГ; 3 - манометр; 4 - термометр; 5 - аккумулятор; 6 - пробоотборный зонд; 7 - капилляр; 8 - расходомер; 9 - линия газа низкого давления; 10 - газовый компрессор; 11 - предохранительная мембрана; 12 - контейнер ПД/ПП; 13 - линия пробоотбора; 14 - питание воздухом; 15 - датчик уровня; 16 - игольчатый вентиль; 17 - вентиль; 18 - соленоидный клапан; 19 - датчик давления; 20 - нагреватель; 21 - фильтр пробы; 22 - калибровочный газ; 23 - газовый хроматограф; 24 - сброс; 25 - потоковый газовый хроматограф; 26 - система автозагрузки

Рисунок Г.3 - Пример схемы периодического отбора проб СПГ с пробоотборниками постоянного давления

Приложение Д

(справочное)

Техническое описание пробоотборного контейнера постоянного давления

Д.1 Общая информация

Пробоотборный контейнер постоянного давления с подвижным поршнем (далее - контейнер), используется, как правило, для периодического отбора проб газов и жидкостей. Схема устройства контейнера приведена на рисунке Д.1. Давление в контейнере поддерживается постоянным во время хранения пробы и ее подачи на аналитический прибор. Контейнер имеет свободно передвигающийся поршень, который фактически делит контейнер на два отдельных отсека. По обеим сторонам от поршня давления уравновешены (равны). Контейнер состоит из цилиндра, выполненного из нержавеющей стали, и оборудован с обоих концов игольчатыми вентилями из нержавеющей стали.

Контейнер включает также следующие конструктивные элементы:

- индикатор положения поршня, например, магнитный указатель, поршневой шток или его аналог, используемый для определения объема образца с целью максимального заполнения контейнера;

- манометр;

- защитный предохранительный клапан (разрывная мембрана) с каждого конца контейнера для защиты от перегрузок по давлению вследствие полного заполнения контейнера или температурного расширения вещества пробы.

Конструкция контейнера должна быть такой, чтобы на конечной стадии его изготовления он мог бы выдерживать рабочее давление пробоотбора, а также легко продуваться и очищаться.

|

1 - манометр; 2 - транспортировочная ручка; 3 - магнитный указатель; 4 - вентиль; 5 - плавающий поршень 6 - защитный предохранительный клапан

Рисунок Д.1 - Схема устройства контейнера постоянного давления с подвижным поршнем

Д.2 Технические требования

Контейнер должен быть выполнен из нержавеющей стали, отполированной с внутренней стороны. Контейнер должен закрываться двумя съемными крышками на концах для доступа при процедурах чистки и обслуживания движущегося поршня. Торцевые крышки должны иметь соответствующие отверстия для вентилей, манометров и устройств сброса давления (разрывная мембрана). Материал уплотнений и колец должен быть химически стоек к веществам в отбираемой пробе и растворителю, используемому для очистки контейнера.

Рекомендуются следующие технические характеристики для контейнера:

- рабочая температура в диапазоне от минус 40°C до 40°C;

- рабочее давление в диапазоне от 0,03 до 8,0 МПа (изб.);

- объем контейнера в диапазоне от 0,5 до 1,0 дм.

При проведении испытаний контейнера пробным давлением нагрузка должна составлять не менее 1,5 от значения рабочего давления.

Д.3 Процедура заполнения контейнера

Контейнер может быть использован для пропорционального пробоотбора. В этом случае параметры автоматического пробоотборника или компрессора отбора пробы выбираются таким образом, чтобы дозы пробы отбирались со скоростью, обеспечивающей равномерное заполнение контейнера в течение всего периода, выделенного для отбора представительной пробы.

Два соединительных штуцера контейнера обозначены как "вход пробы" и "продувка" с одного конца и "предварительное заполнение" с другого конца. Предварительное заполнение контейнера с соответствующей стороны осуществляется автоматической системой заполнения контейнера. Для предварительного заполнения можно использовать аргон по ГОСТ 10157, азот по ГОСТ 9293 или любой аналогичный инертный газ.

Примечание - Система предварительного заполнения обеспечивает минимальное изменение давления в контейнере во время пробоотбора.

После указанных выше действий подсоединяют соединительный штуцер контейнера, обозначенный "проба" и "продувка", к порту компрессора газовой пробы. После чего открывают впускной вентиль контейнера и начинают цикл продувки.

Примечание - Если контейнер не оборудован вентилем продувки, для очистки от содержимого системы можно использовать трехходовой кран.

После окончания цикла продувки контейнера начинается цикл отбора пробы.

Контейнер должен заполняться определенным числом вводов.

Во время пробоотбора уровень заполнения всех контейнеров должен контролироваться. После наполнения контейнера его отсоединяют от системы заполнения.

Чтобы свести к минимуму вероятность попадания газа предварительного заполнения в отсек для пробы, рекомендуется стравливать давление из отсека предварительного заполнения.

Вентили контейнера предварительно должны быть проверены на наличие утечек обмыливанием или погружением в воду.

По завершении анализа газ из контейнера выпускают через входной вентиль в безопасной зоне, позволяя при этом давлению в отсеке предварительного заполнения передвинуть поршень в конечное положение (контейнер готов для отбора новой пробы).

Д.4 Процедура очистки контейнера

Д.4.1 Общая информация

Очистка и осмотр контейнера имеют большое значение. Какое-либо загрязнение, оставшееся в контейнере от предыдущего отбора пробы, может влиять на результаты анализа следующей пробы, отобранной в данный контейнер. Каждый раз после использования контейнера он должен быть тщательно очищен согласно следующей процедуре:

- удаляют всю оставшуюся пробу из контейнера (поджимом гелия со стороны предварительной загрузки);

- продувают контейнер гелием;

- отбирают пробу гелия, находящуюся в контейнере, и проводят анализ на следы углеводородов или иных компонентов.

Если углеводороды остались в значимых количествах после тщательной продувки контейнера, то требуется очистка растворителем. Очистку проводят по Д.4.2 и Д.4.3. После очистки контейнера растворителем, его продувают гелием и далее пробу гелия анализируют на следовые содержания углеводородов или иных примесей. Очистка растворителем обычно осуществляется в режиме планового технического обслуживания, но может быть выполнена также и перед каждым запуском контейнера в эксплуатацию, например после ремонта и/или замены отдельных конструктивных элементов контейнера.

Д.4.2 Реактивы и оборудование для очистки контейнера

Для очистки полости контейнера применяют следующие реактивы и оборудование:

- резервуар для растворителя, имеющий достаточный для промывки объем, но не менее трех объемов промываемого контейнера;

- растворитель, в качестве которого допускается использовать спирт этиловый по ГОСТ 17299, ГОСТ Р 51999, ГОСТ Р 52574, ГОСТ Р 55878, ГОСТ 5962, ацетон по ГОСТ 2603, ГОСТ 2768 или изопропанол по ГОСТ 9805;

- шаровые вентили, фильтр, манометры.

Д.4.3 Очистка контейнера

Д.4.3.1 Подсоединяют источник инертного газа к манифольду предварительного наполнения (см. рисунок Д.2).

Д.4.3.2 Подсоединяют источник растворителя к входу манифольда.

Д.4.3.3 Открывают вентили на выходной трубке. Впускают растворитель в контейнер, для чего сдвигают поршень контейнера на 2,5-5,0 см.

Д.4.3.4 Открывают вентиль резервуара растворителя.

Д.4.3.5 Открывают сливной вентиль.

Д.4.3.6 Подают давление на штуцер предварительного заполнения контейнера. После чего сдвигают поршень контейнера назад к лицевой стороне впускного фланца.

Д.4.3.7 Повторяют шаги по Д.4.3.3-Д.4.3.6 не менее трех раз.

Д.4.3.8 Подают вакуум на сливной вентиль для удаления оставшегося растворителя (можно также продувать гелием).

Д.4.3.9 Перекрывают вентиль предварительного наполнения и стравливают давление из контейнера.

Д.4.3.10 Отсоединяют контейнер от манифольда, закрывают входные вентили.

|

1 - контейнер; 2 - резервуар с растворителем; 3 - фильтр; 4 - манометр; 5 - сливной вентиль

Рисунок Д.2 - Схема установки для очистки контейнера постоянного давления с подвижным поршнем

Приложение Е

(справочное)

Рекомендуемая форма протокола отбора пробы сжиженного природного газа

Наименование организации, проводившей отбор пробы | ||||||||||||||

ПРОТОКОЛ N | ||||||||||||||

отбора пробы сжиженного природного газа | ||||||||||||||

Номер пробоотборника (серийный или заводской) | ||||||||||||||

Объем, тип и материал пробоотборника | ||||||||||||||

Наименование объекта, на котором производился отбор проб | ||||||||||||||

Место отбора пробы (линия, точка или др.) | ||||||||||||||

Дата и время отбора пробы | ||||||||||||||

Продолжительность периода отбора пробы | ||||||||||||||

Температура СПГ в точке отбора пробы, °С | ||||||||||||||

Давление СПГ в точке отбора пробы, МПа | ||||||||||||||

Продолжительность устойчивого режима подачи СПГ | ||||||||||||||

Расход СПГ в точке отбора пробы, кг/час | ||||||||||||||

Примечания | ||||||||||||||

Оператор отбора пробы | (ФИО) | |||||||||||||

(должность) | (подпись) | |||||||||||||

Ответственный за проведение отбора пробы | (ФИО) | |||||||||||||

(должность) | (подпись) | |||||||||||||

ВНИМАНИЕ:

1. Протокол отбора пробы составляют на каждый пробоотборник.

2. Газ из пробоотборника без соответствующего протокола отбора пробы анализу не подлежит.

Библиография

[1] | Гигиенические нормативы Минздрава России | Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

[2] | Санитарные правила и нормы Минздрава России 2.1.6.1032-01 | Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест |

[3] | ИСО 8943:2007 | Охлажденные легкие углеводородные жидкости. Отбор проб сжиженного природного газа. Непрерывный и периодический методы |

(ISO 8943:2007) | (Refrigerated light hydrocarbon fluids - Sampling of liquefied natural gas - Continuous and intermittent methods) |

УДК 543.272.1:006.354 | ОКС 75.060 |

Ключевые слова: сжиженный горючий природный газ, отбор проб | |

Электронный текст документа

и сверен по:

, 2019