ГОСТ 35039-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГАЗ ПРИРОДНЫЙ

Определение содержания механических примесей

Natural gas. Determination of the mechanical impurities

МКС 75.060

Дата введения 2024-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Публичным акционерным обществом "Газпром" (ПАО "Газпром") и Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт метрологии им.Д.И.Менделеева" (ФГУП "ВНИИМ им.Д.И.Менделеева")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 52 "Природный и сжиженные газы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 17 ноября 2023 г. N 167-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 декабря 2023 г. N 1547-ст межгосударственный стандарт ГОСТ 35039-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2024 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

В основу настоящего стандарта положена аттестованная методика "Определение содержания механических примесей в природном газе. Методика измерений массовой концентрации механических примесей гравиметрическим методом" (свидетельство об аттестации N 2162/202-(RA.RU.310494)-2022 от 22 декабря 2022 г.), внесенная в Федеральный информационный фонд по обеспечению единства измерений Российской Федерации (регистрационный номер ФР.1.31.2023.45278 от 23 января 2023 г.).

1 Область применения

При использовании встроенных фильтрующих устройств допускается проведение измерений по настоящему стандарту при избыточном давлении до 25 МПа.

Методы предназначены для применения в лабораториях, на узлах измерений, оборудованных блоками контроля качества ПГ, или оборудованных узлах подключений на объектах добычи после специальной технологической подготовки, переработки, транспортировки и газораспределения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.028 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.253 (EN 166:2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица. Общие технические требования

ГОСТ 8984-75 Силикагель-индикатор. Технические условия

ГОСТ 9293 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 21241 Пинцеты медицинские. Общие технические требования и методы испытаний

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 31370 (ИСО 10715:1997) Газ природный. Руководство по отбору проб

ГОСТ 31610.20-1 (ISO/IEC 80079-20-1:2017) Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные

ГОСТ 32337 Перчатки медицинские диагностические нитрильные. Технические требования

ГОСТ 34770 Газ природный. Стандартные условия измерения и вычисления физико-химических свойств

ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 изокинетический отбор проб: Отбор пробы газа из газопровода, при котором скорость газа на входе наконечника пробоотборной трубки равна скорости газа в газопроводе в данной точке отбора пробы.

3.1.2 механические примеси: Пыль, смола и труднолетучие жидкости, содержащиеся в потоке природного газа в аэрозольном состоянии.

3.1.3 фильтрующее устройство: Устройство для улавливания механических примесей из потока газа, состоящее из фильтродержателя в комплекте с фильтром.

3.1.4 эффективность фильтрации: Отношение числа частиц, удержанных фильтром, к числу частиц, прошедших через фильтр.

3.2 В настоящем стандарте применены следующие сокращения и обозначения:

СИ | - средство измерений; |

ГРС | - газораспределительная станция; |

ГИС | - газоизмерительная станция; |

ФГ | - фильтр газовый (промышленный); |

C | - массовая концентрация; |

d | - номинальный внутренний диаметр наконечника пробоотборной трубки; |

D | - номинальный внутренний диаметр газопровода; |

m | - масса; |

P | - давление; |

q | - объемный расход газа в пробоотборной трубке зонда; |

Q | - объемный расход газа в газопроводе; |

V | - объем газа; |

S | - площадь поперечного сечения; |

t | - температура, °C; |

T | - температура, К; |

U | - расширенная неопределенность; |

- линейная скорость; | |

- время отбора пробы. |

Нижние индексы:

бар | - барометрическое; |

ж | - жидкость; |

пр | - пробоотборная трубка; |

раб | - рабочие условия; |

сб | - сборник жидкости; |

ст | - стандартные условия; |

т | - тара (стаканчик или подложка); |

тв | - механические примеси на фильтре; |

ф | - фильтр; |

i | - порядковый номер взвешивания. |

4 Требования к показателям точности измерений

_______________

5 Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам

5.1 Основные средства измерений

К основным СИ относятся:

- весы лабораторные неавтоматического действия I (специального) класса точности по ГОСТ OIML R 76-1 с ценой деления не более 0,0001 г для взвешивания аналитических аэрозольных фильтров и фильтров накопительных фильтрующих устройств.

_______________

- весы для взвешивания фильтров встроенных фильтрующих устройств с пределами допускаемой абсолютной погрешности при эксплуатации не более 10% от массы механических примесей на фильтре;

- СИ объемного расхода газа во взрывозащищенном исполнении с пределами допускаемой приведенной погрешности ±2,5%.

Примечание - Измеряемое значение объемного расхода газа должно соответствовать последней трети диапазона измерений используемого СИ;

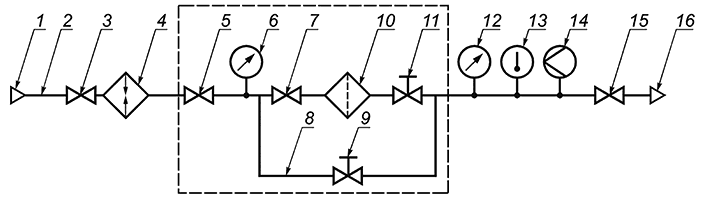

- установка для отбора проб механических примесей в ПГ с погружным зондом и внешним фильтрующим устройством, комплектация которой соответствует принципиальной схеме, приведенной на рисунке 1;

- установка для отбора пробы механических примесей в ПГ со встроенным фильтрующим устройством, комплектация которой соответствует принципиальной схеме, приведенной на рисунке 2;

5.2 Вспомогательные средства измерений и оборудование

К вспомогательным СИ и оборудованию относятся:

- СИ параметров окружающей среды (температура, давление, влажность) с соответствующими диапазонами измерений в лаборатории;

- СИ параметров газового потока при условиях измерения расхода газа в системе пробоотбора, используемые при приведении объема газа, пропущенного через фильтр, к стандартным:

- манометр класса точности 1,5 с диапазоном, позволяющим при проведении отбора пробы измерять избыточное давление, снимая показания во второй трети шкалы;

- термопреобразователь сопротивления с диапазоном измерений от минус 40°C до плюс 70°C с пределами допускаемой абсолютной погрешности не более ±(0,6+0,01Itl)°C;

- барометр с диапазоном измерений от 80 до 110 кПа (610 до 790 мм рт.ст.) с пределами допускаемой основной погрешности не более ±0,2 кПа (±1,5 мм рт.ст.);

- секундомер с пределом допускаемой абсолютной погрешности не более 3 с с функцией воспроизведения в режиме "часы" 24-часовой шкалы в часах, минутах и секундах;

- манометр дифференциальный, класс точности 2,5;

- оборудование для регулирования расхода газа при отборе пробы;

- шкаф сушильный с рабочим диапазоном температуры от 50°C до 200°C;

- эксикатор, например, диаметром 230 мм, исполнение 2 по ГОСТ 25336;

- стаканчики для взвешивания аналитических фильтров (бюксы) по ГОСТ 25336;

- сборник жидкости, например стаканчик или колба типа Кн по ГОСТ 25336;

- пакеты полиэтиленовые для фильтров встроенных фильтрующих устройств;

- пинцет медицинский, например по ГОСТ 21241;

- сетка опорная СО-20 или сетка металлическая с ячейками не более 1 мм;

- перчатки, например по ГОСТ 32337.

5.3 Материалы и реактивы

В качестве материалов и реактивов используют:

- фильтры для улавливания механических примесей:

- фильтры аналитические аэрозольные с требуемой эффективностью фильтрации для проведения краткосрочного отбора проб; рекомендуемая эффективность фильтрации не менее 99,5% для частиц размером 0,5 мкм.

Примечание - Предпочтительным является использование гидрофобных аналитических аэрозольных фильтров;

- фильтры накопительные для долгосрочного отбора проб за продолжительный промежуток времени с требуемой эффективностью фильтрации; рекомендуемая эффективность фильтрации не менее 99,5% для частиц размером 1,0 мкм;

- фильтры для отбора пробы в линиях низкого давления до 1,0 МПа с требуемой эффективностью фильтрации; рекомендуемая эффективность фильтрации не менее 99% для частиц размером 1,0 мкм;

- фильтры для отбора пробы в линиях высокого давления от 1,0 до 25 МПа для определения усредненного значения содержания механических примесей; рекомендуемая эффективность фильтрации не менее 98% для частиц размером 5,0 мкм;

- силикагель-индикатор по ГОСТ 8984;

- азот газообразный по ГОСТ 9293.

Примечание - Применяемый силикагель-индикатор должен иметь документ изготовителя с указанием срока годности в соответствии с ГОСТ 8984-75 (пункт 4.2). Допускается использование силикагеля-индикатора с истекшим сроком годности после его регенерации в соответствии с ГОСТ 8984-75 (пункт 1.3).

5.4 При выполнении определения массовой концентрации механических примесей допускается применять другие основные и вспомогательные СИ, оборудование и материалы при соблюдении следующих условий:

а) технические характеристики применяемых основных и вспомогательных СИ и оборудования должны соответствовать рабочим параметрам газовых потоков и требованиям безопасности объектов;

б) применяемые основные и вспомогательные СИ, оборудование, материалы и реактивы должны иметь метрологические и/или технические характеристики, не уступающие указанным выше.

6 Методы измерений

6.1 Гравиметрический метод

Метод может быть реализован с использованием:

- отбора проб с применением погружного зонда на фильтр внешнего фильтрующего устройства при проведении:

- краткосрочного отбора пробы (в течение рабочего дня);

- долгосрочного отбора пробы (в течение более 8 ч);

- отбора проб на фильтр встроенного фильтрующего устройства при наличии байпасной линии:

- для газопроводов низкого давления в диапазоне от 0,001 до 1,0 МПа, например на ГРС;

- для газопроводов высокого давления в диапазоне от 1,0 до 10 МПа (до 25 МПа), например на ГИС.

6.2 Инструментальный метод

Метод может быть реализован с использованием измерительного оборудования:

- сигнализаторов запыленности газовых сред для проведения качественного анализа;

- анализаторов запыленности газовых сред для проведения количественного анализа.

Конструкция измерительного оборудования должна иметь взрывозащищенное исполнение и обеспечивать возможность отбора пробы непосредственно из газопровода.

Принцип действия измерительного оборудования может быть основан на различных физических методах.

Сигнализаторы запыленности с фиксированным или настраиваемым порогом срабатывания должны иметь световую и/или звуковую сигнализацию.

Пределы допускаемой относительной погрешности измерительного оборудования, указанные в описании типа для рабочих условий эксплуатации, должны быть не более 40%.

Примечание - При реализации инструментального метода требуется определение градуировочного коэффициента для конкретной реальной среды и условий транспортировки ПГ с использованием гравиметрического метода на месте эксплуатации. Методика измерений массовой концентрации механических примесей в ПГ с применением конкретного типа автоматического анализатора должна быть приведена в его руководстве по эксплуатации. В данном стандарте метод измерения подробно не рассматривается.

Массив текущих результатов измерений обрабатывают и оформляют в соответствии с методикой расчета, утвержденной в установленном на предприятии порядке.

6.3 Указанные методы реализуют с использованием оборудованных стационарных точек отбора проб, имеющихся в настоящее время и отвечающих требованиям ГОСТ 31370, а также путем создания новых точек отбора проб, которые должны быть предусмотрены при проектировании новых, реконструкции или капитальном ремонте действующих объектов газовой инфраструктуры.

7 Требования безопасности и охраны окружающей среды

7.1 СИ следует применять в соответствии с требованиями эксплуатационной документации по безопасности их применения.

7.2 К выполнению измерений следует приступать только после ознакомления с указаниями мер безопасности, изложенными в соответствующих разделах руководств по эксплуатации СИ и вспомогательных устройств.

7.3 При выполнении измерений должны соблюдаться общие требования безопасности в соответствии с ГОСТ 12.1.004 и ГОСТ 12.1.007.

_______________

_______________

7.6 ПГ относится к группе веществ, образующих с воздухом взрывоопасные смеси. Концентрационные пределы распространения пламени для метана в смеси с воздухом составляют: нижний концентрационный предел распространения пламени - 4,4%, верхний концентрационный предел распространения пламени - 17% по ГОСТ 31610.20-1 в единицах объемной доли.

7.7 Общие правила по взрыво- и пожарной безопасности, меры предупреждения и средства защиты работающих от воздействия ПГ, требования к их личной гигиене, оборудованию и помещениям регламентируются системой стандартов безопасности труда, утвержденных в установленном порядке.

7.8 Место проведения работ при отборе проб механических примесей из потока ПГ должно быть оборудовано первичными средствами пожаротушения по ГОСТ 12.4.009.

______________

8 Требования к квалификации операторов

_______________

8.2 К выполнению измерений и обработке результатов допускаются лица, ознакомившиеся с руководствами по эксплуатации применяемых СИ, вспомогательных устройств и методами измерений настоящего стандарта, владеющие техникой отбора проб, техникой проведения гравиметрического анализа и обработки полученных результатов.

9 Требования к условиям при отборе пробы и выполнении измерений

9.1 При отборе пробы механических примесей контролируют и регистрируют текущие значения параметров (давление, температура и объемный расход газа) газового потока.

Для дальнейших вычислений рекомендуется использовать среднеарифметические значения параметров газового потока. При этом при краткосрочном отборе пробы усреднение проводят по значениям, зафиксированным в начале и при окончании отбора пробы, а при долгосрочном отборе проб усреднение проводят по данным системы мониторинга параметров газового потока за время отбора пробы (через равные промежутки времени, но не более 5 ч при отсутствии системы мониторинга параметров газового потока).

9.2 При выполнении измерений массовой концентрации механических примесей в лаборатории должны быть соблюдены следующие условия:

- температура окружающей среды - (20±5)°C;

- относительная влажность воздуха - не более 80%;

- атмосферное давление - в диапазоне от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.).

9.3 В лаборатории должно быть предусмотрено помещение для установки весов, в котором исключены сквозняки. Весы должны находиться на ровной горизонтальной поверхности, исключающей возможность возникновения вибрации.

9.4 При отборе пробы и выполнении измерений массовой концентрации механических примесей должны соблюдаться условия, указанные в эксплуатационной документации используемых СИ и оборудования.

10 Подготовка и порядок выполнения измерений при отборе проб с использованием погружного зонда и внешнего фильтрующего устройства

10.1 Определение параметров газового потока при изокинетическом отборе проб

Изокинетические условия при отборе проб обеспечиваются при равенстве скоростей газового потока в газопроводе и на входе наконечника пробоотборной трубки установки для отбора проб.

Равенство линейных скоростей газовых потоков обеспечивается при соблюдении условия

D - номинальный внутренний диаметр газопровода, м;

Примечание - При отсутствии расходомера на газопроводе в непосредственной близости к месту отбора проб допускается использовать данные о расходе газового потока, фиксируемые на ближайшем узле измерений при условии отсутствия входящих и исходящих газовых потоков на участке между узлом измерений и точкой отбора, либо использовать данные диспетчерской службы.

10.2 Выбор метода отбора проб и фильтра

Примечание - Предпочтительным является использование долгосрочного отбора проб, поскольку он позволяет получить усредненное значение массовой концентрации механических примесей за длительный промежуток времени (например, 10 дней, месяц).

10.3 Погружные пробоотборные зонды

10.3.1 Для отбора проб механических примесей на внешнее фильтрующее устройство используют стационарно установленные на газопроводе погружные пробоотборные зонды.

10.3.2 Пробоотборные зонды устанавливают в специально оборудованные стационарные точки отбора проб таким образом, чтобы отбор проводился из центральной области газопровода. Пробоотборные зонды должны быть оснащены наконечниками.

10.3.3 Описание и схемы пробоотборных зондов и наконечников, требования к их конструкции и рекомендации по монтажу приведены в приложении А.

10.4 Подготовка фильтров для отбора проб

10.4.1 Подготовку аналитических аэрозольных фильтров и фильтров для долгосрочного отбора проб проводят в лабораторных условиях.

Примечание - Все операции с фильтрами (перемещение при взвешивании и переносе в эксикатор и грипперы, размещение в фильтродержателе и извлечение из фильтродержателя) и вспомогательными материалами для взвешивания (стаканчики, крышки, подложки и др.) проводят в безворсовых перчатках или с применением пинцета.

10.4.2 Подготовка фильтров заключается в их высушивании до постоянной массы в эксикаторе с силикагелем-индикатором или в сушильном шкафу в соответствии с рекомендациями производителя, указанными в эксплуатационной документации на фильтры. После выдержки в сушильном шкафу стаканчик с фильтром закрывают крышкой и охлаждают до температуры окружающей среды.

10.4.2.1 При подготовке аналитических аэрозольных фильтров проводят следующие операции:

в) после взвешивания стаканчик с фильтром помещают в эксикатор или сушильный шкаф, открывают крышку и выдерживают еще раз в течение не менее 20 мин. Вынимают из эксикатора или сушильного шкафа стаканчик для взвешивания с фильтром и закрывают стаканчик крышкой;

д) фильтр считают высушенным, если разность двух последовательно полученных значений массы отличается не более чем на 0,5 предела допускаемой погрешности весов при эксплуатации. При превышении норматива операцию высушивания повторяют;

ж) фильтр пинцетом переносят в герметичный полиэтиленовый пакет (гриппер), на который наклеивают этикетку со следующей информацией:

- номер фильтра;

- дата взвешивания;

- подпись оператора.

Грипперы с взвешенными фильтрами хранят в эксикаторе;

и) стаканчик для взвешивания и снятую крышку хранят в эксикаторе. В эксикаторе допускается хранить необходимое количество фильтров с известной массой для последующих отборов проб механических примесей;

к) для отбора пробы подготовленный фильтр помещают в фильтродержатель, предварительно очищенный от возможных загрязнений при предыдущих отборах проб. Для предотвращения разрушения аналитического аэрозольного фильтра в фильтродержателе устанавливают опорную сетку или диск из металлической сетки с размером отверстий не более 1 мм. Фильтрующее устройство устанавливают в пробоотборную установку таким образом, чтобы поток газа сначала попадал на фильтр.

10.4.2.2 При подготовке фильтров для проведения долгосрочного отбора проб выполняют следующие операции:

а) высушивание и взвешивание фильтров проводят аналогично процедуре подготовки аналитических аэрозольных фильтров согласно перечислениям а)-ж) 10.4.2.1, используя для взвешивания вместо стаканчиков бумажные подложки;

б) для отбора пробы подготовленный фильтр помещают в очищенный от возможных загрязнений внутренней поверхности корпус фильтрующего элемента.

10.4.3 Очистку фильтродержателей для краткосрочного и долгосрочного отбора проб проводят в соответствии с рекомендациями предприятия-изготовителя.

10.5 Подготовка пробоотборной установки и отбор пробы

10.5.1 Пробоотборная установка должна соответствовать параметрам (температура и давление) газового потока и климатическим условиям конкретного места отбора пробы. Комплектующие установки должны быть подобраны с учетом положений 10.1-10.3.

Примечание - Рекомендуется заказ на изготовление погружного зонда и пробоотборной установки делать после проведения предварительных расчетов для конкретных условий в точке отбора пробы для обеспечения изокинетичности газового потока в пробоотборной установке с учетом газодинамического сопротивления потоку газа, создаваемого газотранспортным оборудованием (например, коллектор, отвод, сужающее устройство и др.).

Для выбора оптимального времени отбора пробы для получения минимально допустимой массы механических примесей на фильтре при различных расходах газа и параметрах оборудования рекомендуется проводить расчет в соответствии с приложением Б.

10.5.2 Проводят монтаж пробоотборной установки, принципиальная схема которой приведена на рисунке 1, используя фильтрующее устройство, выбранное в соответствии с 10.2.

10.5.3 Из погружной части зонда газ поступает через точку присоединения пробоотборного зонда в пробоотборную установку.

На входе газа в пробоотборную установку при необходимости устанавливают подогреватель 4 для исключения конденсации углеводородов.

|

Примечание - Пунктиром обозначена транспортируемая часть пробоотборной установки.

1 - место отбора пробы; 2 - погружная часть зонда; 3, 5, 7 и 15 - шаровой кран; 4 - подогреватель ПГ; 6 и 12 - манометр; 8 - байпасная линия; 9 и 11 - вентиль регулировки расхода ПГ; 10 - фильтрующее устройство (фильтродержатель с аэрозольным фильтром или устройство с накопительным фильтром и с дифференциальным манометром); 13 - термометр; 14 - расходомер; 16 - выход ПГ

Рисунок 1 - Схема установки для отбора проб механических примесей в ПГ с погружным зондом и внешним фильтрующим устройством

Примечание - Температура ПГ в пробоотборной линии должна быть не ниже его температуры в точке отбора пробы. Контроль температуры осуществляют с помощью термометра 13. Если температура пробоотборной линии (окружающей среды) ниже температуры ПГ в точке отбора, устанавливают подогреватель 4 для исключения конденсации углеводородов и водяных паров, удовлетворяющий требованиям ГОСТ 31370. Допускается вместо подогревателя использовать теплоизоляционные материалы для газовых линий пробоотборной установки, например трубки из вспененного каучука или полиэтилена соответствующего диаметра.

Выбор средства для исключения конденсации в пробоотборной установке (подогреватель или теплоизоляционный материал) следует проводить на основании тепловых расчетов возможного градиента температур для конкретных конфигураций газотранспортных систем, климатических условий и температуры точки росы углеводородов ПГ.

10.5.4 Перед проведением отбора проб газа все шаровые краны и вентили должны быть закрыты.

Отбор проб газа проводят в следующей последовательности:

- открывают шаровой кран 3;

- открывают шаровые краны 5 и 15;

- с помощью вентиля регулировки расхода газа 9 по показаниям расходомера 14 устанавливают расход газа в байпасной линии 8 таким образом, чтобы было обеспечено условие изокинетичности потоков в газопроводе и пробоотборной установке;

- продувают систему по байпасной линии 8 не менее 1 мин;

- медленно открывают шаровой кран 7;

- закрывают вентиль регулировки расхода газа 9;

- закрывают шаровой кран 15;

- медленно открывают вентиль регулировки расхода газа 9 до достижения показаний манометра 12, не превышающих верхней границы диапазона измерений манометра 12 и максимально допустимого давления согласно паспорту на расходомер 14, после чего быстро закрывают вентиль 9;

- закрывают шаровой кран 5 и проверяют герметичность пробоотборной установки по показаниям манометров 6 и 12; в течение 5 мин падение давления в каждом из проверяемых участков пробоотборной установки не должно превышать 2% от исходного значения давления.

Примечание - Рекомендуется монтаж и предварительную проверку герметичности при рабочем давлении транспортируемой части пробоотборной установки или подготовленного фильтрующего устройства для долгосрочного отбора проб проводить в помещении. Для этого в собранную транспортируемую часть пробоотборной установки или подготовленное фильтрующее устройство для долгосрочного отбора проб подают сжатый азот (воздух), доводят давление газа до рабочего, закрывают краны и выдерживают под рабочим давлением в течение 5 мин. Проверку герметичности соединений проводят с помощью манометра. Падение давления в течение 5 мин не должно превышать 2% от исходного значения давления;

- медленно открывают шаровой кран 15 и сбрасывают избыточное давление в линии установки средств измерений 12-14;

- открывают шаровой кран 5;

- медленно открывают вентиль регулировки расхода газа 11;

- с помощью вентиля регулировки расхода газа 11 по показаниям расходомера 14 устанавливают расход газа через фильтрующее устройство 10 до достижения условий изокинетичности;

- фиксируют время начала отбора пробы;

- отбирают пробу в течение расчетного времени;

- сброс газа из пробоотборной установки при отборе проб осуществляют в атмосферу, в линию более низкого давления или в сети низкого давления.

Примечания

1 Сброс газа в атмосферу допускается в объеме, не превышающем допускаемого объема выбросов загрязняющих веществ в атмосферу в соответствии с требованиями нормативной документации, действующей на предприятии.

2 Сброс газа в линию более низкого давления возможен при перепаде давления, обеспечивающем снижение скорости газа в пробоотборной установке не более чем на 5% от значения линейной скорости газа в газопроводе. Значение перепада давления вычисляют предварительно, исходя из конструктивных особенностей пробоотборной установки и параметров газового потока в точке отбора пробы и в линии более низкого давления.

10.5.5 После завершения отбора пробы:

- закрывают шаровой кран 3;

- фиксируют время окончания отбора пробы газа;

- после снижения давления в системе до атмосферного закрывают всю запорную арматуру;

- демонтируют пробоотборную установку;

- транспортируемую часть пробоотборной установки доставляют в помещение для проведения измерений.

Примечание - При демонтаже и перемещении транспортируемой части пробоотборной установки или фильтрующего устройства следует по возможности избегать вибрации для исключения потери механических примесей с фильтра.

10.5.6 При отборе пробы на накопительные фильтры не реже одного раза в сутки следует контролировать перепад давления на фильтре по показаниям дифференциального манометра (или двух манометров, установленных до и после фильтрующего устройства), перепад давления не должен превышать допускаемого значения, указанного в паспорте.

Отбор пробы прекращают по истечении заданного времени или при достижении максимально допускаемого перепада давления.

10.5.7 На каждую отобранную пробу оформляют акт отбора, в котором указывают:

- место и дату (даты) отбора пробы;

- диаметры основного газопровода и пробоотборной трубки;

- параметры газового потока в газопроводе (линейная скорость, давление, температура и объемный расход при рабочих условиях);

- параметры газового потока газа через фильтры (расход газа, давление и температура);

- параметры окружающей среды (давление и температура);

- объем отобранной пробы ПГ;

- тип фильтра;

- номер фильтра;

- подпись оператора (с расшифровкой).

Примечание - Допускается оформление актов отбора проб проводить в соответствии с требованиями системы менеджмента качества предприятия.

10.5.8 В лаборатории проводят демонтаж транспортируемой части пробоотборной установки или фильтрующего устройства.

Фильтрующее устройство 10 открывают и вынимают фильтр пинцетом (или извлекают в перчатках). При этом аналитический аэрозольный фильтр складывают рабочей поверхностью внутрь.

10.5.9 Проводят операции высушивания фильтра до постоянной массы и взвешивание согласно 10.4.2.1, перечисления а)-е).

где t - температура газа при условиях измерения расхода газа в системе пробоотбора, °C, фиксируемая по показаниям СИ температуры.

Примечание - При использовании расходомера с температурной коррекцией приведение объема газа, пропущенного через фильтр, к стандартным условиям проводят только по давлению.

11 Подготовка и порядок выполнения измерений при отборе проб с использованием встроенного фильтрующего устройства

11.1 Подготовка фильтров для отбора проб

11.1.1 При подготовке фильтров для отбора проб в линиях низкого давления проводят высушивание и взвешивание фильтров в соответствии с процедурами, описанными в 10.4.2.1, перечисления а)-ж), используя для взвешивания вместо стаканчиков бумажные подложки.

11.1.2 Подготовку фильтров для отбора проб в линиях высокого давления проводят в соответствии с рекомендациями изготовителя.

Фильтр считают подготовленным, если разность двух последовательно полученных значений массы отличается не более чем на 0,5 предела допускаемой погрешности весов при эксплуатации.

11.1.3 Подготовленный фильтр помещают в очищенный от возможных загрязнений внутренней поверхности корпус фильтродержателя.

11.1.4 На фильтр наносят этикетку со следующей информацией:

- номер фильтра;

- дата взвешивания;

- подпись оператора.

На сборник жидкости наносят этикетку со следующей информацией:

- номер сборника;

11.2 Выбор места для отбора проб

Место отбора проб должно быть расположено на прямолинейном участке газопровода, оборудованном байпасной линией и устройствами для переключения направления движения газового потока.

11.3 Подготовка пробоотборной установки и отбор пробы

11.3.1 В газопровод встраивают фильтрующее устройство, устанавливают термометр, манометр, расходомер и устройство для сброса газа после окончания отбора пробы. Схема установки приведена на рисунке 2.

При монтаже фильтрующего устройства и средств измерений поток газа переключают на байпасную линию.

Примечание - Допускается использовать значения температуры, давления и расхода, которые фиксируются приборами, установленными на данной ГИС или ГРС.

|

1, 6 и 7 - устройство переключения направления потока газа; 2 - фильтрующее устройство; 3 - манометр; 4 - термометр; 5 - расходомер; 8 - байпасная линия; 9 - основной газопровод

Рисунок 2 - Схема установки для отбора проб механических примесей в ПГ с встроенным фильтрующим устройством

11.3.2 В качестве фильтрующих устройств используют:

- в линиях низкого давления (в диапазоне от 0,001 до 1,0 МПа) однопатронные фильтродержатели с фильтром, обеспечивающим эффективность фильтрации не менее 99% для частиц размером 5 мкм;

- в линиях высокого давления (в диапазоне от 0,6 до 25 МПа) фильтрующие устройства типа ФГ в комплекте с фильтром (картриджем), обеспечивающим эффективность фильтрации не менее 98% для частиц размером 5 мкм.

Примечание - Встроенные фильтрующие устройства в линиях высокого давления должны быть снабжены сборником жидкости.

Соединения фильтрующего устройства с газопроводом и разъемных частей самого фильтрующего устройства должны быть герметичны.

11.3.3 Для отбора пробы с помощью устройств переключения направления потока газа 1 и 7 перекрывают поток газа через байпасную линию и подают газ по основному газопроводу, фиксируя при этом время начала отбора пробы, температуру, давление и расход.

11.3.4 Ориентировочное время отбора пробы при минимальном значении массовой концентрации механических примесей в потоке газа определяют предварительно в соответствии с приложением Б.

11.3.5 В процессе отбора пробы необходимо контролировать падение давления по дифференциальному манометру, которое не должно превышать значения, указанного в паспорте на ФГ.

11.3.6 По окончании отбора пробы с помощью устройств переключения направления потока газа 1 и 7 перекрывают подачу газа через основной газопровод и подают газ через байпасную линию 8. Фиксируют время окончания отбора пробы, температуру и давление.

11.3.7 Открывают устройство переключения направления потока газа 6 и проводят сброс газа до атмосферного давления. Сброс ПГ проводят в атмосферу или в линию более низкого давления в соответствии с примечанием к 10.5.4.

11.3.8 После окончания отбора пробы из фильтродержателя извлекают фильтр и помещают его в полиэтиленовый пакет. Проводят слив жидкости в сборник. Фильтр и сборник жидкости транспортируют в лабораторию.

11.3.9 В лаборатории проводят операции с фильтром в соответствии с 10.4.2.2 или 11.1.2.

11.3.12 Для последующего использования фильтрующие устройства подвергают очистке в соответствии с рекомендациями изготовителя и высушивают до постоянной массы.

12 Обработка и оформление результатов измерений

12.1 При выполнении анализа за результат измерений массовой концентрации механических примесей принимают значение, полученное при однократном измерении, вычисленное по формуле (7).

Округление результата измерения массовой концентрации проводят следующим образом.

Сначала проводят округление вычисленного значения расширенной неопределенности U(C) до значащей цифры, при этом сохраняют:

- две цифры, если первая значащая цифра равна 1 или 2;

- одну цифру, если первая значащая цифра равна 3 и более.

Затем проводят округление результата. Результат округляют до того же десятичного знака, которым заканчивается округленное значение расширенной неопределенности U(C).

Примеры правильной записи результата измерений массовой концентрации:

Примеры неправильной записи результата измерений массовой концентрации:

12.3 При оформлении результатов измерений массовой концентрации механических примесей следует указывать характеристики применяемых при проведении испытаний фильтрующих материалов (согласно паспорту производителя): размер улавливаемых частиц и эффективность фильтрации (при необходимости).

Примечание - Допускается проводить оформление результатов измерений в соответствии с требованиями системы менеджмента качества предприятия.

13 Контроль точности результатов измерений

13.1 Контроль точности измерений включает оперативный и постоянный контроль.

13.2 Оперативный контроль проводят в день выполнения измерений. Контроль проводят с использованием внешней гири.

В качестве внешней гири применяют гирю с номинальной массой, приблизительно равной массе фильтра.

Результат контроля признают положительным, если разность значений измеренной и действительной массы внешней гири, указанной в свидетельстве о поверке (калибровке), не превышает значения погрешности весов.

Примечание - По результатам оперативного контроля рекомендуется вести контрольные карты с целью оценки стабильности и правильности работы весов.

13.3 Постоянный контроль проводят в соответствии с планом внутрилабораторного контроля. При этом проводят проверку соблюдения правильности выполнения процедур подготовки к отбору, проведения отбора механических примесей на фильтры из потока ПГ, транспортирования пробоотборного оборудования, а также функционирования измерительного оборудования в соответствии с ГОСТ ISO/IEC 17025-2019 (подраздел 6.4).

Приложение А

(обязательное)

Погружные пробоотборные зонды

А.1 Требования к конструкции и рекомендации по установке погружного пробоотборного зонда

А. 1.1 Конструкция пробоотборного зонда должна отвечать следующим основным требованиям:

- изготовление зонда из коррозионно-стойкого материала;

- внешняя и внутренняя поверхности должны быть гладкие и отполированные;

- число соединений в конструкциях элементов должно быть минимальным;

- диаметр наконечника пробоотборной трубки от 4 до 10 мм.

Зонд может быть стационарного или съемного типа в зависимости от условий работы и размещения.

Зонд должен быть оборудован соответствующим запорным оборудованием, что обеспечивает возможность подсоединения и отсоединения пробоотборной линии от газопровода.

Зонд устанавливается на газопроводах в соответствии с рекомендациями ГОСТ 31370.

На газопроводах местом отбора проб может служить штуцер, снабженный запорным вентилем, или манометрический штуцер, расположенный на горизонтальном или вертикальном участке трубопровода.

А.1.2 Варианты исполнения наконечников пробоотборного зонда представлены на рисунке А.1.

|

1 - газопровод; 2 - пробоотборный зонд

Рисунок А.1 - Варианты исполнения наконечников пробоотборного зонда

А.2 Требования к месту установки штуцера

Штуцер следует устанавливать на прямом участке газопровода на образующей газопровода строго перпендикулярно к оси с соблюдением следующих требований:

- внутренний диаметр газопровода | D; |

- прямой участок газопровода до пробоотборного сечения | не менее 7 D; |

- прямой участок газопровода после пробоотборного сечения | не менее 2 D. |

А.3 Рекомендации по конструкции манометрического штуцера:

- штуцер должен иметь запорную арматуру и быть заглушенным пробкой;

- в качестве запорной арматуры должны быть использованы либо клиновые задвижки, либо шаровые краны условного диаметра, соответствующего штуцерному.

Приложение Б

(справочное)

Пример предварительного вычисления времени отбора пробы природного газа для получения минимально допустимой массы механических примесей на фильтре

Б.1 Исходные данные:

D - диаметр газопровода, мм;

d - диаметр наконечника пробоотборной трубки, мм;

P - абсолютное рабочее давление в газопроводе, МПа;

m - масса механических примесей на фильтре, осажденных за 1 ч, мг (г);

Линейная скорость газового потока должна находиться в пределах от 1 до 25 м/с.

Б.4 Массу механических примесей m, мг (г), осажденных на фильтре в течение 1 ч, вычисляют по формуле

Таблица Б.1 - Результаты вычислений для установки с погружным зондом и внешним фильтрующим устройством

Q , м /мин | q , м /мин | D, мм | P, МПа | , м/с | d, мм | , м | , мг/м | m, мг | , мг | , ч |

5 | 0,008 | 100 | 0,3 | 10,6 | 4 | 1,4 | 0,1 | 0,1 | 10 | 70,4 |

5 | 0,018 | 6 | 3,2 | 0,1 | 0,3 | 10 | 31,3 | |||

5 | 0,05 | 10 | 8,9 | 0,1 | 0,9 | 10 | 11,3 | |||

10 | 0,016 | 100 | 1 | 21,2 | 4 | 9,5 | 0,1 | 0,9 | 10 | 10,6 |

10 | 0,036 | 6 | 21,3 | 0,1 | 2,1 | 10 | 4,7 | |||

10 | 0,1 | 10 | 59,2 | 0,1 | 5,9 | 10 | 1,7 | |||

25 | 0,0016 | 500 | 4 | 2,12 | 4 | 3,8 | 0,1 | 0,4 | 10 | 26,4 |

25 | 0,0036 | 6 | 8,5 | 0,1 | 0,9 | 10 | 11,8 | |||

25 | 0,01 | 10 | 23,7 | 0,1 | 2,4 | 10 | 4,3 | |||

100 | 0,0016 | 1000 | 10 | 2,12 | 4 | 9,5 | 0,1 | 0,9 | 10 | 10,6 |

100 | 0,0036 | 6 | 21,3 | 0,1 | 2,1 | 10 | 4,7 | |||

100 | 0,01 | 10 | 59,2 | 0,1 | 5,9 | 10 | 1,7 |

Б.7 Предварительно сделанный расчет позволяет выбрать оптимальный диаметр наконечника пробоотборной трубки зонда и времени отбора проб при конкретных параметрах газового потока. Время отбора проб должно быть не менее 1 ч.

Таблица Б.2 - Результаты вычислений для установки со встроенным фильтрующим устройством на линиях низкого давления

Q , м /мин | q , м /мин | D, мм | P, МПа | , м/с | , мм | , м | , мг/м | m, мг | , мг | , ч |

0,25 | 0,25 | 15 | 0,1025 | 23,6 | 15 | 15,2 | 0,1 | 1,5 | 10 | 6,6 |

0,5 | 0,5 | 25 | 0,1063 | 17,0 | 25 | 31,5 | 0,1 | 3,1 | 10 | 3,2 |

1 | 1 | 32 | 0,1063 | 20,7 | 32 | 63,0 | 0,1 | 6,3 | 10 | 1,6 |

Таблица Б.3 - Результаты вычислений для установки со встроенным фильтрующим устройством на линиях высокого давления

Q , м /мин | q , м /мин | D, мм | P, МПа | , м/с | , мм | , м | , мг/м | m, мг | , мг | , ч |

70 | 70 | 250 | 5 | 23,78 | 250 | 207254 | 0,0001 | 20,73 | 500 | 24,13 |

100 | 100 | 1000 | 10 | 2,12 | 1000 | 592154 | 0,0001 | 59,22 | 1000 | 16,89 |

100 | 100 | 1000 | 10 | 2,12 | 1000 | 592154 | 0,0001 | 59,22 | 500 | 8,44 |

150 | 150 | 500 | 10 | 12,74 | 500 | 888231 | 0,0001 | 88,82 | 1000 | 11,26 |

250 | 250 | 500 | 10 | 21,23 | 500 | 1480385 | 0,0001 | 148,04 | 1000 | 6,76 |

250 | 250 | 500 | 10 | 21,23 | 500 | 1480385 | 0,0001 | 148,04 | 500 | 3,38 |

Примечание - В настоящей таблице приведены результаты вычислений для весов с максимальной нагрузкой 300 кг и пределами допускаемой абсолютной погрешности 100 г ( 1000 г) и для весов с максимальной нагрузкой 150 кг и пределами допускаемой абсолютной погрешности 50 г ( 500 г). | ||||||||||

Библиография

[1] | Соглашение о проведении согласованной политики в области стандартизации, метрологии и сертификации/Международное соглашение от 13 марта 1992 г. |

УДК 662.767:658.562:006.354 | МКС 75.060 |

Ключевые слова: природный газ, определение, содержание, механические примеси, массовая концентрация, гравиметрический метод, подготовка фильтров, выполнение измерений, обработка и оформление результатов измерений | |