ГОСТ Р 50139-92

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ СБОРОЧНО-МОНТАЖНОГО ПРОИЗВОДСТВА РАДИОЭЛЕКТРОННЫХ СРЕДСТВ

Общие технические условия

Издание официальное

ГОССТАНДАРТ РОССИИ

Москва

УДК 621.396.69:006.354

Группа 971

Г О С У Д А РС Г ВЕННЫЙ С Т А Н Д А РТ Р О С С ИЙ С К О Й Ф Е Д Е Р А Ц И И

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ СБОРОМ НО-МОНТАЖНОГО ПРОИЗВОДСТВА РАДИОЭЛЕКТРОНН ЫХ СРЕДСТВ

Общие технические условия

ГОСТ P 50139-92

ОКС 31.020

ОКСТУ 6860

Processing equipment General specifications

Дата введения 1993 —07—01

Настоящий стандарт распространяется на сбором но-монтажное технологическое оборудование (далее — оборудование), предназначенное .тля механизации и автоматизации технологических процессов электрического монтажа и сборки радиоэлектронных средств (РЭС).

Но условиям эксплуатации оборудование должно соответствовать исполнению УХЛ категории 4.2 по ГОСТ 15150 со степенью зашиты корпуса от пыли и брызг 1Р44 по ГОСТ 14254.

Вилы оборудования, на которые распространяется стандарт, приведены в приложении 1.

Требования 3.1.3 и 4.2 являются рекомендуемыми.

1 Основные параметры и размеры

1.1 Параметры оборудования и их значения должны соответствовать установленным в конструкторской документации (КД) и технических условиях (ТУ).

Перечень обязательных параметров, которые необходимо указывать в ТУ на оборудование, приведен в приложении 2.

1.2 Электропитание оборудования должно осуществляться от сети переменного тока частотой (50 ± 1) Гц и напряжением 380/220 В ± 10 %. При требованиях к электропитанию, отличных от установленных выше, должны быть предусмотрены специальные источники питания.

1.3 Значения номинальных напряжений выбирают из рядов:

I) для переменного тока — 6.3; 12; 24; 36; 42; 110; 220; 380 В;

2) для постоянного тока — 5; 12; 24; 36; 48; 110; 220 В.

1.4 Погрешность автоматического регулирования и поддержания заданных Джимов (параметров) выбирают из ряда: ± 2,0; ± 2.5; ± 3.0 %.

1.5 Габаритные размеры оборудования выбирают из ряда предпочтительных чисел по ГОСТ 8032.

1.6 Номинальный размер от поверхности пола до опорной поверхности транспортируемых изделий должен быть 950 мм*.

2 Технические требования

2.1 Общие требования

2.1.1 Оборудование должно обеспечивать выполнение заданного технологического процесса, соответствовать требованиям ТУ. комплекта КД на него и настоящего стандарта.

* Размер обязателен для опытно-конструкторских разработок (ОКР). технические 'задания (ТЗ) на которые утверждены после 01.01.95.

Издание официальное

■© Издательство стандартов, 1992 © ИИК Издательство стандартов. 2004

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Госстандарта России

ГОСТ Р 50139-92

2.1.2 Составные части оборудования, требуюшис зашиты от вибрации и ударов, должны быть снабжены амортизирующими устройствами, обеспечивающими защиту от указанных воздействий по всем направлениям, в которых они могут действовать при эксплуатации.

2.1.3 Оборудование, имеющее нагревательные элементы, должно быть оснащено устройствами, отключающими оборудование при достижении температуры выше максимально допустимой, при этом одновременно должна срабатывать сигнальная лампа «Перегрев».

2.1.4 Емкости оборудования, содержащие агрессивные среды, а также трубопроводы для указанных сред должны быть устойчивы к этим средам. Номенклатура сред, их возможная концентрация должны быть указаны в ТЗ и ТУ на оборудование.

2.1.5 Оборудование должно обеспечивать защиту обрабатываемых изделий от воздействия статического электричества (СЭ).

2.1.6 Все запасные и сменные части, входящие в комплект оборудования, должны быть взаимозаменяемы с деталями и сборочными единицами, установленными в оборудовании, и не требовать дополнительной механической обработки при установке.

2.1.7 Движение исполнительных органов (транспортных средств) оборудования при всех ско-ростях и нагрузках, предусмотренных в ТЗ, должно происходить плавно, без заеданий.

2.1.8 Уровень радиопомех, создаваемых оборудованием, должен соответствовать требованиям, предъявляемым к установкам, предназначенным для эксплуатации на промышленных и других предприятиях в соответствии с ГОСТ I’ 51318.11. и не должен превышать значений, установленных в таблице 1.

Таблица 1

Дианином частот. МГц | Напряженность поли радиопомех. дБ | Напряжение радиопомех. дБ |

От 0.15 до 0,50 | 46 | 80 |

Св. 0.50 . 2.50 | 40 | 74 |

» 2.50 » 30.00 | 32 | 66 |

- 30.00 « 300.00 | 46 | 66 |

2.1.9 Монтажные провода не должны иметь натяжения. Гибкие монтажные провода, выходящие из жгута и присоединяемые к неподвижным элементам, должны иметь запас по длине. Запас должен создаваться за счет изгибов проводов у распаиваемых элементов.

2.1.10 Соединения электромонтажных элементов длиной более 30 мм должны быть выполнены изолированными проводами. Соединения длиной 30 мм и менее (перемычки) рекомендуется выполнять неизолированными проводами (проволокой марки ММ по ТУ 16.K7l.087) с последующей изоляцией электроизоляционными трубками.

2.1.11 Соединения электромонтажных элементов, расстояние между которыми может изменяться в процессе эксплуатации оборудования, должны быть выполнены гибкими проводами.

2.1.12 В трубопроводах для цепей управления и сигнализации должны быть предусмотрены запасные провода:

1) один — при общем числе проводов в одной трубе от 4 до 7;

2) два — при общем числе проводов в одной трубе от 8 до 12;

3) три — при общем числе проводов в одной трубе от 13 до 21;

4) при числе проводов в одной трубе свыше 21 добавляют по одному запасному проводу на каждые следующие 10 проводов.

Запасные провода на коротких участках (при длине до 1.0 м включительно) допускается не прокладывать.

2.1.13 Не допускается совместная прокладка в тонкостенной трубе, металлическом рукаве проводов цепей до 42 В с проводами цепей напряжения свыше 42 В.

2.1.14 Линии питания высокочастотной энергией должны быть выполнены коаксиальным кабелем или экранированным проводом.

2.1.15 К параметрическим приборам и к датчикам приборов измерения вакуума провода прокладывают раздельно от силовых и контрольных цепей.

2.1.16 Электромонтаж независимо от значения напряжения следует выполнять проводами, цвет изоляции которых должен соответствовать таблице 2.

2.1.17 Электромонтажные соединения оборудования, которые могут подвергаться механическим воздействиям, воздействиям агрессивных сред, должны быть выполнены, если нет других

ГОСТ I’ 50139-92

указаний в КД, в трубках из поливинилхлоридного пластиката по ГОСТ 19034 или резиновых трубках по ГОСТ 18698. если исключена возможность механического повреждения этих трубок.

Т а б л и и а 2

Наимгноиаиис электрических цепей | Цвет оболочки ииляииоиною проводи |

Силовые цепи постоянного тока Силовые цепи переменного тока Цепи управления, сигнализации, измерения местного освещения переменного тока Цепи управления, сигнализации, измерения и местного освещения постоянного тока Цепи заземления Цсгги нулевого провода | Черный Коричневый Красный (оранжевый, розовый) Синий (фиолетовый, голубой) Зелено-желтый (зеленый) Серый (белый) |

Примечание— Преимущественно следует применять провода, цвет оболочки которых указан вне скобок. Допускается производить электрический монтаж одноцветными проводами. В этом случае на их концах следует устанавливать поливинилхлоридные трубки указанных цветов или маркировать провода номерами цепей в соответствии с электрической схемой. | |

2.1.18 Разветвление проводов, проложенных в трубках или металлических рукавах, осуществляется через электромонтажную арматуру (разветвительные коробки, тройники, угольники и т. п.).

2.1.19 При прокладке электрических проводов в защитных трубах внутренняя поверхность труб должна быть чистой и ровной, без заусенцев и повреждений.

На концы груб должны быть установлены изоляционные втулки, если нет других указаний на чертеже. Радиус изгиба трубы — не менее трех ее диаметров. Чисто изгибов для одной трубы должно быть не более трех.

2.1.20 Для частей оборудования, требующих быстрого демонтажа без применения инструмента, электрическое присоединение следует выполнять посредством соединителей.

2.1.21 На оборудовании, предназначенном для транспортирования в разобранном виде (отдельными частями), в .местах разъема электропроводки должны быть предусмотрены соединители с нумерацией, указанной в технической документации, прилагаемой к оборудованию.

2.1.22 Гидроприводы (пневмоприводы) и входящие в них гидроустройства (пневмоустройств;!) должны быть испытаны на воздействие пробного давления и на герметичность.

Значение пробного давления и степень герметичности должны соответствовать стандартам и (или) ГУ на приводы и входящие в них устройства.

2.1.23 Гидроприводы (пневмоприводы) должны быть оборудованы фильтрами и другими устройствами. предназначенными для очистки рабочей жидкости (газа) и поддержания установленного уровня их чистоты в процессе эксплуатации.

Требования к чистоте рабочей жидкости устанавливают в соответствии с ГОСТ 17216 и ТУ на гидропривод.

Требования к чистоте воздуха устанавливают в соответствии с положениями, установленными в ГОСТ 17433 и ТУ на пневмоприводы.

2.1.24 Конструкция гидропривода должна обеспечивать возможность:

1) заправки и дозаправки рабочей жидкостью закрытым способом;

2) отбора проб рабочей жидкости для контроля за ее состоянием;

3) полного слива рабочей жидкости.

2.1.25 Температура масла в баках гидросистем не должна превышать 60'С, если нет других указаний в ТУ и ТЗ.

2.1.26 Вакуумное оборудование при наличии форвакуумной системы должно быть рассчитано на давление форвакуума свыше 1,3 МПа.

2.1.27 Трубопроводы пневмо- и вакуумных систем должны иметь возможность свободного температурного удлинения, при котором не должно происходить деформации трубопроводов и нарушения герметичности соединений.

2.1.28 Системы трубопроводов и емкости оборудования должны быть рассчитаны на рабочее давление:

воды — до 0.6 МПа; масла в системе смазки — до 2 МПа.

3

ГОСТ Р 50139-92

2.1.29 Шланги подвижных соединений трубопроводов в местах перегибов, подверженных смятию или механическому повреждению, должны быть защищены бронированной металлической оплеткой или другими средствами.

2.1.30 Для защиты от статического электричества трубопроводы должны быть заземлены.

2.1.31 Монтаж гидравлических и пневматических аппаратов, запорной и регулирующей трубопроводной арматуры следует производить с учетом направления потока среды и имеющейся на аппаратах и арматуре маркировки, если нет других указаний на чертежах и схемах.

2.1.32 Прокладка трубопроводов подачи смазки, гидравлических и пневматических систем, электрических проводок и других линий связи не должна затруднять доступа к механизмам: линии связи не должны защемляться движущимися деталями механизмов и зацепляться за них.

В местах гибких связей трубопроводы не должны затруднять перемещения подвижных частей на всем протяжении их хода, иметь опасные напряжения и переломы в местах заделки и присоединения. а также возможные образования витков, петель или складок.

2.1.33 Трубопроводы, в зависимости от транспортируемого в них вещества, должны быть окрашены в соответствующие цвета согласно ГОСТ 14202 и снабжены стрелками для указания направления движения транспортируемого вещества, если нет других указаний на чертежах и схемах.

2.1.34 При монтаже трубопроводов свободного стока жидкостей (растворов, волы, конденсата), а также воздуховодов для влажного воздуха горизонтальным участкам трубопроводов следует придать уклон по горизонтали не менее 1:100 в сторону направления стока.

2.1.35 Патрубки для подключения оборудования к вентиляционной системе должны располагаться преимущественно в задней (от оператора) или верхней части оборудования, если в технических требованиях на оборудование конкретного вида нет других указаний.

2.1.36 Патрубки вентиляционной системы не должны иметь резких переходов сечения, карманов и других застойных зон.

2.1.37 При совмещении разных сред вентиляции в одном патрубке следует учитывать их взаимную ложаро- и взрывоопасность.

Вентиляционные патрубки должны быть снабжены присоединительными фланцами для фаль-иевого или болтового присоединения магистрального вентиляционного трубопровода.

2.1.38 Утечка смазочных, гидравлических и других жидкостей из полостей редукторов, коробок передач, картеров, баков, сосудов и других полостей не допускается.

2.1.39 Оптимальные потребление энергии и масса оборудования обеспечиваются путем соблюдения базовых показателей удельной материалоемкости и энергоемкости.

Базовые показатели удельной материалоемкости и энергоемкости устанавливаются в ТЗ или другой нормативно-технической документации (НТД).

2.2 Требования к функциональным характеристикам

2.2.1 Оборудование должно обеспечивать заданную точность установления и поддержания технологических режимов, а также точность выполнения технологических операций, осуществляемых на нем.

2.2.2 Оборудование для формовки и обрезки выводов изделий электронной техники (ИЭТ) должно обеспечивать сохранность ИЭТ при обработке в соответствии с требованиями НТД, регламентирующей требования к монтажу ИЭТ в аппаратуре, фиксацию и крепление выводов ИЭТ при обработке, в том числе соответствие их требованиям НТД в части соблюдения качества обрезки и формовки. Усилие прижатия выводов микросхем у корпуса в начале формовки — не менее 0.5 усилия прижатия в конце формовки. Усилие прижатия на один вывод в конце формовки — (14.7 ± 0,15) Н.

Значение динамического растягивающего усилия в месте выхода вывода из корпуса при формовке в установленных НТД случаях не должно превышать 2.45 Н на каждый вывод.

2.2.3 Оборудование для лужения выводов ИЭТ должно обеспечивать:

1) контроль поддержания температуры расплате иного припоя с точностью ± 10 *С;

2) температуру расплавленного припоя не более 260 С:

3) время нахождения выводов в расплавленном припое не более 2 с;

4) число погружений одних и тех же выводов (для исправления дефектов лужения) не более 2:

5) при погружении в расплавленный припой расстояние от тела корпуса ИЭТ до зеркала припоя не менее 1 мм:

6) интервал между двумя погружениями одних и тех же выводов не менее 5 мин.

2.2.4 Оборудование для установки ИЭТ на печатные платы должно обеспечивать установку ИЭТ в соответствии с требованиями государственного стандарта на автоматизированную сборку аппаратуры и требованиями НТД по заданной программе.

4

ГОСТ I’ 50139-92

2.2.5 Оборудование для установки и пайки ИЭТ на печатных платах должно обеспечивать:

I) установку и пайку ИЭТ в соответствии с требованиями государственною стандарта на автоматизированную сборку аппаратуры и требованиями НТД по заданной программе;

2) точность позиционирования ± 0.05 мм;

3) время пайки ИЭТ не более 3 с;

4) автоматический контроль и поддержание температуры пайки в заданных пределах с точностью ± 10 'С;

5) температуру пайки не более 270 С.

2.2.6 Оборудование для пайки электронных модулей 1-го уровня (Э.М1) волной или погружением (протягиванием) должно обеспечивать:

I) нанесение флюса, предварительный подогрев и автоматизированную групповую пайку ЭМ 1 на основе односторонних и двухсторонних печатных плат;

2) время готовности оборудования к работе после подачи электро- и пневмопитания не более 60 мин;

3) температуру припоя не более 300 "С;

4) автоматический контроль и поддержание температуры пайки в заданных пределах с точностью ± 10 *С;

5) время пайки от 2 до 10 с;

6) скорость транспортирования ЭМ 1 в пределах 0.5—6.0 м/мин;

7) температуру предварительного подогрева ЭМ 1 не менее 40 *С.

2.2.7 Оборудование для отмывки ЭМ 1 водными растворами с неорганическими растворителями должно обеспечивать:

I) удаление с поверхности ЭМ 1 загрязнений в виде канифольных и других флюсов и паяльных паст;

2) время готовности к работе после подачи электро- и пневмопитания не более 60 мин;

3) температуру водного раствора горячей воды для отмывки, горячего воздуха для сушки не менее 50 “С;

4) давление струи водного раствора, горячей воды для ополаскивания ЭМ1 не менее 0.15 Па;

5) скорость транспортирования ЭМ1 не более 0.2 м/мин;

6) давление воздуха для сушки не менее 0.4 МПа.

2.2.8 Оборудование для сушки должно обеспечивать:

I) удаление влаги с поверхности ЭМ1 и изнутри печатной платы;

2) время готовности к работе после подачи электро- и пневмопитания не более 60 мин:

3) температуру сушки не менее 60 "С;

4) скорость транспортирования ЭМ1 не более 10 мм/мин.

2.2.9 Оборудование для влагозашиты должно обеспечивать:

I) нанесение на поверхность ЭМ 1 защитных покрытий с целью предотвращения гальванической коррозии;

2) время готовности к работе после подачи электро- и пневмопитания не более 15 мин:

3) время выдержки в ванне не менее 20 с;

4) температуру сушки в пределах 65—100 “С;

5) скорость погружения (окунания) и извлечения ЭМ1 из ванны не более 1.0 м/мин.

2.2.10 Исполнительные механизмы и транспортные средства должны функционировать, в том числе позиционировать, с точностью, указанной в ТУ и эксплуатационной документации (ЭД) на оборудование.

2.2.11 Системы блокирования, зашиты, запрета и устройств последовательности действий должны срабатывать при имитации неправильных и ошибочных действий в соответствии с требованиями ТУ на оборудование (программой испытаний).

2.2.12 Органы ручного управления должны обеспечивать изменение регулируемого параметра оборудования (частоту вращения, давление, напряжение, силу тока и т. п.) в заданном диапазоне регулирования в соответствии с требованиями КД. при этом зона нечувствительности регулировки (люфт) не должна составлять более 10 % значения хода органа управления, если в ТУ на оборудование нет других указаний.

2.2.13 Действительное значение регулируемого параметра должно соответствовать положению шкал, индексов индикационных устройств или показаниям измерительных приборов (с учетом их погрешности) и не должно отличаться более чем на ± 10 % от измеренного значения параметра, если в ГУ на оборудование нет других указаний.

5

ГОСТ Р 50139-92

2.2.14 В случае, если оборудование работает в составе гибких производственных систем (ГНС), то оно должно быть функционально и конструктивно совместимо с транспортной системой ГНС.

2.2.15 В оборудовании должна быть предусмотрена нулевая зашита, отключающая работу исполнительных механизмов (двигателей, нагревателей, электропневмоклапанов и т. д.) при исчезновении напряжения питающей сети. Кулевая защита должна иметь задержку на отключение на время не более 0.15 с. При подаче временно исчезающего напряжения исполнительные механизмы не должны возобновлять свою работу без дополнительного включения.

2.2.16 Оборудование должно автоматически останавливаться при отсутствии давления в магистрали сжатого воздуха с индикацией причины остановки.

2.2.17 Оборудование должно останавливаться при отсутствии вытяжной вентиляции с индикацией причины остановки.

2.2.18 Оборудование должно автоматически останавливаться при заедании ИЭТ при выходе из узлов распаковки, формовки, лужения и прочих устройств входа и выхода.

2.2.19 Оборудование должно обеспечивать сохранность печатных проводников и контактных площадок печатных плат при монтаже ИЭТ. сохранность корпусов и выводов ИЭТ при их подготовке и установке, а также неповреждение жил и изоляции проводов, оплетки кабелей.

2.2.20 Оборудование должно сохранять работоспособность при отклонениях напряжений питающей сети на ± 10 % номинального значения.

2.3 Требования к материалам и комплектующим изделиям

2.3.1 Все материалы и комплектующие изделия, поступающие от внешних поставщиков, должны соответствовать ТУ, КД и стандартам, иметь штамп ОГК предприятия-изготовителя или документ, подтверждающий их качество.

2.3.2 Комплектующие изделия должны подвергаться входному контролю и иметь документ, подтверждающий проведение входного контроля.

Порядок проведения входного контроля и номенклатур комплектующих изделий определяются инструкцией предприятия-изготовителя, согласованной с главным конструктором оборудования.

2.3.3 Материалы и комплектующие изделия, применяемые в оборудовании, по своим техническим характеристикам, в том числе показателям надежности и эксплуатационным параметрам, должны обеспечивать выполнение требований, предъявляемых к оборудованию.

2.4 Требования надежности

2.4.1 Средняя наработка оборудования на отказ должна быть не менее 1000 ч. если нет других указаний в ТЗ.

2.4.2 Среднее время восстановления оборудования должно быть не более 2 ч, если нет других указаний в ТЗ.

2.4.3 Средний срок службы оборудования должен быть не менее 5 лет при двухсменной работе, если нет других указаний в ТЗ.

Примечание — Критерии отказа и предельного состояния устанавливают по ГОСТ 27.203 в ТЗ на конкретное оборудование.

2.5 Требования эргономики и технической эстетики

2.5.1 Оборудование должно иметь товарный вид и соответствовать художественно-конструкторскому проекту. Комплектность художественно-конструкторского проекта устанавливают в ТЗ на изделие.

2.5.2 Надписи на панелях должны быть выполнены шрифтами З-ПрЗ и 4-ПрЗ по ГОСТ 26.008, если нет других указаний в КД.

2.5.3 Крепление внешних установочных элементов (ВУЭ) должно быть обеспечено без видимого крепежа.

2.5.4 Плоскости лицевых панелей должны иметь зоны индикации, управления и коммутации, построенные на основе координатной сетки с модулем 10 мм, при этом ВУЭ должны располагаться в углах координатной сетки.

2.5.5 Расположение входа обрабатываемых изделий на оборудовании должно быть слева, а выхода — справа от оператора. Основным направлением движения обрабатываемых изделий относительно оператора должно быть обеспечено направление:

Г) слева направо — при прямолинейном движении;

2) против часовой стрелки — при вращательном движении.

6

ГОСТ I’ 50139-92

2.5.6 Пульты управления в части эргономических требовании должны соответствовать ГОСТ 23000.

2.5.7 Ручки основных оперативных органов управления должны быть размещены на лицевых панелях оборудования или в пультах управления и не должны произвольно изменять своего положения при работе оборудования.

2.5.8 Ручки органов управления, применение которых установлено в особых правилах, должны быть снабжены блокирующими устройствами, предохраняющими их от случайного включения (отключения).

2.5.9 Шкалы приборов (экраны индикаторов и т. п.) должны быть расположены так. чтобы обеспечивалось удобное наблюдение за ними из рабочего положения оператора.

2.5.10 Органы управления, которыми необходимо пользоваться одновременно с наблюдением за шкалой прибора (экрана и т. п.). должны быть размещены так. чтобы при пользовании ими шкалы (экраны) не закрывались рукой.

2.5.11 Выключатели и переключатели, используемые в оборудовании, должны соответствовать ГОСТ 22613. ГОСТ 22614. ГОСТ 22615.

2.5.12 Лакокрасочные покрытия на внешних поверхностях оборудования по своим декоративным свойствам должны соответствовать ГОСТ 9.032 и ГОСТ 23852.

2.5.13 Поверхность лицевых панелей должна быть матовой или полуматовой и не иметь бликов.

2.6 Требования стойкости к внешним воздействиям

2.6.1 Оборудование должно сохранять свои характеристики в пределах норм, установленных ГУ на оборудование, при эксплуатации и испытаниях в условиях по ГОСТ 15150 для исполнения УХЛ категории 4.2:

I) верхнее значение рабочей температуры воздуха 35 “С;

2) нижнее значение рабочей температуры воздуха 15 ’С;

3) верхнее значение относительной влажности воздуха 80 % при температуре 25 "С;

4) верхнее рабочее значение атмосферного давления 107,6 кПа (800 мм рт. ст.);

5) нижнее рабочее значение атмосферного давления 84 кПа (630 мм рт. ст.).

2.6.2 Оборудование должно сохранять работоспособность и значения параметров в пределах норм, установленных в стандартах и (или) ТУ на конкретное оборудование, не должно иметь механических или других видов повреждений после воздействия на него в упакованном виде следующих факторов:

I) ударных нагрузок многократного действия с пиковым ускорением не более 147 м/с2 (15 g) при длительности действия ударного ускорения 10—15 мс;

2) температуры от минус 50 до плюс 60 ‘С:

3) верхнего значения относительной влажности воздуха 100 % при температуре 35 "С.

2.7 Требования безопасности

2.7.1 Оборудование, имеющее доступные прикосновению металлические нетоковедущие части, которые вследствие повреждения изоляции могут оказаться под электрическим напряжением, должно иметь на корпусе зажим защитного заземления по ГОСТ 21130.

Диаметр болта (шпильки, винта) заземляющего зажима выбирают по ГОСТ 12.2.007.0.

2.7.2 Возле зажима защитного заземления должна быть площадка по ГОСТ 12.2.007.0.

2.7.3 Вохте зажима защитного заземления должен быть расположен знак заземления по ГОСТ 21130.

2.7.4 Электрическое сопротивление между заземляющим зажимом и любой металлической нетоковедущей частью оборудования, на которой установлены элементы электрооборудования и контроля, которые в результате пробоя изоляции могут оказаться пол напряжением свыше 42 В переменного тока и 110 В постоянного тока, не должно превышать 0.1 Ом.

2.7.5 Изоляция электрических цепей относительно корпуса и цепей между собой должна выдерживать в течение 1 мин без пробоя и поверхностного перекрытия испытательное напряжение переменного тока частотой 50 Гн. Значение испытательного напряжения определяется в зависимости от номинального напряжения цепи по ГОСТ 24686.

2.7.6 Сигнальная лампа «СЕТЬ* должна автоматически загораться при подаче на оборудование электрического напряжения.

2.7.7 Оборудование должно иметь блокирующее устройство, исключающее самопроизвольное его включение в случае возобновления подачи временно исчезнувшего электрического напряжения, независимо от положения органов управления.

7

ГОСТ Р 50139-92

При отсутствии блокирующего устройства должны быть предусмотрены специальные замки с вынимающимися ключами или винтами, требующими специального инструмента.

2.7.Х Механизмы, приводы, движущиеся части оборудования должны быть закрыты защитными кожухами в соответствии с требованием ГОСТ 12.2.003.

2.7.9 У мест ввода кабеля электропитания и на съемных кожухах корпуса оборудования должны быть нанесены знаки электрического напряжения по ГОСТ 1* 12.4.026.

2.7.10 Возле сигнальных ламп и органов управления, а также на световых табло должны быть нанесены четкие и ясные надписи или символы по ГОСТ 12.4.040. указывающие назначение.

2.7.11 Встроенные в технологическое оборудование светильники местного освещения должны создавать освещенность в соответствии с требованиями «Строительных норм и правил* (СНиП 11-4). При этом должны быть исключены стробоскопическим и ослепляющий эффекты. Рабочее напряжение светильников местного освещения выбирают в зависимости от классификации помещения по электроопасности в соответствии с требованиями «Правил устройства электроустановок».

2.7.12 Оборудование должно иметь устройство для его подъема и перемещения грузоподъемными механизмами в соответствии с требованиями ГОСТ 12.2.003.

2.7.13 Октавные и корректированные уровни звуковой мощности при работе оборудования на холостом ходу и пол нагрузкой не должны превышать значений, указанных в таблице 3.

Т а б л и ц а 3

Суммарная номи мильная МОЩНОСТЬ злек гродпи гаiеле й приводов, кВ» | Уровни Жуковой мощнос1и Lf. цБ, в октавных полосах со срелкс1самегри’1сскимм частотами. Ги | Корректированный уровень звуковой мошносп! Сул, аБЛ | |||||||

63 | 125 | 25» | 500 | 1000 | 2000 | 4000 | 8000 | ||

До 2 | 82 | 82 | S2 | 82 | 79 | 77 | 75 | 73 | 84 |

Св. 2 » 4 | 89 | 89 | 89 | 89 | 86 | 84 | 82 | 80 | 91 |

• 4 | 95 | 95 | 95 | 95 | 92 | 9IJ | 88 | 86 | 97 |

Уровни звукового давления, создаваемые оборудованием в зоне работы оператора, не должны превышать значений, приведенных в таблице 4.

Т а б л и ц а 4

Среднегеометрические частот октавных полос. Гп | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

Уровни звукового давления. дБ | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 |

2.7.14 Автоматический выключатель и предохранители должны обеспечивать защиту силовых цепей, цепей управления и электрооборудования от воздействия токов короткого замыкания и перегрузок.

2.7.15 Температура нагрева наружных поверхностей оборудования должна быть не более 45 "С.

2.7.16 В оборудовании, работа которого связана с применением вредных для здоровья или загрязняющих рабочую среду веществ, должна быть предусмотрена возможность подключения к местной вытяжной вентиляции и другим устройствам, исключающим влияние этих веществ на обслуживающий персонал или выброс в атмосферу в количестве, превышающем предельно допустимые концентрации в соответствии с ГОСТ 12.1.005.

2.7.17 Интенсивность теплового облучения на рабочих местах не должна превышать 300 Вт/м2.

2.S Маркировка

2.Х. 1 На оборудовании и его составных частях согласно указанию на чертежах должна быть прикреплена фирменная планка, на которой указываются обозначение оборудования, его заводской номер и год выпуска.

2.8.2 Все составные части оборудования, в том числе детали и сборочные единицы, снятые с изделия по условиям транспортирования и записанные в ЭД и в ТУ на оборудование, должны иметь маркировку с соответствующим обозначением.

Маркировка должна быть нанесена краской в местах, предусмотренных КД. удобных для чтения и не портящих товарный вид оборудования в сборе, или должна быть прикреплена бирка с обозначением детали или сборочной единицы.

ГОСТ I’ 50139-92

Марку, цвет, номер шрифта устанавливают в КД на оборудование.

2.8.3 Маркировочные надписи на фирменной планке могут быть выполнены фотохимическим способом. Заводской номер оборудования допускается выполнять ударным способом.

2.8.4 Маркировка оборудования должна оставаться четкой и прочной в течение гарантийного срока службы.

2.9 Упаковка

2.9.1 Упаковку и консервацию оборудования, его составных частей, сборочных единиц и деталей, снимаемых с изделия по условиям транспортирования, производят в соответствии с требованиями ГОСТ 9.014 и ТУ на оборудование.

2.9.2 Перед упаковкой все неокрашенные наружные металлические поверхности оборудования должны быть покрыты солидолом Ж по ГОСТ 1033 или подобным материалом и защишены упаковочной парафинированной бумагой марки Ы1-3—35 по ГОСТ 9569 или подобным материалом.

2.9.3 Запасные инструменты и принадлежности (ЗИП), входящие в комплект поставки, должны быть завернуты в упаковочную парафинированную бумагу марки БП-3—35 по ГОСТ 9569 или в подобный материал с предварительным покрытием неокрашенных металлических поверхностей солидолом Ж по ГОСТ 1033 или подобным материалом и вложены в пеналы, футляры, коробки и т. п., установлены (уложены) в предусмотренные для них места или упакованы в соответствии с требованиями ТУ на оборудование или чертежей на упаковку.

2.9.4 На оборудовании вблизи наиболее подверженных коррозии поверхностей в местах, указанных в чертежах, должны быть прочно закреплены мешочки с силикагелем марки КСМГ по ГОСТ 3956 с содержанием влаги не более 2 % или с другим подобным материалом.

2.9.5 Подвижные элементы (детали, сборочные единицы) оборудования должны быть зафиксированы (закреплены) на время транспортирования от самопроизвольного перемещения, что должно быть отражено в КД (в сборочном чертеже оборудования или сборочной единицы, габаритном чертеже), а также в ТУ. техническом описании, инструкции по эксплуатации на оборудование с указанием способа крепления.

2.9.6 Оборудование или его составные части, если нет других указаний в ГУ на оборудование, должны быть помешены в чехлы из поливинилхлоридной пленки марки В по ГОСТ 16272 в соответствии с требованиями настоящего стандарта и ТУ на оборудование и упакованы в транспортные яшики. изготовленные в соответствии с КД на упаковку и ГОСТ 10198. ГОСТ 5959. ГОС Г 2991.

Заключительные швы чехла должны быть заварены.

2.9.7 Крепление оборудования и его составных частей должно исключать самопроизвольное перемещение его внутри ящика, не обусловленное средствами амортизации, при транспортировании и погрузочно-разгрузочных работах.

2.9.8 ЭД. прилагаемая к оборудованию, должна быть скомплектована, сброшюрована, завернута в водонепроницаемую бумагу по ГОСТ 8828. вложена, заварена в пакет из поливинилхлоридной пленки марки В по ГОСТ 16272 и закреплена в соответствии с чертежом на упаковку.

При наличии большого объема ЭД допускается упаковывать ее в отдельный ящик.

Если оборудование упаковано едва или более транспортных ящика, то ЭД помешают в ящик с первым номером грузового места.

2.9.9 В каждый укладочный яшик (футляр, чехол и т. п.), помещенный в транспортную тару, должен быть вложен упаковочный лист, предварительно упакованный в пакет из поливинилхлоридной пленки марки В по ГОСТ 16272. Шов пакета должен быть заварен. Нумерация укладочных ящиков (футляров, чехлов и т. п.) со съемными частями ЗИП. помешенными в транспортный ящик (грузовое место), должна быть произведена цифрами через тире. Например: 1 — 1; 2—1: 3—1; . . . 1—2; 2—2; 3—2 и т. д., где первая цифра обозначает порядковый номер места (укладочного ящика, футляра, чехла и т. п.) в транспортном ящике, а вторая — номер транспортного яшика в грузовой партии.

2.9.10 Упаковочный лист на оборудование, подписанный лицом, проводившим упаковку, и заверенный подписью и штампом службы технического контроля с указанием даты упаковки, укладывают в пакет из поливинилхлоридной пленки марки В по ГОСТ 16272 с последующей заваркой швов и помещают в специальный карман, защищенный от воздействия атмосферных осадков.

Карман должен быть прочно прикреплен с внешней стороны ящика к одной из торцовых стенок с правой стороны. На кармане должна быть нанесена надпись «Упаковочный лист».

2.9.11 В специальный карман на наружной стенке транспортного яшика. имеющего первый

9

ГОСТ Р 50139-92

номер грузового места, должны быть вложены памятка потребителю по обращению с оборудованием до запуска его в эксплуатацию и упаковочная ведомость, содержащая следующие данные:

1) товарный знак;

2) наименование и обозначение оборудования и его составных частей с указанием их наименования. обозначения, количества составных частей, номера грузового места, в которое они помещены;

3) обозначение ТУ на оборудование;

4) месяц и год упаковки:

5) штамп-номер упаковщика:

6) штамп службы технического контроля;

7) штамп представителя заказчика, если оборудование принимает представитель заказчика:

X) общее число пломб на транспортной таре:

9) вид оттиска на пломбах.

Ведомость упаковки составляют в случае упаковывания оборудования в два или более грузовых места. При упаковывании оборудования в одно грузовое место составляют упаковочный лист.

2.9.12 Язя обеспечения защиты транспортной тары с упакованным оборудованием и его составными частями от непосредственного воздействия атмосферных осадков крышка транспортной тары должна быть покрыта с наружной стороны рубероидом марки РКМ-350Б по ГОСТ 10923.

2.9.13 Транспортные яшики (грузовые места) с упакованным оборудованием и его составными частями должны быть, при необходимости, обиты стальной лентой по ГОСТ 3560 и опломбированы по ГОСТ 1X680 и КД на упаковку. Способ установки пломб должен исключать возможность вскрытия ящиков без повреждения пломб.

2.9.14 На транспортную тару (на каждое грузовое место) с упакованным оборудованием и его составными частями должна быть нанесена окраской по трафарету быстровысыхаюшей и несмываемой черной краской транспортная маркировка, содержащая манипуляционные знаки № 1.3, 9, II. 12, основные, дополнительные и информационные надписи по ГОСТ 14192.

2.9.15 Маркировка на транспортной таре не должна осыпаться, расплываться и выцветать в течение срока транспортирования и хранения оборудования.

2.9.16 Транспортная тара должна быть прочной и обеспечивать защиту упакованного оборудования от механических повреждений в условиях транспортирования, установленных настоящим стандартом и ТУ на оборудование.

2.9.17 Размещение и крепление грузовых мест в транспортных средствах должны обеспечивать устойчивое положение грузового места и исключать возможность смещения его при транспортировании.

2.10 Транспортирование и хранение

2.10.1 Оборудование может транспортироваться при температуре окружающего воздуха от плюс 60 до минус 50 ‘С и относительной влажности воздуха 100 %.

2.10.2 Оборудование должно храниться в упаковке, предусмотренной настоящим стандартом и ТУ на оборудование.

Условия хранения — по группе 4 ГОС! 15150, если нет других указаний в ТУ на оборудование, при отсутствии в окружающей среде паров кислот, щелочей и других агрессивных примесей.

2.11 Требования охраны окружающей среды

2.11.1 Конструкция оборудования должна предусматривать устройства, обеспечивающие отсутствие утечки в окружающее пространство, в том числе и через вентиляционные устройства, агрессивных, токсичных и других экологически опасных и вредных производственных выбросов по ГОСТ 12.0.003.

2.11.2 По состоянию санитарно-защитной зоны окружающей среды оборудование должно отвечать требованиям ГОСТ 12.1.005 и «Санитарным нормам проектирования промышленных предприятий» (СН 245—78), утвержденным Госстроем СССР 05.11.71.

3 Приемка

3.1 Основные положения

3.1.1 Для контроля соответствия оборудования требованиям ТЗ, ГУ и КД проводят следующие вилы испытаний:

предварительные,

приемочные, приемосдаточные, периодические, квалификационные.

Ю

ГОСТ I’ 50139-92

Обязательность проведения предварительных и приемочных испытаний при создании опытных образцов оборудования устанавливают в ТЗ на разработку оборудования.

3.1.2 Метрологическое обеспечение испытаний осуществляют в соответствии с государственными стандартами и другой Н ГД по метрологическому обеспечению.

Применяемые средства при испытаниях, измерениях, контроле должны быть аттестованы (поверены) в сроки, установленные для этих средств.

3.1.3 Виды и последовательность испытаний на соответствие требованиям настоящего стандарта приведены в таблице 5.

Таблииа5

Номер пункта | Испытания | Испытания серийною образца | |||||

Наименование проверки | технических требований. | метода | опытного образца (опытной партии) | кволифика- | приемов | пермоди | |

требований безопасности | контроля | прел парк* тел ьмыс | приемом' мыс | иконные | сдаточные | ческие | |

Проверка основных параметров | 1.1 1.2 1.3 1.4 | 4.2.1 | + | + | 4 | 4 | 4 |

Проверка габаритных и установочных размеров | 1.5 1.6 | 4.2.2 | + | + | 4 | — | 4 |

Проверка на соответствие ТУ, КД и настоящего стандарта | 2.1.1 | 4.2.3 | + | 4 | 4 | 4 | 4 |

Проверка зашиты от вибрации и ударов | 2.1.2 | 4.2.4 | + | + | 4 | — | — |

Проверка наличия отключающего устройства нагревательных элементов при достижении максимально допустимой температуры | 2.1.3 | 4.2.5 | + | + | 4 | 4 | |

Проверка составных частей на устойчивость к агрессивным средам | 2.1.4 | 4.2.6 | + | + | 4 | — | 4 |

Проверка зашиты обрабатываемых изделий от воздействия СЭ со стороны оборудования | 2.1.5 | 4.2.7 | + | + | 4 | — | 4 |

Проверка взаимозаменяемости запасных и сменных частей | 2.1.6 | 4.2.8 | — | 4 | 4 | — | 4 |

Проверка плавности движения исполнительных органов (транспортных средств) | 2.1.7 | 4.2.9 | + | 4 | 4 | 4 | 4 |

Проверка уровня создаваемых радиопомех | 2.1.8 | 4.2.10 | + | 4 | 4 | — | 4 |

Проверка правильности электромонтажа | 2.1.9-2.1.21 | 4.2.11 | + | 4 | 4 | 4 | 4 |

Проверка основных параметров гидроприводов (пневмоприводов) | 2.1.22 2.1.23 | 4.2.12 4.2.13 | — | 4 4 | 4 4 | — | 4 4 |

II

ГОСТ Р 50139-92

Продолжение таблицы 5

Наименование проверки | Комер пункта | Испытания опытною обрита (опытной партии) | Испытания серийного образца | ||||

технпческих требований, требований бе киис пости | метода контроля | квазифика* UKONМЫС | пригни-слиточные | перноик ческне | |||

предвари-тельные | приемочные | ||||||

Проверка требований к конструкции гидравлических (пневматических) приводов, аппаратуры, трубопроводов | 2.1.24-2.1.37 | 4.2.11 | — | 4- | + | 4 | |

Проверка утечки смазочных и других жидкостей ид различных полостей оборудования | 2.1.38 | 4.2.14 | 4 | 4- | + | 4 | 4 |

Проверка потребления энергии оборудованием и массы оборудования | 2.1.39 | 4.2.15 | — | 4- | 4- | — | — |

Проверка правильности функционирования исполнительных механизмов | 2.2.1-2.2.18 | 4.2.16 | + | 4- | 4 | 4 | 4 |

Проверка сохранности печатных проводников, контактных площадок печатных плат, корпусов и выводов ИЭТ. жил. изоляции. оплетки проводов и кабелей | 2.2.19 | 4.2.17 | + | 4- | 4 | 4 | |

Проверка работоспособности оборудования при отклонениях напряжений питающей сети | 2.2.20 | 4.2.18 | + | 4- | 4 | — | 4 |

Проверка материалов и комплектующих изделий на | 2.3.1 2.3.2 | 4.2.19 | — | — | 4 | 4 | 4 |

соответствие требованиям КД. ТУ и настоящего стандарта | 2.3.3 | 4.2.20 | 4 | 4 | 4 | ||

Проверка показателей надежности | 2.4.1-2.4.3 | 4.2.21 | — | 4- | 4 | — | 4 |

Проверка эргономических и эстетических требований | 2.5.1-2.5.13 | 4.2.22 | + | 4- | 4 | — | — |

Проверка требований по устойчивости к внешним воздействиям Проверка требований техники безопасности, в том числе: | 2.6.1 2.6.2 | 4.2.23 | 4- | 4 | 4 | ||

12

ГОСТ I’ 50139-92

Продолжение таблицы 5

Наименование проверки | Номер пункта | Испытания опытного образца (опытной партии) | Испытания серийного обрати | ||||

технических требований, требований безопасности | методе как гриля | квалифика-Ииониые | прмемо-сделочные | периоди* ческис | |||

прелнири* тельные | приемом' мыс | ||||||

Проверка наличия зажима заземления, знака заземления, предохраняющих устройств на механизмах приводов, знака электрического напряжения, надписей и символов возле сигнальных ламп и органов управления, устройства для подъема и передвижения грузоподъемными механизмами; проверка подключения вытяжной вентиляции | 2.7.1 2.7.2 2.7.3 2.7.8 2.7.9 2.7.10 2.7.12 2.7.16 | 4.2.24 | + | + | 4- | + | 4- |

Проверка электрического сопротивления между зажимом заземления и любой металлической негоко-ведушей частью оборудо-вания | 2.7.4 | 4.2.25 | + | + | 4- | + | 4- |

Проверка электрической прочности ИЗОЛЯЦИИ | 2.7.5 | 4.2.26 | + | + | 4- | + | 4- |

Проверка наличия работы сигнальной лампы | 2.7.6 | 4.2.27 | — | + | 4- | 4- | 4- |

Проверка наличия блокирующего устройства, исключающего самопроизвольное включение оборудования | 2.7.7 | 4.2.28 | — | + | 4- | 4- | |

Проверка освещенности рабочей зоны | 2.7.11 | 4.2.29 | — | + | 4- | — | 4- |

Проверка уровней звукового давления, создаваемого оборудованием | 2.7.13 | 4.2.30 | — | + | 4- | — | 4- |

Проверю! защиты от перегрузок и токов короткого замыкания | 2.7.14 | 4.2.31 | + | + | 4- | 4- | |

Проверка температуры нагрева наружной поверхности и тепловых излучений | 2.7.15 2.7.17 | 4.2.32 | — | + | 4- | 4- | |

Проверка качества на- | 2.8.1-2.8.3 | 4.2.33 | — | + | 4- | + | 4- |

несения и правильности маркировки | 2.8.4 | 4.2.34 | — | + | 4- | + | 4- |

Проверка консервации | 2.9.1-2.9.4 | 4.2.35 | — | — | 4- | + | 4- |

Проверка качества упа- | 2.9.5-2.9.7 | 4.2.36 | — | — | 4- | + | 4- |

ковки оборудования | 2.9.8-2.9.11 | 4.2.37 | — | — | 4- | + | 4- |

2.9.12-2.9.14 | 4.2.38 | — | — | 4- | + | 4- | |

13

ГОСТ Р 50139-92

Окончание таблицы 5

Наименование проверки | Номер пункта | Испытания опытного обратна (опытной партии} | Испытания серийного обратна | ||||

технических требований, требоманяй бе son лености | мегоде контроля | киалифика-ннаймыс | приема* слиточные | пернаии ческие | |||

предвари* тгльмы с | приемам' нм с | ||||||

Проверка маркировки и | 2.9.15. 2.9.16 | 4.2.39 | — | — | + | + | 4 |

качества транспортной та- | 4.2.40 | — | — | 4 | + | 4 | |

ры Проверка условий гран- | 2.9.17 | 4.2.41 | _ | + | _ | 4 | |

спортирования | 2.10.1. 2.10.2 | 4.2.42 | — | — | + | — | 4 |

Проверка требований по охране окружающей среды | 2.11.1. 2.11.2 | 4.2.43 4.2.44 | + | 4 | |||

Примечания

I Знак •<+<■ означает, что испытания проводят, знак ■>—» — не проводят.

2 Проверки по 2.9.1—2.9.17. 2.10.1. 2.10.2 проводят при передаче оборудования потребителю (опытнопромышленной эксплуатации).

Испытания оборудования в соответствии с таблицей 5 проводят с учетом требований аналогичной таблицы, приведенной в 1 У.

3.1.4 В случае изменения конструкции, принципиальной схемы и других изменений по указанию начальника ОГК предприятия-изготовителя допускается проводить другие виды дополнительных испытаний в соответствии с программой и методикой испытаний предприятия-изготовителя.

3.2 Предварительные испытания

3.2.1 Предварительные испытания опытного образна (опытной партии) проводят для определения соответствия оборудования требованиям ТЗ, стандартов и технической документации и для решения вопроса о возможности представления оборудования на приемочные испытания.

3.2.2 Предварительные испытания опытного образца (опытной партии) организует и проводит предприятие-разработчик при необходимости с привлечением предприятия — изготовителя серийной продукции в соответствии с программой и методикой испытаний (ПМ) по ГОСТ 2.106.

Разрабатывают, согласовывают и утверждают ИМ в порядке, установленном на предприятии-разработчике.

3.2.3 Изготовитель опытного образца перед проведением испытаний после завершения его сборки и настройки должен представить разработчику контрольный талон отдела технического контроля (ОТК) на соответствие образца требованиям ТЗ и КД.

3.2.4 В процессе испытаний оборудования ход и результаты испытаний фиксируют в порядке, установленном ПМ испытаний.

3.2.5 Испытания могут быть прерваны или прекращены в случаях:

1) несоответствия опытного образца требованиям ТЗ или КД;

2) выхода из строя испытуемого опытного образна.

3.2.6 Испытания считают законченными, если опытный образец соответствует требованиям ГЗ. ПМ и ТУ. а результаты испытаний оформлены актом, подтверждающим выполнение ПМ и содержащим оценку результатов испытаний.

Оценка результатов испытаний должна содержать конкретные, точные формулировки, обеспечивающие их однозначное понимание. При отрицательных результатах испытаний указывают невыполненные требования ТЗ. пути устранения замечаний и порядок повторной проверки оборудования после устранения недостатков.

3.2.7 Применяемые средства испытаний, измерений и контроля должны соответствовать требованиям ПМ. При проведении испытаний обеспечивают правильность применения указанных средств и проведения измерений и контроля.

Порядок и сроки аттестации (поверки) нестандартных средств испытаний, измерений и кон-троля. используемых при проведении испытаний опытных образцов оборудования, подлежат согласованию со службой технического контроля и метрологической службой предприятия.

14

SI

-эй хнньоштэомэиОи nopoxoxodu юшгийофо иинвхниэи xHiiboxBrooKandii нхвхярХсэя | rt f яоххафар винааонхинсоя ниьиОи винанвйхс^ и винэсавня он хо<вяирнвнвхэо китмюглиодо kxKaxdu •aoncadgo (xBnxdBu) xudbruworNc xnncpd я вэхитоткнпои ‘яоххэфэр иинажМвндо Hdy ОПТ

BvaxHfloxoxcu-BUXBuduPadu dэнэжни цнняввх mlh ярэхивоаохм! и davodxuox цннаввх xaupapaduo винвяорМодо biu rdgo oxohhbp axHandu x винарпвчхгайи и nxxogrdop цапцрняввР яхаонжоксод ошахиаохохси onampdflcoa аин -BaoPAdogo с 'HHamEdxadu чххчд ннжрор винвхниэи ох ‘эинвяоР.Иодо вн Д1 omnpaogadx Хконро пд вхох KHHcnoVAdogo аияхэхаяхооэан онаж&1вндо хэРХд хвинвхниэн xnndoiaou udu ииэд бру

'HnaPaaodu ирнд ан винвхниэи KHdoxox он ‘аинвяоР.Шдо ян дх квххнли он и вияхэхаяхооэан квххнХи он охярох с ‘энаядо kohpou я эн винвхниэи энньохврэокат1и anHdoxaou axnroaodu вэхатаайюр вьчх1х -нох охохээьинхах нджлрэ omuamad он виневомШодо HdxanBdEU эннярвхэо ин xoxogpdor хнннэр -aaodu винвиря ихэонжокеоя и винаиявои хи HHhudu ‘яоххафаг BdaxxBdBx хо ихэокиэиявс я

иинвхни

-эи xHHhoxBPaoKaudu акаядо конвои в xomdaaodu ‘ondoxaou aoKaBunuapadu ‘эинвяоР^одо 'BHiodoiaou хи винэымрхэи и винэн^хэл хи врр amBiuidu ‘ndaw и яоххафэр винэшвон нниыгён нивсехХ яхнд ннжрор арх ‘сгвххо эсирвнв до вххв каинэжovиdu э ‘BPaxHBOxaxcH’BHXBHdupedu кodэнэжни кипят кнннсэишгои ‘«ondoxaou» онэиитж э каинат -эяси княон BPodxnox охохээьинхах нджлрэ BvaxHacxopadu axixaHdu х онававярэди oHdoxaou яхнд хажои каиахипохоки Hxdafloduadau и винэп^иэи эрэои aHHBaoPAdogo aounamBdacog S PT

•xomdoxaou Hxdaaodu Х€И хитявсвххо ннаквг эрэоц

ХИН ВН ДХ ПРИ HKBXdBPHBXO хнннэряонвхзХ ‘хвиповэЛ и хикижаб я яэштяоеяропэи хСИ аитявхвххо низа ‘ииннярэхвп»к1хо вэхо<вхиьэ эн винвхниэи нхвхярЛеэ4 пахе udu лнэквс хи xBPoatHodu хс.И асвххо ш1ц £р£ винэнв<1хэл охэ и вххэфар nuhndn викасикии и Hxdanoduadau вгг опгахияохохси хо<етвйя£оя и виняхмиэи китявж -damn ан хожхиьэ аинваонМодо ох ‘цинваодайх xnivaBdaaodu яоххнлн си ллонго ид вхох винваоР -.\dogo эияхэхэахооээн онажлОендо хаилд уинвхппэи хнньохтгэонашт aaaanodu а квад 9 ру иипвхвлииэхс х книрох и винвхниэи ихс киlпявжdэrия вэхавхиьэ ‘цин

-вхннэи хпннохвРэокаиди энаодо и нвинваодайх кээа aamo<BdoaxaBUOirK ‘эиниаовМодо с р £ копив кнннавоконвоцХ ит ввахипох

-охси-вхап кохиняввьвн кнннвэиивои ‘каинатапси axKandu х xofBB8B*uradu naccdgo угитжс» аинвао^Шодо вн дх oiA'HHadxowataadu чмипвхнакЛхов otfiHiraxHUOnoduoa и ‘ци£ визокогэя я anHiodxoKaAiradu waoiwaLTBiiHdu ‘хнаимкэни 'ихась arm -эвивЕ BBhomxa ‘онххэвикох винвхниэи вн HHaBnBxavadu яхнд мнжвог винвяохгМодо nntBdgo

нинехниэи xwHhoxurooKaHdu экаядо я amisBorAdogo вн дх и BxdBUHBxo охатвохэвн KBHHBBogadx эитоввкэахо и кавахияохохси энннх1ая -odu •1‘intBdgo xoiBLUBauadu BL-odxnox охохэанинхах нджХх'э онгахиявхэх'эди XxKandu иц frff ьинеяогМодо oxomadxnox виг хинкифипанэ ‘аинвяов.адодо вн дх и BxdBriiBxoохэтвохэвн с BBOPEBd WBHHEeogadx эинхэхэяхооэ вн ивнивхиизи ннньохвх'эокэ1«1и xXHxdaa -вон яххчд нажсор paxaPoacHOdu oxoH^ndao ‘охоньинива винвяог.Модо nacadgo цнгжв^ f p f

•r.xdvPHBxa охэтвохэвн и ЮГ£1 <1 1.ЭО.1 MHHBBogadx иохакл э эинвяорМодо вн дх я xnhxogEdcBd xappapaduo BHHEaoPA'dogo oxoHxadxnox уинрхниэи xnHhoxBPooKandu яхэончвахвяорэвэои и кэядо c’ff

•джлго xHXAdP ‘ихоокивохдоан Hdu ‘NaHHahapandu э ввахивохохси-вихв -udupadu BLodxuoN охохэаыхнхах вджХвэ xnroaodu винвхниэи аннкохаРзокэиОц отнвяосчвоиэи и ахявхэои я BHHBaoi'Adogo xxoonpoxudu о annamad вахавиинийи oxodoxo* HBXBxqPAEad он ‘apodxnox KOiihOKdHdu udu винвхниэи эпнясойхнох npx XBPoaodu винвхниэи энннохвгэокэи(1п |> £

ВИНВХНИЭИ ЭННЫ)!BPdOHOHdn ft

BxdBPHBX3 охэтвохэвн

ГГ£—ZT£ э иияхэхаяхооэя — цинвхниэи хннкокаисШ oiHHaPaoodu х винваодайх эннявшэо Г£Т ЧОсЯ <1 130.1 он — цинвхниэи xnuhonaudu BHHavanodu яхэоняиэхвсвдо и xoPBdon ? £ £ onxaPOflCHodu вн винвяоРМодо ихяонвхэои ихэонжоксоя BnuairaPaduo и

BHaodA охохэаьинхах ихнапо 'иипвхнэкХхог нохэаьинхах и aoxdBPHBXO *£± NBHHBHogadx BmiBuoPAd -одо виахахаахооэ BHuauwaduo вир XBPoaodu BHEBdgo охонхнио винвхниэи анньокэ1к1ц | £ £ винвхниэи анньонаийи f£

Z6-6CI0S «I 1301

ГОСТ Р 50139-92

пытаний, подписанным липами, проводившими испытания, и оформленным в соответствии с требованиями НТД. действующей на предприятии-изготовителе.

3.4.12 Принятым считается оборудование, выдержавшее приемосдаточные испытания, укомплектованное и упакованное в соответствии с требованиями настоящего стандарта и ТУ на оборудование. имеющее клеймо (пломбу) службы технического контроля в местах, предусмотренных КД, и соответствующие записи в сопроводительной документации.

На принятое оборудование служба технического контроля предприятия-изготовителя выдает сопроводительный документ, удостоверяющий качество и пригодность оборудования для поставки потребителю.

Вид, форма и содержание сопроводительного документа должны соответствовать НТД предприятия - изготовителя.

3.4.13 Оборудование подлежит перепроверке перед отгрузкой потребителю, если оно хранилось на складе изготовителя более 6 мес.

Перепроверку проводит служба технического контроля в объеме приемосдаточных испытаний. При этом допускается по отдельным требованиям проверку не проводить.

Дата перепроверки должна быть дополнительно указана в ЭД.

При удовлетворительных результатах перепроверки оборудование подлежит отгрузке потребителю. в противном случае его возвращают изготовителю. Эти образцы могут быть вновь предъявлены на приемку новым извещением в порядке, установленном для повторных приемосдаточных испытаний.

3.4.14 Для крупногабаритных образцов, требующих для проведения испытаний больших площадей и специальных энергоносителей, допускается, по согласованию с потребителем, проводить приемосдаточные испытания или отдельные виды этих испытаний на предприятии-потребителе после монтажа и наладки оборудования.

3.5 Периодические испытания

3.5.1 Периодические испытания проводят с целью периодического контроля качества оборудования. стабильности технологического процесса их изготовления в период между предшествующими очередными испытаниями в объеме требований, установленных в ТУ на оборудование для этих категорий испытании, и подтверждения возможности продолжения приемки.

3.5.2 Периодические испытания проводит служба технического контроля предприятия-изготовителя с привлечением при необходимости других служб, а также представителей предприятия-заказчика.

3.5.3 Периодические испытания проводят в объеме, установленном в ТУ на оборудование, на первых образцах в начале выпуска оборудования и в дальнейшем не реже одного раза в 2 года на одном образце из числа прошедших приемосдаточные испытания, если нет других указаний в ТУ на оборудование.

3.5.4 Объем и последовательность периодических испытаний конкретного оборудования оп-ределяет разработчик в ТУ на оборудование с учетом требований ГОСТ Р 15.201 и настоящего стандарта.

3.5.5 Если проверяемое оборудование удовлетворяет всем требованиям, на соответствие которым проводились периодические испытания, то результаты этих испытаний считают положительными.

3.5.6 До получения результатов очередных периодических испытаний оборудование принимают и отгружают на основании положительных результатов предыдущих периодических испытаний.

3.5.7 Если в процессе периодических испытаний будет обнаружено несоответствие хотя бы одному пункту проверяемых требований, то отгрузку потребителю ранее изготовленных образцов приостанавливают до проведения анализа и выяснения причин несоответствия.

Изготовитель совместно со службой технического контроля проводит анализ отказавшего образца и устанавливает причины несоответствия требованиям ГУ на оборудование.

Если анализ покажет, что характер дефектов связан с качеством КД и технологической документации или с их нарушением, то результаты периодических испытаний считают неудовлетворительными.

Если анализ покажет, что характер дефектов связан с нарушением требований КД и технологической документации, то результаты испытаний по виду проверки, при которой обнаружено несоответствие, считают недействительными и аннулируют актом. Акт подписывают липа, проводившие анализ, и утверждает руководство предприятия-изготовителя. После устранения дефекта испытания продолжают, начиная с проверки, где обнаружено несоответствие. Отгрузку потребителю

16

ГОСТ I’ 50139-92

оборудования возобновляют на основании предыдущих периодических испытаний, если срок действия не истек.

При отказе ИЭТ производят их замену. При этом испытания не считают неудовлетворительными. если отказавшие ИЭТ использовались в режимах и условиях, устанавливаемых стандартами и ТУ на них. После замены отказавших ИЭТ испытания продолжают.

3.5.К При неудовлетворительных результатах периодических испытаний приемку очередных и отгрузку ранее принятых образцов прекращают.

Все ранее принятые и неотгруженные образцы оборудования возвращают изготовителю.

3.5.9 В зависимости от характера, причин проявления дефекта и степени его влияния на качество оборудования в целом руководство предприятия-изготовителя по согласованию со службой технического контроля совместно с предприятием-потребителем принимает решение по ранее отгруженным потребителю образцам.

3.5.10 На основании анализа изготовитель разрабатывает и согласовывает со службой технического контроля план мероприятий по устранению дефекта и причин его возникновения. После внедрения этих мероприятий проводят повторные периодические испытания.

В отдельных случаях по согласованию со службой технического контроля повторные периодические испытания могут быть проведены не в полном объеме, а по сокращенной программе, позволяющей определить качество оборудования, но при обязательном проведении испытаний по пунктам несоответствия и пунктам ТУ на оборудование, по которым испытания не проводились.

3.5.11 В период после внедрения мероприятий до получения результатов повторных периодических испытаний допускается принимать оборудование без права его отгрузки потребителю.

3.5.12 Если при повторных периодических испытаниях будет обнаружено несоответствие оборудования любому из проверяемых требований, то результаты периодических испытаний считают неудовлетворительными и вся принятая, но неотгруженная партия оборудования должна быть возвращена изготовителю на перепроверку.

3.5.13 После перепроверки и устранения дефектов и составления акта об их устранении оборудование должно быть вновь подвергнуто испытаниям в полном объеме периодических испытаний.

3.5.14 Проведение повторных периодических испытаний не освобождает изготовителя от необходимости проведения очередных периодических испытаний в сроки, установленные графиком.

3.5.15 Если повторно проверяемое оборудование удовлетворяет всем требованиям, на соответствие которым проводились периодические испытания, то результаты этих испытаний считают удовлетворител ы 1 ы ми.

3.5.16 Образцы, прошедшие периодические испытания с удовлетворительными результатами, по решению службы технического контроля могут быть отгружены потребителю с отметкой в сопроводительной документации о проведении периодических испытаний.

3.5.17 Для крупногабаритных образцов, требующих для проведения испытания больших площадей и специальных энергоносителей, допускается по согласованию с потребителем проводить периодические испытания или отдельные виды этих испытаний на предприятии-потребителе.

3.5.18 Результаты периодических испытаний оформляют протоколом. Форма протокола должна соответствовать НТД предприятия-изготовителя.

3.6 Квалификационные испытания

3.6.1 Квалификационные испытания проводят с целью проверки отработанности технологического процесса, оценки готовности производства к выпуску оборудования в заданном объеме и проверки соответствия оборудования требованиям ТУ на него, а также при передаче производства оборудования другому изготовителю.

3.6.2 Квалификационные испытания проводят на образцах установочной серии (первой промышленной партии) оборудования, впервые поставленного на производство, а также на головных образцах оборудования, ранее освоенного на других предприятиях.

3.6.3 Квалификационные испытания проводит комиссия предприятия-изготовителя, назначенная в установленном порядке, по программе, утвержденной председателем комиссии, с участием предприятия-разработчика.

3.6.4 Число образцов, подвергаемых квалификационным испытаниям, определяется программой квалификационных испытаний.

3.6.5 В объем квалификационных испытаний включают все вилы испытаний, предусмотренные ТУ на оборудование.

3.6.6 Квалификационные испытания начинают с проверки оборудования на соответствие

17

ГОСТ Р 50139-92

требованиям ТУ на оборудование, определяющим объем и последовательность приемосдаточных испытаний.

3.6.7 При получении удовлетворительных результатов приступают к проверке оборудования на соответствие требованиям ТУ на оборудование, определяющим объем и последовательность периодических испытаний.

3.6.8 При получении неудовлетворительных результатов проверки оборудования (3.6.6. 3.6.7) комиссия проводит анализ отказов по каждому виду испытаний. В зависимости от характера дефектов, причин их появления и возможности влияния их на качество оборудования комиссия принимает решение о возможности приступить к проверке оборудования на соответствие остальным пунктам программы испытаний.

3.6.9 Результаты квалификационных испытаний считают удовлетворительными, если получены удовлетворительные результаты по всем видам испытаний, входящим в состав квалификационных испытаний, и оформляют актом по форме предприятия-изготовителя.

3.6.10 Результаты испытаний считают неудовлетворительными, если были получены неудовлетворительные результаты хотя бы по одному из видов испытаний, входящих в состав квалификационных испытаний. При этом разрабатывают мероприятия по устранению и предупреждению выявленных дефектов. После выполнения этих мероприятий проволят повторные испытания. Допускается повторные испытания проводить по сокращенной программе, утвержденной председателем комиссии.

3.6.11 Комиссия принимает решение о готовности производства к выпуску оборудования с учетом результатов квалификационных испытаний.

3.6.12 При удовлетворительных результатах квалификационных испытаний допускается учитывать их как первые периодические испытания с указанием об этом в акте комиссии.

3.6.13 Оборудование, выдержавшее квалификационные испытания с положительными результатами. может быть отгружено потребителю после замены деталей, сборочных единиц и комплектующих изделий, выработавших свой технический ресурс, и проведения приемосдаточных испытаний.

4 Методы контроля

4.1 Обшме положения

4.1.1 Все испытания оборудования следует проводить в нормальных климатических условиях по ГОСТ 15150.

При испытании на устойчивость оборудования к внешнему воздействующему фактору, значение этого фактора устанавливают в соответствии с требованиями настоящего стандарта, стандартов и (или) ТУ на конкретное оборудование, при этом остальные факторы должны быть в пределах нормальных условий испытаний.

4.1.2 При испытаниях оборудования необходимо соблюдать требования безопасности, а также порядок выполнения работ и правила, установленные в ЭД на оборудование.

4.1.3 Проверку рабочих параметров и характеристик оборудования следует проводить после технологического прогона. Время технологического прогона устанавливают в соответствии с ТУ (ПМ) на оборудование.

4.1.4 Допускается проводить раздельно испытания составных частей оборудования в тех случаях. когда его габаритные размеры и масса не позволяют проводить испытания на имеющемся испытательном оборудовании.

Методику проведения раздельных испытаний уста и a in ива ют в ТУ (ПМ) на конкретное оборудование. но при этом необходимо обеспечить достоверность контроля нормируемых метрологических и точностных характеристик оборудования.

4.1.5 В процессе испытаний запрещается производить подстройку и регулировку оборудования. за исключением случаев, оговоренных в ТУ (ПМ) на конкретное оборудование.

4.1.6 Перечень приборов и оборудования, необходимых для проведения измерений параметров и испытаний оборудования, устанавливают в стандартах и (или) ТУ (ПМ) на конкретное оборудование и согласовывают с метрологической службой предприятия.

4.1.7 Перечень материалов, необходимых .тля испытания оборудования, приводят в ГУ (ПМ) на конкретное оборудование.

18

ГОСТ I’ 50139-92

4.2 Контроль на соответствие основным параметрам н общим требованиям

4.2.1 Проверку параметров на соответствие требованиям 1.1 —1.4 проводят в соответствии с методами, укатанными в ТУ (ПМ) на оборудование.

4.2.2 Проверку размеров на соответствие требованиям 1.5 и 1.6 проводят любыми измерительными средствами, обеспечивающими измерение с погрешностью ± 5 %.

4.2.3 Проверку оборудования на соответствие требованиям 2.1.1 проводят в процессе изготовления и приемки путем внешнего осмотра изделия и его составных частей, сверки их с КД на оборудование, проверки выполнения требований ТУ (ПМ) и настоящего стандарта и измерения параметров, нормируемых в ТУ и КД.

4.2.4 Проверку на соответствие 2.1.2 проводят внешним осмотром на соответствие КД и при проверке правильности функционирования путем измерения нормируемых параметров вибрации в соответствии с ТУ на оборудование.

4.2.5 Проверку на соответствие 2.1.3 проводят в соответствии с ТУ (ПМ) на конкретное оборудование в процессе проверки правильности его функционирования.

4.2.6 Проверку на соответствие 2.1.4 проводят в соответствии с ТУ (ПМ), при этом отбирают детали, сборочные единицы, наиболее подверженные воздействию агрессивной среды. Проверку на устойчивость к агрессивным средствам следует проводить методом ускоренных испытаний.

При ускорении испытаний осуществляется форсирование процесса воздействия агрессивной среды на составные части оборудования за счет повышения ее концентрации и температуры.

Испытания следует проводить в испытательных камерах.

Параметры среды и последовательность испытаний должны быть указаны в ТУ (ПМ) на оборудование.

4.2.7 Зашита обрабатываемых изделий от воздействия СЭ (2.1.5) обеспечивается наличием в составе оборудования устройства для снятия электростатических зарядов.

4.2.8 Проверку на соответствие 2.1.6 проводят путем сличения с ТУ и КД. а также путем установки и съема запасных и съемных частей в соответствии с указаниями в ТУ на конкретное оборудование.

4.2.9 Проверку на соответствие 2.1.7 проводят в наладочном и рабочем режимах при проверке правильности функционирования оборудования в последовательности, указанной в ТУ на конкретное оборудование.

4.2.10 Проверку на соответствие 2.1.8 проводят по методике, указанной в ГОСТ Р 51320 и «Общесоюзных нормах допускаемых индустриальных радиопомех» 8—72.

4.2.11 Проверку на соответствие 2.1.9—2.1.21. 2.1.24—2.1.37 проводят путем сличения с КД. с применением измерительного инструмента, указанного в ТУ на конкретное оборудование.

4.2.12 Проверку на соответствие 2.1.22 проводят в соответствии с требованиями КД по ГОСТ 17108.

4.2.13 Проверку на соответствие 2.1.23 проводят путем сличения с КД и проведением анализа очищенной рабочей жидкости (газа) на предельно допустимую концентрацию (ПДК) вредных веществ согласно требованиям КД и технологической документации.

4.2.14 Проверку на соответствие 2.1.38 проводят визуально путем осмотра соответствующих поверхностей. а также путем протирки хлопчатобумажными тканями соответствующих поверхностей.

4.2.15 Проверку удельной массы (.Ц) на соответствие требованиям 2.1.39 проводят расчетным методом по формуле

где Мс — сухая (чистая) масса оборудования, кг;

Л/, — масса запасных частей оборудования на нормативный срок службы, кг;

/’— производительность оборудования;

Г — нормативный срок службы оборудования, ч.

Нормативный срок службы (7) определяют по формуле

Т= Г,Тел, (2)

где Г, — годовой фонд времени при пятидневной двухсменной работе, ч;

/;, — средний срок службы до капитального ремонта, лет.

19

ГОСТ Р 50139-92

Проверку удельной энергоемкости (;\) оборудования на соответствие 2.1.39 проводят расчетным методом по формуле

(3)

где Л' — максимальная потребляемая электрическая мощность. ВЛ.

4.2.16 Проверку па соответствие 2.2.1—2.2.18 проводят в наладочном и рабочем режимах, задавая на наладочных панелях (пультах и т. п.) поочередно необходимые режимы в последовательности. указанной в ТУ (ИМ) на оборудование. Проверку каждого параметра следует повторять не менее трех раз. при этом показания приборов наблюдают не менее 10 мин. Оборудование считают выдержавшим испытания, сои не произошло ни одного отказа. Проверку времени готовности оборудования к работе проводят путем хронометража времени от момента подачи электро* и пневмопитания до сигнала о готовности оборудования к работе.

4.2.17 Проверку на соответствие 2.2.19 проводят в процессе выполнения сборочно-монтажных операций, производимых на испытуемом оборудовании, на тестовых изделиях визуальное помощью лупы 4-кратного увеличения. Собранные ЭМ1, ЭМ2 должны соответствовать НТД и ТУ на них. Выводы и корпуса ИЭТ, печатные проводники, жилы, провода, оплетка кабелей не должны иметь повреждений.

4.2.18 Проверку на соответствие 2.2.20 проводят следующим образом:

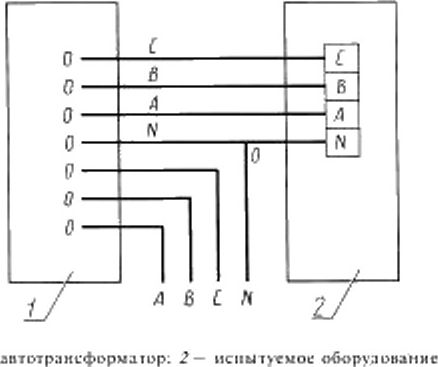

подключают автотрансформатор, позволяющий изменять выходное трехфазное напряжение питающей сети в пределах 380 В ± 10 % (если не указано иначе в ТУ на оборудование), к оборудованию согласно чертежу;

на оборудование подают минимальное напряжение, равное 342 В. и проверяют функционирование оборудования согласно ТУ (ИМ) на пяти тестовых изделиях;

на оборудование подают максимальное напряжение, равное 418 В. и проверяют функционирование оборудования согласно ГУ (ИМ) на пяти тестовых изделиях.

Схема подключения автотрансформатора к оборудованию

Оборудование считают выдержавшим испытания, если проверяемые параметры находятся в пределах, установленных в ТУ (ИМ).

4.2.19 Проверку на соответствие 2.3.1. 2.3.2 проводят внешним осмотром и сличением с сопроводительной документацией.

4.2.20 Проверку на соответствие требованиям 2.3.3 проводят путем сопоставления технических характеристик, показателей эксплуатационных параметров материалов и комплектующих изделий с требованиями, предъявленными к оборудованию в соответствии с ТЗ и ТУ на конкретное оборудование.

4.2.21 Проверку на соответствие требованиям 2.4 проводят в соответствии с ГОСТ 27.410 и ТУ на конкретное оборудование последовательным методом контроля. Результаты испытаний оценивают при следующих принятых значениях:

риск поставщика а = 0.2;

20

ГОСТ I’ 50139-92

риск потребителя р = 0.2,

(4)

где 7„ — приемочный уровень средней наработки на отказ;

Гр — браковочный уровень средней наработки на отказ.

7„ = 3000 ч, Тц = 1000 ч.

4.2.22 Проверку на соответствие требованиям 2.5 проводят внешним осмотром, сравнивая с художественно-конструкторской документацией, настоящим стандартом. ГУ на оборудование и действующей НТД.

4.2.23 Проверку на соответствие требованию 2.6 проводят следующим образом:

I) оборудование помещают в камеру и измеряют параметры, установленные в ТУ (ПМ) на конкретное оборудование, в нормальных условиях:

2) температуру в камере устанавливают (К) ± 3)’С и выдерживают оборудование в течение времени, установленного в ТУ (ПМ) на конкретное оборудование. По истечении срока выдержки измеряют параметры, установленные в ТУ (ПМ) на конкретное оборудование;

3) температуру в камере повышают до (35 ± 3) 'С и выдерживают в течение времени, установленного в ТУ (ПМ) на конкретное оборудование. По истечении срока выдержки измеряют параметры. установленные в ТУ (ПМ) на конкретное оборудование.

Продолжительность выдержки оборудования при повышенной (пониженной) температуре устанавливают в стандартах и (или) ТУ на конкретное оборудование, но не менее 2 ч.

Оборудование считают выдержавшим испытания, если внешний вид и проверяемые параметры находятся в пределах норм, установленных в ТУ (ПМ) на конкретное оборудование.

Испытания оборудования на прочность при транспортировании, в том числе в условиях климатических воздействий (2.6.2). проводят в следующей последовательности:

I) оборудование включают и измеряют параметры, установленные в ТУ (ПМ) на конкретное оборудование в нормальных условиях;

2) проводят консервацию оборудования и упаковку в транспортную тару в соответствии с требованиями, указанными в ГУ (ПМ) на конкретное оборудование;

3) оборудование в rape помещают в камеру тепла, температуру в камере повышают до (50 ± 3) "С и выдерживают не менее 4 ч.

По истечении времени пребывания в камере оборудование в таре извлекают из камеры, выдерживают в нормальных климатических условиях не менее 4 ч и проверяют внешний вид тары визуальным осмотром;

4) оборудование в таре помешают в камеру влажности, температуру в камере устанавливают (25 ± 2) 'С. относительную влажность воздуха (97 ± 3) %. В данных условиях оборудование выдерживают не менее 48 ч. По истечении времени пребывания в камере оборудование в таре извлекают из камеры, выдерживают в нормальных условиях не менее 24 ч и проверяют внешний вид тары визуальным осмотром;

5) оборудование в таре помещают в камеру холода, температуру в камере устанавливают минус (50 ± 3) "С и выдерживают не менее 4 ч. По истечении времени пребывания в камере оборудование извлекают из камеры, выдерживают в нормальных климатических условиях не менее 4 ч и проверяют внешний вид тары визуальным осмотром:

6) оборудование в таре жестко и надежно закрепляют на платформе ударного стенда в положении. определяемом знаком «Верх, не кантовать», и испытывают в режиме, оговоренном в 2.6.2. По истечении времени испытаний оборудование в таре снимают с ударного стенда и проверяют внешний вид визуальным осмотром.

При непосредственном транспортировании допускается испытание проводить следующим образом: оборудование, упакованное в транспортную тару, жестко и надежно закрепляют в кузове автомашины в положении, определенном знаком «Верх, не кантовать», и транспортируют, если нет других указаний в ГУ (ПМ) на оборудование, по трассам протяженностью не менее 500 км. При этом часть трассы по дорогам IV—V категорий с покрытием из щебня, гравия и песка, обработанным вяжущими составами, составляющую не менее 50 %, при скорости движения 40 км/ч, остальную часть трассы — по дорогах» 1—V категорий с асфальтобетонным или бетонным покрытием — со скоростью 60—80 км/ч.

21

ГОСТ Р 50139-92

Оборудование распаковывают, расконсервируют и проводят внешний осмотр оборудования и измерение параметров, установленных в ТУ на конкретное оборудование.

Оборудование считают выдержавшим испытания, если проверяемые параметры находятся в пределах норм, установленных в ТУ на конкретное оборудование, и отсутствуют механические и другие виды повреждений.

4.2.24 Проверку на соответствие 2.7.1 —2.7.3.2.7.8. 2.7.9, 2.7.10, 2.7.12. 2.7.16 проводят внешним осмотром оборудования и сверкой его с чертежами.

4.2.25 Проверку на соответствие 2.7.4 проводят с помошью моста постоянного тока согласно инструкции на этот прибор.

Тип моста постоянного тока указывают в ТУ на конкретное оборудование.

4.2.26 Проверку на соответствие 2.7.5 проводят с помошью аппарата испытания изоляции согласно инструкции на этот прибор.

Тип аппарата испытания изоляции указывают в ТУ на оборудование.

4.2.27 Проверку на соответствие 2.7.6 проводят внешним осмотром в соответствии с ТУ на оборудование.

4.2.28 Проверку на соответствие 2.7.7 проводят кратковременным отключением электропитающей сети при включенном оборудовании и последующим его включением.

Оборудование не должно включаться без повторного нажатия кнопки «Пуск».

4.2.29 Проверку на соответствие 2.7.11 проводят визуально, а измерение освещенности — люксметром с погрешностью не более ± К) %.

4.2.30 Проверку на соответствие 2.7.13 проводят по ГОСТ I’ 51402. При этом измерение проводят в точках, установленных в ТУ на конкретное оборудование.

В число точек измерения должно входить рабочее место оператора.

4.2.31 Проверку на соответствие 2.7.14 проводят сличением значений установки номинального тока автоматического выключателя и плавких вставок предохранителей со значениями, указанными в электрической принципиальной схеме.

4.2.32 Проверку на соответствие 2.7.15, 2.7.17 проводят при технологическом прогоне оборудования путем измерения указанных параметров на наружных поверхностях любыми средствами измерения температуры, обеспечивающими заданные пределы измерений и погрешность не более 1 %.

4.2.33 Проверку на соответствие 2.8.1—2.8.3 проводят внешним осмотром.

4.2.34 Проверку на соответствие 2.8.4 проводят визуальным осмотром состояния маркировки до и после проведения климатических испытаний оборудования.

Механическую прочность маркировочных обозначений проверяют пятикратным протиранием маркировки с легким нажимом сухим безворсовым материалом.

Стойкость маркировочных обозначений к воздействию окружающей среды проверяют пятикратным протиранием маркировки без нажима безворсовым материалом, смоченным спиртобензиновой смесью, составленной из равных частей спирта и бензина.

В процессе проверок и испытаний маркировочные обозначения не должны осыпаться и выцветать.

4.2.35 Проверку на соответствие 2.9.1—2.9.4 проводят в процессе упаковки и перед закрытием транспортного ящика визуальным осмотром оборудования путем проверки на соответствие требованиям соответствующей НТД и сверкой с чертежами на оборудование и сопроводительной документацией.

4.2.36 Проверку на соответствие 2.9.5—2.9.7 проводят визуальным осмотром, сверкой с чертежами и сопроводительной документацией, указанной в чертежах, настоящим стандартом и ТУ на оборудование.

Отсутствие свободных перемещений составных частей оборудования в транспортных ящиках проверяют путем перемещения транспортных ящиков в различных направлениях после закрепления оборудования.

4.2.37 Проверку на соответствие 2.9.8—2.9.11 проводят перед закрытием транспортного ящика визуальным осмотром документации и средств упаковки, а также путем проверки соблюдения правил упаковки документации, предусмотренных настоящим стандартом и ТУ на оборудование.

При этом проверяют:

1) наличие и качество технической документации, упаковочного листа и ведомости упаковки;

2) соответствие упаковочного листа ТУ на оборудование и наличие в нем соответствующих подписей и печати службы технического контроля;

22

ГОСТ I’ 50139-92

3) наличие необходимых записей, соответствующих подписей и печатей службы технического контроля в свидетельствах о консервации и упаковке оборудования, предусмотренных ЭД на оборудование;

4) качество упаковки документации.

4.2.38 Проверку на соответствие 2.9.12—2.9.14 проводят после закрытия транспортного яшика внешним осмотром и сверкой с чертежами.

4.2.39 Проверку на соответствие 2.9.15 проводят путем пятикратного протирания маркировочных надписей, знаков с легким нажимом сухим безворсовым материалом, а также визуальным осмотром маркировки до и после проведения испытаний тары на прочность при транспортировании. В процессе протирания маркировки и испытания тары маркировочные надписи и знаки не должны осыпаться.

4.2.40 Проверку на соответствие 2.9.16 проводят внешним осмотром. Тара считается выдержавшей испытания, если после транспортирования оборудования она отвечает требованиям ТУ (ПМ).