ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71836—

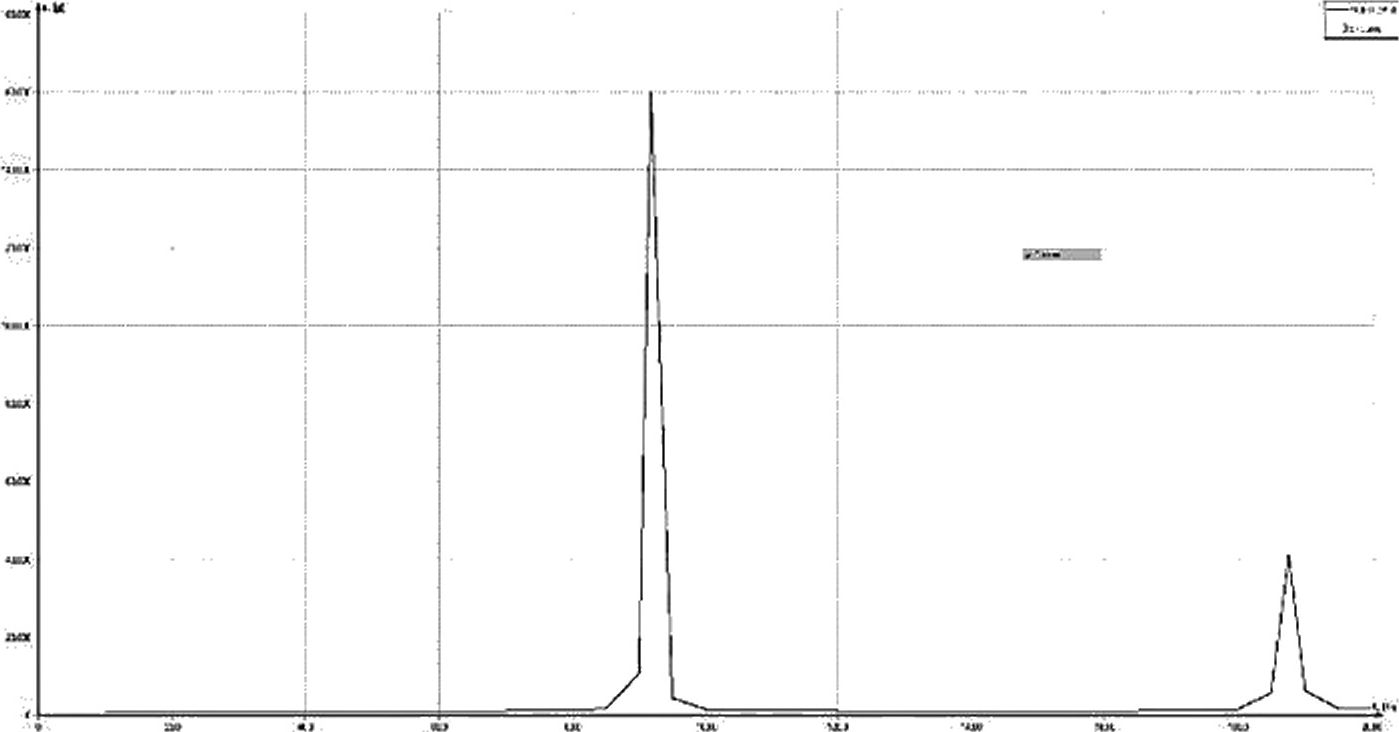

2024

МЕТОДЫ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ И ВИРТУАЛИЗАЦИИ ИСПЫТАНИЙ ЭЛЕКТРОННОЙ КОМПОНЕНТНОЙ БАЗЫ И ЭЛЕКТРОННОЙ АППАРАТУРЫ НА МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ ПРИ ПРОЕКТИРОВАНИИ

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71836—2024

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт «АСОНИКА» (ООО «НИИ «АСОНИКА») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 165 «Системы автоматизированного проектирования электроники»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 ноября 2024 г. № 1788-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71836—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и сокращения....................................................2

4 Общие положения....................................................................3

5 Метод математического моделирования и виртуализации испытаний ОКБ и ЭА на отсутствие резонансных частот в заданном диапазоне................................................4

6 Метод математического моделирования и виртуализации испытаний ОКБ и ЭА на воздействие статических нагрузок (гравитации, давления, распределения температур)......................8

7 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на виброустойчивость и вибропрочность воздействием синусоидальной или случайной широкополосной вибрации...........................................................................11

8 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на ударную устойчивость и ударную прочность при воздействии одиночного и многократного механического удара..............................................................................14

9 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на воздействие линейного ускорения.................................................................18

10 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на воздействие акустического шума.................................................................19

Приложение А (рекомендуемое) Методика подготовки ЗО-модели в CAD-системе для последующего моделирования..................................................22

Приложение Б (рекомендуемое) Методика идентификации физико-механических параметров материалов ЭКБ и ЭА и параметров виброизоляторов.........................28

Приложение В (справочное) Пример идентификации физико-механических параметров материалов ЭКБ и ЭА....................................................31

Приложение Г (справочное) Пример идентификации параметров виброизоляторов в подсистеме АСОНИКА-В.............................................................38

Приложение Д (справочное) Примеры моделирования механических процессов в ЭКБ и ЭА с помощью системы АСОНИКА.............................................41

Приложение Е (справочное) Информация о системе АСОНИКА...............................50

Библиография........................................................................51

III

ГОСТ Р 71836—2024

Введение

Причиной разработки стандарта является необходимость моделирования электронной компонентной базы (ЭКБ) и электронной аппаратуры (ЭА) на ранних этапах проектирования для снижения затрат на разработку, производство и обслуживание за счет повышения качества разработок. Стандарт является рекомендуемым методическим и не обязывает к применению системы автоматизированного проектирования (САПР), приводимой в качестве примера в настоящем стандарте. Применение стандарта при проектировании РЭА на основе ЭКБ отечественного производства (ЭКБ ОП) возможно только для ЭКБ, которая снабжена стандартизованными моделями для применения в САПР.

Стандарт распространяется на ЭКБ и ЭА. Его целью является применение математического моделирования и виртуальных испытаний ЭКБ и ЭА на механические воздействия на ранних этапах проектирования, снижение затрат на разработку, производство и обслуживание за счет повышения качества разработок.

Применение математического моделирования и виртуальных испытаний ЭКБ и ЭА на механические воздействия на ранних этапах проектирования до изготовления опытного образца позволит избежать отказов ЭКБ и ЭА или их значительно сократить на этапе испытаний опытного образца, сокращая тем самым количество испытаний опытного образца, возможные итерации по доработке схем и конструкций, затраты на разработку ЭКБ и ЭА при одновременном повышении качества и надежности, в том числе в критических режимах работы, делая ЭКБ и ЭА конкурентоспособными на отечественном и международном рынке (ГОСТ Р 70201 и [1]—[4]).

Использование только натурных испытаний ЭКБ и ЭА на внешние воздействующие факторы (ВВФ) без применения моделирования малоинформативно и неэффективно, так как на этапе проектирования не отслеживается большинство возможных отказов ЭКБ и ЭА; при испытаниях не проверяются критические режимы (либо это технически невозможно, либо дорого из-за возможных отказов испытуемых ЭКБ и ЭА); из-за недоработок проектирования ЭКБ и ЭА, вскрытых путем испытаний, возможно множество итераций: доработка проекта — испытания опытного образца — доработка проекта и так далее, что значительно увеличивает сроки и стоимость разработки; при натурных испытаниях практически невозможно воспроизвести комплексные (одновременно действующие) воздействия; невозможно установить датчики во всех точках конструкции ЭКБ и ЭА и контролировать их поведение, выбор контрольных точек при испытаниях субъективен и опирается в основном на опыт и интуицию.

Настоящий стандарт определяет методы математического моделирования и виртуализации испытаний электронной компонентной базы и электронной аппаратуры на механические воздействия при проектировании.

IV

ГОСТ Р 71836—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДЫ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ И ВИРТУАЛИЗАЦИИ ИСПЫТАНИЙ ЭЛЕКТРОННОЙ КОМПОНЕНТНОЙ БАЗЫ И ЭЛЕКТРОННОЙ АППАРАТУРЫ НА МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ ПРИ ПРОЕКТИРОВАНИИ

Methods of mathematical modeling and virtualization of testing of electronic component base and electronic equipment for mechanical effects during design

Дата введения — 2024—12—01

1 Область применения

1.1 Настоящий стандарт предназначен для применения предприятиями промышленности и организациями при использовании цифровых двойников на ранних этапах проектирования, изготовления и испытаний ЭКБ и ЭА, а также на всех последующих этапах жизненного цикла (ЖЦ) ЭКБ и ЭА.

1.2 На ЭКБ и ЭА оказывают влияние механические воздействия — синусоидальная (гармоническая) вибрация, случайная вибрация, одиночный механический удар, многократный механический удар, линейное ускорение, акустический шум, статические (т. е. постоянные во времени) нагрузки, которые в общем случае могут быть вызваны разностью давления, статической инерционной нагрузкой под действием собственного веса (гравитацией), распределением температур (тепловым расширением), одновременным воздействием всех вышеперечисленных факторов.

Механические воздействия могут приводить к нарушению прочности и устойчивости ЭКБ и ЭА. Настоящий стандарт определяет методы, позволяющие моделировать и проводить виртуальные испытания ЭКБ и ЭА при механических воздействиях с целью обеспечения их устойчивости и прочности.

1.3 Требования настоящего стандарта не распространяются на рассмотрение всех проблем проектирования и обеспечения надежности изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4.403 Система показателей качества продукции. Машины и приборы для определения механических свойств материалов. Номенклатура показателей

ГОСТ 23.205 Обеспечение износостойкости изделий. Ускоренные ресурсные испытания с периодическим форсированием режима

ГОСТ 25.504 Расчеты и испытания на прочность. Методы расчета характеристик сопротивления усталости

ГОСТ 25.507 Расчеты и испытания на прочность в машиностроении. Методы испытания на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 16962 Изделия электронной техники и электротехники. Механические и климатические воздействия. Требования и методы испытаний

ГОСТ 17516 Изделия электротехнические. Условия эксплуатации в части воздействия механических факторов внешней среды

ГОСТ 17516.1 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 21964 Внешние воздействующие факторы. Номенклатура и характеристики

ГОСТ 27609 Расчеты и испытания на прочность в машиностроении. Основные положения и требования к проведению и нормативно-техническому обеспечению

ГОСТ 30630.0.0 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

Издание официальное

1

ГОСТ Р 71836—2024

ГОСТ 30630.1.5 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие акустического шума (вибрация, акустическая составляющая)

ГОСТ 30630.1.9 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Особенности цифрового управления испытаниями на воздействие широкополосной случайной вибрации

ГОСТ 30630.1.10 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Удары по оболочке изделия

ГОСТ 30631 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

ГОСТ Р 51805 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие линейного ускорения

ГОСТ Р 57188 Численное моделирование физических процессов. Термины и определения

ГОСТ Р 70201 Системы автоматизированного проектирования электроники. Оптимальное сочетание натурных и виртуальных испытаний электроники на надежность и внешние воздействующие факторы. Требования и порядок проведения при выполнении технического задания на НИОКР

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 21964, а также следующие термины с соответствующими определениями:

3.1.1 вибрация: Движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин.

3.1.2 синусоидальная (гармоническая) вибрация: Колебания, при которых значения колеблющейся величины (характеризующей вибрацию) изменяются во времени по закону:

z(t) = A sin (cof + ср),

где t — время;

Д, со, Ф — постоянные параметры (А — амплитуда; со/ + ф — фаза; ф — начальная фаза; со — угловая частота).

3.1.3 случайная вибрация: Колебания, представляющие собой случайный колебательный процесс, при котором колеблющиеся точки могут совершать нерегулярные и неповторяющиеся циклы движения в пространстве.

3.1.4 удар: Движение, при котором имеет место взаимодействие движущихся тел, сопровождающееся частичным или полным переходом кинетической энергии соударяющихся тел в потенциальную энергию упругой деформации и в так называемую внутреннюю энергию тел, увеличение которой приводит к нагреву.

Примечание — Механический удар может быть одиночного и многократного действия.

3.1.5 линейные ускорения: Ускорения, возникающие при движении наземных транспортных средств в летательных аппаратах, во вращающихся деталях механизмов, в ракетах и снарядах — во всех движущихся объектах.

2

ГОСТ Р 71836—2024

Примечание —Линейные ускорения могут возникать при прямолинейном, криволинейном и вращательном движениях.

3.1.6 акустический шум: Беспорядочные механические колебания, амплитуды и фазы которых изменяются во времени.

Примечание — Эти колебания распространяются в газообразной, жидкой и твердой средах.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

ВВФ — внешние воздействующие факторы;

КМП — коэффициент механических потерь;

ПЭВМ — персональная электронная вычислительная машина;

СПУ — спектральная плотность ускорения;

ТЗ — техническое задание;

ТУ — техническое условие;

ЭА — электронная аппаратура;

ЭВМ — электронная вычислительная машина;

ЭКБ — электронная компонентная база.

4 Общие положения

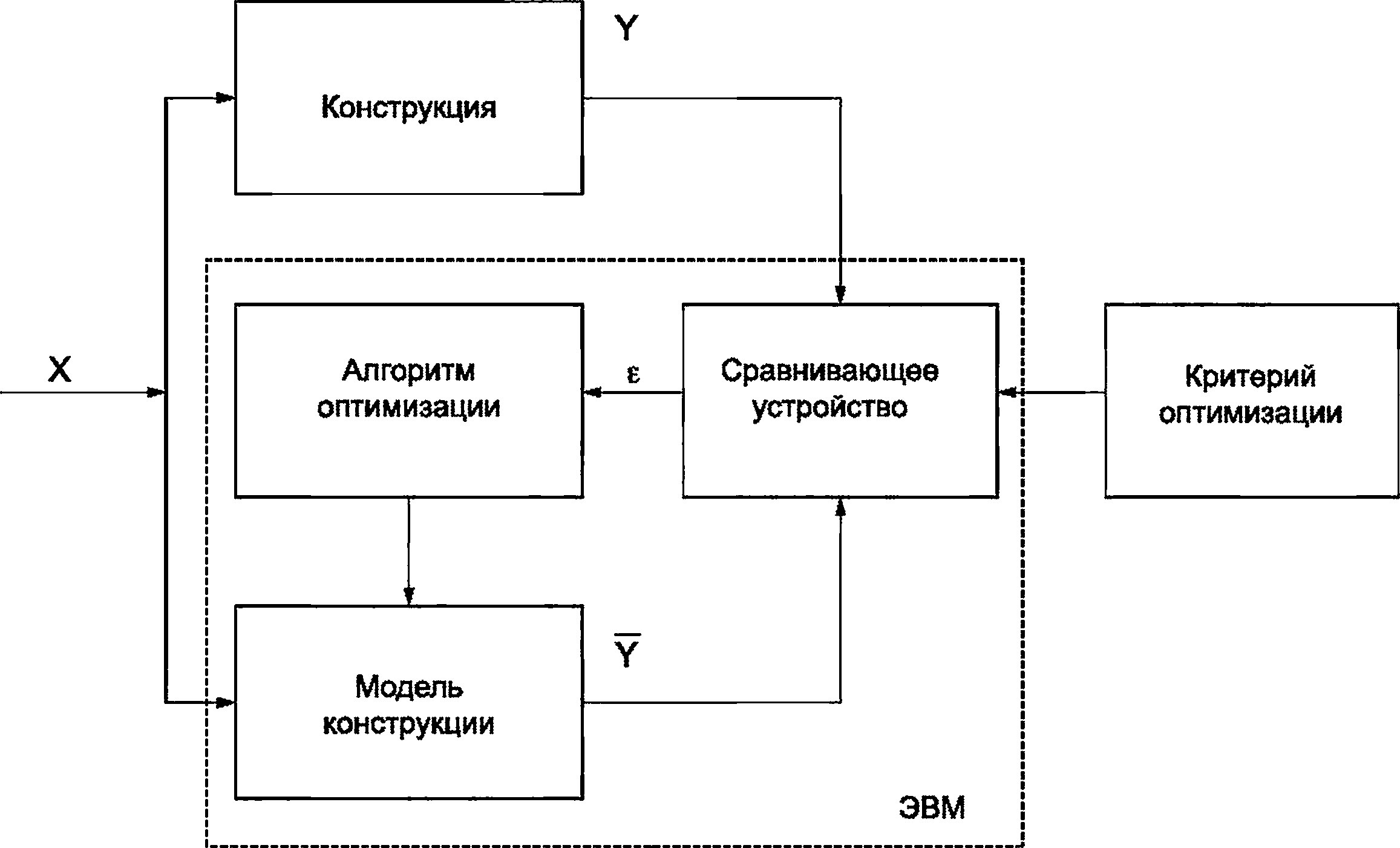

4.1 Целью настоящего стандарта является оказание методической помощи предприятиям промышленности и организациям в применении моделирования и виртуализации испытаний ЭКБ и ЭА на механические воздействия на ранних этапах проектирования до изготовления опытного образца (ГОСТ 30630.0.0, ГОСТ 17516.1, ГОСТ 17516, ГОСТ 30631, ГОСТ 16962, ГОСТ 4.403, ГОСТ 23.205, ГОСТ 27609).

Для достижения поставленной цели в стандарте решены следующие задачи (ГОСТ Р 70201 и [1]-[4]):

разработаны методы, позволяющие моделировать и проводить виртуальные испытания ЭКБ и ЭА при механических воздействиях с целью обеспечения их устойчивости и прочности (ГОСТ Р 57188);

предложено программное обеспечение для математического моделирования и виртуализации испытаний ЭКБ и ЭА на механические воздействия при проектировании на основе применения ПЭВМ;

установлен порядок применения данных методов и программного обеспечения на стадиях проектирования и изготовления, а также удостоверения заказчика в том, что на стадиях конструирования и производства выполнены оценки возможных вариантов конструктивного исполнения ЭКБ и ЭА с точки зрения достижения заданных ТЗ эксплуатационных характеристик.

4.2 Организация работ по применению методов математического моделирования

и виртуализации испытаний ЭКБ и ЭА на механические воздействия при проектировании

4.2.1 Методы математического моделирования и виртуализации испытаний ЭКБ и ЭА на механические воздействия предназначены для использования подразделениями предприятий, на которые возложены соответствующие задачи.

4.2.2 Оценка стойкости ЭКБ и ЭА к механическим воздействиям может быть произведена на основе методов математического моделирования и виртуализации испытаний ЭКБ и ЭА на механические воздействия с использованием ПЭВМ и специализированного программного обеспечения.

4.3 Замена испытаний ЭКБ и ЭА компьютерным моделированием на внешние механические воздействия еще до изготовления является значительной экономией денежных средств и сокращением сроков создания ЭКБ и ЭА при одновременном повышении качества и надежности за счет сокращения количества испытаний.

4.4 Стандарт устанавливает принципы применения математического моделирования изделий в процессе их проектирования с целью анализа и оптимизации принимаемых конструктивно-технологических решений, а также с целью своевременного выявления возможных несоответствий разрабатываемого образца изделия требованиям ТЗ. Включенные в настоящий стандарт принципы применения математического моделирования (и реализующие их системы автоматизированного проектирования) изложены применительно к решению задачи обеспечения стойкости ЭКБ и ЭА к воздействию механических факторов.

3

ГОСТ Р 71836—2024

4.5 Рекомендации и методы, приведенные в настоящем стандарте, должны использоваться специалистами разработчиками ЭКБ и ЭА в процессе проектирования с целью выбора и предварительной оценки эффективности конструкторских решений в части обеспечения требований стойкости к воздействию механических факторов, а также с целью оптимизации программ испытаний опытных и серийных образцов ЭКБ и ЭА.

5 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на отсутствие резонансных частот в заданном диапазоне

5.1 Цель испытаний

Конечной целью испытаний является исключение резонансных частот в заданном диапазоне с применением моделирования механических процессов в ЭКБ и ЭА.

Испытания на обнаружение резонансных частот проводят:

- для определения соответствия требованиям ГОСТ 16962, согласно которым ЭКБ и ЭА без виброизоляторов и их отдельные узлы и детали с различной степенью жесткости (I, II, III) не должны иметь резонансных частот соответственно в следующих диапазонах: до 25, до 40, до 100 Гц;

- определения отсутствия или наличия резонансных частот в ЭА, установленной на виброизоляторах, в диапазоне до 25 Гц;

- определения возможности проведения ускоренных испытаний на вибропрочность и выбора метода этих испытаний;

- получения сведений о резонансных частотах при необходимости включения этих сведений в документы по применению или в справочники.

Испытания на обнаружение резонансных частот проводят с целью проверки способности ЭКБ и ЭА выполнять свои функции и сохранять свои параметры в пределах значений, указанных в стандартах и планах испытаний, в требуемом диапазоне частот с соответствующими перегрузками.

5.2 Общие положения

5.2.1 Резонансными частотами ЭКБ и ЭА считаются частоты, при которых амплитудное значение виброперемещения или виброускорения каких-либо точек ЭКБ и ЭА превышает в два или более раз амплитудное значение виброперемещения или виброускорения точек крепления ЭКБ и ЭА к столу вибратора.

5.2.2 Отдельные ЭКБ и ЭА, элементы и сборочные единицы ЭКБ и ЭА подвергаются испытанию на обнаружение резонанса в трех взаимно перпендикулярных направлениях в требуемом частотном диапазоне и при двукратной перегрузке.

5.2.3 При определении резонансных частот ЭКБ и ЭА подвергаются воздействию гармонической вибрации при пониженных ускорениях, не превышающих 2 д, в диапазоне частот 10 ... 150 Гц. Резонансные частоты регистрируются и составляется их спектр.

5.2.4 Метод испытаний

Поиск резонансных частот проводят путем плавного изменения частоты при поддержании постоянного ускорения. Скорость изменения частоты при этом должна быть такой, чтобы обеспечить возможность обнаружения и регистрации резонансов, но не более чем октава в минуту (октавой считается диапазон частот, у которого отношение высшей частоты к низшей равно двум).

5.3 Оцениваемые характеристики и расчетные соотношения

5.3.1 Оцениваемыми характеристиками являются резонансные частоты ЭКБ и ЭА.

5.3.2 Для определения резонансных частот в ЭКБ и ЭА проводится конечно-элементный анализ. Система уравнений движения конструкции ЭКБ и ЭА выглядит следующим образом:

W} + [C]{r} + [K]{r} = {F},

где {г} — вектор узловых перемещений;

[М], [С], [К] — матрицы масс, вязкого демпфирования и жесткости соответственно;

{F} — вектор внешних воздействий.

4

ГОСТ Р 71836—2024

5.3.3 Для определения резонансных частот в ЭА, установленной на виброизоляторах, используется система дифференциальных уравнений движения на основе уравнения Лагранжа. Для системы с шестью степенями свободы их записывают в следующем виде:

d(dT/dqj)/dt-dT/dqf + дП/dq! = Q^ i = 1,2......6,

где qt — /-я обобщенная координата;

q- — i-я обобщенная скорость;

Т — кинетическая энергия системы;

П — потенциальная энергия системы;

Q,(0 — обобщенная сила, действующая по направлению /-й обобщенной координаты.

5.4 Условия, режимы, порядок, место проведения, виды и этапы испытаний

5.4.1 Условия проведения испытаний

5.4.1.1 Наличие российского программного обеспечения, предназначенного для моделирования ЭКБ и ЭА на воздействие гармонической вибрации, внедренного на ведущих предприятиях Российской Федерации.

5.4.1.2 Наличие корректной ЗЭ-модели ЭКБ и ЭА, отвечающей требованиям, которые приведены в приложении А.

5.4.1.3 Наличие следующих физико-механических параметров материалов ЭКБ и ЭА:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- коэффициент механических потерь (КМП) для линейного участка зависимости КМП от напряжения изгиба ои при gu = 0;

- коэффициент зависимости КМП от напряжения.

Зависимость КМП от напряжения изгиба ои на линейном участке имеет вид

Y = Yo + kGGu’

где у0 — КМП для линейного участка при с^ = 0;

к^ — коэффициент зависимости КМП от напряжения.

Взаимосвязь тепловых и механических процессов в конструкциях ЭКБ и ЭА обусловлена влиянием тепловых процессов на механические — температурными зависимостями физико-механических параметров — модуля упругости Е и КМП у — для материалов конструкций ЭКБ и ЭА.

С ростом температуры модуль упругости уменьшается, а КМП увеличивается. Зависимости Е и у от температуры могут аппроксимироваться линейными полиномами. Уравнение прямой для зависимости модуля упругости от температуры в этом случае имеет вид

Е= Е20 - КЕ(Т-20),

где Т — текущая температура;

Е20 — модуль упругости при Т = 20 °C;

КЕ — коэффициент пропорциональности.

С изменением температуры меняется как у0 в зависимости от температуры, так и к^. Уравнения прямых для зависимостей у0 и кп от температуры имеют вид:

то = То20 + к7 Л-2°). 0)

ка = к™ + Кк(т-2^ (2)

где у20 — значение у0 при Т = 20 °C;

к20 — значение ко при Т = 20 °C;

Ку, Кк — коэффициенты пропорциональности.

Данные параметры могут быть получены путем идентификации. Методика идентификации физико-механических параметров материалов ЭКБ и ЭА приведена в приложении Б.

5

ГОСТ Р 71836—2024

5.4.1.4 Наличие следующих параметров виброизоляторов:

- коэффициент жесткости по оси X;

- коэффициент жесткости по оси Y;

- коэффициент жесткости по оси Z;

- КМП по оси X для линейного участка зависимости КМП от напряжения изгиба ви при ои = 0;

- КМП по оси Y для линейного участка зависимости КМП от напряжения изгиба ои при аи = 0;

- КМП по оси Z для линейного участка зависимости КМП от напряжения растяжения-сжатия ор_с при ор_с = 0;

- коэффициент зависимости КМП по оси X от напряжения изгиба;

- коэффициент зависимости КМП по оси Y от напряжения изгиба;

- коэффициент зависимости КМП по оси Z от напряжения растяжения-сжатия.

Данные параметры могут быть получены путем идентификации. Методика идентификации параметров виброизоляторов приведена в приложении Б.

5.4.2 Режимы испытаний

Параметры гармонической вибрации:

- ускорение 1 д;

- диапазон частот 10 ... 150 Гц.

5.4.3 Порядок проведения испытаний

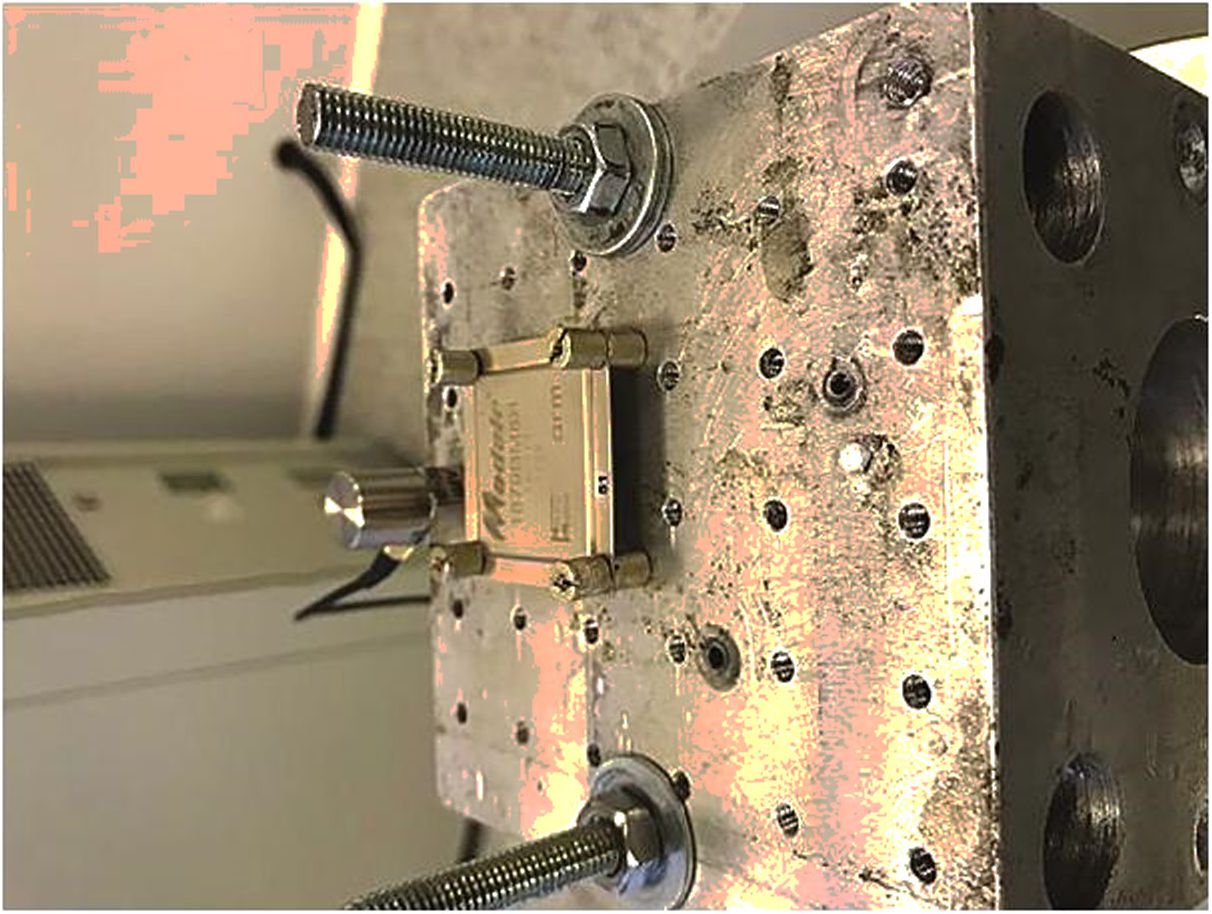

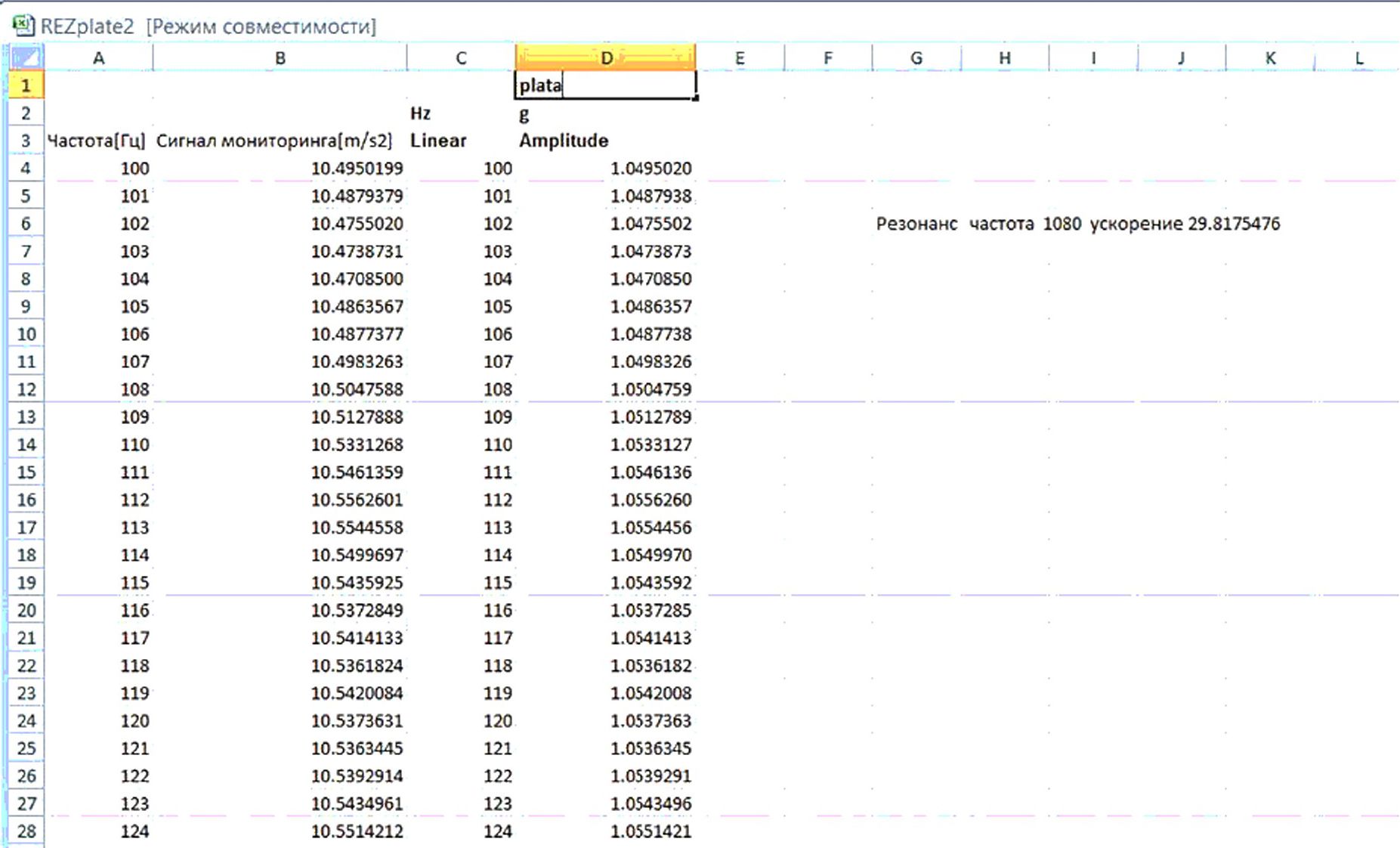

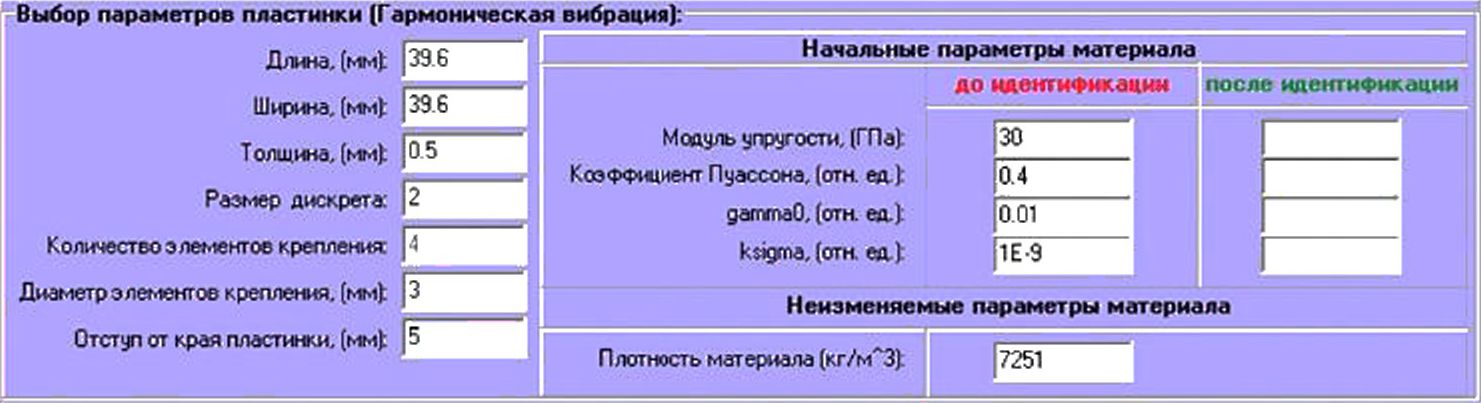

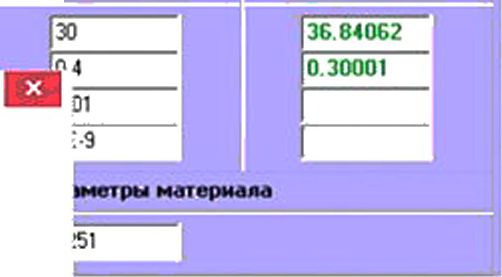

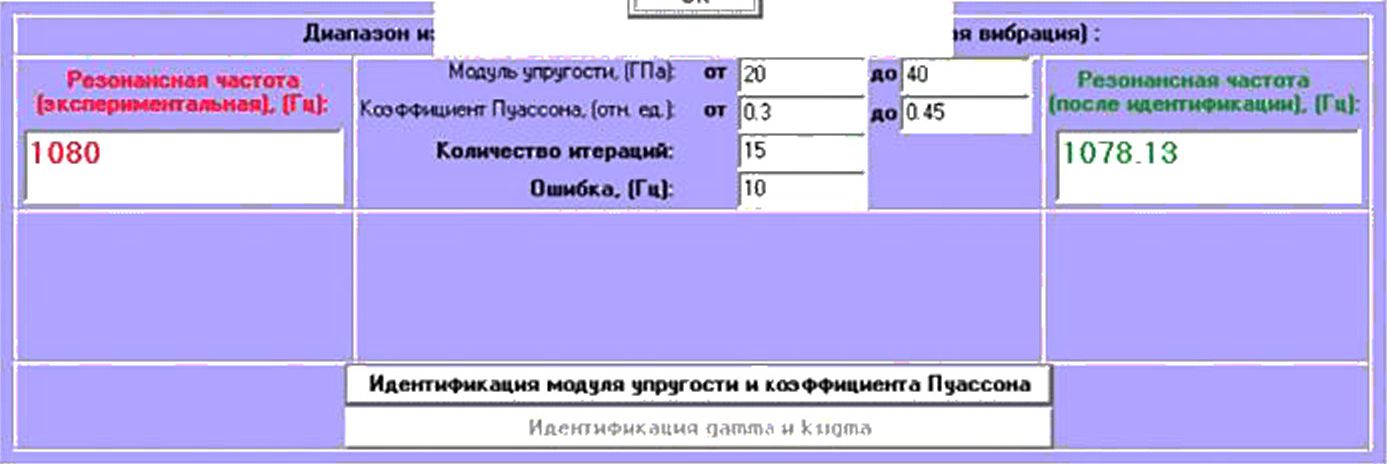

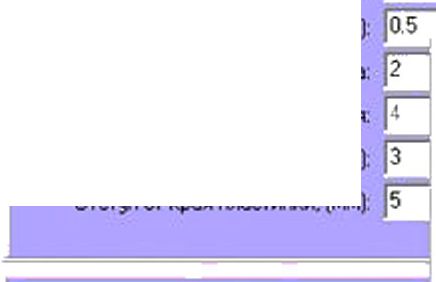

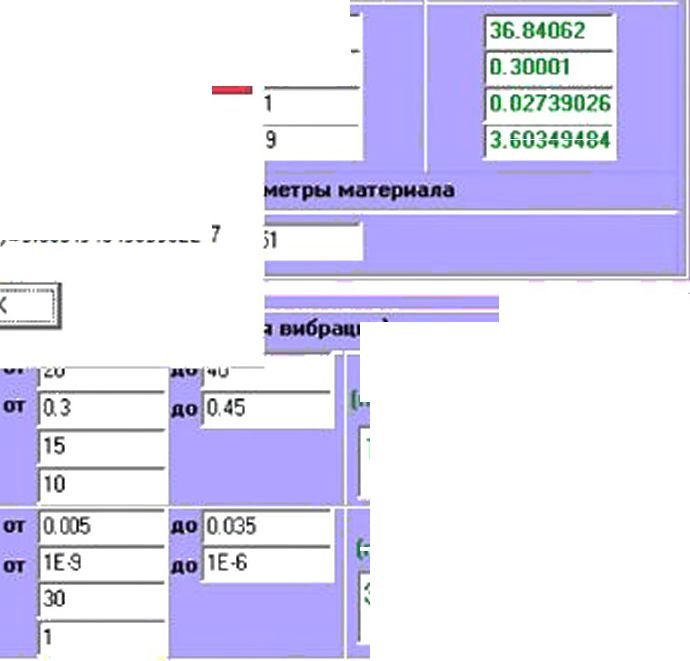

5.4.3.1 Проводят идентификацию физико-механических параметров материалов ЭКБ и ЭА, указанных в 5.4.1.3, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации в контрольной точке, которая используется при идентификации. Предварительно разрабатывают программу испытаний и изготавливают макеты пластин для испытаний. Пример идентификации с помощью российского программного обеспечения приведен в приложении В.

5.4.3.2 Проводят идентификацию параметров виброизоляторов, указанных в 5.4.1.4, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации системы виброизоляции, которая используется при идентификации. Предварительно разрабатывают программу испытаний и приобретают образцы виброизоляторов для испытаний. Пример идентификации с помощью российского программного обеспечения приведен в приложении Г.

5.4.3.3 Идентифицированные параметры материалов ЭКБ и ЭА и параметры виброизоляторов заносят в базу данных для использования в процессе моделирования.

5.4.3.4 Проводят подготовку моделей:

- ЗО-моделей в формате STEP конструкций ЭКБ и ЭА без виброизоляторов в CAD-системах, отвечающих требованиям, которые приведены в приложении А;

- ЗО-моделей конструкций ЭА, установленных на виброизоляторах, в специализированных интерфейсах.

5.4.3.5 Проводят импорт моделей в формате IGES или STEP конструкций в системе моделирования ЭКБ и ЭА на механические воздействия.

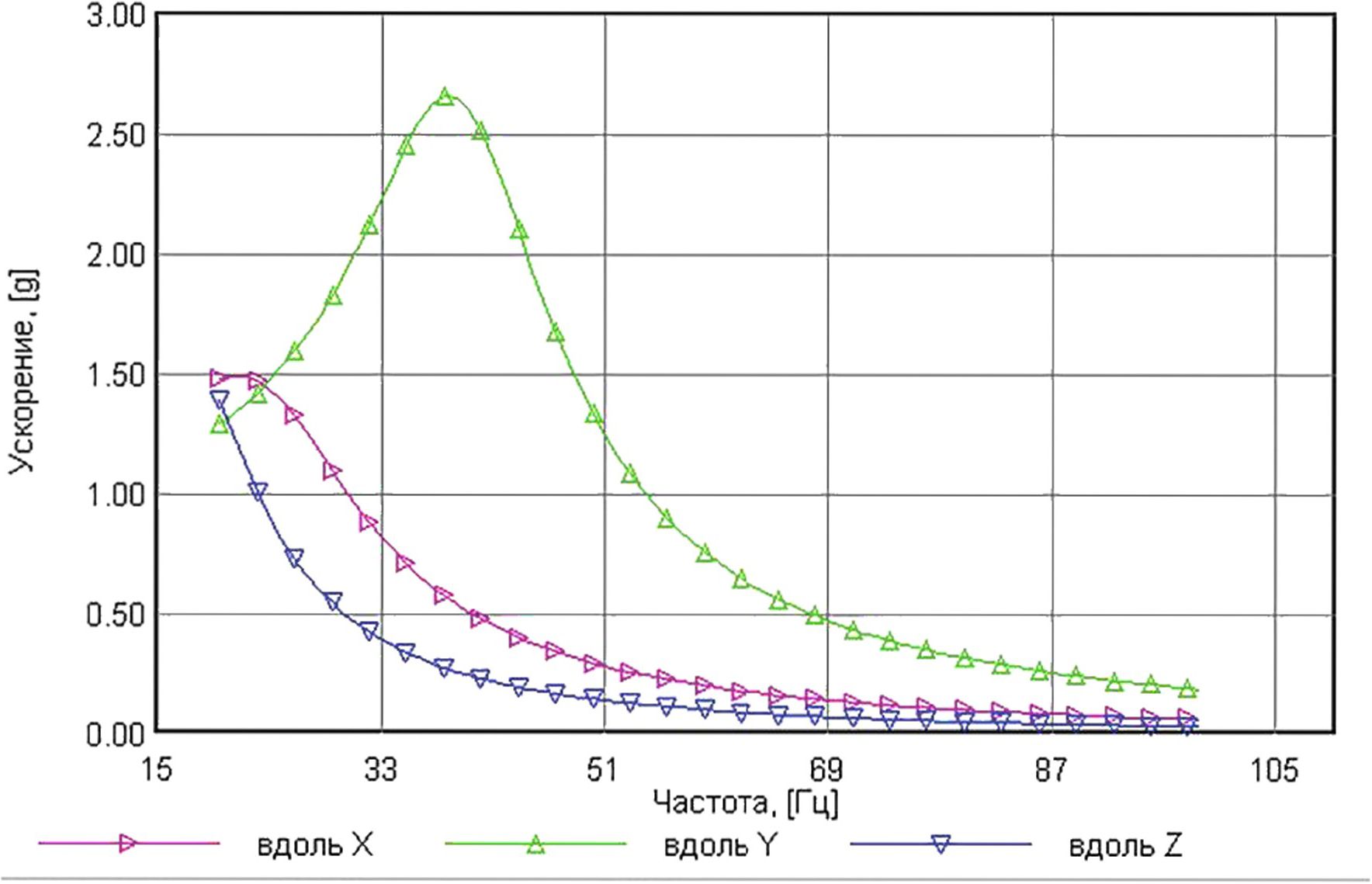

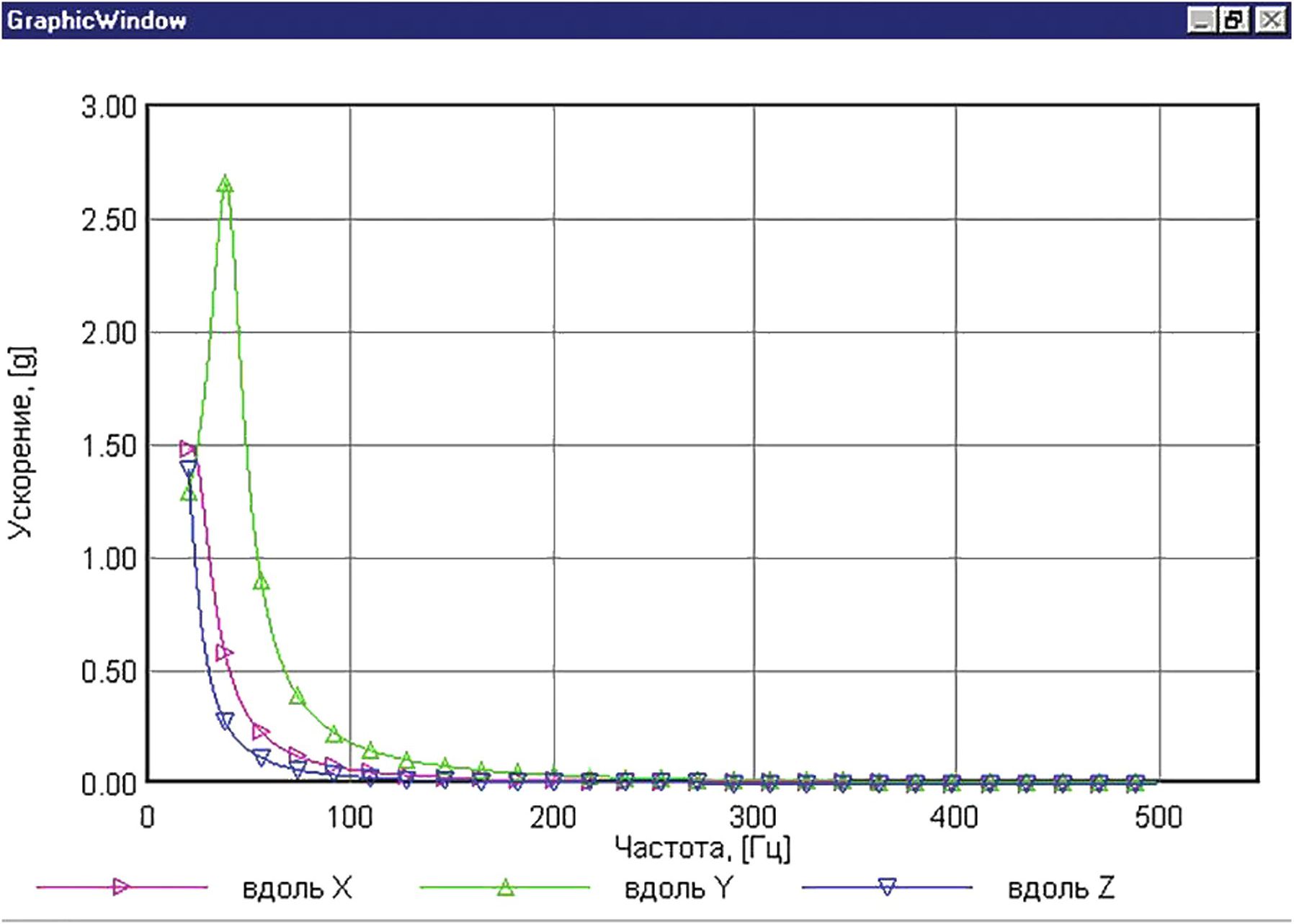

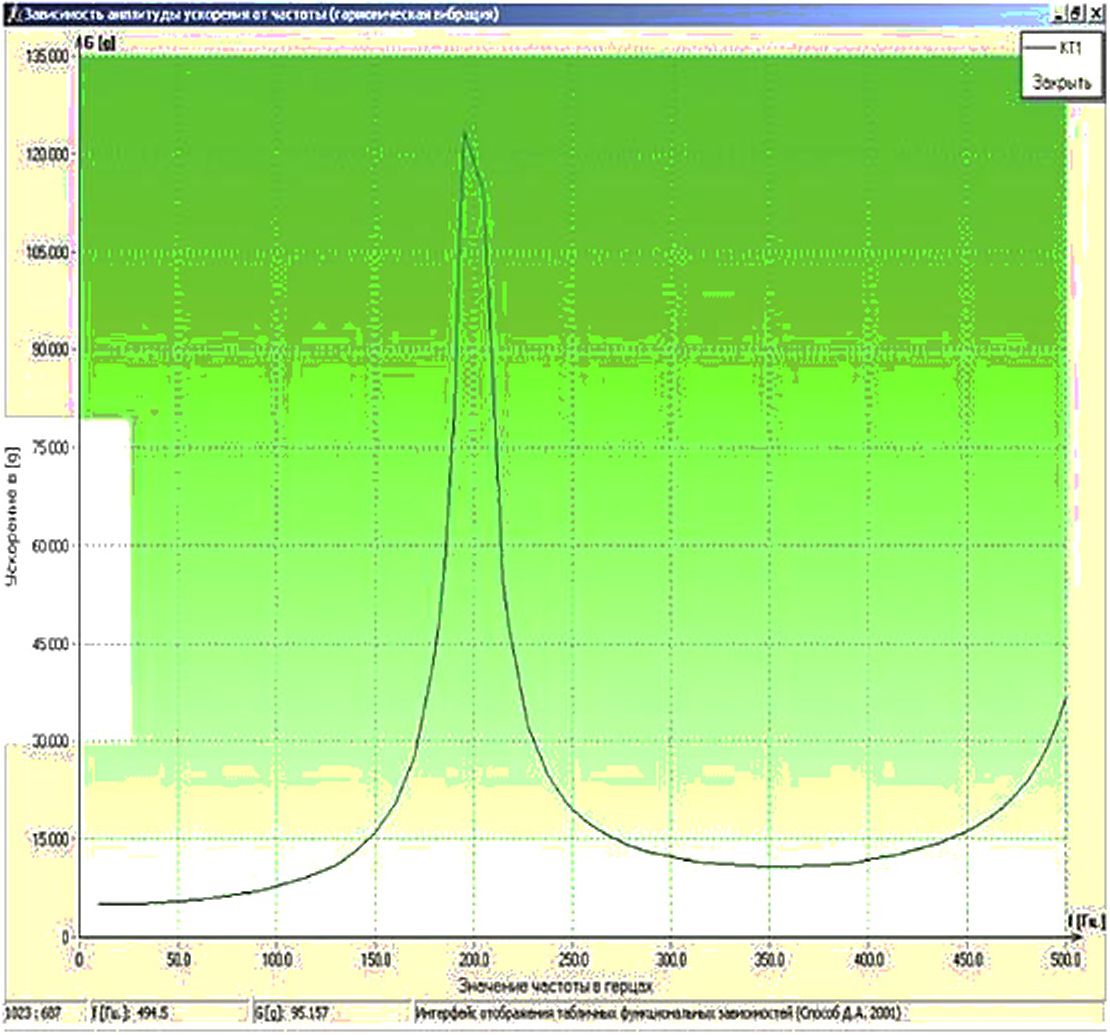

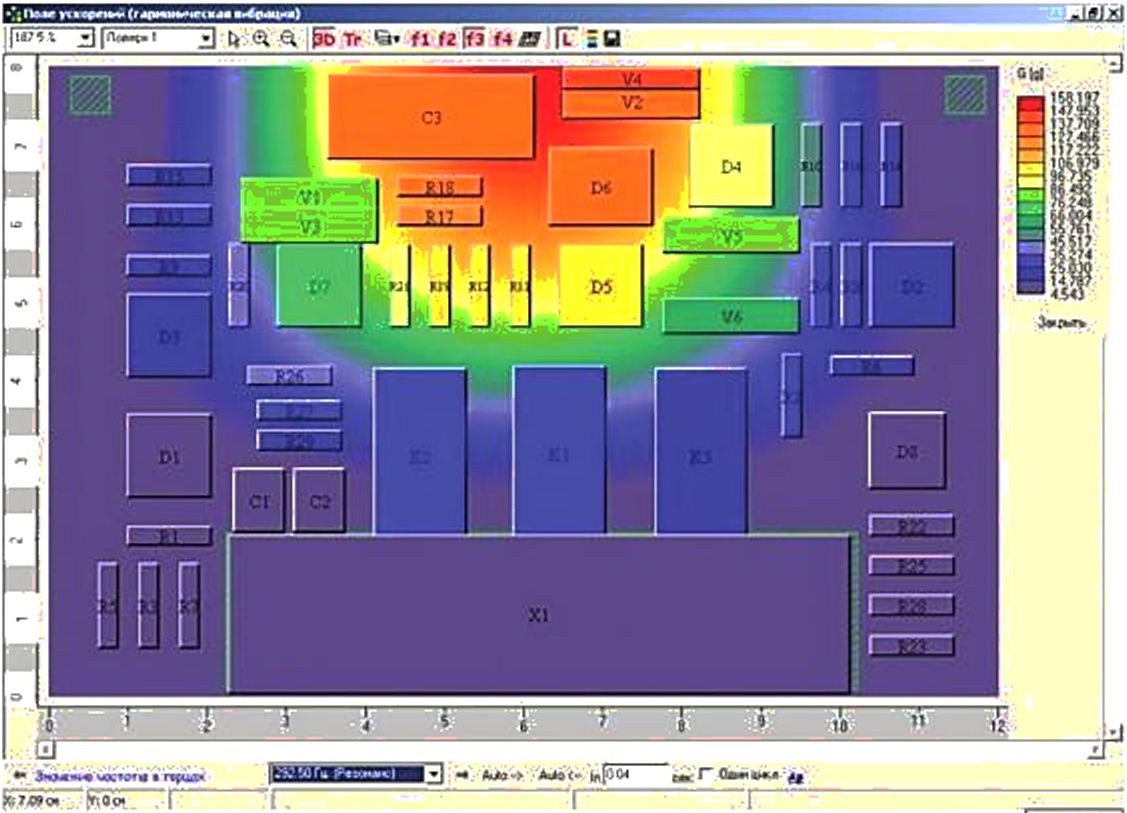

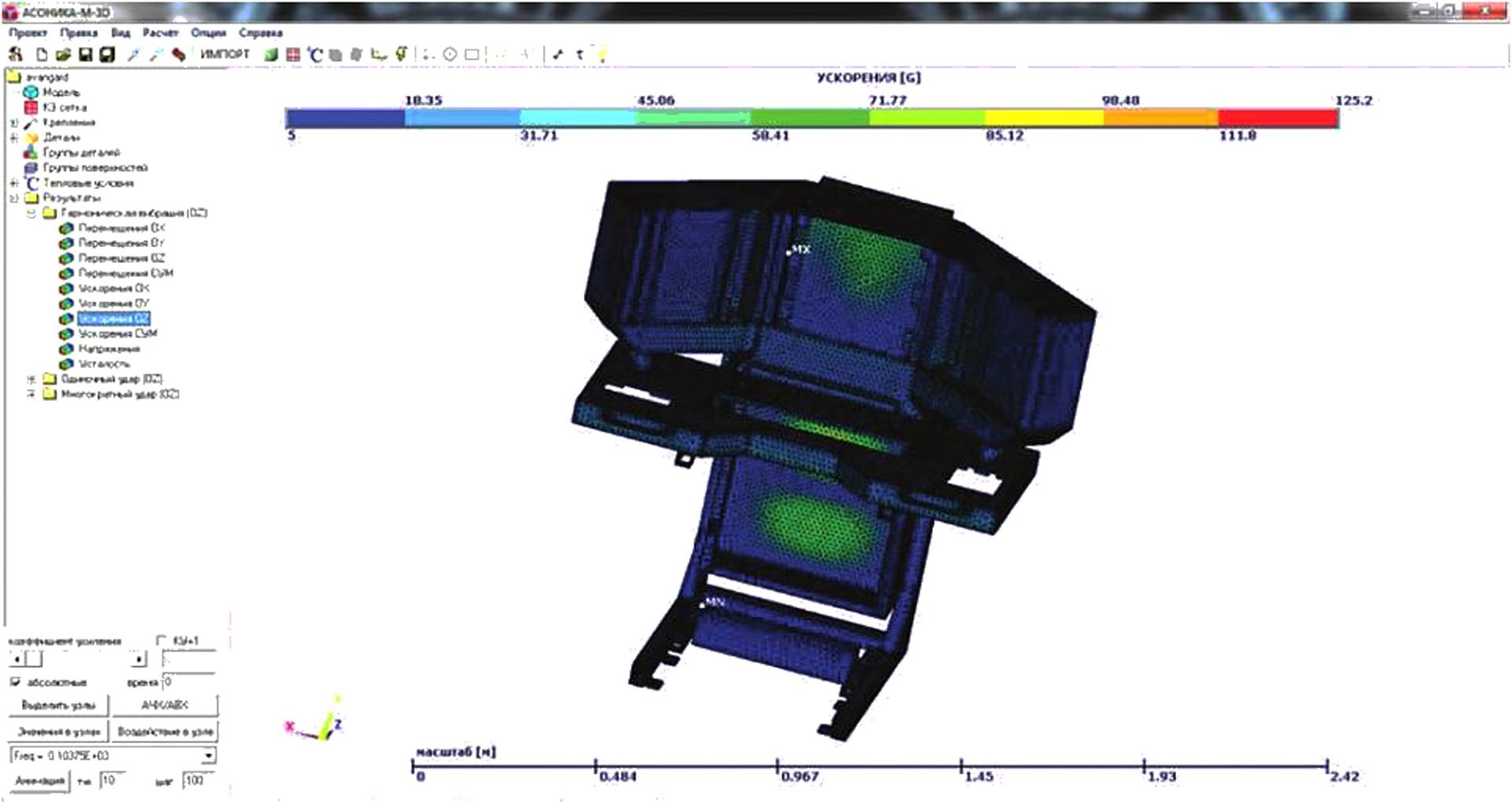

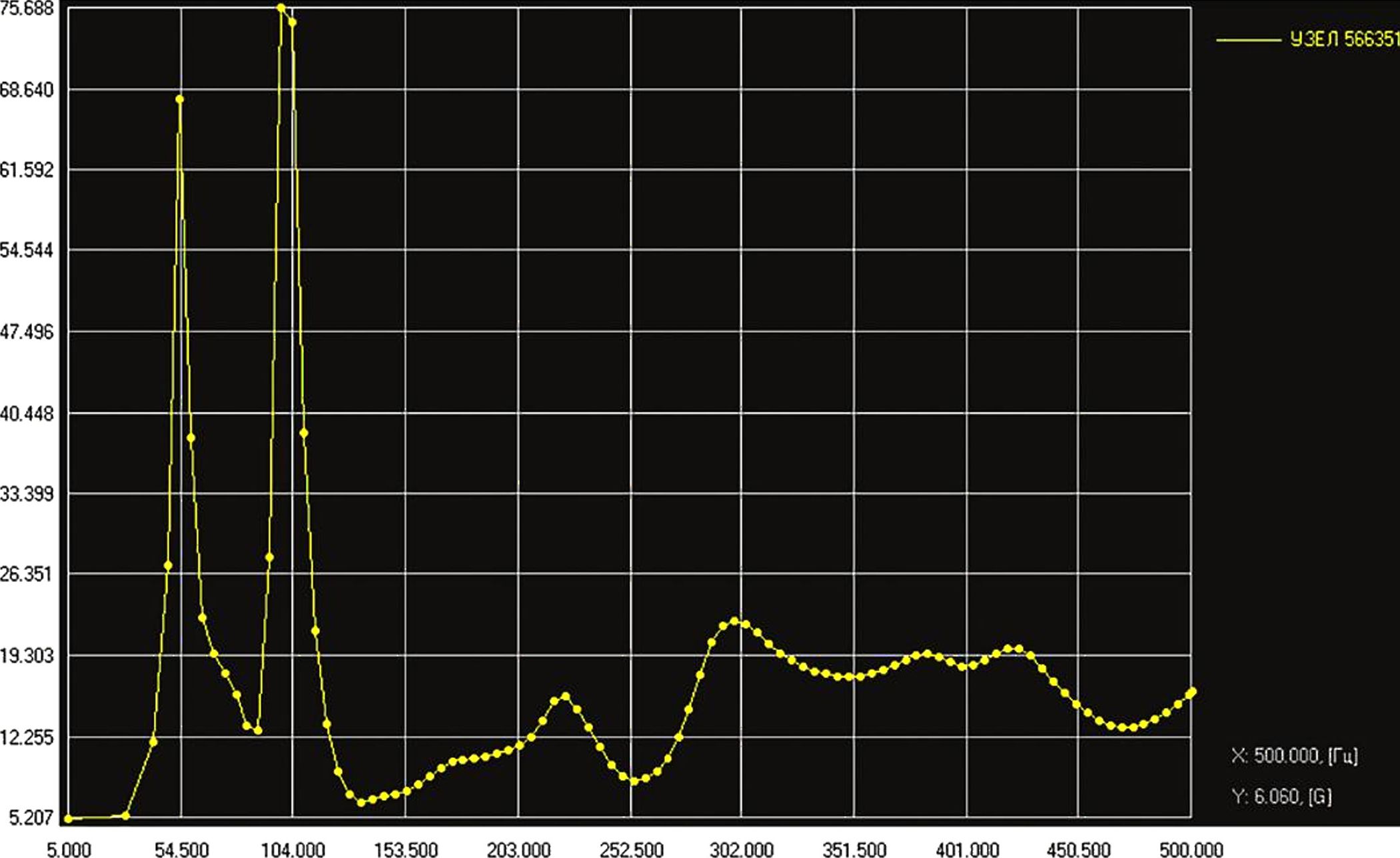

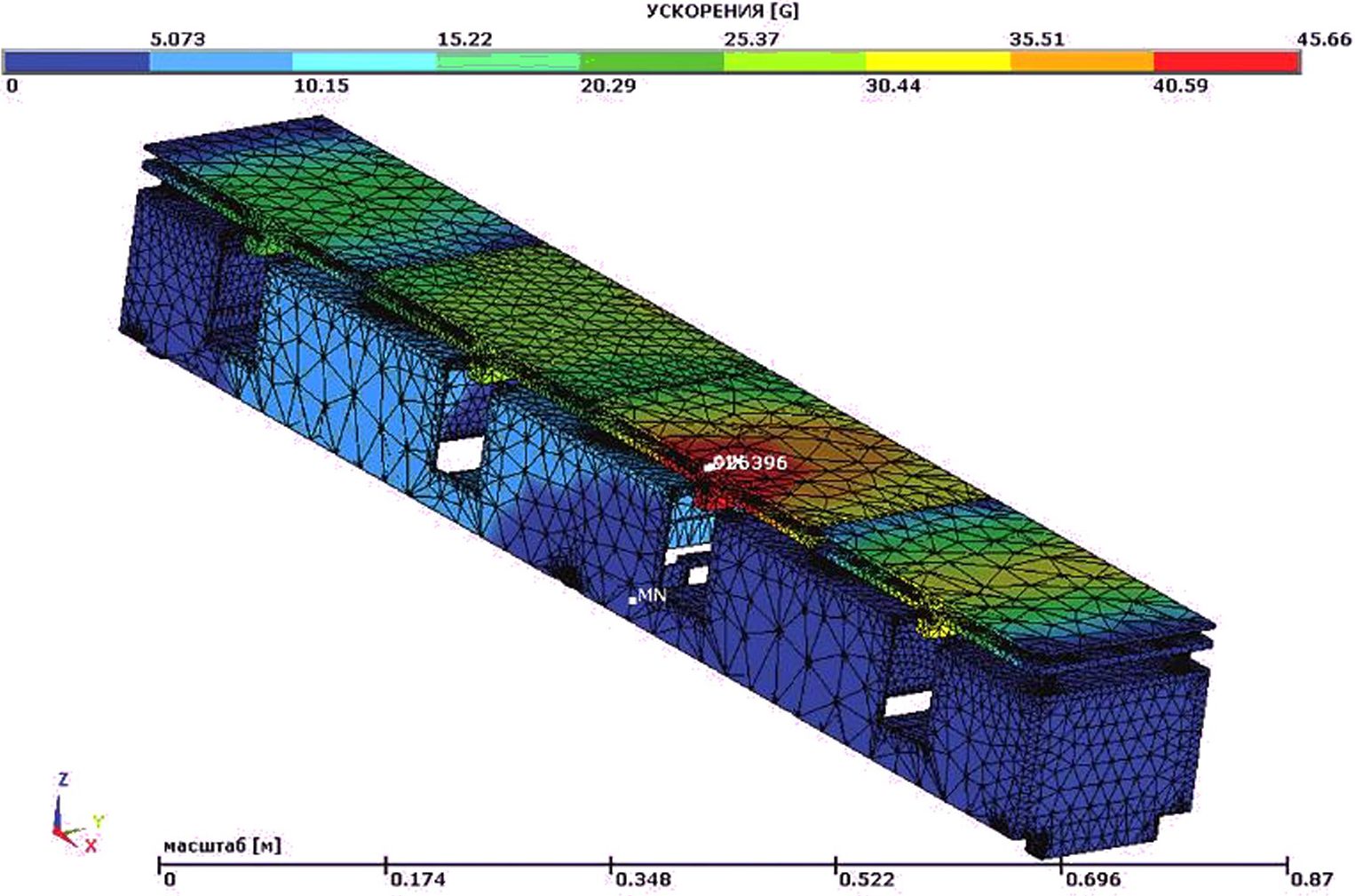

5.4.3.6 Проводят испытания на отсутствие резонансных частот в заданном диапазоне частот с применением моделирования механических процессов в ЭКБ и ЭА на воздействие гармонической вибрации с помощью российского программного обеспечения. Определяют зависимости ускорения от частоты гармонической вибрации в контрольных точках или в системах виброизоляции, по которым выявляют резонансные частоты. Примеры моделирования механических процессов в ЭКБ и ЭА с помощью российского программного обеспечения приведены в приложении Д.

5.4.3.7 По результатам испытаний составляют отчет, в котором дают информацию о наличии или отсутствии резонансных частот.

5.4.4 Место проведения испытаний

Испытания могут быть проведены:

- самим предприятием при наличии автоматизированной системы;

- Центром компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия по заказу предприятия в случае отсутствия у него автоматизированной системы.

5.5 Обработка, анализ и оценка результатов испытаний

5.5.1 Объем обрабатываемой информации

Используют малый объем выборки п < 50.

6

ГОСТ Р 71836—2024

5.5.2 Методы статистической обработки результатов испытаний, принятые в методике Вычисляют выборочные числовые характеристики при малом объеме выборки.

Выборочное среднее значение характеристики механических свойств

п

п ’

где Ху — значение характеристики отдельных образцов;

п — число испытанных образцов (объем выборки).

Выборочная дисперсия характеристики механических свойств

^Л^--)2.

Выборочное среднее квадратическое отклонение определяют по формуле

5.5.3 Идентифицированные параметры определяют с учетом их разброса: среднее значение и среднее квадратическое отклонение. Для получения разброса необходимо провести идентификационные испытания 10 макетов пластин и 10 образцов виброизоляторов одного типа.

5.5.4 Резонансные частоты определяют с учетом разброса ускорений. Для каждой резонансной частоты, в случае ее наличия, определяют среднее значение и среднее квадратическое отклонение.

5.5.5 Делают выводы о наличии резонансных частот.

5.6 Материально-техническое обеспечение испытаний

5.6.1 На рабочих станциях пользователей должно быть установлено следующее прикладное программное обеспечение, отвечающее требованиям 5.4.1.1:

подсистема анализа и обеспечения стойкости ЭКБ и ЭА без виброизоляторов, ЗО-модели которых созданы в CAD-системах в формате STEP, к механическим воздействиям;

подсистема анализа и обеспечения стойкости ЭА, установленной на виброизоляторах, ЗО-модель которой создана в специализированном интерфейсе, к механическим воздействиям;

подсистема идентификации физико-механических параметров моделей ЭКБ и ЭА;

подсистема идентификации физико-механических параметров моделей виброизоляторов.

5.6.2 Перечень моделей, используемых для испытаний:

- ЗО-модели конструкций ЭКБ и ЭА без виброизоляторов в формате STEP;

- ЗО-модели конструкций ЭА, установленной на виброизоляторах.

5.6.3 Руководства пользователей и обучающие звуковые видеоролики к прикладному программному обеспечению, указанному в 5.6.1.

5.6.4 Необходимая квалификация персонала, специалистов и привлекаемых сил, проводящих испытания.

Аккредитация пользователя прикладного программного обеспечения, указанного в 5.6.1, в Центре компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия.

5.6.5 Испытательное оборудование для проведения натурных испытаний, необходимых для решения задачи идентификации:

- задающий генератор синусоидальных колебаний;

- усилитель мощности;

- вибратор;

- виброизмерительный преобразователь (акселерометр);

- виброизмерительная аппаратура.

5.6.6 Для проведения натурных испытаний, необходимых для решения задачи идентификации, требуются следующие материалы:

- прямоугольные пластины из материалов, для которых требуется идентификация параметров (их количество определяется количеством материалов, для которых неизвестны параметры);

- виброизоляторы, для которых требуется идентификация параметров (их количество определяется количеством виброизоляторов, для которых неизвестны параметры).

7

ГОСТ Р 71836—2024

5.6.7 Порядок подготовки и использования материально-технических средств в процессе испытаний:

- приобретение и настройка рабочих станций;

- приобретение и установка на рабочих станциях программного обеспечения, отвечающего требованиям 5.4.1.1 и описанного в 5.6.1;

- приобретение и установка испытательного оборудования для проведения натурных испытаний, описанного в 5.6.5;

- изготовление материалов согласно 5.6.6 для проведения натурных испытаний, необходимых для решения задачи идентификации.

5.7 Отчетность

Протокол испытаний должен содержать следующую информацию:

1) описание макета;

2) график входного воздействия гармонической вибрации на макет;

3) график выходного воздействия гармонической вибрации в контрольной точке макета;

4) идентифицированные параметры;

5) график выходного воздействия гармонической вибрации в контрольной точке изделия;

6) выводы о наличии резонансных частот.

6 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на воздействие статических нагрузок (гравитации, давления, распределения температур)

6.1 Цель испытаний

Целью испытаний на воздействие статических нагрузок (гравитации, давления, распределения температур) является проверка способности ЭКБ и ЭА выполнять свои функции под действием статических (т. е. постоянных во времени) нагрузок, которые в общем случае могут быть вызваны:

- разностью давления;

- статической инерционной нагрузкой под действием собственного веса (гравитацией);

- распределением температур (тепловым расширением);

- одновременным воздействием всех вышеперечисленных факторов.

6.2 Общие положения

6.2.1 Методы испытаний

Давление: существует два способа задания давления:

- давление для отдельно взятой поверхности;

- давление задается для группы поверхностей.

Гравитация: в большинстве случаев требуется смоделировать действие силы тяжести как частный случай силы гравитации. Для этого нужно задать ось гравитации, совпадающую с вертикальной осью модели, а ускорение задать равным ускорению свободного падения на Земле (9,81 м/с2). Направление гравитации должно быть против вертикальной оси модели.

Тепловое расширение: задается распределение температур (начальное и конечное).

6.3 Оцениваемые характеристики и расчетные соотношения

6.3.1 Оцениваемыми характеристиками являются перемещения по всем осям и суммарные, а также механические напряжения в конструкциях ЭКБ и ЭА.

6.3.2 Для определения перемещений и механических напряжений в ЭКБ и ЭА без виброизоляторов проводят конечно-элементный анализ. Система уравнений движения конструкции ЭКБ и ЭА выглядит следующим образом:

Мг}+[К]{г} = И,

где {г} — вектор узловых перемещений;

[М], [К] — матрицы масс и жесткости соответственно;

{F} — вектор внешних воздействий.

8

ГОСТ Р 71836—2024

Инерция и демпфирование, вызываемые динамическими (т. е. переменными во времени) нагрузками, здесь не учитываются.

Давление: в конечно-элементном моделировании, если речь идет о трехмерной модели, не имеет особого смысла задавать силовую нагрузку в качестве силы, приложенной в узле. Сила в реальных конструкциях имеет всегда некоторую площадь воздействия. Поэтому основной вид нагрузки для статического анализа — давление, т. е. сила, распределенная по поверхности.

Гравитация: является статической инерционной нагрузкой, прикладываемой ко всей конструкции целиком.

Тепловое расширение: является разновидностью статического механического анализа, где в качестве нагрузки задается распределение температур (начальное и конечное). Таким образом, температуры являются здесь исходными данными, а не результатом расчета, как в тепловых видах анализа.

Если совместить нагрузки, характерные для статического анализа (гравитация, давление), с распределением температур, можно провести комбинированный расчет, в котором напряжения, вызываются как тепловым расширением конструкции, так и статическими нагрузками.

6.4 Условия, режимы, порядок, место проведения, виды и этапы испытаний

6.4.1 Условия проведения испытаний

6.4.1.1 Наличие российского программного обеспечения, предназначенного для моделирования ЭКБ и ЭА на воздействие статических нагрузок (гравитации, давления, распределения температур), внедренного на ведущих предприятиях Российской Федерации.

6.4.1.2 Наличие корректной ЗЭ-модели ЭКБ и ЭА, отвечающей требованиям, которые приведены в приложении А.

6.4.1.3 Наличие следующих физико-механических параметров материалов изделия:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- коэффициент теплового расширения (для теплового расширения).

Модуль упругости и коэффициент Пуассона могут быть получены путем идентификации. Методика идентификации физико-механических параметров материалов ЭКБ и ЭА приведена в приложении Б.

6.4.2 Режимы испытаний

Давление: на модель задается давление, величина которого задана в ТЗ на разработку изделия, двумя способами:

- давление для отдельно взятой поверхности;

- давление задается для группы поверхностей.

Гравитация: на модель по вертикальной оси действует ускорение свободного падения на Земле (9,81 м/с2). Направление гравитации должно быть против вертикальной оси модели.

Тепловое расширение: задается распределение температур (начальное и конечное), полученное по результатам испытаний на воздействие повышенной рабочей и предельной температуры среды.

6.4.3 Порядок проведения испытаний

6.4.3.1 Проводят идентификацию физико-механических параметров материалов ЭКБ и ЭА, указанных в 5.4.1.3, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации в контрольной точке, которая используется при идентификации. Предварительно разрабатывают программу испытаний и изготавливают макеты пластин для испытаний. Пример идентификации приведен в приложении В.

6.4.3.2 Идентифицированные параметры материалов изделия заносят в базу данных для использования в процессе моделирования.

6.4.3.3 Проводят подготовку моделей:

- ЗЭ-моделей в формате STEP конструкций ЭКБ и ЭА без виброизоляторов в CAD-системах, отвечающих требованиям, которые приведены в приложении А.

6.4.3.4 Проводят импорт моделей в формате IGES или STEP конструкций в системе моделирования ЭКБ и ЭА на механические воздействия.

6.4.3.5 Проводят испытания на:

- воздействие давления;

- воздействие статической инерционной нагрузки под действием собственного веса (гравитацию);

- тепловое расширение;

9

ГОСТ Р 71836—2024

- одновременное воздействие всех вышеперечисленных факторов статических нагрузок (гравитации, давления, распределения температур) с применением моделирования ЭКБ и ЭА с помощью российского программного обеспечения.

Определяют перемещения по всем осям и суммарные, а также механические напряжения в конструкциях ЭКБ и ЭА.

6.4.3.6 По результатам испытаний составляют отчет, в котором дают информацию о перемещениях по всем осям и суммарных, а также механических напряжениях в конструкциях ЭКБ и ЭА.

6.4.4 Место проведения испытаний

Испытания могут быть проведены:

- самим предприятием при наличии автоматизированной системы;

- Центром компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия по заказу предприятия в случае отсутствия у него автоматизированной системы.

6.5 Обработка, анализ и оценка результатов испытаний

6.5.1 Объем обрабатываемой информации

Используют малый объем выборки п < 50.

6.5.2 См. 5.5.2.

6.5.3 Идентифицированные параметры определяют с учетом их разброса: среднее значение и среднее квадратическое отклонение. Для получения разброса необходимо провести идентификационные испытания 10 макетов пластин одного типа.

6.5.4 Перемещения по всем осям и суммарные, а также механические напряжения в конструкциях ЭКБ и ЭА определяют с учетом разброса параметров материала. Для каждой характеристики определяют среднее значение и среднее квадратическое отклонение.

6.6 Материально-техническое обеспечение испытаний

6.6.1 На рабочих станциях пользователей должно быть установлено следующее прикладное программное обеспечение, отвечающее требованиям 5.4.1.1:

подсистема анализа и обеспечения стойкости ЭКБ и ЭА без виброизоляторов, ЗО-модели которых созданы в CAD-системах в формате STEP, к механическим воздействиям;

подсистема идентификации физико-механических параметров моделей ЭКБ и ЭА.

6.6.2 Перечень моделей, используемых для испытаний:

- ЗО-модели конструкций ЭКБ и ЭА без виброизоляторов в формате STEP.

6.6.3 Руководства пользователей и обучающие звуковые видеоролики к прикладному программному обеспечению, указанному в 6.6.1.

6.6.4 Необходимая квалификация персонала, специалистов и привлекаемых сил, проводящих испытания.

Аккредитация пользователя прикладного программного обеспечения, указанного в 6.6.1, в Центре компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия.

6.6.5 См. 5.6.5.

6.6.6 Для проведения натурных испытаний, необходимых для решения задачи идентификации, требуются следующие материалы:

- прямоугольные пластины из материалов, для которых требуется идентификация параметров (их количество определяют количеством материалов, для которых неизвестны параметры).

6.6.7 См. 5.6.7.

6.7 Отчетность

Протокол испытаний должен содержать следующую информацию:

1) описание макета;

2) график входного воздействия гармонической вибрации на макет;

3) график выходного воздействия гармонической вибрации в контрольной точке макета;

4) идентифицированные параметры;

5) перемещения по всем осям и суммарные, а также механические напряжения в конструкциях ЭКБ и ЭА.

10

ГОСТ Р 71836—2024

7 Метод математического моделирования и виртуализации испытаний

ЭКБ и ЭА на виброустойчивость и вибропрочность воздействием синусоидальной или случайной широкополосной вибрации

7.1 Цель испытаний

Целью испытаний на воздействие синусоидальной или случайной широкополосной вибрации является определение степени годности ЭКБ и ЭА путем выявления возможных механических повреждений, позволяющих судить о конструктивной прочности ЭКБ и ЭА, а также оценка ухудшения заданных значений параметров ЭКБ и ЭА (ГОСТ 30630.1.9).

В том числе рассматривается математическое моделирование и виртуализации испытаний ЭКБ и ЭА на воздействие синусоидальной вибрации с повышенной амплитудой ускорения и на воздействие случайной широкополосной вибрации с повышенной спектральной плотностью ускорения (в критических режимах, в том числе невоспроизводимых при натурных испытаниях).

7.2 Общие положения

7.2.1 Испытанию ЭКБ и ЭА подвергают в трех взаимно перпендикулярных направлениях.

7.2.2 Методы испытаний

7.2.2.1 Испытания методом фиксированных частот синусоидальной вибрации проводят путем установки заданных значений параметров вибрации на фиксированной частоте. Испытания могут быть проведены на одной частоте, на заранее определенной частоте механического резонанса, на ряде заданных частот.

7.2.2.2 Испытания методом качающейся частоты осуществляют непрерывным изменением (развертыванием — сканированием) частоты сигналов в сторону ее увеличения, а затем уменьшения. Основными параметрами, характеризующими метод качающейся частоты, являются изменения частоты в рабочем диапазоне частот в одном направлении и обратном (время одного цикла качания Тц), скорость изменения частот, а также продолжительность испытаний Тп.

Встречающиеся в реальных условиях эксплуатации вибрационные воздействия имеют случайный характер. Испытания на воздействия широкополосной случайной вибрации позволяют лучше, чем при синусоидальной вибрации, моделировать статистический характер воздействия и выявлять механизмы разрушения и повреждения различных ЭКБ и ЭА. Кроме того, одновременное возбуждение механических резонансов отдельных элементов ЭКБ и ЭА позволяет учитывать их взаимное влияние и сокращать срок испытания, приближая их к условиям реальной эксплуатации.

Основной целью испытаний является определение способности ЭКБ и ЭА выдерживать воздействие случайной вибрации заданной степени жесткости, выявлять возможные механические повреждения и (или) ухудшение заданных характеристик изделий и использовать полученные сведения для решения вопроса о пригодности ЭКБ и ЭА.

При испытаниях на воздействие широкополосной случайной вибрации задают СПУ и спектр, определяющий закон изменения СПУ в пределах частотного диапазона.

7.3 Оцениваемые характеристики и расчетные соотношения

7.3.1 Оцениваемыми характеристиками являются резонансные частоты, ускорения, перемещения, механические напряжения в ЭКБ и ЭА, время до усталостного разрушения.

7.3.2 Для определения оцениваемых характеристик ЭКБ и ЭА без виброизоляторов проводят конечно-элементный анализ. Система уравнений движения конструкции выглядит следующим образом:

[ад+[С]{г}+т=п

где {г} — вектор узловых перемещений;

[М], [С], [К] — матрицы масс, вязкого демпфирования и жесткости соответственно;

{F} — вектор внешних воздействий.

7.3.3 Для определения оцениваемых характеристик ЭА, установленной на виброизоляторах, используется система дифференциальных уравнений движения на основе уравнения Лагранжа. Для системы с шестью степенями свободы их записывают в следующем виде:

d(dT/dqj)/dt-dT/dqj+dn№ =Qj(t), / = 1,2,...,6,

11

ГОСТ Р 71836—2024

где qi — i-я обобщенная координата;

qj — i-я обобщенная скорость;

Т — кинетическая энергия системы;

П— потенциальная энергия системы;

Q^t) — обобщенная сила, действующая по направлению /-й обобщенной координаты.

7.3.4 Время до усталостного разрушения ЭКБ и ЭА при гармонической вибрации определяют по формуле

^р =

где Np — число циклов напряжений до разрушения;

f— текущая частота колебаний.

Число циклов до усталостного разрушения при гармонической вибрации рассчитывают по формуле

\стах/

где о0 — предел усталости материала вывода;

m — параметр, зависящий от материала, размеров и формы;

Л/в — базовое число циклов;

°тах — максимальное механическое напряжение (ГОСТ 25.504, ГОСТ 25.507).

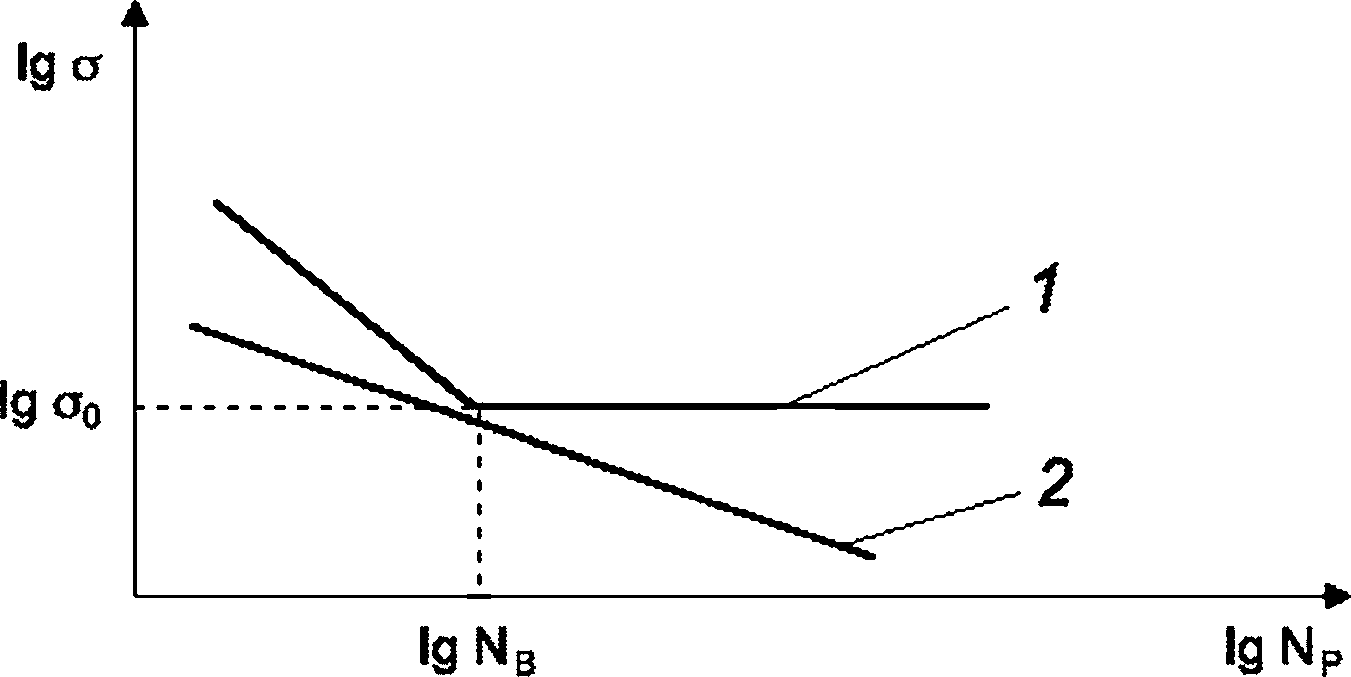

Параметр m характеризует угол наклона кривой усталости. На рисунке 1 приведены полученные экспериментально кривые усталости материала, так называемые кривые Веллера. Они выражают зависимость амплитуды напряжения в симметричном цикле от числа /\/р циклов до разрушения. Кривая 1 характерна для сталей малой и средней прочности, а также для титановых сплавов при испытании без воздействия коррозии и при нормальной температуре, кривая 2 — для цветных металлов и высокопрочных легированных сталей. Кривая 1 имеет резкий перелом при числе циклов Л/р = 106, после чего она идет практически параллельно оси абсцисс. Поэтому за базу испытаний для таких материалов принимают Л/в = 107. Физически это означает, что если амплитуда о переменного напряжения будет меньше напряжения о0, соответствующего точке перелома, то усталостное разрушение не наступает при неограниченном числе циклов. Это напряжение о0 и получило название предела усталости материала при симметричном цикле. Некоторые материалы, в частности цветные металлы, многокомпонентные сплавы, не имеют выраженного предела усталости: с увеличением числа циклов Л/р прочность продолжает падать (кривая 2). Для таких материалов сопротивление усталости характеризуют пределом ограниченной выносливости при заданной базе (числе циклов) Л/в, которую обычно принимают равной 5 • 107 циклам.

Некоторые значения параметра m для конструкций ЭКБ и ЭА приведены в справочниках. Но для более точных расчетов требуется получать экспериментально кривые Веллера для различных конструкций ЭКБ и ЭА.

Рисунок 1 — Кривые усталости для различных материалов

12

ГОСТ Р 71836—2024

Для расчета ЭКБ и ЭА на усталость при случайных воздействиях — случайных вибрациях и акустических шумах — необходимо использовать одну из гипотез суммирования усталостных повреждений, возникающих от действия амплитуд различных уровней. Использование известных гипотез встречает большие сложности при расчетах в условиях случайного нагружения, так как в этом случае становится неопределенным понятие цикла нагрузки и схематизация такого нагружения может привести к существенным погрешностям при расчете усталостной прочности ЭКБ и ЭА.

Для стационарного случайного процесса используется гипотеза суммирования усталостного повреждения при циклическом нагружении, основанная на суммировании энергии колебаний на отдельных частотах. В соответствии с этой гипотезой время до усталостного разрушения ЭКБ и ЭА при случайном воздействии может быть найдено по формуле

2 _______________2яА______________

A^V^y^rf 2 V J $о(в>)Л®1

где А = y/D — среднее квадратическое отклонение текущих значений напряжений;

D — дисперсия;

So(®) = S(w)/D — приведенная спектральная плотность;

S(w) — спектральная плотность;

т-/т + 2\ .

11gJ — гамма-функция;

со — круговая частота гармонического нагружения (со = 2тсД;

А и /л — характеристики кривой усталости в соответствии с уравнением Л/ о^ = А;

°о = (°тах “ °min)^ — амплитуда напряжения в цикле;

°min — минимальное механическое напряжение (с учетом знака).

7.4 Условия, режимы, порядок, место проведения, виды и этапы испытаний

7.4.1 Условия проведения испытаний

7.4.1.1 Наличие российского программного обеспечения, предназначенного для моделирования ЭКБ и ЭА на воздействие гармонической и случайной вибрации, внедренного на ведущих предприятиях Российской Федерации.

7.4.1.2 См. 5.4.1.2.

7.4.1.3 См. 5.4.1.3.

7.4.1.4 См. 5.4.1.4.

7.4.2 Режимы испытаний

Параметры гармонической вибрации (численные значения задают в ТЗ на разработку ЭКБ и ЭА):

- ускорение д;

- диапазон частот, Гц.

Параметры широкополосной случайной вибрации (численные значения задают в ТЗ на разработку ЭКБ и ЭА):

- спектральная плотность S, д2/Гц;

- диапазон частот, Гц.

7.4.3 Порядок проведения испытаний

7.4.3.1 Проводят идентификацию физико-механических параметров материалов ЭКБ и ЭА, указанных в 7.4.1.3, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации в контрольной точке, которая используется при идентификации. Предварительно разрабатывают программу испытаний и изготавливают макеты пластин для испытаний. Пример идентификации приведен в приложении В.

7.4.3.2 Проводят идентификацию параметров виброизоляторов, указанных в 7.4.1.4, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации системы виброизоляции, которая используется при идентификации. Предварительно разрабатывают программу испытаний и приобретают образцы виброизоляторов для испытаний. Пример идентификации приведен в приложении Г.

7.4.3.3 Идентифицированные параметры материалов ЭКБ и ЭА и параметры виброизоляторов заносят в базу данных для использования в процессе моделирования.

13

ГОСТ Р 71836—2024

7.4.3.4 Проводят подготовку моделей:

- ЗО-моделей в формате STEP конструкций ЭКБ и ЭА без виброизоляторов в CAD-системах, отвечающих требованиям, которые приведены в приложении А;

- ЗО-моделей конструкций ЭА, установленных на виброизоляторах, в специализированных интерфейсах.

7.4.3.5 Проводят импорт моделей в формате IGES или STEP конструкций в системе моделирования ЭКБ и ЭА на механические воздействия.

7.4.3.6 Проводят испытания на воздействие гармонической вибрации и на воздействие случайной широкополосной вибрации в заданном диапазоне частот с применением моделирования механических процессов в ЭКБ и ЭА на воздействие гармонической и случайной вибрации. Определяют зависимости ускорения от частоты гармонической вибрации в контрольных точках или в системах виброизоляции, по которым выявляют резонансные частоты. Также определяют средние квадратические значения ускорений при случайной вибрации.

7.4.3.7 По результатам испытаний составляют отчет, в котором дают информацию об оцениваемых характеристиках.

7.4.4 Место проведения испытаний

Испытания могут быть проведены:

- самим предприятием при наличии автоматизированной системы;

- Центром компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия по заказу предприятия в случае отсутствия у него автоматизированной системы.

7.5 Обработка, анализ и оценка результатов испытаний

7.5.1 Объем обрабатываемой информации

Используют малый объем выборки п < 50.

7.5.2 См. 5.5.2.

7.5.3 Идентифицированные параметры определяют с учетом их разброса: среднее значение и среднее квадратическое отклонение. Для получения разброса необходимо провести идентификационные испытания 10 макетов пластин и 10 образцов виброизоляторов одного типа.

7.5.4 Оцениваемые характеристики определяют с учетом разброса ускорений. Для каждой характеристики определяют среднее значение и среднее квадратическое отклонение.

7.5.5 Делают выводы о наличии резонансных частот.

7.6 Материально-техническое обеспечение испытаний

См. 5.6.

7.7 Отчетность

Протокол испытаний должен содержать следующую информацию:

1) описание макета;

2) график входного воздействия гармонической вибрации на макет;

3) график выходного воздействия гармонической вибрации в контрольной точке макета;

4) идентифицированные параметры;

5) график входного воздействия гармонической и случайной вибрации на ЭКБ и ЭА;

6) график выходного воздействия гармонической и случайной вибрации в контрольной точке ЭКБ и ЭА;

7) оцениваемые характеристики: резонансные частоты, ускорения, перемещения, механические напряжения в ЭКБ и ЭА, время до усталостного разрушения.

8 Метод математического моделирования и виртуализации испытаний

ЭКБ и ЭА на ударную устойчивость и ударную прочность при воздействии одиночного и многократного механического удара

8.1 Цель испытаний

Испытание на воздействие одиночных ударов проводят для проверки способности ЭКБ и ЭА выполнять свои функции после прекращения этого воздействия. В ряде случаев проверяют работоспособность ЭКБ и ЭА в процессе воздействия одиночных ударов (ГОСТ 30630.1.10).

14

ГОСТ Р 71836—2024

8.2 Общие положения

8.2.1 Испытанию ЭКБ и ЭА подвергают в трех взаимно перпендикулярных направлениях.

8.2.2 Методы испытаний

Длительность действия ударного ускорения определяют по осциллограмме на уровне 0,1.

Воздействие многократных ударов предусматривает проведение двух видов испытаний: на ударную прочность и ударную устойчивость.

При испытании на ударную устойчивость ЭКБ и ЭА подвергают воздействию 20 ударов по каждому из направлений.

Наряду с испытаниями на воздействие многократных ударов проводят испытания на воздействие одиночных механических ударов, которым могут подвергаться ЭКБ и ЭА в период эксплуатации или при транспортировании.

8.3 Оцениваемые характеристики и расчетные соотношения

8.3.1 Оцениваемыми характеристиками являются ускорения, перемещения, механические напряжения в изделиях, время до усталостного разрушения.

8.3.2 Для определения оцениваемых характеристик ЭКБ и ЭА без виброизоляторов проводят конечно-элементный анализ. Система уравнений движения конструкции выглядит следующим образом:

№+№}+№} = {/=},

где {г} — вектор узловых перемещений;

[М], [С], [К] — матрицы масс, вязкого демпфирования и жесткости соответственно;

{F}— вектор внешних воздействий.

8.3.3 Для определения оцениваемых характеристик ЭА, установленной на виброизоляторах, используется система дифференциальных уравнений движения на основе уравнения Лагранжа. Для системы с шестью степенями свободы их записывают в следующем виде:

d(dT/dqf)/dt-dT/dqi +dn/dqf =Qj(t), / = 1,2,...,6,

где qj — /-я обобщенная координата;

q, — /-я обобщенная скорость;

Т — кинетическая энергия системы;

П — потенциальная энергия системы;

Q^t) — обобщенная сила, действующая по направлению /-й обобщенной координаты.

8.3.4 Основным уравнением при малоцикловой усталости служит уравнение Мэнсона-Коффина-Басквина

^ = ^-(2Nf)6+£H2Wf)c,

где ^ — амплитуда полной деформации в цикле;

Nf— число циклов до разрушения;

о/ — коэффициент усталостной прочности (fatigue strength coefficient), зависящий от материала;

b — показатель усталостной прочности или показатель Басквина (fatigue strength exponent), зависящий от материала;

е/ — коэффициент усталостной пластичности (fatigue ductility coefficient), зависящий от материала; с — показатель усталостной пластичности (fatigue ductility exponent), зависящий от материала;

Е — модуль упругости.

8.4 Условия, режимы, порядок, место проведения, виды и этапы испытаний

8.4.1 Условия проведения испытаний

8.4.1.1 Наличие российского программного обеспечения, предназначенного для моделирования ЭКБ и ЭА на воздействие одиночного и многократного механического удара, внедренного на ведущих предприятиях Российской Федерации.

8.4.1.2 Наличие корректной ЗЭ-модели ЭКБ и ЭА, отвечающей требованиям, которые приведены в приложении А.

15

ГОСТ Р 71836—2024

8.4.1.3 Наличие следующих физико-механических параметров материалов ЭКБ и ЭА:

- плотность;

- модуль упругости;

- коэффициент Пуассона;

- КМП для линейного участка зависимости КМП от напряжения изгиба ои при ви = 0;

- коэффициент зависимости КМП от напряжения.

Зависимость КМП от напряжения изгиба ои на линейном участке имеет вид

У = То + к^и’

где у0 — КМП для линейного участка при ои = 0;

к^— коэффициент зависимости КМП от напряжения.

Взаимосвязь тепловых и механических процессов в конструкциях ЭКБ и ЭА обусловлена влиянием тепловых процессов на механические — температурными зависимостями физико-механических параметров — модуля упругости Е и КМП у — для материалов конструкций ЭКБ и ЭА.

С ростом температуры модуль упругости уменьшается, а КМП увеличивается. Зависимости Е и у от температуры могут аппроксимироваться линейными полиномами. Уравнение прямой для зависимости модуля упругости от температуры в этом случае имеет вид

Е = Е2С - КЕ(Т-20),

где Т — текущая температура;

Е20 — модуль упругости при Т = 20 °C;

КЕ— коэффициент пропорциональности.

С изменением температуры меняется как у0 в зависимости от температуры, так и к^. Уравнения прямых для зависимостей у0 и кп от температуры имеют вид:

1о = 1$°+К,,(Т-2О), (3)

'<„='<c20+'<k(’’-20), (4)

где уд — значение у0 при 7“ = 20 °C;

к20 — значение ка при Т-20 °C;

К , ^к— коэффициенты пропорциональности.

Данные параметры могут быть получены путем идентификации. Методика идентификации физико-механических параметров материалов ЭКБ и ЭА приведена в приложении Б.

8.4.1.4 Наличие следующих параметров виброизоляторов:

- коэффициент жесткости по оси X;

- коэффициент жесткости по оси Y;

- коэффициент жесткости по оси Z;

- КМП по оси X для линейного участка зависимости КМП от напряжения изгиба ои при ви = 0;

- КМП по оси Y для линейного участка зависимости КМП от напряжения изгиба оу при с^ = 0;

- КМП по оси Z для линейного участка зависимости КМП от напряжения растяжения-сжатия ср_с

при Лр_0 — 0,

- коэффициент зависимости КМП по оси X от напряжения изгиба;

- коэффициент зависимости КМП по оси Y от напряжения изгиба;

- коэффициент зависимости КМП по оси Z от напряжения растяжения-сжатия.

Данные параметры могут быть получены путем идентификации. Методика идентификации параметров приведена в приложении Б.

8.4.2 Режимы испытаний

Параметры одиночного механического удара:

- пиковое ударное ускорение импульса;

- длительность ударного импульса.

Параметры многократного механического удара:

- пиковое ударное ускорение одного импульса;

- длительность одного ударного импульса;

- количество ударных импульсов.

16

ГОСТ Р 71836—2024

8.4.3 Порядок проведения испытаний

8.4.3.1 Проводят идентификацию физико-механических параметров материалов ЭКБ и ЭА, указанных в 5.4.1.3, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от времени удара в контрольной точке, которая используется при идентификации. Предварительно разрабатывают программу испытаний и изготавливают макеты пластин для испытаний. Пример идентификации приведен в приложении В.

8.4.3.2 Проводят идентификацию параметров виброизоляторов, указанных в 5.4.1.4, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации системы виброизоляции, которая используется при идентификации. Предварительно разрабатывают программу испытаний и приобретают образцы виброизоляторов для испытаний. Пример идентификации приведен в приложении Г.

8.4.3.3 Идентифицированные параметры материалов ЭКБ и ЭА и параметры виброизоляторов заносят в базу данных для использования в процессе моделирования.

8.4.3.4 Проводят подготовку моделей:

- ЗО-моделей в формате STEP конструкций ЭКБ и ЭА без виброизоляторов в CAD-системах, отвечающих требованиям, которые приведены в приложении А;

- ЗО-моделей конструкций ЭА, установленных на виброизоляторах, в специализированных интерфейсах.

8.4.3.5 Проводят импорт моделей в формате IGES или STEP конструкций ЭКБ и ЭА в системе моделирования изделий на механические воздействия.

8.4.3.6 Проводят виртуальные испытания ЭКБ и ЭА на воздействие одиночного и многократного механического удара с применением моделирования. Определяют зависимости ускорения удара от времени в контрольных точках или в системах виброизоляции.

8.4.3.7 По результатам виртуальных испытаний составляют отчет, в котором дают информацию об оцениваемых характеристиках.

8.4.4 Место проведения испытаний

Испытания могут быть проведены:

- самим предприятием при наличии автоматизированной системы;

- Центром компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия по заказу предприятия в случае отсутствия у него автоматизированной системы.

8.5 Обработка, анализ и оценка результатов испытаний

8.5.1 Объем обрабатываемой информации

Используют малый объем выборки п < 50.

8.5.2 См. 5.5.2.

8.5.3 Идентифицированные параметры определяют с учетом их разброса: среднее значение и среднее квадратическое отклонение. Для получения разброса необходимо провести идентификационные испытания 10 макетов пластин и 10 образцов виброизоляторов одного типа.

8.5.4 Оцениваемые характеристики определяют с учетом разброса ускорений. Для каждой характеристики определяют среднее значение и среднее квадратическое отклонение.

8.6 Материально-техническое обеспечение испытаний

См. 5.6.

8.7 Отчетность

Протокол испытаний должен содержать следующую информацию:

1) описание макета;

2) график входного воздействия одиночного механического удара на макет;

3) график выходного воздействия одиночного механического удара в контрольной точке макета;

4) идентифицированные параметры;

5) график входного воздействия одиночного и многократного механического удара на ЭКБ и ЭА;

6) график выходного воздействия одиночного и многократного механического удара в контрольной точке ЭКБ и ЭА;

7) оцениваемые характеристики: ускорения, перемещения, механические напряжения в ЭКБ и ЭА, время до усталостного разрушения.

17

ГОСТ Р 71836—2024

9 Метод математического моделирования и виртуализации испытаний

ЭКБ и ЭА на воздействие линейного ускорения

9.1 Цель испытаний

Испытаниям на воздействие линейных ускорений в целях определения прочности или устойчивости подвергают те ЭКБ и ЭА, которые не испытывают на воздействие одиночных ударов с ускорением, равным или большим, чем линейное. Эффект воздействия при данных условиях испытаний оказывается одинаковым. Однако если в конструкцию ЭКБ и ЭА входят подвижные детали и узлы, то при одиночных ударах возникают силы, направление которых не совпадает с силами, вызванными линейными ускорениями. Вследствие этого указанные испытания проводят самостоятельно (ГОСТ Р 51805).

9.2 Общие положения

9.2.1 Линейное ускорение, направление его воздействия, характер изменения, продолжительность испытаний и ряд других специфических для испытуемого ЭКБ и ЭА параметров оговаривают в ТЗ.

9.2.2 Выбор параметров зависит от назначения испытуемых ЭКБ и ЭА, места его установки и условий эксплуатации. Определяющим при выборе линейного ускорения являются требования к прочностным характеристикам ЭКБ и ЭА.

9.2.3 Стандарт устанавливает степени жесткости испытаний, которым соответствуют определенные значения линейных ускорений. При испытаниях следует выбирать линейные ускорения из рекомендованных стандартных значений. Возможен выбор следующих направлений воздействия линейных ускорений по отношению к ЭКБ и ЭА:

- поочередно в каждом из двух противоположных направлений по трем взаимно перпендикулярным осям ЭКБ и ЭА, если у ЭКБ и ЭА невозможно выделить плоскости и оси симметрии;

- вдоль оси симметрии в двух противоположных направлениях и в любом направлении, перпендикулярном к оси симметрии, при наличии оси симметрии;

- перпендикулярно к каждой плоскости симметрии в одном направлении при наличии одной или нескольких плоскостей симметрии.

ЭКБ и ЭА, для которых известно наиболее опасное направление воздействия, рекомендуется испытывать только в этом направлении, сохраняя продолжительность испытания только для данного направления.

9.3 Оцениваемые характеристики и расчетные соотношения

См. 8.3.

9.4 Условия, режимы, порядок, место проведения, виды и этапы испытаний

9.4.1 Условия проведения испытаний

9.4.1.1 Наличие российского программного обеспечения, предназначенного для моделирования ЭКБ и ЭА на воздействие линейного ускорения, внедренного на ведущих предприятиях Российской Федерации.

9.4.1.2 См. 8.4.1.2.

9.4.1.3 См. 8.4.1.3.

9.4.1.4 См. 8.4.1.3.

9.4.2 Режимы испытаний

Параметры линейного ускорения:

- пиковое линейное ускорение;

- длительность воздействия линейного ускорения.

9.4.3 Порядок проведения испытаний

9.4.3.1 См. 8.4.3.1.

9.4.3.2 См. 8.4.3.2.

9.4.3.3 См. 8.4.3.3.

9.4.3.4 См. 8.4.3.4.

9.4.3.5 См. 8.4.3.4.

9.4.3.6 Проводят виртуальные испытания ЭКБ и ЭА на воздействие линейного ускорения с применением моделирования. Определяют зависимости ускорения от времени в контрольных точках или в системах виброизоляции.

18

ГОСТ Р 71836—2024

9.4.3.7 По результатам виртуальных испытаний составляют отчет, в котором дают информацию об оцениваемых характеристиках.

9.4.4 Место проведения испытаний

Испытания могут быть проведены:

- самим предприятием при наличии автоматизированной системы;

- Центром компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия по заказу предприятия в случае отсутствия у него автоматизированной системы.

9.5 Обработка, анализ и оценка результатов испытаний

См. 8.5.

9.6 Материально-техническое обеспечение испытаний

См. 5.6.

9.7 Отчетность

Протокол испытаний должен содержать следующую информацию:

1) описание макета;

2) график входного воздействия одиночного механического удара на макет;

3) график выходного воздействия одиночного механического удара в контрольной точке макета;

4) идентифицированные параметры;

5) график входного воздействия линейного ускорения на ЭКБ и ЭА;

6) график выходного воздействия линейного ускорения в контрольной точке ЭКБ и ЭА;

7) оцениваемые характеристики: ускорения, перемещения, механические напряжения в ЭКБ и ЭА, время до усталостного разрушения.

10 Метод математического моделирования и виртуализации испытаний ЭКБ и ЭА на воздействие акустического шума

10.1 Цель испытаний

Для выявления степени воздействия акустического шума на ЭКБ и ЭА проводят испытания, целью которых является определение способности изделий выполнять свои функции и сохранять параметры в пределах норм, указанных в стандартах и ТУ на изделия в условиях воздействия повышенного акустического шума (ГОСТ 30630.1.5).

10.2 Общие положения

10.2.1 Испытаниям на воздействие акустического шума подвергают ЭКБ и ЭА, имеющие немонолитную структуру.

10.2.2 Методы испытаний

Испытания на воздействие акустических шумов могут быть проведены двумя основными методами: методом воздействия на изделие случайного акустического шума и методом воздействия на изделие акустического тона меняющейся частоты. Выбор метода испытаний определяют условиями эксплуатации ЭКБ и ЭА.

10.3 Оцениваемые характеристики и расчетные соотношения

10.3.1 Оцениваемыми характеристиками являются резонансные частоты, ускорения, перемещения, механические напряжения в ЭКБ и ЭА, время до усталостного разрушения.

10.3.2 Для определения оцениваемых характеристик ЭКБ и ЭА без виброизоляторов проводят конечно-элементный анализ. Система уравнений движения конструкции выглядит следующим образом:

№+№}+№} = {/=},

где {г} — вектор узловых перемещений;

[М], [С], [К] — матрицы масс, вязкого демпфирования и жесткости соответственно;

{F} — вектор внешних воздействий.

19

ГОСТ Р 71836—2024

10.3.3 Для определения оцениваемых характеристик ЭА, установленной на виброизоляторах, используется система дифференциальных уравнений движения на основе уравнения Лагранжа. Для системы с шестью степенями свободы их записывают в следующем виде

d^Tldq^/dt-dT/dqi +дП/дд, = Q^t), i = 1,2,..., 6,

где qj—i-я обобщенная координата;

qj — i-я обобщенная скорость;

Т—кинетическая энергия системы;

П—потенциальная энергия системы;

Q;(f) — обобщенная сила, действующая по направлению /-й обобщенной координаты.

10.3.4 Время до усталостного разрушения ЭКБ и ЭА при акустическом шуме определяют аналогично 7.3.4. При испытании методом воздействия на изделие случайного акустического шума — аналогично случайной вибрации, при испытании методом воздействия на изделие акустического тона меняющейся частоты — аналогично гармонической вибрации.

10.4 Условия, режимы, порядок, место проведения, виды и этапы испытаний

10.4.1 Условия проведения испытаний

10.4.1.1 Наличие российского программного обеспечения, предназначенного для моделирования ЭКБ и ЭА на воздействие акустического шума, внедренного на ведущих предприятиях Российской Федерации.

10.4.1.2 См. 5.4.1.2.

10.4.1.3 См. 5.4.1.3.

10.4.1.4 См. 5.4.1.4.

10.4.2 Режимы испытаний

Параметры акустического шума (численные значения задают в ТЗ на разработку ЭКБ и ЭА):

- уровень звукового давления, дБ;

- диапазон частот, Гц.

10.4.3 Порядок проведения испытаний

10.4.3.1 Проводят идентификацию физико-механических параметров материалов ЭКБ и ЭА, указанных в 10.4.1.3, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации в контрольной точке, которая используется при идентификации. Предварительно разрабатывают программу испытаний и изготавливают макеты пластин для испытаний. Пример идентификации приведен в приложении В.

10.4.3.2 Проводят идентификацию параметров виброизоляторов, указанных в 10.4.1.4, в случае их отсутствия. При этом по результатам натурных испытаний определяют зависимость ускорения от частоты гармонической вибрации системы виброизоляции, которая используется при идентификации. Предварительно разрабатывают программу испытаний и приобретают образцы виброизоляторов для испытаний. Пример идентификации приведен в приложении В.

10.4.3.3 Идентифицированные параметры материалов ЭКБ и ЭА и параметры виброизоляторов заносят в базу данных для использования в процессе моделирования.

10.4.3.4 Проводят подготовку моделей:

- ЗО-моделей в формате STEP конструкций изделий без виброизоляторов в CAD-системах, отвечающих требованиям, которые приведены в приложении А;

- ЗЮ-моделей конструкций ЭА, установленных на виброизоляторах, в специализированных интерфейсах.

10.4.3.5 Проводят импорт моделей в формате STEP конструкций ЭКБ и ЭА в системе моделирования изделий на механические воздействия.

10.4.3.6 Проводят виртуальные испытания на воздействие акустического шума в заданном диапазоне частот с применением моделирования механических процессов в ЭКБ и ЭА на воздействие акустического шума. Определяют зависимости ускорения от частоты акустического шума в контрольных точках или в системах виброизоляции, по которым выявляют резонансные частоты.

10.4.3.7 По результатам испытаний составляют отчет, в котором дают информацию об оцениваемых характеристиках.

20

ГОСТ Р 71836—2024

10.4.4 Место проведения испытаний

Испытания могут быть проведены:

- самим предприятием при наличии автоматизированной системы;

- Центром компетенций в области моделирования и виртуальных испытаний ЭКБ и ЭА на внешние воздействия по заказу предприятия в случае отсутствия у него автоматизированной системы.

10.5 Обработка, анализ и оценка результатов испытаний

См. 7.5.

10.6 Материально-техническое обеспечение испытаний

См. 5.6.

10.7 Отчетность

Протокол испытаний должен содержать следующую информацию:

1) описание макета;

2) график входного воздействия гармонической вибрации на макет;

3) график выходного воздействия гармонической вибрации в контрольной точке макета;

4) идентифицированные параметры;

5) график входного воздействия акустического шума на ЭКБ и ЭА;

6) график выходного воздействия акустического шума в контрольной точке ЭКБ и ЭА;

7) оцениваемые характеристики: резонансные частоты, ускорения, перемещения, механические напряжения в изделиях, время до усталостного разрушения.

21

ГОСТ Р 71836—2024

Приложение А (рекомендуемое)

Методика подготовки 30-модели в CAD-системе для последующего моделирования

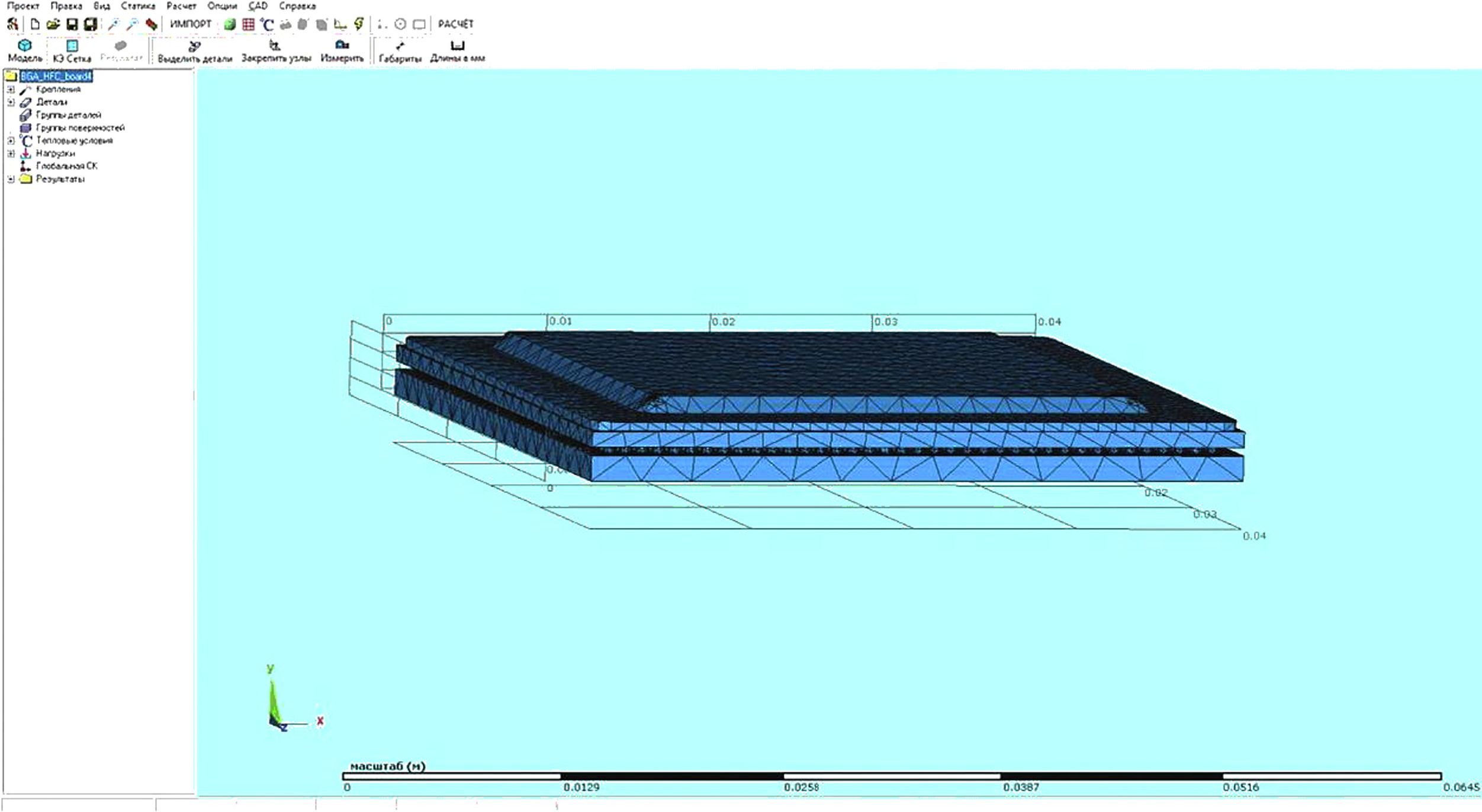

При проведении механических расчетов, при создании расчетной модели сложной конструкции ЭКБ и ЭА становится актуальным использование идеализации ее геометрии, которая в дальнейшем оказывает влияние на достоверность результатов, полученных при расчете. Это связано с тем, что часто модель непригодна для расчета ввиду наличия элементов, ее усложняющих. В данной методике представлены способы упрощения ЗО-модели конструкции, применение которых позволяет подготовить ее к расчету в САЕ-системе.

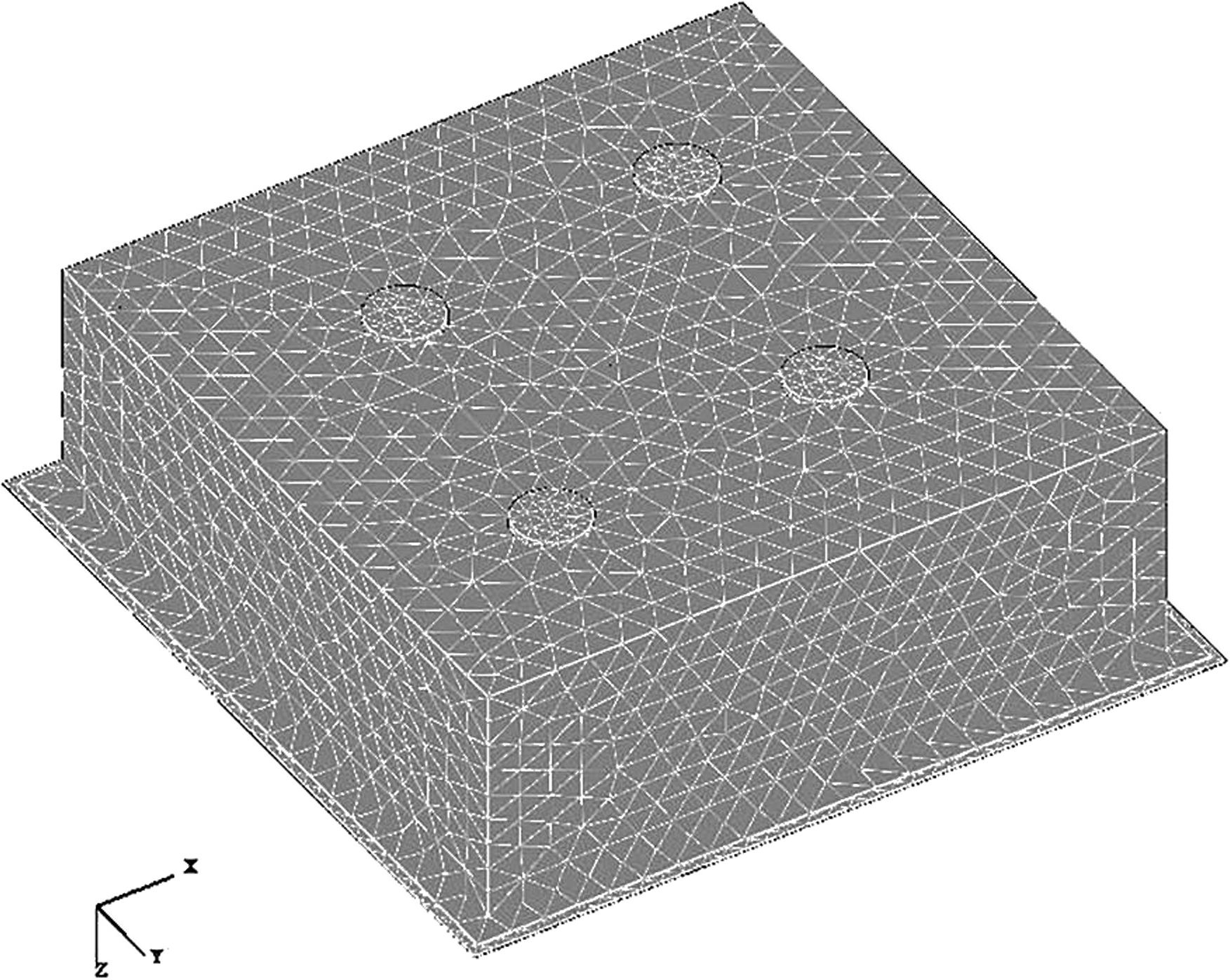

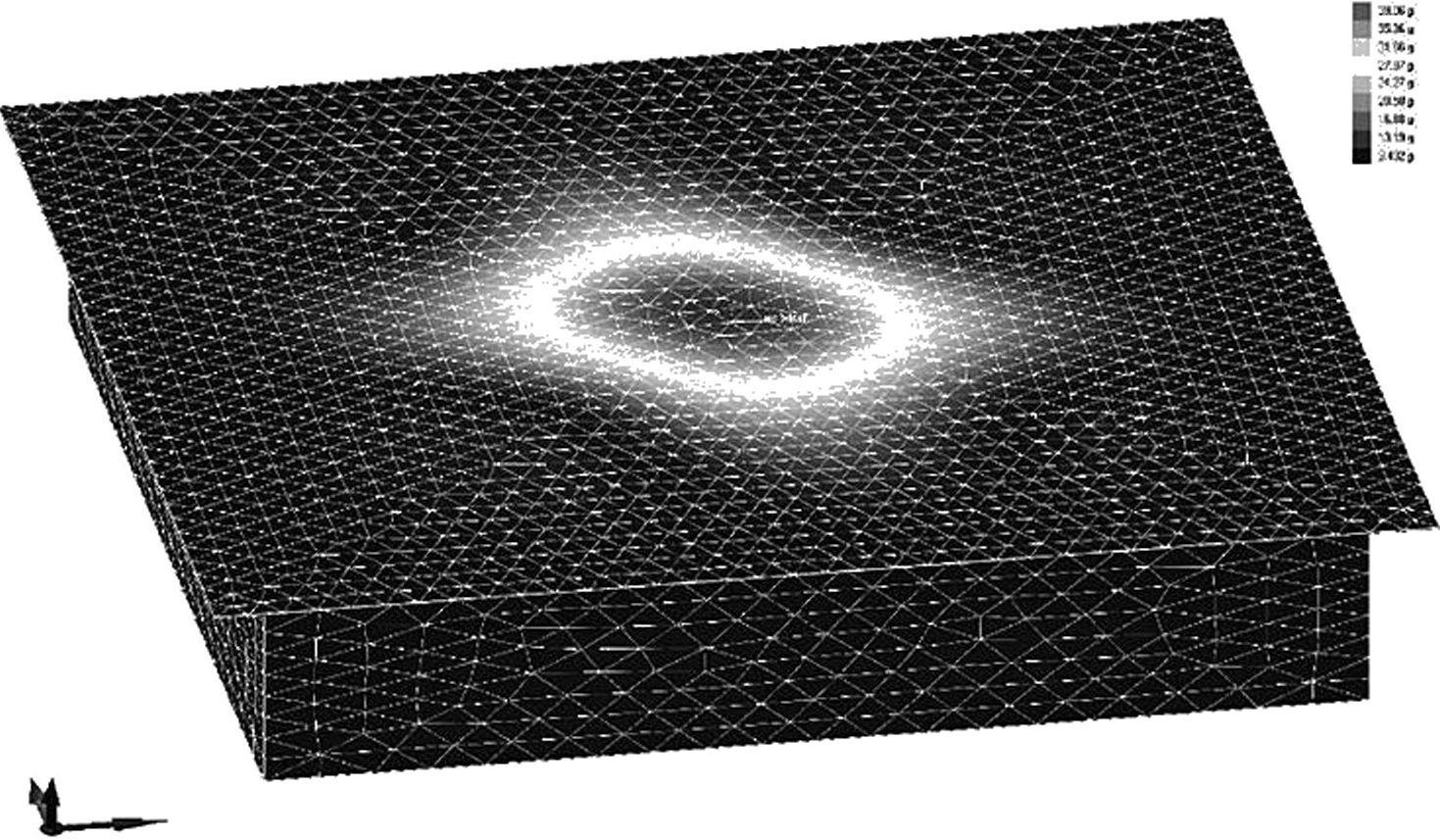

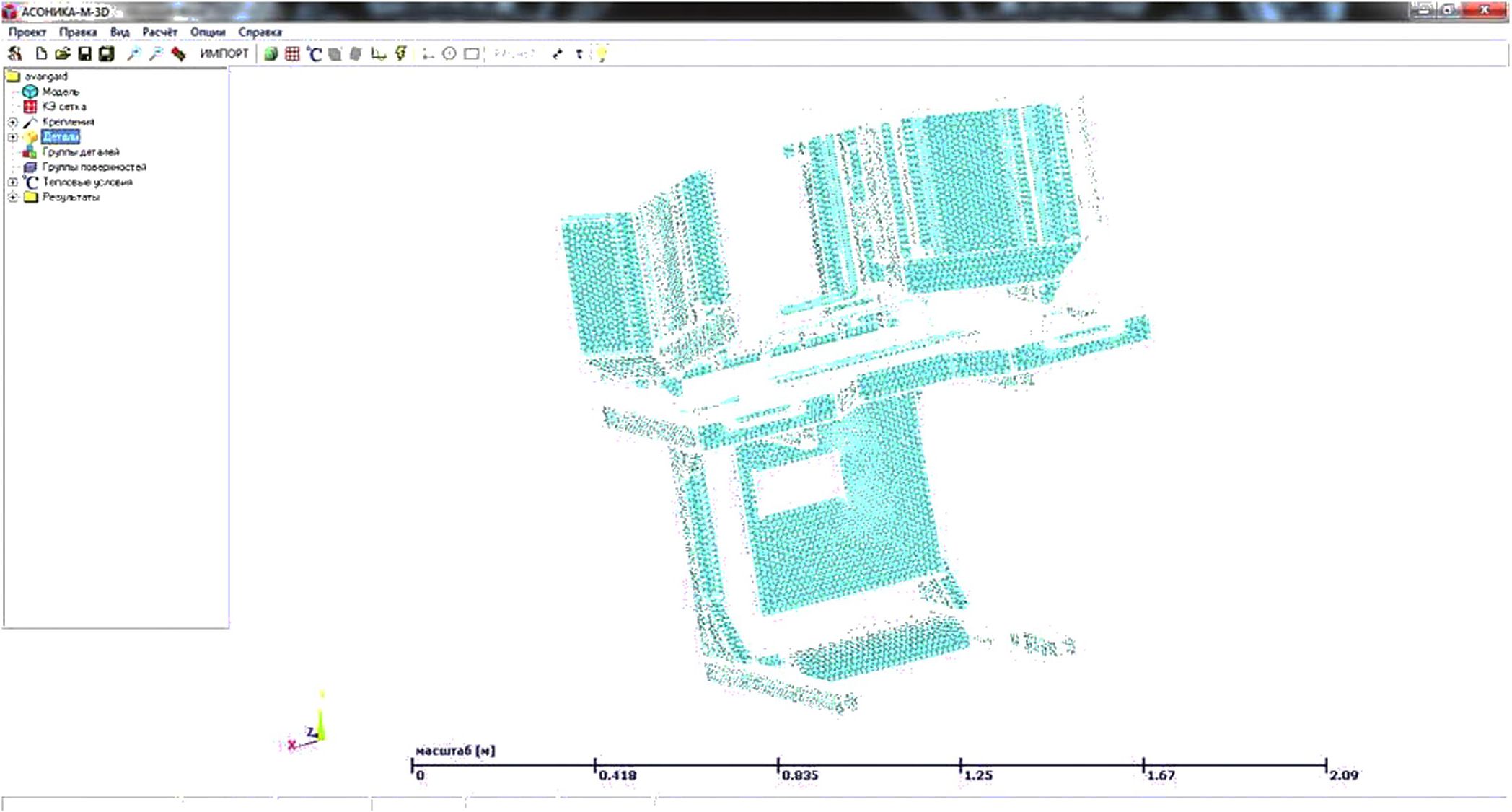

Расчетная модель конструкции состоит из массива узлов сетки конечных элементов. Однако при создании расчетной модели сложной конструкции необходимо несколько идеализировать ее форму, при этом степень идеализации оказывает влияние на достоверность результатов, полученных при расчете. Особое внимание должно уделяться таким местам конструкции, где наиболее вероятно возникновение механических напряжений (места крепления, опоры, разного рода соединения). Тем не менее невыполнение упрощения электронной модели изделия ведет к увеличению времени, а то и к невозможности выполнения расчетов. Ниже рассматриваются причины, которые приводят к усложнению конечно-элементной модели.

А.1 Особенности ЗО-моделей, выполненных в CAD-системах

С точки зрения прочностных расчетов эти расчеты изделий осложнены следующим:

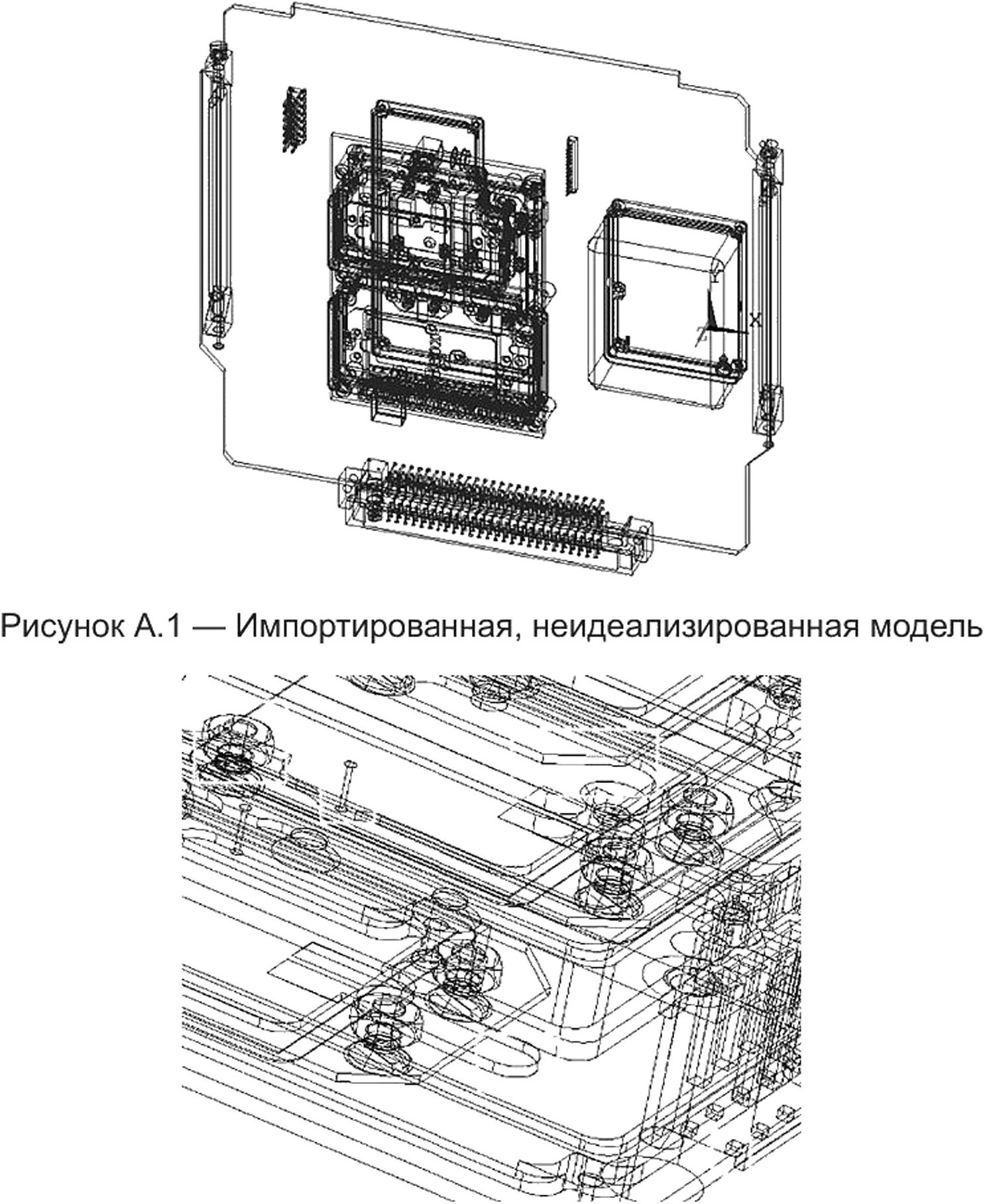

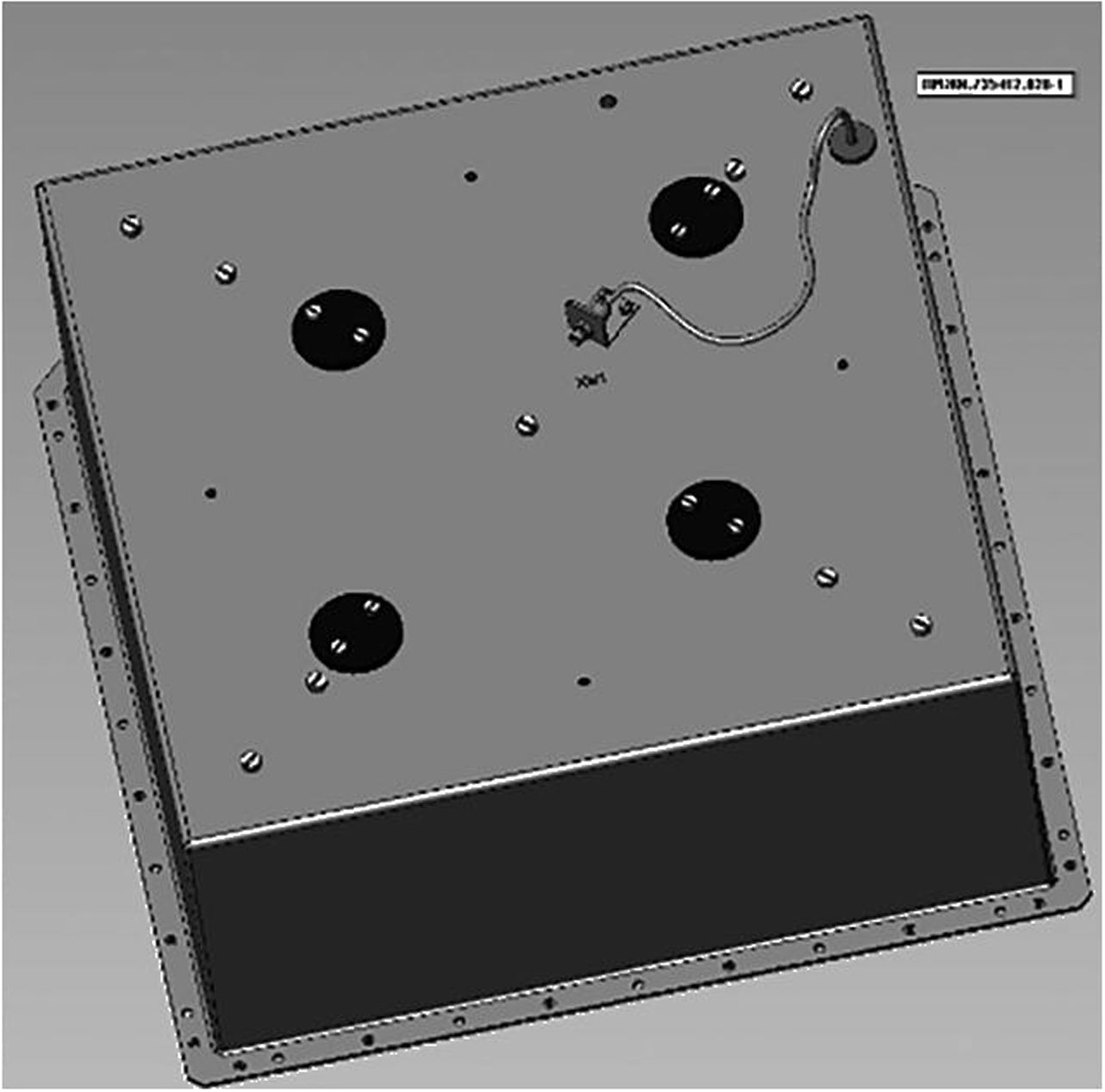

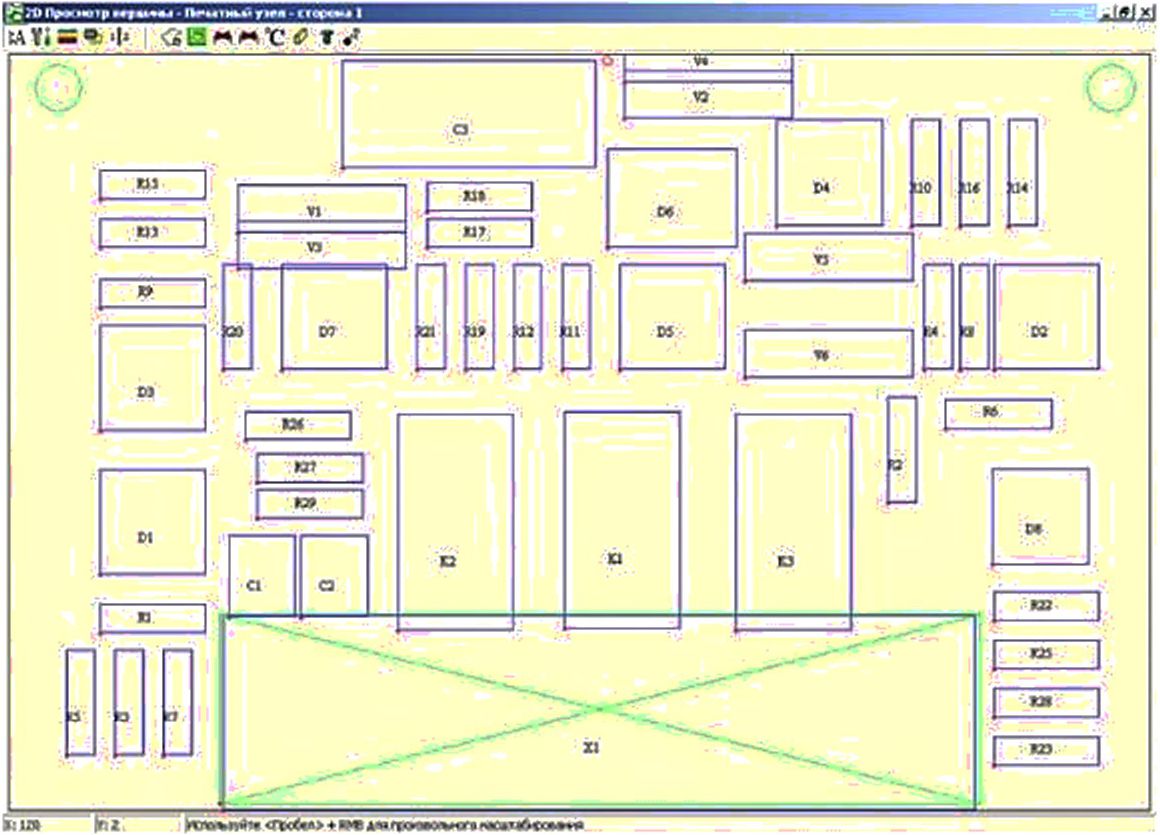

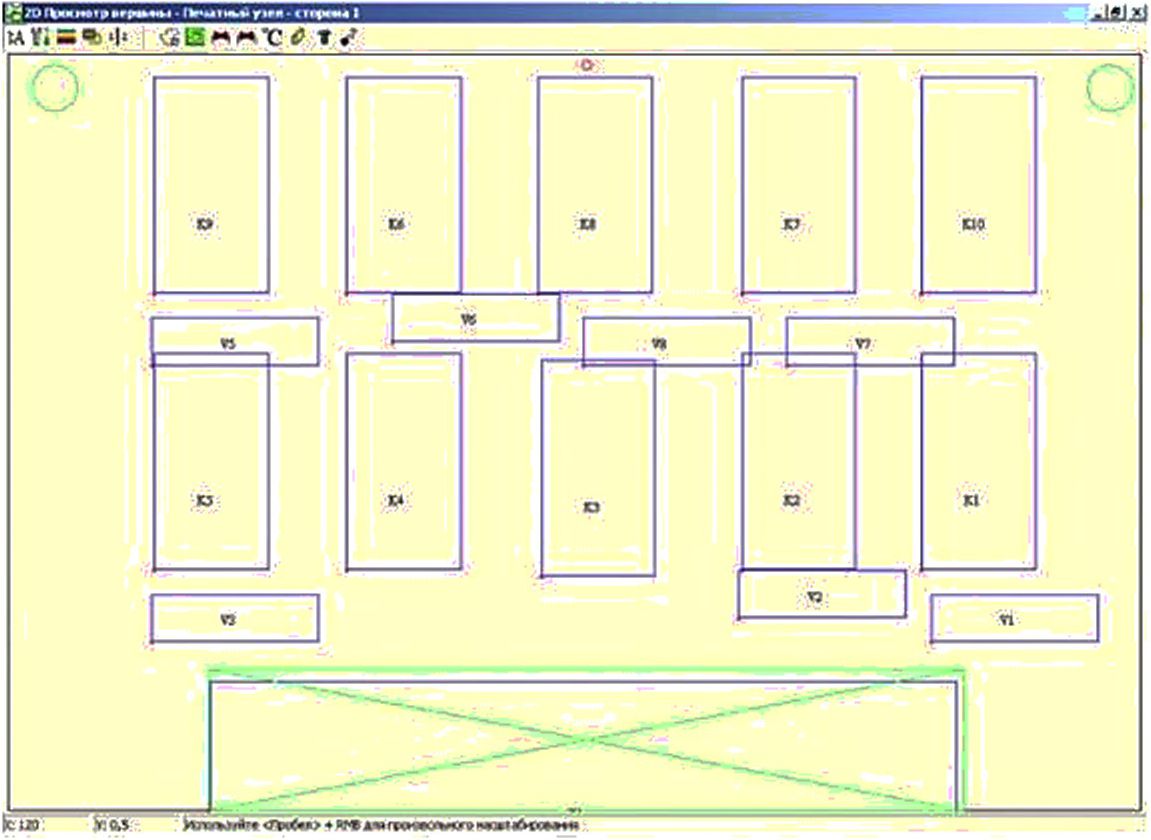

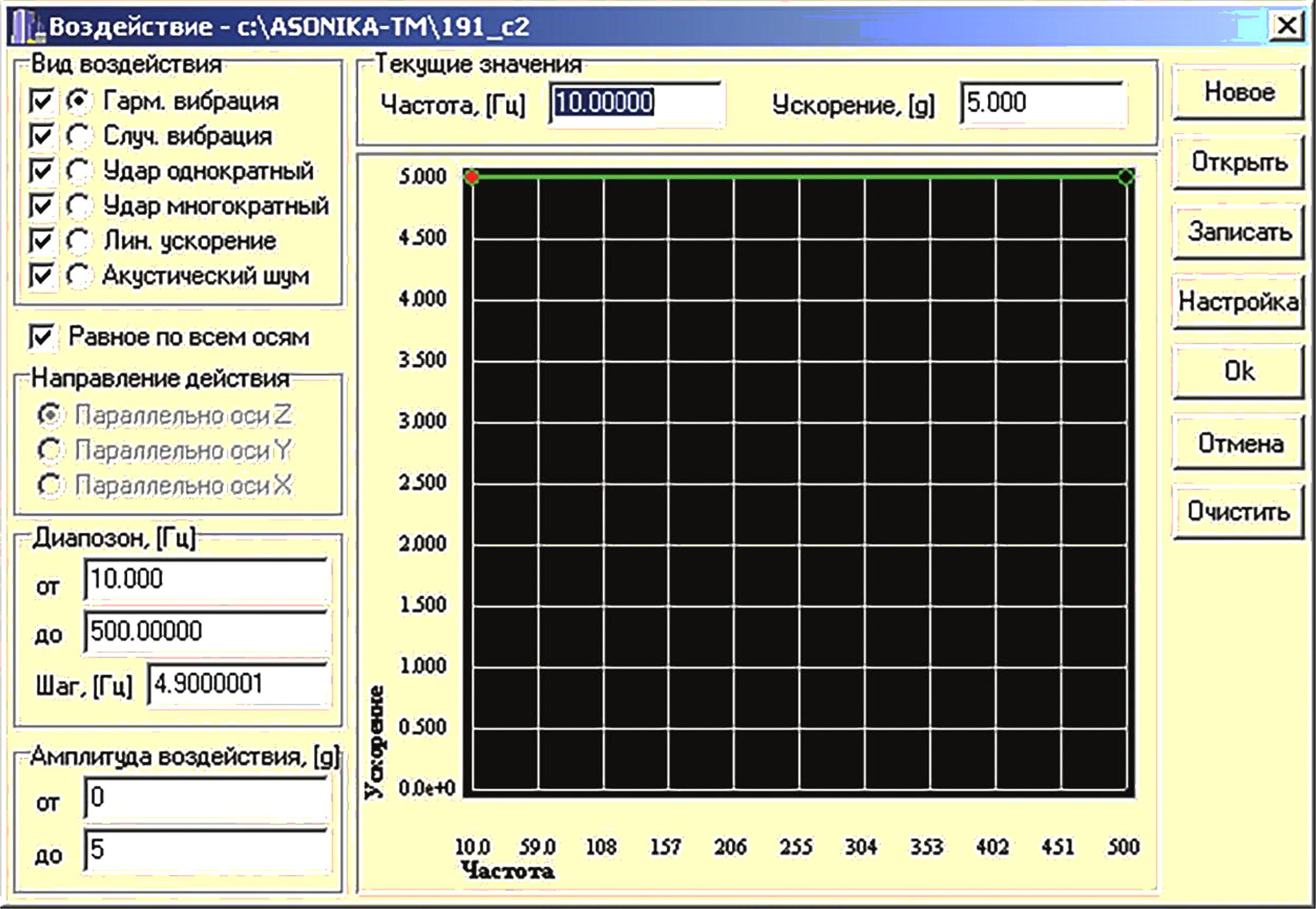

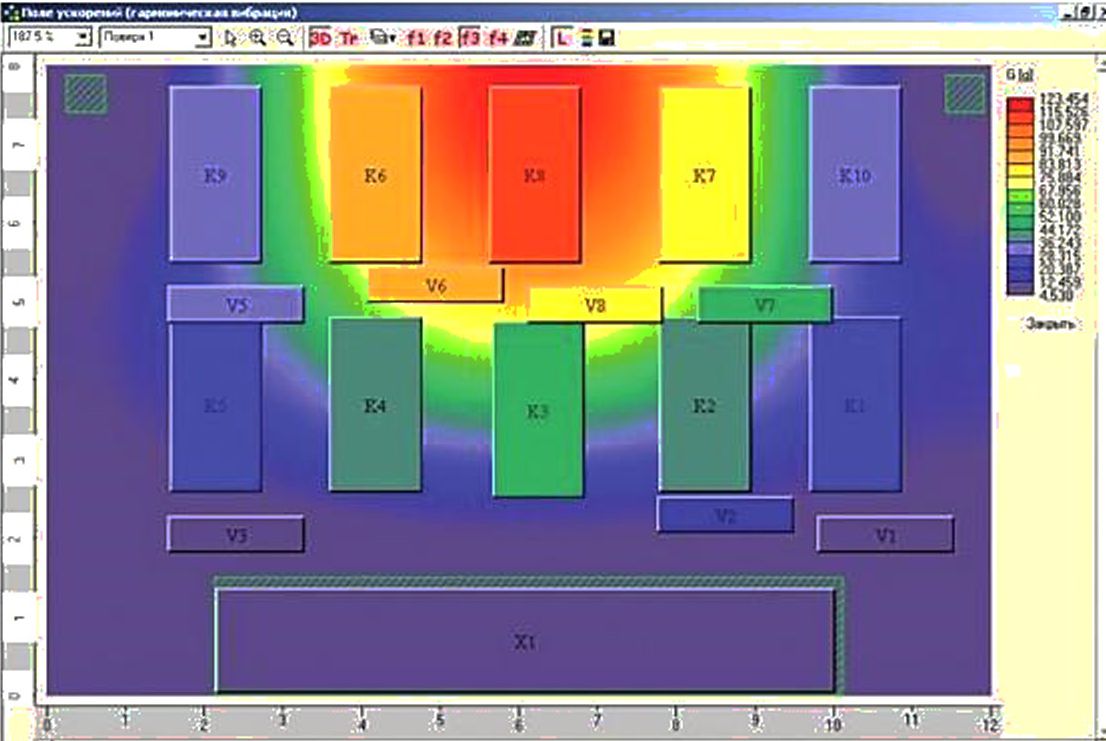

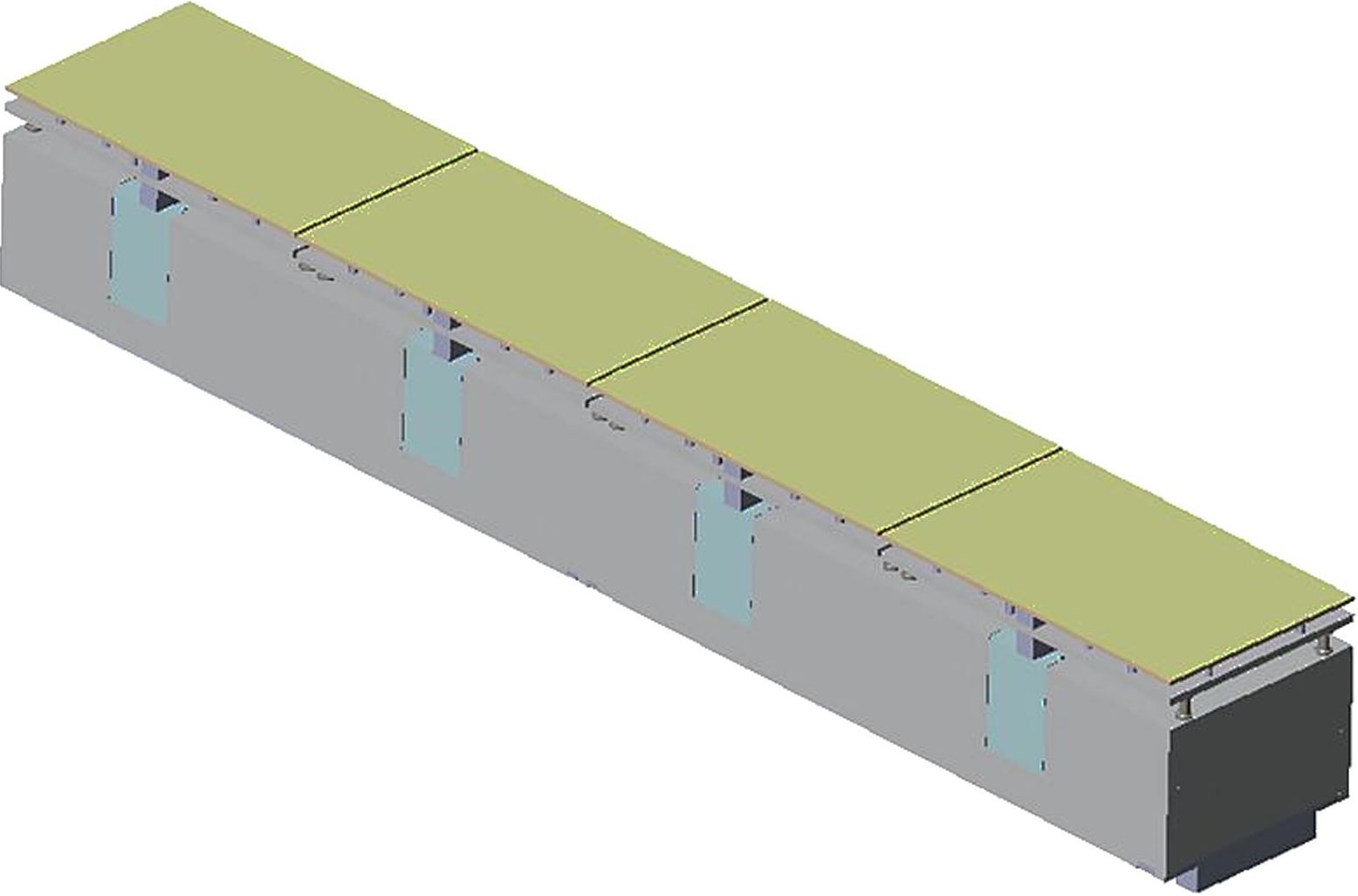

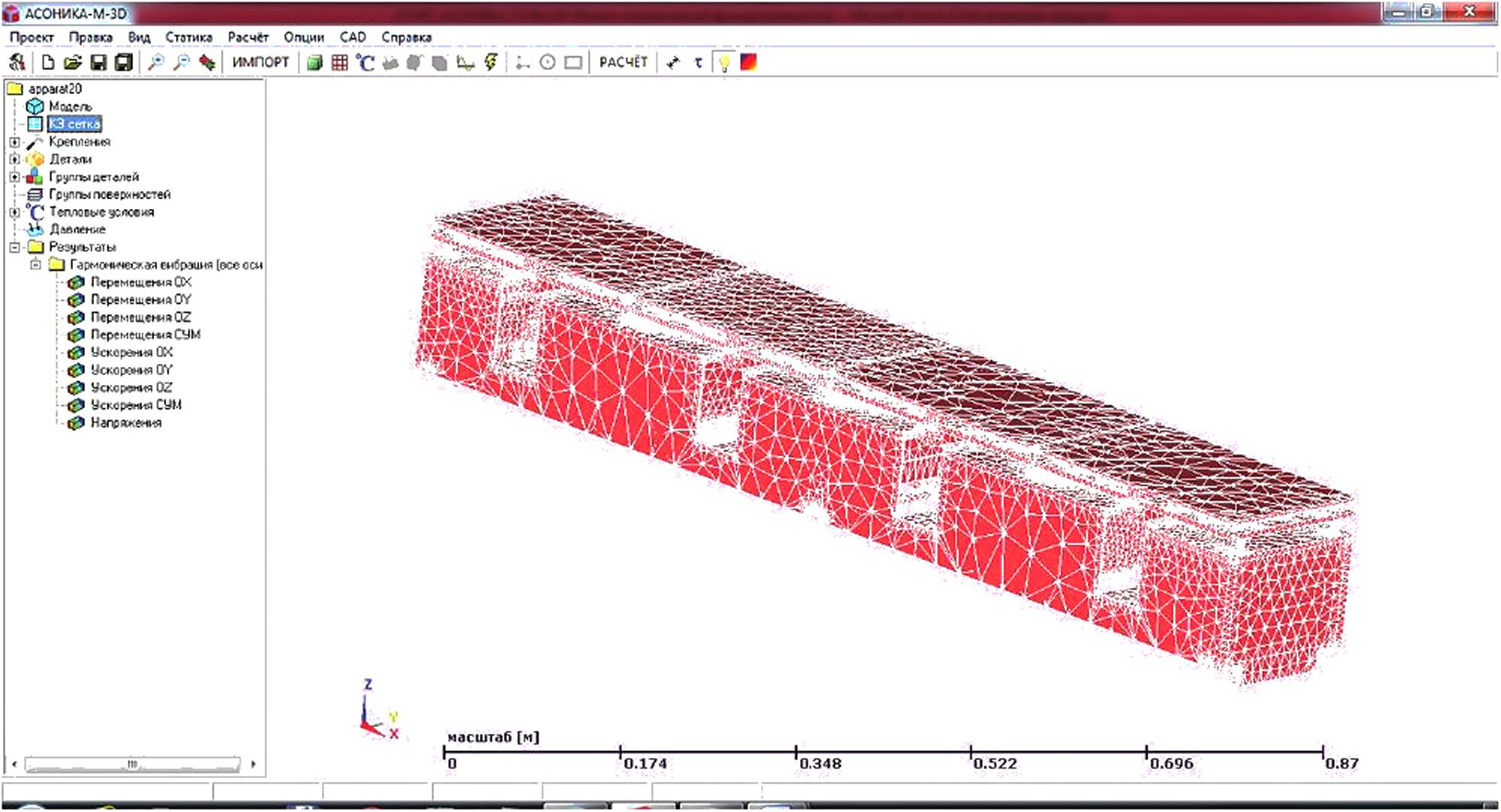

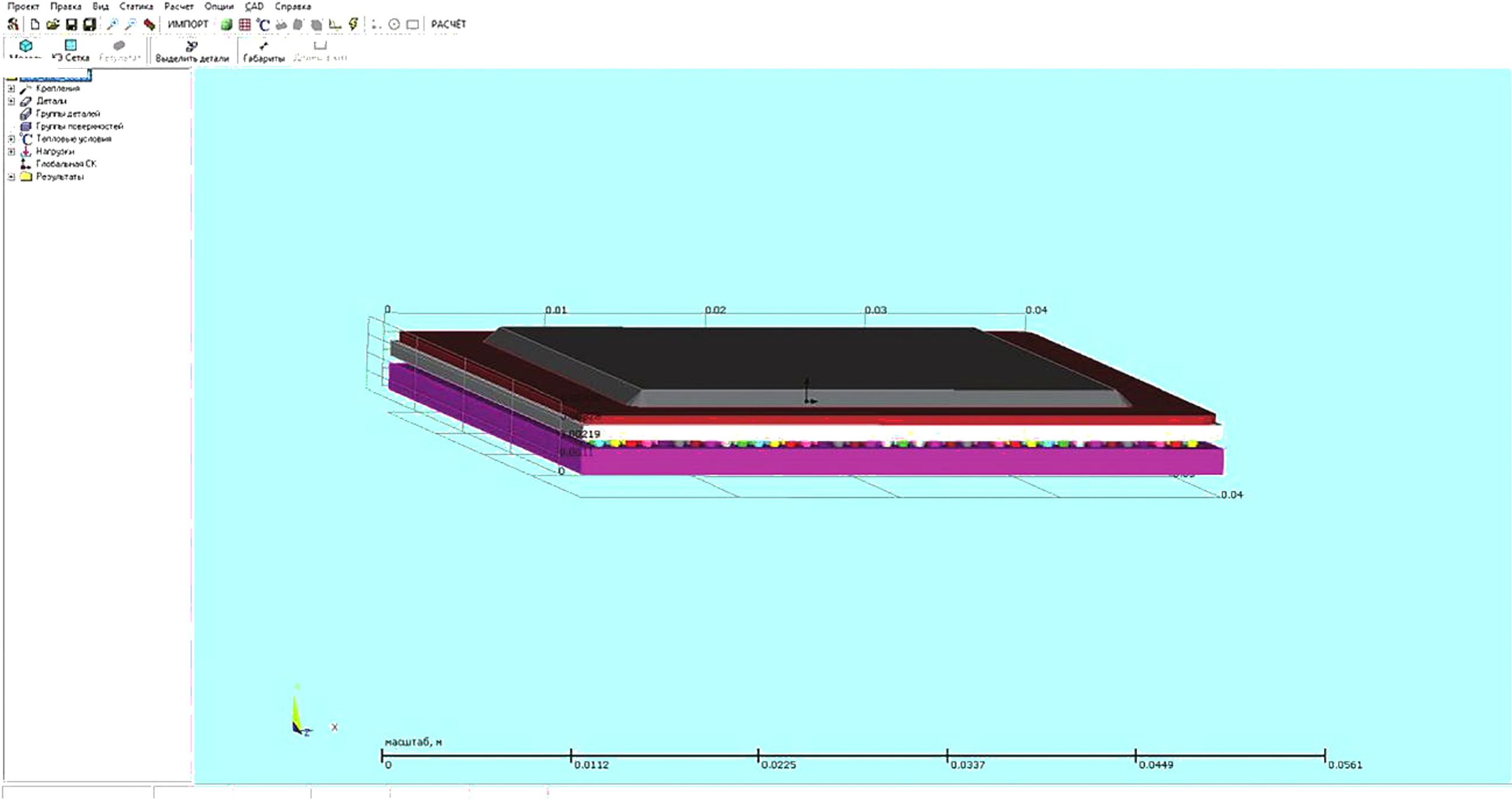

А.1.1 Значительным количеством деталей, расположенных в конструкции изделия. Это существенно замедляет процесс расчета или делает его невозможным для расчета на ЭВМ. На рисунке А.1 и рисунке А.2 представлена импортированная в CAE-систему модель изделия и ее фрагмент.

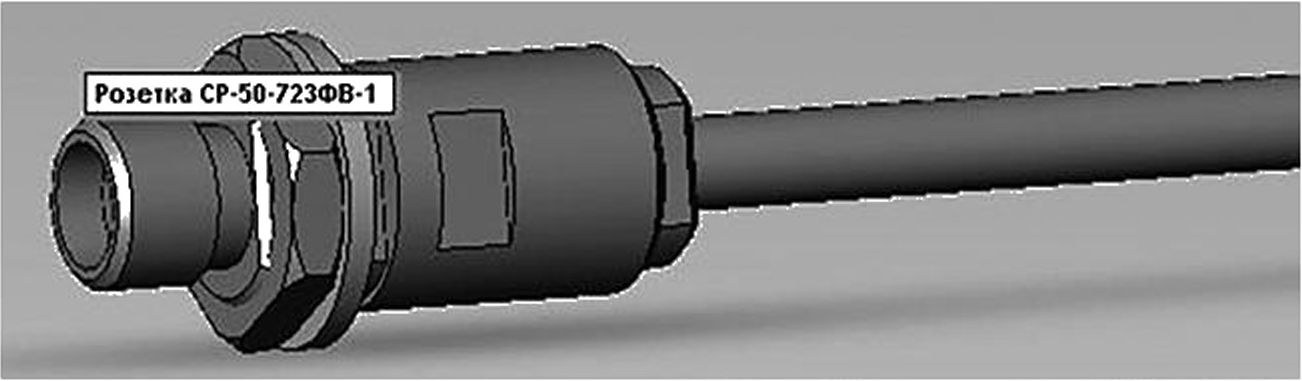

А.1.2 Наличием в модели малогабаритных деталей: винты, кабели, шайбы, что в свою очередь, приведет к «сложным» соединениям и затруднит разбиение конструкции на конечные элементы. Пример представлен на рисунке А.З. Перечисленные модели влияют на размер конечных элементов, их количество, вероятность безошибочного импорта конструкции и, как было сказано выше, на время дальнейших расчетов. Некоторыми такими деталями можно пренебречь, так как вносимая ими жесткость мала, и это мало отражается на результате расчета. Болты, гайки, шайбы свою прямую функцию не выполняют при расчете. Но они необходимы, если того требуют условия задачи.

Рисунок А.2 — Фрагмент импортированной, неидеализированной модели

22

ГОСТ Р 71836—2024

Рисунок А.З — Исполнение малогабаритной детали

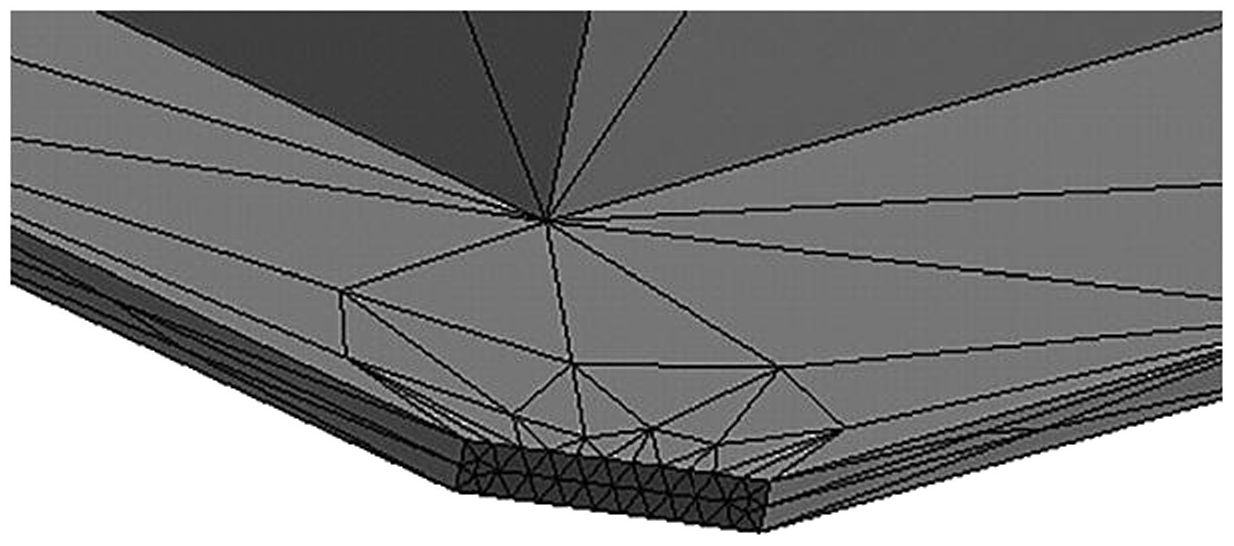

А.1.3 Конструктивным исполнением некоторых деталей. К примеру, наличие отверстий, фасок и скруглений. Примеры представлены на рисунках А.4—А.6. На границе данных областей происходит «сгущение» сетки конечных элементов, что приводит к увеличению их количества и уменьшению их размера, увеличению времени расчета, уменьшению вероятности расчета конструкции (так как срабатывает ограничение программы по количеству конечных элементов).

Рисунок А.4 — Сгущение сетки конечных элементов в области фаски

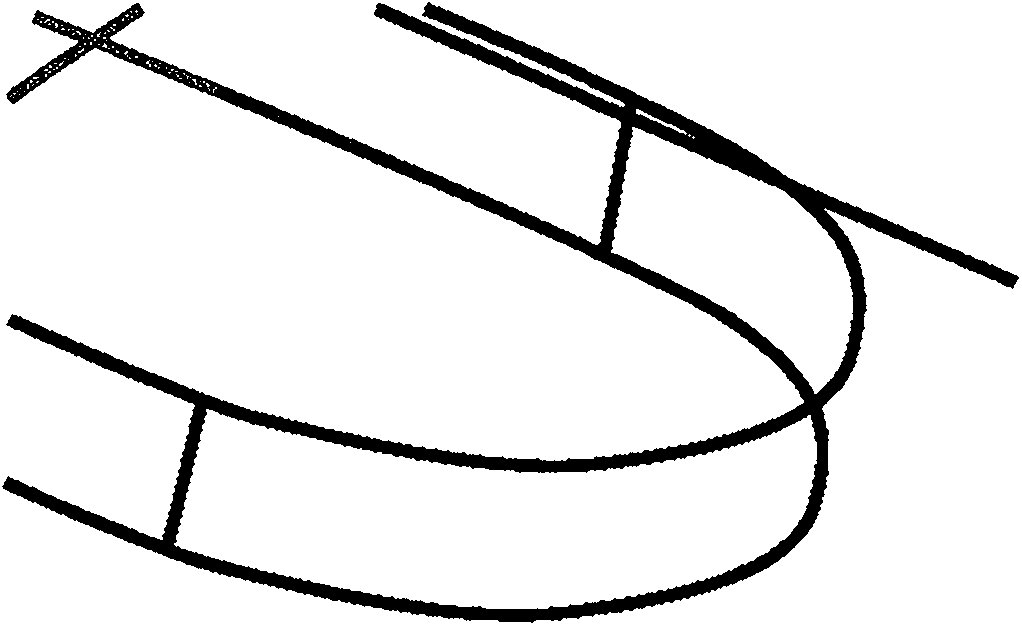

Рисунок А.5 — Пример скругления

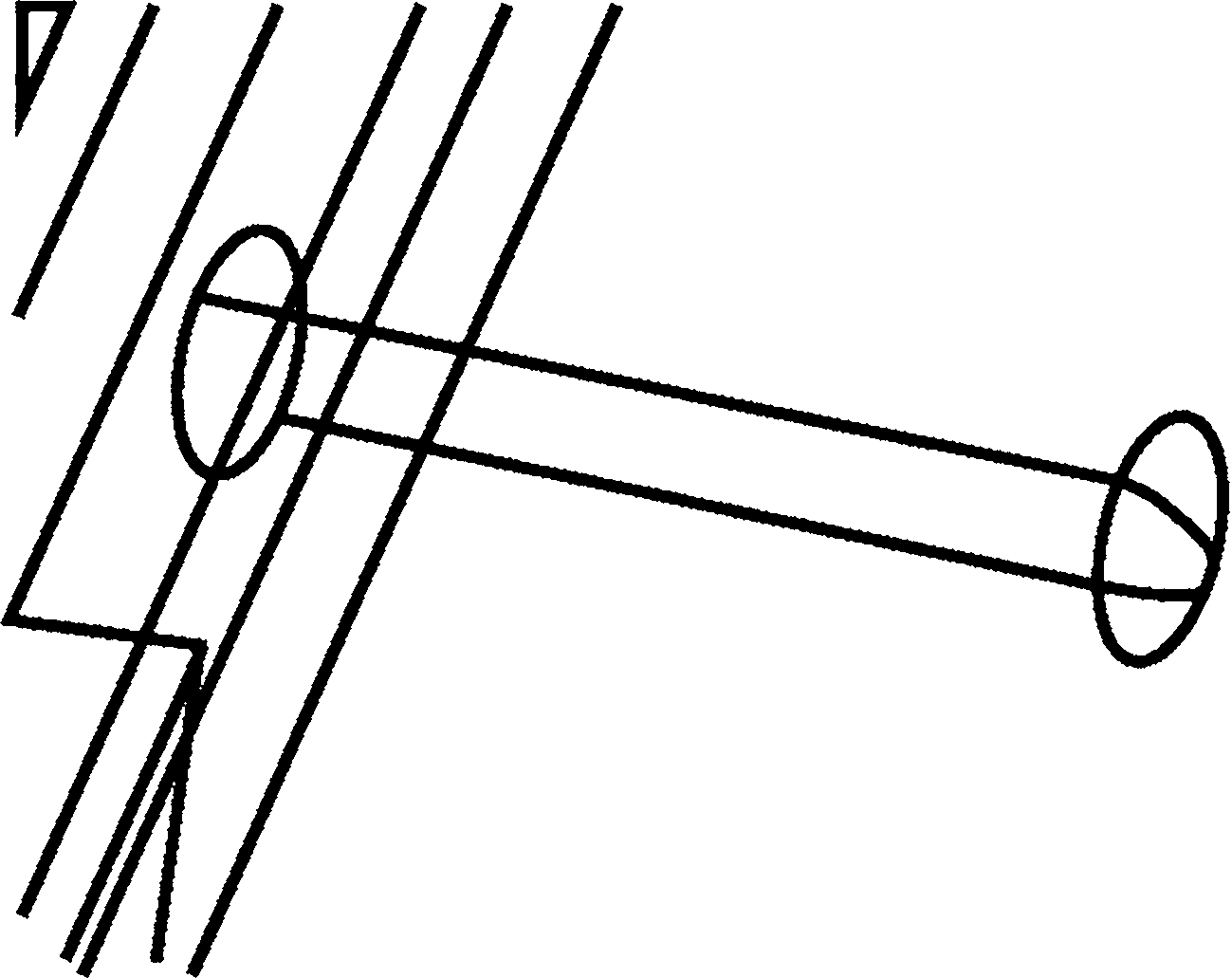

Рисунок А.6 — Пример отверстия

23

ГОСТ Р 71836—2024

При стремлении к точности моделирования увеличивается время на импорт модели, затрудняется создание сетки конечных элементов и увеличивается время расчета. Связано это с тем, что увеличивается количество деталей, а как следствие — поверхностей; сборка становится более громоздкой. При расчете в CAE-системах используют идеализированную расчетную модель.

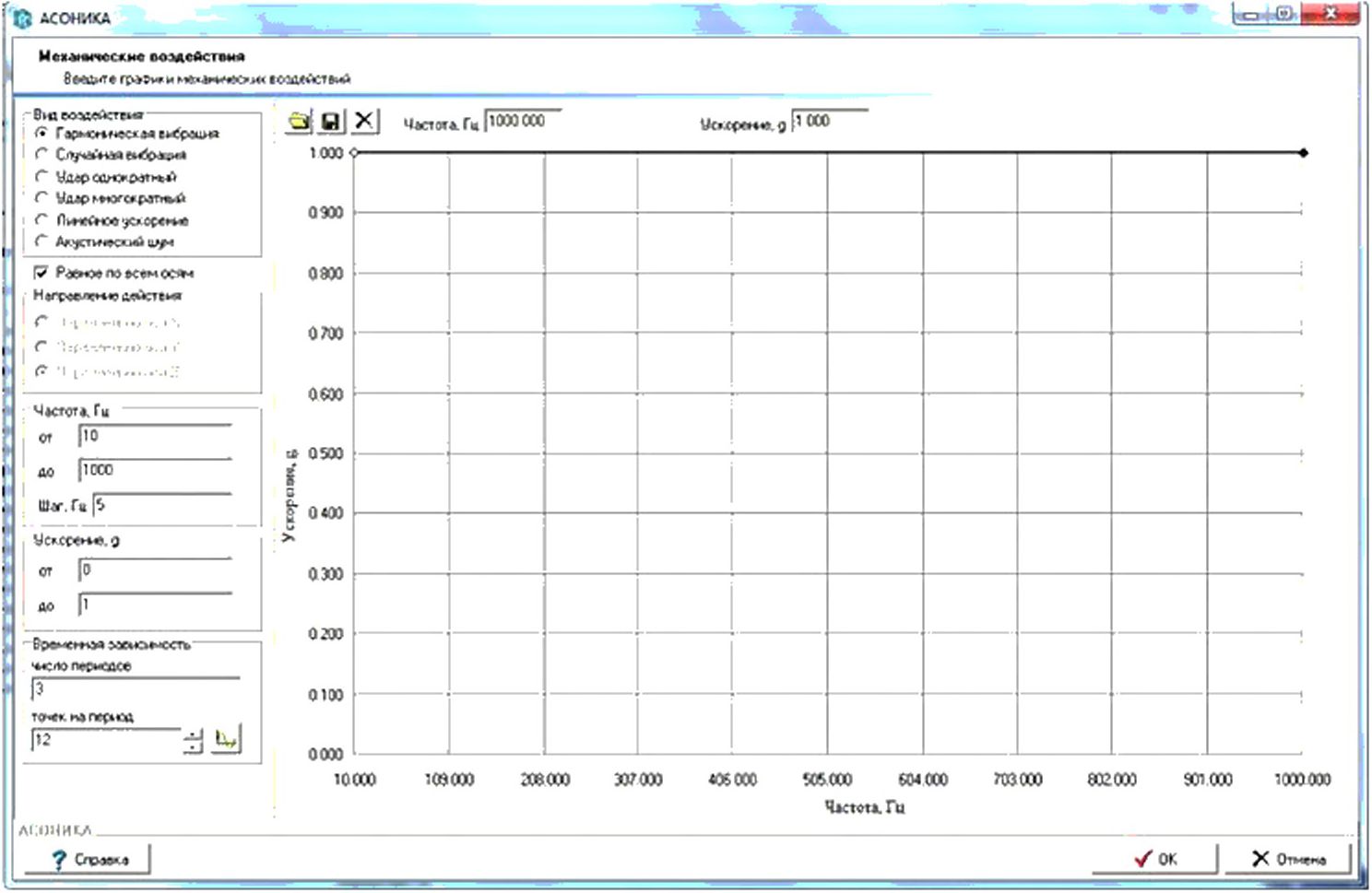

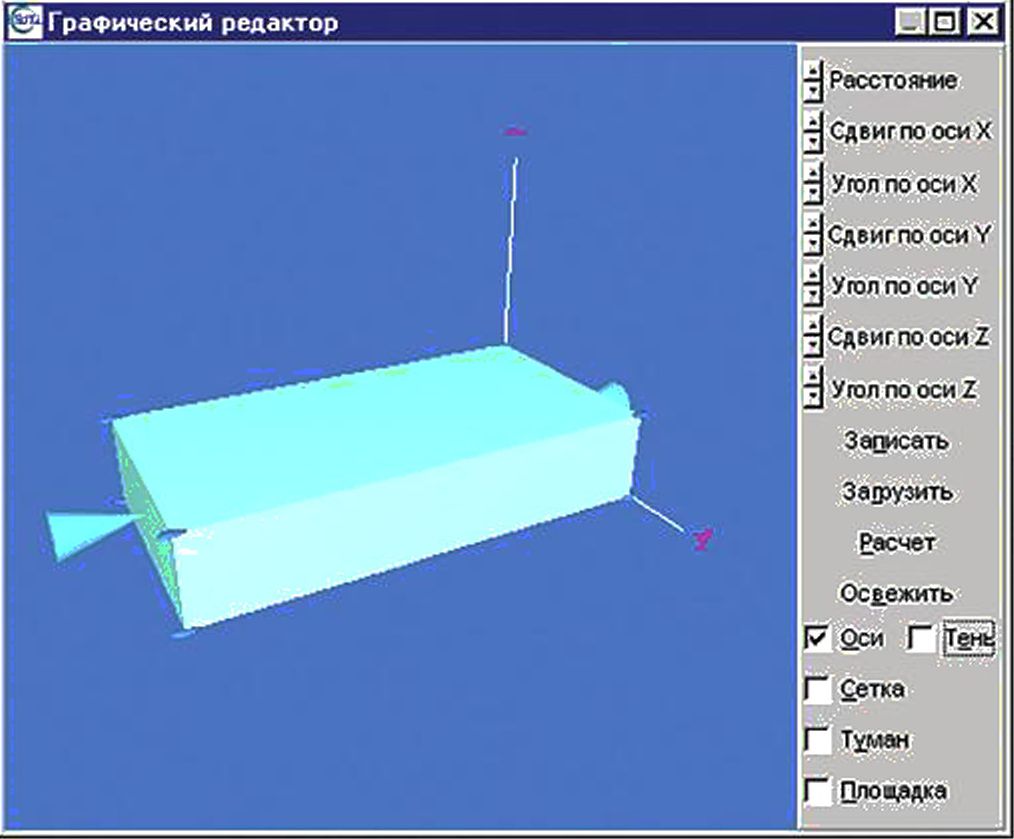

Для решения задач по расчету произвольных конструкций на механические воздействия предлагается методика по работе с CAE-системами. На примере российского программного обеспечения АСОНИКА (Автоматизированная система обеспечения надежности и качества аппаратуры, www.asonika-online.ru, см. приложение Е) показано применение методики подготовки данных к расчетам на механические воздействия.

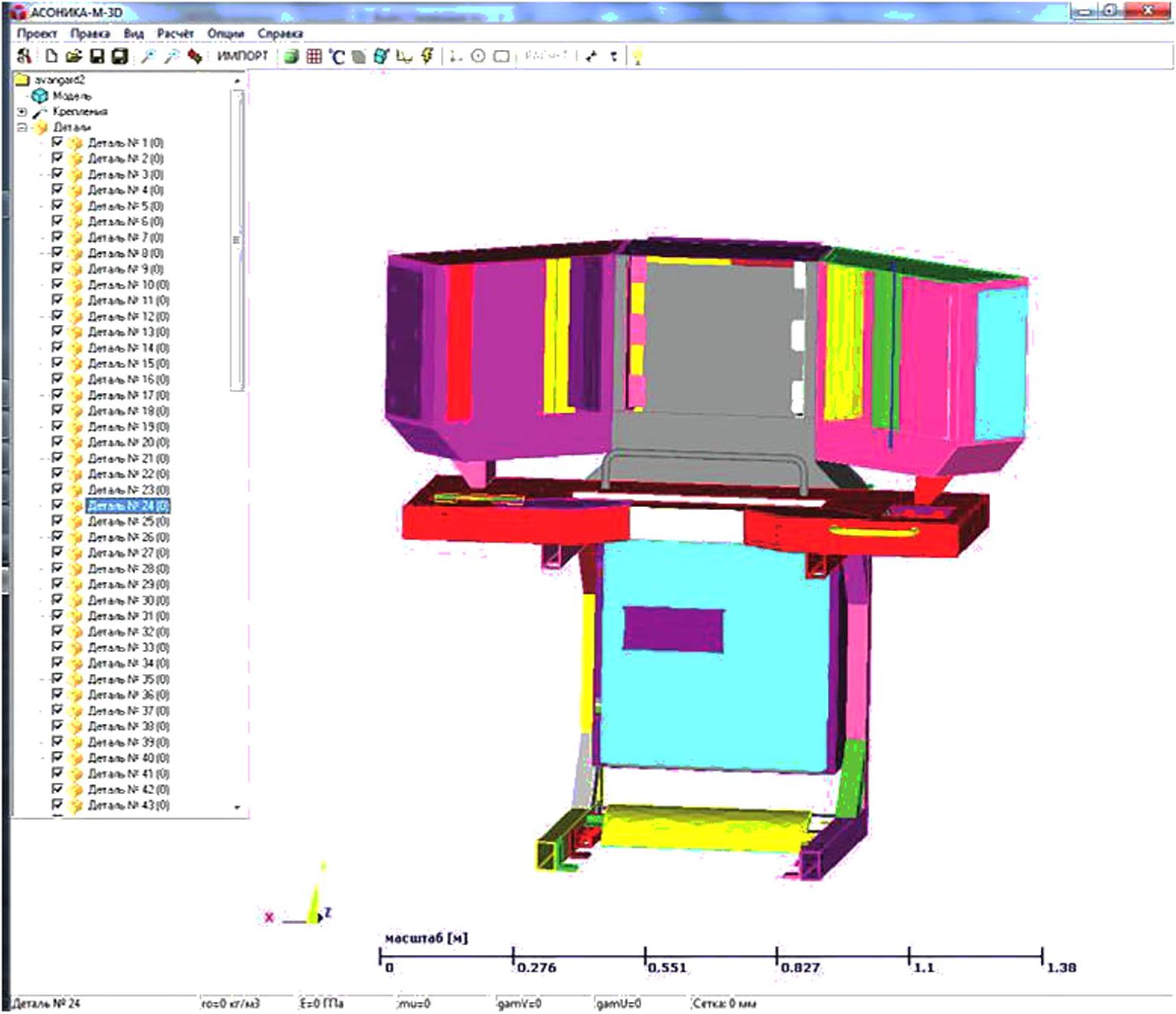

А.2 Пример применения методики

Как показывает практика, конструкции ЭКБ и ЭА часто отличаются от стандартных форм исполнения. В подсистеме АСОНИКА-М-ЗЭ имеется возможность рассчитывать воздействия механических факторов моделей любого конструктивного исполнения, импортированных из CAD-систем. Это позволяет повысить сходимость результатов моделирования с данными эксперимента за счет более точно воспроизведенной геометрии конструкции.

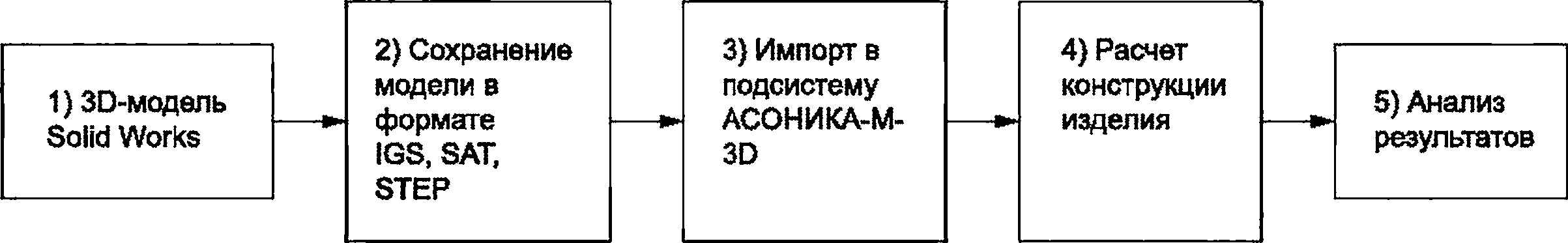

На рисунке А.7 представлена последовательность действий по работе с CAE-системой на примере подсистемы ACOHI/IKA-M-3D.

Рисунок А.7 — Схема по работе с подсистемой АСОН И KA-M-3D

А.2.1 Исходная модель

Как упоминалось ранее, перед сохранением в формате, необходимом для передачи в подсистему АСОНИКА-М-ЗО, зачастую требуется идеализировать модель конструкции ЭКБ и ЭА. На рисунке А.8 представлена исходная модель ЭА, созданная в CAD-системе.

В данном примере применяются следующие методы по упрощению конструкции:

- исключаются малогабаритные по сравнению с конструкцией детали;

- исключаются, где это представляется возможным, фаски и скругления.

Рассматриваются условия закрепления конструкции, так как закрепление необходимо задать точно. Упрощенное закрепление (например, по линии вместо точки) повлияет на сходимость результатов расчета с результатами эксперимента.

Также проверяют отсутствие пересечений деталей в сборке.

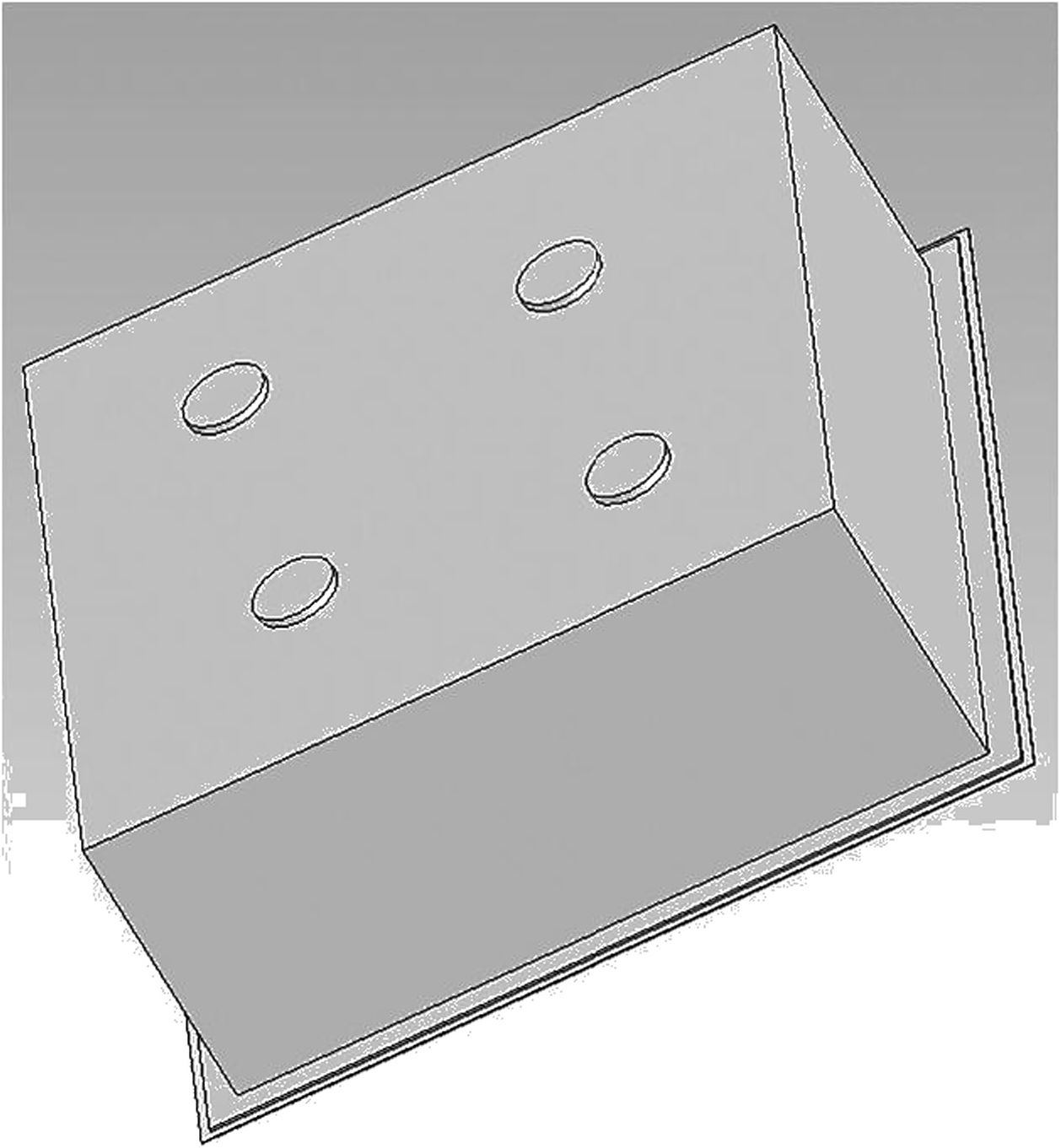

На рисунке А.9 представлена идеализированная модель конструкции изделия.

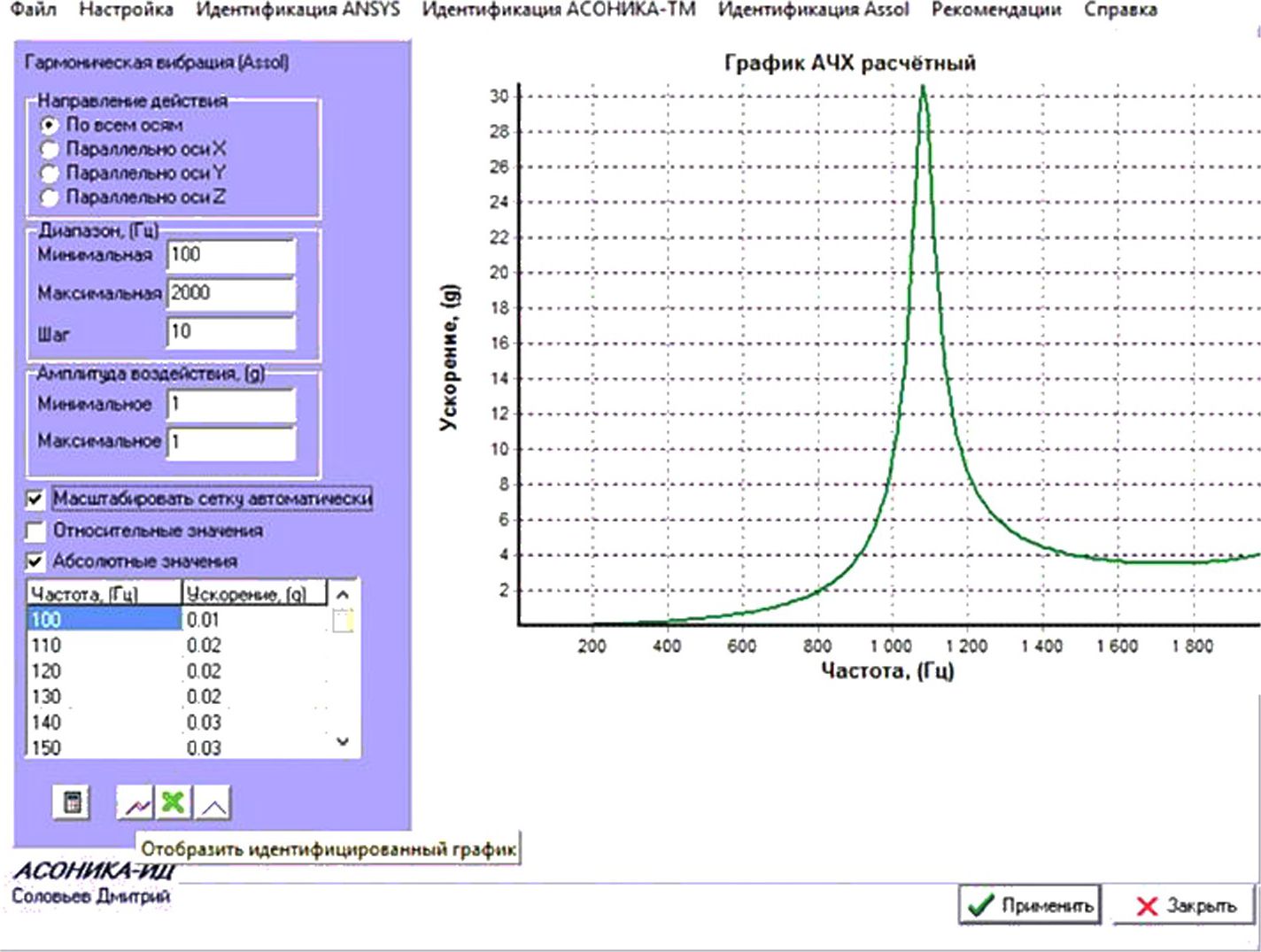

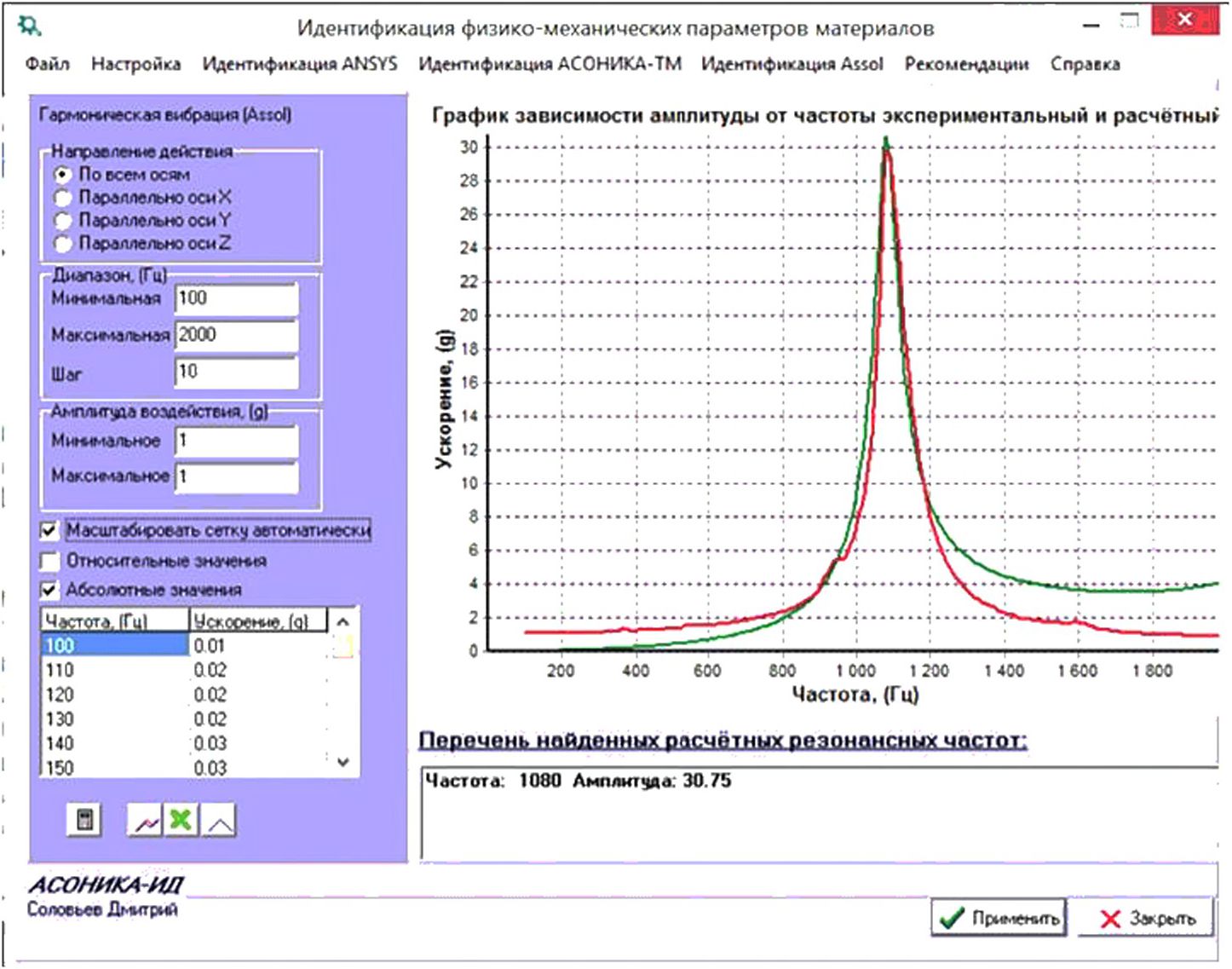

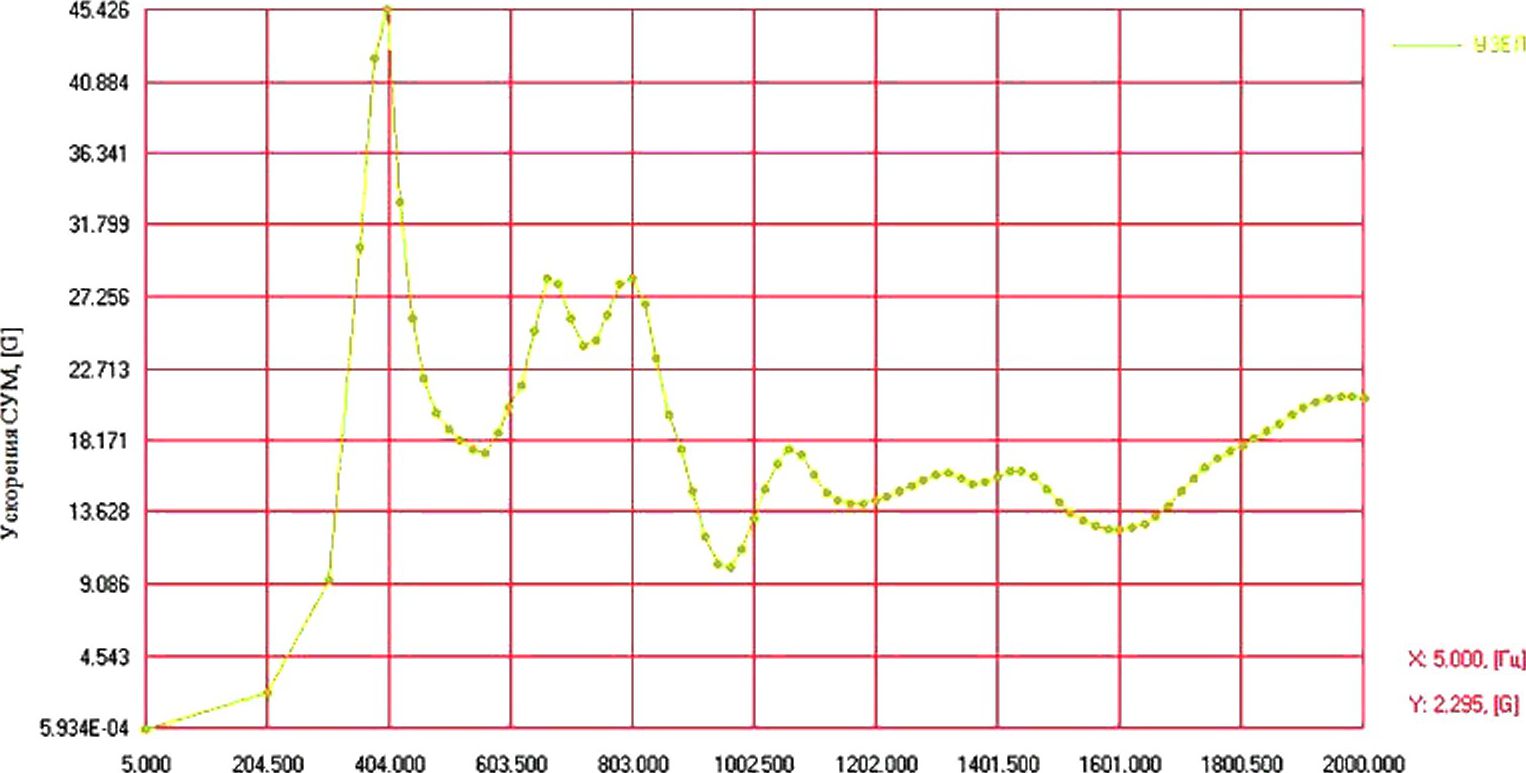

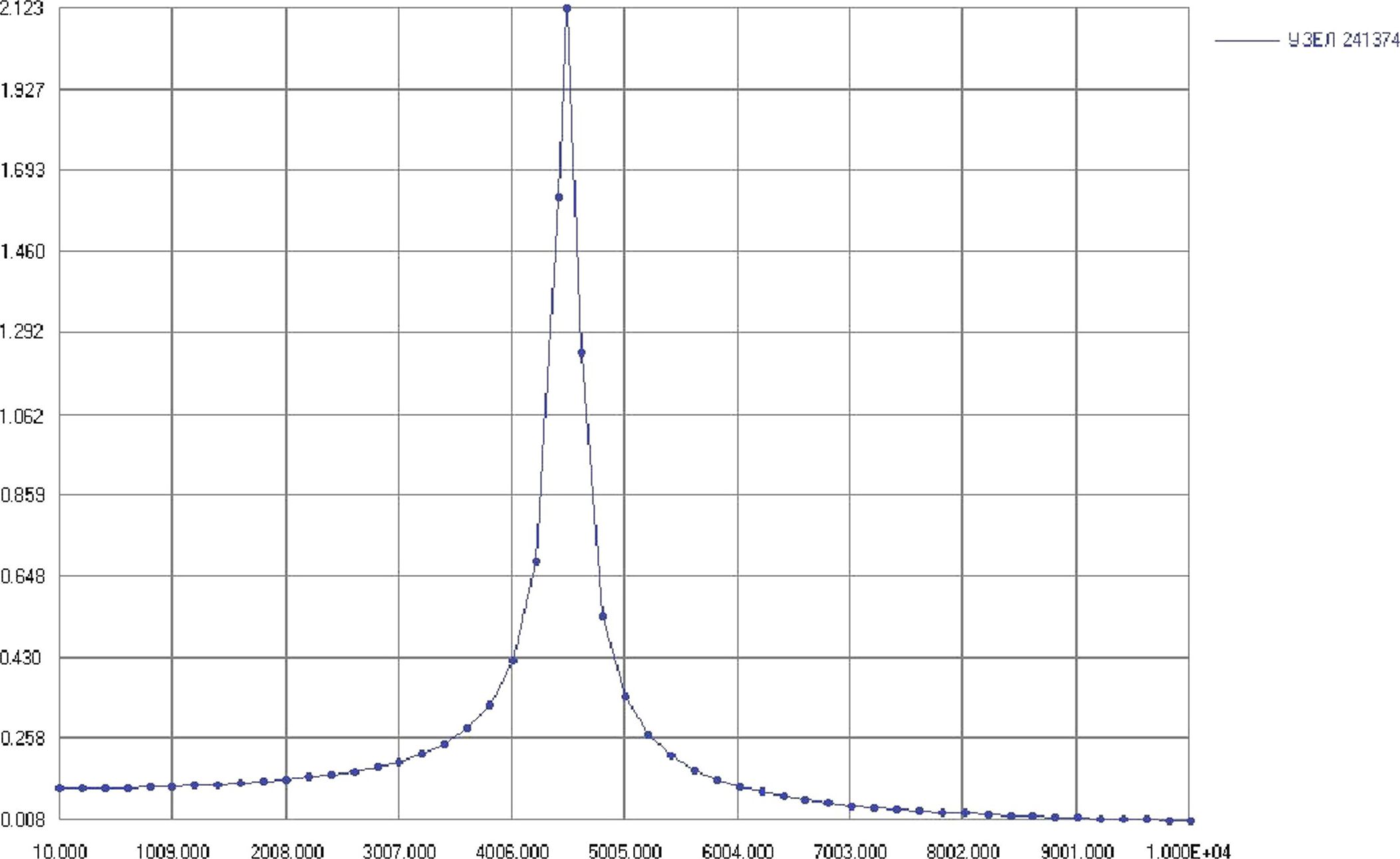

А.2.2 Сохранение модели