ГОСТ Р 27.607-2013

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Надежность в технике. Управление надежностью

УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА БЕЗОТКАЗНОСТЬ И СТАТИСТИЧЕСКИЕ КРИТЕРИИ И МЕТОДЫ ОЦЕНКИ ИХ РЕЗУЛЬТАТОВ

Dependability in technics. Dependability management

ОКС 21.020

Дата введения 2014-06-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП ВНИИНМАШ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 119 "Надежность в технике"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 сентября 2013 г. N 1075-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта МЭК 60300-3-5:2001* "Управление общей надежностью. Часть 3.5. Руководство по применению. Условия испытания надежности и принципы статистических испытаний" (IEC 60300-3-5:2001 "Dependability management. Part 3-5. Application quide. Reliability test conditions and statistical test principles", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Надежностно-ориентированное техническое обслуживание (далее - RCM) представляет собой методологию выявления и выбора политики предупреждения и (или) предупреждения отказов (далее - политики управления отказами), нацеленной на эффективное обеспечение требуемых безопасности, готовности и экономичной эксплуатации изделий. Политика управления отказами может включать действия по техническому обслуживанию, изменения правил применения, конструктивные доработки и другие действия, нацеленные на ослабление последствий отказов.

Методология построения RCM была первоначально разработана в 1960-х годах для гражданской авиации и установлена в документе ATA-MGS-3. В настоящее время RCM представляет собой проверенную временем методологию, общепринятую во многих отраслях.

RCM представляет собой процесс выработки и принятия решений, направленных на выявление подходящих и эффективных требований к системе и операциям предупредительного ТО, отвечающих последствиям выявляемых отказов в части их влияния на безопасность, техническую эффективность и экономичность эксплуатации изделия и вызывающих указанные отказы и механизмы его деградации. Конечным результатом применения RCM является определение необходимости тех или иных действий по предупредительному ТО, изменений конструкции изделия или иных действий по повышению его эффективности.

Основными этапами программы RCM являются:

а) инициирование и планирование;

б) анализ функциональных отказов;

в) отбор задач;

г) внедрение;

д) непрерывное совершенствование.

Все задачи должны быть нацелены на обеспечение безопасности изделий для персонала и окружающей среды, а также выполнение требований по эффективности и экономичности их эксплуатации. Следует отметить, что критерии отбора должны зависеть от природы изделий и их назначения. Например, производственные процессы должны быть экономически жизнеспособными и отвечать строгим требованиям по охране окружающей среды, в то время как изделия военного назначения должны полностью отвечать оперативным требованиям, но при этом к ним могут применяться не столь жесткие требования по безопасности, экономичности и экологичности.

Максимальную пользу приносит проведение RCM-анализа на стадии разработки изделий, когда его результаты могут быть непосредственно повлиять на их конструкцию. RCM-анализ также полезен на этапах эксплуатации, ТО изделий, когда могут быть усовершенствованы содержание и методы ТО, проведены конструктивные и иные доработки.

Успешное применение RCM требует хорошего знания оборудования и систем, условий и контекста их применения, взаимосвязанных с ними систем, а также возможных отказов и их последствий. Наибольшая эффективность достигается в случаях, когда анализ нацелен на предупреждение и (или) ослабление последствий отказов, имеющих серьезные последствия с точки зрения безопасности, влияния на окружающую среду, экономичность и эффективность применения изделий.

1 Область применения

Настоящий стандарт содержит указания по планированию и проведению испытаний на безотказность и по применению статистических методов анализа получаемых при испытаниях данных.

Стандарт распространяется на испытания восстанавливаемых и невосстанавливаемых, ремонтируемых и неремонтируемых изделий с постоянными и непостоянными интенсивностями (параметрами потоков) отказов.

Стандарт может применяться:

- когда проведение испытаний на безотказность специально оговорено в контракте или им подразумевается;

- при планировании испытаний на безотказность;

- в процессе проведения испытаний на безотказность как составной части приемочных, квалификационных, типовых, сертификационных и приемо-сдаточных испытаний;

- при анализе данных, полученных по результатам эксплуатации, и/или при испытаниях на безотказность и составлении отчетов об их проведении.

Настоящий стандарт также применяют в случаях, когда в контракте или в плане испытаний содержатся указания на необходимость применения статистических стандартов МЭК без ссылок на конкретные стандарты.

В процессе разработки, проверки и оценки конструкции новых изделий проводят разные виды испытаний, назначение которых заключается в выявлении и устранении слабых мест разработанной конструкции и, таким образом, в улучшении технических характеристик, безопасности, надежности, а также в снижении стоимости изготовления, технического обслуживания и ремонта изделий. Стандарт распространяется только на случаи применения статистических методов анализа результатов испытаний на безотказность, хотя содержащиеся в нем указания по выбору условий и режимов испытаний, их планированию и документальному оформлению применимы для большинства видов испытаний.

Настоящий стандарт разработан с учетом спедующих стандартов: ГОСТ Р 27.403, ГОСТ 27.310, ГОСТ 27.402, ГОСТ Р 27.004, ГОСТ Р 27.301, ГОСТ Р 51901.16, ГОСТ 15.201, ГОСТ 15.309, ГОСТ 27.002, ГОСТ Р МЭК 60605-6, ГОСТ Р МЭК 61650.

Настоящий стандарт не распространяется на испытания программных продуктов, хотя применим для изделий, в состав которых входят как аппаратные, так и программные средства. Таким образом, стандарт распространяется на широкую гамму изделий, включая потребительские товары, изделия промышленного, оборонного и авиакосмического назначения.

Настоящий стандарт устанавливает правила анализа данных с целью контроля и оценки показателей безотказности, сравнительной оценки изделий по уровню безотказности и оценки показателей типа отношения "успех-отказ". В разделе 9 настоящего стандарта приведена схема планирования процесса обработки данных испытаний на безотказность.

Положения и статистические методы анализа, приведенные в настоящем стандарте, применимы также в не затрагиваемых в нем случаях испытаний изделий на стойкость к внешним воздействующим факторам, к ускоренным испытаниям со ступенчато возрастающими нагрузками и испытаниям на стойкость к перегрузкам.

2 Нормативные ссылки

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 27.402-95 Надежность в технике. Планы испытаний для контроля средней наработки до отказа (на отказ). Часть 1. Экспоненциальное распределение

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.004-2009 Надежность в технике. Модели отказов

ГОСТ Р 27.301-2011 Надежность в технике. Управление надежностью. Техника анализа безотказности. Основные положения

ГОСТ Р 27.403-2009 Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

ГОСТ Р 50779.27-2007 (МЭК 61649:1997) Статистические методы. Критерий согласия и доверительные интервалы для распределения Вейбулла

ГОСТ Р 51901.3-2007 (МЭК 60300-2:2004) Менеджмент риска. Руководство по менеджменту надежности

ГОСТ Р 51901.13-2005 (МЭК 61025:1990) Менеджмент риска. Анализ дерева неисправностей

ГОСТ Р 51901.16-2005 (МЭК 61194:1995) Менеджмент риска. Повышение надежности. Статистические критерии и методы оценки

ГОСТ Р МЭК 60068-2-30-2009 Испытания на воздействия внешних факторов. Часть 2-30. Испытания. Испытание Db: Влажное тепло, циклическое (12 ч + 12-часовой цикл)

ГОСТ Р МЭК 60605-6-2007 Надежность в технике. Критерии проверки постоянства интенсивности отказов и параметра потока отказов

ГОСТ Р МЭК 61650-2007 Надежность в технике. Методы сравнения постоянных интенсивностей отказов и параметров потока отказов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте используются термины и определения ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1 цензурирование: Прекращение испытаний после наступления некоторого числа отказов или после определенного времени их проведения, когда еще есть работающие изделия.

3.2 коэффициент дискриминации: Характеристика () плана испытаний, определяющая его способность разделять приемочный и браковочный уровни контролируемых показателей надежности.

Примечание - Коэффициент дискриминации характеризует качество выбранного плана испытаний.

3.3 интенсивность отказов (мгновенная): Предел, если таковой существует, к которому стремится отношение условной вероятности момента наступления отказа изделия Т в интервал (;

) к длине этого интервала

, стремящейся к нулю, при условии, что изделие в момент времени

является работоспособным.

3.4 параметр потока отказов (мгновенный): Предел, если таковой существует, к которому стремится среднее число отказов восстанавливаемого изделия на интервале (;

) к длине этого интервала

, стремящейся к нулю.

3.5 вероятность отказа: Вероятность того, что изделие откажет или что попытка окажется неудачной в заданных условиях.

Примечание - Наблюдаемая вероятность отказа представляет собой отношение числа отказавших изделий или неудавшихся попыток к моменту завершения испытаний к общему числу испытанных изделий (совершенных попыток).

3.6 высокий уровень имитации: Условия испытаний, при которых схема внешних воздействий и рабочих нагрузок очень близко совпадает с теми, которые изделия испытывают в процессе реальной эксплуатации.

3.7 гипотеза (нулевая или альтернативная): Статистическое предположение относительно одного или нескольких показателей безотказности или вида распределения, подлежащее проверке статистическими методами.

3.8 низкий уровень имитации: Условия испытаний, при которых схема внешних воздействий и рабочих нагрузок очень близко совпадает с теми, которые изделия испытывают в одних условиях окружающей среды и при одном сценарии их эксплуатации.

Примечание - Условия испытаний могут быть выбраны применительно к усредненным или наиболее тяжелым условиям окружающей среды и рабочих нагрузок. Поскольку в этом случае при испытаниях не ставится задача имитации всего возможного диапазона внешних воздействий и реальных условий и режимов эксплуатации, а требуется установить только воспроизводимые и простые условия, то условия испытаний также упрощаются. Например, при них могут быть воспроизведены только наиболее значимые параметры условий и режимов эксплуатации.

3.9 отказ с необнаруженной причиной: Отказ, о котором поступило сообщение, но который не может быть воспроизведен или объяснен на основе текущего состояния изделия.

Примечание - Этот отказ, тем не менее, может присутствовать.

3.10 повторяющиеся отказы: Два или большее число отказов, происходящих в одном и том же месте изделия, в одинаковых элементах, примененных в разных частях изделия, в однотипных элементах, поставленных одним и тем же производителем, в одном и том же цикле испытаний, но не одновременно.

3.11 учитываемый отказ: Отказ, подлежащий учету при интерпретации результатов испытаний или эксплуатации изделий или в расчетах их показателей безотказности.

Примечание - Должны быть установлены критерии отнесения отказов к учитываемым.

3.12 критический отказ: Отказ, последствия которого могут создать угрозу для жизни и здоровья людей, для окружающей среды, со значительным экономическим ущербом и снижением безопасности при эксплуатации.

3.13 отработка изделий на безотказность: Повышение надежности посредством проведения испытаний, выявления и анализа отказов, выработки и проведения мероприятий по их предупреждению и продолжения испытаний.

3.14 испытания на безотказность: Эксперимент, проводимый с целью измерения, количественной оценки или классификации показателей безотказности.

Примечания

1. Испытания на безотказность отличаются от испытаний на стойкость и устойчивость изделий к ВВФ, нацеленных на проверку способности изделий выдерживать экстремальные условия хранения, транспортирования и применения по назначению.

2. Испытания на безотказность могут включать испытания на стойкость и устойчивость к ВВФ.

3. Испытания на безотказность могут быть составной частью испытаний на надежность, а также приемочных, квалификационных, типовых, сертификационных, периодических, приемо-сдаточных испытаний.

3.15 испытания на надежность: Испытания, проводимые для определения показателей надежности продукции в заданных условиях.

3.16 контрольные испытания: Испытания, проводимые на различных стадиях жизненного цикла изделия, с целью установления его соответствия требованиям нормативных документов.

3.17 приемочные испытания: Контрольные испытания опытных образцов (опытных партий) изделий или изделий единичного производства, проводимых при постановке продукции на производство и (или) использования по назначению.

3.18 квалификационные испытания: Контрольные испытания установочной серии или первой промышленной партии, проводимые с целью оценки готовности предприятия к выпуску изделия данного типа.

3.19 типовые испытания: Контрольные испытания, проводимые с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, технологический процесс, а также при изменении условий применения или технических характеристик изделия.

3.20 сертификационные испытания: Контрольные испытания, проводимые с целью установления соответствия характеристик и свойств изделия нормативным документам (техническим регламентам, стандартам различного уровня и др.) и технической документации.

3.21 периодические испытания: Контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные нормативной документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска.

3.22 приемо-сдаточные испытания: Контрольные испытания серийно выпускаемой продукции при приемочном контроле.

3.23 эксплуатационные испытания: Контрольные испытания по подтверждению соответствия изделий требованиям проектной документации, проводимые в условиях эксплуатации.

3.24 испытания со ступенчатым нагружением: Испытания, состоящие из нескольких последовательных периодов равной продолжительности в постепенно утяжеляемых нагрузочных условиях.

Примечание - Цель испытаний со ступенчатым нагружением состоит в установлении наихудших условий работы изделий, превышающих его возможности. Поэтому эти испытания продолжают, постепенно увеличивая нагрузки, вплоть до отказа испытываемого образца, и результатом испытаний служит этот предельный уровень нагрузок, а не наработка до отказа.

3.25 риск (статистический): Вероятность принятия ошибочного решения на основе статистических критериев. Ошибочное решение может заключаться в отклонении нулевой гипотезы в случае, когда она справедлива (риск первого рода или риск изготовителя/поставщика, задаваемый уровнем ) или в принятии нулевой гипотезы в случае, когда она ошибочна (риск второго рода или риск потребителя/заказчика, задаваемый уровнем

).

3.26 риск: Сочетание вероятности нанесения ущерба от критического отказа изделия и тяжести последствий отказа.

3.27 предельное состояние: Состояние изделия, при котором его дальнейшая эксплуатация невозможна, недопустима или нецелесообразна.

3.28 критерий предельного состояния: Признак или совокупность признаков предельного состояния изделия, установленные нормативной и эксплуатационной документацией.

3.29 вероятность успеха (безотказной работы, безотказного срабатывания): Вероятность того, что изделие выполнит назначенные функции или что попытка выполнения задачи (срабатывания) в заданных условиях будет успешной.

Примечание - Оценка вероятности успеха по результатам наблюдений представляет собой отношение числа не отказавших изделий или удачных попыток выполнения задачи к общему числу наблюдаемых изделий (совершенных попыток).

3.30 условия испытаний: Любые факторы и/или действия за исключением свойств самого испытываемого изделия, способные повлиять на возникновение его отказа при испытаниях. Условия испытаний включают условия работы, окружающей среды и предупредительного технического обслуживания.

3.31 цикл испытаний: Периодически повторяемое при испытаниях, четко определенное и воспроизводимое сочетание условий работы, окружающей среды и технического обслуживания.

3.32 план испытаний: Инструкция для персонала, проводящего испытания. План может содержать статистический план контроля показателей безотказности с указанием его характеристик (число испытываемых образцов, уровни рисков, коэффициент дискриминации и т.д.), перечень испытательного оборудования, методы проведения испытаний и ведения наблюдений и отчетности, анализа данных, собранных в процессе испытаний.

3.33 программа и методика испытаний, ПиМ : Документ, устанавливающий цели испытаний (например оценка или проверка показателей безотказности, сравнение вариантов конструкции по безотказности), требования и возможные ограничения по продолжительности испытаний, применяемому испытательному оборудованию или числу испытываемых образцов. ПиМ могут также устанавливать место проведения испытаний (лабораторные или эксплуатационные), возможность и допустимость восстановления, ремонта отказавших при испытаниях образцов.

3.34 сжатие времени испытаний: Способ ускорения испытаний, при котором в ходе их проведения не учитывают перерывы в работе изделий или периоды их работы в облегченных условиях, но в циклы испытаний включают только периоды работы в нормальных условиях, воспроизводимых в циклах испытаний. Такие испытания, проводимые циклами заданной длительности, будут эквивалентны большему календарному времени эксплуатации изделий.

3.35 тренд: Наблюдаемая тенденция к повышению или убыванию наблюдаемой величины после устранения случайных и систематических ошибок и нанесения ее значений в хронологической последовательности на временной график.

3.36 восстанавливаемое изделие: Изделие, работоспособность которого в случае возникновения отказа подлежит восстановлению в процессе эксплуатации.

3.37 невосстанавливаемое изделие: Изделие, работоспособность которого в случае возникновения отказа не подлежит восстановлению в процессе эксплуатации.

Примечания

1 Невосстанавливаемое изделие может подвергаться планово-профилактическому обслуживанию в заранее устанавливаемые сроки. К невосстанавливаемым изделиям относят изделия, устанавливаемые на объекты, в которых восстановление работоспособности в процессе эксплуатации в случае возникновения отказа не представляется возможным. В таких изделиях должен обеспечиваться заданный уровень безотказности.

2 Для невосстанавливаемого изделия возвращение в состояние, в котором оно способно выполнить требуемую функцию после отказа, не может быть осуществлено при конкретных условиях эксплуатации. Изделие, которое является невосстанавливаемым при одних условиях, может быть восстанавливаемым при других условиях. Эти условия могут включать климатические, технические или экономические обстоятельства.

3.38 ремонтируемое изделие: Изделие, ремонт которого возможен и предусмотрен эксплуатационной документацией.

3.39 неремонтируемое изделие: Изделие, ремонт которого не предусмотрен эксплуатационной документацией.

Примечания к терминам "восстанавливаемое изделие", "невосстанавливаемое изделие", "ремонтируемое изделие", "неремонтируемое изделие"

1 Отнесение изделия к восстанавливаемому или невосстанавливаемому определяется наличием к нему доступа на месте эксплуатации.

2 Ремонтопригодность определяется конструкцией изделия. Как восстанавливаемое, так и невосстанавливаемое изделие может быть как ремонтируемым, так и неремонтируемым.

4 Общие положения

4.1 Вводные замечания и правовые основы

4.1.1 Вводные замечания

Применяя настоящий стандарт, пользователь должен уметь выбирать среди действующих стандартов те, которые подходят и необходимы для планирования, проведения и анализа результатов конкретных испытаний на безотказность.

В настоящем стандарте содержатся ссылки на соответствующие национальные стандарты Российской Федерации и стандарты МЭК, устанавливающие условия и режимы проведения испытаний и статистические методы (их планирования и обработки результатов), которые должны устанавливаться одновременно.

Методы испытаний, устанавливаемые настоящим стандартом, применимы для изделий и систем всех типов, включая, например, электрические, электронные, электромеханические, механические, пневматические и гидравлические устройства. Эти изделия могут быть как восстанавливаемыми, так и невосстанавливаемыми в процессе эксплуатации или проведения испытаний.

Методы испытаний пригодны для различных этапов и стадий жизненного цикла изделий, включая их разработку (испытания экспериментальных моделей, составных частей и прототипов), постановку на производство, установившееся производство и использование по назначению. Эти методы могут применяться как для лабораторных, так и эксплуатационных испытаний. Они также пригодны для изделий, изнашиваемых и (или) стареющих в процессе эксплуатации.

Всякий раз, когда в настоящем стандарте возникает понятие "отказ изделий", этому событию может быть противопоставлено иное событие, заключающееся в возврате изделия в работоспособное состояние, например, посредством ремонта.

Термин "время" в настоящем стандарте может иметь смысл как календарного времени, так и наработки испытываемого изделия, выражаемой в часах работы, пройденном расстоянии, рабочих циклах или иных единицах измерения. Во всех случаях, когда в настоящем стандарте упоминаются такие параметры как интенсивность или параметр потока отказов, то всегда имеется в виду, если иное специально не оговорено, мгновенные значения этих величин.

Настоящий стандарт распространяется на методы анализа с целью подтверждения, определения, сравнения и контроля показателей безотказности. В разделе 9 настоящего стандарта приведена диаграмма, содержащая указания по планированию статистической обработки данных, собираемых в процессе испытаний на безотказность.

4.1.2 Правовые основы

При возникновении противоречий между положениями настоящего стандарта и требованиями, установленными в контракте и (или) в техническом задании (ТЗ) [технических условиях (ТУ)], следует руководствоваться последними.

Поскольку настоящий стандарт требует согласования некоторых вопросов между заказчиком, изготовителем и независимой испытательной организацией, если таковая привлекается, то во всех контрактах или планах испытаний должны содержаться и ссылки на настоящий стандарт и на любые иные стандарты, устанавливающие правила и методы испытаний, которые предполагается применять.

Кроме того:

- при выборе особых методов и правил испытаний, способов их проведения и любых других намеченных способов применения настоящего стандарта к специфике определенного проекта, в контракте или в программе и методике испытаний (ПиМ) должно быть специально отмечено, кем предложены те или иные отступления от стандарта и в каких областях они должны применяться;

- при использовании особых методов и правил испытаний способ их проведения должен быть согласован, а соответствующие соглашения сторон приложены к контракту или ПиМ испытаний;

- если какие-либо вопросы, требующие согласования, не удалось своевременно разрешить, то это должно быть специально оговорено в контракте или плане испытаний с указанием крайних сроков согласования и методов разрешения противоречий.

Во всех случаях контракт должен устанавливать, кто отвечает за проведение испытаний, какие последствия наступают в связи с неспособностью сторон надлежащим образом провести испытания или за выявленное при испытаниях несоответствие системы установленным требованиям, характер или ограничения по размерам возмещения ущерба пострадавшей в результате испытаний стороны и указания по участию заказчика в реализации программы испытаний.

4.2 Цели испытаний на безотказность

Принятие любых инженерных решений должно быть основано на измеримых и воспроизводимых данных. В большинстве случаев источниками подобной информации служат различные испытания.

Цель испытаний на безотказность состоит в получении объективных и воспроизводимых данных о показателях безотказности изделий. Получение таких данных требует, чтобы условия испытаний, установленные в плане испытаний, были, по возможности, многократно воспроизводимыми, а испытываемые образцы изделий были репрезентативными (пункт 4.5).

Более детально цели конкретных испытаний на безотказность могут заключаться:

- в оценке значений показателей безотказности;

- выявлении "слабых" мест изделий и выработке мер по их совершенствованию;

- проверке расчетных оценок безотказности изделий на стадии их проектирования с тем, чтобы, например, убедиться в адекватности выбранных конструктивных решений;

- выявлении факторов, вызывающих отказы, и выработку мер, направленных на ослабление их влияния на безотказность изделий;

- оценке влияния технологических процессов изготовления изделий на их безотказность;

- оптимизации системы ТО и ремонта изделий;

- придании изделиям большей надежности (в т.ч. безотказности) и безопасности;

- улучшении технических характеристик и качества изделий;

- оценке и снижении начальной стоимости и стоимости жизненного цикла изделий;

- анализе условий эксплуатации (применения) и их влияния на безотказность изделий;

- обосновании значений показателей безотказности, включаемых в техническую документацию;

- оценке отдельных составляющих стоимости жизненного цикла изделий.

Технические условия на проведение испытаний на безотказность должны включать в себя:

- описание реальных условий эксплуатации изделий;

- цели и задачи всех и отдельных видов испытаний;

- виды и планы отбора образцов для испытаний;

- технические требования к показателям и характеристикам испытываемых образцов:

- средства испытаний;

- правила сбора и обработки данных;

- оценку и использование результатов испытаний;

- правила проверки методологии испытаний.

Следует учитывать, что испытания на безотказность представляют собой всего лишь одну из многих составляющих программы обеспечения безотказности, задача которой состоит в повышении эффективности всех работ, связанных с обеспечением безотказности и выполняемых в ходе разработки и изготовления новых изделий.

4.3 Классификация испытаний на безотказность

4.3.1 Классификация по основной цели испытаний

Со статистической точки зрения испытания на безотказность в соответствии с их основными целями подразделяют на испытания, проводимые с целью:

- оценки (определения значений) показателей безотказности (определительные испытания, испытания на надежность);

- проверки соответствия достигнутых показателей безотказности заданным их значениям, например в контракте, ТЗ или ТУ (контрольные испытания: приемочные, квалификационные, типовые, сертификационные, периодические, приемо-сдаточные);

- сравнение двух вариантов конструктивного исполнения или двух изготовленных изделий по уровню безотказности (сравнительные испытания).

4.3.2 Классификация по месту проведения испытаний

В зависимости от места проведения различают:

- лабораторные (стендовые) испытания и

- эксплуатационные испытания.

Преимущество лабораторных испытаний на безотказность состоит в том, что все измерения и оценки проводят в контролируемых и, соответственно, многократно воспроизводимых условиях. Количество образцов, подвергаемых лабораторным испытаниям, как правило, намного меньше количества образцов, испытываемых в эксплуатации, и поэтому отбор образцов для лабораторных испытаний имеет важное значение.

Объектами эксплуатационных испытаний, как правило, служат образцы изделий, эксплуатируемых потребителями (заказчиком). Преимуществом таких испытаний является то, что условия их проведения идентичны реальным условиям эксплуатации. Поскольку условия эксплуатации изделий различными пользователями зачастую различаются, то целесообразно анализировать безотказность применительно к одинаковым условиям эксплуатации. Вместе с тем, при объединении данных, полученных в разных условиях эксплуатации, оценки показателей безотказности получаются осредненными для всей генеральной совокупности эксплуатируемых изделий. Вариации оцененных показателей могут быть сглажены посредством объединения данных, собранных в сходных условиях, но в этом случае полученные оценки распространяются только на эти условия. Примерами такого группирования может быть объединение данных, собираемых по отдельным странам или относящихся к одной партии изделий, поставленных потребителям.

Условия лабораторных испытаний могут быть подобраны таким образом, что с высокой долей уверенности можно гарантировать непревышение внешних воздействий и режимов работы испытываемых образцов за установленные пределы. Лабораторные испытания также обеспечивают более быстрое принятие решений по их результатам и более раннее выявление проблем для своевременного проведения соответствующих корректирующих действий.

С другой стороны, эксплуатационные испытания обеспечивают получение более реалистичных результатов и не требуют лишнего испытательного оборудования. Затраты на их проведение зачастую ниже затрат на сопоставимые лабораторные испытания, а испытываемые изделия при этом находятся в нормальных условиях и режимах работы. Вместе с тем, существенным недостатком эксплуатационных испытаний является невозможность их проведения в жестко контролируемых условиях. Воспроизводимость условий и результатов этих испытаний также, как правило, ниже, чем при испытаниях в лабораторных условиях.

С точки зрения предъявляемых требований и эффективности, испытания в лабораторных и эксплуатационных условиях во многом сходны.

Если имеется несколько мест, в которых возможно проведение эксплуатационных испытаний, то при выборе наиболее подходящего места следует исходить из главного назначения таких испытаний.

Когда есть достаточно оснований полагать, что достигнутый уровень безотказности, по крайней мере, не ниже требуемого, то следует выбирать место проведения испытаний с условиями, наиболее тяжелыми из установленных в соответствующей технической документации.

Если требуется оценить показатели безотказности изделий в нормальных эксплуатационных условиях или поставлена задача выбора оптимального плана их ТО и ремонтов, то следует для проведения испытаний выбирать места с наиболее типичными условиями эксплуатации.

Если необходимо получить сравнительную информацию о безотказности изделий, то места ее сбора должны быть с примерно идентичными условиями эксплуатации во избежание сравнения данных, относящихся к разным условиям.

Должно также учитываться наличие на местах эксплуатации, где проводятся испытания, персонала необходимой квалификации.

В ходе эксплуатационных испытаний должен быть налажен непрерывный мониторинг условий и режимов работы изделий и параметров окружающей среды. Если такой мониторинг в процессе нормальной эксплуатации восстанавливаемых изделий невозможен, то наблюдения следует проводить в случайно выбранные моменты времени или пользоваться отчетами и наблюдениями операторов.

4.3.3 Классификация по времени получения результатов

Дополнительно испытания на безотказность подразделяют в соответствии со временем, требуемым для получения необходимой информации в избранных условиях их проведения:

- на нормальные испытания, проводимые при номинальных нагрузках испытываемых изделий;

- ускоренные испытания, проводимые при нагрузках, превышающих номинальные, или продолжительность которых сокращена за счет различных способов сжатия времени испытаний, например путем испытаний периодически работающих изделий в непрерывном режиме или сокращения перерывов между циклами, испытания со ступенчатой нагрузкой.

4.4 Статистические планы испытаний

План испытаний на безотказность должен устанавливать число испытываемых образцов, правила обращения с отказавшими при испытаниях образцами [их ремонт, замена (восстановление) или снятие с испытаний] и критерии принятия решений об окончании испытаний. Существуют два основных типа планов испытаний на безотказность с восстановлением/заменой отказавших образцов или без них:

- усеченный последовательный;

- ограниченный по времени или количеству отказов.

Следует иметь в виду, что любой статистический план испытаний, предусмотренный настоящим стандартом, должен устанавливать:

а) количество образцов изделий, поставленных на испытания;

б) подлежат ли ремонту (замене) образцы, отказавшие во время испытаний;

в) количество образцов, оставшихся работоспособными на момент окончания испытаний;

г) условия окончания испытаний (усечение по времени или по количеству отказов).

Все планы испытаний обязательно должны быть основаны на статистических предположениях и допущениях, поскольку показатели безотказности по своей природе являются статистическими.

4.5 Программа и методика испытаний

Во время подготовки к проведению испытаний должны быть детально проработаны все методологические, технические и финансовые вопросы, включая связанные с персоналом, которому предстоит их проводить. Поскольку безотказность включает как временные аспекты, так и аспекты, связанные с работоспособностью изделий, то при планировании испытаний на безотказность должны быть установлены:

- значения ресурса в часах и (или) циклах срабатывания, километрах пробега и др. (в зависимости от вида испытуемого изделия);

- критерии отказов;

- критерии предельных состояний;

- сроки проведения испытаний;

- постоянство или непостоянство интенсивности или параметра поток отказов испытываемых изделий (предполагаемых или подтверждаемых);

- возраст испытываемых образцов, условия их хранения и порядок подготовки к испытаниям;

- условия окружающей среды при проведении испытаний;

- условия и режимы работы изделий во время испытаний;

- требуемое и разрешенное при испытаниях техническое обслуживание испытываемых образцов.

Совокупность изделий, из которых отбирают образцы для испытаний, выбирают на основе временных, технических и экономических соображений. При этом оценить репрезентативность выборки обычно можно только качественно.

На практике контрольные испытания на безотказность для ускорения принятия решений на стадии производства продукции проводят на опытных образцах, созданных в ходе разработки, или на установочных образцах, изготовленных в процессе постановки на производство. Зачастую эти образцы не являются репрезентативными по отношению к серийной продукции, что может приводить к неверным решениям.

Выборка образцов для испытаний должна быть репрезентативной по отношению к той совокупности, которую она представляет, с тем, чтобы обеспечивать получение достоверной информации и вынесение верных суждений о безотказности этой совокупности. Выполнение этого требования может быть обеспечено отбором образцов для испытаний по методу случайной выборки. Если выборка не обладает должной репрезентативностью, то результаты ее испытаний могут вводить в заблуждение.

Отобранные образцы не должны подвергаться никаким воздействиям до начала испытаний, если иное специально не оговорено в плане испытаний. Все составные части и компоненты испытываемых образцов должны оставаться в оригинальном состоянии в течение всего периода испытаний за исключением разрешенных ТО и модификаций (пункт 6.4).

Если испытания прерваны для проведения технического обслуживания или по административным и иным, непредвиденным причинам, то они должны быть возобновлены с минимальной задержкой, с той наработки, при которой они были прерваны, если иное не оговорено в ПиМ.

При необходимости в плане испытаний и ПиМ должны быть установлены разрешенные перерывы в их проведении с указанием максимально допустимой продолжительности таких перерывов, а в случае циклического режима испытаний - моменты времени внутри цикла, с которых разрешено возобновить испытания. Во время перерывов лабораторных испытаний испытываемые образцы допжны храниться в стандартных лабораторных условиях, если иное не оговорено в ПиМ.

При объединении результатов нескольких испытаний используют накопленное время (наработку) всех испытаний.

Непостоянство интенсивностей или потоков отказов испытываемых изделий способно сильно повлиять на результаты испытаний. Если количество испытываемых образцов невелико, а время испытаний достаточно продолжительно (наработки достаточно велики), то в ходе их проведения могут наблюдаться деградационные отказы, возникающие после продолжительной работы изделий. Однако, если то же суммарное время испытаний (суммарная наработка) достигается посредством суммирования относительно небольших продолжительностей испытаний (наработок) большого количества образцов, то фиксируемые отказы не могут быть отнесены к деградационным. Для ранних отказов справедливо противоположное утверждение - при испытаниях большего количества образцов в течение меньшего времени вероятность появления таких отказов возрастает.

Все ремонты (замены) отказавших образцов в процессе испытаний и досрочные прекращения испытаний должны быть отражены в отчетности по испытаниям, поскольку эта информация имеет важное значение для последующего статистического анализа их результатов.

Если предполагается, что отобранные для испытаний образцы могут иметь повышенную интенсивность ранних отказов, связанных с "приработкой" изделия, то при статистическом анализе должны учитываться любые отклонения от постоянства интенсивностей отказов.

Если ранние отказы при испытаниях на безотказность нежелательны и не должны учитываться в оценках безотказности изделий, то следует предусмотреть предварительные отбраковочные испытания отобранных образцов до их постановки на испытания.

Для оценки или контроля таких показателей как интенсивность отказов, параметр потока отказов, средней наработки на отказ или средней наработки до отказа продолжительность испытаний должна быть достаточной для наблюдения необходимого числа отказов испытываемых изделий. Любые априорные допущения должны быть заранее оговорены.

Для испытаний очень надежных изделий может потребоваться либо очень большое число испытываемых образцов, что возможно при эксплуатационных испытаниях, либо применение методов ускоренных лабораторных испытаний. Для изделий с резервированием испытания могут проводиться на уровне составных частей (с последующей расчетной оценкой показателей безотказности изделия в целом по результатам испытаний резервированных составных частей). В некоторых случаях для оценки или контроля безотказности таких изделий взамен испытаний могут применяться иные методы (ГОСТ Р 51901.3).

4.6 Использование результатов испытаний

Следует учитывать, что результаты испытаний напрямую относятся только к безотказности испытанных образцов. В связи с этим в отчете об испытаниях должны быть приведены обоснования того, насколько репрезентативна выборка испытанных образцов по отношению ко всей совокупности изделий. Дополнительные обоснования следует приводить в случаях, когда результаты контрольных или определительных испытаний экстраполируют:

- на другие совокупности изделий (например, на другие партии);

- на условия нагружения и внешние воздействующие факторы, отличающиеся от принятых во время испытаний;

- на большие наработки изделий по сравнению с теми, которые имели место при испытаниях.

Для оценки обоснованности подобных экстраполяций требуется проведение анализа в части:

- возможных различий между изделиями внутри одной совокупности;

- влияния уровней нагрузок и внешних воздействующих факторов на появление отказов разных видов;

- ожидаемых вариаций значений интенсивностей или параметров потоков отказов изделий в зависимости от их наработок.

Доверительные интервалы оценок показателей безотказности должны максимально покрывать возможные их вариации, обусловленные различиями между условиями лабораторных испытаний и условиями эксплуатации.

Итоговые заключения по результатам испытаний не должны ограничиваться лишь формальными решениями (о соответствии или несоответствии уровня безотказности испытанных изделий установленным требованиям или иных решений в соответствии с целями испытаний). Должны быть тщательно проанализированы причины и последствия всех отказов, наблюдавшихся во время испытаний, и намечены эффективные коррективные меры по их предупреждению в дальнейшем.

5 Категории испытаний по их основному целевому назначению

В соответствии с целевым назначением испытания на безотказность подразделяют (пункт 4.3):

- на контрольные, включая проверку соответствия изделий установленным требованиям по апьтернативному признаку без определения фактических значений контролируемых показателей;

- определительные;

- сравнительные.

5.1 Контрольные испытания

Контрольные испытания на безотказность входят, как правило, в состав приемочных, квалификационных, типовых, периодических и приемо-сдаточных испытаний опытных образцов и серийно выпускаемой продукции, проводимых в соответствии с ГОСТ Р 15.201, ГОСТ 15.309.

Перед началом контрольных испытаний на безотказность должен быть составлен план испытаний, устанавливающий:

- требования к контрольным испытаниям на безотказность в соответствии с положениями раздела 5 стандарта и с учетом особенностей изделий, подлежащих испытаниям;

- перечень испытательного оборудования, включая оборудование для моделирования внешних воздействующих факторов окружающей среды, средства мониторинга технического состояния испытываемых изделий, средства их ТО, ремонта и контроля выполнения программы испытаний;

- указания по проведению испытаний и в отношении действий, предпринимаемых после возникновения отказов испытываемых образцов и испытательного оборудования;

- указания по ведению отчетности и правила принятия решений по результатам испытаний.

Контрольные испытания на безотказность могут проводиться в лабораторных или эксплуатационных условиях (см. 4.3).

В таблице 1 приведен перечень основных типов планов контрольных испытаний с рекомендациями по их применению для контроля определенных показателей безотказности.

Усеченный последовательный план испытаний может быть охарактеризован следующим образом:

- в процессе испытаний осуществляют непрерывный или прерывистый, но с малыми интервалами мониторинг технического состояния испытываемых образцов, фиксируются их накопленные наработка и количество учитываемых отказов, которые сравниваются с установленными критериями принятия решений о соответствии или несоответствии контролируемых показателей безотказности установленным требованиям, либо о продолжении испытаний.

Испытания с ограниченной наработкой или с ограниченным количеством отказов характеризуются следующим образом:

- в процессе испытаний осуществляют непрерывный или прерывистый, но с малыми интервалами мониторинг технического состояния испытываемых образцов, фиксируются их накопленные наработка и количество учитываемых отказов. Испытания продолжают до тех пор, пока суммарная наработка испытываемых образцов не превысит заданного значения, и в этом случае принимают решение о соответствии изделий установленным требованиям или пока суммарное количество отказов не превысит заданного, и в этом случае принимают решение о несоответствии изделия установленным требованиям.

Таблица 1 - Типы статистических планов испытаний на безотказность

Типы статистических планов испытаний | Область применения | Контролируемые требования по безотказности |

Усеченный последовательный | Восстанавливаемые, ремонтируемые в ходе испытаний изделия. | Приемочный и браковочные значения постоянных интенсивности или параметра потока отказов |

Невосстанавливаемые неремонтируемые изделия. | Приемочные и браковочные уровни вероятности безотказной работы | |

С фиксированными наработкой/количеством отказов | Восстанавливаемые, ремонтируемые в ходе испытаний изделия | Приемочный и браковочные значения постоянных интенсивности или параметра потока отказов |

Невосстанавливаемые неремонтируемые изделия. | Приемочные и браковочные уровни вероятности безотказной работы | |

С фиксированной календарной продолжительностью без замены/восстановления отказавших изделий | Невосстанавливаемые, ремонтируемые, неремонтируемые в ходе испытаний изделия | Приемочные и браковочные уровни вероятности безотказной работы |

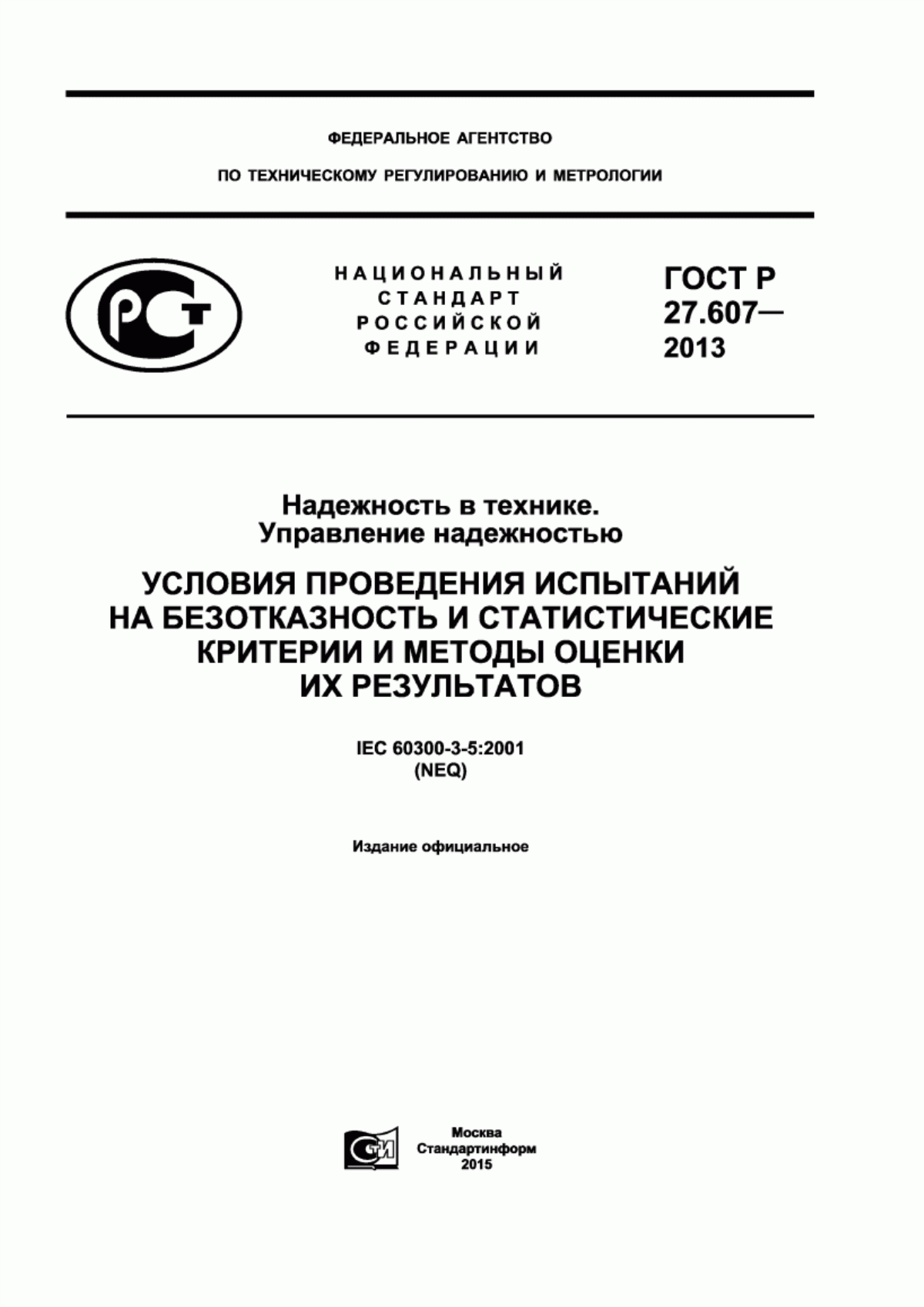

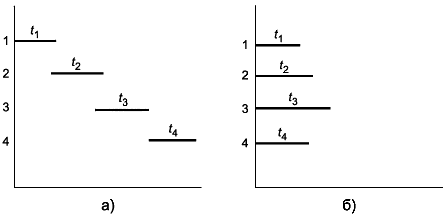

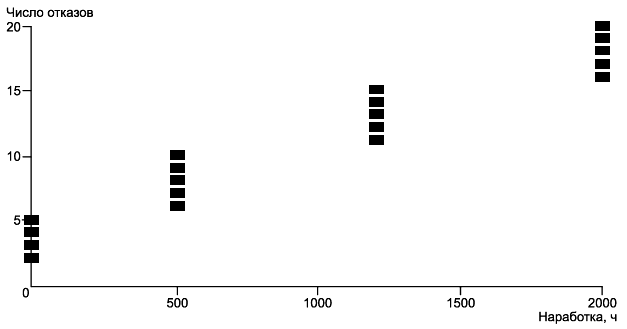

На рисунке 1 сравниваются усеченный последовательный план испытаний с планом испытаний с фиксированными наработкой и количеством отказов при одинаковых уровнях рисков. На рисунке 2 приведен график зависимости ожидаемого накопленного времени испытаний до принятия решения в зависимости от истинного значения средней наработки на отказ для указанных двух типов планов. Приведенные рисунки иллюстрируют некоторые преимущества и недостатки планов испытаний каждого типа.

Рисунок 1 - Сравнение усеченного последовательного плана и плана с фиксированными наработкой и количеством отказов испытываемых образцов при одинаковых рисках принятия решений

Рисунок 2 - Ожидаемая суммарная продолжительность испытаний до принятия решения в зависимости от истинной средней наработки изделий на отказ

Таблица 2 содержит сводные данные о преимуществах и недостатках планов испытаний обоих типов, основанные на графиках, приведенных на рисунках 1 и 2.

Таблица 2 - Сравнение статистических планов испытаний

Тип плана | Преимущества | Недостатки |

Одноступенчатый план с фиксированными наработкой и числом отказов | Поскольку максимальная продолжительность испытаний фиксирована, то имеется возможность заранее, до начала испытаний, выявить потребности в испытательном оборудовании и персонале | В среднем число отказов и суммарная наработка испытываемых образцов до принятия решений превышает аналогичные характеристики усеченного последовательного плана |

Максимальное число отказов при испытаниях известно заранее, что позволяет определить максимально необходимое число испытываемых образцов при испытаниях без восстановления или замены отказавших изделий | Очень надежные и очень ненадежные изделия приходится испытывать максимальное время или до максимального числа наблюдаемых отказов, чтобы принять решение, которое при использовании усеченного последовательного плана могло быть принято намного раньше | |

Максимальное суммарное время испытаний меньше, чем для усеченного последовательного плана с теми же параметрами | ||

Усеченный последовательный план | В общем случае количество отказов при испытаниях, требующееся для принятия решений, меньше, чем для соответствующего одноступенчатого плана с фиксированными наработками и числом отказов | Количество отказов и число испытываемых образцов соответственно варьируются в более широких пределах, чем для одноступенчатого плана с теми же параметрами |

План имеет фиксированный максимум по суммарной наработке и количеству отказов | Максимальные суммарные наработки и количество отказов могут быть выше, чем у эквивалентного одноступенчатого плана | |

В общем случае суммарная наработка до принятия решения является минимальной |

5.1.1 Терминология, используемая в контрольных испытаниях на безотказность

Контрольные испытания проводят с целью проверки соответствия показателей безотказности разработанного изделия установленным требованиям по безотказности. Результатами контрольных испытаний является принятие решения о соответствии (приемке) или о несоответствии (браковке) изделия.

Контрольные испытания основаны на статистических методах проверки гипотез. Статистическая проверка заключается в принятии решений относительно того, может ли некоторая гипотеза, которую принято называть нулевой, быть отклонена в пользу принятия альтернативной гипотезы. Эти конкурирующие гипотезы представляют собой утверждения относительно параметров предполагаемой вероятностной модели.

В терминах контрольных испытаний все планы и критерии принятия решений основаны на двух характеристиках:

- приемочное количество учитываемых отказов в заданном количестве испытаний или за заданное соответствующее время испытаний (наработка) (приемочное количество отказов может быть равным нулю);

- приемочное количество испытаний или приемочное время испытаний (наработка) для заданного количества учитываемых отказов, которое может быть равно нулю.

Критерии принятия решений о приемке или браковке изделий по уровню безотказности устанавливают в плане испытаний в соответствии с выбранными значениями рисков принятия решений и разрешающего отношения .

В статистическом контроле различают риски (статистические) рода I и II, определяемые как вероятности отклонения нулевой гипотезы, когда она справедлива, и ее приемки, когда она неверна. Риски рода I и II принято обозначать и

соответственно.

Применительно к контрольным испытаниям на безотказность, риском изготовителя принято называть вероятность забракования изделия с приемочным значением контролируемого показателя безотказности, а риском потребителя или заказчика

- вероятность приемки изделий с браковочным значением контролируемого показателя безотказности.

Для повышения вероятности приемки изделий по результатам контрольных испытаний изготовитель должен стремиться к тому, чтобы значения контролируемых показателей превышали установленный приемочный уровень.

Разрешающее отношение применительно к планам испытаний представляет собой отношение приемочного уровня контролируемого показателя к браковочному. Примерами контролируемых показателей безотказности могут быть вероятность безотказной работы, параметр потока или интенсивность отказов.

Достоверность испытаний (1-) представляет собой вероятность недопущения рисков второго рода. На основании этой вероятности может быть построена оперативная характеристика плана испытаний, представляющая собой зависимость вероятности

неотклонения нулевой гипотезы в зависимости от истинного значения контролируемого показателя безотказности. Оперативная характеристика может быть построена для плана испытаний любого типа, указывая вероятность приемки изделий, обладающих различными истинными значениями контролируемого показателя безотказности при

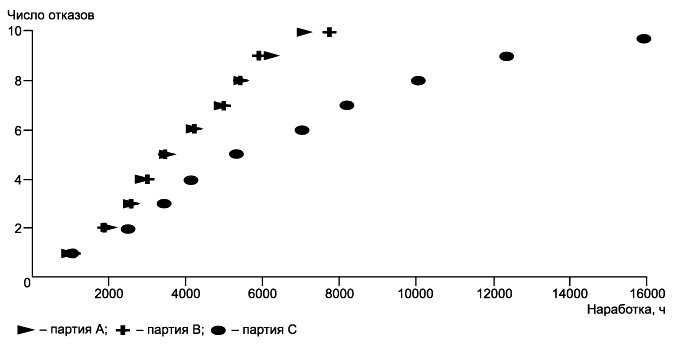

1. На рисунке 3 приведены графики оперативных характеристик одноступенчатых планов с фиксированными наработками и числом отказов В.5, В.6, В.7 и В.8. На этих графиках по оси ординат отложены значения вероятности приемки

, а по оси абсцисс отложены значения отношения

,

- истинное значение среднего времени между отказами или до отказа,

- заданное приемочное значение этого показателя. Плану В.5 соответствуют значения рисков

![]() 0,10 и

0,10 и 1,5. Более полное описание планов этого типа содержится в стандарте МЭК 61124.

Рисунок 3 - Оперативные характеристики планов испытаний В.5 и В.8

Риски принятия решений ясно видны из оперативной характеристики соответствующего плана испытаний. Эти риски поставщик и потребитель должны согласовать между собой, стараясь найти оптимальный баланс между значениями рисков и ростом затрат на проведение испытаний, связанных с увеличением их объема (количества образцов и их наработок при испытаниях), требуемым для снижения рисков, а также с учетом иных факторов, таких как, например, рост потребностей в испытательном оборудовании и других средствах проведения испытаний, увеличение общей продолжительности испытаний. Увеличение объема испытаний снижает при тех же значениях рисков разрешающее отношение , что следует из более пологого вида кривой оперативной характеристики.

Таблица 3 - Обзор проверки гипотез

Проверка гипотез | Истинные (неизвестные) характеристики изделия | ||

Справедлива нулевая гипотеза ( | Справедлива альтернативная гипотеза ( | ||

Решения, основанные на наблюдениях | Принята нулевая гипотеза ( | Правильное решение: | Неверное решение: |

Принята альтернативная гипотеза ( | Неверное решение: | Правильное решение: | |

________________

* Значение соответствует оригиналу. - .

5.1.2 Требования к контрольным испытаниям на безотказность

Все требования, касающиеся проведения контрольных испытаний изделий на безотказность, должны быть включены в контракт или в ПиМ или предусмотрены ими. Требования ПиМ должны быть достаточными для детального описания контрольных испытаний. При включении в ПиМ требований к контрольным испытаниям на безотказность в них должна содержаться информация, предусмотренная п.п.5.1.2.1-5.1.2.4 настоящего стандарта

5.1.2.1 Образцы для испытаний и тип испытаний

Должны быть установлены:

а) описание или тип изделий, подлежащих испытаниям;

б) тип испытаний (лабораторные или эксплуатационные, см. 4.3.2);

в) совокупность изделий, из которых надлежит отбирать образцы для испытаний (если это возможно), и любые особые методы отбора испытываемых образцов (см. 4.5).

5.1.2.2 Показатели безотказности и статистические планы испытаний

Должны быть также установлены:

а) номенклатура показателей безотказности и их приемочные значения. Если показатели безотказности системы предполагается контролировать на основе данных самостоятельных испытаний на безотказность ее составных частей, то должны быть установлены соответствующие методы пересчета, например, в виде ссылок на ГОСТ Р 51901.13;

б) план контрольных испытаний, подлежащий использованию (см. 5.1). План следует выбирать преимущественно из числа стандартных планов испытаний, приведенных в таблице 1. При выборе иных планов их применение должно быть соответствующим образом обосновано;

в) испытания, которые следует провести для подтверждения справедливости принятых предположений о виде закона распределения (см. 9.1 и 9.2).

5.1.2.3 Условия испытаний и испытательные циклы

Следует установить (если подходит соответствующее требование):

- условия работы испытываемых образцов и условия окружающей среды во время испытаний, включая нагрузки, возможные действия с образцами (см. 6.3);

- предупредительное техническое обслуживание в процессе испытаний (см. 6.4);

- испытательный цикл в виде последовательности режимов работы и сочетаний нагрузок, возможных действий, обслуживания и ВВФ (см. 6.1, 6.2 и 6.3).

5.1.2.4 Технические характеристики и отказы испытываемых образцов

Следует установить (если подходит соответствующее требование):

- функциональные параметры образцов, контролируемые во время испытаний;

- критерии отказов испытываемых изделий (см. 7.1-7.3);

- виды отказов (критических), наступление которых требует немедленного принятия решений о забраковании изделий (см.7.2.2.1);

- виды отказов, которые следует считать неучитываемыми (см. 7.2.1);

- критерии предельных состояний, при проявлении которых следует прекратить испытания;

- периоды испытаний, которые должны учитываться при определении наработок испытываемых образцов (см. 7.4):

- ограничения по учитываемой наработке или по числу выполненных операций для каждого испытываемого образца;

- условия ремонта (восстановления) отказавших при испытаниях образцов и продолжения испытаний;

- график измерений контролируемых параметров образцов, если невозможен их мониторинг в процессе испытаний.

5.1.3 Контроль вероятности безотказной работы

Если требуется проконтролировать только вероятность безотказной работы изделий в течение заданного времени (наработки), то испытания сводятся только к подсчету общего количества и количества неудачных попыток срабатывания или к подсчету количества отказавших из общего количества образцов, испытанных в течение заданного времени (наработки), с последующей статистической обработкой полученных результатов.

В отличие от контроля других показателей безотказности в данном случае контрольные испытания сводятся к статистическому контролю качества по альтернативному признаку (до достижения заданной наработки или времени испытаний) без измерения фактических возможных наработок испытываемых образцов до отказа или неотказавших образцов за время испытаний.

5.2 Определительные испытания на безотказность

Цель определительных испытаний заключается в оценке численных значений одного или нескольких показателей безотказности изделий, которые впоследствии могут использоваться, например, для определения будущих расходов по гарантийным обязательствам или для прогнозирования безотказности изделий в эксплуатации. Определительные испытания обычно проводят с целью количественной оценки безотказности изделий с использованием одного или нескольких ключевых показателей. Наряду с описанием условий испытаний и исходными данными для оценки показателей должны быть также определены доверительные границы для каждого показателя.

При определительных испытаниях оценки интересующих показателей безотказности должны определяться применительно к полному сроку службы (ресурсу) изделий. Номенклатура оцениваемых показателей должна быть заранее установлена.

Описания условий испытаний, перечни контролируемых при испытаниях параметров испытываемых образцов, собираемые данные и методы испытаний при определительных испытаниях аналогичны тем, что применяют при контропьных испытаниях (пункт 5.1).

Статистические методы оценки показателей безотказности описаны в разделе 9 настоящего стандарта. Для оценки показателей безотказности могут использоваться имеющиеся данные предыдущих испытаний или собранные в процессе эксплуатации при условии, что эти данные являются достаточно полными, достоверными и пригодными к использованию.

5.3 Сравнительные испытания на безотказность

Сравнительные испытания проводят в случаях, когда требуется сравнить по уровню безотказности два сходных типа изделий. Эти испытания могут также потребоваться в случае сравнения показателей безотказности изделий, имеющих в своем составе комплектующие двух разных типов.

Задача сравнительных испытаний может быть определена как проверка гипотезы о том, что изделие А превосходит по безотказности изделие В, причем оценивать фактические значения показателей безотказности обоих изделий при этом нет необходимости.

Образцы изделий обоих типов А и В испытывают в одинаковых условиях. Это особенно важно, когда испытания проводят в условиях с низким уровнем имитации условий эксплуатации, а также в случаях испытаний в форсированных или сжатых по времени режимах. Даже если не известно, насколько точно условия сравнительных испытаний воспроизводят реальные условия эксплуатации сравниваемых изделий, то их результаты могут быть использованы для сравнения изделий по безотказности при условии, что виды отказов при испытаниях относятся к числу учитываемых.

Детализированный план сравнительных испытаний в лабораторных или эксплуатационных условиях должен быть составлен в соответствии с требованиями, установленными выше для контрольных испытаний. Статистические методы сравнения изделий по безотказности приведены в разделе 9 настоящего стандарта.

Описания условий испытаний, перечни контролируемых при испытаниях параметров испытываемых образцов, собираемые данные и методы испытаний при сравнительных испытаниях аналогичны тем, что применяют при контрольных испытаниях (см. 5.1).

Должен также обязательно проводиться анализ наблюдаемых при испытаниях отказов.

6 Условия испытаний

6.1 Общие принципы выбора условий испытаний

При выборе условий испытаний изделий на безотказность следует учитывать следующие факторы:

- основная причина, по которой требуется провести или проводят испытания;

- условия окружающей среды в процессе эксплуатации изделий:

- ожидаемые вариации условий эксплуатации испытываемых изделий;

- вероятность того, что различные внешние воздействующие на изделия факторы в процессе эксплуатации будут провоцировать их отказы;

- относительная стоимость испытаний в различных условиях;

- имеющиеся средства испытаний;

- допустимая продолжительность испытаний;

- прогнозируемые значения показателей безотказности в различных условиях испытаний.

Если основанием для проведения испытаний является необходимость доказать, что безотказность изделий находится на уровне, не уступающем некоторому критическому значению, определенному, например, из условий безопасной эксплуатации, то при выборе условий испытаний не должен быть упущен ни один из имеющих значение факторов, относящихся к экстремальным условиям эксплуатации.

Если требуется продемонстрировать уровень безотказности изделий в нормальных условиях эксплуатации, например, для оптимизации системы их ТО и ремонтов, то условия испытаний должны с высокой точностью воспроизводить указанные условия эксплуатации. Если же назначение испытаний состоит в сравнении по безотказности различных вариантов конструктивного исполнения изделий с выбором лучшего варианта по результатам испытаний, то важнее всего обеспечить воспроизводимость условий испытаний, зачастую проводимых при предельных нагрузках, испытываемых изделиями в эксплуатации. В любом случае внешние воздействия и нагрузки на изделия при испытаниях не должны превышать установленных предельных значений за исключением испытаний со ступенчато возрастающими нагрузками. Следует отметить, что настоящий стандарт не распространяется на указанный вид испытаний, хотя установленные в нем статистические методы могут быть использованы для их планирования и обработки результатов, если при этом заменить наработки изделий количеством уровней нагрузок.

В случае, когда при выборе условий испытаний следует учесть наличие у изделий нескольких условий эксплуатации, отличающихся режимами работы, внешними воздействиями окружающей среды, порядком проведения ТО и ремонтов, то испытания обычно проводят соответствующими периодически повторяемыми циклами. Подробный план испытаний на безотказность должен включать диаграмму, указывающую расположение внутри каждого цикла испытаний, длительность, периодичность различных условий работы, внешних воздействий, предупредительных ТО и ремонтов и взаимосвязи между ними.

Когда требуется максимально близко воспроизвести несколько реальных условий применения, окружающей среды, ТО и ремонтов, то испытательный цикл следует разрабатывать применительно к испытаниям данного изделия. Методика разработки таких циклов с высоким уровнем имитации условий эксплуатации приведена в МЭК 60605-2 [1]. Этот стандарт может также служить основой для составления особых испытательных циклов в случаях необходимости выполнения специальных требований, например, в части применения средств мониторинга особых свойств изделий или достижения высокой степени сжатия продолжительности испытаний.

При проведении испытаний на безотказность при одном наборе условий и режимов работы, внешних воздействий, ТО и ремонта, выбранном из числа многих их сочетаний, возможных в эксплуатации, то для моделирования таких типовых условий эксплуатации можно применить один из стандартных циклов испытаний с низким уровнем имитации, установленных серией стандартов МЭК 60605-3 [2]. В иных случаях может быть выбран один из более тяжелых по внешним воздействующим факторам циклов испытаний.

В общем случае не рекомендуется для ускорения испытаний применять циклы с нагрузками, превышающими те уровни, которые могут встречаться в эксплуатации за исключением сравнительных испытаний или испытаний со ступенчато-возрастающими нагрузками. Ускорение испытаний за счет сжатия календарного времени их проведения может применяться для изделий, показатели безотказности которых зависят, в основном, от числа отработанных циклов. Состав и уровни внешних воздействующих факторов следует, по возможности, выбирать из предпочтительных условий испытаний, установленных серией стандартов МЭК 60068 [3].

6.2 Техническое состояние образцов перед началом испытаний и их корректирующие ТО и ремонты

Следует установить (если соответствующие требования подходят для данного изделия):

а) все испытания, регулировки, калибровки, которые должны пройти все образцы изделий до начала испытаний на безотказность, включая величины их наработок до испытаний, обусловленной, например, проведением предварительных испытаний (см. 6.1):

б) методы корректирующих ТО и ремонтов, включая указания любых возможных замен, отказавших во время испытаний ремонтируемых и неремонтируемых образцов изделий (см. 6.4.2);

в) способы приведения испытываемых образцов в заданное техническое состояние, например, посредством имитации старения и (или) транспортирования.

6.3 Технические требования к условиям испытаний в части условий и режимов работы и внешних воздействующих факторов

6.3.1 Условия и режимы работы

6.3.1.1 Режимы функционирования

Сложные изделия могут иметь несколько определенных, различающихся между собой режимов функционирования. Описание характера работы таких изделий в реальных условиях эксплуатации должно содержать процентное распределение времени их нахождения в каждом режиме и схемы перехода из одного режима в другой. Эти переходы могут осуществляться по командам оператора или автоматически. Примеры многофункциональных изделий: радиоприемник, используемый в качестве приемника радиопередач в метровом диапазоне радиоволн или аудиоусилителя; измерительный прибор, используемый в качестве цифрового вольтметра или счетчика импульсов; радар, используемый для слежения в ручном или автоматическом режиме.

6.3.1.2 Входные сигналы

Требования к входным сигналам, подаваемым на испытываемые изделия, должны быть установлены с указанием допусков на значения их измеримых параметров, способных повлиять на функционирование изделий. Это особенно важно в случаях использования сложного испытательного оборудования с тем, чтобы имелась возможность различать отказы самих испытываемых образцов и отказы испытательного оборудования. Входные сигналы составляют важную часть технических требований к стойкости (устойчивости) изделий к внешним воздействующим факторам (ВВФ), и требования к ним должны устанавливаться в виде, например, номинальных или крайних значений их параметров.

6.3.1.3 Нагрузочные условия

Электрические и механические нагрузки обычно представляют значительную часть нагрузок, прилагаемых к образцам изделий во время испытаний, и поэтому должны быть тщательным образом установлены. Электрические нагрузки могут характеризоваться входным импедансом и любыми переходными режимами. Механические нагрузки могут быть статическими и динамическими. Как составная часть нагрузочных условий должны быть установлены требования к выходной мощности испытываемых изделий во время испытаний. Все составляющие нагрузок должны быть заданы в виде номинальных или предельных значений соответствующих параметров.

6.3.1.4 Возможные воздействия и обращение с испытываемыми образцами

Для имитации условий эксплуатации зачастую во время испытаний требуются воздействия на рычаги и другие органы управления. Вместе с тем излишние и неконтролируемые воздействия могут служить источниками непредвиденных нагрузок. Поэтому требования и ограничения на все такие воздействия должны быть подробно оговорены в плане испытаний на безотказность. Если превышение оговоренных требований по обращению с изделиями представляет собой одну из составляющих режима испытаний, то оно должно быть тщательно описано в плане.

6.3.1.5 Поддержка и снабжение

Должны быть установлены требования к параметрам внешних источников электропитания, таким как, например, напряжение, частота, форма волны, возможные колебания и искажения. Должны быть также установлены требования к обеспечению другими вспомогательными средствами и расходными материалами, такими как вода, смазки, воздух для охлаждения, сжатый воздух и т.п.

Для изделий, снабженных искусственным охлаждением от внешних источников, их рабочая температура частично или полностью определяется характеристиками системы охлаждения. Поэтому в плане испытаний должны содержаться подробные требования к параметрам этой системы, таким как расход охлаждающего воздуха или жидкости, температура, влажность, чистота подаваемого воздуха и т.п.

6.3.2 Условия окружающей среды

Условия окружающей среды в реальных условиях эксплуатации обычно представляют собой определенные сочетания ВВФ переменной интенсивности. Вместе с тем точный контроль условий окружающей среды во время эксплуатационных испытаний обычно невозможен по экономическим соображениям, а также может быть нецелесообразен, исходя из целей самих испытаний. Тем не менее, фиксация условий эксплуатационных испытаний имеет особое значение.

При лабораторных испытаниях ВВФ могут прилагаться к испытываемым образцам поодиночке, в некоторых сочетаниях или определенной последовательности. Во всех случаях, когда это возможно, тяжесть ВВФ при испытаниях на безотказность должна выбираться на основе ГОСТ Р МЭК 60068-2-30.

В подробном плане испытаний должны быть установлены условия их проведения в части ВВФ окружающей среды, предпочтительно, в виде последовательности стандартных условий испытаний и переходов между ними с дополнительной информацией, указанной в стандарте ГОСТ Р МЭК 60068-2-30. Должна быть также приведена полная информация обо всех отклонениях выбранных условий испытаний от стандартизованных.

Подробные указания по выбору условий и режимов работы испытываемых образцов и ВВФ на них приведены в [1].

В большинстве случаев условия и режимы работы, условия окружающей среды, ТО и ремонтов изделий в эксплуатации отличаются большим разнообразием сочетаний, последовательности и тяжести различных факторов. Вместе с тем, могут быть выделены некоторые сходные категории условий эксплуатации, встречающиеся достаточно часто, чтобы оправдать возможность применения стандартизованных испытательных циклов при проведении контрольных и определительных испытаний изделий на безотказность. Эти стандартизованные (предпочтительные) условия испытаний подробно регламентированы серией стандартов [2] и должны применяться везде, где это возможно.

6.4 Установление условий ТО и ремонта

6.4.1 Предупредительные ТО и ремонты

Предупредительное ТО образцов в ходе испытаний на безотказность может выполняться для тех видов изделий, ПиМ которых оно предусмотрено в качестве обычной процедуры в процессе их реальной эксплуатации. В любом случае порядок предупредительного ТО во время испытаний не должен принципиально отличаться от принятого в эксплуатации, а его объемы должны быть не большими, но и не меньшими, чем в процессе реальной эксплуатации изделий.

Типовыми работами, выполняемыми в составе предупредительного ТО, являются: замена составных частей, регулировка, смазка, чистка, переналадки и т.п.

В программе испытаний должны быть, по крайней мере, установлены:

- предупредительные работы, подлежащие выполнению в ходе испытаний, и ограничения по их проведению;

- периодичность, продолжительность и другие характеристики, определяющие потребности изделий в предупредительном ТО.

Программа испытаний может предусматривать проверки функционирования и, при необходимости, замены резервных составных частей изделий, если такие работы подлежат выполнению в эксплуатации в соответствии с ТУ на эти изделия.

Периодичность предупредительного ТО и другие его характеристики должны быть подробно описаны в плане испытаний и приняты во внимание до начала испытаний. Периодичность обслуживания может быть установлена в единицах наработки изделий, в календарном времени или в соответствующих единицах измерения продолжительности испытаний, например, в испытательных циклах. Периодичность обслуживания должна быть увязана с периодичностями других, циклически выполняемых в процессе испытаний на безотказность действий. Информация о всех проведенных предупредительных ТО и ремонтах должна быть включена в отчет об испытаниях

6.4.2 Корректирующие ТО и ремонты

Подробный план испытаний должен содержать описание порядка замен составных частей ремонтируемых при испытаниях изделий, включая уровни разукрупнения (сборочные единицы, элементы и т.д.), на которых допускаются замены или ремонты отказавших во время испытаний образцов изделий.

В случае возникновения отказа испытываемого образца должны быть предприняты следующие действия:

а) отказ должен быть адекватным образом отражен в отчетности и исследован настолько глубоко, насколько это возможно в процессе испытаний. Если не удалось точно установить причину отказа, то выполнение действий, перечисленных ниже, оказывается возможным только частично;

б) отказ должен быть локализован, после чего проведен его анализ и начаты диагностические проверки изделия с целью обнаружения его причин;

в) должна быть проведена первоначальная оценка категории отказа. Его окончательная классификация должна быть отложена до получения отчета об анализе отказавшей составной части;

г) необходимо проверить наличие возможных вторичных отказов;

д) на основе выполненных действий на предыдущих шагах следует принять решение относительно необходимых объемов ремонта испытываемого образца, если таковой возможен;

е) провести ремонт отказавшего изделия, если в нем есть необходимость. Отказавшие, но невосстанавливаемые ремонтируемые и неремонтируемые изделия должны быть сохранены в том состоянии, в котором произошли их отказы для последующего углубленного анализа;

ж) если план испытаний это допускает, то испытания отремонтированных образцов должны быть немедленно продолжены.

После проведения ремонта и до возобновления испытаний восстанавливаемых изделий допускается проверка их работоспособности в условиях ремонтного подразделения. Подробный план испытаний на безотказность должен при необходимости устанавливать перечень заменяемых при ремонтах составных частей и элементов восстанавливаемых образцов изделий, а также величины их наработок (число испытательных циклов), требующихся для проверки эффективности их восстановления. Эти наработки и возникающие при этом отказы должны фиксироваться, но не учитываться при обработке результатов испытаний, если иное не оговорено специально в плане испытаний на безотказность.

Если проведенная диагностика оказалась неверной и замена составной части или элемента изделия не устранила его отказ, то замененные части должны быть, по возможности, возвращены на место и продолжен процесс поиска отказа.

7 Сбор данных и классификация отказов

В зависимости от вида проведенных испытаний на безотказность в ходе их проведения фиксируют возникающие отказы, либо подсчитывают число отказавших изделий после прекращения испытаний. В плане испытаний должны быть четко установлены продолжительность испытаний, требования к мониторингу технического состояния испытываемых образцов изделий и критерии их отказов (критерии предельных состояний). Соответствующие указания на этот счет содержатся в МЭК 60300-3-2 [4] и в последующих подразделах настоящего стандарта.

Данные, собираемые в процессе испытаний, должны содержать описания особенностей монтажа испытываемых образцов, которые способны повлиять на безотказность изделий. В отчете об испытаниях допжны быть также приведены подробные описания условий и режимов работы изделий и условий окружающей среды во время испытаний.

7.1 Мониторинг технического состояния испытываемых образцов изделий

В плане испытаний должны быть четко установлены излагаемые ниже требования к мониторингу технического состояния испытываемых образцов изделий.

7.1.1 Мониторинг функциональных параметров

Должен быть установлен перечень и допустимые значения функциональных параметров испытываемых образцов изделий, контролируемых в процессе испытаний. Граничные значения этих параметров зачастую используют для установления критериев отказов (критериев предельных состояний) (см. 7.2).

Мониторинг должен охватывать все установленные параметры или только некоторые из них. Может оказаться полезным вести наблюдения за некоторыми дополнительными параметрами, тенденции изменения которых могут предупреждать о приближающихся отказах (критерии предельных состояний).

При испытаниях резервированных изделий может быть предусмотрен мониторинг технического состояния резервных составных частей.

7.1.2 Методы измерений