ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НАДЕЖНОСТЬ В ТЕХНИКЕ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ДОПУСКАЕМОГО ОТКЛОНЕНИЯ ПАРАМЕТРА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА СОСТАВНЫХ ЧАСТЕЙ АГРЕГАТОВ МАШИН

ГОСТ 27.302-86

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

РАЗРАБОТАН Государственным агропромышленным комитетом СССР

ИСПОЛНИТЕЛИ

С. И. Костенко, канд. техн, наук; В. М. Михлин, д-р техн, наук, рук. темы; В. Г. Цлаф; А. А. Сельцер, канд. техн, наук, ответств. исполнитель; М. Н. Зуль, канд. техн, наук; А. Н. Самоходский; Л. С. Островский, канд. техн, наук; А. А. Лейфер, канд. техн, наук; А. С. Лейн; А. И. Илларионов, канд. техн, наук; Ю. Г. Сорваниди; В. И. Чумак, канд. техн, наук; Л. Ф. Левина; Д. 3. Уздин; В. В. Лазовский, канд. техн, наук; В. М. Лившиц, канд. техн, наук; В. И. Голиченко, канд. техн, наук

ВНЕСЕН Государственным агропромышленным комитетом СССР

Зам. председателя В. И. Черноиванов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25 ноября 1986 г. № 3544

УДК 658.581.004.67:002:006.354 Группа Т51

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НАДЕЖНОСТЬ В ТЕХНИКЕ.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ДОПУСКАЕМОГО ГОСТ

ОТКЛОНЕНИЯ ПАРАМЕТРА ТЕХНИЧЕСКОГО

СОСТОЯНИЯ И ПРОГНОЗИРОВАНИЯ 27.302-86

ОСТАТОЧНОГО РЕСУРСА СОСТАВНЫХ ЧАСТЕЙ

АГРЕГАТОВ МАШИН

Взамен

ГОСТ 21571—76

Industrial product dependability. Evaluation methods of admissible state-deviation and prognosis of the residual machine components

Постановлением Государственного комитета СССР по стандартам от 25 ноября 1986 г. Не 3544 срок действия установлен

с 01.01.87 до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на машины, средства механизации и технологическое оборудование массового и крупносерийного производства.

Стандарт устанавливает требования к методам определения допускаемого отклонения параметров технического состояния и прогнозирования остаточного ресурса составных частей агрегатов машин по параметрам, значения которых изменяются в процессе эксплуатации от номинальных до предельных.

Стандарт предназначен для инженерно-технических работников, занимающихся разработкой нормативно-технической документации на эксплуатацию и ремонт машин, средств механизации и технологического оборудования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Номенклатура параметров технического состояния изделий, по которым необходимо определять допускаемое отклонение, а также перечень основных составных частей машин, по которым необходимо прогнозировать остаточный ресурс, устанавливают в стандартах на группы однородных изделий и нормативно-технической документации на конкретные виды изделий.

1.2. Номенклатура параметров для установления их допускаемого отклонения должна учитывать экономические послед-

Изданме официальное

★ ствия и снижение безопасности работы. Для первых допускаемое отклонение параметра устанавливают из условий обеспечения минимума суммарных удельных издержек, связанных с устранением последствий отказов и предупредительными операциями технического обслуживания и ремонта; для вторых — из условия обеспечения максимальной вероятности безотказной работы составных частей в межконтрольных периодах.

1.3. Перечень параметров для прогнозирования остаточного ресурса при эксплуатации должен включать такие параметры, предельное значение которых является признаком (критерием) предельного состояния агрегата в целом.

1.4. Допускаемое отклонение параметра и остаточный ресурс составной части устанавливают на основании показателей ее ресурса, наработки к моменту диагностирования или дефектации, показателей функции изменения параметра технического состояния и экономических характеристик технического обслуживания и ремонта. Порядок и методы оценки указанных статистических характеристик устанавливают в отраслевой нормативнотехнической документации.

1.4.1. В качестве показателей ресурса и наработки составной части принимают:

средний ресурс по параметру (Тср);

коэффициент вариации ресурса (у);

наработку составной части от начала ее эксплуатации или от возобновления эксплуатации после ремонта до момента контроля (fK) и до момента восстановления номинального или близкого к нему значения параметра (fB);

межконтрольную наработку, т. е. наработку между одноименными видами технического обслуживания или ремонта (/м);

коэффициент вариации межконтрольной наработки (ум) ;

1.4.2. В качестве показателей изменения параметра состояния принимают:

номинальное значение параметра (/7Н);

предельное значение параметра (77п);

коэффициент вариации предельного значения параметра (яп); показатель изменения параметра за период приработки (Д/7); измеренное значение параметра (77к) при наработке отклонение t/K== | /7К—/7Н/ —Д/7 параметра при наработке tK; предельное отклонение параметра: Ua= ] Пи—Пв[ —АП; характеристики аппроксимирующей функции математического ожидания процесса изменения параметра, например показатель степени степенной функции (а);

среднее квадратическое отклонение фактического изменения параметра (oz) от аппроксимирующей функции, нормированное в долях измеренного отклонения параметра;

среднюю квадратическую погрешность измерения параметра ап в долях Ua (ао = Оп/Уп);

вероятность устранения последствий отказа (Qy) в межконтрольном периоде, характеризующую несовпадение момента отказа с моментом восстановления составной части.

1.4.3. В качестве экономических характеристик эксплуатации, технического обслуживания и ремонта изделия принимают:

среднюю стоимость диагностирования (В) составной части по данному параметру;

среднюю стоимость индивидуального предупредительного восстановления (С), в которую входит стоимость замены, регулирования, ремонта составной части с целью доведения параметра технического состояния до номинального или близкого к нему значения;

средние издержки на устранение последствий отказа составной части по параметру (Л), в которые входят стоимость С, а также стоимость транспортирования, дополнительных ремонтных работ и потери от простоя машины за время устранения последствий отказа;

непрерывные издержки, обусловленные изменением параметра (St). Закономерность их изменения выражают определенной функцией.

1.5. Показатели, приведенные в п. 1.4, за исключением наработки и отклонения параметра UKr устанавливают в результате анализа технической документации на изделие и статистической обработки данных, полученных при его испытаниях.

1.6. Оценку параметров технического состояния осуществляют при помощи инструментальных методов диагностирования или дефектации при условии, что это не ухудшает техническое состояние составных частей.

1.7. Диагностирование или дефектацию, при которых сравнивают измеренные значения параметров технического состояния с установленными допускаемыми значениями и осуществляют прогнозирование остаточного ресурса составных частей, следует совмещать с очередным техническим обслуживанием или плановым ремонтом.

2. ОБЩИЕ ТРЕБОВАНИЯ К МЕТОДАМ ОПРЕДЕЛЕНИЯ ДОПУСКАЕМОГО ОТКЛОНЕНИЯ ПАРАМЕТРА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА СОСТАВНЫХ ЧАСТЕЙ АГРЕГАТОВ МАШИН

2.1. Использование методов должно обеспечивать получение достоверных рекомендаций по проведению необходимых ремонтнообслуживающих работ для обеспечения максимальной народнохозяйственной эффективности эксплуатации изделия.

2.2. Методы должны содержать:

описание и обоснование адекватности математической модели физическому процессу изменения параметра;

способы определения показателей ресурса, наработки, изменения параметра и экономических характеристик эксплуатации;

область применения;

характеристики эффективности и способы их оценки.

2.2.1. Математическая модель должна отражать:

физические и статистические закономерности изменения параметра технического состояния;

особенности процесса измерения параметра технического состояния;

аналитические соотношения или программы для расчета на ЭВМ параметров модели, оценки допускаемого отклонения и среднего остаточного ресурса, дисперсии остаточного ресурса и, по возможности, плотности его распределения.

2.2.2. Номенклатура параметров технического состояния должна содержать:

наименование параметра;

принадлежность его к параметрам, описывающим групповые или индивидуальные особенности изделия;

способ измерения параметра;

характеристику погрешности его измерения.

2.2.3. Область применения метода должна включать:

количественные ограничения статистических и (или) физических свойств процессов изменения параметров технического состояния, по которым определяются допускаемые отклонения и остаточный ресурс;

требования к точности и достоверности средств диагностирования и дефектации, используемых для оценки параметров технического состояния изделия;

ограничения на условия дальнейшей эксплуатации изделия, при которых будет обеспечена установленная эффективность метода.

2.2.4. Эффективность метода должна оцениваться: удельными затратами па его реализацию; эффектом от назначения ремонтнообслуживающих работ по допускаемому значению параметра или остаточному ресурсу изделия в сравнении с другими методами; достоверностью принимаемого решения. При сравнении методов следует учитывать указанные показатели и рекомендовать к использованию оптимальный.

2.3. Методы определения допускаемого отклонения параметра и прогнозирования остаточного ресурса составных частей должны обеспечивать заданные эффективность, точность и достоверность при условии соблюдения требований к эксплуатации изделия, изложенных в соответствующей нормативно-технической документации.

2.4. Допускаемые отклонения параметра и прогнозируемый остаточный ресурс должны обеспечивать эффективность либо точность и достоверность не ниже, чем при их установлении при помощи методов, приведенных в рекомендуемых приложениях 1 и 2.

3. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМОГО ОТКЛОНЕНИЯ ПАРАМЕТРА ТЕХНИЧЕСКОГО СОСТОЯНИЯ СОСТАВНЫХ ЧАСТЕЙ

АГРЕГАТОВ МАШИН

3.1. Методы определения допускаемого отклонения параметра должны содержать процедуру их применения с учетом различных характеристик и признаков.

Такими характеристиками и признаками могут быть: диапазоны значений используемых в методе показателей по пп. 1.4.1, 1.4.2;

критерии оценки последствий отказа:

взаимосвязи составных частей в сборочной единице (зависим мый или независимый доступ для контроля и ремонта, замены);

виды издержек при отклонении параметра технического состояния от номинального значения;

характер отказа (постепенный, внезапный с предотказным состоянием) ;

характер контроля (периодический, непрерывный);

вид ремонтно-обслуживающего воздействия, применительно к которому устанавливается допускаемое отклонение параметра (техническое обслуживание, необезличенный или обезличенный ремонт);

количество однотипных воздействий за срок службы машины, сборочной единицы.

3.2. Оптимальное допускаемое отклонение параметра (Оопт) из условия обеспечения минимальных суммарных удельных издержек, связанных с устранением последствий отказов и предупредительными операциями технического обслуживания (ТО) и ремонта, устанавливают для параметров составных частей, отказ по которым влечет только экономические потери. При снижении безопасности работы при отказе устанавливают £)опт из условия обеспечения максимальной вероятности безотказной работы при минимальных суммарных удельных издержках.

Допускаемое отклонение параметра независимых по доступу для контроля и ремонта составных частей определяют при заданной межконтрольной наработке из условия их индивидуального обслуживания или ремонта. Допускаемое отклонение параметра для составных частей с зависимым доступом опеределяют с учетом совмещения операций (подготовки, очистки, разборки, сборки, регулирования, обкатки и др.) при групповом обслуживании или ремонте.

Допускаемое отклонение параметра для ТО и необезличенного ремонта определяют из условия отсутствия перекомплектовки и дополнительной приработки рабочих поверхностей деталей. При обезличенном ремонте указанные условия учитывают.

Допускаемое отклонение параметра применительно к ремонтно-обслуживающему воздействию, которое проводят один раз за срок службы изделия, определяют из условия предотвращения всех постепенных отказов от момента воздействия до списания изделия.

3.3. Допускаемое отклонение параметров технического состояния отдельных рабочих поверхностей деталей определяют с учетом параметров распределения ресурса детали в целом.

Допускаемое отклонение параметров составных частей, ресурс которых превышает суммарную наработку машины, агрегата за срок службы, определяют с учетом этой наработки.

3.4. Если межконтрольная наработка не задана, оптимальное ее значение определяют по наилучшему значению целевой функции согласно принятому критерию оптимизации (минимуму суммарных удельных издержек, максимуму безотказности при минимальных суммарных издержках). При этом учитывают оптимальное допускаемое отклонение параметра при различных значениях fM.

4. ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА СОСТАВНОЙ

ЧАСТИ АГРЕГАТА

4.1. Методы прогнозирования остаточного ресурса составных частей должны содержать:

процедуру применения метода в реальных условиях эксплуатации, включая, при необходимости, правила определения номинальных и предельных значений параметров;

число измерений контролируемых параметров;

характеристики точности и (или) достоверности, которые определяются отклонением прогнозируемого значения параметра от фактического.

4.2. Средний остаточный ресурс определяют при проведении приближенных расчетов, а также при отсутствии данных о среднем квадратическом отклонении ог и экономических характеристиках Л и С.

Остаточный ресурс с заданной вероятностью безотказно^ работы определяют, если отказ составной части агрегата связан с опасностью для человека или другими тяжелыми последствиями.

Оптимальный остаточный ресурс определяют, если диагностируемую составную часть планируют эксплуатировать в течение наработки, равной вычисленному остаточному ресурсу, и если 4/01,1.

Экономически целесообразный предельный остаточный ресурс определяют при решении вопроса о возможности использования составной части до следующего одноименного технического обслуживания.

ПРИЛОЖЕНИЕ 1 Рекоменд уемое

МЕТОДЫ ОПРЕДЕЛЕНИЯ ДОПУСКАЕМОГО ОТКЛОНЕНИЯ ПАРАМЕТРА ТЕХНИЧЕСКОГО СОСТОЯНИЯ СОСТАВНЫХ ЧАСТЕЙ АГРЕГАТОВ МАШИН

Излагаемые методы реализуют положения и требования разделов 2 и 3 стандарта.

МЕТОД 1. Определение оптимального допускаемого отклонения параметра по критерию минимальных удельных издержек при заданной межконтрольной наработке (определение Р°пт при заданной /м).

Область применения: установление Ропт дЛя диагностических и структурных параметров при независимом доступе для контроля и восстановления. Математическая модель: Ропт определяется минимумом целевой функции суммарных удельных издержек

. (Д-Q (Do) , С |1-Q (D0)l ] min { -4- _

о<ро<1 1 Го(Оо) То (Do) f

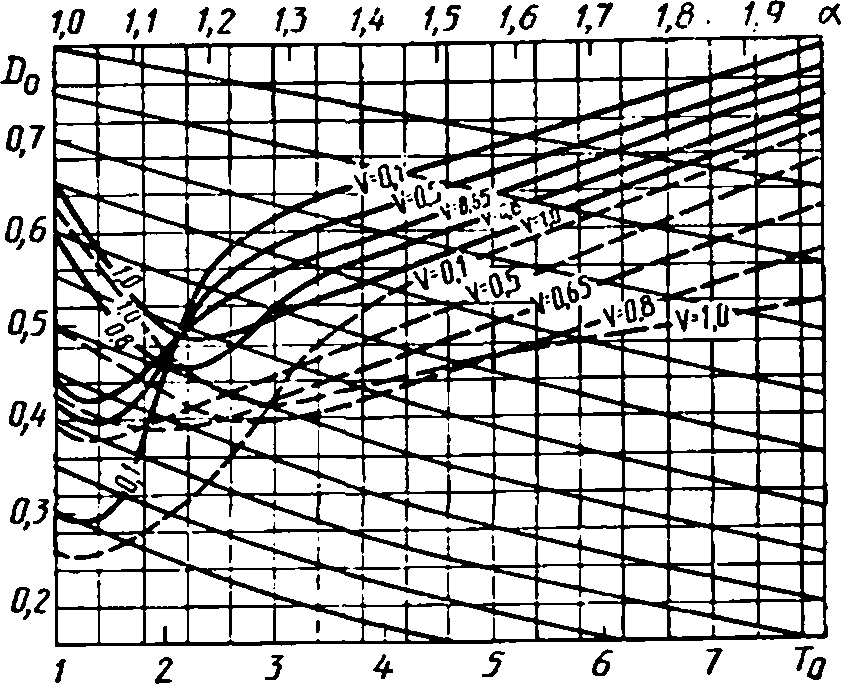

где Q (Ро)—вероятность отказа, Го (Ро)—средний фактически используемый ресурс составной части с учетом предупредительных восстановлений. При нормировании значений P0=P/t/n и Г0=/СрЛм показатели Q (Ро) и Го (Ро) (То (Dq)^T (Dj/t*) для практических целей рекомендуется определять по номограммам на черт. 1 и черт. 2. Они построены для случая аппроксимации отклонения параметра степенной функцией UK~vt ® .

Для значений 1^а^2 определяют по номограмме на черт. 3, для любых значений а Р °onT=[pQnT (а=1)]“.

Пример. Определить Ропт для радиального зазора шарикоподшипника, если /7п = 0,35 мм, Пв=0,03 мм, Гср = 8400 ч работы, У=0,5, а= 1,4, А/7=0,02 мм, Л = 10 руб, С=5 руб, /м = 4000 ч.

Согласно п. 1.4.2 стандарта вычисляем Рп = 0,30 мм. Показатель Г0=8400/4000=2,1; AQ=A/C=2. По черт. 3 в указанной на нем последовательности определяем Р°лт =0,45. С учетом нормирования О опт = р£пт £/а = = 0,450.30^0,14, /7к = /7а + Ро”т + ДЛ=0,19 мм.

Номограмма для определения вероятности отказа составной части по параметру состояния

Вероятность отказа

При С/ц=const Q(Do)-Dod в случае ут=0 Q(Do<0,5“)=Q(£>o=0.5e) в случае им^0,10 Q(P0<0,3’) = Q(Do = 0.3a) Последовательность поиска:

Т0-Г(а)-П0-С?(£>о)

Черт. 1

Номограмма для определения среднего фактически используемого ресурса или средней наработки до восстановления параметра составной части

Последовательность поиска:

Л»-* V(a)-D^7'0-7'0(PJ

Черт. 2

Номограмма для определения оптимального допускаемого отклонения параметра

1.0 1,1 1.2 1.3 1.4 1.5 1.6 1.7 1.0 1.9 сП

Ао ‘1,2 4,0 Ло-2,6 4*

Л0>4,5

Стр. 10 ГОСТ 27.302—86

Последовательность поиска:

То- У(Д>)- Z>u(a-1)-a-Z>0(^ 1)

Черт. 3

При случайной межконтрольной наработке со средним значением и коэф* фициентом вариации им>0,15 D ^определяют по черт. 4.

При случайном предельном отклонении параметра со средним значением Ла и коэффициентом вариации t'n>0,15 £>£пт определяют по черт. 5.

В случае, когда о1>0,05, найденное значение D$nT уменьшают на поправку Д^01, найденную на черт. 6.

При Оо>0,05 найденное значение DqIIT уменьшают на поправку Д£>Ос» найденную по черт. 7. На горизонтальной шкале откладывают Го, проводят вертикальную линию до пересечения с кривой, соответствующей значению v. Затем проводят горизонтальную линию до правой вертикальной шкалы. Отмеченную точку соединяют прямой с отметкой значения Оо на одной иэ наклонных шкал, которая лежит в той же зоне, что и отметка на правой вертикальной шкале (шкала I или II). Пересечение указанной прямой с соответствующей шкалой поправок ДО дает искомый результат ДО0(У на который уменьшают найденное ранее Dq”7.

МЕТОД 2. Определение Оопт по критерию обеспечения максимальной безотказности. Область применения: для составных частей, отказ которых понижает безопасность работы.

Процедура решения при помощи номограммы (черт. 1) при заданных ГСр, У, а, /м: от отметки T^—Tzl>ltn проводят горизонталь до линии, отмеченной заданными значениями И и а (при необходимости интерполируют) и опускают вертикаль до абсциссы. Определяют, какому значению £>о соответствует достигающая эту точку абсциссы кривая. Это и будет искомое при котором <2(Ро)=0. Проверяют условие £>0“>*0,5в, если оно выполняется, то решение окончательное. В другом случае решением является значение Рс“ = 0,5*, а при Ум>0,15— значение Z)o=0,3a.

Номограмма для определения Dy1,T при случайной межконтрольной наработке (vM>0,15)

Crp. \2 ГОСТ 27.302—86

Номограмма для определения Z>gnT при случайном предельном значении параметра (оп>0,15)

Номограмма для определения поправки DOt к оптимальному допускаемому отклонению параметра в зависимости от ах

Последовательность поиска:

Номограмма для определения поправки к оптимальному допускаемому отклонению параметра

ft /

Черт. 7

ГОСТ 27302—М Стр. 13

МЕТОД 3. Определение Оопт и /°птдля группового контроля и восстановления работоспособности (ремонта, замены) составных частей с зависимым доступом для контроля и ремонта. Область применения: для составных частей сборочных единиц, которые не контролируют по диагностическим параметрам.

Математическая модель. Для исследуемого варианта группового контроля с частичной разборкой определяют суммарные удельные издержки

Вгр+(?р(/м. £>опт) <?от ('м. Л’ПТ> /оч

Grp= - Ь - , W

где Вгр — стоимость группового контроля с учетом разборки; Got (^м, £>оит) — средние суммарные вероятные удельные издержки на устранение последствий отказов за ZM; Gp (fu, D01rs) — средние вероятные издержки на ремонт по состоянию за /к.

Для определения вероятностей отказа и предупредительного ремонта используют черт. 1, относя вероятности к Т (Do, /м). найденные по черт. 2 (для определения значений за один /м). Расчеты с учетом совмещения вспомогательных операций, операций разборки, сборки выполняют с применением методов математической статистики. Расчеты выполняют для нескольких /м, разных вариантов контроля (по глубине частичной разборки и количеству контролируемых параметров), выбирая в конечном счете оптимальный вариант и t 2ПТ- Возможно решение и для совместного поименения нескольких видов контроля с кратными периодичностями.

МЕТОД 4. Определение DonT, применяемого только при первом от начала эксплуатации контроле параметра. Область применения: для установления DonT при одном контроле за срок службы (при одном капитальном ремонте); то же — в первые годы эксплуатации новой модели изделия (в первые годы выпуска) для документации по любому виду ремонта или технического обслуживания (с ее действием в пределах двух периодов соответствующего вида работ).

DonT определяется по формуле где k — степень восстановления ресурса при ремонте или соотношение последовательных периодичностей одного вида работ;

рОПТ

<!+*)•

А/7р

1+*

(3)

ДЛр — учитывается только как показатель приработки после ремонта. Для технического обслуживания и текущего ремонта принимают Д/7Р —0.

Важной отличительной особенностью метода является то, что не используются показатели ресурса, доремонтной и межремонтной наработки, которые неизвестны в первые годы выпуска новой техники. Решение оптимальное.

МЕТОД 5. Определение Ропт и / °пт, когда не задано. Остальные условия и область применения — по методу 1.

Математическая модель. В целевой функции по формуле (1) учитываются показатели Q (£>, /м) и /СР (Dt /м), а также дополнительное слагаемое В-К (D, tM)/T (D, /м), где К — количество проверок за период эксплуатации (ориентировочно (D, /м)—0,5). Решения выполняются для разных /м, используя

черт. 1 и 2. Минимум целевой функции определяет оптимальное решение.

В случаях, когда изменение параметра состояния влияет на производительность машины, издержки на эксплуатацию и ремонт следует относить к средней фактически выполненной работе W (D, tu) за Т (£), ?м).

МЕТОД 6. Определение Оопт и /°пт с учетом возрастания удельных непрерывных издержек в связи с отклонением параметра (повышения расхода топлива, интенсивности изнашивания самого объекта, снижения мощности, производительности я Др ).

Математическая модель аналогична методу 5 с учетом дополнительного слагаемого: SK/T (D, tM}. При монотонном характере возрастания удельных непрерывных издержек их аппроксимируют степенной функцией (/)]=at/•

Тогда с учетом функции изменения параметра U=vt* непрерывные нздеожкн (суммарные) на момент /к контроля параметра составят:

Порядок решения аналогичен указанному в методе 5.

При возможном несовпадении моментов отказа и восстановления, когда параметр отклоняется за установленное предельное значение, с учетом статистической вероятности такого несовпадения предварительно корректируют То и V, используя черт. 8.

Номограмма для корректировки значений То и V при Qy<0,9

4*

0,04

0,33} 0,555 0,777 1,001

Вероятность обнаружения отказа

Черт. 8

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОД ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА СОСТАВНЫХ ЧАСТЕЙ МАШИН

1. Метод оценки остаточного ресурса предназначен для прогнозирования процессов изнашивания и других монотонных процессов ухудшения технического состояния узлов и агрегатов машин, оборудования и приборов.

2. Математическое описание процесса изменения параметра технического состоянии U (О (после приработки) основано на аппроксимации каждой реализации данного процесса случайной функцией следующего вида

(1)

где V —случайное для группы одноименных составных частей, но неизменное для каждой реализации случайного процесса значение показателя скорости изменения параметра;

а — показатель степени аппроксимирующей функции, характеризующий конструктивные особенности составной части;

г (t) — нормальный стационарный случайный процесс отклонений фактических значений параметра от аппроксимирующей степенной функции каждой реализации процесса U (/).

Статистические характеристики случайного процесса z (0 при />0,3 Tt9 следующие:

Af[z(0]=O; D [Z (/)]=*?; /?[г (/), Z (/+ДО]=рДД/):

[-

fz [г (М1=~—— ехр

3. Средний остаточный ресурс составной части вычисляют формации об изменении параметра ее технического состояния работке tK к моменту контроля по приближенной формуле

(2)

на основе ян-

о на-

ОСТ

(3)

где

1,4

W J ZT <48 1+w .

ZT <48 1+w .

При ог^0,03 Ua можно не учитывать поправочный коэффициент Хг, деляемый по формуле (4).

4. Точно условный средний остаточный ресурс определяют по формуле

(4)

опре-

^dQ [/ост/^ (^)= UK\, (5)

о

где <?[/оет/<7 (Q я£Л<] — условная вероятность отказа (условие состоит в 7ом, что в момент значение отклонения параметра составляет UK).

Для определения остаточного ресурса с заданной вероятностью безотказной работы и оптимального остаточного ресурса используют уравнения, куда входит условная вероятность отказа Q являющаяся функцией условного распределения остаточного ресурса. Эту функцию определяют по формуле

Q ('ост/СЛс)=

» I 2 *** J I_____________•,/ I-?.1 ('<...>_____________J

[

1—Р?('ост)

(6)

где Фо (х) —табулированная функция Лапласа, fv (V) —плотность распределения показателя V,

Для практических вычислений рекомендуется рассчитать таблицы и номограммы остаточного ресурса. Пример такой таблицы, где значения остаточного ресурса нормированы в единицах межконтрольной наработки /м, приведен ниже.

5. Формулы для оценки остаточного ресурса получены при условии монотонности процесса отклонения параметра технического состояния, которое будет обеспечено при выполнении неравенства

(7)

1.7 7-ср(1+г) •

Если оно не выполняется, то следует прогнозировать остаточный ресурс, начиная с его минимального значения

3,4 о*г7\р

(8)

ЛП1П г

ост”

Необходимую точность оценки t0Cr рекомендуемый метод обеспечивает в том случае, если изменение параметра технического состояния к моменту контроля составляет не менее половины предельного отклонения параметра С/п н при соблюдении условия /ост<0,5/к-

При выполнении всех приведенных условий погрешность рекомендуемого метода прогнозирования не превышает 8 . . . 9%.

Значения остаточного ресурса: среднего, с заданной вероятностью безотказной работы и оптимального (в долях ?м)

ик1ип | Средний остаточный ресурс | Остаточный ресурс с заданной вероятностью безотказной работы | Оптимальный остаточный ресурс | |

Р | Лв | |||

0.95 | 0.99 | 1.5 | 2.0 | |

а=1; ах=0,05; 7*о=4

2 | 0,6 | 1.47 | 0,94 | 0,81 | 1,04 | 0,88 |

0,7 | 0,94 | 0.60 | 0,52 | 0,58 | 0,52 | |

0,8 | 0,56 | 0,33 | 0,29 | 0,30 | 0,28 |

Продолжение

V'И | Средний остаточный ресурс | Остаточный ресурс с заданной вероятностью безотказной работы | Оптимальный остаточный ресурс | |||

Р | До | |||||

0.95 | 0.99 | 1,5 | 2,0 | |||

3 | 0,6 | 2,09 | 1,25 | 1,05 | 1,49 | 1,26 |

0,7 | 1,37 | 0,78 | 0,66 | 0,83 | 0,70 | |

0,8 | 0,85 | 0,43 | 0,32 | 0,40 | 0,36 | |

0,9 | 0,38 | 0,17 | 0,13 | 0,13 | 0,12 | |

4 | 0,7 | 1,78 | 0,98 | 0,78 | 1,07 | 0,84 |

0,8 | 1,07 | 0,53 | 0,42 | 0,48 | 0,43 | |

о1э | 0,51 | 0,20 | 0,15 | 0,15 | 0,14 |

а=1; ах«0,10; Г0=4

0,6 | 1,63 | 0,71 | 0,55 | 1,09 |

0,7 | 1,09 | 0,45 | 0,35 | 0,52 |

0,8 | 0,68 | 0,24 | 0,19 | 0,23 |

0,6 | 2,11 | 0,87 | 0,57 | 1,37 |

0,7 | 1,45 | 0,54 | 0,42 | 0,66 |

0,8 | 0,95 | 0,29 | 0,22 | 0,28 |

0,9 | 0,50 | 0,10 | 0,06 | 0,05 |

0,7 | 1,73 | 0,56 | 0,46 | 0,68 |

0,8 | 1,16 | 0,34 | 0,24 | 0,29 |

0,9 | 0,63 | 0,11 | 0,06 | 0,06 |

0.69

0.39

0,17

0.83

0.47

0.20

0.05

0,45

0,21

0.05

а=1,5; а«в0,05; То=4

0,6 | 0,87 | 0,63 | 0,56 | 0,58 |

0.7 | 0,59 | 0.41 | 0,36 | 0,36 |

0,8 | 0,35 | 0,22 | 0,20 | 0,20 |

0,6 | 1,32 | 0,88 | 0,80 | 0,84 |

0,7 | 0,88 | 0,55 | 0,51 | 0,52 |

0,8 | 0,53 | 0,29 | 0,27 | 0,27 |

0,9 | 0,25 | 0,13 | 0,10 | 0,10 |

0.7 | 1,14 | 0,73 | 0,62 | 0,63 |

0,8 | 0,70 | 0,39 | 0.34 | 0,34 |

0,9 | 0,32 | 0,16 | 0,13 | 0,11 |

0,54

0,35

0,19

0,76

0.48

0,26

0,09

0,58

0,31

0,11

а=1,5; ах=0,10; Го=4

0,6 | 0,01 | 0,52 | 0,46 | 0,60 | 0,42 |

0,7 | 0,67 | 0,33 | 0,28 | 0,32 | 0,25 |

0,8 | 0,40 | 0,15 | 0,15 | 0,13 | 0,12 |

Продолжение

'к/'м | Ук/Уп | Средний остаточный ресурс | Остаточный ресурс с заданной вероятностью без* отказной работы | Оптимальный остаточный ресурс | ||

Р | Ао | |||||

0.95 | 0.99 | 1.5 | 2.0 | |||

3 | 0,6 | 0,40 | 0,62 | 0,55 | 0,80 | 0,55 |

0,7 | 0,96 | 0,43 | 0,35 | 0,45 | 0,31 | |

0,8 | 0,61 | 0,25 | 0,20 | 0,18 | 0,15 | |

0,9 | 0,30 | 0,09 | 0,05 | 0,04 | 0,04 | |

4 | 0,7 | 1,17 | 0,49 | 0,32 | 0,51 | 0,36 |

0,8 | 0,77 | 0,26 | 0,21 | 0,20 | 0,17 | |

0,9 | 0,39 | 0,09 | 0,06 | 0,05 | 0,04 |

а=1; а,=0,05; То=8

4 | 0,6 0,7 0,8 | 2,96 1,87 1,12 | 1,62 0,94 0,51 | 1,23 0,85 0,45 | 1,88 1,23 0,55 | 1,76 0,89 0,46 |

6 | 0,6 | 4,24 | 2,37 | 1,71 | 2,90 | 2,51 |

0,7 | 2,76 | 1,50 | 1,18 | 1,69 | 1,22 | |

0,8 | 1,63 | 0,79 | 0,63 | 0,66 | 0,58 | |

0,9 | 0,78 | 0,28 | 0,17 | 0,18 | 0,16 | |

8 | 0,7 | 3,51 | 1,94 | 1,36 | 2,14 | 1,71 |

0,8 | 2,07 | 1,00 | 0,71 | 0,76 | 0,65 | |

0,9 | 1,01 | 0,34 | 0,19 | 0,20 | 0,18 |

а=1; а,=0,10; 70=8

4 | 0,6 | 3,25 | 1,19 | 0,77 | 2,19 | 1,55 |

0,7 | 2,15 | 0,72 | 0,48 | 1,24 | 0,62 | |

0,8 | 1,33 | 0,35 | 0,24 | 0,28 | 0,23 | |

6 | 0,6 | 3,85 | 1,38 | 0,86 | 2,83 | 1,82 |

0,7 | 2,81 | 0,76 | 0,52 | 1,62 | 0,67 | |

0,8 | 1,86 | 0,41 | 0,29 | 0,31 | 0,24 | |

0,9 | 1,06 | 0,13 | 0,07 | 0,06 | 0,05 | |

8 | 0,7 | 3,39 | 0,83 | 0,55 | 1,83 | 0,58 |

0,8 | 2,18 | 0,44 | 0,28 | 0,34 | 0,24 | |

0,9 | 1,25 | 0,14 | 0,08 | 0,06 | 0,05 |

а = 1,5; аг = 0,05; 7*0=8

4 | 0,6 | 1,75 | 1,15 | 0,74 | 1,18 | 0,96 |

0,7 | 1,16 | 0,68 | 0,57 | 0,64 | 0,61 | |

0,8 | 0,73 | 0,40 | 0,32 | 0,37 | 0,32 |

Продолжение

'к//м | Средний остаточный ресурс | Остаточный ресурс с за* данной вероятностью без* отказной работы | Оптимальный остаточный ресурс | |||

Р | Ао | |||||

0.95 | 0.99 | 1.5 | 2.0 | |||

6 | 0,6 | 2,56 | 1,52 | 0,98 | 1,68 | 1.47 |

0,7 | 1,72 | 0,94 | 0,68 | 0,89 | 0,81 | |

0,8 | 1,06 | 0,51 | 0,38 | 0,46 | 0,42 | |

0,9 | 0,50 | 0,19 | 0,14 | 0,14 | 0,13 | |

8 | 0,7 | 2,25 | 1.14 | 0,90 | 1,21 | 0,97 |

0,8 | 1,36 | 0,73 | 0,48 | 0,54 | 0,49 | |

0,9 | 0,68 | 0,25 | 0,17 | 0,16 | 0,15 |

а—1,5; а7 = 0,10; То—8

4 | 0,6 0,7 0,8 | 1,97 1,31 0,84 | 1,00 0,51 0,27 | ООО | 1,16 0,59 0,24 | 0,69 0,38 0,18 |

6 | 0,6 | 2,71 | 1,19 | 0,77 | 1,51 | 0,87 |

0,7 | 1,68 | 0,74 | 0,48 | 0,65 | 0,45 | |

0,8 | 1,19 | 0,39 | 0,19 | 0,23 | 0,20 | |

0,9 | 0,65 | 0,11 | 0,06 | 0,05 | 0,05 | |

8 | 0,7 | 2,30 | 0,83 | 0,50 | 0,69 | 0,48 |

0,8 | 1,48 | 0,37 | 0,21 | 0,24 | 0,21 | |

0,9 | 0,83 | 0,12 | 0,07 | 0,05 | 0,05 |

Редактор А. И. Ломина

Технический редактор М. И. Максимова

Корректор В. С. Черная

Сдано в наб. 23.12.86 Подп. в печ, 23.03.87 1.5 усл. п. л. 1Л усл. кр.-отт. 1.26 уч.-иэд. л. Тираж 40 000 Цена 5 коп.

Ордена «Знак Почета» Издательство стандартов. 123840. Москва, ГСП. Новопресненский пер., 3

Тип. «Московский печатник». Москва. Лялин пер.. 6. Зак. 126