ГОСТ ISO 5802-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЕНТИЛЯТОРЫ ПРОМЫШЛЕННЫЕ

Испытания в условиях эксплуатации

Industrial fans. Performance testing in situ

МКС 23.120

ОКП 48 6100

Дата введения 2014-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации Российской Федерации ТК 061 "Вентиляция и кондиционирование", Федеральным государственным унитарным предприятием "Центральный аэрогидродинамический институт имени профессора Н.Е.Жуковского" (ФГУП "ЦАГИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 3 декабря 2012 г. N 54-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Настоящий стандарт идентичен международному стандарту ISO 5802:2001* Industrial fans. Performance testing in situ (Вентиляторы промышленные. Испытания в условиях эксплуатации).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 117 "Вентиляторы промышленные" Международной организации по стандартизации (ISO).

Перевод с английского (en).

Степень соответствия - идентичная (IDT).

5 Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 919-ст межгосударственный стандарт ГОСТ ISO 5802-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Необходимость изменения существующих методов испытаний вентиляторов в местах их эксплуатации появилась относительно недавно. Принимая во внимание масштабы этих изменений, было признано целесообразным представить метод испытаний в месте эксплуатации в виде отдельного документа по испытаниям в месте эксплуатации. Это позволило бы более детально изложить методы измерения скорости для всех наиболее часто применяемых сечений воздуховодов. Это также позволило бы добавить описания в приложениях, охватывающих выбор подходящих сечений для измерения и калибровки прибора.

В соответствии с последними международными соглашениями определено, что давление вентилятора теперь определяется как разница между давлениями заторможенного потока на выходе из вентилятора и на входе в него. Давление торможения является абсолютным давлением, измеряемым в точке потока, если бы он был остановлен вследствие адиабатического процесса. Для чисел Маха менее 0,2 давление заторможенного потока находится в пределах 0,6% от полного давления.

Меньше внимания уделяется использованию термина "статическое давление вентилятора", как менее удобного. Следует ожидать, что со временем он вообще выйдет из употребления. Все потери давления являются по существу потерями давления торможения, и это отражено в определениях.

Следует признать, что характеристика вентилятора, определяемая в условиях эксплуатации, не обязательно должна совпадать с той, что получена при стендовых испытаниях. Причины такого различия не только в низкой точности испытаний в условиях эксплуатации, но и за счет так называемого "фактора эффекта системы" или "влияния установки", в которой воздуховоды, присоединенные на входе вентилятора и/или выходе, изменяют его характеристику. Необходимо обеспечить хорошее соединение воздуховодов с вентилятором. Настоящий стандарт определяет использование "специальных участков", непосредственно примыкающих к вентиляторам, для определения давления, а также для обеспечения равномерного потока воздуха/газа с симметричным профилем скорости на входе в вентилятор без вихрей и чрезмерных возмущений. Только, если эти условия будут выполнены, характеристики на месте эксплуатации будут совпадать с характеристиками, полученными при стендовых испытаниях.

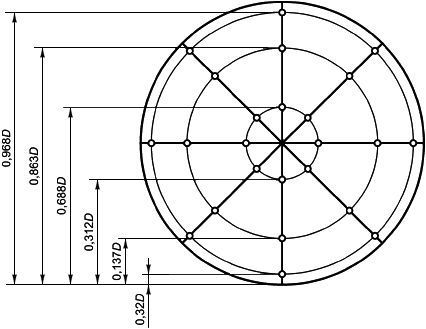

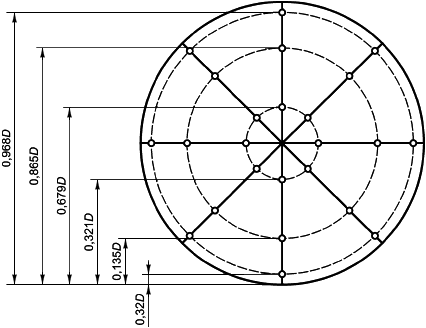

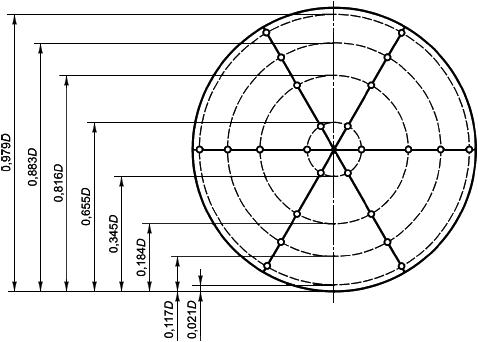

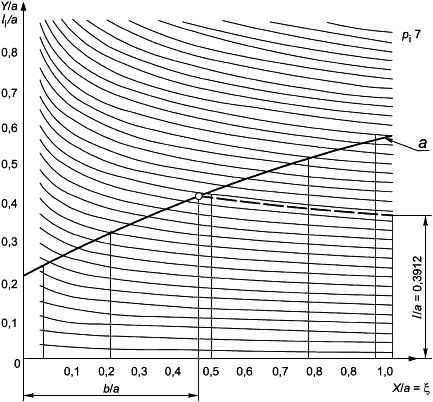

Следует также отметить, что настоящий стандарт определяет расположение точек для измерения скорости согласно лог-Чебышева или лог-линейного правил. Может привести к значительной погрешности, если принимается не очень большое количество точек. (Тогда распределение скорости должно будет отображаться графически и необходимо будет определять площадь под этой кривой. Истинная средняя скорость будет равна этой площади, разделенной на размерные ординаты).

Оценка дополнительных погрешностей из-за того, что длина воздуховода или положение места измерения меньше, чем в приложении В, выходит за рамки настоящего стандарта. Методические указания, однако, приведены в ISO/TR 5168 и ISO 7194, из которых следует, что там, где присутствуют значимые поворотные участки, погрешность может значительно превышать, как правило, 4% при 95% доверительном интервале.

1 Область применения

Настоящий стандарт устанавливает методы испытаний для определения одной или более аэродинамических характеристик промышленных вентиляторов, эксплуатируемых в натурных условиях при работе в однофазной среде.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

ISO 5167-1:1991 Measurement of fluid flow by means of pressure differential devices - Part 1: Orifice plates, nozzles and Venturi tubes inserted in circular cross-section conduits running full (Измерение потока текучей среды с помощью устройств дифференциального давления. Часть 1. Диафрагмы, сопла и трубки вентури, помещенные в заполненные трубопроводы круглого сечения)

ISO 5801:1997 Industrial fans - Performance testing using standardized airways (Вентиляторы промышленные. Эксплуатационные испытания с использованием стандартизированных воздуховодов)

IEC 60034-1 Rotating electrical machines - Part 1: Rating and performance (Машины электрические вращающиеся - Часть 1: Номинальные значения параметров и эксплуатационные характеристики)

IEC 60051-8 Direct acting indicating analogue electrical measuring instruments and their accessories. Part 8: Special requirements for accessories (Приборы аналоговые, электроизмерительные, показывающие прямого действия и части к ним - Часть 8: Особые требования к вспомогательным частям)

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями.

Все величины рассматриваются как значения, усредненные по времени. Пульсации, влияющие на измеряемые величины, могут быть учтены повторением измерений через определенные промежутки времени. Средние значения могут быть потом рассчитаны и использованы как стационарные значения.

3.1.1 воздух (air): Воздух или другой газ, кроме случая, когда оговорено, что это атмосферный воздух.

3.1.2 стандартный воздух (standard air): Атмосферный воздух, имеющий плотность 1,2 кг/м.

Примечание - Атмосферный воздух при температуре 16°С, давлении 100000 Па и относительной влажности 65%, имеет плотность 1,2 кг/м, но эти условия не являются определяющими.

3.1.3 вентилятор (fan): Лопаточная машина, которая обеспечивает непрерывный расход воздуха при коэффициенте повышения давления, как правило, не превышающем 1,3.

3.1.4 рабочее колесо (impeller): Вращающаяся часть вентилятора, которая посредством лопаток передает энергию перемещаемому воздуху.

3.1.5 корпус (casing): Неподвижная часть вентилятора, через которую направляется поток воздуха от входа в вентилятор к его выходу.

3.1.6 канал (duct): Воздуховод, в котором скорость воздуха сравнима со скоростью на входе или выходе из вентилятора.

3.1.7 камера (chamber): Воздуховод, в котором скорость воздуха мала по сравнению со скоростью на входе или выходе из вентилятора.

3.1.8 переходник (transition piece section): Воздуховод, вдоль которого происходит плавное изменение площади его поперечного сечения и/или формы.

3.1.9 помещение для испытаний (test enclosure): Комната или другое место, защищенные от сквозняка, в которых находятся вентилятор, воздуховоды и приспособления для испытаний в месте эксплуатации.

3.1.10 площадь сечения канала (area of the conduit section), : Площадь канала в сечении

.

3.1.11 площадь входа в вентилятор (fan inlet area), : По соглашению - большая площадь в плоскости входа в корпус вентилятора.

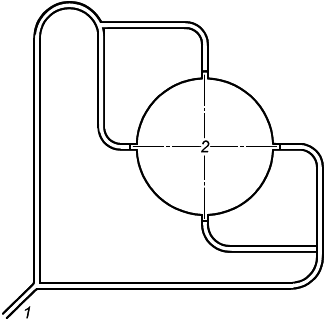

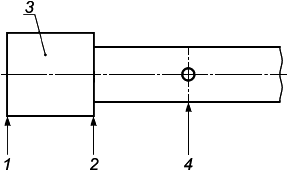

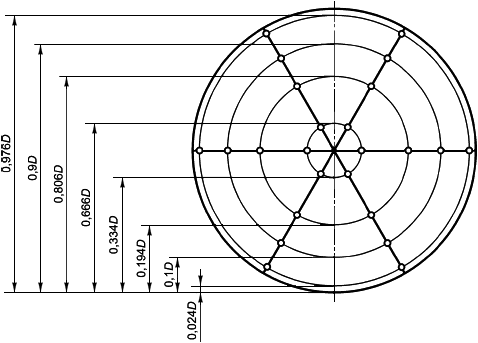

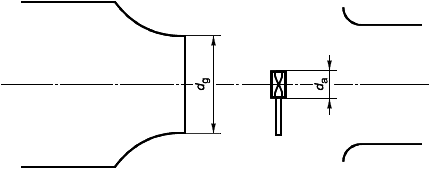

Примечание - Входную плоскость вентилятора следует принимать как поверхность, ограниченную внутренней границей входного фланца. В настоящем стандарте входная плоскость вентилятора обозначена "плоскость 1" (см. рисунок 1).

3.1.12 выход вентилятора (fan outlet area), : По соглашению - большая площадь в плоскости выхода из корпуса вентилятора без исключения площади двигателей, обтекателей или других элементов.

Примечание - Плоскость выхода из вентилятора следует принимать как поверхность, ограниченную внутренней границей выходного фланца. В настоящем стандарте выходная плоскость вентилятора обозначена "плоскость 2" (см. рисунок 1).

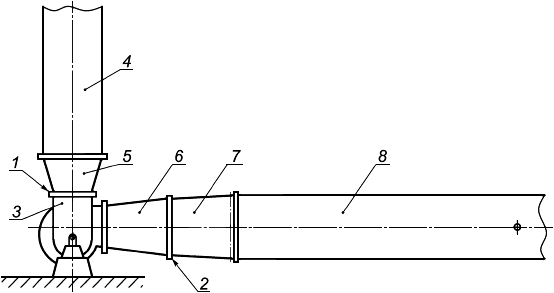

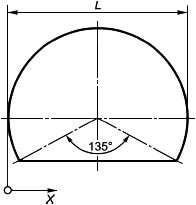

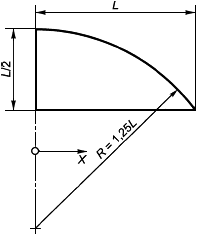

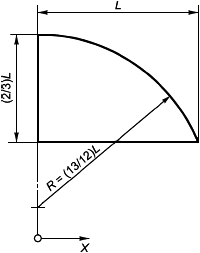

а) Осевой вентилятор

b) Радиальный вентилятор

1 - плоскость 1; 2 - плоскость 2; 3 - входная коробка; 4 - входной канал; 5 - переходник; 6 - диффузор; 7 - переходник; 8 - выходной канал

Рисунок 1 - Положение плоскостей измерения давления при испытаниях на месте эксплуатации

3.1.13 температура (temperature), : Температура воздуха или среды, измеренная датчиком температуры.

3.1.14 абсолютная температура (absolute temperature), : Термодинамическая температура, измеренная от абсолютного нуля

![]() .

.

3.1.15 температура торможения в точке (stagnation temperature at a point), : Абсолютная температура, которая характеризует изоэнтропическое течение идеального газа при отсутствии дополнительного подвода тепла или энергии.

Примечание - Температура торможения постоянна вдоль линии тока и для входного воздуховода и равна абсолютной температуре окружающей среды в помещении для испытаний.

3.1.16 статическая температура среды (static or fluid temperature), : Абсолютная температура датчика температуры, движущегося со скоростью среды

,

,

где - скорость движения среды, м/с.

3.1.17 температура по сухому термометру (dry bulb temperature), : Температура воздуха в помещении, измеренная сухим датчиком температуры около входа в вентилятор или канал.

3.1.18 температура по мокрому термометру (wet bulb temperature), : Температура, измеренная датчиком температуры, покрытым влажным тампоном и помещенным в поток.

Примечание - При правильном измерении она является близким приближением к температуре адиабатического насыщения.

3.1.19 температура торможения в сечении (stagnation temperature at a section), : Среднее значение за время, пока температура заторможенного потока усредняется по площади выбранного сечения воздуховода.

3.1.20 статическая температура или температура воздуха в трубе (static or fluid temperature at a section), : Среднее значение за время, пока статическая температура или температура жидкости в трубе усредняется по площади выбранного сечения трубы.

3.1.21 газовая постоянная (specific gas constant), : Для идеального газа, определяемая уравнением:

![]() .

.

3.1.22 температура торможения на входе (inlet stagnation temperature), : Температура в помещении, в котором проводят испытания, возле входа в вентилятор или входной канал в сечении, где скорость меньше 25 м/с.

Примечание - В этом случае температура торможения может рассматриваться равной температуре окружающей среды

![]() .

.

3.1.23 показатель адиабаты (isentropic exponent), : Для идеального газа и адиабатического процесса:

![]() .

.

3.1.24 удельная теплоемкость при постоянном давлении (specific heat at constant pressure), : Для идеального газа:

![]() .

.

3.1.25 удельная теплоемкость при постоянном объеме (specific heat at constant volume), : Для идеального газа:

![]() .

.

3.1.26 коэффициент сжимаемости (compressibility factor), :

![]() ,

,

- функция отношений

![]() и

и ![]()

где - критическое давление газа;

- критическая температура газа.

Примечание - Для идеального газа 1.

3.1.27 абсолютное давление в точке (absolute pressure at a point), : Давление в точке, измеренное от абсолютного нуля, в покое по отношению к окружающей среде.

3.1.28 атмосферное давление (atmospheric pressure), : Абсолютное давление свободной атмосферы на средней высоте расположения вентилятора.

3.1.29 избыточное давление (gauge pressure), : Значение давления, измеренного от атмосферного давления, в точке измерения.

Примечание - Оно может быть положительным или отрицательным.

![]() .

.

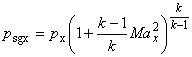

3.1.30 абсолютное давление торможения в точке (absolute stagnation pressure at a point), : Абсолютное давление в точке потока, которое должно быть измерено в точке, если бы движущийся газ был остановлен в результате адиабатического процесса:

,

,

где - число Маха в этой точке.

3.1.31 динамическое давление в точке (dynamic pressure at a point), : Давление, рассчитанное по скорости

и плотности

воздуха в точке,

![]() .

.

3.1.32 полное давление в точке (total pressure at a point), : Абсолютное давление торможения минус атмосферное давление,

![]() .

.

Примечание - Когда число Маха меньше 0,2, коэффициент Маха меньше 1,01 и абсолютное давление торможения очень близко к сумме избыточного давления, атмосферного давления и динамического давления:

![]() .

.

3.1.33 среднее избыточное давление в сечении (average gauge pressure at a section

),

: Усредненное по времени избыточное давление, среднее по площади в выбранном поперечном сечении воздуховода

3.1.34 среднее абсолютное давление в сечении (average absolute pressure at a section

),

: Усредненное по времени абсолютное давление, среднее по площади в выбранном поперечном сечении воздуховода

![]() .

.

3.1.35 среднее динамическое давление в сечении (conventional dynamic pressure at a section

),

: Динамическое давление, вычисленное по средней скорости и средней плотности в выбранном поперечном сечении воздуховода

.

.

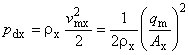

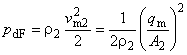

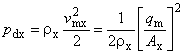

3.1.36 динамическое давление вентилятора (fan dynamic pressure), : Условное динамическое давление на выходе из вентилятора, рассчитанное по массовому расходу, средней плотности на выходе и выходной площади вентилятора

.

.

3.1.37 абсолютное давление торможения в сечении (absolute stagnation pressure at a section

),

: Сумма условного динамического давления

в сечении, скорректированного коэффициентом числа Маха

в этом сечении, и усредненного абсолютного давления

![]() .

.

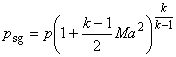

Примечание - Абсолютное давление торможения также может быть вычислено по формуле:

.

.

3.1.38 среднее полное давление в сечении (average total pressure at a section

),

: Если число Маха меньше 0,122, коэффициентом

можно пренебречь, тогда

![]() .

.

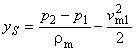

3.1.39 давление, создаваемое вентилятором (fan pressure), : Разница между давлениями торможения на выходе из вентилятора и на входе в него

![]() .

.

3.1.40 статическое давление, создаваемое вентилятором (fan static pressure), : Условное давление, определяемое как разница между полным давлением и динамическим давлением вентилятора, скорректированным на коэффициент числа Маха в выходном сечении вентилятора,

![]() .

.

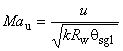

3.1.41 Число Маха в точке (Mach number at a point), : Отношение скорости среды в точке и скорости звука в этой среде.

Примечание - Для идеального газа:

![]() .

.

3.1.42 число Маха в сечении (Mach number at a section

),

: Отношение средней скорости среды к скорости звука в выбранном сечении воздуховода

![]() .

.

3.1.43 коэффициент числа Маха (Mach factor), : Поправочный коэффициент, связанный с динамическим давлением в точке следующим выражением:

![]() .

.

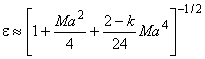

Примечание - Коэффициент числа Маха можно вычислить по формуле:

![]() - для

- для , равном 1,4.

3.1.44 входная плотность торможения (stagnation inlet density), : Плотность, вычисленная во входном сечении по давлению торможения

и температуре торможения

:

.

.

3.1.45 средняя плотность в сечении (average density at a section

),

: Плотность, вычисленная по абсолютному давлению

и статической температуре

:

![]() .

.

3.1.46 средняя плотность (mean density), : Среднеарифметическое значение плотности во входном и выходном сечениях:

![]() .

.

3.1.47 средний массовый расход в сечении (mean mass flowrate at a section), : Среднее по времени значение массы среды, которая проходит через некоторое выбранное сечение за единицу времени.

Примечание - Массовый расход будет одним и тем же во всех сечениях вентиляционной системы, если в ней нет утечек. Если вентилятор негерметичный, то массовый расход берут либо на входе, либо на выходе.

3.1.48 входной объемный расход торможения (inlet stagnation volume flow), : Массовый расход, деленный на входную плотность заторможенного потока:

![]() .

.

3.1.49 выходной объемный расход торможения (outlet stagnation volume flow), : Массовый расход, деленный на выходную плотность заторможенного потока:

![]() .

.

3.1.50 объемный расход в сечении (volume flow at a section

),

: Массовый расход в выбранном сечении воздуховода, деленный на соответствующее усредненное по времени значение плотности в этом сечении:

![]() .

.

3.1.51 средняя скорость в сечении (average velocity at a section

),

: Объемный расход в выбранном сечении воздуховода, деленный на площадь его поперечного сечения

:

![]() .

.

Примечание - Это усредненное по времени значение средней составляющей скорости среды, нормальной к выбранному сечению.

3.1.52 работа вентилятора на единицу массы (fan work per unit mass), : Увеличение механической энергии на единицу массы среды, проходящей через вентилятор:

.

.

Примечание - может быть вычислено, как в 3.1.57.

3.1.53 статическая работа вентилятора на единицу массы (fan static work per unit mass), :

.

.

3.1.54 степень повышения давления в вентиляторе (fan pressure ratio), : Отношение среднего абсолютного давления торможения на выходе к среднему абсолютному давлению торможения на входе:

.

.

3.1.55 отношение плотности на входе к средней плотности (density ratio of inlet density to mean density), : Плотность среды на входе в вентилятор, деленная на среднюю плотность в вентиляторе:

![]() .

.

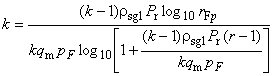

3.1.56 коэффициент сжатия (compressibility coefficient), : Отношение механической работы вентилятора с воздухом к работе, которая была бы произведена с несжимаемой жидкостью, одинаковыми массовым расходом, входной плотностью и степенью повышения давления.

Примечания

1 Произведенная работа рассчитывается исходя из потребляемой рабочим колесом мощности в адиабатическом процессе без поступления тепла через корпус.

2 вычисляют по формуле:

.

.

3.1.57 полезная мощность вентилятора по полному давлению (fan air power), : Полезная мощность - это произведение массового расхода на полную работу вентилятора на единицу массы или произведение объемного расхода на входе, коэффициента сжатия и полного давления вентилятора:

![]() .

.

3.1.58 Полезная мощность вентилятора по статическому давлению (fan static air power), : Полезная мощность - это произведение массового расхода

и статической работы вентилятора на единицу массы или произведение объемного расхода на входе, коэффициента сжатия и статического давления вентилятора

,

![]() .

.

3.1.59 мощность на валу рабочего колеса (impeller power), : Механическая энергия, подведенная к валу рабочего колеса вентилятора.

3.1.60 мощность на валу вентилятора (fan shaft power), : Механическая энергия, подведенная к валу вентилятора.

3.1.61 выходная мощность двигателя (motor output power), : Выходная мощность на валу двигателя или другого привода.

3.1.62 входная мощность двигателя (motor input power), : Электрическая мощность, подведенная к клеммам электрического привода двигателя.

Примечание - С другими типами привода не всегда определяют его входные параметры в терминах мощности.

3.1.63 скорость вращения (rotational speed), : Число оборотов рабочего колеса в минуту.

3.1.64 частота вращения (rotational frequency), : Число оборотов рабочего колеса в секунду.

3.1.65 окружная скорость (tip speed), : Окружная скорость концов лопаток колеса.

3.1.66 периферийное число Маха (peripheral Mach number), : Безразмерный параметр, равный отношению окружной скорости к скорости звука в газе, находящемся в условиях заторможенного потока на входе в вентилятор:

.

.

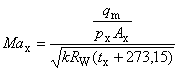

3.1.67 число Маха вентилятора (fan Mach number), : Условная величина, используемая как масштабный параметр.

Примечание - Отношение окружной скорости к скорости звука для стандартного воздуха:

![]() ,

,

где для нормальной температуры окружающей среды, равно 340 м·с

.

3.1.68 КПД вентилятора (fan impeller efficiency), : Полезная мощность вентилятора

по полному давлению, деленная на мощность, подведенную к рабочему колесу

.

3.1.69 статический КПД вентилятора (fan impeller static efficiency), : Полезная мощность

по статическому давлению, деленная на мощность, подведенную к рабочему колесу

.

3.1.70 КПД вентилятора на валу (fan shaft efficiency), : Мощность вентилятора

, деленная на

подведенную мощность к валу вентилятора

.

Примечание - Мощность на валу вентилятора включает в себя потери на трение в подшипниках в то время, как мощность, подведенная к рабочему колесу, не учитывает эти потери.

3.1.71 КПД вентилятора на валу двигателя (fan motor efficiency), : Полезная мощность вентилятора

, деленная на выходную мощность двигателя

.

3.1.72 полный КПД вентилятора с двигателем (overall efficiency), : Полезная мощность вентилятора

, деленная на входную мощность вентилятора с двигателем

.

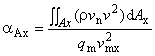

3.1.73 коэффициент кинетической энергии в сечении площади

(kinetic energy factor at a section

of area

),

: Безразмерный коэффициент, равный усредненному по времени потоку кинетической энергии на единицу массы через рассматриваемую площадь

, деленному на кинетическую энергию единицы массы, соответствующей средней скорости воздуха через эту площадь:

,

,

где - местная абсолютная скорость;

- местная составляющая скорости, нормальная к поперечному сечению х.

Примечание - В настоящем стандарте этот коэффициент принят равным единице.

3.1.74 кинетический индекс в сечении (kinetic index at a section

),

: Безразмерный коэффициент, равный отношению кинетической энергии единицы массы в сечении

к работе вентилятора на единицу массы:

![]() .

.

3.1.75 число Рейнольдса в сечении (Reynolds number at a section

),

: Произведение местной скорости, местной плотности и характерного масштаба длины (диаметр воздуховода, хорда лопатки), деленное на динамическую вязкость:

![]() .

.

Примечание - Это безразмерный параметр, который определяет характер течения и используется как масштабный параметр.

3.1.76 число Рейнольдса вентилятора (fan Reynolds number), : Произведение окружной скорости вентилятора, входной плотности и диаметра вентилятора, деленное на динамическую вязкость среды на входе в вентилятор:

.

.

Примечание - Условная величина, используемая как масштабный параметр.

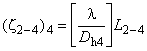

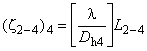

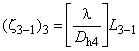

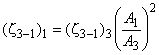

3.1.77 коэффициент потерь на трение (friction loss coefficient), ![]() : Безразмерный коэффициент потерь на трение между сечениями

: Безразмерный коэффициент потерь на трение между сечениями и

воздуховода, вычисленный для скорости и плотности среды в сечении

.

Примечание - Для несжимаемой жидкости:

![]() .

.

3.1.78 коэффициент расхода вентилятора (fan flow coefficient), : Безразмерная величина, равная массовому расходу, деленная на произведение средней плотности, окружной скорости и квадрата диаметра колеса:

![]() .

.

3.1.79 коэффициент давления вентилятора (fan work per unit mass coefficient), : Безразмерная величина, равная работе вентилятора на единицу массы, деленная на квадрат окружной скорости колеса:

![]() .

.

3.1.80 коэффициент мощности вентилятора (fan power coefficient), : Безразмерная величина, равная мощности, подведенной к валу колеса вентилятора, деленной на произведение средней плотности, куба окружной скорости и квадрата диаметра колеса:

![]() .

.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

- | площадь сечения трубопровода, м | |

- | площадь сечения | |

- | корректирующий коэффициент для парциального давления водяного пара при данной температуре; | |

- | входная площадь вентилятора, м | |

- | выходная площадь вентилятора, м | |

- | расстояние от стенки до ближайшей точки измерения, м; | |

- | скорость звука в воздухе, мс | |

- | удельная теплоемкость при постоянном давлении, Дж·кг | |

- | удельная теплоемкость при постоянном объеме, Дж·кг | |

- | диаметр входной части датчика, м; | |

- | внутренний диаметр круглого сечения воздуховода, м; | |

- | минимальный внутренний диаметр кольцевого воздуховода, м; | |

- | эквивалентный диаметр некруглого поперечного сечения воздуховода, м; | |

- | гидравлический диаметр воздуховода, м; | |

- | диаметр колеса, м; | |

- | толщина кольца кольцевого воздуховода, м; | |

- | погрешность вычисления давления вентилятора; | |

- | погрешность вычисления расхода; | |

- | погрешность определения характеристики; | |

- | дополнительные погрешности; | |

- | весовой коэффициент; | |

- | коэффициент приближения; | |

- | коэффициент числа Маха; | |

- | ускорение свободного падения, м·с | |

- | горизонтальное расстояние датчика от точки наблюдения, когда используется ортогональная система координат, м; | |

- | относительная влажность | |

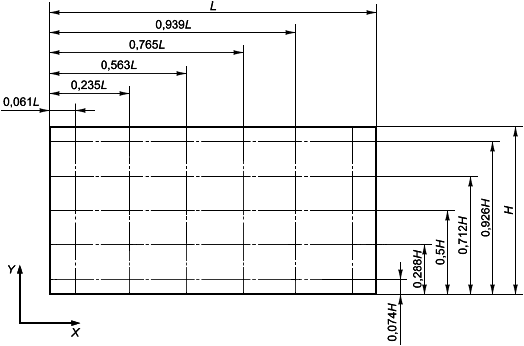

- | высота прямоугольного сечения воздуховода, м; | |

- | кинетический индекс расхода; | |

- | кинетический индекс в сечении | |

- | линия тока, А; | |

| - | коэффициент сжатия; |

- | отношение плотностей; | |

| - | отношение удельных теплоемкостей (при постоянном давлении и объеме); |

_______________________ * Соответствует оригиналу. - . | ||

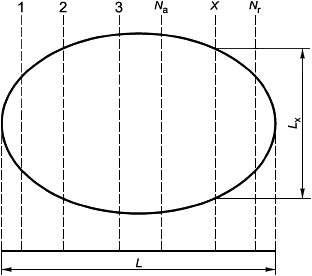

- | длина поперечной линии, м; | |

- | длина поперечной линии на расстоянии | |

- | длина поперечной линии на расстоянии 0 от точки наблюдения, м; | |

- | длина поперечной линии на расстоянии | |

- | длина воздуховода квадратного сечения или наибольшая возможная длина воздуховода сечения любой другой формы, м; | |

- | длина воздуховода, м; | |

- | внутренний размер воздуховода, измеренный по перпендикуляру к ближайшей стенке вблизи точки измерения, м; | |

- | число Маха в точке; | |

- | число Маха вентилятора; | |

- | число Маха в сечении | |

- | частота вращения вентилятора, об·с | |

- | скорость вращения вентилятора, об·мин | |

- | число поперечных линий; | |

- | среднее давление в среде в пространстве и времени, т.е. абсолютное статическое давление, Па; | |

- | атмосферное давление (абсолютное), Па; | |

- | динамическое давление в точке, Па; | |

- | динамическое давление в сечении | |

- | динамическое давление вентилятора, Па; | |

- | избыточное давление, Па; | |

- | избыточное давление торможения в сечении | |

- | среднее избыточное давление в сечении | |

- | полное давление торможения вентилятора, Па; | |

- | обратная величина экспоненты характерного закона развития пристеночных скоростей (принимая в расчет результаты измерений шероховатости поверхности стенок и значения числа Рейнольдса); | |

- | давление насыщенных паров, Па; | |

- | статическое давление вентилятора, Па; | |

- | абсолютное давление торможения в точке, Па; | |

- | абсолютное давление торможения в сечении | |

- | полное давление в точке, Па; | |

- | полное давление в сечении | |

- | парциальное давление водяных паров, Па; | |

- | среднее абсолютное давление в сечении | |

- | абсолютное статическое давление во входном сечении, Па; | |

- | абсолютное статическое давление в выходном сечении, Па; | |

- | мощность на валу вентилятора, Вт; | |

- | входная мощность двигателя, Вт; | |

- | мощность, затрачиваемая на потери на трение, Вт; | |

- | выходная мощность двигателя, Вт; | |

- | мощность на валу рабочего колеса, Вт; | |

- | полезная мощность вентилятора по полному давлению, Вт; | |

- | полезная мощность вентилятора по статическому давлению, Вт; | |

- | массовый расход, кг·с | |

- | объемный расход, м | |

- | реальный объемный расход, м | |

- | объемный расход, соответствующий стандартизированным условиям использования, м | |

- | объемный расход на входе при условиях заторможенного потока, м | |

- | объемный расход на выходе при условиях заторможенного потока, м | |

- | объемный расход в сечении | |

- | радиус воздуховода, м; | |

- | отношение давлений вентилятора; | |

- | отношение площадей диафрагмы; | |

- | газовая постоянная, Дж·кг | |

- | максимальное значение радиуса воздуховода, м; | |

- | число Рейнольдса в сечении | |

- | газовая постоянная для влажного воздуха, Дж·кг | |

- | угол наклона характеристик эквивалентных отверстий, град; | |

- | температура воздуха или жидкости, измеренная датчиком температуры, °С; | |

- | температура по сухому термометру, °С; | |

- | статическая температура в сечении | |

- | температура по мокрому термометру, °С; | |

- | окружная скорость колеса, м·с | |

- | напряжение электрического тока, В; | |

- | местная абсолютная скорость, м·с | |

- | осевая скорость в измерительном сечении, м·с | |

- | среднее по времени значение | |

- | среднее по времени значение | |

- | среднее по времени значение | |

- | среднее по времени значение | |

- | местная скорость, нормальная к поперечному сечению, м·с | |

| - | эпюра скоростей вдоль участка исследуемой линии тока по оси |

- | объем жидкости, м | |

- | вертикальное расстояние датчика до стенки, когда используют ортогональную систему координат, м; | |

- | работа вентилятора на единицу массы, Дж·кг | |

- | статическая работа вентилятора на единицу массы, Дж·кг | |

- | средняя высота вентилятора относительно плоскости наблюдения, м; | |

- | средняя высота входа в вентилятор от плоскости наблюдения, м; | |

- | средняя высота выхода из вентилятора от плоскости наблюдения, м; | |

- | коэффициент сжатия; | |

- | коэффициент кинетической энергии потока; | |

- | значение коэффициента | |

- | значение коэффициента | |

- | абсолютная погрешность объемного расхода | |

- | разность давлений, Па; | |

- | абсолютная ошибка при определении объемного расхода | |

- | высота положения барометра минус высота положения вентилятора, м; | |

- | коэффициент расширения; | |

- | коэффициент потерь на трение | |

- | КПД вентилятора на валу; | |

- | полный КПД вентилятора с двигателем (или КПД установки); | |

- | статический КПД вентилятора на валу двигателя; | |

- | КПД вентилятора на валу двигателя; | |

- | полный КПД собственно вентилятора; | |

- | статический КПД собственно вентилятора; | |

- | КПД привода; | |

- | абсолютная температура, К; | |

- | температура торможения в точке, К; | |

- | температура торможения в сечении | |

- | статическая температура или температура среды в сечении | |

- | коэффициент трения Дарси; | |

- | коэффициент мощности вентилятора; | |

- | динамическая вязкость среды в сечении | |

- | динамическая вязкость среды на входе в вентилятор, Па·с; | |

- | плотность воздуха, кг·м | |

- | средняя плотность, кг·м | |

- | среднеарифметическое значение по времени входной и выходной плотностей, кг·м | |

- | средняя плотность в сечении | |

- | средняя плотность во входном сечении, кг·м | |

- | средняя плотность в выходном сечении, кг·м | |

- | плотность заторможенного потока на входе, кг·м | |

- | коэффициент расхода вентилятора; | |

- | азимут, рад; | |

- | коэффициент давления вентилятора. | |

4 Измеряемые величины

Течение воздуха в вентиляторе и системе, которую он обслуживает, никогда не бывает установившимся. Однако величины, характеризующие это течение, имеют средние по времени установившиеся значения, по крайней мере, в рабочей зоне вентилятора, где сопротивление постоянно и частота вращения вентилятора изменяется не больше, чем на 0,5%.

Пульсации, которые влияют на определение характеристики, могут быть учтены повторением измерений через подходящие промежутки времени, так что средние значения могут правильно представлять средние по времени значения, которые впоследствии принимаются как условные стационарные значения.

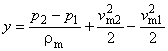

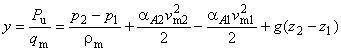

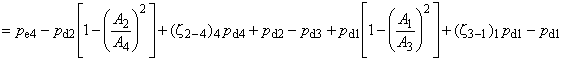

Для непрерывного воздушного потока, создаваемого промышленным вентилятором, работающим в герметичных секциях воздуховодов без поворотных участков [входное сечение 1; выходное сечение 2 (см. рисунок 1)], следующее выражение является основным для определения связи параметров вентилятора с параметрами рассматриваемого течения:

.

.

По умолчанию, для настоящего стандарта ![]() .

.

5 Общие условия и процедуры при испытаниях вентилятора на месте эксплуатации

5.1 Общие рекомендации

Испытания вентилятора на месте эксплуатации следует проводить только после первоначальной проверки его работоспособности.

Не должно быть значительных протечек газа внутрь или наружу воздуховода между вентилятором и любой плоскостью для измерения расхода или давления. Не должно быть непредусмотренной циркуляции газа между входом в вентилятор и выходом из него.

Меры безопасности для тех, кто проводит испытания, и для предотвращения поломки вентилятора не должны оказывать значительного влияния на характеристику исследуемой машины.

Перед началом проведения испытаний работник должен иметь возможность проверить работоспособность вентилятора и провести все необходимые установки.

5.2 Выбор режимов для испытаний при изменении только сопротивления сети

Для вентилятора без регулируемых элементов, таких как изменение шага, поворотные лопатки входного аппарата, должна быть проверена одна заданная рабочая точка. И только, если сопротивление сети может быть изменено, измерения должны быть проведены хотя бы на трех рабочих режимах по производительности, выбранных, как указано ниже.

a) для режима наименьшего расхода значения производительности или коэффициента производительности, если возможно, должны быть между 85% и 90% от соответствующих значений в заданной рабочей точке;

b) для режима наибольшего расхода значения производительности или коэффициента производительности, если возможно, должны быть между 110% и 115% от соответствующих значений в заданной рабочей точке;

c) для среднего режима значения производительности или коэффициента производительности должны быть как можно ближе к значениям в заданной рабочей точке и, если возможно, должны быть между 97% и 103% от этих значений.

В случае, если для вентилятора без регулируемых элементов должны быть проверены больше, чем один рабочий режим и, если сопротивление сети может быть изменено, режимы для измерений должны быть выбраны, как описано ниже.

d) режим для измерений должен быть выбран или соответствующим каждой заданной точке по производительности с учетом возможного изменения скорости вращения по сравнению с заданной скоростью, или соответствующим значению коэффициента производительности вентилятора, наиболее близкому к заданной точке, если возможно, в пределах 3%.

e) отклонения значений производительности или коэффициента производительности в двух соседних режимах измерений не должны превышать 10% от значений коэффициента производительности в заданном режиме.

f) диапазон режимов для испытаний по производительности должен располагаться по обе стороны от диапазона заданных режимов.

Число и диапазон рабочих режимов могут быть уменьшены при взаимном согласии между заказчиком и испытателем.

5.3 Вентилятор с регулирующими устройствами

Если вентилятор имеет регулирующие устройства, то режим для измерений должен быть получен установкой, как регулирующего устройства вентилятора, так и изменением сопротивления системы воздуховодов, чтобы значения коэффициентов производительности и давления в измеряемом режиме были как можно ближе к заданному режиму. Отклонение должно быть меньше 4%, если возможно.

Рекомендуется проводить предварительные испытания, чтобы определить правильную установку регулирующих устройств.

Дополнительные режимы должны быть исследованы для каждого измеренного режима, полученного при выбранном положении регулирующего устройства. Эти режимы должны соответствовать изменению сопротивления сети, чтобы выполнить указанные ниже рекомендации для случая одной заданной рабочей точки.

5.4 Система дросселирующих устройств, позволяющих изменять сопротивление сети

Для получения различных точек на характеристике вентилятора производительность должна быть уменьшена дросселированием системы или увеличена открытием байпаса. Эти устройства должны быть размещены так, чтобы они не возмущали поток ни в плоскости измерения, ни в вентиляторе.

Желательно избегать расположения двух указанных устройств последовательно, так как это может вызывать пульсацию потока.

Система дросселирующих устройств должна быть как можно более удалена, симметричной и не должна вызывать закрутку потока. Она должна быть расположена ниже по течению за вентилятором. Если это невозможно, она должна быть расположена как можно дальше вверх по течению от входа в вентилятор. Должно быть подтверждено, что при таком расположении устройств результирующее возмущение, возникающее из-за дросселирующего устройства, не создает значимого влияния ни на измерения, ни на работу вентилятора.

В любом случае система дросселирующих устройств должна быть размещена на расстоянии не менее чем на вниз по потоку или

вверх по потоку от вентилятора

,

обозначает гидравлический диаметр воздуховода

.

_______________

Указанные значения длины достаточны, чтобы избежать неточности в измерениях расхода и давления воздуха по обе стороны от вентилятора.

Гидравлический диаметр равен четырем площадям сечения, деленным на его внутренний периметр. Для цилиндрических сечений гидравлический диаметр равен геометрическому диаметру сечения.

Следует отметить, что рекомендованные расстояния не всегда достаточны для снижения возмущений потока в вентиляторе до пренебрежимо малых значений.

В случае серьезных сомнений соответствующий эксперимент должен быть проведен для контроля характера потока.

Также допустимо использовать любые другие средства (например, дополнительные вентиляторы в последовательном или параллельном соединении), которые могут изменять рабочий режим вентилятора без возмущения потока в вентиляторе и плоскости для измерений.

5.5 Выбор режима для измерений при невозможности изменения сопротивления сети

В том случае, когда сопротивление сети не может быть изменено, измерения могут быть проведены только в одном рабочем режиме. В этом случае необходимо согласование между сторонами о том, что измерения могут быть проведены только для этого одного режима.

5.6 Случай, когда нет необходимости в коррекции безразмерных коэффициентов, полученных при испытаниях

Если значения плотности, вязкости перемещаемой среды и скорости вращения вентилятора, измеренные во время испытаний, не отличаются больше, чем на 10%, по отношению к заданному значению числа Рейнольдса, нет необходимости корректировать безразмерные коэффициенты, полученные в результате испытаний.

6 Измерительная аппаратура

6.1 Аппаратура для измерения давления

6.1.1 Барометры

Атмосферное давление в помещении, в котором проводят испытания, должно быть измерено с погрешностью, не превышающей ±0,3%.

Показания ртутных барометров следует считывать по ближайшим значениям к 100 Па (1 мбар) риске или по ближайшим к 1 мм ртути. Барометры должны быть откалиброваны и должна быть произведена коррекция показаний, как указано в ISO 5801. Коррекция может быть не нужна, если масштаб задан для местного значения (в пределах ±0,01 м/с

) и для комнатной температуры (в пределах ±10°С).

Барометры - анероиды или датчик давления могут быть использованы, если они откалиброваны с точностью ±200 Па и калибровка проверена в момент испытаний.

Барометр должен быть расположен в помещении для испытаний. Если он помещен в другом помещении, должна быть произведена корректировка ![]() в паскалях при любой разнице в высоте, превышающей 10 м.

в паскалях при любой разнице в высоте, превышающей 10 м.

6.1.2 Манометры

Манометры для измерения перепада давлений при условии установившегося давления после применения любых калибровочных корректировок (включая поправки из-за разницы температур) должны иметь погрешность, не превышающую ±1% значимого давления или 1,5 Па меньшую из указанных.

Значимое давление должно быть взято как давление вентилятора при номинальной работе с максимальным значением КПД или как перепад давлений, соответствующий номинальному объемному расходу.

Манометры должны быть с вертикальной или наклонной жидкостной трубкой, но датчики давления с использованием аппаратуры индикации или записи также приемлемы при условии, что выполняются те же требования по точности и калибровке.

Калибровка должна быть выполнена для серии установившихся давлений, взятых как в возрастающей, так и в убывающей последовательности проверки любого перепада давлений. Поверочным инструментом должен быть проверенный манометр или микроманометр, имеющий точность 0,25% или 0,5 Па меньшую из указанных.

Манометры должны быть расположены и откалиброваны на средней высоте расположения вентилятора, а там, где разница высот превышает 10 м, следует использовать поправки, приведенные в 6.1.1.

6.1.3 Демпфирование манометров

Сильные пульсации показаний манометра должны быть ограничены демпфированием так, чтобы была возможность оценивать среднее значение показаний с точностью ±1,0% значимого давления. Демпфирование может быть осуществлено в воздушных трубках, ведущих к манометру, или в жидкостном контуре прибора. Оно должно быть линейным и обеспечивать одинаковое сопротивление при движении воздуха в любом направлении. Демпфирование не должно быть настолько сильным, чтобы препятствовать хорошей индикации для более медленных изменений. Если такое возникает, необходимо произвести достаточное количество измерений, чтобы определить среднее значение с точностью ±1,0% от значимого давления.

При необходимости линейного демпфирования можно установить маленькие короткие трубки или стеклянные капилляры по обе стороны от манометра.

6.1.4 Проверка манометров

Жидкостные манометры с трубкой должны быть проверены на месте испытаний вблизи значимого давления для подтверждения их тарировки. Приборы с наклонной трубкой следует часто проверять и перепроверять при их перемещении. Нулевое значение всех манометров следует проверять перед и после каждой серии испытаний при отсутствии перемещения прибора. Следует быть внимательным, чтобы быть уверенным, что все трубки и соединения не имеют утечек или засорения.

6.2 Измерение скорости воздуха

6.2.1 Трубка Пито

Трубку Пито, описанную в ISO 5801, следует использовать без предварительной калибровки (также ISO 3966 и ISO 7194).

С помощью перепада давления , измеренного этим прибором в совокупности с манометром, местную скорость можно вычислить по формуле

.

.

Нижний предел измерения перепада давления зависит от требуемой точности измерений и точности выбранного микроманометра. Для нормальных промышленных условий использование трубки Пито не рекомендуется в сечениях, где перепад давлений в любой точке измерения меньше 10 Па.

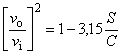

Для того, чтобы ошибка в расходе из-за градиента скорости вдоль сечения измерения лежала в допустимых пределах, отношение ![]() диаметра

диаметра кончика трубки к гидравлическому диаметру

воздуховода не должно превышать 0,02.

Трубки Пито должны быть использованы при соблюдении следующих условий:

a) трубка Пито должна быть сделана в соответствии с оговоренной размерной схемой и должна быть в хорошем состоянии.

b) ось входного участка трубки Пито должна быть параллельна оси воздуховода в пределах ±5°; для этой цели должны быть использованы соответствующие приспособления.

c) трубка Пито должна быть крепко закреплена на месте во время измерений.

d) расстояние между осью трубки Пито и стенкой воздуховода должно быть больше, чем диаметр входного участка трубки.

e) местное число Рейнольдса, деленное на диаметр входного участка трубки, должно быть больше 500. Это означает, что для воздуха при нормальном атмосферном давлении и температуре местная скорость должна быть не меньше, чем

![]() (

( - диаметр входного участка трубки, мм).

f) угол, образованный направлением потока в каждой точке и осью воздуховода, не должен быть более 10°, кроме относительно малого числа точек измерений, для которых эта величина может достигать 15°.

Этот угол может быть измерен, например, одним из следующих способов:

- цилиндрическим насадком с тремя отверстиями, с использованием двух манометров; это более простой метод, так как используют те же отверстия, что и в трубке Пито;

- флюгером с индикатором;

- крыльчаткой или анемометром с радиальными лопатками и измерением скорости вращения.

Устройство для разметки точек измерения должно быть помещено ниже по потоку от места измерений, и полная площадь загромождения не должна быть больше 2,5% площади сечения для измерений.

Трубки для измерения скорости должны быть закреплены таким образом, чтобы они вибрировали, как можно меньше. Патрубки и электрические кабели, используемые при измерениях, должны быть расположены так, чтобы не искажать сами измерения.

Отверстия для датчиков, трубок и кабелей должны быть достаточно хорошо загерметизированы, чтобы не искажать измерения, сделанные вблизи стенки.

Геометрическая форма сечения, в котором проводят измерения, должна быть как можно более простой.

В случаях, когда число Маха превышает 0,2 (соответствует примерно 70 м/с для стандартного воздуха), используют корректирующий коэффициент, учитывающий влияние сжимаемости в формуле, по которой может быть вычислена местная скорость воздуха при измерениях трубкой Пито. В этом случае:

,

,

где  ;

;

.

.

Применимость этой формулы ограничена условием ![]() 0,3 для

0,3 для , равного 1,4.

6.2.2 Крыльчатые анемометры

Использование крыльчатых анемометров ограничено условиями, когда нет значительных пульсаций в уровнях скорости в любой точке в плоскости измерений. Они могут быть использованы при следующих условиях:

a) прибор должен быть в хорошем состоянии и откалиброван до и после испытаний авторитетом, который известен заинтересованным сторонам (приложение Е для рекомендуемой процедуры);

b) ось анемометра должна быть, насколько это возможно, параллельна оси воздуховода. Отклонение потока по отношению к оси анемометра не должно превышать 5° в любой точке измерений, если допускается погрешность в пределах 1%;

c) диаметр прибора должен быть меньше, чем 1/10 наименьшего размера измеряемого сечения;

d) если обнаружено ненормальное распределение скоростей, следует использовать анемометр меньшего диаметра и должно быть увеличено число точек измерения;

e) расстояние между центром прибора и стенкой должно быть не меньше, чем 3/4 диаметра прибора;

f) анемометр должен быть размещен на достаточно жесткой державке, чтобы предотвратить вибрации, но не искажать поток, насколько это возможно;

g) так как точность измерений сильно зависит от значения показаний и равномерности потока, то наименьшее число измерений должно быть, по крайней мере, три при вращающихся лопатках анемометра.

6.2.3 Другие приборы

Использование других приборов (т.е. трубок Вентури, анемометров с качающимися лопатками, термоанемометров и др.) рекомендовано, если скорости настолько малы, что трубки Пито или крыльчатые анемометры не могут обеспечить достаточной точности.

Условия, указанные в 6.2.2, для крыльчатого анемометра, также следует применять для приборов, упомянутых выше.

Необходимо отметить, что полную тарировку следует проводить для всего прибора, включая насадок, линии связи и индикатор.

Термоанемометры особенно часто применяют для измерений вблизи стенки.

6.3 Измерение температуры

6.3.1 Термометры

Приборы для измерения температуры должны иметь точность ±1,0°С после применения всех тарировок. Скорректированные показания должны быть записаны к ближайшим 0,5°С.

6.3.2 Размещение термометра

Измерения температуры внутри воздуховода следует проводить непосредственно в потоке воздуха чувствительным элементом, расположенным на расстоянии 1/3 от диаметра воздуховода или 100 мм от стенки в зависимости от того, что меньше. Приборы должны быть выведены из потока воздуха, когда проводят измерения характеристики вентилятора, если только не показано, что их присутствие не влияет на определение характеристики.

6.3.3 Влажность

Температуры по сухому и мокрому термометрам следует измерять в точке, которая соответствует параметрам воздуха, входящего в испытуемый воздуховод. Приборы должны быть экранированы от излучения нагретых поверхностей.

Мокрый термометр должен быть расположен в потоке воздуха со скоростью хотя бы 3 м·с. Оплетка должна быть чистой, в хорошем контакте с грушей и поддерживаться чистой водой. Относительная влажность может быть измерена с помощью прибора, который имеет точность ±2%.

6.3.4 Влияние скорости воздуха

Ошибка при измерении температуры будет увеличиваться, если чувствительный элемент для измерения температуры помещен в потоке воздуха, скорость которого превышает 60 м·с по отношению к атмосферному воздуху (число Маха 0,15). Термометр, помещенный в рабочем воздуховоде, показывает среднюю температуру, между температурой заторможенного потока и статической температурой, но ближе к температуре заторможенного потока.

Если скорость воздуха равна 25 м·с, разница между температурой заторможенного потока и статической температурой равна 0,31°С; для скорости 35 м·с

, та же разница составляет 0,61°С; а для скорости 50 м·с

разница равна 1,24°С.

Если показания снимают в сечении, где скорость меньше 25 м·с, измеренная температура равняется и температуре заторможенного потока, и статической температуре.

Поэтому рекомендуется измерение температуры заторможенного потока проводить в сечениях вверх по потоку от входа в вентилятор или от испытуемого воздуховода, а также в сечении, где скорость воздуха находится между нулем и 25 м·с, или во входной камере.

Для того, чтобы измерить среднюю температуру заторможенного потока, один или несколько чувствительных элементов должны быть помещены в выбранном сечении на вертикальном диаметре, на различной высоте симметрично от центра. Чувствительные элементы должны быть экранированы от излучения нагретых поверхностей.

Если невозможно выполнить данные требования, то чувствительные элементы могут быть размещены внутри воздуховода на горизонтальном диаметре на расстоянии, по крайней мере, 100 мм от стенки или на расстоянии 1/3 диаметра воздуховода в зависимости от того, что меньше.

6.4 Определение плотности

6.4.1 Плотность воздуха в испытательном помещении

Плотность воздуха в испытательном помещении, (кг·м) вычисляют по формуле

![]() .

.

Однако при испытаниях со стандартизированным или подобным воздуховодами влиянием водяных паров обычно пренебрегают. При температурах ниже 23°С допускается использовать следующее упрощенное выражение с ошибкой, не превышающей ±0,5%.

![]() .

.

Последнее выражение может также использоваться при испытаниях вентилятора в месте эксплуатации, если доля влажного воздуха составляет меньше, чем 1,5% массы.

6.4.2 Средняя плотность воздуха в сечении воздуховода

Средняя плотность воздуха в сечении , где среднее избыточное давление

, в паскалях и средняя температура в градусах Цельсия

может быть вычислена для высоких давлений по ISO 5801.

6.4.3 Определение давления насыщенного пара

Давление насыщенного пара в паскалях вычисляют по формуле:

![]() ,

,

где - давление насыщенного пара при температуре по мокрому термометру

;

- температура по сухому термометру;

6,66·10

°С

, если

между 0°С и 150°С;

5,94·10

°С

, если

меньше 0°С.

В таблице 1 указаны значения давления насыщенного пара с шагом 0,5°С от контакта воды или льда с воздухом в диапазоне температур от минус 4,0°С до плюс 49,5°С. Относительная влажность воздуха

также может быть непосредственно измерена, чтобы получить:

![]() ,

,

где ![]() - давление насыщенного пара при температуре по сухому термометру

- давление насыщенного пара при температуре по сухому термометру , указанное в таблице 1 с использованием

вместо

.

6.5 Измерение скорости вращения

6.5.1 Скорость вала вентилятора

Скорость вращения вала вентилятора следует измерять с постоянными интервалами во время испытаний в каждой точке характеристики, для того чтобы убедиться в том, что отклонение средней скорости вращения во время испытаний не превышает ±0,5%. Ни один из используемых приборов не должен значительно воздействовать на скорость вращения при испытаниях вентилятора.

6.5.2 Примеры возможных методов

6.5.2.1 Цифровой счетчик, измеряющий обороты за период измерений

Число измеренных импульсов за период измерений должно быть не менее 1000. Отметчик времени должен запускаться автоматически включением и выключением счетчика и задержка по времени должна быть не более 0,25% времени, нужного для расчета суммарного числа импульсов.

6.5.2.2 Счетчик оборотов

Не должно быть проскальзывания и время измерений за период должно быть не менее 60 с на измерение.

6.5.2.3 Прямое измерение механическим или электрическим тахометром

Не должно быть проскальзывания и должна быть выполнена тарировка до и после испытаний. Минимальное деление шкалы такого прибора должно быть не более 0,25% измеряемой скорости.

6.5.2.4 Стробоскоп

Должен быть откалиброван в соответствии со стандартным вращением до и после использования, если только не применяется источник, частота которого известна или измеряется с точностью ±0,25%.

6.5.2.5 Частотомер

Если вентилятор соединен напрямую с синхронным или асинхронным двигателем, то для измерения сетевой частоты и в последнем случае также для вычисления частоты проскальзывания частотомер должен иметь погрешность не более 0,5%. Также, допускается использовать цифровой прибор более низкого класса с меньшей погрешностью. Прибор для определения частоты проскальзывания следует использовать так, чтобы обеспечить непосредственный подсчет с погрешностью, не превышающей ±0,25% скорости вращения вала.

7 Определение давления вентилятора

7.1 Положение плоскости измерения давления

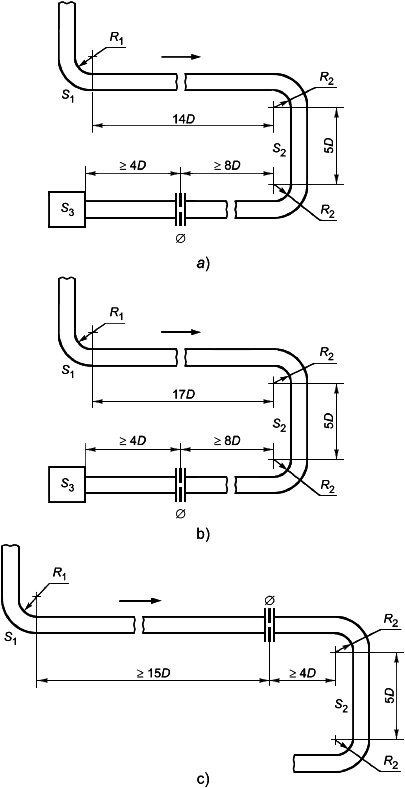

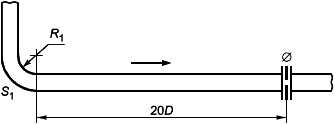

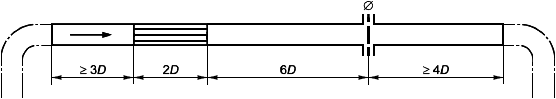

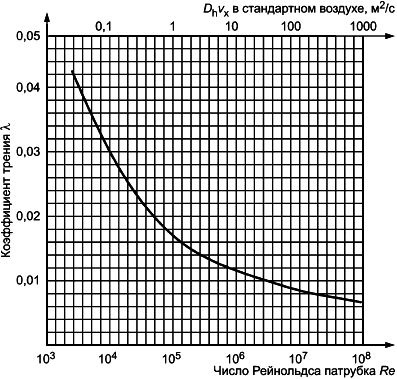

7.1.1 Для определения давления, создаваемого вентилятором, статическое давление следует измерять в плоскостях, расположенных достаточно близко ко входу и/или выходу вентилятора, чтобы вычисляемые в соответствии с известными коэффициентами трения потери давления между плоскостями измерения и вентилятором не приводили к чрезмерному увеличению ошибки при определении давления вентилятора. Коэффициенты трения для гладких вентиляционных каналов указаны в приложении D.

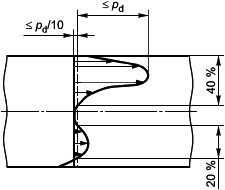

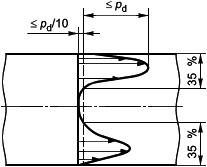

7.1.2 Перед началом испытаний в измерительном сечении должна быть проверена равномерность распределения давления. Следующие четыре случая возможны:

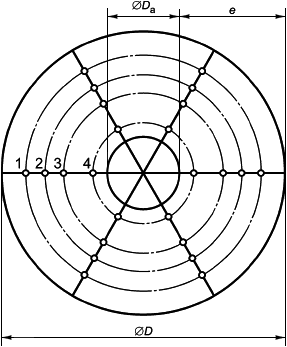

а) если разница в давлении между любыми из четырех мерных отверстий, соответствующих 7.2.2.2, менее чем 5% среднеарифметического значения, то эти мерные отверстия могут быть соединены общей трубкой, как показано на рисунке 2, и давление, измеренное таким образом, можно считать средним;

b) если разница между любым из измерений в этих четырех мерных отверстиях более 5%, но менее 10% среднеарифметического значения, то мерные отверстия должны быть заменены на трубки Пито. Они должны быть размещены в воздуховоде в местах, определенных и указанных в 7.2.2.4. При условии, что разница между показаниями каждой из этих трубок и их среднеарифметическим менее 10%, четыре отдельные трубки Пито могут быть соединены, как указано в 7.2.2.2, и измеренное давление можно считать средним;

c) если разница между любым показанием от этих четырех трубок Пито и среднеарифметическим более 10%, но менее 15%, то необходимо измерить давления во всем сечении в соответствии с требованиями 6.2.1 и расположением точек, указанных в пункте 8.4. Должно быть взято среднеарифметическое всех показаний;

d) если разница между любым из измерений в сечении и среднеарифметическим по всем измерениям превышает 15% среднего, то плоскость измерения давления должна быть признана неприемлемой для измерений.

Способ, описанный в перечислении с), может быть также использован в перечислениях а) и b).

7.1.3 Если подходящая плоскость, близкая к вентилятору, с необходимой "длиной для испытаний" была выбрана для измерения расхода воздуха, то она может быть также использована для измерения давления. Другие плоскости для измерения давления должны находиться на расстоянии не ближе от входа и не ближе

от выхода из вентилятора (см. рисунок 3). Эти расстояния могут быть меньше, если доказана равномерность потока в выбранных сечениях. Плоскость для измерения давления должна находиться на расстоянии

вниз по потоку от любого изгиба, расширения или сужения воздуховода, которые могут вызывать отрыв течения или каким-либо другим образом влиять на равномерность распределения давления. Вентилятор следует испытывать, включая все элементы, такие как входные коробки, клапаны, диффузоры и др. Во всех случаях в плоскости, выбранной для измерений давления, средняя скорость воздуха могла быть определена либо вычислениями по другим измерениям, либо прямым измерением поля скоростей.

7.1.4 Если вентилятор своим входом или выходом присоединен непосредственно к испытательной камере, то плоскость измерения давления должна находиться как можно ближе к торцу испытательной камеры так, чтобы точки измерения давления находились в "мертвой зоне", где нет значительной скорости воздуха.

7.2 Измерение давления вентилятора

7.2.1 Общие положения

Необходимо обратить особое внимание и убедиться, что измерения статического давления на сторонах входа и выхода из вентилятора выполняются относительно атмосферного давления или относительно существующего давления в помещении, где проводят испытания. Если это невозможно, следует использовать метод, описанный в 7.2.3.4.

7.2.2 Измерение статического давления вентилятора в месте эксплуатации

7.2.2.1 Данные измерения следует проводить с использованием манометров, как описано в 6.1.2-6.1.4, с использованием мерных отверстий в стенке или с определением статического давления по трубке Пито, как описано в 7.1.2.

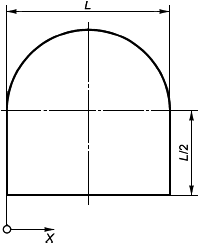

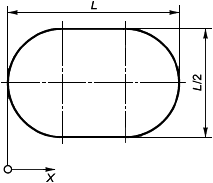

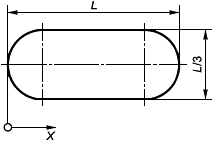

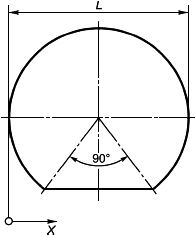

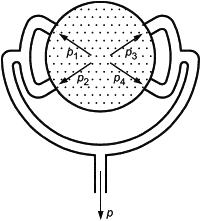

7.2.2.2 При условии достаточно равномерного потока (см. перечисление а) 7.1.2) без закрутки или отрыва статическое давление может быть измерено с использованием четырех мерных отверстий (см. рисунок 2), равномерно распределенных по периметру цилиндрического вентиляционного канала (и в середине сторон в случае прямоугольного вентиляционного канала) (см. рисунок 4), при условии, что мерные отверстия сделаны заподлицо и не имеют неровностей внутри, а также при условии, что стенки вентиляционного канала гладкие, чистые и не имеют шероховатостей или перегибов (см. рисунок 5).

7.2.2.3 Следует убедиться, что во всех трубках и соединениях нет утечек и засорения.

Перед началом выполнения любой серии экспериментов давление в каждом из четырех мерных отверстий должно быть измерено отдельно при максимальной производительности. Если какое-то из четырех измерений находится вне диапазона, равного 5% нормированного давления вентилятора, то мерные отверстия и соединения с манометром должны быть проверены на дефекты и, если они не обнаружены, необходимо проверить равномерность потока.

Таблица 1 - Давление насыщенного водяного пара как функция температуры мокрого термометра

Температура, | Давление насыщенного водяного пара | |||||||||

0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |

-4 | 4,55 | 4,51 | 4,48 | 4,44 | 4,41 | 4,37 | 4,35 | 4,31 | 4,28 | 4,24 |

-3 | 4,89 | 4,87 | 4,83 | 4,79 | 4,76 | 4,72 | 4,68 | 4,65 | 4,61 | 4,59 |

-2 | 5,28 | 5,24 | 5,20 | 5,16 | 5,12 | 5,08 | 5,04 | 5,01 | 4,97 | 4,93 |

-1 | 5,68 | 5,64 | 5,60 | 5,56 | 5,52 | 5,47 | 5,44 | 5,39 | 5,36 | 5,32 |

0 | 6,11 | 6,07 | 6,03 | 5,97 | 5,93 | 5,89 | 5,84 | 5,80 | 5,76 | 5,72 |

0 | 6,11 | 6,16 | 6,19 | 6,24 | 6,29 | 6,33 | 6,37 | 6,43 | 6,47 | 6,52 |

+1 | 6,56 | 6,61 | 6,67 | 6,71 | 6,76 | 6,80 | 6,85 | 6,91 | 6,96 | 7,00 |

+2 | 7,05 | 7,11 | 7,16 | 7,21 | 7,25 | 7,31 | 7,36 | 7,41 | 7,47 | 7,52 |

+3 | 7,57 | 7,63 | 7,68 | 7,73 | 7,79 | 7,85 | 7,91 | 7,96 | 8,01 | 8,08 |

+4 | 8,13 | 8,19 | 8,24 | 8,31 | 8,36 | 8,43 | 8,48 | 8,53 | 8,60 | 8,65 |

+5 | 8,72 | 8,79 | 8,84 | 8,91 | 8,96 | 9,03 | 9,09 | 9,16 | 9,21 | 9,28 |

+6 | 9,35 | 9,41 | 9,48 | 9,53 | 9,61 | 9,68 | 9,75 | 9,81 | 9,88 | 9,95 |

+7 | 10,01 | 10,08 | 10,15 | 10,23 | 10,29 | 10,36 | 10,43 | 10,51 | 10,57 | 10,65 |

+8 | 10,72 | 10,80 | 10,87 | 10,95 | 11,01 | 11,09 | 11,17 | 11,24 | 11,32 | 11,40 |

+9 | 11,48 | 11,55 | 11,63 | 11,71 | 11,79 | 11,87 | 11,95 | 12,03 | 12,11 | 12,19 |

+10 | 12,27 | 12,36 | 12,44 | 12,52 | 12,61 | 12,69 | 12,77 | 12,87 | 12,95 | 13,04 |

+11 | 13,12 | 13,21 | 13,29 | 13,39 | 13,47 | 13,56 | 13,65 | 13,75 | 13,84 | 13,93 |

+12 | 14,01 | 14,11 | 14,20 | 14,29 | 14,39 | 14,48 | 14,59 | 14,68 | 14,77 | 14,87 |

+13 | 14,97 | 15,07 | 15,17 | 15,27 | 15,36 | 15,47 | 15,57 | 15,67 | 15,77 | 15,88 |

+14 | 15,97 | 16,08 | 16,19 | 16,29 | 16,40 | 16,51 | 16,61 | 16,72 | 16,83 | 16,93 |

+15 | 17,04 | 17,16 | 17,27 | 17,37 | 17,49 | 17,60 | 17,72 | 17,83 | 17,96 | 18,05 |

+16 | 18,17 | 18,29 | 18,41 | 18,52 | 18,64 | 18,76 | 18,88 | 19,00 | 19,12 | 19,25 |

+17 | 19,37 | 19,49 | 19,61 | 19,73 | 19,87 | 19,99 | 20,12 | 20,24 | 20,37 | 20,51 |

+18 | 20,63 | 20,76 | 20,89 | 21,03 | 21,16 | 21,29 | 21,43 | 21,56 | 21,69 | 21,83 |

+19 | 21,96 | 22,11 | 22,24 | 22,39 | 22,52 | 22,67 | 22,80 | 22,95 | 23,09 | 23,23 |

+20 | 23,37 | 23,52 | 23,67 | 23,81 | 23,96 | 24,11 | 24,25 | 24,41 | 24,56 | 24,71 |

+21 | 24,87 | 25,01 | 25,17 | 25,32 | 25,48 | 25,64 | 25,80 | 29,95 | 26,11 | 26,27 |

+22 | 26,43 | 26,60 | 26,76 | 26,92 | 27,08 | 27,25 | 27,41 | 27,59 | 27,75 | 27,92 |

+23 | 28,09 | 28,25 | 28,43 | 28,60 | 28,77 | 29,95 | 28,12 | 29,31 | 29,48 | 29,65 |

+24 | 29,84 | 30,01 | 30,19 | 30,37 | 30,66 | 30,75 | 30,92 | 31,11 | 31,29 | 31,48 |

+25 | 31,68 | 31,87 | 32,05 | 32,24 | 32,44 | 32,63 | 32,83 | 33,01 | 33,21 | 33,41 |

+26 | 33,61 | 33,81 | 34,01 | 34,21 | 34,41 | 34,61 | 34,83 | 35,03 | 35,24 | 35,44 |

+27 | 35,65 | 35,87 | 36,08 | 36,28 | 36,49 | 36,71 | 36,93 | 37,15 | 37,36 | 37,57 |

+28 | 37,80 | 38,03 | 38,24 | 38,47 | 38,69 | 38,92 | 39,15 | 39,37 | 39,60 | 39,83 |

+29 | 40,05 | 40,29 | 40,52 | 40,76 | 41,00 | 41,23 | 41,47 | 41,71 | 41,95 | 42,19 |

+30 | 42,43 | 42,68 | 42,92 | 43,17 | 43,41 | 43,67 | 43,92 | 44,17 | 44,43 | 44,68 |

+31 | 44,93 | 45,19 | 45,44 | 45,71 | 45,96 | 46,23 | 46,49 | 46,75 | 47,01 | 47,28 |

+32 | 47,56 | 47,83 | 48,09 | 48,37 | 48,64 | 48,92 | 49,19 | 49,47 | 49,75 | 50,03 |

+33 | 50,31 | 50,60 | 50,88 | 51,16 | 51,45 | 51,73 | 52,03 | 52,32 | 52,61 | 52,91 |

+34 | 53,20 | 53,51 | 53,80 | 54,11 | 54,40 | 54,71 | 55,01 | 55,32 | 55,63 | 55,93 |

+35 | 56,24 | 56,55 | 56,87 | 57,17 | 57,49 | 57,81 | 58,13 | 58,45 | 58,77 | 59,11 |

+36 | 59,43 | 59,76 | 60,08 | 60,41 | 60,75 | 61,08 | 61,41 | 61,75 | 62,08 | 62,43 |

+37 | 62,77 | 63,11 | 63,45 | 63,80 | 64,15 | 64,49 | 64,85 | 65,20 | 65,56 | 65,91 |

+38 | 66,27 | 66,63 | 66,99 | 67,35 | 67,72 | 68,08 | 68,45 | 68,83 | 69,19 | 69,56 |

+39 | 69,95 | 70,32 | 70,69 | 71,07 | 71,45 | 71,84 | 72,23 | 72,61 | 73,00 | 73,39 |

+40 | 73,79 | 74,17 | 74,57 | 74,97 | 75,37 | 75,77 | 76,17 | 76,59 | 76,99 | 77,40 |

+41 | 77,81 | 78,23 | 78,64 | 79,05 | 79,47 | 79,89 | 80,32 | 80,73 | 81,16 | 81,69 |

+42 | 82,03 | 82,45 | 82,89 | 83,32 | 83,76 | 84,20 | 84,64 | 85,08 | 85,53 | 85,97 |

+43 | 86,43 | 86,88 | 87,33 | 87,79 | 88,25 | 88,71 | 89,17 | 89,64 | 90,11 | 90,57 |

+44 | 91,04 | 91,52 | 91,99 | 92,47 | 92,95 | 93,43 | 93,91 | 94,40 | 94,88 | 95,37 |

+45 | 95,87 | 96,36 | 96,85 | 97,35 | 97,85 | 98,36 | 98,85 | 99,36 | 99,88 | 100,39 |

+46 | 100,89 | 101,41 | 101,93 | 102,45 | 102,97 | 103,51 | 104,04 | 104,57 | 105,09 | 105,63 |

+47 | 106,17 | 106,71 | 107,25 | 107,79 | 108,33 | 108,89 | 109,44 | 109,99 | 110,55 | 111,11 |

+48 | 111,67 | 112,23 | 112,80 | 113,37 | 113,93 | 114,51 | 115,08 | 115,65 | 116,24 | 116,83 |

+49 | 117,41 | 118,00 | 118,59 | 119,17 | 119,79 | 120,37 | 120,99 | 121,57 | 122,19 | 122,80 |

7.2.2.4 В плоскости измерения давления в цилиндрическом воздуховоде должно быть выбрано не менее четырех точек, равномерно и симметрично расположенных относительно оси, на расстоянии примерно 1/8 диаметра воздуховода от стенки или, в случае прямоугольного воздуховода 1/8 ширины воздуховода от стенки в центре каждой стороны. При установившемся течении статическое давление измеряют в каждой точке и усредняют.

7.2.2.5 При расположении плоскости измерения давления, близкой к входу или выходу из вентилятора в камере, статическое давление допускается измерять с помощью как мерных отверстий в стенке, так и трубки Пито для передачи статического давления к манометру.

7.2.3 Различия между типами установок

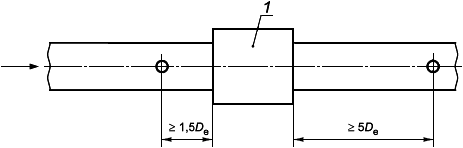

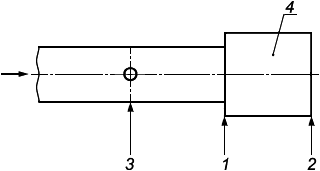

1 - к манометру; 2 - воздуховод

Рисунок 2 - Соединение мерных отверстий для получения среднего статического давления в цилиндрическом воздуховоде (показано подключение к одному общему манометру)

1 - вентилятор

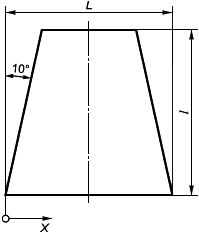

Рисунок 3 - Положение плоскостей измерения давления при испытаниях вентилятора в месте эксплуатации

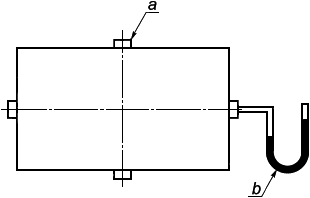

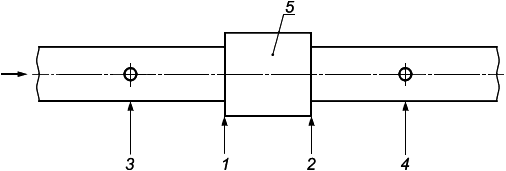

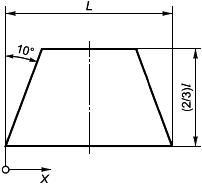

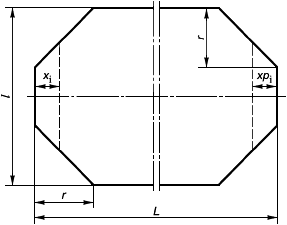

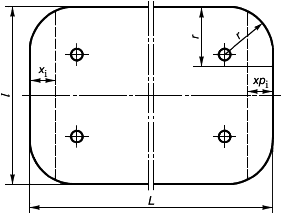

а - не менее четырех отверстий, расположенных под углом 90° друг к другу, в середине каждой стенки; b - необходимо измерить статическое давление в каждом мерном отверстии. Используют среднее значение измерений как статическое давление в плоскости

Рисунок 4 - Положение мерных отверстий для получения среднего статического давления в прямоугольном вентиляционном канале (показано раздельное подключение манометров)

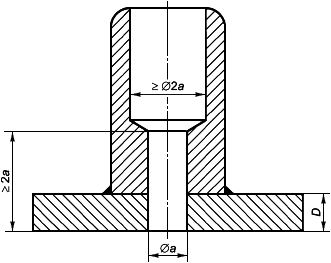

- толщина стенки воздуховода

Рисунок 5 - Устройство мерных отверстий в стенке

7.2.3.1 Общие положения

ISO 5801 приводит четыре типа установок, в соответствии с которыми можно получать различные характеристики вентилятора:

- тип А: свободный вход, свободный выход;

- тип В: свободный вход, воздуховод на выходе;

- тип С: воздуховод на входе, свободный выход;

- тип D: воздуховод на входе и на выходе.

При испытаниях необходимо убедиться, что в установках типов А и В входы действительно свободны. Нарушение этого условия может привести к дополнительному неучтенному сопротивлению. Требования к необходимому свободному пространству приведены в ISO 5801.

7.2.3.2 Установка типа А

Настоящий стандарт описывает методы измерения производительности и давления для испытания вентиляторов, установленных в вентиляционных каналах на месте эксплуатации и, следовательно, установки типа А нехарактерны в этом случае.

7.2.3.3 Установка типа В

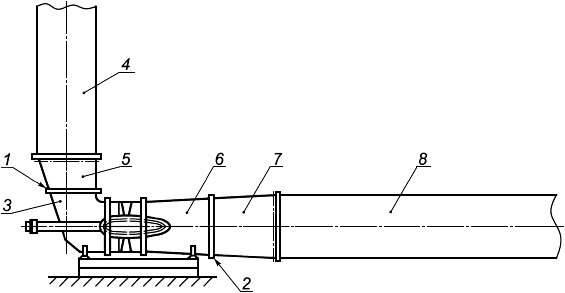

Если вентилятор установлен в качестве нагнетающего вентилятора по схеме В (см. рисунок 6), среднее давление в выбранном сечении на выходе из вентилятора следует измерять по манометру в соответствии с 7.2.2.

3 - вентилятор

Рисунок 6 - Установка типа В

Измеряемое (или эффективное) давление вентилятора в этом случае определяется как избыточное давление торможения

на выходе из вентилятора минус избыточное давление торможения

на входе в вентилятор (в этом случае ноль).

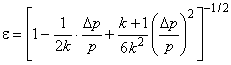

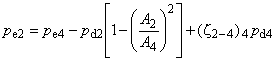

Избыточное давление торможения вычисляют по формуле

![]() ,

,

где коэффициент Маха в любом сечении

вычисляют по формуле

![]()

А значение местного числа Маха в любом сечении вычисляют по формуле

.

.

Если воздух можно считать несжимаемым (2000 Па,

![]() 0,15 или по соглашению между испытателем и заказчиком), то

0,15 или по соглашению между испытателем и заказчиком), то ![]() 1 и применим следующий метод.

1 и применим следующий метод.

Избыточное давление на выходе вентилятора вычисляют сложением потерь на трение

![]() в выходном участке канала и избыточного давления

в выходном участке канала и избыточного давления (смотрите приложение D) в измерительном сечении на выходе из вентилятора. Должна быть введена также поправка для разницы площадей в поперечных сечениях, если она свыше 7%.

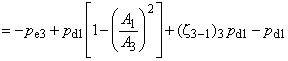

Статическое давление вычисляют по формуле

.

.

Обычное динамическое давление в любом сечении воздуховода вычисляют по формуле

,

,

где ![]() .

.

Полное давление вентилятора вычисляют по формуле

![]() ;

; ,

,

где  .

.

Статическое давление вентилятора вычисляют по формуле

![]() .

.

Пример - ![]() 0 Па;

0 Па; ![]() 932 Па;

932 Па; ![]() 60 Па;

60 Па; ![]() 10

10 ![]() ;

; ![]() 1;

1; 1,2

![]() ;

; ![]() 60 Па;

60 Па; ![]() 0,35;

0,35; ![]() .

.

Тогда 932-0+0,35х60+60х1,0=1013 Па.

Если 2000 Па и/или

![]() 0,15, применяют методы, описанные в ISO 5801:1997 (пункты 14.4.1-14.9.1 и подраздел 33).

0,15, применяют методы, описанные в ISO 5801:1997 (пункты 14.4.1-14.9.1 и подраздел 33).

7.2.3.4 Установка типа С

В случае, если вентилятор установлен в качестве вытяжного вентилятора по схеме С (см. рисунок 7), среднее избыточное давление в исследуемом сечении на входе в вентилятор следует измерять в соответствии с 7.2.2.

4 - вентилятор

Рисунок 7 - Установка типа С

Измеряемое (или эффективное) давление в этом случае определяется как статическое давление вентилятора , определяемое как избыточное давление торможения

на выходе из вентилятора (в этом случае 0) минус избыточное давление торможения

на входе вентилятора.

Избыточное давление торможения вычисляют по формуле

![]() ,

,

где - коэффициент числа Маха в любом сечении

, вычисляемый по формуле

![]()

- значение местного числа Маха в любом сечении, вычисляемое по формуле

.

.

Если воздух можно считать несжимаемым (2000 Па,

![]() 0,15 или по соглашению между испытателем и заказчиком), то

0,15 или по соглашению между испытателем и заказчиком), то ![]() 1 и применяют следующий метод.

1 и применяют следующий метод.

Избыточное давление на входе вентилятора определяется вычитанием потерь давления на трение

![]() (приложение D) из избыточного давления в измерительном сечении на входе в вентилятор. Допускается поправка для любой разницы в площадях поперечных сечений в двух плоскостях до 14%.

(приложение D) из избыточного давления в измерительном сечении на входе в вентилятор. Допускается поправка для любой разницы в площадях поперечных сечений в двух плоскостях до 14%.

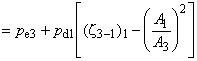

Формула для избыточного давления

,

,

где

и

и  .

.

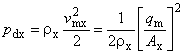

Обычное динамическое давление в любом месте в воздуховоде вычисляют по формуле

,

,

где ![]() ,

,

и статическое давление вентилятора вычисляют по формуле

![]()

![]() .

.

Давление вентилятора вычисляют по формуле

![]() .

.

Примечание - будет отрицательным и численно большим, чем отрицательные члены выражения; следовательно

будет положительным.

Пример - ![]() 0 Па;

0 Па; ![]() -1000 Па;

-1000 Па; ![]() 10

10 ![]() ;

; ![]() 1;

1; 1,2

![]() ;

; ![]() 60 Па;

60 Па; ![]() ;

; ![]() 0,2.

0,2.

Тогда 1000+0+0,2·60-60·1,0=952 Па.

Если 2000 Па и/или

![]() 0,15, следует применять методы, описанные в ISO 5801:1997 (пункты 14.4.1-14.9.1 и подраздел 34).

0,15, следует применять методы, описанные в ISO 5801:1997 (пункты 14.4.1-14.9.1 и подраздел 34).

7.2.3.5 Установка типа D

В случае, если вентилятор встроен в вентиляционную систему по схеме D (см. рисунок 8), среднее избыточное давление в измерительных сечениях на выходе и входе вентилятора следует измерять в соответствии с 7.2.2.

5 - вентилятор

Рисунок 8 - Установка типа D

Измеряемое давление в этом случае есть полное давление вентилятора, определяемое как избыточное давление торможения на выходе из вентилятора минус избыточное давление торможения

на входе в вентилятор.

Избыточное давление торможения вычисляют по формуле

![]() .

.

Избыточное давление торможения вычисляют по формуле

![]() .

.

где - коэффициент числа Маха в любом сечении

, вычисляемый по формуле

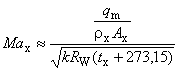

![]()

- приблизительное значение местного числа Маха в этом сечении, вычисляемое по формуле

.

.

Если воздух можно считать несжимаемым (2000 Па,

![]() 0,15 или по соглашению между испытателем и заказчиком), то

0,15 или по соглашению между испытателем и заказчиком), то ![]() 1 и применяют следующий метод.

1 и применяют следующий метод.

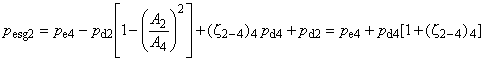

![]() .

.

Давление, создаваемое вентилятором, вычисляют по формуле (см. 7.2.3.2 и 7.2.3.3)

![]()

![]()

![]() ,

,

где

;

;

и  (см. приложение D).

(см. приложение D).

Статическое давление вентилятора вычисляют по формуле

![]()

![]()

![]() .

.

Пример - (все давления - в паскалях)

![]() 520 Па;

520 Па; ![]() 60 Па;

60 Па; -390 Па;

1,2

![]() ;

; ![]() 50 Па;

50 Па; ![]() и

и ![]() ;

; ![]() 0,35;

0,35; ![]() 0,26.

0,26.

Тогда 520-0+0,35х60+60х1,0-(-390)+0+0,26х50-50х1,0=954 Па.

Если 2000 Па и/или

![]() 0,15, то следует применять методы, описанные в ISO 5801:1997 (пункты 14.4.1-14.9.1 и подразделы 33, 34, 35).

0,15, то следует применять методы, описанные в ISO 5801:1997 (пункты 14.4.1-14.9.1 и подразделы 33, 34, 35).

7.2.3.6 Встроенные вентиляторы, используемые в шахтах

В случае шахтного вентилятора обычно нет возможности измерять избыточное давление в воздуховодах на каждой стороне вентилятора относительно внешнего давления; разницу избыточных давлений между выходом и входом для такого вентилятора следует измерять следующим способом.

Избыточное давление в измерительном сечении на входе в вентилятор измеряют с помощью перемещаемого насадка относительно статического давления в центре измерительного сечения на выходе из вентилятора, который подключен к дифференциальному манометру (

обычно отрицательное). Избыточное давление

в измерительном сечении на выходе вентилятора относительно статического давления в центре измерительного сечения на входе вентилятора измеряют таким же образом (

обычно положительное).

Избыточное давление в центральной точке измерительного сечения на выходе вентилятора определяется относительно избыточного давления в центральной точке измерительного сечения на входе вентилятора (

обычно положительное).

Значение вычисляют по следующей формуле

![]() .

.

Давление вентилятора вычисляют по следующей формуле

![]()

![]() .

.

Примечание - Предполагается, что скорости в шахтных воздуховодах невысокие и 0,1.

8 Определение расхода

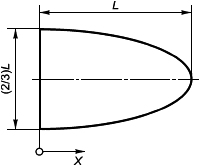

8.1 Выбор метода измерений

Расход в сечении воздуховода может быть измерен двумя способами: либо определением скорости в различных точках этого сечения и вычислением средней скорости; либо измерением перепада давлений в расходомерных устройствах, таких как измерительная диафрагма, труба Вентури, сопла. Выбор метода измерений должен быть основан на следующих соображениях.

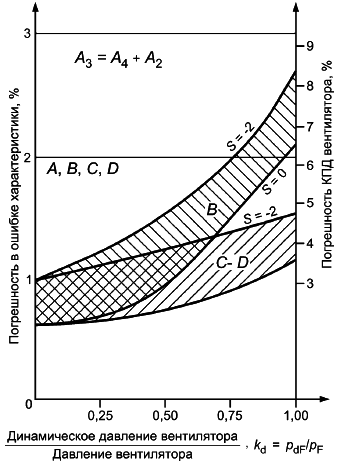

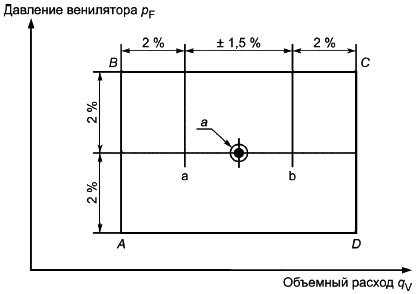

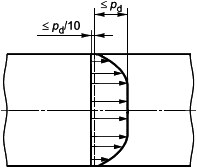

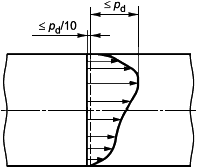

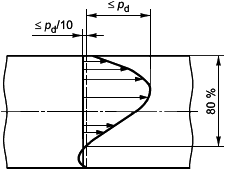

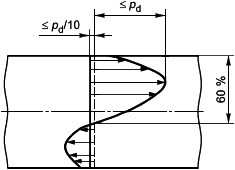

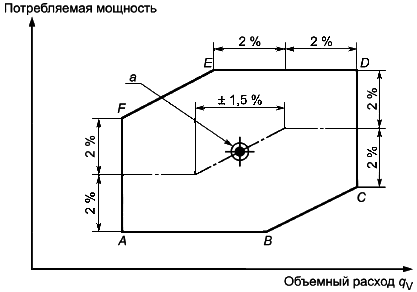

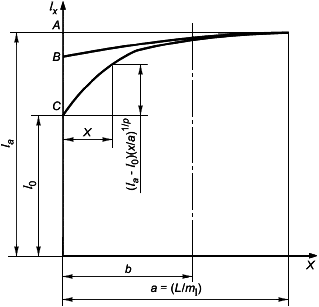

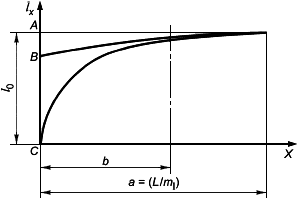

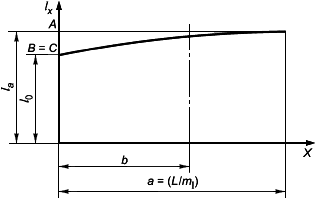

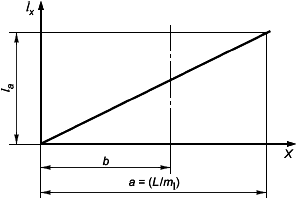

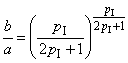

a) измерения, производимые определением поля скоростей, могут требовать много времени и аккуратной работы, но во многих случаях это единственные подходящие методы. Желательно предварительно провести измерения для определения условий (количество измерений и продолжительность наблюдения), при которых следует проводить данные измерения;