ГОСТ 10921-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЕНТИЛЯТОРЫ РАДИАЛЬНЫЕ И ОСЕВЫЕ

Методы аэродинамических испытаний

Radial and axial fans. Methods of aerodynamic tests

МКС 23.120

ОКП 48 6100

Дата введения 2019-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование", Обществом с ограниченной ответственностью "Завод вентиляционного оборудования "ИННОВЕНТ" совместно с Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 октября 2018 г. N 764-ст межгосударственный стандарт ГОСТ 10921-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2019 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ISO 5801:2007* "Вентиляторы промышленные. Определение характеристик с использованием стандартных воздуховодов" ("Industrial fans - Performance testing using standardized airways", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВЗАМЕН ГОСТ 10921-90

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт устанавливает методы аэродинамических испытаний промышленных вентиляторов на стандартизированных аэродинамических стендах. Стандарт разработан на основе ГОСТ 10921-90 "Вентиляторы радиальные и осевые. Методы аэродинамических испытаний" и дополнен материалами, приведенными в ISO 5801 "Вентиляторы промышленные. Определение характеристик с использованием стандартных воздуховодов".

Предложены четыре типа аэродинамических стендов, которые имитируют все возможные реальные условия работы вентиляторов в различных системах.

По сравнению с ГОСТ 10921-90 более подробно рассмотрены различные варианты стендов. Предложены новые конструкции расходомерных устройств. Уточнены параметры отдельных элементов стендов. Регламентированы расположения измерительных сечений, в которых устанавливают приемники давления для определения производительности вентилятора и создаваемого давления. Введены жесткие требования для условий проведения испытаний в помещении.

Регламентированы также аэродинамические параметры вентиляторов. Вводятся обозначения размерных и безразмерных параметров, которые полностью согласуются с аналогичными данными, принятыми в отечественных и международных стандартах, и широко используются в научно-технической литературе.

1 Область применения

Настоящий стандарт распространяется на промышленные вентиляторы радиальные одно- и двусторонние, на осевые одно- и многоступенчатые с диаметрами рабочих колес от 0,05 до 5,0 м, предназначенные для систем вентиляции и кондиционирования, а также для других производственных целей, создающие полное давление до 30 кПа при плотности перемещаемой среды на входе 1,2 кг/м.

Стандарт устанавливает методы получения аэродинамических характеристик вентиляторов на стандартизированных испытательных стендах. Методы могут быть использованы также для испытаний диаметральных, диагональных, канальных и крышных вентиляторов.

Стандарт не распространяется на струйные вентиляторы и бытовые вентиляторы, создающие циркуляцию: потолочные, настольные.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.586.1-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкости и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.2-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкости и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.2.062-81 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.3.002-2014 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.018-79 Система стандартов безопасности труда. Системы вентиляционные. Методы аэродинамических испытаний

ГОСТ 7217-87 Машины электрические вращающиеся. Двигатели асинхронные. Методы испытаний

ГОСТ 10159-79 Машины электрические вращающиеся коллекторные. Методы испытаний

ГОСТ 10616-90 Вентиляторы радиальные и осевые. Размеры и параметры

ГОСТ 31353.2-2007 (ИСО 13347-2:2004) Шум машин. Вентиляторы промышленные. Определение уровней звуковой мощности в лабораторных условиях. Часть 2. Реверберационный метод

ГОСТ ISO 5802-2012 Вентиляторы промышленные. Испытания в условиях эксплуатации

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 8.811-2012 Государственная система обеспечения единства измерений. Таблицы психрометрические. Построение, содержание, расчетные соотношения

ГОСТ Р 8.899-2015 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Аттестация методики измерений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 воздух: Воздух или другой газ, кроме случая, когда оговорено, что это атмосферный воздух.

3.2 корпус: Неподвижная часть вентилятора, которая формирует и направляет поток воздуха от входа в вентилятор к его выходу.

3.3 камера: Часть воздушной системы или воздуховод, в котором скорость воздуха мала по сравнению со скоростью на входе или выходе из вентилятора.

3.4 помещение для испытаний: Комната или другое место, защищенное от неконтролируемых потоков тепла и воздуха, в котором находятся вентилятор, воздуховоды, измерительные приборы и оборудование для испытаний.

3.5 температура : Температура воздуха или среды по шкале Цельсия, измеренная датчиком температуры.

3.6 абсолютная температура воздуха : Термодинамическая температура по шкале Кельвина, измеренная от абсолютного нуля температуры:

![]() .

.

3.7 температура по сухому термометру ![]() : Температура воздуха, измеренная сухим датчиком температуры в помещении, в котором проводятся испытания, около входа в вентилятор или канал.

: Температура воздуха, измеренная сухим датчиком температуры в помещении, в котором проводятся испытания, около входа в вентилятор или канал.

3.8 температура по мокрому термометру ![]() : Температура, измеренная датчиком температуры, покрытым влажным тампоном и помещенным в поток.

: Температура, измеренная датчиком температуры, покрытым влажным тампоном и помещенным в поток.

3.9 газовая постоянная ![]() : Определяется из уравнения состояния идеального газа:

: Определяется из уравнения состояния идеального газа:

![]() ,

,

где - плотность воздуха;

![]() - атмосферное барометрическое давление (абсолютное).

- атмосферное барометрическое давление (абсолютное).

3.10 температура торможения ![]() : Температура в помещении, в котором проводится эксперимент.

: Температура в помещении, в котором проводится эксперимент.

3.11 температура торможения потока на входе в вентилятор : Температура потока за вспомогательным вентилятором на входе в испытуемый вентилятор.

3.12 температура торможения потока на выходе из вентилятора ![]() : Температура потока за испытуемым вентилятором.

: Температура потока за испытуемым вентилятором.

3.13 показатель адиабаты ![]() : Для идеального газа и адиабатического процесса:

: Для идеального газа и адиабатического процесса:

![]() .

.

Для воздуха ![]() 1,4.

1,4.

3.14 удельная теплоемкость для идеального газа при постоянном давлении ![]() :

:

![]() .

.

3.15 удельная теплоемкость для идеального газа при постоянном объеме ![]() :

:

![]() .

.

3.16 абсолютное давление в точке ![]() : Давление торможения в точке, измеренное от абсолютного нуля, в покое по отношению к окружающей среде.

: Давление торможения в точке, измеренное от абсолютного нуля, в покое по отношению к окружающей среде.

3.17 атмосферное давление ![]() : Абсолютное давление свободной атмосферы в помещении на средней высоте расположения вентилятора.

: Абсолютное давление свободной атмосферы в помещении на средней высоте расположения вентилятора.

3.18 диаметр рабочего колеса вентилятора ![]() : Диаметр колеса вентилятора, определенный по концам лопаток.

: Диаметр колеса вентилятора, определенный по концам лопаток.

3.19 площадь входа в вентилятор ![]() : Площадь входного отверстия в вентилятор.

: Площадь входного отверстия в вентилятор.

3.20 площадь выхода из вентилятора ![]() : По соглашению большая площадь в плоскости выхода из корпуса вентилятора без исключения площади двигателей, обтекателей или других элементов.

: По соглашению большая площадь в плоскости выхода из корпуса вентилятора без исключения площади двигателей, обтекателей или других элементов.

3.21 объемная производительность вентилятора ![]() : Осредненный объемный расход воздуха, проходящий через вентилятор в единицу времени с учетом сжимаемости.

: Осредненный объемный расход воздуха, проходящий через вентилятор в единицу времени с учетом сжимаемости.

3.22 динамическое давление вентилятора ![]() : Условное давление на выходе из вентилятора, рассчитанное по среднерасходной скорости

: Условное давление на выходе из вентилятора, рассчитанное по среднерасходной скорости .

![]() .

.

3.23 полное давление, создаваемое вентилятором ![]() : Разница между абсолютными давлениями торможения на выходе из вентилятора и на входе в него или представленное суммой статического

: Разница между абсолютными давлениями торможения на выходе из вентилятора и на входе в него или представленное суммой статического ![]() и динамического

и динамического ![]() давлений вентилятора в соответствии с формулой

давлений вентилятора в соответствии с формулой

![]() .

.

3.24 статическое давление, создаваемое вентилятором ![]() : Условное давление, определяемое как разность между полным давлением и динамическим давлением вентилятора, скорректированным на коэффициент учета сжимаемости в выходном сечении вентилятора:

: Условное давление, определяемое как разность между полным давлением и динамическим давлением вентилятора, скорректированным на коэффициент учета сжимаемости в выходном сечении вентилятора:

![]() .

.

3.25 полезная мощность вентилятора по полному давлению ![]() : Полезная мощность вентилятора по полному давлению, передаваемая газу в процессе политропического сжатия.

: Полезная мощность вентилятора по полному давлению, передаваемая газу в процессе политропического сжатия.

3.26 полезная мощность вентилятора по статическому давлению ![]() : Полезная (гидравлическая) мощность вентилятора по статическому давлению, передаваемая газу в процессе политропического сжатия.

: Полезная (гидравлическая) мощность вентилятора по статическому давлению, передаваемая газу в процессе политропического сжатия.

3.27 потребляемая вентилятором мощность ![]() : Мощность, подведенная к валу колеса вентилятора.

: Мощность, подведенная к валу колеса вентилятора.

3.28 частота вращения рабочего колеса : Количество оборотов рабочего колеса в минуту.

3.29 окружная скорость рабочего колеса вентилятора : Окружная скорость концов лопаток колеса, вычисляемая по формуле

![]() .

.

3.30 скорость потока : Скорость потока воздуха в точке, средняя скорость воздуха.

3.31 полный КПД вентилятора : Отношение полезной мощности вентилятора по полному давлению

![]() к потребляемой мощности

к потребляемой мощности ![]() .

.

3.32 статический КПД вентилятора ![]() : Отношение полезной мощности по статическому давлению

: Отношение полезной мощности по статическому давлению ![]() к потребляемой мощности

к потребляемой мощности ![]() .

.

3.33 коэффициент производительности вентилятора : Безразмерная величина, вычисляемая по формуле

![]() ,

,

где - ометаемая площадь рабочего колеса,

![]() .

.

3.34 коэффициент полного давления вентилятора : Безразмерная величина, вычисляемая по формуле

![]() .

.

3.35 коэффициент статического давления вентилятора ![]() : Безразмерная величина, вычисляемая по формуле

: Безразмерная величина, вычисляемая по формуле

![]() .

.

3.36 коэффициент динамического давления вентилятора ![]() : Безразмерная величина, вычисляемая по формуле

: Безразмерная величина, вычисляемая по формуле

![]() .

.

3.37 коэффициент потребляемой мощности вентилятора : Безразмерный коэффициент, вычисляемый по формуле

![]() .

.

4 Обозначения

В настоящем стандарте приведены следующие обозначения:

| - ширина измерительной камеры, м; |

| - удельная теплоемкость при постоянном давлении, Дж·кг |

| - удельная теплоемкость при постоянном объеме, Дж·кг |

| - диаметр рабочего колеса вентилятора, м; |

| - диаметр трубопровода/камеры в измерительном сечении 1 (2), м; |

| - диаметр корпуса осевого вентилятора, м; |

| - диаметр входа в вентилятор, м; |

| - диаметр выходного сечения вентилятора, м; |

| - диаметр измерительного сечения расходомерного устройства, м; |

- ометаемая площадь рабочего колеса, м | |

| - площадь поперечного сечения измерительной камеры, м |

| - площадь входа в вентилятор, м |

| - площадь выхода из вентилятора, м |

| - ускорение свободного падения, м·с |

| - высота измерительной камеры, м; |

- длина трубопровода, м; | |

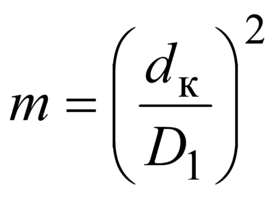

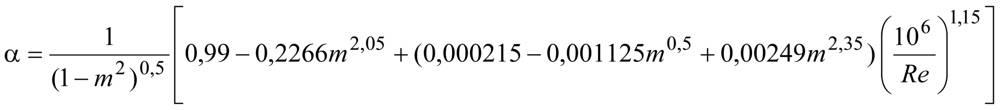

| - коэффициент сужения расходомера; |

| - крутящий момент на валу балансирного динамометра, Н·м; |

| - нулевой момент балансирного динамометра, Н·м; |

- частота вращения рабочего колеса вентилятора, об·мин | |

| - мощность, подведенная к валу рабочего колеса, Вт; |

| - мощность, подведенная к вспомогательному вентилятору, Вт; |

| - полезная мощность вентилятора по полному давлению, Вт; |

| - полезная мощность вентилятора по статическому давлению, Вт; |

| - потери мощности в передаче и подшипниках вентилятора, Вт; |

| - мощность, подведенная к электродвигателю привода, Вт; |

| - абсолютное давление торможения в точке, Па; |

| - атмосферное барометрическое давление (абсолютное) в помещении, Па; |

| - динамическое давление вентилятора, Па; |

| - полное давление вентилятора, Па; |

| - разность давлений в расходомерном устройстве, Па; |

| - разность абсолютных статических давлений за вентилятором и перед ним, Па; |

| - статическое давление вентилятора, Па; |

| - объемная производительность вентилятора, м |

| - газовая постоянная, Дж/(кг·К); |

- степень повышения давления в вентиляторе; | |

| - температура окружающего воздуха, °С; |

| - температура по сухому термометру, °С; |

| - температура по мокрому термометру, °С; |

| - температура торможения потока на входе в вентилятор, °С; |

| - температура торможения потока на выходе из вентилятора, °С; |

- окружная скорость рабочего колеса вентилятора, м·с | |

- скорость потока воздуха, м·с | |

| - разность давлений, Па; |

| - коэффициент расхода; |

| - коэффициент учета сжимаемости; |

- показатель политропы; | |

| - показатель адиабаты; |

| - коэффициент сопротивления элемента стенда; |

- полный КПД вентилятора; | |

| - статический КПД вентилятора; |

| - КПД электродвигателя; |

- коэффициент трения, коэффициент потребляемой мощности вентилятора; | |

- кинематическая вязкость воздуха, м | |

- плотность воздуха (газа), кг·м | |

| - плотность воздуха (газа) в выходном сечении, кг·м |

| - коэффициент учета сжимаемости; |

- коэффициент производительности вентилятора; | |

| - относительная влажность воздуха в помещении, %; |

- коэффициент полного давления вентилятора; | |

| - коэффициент динамического статического давления вентилятора; |

| - коэффициент статического давления вентилятора. |

5 Общие сведения

5.1 Аэродинамические качества вентилятора оцениваются аэродинамическими характеристиками, выраженными в виде графиков зависимости полного давления и статического и/или динамического давления, развиваемого вентилятором, потребляемой мощности, полного и статического КПД от производительности при определенной плотности газа перед входом в вентилятор и условно постоянной частоте вращения рабочего колеса в соответствии с ГОСТ 10616.

5.2 Испытания вентиляторов проводят в помещениях, в которых обеспечены близкие к атмосферным условия. Для определения аэродинамических характеристик используются стандартизированные стенды и оборудование. Стенд для аэродинамических испытаний вентиляторов представляет собой устройство, в котором техническими средствами измеряют производительность и давление, развиваемые испытуемым вентилятором при разных режимах работы. Одновременно с помощью специализированного оборудования определяют потребляемую вентилятором мощность и частоту вращения колеса, а также параметры атмосферного воздуха в помещении.

5.3 Вентилятор может испытываться как с собственным приводом, так и без него, при этом потребляемую вентилятором мощность определяют на валу вентилятора специальным независимым приводом без учета механических и электрических потерь в приводе: двигателе, ременной передаче и др.

Примечание - Постоянные обороты обеспечиваются при вращении колеса вентилятора со специальным независимым приводом. При вращении колеса от асинхронного или иного привода обороты меняются при изменении нагрузки. При обработке результатов испытаний параметры вентилятора должны быть приведены к постоянной номинальной частоте вращения двигателя (см. 11.18).

5.4 Определение параметров вентилятора (производительности и создаваемого давления) должно осуществляться в измерительных сечениях стендов, в которых обеспечивается устойчивое равномерное течение. Расположение измерительных сечений и способы измерения параметров течения устанавливаются для каждого типа стендов.

5.5 Приемники статического давления в измерительных сечениях должны быть сделаны в виде отверстий в соответствии с требованиями А.3 (см. приложение А), равномерно расположены по цилиндрической поверхности камеры (трубопровода) или в центре каждой квадратной или прямоугольной стороны камеры (трубопровода) и соединены между собой каналом связи, площадь сечения которого не меньше суммы площадей отверстий.

5.6 Различают четыре типа аэродинамических стендов, которые соответствуют основным стандартным компоновкам вентилятора в сети в соответствии с ИСО 5801 [1]:

1) стенд типа A - свободные вход и выход;

2) стенд типа B - свободные вход и выход в нагнетательный трубопровод;

3) стенд типа C - вход из всасывающего трубопровода и свободный выход;

4) стенд типа D - вход из всасывающего трубопровода и выход в нагнетательный трубопровод.

Примечания

1 Допускается применение стендов, схемы и размеры которых отличаются от представленных ниже, при условии обязательной их аттестации в соответствии с требованиями, установленными настоящим стандартом.

2 При описании стендов сохранены обозначения сечений 3 и 4 в соответствии с ИСО 5801 [1].

5.7 Вентилятор должен быть испытан без каких-либо вспомогательных элементов, кроме тех, которые входят в комплектацию вентилятора, т.е. защитная решетка, входная коробка и т.д. В стендах типа А для обеспечения плавного входа потока в вентилятор с фланцем на входе перед вентилятором внутри камеры необходимо устанавливать дополнительный входной коллектор.

6 Аэродинамические стенды

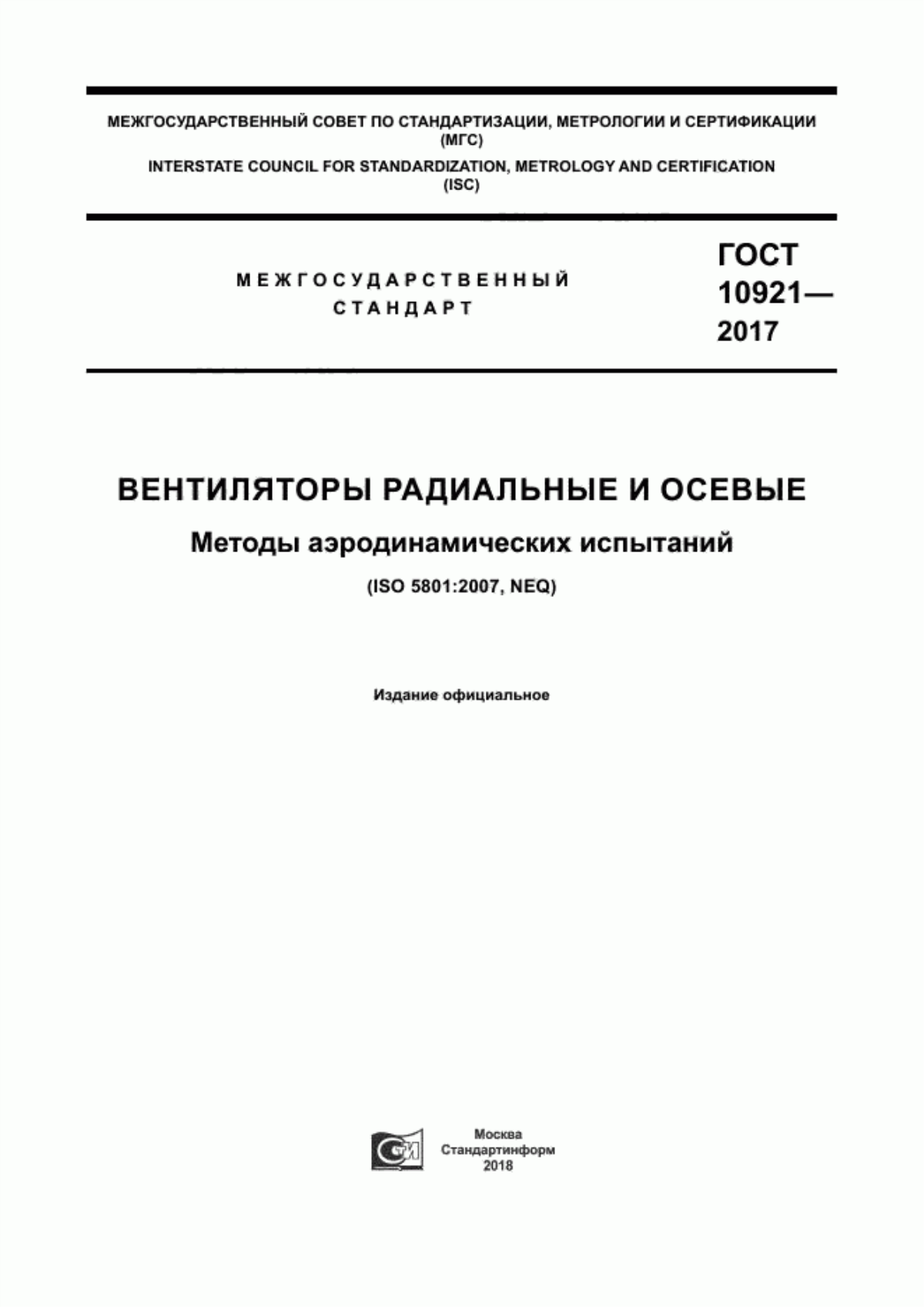

6.1 Стенды типа A

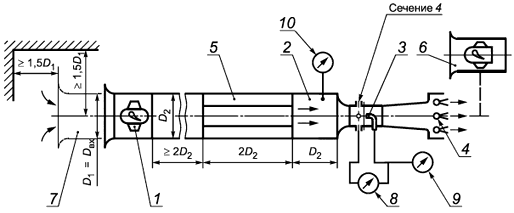

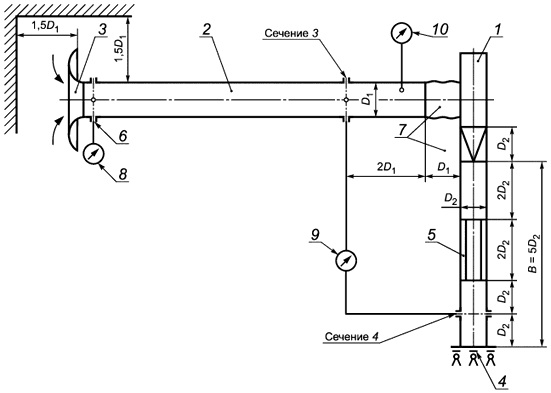

6.1.1 Испытательные стенды типа A (см. рисунок 1) используются в тех случаях, когда необходимо имитировать свободный вход потока в вентилятор и свободный выход потока из вентилятора. Преимущество стендов А перед другими стендами состоит в том, что на этих стендах можно испытывать вентиляторы различных размеров, а в случае установки вспомогательного вентилятора определять также параметры элементов вентиляционного оборудования.

Примечание - В измерительной камере стенда А непосредственно и наиболее просто в сечении 3 определяется статическое давление вентилятора с высокой степенью точности.

6.1.2 Стенды типа A выполняют в виде измерительной камеры (камеры всасывания). Допускается применение камеры всасывания в составе стендов B, C и D при использовании патрубков имитации трубопроводов при входе и/или выходе.

|

1 - испытуемый вентилятор; 2 - измерительная камера (камера всасывания); 3 - расходомер; 4 - дросселирующее устройство; 5 - устройство выравнивания потока; 6 - измерительное сечение в расходомере; 7 - вспомогательный вентилятор; 8 - устройство для измерения разности давлений в расходомере; 9 - устройство для измерения статического давления в измерительной камере; 10 - термометр для измерения температуры в камере

Рисунок 1 - Схема стенда типа A

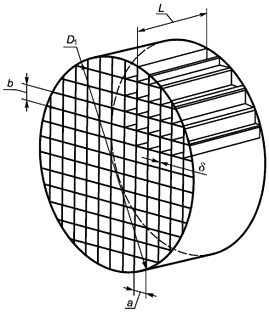

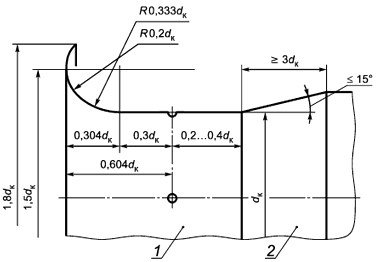

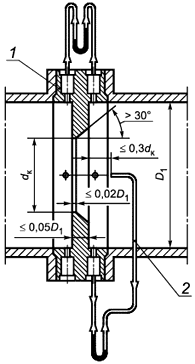

6.1.3 Сечение измерительной камеры может быть круглым с внутренним диаметром ![]() , квадратным со стороной

, квадратным со стороной ![]() или прямоугольным с сечением

или прямоугольным с сечением ![]() . Все размеры в этом случае даются по отношению к эквивалентному диаметру, рассчитываемому по формуле

. Все размеры в этом случае даются по отношению к эквивалентному диаметру, рассчитываемому по формуле

![]() .

.

6.1.4 Испытуемый вентилятор должен иметь площадь расположенного в центре камеры входного отверстия ![]() , не превышающую 0,125

, не превышающую 0,125 ![]() .

.

6.1.5 Внутри камеры должно быть расположено устройство выравнивания потока (см. 7.2 и приложение Б), обеспечивающее устойчивое равномерное течение в измерительном сечении 3 камеры. Устройство выравнивания потока должно быть выполнено в виде трех рядов сеток или перфорированных пластин сечением не более 50% или двух рядов сеток и ячеистого струевыпрямителя с поперечным сечением ячеек не более 0,075![]() , и длиной не менее 0,45

, и длиной не менее 0,45![]() , (см. приложение Б). Сетки (решетки) должны быть расположены на расстоянии не менее 0,1

, (см. приложение Б). Сетки (решетки) должны быть расположены на расстоянии не менее 0,1![]() , друг от друга и не менее 0,2

, друг от друга и не менее 0,2![]() , от измерительного сечения.

, от измерительного сечения.

6.1.6 Для создания условий свободного входа потока в вентилятор и непосредственного измерения статического давления вентилятора размер камеры ![]() должен быть таким, чтобы динамическое давление в камере было пренебрежимо мало по сравнению со статическим, а максимальная средняя скорость потока в сечении камеры не превышала 4 м/с.

должен быть таким, чтобы динамическое давление в камере было пренебрежимо мало по сравнению со статическим, а максимальная средняя скорость потока в сечении камеры не превышала 4 м/с.

6.1.7 Длина камеры должна быть достаточной для того, чтобы расположить любой испытуемый вентилятор при соблюдении необходимого минимального расстояния между приемниками давления камеры и корпусом вентилятора или двигателем. Расстояние от устройства выравнивания потока до измерительного сечения 3 должно быть не менее 0,2![]() , а до входа в вентилятор (с учетом корпуса вентилятора или выступающего электродвигателя) должно быть не менее 0,5

, а до входа в вентилятор (с учетом корпуса вентилятора или выступающего электродвигателя) должно быть не менее 0,5![]() .

.

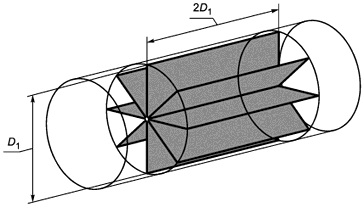

6.1.8 При испытаниях радиального вентилятора двустороннего всасывания вентилятор должен располагаться внутри камеры симметрично, таким образом, чтобы расстояние от каждого входного сечения вентилятора до внутренних стенок камеры превышало 1,25![]() (

(![]() - диаметр входного отверстия вентилятора).

- диаметр входного отверстия вентилятора).

6.1.9 Режим работы вентилятора при испытании изменяют дросселирующим устройством с рассредоточенным сопротивлением, расположенным перед измерительной камерой (см. 7.3).

6.1.10 Производительность вентилятора измеряется во входном расходомере с диаметром суженного сечения ![]() , выполненном в соответствии с 7.1 и приложением В, по перепаду статического давления

, выполненном в соответствии с 7.1 и приложением В, по перепаду статического давления ![]() в узком сечении и атмосферой. Производительность рассчитывается по формулам, приведенным в 11.4 и 11.6.

в узком сечении и атмосферой. Производительность рассчитывается по формулам, приведенным в 11.4 и 11.6.

6.1.11 Входное сечение расходомера должно располагаться на расстоянии не менее 1,5![]() по оси и не менее 1,5

по оси и не менее 1,5![]() перпендикулярно к оси от препятствий, вызывающих изменение условий притекания потока.

перпендикулярно к оси от препятствий, вызывающих изменение условий притекания потока.

6.1.12 Давление вентилятора определяется по перепаду осредненного статического давления ![]() в сечении 3 и атмосферой. Давление вентилятора рассчитывается по формулам, приведенным в 11.7-11.10.

в сечении 3 и атмосферой. Давление вентилятора рассчитывается по формулам, приведенным в 11.7-11.10.

6.1.13 Для измерения производительности вентилятора используют систему измерительных сопел различного диаметра (мультисопла), расположенных внутри измерительной камеры большого размера (см. приложение В). Изменение рабочего режима вентилятора осуществляется с помощью последовательного открытия/закрытия отдельных сопел.

Примечание - Большие размеры измерительной камеры позволяют одновременно с аэродинамическими испытаниями проводить акустические испытания испытуемого вентилятора с помощью реверберационного метода, предусматривающего измерение уровня звуковой мощности в отраженном звуковом поле (см. ГОСТ 31353.2).

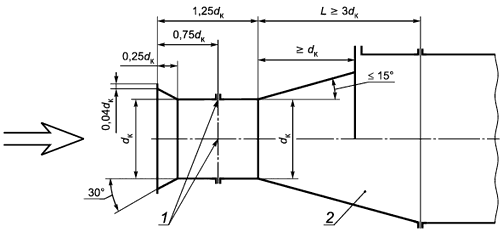

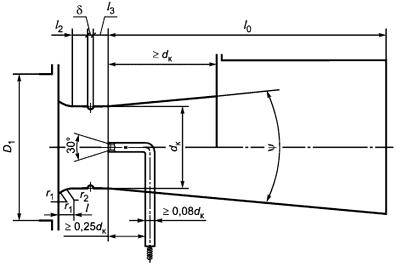

6.2 Стенды типа B

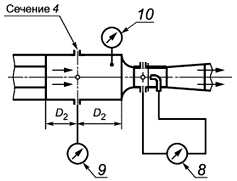

6.2.1 Испытательные стенды типа B (см. рисунок 2) используются в тех случаях, когда необходимо имитировать условия работы вентилятора со свободным входом и трубопроводом на выходе. Для снижения закрутки и выравнивания потока за вентилятором должен быть установлен струевыпрямитель.

6.2.2 Измерительный трубопровод должен иметь форму прямого круглого цилиндра с отклонением диаметра по длине не более 0,01![]() . Трубопровод необходимо присоединять к выходному сечению вентилятора непосредственно, а при различиях в площади и/или форме - через переходную секцию длиной не менее диаметра трубопровода. Отношение площадей выходного сечения вентилятора и нагнетательного трубопровода должно находиться в пределах 0,9-1,1.

. Трубопровод необходимо присоединять к выходному сечению вентилятора непосредственно, а при различиях в площади и/или форме - через переходную секцию длиной не менее диаметра трубопровода. Отношение площадей выходного сечения вентилятора и нагнетательного трубопровода должно находиться в пределах 0,9-1,1.

|

а - измерение давления в сопле Вентури

|

б - измерение давления в измерительном трубопроводе

1 - испытуемый вентилятор; 2 - измерительный трубопровод; 3 - расходомер (встроенное сопло Вентури); 4 - дросселирующее устройство; 5 - струевыпрямитель; 6 - вспомогательный вентилятор; 7 - патрубок имитации трубопровода при входе; 8 - устройство для измерения разности давления в расходомере; 9 - устройство для измерения статического давления за вентилятором; 10 - термометр для измерения температуры в трубопроводе

Рисунок 2 - Схема стенда типа В

6.2.3 Режим работы вентилятора изменяют дросселирующим устройством с рассредоточенным сопротивлением, расположенным, как правило, в конце измерительного нагнетательного трубопровода (см. 7.3).

6.2.4 Входное отверстие вентилятора диаметром ![]() должно находиться на расстоянии не менее 1,5

должно находиться на расстоянии не менее 1,5![]() по оси и не менее 1,5

по оси и не менее 1,5![]() перпендикулярно к оси от препятствий, вызывающих изменение условий притекания воздуха.

перпендикулярно к оси от препятствий, вызывающих изменение условий притекания воздуха.

6.2.5 Производительность вентилятора определяют с помощью встроенного сопла Вентури. Сопло Вентури устанавливают при выходе из нагнетательного трубопровода на расстоянии не менее одного (см. рисунок 2а) или двух (см. рисунок 2б) диаметров от струевыпрямителя. Приемник полного давления потока, входящего в сопло, должен быть установлен в центре суженного сечения сопла за приемниками давления на его стенке (см. приложение В, В.3.3).

Производительность вентилятора определяют по формулам, приведенным в 11.4 и 11.6, при этом давление ![]() является разницей между полным давлением, измеренным трубкой Пито, и статическим давлением в узком сечении сопла.

является разницей между полным давлением, измеренным трубкой Пито, и статическим давлением в узком сечении сопла.

6.2.6 Измерительное сечение нагнетательного трубопровода должно находиться на расстоянии от выхода вентилятора не менее 5![]() . Давление вентилятора определяют по перепаду давления

. Давление вентилятора определяют по перепаду давления ![]() , которое измеряется приемником полного давления (трубкой Пито, см. рисунок 2а) либо приемниками статического давления 9, расположенными перед входом в сопло Вентури на расстоянии не менее диаметра трубопровода

, которое измеряется приемником полного давления (трубкой Пито, см. рисунок 2а) либо приемниками статического давления 9, расположенными перед входом в сопло Вентури на расстоянии не менее диаметра трубопровода ![]() (см. рисунок 2б). Давление вентилятора вычисляют по формулам, приведенным в 11.7-11.10.

(см. рисунок 2б). Давление вентилятора вычисляют по формулам, приведенным в 11.7-11.10.

6.2.7 Стенд типа B меньшей длины в упрощенной компоновке со сменными измерительными диафрагмами на выходе допускается использовать при проведении приемо-сдаточных испытаний вентиляторов в заводских условиях или при испытаниях крупногабаритных вентиляторов. Схема стенда с измерительной диафрагмой и метод определения параметров вентилятора приведены в приложении Г.

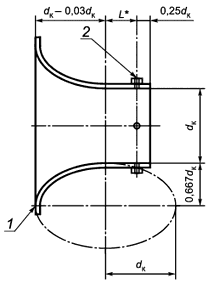

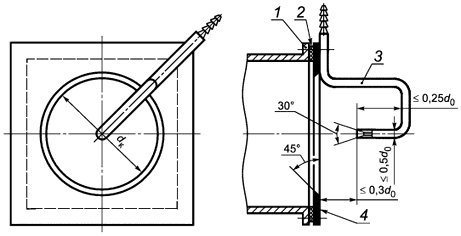

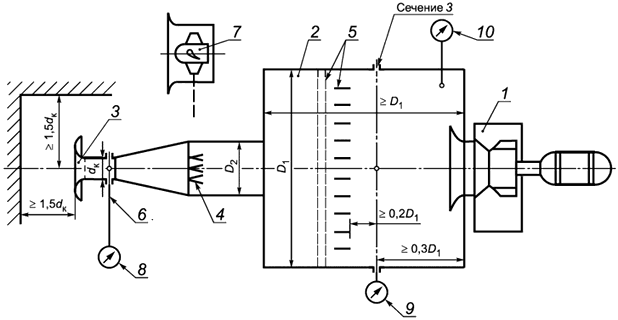

6.3 Стенды типа C

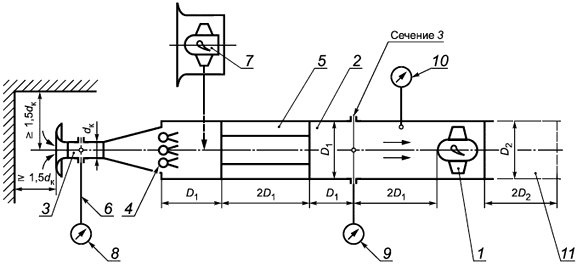

6.3.1 Испытательные стенды типа C (см. рисунок 3) используются в тех случаях, когда необходимо имитировать условия работы вентилятора со свободным выходом и с трубопроводом на входе. Для снижения закрутки и выравнивания потока перед вентилятором должен быть установлен струевыпрямитель.

6.3.2 Измерительный (всасывающий) трубопровод должен иметь форму прямого круглого цилиндра с отклонением диаметра по длине не более 0,01![]() , а в случае прямоугольного сечения с отклонением размера стороны сечения по длине не более 1%. Трубопровод следует присоединять к вентилятору непосредственно, а при различиях в площади и/или форме - через переходную секцию длиной не менее диаметра трубопровода. Отношение площадей сечений трубопровода и входа вентилятора должно находиться в пределах 0,95-1,08.

, а в случае прямоугольного сечения с отклонением размера стороны сечения по длине не более 1%. Трубопровод следует присоединять к вентилятору непосредственно, а при различиях в площади и/или форме - через переходную секцию длиной не менее диаметра трубопровода. Отношение площадей сечений трубопровода и входа вентилятора должно находиться в пределах 0,95-1,08.

6.3.3 Режим работы вентилятора при испытании изменяют дросселирующим устройством с рассредоточенным сопротивлением, расположенным перед струевыпрямителем (см. 7.3).

6.3.4 Измерительное сечение 3 всасывающего трубопровода для определения создаваемого вентилятором давления должно находиться на расстоянии не менее 2![]() от входа в вентилятор.

от входа в вентилятор.

6.3.5 В стендах без вспомогательного вентилятора струевыпрямитель в измерительном трубопроводе допускается выполнять в виде сеток или перфорированных пластин с живым сечением не более 50%, расположенных на расстоянии не менее одного диаметра трубопровода перед измерительным сечением (см. 7.2 и приложение Б).

6.3.6 Производительность вентилятора измеряется во входном расходомере (сопле Вентури) с диаметром суженного сечения ![]() , выполненном в соответствии с 7.1 и приложением В, по перепаду статического давления

, выполненном в соответствии с 7.1 и приложением В, по перепаду статического давления ![]() в узком сечении и атмосферой. Производительность рассчитывается по формулам, приведенным в 11.4 и 11.6.

в узком сечении и атмосферой. Производительность рассчитывается по формулам, приведенным в 11.4 и 11.6.

6.3.7 Входное сечение расходомера должно располагаться на расстоянии не менее 1,5![]() по оси и не менее 1,5

по оси и не менее 1,5![]() перпендикулярно к оси от препятствий, вызывающих изменение условий притекания потока.

перпендикулярно к оси от препятствий, вызывающих изменение условий притекания потока.

|

1 - испытуемый вентилятор; 2 - измерительный трубопровод; 3 - расходомер; 4 - дросселирующее устройство; 5 - струевыпрямитель; 6 - измерительное сечение в расходомере; 7 - вспомогательный вентилятор; 8 - устройство для измерения разности давления в расходомере; 9 - устройство для измерения статического давления перед вентилятором; 10 - термометр для измерения температуры в трубопроводе; 11 - патрубок имитации трубопровода при выходе

Рисунок 3 - Схема стенда типа C

6.3.8 Давление вентилятора определяется по перепаду осредненного статического давления ![]() в сечении 3 и атмосферой. Давление рассчитывается по формулам, приведенным в 11.7-11.10.

в сечении 3 и атмосферой. Давление рассчитывается по формулам, приведенным в 11.7-11.10.

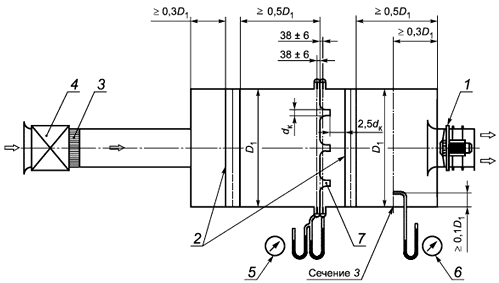

6.4 Стенды типа D

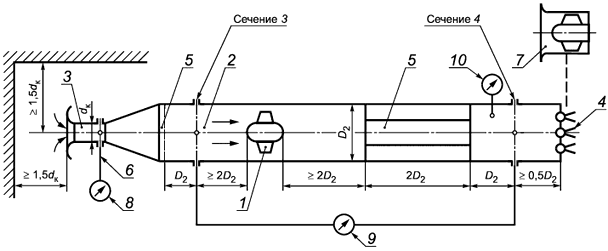

6.4.1 Испытательные стенды типа D (см. рисунки 4, 5) используются в тех случаях, когда необходимо имитировать условия работы вентилятора с трубопроводом на входе и на выходе. Для снижения закрутки и выравнивания потока перед измерительным сечением должен быть установлен струевыпрямитель.

6.4.2 Измерительные трубопроводы должны иметь форму прямого круглого цилиндра с отклонением диаметра по длине не более 0,01![]() , а в случае прямоугольного сечения с отклонением размера стороны сечения по длине не более 1%

, а в случае прямоугольного сечения с отклонением размера стороны сечения по длине не более 1%![]() . Трубопроводы следует присоединять к вентилятору непосредственно, а при различиях в площади и/или форме - через переходную секцию длиной не менее диаметра трубопровода. Отношение площадей сечений трубопровода и входа вентилятора должно находиться в пределах 0,95-1,08. Отношение площадей сечений трубопровода и выхода из вентилятора должно находиться в пределах 0,9-1,1.

. Трубопроводы следует присоединять к вентилятору непосредственно, а при различиях в площади и/или форме - через переходную секцию длиной не менее диаметра трубопровода. Отношение площадей сечений трубопровода и входа вентилятора должно находиться в пределах 0,95-1,08. Отношение площадей сечений трубопровода и выхода из вентилятора должно находиться в пределах 0,9-1,1.

6.4.3 Режим работы вентилятора при испытании изменяют дросселирующим устройством с рассредоточенным сопротивлением (см. 7.3). Допускается встраивать дросселирующее устройство как в нагнетательный трубопровод, так и во всасывающий трубопровод, аналогично стендам типов B и C.

|

1 - испытуемый вентилятор; 2 - измерительный трубопровод; 3 - расходомер; 4 - дросселирующее устройство; 5 - устройство выравнивания потока; 6 - измерительное сечение в расходомере; 7 - вспомогательный вентилятор; 8 - устройство для измерения разности давления в расходомере; 9 - устройство для измерения разницы статических давлений до и после вентилятора; 10 - термометр для измерения температуры в трубопроводе

Рисунок 4 - Схема стенда типа D с дросселирующим устройством на выходе

6.4.4 В стендах без вспомогательного вентилятора (см. рисунок 4), установленного перед измерительным сечением, струевыпрямитель во всасывающем трубопроводе допускается выполнять в виде сеток или перфорированных пластин с живым сечением не более 50%, расположенных на расстоянии не менее одного диаметра трубопровода перед измерительным сечением (см. 7.2 и приложение Б).

6.4.5 Производительность вентилятора измеряется во входном расходомере (сопле Вентури) с диаметром суженного сечения ![]() , выполненном в соответствии с 7.1 и приложением В, по перепаду статического давления

, выполненном в соответствии с 7.1 и приложением В, по перепаду статического давления ![]() в узком сечении и атмосферой. Производительность вентилятора рассчитывается по формулам, приведенным в 11.4 и 11.6.

в узком сечении и атмосферой. Производительность вентилятора рассчитывается по формулам, приведенным в 11.4 и 11.6.

6.4.6 Входное сечение расходомера должно располагаться на расстоянии не менее 1,5![]() по оси и не менее 1,5

по оси и не менее 1,5![]() перпендикулярно к оси от препятствий, вызывающих изменение условий притекания потока.

перпендикулярно к оси от препятствий, вызывающих изменение условий притекания потока.

6.4.7 Измерительное сечение 3 всасывающего трубопровода должно находиться на расстоянии от входа в вентилятор не менее 2![]() . Измерительное сечение 4 нагнетательного трубопровода должно находиться на расстоянии не менее 5

. Измерительное сечение 4 нагнетательного трубопровода должно находиться на расстоянии не менее 5![]() от выходного сечения вентилятора. Давление вентилятора определяют по перепаду осредненного статического давления

от выходного сечения вентилятора. Давление вентилятора определяют по перепаду осредненного статического давления ![]() между сечениями 3 и 4. Давление рассчитывается по формулам, приведенным в 11.7-11.10.

между сечениями 3 и 4. Давление рассчитывается по формулам, приведенным в 11.7-11.10.

|

1 - испытуемый вентилятор; 2 - измерительный трубопровод; 3 - расходомер (сопло Вентури); 4 - дросселирующее устройство; 5 - струевыпрямитель; 6 - измерительное сечение в расходомере; 7 - переходные участки для присоединения вентилятора к измерительным воздуховодам; 8 - устройство для измерения разности давления в расходомере; 9 - устройство для измерения разницы статических давлений до и после вентилятора; 10 - термометр для измерения температуры в трубопроводе

Рисунок 5 - Схема стенда типа D с разными диаметрами всасывающего и нагнетательного трубопроводов (без вспомогательного вентилятора)

7 Стандартные элементы испытательных стендов

7.1 Устройства для измерения производительности вентиляторов

7.1.1 Для измерения производительности вентиляторов при аэродинамических испытаниях используют стандартные сужающие устройства в соответствии с ГОСТ 8.586.1 - ГОСТ 8.586.3: сопла, сопла Вентури, входные коллекторы с плавным или коническим входом, мультисопла, диафрагмы.

7.1.2 Расходомерные устройства должны быть аттестованы в соответствии с ГОСТ Р 8.899 и должны иметь паспорт, содержание которого приведено в В.4 (см. приложение В).

7.1.3 В стендах типов A, B, C и D предпочтительно в качестве расходомеров использовать сопла и сопла Вентури, которые более сложны в изготовлении, но характеризуются плавным устойчивым течением в суженной части с малыми потерями давления и обеспечивают стабильные показания приборов во всем диапазоне расходов.

7.1.4 В стендах типов A и C сопло Вентури устанавливают при входе в камеру/трубопровод, в стендах типа В сопло Вентури устанавливают при выходе из трубопровода или между двумя соседними секциями трубопроводов. В стендах типа D сопло Вентури может быть установлено в любом из трех указанных выше местоположений.

7.1.5 Геометрические размеры всех типов расходомеров, требования к их установке в трубопроводах и формулы для определения коэффициента расхода и расчета производительности вентилятора приведены в приложении В.

7.2 Устройства выравнивания потока

7.2.1 Закрутка потока и неравномерность эпюры скоростей, возникающие на выходе из вспомогательного вентилятора, после дросселирующего устройства или диффузора, могут сильно повлиять на стабильность и равномерность параметров потока в измерительных сечениях трубопроводов. Для выравнивания профиля скорости и получения достоверных данных измерений используют устройства для выравнивания потока - перфорированные пластины, сетки, струевыпрямители.

7.2.2 Требования к геометрическим размерам и условиям установки устройств выравнивания потока, а также методы определения потерь давления в них приведены в ГОСТ 8.586.1 и приложении Д.

7.2.3 В стендах типа A струевыпрямители располагают в камере всасывания. Струевыпрямитель должен быть выполнен в виде трех рядов сеток или перфорированных пластин с живым сечением не более 50% или двух рядов сеток и ячеистого струевыпрямителя (см. приложение Б).

7.2.4 В стендах типов B, C и D предпочтительно использовать ячеистый струевыпрямитель или струевыпрямитель в форме звезды (см. приложение Б). Струевыпрямитель должен быть расположен на расстоянии одного диаметра трубопровода от измерительного сечения и двух диаметров от выхода из вентилятора.

7.2.5 Устройства выравнивания потока необходимо сохранять чистыми, незагрязненными в течение всего времени эксплуатации для обеспечения равномерности потока и уменьшения сопротивления стенда.

7.3 Дросселирующие устройства

7.3.1 Дросселирующие устройства выполняют регулируемыми, они служат для изменения рабочего режима испытуемого вентилятора путем изменения аэродинамического сопротивления стенда. К дросселирующим устройствам предъявляют следующие требования: плавное изменение сопротивления, малое сопротивление при полном открытии, относительно малая неравномерность профиля скорости и минимальная закрутка потока за дросселем.

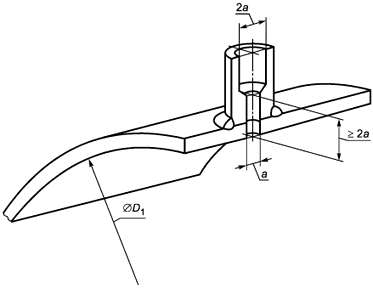

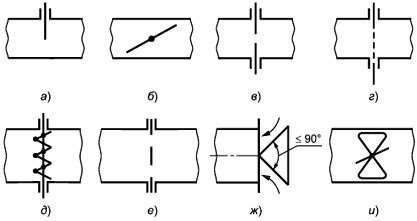

7.3.2 В стендах для аэродинамических испытаний вентиляторов используют различные типы дросселей: а) передвижной шибер; б) поворотная заслонка; в) диафрагма регулируемая (ирисовая); г) сменные сетки; д) жалюзийный клапан с противоположно вращающимися створками; е) сменные перфорированные пластины; ж) передвижной конус; и) лепестковый клапан (см. рисунок 6).

|

Рисунок 6 - Схемы дросселирующих устройств

7.3.3 При выборе дросселирующего устройства следует отдавать предпочтение устройствам, которые создают наименьшую закрутку потока и минимальное поджатие струи воздуха на выходе. Наиболее оптимальным является дроссель в виде жалюзийного клапана с противоположно вращающимися створками [см. рисунок 6 д)].

7.3.4 Регулирование дросселем осуществляют путем перемещения (поворота) элемента дросселя, которое производится или вручную, или с помощью специального привода, который управляется дистанционно.

7.4 Вспомогательный вентилятор

7.4.1 Вспомогательный вентилятор следует устанавливать, если необходимо получить полную аэродинамическую характеристику испытуемого вентилятора, включая режим "нулевого статического давления". Вспомогательный вентилятор позволяет также определять аэродинамическую характеристику испытуемого вентилятора с отрицательным статическим давлением, что необходимо, если предполагается использовать вентилятор с диффузором. Место установки вспомогательного вентилятора указано на чертежах при описании каждого стенда.

7.4.2 Вспомогательный вентилятор должен иметь максимальную производительность, превышающую максимальную производительность испытуемых вентиляторов, и создавать при этом расходе давление, превышающее аэродинамическое сопротивление стенда.

7.4.3 Для обеспечения всех необходимых режимов работы испытуемых вентиляторов вспомогательный вентилятор должен иметь привод с плавно изменяемой частотой вращения колеса.

7.4.4 Вспомогательный вентилятор следует включать при таком режиме работы испытуемого вентилятора, когда создаваемое им статическое давление становится равным величине аэродинамического сопротивления стенда.

Примечание - При испытаниях радиальных вентиляторов на стендах с малым аэродинамическим сопротивлением практически полная аэродинамическая характеристика может быть получена без включения вспомогательного вентилятора.

7.5 Измерительные трубопроводы

7.5.1 Измерительные трубопроводы являются основными элементами стендов типов B, C, D, в которых размещены стандартные элементы стендов, а также измерительные сечения для определения создаваемого испытуемым вентилятором давления.

7.5.2 Требования к размерам трубопроводов, условиям размещения стандартных элементов и измерительных сечений указаны при описании каждого стенда в 6.2-6.4. Способы определения потерь давления в трубопроводе приведены в приложении Д.

8 Измеряемые параметры

8.1 При испытаниях вентиляторов в помещении измерительные приборы должны находиться в зоне, исключающей воздействие на них воздушных потоков, вибраций, конвективного и лучистого тепла, а также других факторов, влияющих на показания приборов. Все приборы должны быть аттестованы и иметь соответствующий паспорт.

8.2 При измерениях параметров вентилятора без использования автоматизированной системы измерений в каждом установившемся режиме независимо от средств измерения, механические или цифровые, необходимо записывать нулевые показания приборов до начала проведения всего эксперимента и после. Если разброс этих показаний более, чем допустимый по классу точности используемых в эксперименте приборов, эксперимент необходимо повторить.

8.3 При использовании автоматизированной системы измерений в программе должно быть предусмотрено в каждом установившемся режиме производить многократные измерения с последующим осреднением всех измеренных значений. Частота измерений и их длительность задаются в программе перед началом эксперимента.

8.4 Вентиляторы испытывают на атмосферном воздухе при температуре (20±10)°С и относительной влажности не более 80% без ограничения на значение атмосферного давления.

8.5 При аэродинамических испытаниях вентилятора измеряют следующие параметры: ![]() ,

, ,

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ,

![]() ,

, ![]() ,

, ![]() . При приемо-сдаточных испытаниях измеряют величины

. При приемо-сдаточных испытаниях измеряют величины ,

![]() ,

, ![]() согласно методике, приведенной в приложении Г.

согласно методике, приведенной в приложении Г.

8.6 Параметры атмосферного воздуха в помещении для испытаний

8.6.1 Перед проведением эксперимента в помещении должны быть измерены атмосферное (барометрическое) давление, температура и влажность. Эти параметры необходимо использовать для определения газовой постоянной и расчета плотности воздуха при проведении эксперимента (см. 11.2), а также для приведения параметров испытуемого вентилятора к нормальным атмосферным условиям (см. 11.17).

8.6.2 Все приборы, определяющие параметры атмосферы, должны располагаться в непосредственной близости от входного сечения в измерительный трубопровод, где они характеризуют параметры воздуха на входе в измерительный трубопровод.

8.6.3 Атмосферное давление в помещении для испытаний ![]() должно быть измерено с помощью барометра или иных приборов классом точности не ниже 0,5.

должно быть измерено с помощью барометра или иных приборов классом точности не ниже 0,5.

8.6.4 Для измерения температуры окружающего воздуха ![]() используются спиртовые или ртутные термометры, электрические термометры, термопары и др. Приборы для измерения температуры должны иметь класс точности не ниже 0,5.

используются спиртовые или ртутные термометры, электрические термометры, термопары и др. Приборы для измерения температуры должны иметь класс точности не ниже 0,5.

Примечание - В случае необходимости следует выполнить два измерения температуры окружающего воздуха - до и после проведения испытаний. За действительную температуру следует принять среднее значение.

8.6.5 Для измерения влажности используют гигрометры, психрометры, аналоговые датчики влажности и др. Приборы для измерения влажности должны иметь класс точности не ниже 0,5.

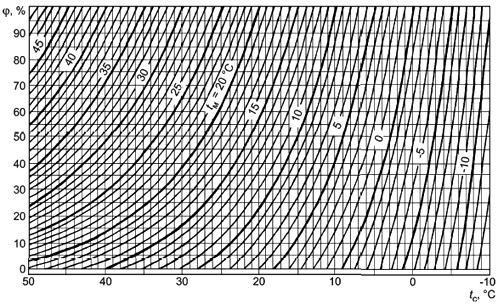

8.6.5.1 Для определения относительной влажности по ГОСТ 8.524 необходимо измерить температуру мокрого

![]() и сухого

и сухого ![]() термометра. При измерении мокрый термометр должен быть расположен в воздушном потоке, имеющем скорость не менее 3 м/с. Увлажняющий материал должен быть чистым, хорошо контактировать с термометром и смочен чистой водой.

термометра. При измерении мокрый термометр должен быть расположен в воздушном потоке, имеющем скорость не менее 3 м/с. Увлажняющий материал должен быть чистым, хорошо контактировать с термометром и смочен чистой водой.

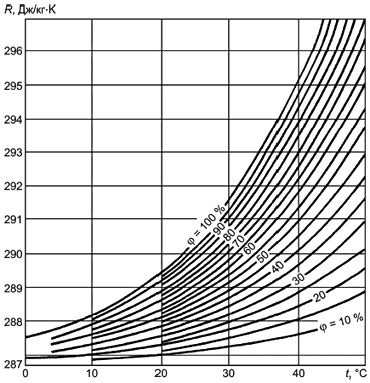

По измеренным температурам ![]() и

и ![]() с помощью психометрических таблиц по ГОСТ Р 8.811 или с помощью рисунка Е.1 (см. приложение Е) определяют относительную влажность воздуха

с помощью психометрических таблиц по ГОСТ Р 8.811 или с помощью рисунка Е.1 (см. приложение Е) определяют относительную влажность воздуха ![]() в процентах.

в процентах.

Газовую постоянную ![]() атмосферного воздуха определяют по графику, изображенному на рисунке Е.2 (см. приложение Е).

атмосферного воздуха определяют по графику, изображенному на рисунке Е.2 (см. приложение Е).

Примечание - Допускается применение более совершенных средств измерений параметров атмосферного воздуха в виде, например, метеостанций, при условии обеспечения необходимого диапазона параметров и точности измерений.

8.7 Параметры, измеряемые при аэродинамических испытаниях

8.7.1 Температура потока

8.7.1.1 Для измерения температуры потока в измерительных сечениях или

![]() используют спиртовые и ртутные термометры, электрические термометры, термопары и т.д. Приборы для измерения температуры должны иметь класс точности не ниже 0,5.

используют спиртовые и ртутные термометры, электрические термометры, термопары и т.д. Приборы для измерения температуры должны иметь класс точности не ниже 0,5.

8.7.1.2 Измерение температуры воздуха на входе и выходе из вентилятора рекомендуется проводить в сечении трубопровода, где скорость воздуха не более 25 м/с, или в измерительной камере.

8.7.2 Давление

8.7.2.1 Для измерения абсолютного давления или разницы давлений используются приемники статического и полного давлений, манометры, микроманометры, дифманометры, механические, жидкостные цифровые и др. Приборы для измерения давления должны иметь класс точности не менее 0,5.

8.7.2.2 Конструкция приемников статического давления приведена в приложении А.

8.7.2.3 Для уменьшения амплитуды колебаний давления при измерениях могут использоваться демпферы. Демпфирование может быть в воздушных соединениях, ведущих к манометру, в жидкостных трубках прибора, а также допускается математическое осреднение многократных измерений. Демпфирование должно быть линейным и такого типа, который обеспечивает одинаковое сопротивление в обоих направлениях. Демпфирование не должно быть слишком сильным, чтобы не исключались медленные изменения.

8.7.3 Частота вращения колеса

8.7.3.1 Для измерения частоты вращения рабочего колеса используют: тахометры механические, электрические, электронные, стробоскопы, лазерные оптические тахометры, цифровые и т.д. Приборы для измерения частоты вращения должны иметь класс точности не менее 0,5.

8.7.3.2 Для определения аэродинамической характеристики вентилятор должен работать при частоте вращения, близкой к номинальной. В случае, если при испытаниях частота вращения отличается от номинальной, необходимо выполнить приведение параметров вентилятора к номинальной частоте вращения в соответствии с 11.17.

8.7.4 Потребляемая мощность

8.7.4.1 Для измерения потребляемой вентилятором мощности используются: балансирные динамометры (механические, цифровые), датчики крутящего момента, тензометры и т.д.

Приборы для измерения потребляемой мощности должны иметь класс точности не менее 0,5.

8.7.4.2 При использовании балансирных динамометров они должны иметь минимальный момент холостого хода, не превышающий 1% крутящего момента, соответствующего режиму максимального полного КПД испытуемого вентилятора.

8.7.4.3 При определении мощности перед испытанием и после него определяют нулевой момент ![]() балансирного динамометра (или моментомера другого типа) путем измерения крутящего момента

балансирного динамометра (или моментомера другого типа) путем измерения крутящего момента ![]() при различной частоте вращения рабочего колеса и фиксированном положении дросселирующего устройства. Нулевой момент

при различной частоте вращения рабочего колеса и фиксированном положении дросселирующего устройства. Нулевой момент ![]() равен крутящему моменту при нулевой частоте вращения, установленному графическим или расчетным путем с помощью зависимости

равен крутящему моменту при нулевой частоте вращения, установленному графическим или расчетным путем с помощью зависимости ![]() .

.

8.7.4.4 Допускается применение других измерителей крутящего момента при обеспечении класса точности не ниже 0,5.

8.7.4.5 Допускается определять потребляемую вентилятором мощность путем измерения электрической мощности электродвигателя с известной характеристикой в виде зависимости подведенной мощности ![]() от КПД электродвигателя согласно ГОСТ 10159 или ГОСТ 7217 в зависимости от типа электродвигателя.

от КПД электродвигателя согласно ГОСТ 10159 или ГОСТ 7217 в зависимости от типа электродвигателя.

9 Испытания при аттестации стендов

9.1 Стенды для проведения аэродинамических испытаний вентиляторов должны быть аттестованы. Порядок проведения аттестации приведен в ГОСТ 8.568.

При аттестации должны быть определены:

1) геометрические размеры измерительных трубопроводов;

2) геометрические размеры расходомерных устройств;

3) герметичность заглушённой сети стенда;

4) герметичность манометрических трасс;

5) параметры потока в измерительных сечениях;

6) аэродинамическое сопротивление элементов стенда;

7) соответствие используемых средств измерения давления, параметров окружающего воздуха, крутящего момента, потребляемой мощности и частоты вращения аттестационным свидетельствам;

8) соответствие аэродинамической характеристики контрольного вентилятора с аэродинамической характеристикой, полученной ранее на аккредитованном стенде.

9.2 Геометрические размеры расходомерных устройств, измерительных трубопроводов и положение измерительных сечений должны соответствовать требованиям настоящего стандарта.

Допустимые погрешности измерений трубопроводов:

- длина участков трубопроводов должна быть измерена с погрешностью ±1%;

- диаметр трубопровода должен быть измерен в двух взаимно перпендикулярных направлениях с погрешностью ±1%;

- площадь измерительного сечения трубопровода должна быть определена с точностью ±0,5%.

Примечание - Погрешности на размеры расходомеров приведены в приложении В.

9.3 Испытание на герметичность стенда

9.3.1 Герметичность стенда определяют с помощью дополнительной вентиляторной установки при заглушённых концевых участках стенда. Вентиляторная установка состоит из малорасходного малогабаритного вентилятора высокого давления со стандартным входным расходомером с минимальным диаметром не более 50 мм. Вентиляторная установка должна присоединяться герметично к отверстию в измерительном трубопроводе, измерительной камере или в заглушённом концевом участке.

9.3.2 При различном разрежении в заглушённой сети, создаваемом дросселированием дополнительного вентилятора, определяют зависимость величины расхода (прососа) от величины разрежения в сети. Просос не должен превышать 0,5% номинального объемного расхода испытуемого вентилятора при номинальном давлении.

9.4 Герметичность манометрических трасс контролируют по стабильности показаний микроманометра при создании в трассе избыточного давления в диапазоне, характерном для испытуемого вентилятора.

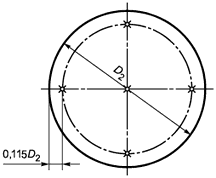

9.5 Параметры потока в измерительных сечениях

9.5.1 Поток в измерительных сечениях стенда должен быть практически устойчив, прямолинеен и равномерен. Относительное отклонение скорости, представляющее собой разность максимальной и минимальной скоростей потока, отнесенное к удвоенной средней скорости, не должно превышать 0,2.

Средняя скорость потока в камере всасывания не должна превышать 4 м/с.

9.5.2 Разность полных и статических давлений потока в отдельных точках измерительного сечения не должна превышать 5 Па для камеры и 30 Па для трубопровода. Амплитуда колебаний давления, выраженная в процентах от измеряемого давления, не должна превышать 2% для камеры и 5% для трубопровода.

9.5.3 Состояние потока в измерительных сечениях стенда определяют путем измерения динамического или полного давлений не менее чем в пяти точках измерительного сечения. Координаты точек измерения должны соответствовать центрам равновеликих элементарных площадей, на которые условно разделяют измерительное сечение.

При пяти точках измерений координаты должны соответствовать центру сечения и четырем точкам, расположенным на расстоянии 0,115 диаметра от стенки трубопровода по двум взаимно перпендикулярным диаметрам. Параметры потока определяют при полностью открытом дросселирующем устройстве и на режиме работы эталонного вентилятора, близком к его максимальному КПД.

9.6 Потери давления в элементах и суммарное сопротивление стенда могут быть определены с помощью расчета на этапе проектирования стенда, а также экспериментально по разности осредненных значений полного давления в разных сечениях трубопровода с использованием пневмометрической аппаратуры. Определение величины сопротивления стенда необходимо для выбора типоразмера вспомогательного вентилятора, а также для определения режима работы испытуемого вентилятора, при котором необходимо включать вспомогательный вентилятор для получения его полной характеристики.

Методика и порядок определения аэродинамических потерь давления в элементах стенда приведены в приложении Д.

9.7 Проводят проверку соответствия используемых средств измерения давления, параметров окружающего воздуха, крутящего момента, потребляемой мощности и частоты вращения данным в аттестационных свидетельствах.

9.8 Проводят испытания эталонного (контрольного) вентилятора. В качестве эталонного вентилятора используют вентилятор с известной аэродинамической характеристикой, испытанный ранее на аккредитованном стенде. Расхождение между указанными характеристиками не должно превышать допустимого значения.

Примечание - Контроль аэродинамических качеств стенда со встроенным вспомогательным вентилятором допускается осуществлять с помощью контрольного постоянного аэродинамического сопротивления (например, в виде диафрагмы).

10 Проведение испытаний

10.1 Измеряемые величины регистрируют в диапазоне объемных расходов от нуля до расходов, перекрывающих рабочий участок характеристики. Число точек характеристики, соответствующих режимам работы вентилятора, должно быть не менее 10.

10.2 Отсчеты по приборам во время испытаний проводят при установившемся режиме работы вентилятора, соответствующем требованиям 9.5. В каждом установившемся режиме необходимо записывать показания всех приборов одновременно.

10.3 Величину измеряют непосредственно за вспомогательным вентилятором, если он расположен перед испытываемым. Величину

![]() измеряют за испытуемым вентилятором, если расходомерное устройство расположено за ним.

измеряют за испытуемым вентилятором, если расходомерное устройство расположено за ним.

Величину ![]() измеряют при определении мощности электрическим способом после работы вентилятора в течение не менее 15 мин. Величину

измеряют при определении мощности электрическим способом после работы вентилятора в течение не менее 15 мин. Величину ![]() измеряют при расчетном определении величины

измеряют при расчетном определении величины .

10.4 Результаты испытаний вентилятора оформляют в виде отчета, который должен содержать:

1) аэродинамическую схему вентилятора с указанием основных геометрических размеров, условий входа и выхода;

2) аэродинамическую характеристику вентилятора в размерных или безразмерных параметрах, в соответствии с разделом 13 и приложением Ж;

3) протокол испытаний;

4) данные об измерительных приборах.

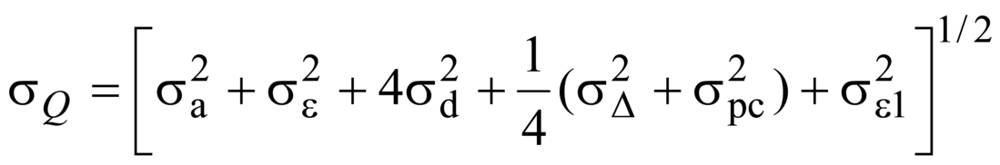

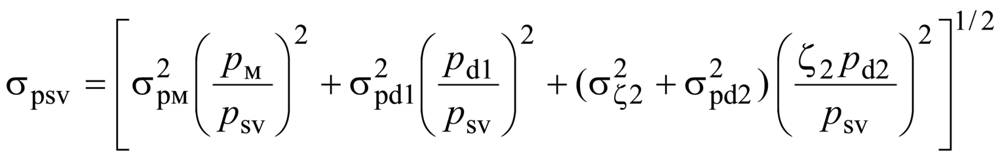

Допускается приводить в отчете при необходимости и другие сведения, например описание и схему испытательного стенда, значения погрешностей определения параметров. Оценку погрешностей проводят в соответствии с приложением И.

11 Обработка результатов испытаний

11.1 При обработке результатов испытаний используют измеренные величины в соответствии с разделом 8, постоянные величины, характеризующие условия проведения испытания и нормальные атмосферные условия с индексом в соответствии с таблицей Е.1 (см. приложение Е).

11.2 Плотность ![]() атмосферного воздуха при испытаниях вычисляют по формуле

атмосферного воздуха при испытаниях вычисляют по формуле

![]() , (1)

, (1)

где - отношение плотностей

![]() и

и ![]() ;

;

![]() . (2)

. (2)

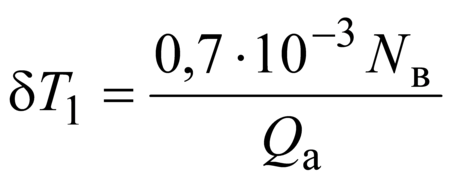

11.3 В необходимых случаях, когда вспомогательный вентилятор расположен перед испытуемым, определяют нагрев воздуха ![]() (°С) за вспомогательным вентилятором по формуле

(°С) за вспомогательным вентилятором по формуле

![]() , (3)

, (3)

а также определяют нагрев воздуха ![]() (°С) за испытуемым вентилятором по формуле

(°С) за испытуемым вентилятором по формуле

![]() . (4)

. (4)

Примечание - Допускается расчетное определение величин ![]() и

и ![]() в соответствии с 11.16.

в соответствии с 11.16.

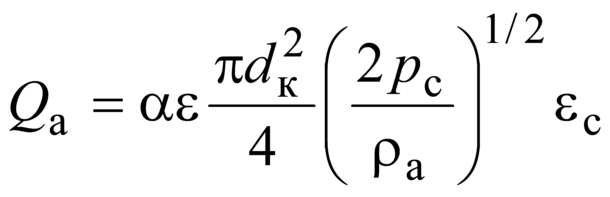

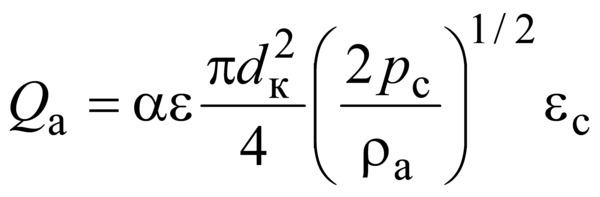

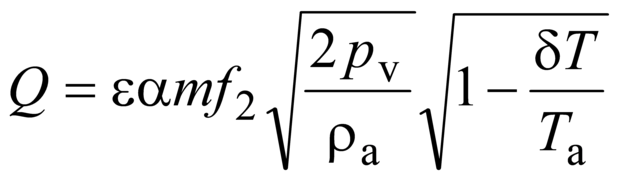

11.4 Объемный расход ![]() , м

, м/с, атмосферного воздуха через расходомерное устройство вычисляют по формуле

, (5)

, (5)

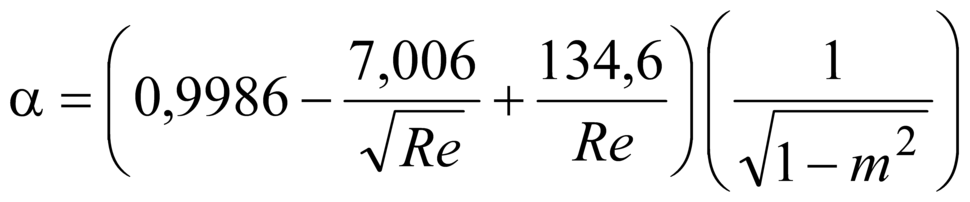

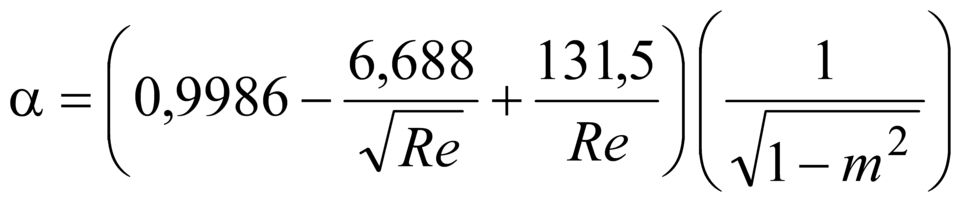

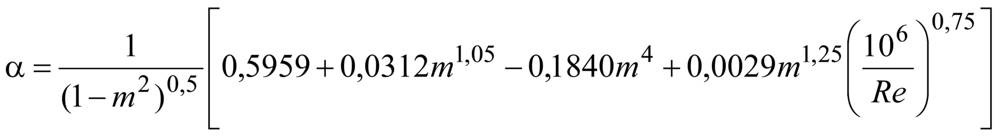

где ![]() - коэффициент расхода;

- коэффициент расхода;

- поправочный коэффициент на расширение атмосферного воздуха в расходомере;

![]() - поправочный коэффициент на расположение расходомера;

- поправочный коэффициент на расположение расходомера;

![]() - диаметр измерительного сечения расходомера, м;

- диаметр измерительного сечения расходомера, м;

![]() - разность статического давления в расходомере и атмосфере, Па.

- разность статического давления в расходомере и атмосфере, Па.

Коэффициент при

![]() кПа полагают равным единице, а при

кПа полагают равным единице, а при ![]() кПа вычисляют по формуле

кПа вычисляют по формуле

![]() . (6)

. (6)

Коэффициент для стендов типа A, C и D полагают равным единице, а для стендов типа B вычисляют по формуле

. (7)

. (7)

11.5 Для построения размерной аэродинамической характеристики по ГОСТ 10616 для каждой точки характеристики (режима работы вентилятора) определяют параметры ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ,

![]() .

.

11.6 Объемную производительность ![]() вентилятора, соответствующую параметрам заторможенного потока при входе в вентилятор, вычисляют по формуле

вентилятора, соответствующую параметрам заторможенного потока при входе в вентилятор, вычисляют по формуле

![]() , (8)

, (8)

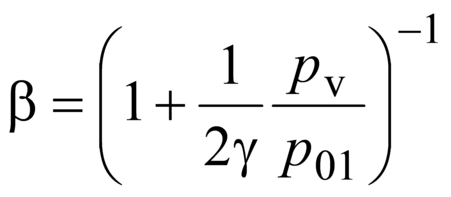

где ![]() - коэффициент учета сжимаемости.

- коэффициент учета сжимаемости.

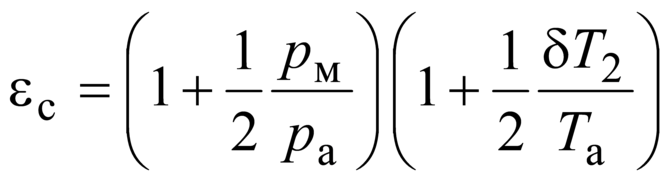

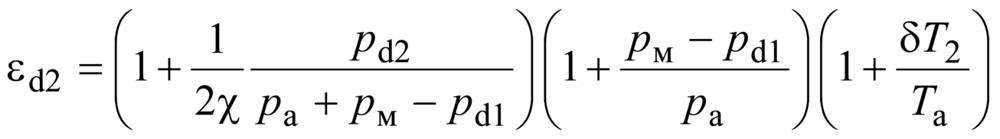

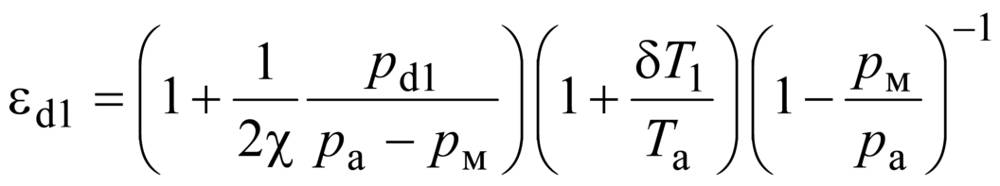

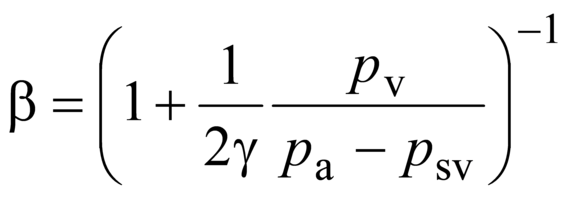

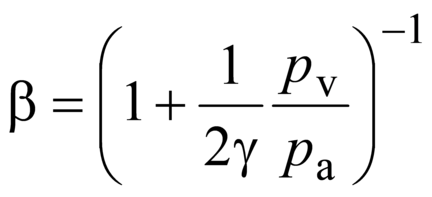

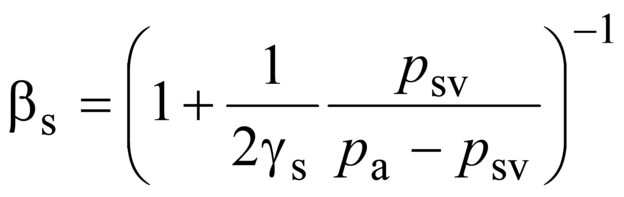

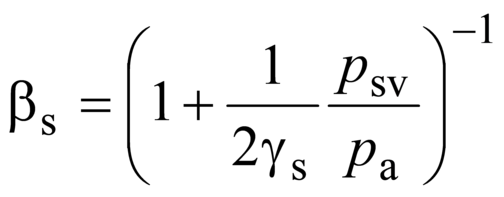

Для стендов типов B и D параметр ![]() полагают равным единице, а для стенда A вычисляют по формуле

полагают равным единице, а для стенда A вычисляют по формуле

, (9)

, (9)

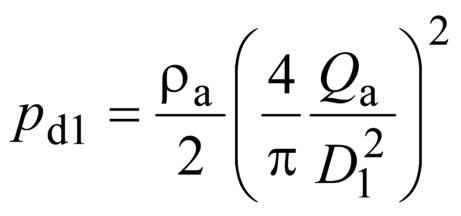

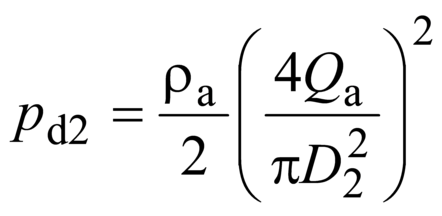

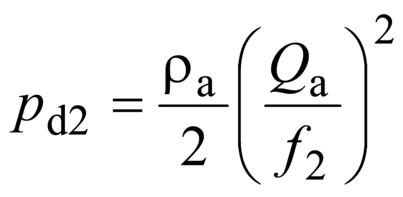

где ![]() - динамическое давление потока перед вентилятором без учета сжимаемости, вычисляемое по формуле

- динамическое давление потока перед вентилятором без учета сжимаемости, вычисляемое по формуле

. (10)

. (10)

11.7 Полное давление вентилятора ![]() определяют измеренной разностью абсолютных полных давлений потока

определяют измеренной разностью абсолютных полных давлений потока ![]() за вентилятором и

за вентилятором и ![]() перед ним или представляют суммой статического

перед ним или представляют суммой статического ![]() и динамического

и динамического ![]() давлений вентилятора в соответствии с формулой

давлений вентилятора в соответствии с формулой

![]() . (11)

. (11)

11.8 Динамическое давление ![]() определяют как значение динамического давления потока при выходе из вентилятора, подсчитанного по среднерасходной скорости с учетом адиабатического торможения, по формуле

определяют как значение динамического давления потока при выходе из вентилятора, подсчитанного по среднерасходной скорости с учетом адиабатического торможения, по формуле

![]() , (12)

, (12)

где ![]() - динамическое давление потока за вентилятором без учета сжимаемости;

- динамическое давление потока за вентилятором без учета сжимаемости;

![]() - коэффициент учета сжимаемости.

- коэффициент учета сжимаемости.

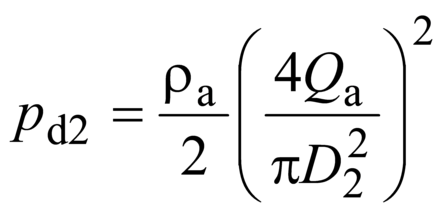

Величину ![]() вычисляют по формулам:

вычисляют по формулам:

- для осевого вентилятора |

|

- для радиального вентилятора |

|

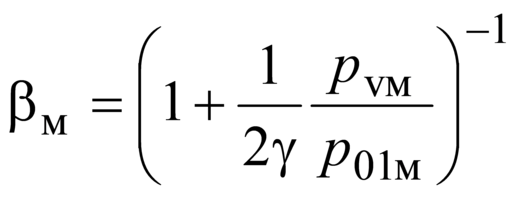

Коэффициент ![]() для стендов типов A и C вычисляют по формуле

для стендов типов A и C вычисляют по формуле

, (15)

, (15)

а для стендов типа ![]() - по формуле

- по формуле

. (16)

. (16)

11.9 Статическое давление вентилятора ![]() определяют измеренной разностью

определяют измеренной разностью ![]() абсолютных статических давлений за вентилятором и перед ним с вычетом динамического давления потока перед вентилятором, подсчитанного с учетом адиабатического торможения, и с добавлением потерь в нагнетательном трубопроводе.

абсолютных статических давлений за вентилятором и перед ним с вычетом динамического давления потока перед вентилятором, подсчитанного с учетом адиабатического торможения, и с добавлением потерь в нагнетательном трубопроводе.

Величину ![]() вычисляют по формуле

вычисляют по формуле

![]() , (17)

, (17)

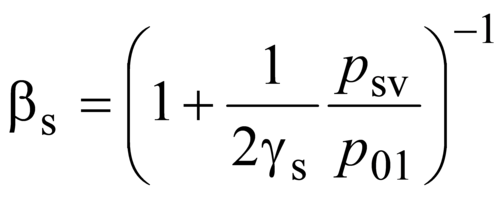

где ![]() - коэффициент учета сжимаемости;

- коэффициент учета сжимаемости;

![]() - коэффициент сопротивления принимать в соответствии с приложением Д (для стендов типов A и C коэффициент

- коэффициент сопротивления принимать в соответствии с приложением Д (для стендов типов A и C коэффициент ![]() 0).

0).

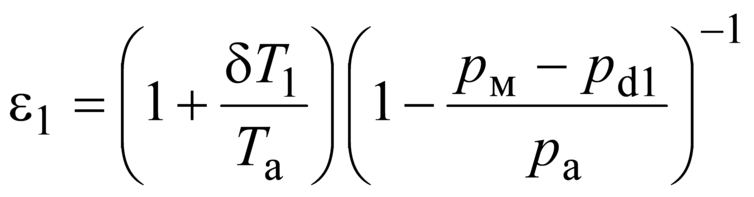

Коэффициент ![]() для стендов типов B и D полагают равным нулю, а для стендов типов A и C вычисляют по формуле

для стендов типов B и D полагают равным нулю, а для стендов типов A и C вычисляют по формуле

. (18)

. (18)

Для стендов типа B (см. рисунок 2а) давление ![]() вычисляют по формуле

вычисляют по формуле

![]() . (19)

. (19)

где ![]() - измеренное трубкой Пито избыточное полное давление потока за вентилятором.

- измеренное трубкой Пито избыточное полное давление потока за вентилятором.

11.10 Допускается не учитывать сжимаемость при определении давлений ![]() и

и ![]() , если полное давление вентилятора

, если полное давление вентилятора ![]() не превышает 3000 Па. При этом коэффициенты

не превышает 3000 Па. При этом коэффициенты ![]() и

и ![]() в формулах (12), (17) и (19) полагают равными единице.

в формулах (12), (17) и (19) полагают равными единице.

11.11 Мощность ![]() , потребляемую вентилятором (без учета потерь в подшипниках), определяют:

, потребляемую вентилятором (без учета потерь в подшипниках), определяют:

1) при измерениях с помощью балансирного динамометра или датчиков для измерения крутящего момента по формуле

![]() ; (20)

; (20)

2) при измерениях с помощью электрической мощности, потребляемой электродвигателем с известной характеристикой, по формуле

![]() , (21)

, (21)

где ![]() - КПД электродвигателя;

- КПД электродвигателя;

![]() - потери мощности в передаче и подшипниках вентилятора.

- потери мощности в передаче и подшипниках вентилятора.

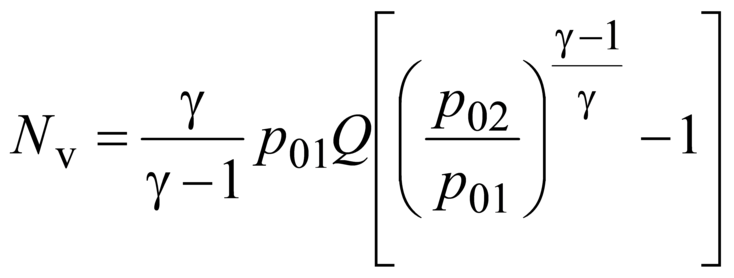

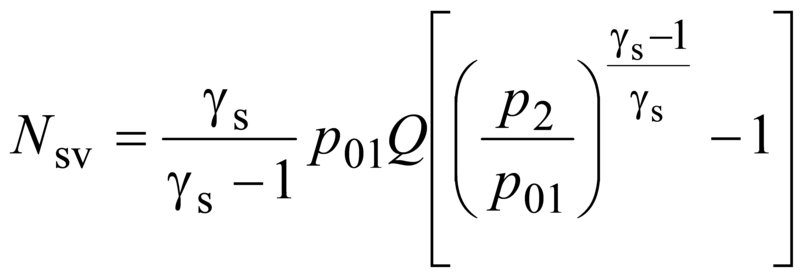

11.12 Полезной мощностью вентилятора ![]() по полному давлению является мощность, отдаваемая вентилятором в процессе политропического процесса сжатия, определяемая выражением

по полному давлению является мощность, отдаваемая вентилятором в процессе политропического процесса сжатия, определяемая выражением

, (22)

, (22)

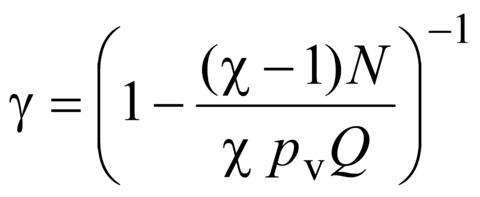

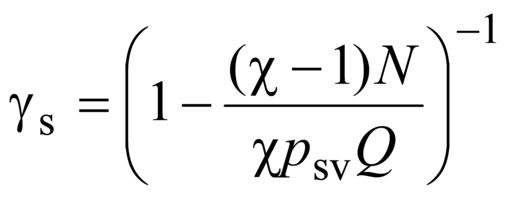

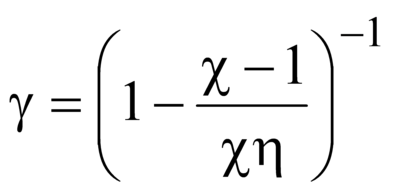

где - показатель политропы;

![]() - абсолютное полное давление потока перед вентилятором;

- абсолютное полное давление потока перед вентилятором;

![]() - абсолютное полное давление потока за вентилятором.

- абсолютное полное давление потока за вентилятором.

Показатель политропы вычисляют по формуле

, (23)

, (23)

где ![]() 0,

0, ![]() 0.

0.

В разных диапазонах полных давлений, развиваемых вентилятором, полезную мощность ![]() вычисляют по приближенным формулам:

вычисляют по приближенным формулам:

![]() при

при ![]() 3000 Па,

3000 Па,

(24)

![]() при 3000 Па

при 3000 Па![]() 30000 Па,

30000 Па,

где ![]() - коэффициент учета сжимаемости.

- коэффициент учета сжимаемости.

Для стендов типа A и C коэффициент ![]() вычисляют по формуле

вычисляют по формуле

, (25)

, (25)

а для стендов типов B и D - по формуле

. (26)

. (26)

11.13 Полезной мощностью вентилятора ![]() по статическому давлению

по статическому давлению ![]() является мощность, отдаваемая вентилятором в процессе политропического процесса сжатия, определяемая выражением

является мощность, отдаваемая вентилятором в процессе политропического процесса сжатия, определяемая выражением

, (27)

, (27)

где ![]() - показатель политропы;

- показатель политропы;

![]() - абсолютное статическое давление потока за вентилятором.

- абсолютное статическое давление потока за вентилятором.

Показатель политропы ![]() вычисляют по формуле

вычисляют по формуле

, (28)

, (28)

где ![]() 0,

0, ![]() 0.

0.

В разных диапазонах полных давлений, развиваемых вентиляторами, полезную мощность ![]() вычисляют по приближенным формулам

вычисляют по приближенным формулам

![]() при

при ![]() 3000 Па,

3000 Па,

(29)

![]() при 3000 Па

при 3000 Па![]() 30000 Па,

30000 Па,

где ![]() - коэффициент учета сжимаемости.

- коэффициент учета сжимаемости.

Для стендов типов A и C коэффициент ![]() вычисляют по формуле

вычисляют по формуле

, (30)

, (30)

а для стендов типов B и D - по формуле

. (31)

. (31)

11.14 Полезная мощность ![]() , развиваемая вентилятором, может быть представлена суммой полезных мощностей

, развиваемая вентилятором, может быть представлена суммой полезных мощностей ![]() и

и ![]() соответственно по статическому

соответственно по статическому ![]() и динамическому

и динамическому ![]() давлениям согласно формуле

давлениям согласно формуле

![]() , (32)

, (32)

где ![]() - коэффициент учета сжимаемости.

- коэффициент учета сжимаемости.

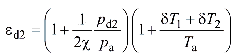

Для стендов типов A и C коэффициент ![]() вычисляют по формуле

вычисляют по формуле

; (33)

; (33)

для стендов типов B и D - по формуле

. (34)

. (34)

11.15 Полный КПД вентилятора определяют отношением полезной мощности вентилятора

![]() к потребляемой мощности

к потребляемой мощности ![]() согласно формуле

согласно формуле

![]() . (35)

. (35)

Аналогично статический КПД вентилятора ![]() определяют отношением полезной мощности

определяют отношением полезной мощности ![]() к потребляемой мощности

к потребляемой мощности ![]() согласно формуле

согласно формуле

![]() . (36)

. (36)

11.16 Нагрев воздуха ![]() , °С, за испытуемым вентилятором определяют расчетным путем по формуле

, °С, за испытуемым вентилятором определяют расчетным путем по формуле

![]() , (37)

, (37)

где ![]() - потребляемая испытуемым вентилятором мощность по 11.11;

- потребляемая испытуемым вентилятором мощность по 11.11;

![]() - объемный расход, м

- объемный расход, м/с, подсчитанный по формуле (5) при

![]() 1.

1.

Нагрев воздуха ![]() , °С, за вспомогательным вентилятором определяют расчетным путем по формуле

, °С, за вспомогательным вентилятором определяют расчетным путем по формуле

, (38)

, (38)

где ![]() - измеренная мощность, подведенная к вспомогательному вентилятору.

- измеренная мощность, подведенная к вспомогательному вентилятору.

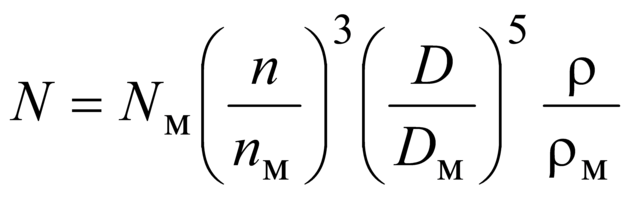

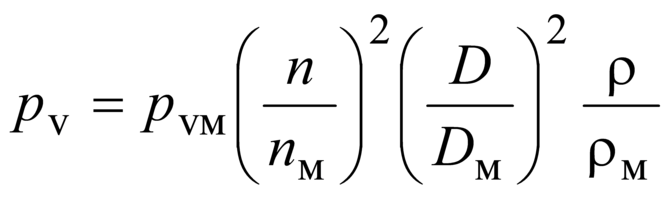

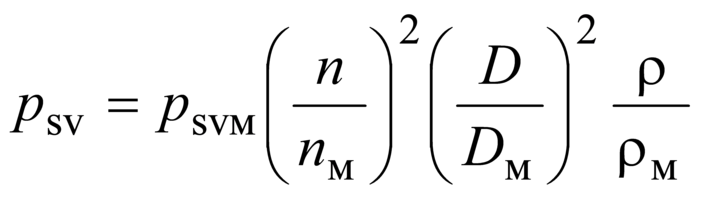

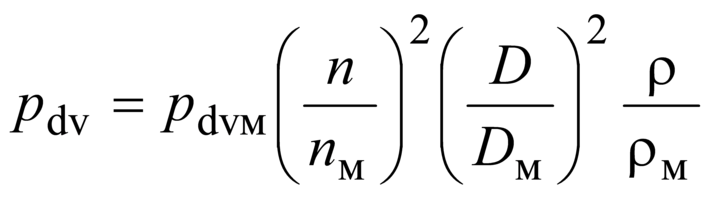

11.17 Приведение параметров вентилятора, полученных при испытаниях, к нормальным атмосферным условиям, представленным в таблице Е.1 (см. приложение Е), и к номинальной частоте вращения ![]() осуществляют по формулам:

осуществляют по формулам:

![]() ; (39)

; (39)

; (40)

; (40)

. (41)

. (41)

где - отношение плотностей по формуле (2).

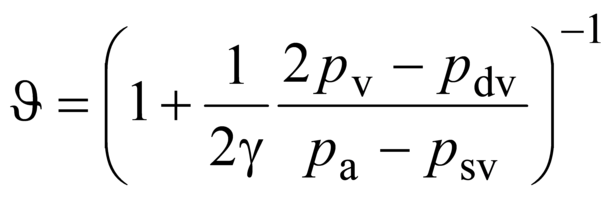

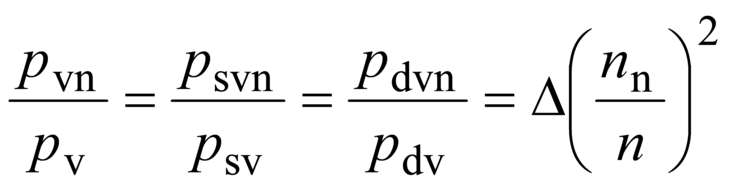

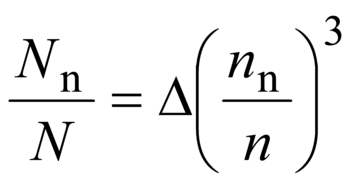

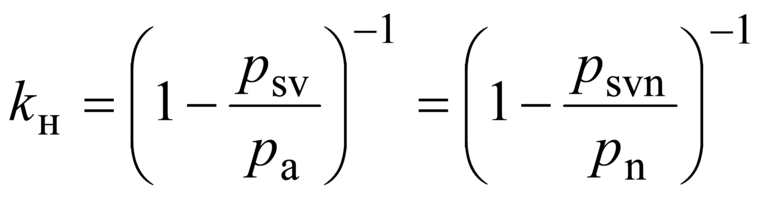

11.18 Приведение результатов испытаний вентилятора на стендах с дросселирующим устройством в трубопроводе всасывания (см. стенды типов A и C) к условиям работы в сети нагнетания проводят путем умножения величин ![]() ,

, ![]() ,

, ![]() и

и ![]() на коэффициент

на коэффициент ![]() , равный

, равный

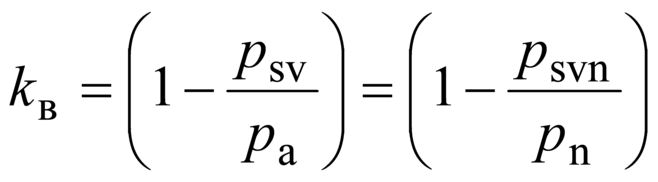

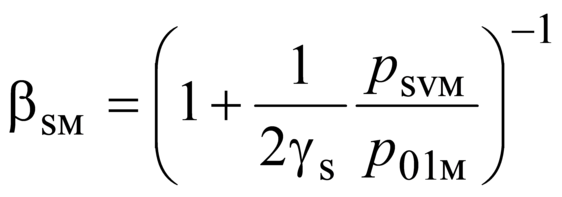

. (42)

. (42)

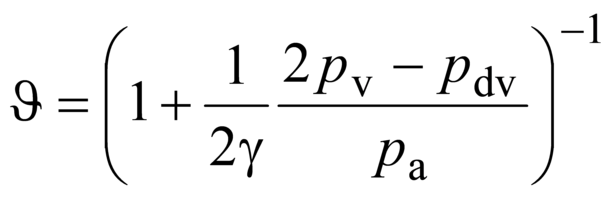

Приведение результатов испытаний вентилятора на стендах с дросселирующим устройством в трубопроводе нагнетания (стенды типов B и D) к условиям работы на всасывание проводят путем умножения величин ![]() ,

, ![]() ,

, ![]() и

и ![]() на коэффициент

на коэффициент ![]() , равный

, равный

. (43)

. (43)

При ![]() не более 2000 Па полагают

не более 2000 Па полагают ![]() 1.

1.

12 Аэродинамические характеристики вентилятора

12.1 Размерные параметры испытанного вентилятора (объемная производительность вентилятора ![]() , м

, м·с

; полное давление

![]() , Па; статическое давление

, Па; статическое давление ![]() , Па; динамическое давление

, Па; динамическое давление ![]() , Па; потребляемая мощность

, Па; потребляемая мощность ![]() , Вт; полный КПД

, Вт; полный КПД ; статический КПД

![]() ), приведенные к нормальной плотности воздуха и постоянной частоте вращения колеса в соответствии с 11.17, или данные пересчета параметров, выполненные в соответствии с приложением К, используют для графического построения размерной аэродинамической характеристики вентилятора.

), приведенные к нормальной плотности воздуха и постоянной частоте вращения колеса в соответствии с 11.17, или данные пересчета параметров, выполненные в соответствии с приложением К, используют для графического построения размерной аэродинамической характеристики вентилятора.

Примечание - Безразмерные параметры, рассчитанные по формулам раздела 13, используют для графического построения безразмерной аэродинамической характеристики вентилятора.

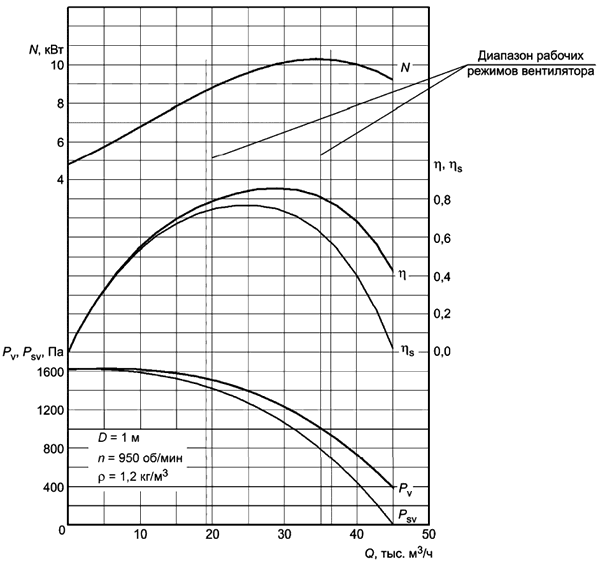

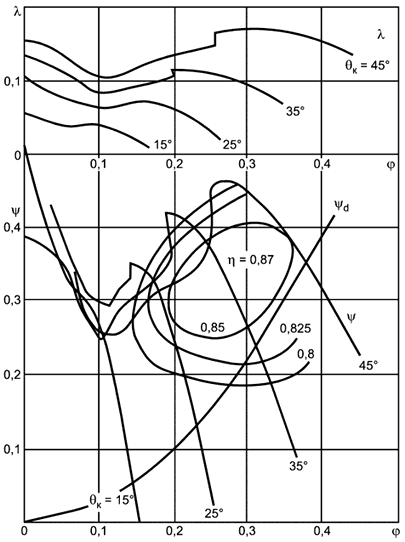

12.2 Полная размерная или безразмерная аэродинамическая характеристика вентилятора должна быть представлена в виде кривых статического и полного давления, потребляемой мощности, статического и полного КПД, построенных в зависимости от производительности вентилятора в диапазоне от минимального до максимального значений в соответствии с ГОСТ 10616. Пример аэродинамической характеристики приведен на рисунке Ж.1 (см. приложение Ж).

Примечание - Допускается при построении характеристики вентилятора вместо кривых статического давления и статического КПД приводить только кривую динамического давления.

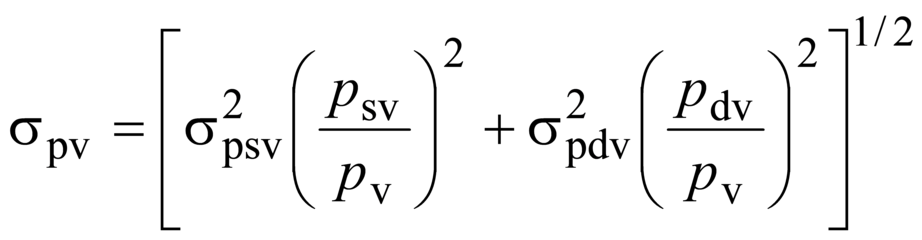

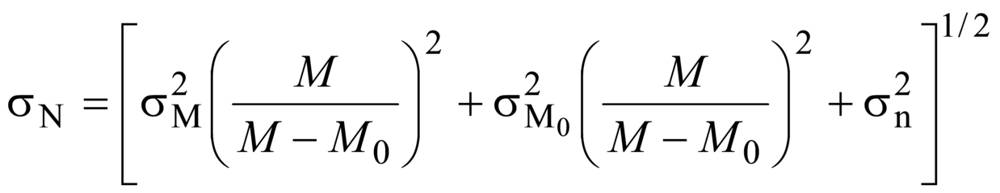

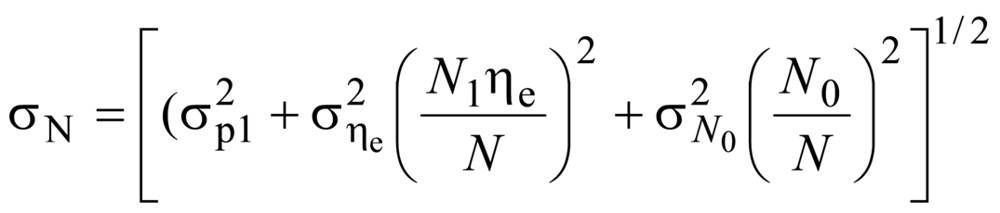

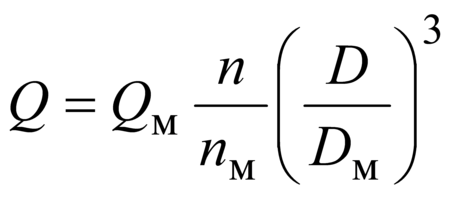

12.3 На диаграмме характеристик следует выделять рабочую зону, соответствующую режимам работы вентилятора с КПД не менее 0,9 от максимального значения, в соответствии с ГОСТ 10616.