ГОСТ IEC 60335-2-40-2016

Группа Е75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Бытовые и аналогичные электрические приборы. Безопасность

Часть 2-40

ЧАСТНЫЕ ТРЕБОВАНИЯ К ЭЛЕКТРИЧЕСКИМ ТЕПЛОВЫМ НАСОСАМ, ВОЗДУШНЫМ КОНДИЦИОНЕРАМ И ОСУШИТЕЛЯМ

Household and similar electrical appliances. Safety. Part 2-40. Particular requirements for electrical heat pumps, air-conditioners and dehumidifiers

МКС 23.120

Дата введения 2017-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "МП Сертификационная лаборатория бытовой электротехники ТЕСТБЭТ" (ООО "ТЕСТБЭТ") в рамках Технического комитета по стандартизации ТК 19 "Электрические приборы бытового назначения" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 29 марта 2016 г. N 86-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2016 г. N 1398-ст межгосударственный стандарт ГОСТ IEC 60335-2-40-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2017 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60335-2-40:2013* "Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-40. Частные требования к электрическим тепловым насосам, воздушным кондиционерам и осушителям" ("Household and similar electrical appliances - Safety - Part 2-40: Particular requirements for electrical heat pumps, air-conditioners and dehumidifiers", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Международной электротехнической комиссией (IEC).

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ IEC 60335-2-40-2010

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В соответствии с Соглашением по техническим барьерам в торговле Всемирной торговой организации (Соглашение по ТБТ ВТО) применение международных стандартов - одно из важных условий, обеспечивающих устранение технических барьеров в торговле.

Применение международных стандартов осуществляется путем принятия международных стандартов в качестве региональных или национальных стандартов.

С целью обеспечения взаимопонимания национальных органов по стандартизации в части применения международного стандарта Международной электротехнической комиссии (IEC) подготовлен ГОСТ IEC 60335-2-40-2016 "Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-40. Частные требования к электрическим тепловым насосам, воздушным кондиционерам и осушителям".

Настоящий стандарт относится к группе стандартов, регламентирующих требования безопасности бытовых и аналогичных электрических приборов, состоящей из части 1 (ГОСТ IEC 60335-1-2015 - общие требования безопасности приборов), а также частей, устанавливающих частные требования к конкретным видам приборов.

Настоящий стандарт применяют совместно с ГОСТ IEC 60335-1-2015.

Номера пунктов настоящего стандарта, которые дополняют разделы ГОСТ IEC 60335-1-2015, начинаются с цифры 101.

Требования к методам испытаний выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. - .

Термины, применяемые в настоящем стандарте, выделены полужирным шрифтом.

1 Область применения

Этот раздел части 1 заменен следующим.

Настоящий стандарт устанавливает требования безопасности электрических тепловых насосов, в том числе тепловых насосов для горячей воды коммунального водоснабжения, воздушных кондиционеров и осушителей, оснащенных мотор-компрессорами и жидкостными конвективными теплообменниками, бытового и аналогичного применения номинальным напряжением не более: 250 В - для однофазных приборов и 600 В - для других приборов.

Приборы, не предназначенные для бытового использования, но которые, тем не менее, могут быть источником опасности для людей, например приборы, используемые неспециалистами в магазинах, в легкой промышленности и на фермах, входят в область распространения настоящего стандарта.

В область применения настоящего стандарта также входят электрические тепловые насосы, воздушные кондиционеры и осушители, содержащие воспламеняющийся хладагент. Определение воспламеняющихся хладагентов приведено в 3.121.

Приборы могут состоять из одного или более блоков заводского изготовления. Если в приборе содержится более одного блока, то отдельные блоки должны использоваться вместе, и требования стандарта применяют к прибору, укомплектованному соответствующими блоками.

Примечания

101 Определение термина "мотор-компрессор" приведено в IEC 60335-2-34, в котором имеется указание о том, что термин "мотор-компрессор" применяют как для герметичных мотор-компрессоров, так и для полугерметичных мотор-компрессоров.

102 Требования безопасности охлаждения рассматриваются в ISO 5149, а требования к емкостям для хранения горячей воды в тепловых насосах для горячей воды коммунального водоснабжения рассматриваются в IEC 60335-2-21.

В настоящем стандарте не рассматривают иные химические вещества, кроме химических веществ групп А1, А2 или A3, определенных классификацией ANSI/ASHRAE 34 [ISO 817].

Настоящий стандарт устанавливает частные требования к использованию воспламеняющихся хладагентов. Требования по безопасности охлаждения рассматриваются в ISO 5149, если они не приведены в настоящем стандарте, включая приложения.

Особого внимания требуют следующие разделы и пункты ISO 5149, относящиеся к настоящему стандарту:

- Раздел 3. Конструкция и исполнение оборудования применяются ко всем приборам и системам.

- Раздел 4. Требования по использованию применяются ко всем приборам и системам, являющимся "аналогичными электрическими приборами", т.е. применяемыми в коммерческих целях и в легкой промышленности.

- Раздел 5. Порядок эксплуатации применяется ко всем приборам и системам, являющимся "аналогичными электрическими приборами", т.е. применяемыми в коммерческих целях и в легкой промышленности.

Дополнительные нагреватели или средства для их отдельной установки входят в область применения настоящего стандарта, но только те из них, которые сконструированы как часть комплектации прибора и их органы управления встроены в прибор.

Примечания

104 Необходимо обратить внимание на следующее:

- для приборов, предназначенных для использования в транспортных средствах, на борту кораблей и самолетов, могут быть необходимы дополнительные требования;

- для приборов, работающих под давлением, могут быть необходимы специальные требования;

- во многих странах национальные органы здравоохранения, охраны труда и местные органы власти, отвечающие за хранение, транспортирование, строительные и монтажные работы предъявляют к приборам дополнительные требования.

105 Настоящий стандарт не распространяется на:

- увлажнители воздуха, используемые совместно с нагревательным или охлаждающим оборудованием (IEC 60335-2-88);

- приборы, сконструированные исключительно для промышленного использования;

- приборы, предназначенные для применения в местах, где преобладают особые условия, например коррозионная или взрывоопасная среда (пыль, пар или газ).

2 Нормативные ссылки*

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

Этот раздел части 1 применяют, за исключением следующего.

Дополнение

IEC 60068-2-52:1996 Environmental testing - Part 2: Tests - Test Kb: Salt mist, cyclic (sodium chloride solution) [Испытания на воздействие внешних факторов. Часть 2. Испытания. Испытание Kb: Соляной туман, циклическое испытание (раствор хлорида натрия)]

IEC 60079-14:2013 Explosive atmospheres - Part 14: Electrical installations design, selection and erection (Взрывоопасные среды. Часть 14: Проектирование, выбор и монтаж электроустановок)

IEC 60079-15:2010 Explosive atmospheres - Part 15: Equipment protection by type of protection "n" (Взрывоопасные среды. Часть 15: Электрооборудование с типом защиты "n")

IEC 60335-2-34:2012 Household and similar electrical appliances - Safety - Part 2-34: Particular requirements for motor-compressors (Приборы электрические бытового и аналогичного назначения. Безопасность. Часть 2-34: Частные требования к мотор-компрессорам)

IEC 60335-2-51:2012 Household and similar electrical appliances - Safety - Part 2-51: Particular requirements for stationary circulation pumps for heating and service water installations (Приборы электрические бытового и аналогичного назначения. Безопасность. Часть 2-51. Частные требования к стационарным циркуляционным насосам для нагревательных установок и установок водоснабжения)

ISO 817:2014 Refrigerants - Designation and safety classification (Хладагенты. Обозначение и классификация по безопасности)

_______________

Действует взамен ISO 817:2005.

ISO 5149-1:2014 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 1: Definitions, classification and selection criteria (Системы холодильные и тепловые насосы. Требования безопасности и по охране окружающей среды. Часть 1. Определения, классификация и критерии выбора)

_______________

Действует взамен ISO 5149:1993.

ISO 5149-2:2014 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design, construction, testing, marking and documentation (Системы холодильные и тепловые насосы. Требования безопасности и по охране окружающей среды. Часть 2. Проектирование, конструкция, испытания, маркировка и документация)

_______________

Действует взамен ISO 5149:1993.

ISO 5149-3:2014 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 3: Installation site (Системы холодильные и тепловые насосы. Требования безопасности и по охране окружающей среды. Часть 3. Место установки)

_______________

Действует взамен ISO 5149:1993.

ISO 5149-4:2014 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 4: Operation, maintenance, repair and recovery (Системы холодильные и тепловые насосы. Требования безопасности и по охране окружающей среды. Часть 4. Эксплуатация, техническое обслуживание, ремонт и восстановление)

_______________

Действует взамен ISO 5149:1993.

ISO 7010:2011 Graphical symbols - Safety colours and safety signs - Registered safety signs (Символы графические. Цвета и знаки безопасности. Зарегистрированные знаки безопасности)

ISO 14903:2012 Refrigerating systems and heat pumps - Qualification of tightness of components and joints (Установки холодильные и тепловые насосы. Оценка герметичности компонентов и соединений)

ANSI/ASHRAE 34:2010 Designation and safety classification of refrigerants (Классификация обозначения и безопасности хладагентов)

ASTM D4728-01:2001 Standard Test Method for Random Vibration Testing of Shipping Containers (Стандартный метод испытания для случайной вибрации. Испытание транспортных контейнеров)

3 Термины и определения

Этот раздел части 1 применяют, за исключением следующего.

3.1.4 Дополнение

Примечание 101 - Для прибора, содержащего электрические компоненты, включая вентиляторы, за номинальную потребляемую мощность принимают общую максимальную электрическую потребляемую мощность всего включенного оборудования при его продолжительной эксплуатации в определенных условиях окружающей среды. Для теплового насоса, который может эксплуатироваться в режимах нагрева и охлаждения, за номинальную потребляемую мощность принимают наибольшую потребляемую мощность в любом из режимов.

3.1.9 Замена

нормальная работа (normal operation): Условия, при которых прибор смонтирован как для нормальной эксплуатации и работает в наиболее жестких условиях, установленных изготовителем.

3.101 тепловой насос (heat pump): Прибор, который поглощает тепло при определенной температуре и выделяет тепло при более высокой температуре.

Примечание - При выделении тепла (например, при нагреве пространства или воды) прибор работает в режиме нагрева; при поглощении тепла (например, при охлаждении пространства) прибор работает в режиме охлаждения.

3.102 тепловой насос для горячей воды коммунального водоснабжения (sanitary hot water heat pump): Тепловой насос, предназначенный для нагрева воды, используемой для бытовых нужд.

3.103 воздушный кондиционер (air conditioner): Прибор, размещенный в одном корпусе или в корпусах, предназначенный для кондиционирования воздуха в закрытом пространстве, комнате или зоне.

Примечания

1 В его состав входит электрическая охлаждающая система, предназначенная для охлаждения и, возможно, для осушения воздуха.

2 Он может иметь средства для нагрева, циркуляции, очищения и осушения воздуха.

3.104 осушитель (dehumidifier): Прибор в корпусе, предназначенный для удаления влаги из окружающего воздуха.

Примечание - В его состав входит электрическая охлаждающая система и средства для циркуляции воздуха. Он также включает дренажную систему, позволяющую собирать, хранить и (или) удалять накопившийся конденсат.

3.105 бытовое осушение (dehumidification - comfort): Осушение воздуха для уменьшения влажности в помещении до уровня, соответствующего определенным требованиям.

3.106 технологическое осушение (dehumidification - process): Осушение воздуха в помещении для уменьшения влажности до уровня, необходимого для технологического процесса, хранения товаров и (или) материалов или высушивания материала здания.

3.107 тепловозвратное осушение (dehumidification - heat recovery): Осушение, при котором скрытое тепло, извлеченное из пространства, вместе с теплом компрессора используют повторно для других целей, кроме выброса наружу.

3.108 температура влажного термометра, ВТ (wet-bulb temperature, WB): Температура термочувствительного элемента во влажном материале при достижении постоянной температуры (равновесие испарения).

3.109 температура сухого термометра, СТ (dry-bulb, DB): Температура сухого термочувствительного элемента, закрытого от воздействия прямого излучения.

3.110 испаритель (evaporator): теплообменник, в котором хладагент испаряется с поглощением тепла.

3.111 теплообменник (heat exchanger): Устройство, специально сконструированное для передачи тепла между двумя физически разделенными жидкостями.

3.112 внутренний теплообменник (indoor heat exchanger): теплообменник, сконструированный для передачи тепла внутренним частям здания или подводящий тепло к внутреннему водоснабжению (например, коммунальному водоснабжению) или отводящий тепло от них.

3.113 внешний теплообменник (outdoor heat exchanger): теплообменник, сконструированный для удаления или отбора тепла от источника (например грунтовых вод, внешнего воздуха, откачанного воздуха, воды или соляного раствора).

3.114 дополнительный нагреватель (supplementary heater): Электронагреватель, являющийся составной частью прибора и предназначенный для дополнения или замены работы охлаждающего контура прибора, работающий совместно или вместо охлаждающего контура.

3.115 устройство ограничения давления (pressure-limiting device): Устройство, которое автоматически реагирует на заранее заданное давление, останавливая работу создающих давление элементов.

3.116 устройство сброса давления (pressure-relief device): Клапан или разрушающийся элемент, срабатывающий под давлением, который автоматически сбрасывает избыточное давление.

3.117 автономный прибор (self-contained unit): Прибор, размещенный в каркасе(ах) или корпусе(ах), который производится и транспортируется в виде одной или более частей и не имеет частей, содержащих хладагент и присоединяемых на месте эксплуатации иначе, чем с помощью блокирующего или парного клапана.

Примечания

1 Автономный прибор, размещенный в одном каркасе или корпусе, называется моноблочным.

2 Автономный прибор, размещенный в более, чем одном каркасе или корпусе, называется раздельным.

3.118 приборы, доступные населению (appliances accessible to the general public): Приборы, предназначенные для размещения в жилых помещениях или торговых зданиях.

3.119 приборы, недоступные населению (appliances not accessible to the general public): Приборы, предназначенные для обслуживания квалифицированным персоналом и размещаемые в машинных залах и подобных местах или на высоте не ниже 2,5 м, или в безопасных местах под крышей.

3.120 воздушный конвективный теплообменник (fan coil air handling unit): Блок заводского изготовления, который обеспечивает одну или несколько из следующих функций - принудительная циркуляция воздуха, нагрев, охлаждение, осушение, фильтрование воздуха, но который не включает в себя источник охлаждения или нагрева.

Примечания

1 Данное устройство обычно предназначается для свободного забора воздуха из помещения и подачи воздуха в то же помещение, но оно может применяться и с воздуховодами.

2 Данное устройство может быть сконструировано для установки под обшивку стен или потолка или с корпусом для применения внутри кондиционируемого пространства.

3.121 воспламеняющийся хладагент (flammable refrigerant): Хладагент, принадлежащий к классу А2 или A3 согласно классификации ANSI (Американский национальный институт стандартов)/ASHRAE (Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха) по стандартам 34 (ISO 817).

3.122 охлаждающая система (refrigerating system): Сочетание взаимосвязанных, содержащих хладагент частей, составляющих один замкнутый контур хладагента, в котором осуществляется циркуляция хладагента с целью извлечения тепла на стороне низкой температуры для отдачи тепла на стороне высокой температуры с помощью изменения состояния хладагента.

3.123 максимально допустимое давление (maximum allowable pressure): Предел рабочего давления холодильной системы, обычно равняется максимальному расчетному давлению оборудования, указываемому изготовителем.

Примечание - Максимально допустимое давление основано на пределе рабочего давления, независимо от того, находится ли оборудование в работе (см. раздел 21).

3.124 сторона низкого давления (low-pressure side): Часть (части) холодильной системы, работающая(ие) под давлением испарителя.

3.125 сторона высокого давления (high-pressure side): Часть (части) холодильной системы, работающая(ие) под давлением конденсатора.

3.126 сервисный вход (service port): Средство доступа к хладагенту в охлаждающей системе с целью зарядки или обслуживания этой системы, обычно в виде клапана, трубки или места для доступа.

3.127 фабрично герметизированный прибор (factory sealed appliance): Прибор, в котором все части холодильной системы загерметизированы сваркой, пайкой или аналогичным постоянным соединением в процессе изготовления.

3.128 моноблок (single package unit): Заводская сборка компонентов холодильной системы, закрепленная на едином основании с целью формирования отдельного блока.

4 Общие требования

Этот раздел части 1 применяют.

5 Общие условия испытаний

Этот раздел части 1 применяют, за исключением следующего.

5.2 Дополнение

Испытания по разделу 21 могут быть выполнены на разных образцах. Испытания по разделам 11, 19 и 21 требуют измерений давления в различных точках охлаждающей системы.

Для испытаний по приложению FF (имитация утечки) необходим как минимум один специально подготовленный дополнительный образец, если выбирают этот вариант испытаний.

Во время испытаний по разделу 11 следует измерять температуру трубопровода хладагента.

Примечание - Из-за потенциально опасного характера испытаний по разделу 21 и приложениям ЕЕ и FF, при их выполнении следует соблюдать особые меры предосторожности.

5.6 Дополнение

Любые средства контроля, регулирующие температуру или влажность кондиционируемого помещения, при проведении испытаний отключают.

5.7 Замена

Испытания и условия испытаний, приведенные в разделах 10 и 11, проводят при наиболее жестких условиях эксплуатации в пределах диапазона рабочих температур, заданных изготовителем. Примеры таких рабочих температур приведены в приложении АА.

5.10 Дополнение

Приборы с раздельным типом линии охлаждения должны быть смонтированы в соответствии с инструкциями по монтажу. Длина трубопровода должна быть между 5 м и 7,5 м. Термоизоляция линий охлаждения должна быть применена в соответствии с инструкциями по установке.

5.101 Мотор-компрессоры также подвергают испытаниям по IEC 60335-2-34 (раздел 19), кроме мотор-компрессоров, соответствующих этому стандарту, в этом случае нет необходимости повторять испытание.

5.102 Нет необходимости дополнительно подвергать испытаниям по разделу 21 настоящего стандарта мотор-компрессоры, которые испытаны по IEC 60335-2-34 и соответствуют ему.

6 Классификация

Этот раздел части 1 применяют, за исключением следующего.

6.1 Изменение

Прибор должен быть классов I, II или III защиты от поражения электрическим током.

6.2 Дополнение

Приборы должны иметь следующие степени защиты от опасного доступа воды в соответствии с IEC 60529:

- приборы или части приборов, предназначенные для размещения на открытом воздухе, должны соответствовать степени защиты не ниже IPX4;

- приборы, предназначенные для использования только внутри помещений (за исключением прачечных), могут быть степени защиты IPX0;

- приборы, предназначенные для использования в прачечных, должны соответствовать степени защиты не ниже IPX1.

6.101 Приборы классифицируют как приборы, доступные населению или как приборы, недоступные населению.

Соответствие проверяют осмотром и необходимыми испытаниями.

7 Маркировка и инструкции

Этот раздел части 1 применяют, за исключением следующего.

7.1 Изменение

Второй абзац заменить следующим текстом:

- символ рода тока, включающий количество фаз источника питания, за исключением однофазного питания.

Дополнение

- номинальная частота;

- масса хладагента;

- номер хладагента в соответствии с ANSI/ASHRAE 34 [ISO 817]

- допустимое избыточное рабочее давление для емкости хранения (для тепловых насосов горячей воды коммунально-бытового назначения);

- максимальное рабочее давление теплообменника для жидкостных воздушных конвективных теплообменников;

- максимальное рабочее давление для контура хладагента; если допустимое излишнее рабочее давление для стороны всасывания и разряжения различается, требуется отдельное указание;

- IP число в соответствии со степенью защиты от вредного воздействия воды, отличное от IPX0.

Приборы должны иметь маркировку типов и номинальных потребляемых мощностей для дополнительных нагревателей, с которыми они могут использоваться; должны быть идентифицированы фактически установленные нагреватели.

Если это не очевидно из конструкции, на кожухе прибора должна быть нанесена маркировка, словами или с помощью символов, направления потока жидкости.

Символ "пламя" и символ "инструкция" по 7.6 должны быть видны в случае применения воспламеняющегося хладагента и при:

- доступе к частям, которые подвергаются обслуживанию или ремонту;

- осмотре прибора при продаже или после установки;

- осмотре упаковки прибора, если прибор заполнен хладагентом.

При использовании воспламеняющегося хладагента символы "прочтите руководство для обслуживающего персонала", "руководство для обслуживающего персонала, инструкции по обслуживанию" и "сервисный указатель; прочтите техническое руководство" (символы ISO 7000-0790 (2004-01), ISO-7000-1641 (2004-01) и ISO 7000-1659 (2004-01)) должны быть нанесены на прибор в месте, заметном для лиц, которым необходимо знать эту информацию. Высота символа должна быть не менее 10 мм.

Дополнительный предупреждающий символ (символ пламени W021 по ISO 7010) должен быть нанесен на заводскую табличку прибора рядом с указанием типа хладагента и информацией о зарядке. Высота символа должна быть не менее 10 мм. Символ необязательно должен быть цветным. После установки маркировка должна быть видна после удаления съемной части.

При использовании воспламеняющегося хладагента на прибор должна быть также нанесена следующая предупредительная надпись:

ВНИМАНИЕ! Прибор следует устанавливать, эксплуатировать и хранить в помещении площадью более X м |

Для приборов, кроме закрепленных, минимальный размер помещения X должен быть указан на приборе. Значение X в маркировке должно определяться в квадратных метрах согласно процедуре, описанной в GG.2 приложения GG для невентилируемых помещений. Значение X в маркировке должно равняться 4, если количество хладагента в приборе менее (см. GG.1.1).

Максимально допустимое давление для стороны низкого давления и стороны высокого давления должно быть указано на изделии.

Примечание 102 - Для холодильной системы, если максимально допустимое давление для стороны низкого давления и стороны высокого давления одинаковы, допускается указывать одно значение.

Если идентификация типа хладагента не видна при осуществлении доступа к сервисному входу, сервисный вход должен иметь соответствующую маркировку. В случае если используется воспламеняющийся хладагент, в маркировку включают символ W021 по ISO 7010, без соблюдения цвета.

7.6 Дополнение

При использовании воспламеняющегося хладагента на прибор наносят неудаляемую маркировку символа W021 по ISO 7010, включая его цвет и форму. Высота треугольника, содержащего символ "Осторожно, опасность возгорания", должна быть не менее 30 мм.

При использовании воспламеняющегося хладагента на прибор наносят неудаляемую маркировку символа, требующего прочитать руководство [ИСО 7000-0790 (2004-01)], включая его цвет и форму.

| Символ ISO 7010 W021 (2011) | Внимание! Опасность возгорания/Горючие материалы |

| Символ ИСО 7000-1641 (2004-01) | Руководство пользователя; инструкции по эксплуатации |

| Символ ИСО 7000-1659 (2004-01) | Сервисный указатель; прочтите техническое руководство |

7.12 Дополнение

Для приборов, недоступных населению, необходимо указание классификации по 6.101.

Для приборов с использованием воспламеняющихся хладагентов должны быть представлены отдельные или комбинированные инструкции по монтажу, обслуживанию и эксплуатации, включающие информацию, указанную в приложении DD.

7.12.1 Дополнение

В инструкции должна быть следующая информация:

- прибор должен быть установлен в соответствии с национальными правилами устройства электроустановок;

- размеры пространства, необходимого для правильной установки прибора, включая минимальные допустимые расстояния до соседних конструкций;

- для приборов с дополнительными нагревателями минимальные зазоры между прибором и поверхностями из горючих материалов;

- схемы соединений с четкими указаниями по подключению внешних управляющих устройств и питающего шнура;

- диапазон внешних статических давлений, при которых прибор испытан (только для тепловых насосов и приборов с дополнительными нагревателями);

- способ подключения прибора к источнику питания и соединения отдельных компонентов между собой;

- указания о том, какие части прибора пригодны для использования вне помещений, при наличии;

- подробная информация о типе и параметрах защитных предохранителей или номинальные характеристики автоматических выключателей;

- подробная информация о дополнительных нагревательным элементах, которые могут быть использованы совместно с прибором, включая указания по подключению прибора и дополнительного нагревателя;

- максимальная и минимальная рабочие температуры воды или соляного раствора;

- максимальное и минимальное рабочее давление воды или соляного раствора.

Открытые емкости тепловых насосов для нагрева воды должны быть оснащены инструкцией с предупреждением о недопустимости их перекрывания.

7.15 Дополнение

Маркировка может быть расположена на панели, которую снимают при установке или сервисном обслуживании прибора, при условии, что она должна быть установлена на место для правильной эксплуатации прибора.

7.101 Должна быть нанесена маркировка заменяемого предохранителя или заменяемого устройства защиты от перегрузки, являющегося составной частью прибора или дистанционного пульта управления. Маркировка должна быть видна при открывании кожуха или дверцы отсека. Маркировка включает следующую информацию:

- ток предохранителя в амперах, а также тип и номинальное напряжение, или

- торговую марку изготовителя и тип заменяемого устройства защиты от перегрузки.

Соответствие проверяют осмотром.

7.102 Если прибор предназначен для подключения к стационарной проводке с алюминиевыми проводниками, это должно быть указано в маркировке.

Соответствие проверяют осмотром.

8 Защита от доступа к токоведущим частям

Этот раздел части 1 применяют, за исключением следующего.

8.1.5 Дополнение

Соответствие приборов, которые имеют специальную установочную панель или крышку и которые не могут быть уставлены без них, проверяют в соответствии с 5.10 (после установки в соответствии с инструкцией по установке).

9 Пуск электромеханических приборов

Этот раздел части 1 не применяют.

10 Потребляемая мощность и ток

Этот раздел части 1 применяют.

11 Нагрев

Этот раздел части 1 применяют, за исключением следующего.

11.1 Приборы и окружающая их среда не должны чрезмерно перегреваться при нормальной эксплуатации.

Соответствие проверяют измерением температуры различных частей прибора, как указано в 11.2-11.7. Однако если температура обмоток электродвигателя выше значений, указанных в таблице 3, или возникают сомнения относительно классификации системы изоляции, применяемой в электродвигателе, соответствие проверяют испытаниями по приложению С.

11.2 Приборы устанавливают в помещении для проведения испытаний в соответствии с указаниями изготовителя по установке. В частности:

- необходимо соблюдать расстояния до соседних поверхностей в соответствии с указаниями изготовителя;

- расход жидкости подающего и сливающего оборудования должен быть минимальным из указанного изготовителем, за исключением конвективных теплообменников, для которых расход и температура жидкости должны быть максимальными указанными изготовителем;

- выходной трубопровод, подсоединенный к прибору, должен подвергаться максимальному статическому давлению, указанному изготовителем;

- для приборов, оснащенных средствами регулирования расхода жидкости, при испытании необходимо установить минимально допустимый расход;

- регулируемые органы управления настраивают на максимальную уставку выключения и минимальный дифференциал, допускаемые средствами настройки.

Для приборов, оснащенных дополнительными нагревателями, применяют дополнительную испытательную камеру по 11.9.

11.2.1 Для проведения испытаний на нагрев приборов с дополнительными нагревателями входной воздуховод присоединяют к входному отверстию прибора (предполагается, что прибор предназначен для такого применения). Размер воздуховода должен совпадать с размерами фланцев, если они входят в комплект прибора. Если фланцы не входят в комплект прибора, воздуховод должен иметь такой же размер, как и входное отверстие прибора.

Прибор, который содержит или может содержать дополнительный нагреватель, оснащают металлическим выходным воздуховодом в соответствии с рисунками 101а или 101b, в зависимости от направления потока воздуха.

Входной воздуховод оснащают регулируемым дросселем, с помощью которого можно уменьшать воздушный поток.

Дроссель должен располагаться в сечении трубопровода равномерно, чтобы поверхность нагревательного элемента полностью обдувалась потоком воздуха, за исключением случаев, когда дроссель закрыт.

11.2.2 Прибор с воздуховодом, который не содержит дополнительные нагреватели, соединяют с выходным воздуховодом, предназначенным для отвода воздуха, размер которого соответствует размерам фланцев или отверстию без фланцев, или местам, маркированным под фланцы.

Выходной воздуховод оснащают регулирующим дросселем для создания максимального статического давления, указанного изготовителем.

11.3 Температуру частей, за исключением обмоток, определяют с помощью тонкопроволочных термопар, расположенных так, чтобы они оказывали минимальное влияние на температуру испытываемой части.

Примечание 101 - Термопары считают тонкопроволочными, если они имеют диаметр проволоки не более 0,3 мм.

Термопары, используемые для определения температуры поверхностей стен, потолка и пола, заделывают в поверхности или прикрепляют к обратной стороне небольших зачерненных дисков из меди или латуни диаметром 15 мм и толщиной 1 мм, устанавливаемых заподлицо с поверхностью.

По возможности прибор располагают так, чтобы диски оказались в зоне максимальных температур.

При определении температуры ручек, рукояток, захватов и подобных частей требования распространяют на все части прибора, которые захватывают рукой при нормальной эксплуатации, и если материал части изолирующий, то температуру определяют для части, находящейся в контакте с горячим металлом.

Температуру электрической изоляции, кроме обмоток, определяют на поверхности изоляции в местах, где повреждения могут привести к короткому замыканию, контакту между токоведущими частями и доступными металлическими частями, перекрытию по изоляции или уменьшению воздушных зазоров и путей утечки ниже значений, указанных в разделе 29.

Температуру обмоток определяют методом сопротивления, за исключением случаев, когда обмотки являются неоднородными или возникают большие трудности при выполнении необходимых соединений; в таких случаях температуру определяют с помощью термопар.

Температуру в воздуховодах измеряют с помощью сетки, состоящей из девяти термопар одинаковой длины, соединенных параллельно и размещенных по форме сетки так, что термопары располагаются равномерно в девяти точках воздуховода в плоскости, перпендикулярной воздушному потоку.

11.4 Приборы работают в условиях нормальной работы в диапазоне напряжений от 0,94 минимального номинального напряжения до 1,06 максимального номинального напряжения. Испытания проводят при напряжении, которое обеспечивает наиболее неблагоприятные условия. Нагревательные элементы работают при напряжении, обеспечивающем 1,15 максимальной номинальной потребляемой мощности.

11.5 Для приборов, работающих как в режиме охлаждения, так и режиме нагрева, испытания проводят в каждом режиме.

Для приборов с дополнительными нагревателями или возможностью установки дополнительных нагревателей проводят дополнительное испытание, при котором все нагревательные элементы работают с короткозамкнутыми терморегуляторами или, при необходимости, при понижении температуры воздуха до значения, которое вызывает включение всех элементов.

11.6 Приборы с режимом размораживания дополнительно подвергают испытанию на размораживание в наиболее неблагоприятных условиях.

11.7 Все приборы работают непрерывно до достижения установившегося состояния, кроме испытания на размораживание.

11.8 Во время испытаний температуру измеряют непрерывно, она не должна превышать значений, приведенных в таблице 3; защитные устройства не должны срабатывать, а заливочная масса не должна вытекать.

Температура воздуха в выходном воздуховоде не должна превышать 90°С.

Значение температуры обмотки вычисляют по формуле

![]() ,

,

где - температура медной обмотки в конце испытания, °С;

- сопротивление в конце испытания, Ом;

- сопротивление в начале испытания;

- коэффициент, равный 234,5 - для медных обмоток и 225 - для алюминиевых обмоток;

- температура окружающей среды в начале испытания, °С.

В начале испытания обмотки должны иметь температуру окружающего воздуха.

Измерение сопротивления в конце испытания рекомендуется проводить как можно быстрее после отключения питания и затем через короткие интервалы времени для построения кривой зависимости сопротивления от времени с целью определения значения сопротивления на момент отключения.

Части прибора | Температура, °С |

Обмотки герметичного мотор-компрессора | |

с синтетической изоляцией | 140 |

с другой изоляцией | 130 |

Внешний кожух прибора с дополнительными нагревателями или без них | |

Обмотки | 85 |

класса А | 100 (90) |

класса Е | 115 (105) |

класса В | 120 (110) |

класса F | 140 |

класса Н | 165 |

класса 200 | 185 |

класса 220 | 205 |

класса 250 | 235 |

Зажимы, включая зажимы заземления, для внешних проводов стационарных приборов, если они не снабжены шнуром питания | |

Температура окружающей среды выключателей, терморегуляторов и термоограничителей | 85 |

без маркировки | 55 |

с маркировкой | |

Резиновая или поливинилхлоридная изоляция внутренних и внешних проводов, включая шнуры питания: | |

без указания температуры | |

с указанием температуры ( | 60 |

Оболочка шнура, используемая в качестве дополнительной изоляции | |

Резина, кроме синтетической, используемая для сальников и других деталей, повреждение которых влияет на безопасность: | |

при использовании в качестве дополнительной изоляции или усиленной изоляции | 65 |

в других случаях | 75 |

Патроны ламп с маркировкой | |

В15 и В22 с маркировкой T1 | 165 |

В15 и В22 с маркировкой T2 | 210 |

другие патроны ламп | |

Патроны ламп без маркировки | |

Е14 и В15 | 135 |

В22, Е26 NS Е27 | 165 |

другие патроны ламп и патроны стартеров для люминесцентных ламп | 80 |

Материалы, используемые в качестве изоляции, кроме изоляции проводов и обмоток: | |

пропитанная или покрытая лаком ткань, бумага или прессованный картон | 95 |

ламинированные покрытия с: | |

меламинформальдегидной, фенолформальдегидной или фенолфурфурольной смолами | 110 |

карбамидформальдегидной смолой | 90 |

печатные платы, пропитанные эпоксидной смолой | 145 |

прессованные материалы из: | |

фенолформальдегида с целлюлозными наполнителями | 110 |

фенолформальдегида с минеральными наполнителями | 90 |

меламинформальдегида | 110 |

карбамидформальдегидной смолы | 90 |

полиэстер, армированный стекловолокном | 135 |

силиконовый каучук | 170 |

политетрафлуороэтилен | 290 |

чистая слюда и плотно спекаемый керамический материал, если используется в качестве дополнительной или усиленной изоляции | 425 |

термопластичный материал | - |

Древесина, в общем | 90 |

Деревянные стены испытательной камеры | 90 |

Внешние поверхности конденсаторов | |

с маркировкой максимальной рабочей температуры ( | |

без маркировки максимальной рабочей температуры: | |

небольшие керамические конденсаторы для подавления радио- и телепомех | 75 |

конденсаторы, соответствующие IEC 60384-14 | 75 |

другие конденсаторы | 45 |

Ручки, кнопки, рукоятки и пр., а также части, которые держат рукой при нормальной эксплуатации: | |

металлические | 60 |

фарфоровые или из стекловидного материала | 70 |

из прессованного материала, резиновые или деревянные | 85 |

Части, контактирующие с маслом, температура воспламенения которого | |

Любая точка, где изоляция проводов может контактировать с клеммной колодкой или отсеком для стационарной электропроводки стационарного прибора, не оснащенного шнуром питания: |

|

если инструкция предусматривает применение проводов с маркировкой температуры ( | |

в других случаях | 75 |

| |

Если используются указанные или другие материалы, они не должны подвергаться воздействию температур, превышающих их теплостойкость, определенную при испытании на старение, проведенном на этих материалах. | |

Примечания

101 Пределы температуры для металлов применяют к частям с металлическим покрытием толщиной не менее 0,1 мм и к металлическим частям с пластиковым покрытием толщиной менее 0,3 мм.

102 Температуру клемм переключателей измеряют, если выключатель испытывают по приложению Н.

11.9 Испытательная камера

Испытательная камера должна быть выполнена из фанеры толщиной приблизительно 20 мм, окрашенной внутри в матовый черный цвет, места стыков должны быть герметично заделаны. Расстояния между поверхностями испытательной камеры и поверхностями прибора, а также выходным воздуховодом должны соответствовать минимальным зазорам, указанным изготовителем.

Для приборов, у которых не указаны минимальные зазоры, вместо фанерной испытательной камеры для проведения испытаний можно использовать изолирующий материал из стекловолокна толщиной 25 мм и плотностью не менее 16 кг/м, которым оборачивают прибор и выходной воздуховод, если это согласовано с изготовителем.

В этом случае термопары устанавливают в непосредственном контакте с корпусом.

12 Свободен

13 Ток утечки и электрическая прочность при рабочей температуре

Этот раздел части 1 применяют, за исключением следующего.

13.2 Изменение

Для стационарных приборов класса I ток утечки не должен превышать 2 мА на 1 кВт номинальной потребляемой мощности, но не более 10 мА для приборов, доступных населению, и 30 мА для приборов, недоступных населению.

14 Динамические перегрузки по напряжению

Этот раздел части 1 применяют.

15 Влагостойкость

Этот раздел части 1 применяют, за исключением следующего.

15.1 Электрические компоненты приборов должны быть защищены от попадания воды, которая может проникать внутрь прибора во время дождя, в случае переполнения поддона или при размораживании.

Соответствие проверяют испытанием по 15.2, непосредственно за которым следуют испытания на перелив по 15.3, испытания на размораживание по 11.6 и испытания по разделу 16.

После проведения испытаний выполняют осмотр внутри корпуса прибора. Вода, попавшая в прибор, не должна уменьшать воздушные зазоры и пути утечки ниже значений, указанных в разделе 29.

Примечание - Приборы, предназначенные для размещения в помещении и не имеющие частей, располагаемых на открытом воздухе, по 15.2 не испытывают.

Если в конструкции используют трубопроводы, выходящие из помещения на открытый воздух, испытание по 15.2 выполняют при расположении трубопроводов, имитирующем их установку в соответствии с инструкцией изготовителя.

Для приборов, устанавливаемых в стене или оконном проеме, или для приборов раздельного типа испытание по 15.2 выполняют на блоке или части прибора, которые согласно инструкции изготовителя предназначены для установки на открытом воздухе.

Мотор-компрессор не включают, съемные части удаляют при испытаниях по 15.2 и 15.3.

15.2 Приборы, кроме приборов степени защиты IPXO, подвергают испытаниям по IEC 60529:1989:

- приборы степени защиты IPX1, как указано в 14.2.1;

- приборы степени защиты IPX2, как указано в 14.2.2;

- приборы степени защиты IPX3, как указано в 14.2.3;

- приборы степени защиты IPX4, как указано в 14.2.4;

- приборы степени защиты IPX5, как указано в 14.2.5;

- приборы степени защиты IPX6, как указано в 14.2.6;

- приборы степени защиты IPX7, как указано в 14.2.7.

При проведении этих испытаний прибор погружают в воду, содержащую 1% NaCI.

15.3 Прибор устанавливают в положение, соответствующее его нормальной эксплуатации. Сливное отверстие поддона перекрывают, а поддон аккуратно, без разбрызгивания, до краев заполняют водой. Затем поддон подвергают переполнению со скоростью приблизительно 17 см/с на 1 м

/с воздушного потока и включают вентилятор(ы). Испытание продолжают в течение 30 мин или до тех пор, пока вода не потечет из прибора.

15.101 Испытание на перелив

Внутренние напольные или настенные приборы, доступные населению, подвергают следующему испытанию.

Прибор устанавливают в соответствии с инструкцией по монтажу изготовителя, но не включают.

Крышки, которые необходимо открыть для ручного управления электрическими регуляторами, устанавливают в открытое положение, за исключением самозакрывающихся.

На прибор выливают раствор 0,25 л воды, содержащий 0,25 г обычной поваренной соли, таким образом, чтобы была наибольшая вероятность попадания воды в электрические управляющие устройства или на них, или на неизолированные токоведущие части.

После завершения перелива жидкости прибор должен выдержать испытания по разделу 16.

Испытание на перелив жидкости не применяют к приборам, минимальный линейный размер горизонтальной или близкой к горизонтальной верхней поверхности корпуса которых составляет не более 75 мм.

Этому испытанию не подвергают прибор, верх которого после установки находится на высоте более 2 м.

Примечание - Смысл этого испытания состоит в том, чтобы нельзя было поставить на поверхность прибора стакан диаметром 75 мм и разлить его.

16 Ток утечки и электрическая прочность

Этот раздел части 1 применяют, за исключением следующего.

16.2 Изменение

Для стационарных приборов класса I ток утечки не должен превышать 2 мА на 1 кВт номинальной потребляемой мощности, но не более 10 мА для приборов, доступных населению и 30 мА для приборов, недоступных населению.

17 Защита от перегрузки трансформаторов и соединенных с ними цепей

Этот раздел части 1 применяют.

18 Износостойкость

Этот раздел части 1 не применяют.

19 Ненормальная работа

Этот раздел части 1 применяют, за исключением следующего.

19.1 Изменение

Дополнение (после второго абзаца)

Повреждение систем, по которым протекает хладагент, или любых управляющих устройств не должно создавать опасности.

Третий и четвертый абзацы изложить в новой редакции:

Приборы испытывают по 19.2-19.10, 19.101, 19.102 и 19.103, если применяются.

19.2 Замена

Все приборы с воздуховодами, снабженные дополнительными нагревателями, подлежат следующему испытанию при условиях, указанных в разделе 11.

После того, воздушный поток в указанных условиях достиг установившегося состояния, воздушный поток внутрь помещения ограничивают до такой степени, что температура воздуха на выпуске, измеренная посредством термопарной сетки (см. 11.3), на 3 К ниже температуры измеренной после первого срабатывания управляющего устройства ограничивающего температуру, защитного устройства двигателя, выключателя давления или подобного устройства в результате постепенного ограничения свободной площади входа.

Это состояние может быть достигнуто, если подъем температуры равен приблизительно 1 К в мин.

Свободную площадь входа ограничивают до срабатывания первого защитного устройства, и затем работу возобновляют с ограничением свободной площади достаточным, чтобы температура выходящего воздуха была на 3 К ниже температуры в момент срабатывания.

Приборы работают при номинальном напряжении или при верхнем пределе диапазона номинального напряжения.

Для упрощения этого испытания защитное устройство, которое сработало, замыкают накоротко после того, как температура, при которой оно сработало, была определена, если требуется.

Приборы без воздуховодов, оборудованные дополнительными нагревателями, работают, как указано в разделе 11. Термочувствительное управляющее устройство, которое срабатывает при испытании по разделу 11, замыкают накоротко.

При достижении установившегося состояния скорость воздушного потока снижают так, чтобы термовыключатель не срабатывал.

При этих условиях прибор снова работает до установившегося состояния или в течение 1 ч, в зависимости от того, что больше.

После этого, поток воздуха ограничивают, чтобы убедиться, что термовыключатель работает.

19.3 Замена

Если электрические нагревательные элементы не включались при указанных в 19.2 условиях для входящего в испаритель воздуха, дополнительное испытание проводят при более низкой температуре входящего воздуха, эта температура должна максимальной, которая позволит всем электрическим нагревательным элементам включиться.

Цель испытания обеспечить работу непосредственно вблизи точки максимального ограничения воздуха, входящего в расположенный в помещении охлаждающий блок, чтобы позволить одновременно работать и мотор-компрессору и электрическим нагревательным элементам. Если температура входящего в испаритель воздуха, которая позволяет оставаться включенными электрическим нагревательным элементам, меньше необходимого значения, то температура может быть получена за счет уменьшения потока воздуха, проходящего через испаритель, блокировкой части испарителя или аналогичным методом с целью обеспечения рабочих условий при этой более низкой температуре входящего в испаритель воздуха.

Приборы работают при номинальном напряжении или при верхнем пределе диапазона номинального напряжения.

19.4 Дополнение

Приборы работают в условиях, указанных в разделе 11, при номинальном напряжении при любом режиме работы или при любой неисправности, которая возможна при нормальной эксплуатации. Одновременно вводят только одну неисправность, испытания проводят поочередно.

Примеры условий отказа следующие:

- остановка таймера, если есть, в любом положении;

- отсоединение или переподключение одной или более фаз питания;

- размыкание или замыкание накоротко компонентов таких, как реле, контакторы, таймеры, терморегуляторы и пр.

Как правило, испытания ограничивают теми случаями, которые могут привести к самым неблагоприятным последствиям.

19.7 Изменение

Заменить первый абзац и примечания 1 и 2 следующим:

Двигатели, за исключением мотор-компрессоров и стационарных циркуляционных насосов, соответствующих IEC 60335-2-51, закрепляют на подставке из дерева или аналогичного материала. Роторы двигателя блокируют; лопасти вентилятора и опоры не удаляют.

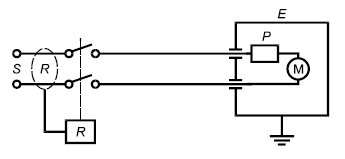

Двигатели подключают к напряжению питания, соответствующему работе прибора при номинальном напряжении или на верхнем пределе диапазона номинальных напряжений по схеме, изображенной на рисунке 102.

При этих условиях двигатель работает в течение 15 дней (360 ч) или до тех пор, пока защитное устройство не разомкнет цепь окончательно, в зависимости от того, что меньше.

Во время испытания температуру окружающей среды поддерживают на уровне (23±5)°С.

Если температура обмоток двигателя не превысит 90°С при достижении установившегося состояния, испытание считают завершенным.

Во время испытания температура кожуха не должна превышать 150°С, температура обмоток не должна превышать значений, указанных в таблице 8.

Через три дня (72 ч) после начала испытания, двигатель должен выдержать испытание на электрическую прочность по 16.3.

В конце испытания ток утечки, измеренный по 16.2, но с испытательным напряжением, приложенным между всеми обмотками и кожухом, равным удвоенному номинальному напряжению не должен превысить 2 мА.

Дополнение

Если данный тип мотор-компрессора не был испытан в соответствии требованиям IEC 60335-2-34, должен быть представлен образец с заблокированным ротором и заполненный маслом и хладагентом, как предусмотрено.

Образец должен быть испытан по 19.101, 19.102, 19.103 и 19.105 IEC 60335-2-34:2012, если применимо, и должен соответствовать требованиям 19.104 IEC 60335-2-34:2012.

19.8 Замена

Трехфазные двигатели, за исключением мотор-компрессоров, работают при условиях по разделу 11 при номинальном напряжении или верхнем пределе диапазона номинальных напряжений с отсоединенной одной фазой до наступления установившегося состояния или до тех пор, пока не сработает защитное устройство.

19.9 Не применяют.

19.11.4 Изменение

Дополнение (перед первым абзацем)

Первый абзац части 1 не применяют для режима ожидания, если ненормальная работа не может привести к опасности.

Второй абзац заменить следующим:

Приборы с защитными электронными цепями испытывают по 19.11.4.1-19.11.4.7. Испытания проводят после того, как защитные электронные цепи сработали во время испытаний по разделу 19, за исключением 19.2, 19.6, 19.11.3, 19.102 и 19.103.

Дополнение (после второго абзаца)

Если прибор имеет больше одной защитной электронной цепи, каждая защитная электронная цепь должна быть испытана отдельно в приборе, работающем в условиях нормальной работы при любой температуре в пределах рабочего диапазона.

Компоненты, защищаемые защитными электронными цепями, которые были ранее испытаны и соответствуют требованиям 19.11.4 стандарта на этот компонент, не требуют повторных испытаний в оборудовании, если инженерная оценка свидетельствует, что испытание в оборудовании не приведет к опасности.

Примечания

101 Компонентами могут быть, например мотор-компрессоры, вентиляторы и циркуляционные насосы.

102 Результаты испытаний по 19.11.4.1, 19.11.4.2 и 19.11.4.3 могут зависеть от схемы соединения и металлического корпуса оборудования. Выполнение этих испытаний в оборудовании предпочтительно.

103 Работа защитной электронной цепи (ЗЭЦ) понимается как действие, которое останавливает работу компонента(ов), контролируемых ЗЭС для предотвращения опасной ситуации.

Дополнение

Для этих испытаний могут потребоваться специально подготовленные образцы компонентов, например компрессор с заблокированным ротором.

19.11.4.8 Изменение

Первое предложение дополнить словами: "при любой температуре в пределах рабочего диапазона".

19.13 Изменение

Сноску а) в таблице 9 не применяют.

19.14 Дополнение (перед примечанием)

Залипание в положении ВКЛЮЧЕНО главных контактов контактора, предназначенных для включения и выключения нагревательного элемента(ов) при нормальной эксплуатации, считается условием отказа, если прибор не оборудован не менее двумя комплектами контактов, соединенных последовательно. Данное условие считается выполненным использованием двух контакторов, работающих независимо друг от друга, или использованием одного контактора, имеющего два независимых сердечника, управляющих двумя независимыми наборами главных контактов.

19.101 Прибор работает при условиях по разделу 11 при номинальном напряжении или верхнем пределе диапазона номинальных напряжений при температуре окружающей среды (23±5)°С. При достижении установившегося состояния поток теплоносителя наружного теплообменника ограничивают или выключают, в зависимости от того, что более неблагоприятно, без перехода прибора в нерабочее состояние.

После этого испытания защитные устройства, которые могли сработать, перезапускают, и испытание повторяют с ограниченным или перекрытым потоком теплоносителя, жидкости или воздуха во внутреннем теплообменнике в зависимости от того, что более неблагоприятно, без перехода прибора в нерабочее состояние. В приборах с системами размораживания скорость потока теплоносителя дополнительно перекрывают на начале фазы размораживания.

Приборы с двигателем, общим для внутреннего и для внешнего теплообменников, подлежат вышеуказанному испытанию, при этом двигатель отсоединяют при достижении установившегося состояния.

19.102 Внутренний теплообменник приборов, использующих воду в качестве теплоносителя, подлежит следующему испытанию.

Прибор работает при условиях, указанных в разделе 10, при номинальном напряжении или при верхнем пределе диапазона номинальных напряжений и при максимальной температуре воды, указанной изготовителем. Температуру воды внутри помещения повышают на 15 К со скоростью 2 К/мин, и эта температура сохраняется в течение 30 мин, после чего температуру воды понижают до первоначального значения с той же скоростью.

19.103 Приборы воздух-воздух работают при условиях, указанных в разделе 11.

Затем температуру сухого термометра снижают до значения на 5 К ниже минимального значения, указанного изготовителем.

Испытание повторяют, за исключением того, что температуру сухого термометра увеличивают до значения на 10 К выше максимальной температуры, указанной изготовителем.

Приборы работают при номинальном напряжении или при верхнем пределе диапазона номинальных напряжений.

19.104 Все приборы, оснащенные дополнительными нагревателями и имеющие свободный выход воздуха, подвергают следующему испытанию в каждом из режимов эксплуатации.

Приборы включают в работу при указанных в разделе 11 условиях, при этом все управляющие устройства, ограничивающие температуру во время испытания по разделу 11, замыкают накоротко, а прибор накрывают накидкой.

Накидка изготавливается из войлочных лент шириной 100 мм с однослойной подкладкой из ткани.

Удельная масса войлока - (4±0,4) кг/м, толщина - 25 мм.

Ткань - предварительно выстиранное хлопчатобумажное полотно с двойным подгибом и с удельной массой от 140 г/м до 175 г/м

в сухом состоянии.

Термопары прикрепляют к обратной стороне небольших зачерненных дисков из меди или латуни диаметром 15 мм и толщиной 1 мм.

Диски устанавливают на расстоянии 50 мм друг от друга между тканью и войлоком по вертикальной средней линии каждой ленты.

Диски закрепляются таким образом, чтобы они не погружались в войлок.

Ленты укладывают таким образом, чтобы ткань соприкасалась с прибором, а ленты закрывали всю вертикальную часть фронтальной поверхности, проходили над верхней частью и спускались вниз по задней поверхности.

Если конструкция прибора такова, что он устанавливается на некотором расстоянии от стены или его устанавливают на стену таким образом, что зазор между нагревателем и стеной превышает 30 мм, и горизонтальные компоненты расстояния между любыми двумя точками крепления или прокладками или между такими точками и концом прибора превышают 100 мм, заднюю поверхность прибора закрывают полностью.

В противном случае заднюю поверхность закрывают приблизительно на одну пятую вертикального размера нагревателя.

Ленты накладывают на каждую половину прибора поочередно и затем на весь прибор.

Во время испытания температура не должна превышать 150°С, однако в течение первого часа допускается превышение этого значения на 25°С.

Термозащитные устройства могут работать.

20 Устойчивость и механические опасности

Этот раздел части 1 применяют.

21 Механическая прочность

Этот раздел части 1 применяют, за исключением следующего.

21.1 Дополнение

Применяют требования безопасности, указанные в ISO 5149.

Применяют требования безопасности, указанные в приложении ЕЕ. Испытание давлением по приложению ЕЕ применяют, за исключением сосудов, работающих под давлением.

21.2 Дополнение

Приборы, использующие воспламеняющиеся хладагенты, должны выдерживать воздействия вибрации при транспортировке.

Прибор испытывают в упаковке для транспортировки, он должен выдержать испытание случайной вибрацией по ASTM D4728-01.

Соответствие оценивают следующим образом:

- детектор утечки с эквивалентной чувствительностью к утечке хладагента 3 г/год, должен показать отсутствие утечек;

- испытание может быть выполнено на приборе, заправленном невоспламеняющимся хладагентом или безопасным газом;

- повреждение частей, кроме охлаждающего контура, допускается.

22 Конструкция

Этот раздел части 1 применяют, за исключением следующего.

22.6 Дополнение

Электрическая изоляция не должна подвергаться воздействию снега, который может проникнуть в корпус прибора.

Примечание 101 - Это требование может быть выполнено при помощи соответствующих дренажных отверстий.

22.14 Дополнение

Данное требование не применяют к металлическим ребрам теплообменников.

22.24 Замена

Неизолированные нагревательные элементы должны быть закреплены таким образом, что в случае разрыва или провисания нагревательный провод не мог прикасаться к доступным металлическим частям, а также приводить к опасности. Неизолированные нагревательные элементы не следует использовать с корпусами из дерева или деревянных композитов.

Соответствие проверяют осмотром и, при необходимости, разрезанием элемента в самом неблагоприятном месте.

Примечания

101 После разрезания элемента к проводнику не прикладывают никакого усилия.

102 Испытание проводят после проведения испытаний по разделу 29.

22.46 Дополнение (после первого абзаца)

Если программное обеспечение защитной электронной цепи является частью нормальной работы управляющего устройства, оценка программного обеспечения должна быть ограничена соответствующей исходной программой устройства контроля безопасности или связанного программного управления. Альтернативные методы могут быть использованы, если они показывают равноценный уровень безопасности.

22.101 Приборы, предназначенные для закрепления, должны иметь конструкцию, обеспечивающую надежное закрепление и удержание в закрепленном положении.

Соответствие проверяют осмотром, который в сомнительных случаях проводят после монтажа прибора в соответствии с указаниями изготовителя.

22.102 Приборы, оснащенные дополнительными нагревателями

22.102.1 Приборы, оснащенные дополнительными нагревателями воздуха, должны иметь не менее чем два термовыключателя. Термовыключатель, предназначенный для срабатывания первым, должен быть термовыключателем с самовозвратом, другой - термовыключателем с самовозвратом или термовыключателем без самовозврата.

Соответствие проверяют осмотром и во время испытаний по разделу 19.

Примечание - Если при проведении испытания по разделу 19 срабатывает управляющее устройство с самовозвратом, необходимо замкнуть его накоротко, чтобы определить, срабатывает ли затем термовыключатель без самовозврата.

22.102.2 Приборы с дополнительными нагревателями для воды должны быть оснащены термовыключателем без самовозврата, обеспечивающим отключение всех полюсов и срабатывающим независимо от водяных терморегуляторов. Однако для приборов, предназначенных для подключения к стационарной электропроводке, отключение нейтрального провода не требуется.

Соответствие проверяют осмотром и во время испытаний по разделу 19.

Примечание - Противообледенительные нагреватели не считают дополнительными нагревателями для воды, если вода не может быть нагрета до температуры выше 80°С при максимальной рабочей температуре в течение 6 ч при закороченном термовыключателе и заблокированном протоке воды.

22.102.3 Термовыключатели капиллярного типа должны иметь такую конструкцию, которая размыкает контакты в случае утечки из капиллярной трубки.

Соответствие проверяют осмотром и испытанием.

22.103 Выключатели без самовозврата должны быть функционально независимы от других управляющих устройств.

Соответствие проверяют осмотром.

22.104 Емкости тепловых насосов для горячей воды коммунального водоснабжения должны выдерживать давление воды, возникающее при нормальной эксплуатации.

Соответствие проверяют воздействием на емкости и теплообменники, при наличии, давлением воды, увеличенным до значений, указанных ниже. Увеличение давления осуществляют со скоростью 0,13 МПа/с и поддерживают в течение 5 мин.

Давление воды должно быть равно:

- удвоенному допустимому избыточному рабочему давлению - для закрытых емкостей;

- 0,15 МПа - для открытых емкостей.

После проведения испытания не должно быть утечки воды из емкости и не должно быть повреждений.

Примечание - Если емкость теплового насоса для горячей воды коммунального водоснабжения включает теплообменник, то емкость и теплообменник испытывают давлением и в соответствии с требованиями частного стандарта.

22.105 В закрытых емкостях тепловых насосов для горячей воды коммунального водоснабжения объем скопившегося воздуха или образовавшегося пара должен занимать более 2% емкости, но не более 10%.

Соответствие проверяют осмотром и, при необходимости, измерениями.

22.106 Устройство сброса давления, если оно установлено на емкости теплового насоса для горячей воды коммунального водоснабжения или поставляется отдельно, должно препятствовать созданию в емкости давления, превышающего допустимое избыточное эксплуатационное давление более, чем на 0,1 МПа.

Соответствие проверяют путем медленного увеличения давления воды и измерением давления, при котором сработает устройство сброса давления.

22.107 Выходная система открытой емкости теплового насоса для горячей воды коммунального водоснабжения не должна иметь препятствий, ограничивающих выход воды до такой степени, что давление в емкости превысит допустимое эксплуатационное давление.

Вентилируемая емкость теплового насоса для горячей воды коммунального водоснабжения должна иметь такую конструкцию, чтобы емкость всегда сообщалась с атмосферой через отверстие диаметром не менее 5 мм или отверстие площадью не менее 20 мм при ширине не менее 3 мм.

Соответствие проверяют осмотром и измерением.

Примечание - Первое требование можно считать выполненным, если площадь выходного отверстия для воды нагретой части емкости теплового насоса для горячей воды коммунального водоснабжения равна или больше площади входного отверстия нагретой части.

22.108 Резервуар теплового насоса для горячей воды коммунального водоснабжения должен быть устойчив к воздействию вакуумных ударов, возникающих при нормальной эксплуатации прибора.

Соответствие проверяют приложением к емкостям, которые не вентилируются в соответствии с 22.104, вакуума 33 кПа в течение 15 мин.

После испытания емкость не должна иметь опасных деформаций.

Антивакуумные клапаны, при наличии, во время испытаний не отключают.

Примечание - Это испытание может быть проведено на отдельной емкости.

22.109 Проводка, присоединенная к термовыключателю без самовозврата, предназначенному для замены после срабатывания, должна быть достаточно надежной, чтобы замена самого термовыключателя, или узла нагревательного элемента, на который он крепится, не повредила остальные соединения или внутреннюю проводку.

Соответствие проверяют осмотром и при необходимости испытанием вручную.

22.110 Термовыключатели без самовозврата, предназначенные для замены после срабатывания, должны размыкать цепь, не замыкая токоведущие части разного потенциала и не приводя к образованию контакта между токоведущими частями и корпусом.

Соответствие проверяют следующим испытанием.

Прибор включают пять раз, каждый раз с новым термовыключателем без самовозврата, другие термоуправляющие устройства замыкают накоротко.

Каждый раз термовыключатель должен срабатывать должным образом.

Во время испытания корпус прибора заземляют через плавкую вставку с током срабатывания 3 А, которая не должна срабатывать.

После проведения испытания дополнительные нагревательные элементы должны выдерживать испытание на электрическую прочность по 16.3.

22.111 Свободен.

22.112 Конструкция охлаждающей системы должна соответствовать требованиям ISO 5149 (раздел 3).

22.113 При использовании воспламеняющегося хладагента его трубопровод должен быть защищен или закрыт кожухом для предотвращения механических повреждений. Трубопровод должен быть защищен до такой степени, чтобы за него нельзя было браться или использовать его для переноски при перемещении изделия. Трубопровод, расположенный внутри кожуха, считается защищенным от механических повреждений.

Соответствие проверяют осмотром.

22.114 При использовании воспламеняющегося хладагента для соединения трубок не допускается применение низкотемпературных припоев, таких как припои на основе свинца/олова, если они подвергаются давлению хладагента.

22.115 Общая масса хладагента всех охлаждающих систем в приборе, использующих воспламеняющиеся хладагенты, не должна превышать

, как указано в приложении GG.

22.116 Приборы с использованием воспламеняющихся хладагентов должны иметь такую конструкцию, которая исключает возможность того, что вытекающий хладагент создаст опасность возгорания или взрыва, стекая в такие места прибора, или застаиваясь в таких местах прибора, где установлены электротехнические детали, которые могут быть источником возгорания и которые могут функционировать при нормальных условиях эксплуатации или в случае утечки хладагента.

Считается, что утечка газа из отдельных компонентов с содержанием менее 0,5 г огнеопасного газа, таких как терморегуляторы, не представляет опасности возгорания или взрыва.

Все электротехнические детали, которые могут служить источником возгорания и которые могут функционировать при нормальных условиях или в случае утечки, должны быть расположены в кожухе и соответствовать одному из следующих условий:

- должны соответствовать требованиям раздела 20 IEC 60079-15:2010 для оболочек с ограниченным пропуском газа, подходящих для использования с газами группы IIА или используемым хладагентом;

- не должны быть расположены в пространствах, где будет аккумулироваться смесь потенциально горючего газа, что установлено при испытаниях по приложению FF. Электрические компоненты, не расположенные в пространствах, где будет аккумулироваться смесь потенциально горючего газа, что установлено при испытаниях по приложению FF, не считают источником воспламенения.

Компоненты и аппаратура, соответствующая требованиям разделов 8-19 IEC 60079-15:2010, для газов группы IIА или используемого хладагента, или стандарту на компонент, в соответствии с которым электрические компоненты пригодны для использования в зоне 2, 1 или 0 по IEC 60079-14, не рассматривают как источник воспламенения.

Примечание - Испытательный ток компонента-переключателя должен соответствовать его номинальному току или фактически переключаемой нагрузке, в зависимости от того, что больше.

22.117 Температура поверхностей, на которые может произойти утечка воспламеняющихся хладагентов, не должна превышать температуру самовозгорания хладагента, уменьшенную на 100 К. Некоторые типовые значения приведены в приложении ВВ.

Соответствие проверяют измерением температуры соответствующих поверхностей во время проведения испытаний по разделам 11 и 19, за исключением тех из них, которые во время испытаний по разделу 19 отключаются без самовозврата.

22.118 При использовании воспламеняющегося хладагента все приборы должны заправляться хладагентом на месте изготовления или на месте установки, в соответствии с рекомендациями изготовителя.

Часть прибора, заправляемая на месте установки, которая требует пайки или сварки при установке, не должна поставляться заправленной воспламеняющимся хладагентом. Выполняемые в процессе установки соединения частей охлаждающей системы, хотя бы одна часть которой заправлена, должны выполняться следующим образом:

- паянные, сварные или механические соединения должны быть выполнены до открытия клапанов, обеспечивающих возможность перетекания хладагента между частями охлаждающей системы. Для удаления соединительной трубки и (или) любой незаправленной части охлаждающей системы должен быть предусмотрен вакуумный клапан;

- механические соединители, используемые внутри помещения, должны соответствовать требованиям ISO 14903. Если механические соединители повторно используются внутри помещения, уплотняющие части должны быть заменены на новые. Если конические соединения повторно используют внутри помещения, коническая часть должна быть повторно развальцована.

- трубопровод хладагента должен быть защищен или находиться в корпусе для предотвращения повреждений.

Гибкие соединительные элементы трубопровода хладагента (такие, как соединительные линии между внутренним и внешним блоками), которые могут быть смещены при нормальной эксплуатации, должны быть защищены от механических повреждений.

Соответствие проверяют согласно инструкции по монтажу изготовителя, а в случае необходимости - пробной установкой.

23 Внутренняя проводка

Этот раздел части 1 применяют.

24 Компоненты

Этот раздел части 1 применяют, за исключением следующего.

24.1 Дополнение

Мотор-компрессоры не требуют соответствия всем требованиям и проведения испытаний по IEC 60335-2-34, если они соответствуют всем требованиям настоящего стандарта.

24.1.4 Изменение

Количество циклов работы:

- термовыключателей с самовозвратом - 3000;

- термовыключателей без самовозврата - 300.

Дополнение

- терморегуляторов, управляющих мотор-компрессорами - 100000;

- пусковых реле мотор-компрессоров - 100000;

- автоматических устройств термозащиты электродвигателя мотор-компрессоров герметичного и полугерметичного типов - не менее 2000 (но не менее числа пусков при испытании с заблокированным ротором);

- перезапускаемых вручную устройств термозащиты электродвигателя мотор-компрессоров герметичного и полугерметичного типов - 50;

- других автоматических устройств термозащиты электродвигателя - 2000;

- других перезапускаемых вручную устройств термозащиты электродвигателя - 30.

24.101 Термоуправляющие устройства, содержащие заменяемые части, должны иметь маркировку, по которой эти заменяемые части могут быть идентифицированы.

Заменяемые части также должны иметь соответствующую маркировку.

Соответствие проверяют осмотром маркировки.

25 Присоединение к источнику питания и внешние гибкие шнуры

Этот раздел части 1 применяют, за исключением следующего.

25.1 Дополнение

Приборы могут быть укомплектованы шнуром питания с вилкой в случае:

- если они предназначены только для использования внутри помещений;

- если они имеют номинальный потребляемый ток не более 25 А;

- если они соответствуют требованиям к приборам, подключаемым с помощью шнуров, в соответствии с правилами страны, где их будут использовать.

Изменение

Приборы не должны быть снабжены приборным вводом.

25.7 Дополнение

Шнуры, входящие в комплект как часть прибора, используемого на открытом воздухе, не должны быть легче, чем гибкий кабель в полихлоропреновой оболочке (кодовое обозначение 60245 IEC 57).

26 Зажимы для внешних проводов

Этот раздел части 1 применяют.

27 Заземление

Этот раздел части 1 применяют, за исключением следующего.

27.5 Дополнение

Если непрерывность заземления между компонентами системы соответствует минимальным значениям, указанным в 27.5, ее рассматривают как соответствующую требованиям без специальных заземляющих проводников.

28 Винты и соединения

Этот раздел части 1 применяют.

29 Воздушные зазоры, пути утечки и непрерывная изоляция

Этот раздел части 1 применяют, за исключением следующего.

Дополнение

Соответствие не проверяют для частей мотор-компрессоров, если мотор-компрессор соответствует требованиям IEC 60335-2-34. Для мотор-компрессоров, не соответствующих IEC 60335-2-34, применяют дополнения и изменения, указанные в IEC 60335-2-34.

29.2 Дополнение

Для изоляции, расположенной в любом воздушном потоке, окружающая микросреда имеет степень загрязнения 3, если только изоляция не ограждена либо расположена так, что ее загрязнение при нормальной эксплуатации прибора маловероятно.

30 Теплостойкость и огнестойкость

Этот раздел части 1 применяют, за исключением следующего.

30.2.2 Не применяют.

31 Стойкость к коррозии

Этот раздел части 1 применяют, за исключением следующего.

Дополнение

Соответствие требованию проверяют испытанием в соляном тумане по МЭК 60068-2-52, степень 2.

Перед проведением испытания покрытия царапают с помощью шпильки из закаленной стали, конец которой имеет форму конуса с углом 40°. Вершина конуса закруглена с радиусом (0,25±0,02) мм. Шпильку нагружают таким образом, чтобы прилагаемая вдоль ее оси сила равнялась (10±0,5) Н. Царапины наносят протягиванием шпильки по поверхности покрытия со скоростью приблизительно 20 мм/с. Наносят пять царапин на расстоянии не менее 5 мм друг от друга и не менее 5 мм от краев.

После испытания прибор не должен иметь повреждений, которые могут нарушить его соответствие требованиям настоящего стандарта, в частности, разделам 8 и 27. Покрытие не должно быть повреждено и отслаиваться от поверхности металла.

32 Радиация, токсичность и подобные опасности

Этот раздел части 1 применяют.

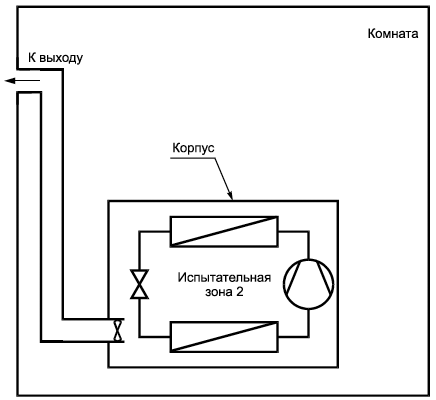

а) Схема для восходящего потока

b) Схема для нисходящего потока

Рисунок 101 - Схема установки для проведения испытания на нагрев приборов с дополнительными нагревателями

- питание;

- кожух электродвигателя;

- устройство защитного отключения (

![]() 30 мА) с автоматическим выключателем или без него;

30 мА) с автоматическим выключателем или без него; - защитное устройство (внешнее или внутреннее);

- электродвигатель

Примечание - Для корректной работы устройства защитного отключения необходимо тщательно выполнить заземление системы.

Рисунок 102 - Цепь питания для испытания однофазного электродвигателя с заторможенным ротором. Для испытания трехфазного двигателя следует внести необходимые изменения

Приложения

Приложения части 1 применяют, за исключением следующего.

Приложение D

(обязательное)

Устройства тепловой защиты двигателя

Не применяют.

Приложение I

(обязательное)

Двигатели, имеющие основную изоляцию, которая не рассчитана на номинальное напряжение прибора

Не применяют.

Приложение АА

(справочное)

Примеры рабочих температур прибора

Таблица АА.1

Функции прибора | Класси- | Нагрев | Охлаждение | |||||||

Внешняя часть, °С (вход) | Внутренняя часть, °С (выход) | Внешняя часть, °С (вход) | Внутренняя часть, °С (выход) | |||||||

СТ | ВТ | СТ | ВТ | |||||||