ГОСТ ISO 4254-13-2013*

__________________

* Поправка (ИУС N 4-2015)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ СЕЛЬСКОХОЗЯЙСТВЕННЫЕ

Требования безопасности

Часть 13

Крупные ротационные косилки

Agricultural machinery. Safety requirements. Part 13. Large rotary mowers

МКС 65.060.50

Дата введения 2015-01-01

Предисловие

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода стандарта, указанного в п.4

2 ВНЕСЕН МТК 284 "Тракторы и машины сельскохозяйственные"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 05 ноября 2013 г. N 61-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 7-2019).

4. Приказом Федерального агентства по техническому регулированию и метрологии от 18 марта 2014 г. N 166-ст межгосударственный стандарт ГОСТ ISO 4254-13-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту ISO 4253-13:2012* Agricultural machinery - Safety - Part 13: Large rotary mowers (Машины сельскохозяйственные. Безопасность. Часть 13. Крупные ротационные косилки).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в национальных органах по стандартизации.

В разделе "Нормативные ссылки" и тексте стандарта ссылки на международные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении Д.А.

Степень соответствия - идентичная (IDT).

6 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНЫ: поправка*, опубликованная в ИУС N 4, 2015 год; поправка, опубликованная в ИУС N 7, 2019 год

_________________________

* См. ярлык "Примечания".

Поправки внесены изготовителем базы данных

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной сети общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт совместно с ISO 4254-1 устанавливает требования безопасности и методы испытаний прицепных, навесных и монтируемых крупных ротационных косилок с одним или несколькими режущими элементами, с диаметром круга вращения кончика лезвия 1000 мм и более, агрегатируемых с тракторами или самоходными машинами, предназначенными для применения в сельском хозяйстве, и разработанных для срезания посевов, травы и небольших кустов ударом. Стандарт устанавливает методы устранения или снижения риска для оператора при нормальной работе и обслуживании косилок. Также стандарт устанавливает требования к содержанию информации для потребителя, предоставляемой изготовителем косилок.

Примечание - При использовании косилок вне сельского хозяйства могут быть установлены дополнительные требования безопасности.

В случае если требования настоящего стандарта противоречат требованиям ISO 4254-1, требования настоящего стандарта являются приоритетными для косилок, входящих в область применения настоящего стандарта.

Настоящий стандарт при использовании одновременно с ISO 4254-1 учитывает все значительные угрозы, опасные ситуации и события, относящиеся к крупным ротационным косилкам, используемым в соответствии с условиями, указанными изготовителем (см. приложение А)

Примечание - Пример косилки приведен в пункте С.1.

Настоящий стандарт не распространяется на

- дисковые ротационные косилки, барабанные ротационные косилки, и косилки с цепом для кормовых культур по ISO 4254-12;

- ротационные косилки манипуляторного типа.

Примечание - пример приведен в пункте С.2;

- косилки, управляемые рядом идущим оператором;

- садовые газонокосилки по ISO 5395.

Настоящий стандарт не учитывает безопасность окружающей среды, дорожного движения, электромагнитной совместимости и опасности, относящиеся к движущимся частям силовой передачи. Настоящий стандарт также не применяется при опасных ремонте и обслуживании, проводимых специализированным обслуживающим персоналом.

Примечание - Методы проверок электромагнитной совместимости - по ISO 14982.

Требования настоящего стандарта не распространяются на крупные ротационные косилки, изготовленные до введения в действие настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ISO 148-1:2006, Metallic materials - Charpy pendulum impact test - Part 1: Test method (Материалы металлические. Испытание на удар по Шарпи на маятниковом копре. Часть 1. Метод испытания)

ISO 730:2009, Agricultural wheeled tractors - Rear-mounted three-point linkage - Categories 1N, 1, 2N, 2, 3N, 3 and 4N, 4 (Тракторы колесные сельскохозяйственные. Трехточечное задненавесное устройство. Категории 1N, 1, 2N, 2, 3N, 3, и 4N, 4)

ISO 3600:1996, Tractors, machinery for agriculture and forestry, powered lawn and garden equipment - Operator's manual - Content and presentation (Тракторы, машины для сельского и лесного хозяйства, механизированное оборудование для работы в садах и на газонах. Руководства для оператора. Содержание и форма представления)

ISO 4254-1 Agricultural machinery - Safety - Part 1: General requirements (Машины сельскохозяйственные. Безопасность. Часть 1. Общие требования)

ISO 4254-12:2012, Agricultural machinery - Safety - Part 12: Rotary mowers and flail mowers (Машины сельскохозяйственные. Безопасность. Часть 12. Газонокосилки с вращающимся диском, с барабаном и газонокосилки с цепом)

ISO 5673-1:2005, Agricultural tractors and machinery - Power take-off drive shafts and power-input connection - Part 1: General manufacturing and safety requirements (Тракторы и машины для сельского хозяйства. Карданные валы отбора мощности и соединение мощность-ввод. Часть 1. Общие требования и требования безопасности)

ISO 6508-1:2005, Metallic materials - Rockwell hardness test - Part 1: Test methods (Scales A, B, C, D, E, F, G, H, K, N, T) (Материалы металлические. Испытание на твердость по Роквеллу. Часть 1. Метод испытаний (шкалы А, В, С, D, Е, F, G, Н, K, N, Т))

ISO 11684:1995, Tractors, machinery for agriculture and forestry, powered lawn and garden equipment - Safety signs and hazard pictorials - General principles (Тракторы, машины для сельского и лесного хозяйства, механизированное оборудование для работы в садах и на газонах. Знаки и пиктографические изображения, предупреждающие об опасности. Общие принципы)

ISO 12100-1:2003+А1:2009, Safety of machinery - Basic concepts, general principles for design - Part 1. Basic terminology, methodology (Безопасность машин. Основные понятия, общие принципы расчета. Часть 1. Основная терминология, методология)

ISO 12100-2:2003+А1:2009, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы)

ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by the upper and lower limbs (Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей)

3 Термины и определения

В настоящем стандарте применяют термины по ISO 4254-1, ISO 4254-12, ISO 12100-1, а также следующие термины с соответствующими определениями и обозначениями:

3.1 Ротационные косилки (Rotary mowers)

3.1.1 крупная ротационная косилка (large rotary movers): Косилка, в составе которой может быть измельчитель, с одним или несколькими блоками режущих элементов, с диаметром круга вращения кончика лезвия 1000 мм и более, приводимая в движение самоходной машиной, в которой один или более элементов вращаются вокруг вертикальной оси для срезания посевов, травы или небольших кустов ударом.

3.1.1.1 крупная ротационная косилка с жесткой рамой (rigid-deck large rotary mowers): Косилка с одним или несколькими блоками режущих элементов, закрепленными на жесткой раме.

3.1.1.2 многосекционная косилка со складной рамой (multi-section, foldable-wing large rotary mowers): Косилка с несколькими блоками режущих элементов, части рамы которой могут перемещаться, огибая рельеф местности.

Примечание - Подвижные части рамы могут перемещаться для огибания препятствий и в транспортное положение, но предназначены для работы в непосредственной близости от земли.

3.2 Режущие элементы (Cutting elements)

3.2.1 режущий элемент (cutting element): Инструмент для скашивания посевов, травы или небольших кустов ударом

Примечание 1 - Также может включать в себя измельчитель.

Примечание 2 - Обычно режущими элементам являются ножи, лезвия и серпы.

3.2.2 партия режущих элементов (cutting-element lot): Партия, установленная изготовителем режущих элементов, из стали одной плавки и с одинаковым процессом изготовления

Примечание - Партия режущих элементов считается новой при смене плавки стали.

3.2.3 плавка стали (heat of steel): Порция стали из литейного ковша или литейной оснастки.

Примечание - анализ стали проводят по небольшому образцу расплавленного металла из ковша или оснастки. Образцу дают отвердеть, затем выполняют спектральный анализ. Если химический состав соответствует требуемому, объем расплавленного металла принимают за одну плавку. Обычно плавка весит от 50 до 300 тонн.

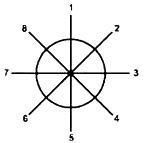

3.2.4 постоянный угол изгиба (permanent set angle): Угол, образованный задней кромкой режущего элемента в месте изгиба после снятия режущего элемента со стенда для проведения испытаний на изгиб (см. рисунок 1).

1 - постоянный угол изгиба

Рисунок 1 - Постоянный угол изгиба

3.2.5 общий угол изгиба (total deflection angle): Сумма постоянного угла изгиба и угла пружинной деформации.

Примечание - этот угол не является критерием приемки (см. 5.8, таблицу 1).

3.2.6 проверяемая модель (test coupon): Образец с тем же поперечным сечением и режущей кромкой, что и настоящий режущий элемент.

3.3 Испытание на отбрасываемый объект (Thrown-object testing)

3.3.1 нормальное рабочее положение (normal operating position): Пространство внутри рабочей зоны оператора, занимаемое оператором при работе косилки.

Примечание 1 - Оператор, сидящий на сидении самоходной машины с руками на органах рулевого управления и ногами на органах управления или предусмотренных площадках для ног

Примечание 2 - Примеры мишеней приведены на рисунках 7 и 8.

3.3.2 удар (projectile impact): пробитие переднего, но не заднего слоя материала-мишени испытательным снарядом

3.3.3 пробитие (projectile hit): Пробитие всех слоев материала-мишени испытательным снарядом.

3.3.4 материал-мишень (target material): Материал, используемый при проведении испытаний на отбрасываемые объекты (см. приложение D).

3.3.5 испытательный снаряд (test projectile): Стальной гвоздь, гвоздь или проволока с соответствующими размерами (см. рисунок 2).

Примечание - Испытательный снаряд из проволоки должен выдерживать сгибание на 180° без трещин или изломов.

Размеры в миллиметрах

Рисунок 2а - размеры испытательного снаряда из гвоздя

Рисунок 2b - размеры испытательного снаряда из проволоки

Рисунок 2 - Размеры испытательного снаряда

3.3.6 зона расположения оператора (operator zone): Пространство внутри проверяемой зоны, в котором расположен оператор в нормальном рабочем положении при управлении косилкой (см. рисунки 7 и 8).

3.3.7 стены мишени (target walls): Комбинация материала мишени и опор (см. поперечное сечение на рисунке 9 и расположение стен на рисунках 7 и 8).

4 Требования безопасности и/или меры защиты

4.1 Общие требования

4.1.1 Косилки должны соответствовать требованиям безопасности и/или мерам защиты, приведенным в настоящем разделе и разделе 5. Косилки должны соответствовать критериям приемки, указанным в 5.3, 5.4 и 5.5. Дополнительно косилки должны соответствовать ISO 12100-1 в части имеющихся, но не значительных угроз, которые не рассматриваются в настоящем стандарте.

4.1.2 Косилки должны соответствовать требованиям ISO 4254-1 в части требований, не указанных в настоящем стандарте, и таблицам 1, 3 и 4 ISO 13857.

4.1.3 Максимальная скорость кончика лезвия режущих элементов не должна превышать 96,5 м/с.

4.2 Защита от отбрасываемых объектов

Конструкция косилки должна обеспечивать минимализацию выбрасывания объектов и прохождение испытания в соответствии с 5.6.

Примечание - Могут быть использованы устройства защиты, т.е. защитные кожухи, цепи или резиновые полосы.

4.3 Защита от непреднамеренного контакта с режущими элементами

4.3.1 Конструкция косилки и ограждений должна исключать возможность непреднамеренного контакта с режущими элементами по бокам и сверху при работе косилки в соответствии с руководством по эксплуатации.

4.3.2 Конструкция косилки и ограждений должна обеспечивать минимализацию возможности непреднамеренного контакта с режущими элементами спереди (обычно впускная часть) и сзади (обычно выпускная часть) при работе косилки в соответствии с руководством по эксплуатации.

4.3.3 Защита сверху должна быть жестким ограждением или устройством, удерживающим отбрасываемые объекты.

4.3.4 По бокам, во впускной и выпускной частях защита должна быть жестким или гибким ограждением или устройством, удерживающим отбрасываемые объекты, или их комбинацией. Устройства защиты должны соответствовать требованиям 5.2.4.

4.4 Защитные ограждения вращающихся частей силовой передачи

4.4.1 Конструкция косилки и ограждений должна обеспечивать минимализацию возможности непреднамеренного контакта с вращающимися частями силовой передачи при работе косилки в соответствии с руководством по эксплуатации.

4.4.2 Карданные валы и их соединения должны быть ограждены по ISO 5673-1. Ограждения остальных вращающихся деталей силовой передачи должны соответствовать требованиям, указанным в таблицах 1, 3, 4 и 6 ISO 13857.

4.5 Центробежное сцепление и маховики

4.5.1 Ограждения косилок, оборудованных центробежным сцеплением или маховиками, должны соответствовать требованиям 4.4.

4.5.2 Если возможен доступ к элементам, продолжающим вращаться после отключения силовой передачи, должна быть обеспечена видимость вращения этих элементов или соответствующие предостерегающие символы.

4.5.3 В руководстве по эксплуатации должно быть указано, что необходимо дождаться прекращения вращения элементов перед обслуживанием косилки.

4.6 Устройства присоединения прицепных косилок

4.6.1 Прицепные косилки должны быть сконструированы таким образом, чтобы при отсоединении сохранялась нагрузка в 3% от массы косилки, но не менее 500 Н, приложенная к точкам крепления, для предотвращения их перемещения вверх.

4.7 Устройства присоединения полунавесных и навесных косилок

Косилки, устанавливаемые на трехточечное навесное устройство и полунавесные косилки должны присоединяться к самоходной машине одним или несколькими устройствами по ISO 730.

4.8 Режущие элементы

4.8.1 Идентификация и маркировка режущих элементов

Маркировка должна быть нанесена на ненагруженный участок каждого режущего элемента, должна быть видимой на установленном на косилку режущем элементе и должна содержать следующую информацию:

- наименование (товарный знак) изготовителя режущего элемента;

- дату выпуска или номер партии.

4.8.2 Твердость

Твердость по Роквеллу должна быть не менее 38 HRC по ISO 6508-1.

4.8.3 Ударная вязкость по Шарпи

Ударная вязкость по Шарпи должна быть проверена по 5.7.

4.9 Столкновение режущей кромки с препятствием

4.9.1 Косилка должна выдерживать внезапное столкновение режущей кромки с препятствием.

4.9.2 Соответствие косилки подтверждается испытаниями по п.5.3, при проведении которых не должно быть отказа любого элемента косилки, также не должно быть частей косилки, кроме осколков режущих элементов массой менее 30 г, отлетевших в опасном для оператора или посторонних лиц направлении. Любое пробитие материала-мишени является критерием не прохождения испытания.

4.10 Дисбаланс

Косилка должна выдерживать дисбаланс режущих элементов. При проведении испытаний по п.5.4 не должно быть разлета частей косилки или отказов, опасных для оператора или посторонних людей. Любое пробитие материала-мишени является критерием не прохождения испытания.

4.11 Конструктивная целостность

4.11.1 Режущие элементы должны выдерживать нагрузки при эксплуатации косилки.

4.11.2 Верхняя или боковая рама косилки должна быть из спокойной углеродистой стали толщиной не менее 3 мм.

4.11.3 Для других материалов, а также при толщине рамы менее 3 мм, проводят испытания по п.5.5. Испытательные стержни не должны пробить элементы конструкции косилки. Испытательные стержни могут вылетать через гибкие защитные ограждения, такие как цепи, при условии отсутствия повреждений ограждения.

5 Методы испытаний и критерии приемки

5.1 Общие условия испытаний

5.1.1 Комплектность и источник мощности

5.1.1.1 Для проведения испытаний косилка должна быть полностью собрана и агрегатирована с самоходной машиной, за исключением случаев, когда испытания проводятся на соответствующих испытательных стендах

При необходимости, косилка может быть испытана без установки на самоходную машину, с использованием подходящих источников мощности для работы косилки. В этом случае скорости вращения и расположение деталей должны как можно более точно соответствовать этим параметрам при работе косилки с самоходной машиной.

5.1.1.2 При проведении испытаний регулируемые защитные устройства должны быть установлены в наиболее открытое положение

5.1.2 Расположение косилки

Косилка должна быть расположена на горизонтальной поверхности и в горизонтальном положении с точностью ±2°.

5.1.3 Скорость при испытаниях

Косилка должна работать с рекомендованной изготовителем скоростью вращения, кроме испытаний, проводимых на не работающей косилке.

5.1.4 Число испытаний

Все испытания проводят по одному разу для каждого блока режущих элементов косилки, если не указано другое. Каждое испытание может быть проведено на новой косилке, кроме испытаний на конструктивную целостность и на отбрасываемые объекты.

5.1.5 Ограничение перемещения косилки

При необходимости применяют соответствующие средства ограничения перемещения косилки при проведении испытаний.

Примечание - Могут быть использованы гибкие ограничители перемещения, например, цепи.

5.2 Испытание моделью ноги

5.2.1 Испытательное оборудование

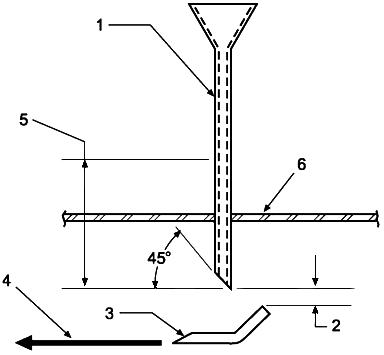

Испытательное оборудование должно соответствовать указанному на рисунке 3.

Размеры в миллиметрах

Рисунок 3 - Испытательное оборудование для проведения испытания моделью ноги

5.2.2 Условия проведения испытания

Испытание проводят на не работающей косилке, установленной на ровной поверхности.

5.2.3 Метод испытания

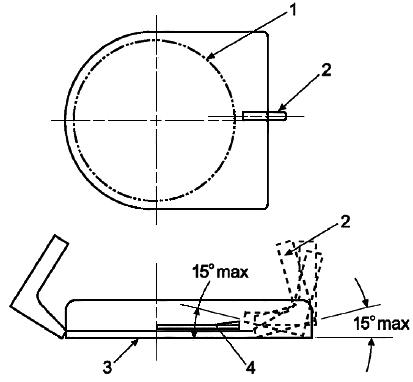

1) Модель ноги подносят по горизонтали к косилке, удерживая в вертикальной плоскости с отклонением по горизонтали и вертикали не более 15° в каждую сторону, одновременно поднимая и опуская модель, как показано на рисунке 4.

1 - круг вращения кончика лезвия; 2 - модель ноги; 3 - уровень земли; 4 - режущий элемент

Рисунок 4 - Испытание моделью ноги

2) Модель ноги следует придвинуть как можно ближе к ограждению режущих элементов косилки с усилием не менее 110 Н в самом низком и самом высоком положениях режущих элементов (самое высокое положение для целей данного испытания не должно превышать 200 мм). Если положение режущих элементов зависит от скорости вращения или сменных режущих элементов, испытания проводят в двух крайних точках перемещения режущих элементов.

3) Для целей данного испытания части машины и/или косилки, такие как рама и т.п., могут считаться ограждением режущих элементов.

5.2.4 Условия приемки

При медленном вращении режущих элементов вручную (при отключенной подаче мощности от всех источников) не должно быть контакта модели ноги с режущими элементами или блоками режущих элементов.

5.3 Испытание на столкновение блока режущих элементов с препятствием

5.3.1 Испытательное оборудование

5.3.1.1 Во время проведения испытания косилка должна быть расположена на полу, полностью ограждена стенами из материала-мишени по 3.3.7 и испытана в соответствии с приложением D. Испытания могут быть проведены на песке, почве или бетоне.

5.3.1.2 Расположение и конструкция стен из материала-мишени приведены на рисунках 7, 8 и 9.

5.3.1.3 Для обеспечения защиты оператора должен быть установлен защитный барьер.

5.3.1.4 Испытательный стержень должен быть диаметром 51 мм, из среднеуглеродистой стали с прочностью на разрыв 1034 МПа.

5.3.1.5 Крепление испытательного стержня должно соответствовать креплению, указанному на рисунке 5.

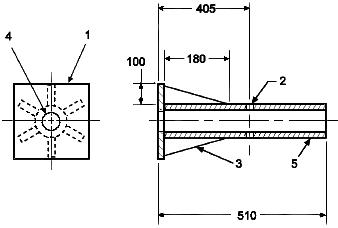

Размеры в миллиметрах

1 - квадратная стальная плита со стороной 300 мм и толщиной 12,7 мм; 2 - сквозное отверстие диаметром 12 мм; 3 - шесть стальных накладок толщиной 10 мм, приваренных к плите и трубе; 4 - отверстие диаметром (54±3) мм; 5 - стальная труба диаметром 63 мм, приваренная к плите

Рисунок 5 - Крепление испытательного стержня

5.3.2 Условия проведения испытания

5.3.2.1 Высота резания косилки должна быть установлена на уровень 75 мм или как можно ближе к этой высоте.

5.3.2.2 Косилка должна вращаться с рекомендованной изготовителем скоростью.

5.3.3 Метод испытания

5.3.3.1 Косилка должна быть помещена над устройством крепления испытательного стержня с установленным стержнем и сброшена на испытательный стержень так, чтобы режущий элемент коснулся стержня.

Примечание - Пример размещения испытательного стержня приведен на рисунке 6.

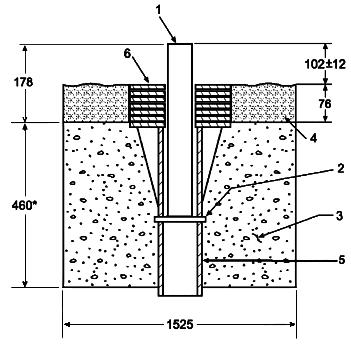

Размеры в миллиметрах

а) окруженного песком

1 - испытательный стержень; 2 - болт или штырь диаметром 12 мм; 3 - бетонный блок диаметром 1525 мм, высушенный в течение не менее четырех дней; 4 - песок (см. 5.6.2.6 и 5.6.2.7); 5 - крепление испытательного стержня; 6 - шесть квадратных стальных пластин со стороной 300 мм и толщиной 12,7 мм со сквозным отверстием диаметром 16 мм

б) окруженного бетоном

1 - испытательный стержень; 2 - бетонный блок диаметром 1525 мм; 3 - болт или штырь диаметром 12 мм; высушенный в течение не менее четырех дней; 4 - крепление испытательного стержня

Рисунок 6 - Пример размещения испытательного стержня

5.3.3.2 Скорость падения косилки должна быть достаточной для обеспечения отсутствия скользящего контакта режущего элемента и испытательного стержня.

Примечание - Для обеспечения соответствующей скорости механизм вертикального перемещения косилки может быть доработан.

5.3.3.3 После падения косилки должно пройти не менее двух секунд до момента отключения подачи мощности или подъема косилки.

5.3.3.4 Испытание следует провести по одному разу в каждом варианте:

1) косилка расположена так, чтобы контакт режущего элемента с испытательным стержнем произошел как можно ближе к точке крепления режущего элемента. Если режущий элемент изогнут таким образом, что высота резания возле точки крепления элемента больше, испытательный стержень следует удлинить для обеспечения контакта;

2) косилка расположена так, чтобы контакт режущего элемента с испытательным стержнем произошел на расстоянии 25 мм от кончика режущего элемента.

5.3.4 Условия приемки

При проведении испытания не должно быть отказа любого элемента косилки, также не должно быть частей косилки, кроме осколков режущих элементов массой менее 30 г, отлетевших в опасном для оператора направлении. Любое пробитие материала-мишени является критерием не прохождения испытания.

5.4 Испытание на дисбаланс режущих элементов

5.4.1 Испытательное оборудование

Испытательное оборудование должно соответствовать оборудованию, указанному в 5.3.1.

5.4.2 Условия проведения испытания для блоков с многими режущими элементами

На каждом блоке режущих элементов следует удалить режущие элементы и их крепления с одной стороны.

5.4.3. Условия проведения испытания для блоков с одним режущим элементом

На каждом блоке режущих элементов следует удалить заостренную кромку режущего элемента с одной стороны.

5.4.4 Метод испытания

Косилка должна работать в течение двух минут перед отключением. Для косилок с несколькими блоками режущих элементов испытание проводят одновременно для всех режущих элементов.

5.4.5 Условия приемки

При проведении испытаний не должно быть разлета частей косилки или отказов, опасных для оператора или посторонних людей. Любое пробитие материала-мишени является критерием не прохождения испытания.

5.5 Испытание конструктивной целостности

Примечание - Испытание требуется только для косилок, рама которых изготовлена из спокойной углеродистой стали толщиной менее 3 мм.

5.5.1 Испытательное оборудование

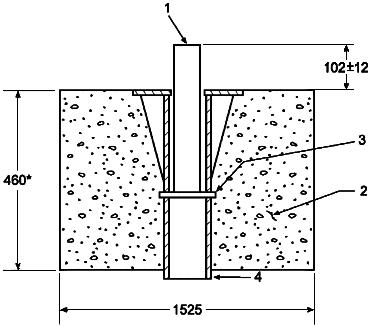

5.5.1.1 Расположение и конструкция стен-мишеней приведены на рисунках 7, 8 и 9.

Размеры в миллиметрах

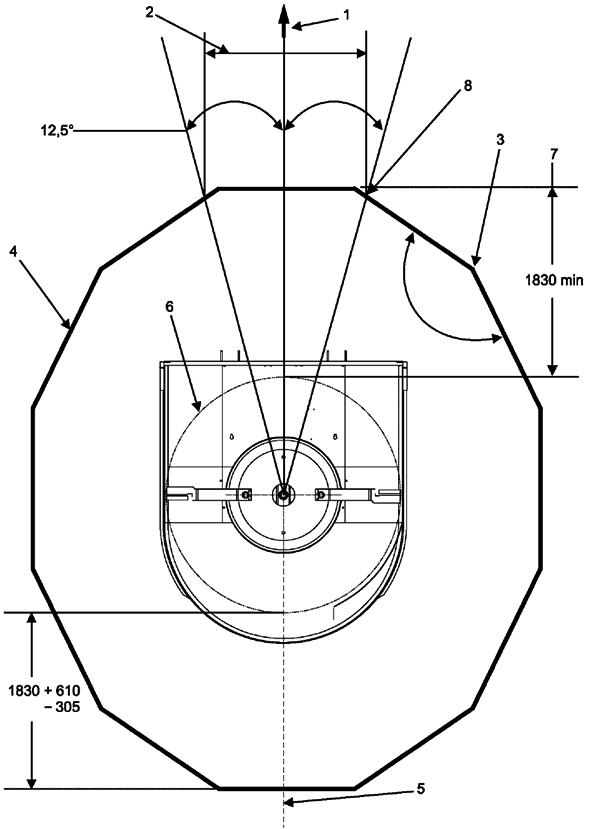

1 - направление вперед; 2 - ширина зоны расположения оператора; 3 - минимальный угол между плоскими панелями (не менее 125°); 4 - стены-мишени; 5 - косилка должна быть расположена как можно ближе к центру; 6 - круг вращения кончиков режущих элементов; 7 - минимальное расстояние до стены-мишени в зоне расположения оператора; 8 - точки пересечения проецирующих линий со стеной-мишенью

Рисунок 7 - Расположение стен-мишеней для косилки с одним блоком режущих элементов

Размеры в миллиметрах

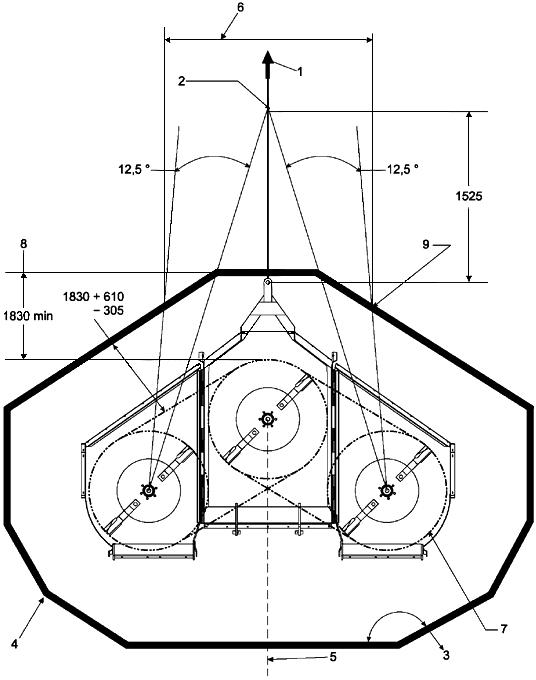

1 - направление вперед; 2 - центральная точка зоны расположения оператора; 3 - минимальный угол между плоскими панелями (не менее 125°); 4 - стены-мишени; 5 - косилка должна быть расположена как можно ближе к центру; 6 - ширина зоны расположения оператора; 7 - круг вращения кончиков режущих элементов; 8 - минимальное расстояние до стены-мишени в зоне расположения оператора; 9 - точки пересечения проецирующих линий со стеной-мишенью

Рисунок 8 - Расположение стен-мишеней для косилки с несколькими блоками режущих элементов

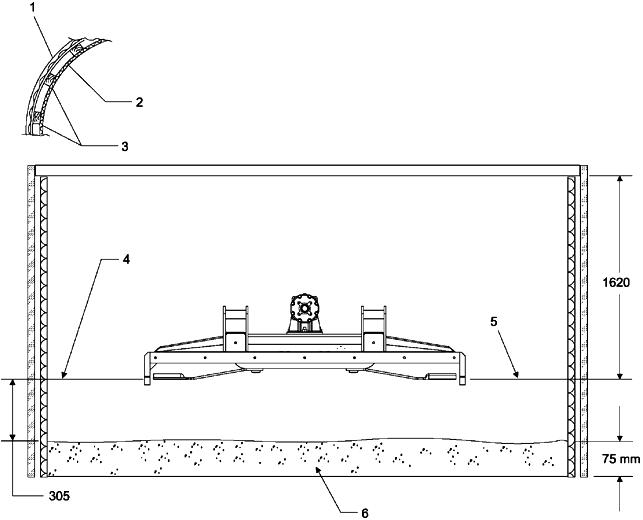

Размеры в миллиметрах

1 - вторичная стена; 2 - стены-мишени; 3 - подпорки стен-мишеней; 4 - линия расположения режущих элементов; 5 - горизонтальная плоскость расположения неподвижных режущих элементов

Рисунок 9 - Конструкция стен-мишеней и поперечное сечение

5.5.1.2 Следует использовать испытательный стержень из низкоуглеродной термообработанной стали со спиленным или срезанным концом:

- для косилок с диаметром круга вращения кончиков режущих элементов до 1220 мм включительно следует использовать испытательный стержень диаметром 9,5 мм и длиной 50,8 мм;

- для косилок с диаметром круга вращения кончиков режущих элементов свыше 1220 мм следует использовать испытательный стержень диаметром 12,7 мм и длиной 50,8 мм.

5.5.1.3 Точность измерения длины испытательного стержня ±3 мм.

Примечание - Испытательный стержень может пробить стены-мишени. Должна быть обеспечена дополнительная защита вокруг стен-мишеней для обеспечения безопасности оператора.

5.5.2 Условия проведения испытания

5.5.2.1 Косилка должна быть расположена так, чтобы режущая кромка неподвижного режущего элемента находилась на высоте (305±13) мм над песчаным основанием.

5.5.2.2 При необходимости использования подставок они должны быть круглыми стальными стойками диаметром не более 40 мм. Для каждой рамы косилки должно быть использовано не более шести подставок. Подставки следует устанавливать под колеса, боковые ограждения или другие элементы косилки, расположенные на земле при минимальной высоте резания. Подставки должны быть расположены на расстоянии не менее 150 мм от режущих элементов.

Примечание - Косилку можно удерживать сверху.

5.5.3 Метод испытания

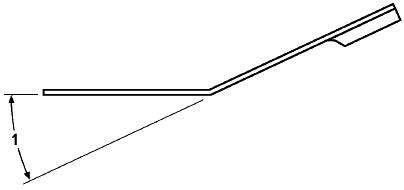

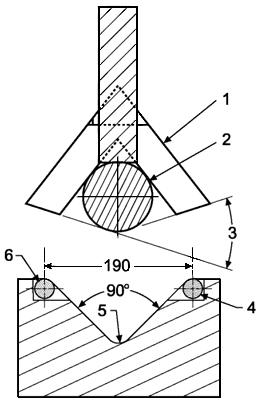

5.5.3.1 Испытание состоит из введения испытательных стержней вертикально вниз через каждое из восьми отверстий для каждого блока режущих элементов, согласно рисунку 10.

Размеры в миллиметрах

1 - основной угол 45° между отверстиями (см. примечание); 2 - первое отверстие, расположенное впереди по ходу движения косилки; 3 - диаметр отверстия, соответствующий диаметру трубки с воронкой

Примечание - Каждое отверстие может быть смещено по мере необходимости, чтобы не проходить через конструктивные элементы.

Рисунок 10 - Типовое расположение отверстий под трубы с воронками

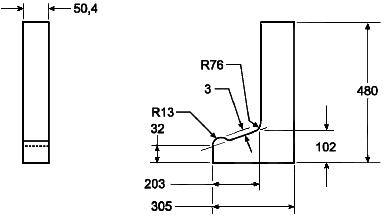

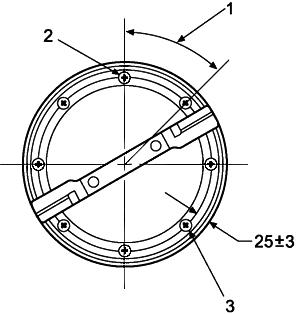

5.5.3.2 Испытательные стержни следует вводить через трубку с воронкой согласно рисунку 11 или через похожее устройство механическим или пневматическим способом.

1 - труба с воронкой (внешний диаметр не более 32 мм, внутренний диаметр не менее (25±3) мм); 2 - расстояние (57±6) мм до режущих элементов в рабочем положении (см. примечание); 3 - режущий элемент; 4 - направление движения режущего элемента; 5 - вертикальное отклонение трубки с воронкой не более 5° в пределах 100 мм длины; 6 - верхняя защита косилки

Примечание - Измерение проводят при отключенной подаче мощности и вручную установленном в рабочее положение блоке режущих элементов.

Рисунок 11 - Труба с воронкой

5.5.3.3 В каждое отверстие должно быть введено количество испытательных стержней, достаточное для обеспечения контакта режущих элементов с 12 испытательными стержнями под каждым отверстием.

5.5.4 Условия приемки

Испытательные стержни не должны пробить элементов конструкции косилки. Испытательные стержни могут вылетать через гибкие защитные ограждения, такие как цепи, при условии отсутствия повреждений ограждения.

5.6 Испытание на отбрасываемые объекты

Испытание на отбрасываемые объекты следует проводить после испытания конструктивной целостности и подтверждения соответствия косилки требованиям 5.5.4.

5.6.1 Зона расположения оператора

5.6.1.1 Зона расположения оператора находится между уровнем 610 мм выше высоты резания, и верхом стен-мишеней.

5.6.1.2 Ширина расположения зоны оператора должна быть 25°, при этом проекция этого угла на стены-мишени не должна превышать 2000 мм.

5.6.1.3 Для косилок с несколькими блоками режущих элементов зона расположения оператора должна быть впереди косилки по оси симметрии косилки.

5.6.2 Испытательное оборудование

5.6.2.1 Испытание следует проводить испытательными снарядами по 3.3.5 и рисунку 2.

5.6.2.2 Стены-мишени должны быть установлены в соответствии с рисунками 7, 8 и 9.

Если в углу установлено более одной панели, то они должны быть, по возможности, одинаковой ширины.

5.6.2.3 Для косилок, устанавливаемых под днищем машины, должен быть установлен цилиндр из материала-мишени диаметром 915 мм, задняя точка цилиндра должна быть в 76 мм позади спинки сиденья оператора или в 76 мм позади фактического расположения оператора, в случае, если спинка не предусмотрена.

5.6.2.4 Цилиндр-мишень должен быть высотой начиная от нормальной высоты расположения ступней оператора до уровня на 1 м выше сиденья.

5.6.2.5 Песчаное основание должно быть глубиной не менее 75 мм.

5.6.2.6 Размер частиц песка должен быть от 0,074 до 0,476 мм.

5.6.3 Условия проведения испытания

5.6.3.1 В случае если расположение труб с воронками может быть изменено, трубы должны быть установлены так, чтобы направить вектор отлетающих испытательных снарядов к материалу-мишени, а не к соседним режущим элементам или бокам косилки.

5.6.3.2 В течение испытаний все отверстия должны быть закрыты трубкой с воронкой или другими средствами.

5.6.3.3 Должна быть обеспечена защита оператора в течение испытания.

5.6.3.4 Если косилка оборудована режущими элементами, расположенными на разном уровне, верхнее(ие) лезвие(я) должно(ы) быть снято для проведения испытания.

5.6.3.5 Песок для основания по 5.6.2.6 может быть увлажнен, чтобы предотвратить выдувание.

5.6.4 Метод испытания

5.6.4.1 Испытание состоит из введения вертикально вниз 150 испытательных снарядов через каждую из восьми труб с воронкой для каждого блока режущих элементов в соответствии с рисунком 10.

5.6.4.2 Испытательные снаряды следует вводить через трубку с воронкой согласно рисунку 11 или через похожее устройство механическим или пневматическим способом.

5.6.4.3 Введение необходимо повторить три раза для каждой трубы с воронкой (450 снарядов в каждую трубу), для суммарного количества 3600 снарядов на каждый блок режущих элементов.

5.6.4.4 Скорость падения снарядов должна остаться постоянной и должна быть отрегулирована так, чтобы гарантировать, что от 5% до 15% снарядов пройдут через режущие элементы, не коснувшись их (для того, чтобы гарантировать, что вся длина снаряда может коснуться режущего элемента). В случае, когда отверстие расположено над двумя режущими элементами, требование о 5% снарядов, проходящих сквозь режущие элементы без касания, не применяют.

5.6.4.5 После того, как каждые 150 испытательных снарядов введены, следует подсчитать снаряды в кругу диаметром 610 мм под трубой с воронкой, чтобы проверить, что не более 15% испытательных снарядов проходят через режущий элемент, не касаясь его. На некоторых косилках не возможно предотвратить прохождение менее 15% испытательных снарядов без контакта с режущим элементом. В этом случае количество снарядов должно быть увеличено настолько, чтобы обеспечить касание режущих элементов не менее 128 снарядами, однако число дополнительно введенных снарядов должно остаться постоянным для всей косилки. Это может быть определено по звукам или подсчетом некоснувшихся снарядов.

5.6.5 Результаты испытания

5.6.5.1 После введения каждых 150 снарядов записывают число испытательных снарядов, коснувшихся режущих элементов и отметки на стенах-мишенях в следующих группах:

1) удары в зоне расположения оператора;

2) пробития в зоне расположения оператора;

3) удары вне зоны расположения оператора;

4) пробития вне зоны расположения оператора.

5.6.5.2 Суммируют количество отметок в каждой из этих четырех групп, для получения общего количества для каждого блока режущих элементов.

5.6.5.3 Делят каждую сумму на общее количество снарядов, коснувшихся режущих элементов, и умножают на 100 для получения процентного значения.

Примечание - Пример протокола испытания приведен в приложении В.

5.6.6 Условия приемки

5.6.6.1 Для каждого блока режущих элементов ни одно значение не должно превысить следующие критерии приемки:

a) 0% пробитий в зоне расположения оператора;

b) 0,2% ударов в зоне расположения оператора;

c) 10,0% ударов вне зоны расположения оператора;

d) 3,5% пробитий вне зоны расположения оператора.

5.6.6.2 Несоблюдение критерия а) означает непрохождение испытания для данного отверстия:

- в случае непрохождения испытания для одного испытательного отверстия, испытание может быть проведено повторно для этого испытательного отверстия;

- два последовательных испытания этого испытательного отверстия с 0% пробитий в зоне расположения оператора подтверждают соответствие отверстия критерию приемки;

- для этого отверстия записывают число ударов в последнем пройденном испытании;

- невыполнение критерия а) означает, что косилка не прошла испытания.

5.6.6.3 Невыполенение любого из критериев приемки b), с) или d) означает, что косилка не прошла испытание.

5.6.6.4 В случае не прохождения испытания косилка может быть испытана повторно.

5.6.6.5 Критерии b), с) и d) оценивают по суммарным значениям после двух испытаний.

5.6.6.6 Если значения b), с) и d) после двух испытаний все еще превышают критерии приемки, это означает, что косилка не прошла испытание.

5.7 Испытание на ударную вязкость по Шарпи

5.7.1 Ударную вязкость по Шарпи определяют для готовых к использованию режущих элементов. Испытание на ударную вязкость по Шарпи проводят по ISO 148-1 при температуре окружающей среды от 21°С до 24°С. Испытывают по три образца режущих элементов или проверяемых моделей из каждой плавки стали. Образцы ориентируют продольно. Это испытание может быть проведено на образцах, прошедших испытание на изгиб.

5.7.2 Режущий элемент или проверяемая модель для каждой плавки стали должны иметь среднее значение ударной вязкости по Шарпи 20,3 Дж или больше.

5.8 Испытание режущего элемента на изгиб

5.8.1 Отбор образцов

Образцы отбирают из каждой партии режущих элементов из расчета один образец из каждых 200 режущих элементов, но не менее двух образцов из партии.

5.8.2 Испытательное оборудование

5.8.2.1 Режущие элементы следует испытывать на стенде, показанном на рисунке 12, выбирая диаметр давящего стержня по таблице 1 в зависимости от толщины режущего элемента в районе изгиба.

1 - ограничители смещения давящего стержня; 2 - давящий стержень; 3 - общий угол изгиба; 4 - закаленные ролики; 5 - радиус (19±3) мм; 6 - радиус (13±0,5) мм

Рисунок 12 - Стенд для испытания режущего элемента на изгиб

5.8.2.2 Могут быть использованы ограничители смещения стержня, расположенные напротив нижних роликов, но они не должны вступать в контакт с режущим элементом. Ограничители смещения стержня должны обеспечивать минимальный постоянный угол изгиба по таблице 1. Углы остановки (общие углы изгиба) указаны в таблице 1.

Таблица 1 - Углы изгиба режущих элементов

Толщина материала режущего элемента, мм | Диаметр давящего стержня, мм | Минимальный постоянный угол изгиба, ° | Общий угол изгиба, ° |

До 5,73 | 38 | 25 | 36 |

От 5,74 до 8,52 | 50 | 25 | 36 |

От 8,53 до 10,68 | 70 | 25 | 36 |

От 10,69 до 14,49 | 89 | 25 | 36 |

Свыше 14,50 | 108 | 15 | 23 |

ПРЕДУПРЕЖДЕНИЕ - Осколки при хрупком разрушении режущего элемента могут быть опасны для оператора. Должна быть обеспечена соответствующая защита.

5.8.3 Метод испытания

5.8.3.1 Все испытуемые образцы изгибают до общего угла изгиба за период времени не более 15 с и максимальной температуре не более 49°С (120°F).

5.8.3.2 Под давящий стержень помещают удаленную от кончика и крепежных отверстий часть режущего элемента, не имеющую изгибов. Если это невыполнимо из-за формы режущего элемента, следует использовать проверяемую модель.

5.8.3.3. При появлении трещин или излома испытание прекращают.

5.8.4 Альтернативный метод

Цель этого испытания состоит в том, чтобы образовать остаточное удлинение 14,5% на поверхности режущего элемента по всей его ширине. Для целей этого испытания предполагают, что нейтральная ось режущего элемента расположена с внутренней стороны изгиба на расстоянии, равном 40% толщины. Может быть использовано любое испытательное оборудование, позволяющее достичь указанных условий.

5.8.5 Критерии приемки

Если режущий элемент или проверяемая модель сломались или на них появились трещины, видимые невооруженным взглядом, до достижения общего угла изгиба по таблице 1, вся партия режущих элементов считается не прошедшей испытание, и режущие элементы не должны быть использованы без принятия корректирующих мер.

5.8.6 Корректирующие меры

После проведения корректирующих мер, например отжига или повторной термообработки, режущие элементы могут быть испытаны повторно, при этом количество испытываемых образцов должно быть удвоено. Если все образцы пройдут повторное испытание, то партия считается прошедшей испытание.

6 Информация для потребителя

6.1 Руководство по эксплуатации

6.1.1 К каждой косилке должно быть приложено руководство по эксплуатации и обеспечено место для его хранения, стойкое против атмосферных воздействий. Изготовитель должен указать в руководстве по эксплуатации всесторонние инструкции и информацию относительно всех аспектов обслуживания и безопасного использования косилки, включая подходящую одежду и индивидуальные средства защиты оператора, а также, при необходимости, требования к его обучению. Информация по составлению руководства по эксплуатации приведена в ISO 3600 и пункте 6.5 ISO 12100-2.

6.1.2 В руководство по эксплуатации должны быть включены следующие требования и информация:

a) посторонние люди не должны приближаться к косилке во время работы;

b) карданные валы должны быть оборудованы ограждениями;

c) потенциальные опасности при переводе косилки в рабочее или транспортное положение;

d) косилка не должна эксплуатироваться без установленных защитных устройств;

e) двигатель и все вращающиеся части должны быть остановлены перед любым снятием блокировок, обслуживания или регулировки;

f) изменение условий кошения (например, вид и плотность скашиваемого материала) может привести к блокировкам и руководство для оператора по снятию блокировок;

g) должны быть использованы соответствующие режущие элементы и приведены инструкции по их очистке (включая напоминание о необходимости останавливать двигатель);

h) необходимость фиксации поднятых частей перед выполнением обслуживания или транспортировки косилки;

i) необходимость поддержки или блокировки при работе под поднятой косилкой;

j) опасности, связанные с превышением скорости вращения;

k) опасности, связанные с элементами, продолжающими вращаться в течение некоторого времени после отключения подачи мощности;

I) проверка защитных устройств и замена их по мере необходимости;

m) информация о порядке замены изношенных или поврежденных режущих элементов;

n) информация о недопустимости нахождения людей на косилке;

о) информация об условиях хранения косилки;

р) информация о замене изношенных или поврежденных устройств крепления режущих элементов;

q) требования к устройствам присоединения косилки к трактору, и необходимость установки центробежного сцепления или маховика по 4.5;

r) требование о замене изношенных или поврежденных частей на рекомендованные изготовителем;

s) требование о надежности присоединения вала отбора мощности.

7 Маркировка и предупредительные знаки

7.1 Маркировка

Все косилки должны быть маркированы по 8.3 ISO 4254-1.

Кроме того, на косилке должны быть нанесены предупредительные знаки или символы, указывающие на опасности:

- вызванные продолжением вращения после отключения подачи мощности;

- вызванные выбрасываемыми объектами;

- вызванные работой косилки без установленных защитных устройств;

- вызванные переводом косилки в рабочее или транспортное положение;

- недопустимость нахождения людей на косилке.

7.2 Предупредительные знаки

Предупредительные знаки должны быть показаны соответствующим образом для информирования оператора и посторонних лиц об опасностях при работе косилки при нормальных условиях работы.

Предупредительные знаки должны соответствовать требованиям ISO 4254-1.

Приложение А (справочное). Перечень значительных опасностей

Приложение А

(справочное)

В таблице А.1 приведены виды опасностей, опасных ситуаций и случаев, которые являются значительными для крупных ротационных косилок и требуют определенных мер для снижения рисков.

Таблица А.1 - Перечень значительных опасностей

N | Угроза | Опасная ситуация или событие | Пункт ISO 4254-1 | Пункт настоящего стандарта |

1.1 | Раздавливание | - | - | 4.1, 6.1, 7.1 |

1.2 | Переломы | - | - | 4.1, 4.3, 6.1, 6.2 7.1 |

1.3 | Отрезание | - | - | 4.1, 4.3, 6.1, 6.2 7.1 |

1.4 | Запутывание | - | - | 4.1, 4.3, 4.4, 4.5, 6.1, 6.2, 7.1 |

1.5 | Застревание | - | - | 4.1, 4.3, 6.1, 6.2 7.1 |

1.6 | Удар | - | - | 4.2, 4.3, 5.5.3, 6.6 |

1.7 | Выброс жидкости под давлением | - | 4.10 | - |

1.8 | Выбрасывание частей | - | - | 4.2, 4.3, 5.5.3, 6.6 |

2.1 | Поражение электрическим током | - | 4.9 | - |

2.2 | Пожар, выброс пыли или газа и т.п. | - | 5.1.8.2, 5.3, 5.6 | - |

3 | Термические ожоги | - | 5.5 | - |

4.1 | Потери слуха, равновесия | Шум | 4.2 | - |

5.1 | Поза и прилагаемые оператором усилия | - | 4.4.5 | - |

5.2 | Ошибки оператора | - | - | 6.1, 7.1 |

6.1 | Прекращение подачи мощности | a) Отказы систем управления (т.е. неожиданный запуск или продолжение работы) | 5.1.8 | 6.1, 7.1 |

6.2 | Ошибки при креплении | - | - | 6.1 |

6.3 | Переворачивание | - | - | 6.1 |

7.1 | Все виды защитных ограждений | - | - | 4.1, 4.3, 4.4, 4.5, 6.1, 7.1 |

7.2 | Все виды защитных устройств | - | - | 4.1, 4.3, 4.4, 4.5, 6.1, 7.1 |

7.3 | Знаки безопасности | - | - | 7 |

7.4 | Устройства для безопасной регулировки и обслуживания | - | - | 6.1 |

8 | Неожиданное перемещение, потеря равновесия и т.п. | - | - | 4.1, 4.6, 4.7 |

9.1 | От неконтролируемого перемещения посторонним лицам | - | - | 4.6, 4.7 |

9.2 | Разрушение или выброс частей | - | - | 4.2, 4.3, 4.4, 5, 5.4, 5.5, 6.1, 6.4, 6.5, 6.6 |

9.3 | Потеря равновесия | - | - | 6.1 |

Приложение В (справочное). Примеры оформления протоколов испытаний

Приложение В

(справочное)

В.1 Протокол испытания крупной ротационной косилки на отбрасываемые объекты

Модель косилки | |||||||||||

Серийный номер | |||||||||||

| Количество блоков режущих элементов | ||||||||||

Каталожный номер режущих элементов | |||||||||||

Защитные ограждения (при наличии) | |||||||||||

Каталожный номер защитного ограждения | |||||||||||

ФИО Испытателя | Дата | ||||||||||

Примечание - Процентное соотношение пробивших стены-мишени снарядов к количеству снарядов, коснувшихся режущих элементов | |||||||||||

Номер отверстия | Номер испытания | Количество снарядов, не менее 150 | Количество снарядов, коснув- | Вне зоны расположения оператора | В зоне расположения оператора | ||||||

Удары | Пробития | Удары | Пробития | ||||||||

число | % ударов | число | % пробитий | число | % ударов | число | % пробитий | ||||

1 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 1 | |||||||||||

2 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 2 | |||||||||||

3 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 3 | |||||||||||

4 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 4 | |||||||||||

5 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 5 | |||||||||||

6 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 6 | |||||||||||

7 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 7 | |||||||||||

8 | 1 | ||||||||||

2 | |||||||||||

3 | |||||||||||

Общее для 8 | |||||||||||

Общее для всех восьми отверстий |

Таблица В.2 - Протокол испытания конструктивной целостности

Номер отверстия | Количество стержней | Количество стержней, коснувшихся режущих элементов | Результат испытания |

1 | Испытание пройдено | ||

2 | |||

3 | |||

4 | |||

5 | |||

6 | |||

7 | |||

8 |

Приложение С (справочное). Примеры конструкций косилок

Приложение С

(справочное)

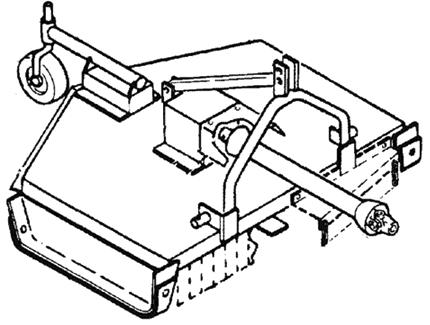

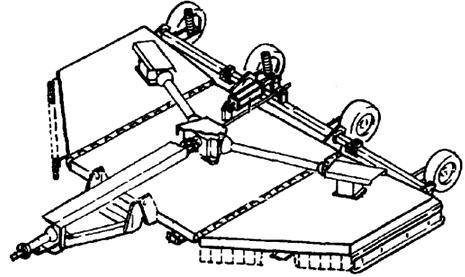

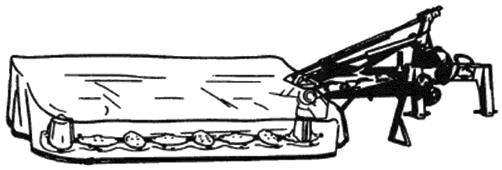

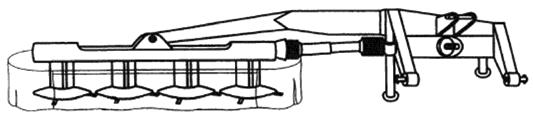

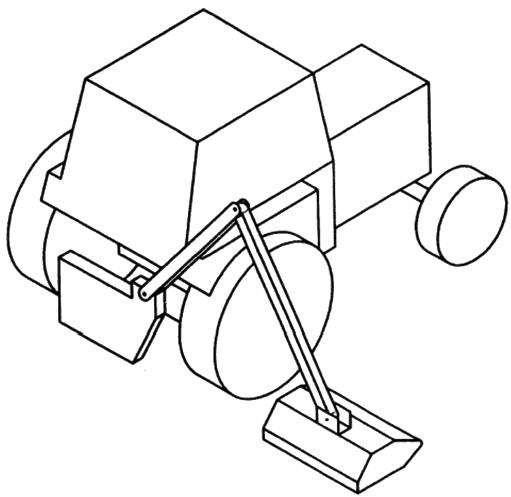

С.1 Примеры косилок, рассматриваемых в настоящем стандарте

Приведенные примеры показывают конструкцию косилок, но не показывают защитные устройства и меры безопасности.

Рисунок С.1 - Крупная ротационная косилка с жесткой рамой

Рисунок С.2 - Крупная ротационная косилка со складной рамой

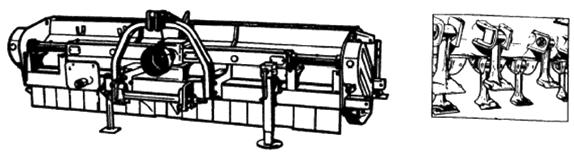

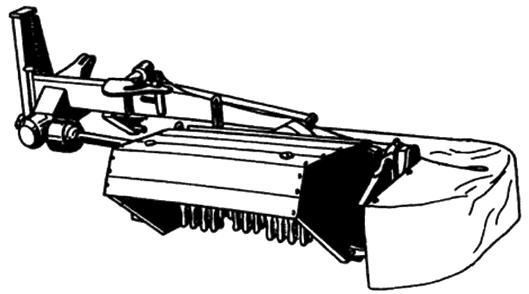

С.2 Примеры косилок, не рассматриваемых в настоящем стандарте

Рисунок С.3 - Самоходная ротационная косилка

Рисунок С.4 - Дисковая ротационная косилка

Рисунок С.5 - Барабанная косилка

Рисунок С.6 - Косилка с цепом

Рисунок С.7 - Косилка с устройством кондиционирования

Рисунок С.8 - Косилка манипуляторного типа

Приложение D (справочное). Испытание на пробитие гофрированного картона

Приложение D

(справочное)

D.1 Цель испытания

Цель этих испытаний состоит в том, чтобы обеспечить отбор однородного материала-мишени для испытаний больших ротационных косилок на отбрасываемые объекты.

D.2 Испытательное оборудование

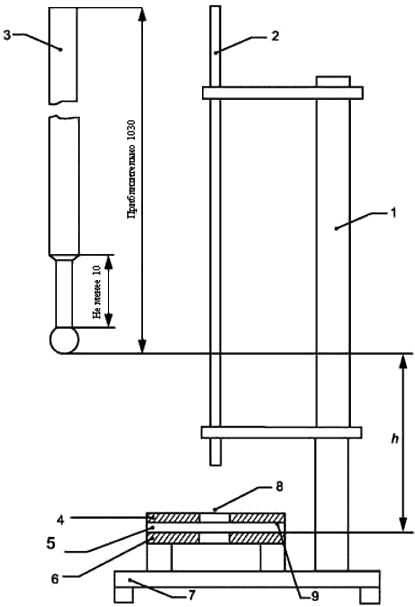

D.2.1 Испытательный стенд, состоящий из основания, пробойника и пластин, должен соответствовать рисунку D.1. Направляющая труба для пробойника (2) должна быть расположена вертикально с точностью ±2°.

D.2.2 Пробойник (3) должен состоять из стального (или эквивалентного материала) стержня диаметром (6,35±0,2) мм, соединителя диаметром (0,4±0,1) мм и стального шара диаметром (6,35±0,2) мм согласно рисунку D.1. Пробойник (3) должен быть приблизительно 1030 мм длиной и массой (25±0,005) кг.

D.3 Образцы

Образцы гофрированного картона должны быть нарезаны квадратами со стороной 150 мм.

D.4 Метод испытания

D.4.1 Непосредственно перед и после проведения испытаний косилки на отбрасывание объектов по пять образцов гофрированного картона должны быть испытаны в соответствии с требованиями D.5.

D.4.2 Образец гофрированного картона помещают посередине нижней пластины. Образец может быть зафиксирован по краям клеем или липкой лентой. Опускают верхнюю плиту так, чтобы отверстия в плитах были на одной линии, и верхняя плита прижимала образец.

D.4.3 Поднимают пробойник на высоту, указанную в D.5 и на рисунке D.1, и отпускают его для пробития образца.

Размеры в миллиметрах

1 - стойка испытательного стенда; 2 - направляющая труба для пробойника; 3 - пробойник (см. D.2.2); 4 - верхняя квадратная стальная плита со стороной 150 мм и толщиной 20 мм; 5 - образец материала; 6 - нижняя квадратная стальная плита со стороной 150 мм и толщиной 6,35 мм; 7 - основание стенда; 8 - отверстие диаметром (50±0,3) мм; 9 - слои оберточной бумаги над образцом, при необходимости (см. последний абзац D.5), - высота падения пробойника в соответствии с D.5

Рисунок D.1 - Стенд для испытаний на пробитие гофрированного картона

D.5 Критерии приемки

Сферический конец пробойника не должен полностью проникать сквозь материал образца больше двух раз из пяти при падении пробойника с высоты 300 мм.

Сферический конец пробойника должен полностью проникнуть сквозь материал образца не менее четырех раз из пяти при падении пробойника с высоты 400 мм.

Если пробойник проникает сквозь материал образца более двух раз при падении пробойника с высоты 300 мм, со стороны падения пробойника к образцу добавляют достаточное для обеспечения выполнения критерия приемки количество слоев оберточной бумаги.

Библиография

[1] | ISO 5395 Power lawn-mowers, lawn tractors, lawn and garden tractors, professional mowers, and lawn and garden tractors with mowing attachments - Definitions, safety requirements and test procedures (Газонокосилки моторные, огородные тракторы, садово-огородные тракторы, косилки неиндивидуального пользования, садово-огородные тракторы с приспособлениями для косьбы. Определения, требования техники безопасности и методики испытаний) |

[2] | ISO 14982 Agricultural and forestry machinery - Electromagnetic compatibility - Test methods and acceptance criteria (Машины для сельского и лесного хозяйства. Электромагнитная совместимость. Методы испытаний и критерии приемки) |

Приложение Д.А (справочное). Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Приложение Д.А

(справочное)

Таблица Д.А.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 148-1:2006, Metallic materials - Charpy pendulum impact test - Part 1: Test method (Материалы металлические. Испытание на удар по Шарпи на маятниковом копре. Часть 1. Метод испытания) | - | * |

ISO 730:2009, Agricultural wheeled tractors - Rearmounted three-point linkage - Categories 1N, 1, 2N, 2, 3N, 3 and 4N, 4 (Тракторы колесные сельскохозяйственные. Трехточечное задненавесное устройство. Категории 1N, 1, 2N, 2, 3N, 3 и 4N, 4) | - | * |

ISO 3600:1996, Tractors, machinery for agriculture and forestry, powered lawn and garden equipment - Operator's manual - Content and presentation (Тракторы, машины для сельского и лесного хозяйства, механизированное оборудование для работы в садах и на газонах. Руководства для оператора. Содержание и форма представления) | - | * |

ISO 4254-1 Agricultural machinery - Safety - Part 1: General requirements (Машины сельскохозяйственные. Безопасность. Часть 1. Общие требования) | IDT | ГОСТ ISO 4254-1-2013 Машины сельскохозяйственные. Требования безопасности. Часть 1. Общие требования |

ISO 4254-12:2012, Agricultural machinery - Safety - Part 12: Rotary mowers and flail mowers (Машины сельскохозяйственные. Безопасность. Часть 12. Газонокосилки с вращающимся диском, с барабаном и газонокосилки с цепом) | - | * |

ISO 5673-1:2005, Agricultural tractors and machinery - Power take-off drive shafts and power-input connection - Part 1: General manufacturing and safety requirements (Тракторы и машины для сельского хозяйства. Карданные валы отбора мощности и соединение мощность-ввод. Часть 1. Общие требования и требования безопасности) | - | * |

ISO 6508-1:2005, Metallic materials - Rockwell hardness test - Part 1: Test methods (Scales А, В, C, D, E, F, G, H, K, N, T) (Материалы металлические. Испытание на твердость по Роквеллу. Часть 1. Метод испытаний (шкалы А, В, С, D, Е, F, G, Н, K, N, Т)) | - | * |

ISO 11684:1995, Tractors, machinery for agriculture and forestry, powered lawn and garden equipment - Safety signs and hazard pictorials - General principles (Тракторы, машины для сельского и лесного хозяйства, механизированное оборудование для работы в садах и на газонах. Знаки и пиктографические изображения, предупреждающие об опасности. Общие принципы) | - | * |

ISO 12100-1:2003 +А1:2009, Safety of machinery - Basic concepts, general principles for design - Part I. Basic terminology, methodology (Безопасность машин. Основные понятия, общие принципы расчета. Часть 1. Основная терминология, методология) | - | * |

ISO 12100-2:2003 +А1:2009, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы) | - | * |

ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by the upper and lower limbs (Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей) | - | ГОСТ ISO 13857-2012 Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевода русский язык данного международного стандарта или гармонизированный с ним национальный стандарт страны, на территории которой применяется настоящий стандарт. |

__________________________________________________________________________

УДК 631.372-788:006.354 МКС 65.060.50 IDT

Ключевые слова: сельскохозяйственные машины, косилки ротационные крупные, безопасность, требования и методы оценки

__________________________________________________________________________

Редакция документа с учетом

изменений и дополнений подготовлена