ГОСТ ISO 20806-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Вибрация

БАЛАНСИРОВКА НА МЕСТЕ РОТОРОВ БОЛЬШИХ И СРЕДНИХ РАЗМЕРОВ

Критерии и меры безопасности

Mechanical vibration. Balancing of medium and large rotors in situ. Criteria and safeguards

МКС 21.120.40

Дата введения 2014-11-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 марта 2013 г. N 55-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1645-ст межгосударственный стандарт ГОСТ ISO 20806-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2014 г.

5 Настоящий стандарт идентичен международному стандарту ISO 20806:2004* Mechanical vibration - Criteria and safeguards for the in-situ balancing of medium and large rotors (Вибрация. Критерии и меры безопасности при балансировке на месте роторов больших и крупных размеров).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 108 "Вибрация и удар" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Степень соответствия - идентичная (IDT).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Настоящий стандарт подготовлен на основе применения ГОСТ Р ИСО 20806-2007 "Вибрация. Балансировка на месте роторов больших и средних размеров. Критерии и меры безопасности"

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Балансировка представляет собой процесс проверки и, при необходимости, корректировки распределения масс ротора с целью добиться того, чтобы остаточный дисбаланс ротора, а также создаваемые им вибрация цапф (опор) ротора и силы, воздействующие на опору, не выходили за установленные пределы. Многие роторы перед установкой на собственные опоры уравновешивают на специальном балансировочном оборудовании. Если же балансировочное оборудование недоступно или в случаях, когда после установки ротора требуются дополнительные работы по его доводке, то применяют процедуры балансировки ротора на месте.

Балансировку на месте осуществляют в собственных опорах (подшипниках) ротора.

Преимуществом балансировки на месте является то, что ротор уравновешивают в рабочих условиях. При этом нет необходимости принимать во внимание как динамические свойства опор, так и влияние других частей валопровода. Существенными же недостатками данного метода являются ограниченность доступа к ротору, а также необходимость в процессе балансировки осуществлять пуски машины, на которой ротор установлен.

Ограниченность доступа может повлиять на выбор плоскостей коррекции, а необходимость пробных пусков машины может отрицательно сказаться на экономической эффективности ее эксплуатации. В случае сильно развитого дисбаланса ограничения на выбор плоскостей коррекции и корректирующих масс могут привести к тому, что ротор не удастся уравновесить в требуемой степени.

1 Область применения

Настоящий стандарт устанавливает руководство по применению методов балансировки роторов больших и средних размеров при их установке в собственных опорах на месте эксплуатации, включая определение условий испытаний, используемого оборудования, мер безопасности и способов представления результатов.

Настоящий стандарт может быть использован при заключении договоров на проведение балансировки.

Настоящий стандарт не устанавливает методы расчета корректирующих масс по результатам измерений вибрации.

Примечание - Несмотря на то что настоящий стандарт распространяется только на роторы больших и средних размеров, основные принципы балансировки, установленные в нем, могут быть использованы также для балансировки роторов малых размеров при необходимости поддержания малого уровня вибрации и правильного распределения масс.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 1925:2001 Вибрация. Балансировка. Термины и определения

ISO 1940-1:2003 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ISO 1940-2:1997 Вибрация. Требования к качеству балансировки жестких роторов. Часть 2. Погрешности определения дисбаланса

ISO 2041:1990 Вибрация и удар. Термины и определения

ISO 2954:1975 Вибрация машин с возвратно-поступательным и вращательным движением. Требования к средствам измерений для оценки вибрационного состояния машин

ISO 7919 (все части) Вибрация. Оценка вибрационного состояния машин по результатам измерений вибрации на вращающихся валах

ISO 10814:1996 Вибрация. Подверженность и чувствительность машин к дисбалансу

ISO 10816 (все части) Вибрация. Оценка вибрационного состояния машин по результатам измерений вибрации на невращающихся частях

ISO 10817-1:1998 Системы измерений вибрации вращающихся валов. Часть 1. Измерения относительной и абсолютной вибрации в радиальном направлении

3 Термины и определения

В настоящем стандарте применены термины по ISO 1925 и ISO 2041.

4 Балансировка на месте

4.1 Общие положения

При балансировке на месте корректирующие массы устанавливают на ротор в определенных доступных местах. В результате этой процедуры добиваются снижения колебаний вала или опоры до заданных пределов, чтобы обеспечить безаварийную работу машины в течение всего жизненного цикла.

Примечание - В некоторых случаях однократная балансировка машин, обладающих повышенной чувствительностью к дисбалансу, не может обеспечить низкое значение вибрации в течение всего срока эксплуатации. Это особенно справедливо, если машина работает на частоте, близкой к области острого резонансного пика (см. ISO 10814), а также если дисбаланс машины зависит от ее нагрузки.

Как правило, при использовании штатного оборудования на месте эксплуатации машины имеется меньше возможностей для измерений и обработки данных, чем при балансировке на специальном балансировочном оборудовании. Поэтому необходимость проведения балансировки на месте может потребовать использования дополнительного оборудования. Пуск ротора с установленными корректирующими массами потенциально опасен для персонала, что требует принятия специальных мер.

4.2 Основания для проведения балансировки на месте

4.2.1 Хотя отдельный ротор может быть удовлетворительно уравновешен на низкоскоростном или высокоскоростном балансировочном станке, после его установки на машину в составе валопровода может потребоваться проведение дополнительной балансировки. Это обусловливается разными условиями вращения ротора в реальной машине и на балансировочном станке, в том числе:

- разными динамическими характеристиками опор ротора на машине и балансировочном станке;

- неточностью сборки при установке ротора на машину;

- наличием элементов, которые не могут быть уравновешены до их сборки;

- изменением дисбаланса ротора в реальных условиях работы машины.

4.2.2 Балансировка на месте может потребоваться для компенсации изменений состояния ротора в процессе его эксплуатации, таких как:

- износ;

- утрата некоторых частей конструкции, например противоэрозионных лопастных наплавок;

- изменение взаимного расположения или замена частей ротора в процессе ремонта;

- смещение элементов валопровода (муфт, дисков газовых турбин, короткозамыкающих колец асинхронных двигателей).

Примечание - Обычно лопатки ротора устанавливают после их совместной балансировки, однако при замене некоторого числа лопаток уравновешенность ротора может быть нарушена.

4.2.3 Дополнительная балансировка на месте может быть обусловлена также рядом технических или экономических причин, таких как:

- отсутствие балансировочного станка;

- экономическая невыгодность предварительной балансировки на балансировочном станке;

- экономическая невыгодность демонтажа машины и транспортировки ротора до балансировочного оборудования.

4.3 Цели балансировки на месте

Задачей балансировки является снижение вибрации до уровня, позволяющего осуществлять долговременную эксплуатацию машины. Для большинства машин предельные значения вибрации устанавливают либо на основе практики их эксплуатации, либо используя рекомендации стандартов ISO 10816 и ISO 7919 в отношении вибрации, соответственно, на невращающихся частях и на валах.

Если первоочередного внимания требует дисбаланс ротора, то его посредством балансировки необходимо уменьшить до допустимых пределов (см. ISO 1940-1).

5 Критерии проведения балансировки на месте

Машины в нормальных рабочих условиях или при изменениях частоты вращения ротора (в результате проведения ремонтных или пуско-наладочных работ) могут иметь недопустимо высокую вибрацию, превышающую пределы, установленные на основе опыта эксплуатации, условий договора или исходя из рекомендаций стандартов (например, серий ISO 10816 и ISO 7919). Во многих случаях снизить вибрацию до допустимого уровня позволяет балансировка на месте.

Перед проведением балансировки необходимо выяснить, имеется ли доступ к таким плоскостям коррекции, чтобы установленные в них массы могли существенно повлиять на вибрацию машины, поскольку вследствие ограниченности доступных плоскостей коррекции и точек измерений на машине в сборе процедура балансировки на месте может стать неэффективной. Рекомендуется изучить опыт предыдущих балансировок. Иногда требуется проведение модального анализа. Приступать к проведению балансировки на месте следует только при выполнении следующих условий:

- причины повышенной вибрации известны, и нет другого эффективного способа их устранения;

- анализ показывает возможность безопасной и эффективной балансировки на месте;

- в нормальном заданном режиме работы машины вектор вибрации остается стабильным;

- существенной составляющей вибрации является вибрация оборотной частоты (поскольку только эту составляющую можно уменьшить в результате балансировки).

В особых случаях, когда оборотная составляющая вибрации изменяется в процессе нормальной работы машины (например, вследствие температурного прогиба ротора генератора), добавление корректирующих масс позволяет оптимизировать вибрационную характеристику машины в процессе ее эксплуатации. Иногда можно допустить повышенные значения вибрации в режиме максимальной частоты вращения без нагрузки, чтобы получить приемлемые значения под полной нагрузкой.

Примечание - Если работа машины характеризуется нелинейной зависимостью от дисбаланса, то добавление корректирующих масс может повлиять на другие составляющие вибрации, включая ее гармоники и субгармоники.

Причиной появления вибрации оборотной частоты могут быть другие источники помимо дисбаланса (например, силы гидравлической или электрической природы). Вклад в эту составляющую вибрации могут дать и дефекты сборки, например несоосность валов или перекос подшипников. В этом случае, как правило, добиться существенного эффекта посредством балансировки невозможно, поскольку балансировка позволит снизить вибрацию для конкретной частоты вращения, при этом маскируя наличие других дефектов машины.

Изменения вектора вибрации должны быть достаточно стабильными и такими, чтобы амплитуда этих изменений была незначительна по сравнению с амплитудой вектора вибрации.

6 Меры безопасности

6.1 Общие положения

Балансировка на месте должна быть выполнена только квалифицированным персоналом, включая представителей исполнителя и заказчика, понимающих последствия установки на ротор пробных и корректирующих масс и имеющих опыт обслуживания машины, в состав которой входит уравновешиваемый ротор. Несоблюдение этого требования может привести к повышенному риску повреждения машины и получения травм обслуживающим персоналом.

6.2 Безопасность персонала, работающего вблизи вращающегося вала

Во время проведения балансировки на месте машина работает в специальном режиме, допускающем доступ к вращающимся частям для установки на них пробных и корректирующих масс. Поэтому данную процедуру необходимо выполнять в строгом соответствии с инструкцией по безопасности, где указаны меры, позволяющие приостановить работу машины в момент доступа к ней персонала, а также правила использования вспомогательного оборудования, исключающие его контакт с вращающимся валом.

6.3 Режим работы машины при балансировке

В процессе балансировки на месте машина подвергается многократным пускам и остановам, что может быть связано с нагрузками, нехарактерными для работы машины в нормальных условиях. Возможность работы машины в данном режиме требует проведения специального анализа (пример такого анализа для машин некоторых классов приведен в приложении А). Необходимо убедиться, что многократные пуски и остановы не приведут к ухудшению надежности и сокращению срока эксплуатации машины.

6.4 Установка корректирующих масс

При добавлении пробных и корректирующих масс необходимо убедиться в их надежном закреплении, позволяющем противостоять развиваемой центробежной силе. Корректирующие массы, будучи размещенными на роторе, не должны мешать нормальной работе машины (например, не задевать во время вращения статорные элементы машины при тепловом расширении ротора). Если порядок установки корректирующих масс указан в инструкции изготовителя, то данную установку следует осуществлять в соответствии с этой инструкцией.

Для крепления корректирующих масс часто используют болтовые соединения или сварку. Следует убедиться, что процессы сварки или нарезания отверстий под болты не приведут к ухудшению технического состояния элементов ротора, на которые устанавливают корректирующие массы, или к потере ими функциональных способностей (например, по отводу тепла). При оценке надежности крепления корректирующих масс следует также принимать во внимание условия среды (температуру, химический состав атмосферы), при которых будет работать ротор.

При установке корректирующих масс следует исходить из принципа, что их общая масса в каждой плоскости коррекции должна, по возможности, быть минимальной. Поэтому если в данной плоскости по итогам предыдущих балансировок уже были размещены корректирующие массы, то следует рассмотреть возможность их объединения с теми, что должны быть установлены в результате последней балансировки. Это не относится к массам, установка которых преследовала специальные цели (например, уравновесить конкретный диск или нейтрализовать эксцентриситет основания лопасти).

6.5 Меры безопасности для отдельных классов машин

Разнообразие конструкций машин не позволяет установить для них единые требования безопасности. Некоторые общие требования безопасности рассмотрены в 6.2-6.4. В приложении А дан пример определения требований безопасности для машин отдельных классов. Однако каждый конкретный случай балансировки для конкретной машины и конкретных условий ее применения требует индивидуального подхода к оценке мер безопасности.

7 Измерения

7.1 Средства измерений вибрации

Метод оценки вибрации по измерениям непосредственно на вращающихся валах должен соответствовать ISO 7919-1, а средства измерений - удовлетворять требованиям ISO 10817-1. Метод измерений с использованием датчиков, устанавливаемых на статорных частях, должен соответствовать требованиям ISO 10816-1, а средства измерений - удовлетворять требованиям ISO 2954. Диапазон частот измерительной системы должен быть достаточно широким, чтобы охватить все возможные частоты вращения, на которых машина должна быть уравновешена. Датчики вибрации устанавливают в точках, где эффект от внесения корректирующих масс может быть заметен.

Для вала с упругой опорой наилучший результат дают, как правило, измерения на невращающихся частях. В случае жесткой опоры более чувствительными являются датчики относительных перемещений вала. Если для измерений относительных колебаний вала используют бесконтактные вихретоковые датчики, то их выходной сигнал может быть искажен вследствие механических или электрических биений вала. Если эти помехи существенно влияют на считываемые показания, то для их устранения необходимо ввести соответствующие поправки. По возможности применяют измерения абсолютных колебаний вала, которые позволяют определить положение вала в каждый момент времени независимо от вибрации опор.

Стандарты серий ISO 7919 и ISO 10816 устанавливают рекомендуемые предельные значения вибрации в широком диапазоне частот для машин, работающих в стационарном режиме. Однако для проведения балансировки оборудование для измерений вибрации должно обладать дополнительными функциональными возможностями: выделять составляющую вибрации (амплитуду и фазу) на частоте вращения. Кроме того, в стандартах серий ISO 7919 и ISO 10816 предусмотрены измерения в радиальном направлении на всех подшипниках и в осевом направлении только на упорных подшипниках. Однако при необходимости проводят измерения в осевом направлении и на подшипниках других типов.

Обычно балансировку на месте проводят для снижения вибрации на рабочей частоте вращения и при прохождении ротора через резонанс в процессе разгона или выбега. Измерительная система должна обладать динамическим диапазоном, достаточным для измерения амплитуд и фаз на всех рассматриваемых частотах вращения.

Вибрацию измеряют в тех точках, где ее необходимо снизить. Однако вместе с этим вибрация может быть снижена и в других точках и направлениях. Поэтому рекомендуется устанавливать дополнительные датчики на сопряженные роторы и соседние подшипники. Если в целях контроля вибрационного состояния достаточно измерять вибрацию только в одном направлении, то при балансировке на месте рекомендуется, по возможности, проводить измерения в двух ортогональных плоскостях.

Если для балансировки используют постоянно установленные датчики вибрации, то рекомендуется перед проведением балансировки проконтролировать их частотные и фазовые характеристики. Постоянно установленные датчики относительной вибрации вала обычно не калибруют, но проверяют биения вала и фазу сигнала. При проверке фазы обычно достаточно убедиться в том, что сигнал имеет правильную полярность. Для датчиков, устанавливаемых постоянно на невращающихся частях машины, рекомендуется, по возможности, проверить соответствие результатов с результатами, полученными при использовании переносных датчиков.

Примечание - В некоторых случаях полезным может оказаться построение графика орбиты вала, для чего используют пары датчиков в заданных плоскостях измерений по длине вала. Теоретически достаточно, чтобы в каждой такой паре оси чувствительности датчиков были непараллельны друг другу, однако на практике обычно применяют установку датчиков с ортогональным расположением осей чувствительности.

7.2 Погрешность измерений

Любым измерениям свойственна погрешность, представляющая собой разность между истинным и измеренным значениями. Погрешность измерений при балансировке является сочетанием систематических и случайных эффектов. Систематической погрешностью в оценке дисбаланса называют погрешность, для которой модуль и угол могут быть оценены посредством либо расчета, либо измерения. У случайной составляющей погрешности модуль и угол меняются непредсказуемым образом от пуска к пуску. Из числа случайных погрешностей выделяют погрешность с заданным абсолютным значением, но неизвестной фазой.

Примеры типичных погрешностей измерений при проведении балансировки и методы их оценки приведены в ISO 1940-2. Источником некоторых погрешностей является балансировочное оборудование, но большая их часть характерна и для балансировки на месте.

Предельные значения погрешностей должны быть представлены в форме, соответствующей критерию приемки, согласованному между исполнителем и заказчиком (см. 4.3).

7.3 Опорный сигнал фазы

7.3.1 Общие положения

Метка, определяющая опорное значение фазы (например, шпоночная канавка или светоотражающая полоска), обычно находится на валу или детали, вращающейся синхронно с вращением вала. С помощью датчика, установленного на невращающейся части машины (например, подшипниковой опоре), определяют момент прохождения метки мимо датчика фазы. Это позволяет за один оборот вала получить один сигнал с датчика фазы, который может быть сопоставлен с фазой оборотной составляющей вибрации. Иногда фазовую метку сохраняют на валу постоянно. Тип используемой фазовой метки должен быть документирован. Желательно, чтобы она постоянно находилась в зоне видимости для облегчения точной установки корректирующих масс.

Кроме того, должно быть определено направление вращения вала, чтобы фазовые углы могли быть преобразованы в соответствующие углы размещения корректирующих масс. Если направление изменения фазового угла совпадает с направлением вращения вала, то угол установки корректирующей массы отсчитывают от передней кромки метки в направлении вращения. Если направление изменения фазового угла противоположно направлению вращения вала, то угол установки корректирующей массы отсчитывают от передней кромки метки против направления вращения.

Могут быть использованы и другие методы определения фазы, но в любом случае они должны быть подробно описаны. Целесообразно убедиться, что угол размещения корректирующей массы соответствует фазе составляющей оборотной частоты.

7.3.2 Меры по обеспечению стабильности определения фазы

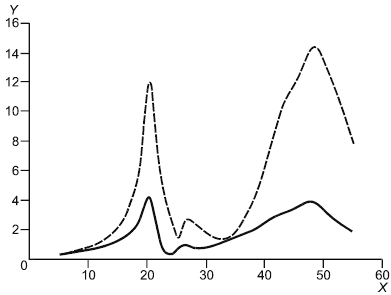

Положение фазовой метки на валу следует сохранять неизменным, чтобы иметь возможность сравнивать результаты предыдущих и последующих балансировок на месте (см. раздел 9). Импульсы, генерируемые при прохождении метки мимо датчика фазы, должны быть острыми, чтобы точность измерения фазы не зависела от уровня срабатывания в измерительной цепи [см. рисунки 1 и 2: для синусоидального сигнала датчика фазы (рисунок 1) время срабатывания зависит от установленного уровня срабатывания, в то время как для импульса острой формы (рисунок 2) такой зависимости нет]. Срабатывание должно происходить по переднему фронту импульса (независимо от его полярности). Срабатывание по заднему фронту может вызвать значительные погрешности в определении фазы, поскольку положение заднего фронта помимо ширины фазовой метки зависит также и от способа формирования сигнала в измерительной цепи.

- время;

- сигнал датчика фазы; 1 - уровень срабатывания 1; 2 - уровень срабатывания 2;

- момент срабатывания по уровню 2;

- момент срабатывания по уровню 1

Рисунок 1 - "Плохой" сигнал датчика фазы

- время;

- сигнал датчика фазы; 1 - уровень срабатывания 1; 2 - уровень срабатывания 2;

- один и тот же момент срабатывания по уровням 1 и 2

Рисунок 2 - "Хороший" сигнал датчика фазы

7.3.3 Использование пробных масс в качестве фазовых меток

Если процедура балансировки на месте предполагает совершение начального пуска с некоторой пробной массой и сравнение результатов этого пуска и всех последующих, то точное знание опорной фазы (см. 7.3.2) не является обязательным. В этом случае координаты всех корректирующих масс отсчитывают от положения пробной массы начального пуска, и систематические погрешности, вносимые измерительной системой, становятся несущественными.

Однако при этом необходимо, чтобы в процессе процедуры балансировки на месте были применены одно и то же или эквивалентное оборудование и одна и та же установка устройства срабатывания. Кроме того, полученные в результате балансировки данные нельзя будет сопоставить с аналогичными данными предшествующих и последующих балансировок. Следует также иметь в виду, что использование пробной массы при начальном пуске часто приводит к повышению уровня вибрации. Это может оказаться неприемлемым, если вибрация перед началом балансировки уже была достаточно высока.

8 Рабочие режимы

Значения вибрации, измеряемые в процессе балансировочных пусков, должны быть получены при стационарных и неизменных режимах работы машины, поскольку изменение эксплуатационных характеристик (активной мощности, расхода жидкости, силы тока, давления и др.) способно повлиять на результаты измерений. Чтобы определить, насколько такое влияние существенно, рекомендуется перед балансировкой провести предварительные испытания. Например, пуск машины может сопровождаться нестационарным температурным режимом, и должно пройти определенное время, прежде чем будут достигнуты нормальные рабочие условия, позволяющие провести измерения вибрации.

Примечание 1 - Дополнительные испытания рекомендуется проводить в тех случаях, когда ожидается нелинейный отклик на внесенную корректирующую массу.

Примечание 2 - Если вибрацию измеряют при изменяющейся частоте вращения ротора, то на результат измерения может оказать влияние скорость изменения частоты вращения.

9 Представление результатов

9.1 Общие положения

Содержание отчета о балансировке зависит от конкретной машины. В таблице 1 приведено общее руководство по содержанию отчета для машин некоторых классов с указанием пунктов (подпунктов) настоящего раздела, где рассмотрены соответствующие вопросы. Примеры отчетов о балансировке вентиляторов и крупных турбогенераторных установок приведены, соответственно, в приложениях В и С.

Таблица 1 - Представляемая информация в отчете о балансировке для машин разных классов

Класс машин | Мощность, МВт | Общая инфор- | Допол- | Обору- | Представление результатов балансировки | |||

Корректи- | Табличное | Графическое | ||||||

Вектор вибрации | Зависи- | |||||||

9.21 | 9.2.3 | 9.3 | 9.4.2 | 9.4.3 | 9.4.4.1 | 9.4.4.2 | ||

Вентиляторы парового котла | <1 | + | - | - | + | + | - | - |

>1 | + | - | + | + | + | + | - | |

Питательные насосы | <1 | + | - | - | + | + | - | - |

>1 | + | - | + | + | + | + | - | |

Электро- | <1 | + | - | - | + | + | - | - |

>1 | + | + | + | + | + | + | - | |

Газовые турбины | <50 | + | + | + | + | + | + | - |

>50 | + | + | + | + | + | + | + | |

Паровые турбины | <50 | + | + | + | + | + | + | - |

>50 | + | + | + | + | + | + | + | |

Электро- | <10 | + | + | + | + | + | + | - |

>10 | + | + | + | + | + | + | + | |

Важность точного представления результатов балансировки обусловлена необходимостью хранения информации о корректирующих массах, установленных на ротор. Это особенно существенно, когда роторы снимают с машины для проведения ремонтных работ, поскольку требуется отличать корректирующие массы, добавленные для компенсации дефектов валопровода, от добавленных при балансировке отдельных роторов.

Сохраненные данные о проведенной балансировке помогают также понять, какой динамический отклик можно ожидать на данной машине в ответ на установку корректирующих масс. Это упрощает дальнейшие процедуры балансировки и помогает идентифицировать места дефектов при их появлении.

Данные о проведенной балансировке следует хранить даже для небольших и относительно дешевых машин, чтобы лучше понять общие проблемы, относящиеся к этим машинам, на данном производстве.

Перед проведением балансировки на месте следует осознать необходимость добавления корректирующих масс. По возможности в отчете следует указывать причины появления дисбаланса и информацию, на основе которой были сделаны выводы об этих причинах.

9.2 Вводная часть отчета

9.2.1 Общие сведения о машине

Должны быть отражены все сведения об истории эксплуатации машины, которые в той или иной степени позволяют помочь при проведении балансировки. При этом особое внимание уделяют описанию режимов, в которых данная машина работала в последнее время, и проведенному техническому обслуживанию.

9.2.2 Цель балансировки

В отчете должна быть указана цель проводимой балансировки на месте. Обычно основанием для балансировки служит желание уменьшить вибрацию до допустимых значений, однако в отдельных случаях целью может служить уменьшение собственно дисбаланса.

9.2.3 Дополнительная информация о машине

В ряде случаев следует приводить схему машины с указанием всех роторов и положений опорных и упорных подшипников. На схеме должны быть показаны места установки датчиков вибрации, расположение и ориентация датчика фазы. На виде с торца вала должно быть указано направление его вращения.

Если конструкция машины имеет особенности, влияющие на ее уравновешенность, то информация о них также должна быть приведена.

9.3 Средства измерений вибрации

Приводят сведения об оборудовании, используемом для измерений вибрации. При описании датчиков вибрации указывают их вид, модель, заводской номер, коэффициент преобразования, дату поверки, место установки и ориентацию оси чувствительности.

9.4 Результаты

9.4.1 Единицы измерений

Все значения величин должны быть представлены с указанием единиц измерений, например:

- размах перемещений: | мкм; |

- среднеквадратичное значение скорости: | мм/с; |

- корректирующая масса: | г (кг); |

- радиус установки корректирующей массы: | мм (м). |

9.4.2 Корректирующие массы

Приводят полное описание для каждой корректирующей массы, включая:

- положение вдоль оси вала;

- радиус установки;

- значение массы;

- угловое положение относительно опорного значения фазы.

Эти сведения могут быть приведены либо в графической, либо в табличной форме. Данные для окончательного распределения корректирующих масс приводят обязательно. Однако в случаях, когда процедура балансировки включала в себя несколько пробных пусков, по согласованию между заказчиком и исполнителем могут быть представлены данные для каждого пуска.

Указывают также положительное направление изменения угла установки корректирующих масс.

9.4.3 Представление данных в табличном виде

Результаты измерений вибрации для начального и заключительного пусков (а также, возможно, других пусков) представляют в табличной форме. Приводят результаты измерений вибрации в широкой полосе частот (среднеквадратичное значение), а также среднеквадратичного значения и фазы составляющей оборотной частоты для всех точек измерений, для нормальной частоты вращения и для всех других частот вращения, на которых были проведены измерения (обычно это частоты резонансов). Если в процессе балансировки было совершено несколько пробных пусков, то по согласованию между заказчиком и исполнителем могут быть представлены результаты измерений вибрации вместе с описанием использованных пробных масс для каждого такого пуска.

Указывают также положительное направление изменения угла установки корректирующих масс.

9.4.4 Представление данных в графическом виде

9.4.4.1 Вектор вибрации

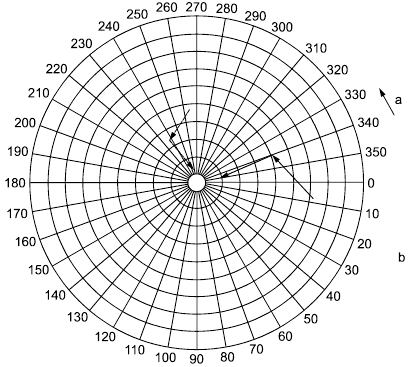

В дополнение к табличной форме представления данных для каждой точки измерений и для каждого пуска может быть приведен график в полярных координатах, показывающий изменение вектора вибрации. Если в процессе балансировки совершают несколько пусков, то эти графики могут быть построены последовательно от пуска к пуску. Для машин с постоянной частотой вращения ротора график строят для вибрации при нормальной рабочей частоте вращения. Если помимо этого интерес представляют другие частоты вращения (например, частоты проходимых резонансов), то графики строят также и для этих частот.

В некоторых случаях по согласованию между исполнителем и заказчиком приводят значения коэффициентов влияния.

9.4.4.2 Зависимость вибрации от частоты вращения

По возможности строят графики для вектора вибрации на оборотной частоте до и после проведения балансировки для разных точек измерений на разных рабочих режимах: при разгоне, работе под нагрузкой, работе в стационарном режиме, выбеге. Обычно дополнительно указывают также значение вибрации в широкой полосе частот, чтобы подтвердить, что снижение уровня составляющей на оборотной частоте достаточно для приведения широкополосной вибрации к допустимому уровню.

9.5 Текстовая информация

9.5.1 Общие положения

Описательная часть отчета должна быть минимальной, но достаточной для понимания приведенных в нем данных.

9.5.2 Анализ

Эту часть отчета приводят для объяснения последовательности шагов процедуры балансировки и выделения наиболее важных моментов, имевших место в ходе пробных пусков.

9.5.3 Заключение

В эту часть отчета включают наиболее существенные результаты проведенной балансировки и сравнивают полученные значения с критериями приемки.

9.5.4 Рекомендации

Приводят все рекомендации, которые могут быть следствием балансировки.

Приложение А

(обязательное)

Меры безопасности при проведении балансировки на месте для машин разных классов

Меры безопасности, которые следует принимать при проведении балансировки на месте, во многом зависят от конкретной машины, однако ряд требований безопасности имеет общий характер для машин широкого класса. Некоторые из таких требований для ряда классов машин приведены в таблице А.1.

Таблица А.1 - Меры безопасности для машин некоторых классов

Класс машин | Пример машины данного класса | Меры безопасности |

Турбины | Паровая или газовая турбина | Перед остановкой турбины для добавления корректирующих масс или нанесения фазовой метки следует убедиться, что приняты меры по предотвращению изгиба вала. Обычно для этого валу позволяют некоторое время вращаться для постепенного выравнивания температуры. |

Электро- | Двигатель для высокопроизводи- | Некоторые электродвигатели имеют ограничение на допустимое число пусков в час. |

Насосы | Питательный насос парового котла | Для безопасной работы некоторых насосов необходимо, чтобы они постоянно были заполнены жидкостью. Это требование следует соблюдать и при выполнении балансировки на месте |

Крупные вентиляторы | Производительный приточно-вытяжной вентилятор | Поток, создаваемый вентилятором в процессе балансировки, должен оставаться правильно распределенным. Например, если для проведения балансировки необходимо перекрыть заслонку вентилятора, то это может привести к срыву потока. |

Электрогенераторы | Электрогенератор с водородным охлаждением и приводом от паровой или газовой турбины | Для генераторов справедливо все, указанное выше для турбин. |

Приложение В

(справочное)

Пример отчета о балансировке вентилятора парового котла мощностью менее 1 МВт

Отчет N | ||

Дата: | ||

Для передачи: | ||

Подготовил: | ||

Проверил: | ||

Объект: | ХХХ Электростанция, блок 2 Вентилятор подачи первичного воздуха в котлоагрегат 2А РА Балансировка на месте, 11 января 2002 г. | |

Заключение: Проведенная балансировка вентилятора 2А РА позволила снизить уровень вибрации до уровня, соответствующего зоне В по ISO 10816-3, группа 3 для машин на жестком основании | ||

Копия: | ||

Номер задания: | ||

Число страниц: 4 | ||

Число таблиц: 1 | ||

Число рисунков: 2 | ||

Общие сведения о машине

На вентиляторе 2A PA имела место эрозия кромок лопаток, что привело к попаданию частиц износа внутрь вентилятора. Очистка вентилятора и восстановление формы кромок привели к появлению дисбаланса.

Цель балансировки

Уменьшить вибрацию на опорах вентилятора до значений, при которых возможна его долговременная непрерывная работа.

Оборудование

Балансировка выполнена с применением портативного балансировочного комплекта с одним датчиком вибрации, поочередно устанавливаемым в разные положения на вентиляторе.

Датчики вибрации

Изгото- | Модель | Заводской номер | Коэффициент преобразования | Дата поверки | Место- | Направление оси чувствительности |

Датчики фазы

Изготовитель | Модель | Заводской номер | Местоположение | Ориентация |

Прибор для балансировки

Изготовитель | Модель | Заводской номер | Дата поверки |

Результаты измерений среднеквадратичных значений (с. к. з.) и фазы вибрации при балансировке вентилятора 2А РА

Дата | Время | Ско- | Опора со стороны свободного конца | Опора со стороны привода | Корректи- | |||||||||||

Вертикальное направление | Горизонтальное направление | Вертикальное направление | Горизонтальное направление |

| ||||||||||||

Широко- | Первая гармоника | Широко- | Первая гармоника | Широко- | Первая гармоника | Широко- | Первая гармоника | |||||||||

с. к. з., мм/с | с. к. з., мм/с | фаза | с. к. з., мм/с | с. к. з., мм/с | фаза | с. к. з., мм/с | с. к. з., мм/с | фаза | с. к. з., мм/с | с. к. з., мм/с | фаза | кг | угол | |||

01.10.2002 | 20:05 | 600 | 13,5 | 13,3 | 8° | 8,9 | 8,7 | 264° | 12,9 | 12,6 | 9° | 8,1 | 7,9 | 264° | - | - |

01.10.2002 | 21:50 | 600 | 9,3 | 9,2 | 343° | 7,2 | 7,0 | 236° | 9,1 | 9,0 | 340° | 6,3 | 6,1 | 235° | 3 | 220° |

01.10.2002 | 23:30 | 600 | 2,4 | 2,3 | 7° | 1,8 | 1,6 | 265° | 1,7 | 1,6 | 11° | 1,0 | 0,9 | 262° | 5 | 180° |

Датчик фазы имеет ту же ориентацию, что и датчик измерения вибрации в горизонтальном направлении. | ||||||||||||||||

Со стороны привода

Со стороны свободного конца![]() вертикальное направление;

вертикальное направление; ![]() горизонтальное направление;

горизонтальное направление; направление вращения;

шкала измерения фазы

Максимальное среднеквадратичное значение вибрации по шкале - 15 мм/с.

Векторами показано последовательное изменение вибрации от начального до заключительного пусков.

Приложение с

(справочное)

Пример отчета о балансировке крупной турбогенераторной установки мощностью более 50 МВт

Отчет N | ||

Дата: | ||

Для передачи: | ||

Подготовил: | ||

Проверил: | ||

Объект: | ХХХ Электростанция, блок 2 | |

Заключение: | ||

Копия: | ||

Номер задания: | ||

Число страниц: 6 | ||

Число таблиц: 1 | ||

Число рисунков: 3 | ||

Общие сведения о машине

Турбогенератор второго блока возвращен на электростанцию из капитального ремонта. Во время ремонта доработали лопатки последних ступеней роторов. После этого проведена низкочастотная балансировка роторов. Тем не менее, на подшипниковых опорах роторов низкого давления наблюдалась повышенная вибрация. Такая ситуация характерна для машин данного класса и обычно связана с несоосностью крепления безопорного промежуточного вала, соединяющего два ротора низкого давления. Балансировка на месте проведена в целях компенсации ошибок монтажа.

Цель балансировки

Уменьшить вибрацию на опорах до значений, при которых возможна долговременная непрерывная работа турбогенератора на номинальной рабочей частоте вращения. При прохождении ротора через резонанс вибрация также должна оставаться в допустимых пределах.

Дополнительная информация о машине

Турбоагрегат мощностью 350 МВт и номинальной частотой вращения 3000 мин состоит из турбины высокого давления (ВД), турбины промежуточного давления (ПД) и двух турбин низкого давления (НД), соединенных с генератором с водородным охлаждением и возбудителем. После возвращения из капитального ремонта была проконтролирована вибрация следующих подшипников:

Номер подшипника | Место на машине |

4 | Задний подшипник турбины ПД |

5 | Передний подшипник 1-й турбины НД |

6 | Задний подшипник 1-й турбины НД |

7 | Передний подшипник 2-й турбины НД |

8 | Задний подшипник 2-й турбины НД |

9 | Передний подшипник генератора |

Оборудование

Снятие, анализ и запись сигнала вибрации проведены с помощью сборщика данных с переносным датчиком скорости. Это позволяло как проводить анализ вибрации в реальном масштабе времени (включая получение среднеквадратичного значения скорости в широкой полосе частот, а также среднеквадратичного значения и фазы вибрации на оборотной частоте), так и сохранять данные для последующей обработки.

Данные о фазе получены с помощью датчика фазы, постоянно установленного на возбудителе в горизонтальном направлении справа (со стороны ступени высокого давления). Направление вращения (с той же стороны) - против часовой стрелки.

Анализатор: | Модель: | Заводской номер: | Дата поверки: |

Датчики вибрации

Канал | Изгото- | Модель | Заводской номер | Коэффи- | Дата поверки | Местопо- | Направление оси чувствительности |

1 | 4 | Вертикальное | |||||

2 | 4 | Горизонтальное | |||||

3 | 5 | Вертикальное | |||||

4 | 5 | Горизонтальное | |||||

5 | 6 | Вертикальное | |||||

6 | 6 | Горизонтальное | |||||

7 | 7 | Вертикальное | |||||

8 | 7 | Горизонтальное | |||||

9 | 8 | Вертикальное | |||||

10 | 8 | Горизонтальное | |||||

11 | 9 | Вертикальное | |||||

12 | 9 | Горизонтальное |

Место установки датчика вибрации с осью чувствительности в горизонтальном направлении: справа (со стороны ступени высокого давления) вблизи горизонтального разъема; датчик фазы ориентирован в том же направлении. Место установки датчика вибрации с осью чувствительности в вертикальном направлении: верхняя часть крышки подшипника.

Датчики фазы

Изготовитель | Модель | Заводской номер | Местоположение | Ориентация |

Около подшипника 4 | Горизонтальная |

Результаты

________________

В данном приложении приведен только пример того, в каком виде могут быть представлены результаты балансировки. В реальном отчете должна быть представлена полная сводка результатов проведенной балансировки.

Корректирующие массы

Окончательные значения и положения корректирующих масс: 0,6 кг на радиусе 300 мм около подшипника 6 со стороны промежуточного вала и 2 кг на радиусе 300 мм около подшипника 7; обе под углом 0° относительно фазовой метки. Других корректирующих масс (результатов предыдущих балансировок) на роторе нет.

Представление данных в табличной форме

Дата | Время | Пуск | Частота вращения, мин | Вибрация на подшипнике 7 | |||||

Вертикальная | Горизонтальная | ||||||||

Широко- | Первая гармоника | Широко- | Первая гармоника | ||||||

с. к. з., мм/с | с. к. з., мм/с | фаза | с. к. з., мм/с | с. к. з., мм/с | фаза | ||||

01.10.2002 | 20:05 | Начальный | 3000 | 14,0 | 13,7 | 310° | |||

01.10.2002 | 08:50 | Заключительный | 3000 | 3,7 | 3,3 | 302° | |||

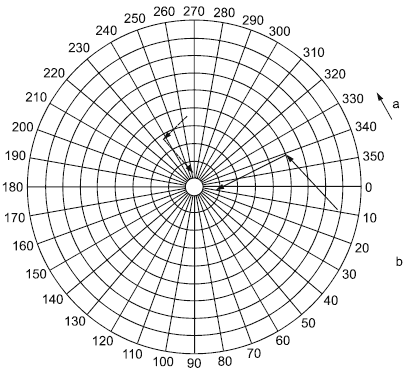

Изменение вектора вибрации

![]() вертикальное направление, подшипник 7;

вертикальное направление, подшипник 7; направление вращения;

шкала измерения фазы

Максимальное среднеквадратичное значение вибрации по шкале - 15 мм/с.

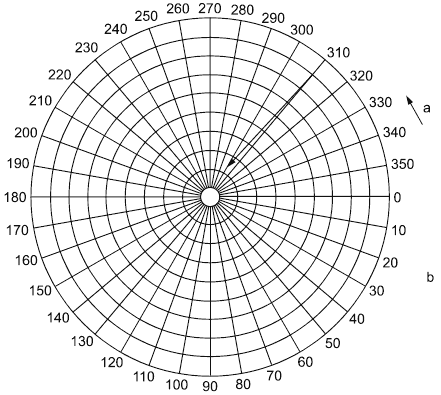

Зависимость вибрации от частоты вращения

На графиках показано изменение вибрации (среднеквадратичного значения составляющей оборотной частоты и ее фазы) в вертикальном направлении на подшипнике 7 в процессе выбега машины.

________________

В некоторых случаях может потребоваться показать, как изменяется вибрация в течение полного цикла нагрузки, включая разгон, работу под нормальной нагрузкой на номинальной частоте вращения и выбег.

- частота, Гц;

- среднеквадратичное значение, мм/с;

![]() до балансировки;

до балансировки; ![]() после балансировки

после балансировки

- частота, Гц;

- фаза;

![]() до балансировки;

до балансировки; ![]() после балансировки

после балансировки

Анализ

Основная проблема для данной машины заключалась в высокой вибрации в процессе выбега в областях частот 1200 мин (20 Гц) и 2880 мин

(48 Гц). После проведенной балансировки на месте удалось уменьшить вибрацию как на указанных частотах, так и на номинальной частоте вращения ротора 3000 мин

(50 Гц).

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица ДА.1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 1925:2001 Вибрация. Балансировка. Термины и определения | - | * |

ISO 1940-1:2003 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса | IDT | ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса |

ISO 1940-2:1997 Вибрация. Требования к качеству балансировки жестких роторов. Часть 2. Погрешности определения дисбаланса | IDT | ГОСТ ИСО 1940-2-99 Вибрация. Требования к качеству балансировки жестких роторов. Часть 2. Учет погрешностей оценки остаточного дисбаланса |

ISO 2041:1990 Вибрация и удар. Термины и определения | - | * |

ISO 2954:1975 Вибрация машин с возвратно-поступательным и вращательным движением. Требования к средствам измерений для оценки вибрационного состояния машин | IDT | ГОСТ ИСО 2954-97 Вибрация машин с возвратно-поступательным и вращательным движением. Требования к средствам измерений |

ISO 7919-1:1996 Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки состояния. Часть 1. Общее руководство | IDT | ГОСТ ИСО 7919-1-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся валах. Общие требования |

ISO 7919-2:2001 Вибрация. Оценка состояния машин по измерениям вибрации на вращающихся валах. Часть 2. Крупные стационарные паровые турбины и генераторы мощностью свыше 50 МВт и номинальной скоростью 1500, 1800, 3000 и 3600 мин | - | * |

ISO 7919-3:1996 Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки состояния. Часть 3. Промышленные машинные комплексы | IDT | ГОСТ ИСО 7919-3-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Промышленные машинные комплексы |

ISO 7919-4:1996 Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки состояния. Часть 4. Газотурбинные агрегаты | IDT | ГОСТ ИСО 7919-4-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Газотурбинные агрегаты |

ISO 7919-5:2005 Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки состояния. Часть 5. Агрегаты гидроэлектростанций и насосных станций | - | * |

ISO 10814:1996 Вибрация. Подверженность и чувствительность машин к дисбалансу | MOD | ГОСТ 31186-2002 Вибрация. Подверженность и чувствительность машин к дисбалансу |

ISO 10816-1:1995 Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 1. Общее руководство | IDT | ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования |

ISO 10816-2:2001 Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 2. Крупные стационарные паровые турбины и генераторы мощностью свыше 50 МВт и номинальной скоростью 1500, 1800, 3000 и 3600 мин | - | * |

ISO 10816-3:1998 Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин | IDT | ГОСТ ИСО 10816-3-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин |

ISO 10816-4:1998 Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 4. Газотурбинные установки за исключением установок с приводом от авиационных турбин | IDT | ГОСТ ИСО 10816-4-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 4. Газотурбинные установки |

ISO 10816-5:2000 Вибрация. Оценка состояния машин по результатам измерений вибрации на невращающихся частях. Часть 5. Агрегаты на гидроэлектростанциях и насосных станциях | - | * |

ISO 10816-6:1995 Вибрация. Оценка состояния машин по результатам измерений вибрации на невращающихся частях. Часть 6. Машины возвратно-поступательного действия номинальной мощностью свыше 100 кВт | - | * |

ISO 10817-1:1998 Системы измерений вибрации вращающихся валов. Часть 1. Измерения относительной и абсолютной вибрации в радиальном направлении | IDT | ГОСТ ИСО 10817-1-2002 Вибрация. Системы измерений вибрации вращающихся валов. Часть 1. Устройство для снятия сигналов относительной и абсолютной вибрации |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод данного международного стандарта на русский язык. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

[1] | ИСО 11342:1998 | Вибрация. Методы и критерии балансировки гибких роторов |

(ISO 11342:1998) | (Mechanical vibration - Methods and criteria for the mechanical balancing of flexible rotors) | |

[2] | ИСО 19499:2007 | Вибрация. Балансировка и стандарты по балансировке. Вводное руководство |

(ISO 19499:2007) | (Mechanical vibration - Balancing and balancing standards - Introduction) |

Электронный текст документа

и сверен по:

, 2014