ГОСТ ISO 19860-2017

Группа Е23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТУРБИНЫ ГАЗОВЫЕ

Сбор данных и требования к системе контроля изменений для газотурбинных установок

Gas turbines. Data acquisition and trend monitoring system requirements for gas turbine installations

МКС 27.040

ОКПД2 28.11.23.000

Дата введения 2019-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральный институт авиационного моторостроения имени П.И.Баранова" (ФГУП "ЦИАМ им.П.И.Баранова") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 414 "Газовые турбины"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52-2017)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2018 г. N 743-ст межгосударственный стандарт ГОСТ ISO 19860-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 19860:2005* "Газовые турбины. Сбор данных и требования к системе контроля изменений для газотурбинных установок" ("Gas turbines. Data acquisition and trend monitoring system requirements for gas turbine installations", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ISO/ТС 192 "Газовые турбины" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт распространяется на сбор данных и требования к системе контроля для газотурбинных установок и связанных с ними систем (далее - ГТУ). Настоящий стандарт классифицирует и определяет системы мониторинга и соответствующие технические термины.

Настоящий стандарт устанавливает систему для преобразования и проверки достоверности измеренных величин с целью сравнения различных систем, их особенностей и характеристик.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта.

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 2314:1989, Gas turbines - Acceptance tests (Турбины газовые. Приемочные испытания)

ISO 3977-2:1997, Gas turbines - Procurement - Part 2: Standard reference conditions and ratings (Турбины газовые. Технические условия на закупку. Часть 2. Стандартные условия и номинальные характеристики)

ISO 13373-1:2002, Condition monitoring and diagnostics of machines - Vibration condition monitoring - Part 1: General procedures (Мониторинг и диагностика состояния машин. Мониторинг состояния вибрации. Часть 1. Общие методики)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

Примечание - Термин "газотурбинная установка" применяется для ГТУ и связанных с ней систем.

3.1 система мониторинга сгорания (combustion-monitoring system), CMS: Оборудование для получения рабочих данных, позволяющее судить о качестве процесса сгорания.

3.2 система сбора данных (data acquisition system), DA: Оборудование для сбора и хранения данных, описывающих состояние газотурбинного двигателя и связанных с ним систем.

3.3 диагностическая система (diagnosis system), DS: Оборудование для определения состояния газотурбинной установки с использованием информации, полученной с помощью DA и TMS.

Примечание - Кроме того, DS может отображать причину реальной ситуации. В расширенной версии могут предлагаться рекомендации в отношении необходимых мер.

3.4 система мониторинга выбросов (emission-monitoring system), EMS: Оборудование для хранения данных, характеризующих выбросы, которые образуются в газотурбинной установке в процессе горения.

3.5 техническое обслуживание по состоянию (maintenance-on-condition), МОС: Процедура, при которой работы по техническому обслуживанию осуществляются только по запросу системы мониторинга.

3.6 система механического контроля (mechanical-monitoring system), MMS: Оборудование для сбора данных о состоянии газотурбинной установки, которые имеют важное значение для ресурса механической конструкции.

3.7 система мониторинга (monitoring system), MS: Оборудование, используемое в том числе для наблюдения за состоянием ГТУ.

Примечание - Рассматривается как общий термин для всех систем, которые выполняют мониторинг газотурбинных установок.

3.8 система мониторинга характеристик (performance-monitoring system), PMS: Оборудование, принимающее данные и отображающее характеристики газотурбинной установки.

Примечание - Параметры включают в основном мощность, эффективность, температуру выхлопных газов и поток выхлопных газов и могут включать оценку состояния компонентов двигателя.

3.9 тренд (trend): Аппроксимация ![]() корреляции в пределах допустимого коэффициента корреляции на основе подтвержденных и нормализованных данных.

корреляции в пределах допустимого коэффициента корреляции на основе подтвержденных и нормализованных данных.

Примечание - В качестве переменной чаще всего используется время, и тренды, как правило, оцениваются в зависимости от времени работы или рабочих циклов.

3.10 система мониторинга тренда (trend-monitoring system), TMS: Оборудование для получения рабочих данных, описывающих состояние газотурбинной установки, которые используются для расчета краткосрочных и долгосрочных трендов для выбранных параметров.

3.11 валидация (validation): Выявление и устранение и/или замена неправильных значений среди измеренных данных.

3.12 система вибрационного мониторинга (vibration-monitoring system), VMS: Оборудование для мониторинга механических колебаний ротора(ов) и корпуса(ов) газотурбинной установки.

4 Системы контроля и их характеристики

4.1 Общие функции

В тех случаях, когда аспекты безопасности являются чрезвычайно важными (например, для авиационных двигателей), анализ состояния сложных систем уже достиг высокого уровня. Положительное влияние на усилия по техническому обслуживанию, которое сопровождает внедрение систем мониторинга (MS), а также возможность предотвращения сбоев все больше повышает интерес к применению таких систем на крупных электростанциях, где требования к безопасности являются менее строгими. Экономические показатели станции могут быть улучшены с помощью таких систем мониторинга.

Проекты, проведенные в последние годы, показывают тенденции в эксплуатации газовых турбин, которые предсказывают необходимость применения таких систем мониторинга. Кроме того, можно заметить, что параметры, используемые системами мониторинга, в основном те же, которые уже используются имеющейся системой управления. В большей степени MS в сочетании с системой управления и системой регулирования газотурбинной установки составляют единый комплекс. MS рассматривается в качестве неотъемлемой части газотурбинной установки.

Интеграция системы мониторинга и системы управления имеет как преимущества, так и недостатки.

a) Преимущества объединения систем управления и мониторинга:

1) система управления уже имеет значительную информацию о состоянии цикла;

2) MS может использовать систему управления для выполнения необходимых действий;

3) становятся все более популярными системы распределенных и/или удаленных систем.

b) Недостатки объединения систем управления и мониторинга:

1) разработка и проверка системы стали намного более сложными на стадии разработки;

2) возможность введения неожиданной ошибки в другой системе может быть выше на более позднем этапе модификации.

Есть уже много независимых, в том числе интегрированных, коммерчески доступных систем, которые отличаются проектными концепциями, философией эксплуатации и производительности. Поскольку новые системы непрерывно возникают, с помощью этих систем удобно классифицировать и определять технические термины. Кроме того, руководящие принципы будут разработаны, чтобы в будущем позволить сравнение между MS (см. приложение A), и для того, чтобы процесс принятия решений проходил в соответствии с требованиями.

MS могут быть сгруппированы в три уровня (см. рисунки 1 и 2 и рисунок B.1), в которых возрастают сложность и уровень информативности. При применении в эксплуатационных условиях регулярно появляется частичное дублирование стандартов.

4.2 Системы сбора данных

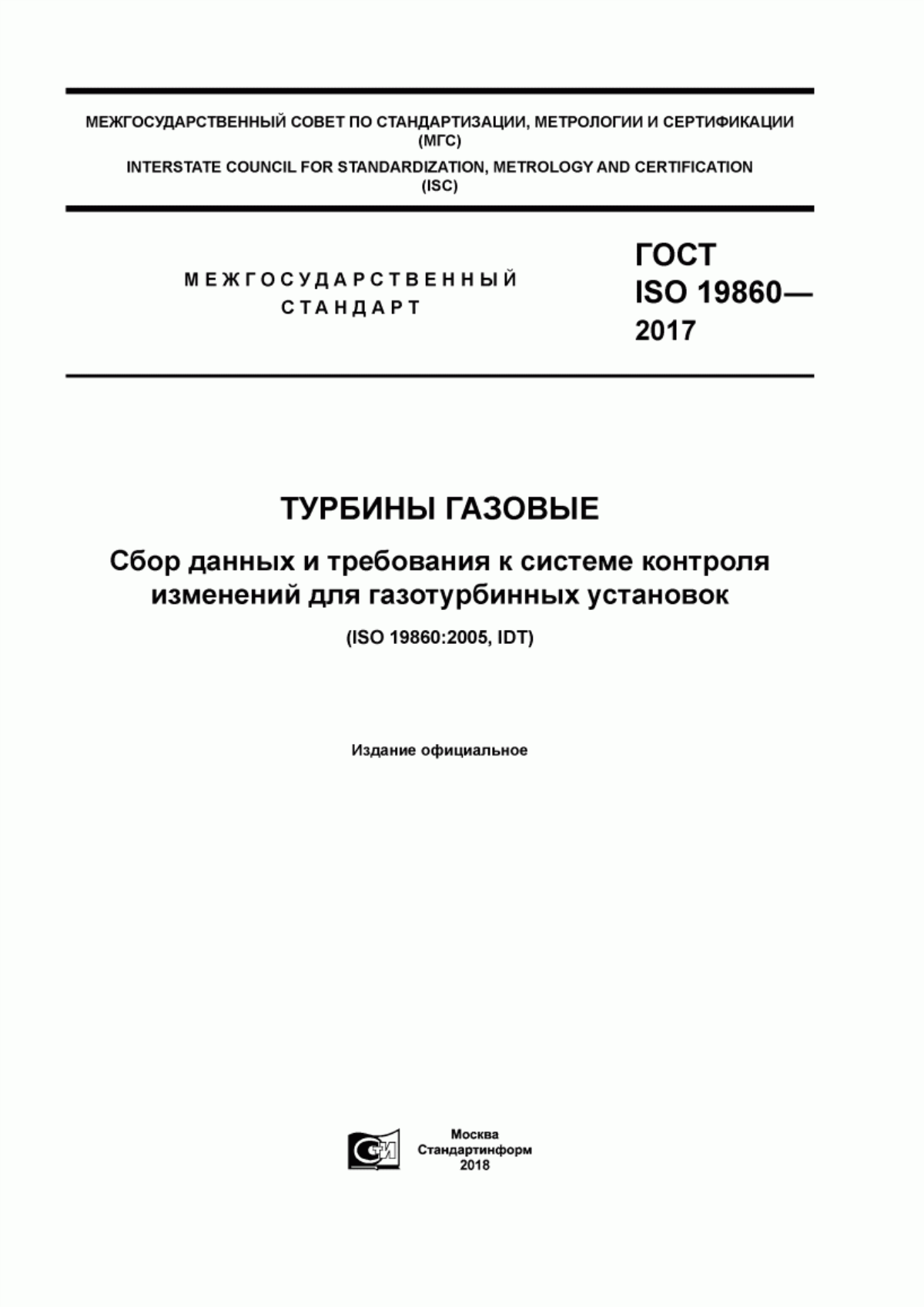

Все системы основаны на DA и, следовательно, должны рассматриваться в качестве основного компонента, ведущего ко всем последующим расширениям. DA существенно лимитируются условиями хранения и эксплуатации.

DA обычно требуют высокого уровня технических знаний и опыта, а также знаний о системе. Таким образом, их использование остается ограниченным опытным персоналом.

|

Рисунок 1 - Сбор данных

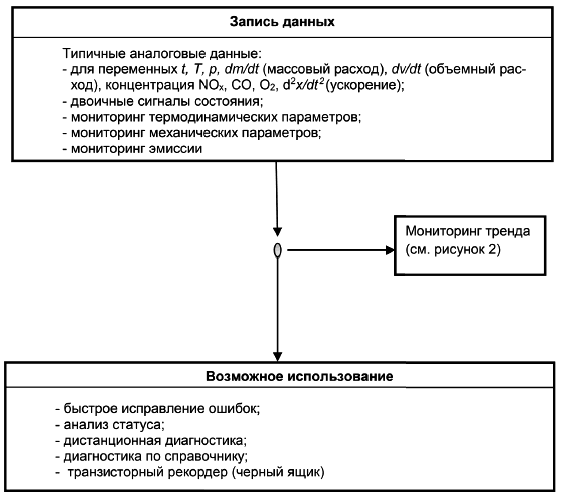

4.3 Системы мониторинга тренда

TMS (см. рисунок 2) оценивает краткосрочные и долгосрочные тенденции в производительности выбросов выхлопных газов и механического состояния газотурбинных установок. В отличие от DA, данные переменные, соответствующие термодинамическому состоянию, нормированы к стандартным условиям ISO (см. ISO 3977-2) и могут быть помещены в архив длительного хранения.

Преднамеренные отклонения исходных условий от стандартных условий ISO должны быть согласованы между партнерами по контракту. Часто, когда измеренные значения не соответствуют стандартным условиям (см. ISO 3977-2), TMS не дает обычный анализ трендов (например, отклонение удельного расхода топлива) и не экстраполирует предстоящие последствия (например, выбросы ![]() ).

).

TMS должна также обеспечить проверку экспериментальных данных, а также логику для выбора элементов из полученных данных и численных алгоритмов, из которых можно построить тенденции. Неправильные измерения должны быть устранены и паразитные данные должны быть идентифицированы и отброшены.

Удобно сравнивать фактические значения с целевыми значениями, которые могут быть получены с помощью анализа цикла для фактических условий. Цикл вычисляется аналитически из измеренных параметров или, если отсутствуют данные, эмпирически путем использования диаграмм и таблиц, которые предоставляются производителем. Выполнение цикла анализа требует данных, которые не всегда могут быть известны эксплуатанту.

Таким образом, можно определить отклонения от проектных значений, которые являются постоянными в течение долгого времени (например, для повышения эффективности), чтобы проверить значения, относящиеся к эксплуатационным расходам (например, удельный расход топлива), и следить за развитием нарушений или сбоев.

|

Рисунок 2 - Система мониторинга тренда (TMS)

Современные системы могут также обеспечивать диагностику и консультацию обслуживающему персоналу и эксплуатантам, которые не являются специалистами в данной области.

Для газотурбинных установок основными областями применения являются следующие:

а) все свойства DA и, кроме того, мониторинг трендов на средние и длительные периоды:

- характеристики;

- мониторинг выбросов и отчетность по ним;

- механические рабочие параметры;

b) анализ трендов для:

- выявления развивающихся дефектов;

- прогнозирования отказов;

- оптимизации эксплуатации и технического обслуживания;

- повышения доступности путем обслуживания по состоянию (МОС).

4.4 Сравнение систем

TMS способны выполнять те же задачи, что и DA, но также проверять и нормализовывать измеренные данные. Кроме того, информация на сегодняшний день хранится в банке данных, из которого все значения извлекаются для определения краткосрочных и долгосрочных тенденций.

При использовании DA персонал может сравнить ранее зарегистрированные данные с текущими данными и решить, являются ли значения аномальными и могут ли они в конечном счете привести к трудностям. Более продвинутые системы анализируют тенденции и предсказывают, когда параметры достигнут установленного предела диапазона. Соответствующие предупреждения могут выдаваться оператору.

TMS выполняет эту задачу и указывает на значения, которые могут быть ненормальными и которые могут привести к помехам или сбоям, которые могут повредить станции. Кроме того, TMS может содержать необходимые правила, а также опыт, чтобы рекомендовать необходимые предупредительные меры.

И наконец, очень сложный MS будет похож на DS, что указывает на риски, последствия отказов и необходимых действий, которые необходимо принять, чтобы изменить ситуацию, идентифицированную как неблагоприятную. На этом уровне развития доступны все функции, указанные на рисунке B.1.

5 Подробное рассмотрение систем мониторинга тренда

5.1 Задачи систем мониторинга тренда

5.1.1 Как правило, современная TMS газовой турбины может контролировать следующее:

- термодинамические данные;

- горение, в том числе выбросы в окружающую среду;

- механические аспекты, в том числе вибрации газовой турбины.

Следовательно, в задачи TMS входят определение, индикация и прогнозирование (с соответствующими коэффициентами достоверности) краткосрочных и долгосрочных трендов всех контролируемых параметров.

5.1.2 Соответственно, TMS должна включать следующие элементы:

- систему мониторинга характеристик (PMS);

- систему мониторинга горения (CMS);

- систему мониторинга эмиссии (EMS);

- системы мониторинга механики и вибраций (MMS и VMS).

5.1.3 И наконец, задачи TMS - оценка трендов для будущей диагностики для станции или компонента (см. приложение B), выдача рекомендаций по мероприятиям и в критических ситуациях их непосредственное инициирование.

Это дает возможность эксплуатанту:

- постоянно быть хорошо информированным о состоянии станции;

- быстро приступить к осуществлению необходимых мероприятий.

5.1.4 Результаты TMS также могут указывать на необходимость осмотра или капитального ремонта [при эксплуатации по техническому состоянию (ЭТС)].

При необходимости могут быть выполнены следующие операции:

- осмотры камеры сгорания;

- осмотры компонентов горячей части;

- основные инспекции.

5.2 Система мониторинга характеристик

5.2.1 PMS контролирует следующие параметры:

- электрическую мощность и/или мощность на валу;

- частоту вращения ротора газовой турбины (в случае механического привода);

- расчетные эффективность и/или характеристики газовой турбины;

- расходы: топлива, воздуха на входе и выхлопных газов, воды и/или пара;

- температуру выхлопных газов.

5.2.2 Также контролируются условия окружающей среды с целью приведения характеристик к стандартным условиям (см. ISO 3977-2):

- атмосферное давление;

- температура всасываемого воздуха;

- влажность воздуха.

5.2.3 Кроме того, должны фиксироваться следующие эксплуатационные данные:

- коэффициенты нагрузки и мощности;

- потери давления на входе в компрессор;

- температура на входе в компрессор;

- потеря давления на выходе (или обратное давление из-за станционных условий).

5.2.4 Одной из основных целей PMS является установление общей эффективности процесса вместе с соответствующей неопределенностью; эволюция этих значений с течением времени облегчает принятие решений в отношении оперативных мер, таких как промывка компрессора или техническое обслуживание, а также генерацию бизнес-данных (например, удельные затраты на топливо).

Таким образом, газовую турбину всегда можно поддерживать в наилучшем состоянии и таким образом свести к минимуму удельный расход топлива.

В таблице 1 приведены типичные прямые и косвенные параметры газовой турбины, для которых могут быть построены тренды.

Таблица 1 - Параметры для разработки трендов - мониторинг характеристик

Прямые и косвенные параметры | Применение датчиков | Измеряемые данные для трендового анализа | Обнаружение и/или анализ отказов |

Выходная мощность | Выходная мощность Клеммы генератора Вал силовой турбины Вал компрессора | Выходная мощность Измерения крутящего момента и/или частоты вращения Частота вращения вала компрессора | Неполное сгорание Загрязнение компрессора, коррозии и/или эрозия лопаток |

Потребление топлива | Измерение массового расхода топлива | Общий расход топлива Частные расходы топлива | Подача топлива, равномерное распределение по отдельным форсункам |

Тепловая эффективность | Косвенное определение выходной мощности, степени подогрева, расхода топлива | Тепловая и/или электрическая эффективность | Загрязнение компрессора, коррозии и/или эрозия лопаток Неполное сгорание |

Температура выхлопных газов | Выхлопной тракт вниз от диффузора турбины | Средние температуры выхлопных газов (отдельные значения, средние значения, максимальные отклонения) | Правильная исходная точка для дальнейшей утилизации тепла Проблемы целостности системы сжигания |

Расход выхлопных газов | Косвенное определение | По балансу масс и энергий | С котлом-утилизатором: меньше выработка пара, больше дополнительного сгорания |

Примечание - Дополнительные параметры приведены в таблице 5. | |||

5.3 Системы мониторинга горения и эмиссии

5.3.1 Общие положения

Система мониторинга горения и эмиссии отслеживает:

- состояние процесса горения (см. таблицу 2);

- выхлопные газы, в том числе загрязняющие вещества (см. таблицу 3).

5.3.2 Система мониторинга горения

Система мониторинга горения (CMS) отслеживает параметры, которые характеризуют процесс горения, так как непосредственный контроль процесса горения в настоящее время практически неосуществим.

Эти параметры включают:

- температуру выхлопных газов;

- распределение температуры выхлопных газов непосредственно за газовой турбиной или газогенератором;

- колебания давления в системе сгорания;

- температуру металла.

Условия смешения потоков топлива (первичного, вторичного, пилотного и предварительного смешения) также имеют большое значение.

Таблица 2 - Параметры для разработки трендов - мониторинг горения

Прямые и косвенные параметры | Применение датчиков | Измеряемые данные для трендового анализа | Обнаружение и/или анализ отказов |

Температура выхлопных газов | Контроль поперечного сечения в вытяжном канале ниже по потоку от турбины | Средняя температура выхлопных газов Максимальная температура выхлопных газов Минимальная температура выхлопных газов Температура выхлопных газов регистрируется во всех точках | Неполное сгорание во всех камерах сгорания Равномерная подача топлива во все камеры сгорания Механическая целостность системы сгорания (горелки, форсунки) |

Разброс температур выхлопных газов | Контроль поперечного сечения в вытяжном канале ниже по потоку от турбины | Разброс температур выхлопных газов и соответствующее положение контрольного поперечного сечения | Определение неисправного модуля |

Флуктуации давления в системе сжигания | Камера сгорания или переходник к турбине | Амплитуда флуктуаций Частота флуктуаций | Пульсации пламени с опасностью чрезмерного механического напряжения, которое может привести к механическому резонансу и проблемам горения, таким как обедненное пламя |

5.3.3 Система мониторинга эмиссии

Система мониторинга эмиссии (EMS) непрерывно определяет содержание вредных веществ в выхлопных газах, а именно:

- выбросы ![]() ;

;

- выбросы ![]() ;

;

- все органические соединения;

- содержание кислорода (кислород также обычно измеряется для приведения концентраций к стандартным условиям);

- твердые частицы или пыль (жидкое топливо).

Примечание - Предельно допустимые концентрации некоторых или всех этих загрязнителей зависят от местных требований.

EMS может также определять условия инжекции воды или пара.

С помощью этой информации можно эффективно отслеживать систему эмиссии. Это, в свою очередь, способствует режимам эксплуатации и технического обслуживания, которые сводят к минимуму воздействие газовой турбины на окружающую среду.

Таблица 3 - Параметры для разработки трендов - мониторинг эмиссии

Прямые и косвенные параметры | Применение датчиков | Измеряемые данные для трендового анализа | Обнаружение и/или анализ отказов |

Эмиссия | Характерные места потока в поперечных сечениях выхлопного канала и/или дымовой трубы | Содержание (Содержание (Содержание | Отказы в процессах горения и/или снижения содержания оксидов азота, приводящие к чрезмерному загрязнению окружающей среды |

Эмиссия | Характерные места потока в поперечных сечениях выхлопного канала и/или дымовой трубы | Содержание | Неполное сгорание, приводящее к чрезмерному загрязнению окружающей среды |

Содержание | Характерные места потока в поперечных сечениях выхлопного канала и/или дымовой трубы | Содержание | - |

Общее содержание органических соединений | Характерные места потока в поперечных сечениях выхлопного канала и/или дымовой трубы | Общее содержание органических соединений | Неполное сгорание, приводящее к чрезмерному загрязнению окружающей среды |

5.4 Системы мониторинга механики и вибраций (MMS и VMS)

С помощью MMS и VMS контролируется механическое состояние на основании различных механических параметров газотурбинной установки (см. пример в таблице 4).

При необходимости контроль механических параметров должен охватывать муфты, редукторы и вспомогательные системы (см. таблицу 4).

Это дает возможность обнаружить и в значительной степени (но далеко не полностью) сократить возможные проблемы и повреждения. Работы по техническому обслуживанию могут быть выполнены в зависимости от фактического состояния системы (эксплуатация по техническому состоянию).

Таблица 4 - Параметры для разработки трендов - мониторинг механики и вибраций

Прямые и косвенные параметры | Применение датчиков | Измеряемые данные для трендового анализа | Обнаружение и/или анализ отказов |

Вибрации корпуса и/или вала (конструкционный звук) | Датчики вибрации корпуса и/или вала (датчики виброускорения, датчики виброскорости) располагаются в соответствии с задачами измерения, которые они выполняют на характерных участках корпуса и/или вала (температурное сопротивление, диапазон измерения амплитуд и частот, диапазон резонанса) | Информация о режимах работы, включая информацию о скорости вращения Суммарный уровень заданного частотного диапазона; общий уровень Амплитуды определенных порядков гармоник (например, для колебаний, создаваемых лопатками, шестернями, контролируемыми подшипниками качения) Запись амплитуд или спектров во время пуска и торможения валов Общий спектр ("каскадная диаграмма") Отображение сигнала времени при превышении предельного значения ("регистратор полетных данных") | Проблемы с подшипниками (шарики, внутреннее или наружное кольцо) Изменения балансировки Детали в предотказном состоянии Вибрации в камере сгорания Истирание, разрушение лопаток Изменение зазора боковых поверхностей зубьев) Чрезвычайно быстрый (миллисекундный) контроль времени сигналов ускорения в выбранном диапазоне частот с соответствующей обработкой предельного значения для отключения машины может служить дополнительной системой контроля безопасности с целью предотвращения или ограничения повреждения лопаток. Записи данных о событиях облегчают последующий анализ повреждений |

5.5 Измеряемые параметры

В таблице 5 представлен типичный список данных для газовой турбины простого цикла. Конкретный перечень отношений должен быть согласован между пэкиджером и покупателем.

Некоторые важные параметры не записываются непосредственно, но могут быть получены из других параметров (например, расход воздуха по энергетическому балансу энергий и тепловой КПД по расходу топлива и мощности).

Параметры, приведенные в таблице 5, разбиты на функциональные группы. Обозначения - в соответствии с ISO 2314. Расположение датчиков - на основе соответствующих процедур приемочных испытаний.

Таблица 5 - Возможные измеряемые параметры в зависимости от типа, условий эксплуатации и комплекта поставки

Измеряемый параметр | Представляет | ||

PMS | EMS | MMS и VMS | |

Время и дата | X | X | X |

Окружающая среда | |||

Барометрическое давление | X | X | - |

Температура окружающего воздуха | X | X | - |

Относительная влажность | X | X | - |

Входное устройство перед компрессором | |||

Температуры для PMS, EMS и MMS и VMS | X | X | X |

Индикация функционирования или отказа подогрева воздуха во входном устройстве и/или подогрева лопаток | X | (X) | - |

Потери давления на воздушном фильтре | X | (X) | - |

Потери давления на глушителе | X | - | - |

Статическое давление перед компрессором (в результате чего общее давление на входе убывает) | X | (X) | - |

Тракт компрессора | |||

Статическое давление | |||

Перед входным направляющим аппаратом | X | - | (X) |

На воздушном уплотнении подшипника | - | - | X |

В месте отбора охлаждающего воздуха | (X) | - | X |

В месте обдува | (X) | - | X |

За лопаточными венцами или за диффузором | X | - | X |

Температуры | |||

В месте отбора охлаждающего воздуха | X | - | X |

За лопаточными венцами или за диффузором | X | (X) | X |

Камера сгорания | |||

Статическое давление | |||

Перед камерой сгорания | (X) | X | (X) |

Потери давления в камере сгорания | X | - | (X) |

Колебания давления и/или пульсации | - | (X) | X |

Система охлаждения воздуха и/или воды | |||

Температура воздушного охлаждения | X | - | X |

Статическое давление потока охлаждающего воздуха | X | - | X |

Температуры металла (прямые или косвенные) | - | - | X |

Камера сгорания | - | - | X |

Переходные элементы | - | - | X |

Лопатки турбины | - | - | X |

Диффузор выхлопных газов | |||

Статическое давление в диффузоре | X | - | (X) |

Температура выхлопных газов | X | X | (X) |

Топливная система | - | - | - |

Массовый расход топлива | - | - | - |

Давление топлива | (X) | X | - |

Температура топлива | X | (X) | - |

Состав топлива (приводящий к снижению теплотворной способности топлива) | X | X | - |

Контроль положения клапанов | - | (X) | X |

Вода для впрыска (при наличии) (массовый расход, температура, давление) | X | X | (X) |

Пар для впрыска (при наличии) (массовый расход, температура, давление) | X | X | - |

Рекуператор (если имеется) | |||

Температура воздуха | |||

Входная | X | X | (X) |

Выходная | X | X | (X) |

Температура выхлопных газов | |||

Входная | X | - | (X) |

Выходная | X | - | (X) |

Потери давления | |||

На входе | X | - | (X) |

На выходе | X | - | (X) |

Приборы и органы управления | |||

Положение системы управления | |||

Лопатки | X | (X) | X |

Перепускные клапаны | X | - | X |

Различные клапаны | - | - | X |

Противообледенительная система вкл./выкл. | X | - | (X) |

Данные о характеристиках | |||

Валовая мощность или крутящий момент | X | - | X |

Частота сетки | X | - | - |

Коэффициент мощности КПД | X | - | - |

Механические данные | |||

Скорость | X | - | X |

Осевое положение вала и/или осевые нагрузки | - | - | X |

Подшипники | |||

Температура металла втулки подшипников скольжения | - | - | X |

Статическое давление уплотняющего воздуха | - | - | X |

Вибрации подшипникового блока | - | - | X |

Вибрации вала | - | - | X |

Вибрации корпуса | - | - | X |

Система смазочного масла | |||

Температура смазочного масла | - | - | X |

Давление подачи смазочного масла | - | - | X |

Перепад давления смазочного масла в фильтрах и охладителях | - | - | X |

Химико-физическая экспертиза состояния масла (частицы металла, анализ истиранию)* | - | - | X |

| |||

________________

* Текст документа соответствует оригиналу. - .

5.6 Масштабирование и валидация

5.6.1 Преобразование измеренных параметров

Эффективность эксплуатации непосредственно связана с параметрами воздуха на входе. Для независимого сравнения измеренных параметров данные должны быть нормализованы в соответствии с эмпирическими кривыми коррекции от производителей или стандартными условиями в соответствии с ISO 3977-2.

5.6.2 Валидация измеряемых параметров

При сборе данных о характеристиках газовых турбин возможны неправильные измерения, отказы датчиков и скопление данных в зонах верхнего или нижнего допуска. Если эти неверные значения не распознаны и не исключены из тренда, то построенные тренды могут быть неправильными и в конечном итоге привести к неправильным выводам. Современные TMS позволяют избежать этого путем валидации данных.

Для проверки данных могут быть применены (иногда одновременно) различные методы, например:

- прямая валидация числовых данных;

- валидация физических данных;

- валидация сигнала с использованием системы голосования;

- статистические методы исключения;

- проверка достоверности.

Прямая валидация числовых данных распознает и устраняет измеренные данные, которые находятся вне зоны допуска. Тренды сглаживаются полиномиальной подгонкой через множества записанных точек данных.

При валидации физических данных измеренные термодинамические данные проверяются с помощью расчетов для подмножеств процесса. Для этого блок разделяется на ряд закрытых зон баланса. Набор уравнений балансов для масс и энергий решается путем построения кривой по методу наименьших квадратов. Измеренные данные могут быть скорректированы и выпадающие точки исключены из трендов. Характерные параметры, такие как эффективность и коэффициент полезного действия, определяются после валидации данных.

Когда применяется валидация сигнала с использованием системы голосования, то, как правило, две из трех систем используются для проверки достоверности измеренных сигналов.

Если для конкретной системы уже доступны большие объемы данных, неправильные значения могут быть исключены с помощью методов статистического исключения, но только после того, как измеренный параметр включен в статистический тренд. Таким образом, статистические методы исключения следует использовать только после того, как было накоплено определенное количество данных.

И наконец, может применяться проверка достоверности, но, как и в системах диагностики, в зависимости от непрерывного приобретения знаний.

Для проверки данных часто используются итерационные методы. Измеренные данные сопоставляются с трендами, и значения вне заданного допуска исключаются. Затем тренды должны быть пересчитаны с новым набором данных. Эта процедура повторяется до тех пор, пока тренд не стабилизируется в пределах некоторой области.

6 Пример системы мониторинга трендов

Схема современной системы мониторинга тренда показана в приложении C. Три основных компонента TMS, описанных выше (мониторинга характеристик, мониторинга горения и эмиссии, мониторинг механики и вибраций), являются интегрированными.

Схема также включает в себя доступ к базе данных, в которой хранятся измеренные данные или генерируются новые описания характеристик из ранее полученных данных. Данные могут быть использованы для сбора статистики и трендов, а также для принятия решений для вмешательства. Фактические исходные данные должны быть сохранены для объективного документирования эксплуатации. Должны быть установлены правила доступа к этим данным.

Из базы данных могут быть получены коэффициент загрязнения и коэффициент старения газовой турбины и, следовательно, могут быть предсказаны характеристики установки в зависимости от ее наработки при различных условиях эксплуатации.

База данных может также выполнять задачи в дополнение к мониторингу трендов. Можно, например, накапливать данные от других блоков той же конструкции с целью определения значений, усредненных по нескольким блокам. Данные, собранные для нескольких установок, также могут быть использованы для дополнения или исправления документации эксплуатанта или производителя. С другой стороны, данные могут быть собраны, сохранены и в дальнейшем использованы для прогнозирования характеристик при различных условиях (например, на новом объекте, до или после капитального ремонта или замены основных деталей и т.д.).

Приложение A

(справочное)

Состояние и дальнейшее развитие систем мониторинга трендов

A.1 Общие положения

Сегодня во многих приложениях используются только отдельные элементы тренда мониторинга системы. То есть зачастую в предлагаемых поставщиками системах мониторинга вибраций (VMS) используются только предельные уровни вибраций. В других случаях отслеживаются термодинамические данные (PMS), чтобы управлять устройством с максимально достижимым КПД.

Из-за перекрывающихся целей система механического мониторинга (MMS) часто сочетается с системой вибрационного мониторинга (VMS), в то время как система мониторинга сгорания (CMS) часто сочетается с системой мониторинга эмиссии (EMS).

Существует тенденция объединить все элементы описанных систем и использовать комбинированную систему в виде стандартного TMS.

Различные системы мониторинга, таким образом, все больше и больше:

- объединены в одну систему, которая взаимодействует с системой управления;

- интегрированы в систему управления;

- автоматизированы;

- постоянно действующие.

Целесообразно разделять эксплуатационные параметры, которые необходимо отслеживать через короткие промежутки времени (например, вибрации вала ротора и подшипниковых опор, колебания давления и пульсации в системе сгорания), и те параметры, которые контролируются на долгосрочной основе (например, эффективность). Следовательно, в современных автоматизированных TMS, которые интегрированы в систему управления газовой турбины и работают в постоянном режиме, получение данных для рабочих параметров разбивается на высоко- и низкочастотное.

Входные массивы данных хранятся в банках данных и трансформируются программными средствами.

TMS позволяют генерировать различные интервалы времени, чтобы изучить различные аспекты данных. В отношении эффективности краткосрочные тренды указывают на необходимость промывки компрессора, а долгосрочные тренды отражают старение устройства.

С помощью собранных данных может быть даже проанализировано улучшение и/или изменение производительности до и после восстановительного, среднего или капитального ремонта. Накопленный опыт все более и более интегрируется в систему, что позволяет установить диагноз. Объем сообщений, или вернее рекомендаций, неуклонно растет. Путем сравнения и логического комбинирования сообщений TMS может быть превращена в экспертную систему.

A.2 Состояние и дальнейшее развитие систем мониторинга характеристик

Простейший уровень мониторинга термодинамических параметров газовых турбин - снятие одиночных показаний через более или менее равные промежутки времени. Оценка измеренных данных производится вручную с использованием корреляционных зависимостей (например, диаграмм и таблиц), приведенных изготовителем.

Как правило, сравниваются с целевыми значениями и определяются при полной нагрузке тренды только для следующих параметров:

- выходная мощность газовой турбины (непосредственно);

- тепловой коэффициент полезного действия (косвенно через расход топлива);

- температура выхлопных газов;

- расход выхлопных газов (косвенно через энергетический баланс газовой турбины).

Мониторинг аналогичных данных при частичной нагрузке в основном ограничивается тепловой эффективностью и температурой выхлопных газов, которые сильно зависят от выходной мощности и положения направляющих лопаток. При частичной нагрузке мощность является только нормативной настройкой.

Все измеренные термодинамические данные для газовой турбины должны быть приведены к стандартным условиям (см. ISO 3977-2), чтобы иметь возможность проводить сравнения между ними. В качестве ориентира могут быть использованы условия гарантии или условия ISO.

Современные системы мониторинга характеристик (PMS) записывают термодинамические данные газовой турбины через заданные интервалы времени и автоматически приводят их к стандартным условиям (см. ISO 3977-2). Алгоритмы приведения интегрированы в систему. Приведенные данные сохраняются и по запросу могут быть выведены как функции времени с указанием более или менее отчетливых трендов.

Кроме того, развитие PMS идет в направлении применения математических методов и используется для построения трендов и валидации.

Для построения трендов термодинамические данные сопоставляются с данными при стандартных условиях (предпочтительно по ISO 3977-2). В качестве стандартных могут быть установлены:

- аналогичные данные для газовой турбины в новом и чистом состоянии или

- данные после ремонта или капитального ремонта газовой турбины.

A.3 Состояние и дальнейшее развитие систем мониторинга горения и эмиссии

A.3.1 Системы мониторинга горения

В большинстве случаев системы мониторинга горения отслеживают только те параметры, которые существенны для косвенного контроля горения. К ним относятся разброс температур выхлопных газов, распределение температуры в контрольном сечении выхлопного тракта вместе с температурой выхлопных газов или разбросом температуры на выходе турбины.

Колебания давления контролируются в системе сгорания, в особенности в системе с сухим подавлением ![]() . При определенных условиях эксплуатации в этих системах могут происходить чрезмерные колебания давления. Эти колебания приводят к резонансам на различных частотах, что вызывает высокие механические нагрузки и, наконец, повреждение.

. При определенных условиях эксплуатации в этих системах могут происходить чрезмерные колебания давления. Эти колебания приводят к резонансам на различных частотах, что вызывает высокие механические нагрузки и, наконец, повреждение.

Мониторинг частоты и амплитуды колебаний давления в значительной степени способствует избежанию повреждения и, следовательно, обеспечению эффективной работы агрегата.

Прямой мониторинг горения также возможен при помощи современных передовых технологий, но, как правило, не используется, так как датчики в высокотемпературных зонах газовой турбины не обладают достаточной долговечностью. В результате отказы датчиков легко могут оказать негативное влияние на работу всей установки. Таким образом, этот тип мониторинга ограничивается опытной эксплуатацией и иногда пусконаладкой.

Современные системы мониторинга горения позволяют идентифицировать жаровую трубу, которая вызывает нестабильный разброс температур выхлопных газов. Взаимосвязь между жаровыми трубами и термопарами устанавливается изготовителем. Выводится соответствующее сообщение для указания тех камер сгорания или жаровых труб, которые отвечают за наибольшие отклонения.

A.3.2 Системы мониторинга эмиссии

Мониторинг эмиссии сегодня ограничивается измерением содержания оксидов азота ![]() и уровня

и уровня ![]() , а также определением содержания кислорода в отработанном газе, чтобы привести измеренные выбросы к требуемым стандартным условиям ISO 15%

, а также определением содержания кислорода в отработанном газе, чтобы привести измеренные выбросы к требуемым стандартным условиям ISO 15% ![]() в сухом состоянии. Выбросы, как правило, измеряются в сухом состоянии при охлаждении зондов и отделении конденсированной воды (см. ISO 11042). Содержание несгоревших углеводородов, как правило, не контролируется, так как эти значения в целом являются очень низкими (пренебрежимо малыми).

в сухом состоянии. Выбросы, как правило, измеряются в сухом состоянии при охлаждении зондов и отделении конденсированной воды (см. ISO 11042). Содержание несгоревших углеводородов, как правило, не контролируется, так как эти значения в целом являются очень низкими (пренебрежимо малыми).

Как и система мониторинга характеристик, мониторинг эмиссии ограничивается в большинстве обычных систем полной нагрузкой. Для систем с сухим подавлением ![]() пики выбросов могут также происходить при частичной нагрузке. В этих случаях имеет смысл проводить мониторинг эмиссии при частичной нагрузке.

пики выбросов могут также происходить при частичной нагрузке. В этих случаях имеет смысл проводить мониторинг эмиссии при частичной нагрузке.

В современных системах также определяются целевые значения эмиссии. Обычно эти системы опираются на:

- эмпирические данные или

- зависимости, основанные на измерениях в процессе разработки системы;

- положение элементов управления распределением топлива.

При этом уже доступны надежные полуэмпирические процедуры.

A.4 Состояние и дальнейшее развитие систем мониторинга механики и вибраций

A.4.1 Общие положения

См. международные стандарты ISO 13372, ISO 13373-1, ISO 13373-2, ISO 13374-1, ISO 13379, ISO 13380 и ISO 13381-1.

A.4.2 Системы мониторинга механики

Системы мониторинга механики могут быть применены для следующего:

- измерения и регистрации частот вращения всех роторных систем: два датчика частоты вращения для каждого ротора;

- измерения и регистрации осевого положения роторов с подшипниками скольжения: датчик зазора на каждом валу для контроля его осевого положения;

- измерения и регистрации температур осевых и радиальных подшипников роторных систем;

- подшипников скольжения: прямое измерение температуры площадок скольжения (металла подшипника) с помощью термоэлементов;

- подшипников качения: измерение и регистрация разности между температурами подачи и возврата масла для каждого подшипника и каждого масляного картера. Одно место измерения на подаче, дополнительные места в линиях возврата;

- масляной системы;

- измерения и регистрации давлений масла: точки измерения давления в масляной системе;

- измерения и регистрации перепадов давления на масляных фильтрах и теплообменниках: точки измерения перепада давления на фильтроэлементах и теплообменниках;

- детектора частиц металла для подшипников качения: мониторинг истирания металла для локализации износа деталей в контуре циркуляции масла. Для авиапроизводных газовых турбин детектор частиц металла выполнен, как правило, в линиях возврата масла (за каждым масляным картером);

- проведения аналитических исследований масла;

________________

Требуется лабораторное оборудование.

- химико-физического исследования старения смазки: анализ термостабильности и коррозионной активности при термомеханических нагрузках;

- анализа продуктов износа и/или чистоты масла: анализ продуктов износа в масле с целью локализовать износ деталей, недопущение эрозионного повреждения от твердых веществ в контуре циркуляции масла;

- измерения и регистрации колебаний и/или пульсаций в камере сгорания ("зуд" газовых турбин с камерами сгорания с сухим подавлением ![]() );

);

- записи динамического давления в камерах сгорания с помощью пьезоэлектрических датчиков давления с целью оценки равномерности процесса горения и избежания недопустимых нагрузок компонентов камеры сгорания;

- измерения и регистрации позиционирования управляющих элементов (например, поворотных направляющих лопаток, перепускных клапанов и т.д.): измерения положения поворотных направляющих лопаток компрессора и/или турбины посредством датчиков (измерительный преобразователь линейных перемещений или измерительный преобразователь вращательных перемещений), медленное срабатывание и/или блокировка определяется сравнением проектного и фактического значения;

- измерения и регистрации крутящего момента и/или мощности: установка муфты для измерения крутящего момента между газовой турбиной и приводимым оборудованием (только в случае привода компрессора или насоса).

A.4.3 Системы мониторинга вибрации

Любые механические изменения вращающихся частей, подшипников и кожухов почти всегда вызывают изменения вибрационного отклика турбомашин. В зависимости от установленных параметров мониторинга эти изменения вибрации часто не могут быть обнаружены непосредственно от стандартных мониторов вибрации. Поэтому необходимо использовать более детальные системы вибрационного анализа на основе преобразователей Фурье (FFT), систем фильтрации, детекторов фазового угла и т.д.

Как правило, при анализе необходимо рассмотреть и другие рабочие параметры.

Изменения эксплуатационных или внешних параметров, таких как частота вращения, мощность, температура, приводят к изменению измеренных значений вибрации. Прямое сравнение измерений возможно, только если другие условия эксплуатации идентичны. Таким образом, соотношения могут быть установлены между измеренными амплитудами или спектрами и частотами вращения или нагрузками с учетом других граничных условий (положение антипомпажных клапанов и/или направляющих лопаток, температуры масла и/или подшипников) для измерения вибраций лопаток, корпусов и валов.

Справочные данные пересматриваются после каких-либо механических изменений в результате, например, ремонта.

Не представляется возможным обнаружить все потенциальные дефекты на всех типах газовых турбин.

Установка датчиков и мониторов вибрации, а также применяемые методы анализа должны соответствовать ISO 13373-1.

Приложение B

(справочное)

Системы диагностики

B.1 Системы диагностики

Системы диагностики не являются темой настоящего стандарта, но рассматриваются в качестве будущего варианта для повышения эффективности систем мониторинга трендов. В настоящем приложении дается общая полезная информация о системах диагностики (DS).

DS (см. рисунок B.1) получает информацию TMS и использует ее для получения общих условий всей системы, например периодичности технического обслуживания подсистем. Сообщения о риске могут быть выданы в случае возможных будущих нарушений и причин, приводящих к нежелательным состояниям системы.

|

Рисунок B.1 - Диагностическая система (DS)

Предпосылкой для этих возможностей является база знаний, которая позволяет количественно оценить причинно-следственные отношения (например, между температурами, силами, коррозионными воздействиями и их последствиями, такими как усталость, износ, коррозия).

Эти причинно-следственные связи (СЕМ) представляют собой существенную особенность системы мониторинга, которая позволяет ему сформулировать диагноз и функционировать в качестве системы, основанной на знаниях (см. рисунок B.1).

На практике общая проблема СЕМ состоит в том, что они имеют сильно эмпирический характер. Таким образом, они не адаптируются к изменяющимся ситуациям (например, новые разработки, изменения в эксплуатационных условиях).

Таким образом, существует реальная необходимость разработки теоретически обоснованных СЕМ, которые способны выдавать сообщения, более широко применимые в отношении причин и следствий.

Пример - Применение СЕМ к последствиям старения компонентов, подвергающихся воздействию горячего газа

Причина | Следствие |

Неустановившееся температурное напряжение | Измерение распределения температур |

Вариации температуры и ее цикличность | Компьютерное моделирование нестационарных температурных распределений в компоненте (вход знаний) Состояние напряжений в материале, зависящих от времени и местоположения Описание вклада в усталость, например воздействия выключения на определенный компонент и, соответственно, уменьшения его ресурса |

Принципами применения систем диагностики в газовых турбинах являются следующие:

- планирование обслуживания по состоянию;

- оптимизация инвестиций в техническое обслуживание;

- предотвращение отказов;

- оценка остаточного риска в процессе эксплуатации из-за развивающегося старения и/или прогнозируемых неполадок;

- локализация выявленных отказов.

Приложение C

(справочное)

Блок-схема системы мониторинга трендов

C.1 Блок-схема системы мониторинга трендов

|

Рисунок C.1 - Блок-схема TMS

C.2 Пояснения к блок-схеме системы мониторинга трендов

C.2.1 Измерения (рисунок C.1, пункт 1)

Получение экспериментальных данных для физических величин в газовой турбине и вблизи нее является первым шагом на пути к системе мониторинга трендов для наблюдения за состоянием и обнаружения зависящих от времени распределений значений важных параметров работы. Обычно измерения проводятся автоматически, но некоторые данные (например, визуальный контроль за направлением ветра, загрязнение, коррозия, замена компонентов и т.д.) могут вручную быть введены операторами. В некоторых случаях может быть полезным расширение на уровне обработки изображения.

C.2.2 Граничные условия (рисунок C.1, пункт 1.1)

Газовая турбина открытого цикла представляет собой воздушно-реактивный двигатель. Поэтому температура, давление и влажность окружающей атмосферы влияют на эффективность и доступную рабочую область на графиках. В зависимости от области применения газовой турбины могут быть необходимы дополнительные физические величины, чтобы получить информацию о состоянии станции. В конечном счете эти значения не измеряются непосредственно на газовой турбине. Выходная мощность, например, на электростанции может быть получена на клеммах генератора. Таким образом, экспериментальные данные по выходной мощности могут быть взяты из точек генератора. Частота вращения ротора может быть определена на валу за пределами газовой турбины. Если газовая турбина приводит в действие компрессор или насос, измерение давления может предоставить информацию о выходной мощности.

C.2.3 Термодинамическое состояние операции (рисунок C.1, пункт 1.2)

Помимо граничных условий, налагаемых атмосферой и нагрузкой, термодинамическое состояние цикла турбины дает информацию об уровне нагрузки, по температуре горячего газа, определяющего ресурс компонентов двигателя и горячего тракта. Температура на входе в турбину может быть получена по температуре и давлению выхлопных газов, температуре на выходе из компрессора, массовому расходу топлива и его температуре. Выходная мощность выводится из термодинамических соображений по степени повышения давления, массовому расходу топлива и эффективности.

C.2.4 Выбросы (рисунок C.1, пункт 1.3)

Выбросы газовой турбины могут быть сведены к минимуму с помощью системы управления с обратной связью как функция от загрязнений, измеренных в выхлопных газах. В общем, это достигается за счет необходимого количества впрыска топлива в воздух в зоне горения камеры сгорания (контролируется выключением форсунок, изменением количества топлива, регулировкой компрессорных направляющих лопаток и т.п.). Впрыск воды и очистка выхлопных газов могут быть применены в качестве дополнительного средства для снижения загрязнения.

C.2.5 Компоненты двигателя (рисунок C.1, пункт 1.4)

Помимо термодинамического состояния потока в газовой турбине следует проверить ряд других величин, чтобы обеспечить надежность. К ним относятся, помимо прочего, предельные значения для смазки в подшипниках (температура и давление масла, осевой сдвиг), вибрации подшипников, температура охлаждающего воздуха, давление на уплотнениях для предотвращения нежелательных утечек, деформации и температуры структурных частей.

C.2.6 Сохранение до преобразования данных (рисунок C.1, пункт 2)

Данные, полученные из локальных и временных ситуаций, должны быть доступны пользователям в виде файла "только для чтения", который обеспечивает основу для анализа структурной безопасности. Сравнительные выводы в отношении мощности и эффективности могут быть сделаны только после приведения данных к стандартным условиям (см. ISO 3977-2). В определенных ситуациях эксплуатант может быть заинтересован в исходных данных без нормализации. Это позволяет, например, впоследствии приведение данных к другим эталонным условиям. Например, частота вращения и соответствующая температура окружающей среды могут быть использованы для изучения вибрационных гармоник только до приведения к стандартным условиям (см. ISO 3977-2 или другой стандарт).

C.2.7 Приведение данных к стандартным условиям (рисунок C.1, пункт 3)

Условия эксплуатации, связанные с выходной мощностью и эффективностью, требуют приведения к стандартным условиям (см. ISO 3977-2). В целом коэффициенты основаны на стандартных условиях ISO (p=101,3 кПа; T=288,15 К; относительная влажность окружающего воздуха 60%).

Другие исходные условия могут быть значимыми для сравнения нескольких двигателей одного и того же типа или данных того же двигателя в нештатных условиях. В этом контексте могут быть упомянуты промежуток времени после выключения для возможности горячего старта или низкая температура окружающей среды из-за осевого зазора.

Примечание - См. также ISO 3977-2.

C.2.8 Хранение данных в стандартных условиях (рисунок C.1, пункт 4)

Чтобы избежать повторного пересчета данных, результаты могут храниться как справочные данные (например, мощность, термическая эффективность в условиях ISO). Это может сократить компьютерное время для будущих сравнений.

Примечание - См. также ISO 3977-2.

C.2.9 Сравнение фактических данных и целевых значений (рисунок C.1, пункт 5)

Измерения, выполненные во время работы двигателя, описывают фактическое состояние машины. Отношение значений в нормализованных условиях позволяет определить смещение от ожидаемых целевых значений.

Примером может служить потеря мощности из-за загрязнения в компрессоре, повышение давления из-за загрязнения турбины и падение входного давления из-за засорения фильтра. Это обеспечивает не только основу для мониторинга трендов, но и указывает на предстоящие потребности в обслуживании.

C.2.10 Определение трендов (рисунок C.1, пункт 6)

Полученные данные теперь можно сравнить с хранимой исторической информацией. Сравнение позволяет определять градиенты по времени, эксплуатационным часам, температуре окружающей среды, мощности или другим величинам (например, потерям мощности вследствие загрязнения).

C.2.11 Диагностика (рисунок C.1, пункт 7)

Диагностика выводится из сравнения вычисленного результата с фактическими данными и данными справочной библиотеки, которые должны пополняться с увеличением опыта.

C.2.12 Вывод и отображение данных (рисунок C.1, пункт 8)

Увеличение автоматизации обработки данных уменьшает объем данных на бумажных носителях (например, таблицах с цифрами, диаграммах). С целью облегчения доступа к базе данных для последующей обработки компьютером разработка направлена на хранение в цифровом формате.

C.2.12.1 Наблюдение

Отображение результатов и наблюдение за рабочими условиями можно вызвать по запросу для выбора значений в цифровой или аналоговой форме в виде диаграмм на экране или печатных бумажных копий. При этом значения, важные для безотказной работы установки, появляются автоматически в непрерывном или прерывистом режиме для передачи определяющей информации операторам. Должна подаваться оптическая и при необходимости акустическая сигнализация.

C.2.12.2 Отображение результатов

Представление результатов вычислений может вызываться персоналом (например, выбором из меню) или для специальных целей может быть предусмотрено в специальных форматах.

C.2.12.3 Защита данных

Чтобы гарантировать безопасность данных для эксплуатанта или производителя, может быть предусмотрена избыточность в сохранении информации (например, в архиве как в бумажной, так и в электронной форме).

C.2.13 Решение о необходимых действиях (рисунок C.1, пункт 9)

C.2.13.1 Автоматическое действие

Диагностическая система, отслеживающая развитие ситуации (градиент), может запросить принятие решения в автоматизированной форме для автоматизированного выполнения запрограммированных решений (например, вибрация подшипника приводит к отключению двигателя, выбросы выхлопных газов приводят к изменению установки направляющих лопаток компрессора).

C.2.13.2 Предлагаемые действия

Диагностическая система может заключить, что определенные действия являются экономически желательными, но не абсолютно необходимыми. В этих случаях персонал может принять решение о действиях с учетом результатов диагностики (например, повышение эффективности путем очистки компрессора).

C.2.14 Решение о записи в банк данных (рисунок C.1, пункт 10)

После завершения анализа должно быть принято решение о необходимости включения необработанных данных или номинальных значений в банк данных. Они могут использоваться в дальнейшем или просто документировать историю событий. Решение о регистрации в банке данных может быть принято эксплуатирующим персоналом.

C.2.15 Ручное вмешательство (рисунок C.1, пункт 11)

Помимо запуска и остановки ручное вмешательство в запрограммированную последовательность может потребоваться в следующих случаях:

- сравнение фактических данных и целевых значений (рисунок C.1, пункт 5);

- вывод и отображение данных (рисунок C.1, пункт 8);

- решение о действиях (рисунок C.1, пункт 9);

- решение о записи в банк данных (рисунок C.1, пункт 10).

Решения в этих случаях могут быть документированы с замечаниями.

C.2.16 Банк данных (рисунок C.1, пункт 12)

Проводится сравнение фактической ситуации со справочными данными, которые либо получены от изготовителя, либо от других сопоставимых установок (эталонные данные должны быть заархивированы в файлах, предназначенных только для чтения). Данные изготовителей предоставляются до начала использования установки, а данные фактической эксплуатации добавляются в процессе работы установки.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 2314:1989 | - | *, |

ISO 3977-2:1997 | - | *, |

ISO 13373-1:2002 | - | *, |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык международного стандарта. | ||

________________

На территории Российской Федерации действует ГОСТ Р 55798-2013 (ИСО 2314:2009) "Установки газотурбинные. Методы испытаний. Приемочные испытания".

![]() На территории Российской Федерации действует ГОСТ Р 52200-2004 (ИСО 3977-2:1997) "Установки газотурбинные. Нормальные условия и номинальные показатели".

На территории Российской Федерации действует ГОСТ Р 52200-2004 (ИСО 3977-2:1997) "Установки газотурбинные. Нормальные условия и номинальные показатели".

![]() На территории Российской Федерации действует ГОСТ Р ИСО 13373-1-2009 "Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы".

На территории Российской Федерации действует ГОСТ Р ИСО 13373-1-2009 "Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы".

Библиография

[1] | ISO 11042-1:1996 | Gas turbines - Exhaust gas emission - Part 1: Measurement and evaluation |

[2] | ISO 11042-2:1996 | Gas turbines - Exhaust gas emission - Part 2: Automated emission monitoring |

[3] | ISO 13372:2012 | Condition monitoring and diagnostics of machines - Vocabulary |

[4] | ISO 13373 | Condition monitoring and diagnostics of machines - Vibration condition monitoring |

[5] | ISO 13374 | Condition monitoring and diagnostics of machines - Data processing, communication and presentation |

[6] | ISO 13379 | Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques |

[7] | ISO 13380 | Condition monitoring and diagnostics of machines |

[8] | ISO 13381 | Condition monitoring and diagnostics of machines - Prognostics |

[9] | ISO 17359 | Condition monitoring and diagnostics of machines - General guidelines |

УДК 621.438.001.4:006.354 | МКС 27.040 | Е23 | ОКПД2 28.11.23.000 |

Ключевые слова: газотурбинная установка, система мониторинга | |||

Электронный текст документа

и сверен по:

, 2018