ГОСТ 35222-2024

(IEC 60953-0:2022)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРАВИЛА ПРОВЕДЕНИЯ ТЕПЛОВЫХ ПРИЕМОЧНЫХ ИСПЫТАНИЙ ПАРОВЫХ ТУРБИН

Часть 0

Широкий диапазон точности для различных типов и размеров турбин

Rules for steam turbine thermal acceptance tests. Part 0. Wide range of accuracy for various types and sizes of turbines

МКС 27.040

Дата введения 2025-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом "Уральский турбинный завод" (АО "УТЗ") и Открытым акционерным обществом "Всероссийский дважды ордена Трудового Красного Знамени теплотехнический научно-исследовательский институт" (ОАО "ВТИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2024 г. № 177-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 октября 2024 г. № 1452-ст межгосударственный стандарт ГОСТ 35222-2024 (IEC 60953-0:2022) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту IEC 60953-0:2022* "Правила проведения тепловых приемочных испытаний паровых турбин. Часть 0. Широкий диапазон точности для различных типов и размеров турбин" ("Rules for steam turbine thermal acceptance tests - Part 0: Wide range of accuracy for various types and sizes of turbines", МОD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту, и путем изменения его структуры.

Пример расчета погрешности приведенной мощности для теплофикационной турбины типа Т приведен в дополнительном приложении ДА.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДВ

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Требования настоящего стандарта регламентируют порядок проведения гарантийных испытаний и оценку их результатов.

В настоящий стандарт по отношению к международному стандарту IEC 60953-0:2022 внесены следующие изменения:

- нормативные ссылки из исходного стандарта IEC 60953-0:2022 заменены на актуальные для стран, принявших настоящий стандарт;

- добавлен раздел 3 "Термины и определения";

- подразделы 1.1 и 1.2 из исходного стандарта IEC 60953-0:2022 перенесены в раздел 5 "Основные положения" настоящего стандарта;

- в раздел 6 "Гарантийные параметры и результаты испытаний" добавлены подразделы 6.3, 6.6 и 6.7;

- гарантийные параметры актуализированы в соответствии с общепринятыми единицами измерений для стран, принявших настоящий стандарт;

- допустимые отклонения и колебания параметров (таблица 1) актуализированы в соответствии с общепринятыми нормами для стран, принявших настоящий стандарт;

- допустимые значения параметров в таблице 2 актуализированы в соответствии с общепринятыми нормами для стран, принявших настоящий стандарт;

- пункты, посвященные измерению параметров (8.2, 8.3, 8.5, 8.6), актуализированы в соответствии с общепринятыми единицами измерений для стран, принявших настоящий стандарт;

- добавлен пункт 8.4, посвященный измерению плотности воды и пара, и пункт 8.7, посвященный измерению теплофикационной нагрузки;

- информация о поверке различных контрольно-измерительных приборов и их установке обобщена и представлена в новых пунктах 8.10 и 8.11;

- раздел 10, посвященный корректировке (приведению) результатов испытаний, актуализирован в соответствии с общепринятыми методиками для стран, принявших настоящий стандарт;

- раздел 11, посвященный определению погрешностей, актуализирован в соответствии с общепринятыми единицами измерений для стран, принявших настоящий стандарт.

Все изменения и дополнения выделены в тексте курсивом*.

1 Область применения

Настоящий стандарт распространяется на паровые стационарные турбины для тепловых электростанций.

Стандарт устанавливает правила проведения тепловых гарантийных испытаний, охватывающие широкий диапазон точности на паровых турбинах разного типа.

Настоящий стандарт применяется при проведении испытаний турбин, работающих на перегретом и насыщенном паре.

В настоящем стандарте определены основные правила подготовки, проведения и оценки результатов испытаний, сравнения с гарантийными показателями и расчета погрешности измерений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ 23269 Турбины стационарные паровые. Термины и определения

ГОСТ 8.586.1** (ИСО 5167-1:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.2** (ИСО 5167-2:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3** (ИСО 5167-3:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15467, ГОСТ 20911, ГОСТ 23269, а также следующие термины с соответствующими определениями:

3.1 гарантийные испытания: Испытания паровой турбины (технологического оборудования) на соответствие установленным в техническом документе гарантийным показателям.

3.2 доверительный предел измерения: Интервал, который покрывает неизвестный параметр с заданной надежностью.

3.3 контроль технического состояния: Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из данных видов технического состояния в данный момент времени.

3.4 методы контроля: Совокупность способов и приемов для достижения целей и задач контроля.

3.5 отложение: Соли или металл со стороны пара, шлам, зола, бактерии, водоросли и др., со стороны охлаждающей среды.

3.6 относительная погрешность измерения: Отношение стандартной, суммарной или расширенной погрешности к значению измеряемой величины.

3.7 комплексные испытания: Испытания паровой турбины, при которых обеспечивается ее штатное взаимодействие с другим оборудованием в составе объекта.

3.8 старение: Ухудшение технических характеристик турбины вследствие ее работы при соблюдении правильных условий эксплуатации и останова.

3.9 степень сухости пара: Массовая доля сухого насыщенного пара во влажном.

3.10 технический документ: Технические условия на паровую турбину

3.11 техническое состояние объекта: Состояние объекта, которое характеризуется значениями ряда параметров (установленных технической документацией на объект) в определенный момент времени, при определенных условиях внешней среды.

3.12 турбоагрегат: Агрегат, включающий в себя турбину, генератор.

3.13 гарантийные условия: Условия и характеристики режима, позволяющие достигнуть заявленных гарантийных параметров, указанных в технической документации.

3.14 частичное повреждение: Дефект, который влияет на технические и экономические показатели турбоагрегата при эксплуатации.

3.15 энтальпия h, Дж: Термодинамический параметр, характеризующий состояние объекта.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

- с - удельная теплоемкость, Дж/(кг·К);

- D - диаметр, м;

- d - удельный расход пара, кг/(кВт·ч);

- G - массовый расход, кг/с (т/ч);

- h (i) - энтальпия, кДж/кг (ккал/кг);

- h’ (I’) - энтальпия воды в состоянии насыщения, кДж/кг (ккал/кг);

- h" (i") - энтальпия пара в состоянии насыщения, кДж/кг (ккал/кг);

- К - коэффициент кавитации;

- N - электрическая мощность, МВт (кВт);

- q - удельный расход теплоты, кДж/(кВт·ч);

- t - температура по шкале Цельсия, °С;

- ВД - высокое давление;

- КИПиА - контрольно-измерительные приборы и аппаратура;

- КПД - коэффициент полезного действия;

- КСН - коллектор собственных нужд;

- НД - низкое давление;

- НТД - нормативно-техническая документация;

- ОК - основной конденсат;

- ПВ - питательная вода;

- ПВД - подогреватель высокого давления;

- ПГУ - парогазовая установка;

- ПНД - подогреватель низкого давления;

- ПП - промежуточный перегрев;

- ПСВ - подогреватель сетевой воды;

- ПСУ - паросиловая установка;

- ПТК - программно-технический комплекс;

- СВ - сетевая вода;

- СД - среднее давление;

- ТСП - термометр сопротивления платиновый;

- ТУ - технические условия;

- ТХА - термопара хромель-алюмель;

- ТЭС - тепловая электрическая станция;

- ХОВ - химически обессоленная вода (химически очищенная вода);

- ЦВД - цилиндр высокого давления;

- ЦНД - цилиндр низкого давления;

- ЦСД - цилиндр среднего давления.

5 Основные положения

5.1 В настоящем стандарте определены единые правила подготовки, проведения, оценки, сравнения с гарантийными показателями и расчета погрешности измерений при гарантийных испытаниях турбоустановки, также приведены сведения об условиях проведения гарантийных испытаний.

5.2 Целью гарантийных испытаний паровых турбин и паротурбинных установок является опытная (экспериментальная) проверка соответствия показателей их работы гарантийным значениям.

5.3 Гарантийные показатели подразделяются:

- на показатели эффективности;

- предельно достижимые значения при эксплуатации.

К показателям эффективности относятся:

- электрическая мощность;

- удельный расход пара;

- тепловая нагрузка (отопительная или производственная);

- удельный расход теплоты и/или термический КПД;

- уровень шума.

По соглашению между организацией-изготовителем и заказчиком (далее - Стороны) в качестве гарантийных могут быть приняты иные показатели, например, расход пара в отопительный или производственный отбор, относительный внутренний КПД проточных частей (для цилиндров, работающих в условиях сухого пара) и др.

К показателям с предельно достижимыми значениями при эксплуатации относятся:

- максимальный расход свежего пара (максимальная пропускная способность) при заданных условиях;

- максимальная электрическая мощность при заданных условиях;

- максимальная тепловая нагрузка при заданных условиях.

5.4 Расчет показателей гарантированных величин тепловых испытаний приведены в разделе 6.

5.5 В объем испытаний входят две серии: предварительные и основные гарантийные испытания.

5.6 Тепловые испытания также могут включать специальные измерения, которые необходимы для корректировок в соответствии с условиями гарантий и проверки результатов.

6 Гарантийные параметры и результаты испытаний

6.1 Руководство по расчету гарантийных показателей

Рабочие характеристики паровой турбины определяются эффективностью и производительностью. В данном разделе представлен расчет гарантийных показателей турбоустановки. Также не исключаются случаи применения других показателей по соглашению Сторон.

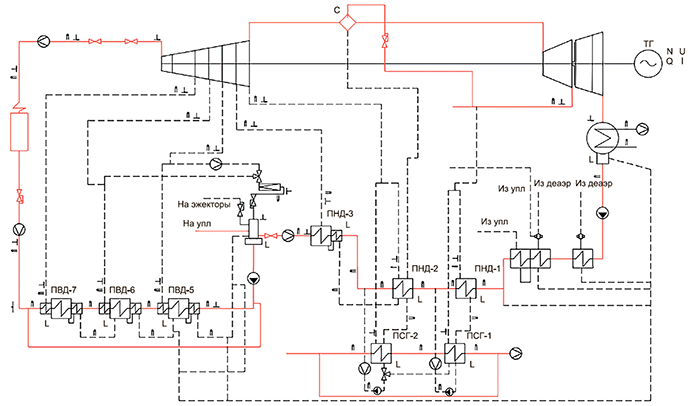

На рисунке 1 в качестве примера приведена тепловая схема турбоустановки с промежуточным перегревом пара, регенеративным подогревом питательной воды и двухступенчатым теплофикационным отбором пара, на которой указаны основные необходимые точки измерения, используемые для определения гарантийных показателей.

|

Рисунок 1 - Принципиальная тепловая схема турбоустановки

6.2 Электрическая мощность

6.2.1 Мощность турбоустановки может быть гарантирована при заданных условиях ее достижения (расходе и параметрах свежего пара, тепловой и производственной нагрузке, давлении на выхлопе и пр.).

Если по условиям технической документации в список гарантийных показателей входят удельный расход теплоты и удельный расход пара, то дополнительная гарантия мощности при заданных условиях ее достижения может привести к "двойной гарантии". Подобной ситуации следует избегать. В случае возникновения ситуации с "двойной гарантией" гарантийные условия считаются выполненными при выполнении одного из взаимоисключающих параметров.

Перечень параметров, на отклонение которых следует вводить поправку (поправочный коэффициент), представлен в 10.6. Допускается введение поправок (поправочных коэффициентов) в соответствии с диаграммой режимов.

6.2.3 Отклонение от проектной тепловой схемы при проведении гарантийных испытаний не допускается, за исключением тех случаев, когда заводом-изготовителем предусмотрена и предоставлена соответствующая поправка для их учета.

6.3 Удельный расход пара

6.4 Тепловая нагрузка

6.5 Удельный расход теплоты

6.6 Относительный внутренний КПД проточной части (при проведении реконструкции и модернизации)

6.6.1 Численное значение относительного внутреннего КПД является показателем эффективности изготовления проточной части и определяет долю используемого в работе тепла от фактически поступившего тепла в цилиндр турбин.

Использование относительного внутреннего КПД в качестве гарантийного показателя рационально только для цилиндров (отсеков), работающих в условиях сухого пара (то есть выше линии насыщения). Для цилиндров (отсеков), работающих в условиях влажного пара определение данного показателя затруднительно, так как энтальпия двухфазной среды не может быть однозначно определена исходя из известных значений давления и температуры данной среды.

По согласованию сторон допускается определение относительного внутреннего КПД цилиндра (отсека) в режиме работы с отключенными отборами пара на регенеративные подогреватели, питательный турбонасос и вспомогательные нужды.

6.6.3 При значительном отклонении параметров, определяющих энтальпию пара, от принятых для достижения гарантий вводится дополнительная расчетная поправка, предоставляемая заводом - изготовителем турбины.

6.7 Усредненный показатель удельного расхода

X, Y - предполагаемая продолжительность режима работы турбины (согласно технической документации)* в процентах от продолжительности всех рассматриваемых режимов, %;

________________

* Продолжительность режима работы турбины определяется по согласию Сторон с учетом характерных режимов эксплуатации турбины в условиях станции, при этом должно соблюдаться условие X+Y=100%.

i - номера режимов согласно технической документации.

6.7.2 Гарантии считаются выдержанными, если усредненный показатель удельного расхода по формуле (10) будет отвечать условию:

7 Основные положения для проведения гарантийных испытаний

7.1 Планирование и подготовка к проведению испытаний

Стороны, участвующие в испытаниях, при подготовке к ним в соответствии с настоящим стандартом должны согласовать:

- порядок проведения испытаний;

- порядок корректировки полученных результатов на отклонение условий от гарантийных (внесение поправок на отклонение основных параметров от их нормативных значений по условиям испытаний);

- методику расчета гарантийных параметров (если гарантируемые параметры не указаны в настоящем стандарте);

- количество и расположение точек измерения и измерительных устройств, запорной арматуры и системы трубопроводов.

Для наиболее важных измерений рекомендуется предусмотреть специальные места для установки дополнительных КИПиА (штуцеры для манометров, гильзы для термометров и т.д.), чтобы можно было проводить гарантийные испытания без нарушения штатной системы измерений.

По согласованию Сторон, при проведении испытаний могут быть использованы штатные КИПиА и ПТК, которые имеются на электростанции.

Стороны, участвующие в испытаниях, должны заблаговременно достичь договоренности о точности измерений. Эта точность должна быть прописана в договорной документации.

Полный перечень точек контроля параметров определяется при согласовании программы испытаний и должен включать в себя следующий минимум:

- расходы и параметры (давление и температура) потоков пара, подводимых к турбине [свежий пар, горячий промперегрев (при наличии), пар различных контуров для ПГУ];

- давление и температура пара холодного промперегрева (при наличии), давление и температура отработавшего пара различных контуров (для ПГУ);

- расходы и параметры (давление и температура) пара производственного и теплофикационного отборов турбины (при наличии);

- давление пара на выхлопе турбины (в конденсаторе);

- расход основного конденсата за конденсатором турбины (при наличии);

- расход и параметры (давление и температура) питательной воды на входе в котел. В случае ПГУ - для каждого контура.

Ниже приведен перечень типовых позиций, по которым должно быть достигнуто согласие при подготовке к проведению испытаний:

- количество и расположение запорной арматуры, необходимой для исключения (минимизации) утечек и перетоков в тепловой схеме испытываемой турбоустановки;

- количество и расположение КИПиА (термопар, датчиков давления и т.д.) для основных точек измерений;

- количество и расположение дублирующих измерительных устройств и дополнительных точек измерений, необходимых для обеспечения корректности измерений;

- контроль расходов утечек и перетоков в случае невозможности их полного устранения;

- метод определения качества пара, включая при необходимости метод отбора проб.

7.2 Соглашения Сторон и подготовительные мероприятия для проведения испытаний

Перед проведением испытаний Стороны должны провести ряд необходимых мероприятий:

a) согласовать программу испытаний, конкретные цели испытаний, методы измерений и способ их проведения с учетом необходимых корректировок, метод корректировки результатов испытаний и сравнения с гарантийными значениями в технической документации (см. 7.1);

b) должно быть достигнуто согласие в отношении измеряемых параметров, средств измерения и их поставщиков, местоположения средств измерения и требований к эксплуатирующему их персоналу, проводящему регистрацию показаний (см. 7.1);

c) необходимо согласовать методы проведения предварительных испытаний (см. 7.5);

d) должно быть достигнуто соглашение относительно средств обеспечения постоянства параметров и расхода пара;

e) средства измерения, потенциально подверженные отказу или поломке, должны дублироваться резервными, надлежащим образом откалиброванными, которые могут быть незамедлительно введены в эксплуатацию. Отметка о всех заменах средства измерения должна быть сделана в формуляре наблюдателя. Средства измерения должны быть расположены таким образом, чтобы наблюдатель без затруднений мог точно считать с них информацию. Во время испытаний средства измерения должны находиться в условиях максимально приближенных к тем, при которых проводилась их калибровка;

f) определение энтальпии влажного пара, или пара перегретого менее чем на 15°С, может быть выполнено только в случае, если Стороны испытаний согласуют используемый метод.

Согласованные методы определения и учета энтальпии и/или степени сухости пара в результатах испытаний должны быть описаны в протоколе испытаний. Расход влажного пара любого качества может быть определен, если это возможно, путем его полной конденсации и последующего измерения расхода конденсата;

g) средства измерения, применяемые при испытаниях, должны иметь действующий протокол калибровки и поверки на момент проведения испытаний. Стороны должны достигнуть согласия по вопросу необходимости дополнительной калибровки и поверки приборов перед началом испытаний;

h) для любых измерений, необходимых для проведения испытания в соответствии с настоящими правилами, могут использоваться любые методы, отличные от тех, которые предписаны в настоящих правилах, при условии, что они взаимно согласованы Сторонами в письменной форме до начала испытаний. Любое отклонение от предписанных методов должно быть описано в протоколе испытания.

При отсутствии письменных соглашений требования настоящего стандарта являются обязательными;

i) по согласованию Сторон может быть нанят независимый эксперт для представления их интересов в равной степени;

j) должно быть достигнуто соглашение о минимальном количестве персонала, необходимого для проведения испытаний;

k) рекомендуется использовать наиболее актуальный из доступных методов определения свойств воды и водяного пара. Однако применение должно быть согласовано на этапе между расчетом гарантийных показателей и оценкой результатов испытаний (см. 9.2.4).

7.3 Организация гарантийных испытаний

7.3.1 Период проведения гарантийных испытаний

Гарантийные испытания проводят на работающей установке на месте эксплуатации. Гарантийные испытания следует провести в течение шести месяцев после пуска турбины в эксплуатацию, но не позднее чем закончится гарантийный срок службы, указанный в техническом документе (за исключением случаев, когда есть письменное согласия Сторон об обратном). После проведения испытаний полученные результаты должны быть скорректированы (в них должны быть внесены поправки) в соответствии с разделом 10 (в том числе и поправка на старение).

7.3.2 Ответственность Сторон за проведение гарантийных испытаний

Ответственность за проведение гарантийных испытаний возлагается Сторонами до начала испытаний на группу утвержденных лиц, обладающих необходимой квалификацией для выполнения данного вида работ. Данная группа несет ответственность за правильность проведения, обработку данных и оценку гарантийных испытаний. Группа должна быть проинформирована и ознакомлена с полной информацией по всем важным пунктам гарантийных испытаний. После составления отчета об испытаниях его согласовывают со всеми заинтересованными Сторонами.

Уполномоченные представители покупателя и изготовителя могут присутствовать на испытаниях для подтверждения соответствия проводимых испытаний настоящему стандарту и соглашениям, заключенным до проведения испытаний.

Стороне договора, не отвечающей за проведение гарантийных испытаний, также предоставляется возможность получения информации до начала испытаний при условии согласия всех Сторон, участвующих в проведении испытаний.

7.4 Готовность турбины к гарантийным испытаниям

7.4.1 Перед началом гарантийных испытаний необходимо убедиться в том, что паровая турбина и генератор, а также вспомогательное оборудование (конденсатор, регенеративные подогреватели и пр.) находятся в исправном состоянии, если они включены в гарантию. Также необходимо проверить отсутствие утечек во вспомогательном оборудовании, трубах и клапанах.

Перед гарантийными испытаниями должна быть предоставлена возможность производителю и (или) поставщику проверить состояние установки, при необходимости проведя собственные испытания. Любые недостатки, выявленные на этой стадии, должны быть устранены до начала гарантийных испытаний.

7.4.2 Состояние паровой турбины зависит от воздействия "старения" (см. 10.9), частичных дефектов и отложений.

Состояние паровой турбины может быть определено посредством осмотра проточной части (как правило, после вскрытия ее цилиндра) или путем предварительных испытаний согласно 7.5.

Отсутствие повреждений и/или отложений должно быть подтверждено до начала испытаний.

Вскрытие турбины или одного из ее участков для обнаружения дефекта может быть выполнено, если наблюдаются значительные отклонения при проведении предварительных испытаний.

Если возможно, осмотр следует провести без вскрытия методом эндоскопического (с использованием промышленного видеоэндоскопа) контроля состояния проточной части паровой турбины через доступные места (манометрические линии, дренажи, трубопроводы отборов и т.д.).

7.4.3 Если гарантийные параметры зависят от характеристик конденсатора (расход, температура охлаждающей воды, температурный напор конденсатора), то перед началом испытаний следует выполнить очистку и проверку плотности конденсатора (оценить размер присосов в нем). Данный вопрос должен быть согласован Сторонами до начала испытаний.

Состояние конденсатора проверяется, например, путем открытия водяных камер или измерения температурного напора. В случае наличия отложений конденсатор должен быть очищен до начала проведения гарантийных испытаний либо Стороны, заинтересованные в испытаниях, могут договориться о внесении соответствующей поправки.

7.4.4 Точность результатов испытаний в значительной степени зависит от эффективного "выделения" тепловой схемы из общей схемы электростанции. Посторонние потоки должны быть отключены, а внутренние потоки, которые влияют неконтролируемым образом либо на элементы тепловой схемы, либо на приборы измерения расхода, также должны быть отключены, если это возможно, чтобы избежать необходимости их измерения. Если нет возможности отключить эти потоки на время испытаний, то перед испытаниями должна быть проведена подготовка к их измерению.

Все неиспользуемые отводы и подводы сред из тепловой схемы турбоустановки (дренажи, воздушники, линии рециркуляции, выпары) в процессе испытаний должны быть отключены. По возможности следует установить режим, при котором расход пара на входе в турбину и расход питательной воды на входе в котел будут равны.

"Выделение" тепловой схемы и методы, применяемые для этого, должны быть согласованы до начала испытаний турбины. "Выделение" тепловой схемы должно быть описано в программе испытаний.

7.4.5 Перечень элементов оборудования и второстепенные потоки, которые следует отключить от турбоустановки на время испытаний, если это возможно:

- резервуары большой емкости;

- байпасные линии и вспомогательные пусковые паропроводы, за исключением тех, отключение которых может вызвать аварийную ситуацию;

- системы отвода для устройств измерения основных потоков конденсата;

- дренажные линии от собственно турбины;

- дренажные линии должны быть изолированы или отключены в соответствии с нормальными проектными требованиями;

- соединительные трубопроводы к другим установкам/элементам;

- обессоливающее оборудование;

- оборудование подачи ХОВ;

- вентиляционные каналы котлов;

- обводные подогреватели по тракту конденсата и питательной воды;

- байпасы дренажа подогревателей;

- дренажные системы корпуса подогревателей;

- вентиляционные отверстия водяной камеры подогревателей;

- вакуумные эжекторы;

- пусковые контуры конденсаторов;

- пар или вода для обогрева станции;

- продувка из парогенератора.

Термин "отключение" в перечисленных случаях не означает удаление оборудования из цикла, однако это означает, что все связи с другими установками должны быть ограничены. Рециркуляционные линии, которые влияют на измерение основного потока, должны быть отключены или расходы через них должны быть измерены.

7.4.6 Второстепенные потоки (и входящие, и выходящие из цикла), которые могут повлиять на оценку основных расходов турбоустановки, должны быть измерены или оценены по согласованию сторон, если их невозможно отключить. К ним относятся:

a) охлаждающие потоки на котел;

b) поток охлаждения кожухов и утечки в соединениях следующего оборудования (подвод и отвод):

1) конденсатные насосы;

2) питательные насосы котла;

3) циркуляционный насос котла;

4) дренажные насосы подогревателя;

5) турбины для турбонасосов;

6) уплотнения регулирующих клапанов;

c) охлаждающая вода;

d) линия рециркуляции питательного насоса;

e) пар для подогрева мазута;

f) продувки из котлов;

g) трубопроводы для заполнения котлов;

h) линии гидрозавторов турбины;

i) линии впрысков воды для охлаждения свежего пара и пара промежуточного перегрева;

j) предохранительные продувочные клапаны разгерметизации и герметизации уплотнений турбины;

k) сливы гидрозатворов турбины;

l) линии пара и воды, предназначенные для промывок/продувок вспомогательного оборудования турбины;

m) пар, кроме пара утечки из сальника, к регулирующему клапану парового уплотнения;

n) подпиточная вода, при необходимости;

p) продувочный пар (например, отбор высокопотенциального пара на частичных режимах) для работы деаэратора под низким давлением;

q) при наличии арматуры на выпаре из подогревателей она должна быть закрыта, а если это невозможно, то переведена в положение минимально возможного открытия;

r) линия перелива деаэратора;

s) утечка воды в любые герметичные фланцы, такие как вакуумные выключатели;

t) утечка из уплотнений насоса;

u) постоянный отбор пара в КСН;

v) подача пара в калориферы (если их отключение невозможно);

w) оборудование для отбора проб воды и пара. Если оборудование для отбора проб воды и пара невозможно изолировать (отключить) и если поток отбора проб является значительным, то он должен быть измерен;

x) выпар из деаэратора.

7.4.7 Для отключения различного оборудования и внешних потоков от основного цикла питательной воды турбоустановки и для контроля такого отключения предлагаются следующие методы:

- сдвоенные клапаны и выпуск воздуха между двумя вентилями;

- фланцевая заглушка;

- прокладки между двумя фланцами;

- удаление пробки для визуального осмотра;

- визуальный контроль выбрасываемого в атмосферу пара, например, предохранительными клапанами;

- закрытый клапан, который является герметично закрытым (испытание засвидетельствовано обеими Сторонами) и не использовался до или во время испытания;

- показания температуры (допустимы только при определенных условиях - необходимо взаимное согласие Сторон);

- точные измерения уровней в любых резервуарах, которые должны быть изолированы от системы;

- запорные клапаны первой значимости (например, байпасные клапаны ВД и НД) должны быть проверены и, при необходимости, опломбированы до испытаний.

7.4.8 Конденсаторы и регенеративные подогреватели питательной воды должны быть проверены на наличие утечек, и должны быть приняты меры для устранения любых существенных утечек. В случае сомнений проверка может быть повторена после испытаний.

7.4.9 При необходимости перед гарантийными испытаниями фильтры должны быть очищены.

7.4.10 Состояние всех средств измерения должно быть проверено до начала испытаний, все средства измерения должны быть в исправном состоянии, откалиброваны и поверены. Дополнительно проверяют документацию средства измерения, его местоположение и способ установки. Результаты этих проверок заносят в протокол испытаний.

7.5 Предварительные испытания

При проведении предварительных испытаний определяют только те параметры, которые необходимы для установления состояния турбоустановки. Рекомендуется определять внутренний КПД (для отсеков с сухим паром), расход, давление и температуру свежего пара, давление и температуру в производственных и теплофикационных отборах, выходную мощность на клеммах генератора, степень открытия регулирующих клапанов на входе пара в турбину, величину утечек через уплотнения, а также давление и температуру на выхлопе турбины или температурный напор в конденсаторе (в зависимости от того, что указано в гарантии) и уровень вибрации ротора паровой турбины в соответствующих точках.

Погрешность измерений при предварительных испытаниях не должна быть больше, чем при гарантийных испытаниях.

Тип и объем измерений при предварительных испытаниях должны быть согласованы между заказчиком и изготовителем (см. 7.1).

Стороны, заинтересованные в проведении гарантийных испытаний, должны участвовать в проведении измерений при предварительных испытаниях.

Предварительные испытания могут проводиться или сразу после первой синхронизации при частичной нагрузке или по итогам комплексных испытаний.

Если результаты предварительных испытаний покажут наличие отложений, которые могут быть удалены путем промывки лопаток, изготовитель (поставщик) может потребовать от заказчика промыть паровую турбину.

Если результат предварительных испытаний значительно отличается от заданных гарантийных значений, то заказчик и изготовитель должны согласовать меры по исправлению ситуации.

Предварительные испытания имеют следующие цели:

a) проверка готовности турбины к проведению гарантийных испытаний,

b) проверка всех средств измерения и каналов,

c) обучение персонала, проводящего испытания.

Если при проведении предварительных испытаний соблюдены все условия проведения основных испытаний, получены достоверные результаты и достигнуто согласование Сторон, то они могут рассматриваться как гарантийные испытания.

Если предварительные испытания являются неудовлетворительными, необходимо искать причины. При необходимости турбина может быть возвращена заводу-изготовителю. Завод-изготовитель обязан проверить турбину и убедиться, что она соответствует параметрам, заявленным в технической документации для проведения гарантийных испытаний.

7.6 Особенности проведения испытаний

7.6.1 Испытания рекомендуется проводить либо при заданном открытии регулирующих клапанов, электрической мощности или расходе свежего пара, либо при заданном расходе теплоты для парогазовых энергоблоков.

Гарантийные испытания турбины с сопловым парораспределением следует проводить при полном открытии регулирующих клапанов (в положении регулирующих клапанов, при котором дросселирование пара минимально) (если иное не следует из документации завода-изготовителя или соглашения Сторон).

Поскольку при испытаниях с заданным частичным открытием клапанов не всегда возможно точно установить его на соответствующее значение, то допускается проведение двух или более испытаний для охвата большего диапазона нагрузок и получения фактического результата посредством интерполяции.

Штуцерные или байпасные клапаны с ручным управлением, если они предусмотрены, должны находиться в положении, предусмотренном гарантийными условиями. При испытаниях турбин с регулируемым отбором пара в конденсационном режиме регулирующие клапаны НД (или поворотные диафрагмы) должны быть полностью открыты. Аналогично для регулирующих клапанов пара вторых и третьих контуров турбин ПГУ: они должны быть полностью открыты.

При больших колебаниях в производительности или расхода пара из-за условий эксплуатации допускается использование устройства, ограничивающего дальнейшее открытие клапанов для сохранения оптимального положения клапанов. Относительное положение клапанов не должно различаться в течение всего периода испытаний.

При работе турбины в режиме скользящего давления испытания проводят с полным открытием регулирующих клапанов.

7.6.2 Уплотнения валов турбины должны быть отрегулированы до нормального рабочего (проектного) состояния до начала испытаний для минимизации (или измерения) утечек через них (во внутрь или наружу), которые могут влиять на результаты испытания.

7.6.3 Во время проведения испытаний не допускаются никакие переключения в тепловой схеме без разрешения руководителя испытаний, если только данные переключения не являются критически необходимыми для безаварийной работы энергоблока.

7.7 Гарантийные испытания

7.7.1 Всем испытаниям должен предшествовать период стабилизации режима работы турбины, продолжительность которого должна быть согласована участвующими в испытаниях Сторонами.

Период стабилизации меняется в зависимости:

- от габаритных размеров турбины,

- состояния турбины,

- величины изменения нагрузки.

Период стабилизации может составлять от 1 до 2 ч. Перед испытаниями (до начальной стабилизации режима) необходимо время для полного прогрева турбины (как правило 2-3 сут).

Любая величина, изменение которой может повлиять на результаты испытаний, должна поддерживаться неизменной на протяжении всего периода испытаний в пределах допустимых изменений в соответствии с 7.7.2.

Для поддержания постоянства дросселирования движение регулирующего клапана в направлении открытия должно быть ограничено, а регулятор должен быть достаточно нечувствителен, чтобы гарантировать, что он не реагирует на нормальные изменения частоты системы.

7.7.2 За исключением случаев, когда Стороны договорились об обратном, максимальное допустимое отклонение между средними величинами, полученными во время испытаний, не должно превышать предельного значения, указанного в таблице 1.

________________

Параметр | Максимально допустимое отклонение среднего значения от номинального | Максимально допустимое отклонение от среднего значения |

Начальное давление пара, % | ±3 | ±2 |

Начальная температура пара, °С | ±8 | ±6 |

Температура пара после промперегрева, °С | ±8 | ±6 |

Давление пара в камерах регулируемого отбора, % | - | ±1 |

Давление отработавшего пара, % | +25, -10* | ±5 |

Расход охлаждающей воды, % | ±10 | - |

Коэффициент мощности | +0,1; -0,05 | ±0,05 |

* Отклонение может выходить за указанные пределы при наличии надежной сетки поправок к мощности на изменение давления отработавшего пара. | ||

7.7.3 Продолжительность опытов в процессе испытаний зависит от стабильности режимов работы оборудования и способа получения данных в процессе испытаний (архив ПТК или ручные записи по приборам).

Рекомендуемый минимальный период каждого опыта в процессе испытаний (см. 9.1) составляет 1 ч и может быть сокращен по соглашению Сторон или технической необходимости, но не менее чем до 30 мин.

Данные испытаний, полученные с помощью средств измерения, должны фиксироваться одновременно. Дискретность фиксации данных (интервалы между записями показаний) должны быть минимально возможными, для снижения влияния случайных ошибок/отклонений на измерение в целом. Это особенно важно для измерений массового расхода и электрической мощности. При испытаниях продолжительностью один час рекомендуется фиксация показаний с интервалом не менее чем 1 раз/мин.

Период фиксации показаний должен быть указан в протоколе испытаний. Время на средствах измерения должно быть синхронизировано перед проведением испытаний.

7.7.4 Средние значения фиксируемых параметров за период (в том числе электрической мощности и расхода свежего пара) определяются как среднее арифметическое мгновенных значений данных параметров за период.

Фиксация всех параметров должна начинаться по возможности раньше и прекращаться по возможности позже намеченного периода испытаний при условии, что все рабочие условия остаются постоянными.

7.7.5 Все записи показаний средств измерений во время испытаний должны быть зарегистрированы. Каждая Сторона, принимающая участие в испытаниях, может получить зарегистрированные данные испытаний. По итогам испытаний подписывается "Акт проведения испытаний" с фиксацией численных показаний измерительных приборов.

7.7.6 Если во время испытаний фиксируется нарушение, которое быстро устраняется, то испытания могут быть продолжены. В этом случае, при необходимости, могут быть выполнены дополнительные измерения.

Если регулирующий клапан, который должен быть закрыт на период проведения испытаний, открывается из-за колебаний нагрузки или если в течение ограниченного периода времени возникают недопустимо большие колебания измеряемых параметров, то этот период испытаний может быть впоследствии исключен по согласованию Сторон при условии, что оставшийся период соответствует требованиям 7.8.3. В противном случае испытание должно быть проведено повторно.

Рекомендуется, чтобы во время испытаний регистрировались давление и температура пара в одной или нескольких промежуточных ступенях турбины (или давление и температура пара в регенеративных отборах как можно ближе к турбине).

7.7.7 Предварительные расчеты погрешностей и результатов испытаний рекомендуется проводить сразу после испытания для подтверждения достоверности полученных данных.

7.7.8 В случае несоответствия фиксируемых или расчетных параметров условиям, указанным в таблице 1, испытания должны быть признаны неудовлетворительными, полностью или частично, если не согласовано иное.

Для сравнения с гарантийными показателями необходимо выполнить как минимум два опыта в режиме работы турбины, соответствующем гарантийному.

7.8 Повторное проведение гарантийных испытаний

В случае неудовлетворительных результатов гарантийных испытаний поставщик оборудования должен иметь возможность устранить обнаруженные проблемы и повторить испытания за свой счет. Повторение испытаний также может быть запрошено одной из Сторон договора, если достоверность результатов испытаний вызывает сомнения.

Если поставщик оборудования после гарантийных испытаний внес какие-либо изменения в конструкцию турбины, тепловую схему или условия эксплуатации, которые делают невозможным достижение гарантийных значений, то гарантийные испытания могут быть повторены по требованию покупателя.

8 Измерительные технологии и средства измерения

8.1 Общие сведения

8.1.1 Средства измерения должны соответствовать требованиям, указанным в таблице 2.

________________

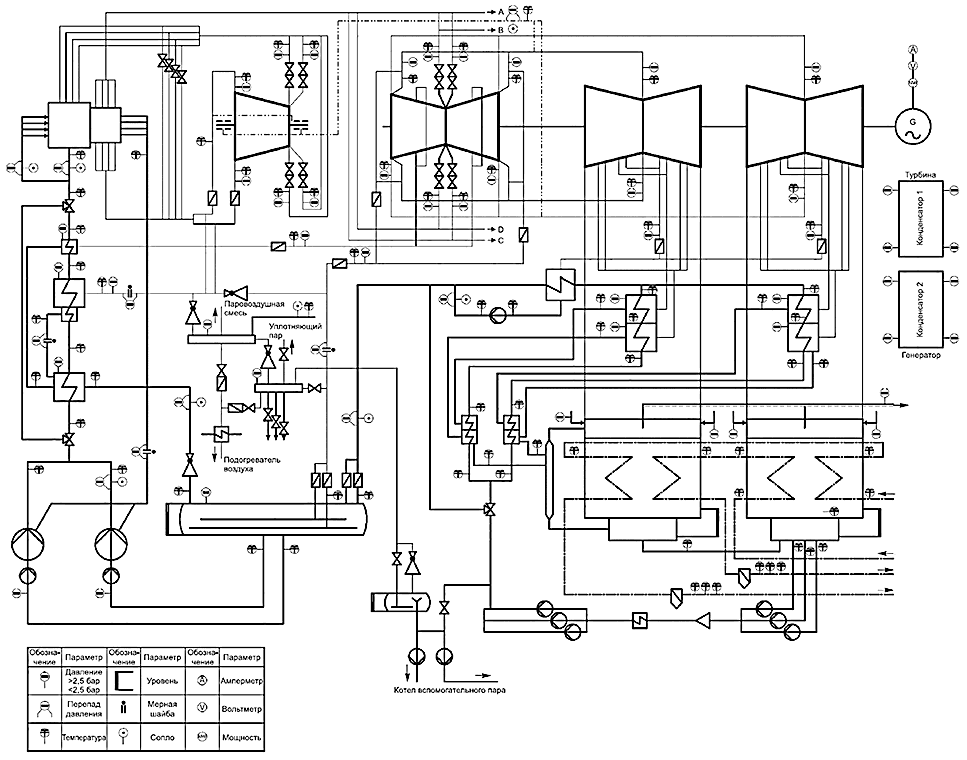

В таблице 2 указаны имеющиеся типы средств измерений для гарантийных испытаний. Типичные компоновки в установке показаны на рисунке 2. Если используются преобразователи, то они должны иметь подходящий диапазон и точность, эквивалентную обычным приборам.

Средства измерений и преобразователи могут быть оснащены устройствами, позволяющими записывать их показания в систему регистрации данных.

Таблица 2 - Допустимые КИПиА и их погрешности для гарантийных испытаний

Измеряемая переменная | Допускаемая погрешность измерений |

Расход пара (свежий, отборный) | ±1,0% |

Электрическая мощность | ±0,8% |

Давление: | |

выше 0,2 МПа (2 кгс/см ) | ±1,0% |

ниже 0,2 MПa (2 кгс/см ) | ±2,0 мм рт.ст. |

барометрическое | ±0,5 мм рт.ст. |

Температура свежего и отборного пара | ±2,0°С |

Температура конденсата | ±1,5°С |

8.1.3 Каждая величина, участвующая в расчете, имеет погрешность измерения и оказывает влияние на погрешность результатов испытаний.

Погрешность средств измерений и процедур определяют либо на основании общих требований, либо на основании сопроводительных документов. Второе, например, относится к дистанционным измерительным системам и автоматическим системам сбора данных.

Уровень допустимой погрешности для каждого отдельного измерения выбирают в зависимости от его влияния на результат испытаний.

|

Рисунок 2 - Схема расположения и тип средств измерения для испытаний

В таблице 2 представлены сведения о погрешностях для отдельных измеряемых переменных в соответствии с общим опытом.

Погрешность измерений результатов испытаний может быть рассчитана на основе погрешностей отдельных измерений в соответствии с разделом 11.

8.1.4 Средства измерений должны быть поверены (или калиброваны) до начала испытаний. Документы о поверке (калибровке) должны быть доступны Сторонам перед испытаниями. Данные о поверке (калибровке) средств измерений следует учитывать при анализе погрешности. Любая повторная поверка (калибровка) средства измерения после испытаний должна быть согласована между Сторонами.

8.1.5 По согласованию Сторон для испытаний в качестве альтернатив обязательным требованиям к средствам измерения могут использоваться усовершенствованные системы КИП при условии, что точность таких систем эквивалентна той, которая требуется по условиям проведения испытаний.

8.2 Измерение мощности

Одним из основных непосредственно измеряемых показателей работы турбоустановки является значение электрической мощности на выводах генератора, для определения которой следует применять приборы и измерительные трансформаторы тока и напряжения высокого класса точности.

Для возможно более точного измерения мощности на зажимах генератора рекомендуется:

- выбирать измерительные трансформаторы с фактической погрешностью измерений в пределах рабочего диапазона до ±0,2% и принимать меры, сводящие погрешности их к минимуму (ввиду сложности учета последних). В частности, во избежание перегрузки надо проверять фактическую нагрузку измерительных трансформаторов, сводя ее к минимуму;

- исключить негативное влияние на точность измерения;

- присоединять измерительные приборы как можно ближе к выходным зажимам и до любого ответвления, по которому могут происходить потери или подвод энергии со стороны;

- использовать одновременно два независимых способа измерения.

В схемах экспериментального контроля, в которых регистрация показаний производится автоматически, для измерения мощности применяются преобразователи с унифицированным выходным токовым сигналом.

8.3 Измерение расхода

Одними из основных и сложных измерений при испытаниях паровых турбин являются измерения расходов пара и воды. Им должно быть уделено особое внимание при проведении подготовительных работ.

При тепловых испытаниях современных мощных паровых турбин для определения расходов пара и воды используются, как правило, стандартные сужающие устройства (измерительные сужающие устройства), условия применения, изготовления и монтажа которых регламентируются соответствующими правилами и нормами (ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3).

Система измерения расхода пара или воды с помощью стандартного сужающего устройства состоит из непосредственно сужающего устройства, соединительных (импульсных) линий и вторичного прибора.

Конструкция сужающего устройства и способ его установки должны обеспечивать возможность периодического осмотра с целью проверки соответствия требованиям ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3. На энергоблоках со сверхкритическими параметрами, где в целях повышения надежности устанавливают сварные сужающие устройства, тщательный контроль технического состояния и измерение последних следует проводить непосредственно перед их установкой в трубопровод.

Все потоки, подлежащие измерению при проведении тепловых испытаний, можно разделить на две группы.

К первой группе относятся:

- основные потоки, которые непосредственно формируют главные показатели турбоустановки (в частности, мощность и расходы теплоты) и поэтому должны измеряться с наивысшей точностью: питательная вода на котел, основной конденсат на деаэратор, свежий пар на турбину, пар на промперегрев, пар в регулируемые отборы;

- второстепенные потоки, которые необходимы для нормальной работы турбоустановки и учитываются, например, при составлении расходного баланса или для детальной характеристики состояния узлов и элементов турбоустановки.

Ко второй группе относятся, в частности, расходы пара на концевые уплотнения турбины и отсосы от них, конденсата на уплотнение питательных насосов и т.д.

Для достижения необходимой точности измерения расхода при выборе сужающего устройства рекомендуется выбирать отношение диаметров d/D для сопла 0,25-0,50, а для диафрагм - 0,30-0,65. При этом необходимо также учитывать допустимую по технологическим условиям остаточную потерю давления измеряемой среды и наличие прямых участков трубопровода достаточной длины в соответствии с требованиями ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3.

При выборе места установки сужающего устройства, помимо требований, приведенных в ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3, необходимо убедиться, что через него будет проходить весь расход измеряемой среды. Сужающее устройство устанавливают на достаточном расстоянии от места возможного ввода какого-либо потока в основной (из соображения выравнивания общего потока). Измерение температуры смеси для последующего определения плотности в этом случае также следует проводить возможно дальше от места ввода дополнительного потока с целью достижения их качественного смешения.

При установке сужающего устройства на трубопроводе питательной воды следует иметь в виду, что между ним и подогревателями высокого давления не должно быть отводов (на впрыск в котел и пр.). В противном случае необходимо обеспечить измерение таких потоков с максимальной точностью.

Сужающие устройства для измерения расхода основного конденсата турбины обычно устанавливают как до регенеративных ПНД (на стороне нагнетания конденсатных насосов), так и за последним из них (перед деаэратором).

Сужающее устройство для измерения расхода основного конденсата перед первым ПНД (сторона нагнетания конденсатных насосов) должно быть расположено после отвода конденсата на рециркуляцию и других отводов, возвращаемых в конденсатор, во избежание кольцевого потока, искажающего измерение действительного расхода конденсата через ПНД. Если по каким-либо причинам сужающее устройство на стороне нагнетания конденсатных насосов отсутствует, то рекомендуется установить последовательно со штатным дополнительное сужающее устройство на трубопроводе основного конденсата за последним ПНД.

Наличие достоверного измерения расхода конденсата позволяет:

- создав условия равенства расходов через сужающие устройства на трубопроводах свежего пара и конденсата, сопоставить затем результаты их измерения, контролируя тем самым правильность работы приборов и герметичность тепловой схемы;

- по разности измеренных расходов конденсата до и после ПНД в условиях нормальной схемы оценить точность определения расходов отбираемого пара по уравнениям теплового баланса, а также судить о плотности трубных пучков ПНД.

Установку сужающих устройств на вновь монтируемой турбоустановке проводят после окончания операций промывки и продувки соответствующих трубопроводов.

На практике при проведении испытаний, как правило, используются штатные сужающие устройства для измерения расходов свежего пара, питательной воды, основного конденсата, сетевой воды и др. Первичные преобразователи перепада давлений устанавливают параллельно штатным приборам. В этом случае необходима тщательная проверка установки сужающего устройства, конденсационных сосудов, импульсных линий в соответствии с ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3.

В отдельных случаях может понадобиться вскрытие фланцевых сужающих устройств, контроль их технического состояния и измерение. При этом измерение внутреннего диаметра сужающего устройства следует проводить не менее чем в двух противоположных направлениях с плюсовой и минусовой сторон штангенциркулем или штихмасом, а внутренний диаметр трубопровода - в сечении непосредственно перед сужающим устройством и на расстоянии двух диаметров от него. Все результаты измерений следует вносить в соответствующие акты.

В последнее время все большее применение находят вварные сужающие устройства, что повышает требования к контролю за их соответствием чертежам, состоянием и правильностью установки во время монтажа.

При несоответствии штатного сужающего устройства требованиям норм следует принять меры к приведению его в соответствие с ними (замена сужающего устройства, кольцевых камер, изменение расположения уравнительных сосудов и т.д.).

Второстепенные потоки также измеряют с помощью стандартных сужающих устройств, однако требования к установке и выбору их типа менее жесткие, чем при измерении основных потоков. Так, в частности, в этих случаях допустимо сокращение длины прямого участка трубопровода до значения, определяемого ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3, установка бескамерного сужающего устройства и т.д.

При проектировании сужающих устройств на линиях отсоса пара от концевых уплотнений цилиндров турбины необходимо обеспечить минимальную потерю давления в них для исключения нарушений нормальной работы уплотнений и возможного повышения осевого усилия на ротор.

Учитывая трудности непосредственного измерения расхода пара на регенеративные подогреватели и его дренажа с помощью сужающего устройства, расходы пара в регенеративные отборы определяют, как правило, из уравнения теплового баланса подогревателя. Для решения этого уравнения должен быть измерен ряд величин (расход обогреваемого конденсата или питательной воды через подогреватель, температура обогреваемой воды до и после подогревателя, параметры греющего пара и температура конденсата греющего пара). Если в подогреватель вносится теплота с дренажем подогревателя более высокого давления, то необходимо знать также расход этого дренажа и его температуру.

Организация измерения указанных величин должна удовлетворять следующим требованиям:

- весь расход обогреваемого конденсата или питательной воды, проходящей через подогреватель, измеряется сужающим устройством, изготовленным и установленным в соответствии с требованиями ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3. В случае отличия действительного расхода от измеренного сужающим устройством (что, например, имеет место в некоторых ПНД при каскадном сливе конденсата греющего пара и подаче его сливными насосами в линию основного конденсата) это обстоятельство должно быть учтено в уравнении теплового баланса соответствующего подогревателя;

- давление и температуру греющего пара измеряют перед входом в подогреватель после запорной задвижки на расстоянии не менее 2-3 м от последнего в целях исключения возможной погрешности измерения температуры от влияния конденсации пара в подогревателе;

- температуру конденсата греющего пара измеряют после подогревателя, но обязательно до регулятора уровня, чтобы исключить влияние дросселирования в регулирующем органе;

- температуру обогреваемого конденсата или питательной воды измеряют непосредственно на входных и выходных патрубках подогревателя. При наличии обвода по воде необходимо измерять температуру за обводной задвижкой после перемешивания основного и обводного потоков.

В тех схемах, в которых конденсат греющего пара ПНД отводится с помощью сливного насоса, расход пара на подогреватели можно определить, организовав измерение конденсата греющего пара с помощью сужающего устройства, установленного после указанного насоса, однако из-за резких колебаний подачи насоса это измерение часто оказывается ненадежным. В этом случае рекомендуется отрегулировать открытие задвижки на стороне нагнетания насоса таким образом, чтобы колебания были сведены к минимуму, а уровень конденсата в подогревателе не повышался.

Определение расхода пара на подогреватели по измерению конденсата греющего пара (дренажа) его сужающим устройством практикуется также в регенеративных ПВД, в которых предусмотрено охлаждение конденсата греющего пара в специальном охладителе. Наличие охладителя позволяет избежать вскипания конденсата греющего пара вследствие падения давления в сужающем устройстве, которое в этом случае должно устанавливаться между подогревателем и регулятором уровня.

Измерение конденсата греющего пара регенеративных подогревателей низкого и высокого давления с помощью сужающих устройств не является основным измерением для определения расхода пара на подогреватель, а служит лишь в качестве дублирующего, потому что, как правило, в местах установки сужающего устройства отсутствуют прямолинейные участки трубопроводов достаточной длины, что приводит к дополнительной погрешности измерения.

Расход пара на эжектор определяется расчетным путем по геометрическим размерам паровых сопл и параметрам пара перед ними.

Для измерения перепада давлений в сужающем устройстве применяют однотрубные и двухтрубные дифманометры, заполняемые жидкостью, не смешивающейся с водой, с плотностью больше плотности воды, или приборы для измерения разности давлений с унифицированным выходным токовым сигналом (мембранные, сильфонные или тензорезисторные дифманометры).

Требования к дифманометрам, их установке и соединительным линиям приведены в ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3. Особое внимание следует обращать на расположение дифманометра относительно сужающего устройства, правильность установки конденсационных сосудов, плотность соединительных линий и уравнительных вентилей дифманометров.

Перед включением дифманометра, а также периодически во время его работы необходимо тщательно продувать соединительные линии в целях удаления из них воздуха, после чего следует выждать некоторое время, пока соединительные линии и конденсационные сосуды охладятся до температуры окружающей среды, и только после этого возобновить измерение.

Также расход воды по водоводу большого диаметра может измеряться с помощью ультразвукового расходомера (при выборе соответствующего оборудования и соблюдении правил его установки на трубопроводе). При ультразвуковом измерении расхода определяется скорость потока среды, текущей в трубе. Дальнейшие измеряемые величины производятся из скорости потока и, если необходимо, из других измеряемых величин.

Скорость потока жидкости при этом может определяться двумя способами:

- время-импульсным с помощью метода корреляций на основе разности времени прохождения ультразвука - для однородного потока жидкости без значительных включений газовых пузырей и/или твердых частиц;

- в режиме, использующем наличие газовых пузырей и/или твердых частиц в жидкости - при высоком их содержании.

8.4 Плотность воды и пара

Плотность воды, необходимую для расчета массового расхода, рассчитывают по измеренным значениям температуры и давления. Температура измеряется высокоточным, откалиброванным прибором. Для основного потока воды также допускается использовать среднее значение температуры на выходе из подогревателей до точки измерения и температуры на входе в подогреватели после точки измерения, при условии, что между ними нет подвода среды из стороннего потока.

Плотность пара, необходимую для расчета массового расхода, рассчитывают по измерениям высокоточных откалиброванных приборов измерения давления и температуры.

8.5 Измерение давления

Для измерения давления воды или пара при испытаниях применяют приборы различных типов: пружинные манометры, U-образные манометры, баровакуумметры, барометры и приборы с унифицированным выходным токовым сигналом.

Устройство для измерения давления среды состоит из заборного штуцера (заборного отверстия), соединительной трубки и самого прибора (преобразователя).

Давления, измеряемые во время тепловых испытаний паровых турбин, должны быть статическими. Для этого заборная трубка (штуцер) устанавливается заборным отверстием заподлицо с внутренней стенкой, при этом направление потока должно быть параллельно плоскости отверстия и вблизи него не должно быть источников отклонения и завихрения потока.

Для отключения прибора у места забора (после штуцера) обычно устанавливается так называемый коренной запорный вентиль.

Соединительная трубка внутренним диаметром 6-10 мм прокладывается по кратчайшей трассе без изломов и сплющивания на поворотах. Она должна быть герметична, доступна для осмотра и не изолирована, чтобы облегчить конденсацию пара в ней.

В качестве соединительных трубок применяются трубы бесшовные холоднотянутые или холоднокатаные из углеродистых или легированных сталей в зависимости от параметров измеряемой среды. Их подбор проводят по сортаментам на трубы соответствующих стандартов.

При измерении давления пара или горячей воды (t>100°C) перед манометром устанавливается специальный гидрозатвор (если он не образуется в другом месте трубкой) для защиты чувствительного элемента манометра.

Для удаления воздуха из соединительной трубки как при включении манометра, так и периодически во время его работы перед ним устанавливают продувочный вентиль. После продувки соединительной линии нельзя сразу проводить измерение, а следует выждать некоторое время, пока соединительная трубка охладится и заполнится конденсатом. Чтобы убедиться в этом, необходимо на ощупь проверить температуру трубки от места присоединения до манометра (трубка должна быть холодной).

Заполнение трубки конденсатом необходимо для надежного определения поправки к показаниям на разность отметок присоединения и установки прибора.

Устанавливаемый для испытаний пружинный манометр должен иметь пломбу госповерки с непросроченной датой и протокол поверки.

Учитывая значительное влияние давления в регулируемом Т-отборе на экономичность турбоустановки, для организации достаточно точного его измерения помимо соблюдения общих требований также рекомендуется организовать измерение температур пара в том же сечении или вблизи него для последующего сравнения соответствующего давления насыщения с давлением, измеренным манометром (в случае влажного пара). Манометр при возможности следует помещать непосредственно на трубопроводе для сведения к минимуму значения поправки на высоту присоединения.

При автоматизированных измерениях применяются преобразователи абсолютного давления с унифицированным выходным сигналом.

Приборы должны располагаться выше точки присоединения, при их установке должны быть приняты меры, чтобы соединительная трубка не заполнялась водой. С этой целью заборное отверстие и соединительная трубка должны иметь внутренний диаметр не менее 8 мм.

Соединительная трубка должна иметь непрерывный уклон от прибора к точке присоединения с таким расчетом, чтобы конденсат мог свободно стекать в паропровод. У места присоединения прибора к соединительной трубке должен быть установлен специальный тройник с зажимом на свободном конце, с тем чтобы иметь возможность продувать соединительную трубку и удалять из нее влагу, которая может скопиться внутри. Во время продувки прибор отключается от импульсной трубки вторым зажимом. Соединение вакуумметра с тройником, а последнего с импульсной трубкой выполнено с помощью резиновой вакуумной трубки.

Статическое давление отработавшего пара турбины значительно влияет на значение ее электрической мощности. С учетом его малого значения, сочетающегося с большой скоростью потока, необходимо обеспечить организацию измерения в наиболее представительном сечении с исключением влияния динамической составляющей. Такое измерение может быть, например, осуществлено непосредственно через стенку переходного патрубка (горловины) конденсатора. Обычно бывает достаточно измерять два - четыре давления (по одному-два с каждой стороны горловины конденсатора). Для мощных паровых турбин ТЭС в связи с большой площадью поперечного сечения переходного патрубка количество измерений давления увеличивается. В этих случаях для измерения статического давления применяются специальные вакуумные зонды. Как известно, все давления, измеренные описанными приборами различных типов (кроме преобразователей абсолютного давления и баровакуумметров) являются избыточными, поэтому для пересчета их показаний на абсолютное давление необходимо измерять атмосферное давление с помощью барометра поверенного по образцовому барометру. Если таких приборов нет, то атмосферное давление определяется по данным местной метеорологической станции для периода, отвечающего времени опыта, с последующим введением поправки на разность уровней между расположением метеостанции и расположением приборов в машинном зале.

8.6 Измерение температуры

Устройство для измерения температуры среды состоит из защитной гильзы, термопреобразователя, соединительных проводов и вторичного прибора.

К термопреобразователям относятся: термоэлектрический преобразователь (термоэлектрический термометр) и термопреобразователь сопротивления (термометр сопротивления).

Точность измерения температуры зависит от правильности изготовления и установки защитной гильзы, значения погрешности и стабильности термопреобразователя (термоэлектрического термометра или термометра сопротивления), качества и правильности прокладки соединительных проводов, организации "холодного спая" и класса вторичного прибора.

Основные требования к изготовлению и установке защитных гильз:

- гильза должна быть установлена навстречу потоку или перпендикулярно ему. При перпендикулярной установке конец гильзы должен заходить за ось трубы на 7-15 мм в зависимости от диаметра трубопровода. При установке против потока (в колене) конец гильзы должен находиться в середине его (по продольной оси трубы);

- толщина гильзы должна быть минимальной - исходя из условий необходимой прочности. Наружные части гильзы и бобышки должны быть минимальных размеров и хорошо изолированы (особенно при измерении высоких температур);

- материал защитной гильзы и бобышки должен соответствовать параметрам измеряемой среды;

- защитные гильзы должны быть чистыми и иметь хороший контакт между донышком гильзы и термопреобразователем; конвекционные потоки воздуха внутри термометрической гильзы должны отсутствовать, для чего термопреобразователь следует уплотнить асбестовым шнуром у места ввода его в защитную гильзу.

Особый подход требуется к измерению температуры перегретого пара за цилиндрами турбины и в отборах в тех случаях, когда отсосы пара из промежуточных камер уплотнений вала отводятся или непосредственно в выхлопной патрубок цилиндра, или в трубопровод отбора. В этом случае из-за близкого расположения термометрической гильзы к цилиндру и влияния отсосного пара измеренная температура пара за цилиндром или в отборе будет непредставительной. В таких случаях целесообразно измерять температуру смеси на расстоянии 3-4 м от места ввода отсосного пара и отдельно температуру и расход отсосного пара из уплотнения, а температуру пара за цилиндром или в отборе определять косвенно по уравнению смешения потоков. Если есть возможность отвести отсасываемый от уплотнения пар подальше от цилиндра, то можно организовать непосредственное измерение температуры пара за цилиндром или в отборе, но при этом термометрическую гильзу необходимо установить на отводящем паропроводе на расстоянии не менее 2 м от корпуса цилиндра.

Для измерения температуры влажного пара лучше использовать гильзы, расположенные вне зоны больших скоростей.

При измерении температуры охлаждающей воды после конденсатора в трубопроводах большого диаметра целесообразно установить по две-три гильзы в одном сечении трубопровода, расположенном для лучшего перемешивания воды на расстоянии от конденсатора, равном трем-пяти диаметрам трубопровода. Длину гильзы при этом рекомендуется принимать не более 320 мм.

Для измерения температур при испытании паровых турбин применяются термоэлектрические термометры и термопреобразователи сопротивления. Соединение первых из них со вторичными приборами выполняется компенсационным проводом, материал которого должен соответствовать материалу термоэлектродов преобразователя, или кабелем; термопреобразователи сопротивления соединяются со вторичными приборами медными проводами предпочтительно по четырехпроводной схеме для исключения влияния сопротивления соединительных проводов на результаты измерений.

Компенсационные провода не должны нигде касаться горячих поверхностей, образовывать петли и подвергаться электромагнитному воздействию.

В качестве вторичных приборов для термоэлектрических термометров используются переносные потенциометры постоянного тока, автоматические потенциометры и многоканальные регистрирующие устройства.

Вторичными приборами для термопреобразователей сопротивления являются переносные мосты постоянного тока, автоматические мосты сопротивления и многоканальные регистрирующие устройства.

8.7 Измерение теплофикационной нагрузки

Теплофикационная нагрузка при испытании должна определяться двумя независимыми способами: по расходу и нагреву сетевой воды, и по расходам конденсата греющего пара сетевых подогревателей и теплоперепаду на них.

При применении первого способа для достоверного измерения расхода сетевой воды, проходящего только через установку ПСВ испытываемого турбоагрегата, необходимо обеспечить плотность арматуры, отсекающей трубопроводы сетевой воды данной установки от соседних. Измерение расхода осуществляется либо традиционным способом с помощью сужающего устройства в комплекте с дифманометром, либо путем применения ультразвукового расходомера.

Особое внимание следует уделить обеспечению максимальной точности определения нагрева сетевой воды, чему в наибольшей степени удовлетворяет непосредственное измерение этой величины с помощью специального прибора, фиксирующего разность температур, который использует в качестве первичных преобразователей термометры сопротивления. При отсутствии такого прибора рекомендуется применять термометры сопротивления в комплекте с мостами. Учитывая большой диаметр трубопроводов сетевой воды, для повышения точности измерения рекомендуется устанавливать в одном сечении по две-три термометрические гильзы длиной до 300 мм.

При применении второго способа измерение расхода конденсата греющего пара осуществляется также с помощью сужающего устройства, определение энтальпии конденсата греющего пара - по измеренным температуре и давлению. Основная проблема здесь - это нахождение энтальпии пара, конденсирующегося в ПСВ и являющегося, как правило, влажным.

Каждый из способов определения теплофикационной нагрузки имеет свои преимущества и недостатки. В частности, при использовании первого способа исключается погрешность, связанная с определением энтальпии и теплоиспользования греющего пара и измерением расходов его конденсата, зато значительно возрастают требования к точности измерений разности температур сетевой воды и ее расхода. При использовании второго способа исключаются упомянутые неточности, связанные с измерениями по сетевой воде, зато возникают дополнительные погрешности, обусловленные обычно имеющими место значительными колебаниями показаний расходомеров, а также приблизительностью значения теплоиспользования греющего пара. С учетом сказанного становится понятной необходимость обеспечения максимальной надежности определения теплофикационной нагрузки двумя независимыми способами.

8.8 Измерение времени

Длительность испытаний и частота снятия данных определяется по часам или хронометру. Рекомендуется синхронизировать все часы всех участников и наблюдателей до начала испытаний.

8.9 Измерение угловой скорости (частоты вращения)

Угловая скорость может быть измерена посредством счетчика оборотов и хронометра, стробоскопа, электрического или механического частотомера, тахометра. Используемый прибор должен быть поверен.

8.10 Поверка контрольно-измерительных приборов

Измерительные приборы должны быть поверены до проведения испытаний. По согласованию сторон может быть проведена внеплановая поверка (и/или калибровка) средств измерения как до, так и после испытаний.

В случае нестабильности характеристик прибора (преобразователя) его поверку следует проводить до и после каждой серии опытов в течение всего периода испытания.

Поверку пружинных манометров проводят на грузопоршневом манометре с помощью грузов или образцового манометра в рабочем диапазоне измерений при прямом и обратном ходе.

Термоэлектрические термометры и термопреобразователи сопротивления поверяют до испытаний. При необходимости после испытаний может быть проведена повторная проверка.

Термоэлектрические термометры поверяют через 50°С и помещают вместе с образцовым термометром в электрическую трубчатую вертикальную печь (в качестве образцового обычно служит платиновый термоэлектрический термометр).

Поверку термопреобразователей сопротивления проводят в термостатах по контрольным точкам: при температуре тающего льда (0°С) и температуре кипения воды.

Приборы, измеряющие разность давлений (дифманометры мембранные, сильфонные, тензорезисторные), поверяют в комплекте с каналом измерения и вторичными приборами.

Электрические измерительные приборы (ваттметры, амперметры, вольтметры, счетчики) должны пройти госповерку до испытаний и, если необходимо, то и после испытаний. Измерительные трансформаторы тока и напряжения должны иметь протоколы заводских испытаний с указанием их погрешностей при различной нагрузке.

При использовании автоматизированных систем измерений наиболее целесообразно делать сквозную поверку каждого измерительного канала (преобразователь+соединительные провода+автоматическая регистрирующая система).

По результатам поверок приборов составляют протоколы и строят графики поправок, которые учитывают при обработке результатов испытаний.

8.11 Установка средств измерения на рабочие места и их отладка

После проведения поверки всех измерительных приборов проводят установку их на рабочие места с соблюдением всех вышеизложенных требований.

Перед включением приборов в работу соединительные трубки должны быть тщательно продуты и опрессованы.

Термопреобразователи должны быть хорошо уплотнены в защитных гильзах, а выступающие части бобышек и гильз тщательно заизолированы, все соединительные контакты должны быть надежно укреплены.

После сборки схемы измерений необходимо приступить к проверке ее работы, анализируя представительность измеряемых величин с помощью критериев, приведенных в разделе 9. Затем, получив полную уверенность в надежной работе приборов, можно приступить к проверке работы отдельных узлов и проведению предварительных опытов для контроля за выполнением основных требований к готовности турбоустановки к основным испытаниям.

9 Обработка результатов испытаний

9.1 Подготовка к обработке

Результаты испытаний должны быть представлены в соответствии с разделом 6 на основании данных, полученных во время проведения испытаний.

Перед анализом измерений следует выбрать период, который будет считаться официальным периодом испытаний. Длительность этого периода выбирают в соответствии с 7.8.3. В течение этого периода должны выполняться требования 7.8.1 и 7.8.2, касающиеся отклонений условий эксплуатации от условий гарантии и колебаний условий эксплуатации.

Показания всех приборов, включая интегрирующие приборы, и соответствующие измерения времени должны быть доступны от начала и до конца выбранного периода испытаний (см. 9.2.1).

В случае нарушений работы измерительных приборов, возникающих в процессе испытания, все показания приборов, полученные в течение периода с нарушением, могут быть устранены по взаимному согласию в соответствии с 8.12. Необходимо иметь подтверждение сохранения стабильности работы оборудования до и после нарушения. Общая продолжительность оставшихся периодов испытаний должна соответствовать 7.8.3.

В случае временного отказа измерительного прибора во время испытаний отсутствующие данные при необходимости и по согласованию Сторон могут быть получены от дублирующих приборов.

При необходимости длительные испытания могут быть разделены на несколько этапов, которые могут быть обработаны отдельно. Каждый оцениваемый интервал должен быть выбран в соответствии с 7.8.3.

9.2 Расчет результатов

9.2.1 Среднее значение показаний, полученных в течение периода испытаний, для каждого измерительного прибора рассчитывается в соответствии с 9.1.

Для параметров, которые участвуют в расчетах в качестве линейных величин (величин первого порядка), среднее значение является средним арифметическим значением. Для расходомерного устройства перепада давления среднее значение определяется как квадрат среднего арифметического значения квадратных корней показаний.

9.2.2 Показания корректируются для учета всех воздействий, связанных как с применением измерительных приборов, так и с преобразованием величин в необходимые единицы измерения, включая:

- константы КИП и поправки на "ноль";

- поправочные коэффициенты;

- опорные величины показаний приборов (например, барометрическое давление, температура окружающей среды);

- иные воздействия (например, столб воды).

9.2.3 После обработки измеренных данных, таких как давление, температура, расход и т.д., необходимо провести проверку на предмет наличия серьезных ошибок, несоответствий законам физики и общей совместимости результатов. В случае обнаружения серьезных несоответствий, причина и степень влияния которых неизвестны, испытания необходимо провести повторно полностью или частично, в необходимом объеме. При необходимости должны быть проведены соответствующие дополнительные измерения. Показания средств измерения, которые явно неверны, должны быть исключены. По взаимному согласию Сторон испытаний такие показания могут быть заменены показаниями от других средств измерения или расчетными значениями.

Для проверки взаимной совместимости нескольких измеренных значений для одной и той же переменной с учетом рассчитанной или оцененной погрешности для каждого измерения и для обоснования усреднения, как указано выше, может быть полезно применение статистического метода (см. приложение А).