ГОСТ 35221-2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТУРБИНЫ СТАЦИОНАРНЫЕ ПАРОВЫЕ

Требования по контролю металла и продлению срока службы основных элементов паровых турбин

Stationary steam turbines. Requirements for metal control and prolongation of the service life of the main elements of steam turbines

МКС 27.040

Дата введения 2025-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Уральский турбинный завод" (АО "УТЗ") и Открытым акционерным обществом "Всероссийский дважды ордена Трудового Красного Знамени Теплотехнический научно-исследовательский институт" (ОАО "ВТИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2024 г. № 177-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 октября 2024 г. № 1451-ст межгосударственный стандарт ГОСТ 35221-2024 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменений или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к контролю и определению состояния металла основных элементов паровых стационарных турбин действующих энергоустановок в целях обеспечения их надежной и безопасной эксплуатации.

Настоящий стандарт не регламентирует обязательные требования к показателям качества основных элементов турбин. Все обязательные требования к показателям качества основных элементов турбин, находящихся в эксплуатации, должны быть согласованы между заказчиком и изготовителем и прописаны в договоре.

Стандарт распространяется на турбины энергоустановок, работающих с номинальным давлением пара выше 4,0 МПа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 20700 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0°C до 650°C. Технические условия

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ 23269 Турбины стационарные паровые. Термины и определения

ГОСТ 34497 Лопатки паровых турбин. Основные требования по замене

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15467, ГОСТ 20911, ГОСТ 23269, а также следующие термины с соответствующими определениями:

3.1 деталь: Изделие, изготовленное из однородного материала (без применения сборочных операций).

3.2 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

3.3 дефектоскопия: Совокупность неразрушающих методов контроля материалов (изделий), используемых для обнаружения нарушений сплошности или неоднородности макроструктуры.

3.4 контроль технического состояния: Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из данных видов технического состояния в данный момент времени.

3.5 методы контроля: Совокупность способов и приемов для достижения целей и задач контроля.

3.6 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

Примечание - По истечении назначенного ресурса объекта должно быть принято решение, предусмотренное соответствующей документацией, о ремонте, списании, утилизации, оценке технического состояния, установлении нового назначенного ресурса и т.п.

3.7 назначенный срок службы: Календарная продолжительность, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

Примечание - По истечении назначенного срока службы объекта должно быть принято решение, предусмотренное соответствующей документацией, о ремонте, списании, утилизации, оценке технического состояния, установлении нового назначенного срока службы и т.п.

3.8 наработка: Продолжительность или объем работы машины и (или) оборудования.

3.9 парковый ресурс: Наработка однотипных по конструкции, маркам стали и условиям эксплуатации элементов теплоэнергетического оборудования, в пределах которой обеспечивается их безаварийная работа при соблюдении требований действующей нормативно-технической документации.

3.10 ползучесть металлов: Медленная, происходящая с течением времени при повышенной температуре, пластическая деформация металла под воздействием постоянной нагрузки или механического напряжения.

3.11 расчетный ресурс: Расчетная наработка объекта, определяемая организацией-изготовителем, от начала его эксплуатации, в пределах которой обеспечивается его безаварийная работа при соблюдении требований эксплуатационной и действующей нормативно-технической документации.

3.12 ресурс: Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до момента достижения объектом предельного состояния.

3.13 специализированная организация: Организация, располагающая условиями и полномочиями (лицензиями федеральных органов исполнительной власти) для выполнения одной или нескольких специализированных работ, которые направлены на обеспечение промышленной безопасности тепловых электрических станций, и подготовленным установленным порядком персоналом для их проведения.

3.14 техническое диагностирование: Определение технического состояния объекта.

3.15 условия эксплуатации: Совокупность факторов, действующих на объект при его эксплуатации.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АЭ | - | акустико-эмиссионный контроль; |

ВИК | - | визуальный и измерительный контроль; |

ВК | - | вихретоковый контроль; |

ВТК | - | вихретоковый контроль; |

ТВ | - | измерение твердости; |

МПД | - | магнитопорошковая дефектоскопия; |

НД | - | нормативные документы; |

ПВК | - | контроль проникающими веществами (капиллярный контроль); |

РВД | - | ротор высокого давления; |

РСД | - | ротор среднего давления; |

УЗК | - | ультразвуковой контроль; |

УК | - | ультразвуковой контроль; |

ТР | - | химическое травление; |

ТЭС | - | тепловая электростанция. |

5 Основные положения

5.1 Настоящий стандарт регламентирует порядок, методы, периодичность и объем эксплуатационного контроля турбин ТЭС в пределах расчетного (паркового) ресурса, а также устанавливает критерии оценки работоспособности основных элементов турбин и порядок продления сроков их эксплуатации сверх расчетного (паркового) ресурса.

5.2 Контроль и техническое диагностирование проводят в целях оценки состояния и возможности дальнейшей эксплуатации металла деталей турбин для обеспечения их надежной эксплуатации до момента проведения очередного контроля или замены.

Детали оборудования считают пригодными к дальнейшей эксплуатации, если по результатам контроля окажется, что состояние основного и наплавленного металлов удовлетворяет требованиям настоящего стандарта и НД.

5.3 Контроль металла проводится аккредитованными испытательными лабораториями или службами металлов ремонтных организаций или иных привлеченных организаций, аккредитованными в установленном законодательством порядке.

Контроль роторов паровых турбин проводится лабораториями или службами металлов организаций - владельцев оборудования, ремонтными и иными организациями, аккредитованными в установленном законодательством порядке.

5.4 Контроль проводят в основном во время плановых остановов турбин. Допускается смещение сроков контроля турбин в большую или меньшую сторону на 5% расчетного/паркового ресурса турбин, указанного в разделе 6 (см. 6.1.1).

Решение о смещении сроков контроля для турбин принимается руководителем организации-владельца турбины на основании экспертного заключения о смещении срока технического диагностирования (контроля), подготовленного специализированной организацией.

5.5 При достижении расчетного/паркового ресурса элементы и детали турбины допускаются к дальнейшей эксплуатации при положительных результатах технического диагностирования. Порядок организации контроля турбины и продления срока ее службы за пределами расчетного/паркового ресурса приведен в разделе 8, номенклатура и объемы типового контроля - в разделе 7.

5.6 Владелец турбины должен организовать учет температурного режима работы металла турбины и систематическую обработку суточных графиков температуры пара перед турбиной, учет продолжительности (в часах) эксплуатации турбины и количества пусков.

5.7 Ответственность за выполнение контроля металла в объеме и сроки, указанные в настоящем стандарте, возлагается на руководителя организации - владельца турбины.

Решение о допуске турбины к эксплуатации в пределах расчетного/паркового ресурса принимает технический руководитель организации-владельца.

5.8 Возможность эксплуатации ответственных элементов и деталей турбины (корпусов цилиндров, роторов, стопорных клапанов, включая защитные и сбросные клапаны, блоки клапанов) при неудовлетворительных результатах контроля металла определяет экспертно-техническая комиссия ТЭС, которая должна рассматривать результаты контроля за состоянием металла за все время эксплуатации, заключение организации, проводившей техническое диагностирование оборудования (продление ресурса), другие необходимые документы и принимать решение о возможности дальнейшей эксплуатации.

Порядок работы комиссии устанавливается организационно-распорядительным документом владельца объекта электроэнергетики.

5.9 При достижении оборудованием или группой элементов оборудования расчетного (паркового) ресурса контроль металла в рамках технического диагностирования, выполняемого с целью продления ресурса, следует проводить с привлечением специализированной организации, имеющей лицензию на право проведения экспертизы промышленной безопасности оборудования.

Примечание - Требование о наличии лицензии на право проведения экспертизы промышленной безопасности распространяется на специализированные организации, действующие на территории государства, принявшего настоящий стандарт.

В экспертном заключении при положительных результатах технического диагностирования устанавливают:

- остаточный ресурс (время эксплуатации в часах или количество циклов нагружения);

- срок службы безопасной эксплуатации (время эксплуатации в календарных годах).

5.10 Результаты контроля, полученные в соответствии с требованиями настоящего стандарта, допускается использовать при определении возможности дальнейшей работы турбины и оформлять в табличной форме (см. приложение А).

6 Контроль элементов паровых турбин в пределах расчетного (паркового) ресурса

Подготовка для проведения контроля, периодичность, объемы, методы и средства контроля, а также оформление результатов контроля должны соответствовать действующим межгосударственным, национальным стандартам и стандартам организации.

6.1 Турбины

6.1.1 Значения паркового ресурса в зависимости от параметров их эксплуатации и мощности, а также завода-изготовителя приведены в таблице 1.

Таблица 1 - Значения паркового ресурса турбин в зависимости от параметров их эксплуатации и мощности, а также завода-изготовителя

Давление свежего | Мощность, МВт | Парковый ресурс турбин | |

пара, МПа | тыс.ч | количество пусков | |

9 и менее | 50 и менее | 270 | 900 |

13-24 | 50-300** | 220*** | 600 |

24* | 500-1200 | 100 | 300 |

* Для турбин, выпущенных после 1 января 2021 г., может быть установлен индивидуальный расчетный (парковый) ресурс. ** Для турбин с давлением свежего пара 24 МПа мощностью 300 МВт, выпущенных АО "Украинские энергетические машины" (ранее АТ "Турбоатом"), парковый ресурс составляет 170 тыс.ч, количество пусков - 450. *** Для турбин с давлением свежего пара 13 МПа мощностью 160 МВт, выпущенных АО "Украинские энергетические машины" (ранее АТ "Турбоатом"), парковый ресурс составляет 200 тыс.ч. | |||

6.1.2 Турбины с температурой свежего пара на входе менее 450°C, а также элементы цилиндров среднего давления турбин без горячего промперегрева паркового ресурса не имеют. Парковый ресурс турбин, элементы которых работают в условиях ползучести, определяют наработкой или количеством пусков турбины. Оба параметра действуют независимо.

Ресурс турбин, не вошедших в таблицу 1, приравнивается к значению расчетного ресурса, указанного в технических условиях на турбину или паспорте оборудования.

6.2 Крепеж

Парковый ресурс крепежа разъемов турбин в зависимости от номинальных параметров их эксплуатации и примененных марок стали приведен в таблице 2.

Таблица 2 - Парковый ресурс крепежа разъемов турбин в зависимости от номинальных параметров их эксплуатации и примененных марок стали

Марка стали крепежа | Номинальная температура пара, °C | Парковый ресурс крепежа разъемов турбин, тыс.ч |

25Х2М1Ф (ЭИ723) | До 525 включ. | 200 |

25Х2М1Ф (ЭИ723) | До 535 включ. | 100 |

20Х1М1Ф1ТР (ЭП182) | До 560 включ. | 220 |

20Х1М1Ф1БР (ЭП44) | До 545 включ. | 220 |

20Х1М1Ф1БР (ЭП44) | До 545 включ. | 100 |

25Х1МФ (ЭИ10) | До 510 включ. | 270 |

18Х12ВМБФР (ЭИ993) | До 560 включ. | 220 |

7 Методы, объемы и сроки проведения контроля состояния металла энергооборудования

7.1 При проведении контроля основного металла и сварных соединений элементов турбин необходимо учитывать начало проведения контроля. Начало проведения контроля определяют или достижением количества пусков или наработки (см. таблицу 3). Оба параметра (количество пусков и наработка) действуют независимо.

7.2 При выявлении повреждений в процессе эксплуатации, а также обнаружении недопустимых дефектов при контроле решение о необходимости и объеме дополнительного контроля принимает организация, проводившая техническое диагностирование.

7.3 Контроль и диагностику проводят в целях оценки состояния и возможности дальнейшей эксплуатации металла элементов и деталей турбин для обеспечения их надежной эксплуатации до момента проведения очередного контроля или замены. Элементы считают пригодными к дальнейшей эксплуатации, если результаты контроля удовлетворяют требованиям НД.

7.4 Объект, методы, место, объем, периодичность проведения, расчетные параметры среды для контроля турбин приведены в таблице 3 либо содержатся в эксплуатационной документации, выпускаемой организацией - изготовителем турбины.

Таблица 3 - Объект, методы, место, объем, периодичность проведения, расчетные параметры среды контроля паровых турбин

Объект контроля | Расчет- ные пара- метры среды | Метод контроля | Объем контроля | Периодич- ность проведения контроля | Примечание |

1 Корпусы стопорных регулирующих, защитных клапанов, паровпускные патрубки цилиндров | 450°C и выше | ВИК, ПВК или МПД, или ТР | Внутренние поверхности в местах радиусных переходов в доступных местах | Каждые 25 тыс.ч эксплуатации, но не реже чем через 300 пусков | Шлифуют и травят в местах аустенитных заварок |

Наружные поверхности в местах радиусных переходов - 100% | После наработки 25 тыс.ч, далее - каждые 50 тыс.ч | ||||

2 Корпусы цилиндров (наружные и внутренние), сопловые коробки | 450°C и выше | ВИК, ПВК или МПД, или ТР | Внутренние и наружные поверхности в местах радиусных переходов - 100% | Каждые 50 тыс.ч, но не реже чем через 450 пусков* | - |

3 Корпусы цилиндров и стопорных клапанов | 9-25 МПа | Исследо- вание металла вырезки

| 1 При наличии оставленных при эксплуатации трещин. 2 После выработки паркового ресурса | 1 Размеры и место вырезки определяют специализированные организации по согласованию с организацией- изготовителем или специалистами по турбинному оборудованию ТЭС. 2 При отсутствии трещин за весь срок эксплуатации объем вырезанного металла сокращают | |

4 Сварные соединения и ремонтные заварки корпусных деталей турбин | 450°C и выше | ВИК, ПВК или МПД, ТР или ВК | Сварные швы и околошовная зона шириной не менее 80 м по обе стороны от шва - 100% | Через 50 тыс.ч, но не реже чем через 300 пусков | Шлифуют и травят в местах аустенитных заварок |

Ремонтные заварки, выполненные аустенитными электродами, - 100% | Через каждые 25 тыс.ч, но не реже чем через 150 пусков | ||||

Ремонтные заварки, выполненные перлитными электродами, - 100% | Через каждые 50 тыс.ч, но не реже чем через 300 пусков | При вынужденной эксплуатации корпусов с не полностью удаленными при ремонте трещинами вопрос о длительности работы и периодичности контроля решает специализиро- ванная организация | |||

Ниже 450°C | ВИК, ПВК или МПД, ТР или ВК | Ремонтные заварки вне зависимости от технологии сварки - 100% | Через 50 тыс.ч, далее - каждые 75 тыс.ч, но не реже чем через 300 пусков | ||

5 Цельно- кованые валы высокого и среднего давления | Незави- симо от пара- метров | ВИК | Концевые части валов, свободные от уплотнений, обод, гребни, галтели, полотна дисков, разгрузочные отверстия, тепловые канавки промежуточных, концевых и диафрагменных уплотнений, полумуфты - 100% | Каждые 50 тыс.ч, но не реже чем через 300 пусков | Для турбин мощностью 500 МВт и более - каждые 25 тыс.ч, но не реже чем через 150 пусков |

450°C и выше | ПВК или МПД или ВК, УК | Обод, гребни, разгрузочные отверстия, отверстия полумуфты, галтели дисков, тепловые канавки | После наработки 100 тыс.ч, далее - каждые 50 тыс.ч, но не реже чем через 300 пусков | ||

Иссле- дование микро- струк- туры, ТВ | Полотно диска первой ступени | После исчерпания паркового ресурса, далее при каждом продлении ресурса | - | ||

ТВ | Полотно диска последней цельнокованой ступени | При каждом продлении ресурса | - | ||

УК | Т-образные пазы обода диска первых ступеней | После исчерпания паркового ресурса, далее при каждом продлении ресурса | Для всех типов турбин, кроме турбин с реактивным облопачиванием типа К-225, К-330 и др. | ||

Незави- симо от пара- метров

| УК | Т-образные пазы обода диска | После исчерпания паркового ресурса, далее при каждом продлении ресурса | Ступень № 12 РВД и ступень № 19 РСД для турбин типов К-200, К-210, К-215, К-220; ступень № 32 (12) РСД для турбин типа К-225; ступень № 12 ступеней РВД и ступень № 24 РСД для турбин типа К-300; ступень № 32 (12) РСД для турбин типа К-330; ступень № 12 РВД и ступени № 21, 30 РСД для турбин типа К-800; ступень № 19 ступеней РВД для турбин типов К-110, Т-150; ступень № 20 ступеней РВД для турбин типов К-100, К-160, Т-150 | |

МПД или ПВК, или ВК | Внутренняя поверхность Т-образного паза под хвостовики лопаток | После разлопачи- вания, в случае обнаружения дефектов при УК | - | ||

ВИК, МПД или ВК, УК | Осевой канал с диаметром 80 мм и более | После наработки 100 тыс.ч и исчерпания паркового ресурса, далее при каждом продлении ресурса | 1 Для турбин мощностью 500 МВт и более проводят контроль каждые 50 тыс.ч. 2 Допускается не проводить контроль осевого канала, имеющего на поверхности уступы, локальные выборки, задиры. Срок эксплуатации таких роторов определяют специализи- рованные организации | ||

530°C и выше | Изме- рения оста- точной дефор- мации | Осевой канал с диаметром 80 мм и более | После наработки 100 тыс.ч и исчерпания паркового ресурса** | - | |

6 Валы роторов среднего и низкого давления | Менее 400°C | МПД, или ПВК или ВК, УК или АЭ | Шейки вала | Каждый капитальный ремонт | Контроль наружной поверхности вала (под насадными дисками) допускается проводить без снятия дисков, если используется метод контроля (УЗК или АЭ), гарантирующий выявление недопустимых дефектов |

Кольцевые проточки на валу | После наработки 100 тыс.ч, далее каждые 50 тыс.ч | ||||

7 Насадные диски среднего и низкого давления | Неза- висимо от пара- метра | ВИК | Наружные поверхности в доступных местах | Через каждые 50 тыс.ч, но не реже чем через 300 пусков | Для дисков 16-, 18-, 20-й ступеней турбин Т-175/185-130 ТМЗ - через каждые 25 тыс.ч, но не реже чем через 150 пусков |

В зоне фазо- вого пере- хода | ВИК, ПВК или МПД, или ВК, УК | Обод, гребень, разгрузочные отверстия, кромки заклепочных отверстий, галтели, ступичная часть, продельный шпоночный паз - 100% | |||

8 Диафрагмы и направляющие лопатки | Неза- висимо от пара- метров | ВИК | В доступных местах | Каждые 50 тыс.ч, но не реже чем через 300 пусков | - |

9 Рабочие лопатки | Неза- висимо от пара- метров | ВИК | В доступных местах | Каждые 50 тыс.ч, но не реже чем через 300 пусков | - |

В зоне фазо- вого пере- хода | ВИК, ПВК или МПД, или ВК, или ТР | Паровходные и выходные кромки в доступных местах, поверхность отверстий | |||

УК | Хвостовики | УК хвостовиков проводится при конструктивной возможности | |||

10 Рабочие лопатки последних ступеней | Неза- висимо от пара- метров | ВИК, ПВК или МПД, или ВК, или ТР | Паровходные и выходные кромки, прикорневая зона, хвостовики в доступных местах, кромки отверстий | Каждые 50 тыс.ч, но не реже чем через 300 пусков | - |

УК | Выходные кромки - 100% | При наличии эрозионного износа | |||

11 Бандажи (цельнокованые, ленточные, проволочные) | Неза- висимо от пара- метров | ВИК | В доступных местах - 100% | Каждые 50 тыс.ч, но не реже чем через 300 пусков | В подозрительных местах - дополнительно контролируют МПД, или ВТК, или ТР |

12 Призонные болты | Неза- висимо от пара- метров | ВИК, ПВК, или МПД, или ВК, контроль размеров, ТВ | 100% | Каждые 50 тыс.ч | - |

13 Литые колена и другие фасонные детали | 450°C и выше | ВИК, МПД, или ПВК, или ТР | Радиусные переходы наружных поверхностей - 100% | Каждые 100 тыс.ч, но не реже чем через 300 пусков | При наличии на детали ремонтной заварки - в каждый капитальный ремонт |

14 Шпильки М42 и большего размера для клапанов и разъемов цилиндров турбины | Неза- висимо от пара- метров | ВИК, МПД или ПВК, или ВК, или ТР, УК | Резьбовая поверхность - в доступных местах | Каждые 50 тыс.ч, но не реже чем через 300 пусков | 1 Решение о контроле шпилек М36 и менее принимает главный инженер ТЭС. 2 Контроль методами МПД, или ВТК, или ТР проводят факультативно по решению главного инженера ТЭС |

450°C и выше | ТВ | Торцевая поверхность со стороны гайки - 100% | По достижении паркового ресурса, далее при каждом продлении ресурса | Критерии твердости в соответствии с требованиями к исходному состоянию | |

15 Гайки М42 и большего размера | Неза- висимо от пара- метров | ВИК, ТВ | - | По достижении паркового ресурса, далее при каждом продлении ресурса | Критерии твердости в соответствии с требованиями к исходному состоянию |

* При наличии ремонтных выборок глубиной более 40% толщины стенки и неудовлетворительных свойств металла, выявленных при исследовании вырезок или при вынужденной эксплуатации корпусов с трещинами, периодичность контроля определяет специализированная организация. ** Показатель может быть скорректирован изготовителем турбины. | |||||

8 Порядок и организация проведения контроля металла и продления срока службы турбин после выработки расчетного (паркового) ресурса

8.1 Продление срока службы энергооборудования за пределы расчетного (паркового) ресурса осуществляют на основании:

- анализа режимов эксплуатации и результатов контроля металла оборудования за весь предшествующий срок службы;

- учета ежегодной наработки оборудования, температуры металла и давления пара на входе в турбину;

- оценки физико-химических, структурных, механических и жаропрочных свойств длительно работающего металла;

- поверочного расчета на прочность элементов оборудования;

- расчета остаточного ресурса элементов энергооборудования, работающего в условиях ползучести или циклического нагружения.

Для оценки температурных режимов эксплуатации элементов оборудования, работающих в условиях ползучести, должен быть организован соответствующий контроль. Выбор места установки средств измерений должен быть согласован с лабораторией (группой) металлов и утвержден руководителем ТЭС.

8.2 Исходными данными для определения остаточного ресурса элементов оборудования являются:

- условия эксплуатации за весь предшествующий срок службы (фактическая температура, наработка за все годы эксплуатации, колебания давления и число пусков из различных тепловых состояний);

- геометрические размеры элементов энергооборудования и динамика их изменений за предшествующий срок службы;

- физико-химические, структурные, механические и жаропрочные свойства длительно работающего металла, микроповрежденность на момент продления срока его службы;

- результаты дефектоскопического контроля;

- другие дополнительные данные, характерные для конкретного элемента оборудования.

8.3 К эксплуатации сверх расчетного (паркового) ресурса допускаются элементы турбины, металл которых удовлетворяет критериям оценки состояния, приведенным в разделе 10, при положительных результатах расчета на прочность и определения остаточного ресурса.

8.4 Специализированная организация проводит на основании исследований и данных владельца оборудования анализ состояния длительно работающего металла и составляет экспертное заключение о возможности и условиях дальнейшей эксплуатации оборудования. Для подготовки заключения специализированные организации используют результаты контроля и другие данные, имеющиеся у владельца оборудования, при получении которых были соблюдены требования НД.

8.5 При положительной оценке возможности дальнейшей эксплуатации оборудования специализированная организация разрабатывает и вносит в заключение номенклатуру и объемы контроля оборудования, условия его эксплуатации.

На основании выводов и рекомендаций экспертного заключения специализированной организации владелец составляет решение, содержащее в своей постановляющей части конкретные предложения по условиям и срокам продления эксплуатации оборудования. Пример оформления решения приведен в приложении Б.

8.6 При отрицательном заключении специализированной организации о возможности дальнейшей эксплуатации энергетического оборудования владелец оборудования после проведения ремонтных работ или восстановительной термической обработки представляет его повторно в специализированную организацию, которая дала отрицательное заключение, для рассмотрения и подготовки заключения о возможности и условиях дальнейшей эксплуатации энергетического оборудования.

9 Порядок проведения контроля и исследований металла

9.1 Для оценки состояния основного металла и сварных соединений элементов турбин и их пригодности к дальнейшей эксплуатации проводят контроль и исследование металла вырезок корпусных деталей и проточных частей турбин.

9.2 При проведении контроля металла корпусных деталей турбин следует соблюдать следующие условия:

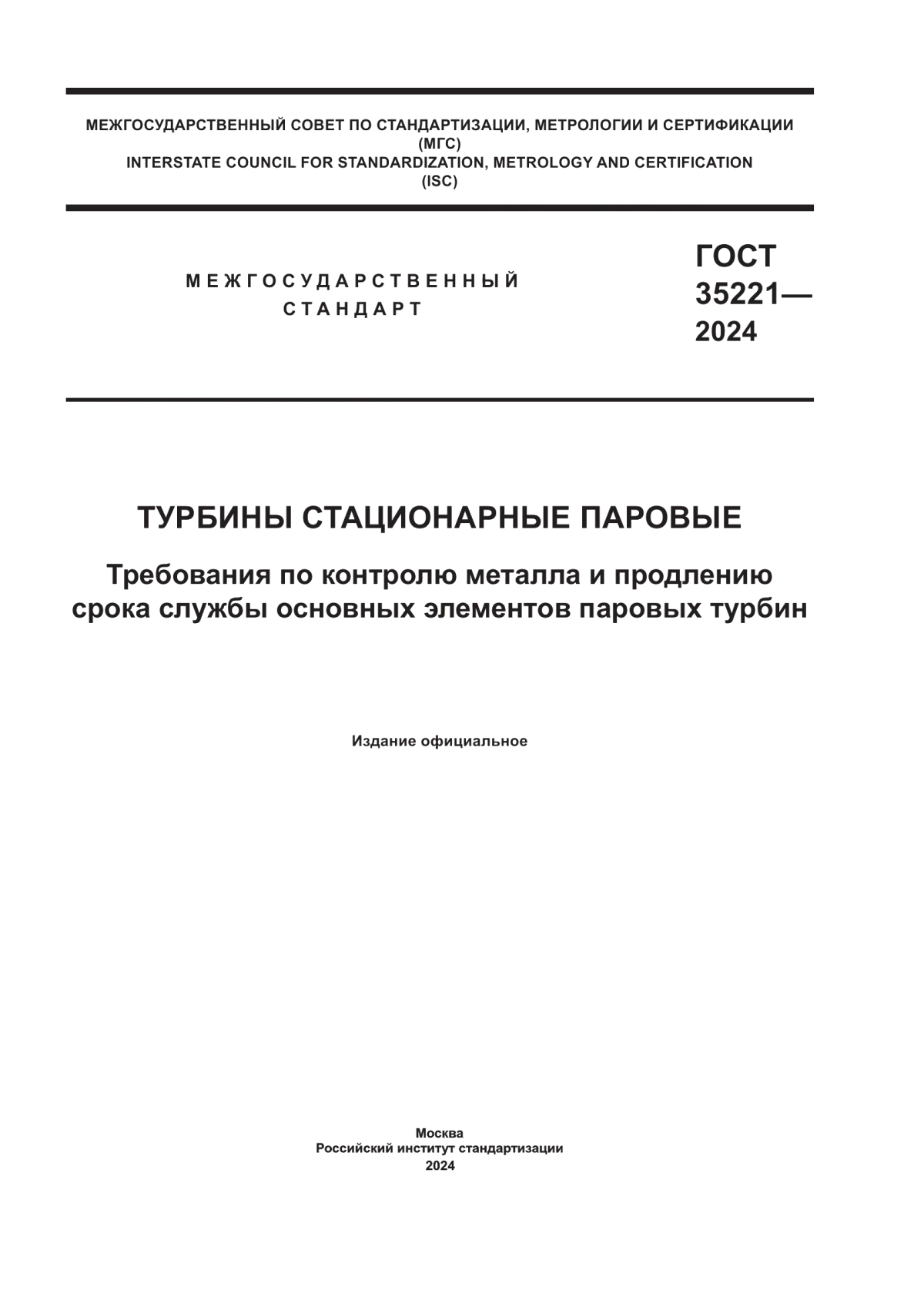

- из заготовки изготавливают образцы с двойными надрезами для определения критического раскрытия при рабочей температуре и горячей твердости в соответствии с рисунками 1 и 2.

|

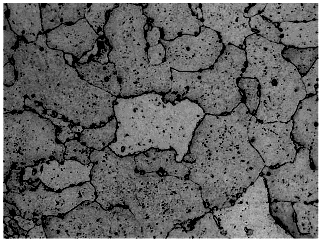

Рисунок 1 - Ударный образец с двумя надрезами

Примечания

1 Два параллельных надреза, расположенные в средней части одной из боковых сторон образца перпендикулярно к его продольной оси, наносят с помощью фрезы толщиной (0,5±0,1) мм; глубина надрезов (5,0±0,5) мм, расстояние между ними (5,0±0,1) мм.

2 Один торец образца должен быть базовым и обработан с чистотой Ra=0,16. Расстояние до надрезов должно отсчитываться от этого торца. Сторона образца с базовым торцом должна быть отмечена керном. Профиль надрезов прямоугольный, при этом радиусы закругления в месте сопряжения дна надреза и его стенок не должны превышать 0,025 мм.

9.3 Качество поверхности образца и допуски на его размеры должны соответствовать требованиям к ударным образцам по ГОСТ 9454.

Испытания на удар при рабочей температуре выполняют в соответствии с ГОСТ 9454. Температура испытания должна быть равна температуре пара на входе в корпус. При испытании на ударный изгиб необходимо образец расположить так, чтобы удар осуществлялся точно посредине образца. На боковой стороне образца строго посредине между надрезами наносят риску. Положение базового торца относительно опор копра должно фиксироваться упором. Ширину надрезов около их дна измеряют на металлографическом микроскопе при увеличении 50-70-кратном увеличении с точностью до 0,01 мм.

За базовую поверхность при измерении ширины каждого из двух надрезов принимают боковую кромку надреза со стороны соответствующего торца: у левого надреза - кромка со стороны левого торца, у правого - со стороны правого. Эту кромку выставляют строго по вертикали измерительного лимба микроскопа.

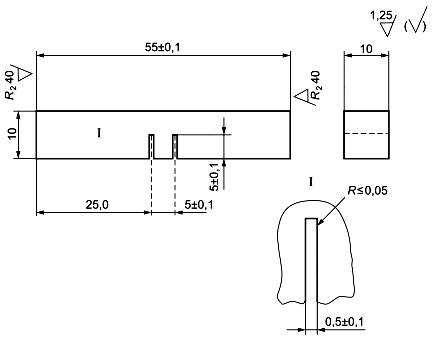

Вторую точку отсчета для определения ширины надреза устанавливают на его дне в месте перехода от горизонтальной части к радиусу закругления, причем разница высот точки окончания дна надреза и его плоской части не должна превышать 0,03 мм (см. рисунок 2).

|

|

а) До испытания | б) После испытания |

Рисунок 2 - Схема измерения критического раскрытия (начало)

где h - значение проекции дна надреза на горизонталь, мм;

Правильность проведенного испытания проверяют путем измерения расстояния между риской и краем излома. Оно не должно превышать 0,3 мм.

Неудовлетворительная локальная пластичность обычно наблюдается при наличии в микроструктуре 50% и более участков с бейнитной ориентацией.

Измерения проводят инструментальным или металлографическим микроскопом с точностью до 0,01 мм.

Величину критического раскрытия определяют по неразрушенному надрезу как разность между шириной дна надреза после испытания и его начальной шириной.

Возможно, что после испытания в дне надреза не будет трещин. Тогда измерение конечной ширины надреза идентично измерению в исходном состоянии. Если по надрезу произошло частичное разрушение образца, при измерении важно не включать в ширину надреза зазоры, образующиеся при распространении трещины. Это связано с тем, что благодаря прямоугольному профилю надрезов надрывы локализуются в углах сопряжения дна и стенок надреза. Для облегчения обнаружения надрывов по дну надреза следует использовать различие в цвете у деформированного дна надреза и у поверхности распространения трещин, измеряя только темные участки, то есть только дно надреза.

При выполнении всех требований точность определения раскрытия составляет не менее 15%.

Измерение ширины дна надреза после испытания включает в себя определение угла поворота дна надреза относительно горизонтали и значения проекции дна надреза на горизонталь.

9.5 Твердость по Бринеллю при рабочей температуре измеряют твердомером. При проведении испытаний применяют нагрузку 7500 H, шарик диаметром 5 мм, выдержка должна составлять 30 с. Измерения проводят на половинках ударных образцов. Наносят не менее трех отпечатков на каждом образце.

9.6 При контроле металла деталей проточной части турбин следует соблюдать требования, описанные в 9.6.1-9.6.5.

9.6.1 Контроль роторов паровых турбин проводится лабораториями или службами металлов организаций-владельцев оборудования, ремонтными и иными организациями, аттестованными в установленном порядке.

9.6.2 При контроле дисков фиксируют наличие общей и язвенной коррозии, коррозионного растрескивания, эрозии, следов задевания и других механических повреждений.

9.6.3 При контроле диафрагм и направляющих лопаток фиксируют наличие задеваний и других механических повреждений ободов и лопаток, трещин, общей и язвенной коррозии, эрозии, остаточной деформации диафрагм.

9.6.4 При контроле рабочих лопаток фиксируют наличие трещин, следов задеваний и других механических повреждений, коррозии, эрозии, остаточной деформации (удлинение, разворот, выход из ряда); проверяют качество крепления лопаток, состояние заклепок. Для лопаток последних ступеней турбин фиксируют наличие противоэрозионных пластин.

9.6.5 При контроле бандажей (покрывных и проволочных) фиксируют наличие трещин, следов задевания, коррозии, механических повреждений.

10 Критерии оценки состояния металла

10.1 Корпусные детали турбин

10.1.1 Значения показателей для марок сталей корпусных деталей турбин в соответствии с температурой испытания приведены в таблице 4.

Таблица 4 - Значения показателей для марок сталей корпусных деталей турбин в соответствии с температурой испытания

Показатели | Температура | Значения показателя для марок | ||

испытания, °C | 15Х1М1ФЛ | 20ХМФЛ | 20ХМЛ | |

Предел текучести, МПа, не менее | 20 | 255 | 245 | 220 |

Доля вязкой составляющей в изломе ударного образца Шарпи (KCV), %, не менее | 150 | 100 | 100 | 100 |

80 | 50 | 50 | 50 | |

Ударная вязкость (KCV), кДж/м , не менее | 150 | 300 | 300 | 300 |

80 | ||||

Критическое раскрытие при ударном нагружении, мм, не менее | Температура пара на входе в турбину | 0,25 | 0,25 | 0,25 |

Горячая твердость, МПа, не менее | Температура пара на входе в турбину | 850 | 950 | 900 |

Твердость, НВ, не менее | 20 | 145 | 140 | 115 |

Количество пор ползучести диаметром более 2 мкм в одном поле зрения при 500-кратном увеличении, не более | 20 | 3 | 5 | 5 |

10.2 Роторы турбин

10.2.1 Химический состав, технологические дефекты (размеры и количество), макроструктура, загрязненность неметаллическими включениями, механические свойства (в исходном состоянии) и результаты технологических испытаний стали должны удовлетворять требованиями технических условий (или иного документа) на поставку.

А также на всей поверхности не допускаются:

- трещины глубиной более 1 мм;

- коррозионные язвы;

- надрывы;

- следы эрозионного износа;

- задеваний и механических повреждений;

- грубые риски и следы электроэрозии на поверхности шеек в местах посадки подшипников;

- грубые риски на призонных поверхностях отверстий под болты на полумуфтах, превышающих нормы организации - изготовителя турбины.

10.2.2 Нормы оценки качества металла в районе осевого канала:

- остаточная деформация, измеренная со стороны осевого канала, не должна превышать 1% диаметра осевого канала для роторов из сталей 25Х1М1ФА (Р2, Р2МА) и 0,8% для роторов из сталей других марок;

- не должно быть коррозионных повреждений глубиной более 2 мм;

- не допускается наличие протяженных трещиноподобных дефектов глубиной более 1 мм.

10.2.3 В объеме поковки не допускаются дефекты, размер, количество которых по сопоставлению с плоским отражателем превосходят значения, указанные в таблице 5.

Таблица 5 - Допустимые значения дефектов в объеме поковки

Диаметр дефекта, мм | Место дефекта | Расстояние между дефектами, не менее, мм | Допустимое количество дефектов, шт. |

До 2 | Не учитываются | ||

От 2 до 4 включ. | В обоих концах ротора | 50 | 30 |

На одной прямой, параллельной оси ротора | 30 | 30 | |

От 4 до 6 включ. | В одном радиальном направлении | 15 | 30 |

В районе бочки | Более 50 | 10 | |

Св. 6 | Не допускаются | ||

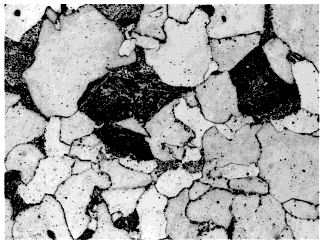

10.2.4 Степень сфероидизации (дифференциации) второй структурной составляющей в металле высокотемпературных ступеней ротора не должна превышать 3-го балла по шкале сфероидизации перлита в углеродистых и низколегированных сталях (при 1000-кратном увеличении микроскопа) (см. приложение В).

10.2.5 Твердость металла роторов из сталей 34ХМА, 25Х1М1ФА (Р2, Р2МА) и других должна быть не ниже 180 НВ, кроме роторов из стали 20Х3МВФ (ЭИ415), для которых твердость должна быть не ниже 200 НВ.

10.2.6 Прогиб вала не должен превышать значения, установленные заводом-изготовителем турбины.

10.2.7 При неудовлетворительных результатах контроля возможность и условия дальнейшей эксплуатации ротора определяют специализированные организации.

10.3 Крепеж

10.3.1 В крепежных деталях разъемных соединений не допускаются следующие дефекты:

- трещины;

- вытягивания резьбы;

- рваные места, выкрашивание ниток резьбы глубиной более 1/3 высоты профиля резьбы или длиной более 5% общей длины резьбы по винтовой линии, а в одном витке - более 25% его длины;

- отклонение от прямолинейности более 0,2 мм на 100 мм длины;

- повреждение граней и углов гаек, препятствующее затяжке крепежного изделия, или уменьшение номинального размера под ключ более чем на 3%;

- вмятины глубиной более 1/3 профиля резьбы.

10.3.2 Обнаруженные заусенцы, вмятины глубиной менее 1/3 высоты профиля резьбы и длиной менее 8% длины резьбы, а в одном витке менее 50% его длины следует устранить прогонкой резьбонарезным инструментом.

Повреждения гладкой части шпилек (болтов) устраняют механической обработкой. Допустимое уменьшение диаметра не должно превышать 3% от номинального. Шероховатость поверхности - не хуже Rz=40.

10.3.3 Химический состав и механические свойства металла крепежа должны удовлетворять требованиям национальных стандартов (в частности, ГОСТ 20700) и технических условий на поставку.

10.3.4 Остаточная деформация не должна превышать нормы, установленные заводом - изготовителем турбины.

10.3.5 Твердость металла должна соответствовать требованиям к исходному состоянию в соответствии с ГОСТ 20700.

10.4 Лопатки

10.4.1 Рабочие и направляющие лопатки должны удовлетворять требованиям ГОСТ 34497.

10.4.2 Коррозионные повреждения рабочих лопаток, работающих в зоне фазового перехода турбин, не должны превышать требований ГОСТ 34497.

10.4.3 Величина эрозионного износа лопаток не должна превышать допускаемую заводом-изготовителем турбины.

10.5 Насадные диски роторов

10.5.1 Химический состав, технологические дефекты (размеры и количество), макроструктура, загрязненность неметаллическими включениями, механические свойства (в исходном состоянии) и результаты технологических испытаний стали должны удовлетворять требованиями технических условий (или иного документа) на поставку.

На наружной поверхности диска должны отсутствовать трещиноподобные дефекты глубиной более 1 мм в следующих местах:

- в районе галтельных переходов,

- в районе разгрузочных отверстий,

- кромок заклепочных отверстий,

- на посадочной поверхности,

- на поверхностях шпоночного паза,

- на гребне обода.

Кроме этого, не допускаются следы эрозионного износа, задеваний, электроэрозии, надрывы.

________________

Приложение А

(обязательное)

Пример оформления заключений контроля металла

А.1 Общие сведения по турбине

Станционный номер | Регистрационный номер | Заводской номер | Дата изготовления, год | Дата пуска, год | Наработка на момент обследования, ч/пуск |

А.2 Форма записи параметров турбины

Турбина | |||||

(тип турбины)

| |||||

Изготовлена в | |||||

(организация-изготовитель)

| |||||

Расчетные параметры пара на входе:

| |||||

В ЦВД | |||||

давление | кгс/см | ||||

температура | °C | ||||

В ЦCД | |||||

давление | кгс/см | ||||

температура | °C | ||||

В ЦНД | |||||

давление | кгс/см | ||||

температура | °C | ||||

А.3 Результаты контроля металла роторов турбин

Тип ротора | Органи- зация- изготовитель, заводской номер | Длина ротора, мм | Наличие прогиба в мм, по годам | Наличие задеваний, механи- ческих повреж- дений | Состояние осевого канала | Последний контроль | ||

Дата, год | Метод | Результат, описание дефектов | ||||||

Начальник лаборатории металлов | ||

Начальник котлотурбинного цеха |

А.4. Результаты контроля литых деталей

Наимено- вание | Номер схемы | Наиме- нование | Организация- изготовитель | Марка стали | Наработка на момент | Контроль поверхности | Наличие выборок дефектов | Контроль качества заварки выборок | При- меча- | |||||

трубо- провода, на котором установ- лена литая деталь | детали | обследо- вания, ч | Дата, год | Метод контроля, резуль- таты | Длина, мм | Ширина, мм | Глу- бина, мм | Метод контроля | Оценка качества | ние | ||||

Начальник лаборатории металлов | ||

Начальник котлотурбинного цеха |

А.5 Результаты контроля металла насадных дисков

Тип ротора | Номер ступени | Наработка, ч | Визуальный осмотр | Результаты дефектоскопического контроля | |||

Наличие задеваний | Коррозия | Метод контроля | Контролируемая зона | Координаты и размеры дефектов | |||

Начальник лаборатории металлов | ||

(ФИО, подпись) | ||

Начальник котлотурбинного цеха | ||

(ФИО, подпись) |

А.6 Результаты контроля металла рабочих лопаток

Тип ротора | Номер ступени | Нара- ботка, ч | Визуальный осмотр | Результаты дефектоскопического контроля | |||||

Наличие корро- зии, балл | Наличие механи- ческих повреж- дений | Наличие эрозии и состоя- ние защитных пластин | Состоя- ние бандажа и прово- локи | Метод контроля | Зона располо- жения трещин | Размеры трещин, мм | |||

Начальник лаборатории металлов | ||

(ФИО, подпись) | ||

Начальник котлотурбинного цеха | ||

(ФИО, подпись) |

А.7 Результаты контроля металла диафрагм

Тип цилиндра | Номер ступени | Нара- ботка, ч | Визуальный осмотр | Результаты дефектоскопического контроля | ||||

Наличие заеданий | Наличие эрозии направ- ляющих лопаток | Состояние фикси- рующих деталей | Метод контроля | Контро- лируемая зона | Размеры дефектов | |||

Начальник лаборатории металлов | ||

(ФИО, подпись) | ||

Начальник котлотурбинного цеха | ||

(ФИО, подпись) |

А.8 Результаты контроля пароперепускных труб турбины

Перепускная труба из ___ в _________ | Номер схемы | Типо- размеры, мм | Радиус гиба, мм | Марка стали | Измерение и контроль сплошности | |||||||||

D | S | Дата | Органи- | Нара- | Толщина | Макси- | Визу- | Дефектоскопия | ||||||

зация, прово- дившая конт- роль. Номер заклю- чения | ботка на момент конт- роля, ч | стенки растя- нутой зоны, мм | маль- ная оваль- ность, % | альный осмотр, описа- ние дефек- тов | Метод | Описание метода | Оценка качества | |||||||

Начальник лаборатории металлов | ||

(ФИО, подпись) | ||

Начальник котлотурбинного цеха | ||

(ФИО, подпись) |

Приложение Б

(рекомендуемое)

Пример оформления решения по установлению возможности и сроков дальнейшей эксплуатации

РЕШЕНИЕ по установлению возможности и сроков дальнейшей эксплуатации | ||||||||||||||||||||||||||||||

(турбины, пароперепускных труб турбины) | ||||||||||||||||||||||||||||||

г. | ||||||||||||||||||||||||||||||

Главный инженер | ||||||||||||||||||||||||||||||

Начальник котлотурбинного цеха | ||||||||||||||||||||||||||||||

Начальник лаборатории металлов | ||||||||||||||||||||||||||||||

Представитель | ||||||||||||||||||||||||||||||

рассмотрели представленную | следующую техническую документацию: | |||||||||||||||||||||||||||||

1 Подробная техническая характеристика оборудования | ||||||||||||||||||||||||||||||

2 Подробное описание уровня технического состояния оборудования на момент обследования | ||||||||||||||||||||||||||||||

Перечисленная техническая документация и объем работ, проведенных при обследовании, соответствует требованиям настоящего стандарта. | ||||||||||||||||||||||||||||||

Анализ результатов обследования, отраженных в представленной технической документации, | ||||||||||||||||||||||||||||||

показывает, что качество металла | удовлетворяет требованиям | |||||||||||||||||||||||||||||

технических условий, инструкций, циркуляров и других директивных документов. | ||||||||||||||||||||||||||||||

На основании вышеизложенного решено: | ||||||||||||||||||||||||||||||

1 Разрешить дальнейшую эксплуатацию турбины | ст. № | с параметрами | ||||||||||||||||||||||||||||

пара на входе: P= | кгс/см , Т = | °C на | часов с суммарной | |||||||||||||||||||||||||||

наработкой | календарных часов ( | эквивалентных часов). | ||||||||||||||||||||||||||||

2 Пароперепускные трубы турбины | считать пригодными к дальнейшей | |||||||||||||||||||||||||||||

эксплуатации на | часов с параметрами пара P= | кгс/см , Т = | °C с | |||||||||||||||||||||||||||

суммарной наработкой | календарных часов ( | эквивалентных часов). | ||||||||||||||||||||||||||||

Приложение В

(обязательное)

Шкала сфероидизации в углеродистых и низколегированных сталях (в 1000-кратном увеличении микроскопа)

Таблица В.1

Стадия структурных изменений | Особенности микроструктуры | Балл изменений микроструктуры |

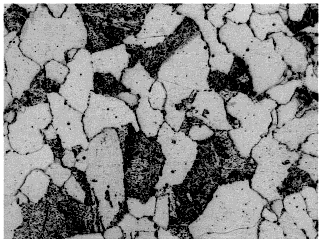

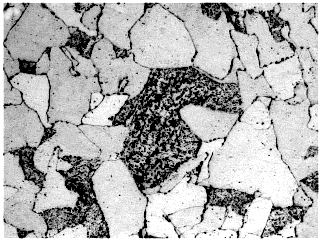

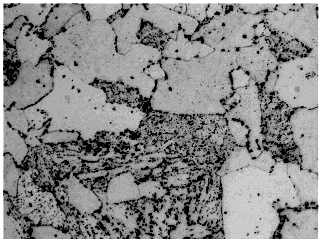

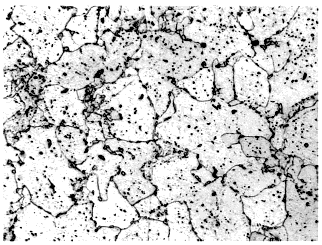

| Феррит и перлит. Перлит имеет пластинчатое строение | 1 |

| Небольшая степень сфероидизации. Цементит имеет форму преимущественно сфероидов и при небольших увеличениях выглядит точечным | 2 |

| Большая, чем для балла 2, дифференцированность перлита и наличие небольшого количества обособленных структурно-свободных сфероидов цементита, расположенных по границам зерен феррита | 3 |

| Значительная степень сфероидизации. Границы зерен перлита размыты, имеется большое количество крупных обособившихся структурно-свободных сфероидов цементита, расположенных по границам зерен феррита | 4 |

| Значительная степень сфероидизации. Отсутствие границ зерен перлита, увеличение размеров сфероидов цементита, расположенных на периферии зерен | 5 |

| Полная сферодизация. Типичное укрепление цементитных сфероидов, расположенных по границам зерен феррита | 6 |

УДК 621.165:621.7.08:006.354 | МКС 27.040 | |

Ключевые слова: паровая турбина, контроль металла, ресурс парковый, ползучесть металлов | ||