ГОСТ ЕN 676-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОРЕЛКИ ГАЗОВЫЕ АВТОМАТИЧЕСКИЕ С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА ДЛЯ ГОРЕНИЯ

Automatic forced draught burners for gaseous fuels

МКС 27.060.20

Дата введения 2022-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по результатам голосования (протокол от 27 июля 2016 г. N 89-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2021 г. N 1567-ст межгосударственный стандарт ГОСТ EN 676-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2022 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 676:2003* "Горелки газовые автоматические с принудительной подачей воздуха для горения" ("Automatic forced draught burners for gaseous fuels", IDT), включая изменение А2:2008.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский стандарт разработан Техническим комитетом по стандартизации CEN/TC 131 "Газовые горелки с вентиляторами" Европейского комитета по стандартизации (CEN).

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует основные требования безопасности Директивы 90/396/ЕС, приведенные в приложении ZВ, Директивы 97/23/ЕС, приведенные в приложении ZC, Директивы 98/37/ЕС, приведенные в приложении ZD, и Директивы 2006/42/ЕС, приведенные в приложении ZE.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских и международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт применяется для блочных автоматических газовых горелок с принудительной подачей воздуха для горения.

EN 437 устанавливает систему классификации приборов по категориям, определенным в зависимости от газов и давлений, для которых они предназначены.

Применение такой системы классификации в отношении горелок затруднительно в части определения точной категории прибора, в который должна устанавливаться горелка. Например, многие горелки предназначены для работы в широком диапазоне топливных газов с постоянной или незначительно изменяемой подачей воздуха.

Технический комитет, ответственный за стандарт, установил, что горелки с принудительной подачей воздуха для горения должны применяться для следующих категорий приборов:

- первой: ![]() для природного газа и

для природного газа и ![]() для сжиженного нефтяного газа;

для сжиженного нефтяного газа;

- второй: ![]() для природного и сжиженного нефтяного газа.

для природного и сжиженного нефтяного газа.

При вводе в эксплуатацию горелок этих категорий измеряемые значения регистрируются.

Следует отметить, что согласно Директиве 90/396/ЕС необходимо привести технические характеристики типа газа и присоединительное давление для соответствующих категорий горелок.

Газовые горелки с принудительной подачей воздуха для горения в соответствии с настоящим стандартом часто используются для промышленного применения. Принципы безопасности такие же, что и для газовых горелок с принудительной подачей воздуха для горения, используемых для бытового применения. Однако промышленные газовые горелки с принудительной подачей воздуха для горения должны работать безопасно совместно с промышленным оборудованием, а связанные с их эксплуатацией риски могут отличаться от таких же для горелок, предназначенных для бытового применения. Промышленные газовые горелки с принудительной подачей воздуха для горения могут характеризоваться способностью выдерживать воздействие вредных факторов производственной среды, таких как влажность, высокая температура, электрические и магнитные явления, вибрация и т.д.

Основные технические требования к монтажу и конструированию газовых горелок для процессов промышленной термообработки приведены в стандартах серии EN 746.

Основные технические требования к горелкам с принудительной подачей воздуха для горения, предназначенным для промышленного применения, будут приведены в настоящем стандарте как примечание с дополнением "Промышленное применение".

Дополнительная информация и ограничения по применению газовых горелок с принудительной подачей воздуха для горения по EN 676, которые используются для промышленного применения, приведены в приложении I.

Настоящий стандарт представляет собой стандарт типа С по EN ISO 12100.

Соответствующие машины и связанные с ними опасности, опасные ситуации и события, рассматриваемые в настоящем стандарте, приведены в области применения.

В случае если положения настоящего стандарта отличаются от положений стандартов типа A или B, то положения настоящего стандарта имеют преимущество над положениями других стандартов для машин, которые сконструированы и изготовлены в соответствии с требованиями настоящего стандарта типа С.

1 Область применения

Настоящий стандарт устанавливает терминологию, общие технические требования к конструкции и эксплуатации автоматических газовых горелок с принудительной подачей воздуха для горения, а также обеспечению устройствами управления и обеспечения безопасности и методы контроля таких горелок.

Настоящий стандарт распространяется на:

- автоматические газовые горелки с принудительной подачей воздуха для горения (далее - горелки) согласно 3.1.2 и компоненты газовой линии, предназначенные для использования в приборах различных типов, работающих на газообразном топливе;

- горелки с полным предварительным смешением и горелки без предварительного смешения.

Настоящий стандарт распространяется на:

- одиночные горелки с одной камерой сгорания;

- однотопливные и комбинированные горелки, когда они работают на газообразном топливе;

- газовую функцию комбинированных горелок, предназначенных для работы одновременно на газообразном и жидком топливе.

Настоящий стандарт рассматривает существенные опасности, опасные ситуации и события относительно горелок, используемых по назначению и в условиях неправильного применения, которые изготовитель может предусмотреть (см. приложение J).

Настоящий стандарт устанавливает соответствующие технические меры, которые должны выполняться изготовителем для гарантирования безопасности при вводе в эксплуатацию, пуске, работе, отключении и техническом обслуживании горелок.

Настоящий стандарт не рассматривает опасности при специальном применении горелок.

Настоящий стандарт распространяется на горелки, техническое задание на разработку которых было утверждено после введения в действие настоящего стандарта.

Настоящий стандарт не распространяется на горелки специального назначения, предназначенные для использования на промышленных предприятиях.

Настоящий стандарт также устанавливает дополнительные требования, предъявляемые к горелкам с компонентами, находящимися под давлением, и горелкам, нагревающим сосуды, работающие под давлением, согласно Директиве 97/23/ЕС.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 88-1:2011, Pressure regulators and associated safety devices for gas appliances - Part 2: Pressure regulators for inlet pressures above 500 mbar up to and including 5 bar (Регуляторы давления и связанные с ними предохранительные устройства для газовых приборов. Часть 1. Регуляторы давления с давлением на входе от 500 мбар до 5 бар включительно)

EN 88-2:2007, Pressure regulators and associated safety devices for gas appliances - Part 2: Pressure regulators for inlet pressures above 500 mbar up to and including 5 bar (Регуляторы давления и связанные с ними предохранительные устройства для газовых приборов. Часть 2. Регуляторы давления с давлением на входе от 500 мбар до 5 бар включительно)

EN 161:2011+А3:2013, Automatic shut-of valves for gas burners and gas appliances (Клапаны автоматические запорные для газовых горелок и газовых приборов)

EN 267:2009+А1:2011, Automatic forced draught burners for liquid fuels (Горелки с принудительной тягой автоматические для жидкого топлива)

EN 298:2012, Automatic control systems for gas burners and gas burning appliances - Part 2: General technical requirements and test methods Automatic gas burner control systems for gas burners and gas burning appliances with or without fans (Системы автоматического управления для газовых горелок и газовых приборов с розжигом или без него)

EN 334:2005+А1:2009, Gas pressure regulators for inlet pressures up to 100 bar (Регуляторы давления газа для давления на входе до 100 бар)

________________

В Российской Федерации действует ГОСТ Р 58423-2019 "Регуляторы давления газа для давления на входе не выше 10 МПа".

EN 953:1997+А1:2009, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и подвижных защитных ограждений)

EN 1088:1995*, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

________________

* Действует только для применения настоящего стандарта.

EN 1092-1:2007+А1:2013, Flanges and their joints - Circular flanges for pipes, valves, fittings and accessories, PN designated - Part 1: Steel flanges (Фланцы и их соединения. Круглые фланцы для труб, клапанов, фитингов и арматуры с обозначением PN. Часть 1. Стальные фланцы)

EN 1092-2:1997, Circular flanges for pipes, valves, fittings and accessories, PN designated - Part 2: Cast iron flanges (Фланцы и их соединения. Круглые фланцы для труб, клапанов, фитингов и арматуры с обозначением PN. Часть 2. Фланцы из литейного чугуна)

EN 1092-3:2003, Flanges and their joints - Circular flanges for pipes, valves, fittings and accessories, PN designated - Part 3: Copper alloy flanges (Фланцы и их соединения. Круглые фланцы для труб, клапанов, фитингов и арматуры с обозначением PN. Часть 3. Фланцы из сплавов меди)

EN 1643:2014, Safety and control devices for gas burners and gas burning appliances - Valve proving systems for automatic shut-of valve (Системы контроля герметичности для автоматического отключения клапанов для газовых горелок и газовых приборов)

EN 1854:2010, Pressure - sensing devices for gas burners and gas burning appliances (Реле давления для газовых горелок и газовых приборов)

EN 10204:2004, Metallic products - Types of inspection documents (Изделия металлические. Типы документов приемочного контроля)

EN 10208-1:2009, Steel pipes for pipelines for combustible fluids - Technical delivery conditions - Part 1: Pipes of requirement class A (Стальные трубы трубопроводов для горючих материалов. Технические условия. Часть 1. Трубы класса A)

EN 10208-2:2009, Steel pipes for pipelines for combustible fluids - Technical delivery conditions - Part 2: Pipes of requirement class B (Стальные трубы трубопроводов для горючих материалов. Технические условия. Часть 2. Трубы класса B)

EN 10216-1:2013, Seamless steel tubes for pressure purposes - Technical delivery conditions - Part 1: Non-alloy steel tubes with specified room temperature properties (Трубы стальные бесшовные для работы под давлением. Технические условия поставки. Часть 1. Трубы из нелегированной стали со специальными свойствами для температуры окружающей среды)

EN 10217-1:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 1: Non-alloy steel tubes with specified room temperature properties (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 1. Трубы из нелегированной стали со специальными свойствами для температуры окружающей среды)

EN 10220:2002, Seamless and welded steel tubes - General tables of dimensions and masses per unit length (Трубы стальные бесшовные и сварные. Общая таблица размеров и масс на единицу длины)

EN 12067-2:2004, Gas/air ratio controls for gas burners and gas burning appliances - Part 2: Electronic types (Устройства регулирования соотношения воздух/газ для газовых горелок и газовых приборов. Часть 2. Устройства электронного типа)

EN 15036-1:2006, Heating boilers - Test regulations for airborne noise emissions from heat generators - Part 1: Airborne noise emissions from heat generator (Котлы отопительные. Правила испытания для измерения распространяющегося по воздуху шума, производимого тепловыми генераторами. Часть 1. Распространяющийся по воздуху шум, производимый тепловыми генераторами)

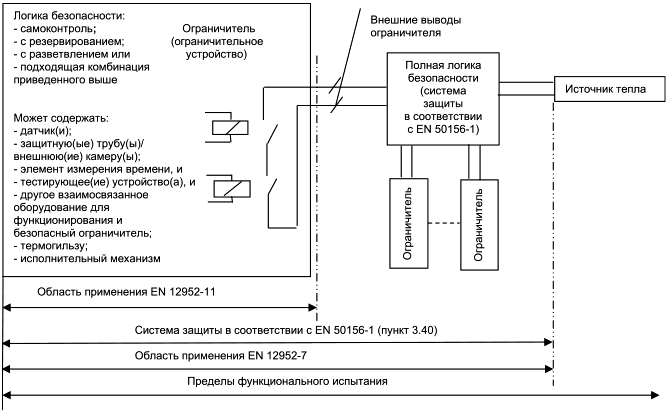

EN 50156-1:2004, Electrical equipment for furnaces and ancillary equipment - Part 1: Requirements for application design and installatio (Оборудование электрическое топочных установок. Часть 1. Требования к проектированию и установка)

EN 60335-2-102:2006, Household and similar electrical appliances - Safety - Part 2-102: Particular requirements for gas, oil and solid-fuel burning appliances having electrical connections (Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-102. Дополнительные требования к газовым, нефтяным горелкам и горелкам на твердом топливе с электрическими соединениями)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) [Степени защиты, обеспечиваемые оболочками (IP-код)]

EN 60730-1:2011, Automatic electrical controls for household and similar use - Part 1: General requirements (Устройства автоматические электрические управляющие бытового и аналогичного назначения. Часть 1. Общие требования)

EN 61310-1:2008, Safety of machinery - Indication, marking and actuation - Part 1: requirements for visual, acoustic and tactile signals (Безопасность машин. Индикация, маркировка и запуск. Часть 1. Требования к визуальным, звуковым и осязаемым сигналам)

EN ISO 228-1:2003, Pipe threads where pressure-tight joints are not made on the threads - Part 1: Dimensions, tolerances and designation (Резьба трубная с герметизацией соединений вне резьбы. Часть 1. Размеры, допуски и обозначения)

EN ISO 3166-1:2014, System of standards on information, librarianship and publishing - Part 1: Codes of names of countries (Коды для представления названий стран и единиц их административно-территориального деления. Часть 1. Коды стран)

EN ISO 4871:2009, Noise of machines. Declaration and verification of noise emission values (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования)

EN ISO 9606-2:2004, Qualification tests of welders - Fusion welding - Part 2: Aluminium and aluminium alloys (Квалификационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы)

________________

В Российской Федерации действует ГОСТ Р 53688-2009 "Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы".

EN ISO 9606-3:1999, Qualification test of welders - Fusion welding - Part 3: Copper and copper alloys (Квалификационные испытания сварщиков. Сварка плавлением. Часть 3. Медь и медные сплавы)

________________

В Российской Федерации действует ГОСТ Р 53687-2009 "Аттестационные испытания сварщиков. Сварка плавлением. Часть 3. Медь и медные сплавы".

EN ISO 9606-4:1999, Approval testing of welders - Fusion welding - Part 4: Nickel and nickel alloys (Квалификационные испытания сварщиков. Сварка плавлением. Часть 4. Никель и сплавы из никеля)

________________

В Российской Федерации действует ГОСТ Р 54006-2010 "Аттестационные испытания сварщиков. Сварка плавлением. Часть 4. Никель и никелевые сплавы".

EN ISO 9606-5:2000, Approval testing of welders - Fusion welding - Part 5: Titanium and titanium alloys, zirconium and zirconium alloys (Квалификационные испытания сварщиков. Сварка плавлением. Часть 5. Титан и титановые сплавы, цирконий и циркониевые сплавы)

EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы)(5))

________________

* Действует только для применения настоящего стандарта.

В Российской Федерации действует ГОСТ Р ИСО 12100-2-2007 "Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы".

EN ISO 12100:2010, Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

EN ISO 15609-1:2004, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 1: Arc welding (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 1. Дуговая сварка)

________________

В Российской Федерации действует ГОСТ Р 15609-1-2009* "Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка".

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 15609-1-2009, здесь и далее по тексту. - .

EN ISO 15609-2:2001, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 2: Gas welding (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 2. Газовая сварка)

________________

В Российской Федерации действует ГОСТ Р 15609-1-2009 "Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка".

EN ISO 15609-3:2004, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 3: Electron beam welding (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 3. Электронно-лучевая сварка)

EN ISO 15609-5:2011, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 5: Resistance welding (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 5. Контактная сварка)

EN ISO 15612:2004, Specification and qualification of welding procedures for metallic materials - Qualification based on standard welding procedure (Технические требования и квалификация технологии сварки металлических материалов. Оценка посредством подтверждения стандартной процедуры сварки)

________________

В Российской Федерации действует ГОСТ Р ИСО 15612-2009 "Технические требования и аттестация процедур сварки металлических материалов. Аттестация путем принятия стандартной процедуры сварки".

EN ISO 15614-7:2007, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay welding (Технические требования и квалификация технологии сварки металлических материалов. Контроль процесса сварки. Часть 7. Наплавка)

EN ISO 15614-11:2002, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding (Технические требования и квалификация технологии сварки металлических материалов. Контроль процесса сварки. Часть 11. Электроннолучевая и лазерная сварки)

ISO 7-1:1994, Pipe threads where pressure-tight joints are made on the threads - Part 1: Dimensions, tolerances and designation (Резьбы трубные, обеспечивающие герметичность соединения. Часть 1. Размеры, допуски и обозначения)

3 Термины и определения

В настоящем стандарте применяют термины по EN ISO 12100, а также следующие термины с соответствующими определениями.

3.1 Общие термины и определения

3.1.1 горелка с принудительной подачей воздуха для горения (forced draught burner): Горелка, в которую воздух для горения подается с помощью вентилятора.

3.1.2 автоматическая горелка с принудительной подачей воздуха для горения (automatic forced draught burner): Горелка, оборудованная автоматическим запальным устройством, устройством контроля пламени и устройством управления горелкой. Воспламенение, контроль пламени и включение/выключение горелки происходят автоматически.

3.1.3 комбинированная горелка (dual-fuel burner): Горелка, в которой раздельно или совместно сжигаются газообразное и жидкое топливо.

3.1.4 горелка с полным предварительным смешением (total pre-mixed burner): Горелка, в которой часть или весь воздух для горения смешиваются с потоком газа перед выходными отверстиями горелки.

3.1.5 горелка без предварительного смешения (nozzle mixed burner): Горелка, в которой часть или весь воздух для горения смешиваются с потоком газа за выходными отверстиями горелки.

3.1.6 стационарная запальная горелка (integrated ignition burner): Горелка минимальной тепловой мощности, предназначенная для розжига основной горелки при начале подачи газа.

3.1.7 расход газа при пуске (start gas rate): Расход газа, воспламененного запальным устройством, при пуске горелки.

3.1.8 промышленное применение (industrial applications): Применение горелок в целях получения, очистки, переработки или изготовления материалов, животных и иных продуктов или продуктов потребления и производства.

3.1.9 камера сгорания (combustion chamber): Часть горелки, в которой происходит процесс горения.

3.2 Специальные термины и определения

3.2.1 Горючие газы

3.2.1.1 стандартные условия (reference conditions): Температура окружающей среды - 15°С, давление - 1013,25 мбар, если не указано иное.

3.2.1.2 теплота сгорания (calorific value): Количество теплоты, образуемое при полном сгорании единицы объема или массы газа при постоянном давлении, равном 1013,25 мбар, и стандартных условиях компонентов горючей смеси и продуктов сгорания.

Различают:

- высшую теплоту сгорания: при сгорании происходит конденсация образующейся воды.

Условное обозначение - ![]() ;

;

- низшую теплоту сгорания: образующаяся при сгорании вода находится в парообразном состоянии.

Условное обозначение - ![]() .

.

Единицы измерения:

- мегаджоуль на кубический метр сухого газа при стандартных условиях (МДж/м); или

- мегаджоуль на килограмм сухого газа (МДж/кг).

3.2.1.3 относительная плотность (relative density): Отношение масс равных объемов сухого газа и сухого воздуха при одинаковых условиях температуры и давления.

Условное обозначение - ![]() .

.

3.2.1.4 число Воббе (Wobbe index): Отношение теплоты сгорания единицы объема газа к квадратному корню его относительной плотности при тех же стандартных условиях. Различают высшее или низшее число Воббе в зависимости от того, рассчитывается ли оно на основе высшей или низшей теплоты сгорания.

Условное обозначение:

- высшее число Воббе - ![]() ;

;

- низшее число Воббе - ![]() .

.

Числа Воббе выражаются в:

- мегаджоулях на кубический метр (МДж/м) сухого газа при стандартных условиях; или

- мегаджоулях на килограмм (МДж/кг) сухого газа.

3.2.1.5 давление газа (gas pressure): Статическое давление движущегося газа по отношению к атмосферному давлению, измеренное под прямым углом к направлению движения потока газа. Оно выражается в миллибарах или барах.

3.2.1.6 эталонные газы (reference gases): Испытательные газы, при подаче которых под соответствующим номинальным давлением горелки работают при номинальных условиях.

3.2.1.7 предельные газы (limit gases): Испытательные газы, соответствующие предельным значениям параметров газов, на применение которых рассчитаны горелки.

Примечание - Характеристики эталонных и предельных газов приведены в таблице С.1.

3.2.1.8 номинальное давление (normal pressure): Давление, при котором горелки работают в номинальном режиме при подаче в них соответствующего эталонного газа.

3.2.1.9 предельные давления (limit pressures): Давления, соответствующие предельным отклонениям условий газоснабжения горелок.

Примечание - Испытательные давления приведены в таблице 5.

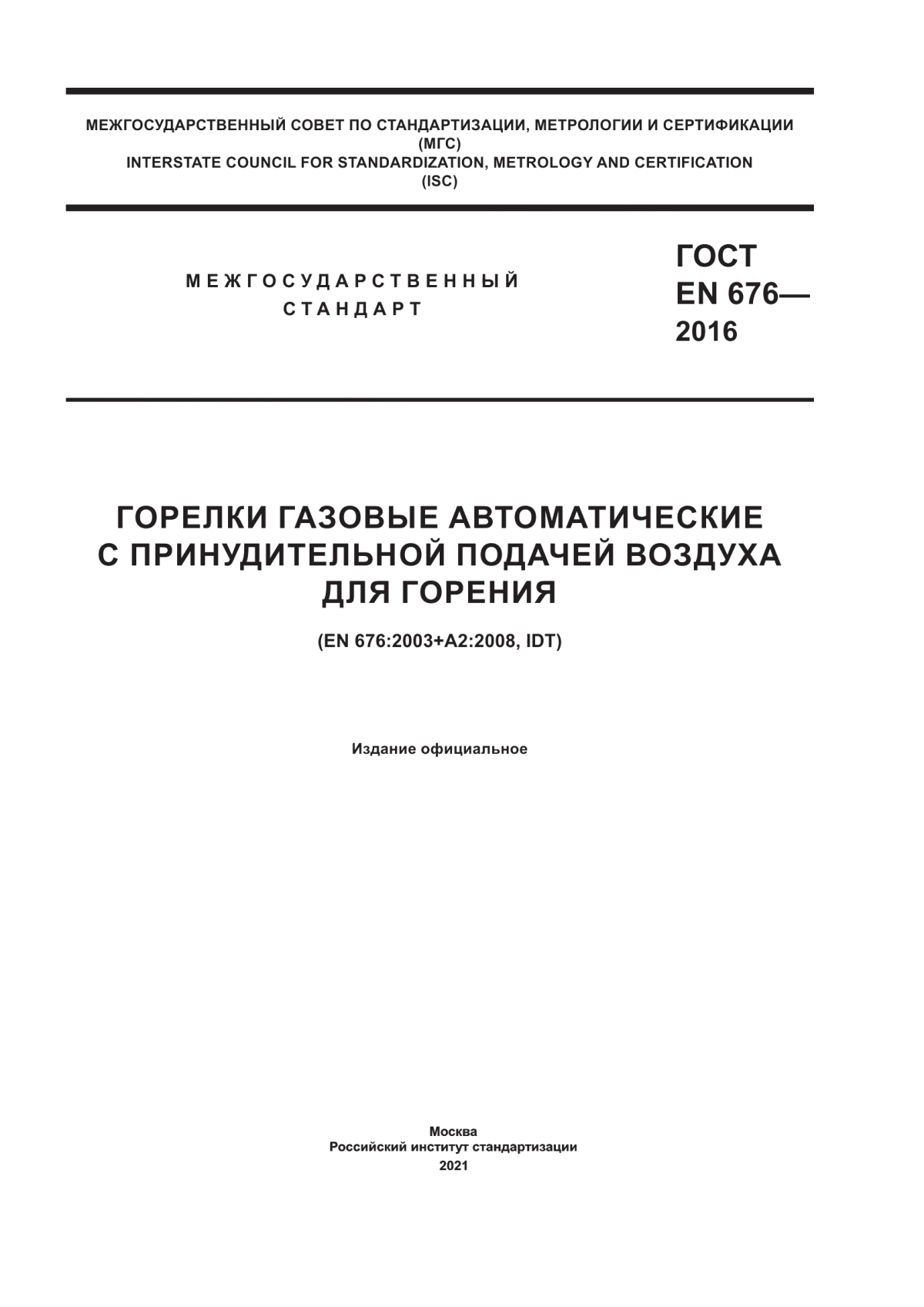

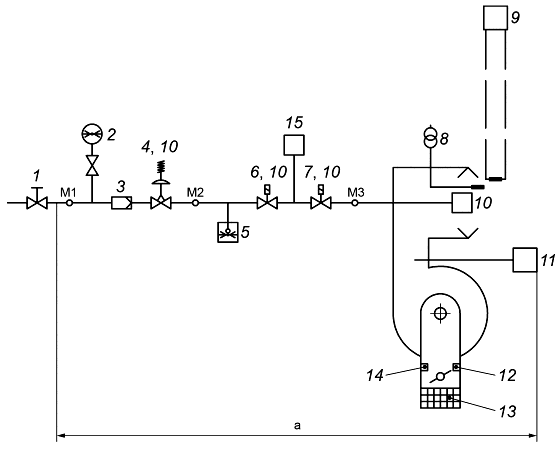

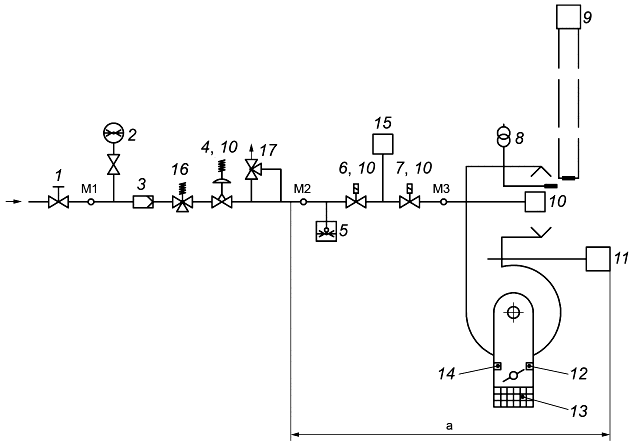

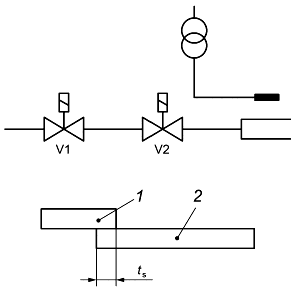

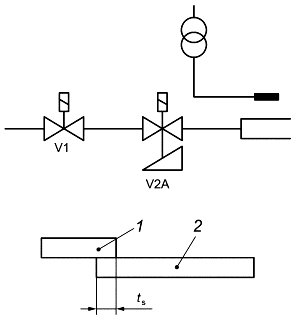

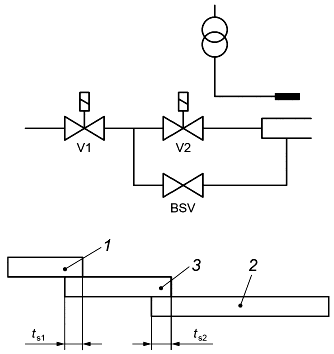

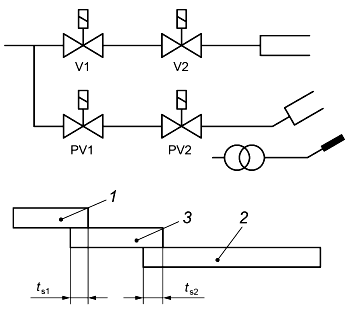

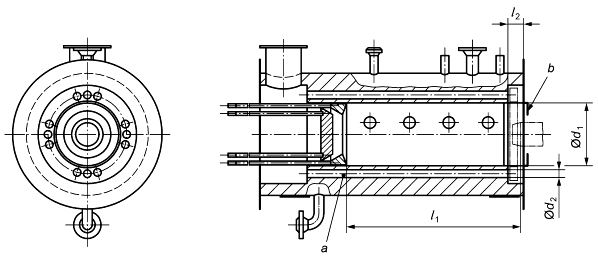

3.2.1.10 давление подачи (supply pressure): Давление, измеренное в точке измерения М1 согласно рисунку 1, в которой достигнуты номинальные условия.

3.2.1.11 давление регулировки (adjustment pressure): Давление, измеренное в точке измерения М2 согласно рисунку 1, в которой достигнуты номинальные условия.

3.2.1.12 давление в головке горелки (burner heat pressure): Давление, измеренное в точке измерения М3 согласно рисунку 1, в которой достигнуты номинальные условия.

3.2.1.13 давление в камере сгорания (pressure in the combustion chamber): Давление или разрежение относительно атмосферного давления, превалирующее в камере сгорания.

3.2.2 Работа горелки

3.2.2.1 Расход газа

3.2.2.1.1 объемный расход газа (volumetric flow rate): Объем газа, потребляемый горелкой в единицу времени при непрерывной работе.

Единицы измерения: кубический метр в час (м/ч), литр в минуту (л/мин), кубический дециметр в час (дм

/ч) или кубический дециметр в секунду (дм

/с).

Условное обозначение - ![]() .

.

3.2.2.1.2 номинальный объемный расход газа (nominal volumetric flow rate): Объемный расход, установленный изготовителем, выраженный в кубических метрах в час (м/ч).

3.2.2.1.3 максимальный расход газа (maximum flow rate): Наибольший расход, установленный изготовителем, выраженный в кубических метрах в час (м/ч) при стандартных условиях.

3.2.2.1.4 минимальный расход газа (minimum flow rate): Наименьший расход, установленный изготовителем, выраженный в кубических метрах в час (м/ч) при стандартных условиях.

3.2.2.1.5 массовый расход газа (mass flow rate): Масса газа, потребляемого горелкой в единицу времени при непрерывной работе.

Условное обозначение - ![]() .

.

Единицы измерения: килограмм в час (кг/ч) или грамм в час (г/ч).

3.2.2.1.6 номинальный массовый расход (nominal mass flow rate): Массовый расход, установленный изготовителем.

3.2.2.1.7 тепловая мощность (heat input): Количество теплоты в единицу времени, соответствующее объемному или массовому расходу газа, исходя из его низшей или высшей теплоты сгорания.

Условное обозначение - ![]() .

.

Единица измерения: киловатт (кВт).

Горелки с фиксированной тепловой мощностью или одноступенчатые горелки имеют одну тепловую мощность.

3.2.2.1.8 максимальная тепловая мощность (maximum heat input): Набольшее значение тепловой мощности, установленное изготовителем.

Условное обозначение - ![]() .

.

3.2.2.1.9 минимальная тепловая мощность (minimum heat input): Наименьшее значение тепловой мощности, установленное изготовителем.

Условное обозначение - ![]() .

.

3.2.2.2 Условия работы

3.2.2.2.1 горелки постоянного режима работы (burners for permanent operation): Горелки, которые предназначены для непрерывной работы более 24 ч.

3.2.2.2.2 горелки непостоянного режима работы (burners for intermittent operation): Горелки, которые предназначены для непрерывной работы менее 24 ч.

3.2.3 Составные части газовой линии

3.2.3.1 газовая линия (gas line): Часть горелки, которая состоит из клапанов, устройств управления и обеспечения безопасности, в которой газ проходит между входным соединением и головкой горелки.

3.2.3.2 устройство задания диапазона (range-rating device): Составная часть горелки, предназначенная для установки значения тепловой мощности на входе в пределах диапазона значений тепловой мощности, установленных изготовителем, с целью соответствия требованиям по количеству тепла установки.

3.2.3.3 автоматический запорный клапан (automatic shut-off valve): Клапан, который открывается, находясь под напряжением, а при отключении напряжения автоматически закрывается.

3.2.3.4 фильтр/сетчатый фильтр (filter/strainer): Устройство, позволяющее улавливать частицы примесей, которые могут привести к выходу из строя системы.

3.2.3.5 компоненты, находящиеся под давлением (pressurized parts): Составные части системы трубопроводов и устройства, имеющие корпуса, находящиеся под давлением более 0,5 бар, номинальный диаметр которых не менее DN 100.

Примечание - См. Директиву 97/23/ЕС.

3.2.3.6 средства дренирования и продувки (means for draining and venting): Устройства для безопасного дренирования и продувки подающих топливопроводов, находящихся под давлением.

3.2.4 Устройства регулировки, управления и обеспечения безопасности

3.2.4.1 регулятор давления (pressure governor): Устройство, которое поддерживает давление на выходе на постоянном значении в пределах заданного диапазона вне зависимости от колебаний давления на входе внутри заданного диапазона и расхода газа.

3.2.4.2 настраиваемый регулятор давления (adjustable pressure governor): Регулятор давления, оснащенный средствами регулирования давления на выходе путем изменения нагрузки на мембрану.

3.2.4.3 устройства обеспечения безопасности при изменении давления газа (gas pressure protection devices): Устройство, которое сравнивает действительное значение давления с установленным значением и подает сигнал, в случае если действительное значение превышает или ниже установленного значения, и инициирует защитное отключение.

3.2.4.4 устройство контроля пламени (flame detector device): Устройство обнаружения и оповещения о возникновении пламени.

Оно может состоять из датчика пламени, усилителя и реле для передачи сигнала. Указанные части (с возможным исключением датчика пламени) могут размещаться в едином блоке, предназначенном для использования совместно с программным блоком.

3.2.4.5 система автоматического управления горелкой (automatic burner control system): Система, включающая в себя программный блок и все элементы устройства контроля пламени. Система автоматического управления горелкой может состоять из одного или нескольких блоков.

3.2.4.6 программный блок (programming unit): Устройство, реагирующее на сигналы, подаваемые устройствами управления и обеспечения безопасности, подающее команды управления, управляющее программой пуска, контролирующее работу горелки и обеспечивающее управляемое отключение, защитное отключение или блокировку (при необходимости). Работа программного блока обусловлена заранее заданной последовательностью действий и выполняется совместно с устройством контроля пламени.

3.2.4.7 проверка на безопасность перед пуском (safe start check): Процедура, включающая защитную цепь или цепи с целью установления наличия неисправности в системе безопасности или условий имитации пламени перед пуском.

3.2.4.8 управляемое отключение (controlled shut-down): Процесс, при котором устройство управления прекращает подачу газа к горелке перед любыми другими действиями, например, как результат действия функции управления.

3.2.4.9 защитное отключение (safety shut-down): Процесс, заключающийся в незамедлительном отключении горелки в ответ на сигнал, полученный от устройства управления или датчика при обнаружении неисправности в системе автоматического управления горелкой, при этом прекращается подача электроэнергии к запорному клапану и запальному устройству.

Примечание - Защитное отключение может также иметь место в результате прерывания/снижения электроснабжения.

3.2.4.10 энергонезависимая блокировка (non-volatile lock-out): Отключение, после которого повторный пуск возможен только при снятии блокировки вручную.

3.2.4.11 энергозависимая блокировка (volatile lock-out): Отключение, после которого повторный пуск возможен также путем восстановления электропитания после его отключения.

3.2.4.12 сигнал пуска (start signal): Сигнал, например, от термостата, при котором горелка выходит из исходного состояния и инициируется заранее заданная программа программного блока.

3.2.4.13 повторение цикла (recycling): Процесс, при котором после затухания пламени прекращается подача газа и автоматически повторяется полная последовательность пуска.

3.2.4.14 система контроля клапанов (valve proving system): Система, предназначенная для проверки эффективности закрытия пусковых газовых клапанов и основных запорных газовых клапанов, которая обладает способностью обнаружения малых утечек газа.

3.2.4.15 запальное устройство (ignition device): Любое устройство (пламя, электрическое запальное устройство или иное устройство), используемое для розжига газа запальной или основной горелки.

3.2.4.16 рабочее состояние систем горелки (running position of the burner system): Состояние систем, при котором горелка нормально функционирует под контролем программного блока и устройства контроля пламени.

3.2.4.17 продувка (purge): Принудительное нагнетание воздуха в камеру сгорания и газоходы для удаления оставшейся газовоздушной смеси и/или продуктов сгорания.

3.2.4.17.1 предварительная продувка (pre-purge): Продувка, осуществляемая в период между сигналом пуска и включением запального устройства.

3.2.4.17.2 последующая продувка (post-purge): Продувка, осуществляемая после отключения горелки.

3.2.4.18 устройства контроля (monitoring devices): Устройства, используемые для контроля и управления в горелках отопительного оборудования, находящегося под давлением.

Примечание - Для целей настоящего стандарта устройства контроля служат для безопасного использования и работы горелки. Они не являются устройствами безопасности в соответствии с Директивой 97/23/ЕС.

3.2.5 Периоды времени

3.2.5.1 время предварительной продувки (pre-purge time): Период времени, в течение которого происходит продувка при установленном расходе воздуха перед включением запального устройства.

3.2.5.2 время последующей продувки (post-purge time): Период времени между любым отключением и моментом отключения вентилятора.

3.2.5.3 время розжига (ignition time): Период между открытием газовых клапанов и первой индикацией пламени датчиком пламени.

3.2.5.4 время первого защитного отключения (first safety time): Интервал времени от момента появления сигнала об отсутствии пламени от устройства контроля пламени до момента прекращения подачи газа через клапан запальной горелки, клапан пуска газа или основной газовый клапан, в зависимости от того, что применяется.

Примечание - Если время второго защитного отключения отсутствует, то время первого защитного отключения называется временем защитного отключения.

3.2.5.5 время второго защитного отключения (second safety time): Если время первого защитного отключения применяется только для запального или пускового газа, то время второго защитного отключения - это интервал времени от момента появления сигнала об отсутствии пламени от устройства контроля пламени до момента прекращения подачи газа к основному газовому клапану.

3.2.5.6 безопасное время затухания (extinction safety time): Период времени между командой прекращения подачи газа в горелку и затуханием контролируемого пламени.

3.2.5.7 общее время закрытия (total closing time): Период времени между началом подачи сигнала на погашение пламени и окончанием закрытия запорных клапанов.

3.2.6 Сгорание

3.2.6.1 стабильность пламени (flame stability): Способность пламени удерживаться у выходного отверстия горелки или в зоне удержания пламени в соответствии с конструкцией.

3.2.6.2 отрыв пламени (flame lift): Полный или частичный отрыв основания пламени от выходного отверстия или зоны удержания пламени, обеспечиваемой конструкцией.

3.2.6.3 проскок пламени (light back): Явление, характеризующееся перемещением пламени внутрь горелки.

4 Требования к конструкции и эксплуатации. Требования безопасности и/или меры защиты

4.1 Перенастройка на различные газы

Меры безопасности, которые должны быть приняты при переходе с газа одной группы или семейства на газ другой группы или семейства и/или для настройки на различные присоединительные давления газа, должны быть приведены изготовителем в руководстве по эксплуатации.

4.2 Требования к конструкции

4.2.1 Конструкция

4.2.1.1 Сгорание

Конструкция и изготовление горелки должны быть такими, чтобы в пределах заданного диапазона тепловых мощностей и заданного диапазона давлений на входе используемый газ сгорал полностью и безопасно.

Примечание - Длина головки горелки может быть увеличена, если характеристика горелки не оказывает влияния на безопасность ее работы. Форма и размеры смесительного устройства в камере сгорания должны оставаться неизменными.

4.2.1.2 Механическая безопасность, устойчивость и устройства управления

Подвижные части должны быть защищены, если предусмотренное ограждение не обеспечивает достаточной защиты. См. также 4.3.1.

Конструкция горелки должна обеспечивать ее устойчивость, отсутствие деформаций или повреждений, которые могут привести к снижению безопасности.

Рукоятки и аналогичные устройства, которые предназначены для приведения в действие монтажником или пользователем, должны быть соответствующим образом идентифицированы.

Конструктивные части, доступные при эксплуатации и техническом обслуживании, не должны иметь острые кромки и углы, которые могут вызвать повреждения или травму персонала.

Конструкция горелки должна быть такой, чтобы ею можно было безопасно управлять. Горелка должна быть сконструирована и упакована так, чтобы она могла храниться безопасно, без повреждений.

Если масса, размер или форма горелки или ее составных частей не позволяют перемещать их вручную, то должны быть предусмотрены соответствующие средства для их подъема.

4.2.2 Доступность для технического обслуживания и эксплуатации

Горелки, которые могут смещаться или поворачиваться на шарнирах без применения инструмента, должны быть заблокированы (например, с помощью концевых выключателей) таким образом, чтобы они не могли работать в смещенном или повернутом положении.

Блокирующее устройство должно приводиться в действие принудительно в соответствии с EN 1088:1995 (терминологическая статья 3.7), а связанный с ним элемент безопасности системы управления должен быть не менее чем категории 1 в соответствии с EN ISO 13849-1.

4.2.3 Герметичность

Отверстия под винты, шпильки и другие детали крепления, предназначенные для сборки, не должны проникать в газовый тракт. Толщина стенки между отверстиями и газовым трактом должна быть не менее 1 мм. Это требование не должно применяться к отверстиям для измерения или для компонентов в пределах головки горелки.

Герметичность деталей и сборочных единиц, составляющих газовый тракт, которые могут быть сняты при техническом обслуживании на месте эксплуатации, должна быть обеспечена путем применения механических соединений, таких как "металл - металл", сальников или уплотнительных колец, но исключая использование всех уплотнительных материалов, таких как лента, паста или жидкости. Все уплотнительные материалы должны сохранять эффективность при нормальных условиях эксплуатации горелки.

4.2.4 Материалы

Качество и толщину применяемых при конструировании горелки материалов выбирают таким образом, чтобы конструктивные и эксплуатационные характеристики системы не ухудшались в процессе эксплуатации. В частности, все компоненты горелки должны выдерживать механические, химические и термические воздействия, которым могут подвергаться при работе. При нормальных условиях эксплуатации, технического обслуживания и регулировки они не должны изменять характеристики, которые могут влиять на их нормальное функционирование.

Если кожух содержит любые металлические детали, изготовленные из некоррозионно-стойкого материала, то они должны иметь защитное антикоррозионное покрытие.

Использование асбеста и асбестосодержащих материалов не допускается.

Для газопроводящих деталей, температура которых может быть более 100°С, не должна применяться медь, а также припой с температурой плавления после применения менее 450°С.

Материал трубопровода должен соответствовать EN 10208-1, EN 10208-2, EN 10216-1, EN 10217-1 или EN 10220.

4.2.5 Установка

Горелка должна быть сконструирована таким образом, чтобы ее можно было эффективно установить на тепловом агрегате.

Детали горелки должны быть расположены и закреплены таким способом, чтобы их правильное рабочее положение, и прежде всего правильное положение отверстий горелки, не могли изменяться при эксплуатации. Правильное рабочее положение должно обеспечиваться при демонтаже и повторной установке вспомогательного оборудования.

Детали горелки, которые устанавливаются и регулируются при изготовлении и которые не должны регулироваться пользователем или монтажником, должны быть опломбированы.

Компоненты, требующие периодического технического обслуживания, должны быть установлены или сконструированы так, чтобы их можно было легко демонтировать. Кроме того, они должны иметь такую конструкцию или, если это невозможно, маркировку, а также инструкции изготовителя, чтобы их неправильная замена была исключена.

4.2.6 Соединения

Герметичные входные соединения, герметичные резьбовые соединения горелки, которые не ослабляются при техническом обслуживании, и соединения деталей, которые не часто демонтируются и повторно устанавливаются, должны быть сконструированы в соответствии с ISO 7-1.

Соединения, которые ослабляются при техническом обслуживании, должны быть сконструированы в соответствии с EN ISO 228-1. Фланцевые соединения должны соответствовать EN 1092-1, EN 1092-2 и EN 1092-3.

Примечание - Необходимо обратить внимание на приложение D, в котором приведены способы соединения, допускаемые или запрещенные в определенных странах.

4.3 Оборудование

4.3.1 Двигатели и вентиляторы

Двигатели и вентиляторы должны быть защищены ограждениями, щитками или сетками соответствующего размера, прочности и износостойкости так, чтобы было исключено случайное касание. Степень защиты должна быть не менее IP 20 по EN 60529. Снятие таких ограждений, щитков или сеток должно быть возможно только с использованием стандартного инструмента.

Ременные передачи, если применяются, должны быть сконструированы или расположены так, чтобы обеспечить защиту оператора.

Должны быть обеспечены средства натяжения ремня. Доступ к таким средствам должен быть возможен только с использованием стандартного инструмента.

Двигатели и вентиляторы должны быть установлены таким образом, чтобы минимизировать шум и вибрацию.

4.3.2 Электробезопасность

В части электробезопасности:

a) горелки;

b) интерфейсы (например, соединения между устройствами управления) должны соответствовать требованиям EN 60335-2-102.

Устройства управления в части электробезопасности должны соответствовать требованиям EN 60335-2-102, EN 60730-1, EN 60730-2 или требованиям стандартов, перечисленных в EN 60335-2-102:2006 (приложение ZBB).

Должна быть предусмотрена документация по электрическим соединениям отдельных компонентов в виде монтажной электрической схемы и схемы электрических подключений.

Примечание - Для горелок, нагревающих сосуды, работающие под давлением, см. приложение K.

4.3.3 Регулируемая воздушная заслонка

Каждая горелка должна быть соединена с регулируемой воздушной заслонкой или аналогичным устройством для управления потоком воздуха. Это устройство должно регулироваться только при помощи инструмента. Регулируемые положения воздушной заслонки должны быть видимыми (возможно, после удаления крышки).

Если в горелке предусмотрены ручные средства регулирования потока воздуха для горения, они должны быть сконструированы так, чтобы после регулирования в соответствии с инструкциями изготовителя была возможность эти средства установить и опломбировать.

4.3.4 Компоненты газовой линии

4.3.4.1 Общие требования

Все компоненты газовой линии должны быть сконструированы для индивидуального давления на входе горелки или защищены от любого чрезмерного повышения давления посредством соответствующих устройств безопасности.

Для трубопровода с давлением более 0,5 бар и номинальным диаметром DN более 100 применяется приложение K.

4.3.4.2 Управляемый вручную запорный клапан

Быстродействующий управляемый вручную запорный клапан должен быть установлен перед всеми органами управления для отключения горелки. Если этот клапан не установлен изготовителем, то соответствующая информация должна быть приведена в инструкции по монтажу (см. 6.4).

Дополнительно горелки должны быть оснащены всеми управляемыми вручную запорными клапанами, необходимыми для ввода в эксплуатацию и нормальной работы горелки.

Ручной газовый клапан должен быть легкодоступным и быстро функционирующим (например, поворот клапана на 90°). Ручной газовый клапан должен быть работоспособен при давлении, равном 1,5 максимального давления подачи.

Ручной газовый клапан должен быть сконструирован так, чтобы предотвратить непреднамеренное приведение в действие, но при необходимости должен легко срабатывать. Ручной газовый клапан должен быть сконструирован так, чтобы положения "Открыто" и "Закрыто" при его работе были легко различимы.

Ручные газовые клапаны, используемые исключительно в положениях "Открыто" и "Закрыто" должны быть обеспечены механическими ограничителями в положениях "Открыто" и "Закрыто".

4.3.4.3 Фильтр/сетчатый фильтр

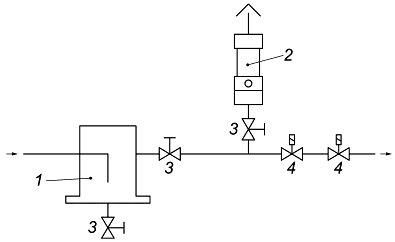

Фильтр/сетчатый фильтр должен быть установлен на входе системы предохранительных запорных клапанов для предотвращения попадания инородных элементов.

Максимальный размер ячейки фильтра должен быть не более 1,5 мм, а ячейка не должна позволять прохождению калибра диаметром 1 мм.

4.3.4.4 Регулятор давления газа

Подача основного и пускового газа должна контролироваться регулятором давления газа для обеспечения постоянным давления у головки основной горелки или запальной горелки тепловой мощностью более 2 кВт. Тепловая мощность не должна отличаться более чем на ±5% от установленного значения, если давление подачи изменяется в пределах значений, приведенных в таблице 5. Основная и запальная горелки также могут регулироваться отдельно.

Регулятор давления газа должен соответствовать EN 88-1 или EN 334, в зависимости от того, какой из них применим. Если давление подачи не попадает в область применения указанных стандартов, то регулятор давления газа должен быть применим для этой цели.

Регулятор давления должен быть доступным для регулировки или перенастройки для работы с другим газом, при этом должны быть приняты меры предосторожности, для того чтобы сделать неразрешенное регулирование затруднительным.

Если на выходе регулятора давления газа и/или газового клапана следующей секции газовой линии горелки установленное оборудование не предназначено для работы при максимальном давлении подачи в неисправном состоянии, то:

- для снятия высокого давления газа автоматический запорный клапан должен устанавливаться до регулятора давления газа, отключающего подачу газа до чрезмерного повышения давления; и

- предохранительный клапан должен устанавливаться после регулятора давления. Предохранительный клапан должен выпускать газ в безопасную зону.

Автоматический запорный клапан и предохранительный клапан могут размещаться в одном блоке с регулятором давления газа.

Автоматический запорный клапан должен закрываться до чрезмерного повышения рабочего давления в компонентах подающей газовой линии.

Примечание - При повышении давления предохранительный клапан может закрываться раньше, чем запорный клапан. Следует избегать преобладающей работы предохранительного клапана для предотвращения выброса несгоревших газов в атмосферу.

4.3.4.5 Устройство обеспечения безопасности при повышении давления газа

Устройство обеспечения безопасности при повышении давления газа должно быть установлено, если не применяется регулятор давления газа в соответствии с EN 88-1 или EN 88-2, кроме случаев, когда:

a) падение давления газа после регулятора(ов) давления газа менее 30% от минимального регулируемого давления при нормальной работе; и

b) любая неисправность регулятора давления газа не приводит к опасному превышению давления пускового газа.

Если устройство обеспечения безопасности при повышении давления газа установлено, то оно должно вызывать энергонезависимую блокировку если:

1) тепловая мощность горелки превышает в 1,15 раза номинальную мощность; или

2) давление в головке горелки превышает в 1,3 раза давление в головке горелки при номинальном давлении на входе.

Устройство обеспечения безопасности при повышении давления газа должно соответствовать EN 1854.

4.3.4.6 Устройство обеспечения безопасности при понижении давления газа

Горелка должна быть оборудована устройством обеспечения безопасности при понижении давления газа для управляемого безопасного отключения, когда давление подачи понижается ниже установленного значения.

Устройство обеспечения безопасности при понижении давления газа может не устанавливаться, если выполняются следующие условия.

Если давление подачи снижается до 25% номинального значения, то горелка должна:

a) продолжать безопасно работать, а содержание СО не должно превышать 1% по объему в сухих неразбавленных продуктах сгорания; или

b) произвести энергонезависимую блокировку.

Устройство обеспечения безопасности при понижении давления газа должно соответствовать EN 1854.

4.3.4.7 Устройства регулировки

Должна быть обеспечена правильная работа устройств регулировки для обеспечения расхода газа на топливных газах, заявленных изготовителем, и сверх соответствующего диапазона давлений газа. Устройством регулировки может являться регулятор давления газа. Для регулировки необходимо использовать инструмент.

4.3.4.8 Автоматические запорные клапаны

Все горелки должны быть оснащены двумя автоматическими запорными клапанами по EN 161, установленными последовательно в соответствии с таблицей 1.

Если основное пламя образовывается посредством пламени пускового газа, то подача пускового газа должна контролироваться:

a) после автоматического запорного клапана основного газа, включающего предельное положение пускового газа; или

b) автоматическими запорными клапанами в соответствии с таблицей 1.

Таблица 1 - Требования к автоматическим запорным клапанам

Тепловая мощность, | С предварительной продувкой | Без предварительной продувки | ||||

кВт | Основной газ | Пусковой газ | Основной газ | Пусковой газ | ||

| >10% |

| >10% | |||

| 2 | В | 2 | 2 | А | 2 |

>70 | 2 | 2 | ||||

| 2 | 2 | 2 | 2 | ||

>1200 | 2 | 2 | 2 | 2 | 2 | 2 |

| ||||||

4.3.4.9 Запальное устройство

Запальное устройство должно обеспечивать безопасный розжиг запальной и/или основной горелки при заданных условиях эксплуатации.

4.3.4.10 Устройство контроля пламени

Основное пламя и пламя любой запальной горелки должно контролироваться устройством контроля пламени.

Установка датчиков пламени на горелке должна быть такой, чтобы датчики пламени не воспринимали никакого постороннего излучения.

Если запальная и основная горелки оснащены отдельными устройствами контроля пламени, то пламя запальной горелки не должно оказывать влияние на работу устройства контроля пламени основной горелки. Подача основного газа должна производиться только после выключения запального устройства, стабилизации и контроля пламени запальной горелки.

Для систем, в которых запальная горелка продолжает работать при работе основной горелки, должны быть установлены отдельные датчики пламени так, чтобы была возможность контроля пламени основной и запальной горелок. Датчик пламени основной горелки располагают таким образом, чтобы он не при каких обстоятельствах не мог контролировать пламя запальной горелки.

Для систем, в которых запальная горелка погасает при работе основной горелки, будет достаточной установка одного датчика. Пламя запальной горелки не должно влиять на контроль основного пламени.

Устройство контроля пламени должно быть таким, чтобы в случае погасания пламени не было задержки между погасанием пламени и прекращением сигнала о наличии пламени.

Устройство контроля пламени должно подходить для конкретной тепловой характеристики и режима работы горелки (непостоянный или постоянный режим работы). Если оно установлено на горелке, то должно иметь степень защиты не менее IP 40, а при установке на открытом воздухе - не менее IP 54 в соответствии с EN 60529.

Устройство контроля пламени должно подвергаться проверке безопасного пуска, который должен приводить к безопасному отключению или энергонезависимой блокировке, если датчик пламени подает сигналы в любое время при предварительной продувке. Проверка безопасного пуска может прекращаться в течение 5 с до попытки воспламенения. При наличии имитации пламени должна произойти энергонезависимая блокировка.

Время безопасного отключения автоматических запорных клапанов при погасании пламени должно быть не более 1 с при нормальной работе и не более 2 с, если после погасания пламени проводится самопроверка.

4.3.4.11 Устройство контроля подачи воздуха

Горелка должна быть оснащена устройством контроля подачи воздуха при предварительной продувке, розжиге и работе горелки. Прекращение подачи воздуха в любое время при розжиге или работе горелки должно вызывать энергонезависимую блокировку.

Прекращение подачи воздуха при предварительной продувке должно вызывать безопасное отключение (см. 4.4.1.2).

Для горелок с тепловой мощностью не более 120 кВт допускается безопасное отключение после одиночной попытки повторного пуска. Если попытка повторного пуска не удалась, то должна произойти энергонезависимая блокировка.

Проверка необходимой подачи воздуха может быть проведена одним из следующих способов:

a) определением давления;

b) определением расхода;

c) с помощью любой другой системы, которая не полагается только на вращение вентилятора. Блокировки только воздушной заслонки или исполнительного механизма воздушной заслонки недостаточно.

Устройство контроля подачи воздуха должно быть проверено в состоянии отсутствия потока воздуха перед пуском. Неудавшаяся проверка устройства контроля подачи воздуха при отсутствии потока воздуха должна предотвращать пуск или вызвать энергонезависимую блокировку.

Данная проверка не обязательна, если отказ устройства контроля подачи воздуха приводит к безопасному состоянию.

Устройство контроля подачи воздуха должно быть отрегулировано так, чтобы при недостаточном поступлении воздуха в режимах наибольшей или наименьшей мощности горелки оно срабатывало, когда содержание СО в сухих неразбавленных продуктах сгорания превысит 1% по объему.

Если горелка оснащена автоматическим устройством контроля соотношения "воздух - газ", в котором устройство контроля подачи воздуха обеспечивает выходной сигнал, непрерывный контроль за потоком воздуха с помощью данного устройства при работе горелки не является обязательным. В случае отсутствия выходного сигнала устройства контроля подачи воздуха газовые клапаны должны быть закрыты.

Примечание - Для многоступенчатых горелок и горелок с плавным регулированием тепловой мощности необходимо только одно устройство контроля подачи воздуха. В таких случаях обеспечивается подача воздуха в соответствии с 4.3.4.11.

Устройство контроля подачи воздуха может не устанавливаться, если горелки оснащены:

- устройством контроля частоты вращения вентилятора, если не возникает безопасного отключения или блокировки; и

- устройством контроля положения воздушной заслонки при предварительной продувке, если подача газа отсутствует; и

- устройством принудительного соединения двигателя с вентилятором; и

- устройством подачи топлива через устройство контроля соотношения "воздух - газ"; и

- устройством, которое должно запирать газовый клапан в случае отсутствия выходного сигнала устройства контроля потока воздуха.

Если для подачи воздуха для горения используется отдельный вентилятор, то проверка достаточного потока воздуха проводится так же, как и для горелки в соответствии с настоящим стандартом, только расположение устройств безопасности может зависеть от обстановки на месте. Устройство контроля подачи воздуха должно быть расположено таким образом, чтобы определялось достаточное питание воздухом для горения.

Метод испытания устройства контроля подачи воздуха должен быть эффективным и соответствовать специальной конструкции горелки (приложение Н).

4.3.4.12 Устройства контроля соотношения "воздух - газ"

Каждая горелка должна быть оснащена устройством регулирования потока воздуха.

Для двухступенчатых и многоступенчатых горелок подача воздуха для горения и газа должна контролироваться системой последовательного переключения. Устройства регулирования подачи воздуха и газа должны быть соединены (например, механическим, пневматическим, электрическим или электронным способами) так, чтобы соотношение между объемом воздуха для горения и газа оставалось постоянным в любой рабочей точке горелки.

Для горелок с непостоянным режимом работы функционирование системы контроля соотношения "воздух - газ", кроме устройств с пневматическим приводом, должно быть проверено при контроле последовательности пуска, например, с помощью переключателей давления или позиционных переключателей.

Для многоступенчатых горелок или горелок с плавным регулированием тепловой мощности, у которых подача воздуха и газа не изменяется одновременно, должно выполняться следующее:

a) опережение подачи воздуха при увеличении тепловой мощности и опережение подачи газа при уменьшении тепловой мощности; или

b) достаточный избыток воздуха для предотвращения избытка газа при горении.

Комбинированный контроль или последовательное переключение должны быть эффективны, чтобы даже в случае неисправности система стремилась к более высокому значению избытка воздуха или продолжила защитное отключение.

1) Если установлено устройство контроля соотношения "воздух - газ" с пневматическим управлением, то оно должно соответствовать требованиям EN 12067-1.

2) Если установлено устройство контроля соотношения "воздух - газ" с электронным управлением, то оно должно соответствовать требованиям EN 12067-2.

Если применяется система контроля полноты сгорания, влияющая на соотношение газа и воздуха, то она должна соответствовать требованиям EN 12067-2.

Примечание - Для горелок с непостоянным режимом работы система контроля соотношения "воздух - газ" с электронным управлением соответствует требованиям EN 12067-2.

4.3.4.13 Штуцеры для измерения давления

Для получения возможности контроля давления газа на входе, давления настройки, давления в головке горелки и давления воздуха должны предусматриваться штуцеры или другие устройства для измерения давления.

Примечание - Для измерения давления настройки и давления в головке горелки может быть предусмотрена одна точка измерения давления.

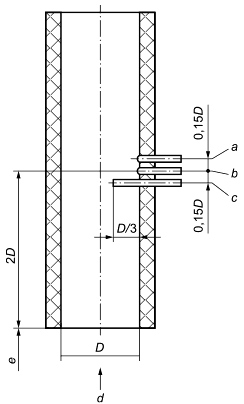

Штуцеры для измерения давления должны иметь минимальный внутренний диаметр 1 мм, внешний диаметр (![]() ) мм и длину не менее 10 мм, для того чтобы они могли плотно закрываться или иметь герметичную конструкцию.

) мм и длину не менее 10 мм, для того чтобы они могли плотно закрываться или иметь герметичную конструкцию.

4.3.4.14 Блок управления автоматической горелкой

Блок управления автоматической горелкой должен соответствовать требованиям EN 298 и соответствовать мощности на выходе каждой ступени горелки. Блок управления автоматической горелкой должен соответствовать режимам работы горелки (непостоянный или постоянный).

Примечание - Промышленное применение: блок управления горелкой в части электромагнитной совместимости должен соответствовать требованиям EN 298, степень жесткости 3, критерии оценки - строки а) и b) таблицы 4.

4.3.4.15 Система контроля клапанов

Система контроля клапанов, если она установлена, должна соответствовать требованиям EN 1643.

Газовый клапан, расположенный последним из двух последовательно расположенных газовых клапанов в направлении потока газа, не должен открываться за время более чем 3 с перед или во время предварительной или последующей продувки камеры сгорания.

После блокирования или прекращения подачи энергии к газовой горелке контроль клапана должен быть проведен перед или во время предварительной продувки при следующем пуске горелки.

4.4 Функциональные и эксплуатационные требования

4.4.1 Общие функциональные требования

Конструкция механических или электрических компонентов, рассматриваемых в 4.3, должна быть такой, чтобы выполнялись требования, приведенные ниже.

Функционирование любого устройства безопасности не должно быть нарушено действием любого устройства управления.

4.4.1.1 Пуск горелки

Пуск горелки должен быть возможен только при выполнении следующих условий:

a) установленная блокировка горелки (см. 4.2.2) означает ее правильное расположение для безопасной работы;

b) установленная блокировка (например, заслонка) означает ее правильное положение;

c) устройство контроля пламени проверено на имитацию пламени. Эта проверка также может быть проведена при предварительной продувке или после управляемого отключения;

d) устройство контроля подачи воздуха проверено на правильность функционирования.

4.4.1.2 Предварительная продувка

Перед подачей энергии на запальное устройство должна быть проведена предварительная продувка камеры сгорания.

Продолжительность предварительной продувки должна быть:

a) не менее 20 с при полной подаче воздуха в камеру сгорания, соответствующей полному сгоранию при максимальной тепловой мощности; или

b) если подача воздуха снижена, период времени увеличивается на значение, обратно пропорциональное снижению подачи воздуха.

Например:

- 100%-ная подача воздуха - время предварительной продувки не менее 20 с;

- 50%-ная подача воздуха - время предварительной продувки не менее 40 с;

- 33%-ная подача воздуха - время предварительной продувки не менее 60 с.

Сниженная подача воздуха должна составлять не менее 33% подачи воздуха для полного сгорания.

Подача воздуха для предварительной продувки должна составлять не менее соответствующей для отрегулированной тепловой мощности.

Если подача воздуха для предварительной продувки снижается ниже необходимой, то в любое время при предварительной продувке:

c) должно проводиться безопасное отключение и повторный пуск горелки; или

d) должна продолжаться предварительная продувка до восстановления требуемой подачи воздуха при условии, что общее время контролируемой предварительной продувки не уменьшается.

Двухступенчатая или многоступенчатая горелки с воздушными заслонками, приводимыми в действие от сервопривода любого рода, должны иметь положения для низкого и высокого расхода воздуха. В зависимости от выбранной подачи воздуха одно из этих положений показывает правильное положение при предварительной продувке. Если это положение некорректно при предварительной продувке, то последовательность предварительной продувки должна быть прервана и предотвращен пуск горелки до восстановления подачи воздуха.

Продолжительность предварительной продувки может быть различной или предварительная продувка может не проводиться, если это допускает соответствующий стандарт на тепловой агрегат.

После управляемого отключения повторный пуск без предварительной продувки может проводиться следующим образом:

e) для горелок тепловой мощностью не более 70 кВт с двумя последовательно расположенными автоматическими запорными клапанами класса А или с двумя последовательно расположенными автоматическими запорными клапанами класса В и системой контроля клапанов;

f) для горелок тепловой мощностью более 70 кВт, оснащенных двумя последовательно расположенными автоматическими запорными клапанами класса А и системой проверки клапанов.

Предварительная продувка должна быть проведена после:

g) энергонезависимой блокировки;

h) остановки более чем на 24 ч;

i) после перерыва подачи электроэнергии;

j) остановки при отсутствии подачи газа.

Примечание - Промышленное применение: рекомендуется проводить 5-кратную продувку камеры сгорания горелки.

4.4.1.3 Пусковая тепловая мощность

Пуск горелки должен проводиться при значениях коэффициента избытка воздуха не менее указанных в таблице 7. Горелки с максимальной тепловой мощностью не более 120 кВт могут иметь прямой розжиг.

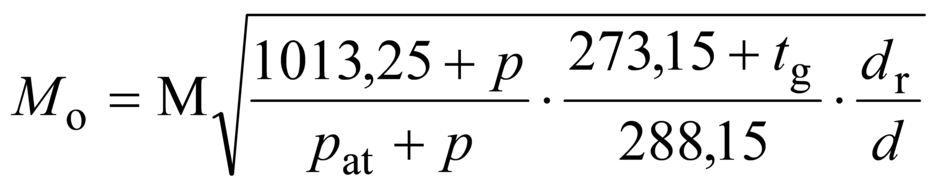

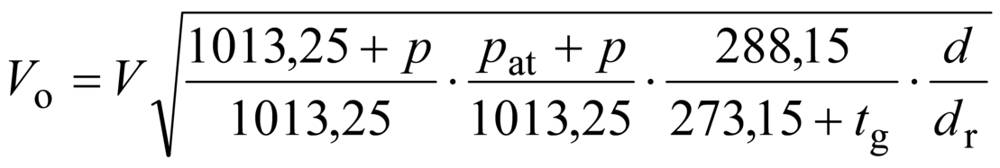

Для горелок с максимальной тепловой мощностью более 120 кВт пусковая тепловая мощность не должна превышать 120 кВт или значение, определяемое по формуле

![]() .

.

Если розжиг горелки производится независимой запальной горелкой, то пусковая тепловая мощность запальной горелки не должна превышать значение, определяемое по формуле

![]() ,

,

где ![]() - время защитного отключения в секундах (с);

- время защитного отключения в секундах (с);

![]() - максимальная пусковая тепловая мощность, выраженная в процентах от основной тепловой мощности. (Максимальная пусковая тепловая мощность и время защитного отключения - см. таблицу 2).

- максимальная пусковая тепловая мощность, выраженная в процентах от основной тепловой мощности. (Максимальная пусковая тепловая мощность и время защитного отключения - см. таблицу 2).

Примечание - Промышленное применение: рекомендуется не ограничивать горелки пусковой тепловой мощностью, когда применяется надежная система розжига. Рекомендуется, чтобы они имели достаточную энергию для обеспечения быстрого, низкошумного и равномерного розжига основной горелки без излишнего повышения давления.

4.4.1.4 Розжиг пускового газа

Клапаны пускового газа не должны включаться до создания искры (или включения других запальных устройств), кроме как при использовании для целей контроля клапанов.

Если используется система розжига с использованием раскаленной поверхности, то система розжига должна включаться таким образом, чтобы источник воспламенения был способен воспламенить поступающий газ еще до открытия пускового газового клапана(ов).

Период проверки пламени пускового газа должен быть таким, чтобы подтвердились наличие и стабильность пламени. Если пламя за этот период гаснет, то должна произойти энергонезависимая блокировка.

Для горелок тепловой мощностью не менее 120 кВт, для которых отбор пускового газа производится между газовыми автоматическими запорными клапанами, последний из них по ходу газа должен находиться в закрытом положении перед пуском.

Если расход пускового газа регулируется положением регулятора расхода пускового газа, расположенного после основного автоматического запорного клапана, то любые устройства регулировки расхода пускового газа должны соответствовать 4.3.4.7.

4.4.1.5 Розжиг основной горелки

4.4.1.5.1 Посредством пламени пускового газа

Если пусковой газ воспламеняется отдельной запальной горелкой и контролируется, то время второго защитного отключения должно составлять не более 5 с, и в конце этого времени должно определяться основное пламя. Если основное пламя не определяется в конце этого периода, то должна производиться энергонезависимая блокировка.

4.4.1.5.2 Прямое образование пламени основного газа

Источник воспламенения не должен быть включен до завершения периода предварительной продувки и должен быть выключен при или до окончания времени защитного отключения.

Если используется система розжига с использованием раскаленной поверхности, то эта система должна включаться так, чтобы источник воспламенения был способен воспламенить поступающий газ до открытия основного газового клапана.

4.4.1.5.3 Включение запорных клапанов основного газа

Запорный клапан основного газа, расположенный до горелки, не должен включаться:

- до появления искры или других способов розжига (в случае непосредственного воспламенения основной горелки) [см. рисунок 2а)];

- после розжига, кроме розжига пусковым газом (в случае ступенчатого открытия клапанов) [см. рисунок 2b)];

- до воспламенения пускового газа [см. рисунок 2с) и 2d)].

Исключение: во время контроля клапанов в соответствии с 4.3.4.15.

4.4.1.6 Время защитного отключения

4.4.1.6.1 Время защитного отключения при розжиге

Время защитного отключения при розжиге должно быть определено по формуле, приведенной в 4.4.1.3, в зависимости от мощности пускового газа, при этом оно не должно превышать 5 с.

Розжиг основной и запальной горелок, максимальная пусковая мощность и соответствующее время защитного отключения должны соответствовать приведенным в таблице 2 в зависимости от максимальной тепловой мощности основной горелки.

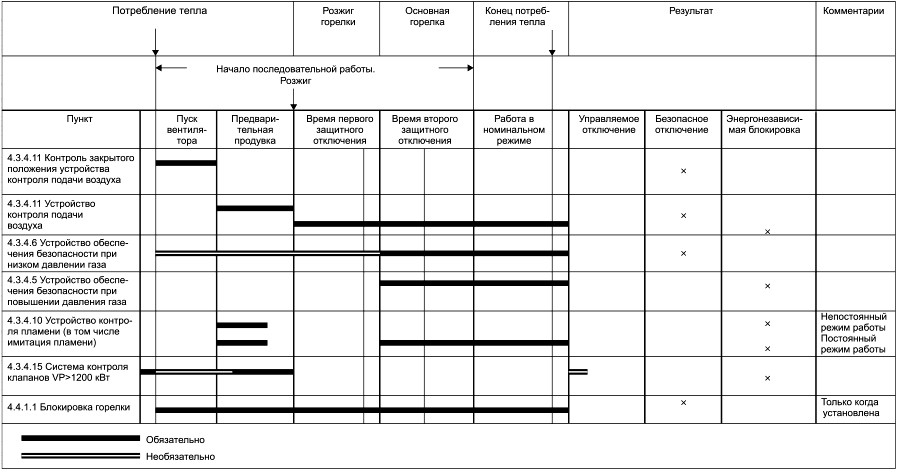

На рисунке 2 показаны системы розжига, приведенные ниже.

Пуск горелки может проводиться одним из следующих способов:

- непосредственный розжиг основной горелки при полной мощности [см. графу 2 таблицы 2, рисунок 2а)];

- непосредственный розжиг основной горелки при уменьшенной мощности [см. графу 3 таблицы 2, рисунок 2b)];

- непосредственный розжиг основной горелки при уменьшенной мощности независимым источником пускового газа [см. графу 4 таблицы 2, рисунок 2с)];

- розжиг основной горелки независимой запальной горелкой [см. графу 5 таблицы 2, рисунок 2d)].

Мощности пускового газа, установленные в таблице 2, могут быть достигнуты в конце времени защитного отключения при условии, что общее количество энергии, выделенное в камере сгорания за время защитного отключения, не превышает количество энергии, рассчитанное умножением значения максимальной пусковой тепловой мощности на время защитного отключения, приведенное в таблице 2.

Если напряжение электропитания ![]() изменяется от 85% до 110% номинального значения, установленного изготовителем, время защитного отключения, заявленное изготовителем, не должно быть превышено.

изменяется от 85% до 110% номинального значения, установленного изготовителем, время защитного отключения, заявленное изготовителем, не должно быть превышено.

В таблице 2 приведены значения максимального времени защитного отключения.

Таблица 2 - Максимальная пусковая тепловая мощность ![]() и время защитного отключения

и время защитного отключения ![]()

Основ- | Непосред- | Непосред- | Непосред- | Розжиг основной горелки независимой запальной горелкой | ||||||

Розжиг запальной горелки | Розжиг основной горелки | |||||||||

Мощ- | Мощ- | Время защит- | Мощ- | Время защит- | Мощ- | Время защит- | Мощность | Время защит- | Мощ- | Время защит- |

кВт | кВт | с | кВт | с | кВт | с | кВт | с | кВт | с |

|

| 5 |

| 5 |

| 5 |

| 5 |

| 5 |

>70 |

| 3 |

| 3 |

| 3 |

| 5 |

| 3 |

>120 | Не разрешается | 120 кВт или |

| 3 | 120 кВт или | |||||

| ||||||||||

4.4.1.6.2 Время защитного отключения при затухании

Время защитного отключения при затухании не должно превышать 1 с.

4.4.1.6.3 Общее время закрытия

Общее время закрытия не должно превышать 2 с. Два клапана должны запирать одновременно, но если используется система контроля клапанов, то задержка для второго клапана может составлять менее 2 с.

4.4.1.7 Отказ розжига

Отказ розжига должен приводить:

a) максимально к трем попыткам повторного розжига, если при каждой повторной попытке проводится полная последовательность пуска. В конце времени первого защитного отключения последней разрешенной попытки повторного пуска должен подаваться сигнал о наличии пламени; если его нет, то должно произойти защитное отключение или энергонезависимая блокировка системы; или

b) непосредственно к защитному отключению, следующему за энергонезависимой блокировкой.

4.4.1.8 Погасание пламени при работе горелки

При погасании пламени в процессе работы горелки система контроля пламени должна привести:

a) к повторному пуску с выполнением полной последовательности пуска. В результате этих действий должен подаваться сигнал о наличии пламени при достижении рабочего состояния горелкой после позволенной попытки повторного пуска; если нет, то должно произойти защитное отключение или энергонезависимая блокировка системы; или

b) непосредственно к защитному отключению, следующему за энергонезависимой блокировкой.

4.4.1.9 Отключение горелки

Работа устройства безопасности, за исключением датчика низкого давления газа, должна приводить к энергонезависимой блокировке без задержки.

При постоянной потере энергии питания горелка должна возвратиться в безопасное состояние.

4.4.2 Эксплуатационные требования

4.4.2.1 Внешняя герметичность

При условиях испытаний согласно 5.3.1 соединения газопроводящих деталей и узлов горелки до последнего запорного клапана должны быть герметичными.

4.4.2.2 Стойкость горелки к перегреву

При условиях испытаний согласно 5.3.2 различные детали и узлы горелки не должны ухудшать свои характеристики, кроме внешних поверхностных изменений, связанных с процессом горения.

4.4.2.3 Температуры устройств управления и обеспечения безопасности

При условиях испытаний согласно 5.3.3 температура устройств регулировки, управления и обеспечения безопасности не должна превышать значение, установленное изготовителем устройства, а их работа должна сохраняться удовлетворительной.

4.4.2.4 Розжиг, функционирование и стабильность пламени

При условиях испытаний согласно 5.3.4 и 5.3.5 соответственно розжиг должен выполняться правильно, быстро и без пульсаций. Пламя должно быть стабильным и не должно создавать шум. Допускается незначительная тенденция к отрыву пламени в момент розжига, но после этого пламя должно быть стабильным.

Для горелок, оснащенных устройством задания диапазона, эти требования должны быть удовлетворены при максимальной и минимальной тепловых мощностях, указанных изготовителем.

4.4.2.5 Температуры поверхности

Применяются предельные значения температуры в соответствии с EN 60335-2-102 со следующими дополнениями.

Если горелка установлена в соответствии с инструкцией по монтажу, температура поверхностей доступных частей горелки, не предназначенных для касания, не должна превышать температуру окружающей среды более чем на 60 K.

Если эта предельная температура не может быть достигнута по техническим причинам, то на горелке должны быть приведены соответствующие предупреждения в соответствии с EN 61310-1.

Примечание - Принимая во внимание характер оборудования, прямое применение EN ISO 13732-1 не может рассматриваться соответствующим.

4.4.3 Диапазоны тепловой мощности горелки

Максимальную и минимальную тепловые мощности необходимо измерять в соответствии с условиями испытаний согласно 5.7; они должны соответствовать значениям, установленным изготовителем, с погрешностью ±5%.

4.4.4 Комбинированная горелка

Безопасная работа горелки на газе не должна оказывать влияние на эксплуатационное состояние устройств управления и обеспечения безопасности, предназначенных для альтернативного вида топлива.

4.4.5 Рабочая и испытательная диаграммы

4.4.5.1 Рабочая диаграмма

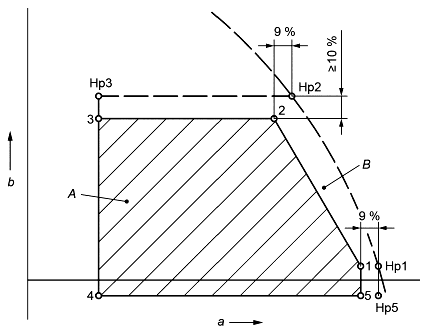

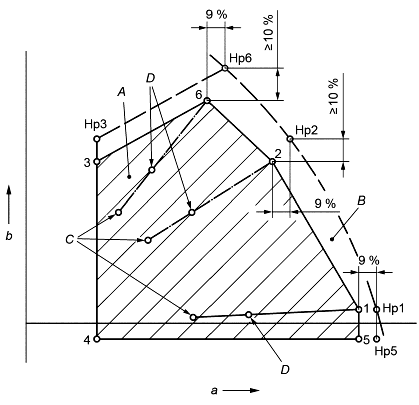

Рабочая диаграмма представляет собой допустимый диапазон применения горелки, выраженный в виде зависимости давления в камере сгорания от тепловой мощности горелки.

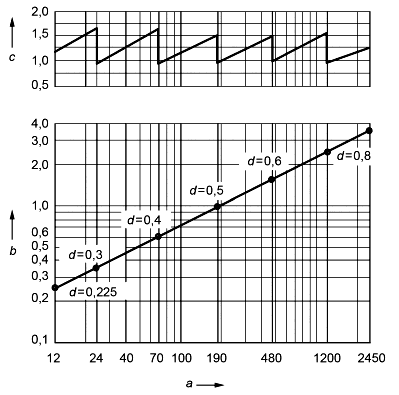

Ее границы определяются серией точек от 1 до 5 включительно, как показано на рисунке 5 для одноступенчатых горелок, или от 1 до 6 включительно, как показано на рисунке 6 для многоступенчатых горелок.

Эти точки определяются в соответствии с 5.4-5.6 и таблицей 6.

В любом случае точки работы горелки не должны выходить за границы рабочей диаграммы.

4.4.5.2 Испытательная диаграмма

Испытательная диаграмма представляет собой зависимость давления в камере сгорания от тепловой мощности горелки, на которой горелка испытывается для получения соответствия настоящему стандарту.

Она содержит рабочую диаграмму и испытательную зону, определенную серией точек Нр1, Нр2, Нр3 и Нр5 для одноступенчатых горелок и Нр1, Нр2, Нр3, Нр5 и Нр6 для многоступенчатых горелок, как показано на рисунках 5 и 6 соответственно.

Эти точки определяются в соответствии с 5.4-5.6 и таблицей 6.

4.4.6 Определение стабильности пламени и безопасного диапазона работы

При условиях испытаний согласно 5.3.5 горелка должна работать без сбоев и безопасно. Пламя должно быть стабильным, без пульсаций.

4.4.7 Предельные значения выбросов продуктов сгорания