ГОСТ ISO 23551-2-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРЕДОХРАНИТЕЛИ И РЕГУЛЯТОРЫ ДЛЯ ГАЗОВЫХ ГОРЕЛОК И ГАЗОСЖИГАТЕЛЬНОГО ОБОРУДОВАНИЯ

Частные требования

Часть 2

Редукционные клапаны

Safety and control devices for gas burners and gas-burning appliances. Particular requirements. Part 2. Pressure regulators

МКС 27.060.20

Дата введения 2022-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Республиканским государственным предприятием на праве хозяйственного ведения "Казахстанский институт метрологии" Комитета технического регулирования и метрологии Министерства по инвестициям и развитию Республики Казахстан и Техническим комитетом по стандартизации ТК 053 "Сертификация металлургической, машиностроительной, строительной продукции и услуг" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Комитетом технического регулирования и метрологии Министерства по инвестициям и развитию Республики Казахстан

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по результатам голосования в АИС МГС (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2021 г. N 882-ст межгосударственный стандарт ГОСТ ISO 23551-2-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2022 г.

5 Настоящий стандарт идентичен международному стандарту ISO 23551-2:2006 "Предохранители и регуляторы для газовых горелок и газосжигательного оборудования. Частные требования. Часть 2. Редукционные клапаны" ("Safety and control devices for gas burners and gas-burning appliances. Particular requirements. Part 2: Pressure regulators", IDT).

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 161 "Устройства управления и обеспечения безопасности для непромышленных газовых и нефтяных горелок и сопутствующего оборудования" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования, предъявляемые к безопасности, конструкции и рабочим характеристикам регуляторов давления, предназначенных для применения с газовыми горелками и газоиспользующими установками. В настоящем стандарте приведены методы испытаний для оценки соответствия установленным требованиям, а также информация, необходимая для покупателя и потребителя.

Настоящий стандарт распространяется на регуляторы давления для газовых горелок и газоиспользующих установок с номинальным присоединительным размером проходного сечения до DN 250 включительно, которые можно применять и испытывать независимо от газоиспользующего оборудования. Настоящий стандарт распространяется на регуляторы с давлением на входе до 50 кПа включительно, применяющие газообразное топливо, такое как природный, промышленный или сжиженный нефтяной газ (LPG).

Настоящий стандарт устанавливает только типовые испытания.

Настоящий стандарт не распространяется на регуляторы:

a) подключенные непосредственно к системе газоснабжения или резервуару для поддержания постоянного давления распределения;

b) предназначенные для газового оборудования, установленного на открытом воздухе и подвергающегося воздействию окружающей среды;

c) которые используют электрическую вспомогательную энергию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующий стандарт [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 23550:2011, Safety and control devices for gas burners and gas-burning appliances. General requirements (Устройства обеспечения безопасности и контроля над газовыми горелками и плитами. Общие требования)

3 Термины и определения

В настоящем стандарте применяются термины по ISO 23550, а также следующие термины с соответствующими определениями:

3.1 Регуляторы

3.1.1 регулятор давления (pressure regulator): Устройство, которое поддерживает давление на выходе, постоянное в заданных пределах независимо от изменения давления на входе и/или значения расхода.

3.1.2 настраиваемый регулятор давления (adjustable pressure regulator): Регулятор, в котором предусмотрены средства для изменения настраиваемого давления на выходе.

3.2 Давление

3.2.1 испытательное давление (test pressure): Давление, применяемое при испытании.

3.2.2 падение давления (pressure drop): Перепад давления при полном открытии клапана.

3.2.5 диапазон давления на входе (inlet pressure range): Изменение давления на входе от максимального до минимального значения.

3.2.8 диапазон давления на выходе (outlet pressure range): Изменение давления на выходе от максимального до минимального значения.

3.2.9 точка настройки (setting point): Указанные изготовителем давления на входе и выходе, на которые регулятор первоначально настраивается для испытаний для указанного значения расхода газа.

Примечание - Далее по тексту применяются такие термины, относящиеся к давлению и значениям расхода газа, как: "давление настройки на входе", "давление настройки на выходе" и "настроенное значение расхода газа".

3.3 Расходы газа

Примечание - Для ненастраиваемого регулятора существует только одно значение максимального расхода газа.

Примечание - Для ненастраиваемого регулятора существует только одно значение минимального расхода газа.

3.3.3 диапазон значения расхода (flow rate range): Разность между максимальным и минимальным расходами.

3.4 Компоненты регулятора

3.4.1 сапун (breather hole): Отверстие, обеспечивающее поддержание атмосферного давления в полости корпуса с изменяемым объемом.

3.4.2 мембрана (diaphragm): Гибкий элемент конструкции, который под воздействием усилий от нагрузки и давления газа приводит в движение клапан.

3.4.3 мембранная пластина (diaphragm plate): Жесткая пластина, установленная на мембране.

3.4.4 клапан (valve): Устройство, которое непосредственно изменяет расход газа.

3.5 Эксплуатационные характеристики

3.5.1 давление закрытия, кПа (%) (lock-up pressure): Давление на выходе, при котором регулятор закрывается, при этом выход регулятора герметичен.

3.5.2 выключение регулятора из работы (put out of action): Аннулирование действия регулятора и опломбирование его в этом положении.

4 Классификация

4.1 Классы регуляторов

Регуляторы подразделяют на классы А, В и С в зависимости от давления на входе и диапазона расхода, приведенных в таблице 1.

Примечания

1 В США регуляторы подразделяют на классы либо по нагрузке на основную горелку, либо по нагрузке на основную и пилотную горелки.

2 В Японии регуляторы давления на классы не подразделяют.

Таблица 1 - Отклонение давления на выходе от отрегулированного значения

Класс регулятора | Максимальное отклонение давления на выходе , % | |||

| Промышленный газ | Природный газ | Сжиженный нефтяной газ | |

Класс А: | От до и от до | ±15 | ±15 | ±15 |

Класс В: | Изменение давления на входе в зависимости от расхода | +15 | +10 | ±10 |

-20 | -15 |

| ||

Изменение расхода от до (при постоянном давлении на входе) | +40 | +40 | +40 | |

для каждого из давлений на входе | 0 | 0 | 0 | |

Класс С: | при постоянном расходе (в пределах диапазона расхода) | +15 | +10 | ±10 |

-20 | -15 |

| ||

См. приложение А. Примечание - Классификация топливных газов приведена в приложении А. | ||||

4.2 Группы регуляторов

Регуляторы подразделяют на группы 1 и 2 в зависимости от изгибающих напряжений, которые они должны выдерживать при монтаже и эксплуатации, приведены в ISO 23550 (таблица 3).

Регуляторы группы 1: Регуляторы, предназначенные для использования в аппаратах и/или установках, где изгибающие напряжения, возникающие при монтаже системы трубопроводов, не воздействуют на регулятор (например, при использовании жестких опор).

Регуляторы группы 2: Регуляторы, предназначенные для использования в любом месте - внутри или снаружи аппарата, как правило, без поддержки.

Примечание - Регулятор, отвечающий требованиям группы 2, также отвечает требованиям регуляторов группы 1.

5 Условия испытаний

Применяются требования раздела 5 ISO 23550.

Примечание - Особые условия испытаний представлены в приложениях В и С.

6 Конструкция

6.1 Общие положения

Применяются требования 6.1 ISO 23550.

6.2 Конструктивные требования

Применяются требования 6.2 ISO 23550, за исключением установленных 6.2.1-6.2.3.

6.2.1 Сапун

Применяются требования 6.2.3 ISO 23550 с дополнениями по 6.2.1.1 и 6.2.1.2 настоящего стандарта.

6.2.1.1 Ограничители утечки

Расход воздуха через отверстие в тех случаях, когда в конструкции регулятора применяется ограничитель утечки, не должен превышать значений, приведенных в таблице 2, при испытании в условиях комнатной температуры.

Таблица 2 - Максимальное допустимое значение расхода

Тип ограничителя утечки | Удельная плотность | Максимальный допустимый расход | |

|

| см /с | м /ч |

Ограничитель утечки, применяемый только с природным и промышленным газами, сжиженными нефтяными газовоздушными и газовыми смесями | 0,64 | 19,7 | (0,07) |

Ограничитель утечки, применяемый со сжиженным нефтяным газом | 1,53 | 7,87 | (0,03) |

6.2.1.2 Испытание независимых ограничителей утечки

Перед испытанием независимые ограничители утечек устанавливают в вертикальном положении на газонепроницаемой системе трубопроводов таким образом, чтобы газ, применяемый при испытании, проходил через ограничитель утечки. Далее удостоверяются в отсутствии утечек в других местах, кроме ограничителя утечек. Значения расхода определяют в диапазоне испытательного давления от 498 Па (3,7 мм рт.ст.) до максимального рабочего давления регулятора включительно, после чего данные значения корректируют в соответствии со значением удельной плотности:

- 1,53 - для ограничителей утечки, применяемых со сжиженным нефтяным газом;

- 0,64 - для ограничителей утечки, применяемых только с природным и промышленным газами, сжиженными нефтяными газовоздушными и газовыми смесями. Корректированное значение расхода не должно превышать указанного максимально допустимого значения. Дополнительные испытания по определению значения расхода при установке в другие положения следует проводить в тех случаях, когда ограничитель утечки не является ограничителем мембранного типа и предназначен для установки в любом положении, кроме вертикального.

В тех случаях, когда ограничитель утечки является составной частью регулятора, перед испытанием удаляют диафрагму для обеспечения возможности свободного прохождения газа, применяемого для испытания, через ограничитель утечки. Для регулятора, установленного на газонепроницаемой системе трубопроводов в указанном изготовителем вертикальном положении, значение расхода газа через встроенный ограничитель утечки определяют в соответствии с описанием для независимых ограничителей утечки. Корректированное значение расхода не должно превышать указанного максимально допустимого значения. Дополнительные испытания по определению значения расхода при установке в другие положения следует проводить в тех случаях, когда соответствие ограничителя утечки, установленного в любое другое положение, настоящему стандарту является желательным.

6.2.2 Уплотняющие заглушки

Применяются требования ISO 23550 со следующим изменением 6.2.7, который следует изложить в следующей редакции:

Уплотняющие заглушки удаляют и заменяют с применением стандартного инструмента, при этом предусматривают способ их стопорения (например, лаком). Заглушки не должны препятствовать регулированию в диапазоне давления на выходе, указанного изготовителем.

Применяются требования 6.2 ISO 23550 с дополнением 6.2.3 в следующей редакции:

6.2.3 Регулировочные элементы

Настраиваемые типы регуляторов и ступени настройки многоступенчатых регуляторов обеспечивают средствами для маркировки любых необходимых настроек давления на выходе. Регулировочные элементы регуляторов пружинного типа скрывают. Предусматривают подходящие средства для удержания регулировочных элементов в требуемом положении. Для данных целей следует применять регулировочные гайки, постоянное положение которых обеспечивается прижатием или усилием пружины или контргайки, за исключением случаев, при которых настройка может быть случайным образом нарушена. Регулировочные элементы должны иметь условия для уплотнения при изменении регулировки.

Возможность применения тех или иных средств уплотнения определяют до и после проведения всех испытаний, предусмотренных настоящим стандартом. Механические средства уплотнения должны предусматривать необходимость применения специальных инструментов.

6.3 Материалы

6.3.1 Общие требования к материалам

Применяются требования 6.3.1 ISO 23550.

6.3.2 Корпус

6.3.2.1 Конструкция корпуса

Применяются требования 6.3.2.1 ISO 23550 со следующим дополнением:

В тех случаях, когда внутри корпуса мембрана отделяет газопроводящую полость от атмосферы, полагают, что данное разделение опосредованно.

6.3.2.2 Испытание на герметичность корпуса после удаления неметаллических частей

Применяются требования 6.3.2.2 ISO 23550.

6.4 Газовые соединения

Применяются требования 6.4 ISO 23550.

7 Требования к характеристикам

7.1 Общие положения

Применяются требования 7.1 ISO 23550.

7.2 Герметичность

7.2.1 Требования

Применяются требования 7.2.1 ISO 23550 со следующими изменениями:

Требования по максимальным значениям утечек воздуха, установленные в графе "Внутренняя герметичность" таблицы 2, не применяются.

Заменить слова: "устройства управления" на "полностью собранные регуляторы".

7.2.2 Испытание на герметичность

7.2.2.1 Общие положения

Испытания проводят в соответствии с требованиями 7.2.2.1 ISO 23550 со следующим изменением:

Испытание проводят при испытательном давлении, превышающем максимальное давление на входе в 1,5 раза или равном 15 кПа, в зависимости от того, какое выше.

Примечание - Особые региональные условия проведения данного испытания для Японии приведены в приложении D.1.

7.2.2.2 Внешняя герметичность

Применяются требования ISO 23550 со следующим изменением 7.2.2.2, который следует изложить в следующей редакции:

Полностью собранный регулятор монтируют на испытательном стенде. Подают на вход и выход регулятора испытательное давление в соответствии с 7.2.2.1, закрывают вентили, установленные на входе испытательного стенда и за испытуемым регулятором.

В случае негерметичности испытуемого регулятора, измеряют значение утечки.

Применяя стандартные инструменты по руководству изготовителя, пять раз демонтируют и заново устанавливают все детали регулятора, которые будут демонтированы при сервисном обслуживании или настройке, после чего испытывают регулятор на герметичность.

Примечание - Особые условия испытаний для Канады и США представлены в приложении С.

7.3 Крутящий и изгибающий моменты

7.3.1 Общие положения

Применяются требования 7.3.1 ISO 23550 с учетом того, что после испытаний требования предъявляются только к внешней герметичности.

После испытания регулятора не должно быть остаточных деформаций, и любые утечки не должны превышать значений, измеренных перед испытанием.

7.3.2 Крутящий момент

7.3.2.1 Крутящий момент для регуляторов групп 1 и 2 с резьбовыми соединениями

Значение крутящего момента, которым нагружают регулятор, при испытании по 7.3.4.2 ISO 23550 выбирают по ISO 23550 (таблица 4).

7.3.2.2 Крутящий момент для регуляторов групп 1 и 2 с компрессионными фитингами

Значение крутящего момента, которым нагружают регулятор, при испытании по 7.3.4.3 ISO 23550 выбирают по ISO 23550 (таблица 4).

7.3.3 Изгибающий момент для регуляторов групп 1 и 2

Значение изгибающего момента, которым нагружают регулятор, при испытании по 7.3.4.4 ISO 23550 выбирают по ISO 23550 (таблица 4). Регуляторы группы 1 дополнительно испытывают по 7.3.4.5 ISO 23550.

7.3.4 Испытания крутящим и изгибающим моментами

Испытания проводят в соответствии с требованиями 7.3.4 ISO 23550.

7.4 Номинальный расход

Требования к номинальному расходу не применяются.

7.5 Надежность

Применяются требования 7.5 ISO 23550.

7.6 Функциональные требования

Функциональные требования и методы испытаний приведены в приложениях В и С.

Примечания

1 Особые требования для стран, входящих в Европейский Союз, приведены в приложении В.

2 Особые требования для Канады и США приведены в приложении С.

7.7 Выключение регулятора из работы

7.7.1 Требования

Если изготовителем указана возможность выключения регулятора из работы, способ выключения описывают в руководствах изготовителя. Способ выключения должен обеспечивать фиксацию клапана регулятора в полностью открытом положении.

После включения регулятора в работу он должен соответствовать требованиям настоящего стандарта.

7.7.2 Испытание по выключению регулятора из работы

Регулятор должен выключаться из работы способом, указанным в руководстве изготовителя. После подтверждения фиксации клапана в полностью открытом положении проверяется герметичность в соответствии с 7.2.2.2.

После включения регулятора в работу его следует испытать в соответствии с методами, установленными настоящим стандартом.

Данные испытания рекомендуется проводить до определения характеристик регулятора.

7.8 Устойчивость характеристик

7.8.1 Требования

После проведения испытаний по 7.8.2 герметичность и характеристики регулятора должны оставаться в пределах значений, установленных 7.2 и 7.3 соответственно.

7.8.2 Испытание на устойчивость характеристик

Размещают регулятор в управляемой климатической камере с подводом воздуха при окружающей температуре, с максимальным давлением на входе, указанным изготовителем. На входном и выходном соединениях регулятора, как показано на рисунке В.1, устанавливают два быстродействующих отсечных клапана, соединенных с реле времени так, чтобы клапаны поочередно открывались и закрывались (когда один открыт, другой закрыт), с полным циклом 10 с каждый.

Испытание состоит из 50000 циклов, в каждом из которых мембрана должна быть полностью прогнута и выдержана в таком положении не менее 5 с.

При этом выполняют:

- 25000 циклов при максимальном значении температуры окружающей среды, указанной изготовителем, но не ниже 60°С;

- 25000 циклов при минимальном значении температуры окружающей среды, указанной изготовителем, но не выше 0°С.

После выполнения 50000 циклов регулятор подвергают испытаниям по 7.2 и 7.6 без дополнительной регулировки точки настройки регулятора.

Примечания

1 Альтернативный метод испытаний представлен в С.2.6.

2 Особые требования для Японии приведены в D.2.

7.9 Давление закрытия

7.9.1 Требования

В этом случае регулятор дополнительно испытывают в соответствии с 7.9.2.

7.9.2 Испытание регулятора на давление закрытия

Испытание проводят в следующей последовательности:

a) устанавливают регулятор на стенде, показанном на рисунке В.1;

c) измеряют давление воздуха на выходе;

d) медленно закрывают регулирующий кран 6 за время не менее 5 с;

e) через 30 с после закрытия регулирующего крана 6 измеряют давление на выходе.

8 Требования к электромагнитной совместимости (ЭМС)/электрическому оборудованию

Для регуляторов механического типа требования не устанавливаются.

9 Маркировка, руководство по монтажу и эксплуатации

9.1 Маркировка

На видном месте клапана наносят нестираемую маркировку, которая должна содержать следующую информацию:

a) наименование изготовителя и/или торговую марку;

b) обозначение модели;

c) для стран, входящих в Европейский союз, - класс и группу регулятора, для США и Канады - обозначение "circle P" или "delta P";

d) дату изготовления (допускается кодирование в серийном номере);

e) направление потока газа (литьем или рельефной стрелкой);

f) максимальное давление на входе;

g) давление настройки на выходе.

9.2 Руководство по монтажу и эксплуатации

С каждой партией регуляторов поставляют набор руководств на языке(ах) страны, в которую поставляются регуляторы.

Руководства должны содержать всю необходимую информацию, касающуюся применения, монтажа, эксплуатации и сервисного обслуживания, в частности:

a) класс и группу регулятора;

b) семейства газов, для которых предназначен регулятор;

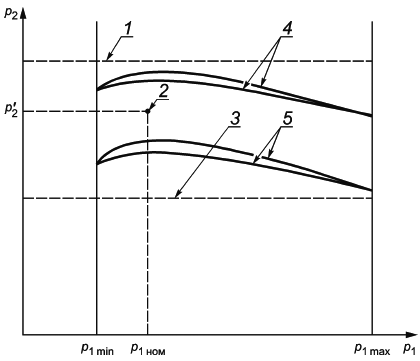

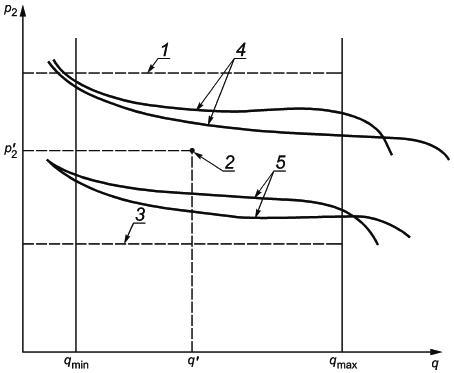

c) рабочие характеристики, включая диапазон давления на входе, диапазон давления на выходе и диапазон расхода газа (см. рисунки В.1 и В.2) согласно объявленной классификации;

d) точку настройки (давление на входе, давление на выходе и расход газа);

e) диапазон температур окружающей среды, °С;

f) монтажное(ые) положение(я);

g) руководства по переводу регулятора на работу с одного семейства газа на другое (например, замена пружины или выключение регулятора из работы);

h) запирающее давление, если применяется.

9.3 Предупредительное уведомление

Применяются требования 9.3 ISO 23550.

Приложение А

(справочное)

Классификация топливных газов по семействам

А.1 Семейства газов, применяемые в европейских странах

Газы подразделяются на три семейства, каждое из которых делят на группы, которые в свою очередь подразделяются на диапазоны, в зависимости от числа Воббе в соответствии со значениями, приведенными в таблице А.1.

Таблица А.1 - Классификация газов

Семейства и группы газов | Число Воббе высшее при температуре 15 ° С и давлении 101,325 кПа, МДж/м | |

| Минимальное значение | Максимальное значение |

Промышленный газ |

|

|

Группа A | 22,4 | 24,8 |

Природный газ | 39,1 | 54,7 |

Группа H | 45,7 | 54,7 |

Группа L | 39,1 | 44,8 |

Группа E | 40,9 | 54,7 |

Сжиженный нефтяной газ | 72,9 | 87,3 |

Группа B/P | 72,9 | 87,3 |

Группа B | 72,9 | 76,8 |

Группа P | 81,8 | 87,3 |

Семейство газов - группа топливных газов с аналогичным поведением при горении, связанных между собой диапазоном значений числа Воббе.

Группа газов - диапазон значений числа Воббе в пределах первого, второго или третьего семейства газов.

Примечания

1 Настройку оборудования допускается выполнять в соответствии со специальными национальными или местными условиями, которые применяются в отдельных странах.

2 Приведенная выше таблица будет заменена после выполнения работ по разработке техническими комитетами ISO/TC 28 "Нефтепродукты и смазочные материалы" и ISO/TC 193 "Природный газ" новой классификации газов и издания соответствующего международного стандарта ISO.

А.2 Семейства газов, применяемые в Японии и Южной Корее

Таблица А.2 - Классификация газов

Семейства и группы газов | Число Воббе высшее при температуре 0 ° С и давлении 101,325 кПа, МДж/м | |

| Минимальное значение | Максимальное значение |

Промышленный газ | 16,2 | 28,9 |

Природный газ | 49,2 | 57,8 |

Сжиженный нефтяной газ | 81,3 | 92,8 |

Приложение В

(обязательное)

Функциональные требования и определение характеристик регуляторов - метод А

В.1 Требования

В.1.1 Общие положения

Если диапазон давления на входе включает два согласованных значения для минимального и максимального давления, как указано в таблице В.1, то устанавливаемое на входе давление должно соответствовать номинальному. В противном случае устанавливаемое на входе давление и диапазон давлений указывается изготовителем.

Отклонение фактического давления на выходе от отрегулированного не должно превышать ±0,1 кПа.

В.1.2 Падение давления

Падение давления, измеренное методом, представленным в В.2.5, не должно превышать более чем на 10% значения, указанного изготовителем.

В.1.3 Регуляторы класса А

В.1.4 Регуляторы класса В

Таблица В.1 - Давление газа на входе в регулятор

Тип газа | Давление газа на входе в регулятор, кПа | ||

| Номинальное | Минимальное | Максимальное |

Промышленный газ | 0,8 | 0,6 | 1,5 |

Природный газ. Группа 2H | 2,0 | 1,7 | 2,5 |

Природный газ. Группа 2L | 2,5 | 2,0 | 3,0 |

Природный газ. Группа 2E | 2,0 | 1,7 | 2,5 |

Сжиженный нефтяной газ | 2,9 | 2,0 | 3,5 |

2,9 | 2,5 | 3,5 | |

3,7 | 2,5 | 4,5 | |

5,0 | 4,25 | 5,75 | |

6,7 | 5,0 | 8,0 | |

11,2 | 6,0 | 14,0 | |

14,8 | 10,0 | 18,0 | |

В.1.5 Регуляторы класса С

В.2 Последовательность испытаний

Регулятор испытывают в последовательности, указанной в таблице В.2.

Таблица В.2 - Последовательность испытаний

Номер пункта | Испытания |

7.7.2 | Выключение регулятора из работы |

7.2.2 | Внешняя герметичность собранного регулятора |

7 | Характеристики регулятора |

7.8 | Устойчивость характеристик |

7.9 | Давление закрытия |

7.3 | Крутящий и изгибающий момент |

7.5.4.2 ISO 23550 | Стойкость маркировки |

7.5.5.2 ISO 23550 | Стойкость к царапанью |

7.5.6.2 ISO 23550 | Влагостойкость |

6.3.2.2 | Внешняя герметичность регулятора после удаления неметаллических частей |

7.5.1 ISO 23550 | Стойкость эластомеров |

6.2 | Конструктивные требования |

Если применяются клеящиеся этикетки, необходимо предусмотреть два дополнительных места для их наклейки.

Специальное оборудование, необходимое для проведения испытаний, поставляют вместе с образцами для испытания.

В.2.1 Общие положения

Регуляторы классов А, В и С испытывают в соответствии с В.2.2-В.2.4 в последовательности, приведенной в В.3.

До начала определения характеристик регулятор должен достигнуть состояния теплового равновесия с окружающей средой.

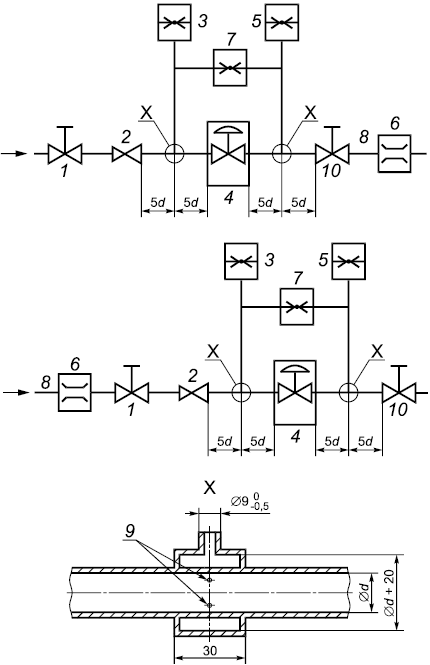

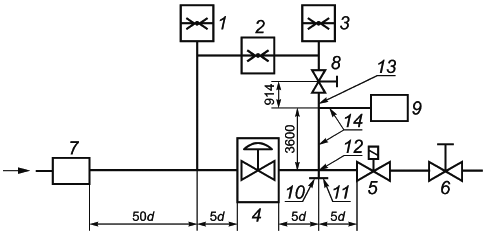

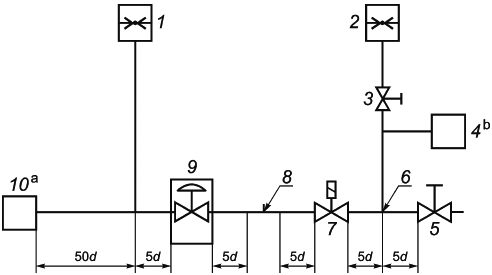

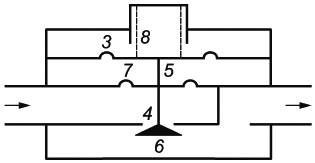

Размеры в миллиметрах |

|

1 - регулирующий кран на входе; 2 - регулятор давления на входе; 3 - манометр для измерения давления на входе; 4 - испытуемый регулятор; 5 - манометр для измерения давления на выходе; 6 - расходомер; 7 - дифференциальный манометр; 8 - прибор для измерения температуры в точке; 9 - 4 отверстия диаметром 1,5 мм; 10 - регулирующий кран на выходе

Соотношение между номинальным размером и внутренним диаметром

Номинальный размер, DN | Внутренний диаметр, | Номинальный размер, DN | Внутренний диаметр, |

6 | 6 | 40 | 41 |

8 | 9 | 50 | 52 |

10 | 13 | 65 | 67 |

15 | 16 | 80 | 82 |

20 | 22 | 100 | 106 |

25 | 28 | 125 | 131 |

32 | 35 | 150 | 159 |

Рисунок В.1 - Схема стенда для определения характеристик регулятора

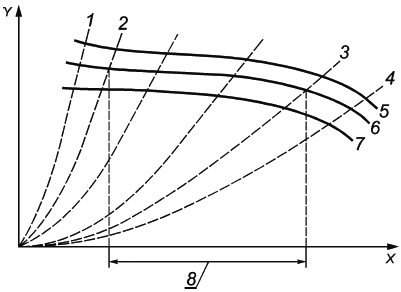

|

Рисунок В.2 - График зависимости давления на выходе от давления на входе

|

Рисунок В.3 - График зависимости давления на выходе от расхода воздуха

В.2.2 Регуляторы класса А

b) Отрегулированное давление на выходе не должно изменяться при дальнейшем изменении настроек регулятора.

В.2.3 Регуляторы класса В

b) Отрегулированное давление на выходе не должно изменяться при дальнейшем изменении настроек регулятора.

e) Повторяют испытания в соответствии с перечислением b).

В.2.4 Регуляторы класса С

b) Отрегулированное давление на выходе не должно изменяться при дальнейшем изменении настроек регулятора.

e) Повторяют испытания в соответствии с перечислением b).

В.2.5 Падение давления

При данных условиях измеряют разность давлений между давлениями на входе и выходе.

Для регулятора, настраиваемого в широком диапазоне, разность давлений измеряют для самой низкой настройки давления.

В.3 Обобщение требований и методик испытаний

В.3.1 Требования

Таблица В.3 - Требования

Параметр | Давление на выходе | ||||||||

| Регулятор класса А | Регулятор класса В | Регулятор класса С | ||||||

| Первое семей- ство газа | Второе семей- ство газа | Третье семей- ство газа | Первое семей- ство газа | Второе семей- ство газа | Третье семей- ство газа | Первое семей- ство газа | Второе семей- ство газа | Третье семей- ство газа |

Допуск давления на выходе (в | ±15 | ±15 | ±15 | +15

-20 | +10

-15 | ±10 | +15

-20 | +10

-15 | ±10 |

процентах от отрегулиро- ванного давления на выходе) при изменении давления на входе и | или ±0,1 КПа | или ±0,1 КПа | или ±0,1 КПа | ||||||

при изменении значения расхода от до |

| +40 | +40 | +40 |

| ||||

Отрегулиро- ванное давление | Номинальное давление в соответствии с таблицей В.1 или как указано изготовителем | ||||||||

Диапазон давления на входе | В соответствии с таблицей В.1 или как указано изготовителем | ||||||||

Максимальное давление на входе | Как указано изготовителем | ||||||||

В.3.2 Методика испытания

Таблица В.4

Регулировка или испытание | Регулятор класса А | Регулятор класса В | Регулятор класса С |

1 Регулировка |

| ||

Отрегулировать давление на выходе до значения, равного | |||

1.1 при давлении на входе , равном | Номинальному давлению в соответствии с таблицей В.1 или как указано изготовителем | ||

1.2 при расходе газа , равном | |||

После того как давление на входе отрегулировано, дальнейшие настройки регулятора не допускаются | |||

2 Испытание | После каждого изменения или регистрируют давление на выходе | ||

2.1 Изменить давление | до | ||

2.2 Изменить расход от-до | Не изменять | ||

2.3 Изменить давление | до | ||

2.4 Изменить расход от-до | Не изменять | ||

2.5 Изменить давление | - | - | |

2.6 Изменить расход от-до | - | - | |

3 Регулировка |

|

| |

Отрегулировать давление на выходе до значения, равного |

| ||

3.1 при давлении на входе , равном | - | В соответствии с 1.1 данной таблицы | |

3.2 при расходе газа , равном | - | ||

После того как давление на входе отрегулировано, дальнейшие настройки регулятора не допускаются | |||

4 Испытание | После каждого изменения или регистрируют давление на выходе | ||

4.1 Изменить давление | - | до | |

4.2 Изменить расход от-до | - | Не изменять | |

4.3 Изменить давление | - | до | |

4.4 Изменить расход от-до | - | Не изменять | |

4.5 Изменить давление | - | до | |

Приложение С

(обязательное)

Функциональные требования и определение характеристик регуляторов - метод В

С.1 Требования

С.1.1 Установка регулятора перед испытанием

Регулятор устанавливают на испытательный стенд, конструкция которого должна соответствовать приведенной на рисунке С.1. Испытания регуляторов проводят в монтажном положении, указанном изготовителем.

С.1.2 Диапазон давления на выходе

Ненастраиваемые регуляторы для определения характеристики давления на выходе испытывают по С.2.2.1 как указано в таблице С.2. Настраиваемые регуляторы для определения характеристики давления на выходе испытывают, как указано изготовителем.

С.1.3 Диапазон регулирования производительности

Диапазон регулирования производительности в соответствии с установленным для испытания, приведенного в С.2.3, должен иметь верхний и нижний пределы, указанные изготовителем.

С.1.4 Регуляторы, предназначенные для работы при пилотном значении расхода

Указанное максимальное регулирование производительности для нагрузки основной и пилотной горелок не должно превышать максимальное регулирование производительности для нагрузки основной горелки. Изменение давления в пилотной линии, являющееся результатом изменения расхода через регулятор от указанного регулирования производительности для нагрузки основной и пилотной горелок до пилотного значения расхода, не должно превышать 373 Па (2,8 мм рт.ст.) или 20%, в зависимости оттого, какое из этих значений больше при проведении испытания по С.2.4.1.

При проведении испытания по С.2.4.2 давление в пилотной линии, являющееся результатом изменения расхода через регулятор от пилотного значения до максимальной индивидуальной допустимой нагрузки, не должно быть менее 65% стабилизированного давления в пилотной линии при пилотном значении.

С.1.5 Целостность работы

Характеристики открытия давления на выходе регулятора должны оставаться в пределах допусков, установленных С.2.5, при проведении испытаний в условиях экстремальной температуры и установленного монтажного положения.

Для регулятора с независимым ограничителем утечки строят кривые зависимости давления на выходе от времени при работе регулятора как с установленным, так и с неустановленным ограничителем утечки. Для регуляторов с более чем одним ограничителем утечки строят дополнительные кривые при работе регулятора с каждым ограничителем утечки. Для преобразующего регулятора строят кривые для каждого рабочего диапазона давлений. Для многоступенчатых регуляторов строят кривые при настройках, которые обеспечивают максимальное и минимальное давление на выходе соответственно.

С.1.6 Устойчивость характеристик

После проведения испытаний по С.2.6 герметичность и характеристики регулятора должны оставаться в пределах значений, установленных С.2.6 и 7.2.2.

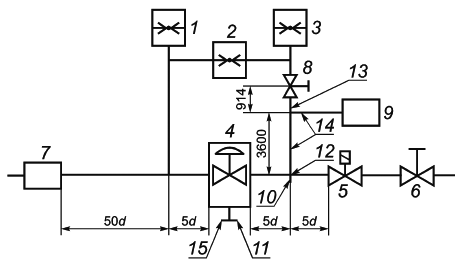

Размеры в миллиметрах |

|

a) Регулятор без пилотного отвода

|

b) Регулятор с пилотным отводом

1 - манометр для измерения давления на входе; 2 - дифференциальный манометр; 3 - манометр для измерения давления на выходе; 4 - испытуемый регулятор; 5 - быстродействующий автоматический клапан; 6 - регулировочный клапан настройки выхода; 7 - источник постоянного давления; 8 - отсечной клапан; 9 - датчик давления; 10 - дополнительный кран; 11 - линия пилотного расхода длиной 69,9 мм; 12 - кран давления на выходе для манометра или датчика давления (отверстие в стенке трубы должно иметь диаметр 1,6 мм); 13 - труба типа II; 14 - труба типа I; 15 - кран манометра или датчика давления (отверстие в стенке трубы должно иметь диаметр 1,6 мм)

Рисунок С.1 - Типовая схема размещения испытательного оборудования

С.2 Испытание

С.2.1 Общая последовательность испытаний

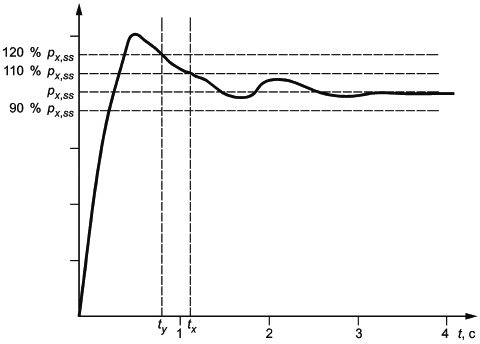

Регулятор испытывают в последовательности, приведенной в С.2.2-С.2.6. До начала определения характеристик регулятор должен достигнуть состояния теплового равновесия с окружающей средой, если не указано иное. Примеры кривых "Диапазон регулирования" представлены на рисунках С.2 и С.3, а "Характеристики открытия" - на рисунках С.2 и С.5.

|

Рисунок С.2 - Кривые диапазона регулирования для ненастраиваемых регуляторов

С.2.2 Диапазон давления на выходе

Испытания проводят при комнатной температуре. До начала испытаний регулятор устанавливают в вертикальном положении.

С.2.2.1 Ненастраиваемый регулятор

Значения давления на входе и расхода устанавливают в соответствии с указаниями изготовителя.

Давление на выходе должно находиться в пределах допусков, установленных таблицей С.1.

Испытания проводят для каждого монтажного положения регулятора, указанного изготовителем.

Монтажное положение регулятора, при котором получают минимальное значение давления на выходе, обозначают как положение А.

Монтажное положение регулятора, при котором получают максимальное значение давления на выходе, обозначают как положение В.

При проведении испытаний по С.2.3 регулятор устанавливают в каждое из указанных монтажных положений.

С.2.2.2 Преобразующий регулятор

Преобразующие регуляторы испытывают методом, установленным для ненастраиваемых регуляторов.

Давление на выходе преобразуемых регуляторов, применяемых при работе с газами, не являющимися газами для бытового применения, при каждой настройке давления на выходе должно находиться в пределах допусков, установленных таблицей С.1, как указано изготовителем.

С.2.2.3 Настраиваемый регулятор

Настраиваемые регуляторы испытывают методом, установленным для ненастраиваемых регуляторов, дважды: сначала испытывают регулятор при настройке, предназначенной для получения минимального значения давления на выходе; затем - при настройке, предназначенной для получения максимального значения давления на выходе.

Монтажное положение регулятора, при котором получают минимальное значение давления на выходе, обозначают как положение А.

Монтажное положение регулятора, при котором получают максимальное значение давления на выходе, обозначают как положение В.

При проведении испытаний по С.2.3 регулятор устанавливают в каждое из указанных монтажных положений.

С.2.3 Диапазон регулирования производительности

Испытания проводят при комнатной температуре.

С.2.3.1 Ненастраиваемый регулятор

Регулятор устанавливают в положение А (как определено С.2.2.1).

Испытательное давление на входе постепенно увеличивают до номинального значения давления на входе. Для данных диапазонов давлений на входе определяют минимальные и максимальные полученные значения давления на выходе и регистрируют соответствующие им значения расхода, которые применяют для построения плавной кривой выхода.

Затем испытательное давление на входе увеличивают до значения, соответствующего максимальному испытательному давлению на входе, установленного таблицей С.2, и регистрируют полученное значение давления на выходе.

Испытание повторяют для повышенных значений расходов, превышающих верхний предел указанного изготовителем диапазона регулирования производительности. Для построения плавных кривых, которые получают, соединяя точки, соответствующие:

- минимальным полученным давлениям на выходе (рисунок С.2, кривая А);

- максимальным полученным давлениям на выходе (рисунок С.2, кривая В);

- полученным давлениям на выходе при максимальном испытательном давлении на входе,

регистрируют достаточное количество значений давлений на выходе

По кривым выхода анализируют изменение давлений и расходы.

a) Кривые минимального и максимального полученного давления на выходе анализируют с целью определения минимального и максимального расхода, между которыми изменение давления на выходе не превышает 20% минимального полученного давления на выходе (см. рисунок С.2).

b) Кривую максимального испытательного давления на входе анализируют с целью определения минимального и максимального расхода, между которыми давление не изменяется более чем на ±20% минимального полученного давления на выходе (см. рисунок С.2).

Наибольший минимальный расход и наименьший максимальный расход, определяемые в соответствии с перечислениями a) и b), должны охватывать нижние и верхние пределы указанного изготовителем диапазона регулирования производительности.

С.2.3.2 Преобразующий регулятор

Каждую настройку давления на выходе преобразующего регулятора оценивают независимо как для ненастраиваемого регулятора.

С.2.3.3 Настраиваемый регулятор

Регулятор устанавливают в положение В (как определено С.2.2.3).

Настраивают регулятор для получения указанного изготовителем максимального давления на выходе при указанном изготовителем давлении на входе и расходе.

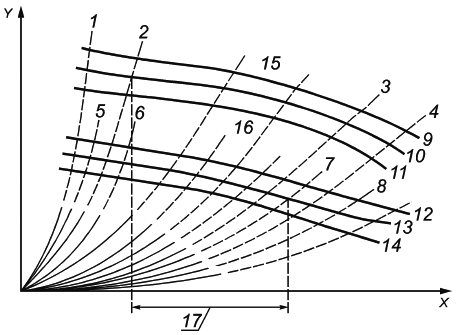

Для построения кривых A, B и C (см. рисунок С.3) соблюдают порядок, установленный выше для ненастраиваемых регуляторов.

Регулятор устанавливают в положение А (как определено С.2.2.3). Настраивают регулятор для получения указанного изготовителем минимального давления на выходе при указанном изготовителем давлении на входе и расходе.

Для построения кривых D, E и F (см. рисунок С.3) соблюдают порядок, установленный выше для ненастраиваемых регуляторов.

Наибольший минимальный расход и наименьший максимальный расход, определяемые при проведении всех установленных выше испытаний, должны охватывать нижние и верхние пределы указанного изготовителем диапазона регулирования производительности.

|

Рисунок С.3 - Кривые диапазона регулирования для настраиваемых регуляторов

С.2.3.4 Многоступенчатый регулятор

Многоступенчатые регуляторы испытывают на самой высокой и самой низкой ступенях настройки.

Указанные ступени настройки могут быть как настраиваемыми, так и ненастраиваемыми. Минимальное испытательное давление на входе должно соответствовать самой высокой ступени давления настройки.

Регулятор устанавливают в положение В (как определено С.2.2.1 или С.2.2.3, если применимо) и настраивают на ступень самого высокого давления.

В том случае, когда ступень самого высокого давления является ненастраиваемой, для построения кривых A, B и C соблюдают порядок, установленный выше для ненастраиваемых регуляторов.

В том случае, когда ступень самого высокого давления является настраиваемой, для построения кривых A, B, C, D, E и F соблюдают порядок, установленный выше для настраиваемых регуляторов.

Регулятор для испытания устанавливают в положение А (как определено С.2.2) и настраивают на ступень самого низкого давления.

В том случае, когда ступень самого низкого давления является ненастраиваемой, должен соблюдаться порядок, установленный выше для ненастраиваемых регуляторов.

В том случае, когда ступень самого низкого давления является настраиваемой, регулятор настраивают для получения указанного изготовителем минимального давления на выходе при указанном изготовителем давлении на входе и расходе. Порядок, установленный выше для ненастраиваемых регуляторов, соблюдают, за исключением случаев, когда данный порядок не является обязательным для максимального значения расхода, превышающего расход на кривой выхода для максимального регулирования производительности, определенного для ступени самого высокого давления.

В пределах значений расходов, полученных по кривым выхода при нижнем и верхнем пределе указанного изготовителем диапазона регулирования производительности, регистрируемые значения давления на выходе не должны изменяться более чем на 20% от наименьшего из зарегистрированных значений давления на выходе или 74,7 Па (0,6 мм рт.ст.), в зависимости от того, какое из этих значений больше. В любом случае регистрируемые значения давления на выходе не должны быть менее 50 Па (0,4 мм рт.ст.).

С.2.4 Регуляторы, предназначенные для работы при пилотном значении расхода

Испытания проводят при комнатной температуре.

С.2.4.1 Регулирование производительности

Регулятор и линию пилотного расхода монтируют в соответствии с требованиями, установленными С.1, за исключением того, что манометр устанавливают либо для измерения давления на входе (поз.1 на рисунке С.1), либо для измерения давления на выходе (поз.3 на рисунке С.1).

Преобразующие регуляторы испытывают при каждой настройке давления на выходе.

a) Регулятор устанавливают в положение В (в соответствии с С.2.2.1 или С.2.2.3, в зависимости оттого, что применимо).

b) Настраивают регулятор (в том случае, если он является настраиваемым) для получения указанного изготовителем максимального давления на выходе, связанного с давлением на входе и расходом, установленным в соответствии с указаниями изготовителя. Далее настраивают давление на входе для получения максимального давления на выходе.

c) Настраивают регулятор (в том случае, если он является настраиваемым) в соответствии с перечислением b). Далее настраивают давление на входе для получения минимального давления на выходе.

d) Затем регулятор устанавливают в положение А (в соответствии с С.2.2).

e) Настраивают регулятор (в том случае, если он является настраиваемым) для получения указанного изготовителем минимального давления на выходе, связанного с давлением на входе и расходом, установленным в соответствии с указаниями изготовителя. Далее настраивают давление на входе для получения максимального давления на выходе.

f) Настраивают регулятор (в том случае, если он является настраиваемым) в соответствии с перечислением e). Далее настраивают давление на входе для получения минимального давления на выходе. До завершения выполнения настроек быстродействующий клапан закрывают, без его повторного открытия, и еще раз регистрируют стабилизированное давление в пилотной линии. Давление должно находиться в пределах 373 Па (2,8 мм рт.ст.) или 20% ранее зарегистрированного давления в пилотной линии, в зависимости оттого, какое из этих значений больше.

С.2.4.2 Изменение давления

Регулятор устанавливают в соответствии с С.2.4.1, за исключением того, что манометр заменяют датчиком давления, соединенным с самопишущим быстродействующим вольтметром или другим эквивалентным измерительным прибором, позволяющим выполнять измерения давления в пилотной линии. Ограничитель вентиляции, если он поставляется с регулятором, устанавливают на свое место.

Преобразующие регуляторы испытывают при каждой настройке давления на выходе.

Регулятор устанавливают в положение А (в соответствии с С.2.2.1 или С.2.2.3, в зависимости от того, что применимо).

b) Далее давление на входе настраивают на значение номинального давления на входе регулятора, после чего никаких изменений настроек расхода не выполняют. Затем строят кривую давления на выходе и оценивают в соответствии с перечислением a). Регулятор устанавливают в положение В (в соответствии с С.2.2.1 или С.2.2.3, в зависимости оттого, что применимо).

c) Настраивают регулятор (в том случае если он является настраиваемым) для получения указанного изготовителем максимального давления на выходе, связанного с давлением на входе и расходом, установленным в соответствии с указаниями изготовителя. Далее регулируют испытательное давление на входе до значения минимального испытательного давления на входе, установленного таблицей С.2, при этом значения расходов настраивают в соответствии с перечислением a). Затем строят кривую давления на выходе и оценивают в соответствии с перечислением a).

d) Далее давление на входе настраивают на значение номинального давления на входе регулятора, после чего никаких изменений настроек расхода не выполняют. Затем строят кривую давления на выходе и оценивают в соответствии с перечислением a).

С.2.5 Целостность работы

С.2.5.1 Построение базисной кривой

Испытание проводят при комнатной температуре. Регулятор устанавливают в указанное изготовителем вертикальное положение в соответствии с рисунком С.4 и, в том случае, если это применимо, со спецификацией оборудования по С.1.

|

1 - манометр для измерения давления на входе; 2 - манометр для измерения давления на выходе; 3 - отсечной клапан; 4 - датчик давления; 5 - регулировочный клапан настройки выхода; 6 - кран для датчика давления; 7 - быстродействующий автоматический клапан; 8 - дополнительный кран; 9 - испытуемый регулятор; 10 - источник постоянного давления

Рисунок С.4 - Расположение испытательного оборудования для испытания на целостность работы

Испытательное давление на входе для построения каждой кривой настраивают в соответствии с таблицей С.1.

При анализе кривой определяют следующие точки:

Через 4 с после появления расхода газа давление на выходе должно, как минимум, составлять 50 Па (0,4 мм рт.ст.).

При анализе кривой определяют следующие точки:

a) При анализе кривой(ых) определяют следующие точки:

b) Зарегистрированные показания давления на выходе для каждой секунды времени, определенные по данной/данным кривой(ым), сравнивают с соответствующими значениями давления на выходе, определенными по подходящей(им) кривой(ым), построенной(ым) по С.2.5.1, и должны соответствовать следующему:

С.2.5.3 Для регулятора, предназначенного для работы при температурах менее 0°С, кривую(ые) строят (при необходимости) в соответствии с перечислениями a) или b) С.2.5.1, без изменений настройки расхода и при окружающей температуре, равной указанной изготовителем минимальной окружающей температуре.

a) При анализе кривой(ых) определяют следующие точки:

b) Зарегистрированные показания давления на выходе для каждой секунды времени, определенные по данной/данным кривой(ым), сравнивают с соответствующими значениями давления на выходе, определенными по подходящей(им) кривой(ым), построенной(ым) по С.2.5.1, и должны соответствовать следующему:

С.2.6 Устойчивость характеристик

Перед тем, как регулятор будет подвергнут воздействию числа циклов, установленных ниже, строят базисную(ые) кривую(ые) зависимости давления на выходе от времени в соответствии с перечислением а) С.2.5.1 Данное испытание проводят при самой высокой настройке регулятора без изменений настройки(ек), установленных перечислением a) С.2.5.1. Регулятор устанавливают в указанное изготовителем вертикальное положение.

К входу регулятора подводят подачу чистого газа или воздуха, которую регулируют таким образом, что нулевые значения давления газа и максимальные испытательные давления на входе, указанные для его номинального давления на входе, поочередно подаются на вход регулятора. Расход через регулятор настраивают на значение, гарантирующее полное открытие и закрытие клапана. Выходное соединение регулятора оснащают соответствующим механизмом, закрывающим выход, при воздействии на вход максимального испытательного давления на входе, и открывающем его при отсутствии воздействия давления на вход.

Испытание проводят при значениях, не превышающих указанных изготовителем, в ниже приведенной последовательности при указанной изготовителем окружающей температуре.

При этом выполняют:

a) 10000 циклов при минимальной указанной окружающей температуре, не превышающей 0°С, и 90000 циклов при максимальной указанной окружающей температуре, превышающей 51,5°С;

b) 90000 циклов при комнатной температуре и 10000 циклов при минимальной указанной окружающей температуре, не превышающей 0°С;

c) 10000 циклов при комнатной температуре и 90000 циклов при максимальной указанной окружающей температуре, превышающей 51,5°С;

d) 100000 циклов при комнатной температуре в том случае, если указанные окружающие температуры находятся в диапазоне от 0°С до 51,5°С.

После выполнения последних 100000 циклов регулятор при комнатной температуре подвергают испытаниям, установленным 7.2, а регулятор, оснащенный ограничителем утечки или иным устройством, нежели расходомерная шайба, - установленным 6.2.1.2. Кроме того, после выполнения последних 100000 циклов повторяют операцию построения базисной(ых) кривой(ых) без изменений настройки(ек) регулятора до начала испытания на устойчивость характеристик.

Таблица С.1 - Допустимые отклонения давления на выходе для ненастраиваемых регуляторов.

Указанное изготовителем давление на выходе | Отклонение | ||||

кПа | мм рт.ст. | Только нагрузка на пилотную горелку | Все другие регуляторы | ||

менее 0,249 | менее 1,9 | Указывается изготовителем | Указывается изготовителем | ||

от 0,249 до 1,4 | от 1,9 до 10,5 | ±124 Па | ±0,9 мм рт.ст. | ±74,7 Па | ±0,6 мм рт.ст. |

более 1,49 | более 10,5 | ±10% | ±5% | ||

23,6 см /с (0,08 м /ч) или менее. | |||||

Таблица С.2 - Испытательное давление на входе

Давление на входе | Прибавка испытательного давления на входе | ||||

Номинальное | Максимальное | Па | мм рт.ст. | ||

кПа | (psi) | кПа | (psi) |

|

|

3,48 | (0,5) | 5,23 | (0,75) | 75-249 | (0,6-2,0) |

13,8 | (2) | 20,7 | (3) | 249-1740 | (2,0-13,0) |

34,5 | (5) | 51,7 | (7,5) | 249-3480 | (2,0-26,0) |

Минимальное давление на входе равно сумме указанного изготовителем давления на выходе и указанной изготовителем прибавки, приведенной в таблице. Если значение испытательного давления на входе, определенное по данной таблице, составляет менее 747 Па (5,6 мм рт.ст.), в качестве минимального испытательного давления на входе принимают значение, равное 747 Па (мм рт.ст.). Прибавку испытательного давления на входе принимают равной указанной изготовителем в пределах диапазона, установленного таблицей. Для определения минимального испытательного давления на входе ненастраиваемых регуляторов (см. С.2.4.1) прибавка испытательного давления суммируется с указанным изготовителем давлением на выходе. Для определения минимального испытательного давления на входе для каждой настройки настраиваемых регуляторов (см. С.2.4.1) прибавка испытательного давления суммируется с указанным изготовителем максимальным или минимальным давлением на выходе. | |||||

Таблица С.3 - Значения испытательных давлений на входе

Номинальное давление на входе | Испытательное давление на входе | ||

кПа | (psi) | кПа | (psi) |

3,5 | (0,5) | 0,498 | (0,072) |

13,8 | (2) | 3,5 | (0,5) |

34,5 | (5) | 6,9 | (1) |

Сумма указанного изготовителем минимального давления на выходе для каждого диапазона и последующей прибавки. | |||

|

Рисунок С.5 - Кривая целостности работы

Приложение D

(справочное)

Специальные требования по определению характеристик регуляторов для Японии

D.1 Испытание на герметичность

Применяются требования 7.2.2.1 настоящего стандарта со следующим изменением.

Второй абзац 7.2.2.1 изложить в следующей редакции:

"Испытание проводят при испытательном давлении, превышающем максимальное давление на входе в 1,5 раза".

D.2 Устойчивость характеристик

Испытание на устойчивость характеристик проводят в условиях максимального рабочего давления с минимальным расходом газа и установленным на входном соединении регулятора отсечным клапаном.

Число циклов при испытании должно соответствовать установленному 7.8.2. При испытании регуляторов с функцией блокировки на выходном соединении устанавливают быстродействующий клапан.

Приложение Е

(справочное)

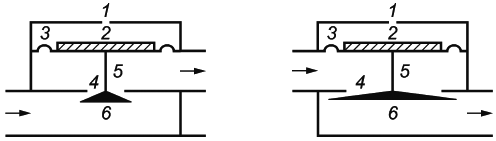

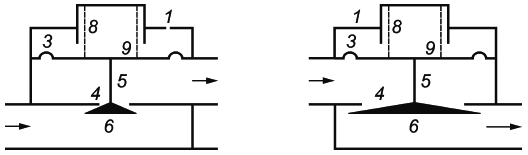

Типы регуляторов и их части

Типы регуляторов постоянного давления (схемы) приведены на рисунке Е.1 как справочные. Регуляторы могут иметь другие принципы работы и сочетания компонентов.

|

a) Регуляторы, нагруженные силой тяжести

|

b) Регуляторы, нагруженные усилием от пружины

|

c) Регулятор, нагруженный усилием пружины с компенсационной мембраной

1 - всасывающая трубка (сапун); 2 - нагрузка; 3 - главная мембрана; 4 - седло клапана; 5 - шток клапана; 6 - хвостовик клапана; 7 - компенсационная мембрана; 8 - пружина; 9 - пластина мембраны

Рисунок Е.1 - Типы регуляторов постоянного давления (схемы)

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 23550:2011 | IDT | ГОСТ ISO 23550-2015 "Устройства защиты и управления газовых горелок и аппаратов. Общие требования" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. | ||

Библиография

[1] | ISO 6708:1995 | Pipework components. Definition and selection of DN (nominal size) (Компоненты системы трубопроводов. Определение и выбор DN (номинальный размер)) |

[2] | IEC 61000-4-8:2009 | Electromagnetic compatibility (EMC). Part 4-8: Testing and measurement techniques. Power frequency magnetic field immunity test (Электромагнитная совместимость. Часть 4-8. Методики испытаний и измерений. Испытание на помехоустойчивость в условиях магнитного поля промышленной частоты) |

[3] | IEC 61010 (все части) | Safety requirements for electrical equipment for measurement, control and laboratory use (Безопасность электрических контрольно-измерительных приборов и лабораторного оборудования) |

[4] | IEC 61508-1:2010 | Functional safety of electrical/electronic/programmable electronic safety-related systems. Part 1: General requirements (Системы электрические/электронные/программируемые электронные, связанные с функциональной безопасностью. Часть 1. Общие требования) |

[5] | ANSI/ASME B1.1:1998 | Unified Inch Screw Threads, UN and UNR Thread Form (Унифицированные дюймовые крепежные резьбы (формы резьбы UN и UNR)) |

УДК 662.951.6:006.354 | МКС 27.060.20 | IDT |

Ключевые слова: предохранители, регуляторы для газовых горелок, регуляторы давления, оборудование газоиспользующее | ||