ГОСТ 32028-2017

(EN 161+А3:2013)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КЛАПАНЫ ОТСЕЧНЫЕ АВТОМАТИЧЕСКИЕ ДЛЯ ГАЗОВЫХ ГОРЕЛОК И ГАЗОВЫХ ПРИБОРОВ

Automatic shut-off valves for gas burners and gas appliances

МКС 97.040.20

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 10-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 2 октября 2018 г. N 684-ст межгосударственный стандарт ГОСТ 32028-2017 (EN 161+А3:2013) введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт является модифицированным по отношению к европейскому стандарту EN 161+А3:2013* "Автоматические отсечные клапаны для газовых горелок и газовых приборов" ("Automatic shut-off valves for gas burners and gas appliances", MOD), включая изменение A3:2013, путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки" и приложении ДА приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Сведения о соответствии ссылочных межгосударственных стандартов европейским и международным стандартам, использованным в качестве ссылочных в примененном европейском стандарте, приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ 32028-2012 (EN 161:2001)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 10, 2021 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает требования к безопасности, конструкции и характеристикам автоматических отсечных клапанов (далее - клапаны), предназначенных для газовых горелок, газовых аппаратов и аппаратов подобного применения.

Настоящий стандарт распространяется на следующие клапаны:

- с максимальным входным давлением до 500 кПа включительно и номинальным диаметром DN 250 мм включительно, предназначенные для газовых горелок или приборов, применяющих природный газ или сжиженные углеводородные газы согласно ГОСТ EN 437;

- работающие с электроприводом;

- приводимые в действие рабочей средой (жидкостью или воздухом), в которых управление клапана осуществляется от электропривода;

- управления расходом газа, в которых расход протекающей среды управляется внешними электрическими сигналами ступенчато либо пропорционально приложенному сигналу;

- с указателем закрытого положения.

Настоящий стандарт не распространяется на внешние электрические переключатели, которые воздействуют на сигнал управления или энергию исполнительного механизма.

Настоящий стандарт распространяется только на испытания опытных образцов.

Настоящий стандарт устанавливает процедуру определения уровня безопасности (PL) в соответствии с ГОСТ EN 13611, приложения K и L.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ EN 298-2015 Автоматические системы контроля горения для горелок и аппаратов, сжигающих газообразное или жидкое топливо

ГОСТ EN 437-2012 Испытательные газы, испытательные давления. Категории приборов

_______________

В Российской Федерации действуют ГОСТ 5542-2014 "Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия" и ГОСТ 20448-90 "Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия".

ГОСТ ЕН 12067-1-2009 Устройства соотношения газ/воздух для газовых горелок и газогорелочных приборов. Часть 1. Пневматические устройства контроля. Общие технические требования и методы испытаний

ГОСТ EN 13611-2016![]() Устройства обеспечения безопасности и устройства управления горелками и приборами, работающими на газообразном и/или жидком топливах. Общие технические требования

Устройства обеспечения безопасности и устройства управления горелками и приборами, работающими на газообразном и/или жидком топливах. Общие технические требования

_______________

![]() В Российской Федерации действует ГОСТ Р 55209-2012 (ЕН 13611:2007) "Устройства безопасности, регулирования и управления для газовых горелок и газовых приборов. Общие требования".

В Российской Федерации действует ГОСТ Р 55209-2012 (ЕН 13611:2007) "Устройства безопасности, регулирования и управления для газовых горелок и газовых приборов. Общие требования".

ГОСТ 14254-2015 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 33998-2016 (EN 30-1-1+А3:2013, EN 30-2-1:2015) Приборы газовые бытовые для приготовления пищи. Общие технические требования, методы испытаний и рациональное использование энергии

ГОСТ IEC 60730-1-2011 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 1. Общие требования

ГОСТ IEC 61058-1-2012 Выключатели для электроприборов. Часть 1. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ EN 13611, а также следующие термины с соответствующими определениями:

3.101 автоматический отсечной клапан (automatisches absperrventil): Клапан, который по своей конструкции открывается при подаче напряжения и автоматически закрывается при прекращении подачи напряжения.

3.102 привод (stellantrieb): Часть клапана, которая приводит в действие регулирующий элемент.

3.103 клапан со ступенчатым управлением (ventil mit stufiger ![]() ): Клапан, управляющий расходом газа ступенчато.

): Клапан, управляющий расходом газа ступенчато.

3.104 клапан с плавным управлением (modulationsventil): Клапан, непрерывно управляющий расходом газа между двумя предельными значениями в ответ на внешние электрические сигналы.

3.105 переключатель с указателем закрытого положения (meldeschalter): Переключатель, установленный на клапане и показывающий, что регулирующий элемент находится в закрытом положении.

3.106 мощность привода (stellantriebsenergie): Энергия, необходимая приводу для перемещения исполнительного механизма в открытое положение.

Примечание - Энергия привода, преобразуемая внутри клапана, может иметь внешний источник (электрический, пневматический или гидравлический).

3.107 открывающая сила (![]() ): Сила, необходимая для перемещения регулирующего элемента в открытое положение.

): Сила, необходимая для перемещения регулирующего элемента в открытое положение.

3.108 закрывающая сила (![]() ): Сила, способная закрывать клапан независимо от значения силы, обеспеченной давлением газа.

): Сила, способная закрывать клапан независимо от значения силы, обеспеченной давлением газа.

3.109 уплотняющая сила (dichtkraft): Сила, действующая на седло клапана, когда регулирующий элемент находится в закрытом положении, независимо от значения силы, обеспеченной давлением газа.

3.110 сила трения (reibungskraft): Наибольшее значение силы, необходимое для перемещения регулирующего элемента из открытого положения в закрытое, с учетом возвращения запорной пружины в исходное положение, независимо от значения силы, обеспеченной давлением газа.

3.111 давление управления (steuerdruck): Гидравлическое или пневматическое давление, которое подается к регулирующему элементу клапана.

3.112 время открывания клапана (![]() ): Интервал времени между подачей энергии на клапан и достижением максимального или определенного изготовителем расхода газа.

): Интервал времени между подачей энергии на клапан и достижением максимального или определенного изготовителем расхода газа.

3.113 время закрывания клапана (![]() ): Интервал времени между прекращением подачи энергии на клапан и перемещением регулирующего элемента в закрытое положение.

): Интервал времени между прекращением подачи энергии на клапан и перемещением регулирующего элемента в закрытое положение.

3.114 время задержки (![]() ): Интервал времени с момента подачи энергии на клапан и появлением расхода газа.

): Интервал времени с момента подачи энергии на клапан и появлением расхода газа.

3.115 управляющий клапан (steuerventil): Клапан, который управляет расходом среды (напр. сжатым воздухом) для привода.

3.116 номинальное напряжение (nennspannung): Напряжение, указанное изготовителем, при котором клапан может быть работоспособен.

3.117 номинальный ток (nennstrom): Сила тока, указанная изготовителем, при котором клапан может быть работоспособен.

3.118 уравновешивающий клапан (ausgleichsventil): Клапан с уравновешенным исполнительным механизмом, при котором давление на входе действует в направлении как открывания, так и закрывания клапана.

Примечание - Исполнительный механизм может применяться для перекрытия нескольких отверстий.

4 Классификация

4.1 Классы устройств регулирования и управления

- Клапаны классов A, B и C

Клапаны, на которых уплотняющая сила не снижается под действием входного давления газа. Такие устройства в соответствии с требованиями к уплотняющей силе согласно 7.105 делятся на классы A, B и C. Уравновешивающие клапаны по этому стандарту относятся к классу A.

- Клапаны класса D

Клапаны, которые не подпадают под требования к уплотняющей силе и заданному времени закрывания клапана.

Примечание - Клапан класса D применяется для функции управления.

- Клапаны класса J

Тарельчатые клапаны, на которых уплотняющая сила не снижается под действием входного давления газа и которые соответствуют требованиям 7.105.

4.2 Группы устройств регулирования и управления

Согласно подразделу 4.2 ГОСТ EN 13611.

4.3 Функциональные классы устройств регулирования и управления

Согласно подразделу 4.3 ГОСТ EN 13611.

5 Условия испытаний и погрешности измерений

Согласно разделу 5 ГОСТ EN 13611.

6 Требования к конструкции и изготовлению

6.1 Общие положения

Согласно подразделу 6.1 ГОСТ EN 13611.

6.2 Механические части клапанов

6.2.1 Характеристики

Согласно пункту 6.2.1 ГОСТ EN 13611.

6.2.2 Отверстия

Согласно пункту 6.2.2 ГОСТ EN 13611.

6.2.3 Отверстия сапуна

Согласно пункту 6.2.3 ГОСТ EN 13611.

6.2.4 Испытания на герметичность отверстий сапуна

Согласно подпункту 6.2.3.2 ГОСТ EN 13611.

6.2.5 Резьбовые соединения

Согласно пункту 6.2.4 ГОСТ EN 13611.

6.2.6 Соединения

Согласно пункту 6.2.5 стандарта ГОСТ EN 13611.

6.2.7 Подвижные части

Согласно пункту 6.2.6 ГОСТ EN 13611.

6.2.8 Уплотнительные заглушки

Согласно пункту 6.2.7 ГОСТ EN 13611.

6.2.9 Демонтаж и повторная сборка

Согласно пункту 6.2.8 ГОСТ EN 13611.

6.2.101 Конструкция

Клапаны не должны иметь открытых штоков или приводных рычагов, которые отрицательно влияют на их способность закрываться.

6.2.102 Переключатель с указателем закрытого положения

В случае установки переключателя с указателем закрытого положения он не должен ухудшать работу клапанов. Регулировочные элементы клапана должны быть опломбированы, чтобы выявлять признаки любого вмешательства. Любое смещение выключателя и регулирующего элемента от установленного положения не должно мешать правильной работе клапана.

6.2.103 Клапан с плавным управлением

Расход среды на клапанах с плавным управлением должен настраиваться в общем диапазоне, указанном заводом-изготовителем. Если расход среды можно настроить на другое значение, это должно быть прямо указано в инструкции по эксплуатации завода-изготовителя. Настройка расхода среды должна быть возможна только с помощью инструментов и защищена от несанкционированного изменения.

Примечание - Для регуляторов соотношения газ - воздух см. ГОСТ ЕН 12067-1 и [1].

6.2.104 Устройства регулирования и управления, устанавливаемые в клапаны или на клапаны

Установленные в клапан или на клапан устройства регулирования и управления не должны отрицательно влиять на запирающую функцию клапана.

6.2.105 Уравновешивающие клапаны

На регулирующий элемент уравновешивающего клапана должна действовать сила в направлении закрытия клапана, при которой не снижается уплотняющая сила из-за давления газа на входе.

В случае с уравновешивающими клапанами с соединением после устранения уравновешивающей силы должна остаться результирующая сила, действующая в направлении закрывания клапана, причем направление закрывания клапана должно совпадать с направлением расхода среды.

6.2.106 Функция закрытия и уплотнения

6.2.106.1 Закрывание и/или уплотнение посредством пружины

Если для закрывания и/или уплотнения клапана применяют пружины, они должны быть рассчитаны на статические и динамические нагрузки согласно [2] или [3].

6.2.106.2 Закрытие и/или уплотнение другими средствами

6.2.106.2.1 Общие положения

В данном разделе устанавливают способ оценки других средств закрывания и уплотнения автоматических отсечных клапанов.

Используемое в этом разделе обозначение "класс безопасности A, B или C" относится не к классификации по уплотняющей силе, а к классу безопасности, описанному в разделе 4.3.

Классификация клапанов по уплотняющей силе должна быть выполнена по 4.1.

Основной риск воспламенения или взрыва газового прибора условно может произойти из-за неконтролируемой подачи газа на горение, для отключения подачи газа необходима система, соответствующая классу безопасности C. Это основано на сравнении между автоматом горения и функцией блокировки подачи газа, причем для обоих принят один и тот же класс безопасности.

Хотя данный стандарт не основан на подходе к оценке ошибки согласно пункту 6.6 ГОСТ EN 13611, считается, что комбинация двух автоматических отсечных клапанов соответствует требованиям класса безопасности C. Это допущение основано на конструктивных и функциональных требованиях, приведенных в настоящем стандарте.

6.2.106.2.2 Новые конструкции для закрытия и/или уплотнения

Новые конструкции для закрывания и/или уплотнения клапана должны, как минимум, отвечать требованиям класса безопасности В. Функция отключения подачи газа должна соответствовать классу С.

Примечание - Дополнительные данные согласно [4].

В ходе испытания клапан должен отвечать функциональным требованиям раздела 7.

Новые конструкции должны состоять из комбинации исполнительных органов, электронных регуляторов и управляющих устройств, датчиков, приводов, устройств блокировки и возврата в исходное положение.

Эти или прочие средства закрывания и/или уплотнения клапана должны быть указаны изготовителем.

Для оценки новых конструкций должны применять требования настоящего стандарта в сочетании с пунктом 6.6 ГОСТ EN 13611. Если при этом возникают вопросы, не описанные в настоящем стандарте, изготовитель должен предоставить анализ типов ошибок новой конструкции.

В анализе конкретной используемой технологии должны быть описаны возможные ошибки со ссылкой на следующие основные требования безопасности:

a) функция закрытия при нарушении подачи питания;

b) герметичность;

c) закрывающая сила (способность сопротивляться противодавлению, определяемая опытным путем или расчетами);

d) закрывающая сила больше силы трения;

e) время закрывания клапана, включая воздействие на автомат зажигания (см. ГОСТ EN 298);

f) отсутствие неконтролируемого закрывания автоматических отсечных клапанов.

По результатам данного анализа типов ошибок должны быть выполнены дополнительные конструктивные требования и/или при оценке ошибок должны учитываться другие типы ошибок в дополнение к указанным в приложении E ГОСТ EN 13611.

В результате анализа определяют ряд условий, при которых новая конструкция может быть применена в автоматических отсечных клапанах. Эти условия включают в себя требования к конструкции, безопасности и функциям, а также к методам испытаний.

Время, необходимое для реакции на ошибку, должно быть указано заводом-изготовителем.

Ошибка механических частей, которая отрицательно влияет на соответствие функциональным требованиям настоящего стандарта, считается исключительной ситуацией и поэтому может по процедуре испытаний согласно подразделу 6.6 ГОСТ EN 13611 рассматриваться как первая ошибка.

Тем не менее, если механические части спроектированы согласно требованиям к конструкции в соответствии с разделом 6 настоящего стандарта, отказ этих частей во внимание не принимается.

6.2.107 Дополнительные требования к функции запирания

6.2.107.1 Мембраны, поддерживающие запорную функцию

Если для запорной функции применена мембрана, создающая закрывающую силу, она по своей конструкции должна быть такой, чтобы в случае повреждения мембраны исполнительный механизм закрывался, а максимальная внутренняя скорость утечки не превышала 1 дм/ч. В данном случае необходимо проверить соответствие способом, указанным в 6.2.107.2.

6.2.107.2 Испытание на герметичность

Части, которые обеспечивают функцию запирания, должны быть демонтированы или не отключены. Клапан отключают. Далее измеряют скорость внутренней утечки согласно 7.3.

6.3 Материалы

6.3.1 Общие требования к материалам

Согласно пункту 6.3.1 ГОСТ EN 13611.

6.3.2 Корпус

Согласно пункту 6.3.2 ГОСТ EN 13611, включая пункт 6.3.2.1.

6.3.3 Испытания

Согласно подпункту 6.3.2.2 ГОСТ EN 13611.

6.3.4 Цинковые сплавы

Согласно пункту 6.3.3 ГОСТ EN 13611.

6.3.5 Пружины, генерирующие закрывающую и/или уплотняющую силу

Согласно пункту 6.3.4 ГОСТ EN 13611.

6.3.6 Устойчивость к коррозии и защита поверхности

Согласно пункту 6.3.5 ГОСТ EN 13611.

6.3.7 Пропитка

Согласно пункту 6.3.6 ГОСТ EN 13611.

6.3.8 Сальниковые уплотнения подвижных частей

Согласно пункту 6.3.7 ГОСТ EN 13611.

6.3.101 Исполнительные механизмы

Для поддержания уплотняющей силы исполнительные механизмы клапанов с номинальным диаметром выше DN 25 должны иметь механическую опору (например, из металла) или быть полностью изготовлены из металла.

Эти требования также применимы:

- ко всем клапанам с допустимым давлением на входе выше 15 кПа;

- компонентам для передачи закрывающей силы.

Прочность соединения между исполнительными механизмами уравновешивающего клапана должна соответствовать, по крайней мере, 5-кратному максимальному давлению на входе, умноженному на общую площадь отверстий для исполнительного механизма.

6.4 Газовые соединения

6.4.1 Монтаж соединений

Согласно пункту 6.4.1 ГОСТ EN 13611.

6.4.2 Размеры соединений

Согласно пункту 6.4.2 ГОСТ EN 13611.

6.4.3 Резьбы

Согласно пункту 6.4.3 ГОСТ EN 13611.

6.4.4 Муфтовые соединения

Согласно пункту 6.4.4 ГОСТ EN 13611.

6.4.5 Фланцы

Согласно пункту 6.4.5 ГОСТ EN 13611.

6.4.6 Обжимные фитинги

Согласно пункту 6.4.6 ГОСТ EN 13611.

6.4.7 Штуцеры для измерения давления

Согласно п.6.4.7 ГОСТ EN 13611 со следующим дополнением:

Штуцеры для измерения давления, отвечающие требованиям, могут применяться только при давлении до 50 кПа включительно.

6.4.8 Сетчатые фильтры

Согласно пункту 6.4.8 ГОСТ EN 13611 со следующим дополнением:

Если на входе клапанов классов A, B, C и D стоит сетчатый фильтр, размер его ячейки не должен превышать 1,5 мм и она не должна позволять прохождение контрольного штифта диаметром 1 мм.

Клапаны класса J должны иметь на входе сетчатый фильтр. Максимальный размер его ячейки не должен превышать 0,28 мм, и она не должна позволять прохождение контрольного штифта диаметром 0,2 мм.

Грязеуловители на клапанах с номинальным диаметром DN 25 должны быть доступны для очистки или замены без разборки паяных или резьбовых соединений с трубопроводом.

6.5 Электронные компоненты клапанов

Согласно подразделу 6.5 ГОСТ EN 13611.

6.6 Защита от внутренних неисправностей для обеспечения функциональной безопасности

Согласно подразделу 6.6 ГОСТ EN 13611.

6.101 Пневматические и гидравлические приводы

Клапаны с пневматическим или гидравлическим переключением должны быть снабжены защитой, обеспечивающей, чтобы закрытие (блокировка) отверстия системы регулировки не сказывалось отрицательно на выполнении требований, указанных в разделе 7.

7 Эксплуатационные характеристики

7.1 Общие требования

Согласно подразделу 7.1 ГОСТ EN 13611 со следующим дополнением:

При прерывании или отсутствии подачи питания на привод клапана клапаны должны автоматически закрываться.

Клапаны, работающие на постоянном напряжении, должны безотказно работать в диапазоне номинальных напряжений, указанном изготовителем.

Для подачи постоянного напряжения на клапаны в исполнении A, B и C согласно приложению I.1 ГОСТ EN 13611 применим допуск 20% на колебание напряжения для минимального и максимального номинального напряжения. Для подачи постоянного напряжения на клапаны других типов исполнения допуск на колебание напряжения должен указываться изготовителем.

В случае с пневматическими или гидравлическими приводами клапаны с электрическим управлением также должны выполнять эти требования.

Закрытие клапанов с пневматическим или гидравлическим приводом должно обеспечиваться в диапазоне от 85% до 110% давления управления, указанного изготовителем.

Аспекты, обусловленные новыми конструкциями закрывания или уплотнения клапана согласно 6.2.106.2.2, должны рассматриваться как часть эксплуатационных характеристик, указанных в разделе 7.

7.2 Герметичность

Согласно подразделу 7.2 ГОСТ EN 13611 со следующим дополнением:

Уравновешивающие клапаны должны сохранять герметичность в испытаниях со значениями скорости утечки, указанными в таблице 1.

Таблица 1 - Испытательное давление

Давление на входе, кПа | Испытательный нажимной штифт Направление расхода среды, кПа | Максимальная допустимая скорость утечки |

0 | 2 | Значения внутренней герметичности по таблице 3 |

50 |

| ГОСТ EN 13611 |

7.3 Испытания на герметичность

7.3.1 Общие требования

Согласно подпункту 7.2.2.1 ГОСТ EN 13611.

7.3.2 Внешняя герметичность

Согласно подпункту 7.2.2.2 ГОСТ EN 13611.

7.3.3 Внутренняя герметичность

Согласно подпункту 7.2.2.3 ГОСТ EN 13611 со следующим дополнением:

На вход уравновешивающего клапана подают испытательное давление, указанное в 7.2, после чего измеряют скорость утечки.

7.4 Крутящий и изгибающий моменты

Согласно подразделу 7.3 ГОСТ EN 13611.

7.5 Испытания

Согласно подпункту 7.3.2.2 ГОСТ EN 13611.

7.6 Номинальный расход

Согласно подразделу 7.4 ГОСТ EN 13611 со следующим дополнением:

7.6.101 Характеристика расхода для клапанов с плавным управлением

Если изготовитель указывает для клапанов с плавным управлением параметры отверстий и время закрывания клапана, фактические значения этих параметров должны отклоняться не более чем на 10%.

7.6.102 Характеристика расхода для клапанов со ступенчатым регулированием расхода

Для клапанов со ступенчатым регулированием расхода изготовитель, если применимо, должен указать для каждой ступени максимальный расход в процентах от расхода при полностью открытом положении клапана. В случае испытаний согласно 7.7 должна отсутствовать возможность задать максимальный расход среды так, чтобы он превышал 110% от указанного значения.

7.6.103 Характеристика расхода для клапанов с электрическим регулированием

Если расход регулируется под действием электрического управляющего сигнала, в случае испытаний согласно 7.7 максимальное изменение нового расхода должно быть ограничено 20% от установленного заданного значения в обоих направлениях или должно соответствовать значению, указанному изготовителем.

7.7.2 Проведение испытания

Согласно пункту 7.4.2 ГОСТ EN 13611 со следующим дополнением:

Для клапанов с плавным управлением и клапанов со ступенчатым открыванием до и после ресурсных испытаний проверяют на предмет соответствия с пунктами 7.6.101-7.6.103 такие характеристики, как время открывания и закрывания, указанные для номинального напряжения и номинальной силы тока.

7.7.3 Пересчет расхода воздуха

Согласно пункту 7.4.3 ГОСТ EN 13611.

7.8 Долговечность

Согласно подразделу 7.5 ГОСТ EN 13611.

7.9 Эксплуатационные испытания электронных устройств регулирования и управления

Согласно подразделу 7.6 ГОСТ EN 13611.

7.10 Длительные эксплуатационные испытания электронных устройств регулирования и управления

Согласно подразделу 7.7 ГОСТ EN 13611.

7.101 Функция закрывания с учетом остаточной индукции

7.101.1 Требования

Клапаны должны автоматически закрываться, если напряжение или сила тока снижается на 15% от минимального номинального значения.

Клапаны с пневматическим или гидравлическим приводом должны автоматически закрываться, если на клапане управления напряжение или сила тока снижается на 15% от минимального номинального значения.

Клапаны должны автоматически закрываться после прерывания подачи напряжения или силы тока в диапазоне значений от 15% ниже минимального номинального до максимального номинального, включая допуск, указанный в 7.1.

В любом случае должно соблюдаться время закрывания клапана согласно 7.104.

7.101.2 Испытание функции запирания

Клапан открывают при максимальном значении номинального напряжения или силы тока и в любом случае при максимальном давлении управления. Напряжение или силу тока медленно снижают до значения на 15% ниже минимального номинального значения. Проверяют, перешел ли клапан в закрытое положение.

Клапан открывают при максимальном значении номинального напряжения или силы тока и в любом случае при максимальном давлении управления. Напряжение или силу тока повышают до максимального номинального значения с учетом допуска, указанного в 7.1, тогда как давление управления, когда оно приложено, не изменяется. Подачу напряжения или тока прерывают и проверяют, перешел ли клапан в закрытое положение. Для клапанов, работающих на переменном токе, подача напряжения должна прерываться на пике кривой силы тока.

Клапан открывают при максимальном значении номинального напряжения или силы тока и в любом случае при максимальном давлении управления. Напряжение или силу тока понижают до значения в диапазоне от 15% ниже минимального номинального значения до максимального номинального значения за вычетом допуска, указанного в 7.1, в то время как приложенное давление управления не изменяют. Подачу напряжения или тока прерывают и проверяют, перешел ли клапан в закрытое положение. Данная проверка проводится при трех разных значениях напряжения или силы тока в диапазоне от 15% минимального номинального значения до максимального номинального значения за вычетом допуска, указанного в 7.1.

7.102 Закрывающая сила

7.102.1 Требования

Клапаны с силой уплотнения, не зависящей от закрывающей силы (например, шаровые клапаны, задвижки и т.п.), должны иметь закрывающую силу, которая равна как минимум:

- 5-кратному значению силы трения, если она не меньше 5 Н;

- 2,5-кратному значению силы трения, но не менее 25 Н, если сила трения больше 5 Н.

Измерение силы трения проводят после обезжиривания поверхностей.

Это требование также применимо к тарельчатым клапанам с давлением на входе выше 50 кПа.

7.102.2 Испытания на закрывающую силу

Измерение проводят после обезжиривания поверхностей.

Минимальную закрывающую силу измеряют на участке исполнительного механизма при переходе из открытого в закрытое положение.

Для генерирования закрывающей силы с клапана снимают пружину(ы), после чего измеряют максимальное усилие, требующееся для перевода исполнительного механизма из открытого в закрытое положение.

7.103 Время открывания клапана и время задержки

7.103.1 Требования

Время задержки и время открывания клапана:

- при времени более 1 с должны находиться в пределах +20% от значений, указанных изготовителем;

- должны быть менее 1 с, если указаны значения <1 с.

7.103.2 Проверка времени задержки и времени закрывания клапана

Измеряют промежуток времени между подачей напряжения или тока на клапан и расцеплением исполнительного механизма.

Измеряют промежуток времени между подачей напряжения или тока на клапан и достижением расхода среды, равного 80% от номинального расхода среды.

Испытания проводят при следующих условиях, которые позволяют при неоткрытом клапане добиться теплового равновесия перед проведением испытаний:

- при 60°С (или при максимальной температуре окружающей среды, если последняя выше), при максимальном входном давлении, при максимальном номинальном напряжении или номинальной силе тока, плюс допуск, указанный в 7.1 и, при необходимости, при максимальном давлении управления;

- при 0°С (или при минимальной температуре окружающей среды, если последняя ниже), при входном давлении 600 Па, при минимальном номинальном напряжении или номинальной силе тока, за вычетом допуска, указанного в 7.1 и, при необходимости, при минимальном давлении управления;

7.104 Время закрывания клапана

7.104.1 Требования

7.104.1.1 Время закрывания клапана при защитном выключении

Время закрывания клапана, определяемое согласно 7.104.2, не должно превышать 1 с для клапанов со следующими исключениями:

- для клапанов класса D не должно быть превышено время закрывания клапана, указанное изготовителем;

- для клапанов класса J время закрывания клапана не должно превышать 5 с либо минимальное значение, указанное изготовителем.

7.104.1.2 Время закрывания клапана при функции управления

Время закрывания клапана для всех функций регулирования не должно превышать 110% от значения, указанного изготовителем.

7.104.2 Проверка времени закрывания клапана

Промежуток времени с момента прерывания подачи напряжения или тока и достижения закрытого положения исполнительного механизма измеряют при следующих условиях:

- при максимальном входном давлении, при перепаде давлений, указанном изготовителем, при максимальном номинальном напряжении или номинальной силе тока, плюс допуск, указанный в 7.1 и, при необходимости, при максимальном давлении управления;

- при входном давлении 600 Па, при минимальном перепаде давлений, указанном изготовителем, при максимальном номинальном напряжении или номинальной силе тока, плюс допуск, указанный в 7.1 и, при необходимости, при максимальном давлении управления.

7.105 Уплотняющая сила

7.105.1 Требования

В ходе испытаний согласно 7.105.2 клапаны классов A, B и C должны в сечении исполнительного механизма иметь минимальную уплотняющую силу согласно таблице 2.

Таблица 2 - Требования по уплотняющей силе

Клапан | Испытательное давление, кПа | Максимальная допустимая скорость утечки |

Класс А | 15 | Значения внутренней герметичности согласно таблице 3 ГОСТ EN 13611 |

Класс В | 5 | |

Класс С | 1 |

Испытательное давление, действующее в направлении, противоположном направлению расхода среды, указано в таблице 2 и испытывается в соответствии с 7.105.2.

Для уравновешивающих клапанов, в которых исполнительный механизм перекрывает несколько отверстий, сила запорной пружины должна быть рассчитана так, чтобы она была равна, как минимум, произведению 50% общей площади отверстий на 15 кПа, умноженному на коэффициент 1,25. Уравновешивающие клапаны с подключением в сечении исполнительного механизма должны иметь минимальную уплотняющую силу, соответствующую классу, указанному в таблице 2. Данная уплотняющая сила должна генерироваться запорной пружиной; уплотняющую силу проверяют согласно 7.105.2.1.1 и 7.105.2.1.2.

Для уравновешивающих клапанов, в которых исполнительный механизм перекрывает несколько отверстий, испытательное давление в направлении, противоположном расходу среды, должно составлять 30 кПа.

Клапаны класса J должны иметь минимальную уплотняющую силу 1 Н на метр длины уплотнения. Данное значение рассчитывается как коэффициент силы пружины клапана в закрытом положении, а также учитывает охват или длину уплотнения. Сила сжатия пружины должна быть указана изготовителем.

Если методы испытаний, изложенные в 7.105.2, не подходят для других конструкций клапанов, уплотняющая сила должна определяться расчетом или комбинированным расчетно-измерительным методом. Минимальная уплотняющая сила определяется исходя из значения давления, указанного в таблице 2, умноженного на коэффициент 1,25 с учетом класса клапана.

7.105.2 Испытание на уплотняющую силу

7.105.2.1 Клапаны классов A, B, C и уравновешивающие клапаны

7.105.2.1.1 Общие положения

Подача воздуха через датчик расхода воздуха, установленный на выходе клапана, организована так, что давление воздуха действует в направлении закрывания исполнительного механизма.

Путем подачи и прерывания подачи напряжения или тока клапан два раза открывают и закрывают.

7.105.2.1.2 Клапаны классов A, B и C

На клапан постепенно подается давление, указанное в таблице 2, и после стабилизации испытательной системы измеряют скорость утечки.

7.105.2.1.3 Уравновешивающие клапаны

На клапан постепенно подают давление, указанное в 7.105.1, и после стабилизации испытательной системы измеряют скорость утечки.

7.105.2.2 Клапаны класса J

Пружину(ы), создающую(ие) уплотняющую силу, демонтируют, после чего измеряют силу пружины по сжатию, соответствующему закрытому положению клапана.

7.106 Переключатель с указателем закрытого положения

7.106.1 Требования

Переключатель с указателем закрытого положения должен показывать закрытое положение клапана. Переключатель должен показать закрытое положение, если:

- расход среды составляет не более 10% соответствующего расхода среды при полном открытии клапана при одинаковом перепаде давления либо

- исполнительный механизм находится в закрытом положении с допуском 1 мм.

7.106.2 Испытание переключателя с указателем закрытого положения

Один клапан перенастраивают так, чтобы регулирующий элемент находился в любом частично открытом положении, и так фиксируется. Регулирующий элемент медленно двигают до тех пор, пока переключатель не покажет закрытое положение клапана.

7.107 Эксплуатационный ресурс

7.107.1 Требования

Ресурсное испытание, если будет уместно, может быть скомбинировано с испытаниями согласно пункту 7.7.3 ГОСТ EN 13611.

После завершения ресурсных испытаний согласно 7.107.2 клапаны должны соответствовать требованиям 7.2, 7.3, 7.101 и 7.103-7.106.

При любой настройке согласно 7.6.101-7.6.103 в пределах диапазона регулировки, указанных изготовителем, расход среды по завершении ресурсных испытаний согласно 7.107.2 не должен превышать 110% от расхода среды перед ресурсными испытаниями при условии измерений согласно 7.7.

7.107.2 Ресурсное испытание

Проверка внешней герметичности согласно 7.3.2, внутренней герметичности согласно 7.3.3, а также соответствия функциональным требованиям согласно 7.1 должна проводиться перед ресурсными испытаниями, после испытаний при 60°С и после испытаний при 20°С.

Клапан открывают при максимальном значении номинального напряжения или номинальной силы тока (включая величину допуска согласно 7.1) при максимальном значении температуры окружающей среды на срок минимум 24 часа без расхода среды. Не закрывая клапан, напряжение или силу тока медленно снижают до 15% от наименьшего минимального значения. Проверяют, перешел ли клапан в закрытое положение.

Подключают газовый вход и подают воздух при максимальном входном давлении. Расход воздуха не может превышать 10% от максимального номинального расхода.

Клапан переключают количество раз, равное числу циклов переключения, указанному в таблицах 3 и 4, с частотой не менее, чем частота, указанная изготовителем. Во время каждого цикла клапан должен перемещаться из полностью открытого в полностью закрытое положение.

Таблица 3 - Циклы переключения

Номинальный диаметр DN | Количество циклов переключения | |

максимальная температура окружающей среды, не менее (60±5)°С | (20±5)°С | |

DN | ||

Время открывания клапана | 100000 | 400000 |

DN | ||

Время открывания клапана | 50000 | 150000 |

DN | 50000 | 150000 |

Время открывания клапана > 1 с | ||

25<DN | 25000 | 75000 |

80<DN | 25000 | 25000 |

150<DN | 5000 | 20000 |

Таблица 4 - Циклы переключения для автоматических отсечных клапанов кухонных нагревательных электроприборов согласно [5], 5.3.7.1

Номинальный диаметр DN | Количество циклов переключения | |

максимальная температура окружающей среды, не менее (60±5)°С | (20±5)°С | |

DN Время открывания клапана | 800000 | 200000 |

Часть ресурсного испытания при максимальном значении температуры окружающей среды должна быть проведена при максимальном номинальном напряжении или силе тока.

Во время испытания при температуре 20°С выполняют 50% циклов переключения при максимальных номинальном напряжении или силе тока и 50% - при минимальных номинальном напряжении или силе тока.

Если минимальная температура окружающей среды ниже 0°С, проводят следующие ресурсные испытания при минимальном значении номинального напряжения или номинальной силы тока:

- для клапанов типоразмера до DN 150 включительно проводят 25000 циклов переключения при температуре минус 15°С. Во время испытаний при температуре 20°С число циклов переключения сокращают до 25000;

- для клапанов типоразмера DN 150 и выше проводят 5000 циклов переключения при температуре минус 15°С. Во время испытаний при температуре 20°С число циклов переключения сокращают до 5000.

Для клапанов с пневматическим или гидравлическим приводом ресурсные испытания проводят при максимальном давлении управления.

Во время ресурсных испытаний проверяют функционирование клапана, напр. путем контроля выходного давления или расхода газа.

В заключение клапан испытывают повторно в условиях по 7.101.2.

7.107.3 Ресурсные испытания переключателя с указателем закрытого положения

Ресурсное испытание согласно 7.107.2 на не настраиваемом клапане при максимальной индуктивной или емкостной нагрузке, указанной изготовителем на переключателе с указателем закрытого положения.

В ходе испытания в этом отношении следят, показывает ли переключатель, что при отключении напряжения клапан закрыт и открыт при подаче напряжения.

После ресурсных испытаний проводят проверку индикации закрытого положения согласно 7.106.2.

7.107.4 Характеристики расхода

7.107.4.1 Клапаны с плавным управлением

В дополнение к 7.107.2 клапан проверяют на открывание при указанной заводом-изготовителем минимальной точке уставки и средней точке в направлении закрытия согласно 7.7.2.

7.107.4.2 Клапаны со ступенчатым управлением

В дополнение к 7.107.2 клапан проверяют на открывание и/или закрывание при средней точке регулировки диапазона регулировки для каждой ступени согласно 7.7.2.

8 Электромагнитная совместимость и электрические требования

8.1 Защита от внешних воздействующих факторов

Согласно подразделу 9.1 ГОСТ EN 13611.

8.2 Колебания напряжения питания ниже 85% номинального напряжения

Согласно подразделу 9.2 ГОСТ EN 13611.

8.3 Кратковременные прерывания и уменьшение напряжения питания

Согласно подразделу 9.3 ГОСТ EN 13611 со следующим дополнением:

Определяют, как влияет прекращение подачи сетевого напряжения, в то время как отслеживают все изменения расхода газа в результате переключения клапана при перепаде давлений, указанном изготовителем.

8.4 Колебания частоты источника питания

Согласно подразделу 9.4 ГОСТ EN 13611.

8.5 Испытания на устойчивость к импульсным помехам

Согласно подразделу 9.5 ГОСТ EN 13611.

8.6 Устойчивость к наносекундным импульсным помехам

Согласно подразделу 9.6 ГОСТ EN 13611.

8.7 Устойчивость к кондуктивным помехам

Согласно подразделу 9.7 ГОСТ EN 13611.

8.8 Устойчивость к радиочастотному электромагнитному полю

Согласно подразделу 9.8 ГОСТ EN 13611.

8.9 Испытания на устойчивость к электростатическим разрядам

Согласно подразделу 9.9 ГОСТ EN 13611.

8.10 Испытания на устойчивость к магнитному полю промышленной частоты

Согласно подразделу 9.10 ГОСТ EN 13611.

8.11 Электрические требования

Согласно разделу 8 ГОСТ EN 13611 со следующим дополнением:

8.11.101 Общие положения

Электрооборудование должно пройти испытание опытного образца либо соответствовать спецификациям изготовителя.

Электрооборудование должно соответствовать применимым требованиям разделов 14 и 20 ГОСТ IEC 60730-1. Испытание согласно разделу 13 ГОСТ IEC 60730-1 должно проводиться в соответствии с испытанием на влагостойкость, описанную в пункте 7.5.4 ГОСТ EN 13611.

8.11.102 Электрооборудование

8.11.102.1 Класс защиты

Класс защиты должен быть указан изготовителем в соответствии с ГОСТ 14254.

8.11.102.2 Переключатели

Переключатели должны соответствовать ГОСТ IEC 61058-1. Количество циклов переключения должно соответствовать таблице 3 настоящего стандарта.

8.11.102.3 Разъемы

Клапаны, поставляющиеся с установленными электрическими разъемами согласно [6], должны иметь контакт со следующими штекерами и заземлением:

- одноступенчатый клапан

РЕ | заземляющий контакт |

штырь 1 | N |

штырь 2 | L |

- двухступенчатый клапан

штырь 4 (е) | заземляющий контакт |

штырь 1 | N |

штырь 2 | L ступень 1 |

штифт 3 | L ступень 2 |

- индикатор закрытого положения

штырь 4 (е) | заземляющий контакт |

штырь 1 | общий |

штырь 2 | открытый клапан |

штифт 3 | закрытый клапан |

8.11.102.4 Энергосберегающие схемы

8.11.102.4.1 Закрывание клапана

В случае с клапанами с энергосберегающими схемами любые ошибки в схемах не должны отрицательно влиять на правильное закрывание и герметичность клапана.

Для энергосберегающих схем с собственным источником действует пункт 6.6.4 ГОСТ EN 13611.

8.11.102.4.2 Перегрев

Если энергосберегающая схема отвечает требованиям согласно пункту 6.6.4 ГОСТ EN 13611, испытание согласно 8.11.102.4.3 не требуется.

8.11.102.4.3 Испытание энергосберегающих схем

Клапан открывают согласно 7.1 настоящего стандарта при максимальном номинальном напряжении, а также при максимальной температуре окружающей среды, как минимум, на 24 часа при нулевом расходе газа, причем энергосберегающая схема отключена. Не закрывая клапан, напряжение или силу тока медленно снижают до 15% от наименьшего минимального значения. Проверяют, перешел ли клапан в закрытое положение, а также его герметичность.

9 Маркировка, инструкции по монтажу и руководство по эксплуатации

9.1 Маркировка

Требования подраздела 10.1 ГОСТ EN 13611 заменяют следующими:

Маркировка клапана должна быть долговечной, нанесена на видном месте и содержать следующие сведения:

a) название изготовителя и/или торговую марку;

b) типовое обозначение;

c) класс клапана;

d) максимальное входное давление в Па или кПа;

e) диапазон температур окружающей среды;

f) группа 1 (если применимо).

g) направление расхода среды (указывается литой или рельефной стрелкой);

h) дата изготовления (по крайней мере, ежегодно) - может быть закодирована;

i) маркировка заземления (при наличии);

j) давление системы питания для гидравлических или пневматических приводов в Па или кПа, если применимо.

Кроме этого клапаны с электрическим приводом должны иметь следующую маркировку:

k) маркировка контактов;

I) тип и частота сетевого напряжения;

m) номинальное напряжение (В) или номинальная сила тока (А), а также соответствующее напряжение (В);

n) номинальная нагрузка (ВА), выше 25 Вт (в ваттах);

o) класс защиты (код IP);

р) символ класса защиты II - тип конструкции для клапанов с классом защиты II (если применимо).

Эта информация также должна быть указана на вспомогательных устройствах с электроприводом, являющихся частью клапана.

9.2 Инструкции по монтажу и руководство по эксплуатации

В подразделе 10.2 текст ГОСТ EN 13611 заменяется следующим:

Инструкции по монтажу и руководство по эксплуатации должны содержать всю важную информацию для использования, установки, эксплуатации и обслуживания, в частности:

a) класс клапана (A, B, C, D или J);

b) группа 1 или 2;

c) номинальный расход при фиксированной разнице давлений;

d) электрические характеристики;

е) диапазон температур окружающей среды;

f) монтажное положение(-я);

g) диапазон давления на входе в Па или кПа;

h) газовое подключение(-я);

i) данные по грязеуловителю;

j) время открывания клапана;

k) время закрывания (если применимо, также максимальное время задержки);

l) предусмотрена ли установка автоматических отсечных клапанов на кухонном оборудовании согласно ГОСТ 33998;

m) инструкции для специалистов по монтажу, напр. параметры входного давления (превышение давления на входе при отказе компонентов, установленных выше по линии), с учетом загрязнения и продуктов коррозии;

n) классификации клапана по безопасности согласно пункту 4.3 (если применимо);

о) данные по классу безопасности для предохранительных электронных устройств (если применимо);

р) "срок безопасной эксплуатации" должен быть указан изготовителем.

9.3 Предупреждающие надписи

Согласно подразделу 10.3 ГОСТ EN 13611.

Приложение A

(справочное)

Подключения к газовой сети, принятые в различных странах

Согласно приложению A ГОСТ EN 13611.

Приложение B

(справочное)

Испытания на герметичность волюметрическим методом

Согласно приложению B ГОСТ EN 13611.

Приложение C

(справочное)

Испытание на герметичность методом падения давления

Согласно приложению C ГОСТ EN 13611.

Приложение D

(обязательное)

Пересчет утечки на основании падения давления

Согласно приложению D ГОСТ EN 13611.

Приложение E

(обязательное)

Виды неисправностей электрических/электронных компонентов

Согласно приложению E ГОСТ EN 13611.

Приложение F

(обязательное)

Дополнительные требования к защитным устройствам и устройствам, работающим под давлением, в соответствии с директивой 97/23/ЕС

Согласно приложению F ГОСТ EN 13611.

Приложение G

(обязательное)

Материалы для частей, работающих под давлением

Согласно приложению G ГОСТ EN 13611.

Приложение Н

(справочное)

Дополнительные материалы частей, работающих под давлением

Согласно приложению Н ГОСТ EN 13611.

Приложение I

(обязательное)

Требования к устройствам регулирования и управления, применяемым в газовых горелках и газовых приборах, работающих на газообразном и жидком топливах, с источником питания постоянного тока

Согласно приложению I ГОСТ EN 13611.

Приложение J

(обязательное)

Метод определения уровня безопасности (PL)

Настоящий стандарт действует со следующими дополнениями или изменениями соответствующих разделов:

J.1 Область применения

Согласно разделу 1 со следующим дополнением:

Данное приложение применяется только к клапанам или функциям клапанов, для которых заявлены параметры с целью определения класса уровня производительности (PL) системы, напр. ![]() ,

, ![]() и

и ![]() .

.

Данное приложение устанавливает ряд дополнительных требований к настоящему стандарту с целью определения вероятности опасного сбоя в час для режима работы с непрерывной подачей или для режима работы с высокой скоростью подачи (![]() ) и уровня производительности (PL) для электромеханических клапанов или функций клапана с применением в промышленности при тепловой переработке (например, см. [7]).

) и уровня производительности (PL) для электромеханических клапанов или функций клапана с применением в промышленности при тепловой переработке (например, см. [7]).

Примечание - Данное приложение согласно [8], разделы 1, 2, 3, 4.1, 4.2, 4.5, 7, 8, 9, 10, 11, а также приложения C.4, E и F.

J.2 Нормативные ссылки

Согласно разделу 2 настоящего стандарта и пункту K.2 ГОСТ EN 13611.

J.3 Термины и определения

Согласно пункту K.3 ГОСТ EN 13611.

J.4 Эксплуатационные характеристики

J.4.1 Режим работы

Согласно пункту K.4.1 ГОСТ EN 13611.

J.4.2 Уровни безопасности (PL) и оценка эксплуатационных данных

Согласно пункту K.4.2 ГОСТ EN 13611.

J.4.3 Устойчивость к отказу аппаратного обеспечения (HFT)

Для автоматических отсечных клапанов согласно настоящему стандарту HFT=0.

J.4.4 Отказы по общей причине (CCF)

Согласно пункту K.4.4 ГОСТ EN 13611 со следующим дополнением:

Минимальное общее число баллов (65) достигается при условии выполнения требований настоящего стандарта (см. таблицу J.1).

Таблица J.1 - Балльная оценка клапанов согласно ГОСТ EN 13611 для клапанов

N п/п | Меры против отказов по общим причинам (CCF) | Пункт |

1 | Отсоединение/разделение | |

Выполняется согласно требованиям настоящего стандарта. | 15 | |

2 | Разнообразие | |

Согласно требованиям настоящего стандарта. | 0 | |

3 | Конструкция/применение/способ | |

3.1 | Выполняется согласно требованиям настоящего стандарта. | 15 |

3.2 | Выполняется согласно требованиям настоящего стандарта. | 5 |

4 | Оценка/анализ | |

В зависимости от данных анализа возможности ошибок и воздействий: 0 или 5 баллов. | 0 или 5 | |

5 | Компетенция/обучение | |

Согласно требованиям настоящего стандарта. | 0 | |

6 | Окружающая среда | |

6.1 | Выполняется согласно требованиям настоящего стандарта. | 25 |

6.2 | Выполняется согласно требованиям настоящего стандарта. | 10 |

Общий балл (в зависимости от анализа типов отказов и последствий) | 70 или 75 | |

J.4.5 Доля безопасных отказов (SFF)

Согласно пункту K.4.5 ГОСТ EN 13611 со следующим дополнением:

Чтобы оценить долю безопасных отказов (SFF), необходимо провести анализ характера и последствий отказов (FMEA) согласно приложению K, где предусмотрена классификация отказов на "опасные" и "безопасные".

J.4.6 Определение значения ![]()

J.4.6.1 Требования

Согласно пункту K.4.6.1 ГОСТ EN 13611 со следующим дополнением:

Клапан или узлы, отвечающие за безопасность, должны испытываться через соответствующие интервалы времени, как указано в 7.107.2, с целью проверки соответствия требованиям, указанным в 7.2, 7.3, 7,9 и 7.101-7.104.

J.4.6.2 Испытание

Согласно пункту K.4.6.2 ГОСТ EN 13611 со следующим дополнением:

Значение ![]() определяется по результатам измерений согласно 7.107.2 настоящего стандарта. Количество циклов переключений сверх циклов, требующихся согласно 7.107.2, должно быть выполнено при максимальной температуре окружающей среды; из них 20% - при наиболее неблагоприятной температуре в диапазоне температур окружающего воздуха, указанном в руководстве по установке и техническому обслуживанию (см. ГОСТ EN 13611, подраздел 5.4).

определяется по результатам измерений согласно 7.107.2 настоящего стандарта. Количество циклов переключений сверх циклов, требующихся согласно 7.107.2, должно быть выполнено при максимальной температуре окружающей среды; из них 20% - при наиболее неблагоприятной температуре в диапазоне температур окружающего воздуха, указанном в руководстве по установке и техническому обслуживанию (см. ГОСТ EN 13611, подраздел 5.4).

Клапан должен отвечать требованиям J.4.6.1.

J.4.7 Определение уровня безопасности (PL)

Согласно пункту К.4.7 ГОСТ EN 13611.

J.5 Маркировка, инструкции по монтажу и руководство по эксплуатации

J.5.1 Маркировка

Согласно 9.1.

J.5.2 Инструкции по монтажу и руководство по эксплуатации

Согласно 9.2 со следующим дополнением:

a) устойчивость по отказу аппаратного обеспечения (HFT);

b) отказ по общей причине (CCF) в баллах;

c) доля безопасных отказов (SFF), %;

d) Значения ![]() и

и ![]() ;

;

e) Вероятность опасного сбоя в час, ![]() или

или ![]() (1/ч), включая максимальное количество циклов переключений

(1/ч), включая максимальное количество циклов переключений ![]() и максимальное время эксплуатации для этого значения;

и максимальное время эксплуатации для этого значения;

f) уровень безопасности (PL);

g) среднее время наработки на опасный отказ (![]() ) в год.

) в год.

J.5.3 Предупреждающие надписи

Согласно 9.3.

Приложение K

(справочное)

Модель анализа характера и последствий отказов (FMEA) для клапанов

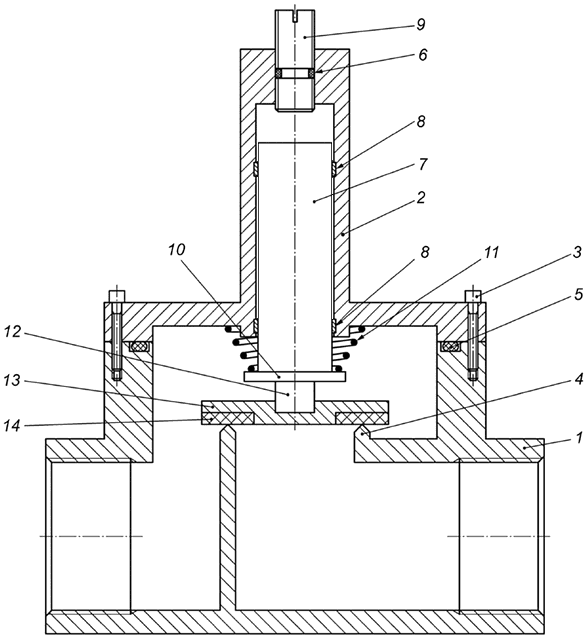

Упрощенный пример анализа FMEA клапана, приведенного на рисунке K.1, представлен в таблице K.1. Данный пример не полный и показывает только способ проведения анализа FMEA.

Примечание - Для простоты катушка возбуждения на рисунке K.1 не показана.

При выполнении анализа FMEA для клапана согласно таблице K.1 учитывается следующее:

- ошибки монтажа и изготовления не рассматриваются;

- диапазоны ошибок: ошибки конструкции, случайные и внутренние и внешние ошибки с возможным влиянием на конструкцию;

- изделие: автоматический отсечный клапан, как минимум компоненты, связанные с безопасностью;

- учитываемые функции безопасности:

1) безопасное закрытие при подаче аккумулированной электроэнергии при отказе подаче питания;

2) выполняются требования по времени закрывания клапана при защитном выключении;

3) обеспечена внутренняя герметичность;

4) обеспечена внешняя герметичность.

|

1 - корпус; 2 - корпус приводной звездочки; 3 - соединения корпуса; 4 - седло клапана; 5 - статическое уплотнение корпуса; 6 - динамическое уплотнение корпуса; 7 - поршень клапана; 8 - втулка поршня; 9 - ограничитель хода поршня; 10 - соединения поршня/запирающей пружины; 11 - запирающая пружина; 12 - детали, передающие силу; 13 - тарелка клапана; 14 - уплотняющий элемент

Рисунок K.1 - Пример односедельного клапана

В графе 1 таблицы K.1 указаны части клапана, показанного на рисунке K.1.

Таблица K.1 - Пример анализа возможных причин и последствий отказов (FMEA) по односедельным клапанам для определения коэффициента SFF 888

Часть, | Назна- | Возможная | Тип | Возможная | Эффект отказа | Предотвращение отказа | Результат | Тип отказа | Безопас- | Опас- | |||||||

компонент, функцио- нальльная группа | чение | ошибка/ отказ | отказа | причина | Описание | Поте- ря фун- кции | Описание | Диа- гноз | Провести проверку согласно следующим пунктам настоящего стандарта | Опи- сание | Иск- люче- ние | Безо- пас- ный, опре- деляе- мый | Безо- пас- ный, неоп- реде- ляе- мый | Опас- ный, опре- деляе- мый | Опас- ный, неоп- реде- ляе- мый | сный | ный |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

Корпус | Работающий под давлением | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Работающий под давлением | Разрушение, деформация | Случайный внутренний | Случайный дефект материала | Выброс рабочей среды | x | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5 | 0 | 0 | 0 | 1 | 0 | 1 | |||||

Подача рабочей среды | Разрешение в результате корродированного материала | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Механическая устойчивость для трубопровода | Прорыв | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Конструкция корпуса согласно требованиям стандартов и указаниям по монтажу | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Механическая устойчивость для трубопровода | Деформация | Системный внешний | Ошибка конструкции | Предот- вращение функции запирания | x | Констру- кция корпуса согласно требова- ниям стандартов и указаниям по монтажу | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Защита от выброса рабочей среды в случае воздействия внешнего возгорания | Разрушение в результате внешнего возгорания | Системный внешний | Выбран неправильный материал | Выброс рабочей среды, взрыв, распро- странение огня | x | Материал соответст- вует требова- ниям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Корпус приводной звездочки | Работающий под давлением | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Работа ющий под давлением | Разрушение, деформация | Случайный внутренний | Случайный дефект материала | Выброс рабочей среды | x | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | 0 | 0 | 0 | 1 | 0 | 1 | |||||

Подача рабочей среды | Разрушение в результате корродированного материала | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Отбор мощности на ограничителе хода | Прорыв | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Защита от выброса рабочей среды в случае воздействия внешнего возгорания | Разрушение в результате внешнего возгорания | Системный внешний | Случайный дефект материала | Выброс рабочей среды, взрыв, распро- странение огня | x | Материал соответствует требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Соеди- нения корпуса | Механическое соединение корпуса и втулки звездочки | Разрушение | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Разрушение | Случайный внутренний | Случайный дефект материала | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | 0 | 0 | 0 | 1 | 0 | 1 | |||||

Разрушение в результате внешнего возгорания | Системный внешний | Случайный дефект материала | Выброс рабочей среды | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Седло клапана | Отбор статической и динамической закрывающей силы | Разрушение | Системный внутренний | Ошибка конструкции | Потери функции запирания | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Случайный внутренний | Случайный дефект материала | Потери функции запирания | x | Контроль качества при производстве | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | 0 | 0 | 0 | 1 | 0 | 1 | ||||||

Уплотняющая кромка | Повреждение | Случайный внешний | Инородные частицы на седле клапана | Потеря внутренней герметичности | x | Фильтр на входе клапана либо на подводящем трубопроводе | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Износ, трещина | Системный внутренний | Ошибка конструкции | Потеря внутренней герметичности | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Коррозия | Системный внутренний | Неправильный выбор материала | Потеря внутренней герметичности | x | Материал соответс- твует требова- ниям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Разрушение в результате внешнего возгорания | Системный внешний | Случайный дефект материала | Выброс рабочей среды | x | Материал соответст- вует требова- ниям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Стати- ческое уплот- нение корпуса (элас- томера) | Внешнее уплотнение, проводит рабочую среду | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | x | Материал соответствует требованиям стандартов, монтажным требованиям, учитывать | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Системный внутренний | Неправильный выбор материала | Выброс рабочей среды | x | Материал соответствует требованиям стандартов, монтажным требованиям, учитывать | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||||

Системный внутренний | Старение | Выброс рабочей среды | x | Учитывать срок службы и температуру | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||||

Случайный внутренний | Случайный дефект материала | Выброс рабочей среды | x | Учитывать срок службы и температуру | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | 0 | 0 | 0 | 1 | 0 | 1 | ||||||

Динами ческое уплот- нение корпуса | Внешнее уплотнение, проводит рабочую среду | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Выброс рабочей среды | Материал соответствует требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | |||

(сальники, напра- вляющие втулки для движу- |

| Системный внутренний | Неправильный выбор материала | Выброс рабочей среды | Материал соответствует требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | ||||

щихся частей и т.п.) | Системный внутренний | Старение | Выброс рабочей среды | Материал соответствует требованиям стандартов | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | |||||

Износ, трещина | Системный внешний | Ошибка конструкции | Выброс рабочей среды | Испытание опытного образца | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | |||||

Поршень клапана | Возбуждение силы | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Блокирование, адгезия, нарушение функции запирания | x | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Блокирование, адгезия, нарушение функции отпирания | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | |||||||||

Втулка поршня | Подача, выравнивание | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Блокирование, адгезия, нарушение функции запирания | x | Годное конструктивное исполнение | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Подача, выравнивание | Разрушение, деформация | Системный внутренний | Ошибка конструкции | Блокирование, адгезия, нарушение функции запирания | Годное конструктивное исполнение | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | ||||

Подача, выравнивание | Коррозия | Системный внутренний | Неправильный выбор материала | Блокирование, адгезия, нарушение функции запирания | x | Годное конструктивное исполнение | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Подача, выравнивание | Коррозия | Системный внутренний | Неправильный выбор материала | Блокирование, адгезия, нарушение функции запирания | Годное конструктивное исполнение | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.8, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | ||||

Подача, выравнивание | Загрязнение | Случайный внешний | Отсутствует фильтр | Блокирование, адгезия, нарушение функции запирания | Фильтр на входе клапана либо на подводящем трубопроводе | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.8, 7.107 | 0 | 1 | 0 | 0 | 1 | 0 | |||||

Подача, выравнивание | Износ, трещина | Системный внутренний | Неправильное сочетание материалов | Блокирование, адгезия, нарушение функции запирания | x | Испытание опытного образца | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Подача, выравнивание | Износ, трещина | Системный внутренний | Неправильное сочетание материалов | Блокирование, адгезия, нарушение функции запирания | Испытание опытного образца | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 | ||||

Подача, выравнивание | Износ, трещина | Случайный внешний | Старение | Блокирование, адгезия, нарушение функции запирания | x | Учитывать срок службы и температуру | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Подача, выравнивание | Износ, трещина | Случайный внешний | Старение | Блокирование, адгезия, нарушение функции запирания | Учитывать срок службы и температуру | 6.1, 6.2, 6.4, 7.2, 7.3, 7.5, 7.8, 7.107 | x | 1 | 0 | 0 | 0 | 1 | 0 |

Ограни- читель хода поршня | Ограничитель хода поршня | Адгезия | Системный внутренний | Неправильный выбор материала | Адгезия | x | Испытание опытного образца | 6.1, 6.2, 6.3, 6.4, 7.2, 7.3, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Ограничтель хода поршня | Нарушение прямой передачи силы | Случайный внешний | Грязь | Падение | Фильтр на входе клапана либо на подводящем трубопроводе | 6.1, 6.2, 6.3, 6.4, 7.2, 7.3, 7.107 | 0 | 1 | 0 | 0 | 1 | 0 | |||||

Деталь, пере- дающая силу | Передача силы | Разрушение | Системный внутренний | Ошибка конструкции | Потери функции запирания | x | Превышение номинального размера согласно требованиям стандартов | 6.1, 6.2, 6.3, 6.4, 7.2, 7.3, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Разрушение | Случайный внутренний | Случайное разрушение материала | Потери функции запирания | x | Превышение номинального размера согласно требованиям стандартов | 6.1, 6.2, 6.3, 6.4, 7.2, 7.3, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Деформации в результате внешних воздействий | Случайный внешний | Ошибка конструкции | Потери функции запирания | x | Правильное исполнение и конструкция согласно требованиям стандартов | 6.1, 6.2, 6.3, 6.4, 7.2, 7.3, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Запира- ющая пружина | Возбуждение усилия для смены положения в безопасном положении | Разрушение из-за усталости | Системный внутренний | Ошибка в расчетах | Потери функции запирания | x | Основы правильного расчета | 6.1, 6.2, 6.3, 6.4, 7.107 | Без разру- шения в тече- ние ожида- емого срока службы в приня- тых усло- виях | x | 0 | 0 | 1 | 0 | 1 | 0 | |

Разрушение | Случайный внутренний | Случайный дефект материала | Потери функции запирания | x | Испытания опытного образца, контроль качества | 6.1, 6.2, 6.3, 6.4, 7.107 | Сниже- ние вероя- тности отказа | 0 | 0 | 0 | 1 | 0 | 1 | ||||

Разрушение из-за коррозии | Системный внутренний | Неправильный выбор материала | Потери функции запирания | x | Защита от коррозии, применение коррозионностойких материалов согласно требованиям стандарта | 6.1, 6.2, 6.3, 6.4, 7.8, 7.107 | Защита от корро- зии в тече- ние соответ | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Возбуждение усилия для смены положения в безопасном положении | Разрушение/ | Системный внутренний | Ошибка подбора размерности | Потери функции запирания | x | Конструкция согласно требованиям стандарта, испытание опытного образца | 6.1, 6.2, 6.3, 6.4, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||

Соеди- нение поршня/ запи- рающей пружины | Передача силы | Разрушение растяжением | Системный внутренний | Ошибка подбора размерности | Потери функции запирания | x | Конструкция согласно требованиям стандарта, испытание опытного образца | 6.1, 6.2, 6.3, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Разрушение из-за ударного воздействия | Системный внутренний | Ошибка подбора размерности | Потери функции запирания | x | Конструкция согласно требованиям стандарта, испытание опытного образца | 6.1, 6.2, 6.3, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||

Тарелка клапана | Перекрытие отверстия седла клапана | Разрушение в результате внешнего возгорания | Системный внешний | Неправильный выбор материала | Потеря внутренней герметичности | x | Материал согласно требованиям стандарта | 6.1, 6.2, 6.3, 7.2, 7.3, 7.4, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Разрушение вследствие коррозии | x | Материал согласно требованиям стандарта | 6.1, 6.2, 6.3, 7.2, 7.3, 7.4, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | |||||||

Уплотняю- щий элемент | Создание внутренней герметичности | Разрушение | Системный внутренний | Неправильный выбор материала | Потеря внутренней герметичности | x | Испытание опытного образца | 6.1, 6.2, 6.3, 7.2, 7.3, 7.4, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||

Износ, трещина | Системный внутренний | x | Испытание опытного образца | 6.1, 6.2, 6.3, 7.2, 7.3, 7.4, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||||

Старение | Случайный внутренний | x | Испытание опытного образца | 6.1, 6.2, 6.3, 7.2, 7.3, 7.4, 7.5, 7.8, 7.107 | x | 0 | 0 | 1 | 0 | 1 | 0 | ||||||

Создание внутренней герметичности | Разрушение | Случайный внутренний | Случайный дефект материала | Выброс рабочей среды | x | 6.1, 6.2, 6.3, 7.2, 7.3, 7.4, 7.5, 7.8, 7.107 | 0 | 0 | 0 | 1 | 0 | 1 | |||||

Итого: | 50 | 7 | |||||||||||||||

SFF | 0,88 | ||||||||||||||||

Таблица К.2 - Области ошибок

Тип ошибки (область ошибок) | Определение | Последствия отказа | Профилактика ошибок (ответственное лицо) | Устранение ошибки |

Изготовление (устраняет завод-изготовитель) | ||||

Внутренняя системная ошибка | Сбой из-за ненадлежащей конструкции, исполнения, материалов, расчетов, спецификации на предполагаемые эксплуатационные параметры | Разрушение, деформация из-за перегрузки | Использование проверенных принципов проектирования, выбор подходящих способов расчетов, определение этапов расчетов, проверка, масштабирование | Конструктивное исполнение и испытание опытного образца согласно установленным нормам |

Естественный износ и старение | Выбор испытанных материалов и допусков | Сведения о периодичности технического обслуживания | ||

Сбой из-за ненадлежащей конструкции, исполнения, материалов, расчетов, спецификации на | Естественное старение | Определение деталей, подверженных старению, проверка на сопротивление старению | Сведения о периодичности технического обслуживания | |

предполагаемые эксплуатационные параметры | Естественная коррозия | Определение частей, чувствительных к коррозии, выбор стойких к коррозии материалов, защита от коррозии негабаритных деталей | Сведения о периодичности технического обслуживания | |

Внешняя системная ошибка | Отказы вследствие нагрузки из-за коррозии, износ, старение под действием факторов внешней среды | Износ, старение и коррозия под нагрузкой | Учет прочих применимых параметров нагрузки | Требования к режиму работы |

Случайный внутренний | Случайные отказы деталей либо при взаимодействии частей, которые нельзя систематически предотвращать | Разрушение, деформация из-за дефекта материала | Обеспечение качества, масштабирование, разделение функций, предотвращение факторов нагружения, выбор испытанных частей, выбор функционально надежных типов конструкции | нет |

Разрушение, деформация из-за дефекта изготовления | Обеспечение качества, масштабирование, разделение функций, предотвращение факторов нагружения, выбор испытанных частей, выбор функционально надежных типов конструкции | нет | ||

Адгезия, склеивание деталей скольжения или качения | ||||

Случайный внешний | Случайные сбои вследствие внешних воздействий, таких как температура, влажность, ударные воздействия, едкая газовоздушная среда, шок, обратные реакции, возникающие в процессе | Разрушение, деформация | Обеспечение качества, масштабирование, разделение функций, предотвращение факторов нагружения, выбор испытанных частей, выбор функционально надежных типов конструкции, другие меры защиты | |

Изготовление | ||||

Ошибка при покупке | Ошибка поставки | Применение системы управления качеством | Изготовитель | |

Ошибка в управлении сырьем и материалами | Применение неподходящих материалов | Применение системы управления качеством | Изготовитель | |

Производствен- ные дефекты | Несоблюдение размеров и допусков при изготовлении | |||

Ошибка при установке | Ошибка при сборке | |||

Ошибка технического контроля | Неподходящий или ошибочный производственный контроль | |||

Проектирование | ||||

Ошибка проектирования | Ошибка из-за неправильного определения проекта, неполное или неправильное определение рабочих параметров | Процесс системного проектирования на определенных этапах | Пользователь | |

Ошибка проектирования/ дефект конструкции | Применение неподходящих защитных устройств | Применение проверенных стандартов и технических рекомендаций по оборудованию, применение функционально надежных концепций техники безопасности | ||

Установка | ||||

Ошибка при установке | Ошибка из-за применения поврежденных приборов | Приемная проверка качества и эксплуатационные испытания перед установкой | Пользователь | |

Ошибка из-за неправильной установки или сборки | Обученные специалисты по монтажу, соответствующие монтажные инструкции, функциональные проверки | |||

Эксплуатация | ||||

Ошибка обслуживания | Ошибка из-за неправильного или недостаточного технического обслуживания | Контроль эксплуатационных параметров, обеспечение качества управления работами, руководство по регулярному обслуживанию, установление периодичности технического обслуживания, установление процедур периодического контроля и периодичности испытаний, регистрация результатов испытаний, оценка результатов испытаний и изменения в контролируемых показателях в течение срока эксплуатации | Пользователь | |

Случайная внутренняя ошибка | Случайная неполадка в процессе эксплуатации | Контроль эксплуатационных параметров, обеспечение качества управления работами, руководство по регулярному обслуживанию, установление периодичности технического обслуживания, установление процедур периодического контроля и периодичности испытаний, регистрация результатов испытаний, оценка результатов испытаний и изменения в контролируемых показателях в течение срока эксплуатации | Пользователь | |

Случайная внешняя ошибка | Случайные внешние воздействия | |||

Ошибка из-за изменения эксплуатационных параметров | Изменение эксплуатационных параметров, которые отрицательно воздействуют на пригодность предохранительных устройств | |||

Ошибка из-за несоблюдения предусмотренных эксплуатационных параметров | Отклонение от предусмотренных эксплуатационных параметров, что отрицательно воздействует на пригодность предохранительных устройств | |||

Сбой в результате превышения установленного срока службы | Превышения установленного срока службы предохранительных устройств или их компонентов | |||

Примечание - Анализ FMEA необходимо применять только для области "Ошибки в конструкции". Для удобства просмотра анализ FMEA следует разделить на различные диапазоны ошибок. Для удобства просмотра для других областей ошибок анализ FMEA должен проводиться отдельно. Пример области ошибок На этапе проектирования - на месте ответственным лицом. На этапе строительства (ошибки принимаются во внимание только в том, что касается ожидаемых условий эксплуатации): - ошибки, на которые можно повлиять через конструкцию; - систематические внутренние ошибки архитектурного и технического проектирования, расчетов, конструкции; - систематические внутренние ошибки из-за недочетов в инструкциях по эксплуатации; - систематические внешние ошибки вследствие коррозии, старения и износа; - случайные внутренние ошибки из-за дефектов в материалах, ошибки при изготовлении; - случайные внешние ошибки из-за внешних воздействий (удары, случайные реакции и т.д.). На этапе изготовления - прием товара, производство, отказ вследствие изменения свойств материалов, ошибки монтажа. При установке на оборудование - установка. В ходе эксплуатации: - загрузка, разгрузка, перемещение и эксплуатация, техническое обслуживание; - внешние и внутренние случайные отказы компонентов во время эксплуатации; - ошибки программного обеспечения. | ||||

Таблица K.3 - Разъяснение терминов, использованных в таблице K.1

Определение | Пояснение |

Компонент | Отдельные компоненты или их сочетания (функциональные группы) |

Назначение | Назначение компонентов или их сочетаний в части, касающейся функции безопасности |