ГОСТ Р 50696-94

Группа У25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛИТЫ ГАЗОВЫЕ БЫТОВЫЕ

Общие технические условия

Domestic gas ranges. General specifications

ОКП 48 5831; 48 5832; 48 5833; 48 5834

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 345 "Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28.07.94 № 200

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на бытовые газовые плиты (далее плиты), предназначенные для приготовления пищи.

Стандарт распространяется также на газовую часть бытовых плит, работающих на нескольких видах энергии (например, электрогазовых плит).

Стандарт не распространяется на:

плиты, работающие на открытом воздухе (туристские);

плиты с отводом продуктов сгорания в дымоход;

плиты газовые для тепловой обработки пищи для предприятий общественного питания;

плиты, работающие непосредственно от баллона под более высоким давлением, чем установлено настоящим стандартом.

Требования 5.1; 5.2; 5.4; 5.6-5.11; 5.12.1; 5.12.2; 5.13-5.25; 5.28; 5.29; 6.1; 7.1; 7.2.1; 7.2.2; 7.2.4.2; 7.2.5; 7.2.8-7.2.24; 7.3-7.6; 7.8.1; 7.8.2 настоящего стандарта являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья населения, изложены в 5.6-5.9; 5.10.1; 5.10.3; 5.10.4; 5.10.7-5.10.10; 5.10.12; 5.10.15; 5.11; 5.13-5.18; 5.19.1-5.19.13; 5.22-5.25.

Стандарт пригоден для целей сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 5542-87. Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 12969-67. Таблички для машин и приборов. Технические требования

ГОСТ 14087-88 Электроприборы бытовые. Общие технические требования

ГОСТ 14192-77 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия.

ГОСТ 23511-79 Радиопомехи индустриальные от электротехнических устройств, эксплуатируемых в жилых домах или подключаемых к их электрическим сетям. Нормы и методы измерений

ГОСТ 27570.0-87 Безопасность бытовых и аналогичных электрических приборов. Общие требования и методы испытаний

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Формы, размеры и технические требования.

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующие термины.

Встраиваемая плита - плита, установочные, конструктивные и эксплуатационные параметры которой позволяют установить ее как отдельно, так и в комплексе с кухонным оборудованием.

Отдельностоящая плита - плита, установочные, конструктивные и эксплуатационные параметры которой не позволяют ее использовать в комплексе с кухонным оборудованием.

Плита со встроенным баллоном - плита, работающая на сжиженном газе, имеющая шкаф для установки баллона.

Эталонный газ - испытательный газ с заданным химическим составом, соответствующий по своим параметрам наиболее распространенным в практике газоснабжения газам, на применение которых рассчитана плита.

Предельный газ - испытательный газ с заданным химическим составом, который соответствует крайним значениям параметров газов, применяемых в газоснабжении.

Теплота сгорания газа - количество тепла, выделяемое единицей объема газа при полном сгорании.

Нормальные условия: температура 0°С, давление 101,3 кПа (1013 мбар).

Стандартные условия: температура плюс 15°С, давление 101,3 кПа.

Высшая теплота сгорания газа - количество тепла, выделяющееся при полном сгорании единицы объема сухого газа, при нормальных условиях с учетом теплоты конденсации водяных паров.

Низшая теплота сгорания газа - без учета теплоты конденсации водяных паров продуктов сгорания газа.

Число Воббе - показатель, представляющий отношение теплоты сгорания газа к корню квадратному его относительной плотности. Характеризует постоянство теплового потока, получаемого при сжигании газа. Различают число Воббе низшее (

) и высшее (

).

Относительная плотность газа - отношение масс равных объемов сухого газа и сухого воздуха при одинаковых условиях по температуре и давлению.

Тепловая мощность горелки - количество тепла, выделяющееся в единицу времени при сгорании газа, подводимого к горелке при определенных условиях.

Номинальная тепловая мощность горелки - мощность горелки при номинальном давлении газа при стандартных условиях (

= 15°С,

= 101,3 кПа).

Расход газа или

- объем или масса газа, расходуемого плитой в единицу времени при определенных условиях.

Номинальный расход газа или

- расчетная величина, определяемая исходя из номинальной тепловой мощности и характеристик используемого эталонного газа, отнесенных к стандартным условиям (

= 15°С,

= 101,3 кПа).

Коэффициент полезного действия - отношение полезного тепла, воспринятого водой, к теплу, выделенному при сгорании газа.

Стабильность пламени - свойство пламени устойчиво удерживаться на выходных отверстиях горелки без отрыва или проскока пламени в горелку.

Отрыв пламени - явление, при котором пламя частично или полностью отрывается от выходных отверстий горелки.

Проскок пламени - явление, характеризующееся перемещением пламени внутрь горелки (в ее смесительную часть).

Желтые языки - явление, характеризующееся появлением окрашенных в желтый цвет языков пламени, вызванных неполнотой сгорания газа.

Терморегулятор духовки - автоматическое устройство для поддержания температуры, задаваемой положением ручки регулятора.

Указатель (индикатор) температуры духового шкафа - устройство для указания температуры внутри объема духового шкафа.

Устройство контроля пламени - устройство, автоматически прекращающее подачу газа к горелке при погасании пламени.

Дополнительные устройства - приспособления, повышающие безопасность при эксплуатации и (или) расширяющие функциональные возможности плиты (таймер, электророзжиг, вертел и т. д.).

Мягкая пайка - пайка припоем, температура плавления которого ниже 450°С.

4 КЛАССИФИКАЦИЯ

4.1 Применяемые газы подразделяют на три класса:

первый класс: искусственные газы групп и

с диапазоном числа Воббе от 17,63 до 28,7 МДж/м

;

второй класс: природные газы групп и

с диапазоном числа Воббе от 37,1 до 52,4 МДж/м

,

для группы число Воббе от 43,4 до 52,4 МДж/м

;

для группы число Воббе от 37,1 до 42,7

третий класс: сжиженные газы с диапазоном числа Воббе от 72,0 до 85,3 МДж/м.

4.2 Плиты классифицируют:

по числу горелок стола:

двухгорелочные;

трехгорелочные;

четырехгорелочные;

по месту установки:

напольные (в том числе со встроенным баллоном);

настольные;

по возможности компоновки с кухонной мебелью;

встраиваемые;

отдельно стоящие;

по наличию духового шкафа;

с духовым шкафом;

без духового шкафа.

В зависимости от применяемых газов плиты могут быть трех исполнений:

I - для работы на газах одного класса;

II - для работы на газах двух классов;

III - для работы на газах трех классов.

По способу перевода плит на газ другого класса или группы:

при помощи регулировки подачи первичного воздуха и регулировки потока газа (при наличии регулятора давления);

при помощи замены регулировочных (сменных) деталей, например сопел.

Варианты исполнений плит и способы перевода их на газ другого класса или группы указаны в таблице 1.

5 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Плиты должны изготовлять в соответствии с обязательными требованиями настоящего стандарта и требованиями технических условий на плиты конкретных марок по рабочим чертежам и образцу-эталону.

5.2 Плиты следует изготовлять в климатическом исполнений УХЛ 4.2 по ГОСТ 15150.

5.3 Рекомендуемая номинальная тепловая мощность горелок стола, кВт:

пониженная | 0,21-1,05 | |||

нормальная | 1,05-2,09 | |||

повышенная | 2,09-3,14 | |||

большая | свыше 3,14 | |||

5.4 Допустимое предельное отклонение тепловой мощности горелок стола от номинальной для каждого класса газа ±5%.

При диаметре сопла менее 0,5 мм допускается предельное отклонение ±10%.

5.5 Коэффициент полезного действия должен составлять, как правило, не менее 58% для горелок стола с номинальной тепловой мощностью 1,05 кВт и более.

5.6 Качество сгорания газа

5.6.1 Содержание окиси углерода и окислов азота в продуктах сгорания газа не должно превышать значений, указанных в таблице 2.

5.7 Температура нагрева различных поверхностей плиты

5.7.1 Температура нагрева поверхностей не должна превышать температуру помещения более, чем на:

ВАРИАНТЫ ИСПОЛНЕНИЙ ПЛИТ И СПОСОБЫ ПЕРЕВОДА ИХ НА ГАЗ ДРУГОГО КЛАССА ИЛИ ГРУППЫ

Таблица 1

Вариант исполнения плиты | Назначение плиты | Способ перевода плиты с одного класса (группы) газа на другой |

|

| ИСПОЛНЕНИЕ I |

I | Для работы на газах второго класса | С газа группы |

I | То же | С газа группы |

I | Для работы на газах второго класса группы Н | - |

I | Для работы на газах второго класса группы L | - |

I | Для работы на газах третьего класса (пропан, бутан) | С пропана на бутан и наоборот заменой сопел и регулировкой подачи первичного воздуха, либо регулировкой давления |

|

| ИСПОЛНЕНИЕ II |

II | Для работы на газах первого и второго классов | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С газа группы |

II | То же | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С газа группы |

II | Для работы на газах первого класса и второго класса группы Н | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

II | Для работы на газах первого класса и второго класса группы L | То же |

II | Для работы на газах второго и третьего классов | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С газа группы |

|

| С пропана на бутан и наоборот заменой сопел и регулировкой подачи первичного воздуха, либо регулировкой давления |

II | Для работы на газах второго и третьего классов | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С газа группы |

|

| С пропана на бутан и наоборот заменой сопел и регулировкой подачи первичного воздуха, либо регулировкой давления |

II | Для работы на газах второго класса группы Н и газах третьего класса | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С пропана на бутан и наоборот заменой сопел и регулировкой подачи первичного воздуха, либо регулировкой давления |

II | Для работы на газах второго класса группы L и газах третьего класса | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С пропана на бутан и наоборот заменой сопел и регулировкой подачи первичного воздуха, либо регулировкой давления |

|

| ИСПОЛНЕНИЕ III |

III | Для работы на газах трех классов | С одного класса газа на другой заменой сопел и регулировкой подачи первичного воздуха |

|

| С газа группы |

|

| С пропана на бутан и наоборот заменой сопел и регулировкой подачи первичного воздуха, либо регулировкой давления |

- боковых и передней стенки - 80°С

- стекла духового шкафа - 100°С

- ручек управления:

- металлических - 35°С

- пластмассовых - 60°С

- керамических - 45°С

5.7.2 Температура пола под плитой не должна превышать 60°С.

5.7.3 Температура нагрева боковых поверхностей настольной плиты и поверхности под плитой не должна превышать 60°С.

5.7.4 Температура нагрева кранов не должна превышать 145°С.

5.8 Температура нагрева встроенного баллона и отсека для него

5.8.1 Температура нагрева встроенного баллона не должна превышать 40°С.

5.8.2 Температура стенок отсека, с которыми может соприкасаться соединительный рукав, не должна превышать температуру помещения более чем на 30°С.

5.8.3 Отсек для баллона со сжиженным газом должен быть таким, чтобы превышение давления в баллоне после работы горелок стола и духовки в течение 1 ч и в течение получаса после окончания работы горелок стола и духовки его шкафа не превышало значений, приведенных в таблице 3.

Таблица 2

Номер испыта- |

| Испытательный газ | Режим работы горелок | СО (% по объему), не более | Окислы азота мг/м |

| Отдельно каждая горелка плиты (кроме жарочной) | Эталонный газ | Максимальный расход газа |

|

|

2. | Отдельно каждая горелка стола | То же | 1/2 номинального расхода газа | 0,03 | 200 |

3. | Отдельно каждая горелка плиты (кроме жарочной) | Предельный газ для неполного сгорания | Максимальный расход газа | 0,03 | - |

4. | Одновременная работа всех горелок плиты (кроме жарочной) | Эталонный газ | То же | 0,01 | - |

5. | Отдельно жарочная горелка духового шкафа | То же | 0,8 номинального расхода газа | 0,01 | 200 |

Таблица 3

Температура помещения, °С | Повышение давления, кПа (бар) | |||

|

| |||

15 | 40 (0,40) | |||

20 | 45 (0,45) | |||

25 | 50 (0,50) | |||

30 | 55 (0,55) | |||

35 | 60 (0,60) | |||

40 | 65 (0,65) | |||

5.9 Температура нагрева стенок испытательного стенда не должна превышать температуру помещения более, чем на:

боковых стенок 60°С

задней стенки 80°С

5.10 Требования к конструкции

5.10.1 Конструкция плиты должна обеспечивать возможность визуального контроля наличия пламени горелок духовки при отсутствии предохранительного устройства.

5.10.2 Конструкция напольных плит должна обеспечивать возможность снятия каждого крана, терморегулятора и предохранительного устройства без снятия коллектора.

5.10.3 Плиты, оборудованные предохранительным устройством и (или) терморегулятором, должны иметь фильтр очистки газа.

5.10.4 Плита должна иметь откидную крышку или съемный щиток. Крышка не должна самопроизвольно закрываться. Высота щитка должна быть не менее 150 мм.

Настольные плиты допускается изготовлять без крышки и щитка.

5.10.5 Монтаж взаимозаменяемых деталей должен быть возможен в рабочем положении плиты. Детали, которые необходимо контролировать или демонтировать для ремонта и механического обслуживания, должны быть доступными и легкосъемными.

5.10.6 Чистка деталей плиты должна быть легко выполнимой. Возможность неправильной сборки съемных деталей должна быть исключена.

5.10.7 Корпус плиты должен быть жестким.

5.10.8 Плиты в упакованном виде должны выдерживать транспортную тряску при средней перегрузке 2,4 и частоте 120 ударов в минуту.

5.10.9 Наружные и съемные детали плиты не должны иметь острых кромок и заусенцев.

5.10.10 Материалы и покрытия деталей и узлов должны обеспечивать надежную работу изделия в течение расчетного срока службы с учетом заданных разработчиком условий эксплуатации.

5.10.11 Детали, изготовленные не из коррозионностойких материалов, должны иметь эффективную защиту от коррозии.

Цветные декоративные покрытия должны соответствовать образцу покрытия, утвержденному в установленном порядке.

5.10.12 Стекло дверцы духового шкафа, стекло подсветки должно быть термостойким и не разрушаться от случайных толчков.

Доступные к прикосновению края стеклянных деталей не должны быть острыми.

Применяемые для сборки винты не должны соприкасаться со стеклянными деталями.

5.10.13 Неметаллические и уплотнительные материалы, соприкасающиеся с пазами, должны быть устойчивы к их воздействию.

Материалы и покрытия деталей плит, соприкасающихся с пищевыми продуктами, следует применять из числа разрешенных Госкомсанэпиднадзором.

5.10.14 Изменение массы уплотнений из резины или синтетических материалов не должно превышать 10% первоначальной массы; проницаемость не должна превышать 0,005 г как в состоянии поставки, так и после ускоренного старения.

5.10.15 Смазка для кранов горелок должна быть стойкой к газовой среде, влаге, действию температур и обеспечивать нормальную работу крана не менее 3 лет.

5.11 Герметичность газопроводящих коммуникаций

5.11.1 Газоподводящие части и узлы плиты должны быть герметичными.

5.11.2 Пайка мягким припоем для обеспечения герметичности газопроводящих частей не допускается.

5.11.3 Съемные детали газопроводящих деталей, которые при техническом обслуживании могут быть демонтированы, должны оставаться герметичными после 5-ти кратного монтажа и демонтажа.

5.12 Присоединение

5.12.1 Все плиты, за исключением плит, предназначенных для сжиженного газа (исполнения I), должны иметь присоединительный патрубок с наружной или внутренней резьбой.

Номинальный диаметр трубы коллектора должен составлять1/2",3/8" или 1/4" в соответствии с общим расходом газа на плиту.

5.12.2 Для присоединения плит, предназначенных для сжиженного газа (исполнения I) должны применять штуцеры следующих видов:

1) Присоединительный штуцер без резьбы должен быть цилиндрическим, гладким и доступным на длину не менее 30 мм, так чтобы присоединение с помощью стяжных колец было герметичным.

2) Присоединительный штуцер с наружной резьбой должен иметь резьбу с номинальным диаметром 1/2", 3/8" или 1/4", обеспечивающим общий расход газа на плиту.

3) Присоединительный штуцер с внутренней резьбой с номинальным диаметром 1/2", 3/8" или 1/4", так чтобы обеспечивался общий расход газа на плиту.

5.12.3 Плиты напольные отдельно стоящие могут иметь левое или правое присоединение к газопроводу.

Плита может иметь один или два присоединительных штуцера.

5.12.4 Присоединение плит может быть осуществлено:

- через неподвижное соединение;

- через гибкий присоединительный шланг.

5.13 Горелки

5.13.1 Горелки стола плиты и духового шкафа должны обеспечивать устойчивое горение газа без проскока и отрыва пламени.

Пламя должно быть ровным по всей огневой поверхности, не иметь желтых языков и должно быть устойчивым к воздействию потока воздуха.

5.13.2 При включенных горелках духового шкафа горелки стола должны работать без отрыва и проскока пламени.

5.13.3 Горелки и их детали не должны иметь деформаций под влиянием температуры и должны сохранять свою работоспособность в течение всего срока службы плиты.

5.13.4 В местах соединения составных частей горелки утечка газовоздушной смеси не допускается.

5.13.5 Устройство для регулирования подачи первичного воздуха (при его наличии) должно обеспечивать плавное регулирование без самопроизвольного изменения установленного положения.

5.13.6 Межосевое расстояние смежных горелок стола в зависимости от их тепловой мощности должно быть, мм, не менее:

190 - между горелками повышенной и пониженной тепловой мощности и между горелками нормальной и пониженной

тепловой мощности;

230 - между горелками нормальной и повышенной тепловой мощности и между горелками нормальной тепловой мощности.

5.13.7 Расстояние между центром горелки и краем плиты или любым препятствием должно быть не менее 100 мм.

5.13.8 Горелка стола должна обеспечивать устойчивое горение при выплескивании из посуды кипящей жидкости.

5.14 Сопла горелок

Сопла горелок должны быть сменными и предназначаться для газов определенного класса.

Сопла должны иметь маркировку с указанием номинального размера отверстия.

Допускается маркировка только сопел, входящих в комплект поставки по требованию заказчика.

В горелках плит, предназначенных только для работы с установленным в заводских условиях соплом (например, плиты исполнения I и I

), допускается применение уплотнительных средств в резьбовых соединениях.

5.15 Краны горелок

5.15.1 Краны горелок должны обеспечивать бесступенчатое регулирование расхода газа.

5.15.2 Краны горелок должны иметь ограничители хода в крайних положениях. Краны горелок, имеющие положение "малое пламя", должны иметь ограничитель хода в этом положении.

Открытие крана не должно производиться без предварительного его выведения из фиксированного положения.

Допускается открытие крана без предварительного его выведения из фиксированного положения, если имеется автоматика контроля пламени горелки.

5.15.3 Краны горелок стола плиты должны иметь положение "малое пламя", тепловую мощность которого определяет разработчик или изготовитель. Значение тепловой мощности в положении "малое пламя" не должно превышать: максимального значения - для горелок пониженной тепловой мощности;

номинального значения - для горелок нормальной и повышенной тепловой мощности.

При выбранном значении тепловой мощности горелки в положении "малое пламя" должно быть обеспечено устойчивое горение.

5.16 Ручки обслуживания

5.16.1 Ручки обслуживания и органы управления дополнительных устройств должны располагаться на лицевой поверхности плиты и иметь знаки, обеспечивающие определение положения горелки на столе плиты.

5.16.2 Положения ручек кранов и органов управления дополнительных устройств "закрыто", "большое" и "малое" пламя и т. д. должны быть обозначены.

Обозначения должны быть нанесены способом, обеспечивающим их четкость и долговечность.

5.16.3 Конструкция ручек кранов должна исключать возможность их установки в неверное положение и самопроизвольного перемещения.

5.16.4 Ручки кранов должны поворачиваться из закрытого в открытое положение против часовой стрелки.

Исключением являются ручки электрических эксплуатационных элементов и ручки общих кранов для горелки духового шкафа и жарочной горелки.

5.16.5 Одновременная подача газа на основную и жарочную горелки духового шкафа не допускается.

5.16.6 Расположение ручек кранов должно исключать возможность непреднамеренного изменения положения соседней ручки.

5.16.7 Если ручки управления основной горелкой духового шкафа и жарочной могут быть перепутаны, то ручка управления основной горелкой духового шкафа должна быть обозначена прямоугольником в нижней ее части, а ручка управления жарочной горелкой должна иметь прямоугольник с соответствующим изображением в верхней его части.

Если основная горелка духового шкафа и жарочная имеют общую ручку, то обозначения применяются каждое для соответствующей горелки.

5.16.8 При наличии у горелок духового шкафа (основной и жарочной) одной общей ручки, последняя в положении крана "закрыто" должна фиксироваться.

5.16.9 Положения терморегулятора духового шкафа обозначаются на четко видимой шкале или на щитке.

5.17 Решетка стола

5.17.1 Решетка (решетки) стола плиты должна быть съемной и фиксируемой в установленном положении на столе плиты.

Решетки, состоящие из нескольких частей, должны иметь форму, исключающую возможность неправильной сборки.

5.17.2 Конструкция и исполнение решетки должны обеспечивать ее легкую чистку.

5.17.3 Решетка стола должна обеспечивать устойчивое положение посуды диаметром не менее 120 мм для всех горелок стола и посуды диаметром 60 мм не менее чем для одной горелки.

Устойчивое положение посуды диаметром 60 мм должно обеспечиваться конструкцией решетки или дополнительным приспособлением.

5.17.4 Посуда должна устойчиво стоять на решетке при смещении от геометрического центра горелки на 15 мм.

5.17.5 Допуск плоскостности решетки стола не должен превышать 2 мм. Для решетки, изготовленной из прутка, допускается допуск плоскостности не более 4 мм.

5.17.6 Решетка стола, если она откидная, не должна самопроизвольно падать вниз в откинутом положении.

5.17.7 Остаточная деформация после проверки решетки по 7.5.2 не должна превышать 1 мм в любой точке решетки.

5.18 Стол плиты

5.18.1 Конструкция стола должна предусматривать предохранение от попадания разлившейся жидкости во внутренние части плиты, от заливания отверстий горелок, газовой арматуры, ручек.

5.18.2 Очистка стола плиты должна производиться без больших затруднений.

5.18.3 Объем углубления в столе для пролитой пищи из расчета на одну горелку должен составлять не менее 0,3 дм (до 01.01.96 г. - 0,25 дм

).

5.18.4 Взаимное расположение крышки и стола плиты должно исключать попадание каких-либо предметов за заднюю стенку газовой плиты.

5.19 Духовой шкаф

5.19.1 Зажигание горелок духового шкафа должно происходить не более чем через 5 с после установки ручки крана в положение "большое пламя".

5.19.2 Конструкция духового шкафа должна обеспечивать возможность наблюдения пламени.

5.19.3 После зажигания пламя должно быть стабильным. Допускается легкий подъем пламени в момент зажигания.

5.19.4 При открывании и закрывании дверцы духового шкафа не должно быть проскока и затухания пламени как в положении крана "большое пламя", так и после установки ручки крана в положение "малое пламя" или в положение минимального пламени, если кран духового шкафа не имеет положения "малое пламя".

5.19.5 Основная и жарочная горелки духового шкафа должны удобно и надежно зажигаться вручную при отсутствии устройства розжига.

5.19.6 Расположение горелок духового шкафа должно исключать их случайное смещение.

5.19.7 Дверца духового шкафа в открытом и закрытом положении должна фиксироваться без применения запирающих устройств.

5.19.8 Дверцы, открываемые вниз, должны занимать горизонтальное положение и сохранять это положение. Если на середину открытой дверцы положить груз в 15 кг, дверца не должна опускаться более чем на 15 мм, а плита не должна опрокинуться.

5.19.9 Противни и решетки в духовом шкафу должны свободно перемещаться и не должны выпадать из направляющих в холодном и нагретом состоянии.

Допускается установка противня на решетку.

Направляющие в духовом шкафу должны быть выполнены так, чтобы равномерно нагруженные массой 3 кг противни и решетки, вынутые из духового шкафа не менее чем на половину, не выпадали из направляющих и не отклонялись от горизонтальной плоскости более чем на 10°.

Духовой шкаф должен иметь не менее трех пар направляющих, размещенных по высоте.

5.19.10 Для обеспечения безопасности в эксплуатации у плит, предназначенных для работы на сжиженном газе, конструкция духового шкафа должна предусматривать при появлении несгоревшего газа возможность его утечки через днище духовки.

5.19.11 Духовой шкаф должен иметь терморегулятор или при его отсутствии указатель (индикатор) температуры.

5.19.12 Продукты сгорания из духового шкафа не должны проникать под стол плиты. Они должны проходить вдоль задней стенки плиты и выходить наружу.

5.19.13 Вытекающие пищевые продукты не должны попадать на основную горелку духового шкафа.

5.19.14 Основная горелка духового шкафа при отсутствии терморегулятора должна обеспечивать нагрев духового шкафа:

- на 230°С превышающей температуру помещения не более чем за 20 мин;

- до максимальной температуры не ниже 270°С;

- до минимальной - не выше 160°С.

5.19.15 Эксплуатационная тепловая мощность основной горелки духового шкафа , в киловаттах, необходимая для поддержания температуры в центре пустого духового шкафа на 210°С превышающей температуру помещения, не должна превышать значения, рассчитываемого по формуле:

= 0,84+0,0315

,

где - полезный объем духового шкафа, дм

.

5.19.16 Духовой шкаф должен обеспечивать высококачественную выпечку и жарение изделий. Выпеченное изделие должно иметь равномерный светло-коричневый цвет без подгоревших мест.

Неравномерность цвета выпеченных кондитерских изделий из теста не должна превышать:

25% - для одной поверхности изделия;

30% - для различных поверхностей изделий.

При работе жарочной горелки площадь поверхности кусков белого хлеба, изменивших свой цвет, в каждой из двух загрузок, должна быть не менее 200 см.

5.20 Указатель (индикатор) температуры духовки

5.20.1 Указатель температуры должен работать в диапазоне температур 150-290°С.

5.20.2 Шкала указателя температуры должна быть разделена на интервалы, обозначаемые цифрами, условными знаками или градусами Цельсия. Количество интервалов - не менее четырех.

5.20.3 Установившаяся температура в середине духового шкафа не должна отличаться от величины, соответствующей показанию указателя, более чем на 20° С.

5.21 Терморегулятор духовки

5.21.1 Терморегулятор должен обеспечивать автоматическое поддержание заданного температурного режима в духовом шкафу в диапазоне температур 160-270° С.

5.21.2 Терморегулятор должен иметь разградуированную шкалу с четко обозначенными цифрами или градусами Цельсия. Цифре 1 должна соответствовать низшая температура.

5.21.3 Установившаяся температура в середине духового шкафа при номинальном давлении газа для каждого положения ручки терморегулятора не должна отличаться от величины, соответствующей показателю шкалы более чем на 15°С.

5.21.4 При изменении давления газа от минимального до максимального при установке терморегулятора на максимальное значение, температура в центре духового шкафа не должна отличаться более чем на ±10% от установившейся температуры, измеренной при номинальном давлении.

5.22 Отсек для баллона с газом

Конструкция отсека должна обеспечивать:

- легкость установки, извлечения и размещения в нем баллона с газом объемом до 27 л, а также манипулирование вентилем или регулятором;

- размеры отверстия отсека - не менее 325 мм по ширине и не менее 620 мм по высоте;

- общую площадь верхних и нижних вентиляционных отверстий в отсеке - не менее 0,02 площади его пола;

- наличие механически прочной подставки под баллон;

- защиту от попадания жидкости со стола плиты на баллон и принадлежности к нему;

- отсутствие сообщений внутреннего объема отсека с внутренними объемами других частей плиты;

- отсутствие контакта присоединительного рукава с острыми краями деталей плиты.

5.23 Устройство для контроля пламени

5.23.1 Если имеется устройство для контроля пламени, то оно должно обеспечивать автоматическое прекращение подачи газа при погасании пламени горелки не более чем через 90 с.

5.23.2 Время срабатывания устройства при включении горелки должно быть не более 30 с.

5.23.3 Чувствительный элемент устройства для контроля пламени должен управлять одной горелкой. Включение горелки должно производиться вручную.

5.23.4 Конструкция устройства контроля пламени должна обеспечивать прекращение подачи газа к горелке при отказе чувствительного элемента.

5.24 Устройство розжига

5.24.1 Устройство розжига, если оно имеется, может быть электрическим или пьезо-розжиг и должно обеспечивать быстрое и надежное зажигание.

5.24.2 Все составные элементы устройства розжига должны быть выполнены так, чтобы избежать его повреждений или случайных смещений.

5.24.3 Положение устройства розжига и горелки по отношению друг к другу должно быть неизменным.

5.24.4 При выходе из строя устройства розжига должна быть возможность зажигать каждую горелку спичкой.

5.25 Электрооборудование и электробезопасность

5.25.1 Электрооборудование плиты должно работать от электрической сети однофазного переменного тока номинальным напряжением 127 или 220 В и частотой 50 Гц или от автономного источника постоянного тока напряжением от 1,5 до 12 В.

5.25.2 Плиты, оснащенные электрооборудованием, должны быть по типу защиты от поражения электрическим током II или III классов по ГОСТ 27570.0, по типу защиты от влаги - обычного исполнения.

5.25.3 Допустимые радиопомехи электроприборов - по ГОСТ 23511.

5.26 Требования к надежности

5.26.1 Средний срок службы плиты - не менее 14 лет.

Критерий предельного состояния - прогар духовки.

5.26.2 Наработка плиты до отказа - не менее 11000 циклов для каждого крана. Критерий отказа - нарушение герметичности крана.

5.27 Комплектность

В комплект плиты входят:

- противень для жарения (при наличии духового шкафа) - 1 шт.;

- противень для выпечки (при наличии духового шкафа) - 1 шт.;

- решетка стола (конфорка) - 1 шт. (комплект);

- решетка духового шкафа (при наличии духового шкафа) - 1 шт.;

- сменные сопла (по требованию заказчика).

К плите прилагают руководство по эксплуатации.

Настольные плиты в соответствии с конструкторской документацией допускается комплектовать баллоном (баллонами), регулятором давления и гибким присоединительным рукавом длиной не менее 1500 мм.

Для плит, оборудованных дополнительными устройствами, комплект может быть расширен.

5.28 Маркировка

5.28.1 На одной из поверхностей плиты должна быть прикреплена табличка по ГОСТ 12969, содержащая следующие данные:

- товарный знак или наименование предприятия-изготовителя;

- знак соответствия по ГОСТ Р 50460;

- условное обозначение плиты;

- вид газа;

- номинальное давление;

- порядковый номер по системе нумерации предприятия-изготовителя;

- месяц и год выпуска.

5.28.2 На плитах, оснащенных электрооборудованием, дополнительно должны быть нанесены следующие данные по ГОСТ 27570:

- номинальное напряжение;

- символ рода тока;

- номинальная потребляемая мощность (более 25 Вт);

- символ степени защиты от поражения электрическим током для приборов класса II.

5.29 Упаковка

5.29.1 Отверстие входного патрубка газопровода плиты должно быть защищено от засорения.

5.29.2 Упаковка плит должна обеспечивать их сохранность при транспортировании и хранении.

Допускается напольные плиты не упаковывать в тару при внутригородской перевозке автомобильным транспортом в специально оборудованных машинах или контейнерах.

5.29.3 Объемные детали плиты и руководство по эксплуатации должны быть обернуты упаковочной бумагой или уложены в полиэтиленовый пакет.

6 ПРАВИЛА ПРИЕМКИ

6.1 Изготовитель должен обеспечить проверку соответствия плит обязательным требованиям настоящего стандарта.

6.2 Для обеспечения соответствия плит требованиям настоящего стандарта рекомендуется проводить приемо-сдаточные, периодические, типовые, на надежность и сертификационные испытания.

Приемо-сдаточные испытания проводит предприятие-изготовитель.

6.3 При приемо-сдаточных испытаниях каждую плиту рекомендуется подвергать проверке на соответствие требованиям 5.10.3; 5.10.4; 5.10.12; 5.11.1; 5.13.1; 5.13.2; 5.13.4; 5.13.5; 5.14; 5.15; 5.16.2; 5.16.4; 5.16.5; 5.16.8; 5.16.9; 5,17.1; 5.17.5; 5.17.6; 5.19.1; 5.19.3; 5.19.4; 5.19.5; 5.19.7; 5.23; 5.27; 5.28; 5.29.1.

Одну плиту от 15 плит на соответствие 5.23.1;

одну плиту от 100 плит на соответствие 5.21.3.

Результаты выборочной проверки распространяются на всю партию, из которой сделана выборка.

6.4 Периодические или сертификационные испытания проводят не реже одного раза в год не менее чем на трех плитах из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме 5.26.1.

6.5 Типовые испытания проводят при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее трех плит на соответствие тем требованиям стандарта, на которые могли повлиять внесенные изменения.

6.6 Проверку среднего срока службы (5.26.1) проводит предприятие-изготовитель один раз в пять лет по материалам подконтрольной эксплуатации или статистическим методом сбора информации путем анализа опросных листов.

Результаты проверки представляются в испытательный центр.

6.7 Периодические, типовые и испытания на надежность должен проводить испытательный центр (лаборатория), а сертификационные испытания - испытательный центр (лаборатория), аккредитованный Госстандартом России.

7 МЕТОДЫ КОНТРОЛЯ

7.1 Общие условия

7.1.1 Испытательные газы

7.1.1.1 Виды испытательных газов

В зависимости от исполнения плиты (4.2) для ее испытаний применяются газы, приведенные в таблице 4.

Таблица 4

Исполнение плиты | I | I | I | I | II | II | II | II | II | III |

Эталонный газ |

|

|

|

|

|

|

|

|

|

|

Предельный газ для неполного сгорания | G21 | G21 | G26 | G30 | G21 | G21 | G21 | G21 | G26 | G21 |

Предельный газ для проскока пламени к соплу | G22 | G22 | G25 | G32 | G112 | G112 | G22 | G22 | G32 | G112 |

Предельный газ для отрыва пламени | G27 | G23 | G27 | G31 | G27 | G23 | G27 | G23 | G23 | G23 |

Предельный газ для появления желтых языков | G21 | G21 | G26 | G30 | G21 | G21 | G30 | G30 | G30 | G30 |

Примечание - В таблице приведены только те газы, которые гарантируют проверку в наиболее жестких условиях.

При изготовлении испытательных газов должны выполняться следующие требования:

1) число Воббе испытательного газа не должно отклоняться от указанного в таблице 5 значения более, чем на ±2% (с учетом погрешности измерительного устройства);

2) газы, используемые для изготовления смесей, должны иметь степень чистоты, не менее:

азот N - 99% объемных

водород Н - 99% объемных

метан СН пропилен С пропан С бутан С |

| с общим содержанием Н |

Допускается при проведении испытаний с испытательными газами G20, G25, G26 и G27 метан заменить природным газом группы и

с возможным добавлением пропана и азота. Для подготовки испытательных газов G21, G22, G23 вместо метана допустимо использовать природный газ группы Н.

При этом газ G22 должен содержать 35% водорода.

Характеристики испытательных газов приведены в таблице 5.

Таблица 5

|

| Обоз- | Состав, | Отно- |

|

|

МДж/м | МДж/м | |

|

| Эталонный |

|

|

|

|

|

|

|

Первый |

| Предельный для проскока пламени к соплу | G112 | 59H | 0,367 | 20,5 | 12,4 | 23,6 | 14,3 |

|

| Эталонный | G120 | 47H |

|

|

|

|

|

|

| Эталонный | G20 | 100CH | 0,554 | 48,2 | 35,9 | 53,6 | 39,9 |

| группа | Предельный для неполного сгорания | G21 | 87CH | 0,685 | 52,4 | 43,4 | 57,9 | 47,9 |

| Предельный для проскока пламени к соплу | G22 | 65CH | 0,384 | 43,7 | 27,1 | 49 | 30,4 | |

Второй |

| Предельный для отрыва пламени | G23 | 92,5CH | 0,585 | 43,4 | 33,2 | 48,2 | 36,9 |

|

| Эталонный и предельный для проскока пламени к соплу | G25 | 86CH | 0,612 | 39,4 | 30,9 | 43,9 | 34,3 |

| группа | Предельный для неполного сгорания | G26 | 80CH | 0,678 | 42,7 | 35,2 | 47,4 | 39,1 |

|

| Предельный для отрыва пламени | G27 | 82CH | 0,628 | 37,1 | 29,4 | 41,3 | 32,7 |

Третий |

| Эталонный и предельный для неполного сгорания | G30 | 100C | 2,077 | 85,3 | 122,8 | 92,3 | 133,1 |

|

| Предельный для отрыва пламени | G31 | 100C | 1,562 | 74,9 | 93,6 | 81,5 | 101,8 |

|

| Предельный для проскока пламени к соплу | G32 | 100C | 1,481 | 72,0 | 87,8 | 77,0 | 93,8 |

7.1.1.2 Применение испытательных газов таблицы 4 и 5

Испытания, приведенные в нижеперечисленных разделах, проводят только с газами, указанными в следующих разделах:

7.2.3 - предварительная настройка горелок;

7.2.4 - номинальная тепловая мощность горелок;

7.2.5 - минимальная тепловая мощность горелок стола;

7.2.7 - КПД горелок стола;

7.2.8 - эксплуатационная тепловая мощность основной горелки духового шкафа;

7.2.9 - содержание окиси углерода в продуктах сгорания газа;

7.2.10 - содержание окислов азота в продуктах сгорания газа;

7.2.11 - розжиг, устойчивость пламени и картина горения газа;

7.2.12 - устойчивость пламени горелок стола к воздействию потока воздуха;

7.2.13 - устойчивость горения газа в горелках стола при переливе жидкости;

7.2.14 - термостойкость горелок;

7.2.20 - нагрев газового баллона и отсека для него.

При испытаниях, предусмотренных другими разделами стандарта, возможна замена эталонных испытательных газов газами общественного газоснабжения (по ГОСТ 5542, ГОСТ 20448), но при выполнении следующих условий:

- горелка настроена на ту же тепловую мощность, что и при применении эталонного испытательного газа (допускается замена сопла);

- отрегулирована картина горения газа за счет изменения подачи первичного воздуха в горелку.

Допускается проведение приемо-сдаточных испытаний плит на тех газах, для эксплуатации на которых они предназначены.

7.1.2 Испытательные давления газов

Испытательные давления газов различных классов должны соответствовать указанным в таблице 6.

Таблица 6

|

| ||

| Номинальное | Минимальное | Максимальное |

|

|

|

|

Второй класс | 1300 (13) | 650 (65) | 1800 (18) |

| 2000 (20) | 1800 (18) | 1500 (25) |

Третий класс | 3000 (30) | 2500 (25) | 500 (35) |

7.1.3 Условия окружающей среды при проведении испытаний

Испытания плит должны проводиться в закрытом помещении при:

- температуре воздуха (20±5)°С, измеряемой на высоте 1,5 м от пола на расстоянии 1-1,5 м от плиты;

- относительной влажности воздуха не более 80%;

- содержании СО в воздухе не более 0,2% (по объему);

- скорости воздуха в помещении не более 0,5 м/с.

7.1.4 Погрешности средств измерения и контроля

Погрешности средств измерения и контроля не должны превышать значений, указанных в таблице 7.

Таблица 7

| Абсолютная или относительная погрешность измерения, |

1. Содержание СО в продуктах сгорания, % | ±5·10 |

2. Содержание NO | ±10 |

3. Содержание СО | ±2·10 |

4. Содержание СО | ±2·10 |

5. Температура воздуха в помещении и подаваемого газа, °С | ±0,5 |

6. Температура подогреваемой воды, °С | ±0,1 |

7. Температура продуктов сгорания, °С | ±5 |

8. Температура поверхности плиты, °С | ±2 |

9. Расход газа, % | ±2 |

10. Масса воды, % | ±1 |

11. Объем утекающего газа при испытании на герметичность, см | ±10 |

12. Давление газа до 1 кПа, Па | ±20 |

13. Давление газа свыше 1 кПа, % | ±1 |

14. Атмосферное давление, Па | ±300 |

15. Время, с: |

|

за 60 с | 0,3 |

за 30 мин | 1,7 |

16. Скорость движения воздуха в помещении, % | ±5 |

17. Теплота сгорания газа, % | ±1,5 |

18. Число Воббе, % | ±1,5 |

19. Плотность газа, % | ±2 |

20. Неравномерность цвета выпеченного изделия, % | ±4 |

21. Угол отклонения противня или решетки от горизонтальной плоскости направляющих, °С | ±1 |

22. Сила, прилагаемая к корпусу плиты и дверце духовки, Н | ±20 |

23. Остаточная деформация решетки стола, мкм | ±30 |

7.2 Функциональные испытания

7.2.1 Герметичность газовых коммуникаций (5.11).

Испытания газовых коммуникаций плиты на герметичность проводят в холодном состоянии воздухом, подаваемым на вход плиты под давлением 15 кПа (150 мбар). Утечка воздуха не должна превышать 100 см/ч.

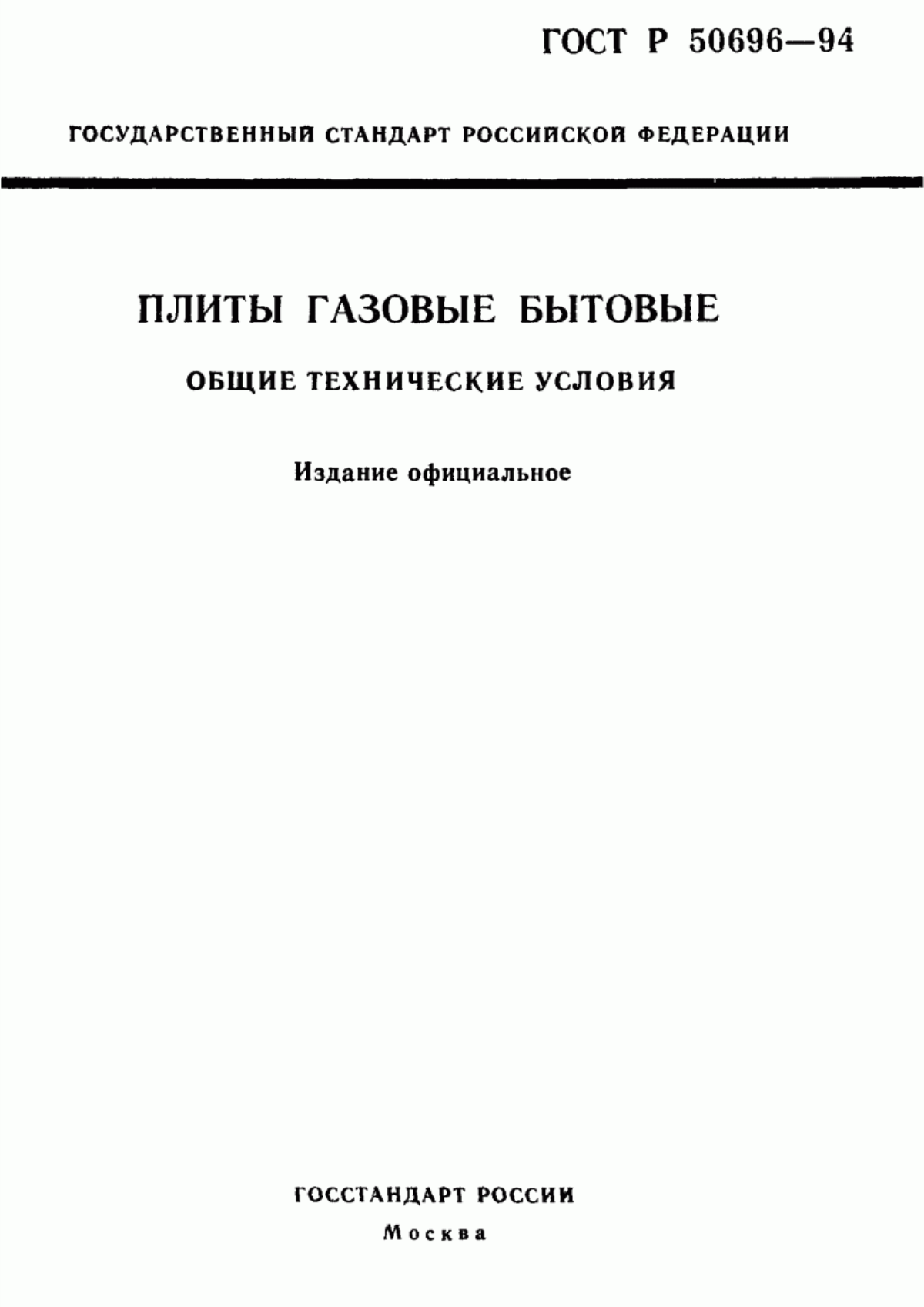

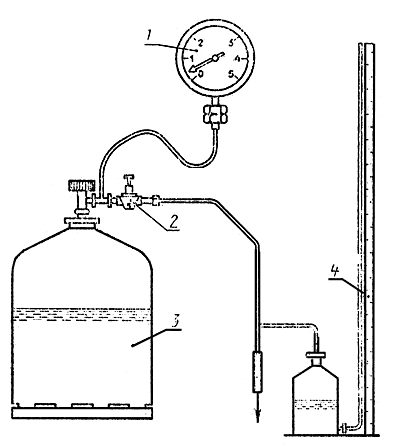

Утечку воздуха контролируют с помощью волюмометрического устройства, указанного на рисунке 1, или с помощью других устройств, погрешность которых не превышает погрешности волюмометрического устройства.

Испытание 1 проводится при закрытых кранах, регулирующих и запорных устройствах (при их наличии) и открытых соплах всех горелок.

Испытание 2 проводится при открытых кранах, регулирующих и запорных устройствах (при их наличии) и закрытых соплах.

Указанные проверки проводятся с заводской смазкой кранов дважды:

- в начале и по окончании всех других испытаний плиты.

7.2.2 Долговечность уплотняющих материалов

7.2.2.1 Проверку требований к уплотнениям из резины или синтетических материалов (5.10.14) проводят по сертификату или по нижеприведенной методике.

а) Испытание на изменение массы уплотнений

Образцы материалов, масса которых может изменяться под воздействием жидкого газа, взвешивают и затем погружают на 24 ч в жидкий пентан.

Взвешивание при испытаниях ,

,

производят с точностью 0,2 мг. Через 24 ч образцы извлекают из пентана и выдерживают еще 24 ч на открытом воздухе. Затем определяют изменение массы образцов.

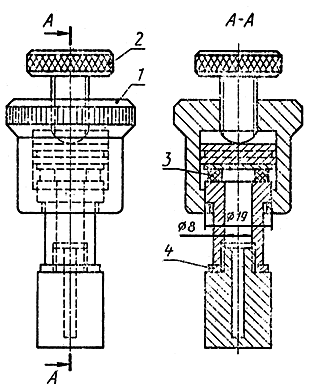

б) Испытание на проницаемость в состоянии поставки

Из пластинки испытуемого материала вырезают уплотнительное кольцо диаметром 8/19 мм для испытаний. Эту прокладку сжимают до 20% ее первоначальной толщины в устройстве, показанном на рисунке 2, которое предварительно заполняют жидким пентаном - 0,5 г. Все вместе взвешивают и выставляют на открытый воздух при температуре (20±1)°С. Через 24 ч вновь производят взвешивание и определяют проницаемость для пентана в г/ч. Взвешивание производят с точностью до 0,001 г.

в) Испытание на проницаемость после ускоренного старения

1 - измерительная бюретка; 2 - место подачи воздуха под давлением;

3 - место присоединения испытуемой плиты

Рисунок 1 - Волюмометрическое устройство

1 - гайка;

2 - винт;

3 - образец;

4 - металлическая шайба

Рисунок 2 - Устройство для проведения испытания на проницаемость

После испытания по "б" уплотнительное кольцо оставляют в испытательном устройстве, которое освобождают от пентана через нижнюю пробку.

После этого устройство выдерживают 7 дней в термостате при температуре (110±1)°С. Затем проводят второе испытание на проницаемость при тех же условиях, как и в пункте б.

7.2.2.2 Проверку требований к крановой смазке (5.10.15) проводят по сертификату на смазку.

7.2.3 Предварительная настройка горелок

Перед началом испытаний проводят настройку горелок на оптимальную картину горения (горение без отрыва и проскока пламени, пламя без коптящих и желтых языков) при расходе газа, равном номинальному:

- расход газа контролируют соответствием установленного в горелку сопла классу и номинальному давлению газа, указанным изготовителем в заводской табличке и в руководстве по эксплуатации;

- при наличии в конструкции регулятора подачи первичного воздуха горелку настраивают на оптимальную картину горения.

При отсутствии каких-либо указаний изготовителя дальнейшие испытания на других (предельных) испытательных газах данного класса (7.1.1) и других давлениях (7.1.2) проводят без изменения настройки горелки.

7.2.4 Номинальная тепловая мощность горелок (5.3)

7.2.4.1 Расход газа через сопло определяют в зависимости от исполнения плиты на эталонных газах, и при испытательных давлениях, приведенных в 7.1.2, для номинального давления, указанного в заводской табличке плиты и в руководстве по эксплуатации.

Определения проводят при следующих условиях:

Горелка стола:

- наименьший сосуд, указанный в 7.2.7, устанавливают на решетку (конфорку) для испытуемой горелки.

- перед измерением зажженная горелка должна проработать 10 мин.

Духовой шкаф с терморегулятором:

- измерение производят в течение первых 10 мин после розжига горелки при установке терморегулятора в положение на шкале, соответствующее максимальной температуре в духовом шкафу.

Духовой шкаф без терморегулятора:

- измерение производят в течение первых 10 мин после розжига горелки при полностью открытом ее кране и при открытой дверце духового шкафа.

Жарочная горелка духового шкафа:

- измерение производят после 10 мин работы горелки при полностью открытом кране и в зависимости от указаний изготовителя при открытой или закрытой дверце духового шкафа.

7.2.4.2 Указанную изготовителем номинальную тепловую мощность горелки плиты () в киловаттах определяют расчетом по формуле

![]()

или

![]()

где - массовый расход эталонного газа при стандартных условиях испытаний, кг/ч;

- объемный расход эталонного газа при стандартных условиях испытаний, м

/ч;

- низшая тепловая сгорания эталонного испытательного газа при нормальных условиях ее определения, мДж/кг или соответственно мДж/м

.

Измеренные величины расходов следует пересчитать на стандартные условия испытаний, т. е. при сухом газе, температуре +15°С и давлении 101,3 кПа.

Расход для стандартных условий испытаний в пересчете на массу, определенную взвешиванием или по объему, вычисляют по следующим формулам:

- определение расхода по массе

- определение расхода по объему

- = 1,266

где - массовый расход газа при стандартных условиях испытаний, кг/ч;

- массовый расход газа при фактических условиях испытаний, кг/ч;

- объемный расход при стандартных условиях, м

/ч;

- объемный расход при фактических условиях испытаний, м

/ч;

- давление воздуха, Па (мбар);

- давление газа перед плитой, Па (мбар);

- температура газа в месте измерения расхода, °С;

- плотность сухого газа относительно сухого воздуха;

- плотность испытательного эталонного газа относительно сухого газа.

Величину отклонения тепловой мощности горелки стола от номинальной определяют сравнением и

с расчетными значениями

и

.

Приведенные формулы определения расхода действительны для сухого испытательного газа. При применении "мокрого счетчика" или насыщенного влагой газа величина заменяется величиной плотности влажного газа

по следующей формуле

![]() ,

,

где - парциональное давление водяного пара в Па (мбар) при температуре

(приложение А).

7.2.5 Минимальная тепловая мощность горелки стола (п. 5.15.3).

Ручку крана следует установить в положение "малое пламя".

Тепловую мощность горелки определяют при условиях, указанных в 7.2.4.1.

При нерегулируемом расходе газа в положении ручки "малое пламя" тепловая мощность не должна превышать указанное изготовителем значение. При возможности регулирования расхода газа, указанное изготовителем значение тепловой мощности должно быть достигнуто соответствующей регулировкой.

7.2.6 Испытательные сосуды с водой

При испытаниях плиты используют алюминиевые сосуды, площадь дна которых F в квадратных сантиметрах в зависимости от номинальной тепловой мощности горелки стола составляет:

![]()

На практике величина может не соответствовать приведенным в приложении Б размерам сосуда, в этом случае применяются сосуды, площадь дна которых находится непосредственно за расчетной величиной

.

Соотношения диаметров используемых сосудов, массы воды и тепловых мощностей горелок приведены в таблице 8.

7.2.7 Коэффициент полезного действия горелок стола (п. 5.5) определяют на эталонном газе при номинальном давлении, указанном изготовителем.

При определении используют алюминиевые сосуды без ручек, размеры которых должны соответствовать указанным в приложении Б.

Таблица 8

Внутренний диаметр | Масса воды в сосуде, | Тепловая мощность кВт |

|

|

|

80 | 0,20 | 0,24 |

100 | 0,35 | 0,37 |

120 | 0,60 | 0,53 |

140 | 0,90 | 0,73 |

160 | 1,40 | 0,95 |

180 | 2,00 | 1,20 |

200 | 2,80 | 1,48 |

220 | 3,70 | 1,79 |

240 | 4,80 | 2,13 |

260 | 6,10 | 2,50 |

280 | 7,70 | 2,90 |

300 | 9,40 | 3,33 |

320 | 11,40 | 3,78 |

Примечание - предельные отклонения от указанных мощностей в соответствии с 5.4.

Испытательные сосуды выбирают в зависимости от тепловой мощности горелки и заполняют водой в количестве, указанном в таблице 9.

Таблица 9

Тепловая мощность горелки (относительно | Внутренний диаметр испытательного сосуда, мм | Масса воды в испытательном сосуде ( |

От 1,05 до 1,48 |

|

|

" 1,49 " 1,78 | 240 | 4,8 |

" 1,79 " 2,12 | 260* | 6,1 |

" 2,13 " 3,78 | 260* | 6,1 |

_________________

* В случае,если испытательный сосуд диаметром 260 мм не позволяет провести испытание при нормальных условиях эксплуатации плиты (например, испытательный сосуд, установленный соосно с горелкой, выходит за габариты плиты (решетки) или установке испытательного сосуда на решетке соосно с горелкой препятствует крышка плиты (щиток) и т. д.), то проводят испытание с сосудом диаметром 240 мм при тепловой мощности горелки 1,78 кВт. В этом случае номинальная тепловая мощность горелки, указанная изготовителем, должна быть соответственно откорректирована.

Перед началом определения КПД на решетку (конфорку) устанавливают сосуд, внутренним диаметром 220 мм, наполненный водой массой 3,7 кг, который нагревают в течение 10 мин при номинальной мощности горелки. Затем сосуд удаляют и сразу вместо него на решетку (конфорку) устанавливают испытательный сосуд по таблице 9.

Испытательный сосуд должен быть наполнен водой и прикрыт крышкой, в центре которой должен быть закреплен термодатчик, чувствительный элемент которого находится в геометрическом центре сосуда.

Наружная поверхность кастрюли должна быть сухой, наличие накипи в сосуде не допускается.

Начальная температура воды в сосуде должна быть (20±1)°С, затем ее доводят до (90±1)°С. При достижении указанной температуры прекращают подачу газа к горелке и фиксируют конечную (наибольшую) температуру воды.

КПД () в процентах вычисляют по формуле

![]() ,

,

где - масса испытательного сосуда с водой, кг;

- удельная теплоемкость воды, МДж/кг °С (С = 4,186-10

МДж/кг °С);

- соответственно начальная и конечная температура воды в испытательном сосуде, °С;

- расход газа в м

или кг, приведенный к нормальным условиям определения теплоты сгорания (при температуре 0°С

и давлении 101,3 Па (1013 мбар).

Массу определяют по формуле

![]() ,

,

где - масса воды в испытательном сосуде, кг;

- масса материала (алюминия), из которого изготовлен испытательный сосуд с крышкой, кг.

7.2.8 Эксплуатационная тепловая мощность основной горелки духового шкафа (5.19.15)

В зависимости от исполнения плиты основная горелка духового шкафа должна работать на эталонном испытательном газе, указанном в 7.1.1.1 (таблица 4).

Эксплуатационную тепловую мощность основной горелки духового шкафа, необходимую для поддержания в центре пустого духового шкафа температуры, на 210°С превышающей температуру помещения, следует определять при достижении теплового равновесия, т. е. когда температура в духовом шкафу изменяется в течение 5 мин не более чем на 1°С.

7.2.9 Содержание окиси углерода в продуктах сгорания газа (п. 5.6.1)

Горелки стола

Каждую горелку предварительно настраивают по условиям раздела 7.2.3.

Испытания проводят с установленными дополнительными конфорками для сосудов небольшого диаметра, если они предусмотрены изготовителем. В соответствии с таблицей 2 проводят четыре вида испытаний горелок стола:

Испытание 1. Каждая горелка в отдельности работает на эталонном газе при максимальном давлении (таблицы 4 и 6).

Испытание 2. Каждая горелка в отдельности работает на эталонном газе при давлении перед плитой, соответствующем половине номинального расхода.

Испытание 3. Каждая горелка в отдельности работает на предельном газе для неполного сгорания при максимальном его давлении.

Испытание 4. Одновременно работают все горелки плиты (кроме жарочной) на эталонном газе при максимальном его давлении.

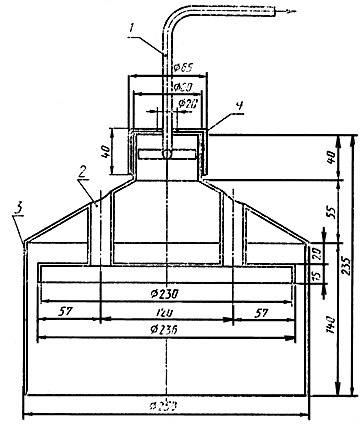

Отбор продуктов сгорания от отдельно работающих горелок стола плиты при испытаниях 1, 2 и 3 производят последовательно для каждой горелки с помощью изображенного на рисунке 3 устройства. Устройство устанавливают на испытательном сосуде внутренним диаметром 220 мм, наполненном водой массой 3,7 кг.

При тепловой мощности горелок менее 1,2 кВт масса воды должна быть уменьшена до 1,8 кг.

Продукты сгорания отбирают из верхней части устройства через 20 мин после розжига горелок.

Содержание СО в пробе продуктов сгорания должно составлять не менее 2% по объему, что достигается регулировкой специальной заслонкой, установленной на выходе продуктов сгорания из пробоотборника.

При испытаниях 4 на решетку (конфорки) стола устанавливают сосуды, предусмотренные для испытаний 1, 2 и 3, с указанным количеством воды, так, чтобы расстояние между сосудами, а также между сосудом и устройством пробоотбора составляло не менее 1 см.

В случае невозможности соблюдения данного условия выбирают другие сосуды в соответствии с требованиями таблицы 9. Пробоотборное устройство (рисунок 4) необходимо устанавливать над столом плиты так, чтобы оно выходило за границы стола минимум на 4 см и чтобы расстояние от его нижней кромки до рабочей поверхности решетки стола могло изменяться от 2 до 8 мм.

Горелки духового шкафа (основная и жарочная)

Горелки предварительно настраивают по условиям 7.2.3.

1 - медная трубка 8/1 для отвода продуктов сгорания к анализатору; 2 - стальная труба

22/1; 3 - кожух (толщина жести 1,5 мм); 4 - заслонка

Рисунок 3 - Устройство для отбора продуктов сгорания от горелок стола

300 | 500 | 580 | 680 | 710 | 630 | 790 | ||||

500 | 600 | 700 | 680 | 780 | 1140 | 1000 | ||||

Рисунок 4 - Устройство для отбора продуктов сгорания от всех горелок стола

В соответствии с таблицей 3 проводят три испытания: 1, 3 и 5.

Отбор проб от основной горелки духового шкафа (испытания 1, 3) производят на эталонном и предельном газах при номинальном и максимальном давлениях (таблицы 6 и 8). Пробы отбирают при закрытой дверце духового шкафа и полностью открытом кране горелки. Терморегулятор (при его наличии) устанавливают в крайнее положение, соответствующее максимальной температуре.

Отбор проб от жарочной горелки духового шкафа (испытание 5) производят на эталонном газе при расходе, соответствующем 0,8 номинальной величины.

В зависимости от требований руководства по эксплуатации дверца духового шкафа при испытании 5 держится закрытой или приоткрытой.

Продукты сгорания от горелок духового шкафа отбирают через 20 мин после розжига испытуемой горелки с помощью зонда (трубки диаметром 8 мм, с толщиной стенки 1 мм), изготовленного из материала, инертного по отношению к продуктам сгорания.

Зонд устанавливают по направлению выходящих продуктов сгорания в местах, где не происходит смешивания продуктов сгорания с воздухом помещения, выбираемых индивидуально для каждой конструкции плиты.

Расчет содержания окиси углерода в продуктах сгорания СО (без содержания воздуха и водяного пара) в процентах по объему следует производить по формуле

![]() ,

,

где (СО) и (СО

)

- измеренное содержание компонента в продуктах сгорания, % по объему;

(СО)

- максимальное содержание двуокиси углерода в продуктах сгорания, % по объему.

Значение (СО)

в % по объему для различных испытательных газов приведены в таблице 10.

Таблица 10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7.2.10 Содержание окислов азота в продуктах сгорания газа (5.6.1).

Подготовка к испытаниям и отбор продуктов сгорания осуществляют, как указано в п. 7.2.9.

Проводят три вида испытаний горелок плиты на эталонном газе в соответствии с таблицей 2 при номинальном или максимальном давлении (таблица 6).

Расчет содержания окислов азота в продуктах сгорания NO (без содержания воздуха и водяного пара) в миллиграммах на кубический метр производят по формуле

![]() ,

,

где (NO)

- измеренное содержание окислов азота в продуктах сгорания, мг/м

.

7.2.11 Розжиг, устойчивость пламени и картина горения

7.2.11.1 Проверку розжига горелок (5.13.1) проводят на эталонном газе при номинальном давлении. Каждую горелку испытывают отдельно. Горелки стола без установки посуды зажигают из холодного состояния, через 5 с кран переводят в положение "малое пламя". Горелка не должна гаснуть. Через 60 с проверяют устойчивость горения.

Допускается незначительный отрыв пламени в течение 1 мин после зажигания.

7.2.11.2 Испытание горелок стола при одновременной работе горелок духового шкафа (5.13.2) проводят без установки посуды на эталонном газе при номинальном давлении и предельном газе для отрыва пламени при максимальном давлении.

Через 30 мин работы проводят испытания при установившейся температуре в центре духового шкафа 230°С.

Каждую горелку стола поочередно зажигают, устанавливая кран в положение "большое пламя".

Устойчивость горения проверяют после работы горелки стола в течение 60 с на предельном газе для отрыва пламени на максимальном давлении.

Допускается отрыв пламени в момент зажигания, если в дальнейшем устойчивость горения устанавливается.

7.2.11.3 Испытание горелок стола и духового шкафа на проскок пламени и наличие желтых языков (5.13.1) проводят в нагретом состоянии с установкой сосуда диаметром 220 мм наполненной 2 кг холодной воды.

Между двумя соседними испытательными сосудами должно быть расстояние не менее 10 мм. Если такое положение невозможно, то выбирается сосуд, который отвечает этим требованиям.

Наличие желтых языков проверяют на соответствующем отдельном газе при номинальном давлении. Желтые языки пламени допускаются в течение 10 мин после установки сосуда с холодной водой, если нет отложения сажи.

Допускается отрыв пламени в момент зажигания горелок, если в дальнейшем устойчивость пламени устанавливается.

Проверку работы горелок духового шкафа проводят при открывании и закрывании дверцы духового шкафа с периодичностью 10 циклов за 15 с.

Пламя не должно потухнуть и не должно быть проскока.

Проверку устойчивости пламени при переводе крана из положения "большое пламя" в положение "малое пламя" проводят на предельном газе для проскока при минимальном давлении.

Пламя не должно потухнуть и не должно быть проскока.

7.2.11.4 Испытание горелок с устройством розжига проводят на эталонном газе с заполненным водой сосудом диаметром 220 мм, по возможности стеклянным, чтобы можно было наблюдать пламя.

Если устройство розжига каждый раз дает только одну искру, то его приводят в действие не более трех раз с интервалом в 1 с.

Если устройства розжига нет, испытания проводят без сосуда.

Измеряют промежуток времени между моментом, когда кран полностью открыт, и моментом зажигания.

Испытание жарочной горелки проводят на номинальном давлении.

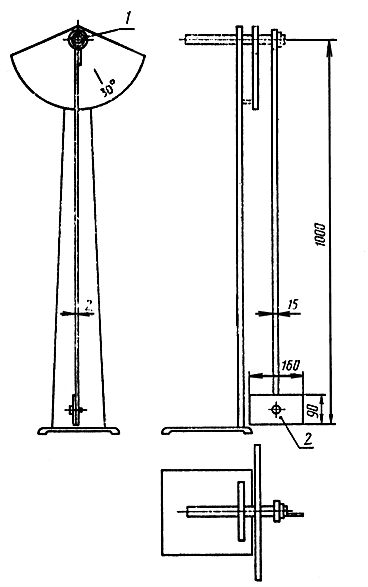

7.2.12 Устойчивость пламени горелок к воздействию потока воздуха

Устойчивость пламени к воздействию потока воздуха (5.13.1) проверяют на предельном газе для отрыва пламени при минимальном давлении.

Краны горелок устанавливают в положение "малое пламя".

Испытательное устройство (рисунок 5) устанавливают таким образом, чтобы шайба маятника в состоянии покоя находилась под серединой горелки, а между нижним краем маятника и поверхностью решетки было расстояние 25 мм.

Из начального положения (30° от вертикали) маятник выполняет каждый раз одно движение вперед и одно движение назад с интервалами 10 с.

Испытание проводят с каждой горелкой стола.

Пламя не должно потухнуть.

7.2.13 Устойчивость горения газа в горелках стола при переливе жидкости

7.2.13.1 Устойчивость горения газа в горелках стола при переливе жидкости (5.13.8) проверяют на эталонном газе при номинальной тепловой мощности.

Сосуд без крышки диаметром 160 мм (на горелки мощностью более 3,14 кВт ставят сосуд диаметром 220 мм), наполненный водой до уровня на 10 мм ниже кромки, устанавливают над работающей горелкой. Испытание продолжают до прекращения перелива кипящей жидкости через край сосуда. Допускается частичное погасание пламени, если затем оно восстанавливается.

После испытаний должна обеспечиваться стабильность розжига горелки. Для горелок с предохранительным устройством испытания не проводят.

7.2.13.2 Объем углубления в столе для пролитой пищи (5.18.3) проверяют тарированным количеством воды. Перелив за пределы углубления не допускается.

7.2.14 Термостойкость горелок

Проверку термостойкости горелок стола (5.13.3) проводят в 2 этапа.

1. На предельном газе при номинальном давлении

После работы горелки в положении "малое пламя" в течение 1 ч без установки сосуда должны выполняться требования 5.13.3.

1 - шарикоподшипник; 2 - шайба из нержавеющей стали толщиной 2 мм

Рисунок 5 - Устройство для контроля ветроустойчивости

2. На эталонном газе соответствующего класса

На решетку ставят сосуд диаметром 220 мм, заполненный 3,7 кг воды.

Газ намеренно зажигают у сопла при нормальном давлении.

Если пламя при номинальной тепловой мощности не удерживается у сопла, то давление снижается до тех пор (но только до минимального давления), пока пламя не будет удерживаться.

Работа горелки в течение 15 мин с наличием пламени у сопла не должна отрицательно влиять на последующую нормальную работу горелки.

7.2.15 Плотность соединения составных частей горелки

Проверку плотности соединения составных частей горелки (5.13.4) осуществляют с помощью индикаторных трубок. Отбор проб следует производить на расстоянии не более 2 мм от места соединения деталей. В процессе отбора пробы не должно происходить случайное смещение составных частей горелки. Утечка газовоздушной смеси не допускается.

7.2.16 Работоспособность предохранительного устройства для контроля пламени (5.23)

Проверку времени срабатывания предохранительного устройства на прекращение доступа газа к горелке проводят с эталонным испытательным газом, соответствующим данному исполнению плиты, при номинальном давлении газа (таблицы 4 и 6). При этом тепловая мощность горелки должна соответствовать номинальной.

Порядок проверки:

Исполнительный механизм пусковым органом переводят в открытое положение и разжигают горелку. По истечении 30 с освобождают пусковый орган. Горелка не должна гаснуть.

На горелку, проработавшую не менее 5 с, прекращают подачу газа и после погасания пламени горелки подачу газа возобновляют. Через 80 с после погасания пламени расход газа не допускается. При необходимости повторных проверок включения горелок духового шкафа, духовой шкаф предварительно проветривают, охлаждая до температуры помещения.

Проверку работы предохранительного устройства контроля пламени при выходе из строя чувствительного элемента осуществляют искусственным нарушением контакта чувствительного элемента с исполнительным механизмом. Горелка не должна зажигаться.

7.2.17. Нагрев духового шкафа

Проверку нагрева духового шкафа при отсутствии терморегулятора (5.19.14) проводят на эталонном испытательном газе, соответствующем данному исполнению плиты, при полностью открытом кране основной горелки.

Нагрев духового шкафа до максимальной температуры ( = 270°С) и до температуры, на 230°С превышающей температуру помещения, проверяют при номинальном давлении газа перед плитой, согласно таблице 6.

Нагрев духового шкафа до минимальной температуры ( = 160°С) проверяют при минимальном давлении газа, обеспечивающем устойчивую работу горелки (без отрыва и проскока пламени).

Температуры по указанным проверкам измеряют в центре пустого духового шкафа.

7.2.18 Работоспособность терморегулятора

Проверку работы терморегулятора (5.21) проводят на эталонном испытательном газе, соответствующем данному исполнению плиты при минимальном, номинальном и максимальном давлениях, согласно таблице 7 при установившемся режиме работы духового шкафа. Фактическую температуру измеряют в центре пустого духового шкафа.

Установившимся режимом считается режим, при котором температура в духовом шкафу в течение 5 мин изменяется не более чем на 1°С.

7.2.19 Работоспособность указателя (индикатора) температуры в духовом шкафу

Проверку работы указателя температуры (5.20) проводят на эталонном испытательном газе, соответствующем данному исполнению плиты при полностью открытом кране основной горелки.

Работа указателя контролируется при нагреве духового шкафа в диапазоне температур 150-290°С.

Количество контролируемых интервалов должно быть не менее четырех.

Определение фактической температуры производят при установившемся режиме (7.2.18).

Погрешность показаний указателя определяют сравнением фактической температуры в центре пустого духового шкафа со значениями, указанными на шкале.

Температуру для каждого интервала шкалы устанавливают, изменяя давление газа перед плитой.

7.2.20 Нагрев поверхностей плиты и газового баллона

7.2.20.1 Для проверки температуры (5.7) передней, боковых стенок и поверхности под плитой изделие устанавливают в специальную установку, описанную в 7.2.21, с одной боковой стенкой.

Испытания проводят на эталонном газе при номинальном давлении при одновременной работе всех горелок стола и духового шкафа в течение 1 ч. На каждую горелку стола ставят сосуд диаметром 220 мм с крышкой, содержащий 2 кг холодной воды. Если такая установка невозможна, то для каждой горелки выбирают сосуд, который обеспечивает расстояние 10 мм между сосудами.

Испытание проводят при полностью открытом кране. Как только вода закипит, кран переводят в положение, обеспечивающее слабое кипение. Это положение сохраняют до конца испытаний.

Духовой шкаф работает без вставных деталей. Температурный регулятор, при наличии, устанавливают так, чтобы в середине духового шкафа была постоянная температура (200±5)°С.

Измерение проводят в одной точке, являющейся геометрическим центром каждой поверхности.

7.2.20.2 Температуру нагрева наружной поверхности стекла дверцы духового шкафа определяют в точке, соответствующей геометрическому центру проема дверцы, при установившейся температуре в духовом шкафу 270°С или при максимальной температуре, обеспечиваемой терморегулятором, при его наличии, через 1 ч после начала работы.

7.2.20.3 Температуру нагрева поверхностей ручек обслуживания в точках прикасания руки человека определяют после работы в течение 1 ч на номинальном давлении газа при работе:

- всех горелок стола и жарочной горелки при частично открытой дверце духового шкафа;

- всех горелок стола и жарочной горелки при закрытой дверце духового шкафа;

- всех горелок стола и основной горелки духового шкафа при закрытой дверце. На все горелки стола устанавливаются кастрюли с водой.

7.2.20.4 Температуру встроенного баллона для сжиженного газа (п. 5.8) измеряют температурным датчиком на наружной поверхности баллона со стороны духовки после 1 ч работы плиты при номинальной тепловой мощности, а также через 30 мин после ее отключения. Испытания проводят на газе G30 из баллона, находящегося вне плиты.

На горелки стола устанавливают сосуды.

В отсек для баллона устанавливают один из самых больших баллонов, указанных изготовителем. Этот баллон заполнен на 4/5 объема эталонным испытательным газом (бутаном) и обеспечивает горение горелки не относящейся к плите, тепловой мощностью, равной тепловой мощности горелки духового шкафа. Если плита без духового шкафа, то газ из одного баллона не берется.

Температуру нагрева стенок отсека измеряют температурным датчиком после 1 ч работы плиты на номинальной тепловой мощности.

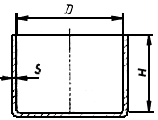

Для измерения повышения давления служит устройство, изображенное на рисунке 6.

7.2.20.5 Температуру нагрева кранов горелок измеряют температурным датчиком через 1 ч после начала работы.

Датчик прикладывают к поверхности корпуса крана с силой (4±1)Н таким образом, чтобы между датчиком и поверхностью создать надежный контакт. Датчик должен оставаться в этом положении до тех пор, пока его температура не стабилизируется. Точность измерения ±2°С.

7.2.21 Температуру нагрева стенок испытательного стенда (5.9) определяют на специальной установке, которая состоит из вертикальных деревянных стенок толщиной 19-25 мм, окрашенных в матово-черный цвет.

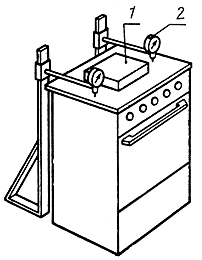

1 - манометр; 2 - редукционный вентиль; 3 - баллон со сжиженным газом; 4 - манометр

Рисунок 6 - Устройство для измерения повышения давления в баллоне

Плиту устанавливают так, чтобы расстояние от боковых стенок плиты до боковых стенок стенда было равно не более 20 мм, от задней вертикальной плоскости плиты до задней стенки испытательного стенда - 50 мм. Высота задней стенки устройства должна быть 1,8 мм. Боковая стенка должна оканчиваться на высоте края плиты.

Под плиту подкладывают горизонтальную плиту, которая служит полом стенда и выступает во все стороны за горизонтальную проекцию плиты минимум на 100 мм. Все вертикальные стенки стенда крепятся к этому полу.

В каждую рабочую поверхность стенда в центре квадрата со сторонами 10 см встраивают термоэлементы, которые входят с наружной стороны таким образом, чтобы места спая находились на расстоянии 3 мм от обращенной к плите поверхности.

Испытание проводят на эталонном газе при номинальном давлении.

Горелки стола с установленными на них сосудами с водой по таблице 9 и основная горелка духового шкафа должны проработать 15 мин при номинальной тепловой мощности, после чего устанавливают в центре духового шкафа температуру 230°С.

Измерение температуры нагрева стенок испытательного стенда и пола под плитой производят после работы горелок стола и духового шкафа в течение 1 ч.

При наличии жарочной горелки температуру нагрева измеряют после работы горелок стола и жарочной горелки духового шкафа при номинальной тепловой мощности в течение 1 ч.

7.2.22 Качество выпечки кондитерских изделий (5.19.16)

Испытания проводят на эталонном газе (таблица 5). Основная горелка предварительно настраивается по условиям 7.2.3.

Качество работы духового шкафа определяют выпечкой кондитерского изделия из теста по рецепту, указанному в таблице 11.

Время выпечки плоского, равномерно раскатанного по размерам противня кондитерского изделия 20-25 мин при температуре 180-190°С.

При выпечке противень должен находиться на средней полке духового шкафа или на другой полке в соответствии с требованиями руководства по эксплуатации.

Температуру в духовом шкафу контролируют в центре проекции выпекаемого изделия на горизонтальную плоскость, проходящую на 20 мм ниже противня.

Готовность выпечки определяют отсутствием прилипания теста к деревянной заостренной палочке.

После полного остывания выпеченного изделия производится оценка цвета и его равномерность.

Фотометрическим методом определяют:

- самую светлую и самую темную части верхней поверхности;

- самую светлую и самую темную части нижней поверхности.

Неравномерность цвета выпеченного изделия Ц в процентах рассчитывают по формуле

![]() ,

,

где - показание измерительного прибора (милливольтметра) в наиболее светлом месте изделия;

- показание измерительного прибора в наиболее темном месте изделия;

- показание измерительного прибора по эталону

Цвет выпеченного изделия определят визуально

Таблица 11

| Количество продуктов в г для | |

| 35-45 дм | 45 дм |

Мука высшего сорта |

|

|

Сахар | 85 | 142 |

Масло сливочное (маргарин) | 66 | 110 |

Молоко | 90 | 150 |

Дрожжи (сухие) | 12 | 20 |

Меланж или яйца | 60 | 100 |

Соль | 0,9 | 1,5 |

7.2.23 Работоспособность жарочной горелки (5.19.16)

Испытания проводят на эталонном газе при номинальном давлении (таблицы 4 и 5).

Жарочную горелку предварительно настраивают по условиям 7.2.3.

Качество работы жарочной горелки проверяют обжариванием кусков белого хлеба (без корки) размером 7х6х0,9 см при двух загрузках.

Перед испытанием куски хлеба сушатся на открытом воздухе в помещении не менее 24 ч.

В процессе сушки их один раз переворачивают. После сушки первую партию хлеба плотно укладывают на решетку, входящую в комплект духового шкафа.

Затем решетки с хлебом устанавливают в духовом шкафу под жарочной горелкой, соблюдая расстояние, указанное изготовителем в руководстве по ее эксплуатации. При отсутствии таких указаний следует соблюдать расстояние (10±2) см. После розжига горелки при полностью открытом кране включают секундомер. Дверцу духового шкафа оставляют приоткрытой или закрытой в зависимости от указания в руководстве по эксплуатации. Решетку вынимают из духового шкафа, как только часть кусков хлеба хорошо обжарится (но не подгорит), и не позднее чем через 6 мин после розжига горелки.

По истечении 15 мин после розжига горелки духового шкафа загружают вторую партию хлеба и после достаточного обжаривания, но не позднее чем через 90 с, хлеб из духового шкафа выгружают. Для определения площади поверхности, изменившей свой цвет, на куски обжаренного хлеба накладывается стекло, на котором вычерчивается граничная кривая изменения цвета.

7.2.24 Термостойкость стекла (5.10.12)

Проверку термической стойкости стекла дверцы духового шкафа проводят после достижения в духовом шкафу температуры 200°С. Сразу после открывания дверцы на поверхность стекла, обращенную внутрь духового шкафа, в произвольно выбранную точку выплескивают 0,25 кг воды температурой (20±1)°С.

Появление трещин на стекле не допускается.

7.3 Проверку электрооборудования на соответствие требованиям 5.25.2 проводят по ГОСТ 27570.0.

При приемо-сдаточных испытаниях допускается в соответствии с ГОСТ 14087 сокращать время приложения напряжения при испытании электрической прочности изоляции плиты в холодном состоянии без увлажнения до 1 с при условии увеличения испытательного напряжения на 20%.

7.4 Проверка плит на допустимые радиопомехи (5.25.3) - по ГОСТ 23511.

7.5 Механические испытания элементов конструкции.

7.5.1 Прочность корпуса плиты (5.10.7)

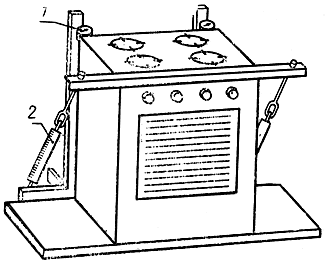

Испытание корпуса напольной плиты на жесткость проводят последовательным приложением горизонтального и вертикального усилий. Горизонтальное усилие 500 Н, приложенное в течение 15 мин к верхней части передней поверхности плиты (рисунок 7), не должно вызывать остаточную деформацию этой поверхности более 2,5 мм. Измерение проводят через 5 мин после снятия усилия. При испытании декоративные и другие элементы плиты, не определяющие жесткость корпуса, при необходимости могут быть сняты.

Для начала испытаний на прочность корпуса плиты к действию вертикальной нагрузки снимают откидную крышку, решетку, конфорки, в случае необходимости, и горелки стола

.

1 - стрелочный индикатор; 2 - динамометр

Рисунок 7 - Испытание корпуса плиты на жесткость

Груз массой 25 кг, умноженный на число горелок стола, равномерно распределяют по всей поверхности стола с помощью доски, установленной на столе (рисунок 8).

По истечении 15 мин груз снимают и измеряют величину остаточной деформации, которая не должна быть более 2,5 мм.

7.5.2. Прочность решетки стола (5.17.7)

Для проверки деформации необходимо:

- установить решетку в рабочее положение на стол плиты;

- установить сосуды, залитые водой, соосно горелкам.

Диаметры сосудов и количество заливаемой воды выбирают в зависимости от тепловой мощности горелок по таблице 9.

Через 15 мин сосуды снять.