ГОСТ 9570-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДДОНЫ ЯЩИЧНЫЕ И СТОЕЧНЫЕ

Общие технические условия

Box and pest pallets. General specifications

МКС 55.180.20

Дата введения 2017-11-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 223 "Упаковка"

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 223 "Упаковка"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 19 декабря 2016 г. N 94-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 мая 2017 г. N 392-ст межгосударственный стандарт ГОСТ 9570-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2017 г.

5 ВЗАМЕН ГОСТ 9570-84

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на ящичные и стоечные поддоны многократного применения (далее - поддоны), предназначенные для формирования транспортных пакетов и осуществления механизированных погрузочно-разгрузочных, транспортных и складских операций.

Настоящий стандарт не распространяется на специализированные поддоны.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.005 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.010 Система стандартов безопасности труда. Тара производственная. Требования безопасности при эксплуатации

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 103 Прокат сортовой стальной горячекатанный полосовой. Сортамент

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 397 Шплинты. Технические условия

ГОСТ ISO 445 Средства пакетирования. Поддоны. Термины и определения

ГОСТ 503 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 2590 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2695 Пиломатериалы лиственных пород. Технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6009 Лента стальная горячекатаная. Технические условия

ГОСТ 6449.5 Изделия из древесины и древесных материалов. Неуказанные предельные отклонения и допуски

ГОСТ 7016 Изделия из древесины и древесных материалов. Параметры шероховатости поверхности

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8486 Пиломатериалы хвойных пород. Технические условия

ГОСТ 8509 Уголки стальные горячекатанные равнополочные. Сортамент

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10299 Заклепки с полукруглой головкой классов точности В и С. Технические условия

ГОСТ 10302 Заклепки с полукруглой низкой головкой классов точности В и С. Технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14637 (ИСО 4995-78) Прокат тонколистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15612 Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности

ГОСТ 15878 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 16588 (ИСО 4470-81) Пилопродукция и деревянные детали. Методы определения влажности

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24643 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 26319 Грузы опасные. Упаковка

ГОСТ 30893.1 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 33795 Древесное сырье, лесоматериалы, полуфабрикаты и изделия из древесины и древесных материалов. Допустимая удельная активность радионуклидов, отбор проб и методы измерения удельной активности радионуклидов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ ISO 445.

4 Типы, основные параметры и размеры

4.1 Поддоны изготовляют двух типов:

- ящичные (Я) с крышкой или без нее, имеющие не менее трех вертикальных закрепленных, съемных или складных стенок (цельных, решетчатых или сетчатых), приложение А, рисунки А.1-А.6;

- стоечные (С) со съемными стойками (разборные) и съемной обвязкой или без обвязки; несъемными стойками и обвязкой съемной, несъемной, повторной или без обвязки; со складными стойками, приложение А, рисунки А.7-А.10.

Допускается по согласованию с заказчиком изготовлять поддоны других типов с различными конструктивными элементами, при сохранении габаритных размеров и обеспечении механической прочности поддонов.

4.2 Основные параметры и размеры поддонов должны соответствовать указанным в таблице 1.

Таблица 1

Номер поддона | Габаритные размеры, мм | Длина между опорами | Ширина между опорами | Высота опоры | Масса брутто | ||

Длина | Ширина | Высота | |||||

1 | 1240 | 835 | 970 | 760 | 590 | 100 | 1,0; 1,25 |

2 | 1240 | 840 | 970 | 760 | 590 | ||

3 | 1240 | 840 | 1150 | 760 | 590 | ||

4 | 1240 | 1040 | 1150 | 760 | 710 | ||

5 | 1640 | 1240 | 1300 | 800 | 760 | 2,0; 3,2 | |

6 | 1840 | 1240 | 1300 | 800 | 760 | ||

Примечание - Допускается поддоны, предназначенные для проведения складских операций, изготовлять высотой 880 мм и высотой опор - 120 и 150 мм. | |||||||

4.3 Предельные отклонения габаритных размеров поддона должны быть ![]() по ГОСТ 30893.1.

по ГОСТ 30893.1.

Предельные отклонения размеров деревянных деталей ![]() по ГОСТ 6449.5.

по ГОСТ 6449.5.

При сборке ящичных и стоечных поддонов отклонение от перпендикулярности вертикальной плоскости основания поддонов, отклонение от параллельности противоположных вертикальных плоскостей поддонов, отклонение от вертикали между верхними краями стенок, стоек, обвязки не должны превышать допуски, указанные в ГОСТ 24643 для соответствующих размеров.

4.4 Тип, размеры, массу поддонов устанавливают в технической документации на поддоны для конкретных видов продукции, в зависимости от назначения поддона, условий эксплуатации, транспортирования и хранения.

4.5 В условное обозначение поддона входят: наименование, тип поддона, размеры в мм, масса брутто в т, обозначение настоящего стандарта.

Примеры условного обозначения:

поддон ящичный с четырьмя несъемными стенками и крышкой, габаритных размеров 1240х835х970 мм, массой брутто 1,25 т.

Поддон 4Я - 1240х835х970; 1,25 ГОСТ 9570-2016

поддон стоечный с четырьмя несъемными стойками и обвязкой, габаритные размеры 1240х840х970 мм, масса брутто 1,0 т.

Поддон 4СО - 1240х840х970; 1,0 ГОСТ 9570-2016

5 Технические требования

Поддоны изготовляют в соответствии с требованиями настоящего стандарта, по технической документации и чертежам для конкретных видов продукции, утвержденным в установленном порядке.

5.1 Характеристики

5.1.1 Конструкция поддонов должна обеспечивать:

- надежность и удобство в эксплуатации;

- сохранность груза при штабелировании, загрузке и выгрузке;

- возможность проведения погрузочно-разгрузочных работ захватом поддонов снизу с четырех сторон, сверху траверсами и стропами с крюками;

- возможность укладки поддонов одинаковых размеров в штабель не менее чем в четыре яруса, при условии нагрузки на нижний поддон не более его четырехкратной заданной массы брутто и обеспечения устойчивости штабеля;

- возможность ограничения продольных и поперечных перемещений верхних поддонов при штабелировании относительно нижних в процессе перевозок;

- возможность приложения предельно допустимой нагрузки без остаточной деформации равномерно распределенного груза массой 1000, 1250, 2000 и 3200 кг (в зависимости от типа поддона) при нахождении поддона на вилах напольного транспортного средства и при захвате крюками крановых строп;

- безопасность проведения погрузочно-разгрузочных работ.

5.1.2 Складные (разборные) поддоны со съемными стойками и крышками должны легко складываться и собираться. Соединительные детали и узлы поддонов одного типоразмера должны сопрягаться, съемные узлы и детали должны быть взаимозаменяемыми и не допускать возможность разборки опломбированного поддона.

5.1.3 Габаритные размеры складных (разборных) поддонов в сложенном виде не должны превышать основные габаритные размеры.

5.1.4 Конструкция ящичных поддонов с крышками должна предусматривать запорные устройства для их пломбирования.

5.1.5 Детали запорных устройств, устройств для пломбирования, устройств для штабелирования (фиксаторы) и для крепления стенок или стоек не должны выступать за пределы габаритных размеров поддона.

5.1.6 Запорные и шарнирные соединительные устройства должны быть подвижными, выполнены без перекосов и работать от руки при усилии не более 120 Н без применения вспомогательных инструментов.

5.1.7 Запорные устройства не должны допускать самопроизвольного раскрытия поддонов с продукцией во время погрузочно-разгрузочных работ, транспортирования и хранения.

5.1.8 Откидная крышка на передней стенке поддона должна легко навешиваться, свободно открываться, закрываться и поворачиваться на 180°. Верхняя крышка у ящичных поддонов должна быть состыкована и подогнана.

5.1.9 Опорная поверхность опор основания поддона не должна вызывать повреждений пола склада или грузовой платформы транспортных средств.

Для облегчения штабелирования поддона опоры основания изготовляют чашечной, гнездовой или конической формы.

Чашечные опоры могут быть круглой, квадратной формы или в виде перевернутой чашки.

5.1.10 Конструкция поддонов должна предусматривать фиксирующие устройства, обеспечивающие удобство штабелирования и устойчивость штабеля при многоярусной установке поддонов с продукцией и в сложенном виде при транспортировании и хранении.

5.1.11 По согласованию с заказчиком, в зависимости от назначения поддонов, условий эксплуатации и транспортирования поддоны изготовляют с жестко закрепленными или съемными поперечинами, соединяющими стойки поддонов, скобами (диагональная деталь), полозьями и др., обеспечивающими жесткость и прочность поддонов.

5.1.12 Металлические детали, поступающие на сборку поддонов, перед сборкой узлов и узлы после сварки, должны быть отрихтованы и зачищены от окалины и ржавчины, не должны иметь трещин, острых кромок и заусенцев.

5.1.13 Угловые стойки изнутри и снаружи приваривают к раме основания и к насадкам электродуговой сваркой по контуру прилегания.

5.1.14 Сварные соединения должны соответствовать требованиям ГОСТ 5264, ГОСТ 14771, ГОСТ 8713 и ГОСТ 15878.

Сварные швы должны быть ровно наплавленными, не должны иметь трещин, прожогов, не проваров. Места сварки должны быть зачищены от шлака, наплывов, а поверхность узла - от брызг металла.

Для сварки применяют стальную сварочную проволоку по ГОСТ 2246 или электроды типа Э42 по ГОСТ 9467.

5.1.15 Металлические детали должны быть защищены лакокрасочным покрытием, которое по внешнему виду должно соответствовать VII классу по ГОСТ 9.032, по условиям эксплуатации - У.1 по ГОСТ 9.104.

Толщина покрытия должна составлять не менее 20 мкм.

Деревянные детали поддона, по согласованию с заказчиком, окрашивают.

5.1.16 Деревянные детали поддона соединяют с металлическими деталями при помощи винтов, заклепок и др. по технической документации.

При креплении гвоздями деревянных деталей с металлическими и деревянными частями поддона применяют фосфатированные, оксидированные или винтовые гвозди по технической документации. Выступающие концы гвоздей должны быть подогнуты и утоплены в древесину.

По согласованию с заказчиком допускается деревянные детали поддонов обрабатывать антисептическими средствами по технической документации.

Допустимая удельная активность содержания радионуклидов цезия-137 (Cs-137) и стронция-90 (Sr-90) в деревянных деталях, должна соответствовать требованиям, установленным законодательством государства, принявшего настоящий стандарт.

5.1.17 Параметр шероховатости поверхности деревянных деталей поддона должен быть не более ![]() 800 мкм по ГОСТ 7016.

800 мкм по ГОСТ 7016.

5.1.18 Влажность деревянных деталей поддонов должна быть не более 22%.

5.1.19 Показатели механической прочности поддонов устанавливают в технической документации на поддоны для конкретных видов продукции с учетом условий эксплуатации.

5.1.20 Поддоны должны выдерживать испытание на изгиб под нагрузкой равномерно распределенного груза массой, равной 1,1 в течение 10 мин.

При этом максимальный прогиб основания под нагрузкой равномерно распределенного груза массой, равной 1,1 не должен превышать 1,5% длины поддона; не должно быть остаточной деформации, нарушений сварных соединений, повреждений элементов конструкции и нарушений плотности их соединения, изменения размеров

,

,

.

5.1.21 Поддоны должны выдерживать статическое испытание под нагрузкой при подъеме вилами погрузчика на высоту 200-300 мм и удерживании в таком положении в течение 10 мин.

5.1.21.1 Поддоны должны выдерживать динамическое испытание под нагрузкой равномерно распределенного груза массой, равной 1,1 .

При перемещении вилочным погрузчиком по площадке длиной 50 м с разворотами по минимальному радиусу, при подъеме на высоту 1,5 м, наклоне в сторону водителя, затем в крайнее противоположное положение и перемещении по площадке на 50 м.

При этом максимальный прогиб основания под нагрузкой равномерно распределенного груза массой, равной 1,1 не должен превышать 1,5% длины поддона.

5.1.22 Поддоны должны выдерживать испытание под нагрузкой равномерно распределенным по настилу грузом массой, равной 1,1 при штабелировании в четыре яруса и под воздействием нагрузки в течение 30 мин.

При этом не должно быть нарушений сварных соединений, повреждений элементов конструкции и нарушений плотности их соединения, изменения размеров ,

,

,

,

,

.

5.1.23 Поддоны не нагруженные и поддоны под нагрузкой равномерно распределенного груза массой, равной 1,1 должны обеспечивать устойчивость штабеля при штабелировании в четыре яруса, при высоте штабеля не более 6 м и наклоне штабеля под углом 3° 30' по отношению к горизонтальной плоскости.

При этом не должно быть поломок штабеля, разрушений штабеля или деформации поддонов, которые влияют на устойчивость штабеля.

5.1.24 Поддоны должны выдерживать статическое испытание под нагрузкой равномерно распределенного груза массой, равной 1,1 при подъеме на высоту 200-300 мм тросовой подвеской за четыре проушины и удерживании в таком положении в течение 10 мин.

5.1.24.1 Поддоны должны выдерживать динамическое испытание под нагрузкой равномерно распределенного груза массой, равной 1,1 при подъеме на высоту 5 м со скоростью 10-12 м/мин за две диагонально расположенные стропы, с последующим опусканием, не доводя 1 м до площадки, торможением с длиной тормозного пути не более 0,3 м.

При этом не должно быть нарушений сварных соединений, повреждений элементов конструкции и нарушений плотности их соединения, изменения размеров и

.

5.1.25 Поддоны должны выдерживать испытание падения на угол стойки (опоры), сопротивление удару (прочность сборки) вертикально подвешенного поддона с высоты 250 мм, при этом не должно быть повреждения поддона.

5.2 Требование к сырью и материалам

5.2.1 Поддоны изготовляют цельнометаллическими, комбинированными, сетчатыми или решетчатыми.

Для изготовления поддонов применяют следующие материалы:

- сталь углеродистую обыкновенного качества по ГОСТ 380 и ГОСТ 535;

- прокат сортовой стальной горячекатанный полосовой по ГОСТ 103;

- прокат сортовой стальной горячекатанный круглый по ГОСТ 2590;

- прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения по ГОСТ 16523;

- прокат тонколистовой из углеродистой стали обыкновенного качества по ГОСТ 14637;

- прокат листовой горячекатанный по ГОСТ 19904;

- прокат листовой холоднокатанный по ГОСТ 19903;

- ленту стальную горячекатанную по ГОСТ 6009;

- ленту холоднокатанную из углеродистой стали по ГОСТ 503;

- уголки стальные горячекатанные равнополочные по ГОСТ 8509;

- гвозди по технической документации;

- заклепки по ГОСТ 10299 и ГОСТ 10302;

- шплинты по ГОСТ 397;

- пиломатериалы не ниже второго сорта хвойных пород по ГОСТ 8486;

- пиломатериалы не ниже второго сорта лиственных пород по ГОСТ 2695.

По согласованию с заказчиком допускается деревянные детали поддонов изготовлять из пиломатериалов третьего сорта хвойных пород по ГОСТ 8486 и лиственных пород по ГОСТ 2695.

Допускается применять другие материалы по качеству не ниже указанных.

5.3 Маркировка

5.3.1 На каждый поддон на наружной поверхности металлической рамы наносят маркировку, содержащую:

- товарный знак и/или наименование предприятия-изготовителя;

- условное обозначения поддона;

- дату изготовления (месяц, год);

- массу поддона, кг;

- массу брутто, т;

- обозначение настоящего стандарта или другой технической документации, по которой изготовлен поддон.

5.3.2 На каждой грузовой единице и/или в сопроводительной документации указывают:

- наименование страны-изготовителя;

- наименование предприятия-изготовителя и/или его товарный знак, юридический и фактический адрес; контактные данные (телефон, электронная почта, интернет-сайт);

- наименование и назначение поддона;

- условное обозначение поддона;

- массу поддона, кг;

- массу брутто, т;

- номер партии;

- количество поддонов;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта или другой технической документации, по которой изготовлен поддон.

5.3.3 Транспортная маркировка - по ГОСТ 14192.

При транспортировании поддонов транспортными пакетами по согласованию с заказчиком транспортную маркировку допускается наносить на одну из сторон транспортного пакета.

5.3.4 Поддоны, предназначенные для опасных грузов, маркирует изготовитель поддонов по согласованию с заказчиком в соответствии с ГОСТ 26319.

5.3.5 Маркировку наносят на русском языке и/или государственном языке страны - изготовителя поддонов с учетом соответствующих требований, установленных законодательством государств.

По согласованию с заказчиком маркировку наносят на другом языке.

5.3.6 Способы, место нанесения и содержание маркировки устанавливают в технической документации на поддоны для конкретных видов продукции.

Маркировка должна быть четкой, стойкой к истиранию и легко читаемой.

6 Требования безопасности

6.1 Требования безопасности при изготовлении поддонов по ГОСТ 12.3.002, ГОСТ 12.3.003 и ГОСТ 12.3.005.

6.2 Требования безопасности при выполнении погрузочно-разгрузочных, транспортных и складских работ с поддонами по ГОСТ 12.3.009 и ГОСТ 12.3.010.

7 Правила приемки

7.1 Поддоны предъявляют к приемке партиями.

Партией считают количество поддонов одного типа и размеров, оформленное одним документом о качестве, содержащим:

- наименование страны-изготовителя;

- наименование предприятия-изготовителя и/или его товарный знак, юридический и фактический адрес, контактные данные (телефон, электронная почта, интернет-сайт);

- наименование и назначение поддона;

- условное обозначение поддона;

- массу поддона, кг;

- массу брутто, т;

- номер партии;

- количество поддонов;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта или другой технической документации, по которой изготовлен поддон;

- результаты испытаний, подтверждающие соответствие качества поддонов требованиям настоящего стандарта.

В документ о качестве допускается вносить другую информацию, касающуюся качества поддонов.

7.2 При контроле качества проводят приемо-сдаточные, периодические и типовые испытания поддонов в соответствии с таблицей 2.

Таблица 2

Контролируемый показатель | Количество испытуемых образцов | Вид испытаний | Номер пункта | |||

приемо- | периоди- | типовые | технических требований | метода контроля | ||

Внешний вид, правильность сборки, качество деталей и маркировки | Каждая единица выборки | + | - | + | 5.1.2-5.1.5; 5.1.8-5.1.13; 5.1.16; 5.4 | 8.1 |

Габаритные размеры | В соответствии с планом выборочного контроля | + | - | + | 4.2; 4.3 | 8.2 |

Масса | В соответствии с планом выборочного контроля | + | - | + | 4.4 | 8.3 |

Качество сварных соединений | В соответствии с планом выборочного контроля | + | - | + | 5.1.14 | 8.4 |

Влажность деталей | В соответствии с планом выборочного контроля | + | - | + | 5.1.18 | 8.5 |

Шероховатость поверхности деталей | В соответствии с планом выборочного контроля | + | - | + | 5.1.17 | 8.6 |

Качество лакокрасочных покрытий | В соответствии с планом выборочного контроля | + | - | + | 5.1.15 | 8.7 |

Усилие запорных устройств | В соответствии с планом | + | - | + | 5.1.6; 5.1.7 | 8.8 |

Прочность при изгибе | В соответствии с планом выборочного контроля | - | + | + | 5.1.20 | 8.9.1 |

Прочность при подъеме на вилах погрузчика | В соответствии с планом выборочного контроля | - | + | + | 5.1.21; 5.1.21.1 | 8.9.2; 8.9.2.1; 8.9.2.2 |

Прочность при штабелировании | В соответствии с планом выборочного контроля | - | + | + | 5.1.22 | 8.9.3 |

Устойчивость штабеля | В соответствии с планом выборочного контроля | - | + | + | 5.1.23 | 8.9.4 |

Прочность при подъеме стропами | В соответствии с планом выборочного контроля | - | + | + | 5.1.24; 5.1.24.1 | 8.9.5; 8.9.5.1; 8.9.5.2 |

Сопротивление ударам (прочность сборки) при падении на угол | В соответствии с планом выборочного контроля | - | + | + | 5.1.25 | 8.9.6 |

Примечание - Знак "+" означает, что показатель проверяют; знак "-" - не проверяют. | ||||||

7.3 Приемо-сдаточные испытания проводят для каждой контролируемой партии поддонов.

Типовые испытания проводят при постановке продукции на производство, при внедрении и применении новых материалов, изменении технологии производства поддонов, при разногласиях в оценке качества поддонов.

7.4 Периодические испытания поддонов проводят не реже одного раза в два года на образцах, отобранных из партии поддонов, прошедшей приемо-сдаточные испытания.

По согласованию с заказчиком допускается в технической документации на поддоны для конкретных видов продукции устанавливать другие сроки проведения периодических испытаний и перечень контролируемых показателей в зависимости от назначения поддонов.

7.5 Приемку партий поддонов проводят статистическим методом выборочного контроля в соответствии с требованиями нормативных документов на статистические методы и процедуры выборочного контроля, утвержденные в установленном порядке*.

_______________

* В Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе применяемого уровня качества".

7.6 Если в технической документации на поддоны для конкретных видов продукции не установлен план выборочного контроля, то контроль качества поддонов проводят по двухступенчатому нормальному плану выборочного контроля при общем уровне контроля II по альтернативному признаку на основе предела приемлемого качества AQL, указанного в таблице 3.

Таблица 3

Контролируемый показатель | Предел приемлемого качества AQL (процент несоответствующих единиц продукции), % |

Внешний вид, правильность сборки, качество деталей и маркировки | 6,5 |

Габаритные размеры, масса | 6,5 |

Шероховатость поверхности деталей | 6,5 |

Влажность деталей | 6,5 |

Качество сварных соединений | 6,5 |

Качество лакокрасочных покрытий | 6,5 |

Усилие запорных устройств | 6,5 |

Прочность при изгибе | 2,5 |

Прочность при подъеме вилочным погрузчиком | 2,5 |

Прочность при штабелировании | 2,5 |

Устойчивость штабеля | 2,5 |

Прочность при подъеме стропами | 2,5 |

Сопротивление ударам (прочность сборки) при падении на угол | 2,5 |

7.7 Для проведения контроля качества из разных мест партии поддонов случайным образом отбирают выборки в объемах, указанных в таблице 4, и проводят контроль по соответствующим показателям.

В зависимости от объема партии поддонов, объема выборки и значения предела приемлемого качества (AQL, %) определяют приемочные и браковочные числа по таблице 4.

Таблица 4

Объем партии, шт. | Выборка | Объем выборки, шт. | Совокупный объем выборки, шт. | Предел приемлемого качества AQL (процент несоответствующих единиц продукции), нормальный контроль | |||

2,5% | 6,5% | ||||||

Ас | Re | Ас | Re | ||||

До 150 включ. | Первая | 8 | 8 | 0 | 2 | 0 | 3 |

Вторая | 8 | 16 | 1 | 2 | 3 | 4 | |

Св. 150 до 280 включ. | Первая | 13 | 13 | 0 | 2 | 1 | 3 |

Вторая | 13 | 26 | 1 | 2 | 4 | 5 | |

Св. 280 до 500 включ. | Первая | 20 | 20 | 0 | 3 | 2 | 5 |

Вторая | 20 | 40 | 3 | 4 | 6 | 7 | |

Св. 500 до 1200 включ. | Первая | 32 | 32 | 1 | 3 | 3 | 6 |

Вторая | 32 | 64 | 4 | 5 | 9 | 10 | |

Св. 1200 до 3200 включ. | Первая | 50 | 50 | 2 | 5 | 5 | 9 |

Вторая | 50 | 100 | 6 | 7 | 12 | 13 | |

Св. 3200 до 10000 включ. | Первая | 80 | 80 | 3 | 6 | 7 | 11 |

Вторая | 80 | 160 | 9 | 10 | 18 | 19 | |

Примечание - В настоящей таблице применены обозначения: Ас - приемочное число; Re - браковочное число. | |||||||

7.8 Если число несоответствующих единиц продукции в первой выборке менее приемочного числа первой ступени или равно ему, партию признают приемлемой. Если число несоответствующих единиц продукции, обнаруженных в первой выборке, превышает браковочное число первой ступени или равно ему, партию признают неприемлемой.

7.9 Если число несоответствующих единиц продукции первой выборки находится в интервале между приемочным и браковочным числами первой ступени, необходимо контролировать вторую выборку. Число несоответствующих единиц продукции, обнаруженных в первой и второй выборках, суммируют.

Если суммарное число несоответствующих единиц продукции менее приемочного числа второй ступени или равно ему, партию считают приемлемой. Если суммарное число несоответствующих единиц продукции превышает браковочное число второй ступени или равно ему, партию считают неприемлемой.

7.10 Если в первой выборке не обнаружены поддоны, не отвечающие требованиям испытаний на прочность, то поддоны, отобранные во вторую выборку, на прочность не испытывают.

7.11 По согласованию с заказчиком допускается устанавливать другие планы контроля качества в технической документации на поддоны для конкретных видов продукции, в зависимости от назначения поддонов и значимости несоответствий контролируемых показателей качества поддонов.

8 Методы контроля

8.1 Внешний вид, правильность сборки поддонов, качество деталей и маркировку контролируют внешним осмотром.

8.2 Размеры поддонов контролируют рулеткой по ГОСТ 7502 с точностью до 1 мм.

8.3 Качество сварных соединений контролируют по ГОСТ 3242.

8.4 Массу поддона контролируют на весах по ГОСТ OIML R 76-1 с точностью до ±0,5 кг.

8.5 Влажность деревянных деталей контролируют влагомером в соответствии с требованиями ГОСТ 16588.

8.6 Шероховатость поверхности деревянных деталей контролируют в соответствии с требованиями ГОСТ 15612.

8.7 Качество лакокрасочных покрытий контролируют внешним осмотром.

8.8 Работу запорных и соединительных устройств контролируют опломбированием.

Усилие на запорном устройстве контролируют динамометром типа ДПУ с предельной нагрузкой 0,2 кН по ГОСТ 13837.

8.9 Для контроля механической прочности поддонов проводят:

- испытание на изгиб;

- испытание под нагрузкой на вилах погрузчика в поднятом положении (статические и динамические);

- испытание под нагрузкой при штабелировании;

- испытание устойчивости штабеля;

- испытание под нагрузкой в поднятом положении и при захвате крюками крановых строп (статические и динамические);

- испытание при падении на угол.

Выбор метода испытаний определяется условиями эксплуатации поддона.

8.9.1 Испытание на изгиб

Перед испытанием наносят контрольную раскерновку по длине поддонов (рисунок 1) и замеряют размеры ,

,

.

|

Рисунок 1

Разность длин и

при измерении не должна превышать 10 мм.

Поддон устанавливают на ровную металлическую или бетонную плиту и подвергают в течение 10 мин воздействию нагрузки от равномерно распределенного по настилу груза массой, равной 1,1 , где

- масса брутто поддона в тоннах.

После снятия нагрузки проводят тщательный визуальный осмотр поддона и измерение остаточного прогиба и размеров ,

,

.

Результаты испытаний считают удовлетворительными, если:

- максимальный прогиб основания под нагрузкой в любом месте не превышает 1,5% длины поддона;

- отсутствует остаточная деформация;

- не нарушены сварные соединения;

- отсутствуют повреждения элементов конструкции и нарушения плотности их соединения;

- размеры ,

,

не изменились.

8.9.2 Испытание под нагрузкой на вилах погрузчика в поднятом положении

8.9.2.1 Статические испытания

Поддон, подготовленный к испытанию и нагруженный в соответствии с требованиями 8.9.1, захватывают снизу вилами погрузчика, поднимают на высоту 200-300 мм и удерживают в таком положении в течение 10 мин. После этого поддон опускают и измеряют прогиб основания. Затем нагрузку снимают.

8.9.2.2 Динамические испытания

Поддон, подготовленный к испытанию в соответствии с 8.9.1, нагружают равномерно распределенным по настилу грузом массой, равной 1,1 .

Вилочный погрузчик захватывает поддон снизу и перемещается с ним по площадке длиной 50 м с разворотами по минимальному радиусу. После остановки погрузчика поддон поднимают на высоту 1,5 м, наклоняют в сторону водителя, а затем в крайнее противоположное положение и перемещают по площадке на 50 м. Затем поддон опускают и замеряют прогиб основания.

Результаты испытаний считают удовлетворительными, если отсутствуют повреждения поддона и деформация, препятствующая его дальнейшей эксплуатации.

8.9.3 Испытание под нагрузкой при штабелировании

Перед испытанием наносят контрольную раскерновку на нижний поддон (рисунок 2) и измеряют размеры ,

,

,

,

,

.

Разность длин и

,

и

при измерении не должна превышать 10 мм.

Четыре поддона одного типоразмера, нагруженных равномерно распределенным по настилу грузом массой, равной 1,1 устанавливают погрузчиком в штабель на ровной твердой плоской поверхности. Поддон подвергают воздействию нагрузки в течение 30 мин.

|

Рисунок 2

Затем штабель разбирают, снимают нагрузку с поддонов, после чего проводят тщательный визуальный осмотр поддона и измерение размеров ,

,

,

,

,

.

Результаты испытаний считают удовлетворительными, если:

- не нарушены сварные соединения;

- отсутствуют повреждения элементов конструкции и нарушения плотности их соединения;

- не изменились размеры ,

,

,

,

,

.

8.9.4 Испытание устойчивости штабеля

8.9.4.1 Испытание проводят на наклонной плоскости с гидравлическим подъемом, снабженной опорным устройством для предохранения от падения штабеля поддонов. Настил плоскости выполняют из металлического листа.

На наклонной плоскости в горизонтальном положении ненагруженные поддоны одного типа штабелируют не менее чем в четыре яруса, при высоте штабеля не более 6 м, так, чтобы опрокидываемая грань была равна длинной стороне поддона, и была параллельна оси опрокидывания.

Штабель поддонов наклоняют на угол 3° 30' по отношению к горизонтальной плоскости. Угол наклона к горизонтальной плоскости измеряют угломером по технической документации.

Во время испытания проверяют:

- обвязку штабеля поддонов, наличие поломок штабеля;

- наличие разрушений штабеля или деформации поддонов, которые влияют на устойчивость штабеля.

Испытания повторяют в тех же условиях с поддонами, равномерно нагруженными массой, равной 1,1 .

8.9.5 Испытание под нагрузкой в поднятом положении и при захвате крюками крановых строп

8.9.5.1 Статические испытания

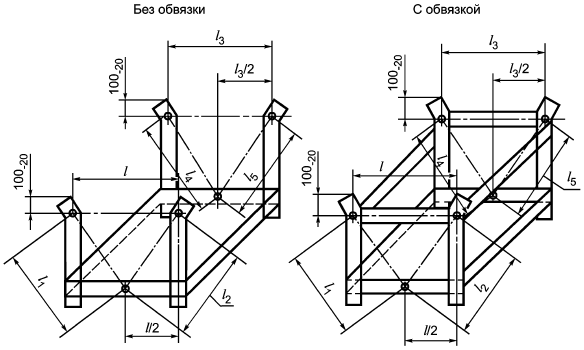

Перед испытанием наносят контрольную раскерновку на нижний поддон (рисунок 3) и измеряют размеры и

.

При измерении разность длин диагоналей и

не должна превышать 10 мм.

Поддон нагружают равномерно распределенным по настилу грузом массой, равной 1,1 и стропят тросовой подвеской за четыре проушины. Угол наклона стропов к номинальной плоскости должен быть 45°С.

После этого поддон поднимают краном на высоту 200-300 мм, удерживают в течение 10 мин, после чего опускают. Затем испытание повторяют.

По окончании испытания снимают нагрузку с поддона и проводят тщательный визуальный осмотр поддона и замеряют размеры и

.

Результаты испытаний считают удовлетворительными, если:

- не нарушены сварные соединения;

- отсутствуют повреждения элементов конструкции и нарушения плотности их соединения;

- размеры и

не изменились.

|

Рисунок 3

8.9.5.2 Динамические испытания

Поддон, подготовленный к испытанию в соответствии с 8.9.5.1, нагружают равномерно распределенным по настилу грузом массой, равной 1,1 и стропами поднимают грузоподъемным механизмом со скоростью 10-12 м/мин на высоту 5 м.

После чего поддон опускают и, не доходя 1 м до площадки, осуществляют торможение с длиной тормозного пути не более 0,3 м.

Испытание проводят пять раз. Затем поддон опускают, отцепляют два диагонально расположенных стропа и повторяют испытание.

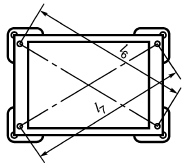

8.9.6 Испытание при падении на угол

8.9.6.1 Поддон, подготовленный к испытанию в соответствии 8.9.5.1 подвешивают в ненагруженном состоянии так, чтобы диагональ корпуса поддона была вертикальной и наиболее низкая часть поддона (стойка или опора) была удалена на 250 мм (рисунок 4) от ровной бетонной плиты прочностью 1600 Н/м. Затем поддон опускают, чтобы он мог свободно падать на угол стойки (опоры). Испытание проводят четыре раза, чтобы каждый раз поддон падал на угол другой стойки (опоры). После проведения испытания проводят тщательный визуальный осмотр поддона и измерение размеров.

|

Рисунок 4

8.9.7 Методы контроля удельной активности радионуклидов в деревянных деталях поддона по ГОСТ 33795.

9 Транспортирование и хранение

9.1 Поддоны транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

9.2 Хранение поддонов - по группе условий хранения ОЖ4 ГОСТ 15150.

9.3 Размещение поддонов в штабеле должно обеспечивать максимальное использование складской площади, свободный доступ к штабелю, безопасное выполнение складских и погрузочно-разгрузочных работ.

9.4 Допускается транспортировать поддоны в открытых транспортных средствах и кратковременное хранение их на открытых складских площадках, при этом поддоны должны быть укрыты брезентом или другим влагонепроницаемым материалом.

10 Указания по эксплуатации

10.1 Ящичные и стоечные поддоны предназначены для многократного применения - не более семи оборотов.

Оборот поддона включает формирование пакета, перемещение его в пункт назначения, погрузочно-разгрузочные операции (складская обработка) и возвращение поддона поставщику.

10.2 Каждый поддон заполняют однородным грузом, отправляемым в адрес одного получателя.

10.3 Груз в стоечных поддонах должен быть закреплен с помощью устройств, предусмотренных конструкцией поддона или с помощью ремней, стальных или синтетических лент, проволоки, стяжек, накладок, сеток, чехлов в зависимости от вида груза.

10.4 Загруженный ящичный поддон с крышкой должен быть опломбирован грузоотправителем.

10.5 При транспортировании грузов в ящичных поддонах с крышкой упаковочный ярлык укладывают поверх груза под крышку, в ящичных поддонах без крышки или стоечных поддонах ярлык прикрепляют к грузу сверху.

10.6 Погрузку и выгрузку поддонов осуществляют погрузочно-разгрузочным оборудованием соответствующей грузоподъемности.

10.7 Грузы в ящичных поддонах без крышки и стоечных поддонах транспортируют только в прямом сообщении. Транспортирование грузов в прямом и смешанном сообщении допускается в ящичных поддонах с крышкой.

10.8 Порожние разборные (складные) поддоны транспортируют скрепленными в пакеты по ГОСТ 24597.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие поддонов требованиям настоящего стандарта при соблюдении условий эксплуатации, правил транспортирования и хранения.

11.2 Гарантийный срок хранения поддонов устанавливают в технической документации на поддоны для конкретных видов продукции, но не менее двух лет со дня изготовления.

Приложение А

(рекомендуемое)

Типы поддонов

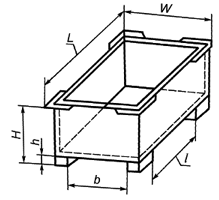

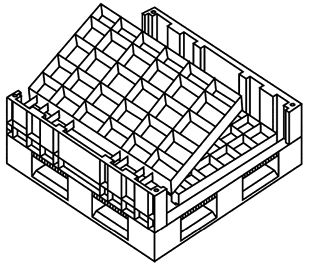

|

- длина;

- ширина;

- высота;

- длина между опорами;

- ширина между опорами;

- высота опоры

Рисунок А.1 - Ящичный поддон

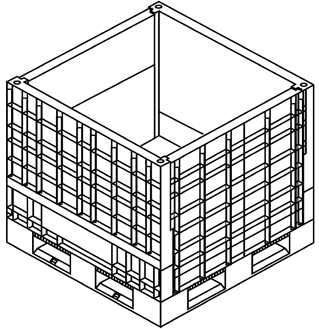

|

Рисунок А.2 - Ящичный поддон с сетчатыми стенками

|

Рисунок А.3 - Ящичный поддон с решетчатыми стенками

|

Рисунок А.4 - Разборный ящичный поддон

|

Рисунок А.5 - Складной ящичный поддон с цельными стенками

|

Рисунок А.6 - Складной ящичный поддон с решетчатыми стенками

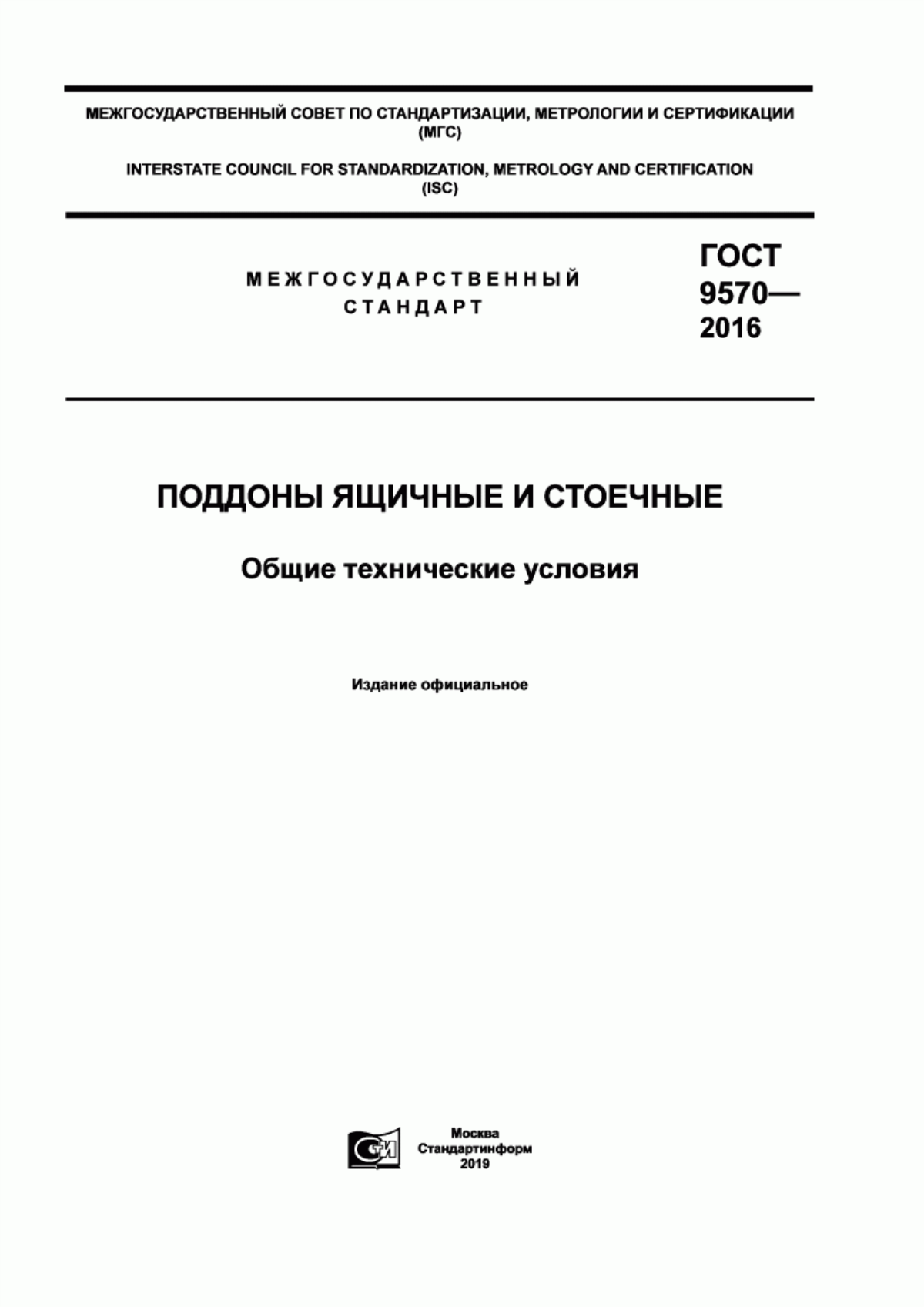

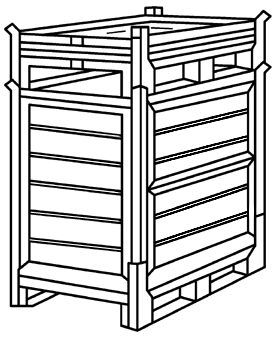

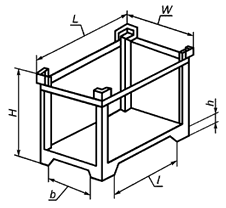

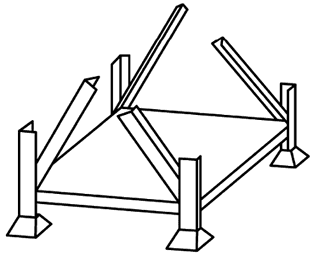

|

- длина;

- ширина;

- высота;

- длина между опорами;

- ширина между опорами;

- высота опоры

Рисунок А.7 - Стоечный поддон с обвязкой

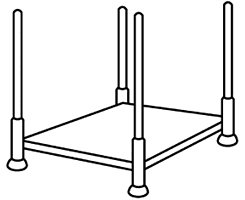

|

Рисунок А.8 - Стоечный поддон с несъемными стойками

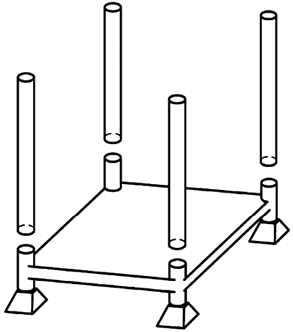

|

Рисунок А.9 - Разборный стоечный поддон

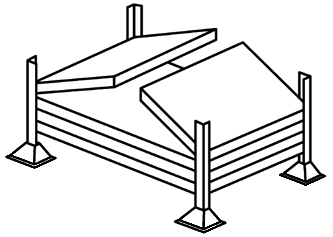

|

Рисунок А.10 - Складной стоечный поддон

УДК 621:869.82:006.354 | МКС 55.180.20 |

Ключевые слова: ящичные, стоечные, складные, разборные поддоны, обвязка, штабелирование, методы испытания, маркировка, транспортирование, хранение | |

Электронный текст документа

и сверен по:

, 2019