ГОСТ 22831-77

Группа Г86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОДДОНЫ ПЛОСКИЕ ДЕРЕВЯННЫЕ МАССОЙ БРУТТО 3,2 т

РАЗМЕРОМ 1200х1600 и 1200х1800 мм

Технические условия

Flat timber pallets gross weight 3,2 t, dimensions

1200x1600 and 1200x1800 mm. Specifications

ОКП 53 6922

Срок действия с 01.01.80

до 01.01.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством морского флота СССР

РАЗРАБОТЧИКИ

В.Н.Афанащенко; Б.И.Рапопорт; Л.М.Яковцев; А.Б.Кац; Е.В.Воронецкая

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.11.77 N 2750

3. Срок проверки - 1994 г.

Периодичность проверки - 5 лет.

4. Стандарт полностью соответствует рекомендации СЭВ PC 413-65

5. В стандарт введена рекомендация ИСО/Р 329

6. В стандарт введена рекомендация СЭВ PC 372-65

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

3.1 | |

2.6 | |

2.2 | |

2.2 | |

Вводная часть; 2.1; 2.2; 4.6; 5.3; 6.1; 8.2 | |

6.2 | |

ГОСТ 22831-77 | 1.3 |

2.2 |

8. ПЕРЕИЗДАНИЕ (июнь 1990 г.) с изменениями N 1, 2, утвержденными в марте 1984 г., июне 1989 г. (ИУС 7-84, 11-89)

9. Срок действия продлен до 01.01.95 (Постановление Госстандарта СССР от 27.06.89 N 2047)

Настоящий стандарт распространяется на плоские деревянные поддоны многократного применения типа 2ПВ2 (далее - поддоны) массой брутто 3,2 т размером 1200х1600 и 1200х1800 мм по ГОСТ 9078-84, предназначенные для хранения, механизированного перемещения штучных грузов и перевозок их водным транспортом, железнодорожным транспортом на открытом подвижном составе и автомобильным транспортом внутри СССР, между СССР и другими странами.

(Измененная редакция, Изм. N 1, 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

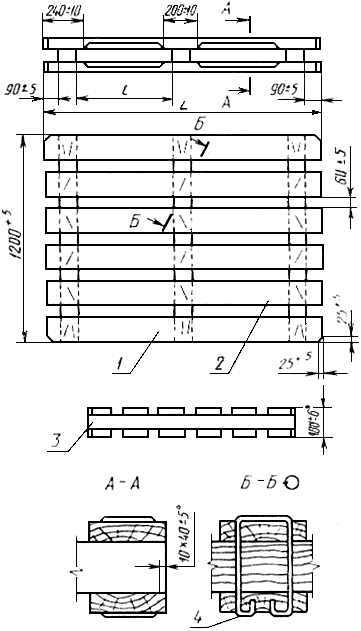

1.1. Основные размеры поддонов и их масса должны соответствовать указанным на чертеже и в таблице при абсолютной влажности древесины 22%.

_______________

* Габаритный размер по высоте указан без учета выступающих частей крепежа.

1 - доска настила крайняя; 2 - доска настила средняя; 3 - брусок; 4 - скоба

Примечание. Чертеж не определяет конструкцию поддона.

Размеры, мм

| ||||||

Обозначение типоразмера поддона | Номин. | Пред. откл. | Номин. | Пред. откл. | Собственная масса, кг, | Удельная материалоемкость*, кг/т, не более |

2ПВ2-1200х1600-3,2 Д | 1600 | +10 | 560 | ±5 | 80 | 25 |

2ПВ2-1200х1800-3,2 Д | 1800 | 660 | 95 | 30 | ||

_______________

* Удельная материалоемкость - отношение собственной массы поддона к его массе брутто.

(Измененная редакция, Изм. N 1, 2).

1.2. Предельная нагрузка на поддоны при штабелировании должна быть 13 т.

1.3. Условное обозначение деревянного поддона типа 2ПВ2 размером 1200х1600 мм, массой брутто 3,2 т:

Поддон 2ПВ2-1200х1600-3,2 Д ГОСТ 22831-77

То же, размером 1200х1800:

Поддон 2ПВ2-1200х1800-3,2 Д ГОСТ 22831-77

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поддоны должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 9078-84 по рабочим чертежам, утвержденным в установленном порядке.

2.2. Деревянные детали должны изготавливаться из обрезных досок и брусков не ниже 2-го сорта с номинальными размерами поперечных сечений 40х150 и 100х100 мм без дополнительной обработки пластей и кромок.

Материал плотностью не более 520 кг/м: хвойные породы по ГОСТ 8486-86 либо (при обеспечении прочности поддонов согласно требованиям ГОСТ 9078-84) мягкие лиственные породы по ГОСТ 2695-83.

Примечание. Для крайних досок настила следует отбирать пиломатериалы с наименьшим числом дефектов, допускаемых стандартом на пиломатериалы.

(Измененная редакция, Изм. N 1).

2.3. На внешних ребрах крайних досок обзол не допускается.

2.4. Доски настилов и бруски должны быть зафиксированы при сборке, чтобы не было смещения.

Допускается при ручной сборке предварительно скреплять детали поддона гвоздями.

Продольное смещение досок в настиле допускается в пределах габарита длины поддона.

2.5. Детали поддона следует скреплять проволочными скобами.

Допускается скрепление деталей поддона осуществлять другими способами при соблюдении требований настоящего стандарта.

2.6. При скреплении деталей поддона проволочными скобами должны быть выполнены следующие требования:

а) скобы следует изготавливать из круглой стали марки Ст3 обычной точности по ГОСТ 2590-88 диаметром от 6,0 до 6,5 мм;

б) скобы должны иметь П-образную форму; ножки скоб должны быть прямолинейными и находиться в одной плоскости. Длина ножки должна быть не менее 250 мм;

в) в каждом узле скрепления крайних досок должно быть установлено по две скобы. В узлах скрепления средних досок необходимо чередовать направление скоб вдоль брусков, как указано на чертеже;

г) выступающие концы скоб должны быть отогнуты поперек досок и закреплены в настиле, как указано на чертеже, на глубину не менее 25 мм;

д) после сборки спинки и концы скоб не должны выступать над поверхностью настила больше чем на половину диаметра.

Выступающие части крепежа не должны повреждать упаковку грузов.

(Измененная редакция, Изм. N 2).

2.7. Средний срок службы поддонов до списания - 2,5 года.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Выполнение погрузочно-разгрузочных работ с поддонами данной конструкции должно обеспечивать требование безопасности по ГОСТ 12.3.009-76.

(Измененная редакция, Изм. N 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия поддонов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

4.2. Приемочным испытаниям подвергают каждую партию поддонов одного типа и одного размера, одновременно сдаваемых на склад, но не более 100 поддонов.

(Измененная редакция, Изм. N 2).

4.3. При приемочном контроле:

а) проверяют отсутствие механических повреждений деревянный деталей при сборке, отсутствие сквозных зазоров между соприкасающимися деталями, а также соответствие требованиям пп.2.3 и 2.6 в (проверяют каждый поддон);

б) проверяют размеры поддонов в плане, возвышение частей скоб над поверхностью настилов, размеры несквозных зазоров, разность длин диагоналей (проверяют не менее 6 шт.);

в) проводят механические испытания на изгиб и прочность сборки поддонов (проверяют не менее 6 шт.); на каждом поддоне допускается проводить не более одного вида испытаний, а каждый вид испытания должен проводиться не менее чем на трех поддонах.

4.4. Периодические испытания проводят не реже одного раза и два года; им подвергают не менее 12 поддонов из числа прошедших приемочный контроль на соответствие требованиям п.4.3, б.

4.5. В состав периодических испытаний должны входить испытания на:

изгиб;

прочность настилов при штабелировании;

прочность сборки;

прочность сборки крайних элементов настила;

прочность при подъеме подвеской с балками на стропах.

(Измененная редакция, Изм. N 2).

4.6. Оценка результатов механических испытаний поддонов должна производиться по ГОСТ 9078-84.

4.7. При неудовлетворительных результатах приемочного контроля и периодических испытаний их следует проводить повторно на удвоенном количестве поддонов.

Результат приемочного контроля распространяется на всю партию.

Результат периодических испытаний является окончательным.

4.8. Каждая партия поддонов должна сопровождаться этикеткой, удостоверяющей соответствие качества поддонов требованиям настоящего стандарта и содержащей:

условное обозначение поддонов;

дату составления документа;

дату выпуска;

число поддонов в партии и номер партии;

результат приемочного контроля.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Размеры поддонов следует проверять измерительным инструментом с погрешностью до 1 мм.

5.2. Массу поддона проверяют взвешиванием его в готовом к эксплуатации состоянии на весах с погрешностью до 1 кг.

5.3. Методы механических испытаний поддонов на прочность должны соответствовать требованиям ГОСТ 9078-84. При этом при испытании на прочность сборки крайних элементов настилов линия приложения вертикальных нагрузок должна проходить через середину ширины доски.

5.4. При испытании на прочность сборки поддонов на расстоянии 50 мм от угла, на который падает поддон, должна быть сделана метка.

Измерение диагонали поддона до и после испытаний должно проводиться от угла подвески до метки.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка поддонов - по ГОСТ 9078-84.

6.2. При транспортировании поддоны собирают в пакеты, укладывают один на другой и скрепляют продольными и поперечными обвязками из упаковочной металлической ленты по ГОСТ 21650-76.

(Измененная редакция, Изм. N 2).

6.3. Транспортирование поддонов производится транспортом любого вида в соответствии с правилами перевозок грузов, действующими на транспорте каждого вида.

(Измененная редакция, Изм. N 1).

6.4. При хранении поддоны необходимо укладывать правильными устойчивыми штабелями прямоугольной формы. Отклонение штабеля по вертикали не более 50 мм, высота штабеля не более 3 м.

(Измененная редакция, Изм. N 1, 2).

6.5. Допускается транспортировать поддоны в открытом транспорте и кратковременное хранение их на открытых складских площадках, при этом поддоны должны быть укрыты брезентом или другим влагонепроницаемым материалом.

(Измененная редакция, Изм. N 2).

7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1. Погрузка, выгрузка и перемещение порожних и груженых поддонов должны производиться вилочными захватами или стропами с подхватывающими балками.

Вилы и балки должны вводиться в проемы между настилами поддонов с зазором, без ударов.

7.2. Поддоны должны подхватываться всей плоскостью вил и плавно, без ударов, укладываться на место.

7.3. Поддоны запрещается бросать на ребро и сбрасывать с высоты.

7.4. При формировании пакетов грузы должны быть уложены без ударов, чтобы не повредить настил поддона.

7.5. Запрещается перегрузка поддонов с помощью гибких стропов.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие поддонов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, установленных стандартом.

8.2. Гарантийный срок - по ГОСТ 9078-84.

Текст документа сверен по:

М.: Издательство стандартов, 1991