ГОСТ 949-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Технические условия

МКС 23.020.30

Дата введения 2023-10-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Русский научно-исследовательский институт трубной промышленности" (АО "РусНИТИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 7 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 марта 2023 г. N 160-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Киргизия | KG | Кыргызстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 мая 2023 г. N 338-ст межгосударственный стандарт ГОСТ 949-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2023 г.

5 ВЗАМЕН ГОСТ 949-73

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт разработан взамен ГОСТ 949-73 в связи с отменой Правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

В настоящем стандарте реализованы положения Технического регламента Таможенного союза [1], а для баллонов исполнения 2 также учтены требования к температуре, при которой определяют рабочее давление согласно Европейскому соглашению [2].

В отличие от ГОСТ 949-73 настоящий стандарт содержит технические требования к баллонам двух исполнений: исполнение 1 и исполнение 2.

Исполнение 1 устанавливает базовый уровень качества баллонов на основе требований ГОСТ 949-73 со следующими изменениями:

- увеличено значение относительного удлинения для легированных марок стали;

- ударную вязкость определяют на образцах типа KCV при температуре минус 50°С.

Исполнение 2 устанавливает требования к тем баллонам, которые характеризуются повышенным объемом наполняемого в них газа за счет определения рабочего давления при температуре 15°C и возможностью повышения давления свыше рабочего при росте температуры, а также более высокими значениями механических свойств металла существующих баллонов, получаемых закалкой и отпуском за счет назначения минимальных значений механических свойств, проведения контроля твердости, циклических и разрушающих испытаний, ультразвукового контроля баллонов с вместимостью свыше 12 л (см. приложение А). Установлены правила постановки на производство баллонов исполнения 2 новой конструкции.

В настоящем стандарте приведены указания в том случае, если требования распространяются исключительно на баллоны исполнения 1 или исключительно на баллоны исполнения 2. Требования, не имеющие обозначения конкретного исполнения, применимы и к исполнению 1, и к исполнению 2.

Кроме того, уточнены требования к маркировке, расширен сортамент изготавливаемых баллонов, приведены требования к безопасной эксплуатации.

1 Область применения

По согласованию изготовителя с заказчиком допускается изготовление баллонов исполнения 2 для таких условий эксплуатации, при которых нижний предел температурного диапазона ниже минус 50°С.

Баллоны не предназначены для хранения и использования газа в качестве моторного топлива на колесных транспортных средствах*.

________________

* На территории стран Евразийского экономического союза требования установлены в соответствии с Техническим регламентом Таможенного союза [3].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1001 Единая система технологической документации. Общие положения

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8695 (ISO 8492:2013) Трубы металлические. Метод испытания на сплющивание

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9909 Основные нормы взаимозаменяемости. Резьба коническая вентилей и баллонов для газов

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 11708 Основные нормы взаимозаменяемости. Резьба. Термины и определения

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 17410 Контроль неразрушающий. Трубы металлические бесшовные. Методы ультразвуковой дефектоскопии

ГОСТ 18360 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 24998 Калибры для конической резьбы вентилей и баллонов для газов. Допуски

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке

ГОСТ ISO 11114-1 Баллоны газовые. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 1. Металлические материалы

ГОСТ ISO 11114-4 Баллоны газовые переносные. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 4. Методы испытания для выбора металлических материалов, устойчивых к водородному охрупчиванию

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 11708, ГОСТ 15467, ГОСТ 33439, а также следующие термины с соответствующими определениями:

3.1 баллон: Сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортировки, хранения и использования сжатых, сжиженных или растворенных под давлением газов.

3.2 вместимость: Объем внутренней полости баллона.

Примечание - В настоящем стандарте баллоны различают по вместимости:

- до 12 л включительно - малой вместимости;

- св. 12 до 50 л включительно - средней вместимости;

- св. 50 л - большой вместимости.

3.3 глухое днище: Неотъемлемая часть баллона без горловины, ограничивающая цилиндрическую часть с торца.

Примечание - При вертикальной установке баллона глухое днище расположено в нижней, а днище с горловиной в верхней части баллона.

3.4 горловина: Неотъемлемая часть баллона с отверстием, имеющим резьбу для присоединения запорной арматуры.

3.5 давление разрушения: Наибольшее давление, достигаемое в баллоне при проведении испытания на разрушение.

3.6 днище с горловиной: Неотъемлемая часть баллона, содержащая горловину и ограничивающая цилиндрическую часть с торца.

3.7 минимальная исполнительная толщина стенки: Толщина стенки цилиндрической части баллона с учетом прибавки для компенсации коррозии, заложенная в конструкторской документации.

3.8 пробное давление: Избыточное давление, при котором производится испытание оборудования на прочность.

3.9 рабочее давление: Максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса и принятое для баллонов исполнения 1 или 2.

3.10 разрушение баллона: Потеря баллоном способности выдерживать внутреннее давление.

3.11 расчетная толщина стенки: Минимальная толщина стенки цилиндрической части во время эксплуатации баллонов, определяемая по минимальным значениям механических свойств.

Примечание - Не учитывает прибавку для компенсации коррозии.

3.12 расчетный срок службы: Срок службы в календарных годах, устанавливаемый при проектировании и исчисляемый с даты изготовления.

3.13 техническое освидетельствование: Периодический контроль баллонов специализированной организацией во время эксплуатации.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

а - фактическая толщина образца, мм;

с - наибольшее допустимое отклонение профиля при разрушении, мм;

D - номинальный наружный диаметр баллона, мм;

Е - длина надреза искусственного отражателя, мм;

Н - наружная высота выпуклой части днища, мм;

F - коэффициент запаса прочности по пределу текучести для условий проведения гидравлических испытаний;

k - коэффициент испытания на изгиб;

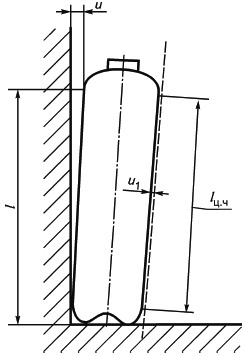

l - расстояние от поверхности, на которой установлен баллон, до места перехода цилиндрической части к днищу с горловиной, мм;

S - минимальная исполнительная толщина стенки цилиндрической части баллона, мм;

T - глубина надреза искусственного отражателя, мм;

r - радиус скругления в вершине днища по внутренней поверхности, мм;

u - частное от деления расстояния между плитами при испытании на сплющивание на среднюю толщину стенки образца в месте испытания;

W - ширина надреза искусственного отражателя, мм;

u - отклонение от вертикального положения, мм;

5 Сортамент

5.1 Исполнение баллонов

Баллоны изготавливают следующих исполнений:

- исполнение 1 - баллоны базовой конструкции;

- исполнение 2 - баллоны, обеспечивающие повышение объема наполняемого в них газа и более высокие значения механических свойств металла баллонов, получаемых закалкой и отпуском*.

________________

* При сравнении баллонов по таблицам 1 и 2.

5.2 Параметры и размеры

Параметры и размеры баллонов исполнения 1 приведены в таблице 1.

По согласованию с заказчиком допускается изготовление баллонов, отличающихся по вместимости и длине от указанных в таблице 1, в том случае, если не происходит изменения номинального наружного диаметра, толщины стенки, механических свойств баллонов.

Параметры и размеры баллонов исполнения 2 приведены в таблице 2.

По согласованию с заказчиком допускается изготовление баллонов исполнения 2 с параметрами и размерами, отличающимися от указанных в таблице 2, в том случае, если не происходит изменения конструкции согласно требованиям 7.1.1.

Предельные отклонения баллонов исполнений 1 и 2 приведены в 6.5.1.

Вместимость баллона, л | Наружный диаметр цилиндрической части, мм | Минимальная исполнительная толщина стенки цилиндрической части баллонов, мм, на рабочее давление, МПа (кгс/см ) | Длина баллонов, мм, на рабочее давление, МПа (кгс/см ) | Масса баллонов, кг, на рабочее давление, МПа (кгс/см ) | |||||||||||||

из нелегированной стали | из легированной стали | из нелегированной стали | из легированной стали | из нелегированной стали | из легированной стали | ||||||||||||

9,8 (100) | 14,7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | 9,8 (100) | 14,7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | 9,8 (100) | 14,7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | |||

0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 | 165 | 170 | 175 | 165 | 165 | 0,6 | 0,8 | 1,0 | 0,6 | 0,7 | |

0,7 | 255 | 260 | 270 | 255 | 255 | 0,9 | 1,2 | 1,5 | 0,9 | 1,0 | |||||||

1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 | 240 | 250 | 255 | 240 | 245 | 1,2 | 1,8 | 2,3 | 1,2 | 1,6 | |

1,3 | 295 | 305 | 315 | 295 | 300 | 1,5 | 2,2 | 2,8 | 1,5 | 1,9 | |||||||

2,0 | 425 | 440 | 455 | 425 | 435 | 2,1 | 3,1 | 4,0 | 2,1 | 2,7 | |||||||

2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 | 320 | 330 | 340 | 320 | 325 | 2,5 | 3,7 | 4,7 | 2,5 | 3,1 | |

3,0 | 445 | 460 | 480 | 445 | 455 | 3,4 | 5,0 | 6,4 | 3,4 | 4,3 | |||||||

3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 | 310 | 325 | 335 | 310 | 320 | 4,1 | 6,0 | 7,9 | 4,1 | 5,3 | |

4,0 | 385 | 400 | 415 | 385 | 395 | 5,0 | 7,3 | 9,6 | 5,0 | 6,5 | |||||||

5,0 | 460 | 475 | 495 | 460 | 470 | 5,8 | 8,5 | 11,4 | 5,8 | 7,6 | |||||||

6,0 | 535 | 555 | 575 | 535 | 550 | 6,7 | 9,8 | 13,1 | 6,7 | 8,8 | |||||||

7,0 | 610 | 630 | 660 | 610 | 625 | 7,6 | 11,1 | 14,9 | 7,6 | 9,9 | |||||||

8,0 | 680 | 710 | 740 | 680 | 700 | 8,5 | 12,4 | 16,6 | 8,5 | 11,1 | |||||||

10,0 | 830 | 865 | 900 | 830 | 850 | 10,2 | 15,0 | 20,1 | 10,2 | 13,4 | |||||||

12,0 | 975 | 1020 | 1060 | 975 | 1005 | 11,9 | 17,6 | 23,5 | 11,9 | 15,6 | |||||||

20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 | 730 | 740 | 770 | 730 | 28,5 | 32,3 | 42,0 | 28,5 | |||

25,0 | 890 | 900 | 935 | 890 | 34,0 | 38,7 | 50,5 | 34,0 | |||||||||

32,0 | 1105 | 1120 | 1165 | 1105 | 42,0 | 47,7 | 62,5 | 42,0 | |||||||||

40,0 | 1350 | 1370 | 1430 | 1350 | 51,5 | 58,5 | 76,5 | 51,5 | |||||||||

50,0 | 1660 | 1685 | 1755 | 1660 | 62,5 | 71,3 | 93,0 | 62,5 | |||||||||

Примечания 1 Масса баллонов указана без вентилей, колпаков, колец и башмаков, является справочной величиной и принимается номинальной при изготовлении баллонов с ограничением по массе. 2 Длины баллонов указаны как справочные и принимаются номинальными при изготовлении баллонов с ограничением по длине. Ориентировочная масса: колпака металлического - 1,8 кг; из полимерной композиции - от 0,2 до 0,4 кг; кольца горловины - 0,3 кг; опорного башмака - 5,2 кг. | |||||||||||||||||

Таблица 2 - Параметры и размеры баллонов исполнения 2

Вместимость баллона, л | Наружный диаметр цилиндрической части, мм | Минимальная исполнительная толщина стенки цилиндрической части баллонов, мм | Номинальная длина баллонов*, мм | Масса баллонов без башмака, кг | |

с башмаком | без башмака | ||||

На рабочее давление 30,0 МПа (305,9 кгс/см ) из легированной стали | |||||

50 | 229 | 8,9 | 1590 | 1575 | 93,0 |

На рабочее давление 24,5 МПа (249,8 кгс/см ) из легированной стали | |||||

100 | 329 | 10,5 | 1530 | 1515 | 153,0 |

На рабочее давление 20,0 МПа (203,9 кгс/см ) из легированной стали | |||||

20 | 219 | 5,4 | 745 | 730 | 25,8 |

25 | 219 | 5,4 | 905 | 885 | 32,0 |

40 | 219 | 5,4 | 1365 | 1350 | 43,7 |

50 | 219 | 5,4 | 1675 | 1660 | 54,0 |

20 | 229 | 6,0 | 730 | 710 | 26,0 |

27 | 229 | 6,0 | 895 | 875 | 28,5 |

40 | 229 | 6,0 | 1245 | 1225 | 38,5 |

50 | 229 | 6,0 | 1520 | 1500 | 60,0 |

50 | 232 | 5,2 | 1445 | 1425 | 50,0 |

50 | 322 | 8,2 | 860 | 840 | 67,0 |

60 | 322 | 8,2 | 990 | 970 | 75,0 |

80 | 322 | 8,2 | 1300 | 1280 | 95,2 |

100 | 322 | 8,2 | 1537 | 1517 | 110,7 |

На рабочее давление 6,5 МПа (66,3 кгс/см ) из нелегированной или легированной стали | |||||

60 | 317 | 4,9 | 1010 | 955 | 68,8 |

80 | 317 | 4,9 | 1310 | 1295 | 82,7 |

100 | 317 | 4,9 | 1532 | 1517 | 91,4 |

На рабочее давление 14,7 МПа (150 кгс/см ) из легированной стали | |||||

20 | 227 | 4,7 | 730 | 710 | 29,5 |

25 | 252 | 5,1 | 750 | 730 | 34,3 |

60 | 252 | 5,1 | 1480 | 1460 | 57,3 |

67 | 252 | 5,1 | 1660 | 1640 | 68,0 |

40 | 317 | 6,2 | 770 | 750 | 65,5 |

50 | 317 | 6,2 | 880 | 860 | 78,0 |

67 | 317 | 6,2 | 1125 | 1105 | 76,0 |

60 | 317 | 6,2 | 985 | 970 | 87,0 |

80 | 317 | 6,2 | 1295 | 1280 | 101,0 |

100 | 317 | 6,2 | 1500 | 1517 | 112,0 |

75 | 356 | 7,5 | 1055 | 1035 | 95,0 |

100 | 356 | 7,5 | 1300 | 1280 | 117,0 |

* Длина баллона может быть изменена в зависимости от вида резьбы и формы горловины. | |||||

Общий вид типовой конструкции баллонов приведен на рисунке 1.

|  |

а - с выпуклым глухим днищем | б - с вогнутым глухим днищем |

| |

в - конструкция горловины баллонов исполнения 1 с установленным кольцом горловины | |

1 - опорный башмак; 2 - корпус; 3 - кольцо горловины; 4 - вентиль; 5 - защитный колпак

Рисунок 1 - Типовая конструкция баллонов

5.3 Сведения, указываемые в заказе

5.3.1 При оформлении заказа на баллоны согласно требованиям, приведенным в таблицах 1 или 2, заказчик должен указать следующие обязательные требования:

а) обозначение настоящего стандарта;

б) исполнение баллона (см. 5.1);

в) вместимость баллона, л (см. таблицу 1 или 2);

г) точность изготовления для баллонов (см. 6.5.1);

е) наружный диаметр цилиндрической части, мм (см. таблицу 1 или 2);

ж) количество баллонов, шт.

5.3.2 Для баллонов исполнения 2 новой конструкции заказчик должен указать в заказе следующие параметры:

а) обозначение настоящего стандарта;

б) рабочее давление, МПа (см. раздел 1);

в) наружный диаметр цилиндрической части или длину баллона, мм;

г) вместимость баллона, л (см. раздел 1);

д) резьбу горловины баллонов (см. 6.7.3).

Изготовителем должен быть разработан комплект конструкторской документации и представлен заказчику для согласования. После согласования баллоны должны быть поставлены на производство согласно разделу 7.

5.3.3 При необходимости заказчик может указать в заказе следующие дополнительные требования:

а) ограничение по массе (см. 6.1.2.7);

б) марку стали (см. 6.4.1 или 6.4.2);

в) проведение анализа химического состава металла баллонов исполнения 2 на образцах, отобранных во время производства от труб, предназначенных для изготовления баллонов, или от готовых баллонов (см. 6.4.3.2);

г) снижение массовой доли серы и фосфора в металле баллонов исполнения 2 (см. 6.4.3.2);

д) резьбу горловины баллонов (см. 6.7.2, 6.7.3);

е) двухгорловое исполнение баллонов (см. 6.7.3);

ж) изготовление баллонов другими размерами наружного диаметра горловины и другими типами резьб (см. 6.7.3);

и) необходимость полностью очистить баллон от окалины (см. 6.8.2);

к) отсутствие отличительной окраски баллона (см. 6.17.2);

л) газ, которым будет наполнен баллон. В случае отсутствия требований к газу отличительную окраску баллона не наносят (см. 6.17.2), баллон вентилем не комплектуют (см. 6.18.2 и 6.18.3);

м) требования к комплектации (см. 6.18.2, 6.18.3).

На баллоны исполнения 2 в двухгорловом исполнении изготовителем должен быть разработан комплект конструкторской документации и представлен заказчику для согласования.

5.3.4 При необходимости между изготовителем и заказчиком могут быть согласованы и указаны в заказе следующие требования:

а) изготовление баллонов, отличающихся по вместимости и длине от указанных в таблице 1 (см. 5.2);

б) необходимость эксплуатации баллонов исполнения 2 в температурном диапазоне с нижним пределом ниже минус 50°C (см. 6.2.3);

в) способ проведения обезжиривания баллонов для кислорода или водорода (см. 6.8.2);

г) изготовление баллонов с другой резьбой горловины (см. 6.7.1);

д) цвет отличительной окраски и текст идентификационной информации (надписей) баллонов для газов, не указанных в приложении Б (см. 6.17.3);

е) тип уплотнителя, если предусмотрена установка вентиля (см. 10.6).

5.4 Примеры условных обозначений

Примеры условных обозначений

Баллон исполнения 1 (1И), для воздуха (воздух), вместимостью 40 л (40) на рабочее давление 14,7 МПа (14,7), из нелегированной стали (НЛ), обычной точности изготовления, наружным диаметром 219 мм (219):

Баллон - 1И-воздух-40-14,7-НЛ-219 ГОСТ 949-2023

Баллон - 1И-50-150-НЛ-219 ГОСТ 949-2023

Баллон исполнения 1 (1И), для воздуха (воздух), вместимостью 40 л (40), повышенной точности изготовления по вместимости (п), на рабочее давление 14,7 МПа (14,7), из нелегированной стали (НЛ), наружным диаметром 219 мм (219):

Баллон - 1И-воздух-40п-14,7-НЛ-219 ГОСТ 949-2023

Баллон исполнения 1 (1И), для медицинского кислорода (медицинский кислород), вместимостью 40 л (40), повышенной точности изготовления по вместимости (п), на рабочее давление 14,7 МПа (14,7), из легированной стали (Л), с ограничением по массе (М), наружным диаметром 219 мм (219):

Баллон - 1И-медицинский кислород-40п-14,7-Л-М-219 ГОСТ 949-2023

Баллон исполнения 1 (1И), для азота (азот), вместимостью 4 л (4), повышенной точности изготовления (п), на рабочее давление 14,7 МПа (14,7), из легированной стали (Л), с ограничением по длине 400 мм (400), с ограничением по массе (М), наружным диаметром 140 мм (140):

Баллон - 1И-азот-4п-14,7-Л-400-М-140 ГОСТ 949-2023

Баллон исполнения 2 (2И), для диоксида углерода (диоксида углерода), вместимостью 100,0 л (100), на рабочее давление 14,7 МПа (14,7), из легированной стали (Л), обычной точности изготовления, наружным диаметром 356 мм (356):

Баллон - 2И-диоксида углерода-100-14,7-Л-356 ГОСТ 949-2023

6 Технические требования

6.1 Общие требования

6.1.1 Способ изготовления

Баллоны должны быть изготовлены способом закатки или ковки концов стальных бесшовных труб с проведением последующей термической обработки. Трубы для изготовления баллонов следует подвергать ультразвуковому контролю сплошности металла; разрешено вместо ультразвукового контроля труб проводить ультразвуковой контроль цилиндрической части баллона. Трубы для изготовления баллонов исполнения 2 допускается не подвергать ультразвуковому контролю.

6.1.2 Конструкция баллонов

6.1.2.1 Параметры и размеры баллонов должны соответствовать указанным в таблицах 1 и 2. Параметры и размеры новых конструкций баллонов исполнения 2 должны соответствовать требованиям конструкторской документации.

6.1.2.2 Для каждой конструкции баллонов должны быть разработаны рабочие чертежи, утвержденные в установленном порядке.

6.1.2.3 Конструкция баллонов исполнения 1 основана на требовании о том, что при нормальном протекании рабочего процесса давление в баллонах исполнения 1 не должно превышать рабочего.

Конструкция баллонов исполнения 2 основана на требовании о том, что рабочее давление в баллонах для сжатых газов определяют при температуре 15°С. При всех разрешенных условиях эксплуатации давление в баллонах исполнения 2 не должно превышать величины 1,3P.

6.1.2.4 Совместимость металла баллонов и намеченного к использованию газа должна соответствовать требованиям ГОСТ ISO 11114-1.

Если баллоны предназначены для газов, способных вызвать водородное охрупчивание металла, то по требованию заказчика допускается устанавливать отличные от требований ГОСТ ISO 11114-1 значения максимального временного сопротивления металла на основании испытаний по ГОСТ ISO 11114-4.

6.1.2.5 Баллоны могут иметь одну или две горловины. В случае наличия двух горловин они должны быть расположены с противоположной стороны друг от друга, вдоль центральной оси баллона.

6.1.2.6 Допускается герметизация центральной части глухих днищ конусной зенковкой с последующей заваркой, после чего баллоны должны быть подвергнуты термической обработке.

6.1.2.7 По требованию заказчика баллоны из легированной стали могут быть изготовлены с ограничениями по массе. При этом масса баллонов не должна превышать более чем на 10% массу, указанную в таблицах 1 или 2, или в конструкторской документации для баллонов новой конструкции исполнения 2.

6.2 Механические свойства металла баллонов

6.2.1 Механические свойства металла баллонов исполнения 1 должны соответствовать указанным в таблице 3.

Механические свойства металла баллонов исполнения 2 должны соответствовать указанным в таблицах 4 и 5.

Наименование показателя | Значение показателя для баллонов | |

из нелегированной стали | из легированной стали | |

Временное сопротивление , Н/мм (кгс/мм ), не менее | 638 (65,1) | 883 (90,0) |

Предел текучести , Н/мм (кгс/мм ), не менее | 373 (38,0) | 687 (70,1) |

Относительное удлинение при растяжении , %, не менее, на продольных коротких образцах | 15 | 14 |

Ударная вязкость KCV, Дж/см , при минус 50 ° С, не менее*: | ||

- средняя для трех образцов | Не нормируется | |

- отдельного образца | 27,0 | |

Вид термической обработки | Нормализация, нормализация и отпуск или закалка и отпуск | |

* Для баллонов толщиной стенки менее 5 мм испытание на ударный изгиб не проводят, однако изготовитель должен применять документированные химический состав и технологию, обеспечивающие ударную вязкость, соответствующую установленным требованиям. | ||

Наименование показателя | Значение показателя для баллонов наружным диаметром, мм |

219, 227, 229, 232, 252, 317, 322, 329, 356 | |

Временное сопротивление , Н/мм (кгс/мм ), не менее | 932 (95,0) |

Предел текучести , Н/мм (кгс/мм ), не менее | 785 (80,1) |

Относительное удлинение при растяжении , %, не менее, на продольных коротких образцах | 14 |

Ударная вязкость KCV, Дж/см , при минус 50 ° С, не менее | Согласно 6.2.3 |

Вид термической обработки | Закалка и отпуск |

Наименование показателя | Значение показателя для баллонов наружным диаметром 317 мм |

Временное сопротивление , Н/мм (кгс/мм ), не менее | 610 (62,2) |

Предел текучести , Н/мм (кгс/мм ), не менее | 400 (40,8) |

Относительное удлинение при растяжении , %, не менее, на продольных коротких образцах | 18 |

Ударная вязкость KCV, Дж/см , при минус 50 ° С, не менее | Согласно 6.2.3 |

Вид термической обработки | Нормализация, нормализация и отпуск |

Для остальных типов стали максимальное фактическое значение временного сопротивления металла не нормируют.

6.2.3 Ударная вязкость баллонов исполнения 2 должна соответствовать требованиям таблицы 6.

Для баллонов толщиной стенки менее 5 мм испытание на ударный изгиб не проводят, однако изготовитель должен применять документированные химический состав и технологию, обеспечивающие ударную вязкость, соответствующую установленным требованиям.

Для баллонов исполнения 2, предназначенных по согласованию изготовителя с заказчиком для хранения и использования сжатых, сжиженных или растворенных под давлением газов в температурном диапазоне с нижним пределом ниже минус 50°С, ударная вязкость должна соответствовать нормам, указанным в таблице 6 при температуре ниже минус 50°С, указанной в заказе. В этом случае испытание на ударный изгиб при температуре минус 50°С не проводят.

Таблица 6 - Минимально требуемые результаты испытания на ударный изгиб металла готовых баллонов исполнения 2

Параметр | Значение |

Температура испытания, °С | минус 50 |

Вид термической обработки: | |

- закалка и отпуск | |

- нормализация или нормализация и отпуск ( >800 Н/мм ) | |

Ударная вязкость KCV, Дж/см , не менее: | |

- средняя для трех образцов | 50 |

- отдельного образца | 40 |

Вид термической обработки: нормализация или нормализация и отпуск ( 800 Н/мм ) | |

Ударная вязкость KCV, Дж/см , не менее: | |

- средняя для трех образцов | 40 |

- отдельного образца | 32 |

6.3 Расчет толщины стенки цилиндрической части и днищ бесшовных баллонов исполнения 2

6.3.2 Для расчета толщины стенки баллонов исполнения 2 по таблице 2 изготовитель должен использовать механические свойства согласно таблицам 4 и 5, а для расчета толщины стенки баллонов исполнения 2 новой конструкции следует установить минимальные значения механических свойств металла с учетом минимально требуемого относительного удлинения при растяжении 5 согласно таблицам 4 или 5, результатов испытания на ударный изгиб согласно таблице 6, а если это необходимо, то также 6.1.2.4.

6.3.3 Расчет на прочность толщины стенки цилиндрической части баллонов должен гарантировать выполнение нижеприведенных условий.

где F - коэффициент запаса прочности по пределу текучести для условий проведения гидравлических испытаний, определяемый по формуле

При назначении минимальной исполнительной толщины стенки цилиндрической части баллона S необходимо учитывать прибавку на компенсацию коррозии, а по решению изготовителя также допустимый дефект.

Примечание - Формула (1) не может быть использована для расчета толщины стенки цилиндрической части баллонов по таблице 1.

- 1,5 мм - для баллонов наружным диаметром менее 50 мм;

- 2 мм - для баллонов наружным диаметром от 50 до 150 мм включительно;

- 3 мм - для баллонов наружным диаметром свыше 150 мм.

при 0,40> H/D 0,20 | , | (6) |

при H/D 0,40 | . | (7) |

Расчетная толщина в центре выпуклого днища не должна быть более толщины, указанной в конструкторской документации.

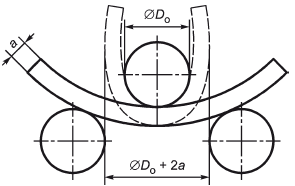

Типовая конфигурация выпуклого глухого днища баллонов показана на рисунке 2.

|

Рисунок 2 - Типовая конфигурация выпуклого глухого днища баллонов

6.4 Требования к маркам стали

6.4.1 Требования к маркам стали баллонов исполнения 1

Баллоны исполнения 1 изготавливают из нелегированной стали по ГОСТ 1050, легированной стали по ГОСТ 4543, а также стали марки 34CrMo4 с химическим составом согласно требованиям, приведенным в таблице 7, стали с химическим составом - по таблицам 8 и 9.

При использовании стали с химическим составом по таблицам 7-9 содержание серы не должно превышать 0,020%, фосфора - 0,020%.

Допускается использование других марок стали в том случае, если они позволяют обеспечить соответствие требованиям настоящего стандарта к механическим свойствам.

6.4.2 Требования к маркам стали баллонов исполнения 2

6.4.2.1 В зависимости от применяемого вида термической обработки для изготовления необходимо использовать:

а) для баллонов, получаемых с применением нормализации или нормализации и отпуска, марки стали, химический состав которых соответствует требованиям таблицы 8;

б) для баллонов, получаемых с применением нормализации или нормализации и отпуска, марки стали по перечислению в);

в) для баллонов, получаемых с применением закалки и отпуска:

- сталь марки 34CrMo4 с химическим составом согласно требованиям таблицы 7, а также другие марки стали, химический состав которых соответствует требованиям таблицы 9,

- стали марок 30ХМА, 35ХМА, 38ХН3МФА по ГОСТ 4543.

6.4.2.2 Стали с химическим составом, соответствующим требованиям таблиц 7-9, должны быть полностью раскислены алюминием и/или кремнием. Если для раскисления использован только алюминий, то его массовая доля должна быть не менее 0,015%.

В марках стали с химическим составом, соответствующим требованиям таблиц 7-9, суммарная массовая доля ванадия, ниобия, титана, бора и циркония не должна превышать 0,15%.

Таблица 7 - Химический состав стали марки 34CrMo4

В процентах | |

Химический элемент | Массовая доля химических элементов |

Углерод | 0,30-0,37 |

Марганец | 0,60-0,90 |

Хром | 0,90-1,20 |

Молибден | 0,15-0,30 |

Кремний | 0,15-0,40 |

Сера | Согласно требованиям таблицы 11 |

Фосфор | |

Таблица 8 - Химический состав сталей, подвергающихся нормализации или нормализации и отпуску

В процентах | ||

Химический элемент | Массовая доля химических элементов, не более | |

Углерод | 0,45 | |

Марганец | 1,70 | |

Хром | 0,30 | |

Молибден | 0,20 | |

Никель | 0,30 | |

Кремний | 0,50 | |

Медь | 0,30 | |

Сера | Согласно требованиям таблицы 11 | |

Фосфор | ||

Примечание - Допустимый диапазон по массовой доле каждого химического элемента должен соответствовать приведенному в таблице 10. | ||

Таблица 9 - Химический состав легированных или нелегированных сталей, подвергающихся закалке и отпуску

В процентах | ||

Химический элемент | Массовая доля химических элементов в зависимости от класса стали | |

Легированные | Нелегированные | |

Углерод | 0,25-0,38 | Не более 0,42 |

Кремний | 0,10-0,40 | 0,10-0,50 |

Марганец | 0,40-1,10 | 0,90-1,75 |

Фосфор | Согласно требованиям таблицы 11 | |

Сера | ||

Хром | 0,80-1,20 | Не более 0,30 |

Молибден | 0,15-0,40 | Не более 0,08 |

Примечание - Допустимый диапазон по массовой доле каждого химического элемента должен соответствовать установленному в таблице 10. | ||

6.4.2.3 Химический состав и допускаемые предельные отклонения от него для сталей марок 30ХМА, 35ХМА, 38ХН3МФА должны соответствовать ГОСТ 4543.

6.4.3 Предельные отклонения химического состава металла баллонов исполнения 2

6.4.3.1 Для сталей с химическим составом, соответствующим требованиям таблиц 7-9, массовые доли входящих в состав химических элементов должны быть с такими допусками, чтобы разность между максимальной и минимальной массовой долей в плавке не превышала предельных значений, приведенных в таблице 10.

Таблица 10 - Допустимый диапазон по массовой доле и предельные отклонения химического состава

В процентах | ||||

Химический элемент | Максимальная массовая доля | Допустимый диапазон по массовой доле | Предельные отклонения в зависимости от максимальной массовой доли химических элементов | |

Максимальная массовая доля | Предельные отклонения | |||

Углерод | До 0,30 | 0,05 | Все допускаемые значения | ±0,02 |

Св. 0,30 | 0,06 | |||

Марганец | Все допускаемые значения | 0,30 | До 1,00 включ. | ±0,04 |

Св. 1,00 до 1,75 включ. | ±0,05 | |||

Кремний | Все допускаемые значения | 0,30 | Все допускаемые значения | +0,03 |

Хром | Все допускаемые значения | 0,30 | Все допускаемые значения | ±0,04 |

Никель | Все допускаемые значения | 0,40 | Все допускаемые значения | ±0,05 |

Молибден | Все допускаемые значения | 0,15 | До 0,30 включ. | ±0,03 |

Св. 0,30 до 0,40 включ. | ±0,04 | |||

6.4.3.2 Химический состав стали принимают по документу о качестве изготовителя стали или по документу о качестве трубной заготовки.

По требованию заказчика анализ химического состава металла баллонов исполнения 2 также проводят на образцах, отобранных во время производства от труб, предназначенных для изготовления баллонов, или от готовых баллонов. Предельные отклонения химического состава не должны превышать значений, приведенных в таблице 10.

В сталях с химическим составом, соответствующим требованиям таблиц 7-9, максимальные массовые доли серы и фосфора в анализе плавки не должны превышать значений, указанных в таблице 11.

По требованию заказчика допускается снижение массовой доли серы и фосфора.

Таблица 11 - Максимальные массовые доли серы и фосфора

В процентах | ||

Химический элемент | Максимальная массовая доля | |

для сталей, подвергающихся нормализации или нормализации и отпуску | для сталей, подвергающихся закалке и отпуску | |

Сера | 0,015 | 0,010 |

Фосфор | 0,020 | 0,020 |

Сера и фосфор | 0,030 | 0,025 |

6.5 Допустимые отклонения размеров и вместимости

6.5.1 Баллоны исполнений 1 и 2 изготавливают обычной и повышенной точности. Баллоны обычной точности изготавливают с ограничением по вместимости, баллоны повышенной точности - по вместимости и наружному диаметру в местах перехода от цилиндрической части к днищам или по длине и наружному диаметру в местах перехода от цилиндрической части к днищам. Требования к баллонам обычной и повышенной точности приведены в таблице 12.

Таблица 12 - Предельные отклонения размеров и вместимости

Предельное отклонение | Баллон исполнения 1 | Баллон исполнения 2 | ||

обычной точности | повышенной точности | обычной точности | повышенной точности | |

По вместимости: | ||||

- для баллонов малой вместимости | +10% | +5% | +10% | +5% |

- остальных баллонов | +5% | +5% | +5% | +5% |

По длине: | ||||

- для баллонов малой вместимости | - | ±6 мм | - | ±6 мм |

- остальных баллонов | - | ±15 мм | - | ±10 мм |

По наружному диаметру: | ||||

- для баллонов из нелегированной стали | - | ±1,0% | - | ±1,0% |

- баллонов из легированной стали | - | ±1,5% | - | ±1,0% |

По наружному диаметру в местах перехода от цилиндрической части к днищам: | ||||

- для баллонов из нелегированной стали | ±2,0% | ±1,5% | ±2,0% | ±1,0% |

- баллонов из легированной стали | ±2,5% | ±2,0% | ±2,5% | ±1,0% |

6.5.2 Овальность баллонов не должна выводить диаметр за допустимые значения.

|

Рисунок 3 - Отклонение цилиндрической части от прямолинейности и баллона от перпендикулярности

6.5.4 На баллонах исполнения 2 вместимостью более 12 л с вогнутым глухим днищем отклонение от вертикального положения u не должно превышать 10 мм на 1 м высоты, что соответствует не более 0,01l (см. рисунок 3). Расстояние, на котором проводят измерение, должно быть в месте перехода цилиндрической части баллона к днищу со стороны горловины. Для контроля отклонения необходимо поворачивать баллон на 360°. Изготовитель может гарантировать выполнение требований без проведения контроля на основании технологии изготовления.

6.6 Прочность и герметичность

6.6.2 Баллоны должны быть герметичными при проведении пневматических испытаний по 8.9 давлением, равным рабочему.

Баллоны с двумя открытыми горловинами испытаниям на герметичность не подвергают.

6.7 Требования к резьбам

6.7.1 Внутренняя резьба горловины должна соответствовать требованиям ГОСТ 9909. По согласованию изготовителя с заказчиком допускается изготовление баллонов с резьбами горловины по другим стандартам. Параметры фаски горловины являются технологическими и контролю не подвергаются.

6.7.2 В зависимости от вместимости номинальный диаметр резьбы по ГОСТ 9909 должен быть:

- для баллонов малой вместимости - 19,2 мм, по требованию заказчика - 27,8 мм;

- ацетиленовых баллонов - 30,3 мм;

- баллонов средней вместимости - 27,8 мм, по требованию заказчика - 19,2 мм;

- баллонов большой вместимости - 30,3 мм, по требованию заказчика - 27,8 мм.

Количество витков с полным профилем подряд от торца горловины должно быть не менее:

- 10 - для баллонов большой вместимости;

- 8 - для баллонов средней вместимости;

- 7 - для баллонов малой вместимости.

6.7.3 По требованию заказчика баллоны могут быть изготовлены с согласованными размерами наружного диаметра горловины и другими типами резьб, а также в двухгорловом исполнении с открытыми горловинами.

6.7.4 Резьба колец и защитных колпаков должна соответствовать ГОСТ 6357. В резьбе колец и колпаков не более чем на одной трети общего количества витков допускаются местные незначительные надрывы, задиры, выкрашивания длиной не более одной трети длины окружности.

6.8 Качество поверхности

6.8.1 Наружная и внутренняя поверхности баллонов должны быть без плен, раковин, закатов, трещин. Углубления, риски, следы от окалины или инструмента, уплотненные и раскрытые морщины на внутренней поверхности горловин и днищ и другие незначительные дефекты не должны выводить толщину стенки за наименьшие значения, указанные в таблицах 1 и 2, или минимальную исполнительную толщину стенки баллонов исполнения 2 новой конструкции.

6.8.2 Перед установкой в горловины пробок внутренняя поверхность баллонов должна быть очищена от стружки и отстающей окалины. Допускаются тонкий прочный слой окислов, полученный при проведении термической обработки, а также отдельные пятна, вызванные способом очистки баллонов.

Баллоны малой вместимости, предназначенные для медицинского кислорода, а также по требованию заказчика все баллоны должны быть полностью очищены от окалины.

Баллоны для кислорода или водорода должны быть обезжирены, а поставляемые заказчику без вентилей - дополнительно обезжирены у заказчика. В случае необходимости способ проведения обезжиривания должен быть согласован между заказчиком и изготовителем. В баллонах не допускается наличие воды и грязи.

6.9 Днища баллонов

В конструкции баллонов следует использовать бесшовные конструкции глухих днищ, получаемые согласно 6.1.1 и 6.1.2.6.

6.10 Циклические испытания

Для подтверждения расчетного срока службы баллоны исполнения 2 должны выдерживать не менее 12000 циклов при проведении испытаний по 8.10.

6.11 Термическая обработка

Баллоны подвергают термической обработке в соответствии с утвержденным технологическим процессом, процесс проведения и результаты операции должны быть документированы.

6.12 Контроль твердости на баллонах исполнения 2

После проведения термической обработки каждый баллон исполнения 2 должен быть подвергнут контролю твердости. Значения твердости должны находиться в пределах интервала, установленного изготовителем для данного металла и конструкции баллонов.

6.13 Контроль толщины стенки баллонов исполнения 2

В процессе изготовления после проведения термической обработки каждый баллон в соответствии с 6.15 должен пройти ультразвуковой контроль толщины стенки. Толщина стенки в любой точке не должна быть меньше минимально заданного значения.

6.14 Гидравлическое испытание на разрушение баллонов исполнения 2

Баллон после разрушения должен оставаться одним целым и не должен разделяться на отдельные фрагменты, т.е. разрушение должно быть безосколочным.

6.14.2 Дополнительно к 6.14.1 к испытанию на разрушение предъявляют приведенные ниже требования.

Разрушение должно произойти в цилиндрической части баллона и не должно быть хрупким, т.е. края разрыва должны иметь плавный наклон по отношению к стенке при характерном уменьшении площади поперечного сечения относительно первоначальной. В месте разрушения не должно быть значительных дефектов металла, а само разрушение не должно доходить до горловины. При вогнутых днищах разрушение не должно заходить за границу цилиндрической части, а при выпуклых днищах разрушение не должно доходить до центра днища.

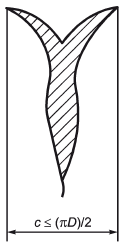

Разрушение баллонов должно соответствовать одному из следующих условий:

а) оно должно быть продольным, без ответвления, как показано на рисунке 4а;

б) оно должно быть продольным, с одним боковым ответвлением или с одним ответвлением на обоих концах согласно рисунку 4б.

При этом для баллонов, подвергающихся закалке и отпуску, должно быть выполнено условие

а для баллонов, подвергающихся нормализации или нормализации и отпуску, - условие

в) для баллонов, подвергающихся нормализации или нормализации и отпуску, допускается образование двух ответвлений на одном или обоих концах согласно рисункам 4в, г.

|  | ||

а | б | в | г |

Рисунок 4 - Характерные профили разрыва баллонов

На рисунке 4 приведены приемлемые профили разрушения баллонов и требования к ним. Партии баллонов, результаты испытания которых удовлетворяют данным требованиям, принимают. Если результаты испытаний не удовлетворяют данным требованиям, то необходимо выяснить причину отклонения.

6.15 Ультразвуковой контроль баллонов исполнения 2

После термической обработки и получения окончательной толщины стенки ультразвуковой контроль для обнаружения наружных и подповерхностных дефектов проводят на баллонах с номинальной вместимостью более 12 л:

- подвергающихся закалке и отпуску;

Требования к проведению ультразвукового контроля баллонов приведены в приложении А.

Участки цилиндрической части заготовки баллона, впоследствии образующие днища и горловину, перед формовкой днищ также должны быть подвергнуты ультразвуковому контролю для выявления тех дефектов, которые при последующем деформировании попадут в горловину и днища баллона.

Допускается не подвергать ультразвуковому контролю участки цилиндрической части, впоследствии образующие днища и горловину, в том случае, если баллоны изготовлены из труб, прошедших ультразвуковой контроль, удовлетворяющий требованиям 8.14.

Результаты проведения ультразвукового контроля изготовитель должен документировать.

Каждый баллон, прошедший ультразвуковой контроль в соответствии с требованиями настоящего стандарта, маркируют клеймом "УЗК"; место нанесения маркировки указано в 6.17.

6.16 Испытание на изгиб и сплющивание баллонов исполнения 2

Баллоны исполнения 2 должны выдерживать испытание на изгиб и/или сплющивание. При изгибе образца вокруг оправки до того момента, когда расстояние между внутренними сторонами станет не больше диаметра оправки, образование трещин не допускается. На сплющенном кольце видимые трещины не допускаются.

6.17 Маркировка, отличительная окраска и идентификационная информация

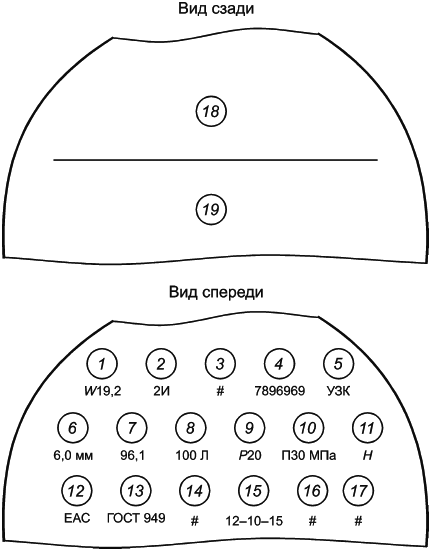

6.17.1 Маркировку баллонов осуществляют способом ударного клеймения на днище с горловиной в соответствии с требованиями, приведенными в таблице 13. Расположение маркировочных знаков на баллонах должно соответствовать показанному на рисунке 5.

Глубина знаков маркировки должна обеспечивать возможность четкой идентификации баллона на всех стадиях жизненного цикла.

За исключением маркировочного знака "ЕАС", высота знаков маркировки должна быть не менее 5 мм. На баллонах наружным диаметром 140 мм и менее высота знаков маркировки может быть уменьшена, но не должна быть менее 3,5 мм. Минимальный размер маркировочного знака "ЕАС" должен быть 10 мм для баллонов наружным диаметром более 140 мм и 5 мм - для баллонов наружным диаметром 140 мм и менее. Допускается знак "ЕАС" наносить с помощью трафарета лакокрасочными материалами.

На баллонах наружным диаметром менее 51 мм информация может быть расположена на этикетке, которую размещают на цилиндрической части или на ином месте, в этом случае использование ударного клеймения запрещено, а высота знаков может быть уменьшена до 2,5 мм.

Используемые маркировочные инструменты (при применении) должны иметь такие радиусы, которые необходимы для предотвращения образования острых надрезов. Рекомендуется, чтобы радиус маркировочного инструмента был не менее 0,2 мм. При проведении циклических испытаний и испытаний на разрушение необходимо убедиться в том, что маркировка не оказывает влияния на надежность конструкции баллонов.

Примечание - Национальным законодательством могут быть предусмотрены дополнительные требования к маркировке, однако в том случае, если данные требования невозможно нанести непосредственно на баллон, они могут быть указаны только в прилагаемом паспорте или руководстве (инструкции) по эксплуатации.

Таблица 13 - Маркировка баллонов способом ударного клеймения

Описание маркировки | Примечание | |

1 | Идентификация внутренней резьбы горловины баллона | Проставляется только на баллонах исполнения 2 |

2 | Исполнение баллона: номер исполнения баллона (проставляется "1" или "2"), за которым следует обозначение "И" | - |

3 | Идентификация изготовителя: наименование изготовителя и его товарный знак (при наличии). Допускается наименование изготовителя указывать в области 18 для дополнительных маркировок | - |

4 | Заводской идентификационный номер баллона: цифровой (буквенно-цифровой) номер, присваиваемый по системе нумерации изготовителя для четкой идентификации баллона. На баллонах вместимостью 1 л и менее номер партии изготовления может заменять заводской идентификационный номер | - |

5 | Знак, обозначающий проведение неразрушающего контроля: проставляется "УЗК", если баллон испытан и удовлетворяет всем требованиям по неразрушающему контролю, предусмотренным настоящим стандартом | Проставляется только на баллонах исполнения 2 (если применимо) |

6 | Расчетная толщина стенки : минимальная толщина стенки цилиндрической части баллона, обеспечивающая безопасные условия эксплуатации (согласно конструкторской документации, результатам прочностного расчета, испытаний), за которой следуют буквы "ММ". Необязательна для баллонов вместимостью менее 1 л | - |

7 | Масса баллона: масса баллона в килограммах. Массу баллонов указывают с учетом массы нанесенной краски, кольца для колпака и башмака, если таковые предусмотрены конструкцией, но без массы вентиля и колпака. Выражается в трех значащих цифрах. Пример - Если фактическая масса 0,964; 1,061; 10,65 кг, то на баллоне должно быть выбито 0,96; 1,06; 10,7 кг | Не относится к баллонам для ацетилена, массу которых клеймят после заполнения пористой массой на соответствующих предприятиях |

8 | Вместимость баллона: на баллонах малой вместимости указывается номинальное значение вместимости, на остальных баллонах - фактическое, определяемое наполнением водой, за которым следует обозначение "Л". Указание вместимости следует проводить с точностью до одного знака после запятой. Если величина номинальной или фактической вместимости (по воде) баллона является целым числом, то цифры после десятичной запятой не ставятся. Пример - Если измеренная фактическая вместимость 20,44; 40,65 л, то на баллоне должно быть выбито 20,4Л; 40,7Л соответственно | - |

9 | Рабочее давление обозначается знаком "P", за которым указывают рабочее давление, МПа. Единица измерения не проставляется | Для баллонов исполнения 1 допускается клеймение величины давления, выраженное в кгс/см ; в |

10 | Пробное давление обозначается знаком "PП" или "П", за которым следует пробное давление, МПа | этом случае клеймить, например "P150", "П225", без указания единиц измерения |

11 | Совместимость металла баллонов с газами, способными вызвать водородное охрупчивание: если металл баллона обеспечивает совместимость с газами, способными вызвать водородное охрупчивание, то на нем должен быть нанесен знак "H" | - |

12 | Знаки соответствия: должен присутствовать Единый знак обращения продукции на рынке государств - членов Таможенного союза Евразийского экономического союза "EAC". Дополнительно могут быть нанесены иные знаки соответствия, в том числе знаки соответствия добровольных систем сертификации продукции | Допускается знак "ЕАС" наносить с помощью трафарета лакокрасочными материалами в ином месте |

13 | Стандарт: идентификация настоящего стандарта, по которому баллон проектировался, изготавливался и испытывался | - |

14 | Знак проведения контроля качества: клеймо ОТК предприятия-изготовителя круглой формы диаметром 10 мм | - |

15 | Дата изготовления и год следующего технического освидетельствования: месяц (две цифры), за которым следует год (две цифры) изготовления, а далее год проведения первого технического освидетельствования (две цифры), разделенные между собой наклонной чертой или дефисом или пробелом. В случае складского хранения у производителя дата изготовления может быть установлена после проведения визуального контроля во время отгрузки при условии, что ненаполненные баллоны хранились в сухом месте с установленными технологическими заглушками у изготовителя. Период складского хранения не должен превышать расчетный срок службы | - |

16 | Условное обозначение марки стали: легированная (знак "Л"), нелегированная (знак "НЛ") | - |

17 | Минимальная температура безопасной эксплуатации: если баллон предназначен для эксплуатации при температуре ниже минус 50°С, то на нем должен быть нанесен знак "Х" (хладостойкое исполнение), за которым следует минимальная температура эксплуатации | - |

18 | Область для дополнительных (необязательных) маркировок или для нанесения этикеток, например с указанием собственника баллона : допускается в данной области нанесение краской логотипа изготовителя или маркировки, необходимой при изготовлении, например для обеспечения прослеживаемости баллона до соответствующей контролируемой партии | - |

19 | Область для нанесения данных о проведении технического освидетельствования : включает клеймо организации (индивидуального предпринимателя), проводившей(его) контроль, а также даты проведенного и следующего технического освидетельствования | - |

Заполнение информацией данных областей проводят во время эксплуатации. | ||

|

1 - идентификация внутренней резьбы горловины; 2 - исполнение баллона; 3 - идентификация изготовителя; 4 - заводской идентификационный номер баллона; 5 - знак, обозначающий проведение неразрушающего контроля; 6 - расчетная толщина стенки; 7 - масса баллона; 8 - вместимость баллона; 9 - рабочее давление; 10 - пробное давление; 11 - идентификация совместимости металла баллонов с газами, способными вызвать водородное охрупчивание; 12 - знаки соответствия; 13 - стандарт, по которому изготовлен баллон; 14 - знак проведения контроля качества; 15 - дата изготовления и год следующего технического освидетельствования; 16 - условное обозначение марки стали; 17 - минимальная температура безопасной эксплуатации; 18 - область для дополнительных (необязательных) маркировок или для нанесения этикеток; 19 - область для нанесения данных о проведении технического освидетельствования

Рисунок 5 - Расположение маркировочных знаков на баллонах

6.17.2 Баллоны должны быть окрашены снаружи масляной, эмалевой, водно-дисперсионной, порошковой красками или нитрокраской. Клейма после окраски должны быть отчетливо видны. По требованию заказчика, а также в случае отсутствия информации о предполагаемом к использованию газе баллоны могут не окрашиваться.

6.17.3 Идентификационную информацию (надписи) на баллонах и их цвет отличительной окраски должны быть определены в соответствии с приложением Б. Цвет отличительной окраски и текст идентификационной информации (надписей) баллонов для газов, не указанных в приложении Б, должен быть установлен изготовителем по согласованию с заказчиком.

6.18 Требования к комплектности

6.18.1 К каждому баллону должна прикладываться следующая эксплуатационная документация:

а) паспорт;

б) руководство (инструкция) по эксплуатации;

в) габаритный чертеж;

г) расчет на прочность.

Требования к содержанию паспорта и руководства (инструкции) по эксплуатации устанавливаются нормативными документами, действующими в стране изготовления и/или эксплуатации баллонов.

По выбору изготовителя руководство (инструкция) по эксплуатации и расчет на прочность могут быть размещены на электронном носителе.

Баллоны должны быть рассчитаны на прочность. Расчет на прочность баллонов исполнения 2 должен удовлетворять требованиям 6.3.

6.18.2 Баллоны исполнения 1 могут комплектоваться следующими деталями:

а) баллоны малой вместимости - вентилями, по требованию заказчика - без вентилей;

б) баллоны для ацетилена - кольцами горловины, защитными колпаками; средней вместимости - кольцами горловины, защитными колпаками и опорными башмаками;

в) баллоны средней вместимости для аммиака, хлора, фосфена, псевдобутилена, сернистого ангидрида - вентилями, кольцами горловины и защитными колпаками;

г) баллоны средней вместимости, за исключением баллонов, указанных в перечислениях б) и в), - вентилями, кольцами горловины, защитными колпаками и опорными башмаками.

В случае отсутствия требований к предполагаемому газу баллоны исполнения 1 вентилем не комплектуют.

Допускается по требованию заказчика комплектование баллонов исполнения 1 отдельными деталями, а также запорной арматурой, снабженной, например, предохранительными устройствами.

6.18.3 Баллоны малой вместимости исполнения 2 по требованию заказчика комплектуют вентилями.

Баллоны средней и большой вместимости исполнения 2 комплектуют кольцами горловины, защитными колпаками и опорными башмаками, по требованию заказчика - вентилями.

Допускается по требованию заказчика комплектование баллонов исполнения 2 отдельными деталями, а также в том случае, если предполагается транспортировка газа по автомобильным дорогам согласно требованиям действующего на территории страны эксплуатации законодательства и международных соглашений.

В случае отсутствия требований к предполагаемому газу баллоны исполнения 2 вентилем не комплектуют.

6.18.4 Если это предусмотрено конструкцией, то опорный башмак, изготавливаемый из отрезка стальной трубы, должен быть плотно насажен на баллон, при этом расстояние между опорной плоскостью башмака и днищем баллона должно составлять не менее 10 мм.

7 Правила приемки

7.1 Приемочные испытания баллонов

7.1.1 Конструкция баллонов исполнения 1 требует проведения приемочных испытаний и считается новой по сравнению с утвержденной существующей конструкцией, если возникла по крайней мере одна из следующих ситуаций:

а) баллоны изготавливают на предприятии впервые;

б) баллоны изготавливают из марки стали, не предусмотренной настоящим стандартом (при выполнении требований 6.4.1);

в) внесены изменения в конструкцию и форму днища баллона;

г) длина баллонов из одной марки стали с одинаковым диаметром отличается более чем на 50%.

Для проведения приемочных испытаний баллонов исполнения 1 от каждой группы типоразмеров, изготавливающихся по одной технологии, отбирают баллоны одного размера, характеризующего группу.

Конструкция баллонов исполнения 2 требует проведения приемочных испытаний и считается новой по сравнению с утвержденной существующей конструкцией, если возникла по крайней мере одна из следующих ситуаций:

а) баллоны изготавливают на предприятии впервые;

б) баллоны изготавливают из другой марки стали (при выполнении требований к химическому составу согласно 6.4.2);

в) внесены изменения в конструкцию и форму днища (за исключением замены выпуклого глухого днища на днище с горловиной) баллона;

г) длина баллона увеличена более чем на 50% (баллоны с отношением длины к наружному диаметру менее 3 не следует использовать в качестве базовых для новых баллонов, у которых это отношение составляет более 3);

д) изменился номинальный наружный диаметр баллонов;

е) изменилась минимальная толщина стенки баллонов;

ж) увеличилось пробное или рабочее давление (если баллон будет использован при более низком давлении, чем то, на которое выдано разрешение, то этот факт не следует рассматривать как новую конструкцию);

к) изменено требование к минимальной температуре эксплуатации баллонов или установлено требование к эксплуатации баллонов при температуре воздуха ниже минус 50°С.

7.1.2 Приемочные испытания проводят для подтверждения соответствия баллонов новой конструкции требованиям настоящего стандарта, конструкторской и технологической документации, а также для принятия решения о целесообразности постановки баллонов на производство.

Испытанию подвергают готовые баллоны, имеющие идентификационные номера и представляющие опытное производство. Все результаты испытаний должны быть документированы, особенно если испытаниям подвергают большее количество баллонов, чем требует настоящий стандарт.

Приемочные испытания должны быть проведены комиссией, создаваемой приказом по предприятию.

Изготовитель должен представить приемочной комиссии техническую документацию на каждую новую конструкцию баллона, включая рабочий чертеж, расчеты на прочность, информацию о применяемой марке стали, технологическом процессе изготовления и термической обработке.

Члены приемочной комиссии должны убедиться в том, что:

а) имеется утвержденный расчет на прочность;

б) имеется конструкторская документация;

в) технологическая документация соответствует требованиям ГОСТ 3.1001;

г) толщина стенки цилиндрической части и днищ у двух баллонов, отобранных для механических испытаний, соответствует требованиям конструкторской документации, при этом измерения проводят по крайней мере в трех поперечных сечениях цилиндрической части и в продольном сечении глухого днища и днища с горловиной;

д) выполнены требования 6.1 и 6.5;

е) внутренние и наружные поверхности баллонов не имеют таких дефектов, которые могли бы сделать их небезопасными при эксплуатации согласно 6.8.1.

Члены приемочной комиссии должны отобрать баллоны из опытной партии по акту с указанием идентификационных номеров и видов контроля или проводимых испытаний.

Приемочная комиссия должна наблюдать за проведением и оценить правильность выполнения приведенных в таблице 14 испытаний баллонов исполнения 1 или в таблице 15 испытаний баллонов исполнения 2.

Таблица 14 - Виды контроля и испытаний баллонов исполнения 1 при проведении приемочных испытаний

Вид контроля и испытания | Количество баллонов | Количество испытаний на каждом баллоне | Требования к результатам/метод испытаний |

Испытания каждого баллона | На всех представленных баллонах (если применимо) | В соответствии с указаниями, приведенными в 7.2.2.5 | |

Испытания на растяжение | 2 | 1 | Таблица 3/8.1 |

Испытания на ударный изгиб | 3 | Таблица 3/8.2 | |

Таблица 15 - Виды контроля и испытаний баллонов исполнения 2 при проведении приемочных испытаний

Вид контроля и испытания | Количество баллонов | Количество испытаний на каждом баллоне | Требования к результатам/метод испытаний |

Испытания каждого баллона | На всех представленных баллонах (если применимо) | В соответствии с указаниями, приведенными в 7.2.2.5 | |

Испытания на растяжение | 2 | 1 | 6.2.2, 6.2.3 или 6.3.2/8.1 |

Испытания на ударный изгиб | (с минимальным и | 3 | 6.2.3/8.2 |

Контроль глухого днища | максимальным | 1 | 6.9/8.11 |

Испытания на изгиб и/или | значениями твердости) | 2 | 6.16/8.15.1 |

Испытания на сплющивание кольца |

| 1 | 6.16/8.15.2 |

Циклические испытания | 3 | 1 | 6.10/8.10 |

Гидравлическое испытание на разрушение | 2 | 1 | 6.14.1, 6.14.2/8.13 |

Для проведения приемочных испытаний должно быть использовано достаточное количество баллонов, но не менее семи.

7.1.3 Результаты каждого контроля или испытания оформляют протоколом. При положительном результате испытаний и контроля члены приемочной комиссии оформляют документ о приемочном контроле.

В случае постановки на производство баллонов исполнения 1 до принятия настоящего стандарта допускается описываемые приемочные испытания повторно не проводить.

7.2 Испытания партии

7.2.1 Квалификационные испытания баллонов

Квалификационные испытания проводят при постановке баллонов на производство с целью подтверждения готовности к выпуску баллонов требуемого качества.

Квалификационные испытания проводят на установочной или первой промышленной партии. По решению изготовителя квалификационные испытания могут быть объединены с приемо-сдаточными испытаниями.

Квалификационные испытания установочной или первой промышленной партии проводят при постановке баллонов на производство по программе, разрабатываемой изготовителем, при этом объем испытаний должен быть не меньше объема приемо-сдаточных испытаний. Квалификационные испытания проводят с целью оценки стабильности технологического процесса и готовности предприятия к серийному выпуску баллонов.

Квалификационные испытания проводит служба контроля качества изготовителя.

По результатам квалификационных испытаний оформляют протокол с приложением протоколов каждого вида испытания и контроля, который должен быть подписан членами комиссии.

При получении положительных результатов квалификационных испытаний оставшиеся баллоны установочной партии могут быть использованы по прямому назначению.

7.2.2 Приемо-сдаточные испытания

7.2.2.1 Приемо-сдаточные испытания каждой партии проводят в соответствии с ГОСТ 15.309 на готовых баллонах серийного производства.

Баллоны принимают партиями. Партия должна состоять из тех баллонов, которые имеют одинаковые номинальный диаметр, толщину стенки, длину и конструкцию, при этом они должны быть последовательно изготовлены по одной технологии на одном оборудовании, из металла одной плавки, при одинаковых режимах термической обработки. Баллоны, предназначенные для проведения разрушающих испытаний, в партию не входят.

Разрешается до 15% партии баллонов из легированной стали комплектовать баллонами из легированной стали других плавок, партии которых прошли приемо-сдаточные испытания. Партии из баллонов из нелегированной стали разрешается формировать из баллонов разных плавок, прошедших приемо-сдаточные испытания.

Количество баллонов в партии должно быть не более 400 шт.

Все испытания для подтверждения качества баллонов следует выполнять после проведения термической обработки.

7.2.2.2 При приемке баллонов исполнения 1 в каждой партии должны быть проведены следующие испытания (дополнительно к испытаниям, приведенным в 7.2.2.5):

- два испытания на растяжение в продольном направлении по 8.1 на соответствие требованиям, приведенным в таблице 3;

- три испытания на ударный изгиб по 8.2 на соответствие требованиям, приведенным в таблице 3, если толщина стенки позволяет вырезать образцы толщиной не менее 5 мм.

Для испытания на растяжение и ударный изгиб образцы вырезают из корпусов готовых баллонов или патрубков - свидетелей, отрезанных от труб, из которых изготовлена данная партия баллонов, и прошедших термическую обработку вместе с баллонами данной партии, а из легированной стали - также и одной плавки.

Допускается проверку механических свойств баллонов из нелегированной стали проводить неразрушающими методами контроля по методике, утвержденной изготовителем баллонов в установленном порядке.

7.2.2.3 При испытании партии баллонов исполнения 2 необходимо:

- убедиться в том, что баллоны соответствуют полученному документу о приемочном контроле в части требований разделов 5 и 6;

- отобрать из партии баллоны для разрушающих испытаний по 7.2.2.4. Если допускаются альтернативные испытания, то заказчик и изготовитель должны согласовать, какие испытания следует проводить;

- проверить достоверность информации по 7.2.2.1, в связи с чем выполнить выборочные проверки;

- проверить результаты контроля твердости баллонов по 8.12 на соответствие 6.12.

7.2.2.4 Не менее трех баллонов исполнения 2 от каждой партии должны быть подвергнуты следующим испытаниям и контролю (дополнительно к испытаниям, приведенным в 7.2.2.5):

а) на одном баллоне проводят гидравлическое испытание на разрушение по 8.13 на соответствие 6.14.1 и 6.14.2;

б) на одном баллоне проводят циклические испытания по 8.10 на соответствие 6.10;

в) на одном баллоне выполняют:

1) контроль глухого днища по 8.11 на соответствие 6.9,

2) одно испытание на растяжение в продольном направлении по 8.1 на соответствие требованиям таблиц 4 или 5 или 6.3.2,

3) три испытания на ударный изгиб по 8.2 на соответствие 6.2.3, если толщина стенки баллона позволяет вырезать образцы толщиной не менее 5 мм.

В случае наличия требования заказчика о необходимости проведения анализа химического состава металла баллонов исполнения 2 на готовом изделии контроль следует проводить на одном образце от одного баллона в партии или на одном образце от одной трубы, предназначенной для изготовления данных баллонов в соответствии с 8.3.

Расположение мест отбора образцов для испытаний показано на рисунке 6.

|

1 - расположение места отбора образцов на изгиб или образца в виде кольца для сплющивания; 2 - расположение места отбора продольных образцов для испытания на ударный изгиб (с условными номерами образцов); 2’ - альтернативное расположение места отбора продольных образцов для испытания на ударный изгиб; 3 - расположение места отбора образца для испытания на растяжение; 3’ - альтернативное расположение места отбора образца для испытания на растяжение

Рисунок 6 - Типовое расположение мест отбора образцов для испытаний

7.2.2.5 После окончательной термической обработки каждый баллон необходимо подвергнуть следующим испытаниям:

- визуальному контролю качества по 8.17 на соответствие 6.8;

- измерительному контролю основных размеров по 8.5, 8.6, которые должны быть в пределах допусков, установленных в 6.5.1, 6.5.2;

- контролю резьбы горловины по 8.16 на соответствие 6.7;

- гидравлическому испытанию внутренним давлением по 8.8 на соответствие 6.6.1;

- контролю герметичности по 8.9 на соответствие 6.6.2;

- определение массы баллона по 8.7.1 на соответствие требованиям таблиц 1 или 2 и/или конструкторской документации, а по требованию заказчика - также 6.1.2.7;

- контролю вместимости по 8.7.2 на соответствие 6.5.1;

- ультразвуковому контролю цилиндрической части баллонов исполнения 1 по 8.14, если не проводился ультразвуковой контроль труб для изготовления баллонов;

- ультразвуковому контролю по 8.14 в том случае, если это предусмотрено 6.15, на соответствие 6.13, 6.8.1 для баллонов исполнения 2.

Баллоны исполнения 2 следует подвергать контролю твердости по 8.12 на соответствие 6.12, а также по решению изготовителя контролю прямолинейности и отклонения от вертикальности по 8.4 на соответствие 6.5.3, 6.5.4. Должно быть проведено не менее одного испытания по определению твердости на каждом баллоне.

7.2.2.6 На каждую партию баллонов оформляют документ качества, подтверждающий, что баллоны отвечают всем требованиям настоящего стандарта. Один экземпляр документа должен храниться у изготовителя.

Допускается при одновременной поставке одному заказчику нескольких партий изделий, отгружаемых в один вагон или одно транспортное средство, оформление одного документа качества, содержащего все необходимые данные о каждой партии изделий.

Минимальный перечень сведений, которые должны быть приведены в документе о качестве партии:

- наименование предприятия-изготовителя;

- условное обозначение баллонов;

- количество баллонов и их номера;

- результаты гидравлического и пневматического испытаний;

- обозначение настоящего стандарта.

7.3 Действия при несоблюдении требований к результатам испытаний

В случае получения неудовлетворительных результатов при анализе химического состава на готовом изделии (при наличии требования заказчика) или контроле днища возможно проведение испытаний на удвоенном количестве образцов. При выявлении повторных отклонений должны быть забракованы те баллоны, на которые распространяется неудовлетворительный результат.

В случае получения неудовлетворительных результатов при испытании на разрушение по форме разрыва необходимо выяснить причину данного несоответствия и устранить ее. Если выяснить причину не получается, но нарушений в технологии изготовления и проведении испытания не выявлено, то баллоны, на которые распространяется результат, принимаются.

Если результаты механических испытаний неудовлетворительные, то необходимо провести либо повторные испытания, либо повторную термическую обработку с повторными испытаниями:

а) если ошибок при проведении испытаний не выявлено, то необходимо повторить испытание на удвоенном количестве изделий. Если результат повторного испытания будет удовлетворительным, то результат первого испытания не принимают во внимание;

б) если испытание и измерение проведены правильно, то необходимо установить причину неудовлетворительного результата:

1) если неудовлетворительный результат вызван неправильной термической обработкой, то изготовитель может провести ее повторно на всех баллонах, на которые распространяется неудовлетворительный результат. Затем проводят повторную приемку партии. При повторной термической обработке необходимо сохранить минимальную исполнительную толщину стенки баллонов,

2) если неудовлетворительный результат вызван нарушением технологии изготовления образца или проведением испытаний, то необходимо повторить испытание на одном новом образце,

3) если неудовлетворительный результат испытания вызван иной причиной, а не термической обработкой и дефектом образца, то все баллоны, имеющие дефекты, должны быть забракованы или отремонтированы так, чтобы отремонтированные баллоны смогли пройти испытание, ставшее причиной ремонта. Затем они могут быть включены в первоначальную партию.

Допускается повторное проведение только тех выборочных испытаний (при приемочных испытаниях или испытаниях партии), по которым получены неудовлетворительные результаты при первичных испытаниях. Повторные испытания проводят на удвоенном количестве образцов. Если как минимум одно повторное испытание даст неудовлетворительный результат, то все баллоны партии должны быть забракованы.

8 Методы контроля и испытаний

8.1 Испытание на растяжение

Испытание на растяжение проводят по ГОСТ 10006 или ГОСТ 1497, по выбору изготовителя.

8.2 Испытание на ударный изгиб

Испытание на ударный изгиб проводят по ГОСТ 9454 на продольных образцах с концентратором типа V.

8.3 Контроль химического состава на готовом изделии

Химический состав сталей на готовом изделии определяют стандартными методами. Пробы и образцы отбирают по ГОСТ 7565. Допускается проведение контроля на трубах.

8.4 Контроль прямолинейности и отклонения от вертикальности

Отклонение от прямолинейности по всей длине цилиндрической части определяют по ГОСТ 26877.

Отклонение от вертикальности контролируют по методике изготовителя.

8.5 Контроль наружного диаметра

Наружный диаметр цилиндрической части баллонов контролируют гладким микрометром по ГОСТ 6507, листовыми скобами по ГОСТ 18360 и ГОСТ 18365 или специальными средствами измерений (предельными шаблонами), удовлетворяющими по точности требуемым характеристикам.

8.6 Контроль длины

Длину баллонов контролируют по методике изготовителя.

8.7 Контроль массы и вместимости

8.7.1 Контроль массы баллонов проводят взвешиванием пустого баллона на весах с погрешностью:

- не более 0,05 кг - для баллонов малой вместимости;

- не более 0,4 кг - для баллонов средней вместимости;

- не более 0,6 кг - для баллонов большой вместимости.

8.7.2 Контроль вместимости проводят измерением объема жидкости или взвешиванием наполненного водой баллона и последующим расчетом объема воды по разности масс пустого и наполненного водой баллона.

Баллоны малой вместимости, предназначенные для сжатых газов, допускается контролировать предельными шаблонами по длине, при этом вместимость двух баллонов от каждой производственной партии проверяют наполнением водой.

Температура воды, которой наполняют баллон, должна быть (20±5)°С. При использовании воды с температурой выше указанной объем определяют с учетом ее температурного расширения, умножая на коэффициент температурного расширения. Коэффициенты температурного расширения воды приведены в таблице 16.

Таблица 16 - Коэффициенты температурного расширения воды

Температура воды, °С | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

Коэффициент температурного расширения воды | 1,0043 | 1,0078 | 1,0121 | 1,0171 | 1,0228 | 1,0292 | 1,0361 |

8.8 Гидравлическое испытание внутренним давлением

Баллон выдерживают под давлением не менее 1 мин для того, чтобы убедиться в том, что давление не падает и отсутствуют утечки.

Баллон выдерживают под давлением не менее 30 с для того, чтобы убедиться в том, что давление не падает и отсутствуют утечки.

8.8.3 После окончания испытания на баллоне не должно быть видимых следов остаточной деформации и следов влаги от возможной утечки.

Выдержавшие испытание баллоны следует тщательно сушить.

8.9 Контроль герметичности

Для контроля герметичности баллон заполняют сухим, чистым воздухом или инертным газом до рабочего давления P с точностью 10% от рабочего давления и погружают в ванну с водой. Допускается заполнять баллон после погружения в ванну с водой. Уровень воды над баллоном должен обеспечивать возможность визуального контроля (ориентировочно от 20 до 40 мм). Время выдержки баллона под рабочим давлением должно быть не менее 1 мин. При испытании давление в баллоне следует контролировать двумя манометрами одного типа, предела измерения, точности не ниже 1,5 и одинаковой цены деления шкалы. Падение давления в баллоне ниже рабочего давления P за время выдержки не допускается.

Баллон считают выдержавшим испытание на герметичность, если не обнаружено утечек, а на наружной поверхности баллона пузырьков воздуха.

Выдержавшие пневматическое испытание баллоны следует тщательно сушить.

8.10 Циклические испытания

Для проведения циклических испытаний баллонов должны быть использованы неагрессивные жидкости.

Частота нагружения баллонов внутренним давлением не должна превышать 15 циклов в минуту. Температура на наружной поверхности баллона во время испытания не должна превышать 50°C.

Результат испытания считают удовлетворительным, если баллон выдержал заданное число циклов без появления утечки.

8.11 Контроль глухого днища

Контроль толщины и сплошности глухого днища баллонов исполнения 2 осуществляют по документированной процедуре изготовителя. Толщина бездефектного слоя должна быть не менее указанной в конструкторской документации.

8.12 Контроль твердости

Контроль твердости проводят по Бринеллю по ГОСТ 9012 или по Роквеллу по ГОСТ 9013.

Допускается использовать другие методы контроля твердости. При возникновении разногласий арбитражным является метод по ГОСТ 9012 или ГОСТ 9013.

8.13 Гидравлическое испытание на разрушение

Гидравлическое испытание баллонов на разрушение проводят постепенным повышением давления вплоть до его разрушения. Во время наполнения баллона необходимо следить за тем, чтобы в контуре нагнетания воды насосом не оставалось воздуха. При испытании подъем давления осуществляют со скоростью не более 0,5 МПа/с.

8.14 Ультразвуковой контроль

Ультразвуковой контроль проводят по ГОСТ 17410 при выполнении требований приложения А.

8.15 Испытания на изгиб и сплющивание

8.15.1 Испытание на изгиб