БЗ 4-98

ГОСТ 9090-81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАРАФИНЫ НЕФТЯНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ МАСЛА

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

А.Н. Переверзев; Г.И. Успенский; Р.А. Мартиросов; В.П. Гладышев; Л.Н. Розова; Н.Ф. Ковалева; В.Ф. Олейник; В.П. Прокофьев; В.Г. Шумовский; Н.С. Арсеньева; Е.А. Моисеева; Е.А. Шклярук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 5 июня 1981 г. № 2851

3. Стандарт полностью соответствует СТ СЭВ 1497—79 и ИСО 2908—74

4. ВЗАМЕН ГОСТ 9090-59

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта | Обозначение НТД. на который дана ссылка | Номер пункта |

1.1 | Приложение | ||

1.1 | 1.1.5. приложение | ||

Приложение | 1.1.2 |

6. Ограничение срока действия снято по протоколу № 5—94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11—12—94)

7. ПЕРЕИЗДАНИЕ (сентябрь 1998 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1985 г., мае 1988 г. и декабре 1990 г. (ИУС 2-86, 8-88, 4-91)

Редактор Р.С Федорова Технический редактор О.Н. Власова Корректор В. И. Кануркта Компьютерная верстка В. И. Грищенко

Изл. лик. №021007 от 10.08.95. Сдано в набор 22.10.98. Подписано в печать 19.11.98. Уел. печ. л. 0,93. Уч.-изд. л. 0,78. Тираж 140 экз. С1456. Зак. 799.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14.

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. "Московский печатник", Москва, Лялин пер., 6.

Плр № 080102

УДК 665.41 : 543.869 : 006.354 Группа Б49

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАРАФИНЫ НЕФТЯНЫЕ

Метод определения масла

Petroleum wax.

Methods for oil determination

ГОСТ

9090-81

ОКСТУ 0209

Дата введения 01.07.81

Настоящий стандарт устанавливает метод определения масла (не более 15 %) в нефтяных парафинах с температурой плавления 30 °С и выше.

Метод заключается в растворении пробы парафина в метилэтилкетоне, охлаждении раствора до минус 32 °С. выделении кристаллов парафина, отделении под давлением фильтрата, выпаривании растворителя и взвешивании остатка (масла).

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1, 2, 3).

1. МЕТОД

1.1. Аппаратура, реактивы и материалы

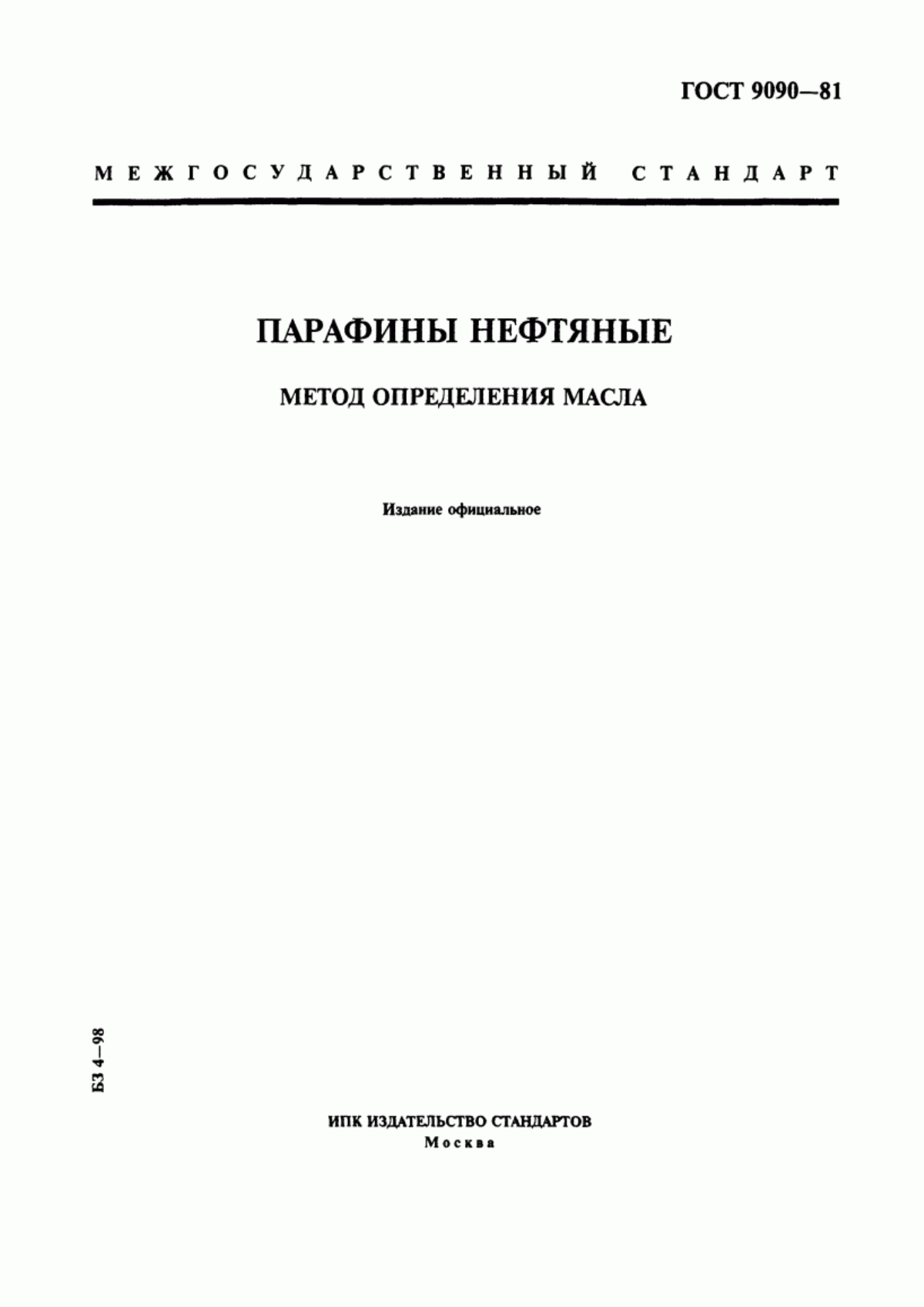

1.1.1. Аппарат для фильтрования (черт. 1) состоит из фильтровальной трубки, имеющей на одном конце пористый фильтр в виде диска из спекшегося стекла пористостью Р16, размер пор от 10 до 15 мкм (определение размера пор дано в обязательном приложении), на другом конце — выходной штуцер и пробирки (толщина стенки пробирки не менее 2 мм) с входной трубкой для подачи воздуха под давлением. Фильтровальная трубка укрепляется в пробирке при помощи шлифа, а также с помощью метатлических пружинок, надеваемых на стеклянные крючки.

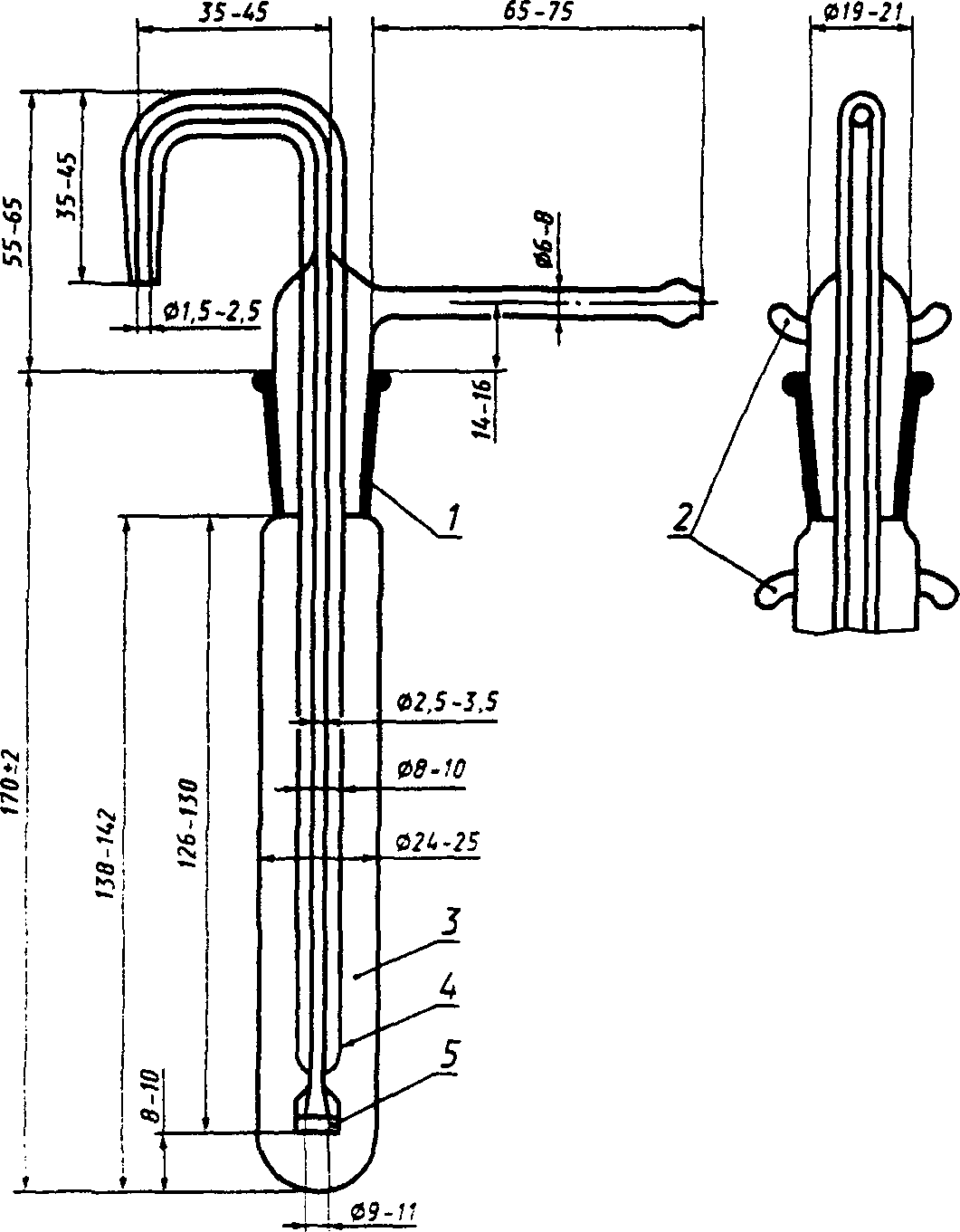

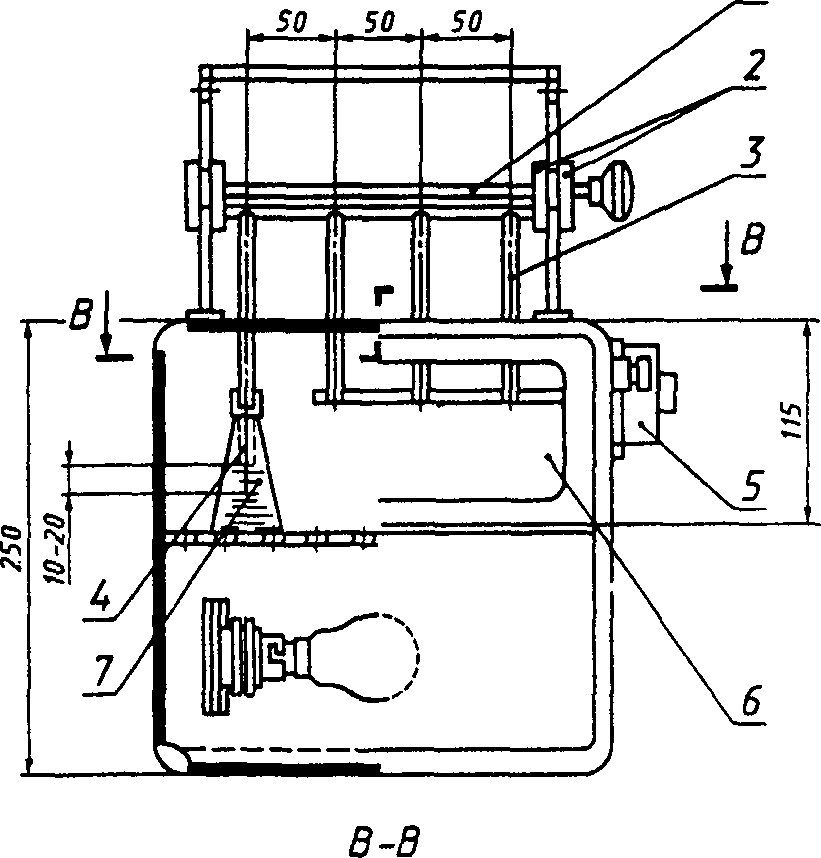

Охлаждающая баня, состоящая из изолированного сосуда вместимостью 1000 см3 с отверстиями диаметром 25,4 мм в центре, в которые можно вставить необходимое количество пробирок, и заполненная соответствующей средой, например, керосином или спиртом. Баня охлаждается циркуляцией хладагента через змеевик или с использованием твердой двуокиси углерода. Размеры охлаждающей бани для трех пробирок приведены на черт. 2.

(Измененная редакция, Изм. № 1, 3).

1.1.2. Пипетки: 4 (или 5) — 1—2 по ГОСТ 29227, снабженная резиновой грушей, для подачи (1.00 ± 0,05) г расплавленного парафина; 6—1—25 по ГОСТ 29227 или мерная калиброванная пипетка на (35,0 ± 0,1) см3. * ★

Издание официальное Перепечатка воспрещена

★

© Издательство стандартов, 1981 © ИПК Издательство стандартов, 1998 Переиздание с Изменениями

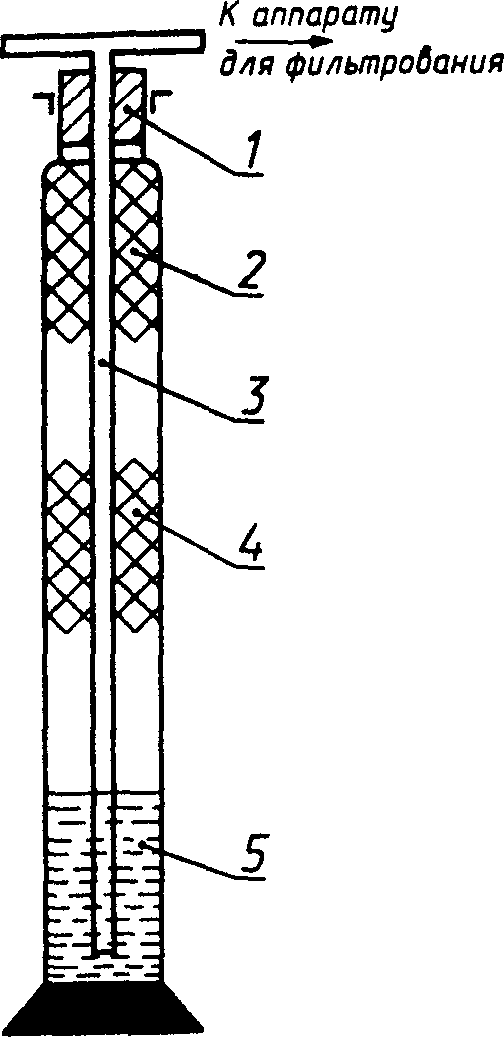

Аппарат для фильтрования

Охлаждающая баня

/ — нормальный шлиф :У25. 2 — стеклянные крючки; 3 — пробирка для охлаждения: 4— трубка фильтровальная: 5 — диск из спекшегося стекла

Черт. 1

1 — термометр; 2 — регулятор давления возду ха; 3 — отверстие для пробирок: 4 — трубка фильтровальная; 5 — крышка из пластмассы; б—изоляция из стеклянной ваты; 7 — наружный сосуд; 8— пробирка аз я охлаждения; 9— металлический сосуд, заполненный охлаждаюшей жидкостью

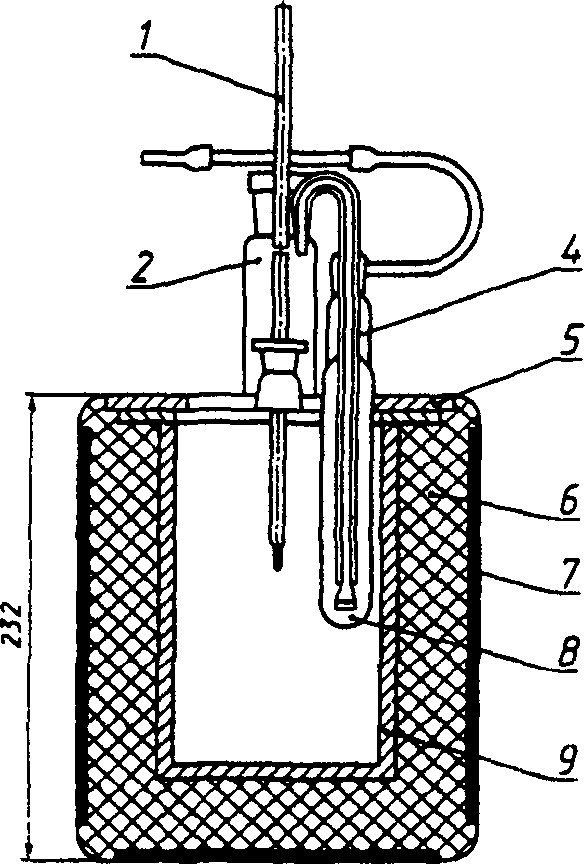

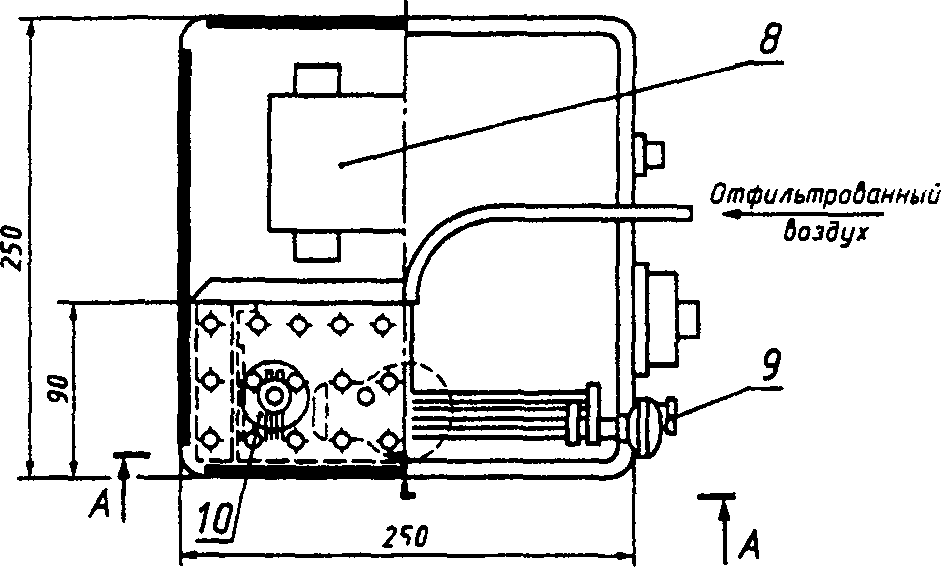

1.1.3. Регулятор давления воздуха, обеспечивающий равномерный поток фильтрата в аппарат для фильтрования. Допускается использовать редукционный клапан, снижающий давление воздуха или ртутный регулятор с

барботированием (черт. 3). состоящий из стеклянного ци- Черт. 2

линдра вместимостью 250 см3 по ГОСТ 1770 и Т-образной трубки наружным диаметром 6—8 мм, которую вставляют

в стеклянный цилиндр при помощи резиновой пробки с желобками по бокам для выпуска избыточного воздуха. Объем и давление воздуха, подаваемого в аппарат для фильтрования, регулируются глубиной погружения Т-образной трубки в ртуть на дне цилиндра. Над ртутью помещают адсорбирующую вату для предотвращения потерь ртути при расплескивании. Регулятор давления воздуха соединен с фильтровальным прибором с помощью резиновой трубки.

1.1.4. Термометр с частичным погружением со следующими характеристиками:

шкала термометра, 'С .......................................от минус 37 до 21

погружение, мм............................................76

деление, ‘С................................................0,5

допускается погрешность шкалы, ’С, не более.....................0,2

камера расширения, обеспечивающая нагревание, *С, не более........105

диаметр термометра, мм......................................от 7 до 8

форма резервуара...........................................цилиндрическая

длина резервуара, мм........................................от 15 до 20

диаметр резервуара, мм.......................................от 6 до 7

длина шкалы, мм...........................................от 105 до 140

расстояние от нижней части резервуара до деления минус 37 *С, мм . . . . от 170 до 185.

Регулятор давления воздуха

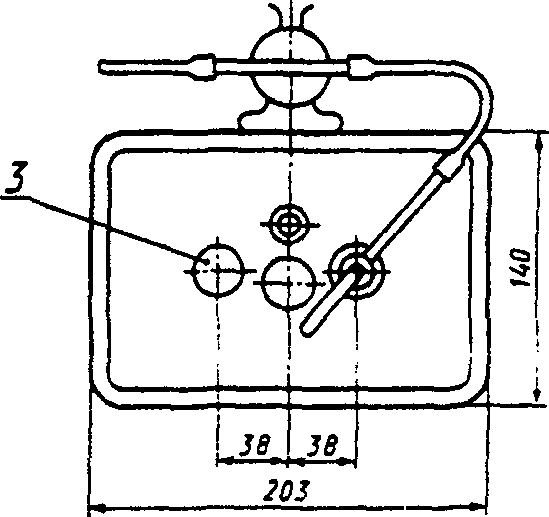

Выпарной аппарат

Воздух

1 — резиновая пробка с отверстием для воздуха; 2— пробка из гигроскопической ваты; 3 — стеклянная трубка; 4 — стеклянный цилиндр; 5 — ртуть

Черт. 3

Допускалось до 01.07.96 применение термометра типа ТН 8 по ГОСТ 400—80 или любого другого с ценой деления шкалы не более 1,0 "С, обеспечивающего измерение температуры от минус 35 °С до плюс 40 *С.

(Измененная редакция, Изм. № 2, 3).

1.1.5. Колбы конической формы с притертой пробкой вместимостью 15 см3 или колба К.н-1 —

А-А

I — система воздухопроводов; 2 — шестерня с зубчатой пластинкой для регулирования высоты форсунок, подводящих воздух; 3 — форсунки; 4— позиция форсунок в начале испарения; 5 — термостат; 6 — дверца с окошком; 7 — коническая колба; 8— регулятор нагревателя; 9 — гнездо термометра; 10 — металлическая пластинка с отверстиями диаметром 6.5 мм

25-14/23 или 19/26 ТС по ГОСТ 25336.

(Измененная редакция, Изм. № 1). ерт'

1.1.6. Аппарат выпарной (черт. 4), обеспечивающий температуру (35 ± 1) °С вокруг выпарных колб, с форсунками для подачи в колбу чистого

сухого воздуха.

Воздух подают через измерительный прибор со скоростью 2—3 дм3/мин на каждую форсунку внутренним диаметром 3,8—4,2 мм и наружным 5 мм. Воздух предварительно очищают, пропуская его через трубку диаметром 10 мм, неплотно набитую адсорбирующей ватой до высоты 200 мм. Периодически контролируют чистоту воздуха, выпаривая 4 см3 метилэтилкетона (п. 1.3.6). Если остаток не превышает 0,1 мг, то выпарной аппарат работает удовлетворительно.

1.1.7. Весы аналитические с погрешностью взвешивания не более 0,0002 г и пределом взвешивания 200 г.

(Измененная редакция, Изм. № 3).

1.1.8. Мешалка проволочная из железной проволоки или никельхромового сплава диаметром от 0,9 до 1,0 мм и длиной 250 мм с петлей диаметром 10 мм, загнутой под углом 90° к оси мешалки.

1.1.9 Пружинки металлические для обеспечения герметичности шлифа фильтровальной трубки в период фильтрации.

1.1.10. Метилэтилкетон со следующими показателями:

Внешний вид..............................................Бесцветная, прозрачная

жидкость

Плотность при 20 'С, г/см3....................................от 0,805 до 0,807

95 % перегоняется при температуре, °С..........................от 79 до 80

Показатель преломления при 20 'С.............................. 1,378 ± 0,002

Массовая доля воды, %, не более...............................0,3

Массовая доля остатка после выпаривания, %, не более.............. 0,003.

Для определения остатка после выпаривания отбирают 4 см3 и определение ведут по п. 1.3.6.

Для обезвоживания метилэтилкетона в колбу, в которой он хранится, вводят безводный сульфат кальция в количестве 5 % (по массе). Перед использованием метилэтилкетон фильтруют через фильтровальную бумагу.

1.2. Подготовка к испытанию

1.2.1. Пробу парафина массой не более 1 кг расплавляют, перемешивают до однородности и 20—25 г парафина отбирают в стакан вместимостью 50—100 см3. Если масса пробы парафина превышает 1 кг, то осторожно отбирают часть ее, учитывая, что при механических операциях могут быть потери масла.

1.2.2. Отобранную пробу расплавляют в стакане или колбе на водяной бане или в термостате при температуре от 70 до 100 °С. Расплав тщательно перемешивают.

Капельную пипетку для отбора массы парафина предварительно подогревают, чтобы предотвратить застывание парафина на кончике пипетки.

Пробирку фильтрующего аппарата взвешивают с погрешностью не более 0,001 г.

1.2.3. Коническую колбу для приема фильтрата и пробку промывают метилэтилкетоном и протирают снаружи тканью, затем помешают на 5 мин в выпарной аппарат для сушки. После этого колбу и пробку вынимают пинцетом или щипцами, помещают около весов, выдерживают в течение 10 мин и взвешивают с погрешностью не более 0,0002 г. Подготовленную колбу до конца анализа берут только пинцетом или щипцами.

1.3. Проведение испытания

1.3.1. Из расплавленной части пробы нагретой пипеткой отбирают массу парафина (1.00 ± 0,05) г. Держа пипетку в вертикальном положении, осторожно переносят ее содержимое в чистую и сухую пробирку фильтрующего аппарата, вращая пробирку таким образом, чтобы дно было равномерно покрыто парафином. Охлаждают пробирку на воздухе при комнатной температуре и взвешивают с погрешностью не более 0,001 г.

1.3.2. Переносят пипеткой 15 см3 метилэтилкетона в пробирку, которую помещают в водяную баню с температурой (75 ± 5) °С до уровня продукта в пробирке. Полученную смесь «растворитель — парафин», непрерывно помешивая проволочной мешалкой сверху вниз, растворяют до получения однородного прозрачного раствора.

Примечания:

1. Пробы парафина с высокой температурой плавления могут образовывать мутные растворы. Поэтому смесь перемешивают до тех пор, пока нерастворимые частицы не диспергируются, образуя легкое помутнение.

2. Потери растворителя в результате испарения должны быть не более I %. Поэтому масса растворителя практически является постоянной, равной приблизительно 11,9 г.

1.3.3. Помещают пробирку в стеклянный лабораторный стакан вместимостью 800— 1000 см3 со смесью воды и льда не менее чем на 10 мин и продолжают перемешивать содержимое пробирки при его охлаждении. Затем извлекают мешалку, вынимают пробирку из стакана, вытирают ее снаружи насухо и взвешивают с погрешностью не более 0,1 г.

1.3.4. Вставляют термометр в пробирку и помешают пробирку в охлаждающую баню с температурой минус (34,5 ± 1,0)°С. Для того, чтобы получить суспензию одинаковой консистенции, во время охлаждения необходимо непрерывно перемешивать ее с помощью термометра, так как парафин осаждается. Не допускается осаждение парафина на стенках пробирки и образование комков кристаллов парафина. Перемешивают до тех пор, пока температура не достигнет минус (31,7 ±0,3) "С.

1.3.5. Одновременно с охлаждением раствора парафина в отдельной пробирке охлаждают чистую сухую фильтровальную трубку в охлаждающей бане при температуре минус (34,5 ± 1,0) 'С не менее 10 мин. Затем фильтровальную трубку погружают в охлажденную до минус (31,7 ± 0,3) ‘С смесь парафина, подгоняют стеклянный шлиф, укрепляют его с помощью металлических пружинок так, чтобы обеспечить герметичность. Помещают открытую колбу под выходной штуцер фильтровального аппарата.

1.3.6. Подают под давлением воздух в фильтровальный аппарат и отбирают в колбу около 4 см3 фильтрата. Затем выпускают сжатый воздух, удаляют колбу, закрывают ее пробкой и сразу же взвешивают с погрешностью не более 0,001 г. Открывают колбу и помещают ее под одну из форсунок выпарного аппарата, отрегулированного на температуру (35 ± 1) "С так, чтобы форсунка для воздуха была бы центрирована внутри горловины колбы и нижняя часть ее находилась на высоте (15 ±5) мм над поверхностью жидкости. После испарения растворителя, которое продолжается не более 60 мин, вынимают колбу, закрывают пробкой и помещают около весов.

Колбу выдерживают в течение 10 мин и взвешивают с погрешностью не более 0,0002 г. Повторяют испарения в течение 5 мин до тех пор, пока разность между последовательными взвешиваниями не будет превышать 0,0002 г.

(Измененная редакция, Изм. № 1).

1.4. Точность метода

1.4.1. Массовую долю масла в парафине (А) в процентах вычисляют по формуле

X =

(т. ■ т ^

т2 ■ т4

• 100

0,15,

где т1 — масса масляного остатка после отгонки растворителя, г; т2 — масса пробы, отобранной .для анализа, г; т3 — масса растворителя, взятого для растворения массы пробы, г;

тА — масса растворителя, полученная вычитанием массы колбы с масляным остатком из массы колбы с фильтратом; г;

0.15 — поправочной коэффициент для растворимости парафина в метилэтилкетоне при температуре минус 31.7 °С.

1.4, 1.4.1. (Измененная редакция, Изм. № 1).

1.4.2. Сходимость

Два результата определений, полученных одним исполнителем, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает 0,06 + 8 % от среднего арифметического результата.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений.

Результат округляют до второго десятичного знака.

(Измененная редакция, Изм. N° 2. 3).

1.4.3. Воспроизводимость

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает 0,2 + 11 % от среднего арифметического результата.

(Введен дополнительно, Изм. № 2).

Разд. 2 (Исключен, Изм. № 1).

ПРИЛОЖЕНИЕ

Обязательное

ОПРЕДЕЛЕНИЕ МАКСИМАЛЬНОГО ДИАМЕТРА ПОР ЖЕСТКИХ ПОРИСТЫХ ФИЛЬТРОВ

Настоящее приложение устанавливает метод определения максимального диаметра пор жестких пористых фильтров, применяемых для фильтрования, а также предусматривает возможность выявления и определения изменений, возникающих при длительном использовании фильтров.

Максимальным диаметром пор считается диаметр самого большого фильтрующего отверстия, выраженный в микрометрах.

Максимальный диаметр пор не указывает на физические размеры наибольшей поры в фильтре, так как поры имеют неодинаковую форму. Из-за различия формы пор и других специфических явлений, характерных для фильтрования, фильтр удерживает все частицы, размер которых превышает максимальный диаметр пор, как определено настоящим методом, и как правило, удерживает частицы, размер которых намного меньше установленного диаметра.

(Измененная редакция, Изм. № 1).

1. Сущность метода

Метод основан на проникновении пузырьков воздуха, подаваемого под давлением через фильтр, погруженный в воду, и расчете максимального диаметра пор на основании поверхностного натяжения воды и приложенного давления.

2. Аппаратура

Манометр ртутный с делением 0,5 мм или манометр деформационный образцовый МО-250—0,1 МПа—0,15. Источник воздуха с соответствующим очистительным устройством.

Регулятор для уменьшения давления воздуха типа вентиля с иглой.

Осушитель воздуха любого типа.

Стакан стеклянный вместимостью 600 см3 по ГОСТ 25336.

Шкаф сушильный.

Кислота соляная по ГОСТ 3118.

Ацетон по ГОСТ 2603.

(Измененная редакция, Изм. № 2, 3).

3. Проведение испытания

3.1. Фильтровальную трубку очищают, замачивая ее в концентрированной соляной кислоте, затем промывают ее дистиллированной водой. После этого фильтр промывают ацетоном, сушат воздухом и помешают на 30 мин в термостат при 105 °С.

3.2. Очищенный фильтр, подвергаемый испытанию, тщательно пропитывают дистиллированной водой.

3.3. Сборка аппарата производится, как указано на чертеже.

Очищенный воздух подается медленно под давлением.

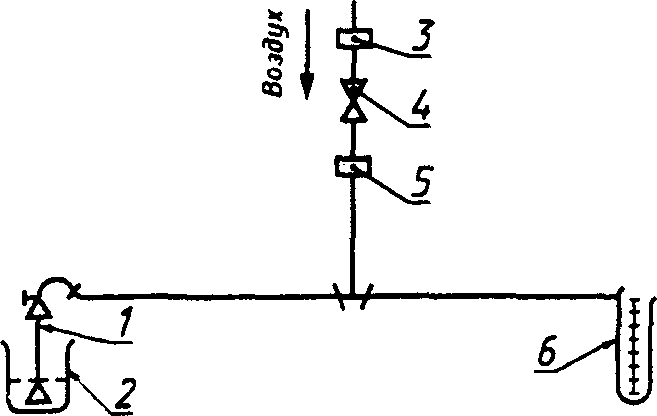

Схема аппарата для определения максимального диаметра пор

/ — фильтр; 2 — стакан с водой; 3 — воздушный фильтр; 4 — вентиль-редуктор; 5 — осушитель; 6 — манометр

Примечание. Давление, соответствующее высоте водяного столба над поверхностью фильтра, вычитается из зарегистрированного дааления.

3.4. Фильтр погружают ниже поверхности воды.

3.5. Увеличивают давление воздуха на 1333,2 Па (10 мм рт. ст.) ниже допускаемого предела давления, а затем увеличивают давление воздуха медленно, с постоянной скоростью около 400 Па (3 мм рт. ст.) в 1 мин до тех пор, пока первый пузырек воздуха не пройдет через фильтр. Для наблюдения стакан помешают на зеркало. Снимают показание манометра, когда первый пузырек воздуха покажется с обратной стороны фильтра.

4. Обработка результатов

4.1. Максимальный диаметр пор (О) в мкм вычисляют по формуле

D

2180

где р — давление, зарегистрированное на манометре, Па (мм рт. ст.)

(Измененная редакция, Изм. № 3).