ГОСТ 9.910-88

Группа Т94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ ЖАРОСТОЙКИЕ

Метод испытания на термоусталость в газовых потоках

на клиновидных образцах

Unified system of corrosion and ageing protection.

Metals, alloys, heat-resistant coatings.

Method of thermal fatigue testing of wedge shaped specimens in gas flows

МКС 25.220.40

ОКСТУ 0009

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук Украинской ССР

РАЗРАБОТЧИКИ

Л.В.Кравчук, д-р техн. наук; Г.Н.Третьяченко, д-р техн. наук (руководитель темы), Р.И.Куриат, канд. техн. наук; Г.Р.Семенов, канд.техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.12.88 N 4209

3. РАЗРАБОТАН с использованием авторского свидетельства N 1173256

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

6.2 | |

6.2 | |

6.1 | |

5.4, 5.5 | |

Введение | |

2.6 | |

ГОСТ 3044-84 | 3.7 |

Введение | |

2.7, приложение 2 |

6. ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает метод испытаний на термоусталость жаропрочных сталей и сплавов, жаростойких покрытий при многократном воздействии неоднородных полей температур и термических напряжений в условиях повышенных температур и газового потока.

Настоящий стандарт распространяется на область циклического нагружения на базе от 10 до 10

циклов.

Настоящий стандарт не распространяется на:

металлические порошковые, металлокерамические, керамические и композиционные материалы;

методы испытаний на термоусталость материалов при одновременном воздействии циклической термической и длительной статической нагрузок при высокой температуре, а также когда эрозионные и коррозионные повреждения являются определяющими.

Термины, определения и обозначения, применяемые в стандарте, - по ГОСТ 23207 и ГОСТ 25.505. Пояснения к терминам приведены в приложении 1.

1. СУЩНОСТЬ МЕТОДА

1.1. Метод позволяет получить основные показатели, характеризующие сопротивление материалов и покрытий термоусталости при нестационарном нагреве (охлаждении) в газовом потоке до образования макротрещин.

1.2. Настоящий стандарт регламентирует метод испытаний на термоусталость металлов и сплавов, жаростойких покрытий на клиновидных образцах, которые позволяют в процессе испытаний воспроизвести на кромке образца условия повреждения и разрушения материала, подверженного действию нестационарных неоднородных полей температур, термических напряжений и газового потока.

1.3. Нагружение образцов осуществляется циклическим температурным воздействием, обусловливающим возникновение в образце неоднородного поля температур, деформаций и напряжений.

1.4. В результате испытаний получают сравнительные характеристики термоусталости, которые используют при выборе материалов и покрытий, оценках влияния на прочность технологических факторов (поверхностного упрочнения, термической обработки и т.п.) и оценке долговечности элементов конструкций, работающих при неоднородном термонапряженном состоянии в газовом потоке.

Одновременное испытание серии клиновидных образцов с различными геометрическими размерами позволяет повысить информативность испытаний и охватить спектр режимов нагружения.

2. ОПРЕДЕЛЕНИЕ РЕЖИМА ИСПЫТАНИЙ И РАЗМЕРОВ ОБРАЗЦОВ

2.1. Испытание металлов и сплавов, в том числе с жаростойкими покрытиями, при неоднородном тепловом и термонапряженном состоянии проводят на образцах, имеющих форму клиновидной призмы (черт.1).

Клиновидный образец

Черт.1

2.2. Режим нагружения образцов задается с учетом реальных условий эксплуатации материала и должен в наиболее полной степени воспроизводить основные факторы, определяющие его повреждаемость: диапазоны температур, напряжений, деформаций материала и их изменение во времени, химический состав газового потока.

2.2.1. Требуемый режим нагружения материала на кромке образца реализуется за счет выбора геометрических размеров клиновидного образца с учетом возможностей испытательной установки по интенсивности теплообмена (коэффициентам теплообмена и температуре газового потока).

В зависимости от цели испытаний допускается назначение режима испытаний с выдержкой при максимальной температуре и без нее. Длительность выдержки устанавливают в зависимости от коррозионного воздействия агрессивного газового потока на сопротивление материала термоусталости. Суммарная длительность выдержки при рабочей температуре должна быть не менее 10% ресурса элемента конструкции. Если проведение испытаний большой длительности технически или экономически нецелесообразно, допускается имитировать агрессивное воздействие газового потока выдержкой образцов при рабочей температуре в изотермических условиях. Режим испытаний должен обеспечивать число циклов до разрушения образцов не менее 10% ресурса элемента конструкции по циклическим нагрузкам. Режимы нагружения материала кромки клиновидных образцов схематически представлены на черт.2.

Режимы нагружения материала кромки образца

а - режим с выдержкой при максимальной и минимальной температурах; б - режим без выдержек

Черт.2

2.3. Геометрические размеры образцов (угол раствора, радиус закругления кромки и длины хорды) выбирают в зависимости от назначенного режима испытаний, плана эксперимента, максимальной интенсивности теплообмена (удельного теплового потока), реализуемой испытательной установкой, на основании результатов определения термонапряженного состояния образцов по п.2.10.

2.3.1. Требуемый режим теплового нагружения (скорость нагрева и градиент температуры на кромке образца) обеспечивается за счет выбора угла раствора и радиуса закругления кромки

образца (увеличение угла раствора приводит к росту градиента температуры и снижению скорости нагрева кромки образца, а увеличение радиуса закругления кромки - к снижению как скорости нагрева, так и градиента температуры на кромке).

2.3.2. Требуемое напряженное состояние кромки достигается за счет выбора длины хорды образца , увеличение которой приводит к повышению термических напряжений на кромке за счет большего стеснения теплового расширения кромки массивной (менее нагретой при нестационарном нагреве) частью образца.

Изменение термических напряжений в кромке образца осуществляется также выполнением прорези параллельно кромке на расстоянии от кромки на 95% высоты образца. Ширина прорези

не должна превышать 2 мм. Применение образцов с прорезью целесообразно при одновременном испытании партии образцов при идентичном тепловом режиме испытаний и различных значениях термических напряжений.

Длина хорды или расстояние от кромки до прорези

в пределах намеченной серии испытаний должны варьироваться в таких пределах, чтобы тепловое состояние в достаточно большой области вблизи кромки образцов не зависело от длины хорды. Рекомендуется варьировать эти размеры от 20 до 60 мм.

2.3.3. Высоту образцов выбирают таким образом, чтобы в рабочей части образца

влияние концевых эффектов было минимальным. Рекомендуется принимать высоту образцов не менее чем в 1,5 раза больше максимальной длины хорды образца в пределах намеченной серии испытаний.

2.3.4. Для фиксации образцов в испытательной камере допускается изменение конфигурации его торцов в случае, если эти изменения не влияют на термонапряженное состояние кромки образца в рабочей части.

2.4. Для проведения одной серии испытаний образцы должны быть изготовлены из металла одной плавки, термообработаны в соответствии с техническими условиями на материал и с учетом технических условий на конструкционный элемент, применительно к которому проводят испытания. Технологический процесс нанесения покрытий на образцы и режим последующей термообработки должны соответствовать техническим условиям на технологию нанесения покрытий на конструкционный элемент.

Допускается отсутствие покрытия на торцах и тыльной части образца. Технические требования к покрытию должны соблюдаться на рабочей части образца в прикромочной области протяженностью не менее 10 мм от кромки.

2.5. Вырезка заготовок, маркировка и изготовление образцов не должны оказывать существенного влияния на свойства исходного материала. Режим и припуски на механическую обработку должны сводить к минимуму наклеп и исключить местный перегрев образцов при шлифовке, если это не определено условиями испытаний.

2.6. Параметр шероховатости поверхности рабочей части образцов должен быть не выше 0,2 мкм по ГОСТ 2789, если это не определено техническими требованиями. Рабочая поверхность не должна иметь следов коррозии, цветов побежалости, если это не предусмотрено условиями испытания.

При изготовлении образцов с покрытием чистота поверхности определяется техническими требованиями к покрытию.

2.7. Радиус закругления кромки образцов должен быть выполнен не ниже 10-го квалитета ГОСТ 25347 *.

____________

* Для шлифования закругления кромки на плоскошлифовальном станке рекомендуется применять приспособление, схема которого представлена в приложении 2.

2.8. Для маркировки образцов применяют клеймение.

2.9. Каждому образцу присваивают шифр.

2.10. Для выбора размеров образцов на конкретной испытательной установке для назначенного режима испытания определяют термонапряженное состояние образцов с различными комбинациями радиусов закругления кромок, углов раствора и длин хорд. Распределение температур, термических напряжений и их изменение в процессе нагрева (охлаждения) рассчитывают на основании экспериментального определения граничных условий теплообмена 1-го рода (результатов термометрирования образцов на выбранном режиме теплового нагружения). При необходимости процедуру определения граничных условий теплообмена и расчета термонапряженного состояния образцов выполняют в несколько этапов с уточнением условий теплообмена и размеров образцов на каждом последующем этапе на основании анализа результатов предыдущего этапа.

2.10.1. Для проведения термометрирования из испытуемого материала изготовляют партию клиновидных образцов с различным сочетанием геометрических размеров.

2.10.2. На поверхности образцов в среднем по высоте сечения устанавливают термопары. Количество термопар зависит от размеров образцов и должно быть не менее четырех. Размещение термопар должно выполняться с учетом неоднородности распределения температуры по боковой грани образца. В области максимальных градиентов температуры (кромки образца) шаг установки термопар должен быть минимальным с учетом возможностей принятой технологии установки термопар. Форма и размеры образца для установки проволочных термопар приведены в приложении 3.

2.10.3. Термопары должны устанавливаться таким образом, чтобы внести наименьшее искажение в распределение температуры в термометрируемом сечении образца.

2.10.4. Термометрирование образцов проводят на стабилизированном режиме теплового нагружения, когда показания каждого из термодатчиков в соответствующие моменты двух последовательных циклов отличаются не более чем на 1%.

2.10.5. В качестве расчетных напряжений (деформаций) принимаются номинальные термические напряжения (деформации), определенные по уравнениям теории термоупругости, исходя из распределения температуры по сечению образца. Рекомендуемый алгоритм, подпрограмма расчета полей температур и номинальных термических напряжений представлены в приложении 4. Пример расчета теплового и термонапряженного состояния клиновидного образца приведен в приложении 5.

Параметры режима нагружения образцов с жаростойкими металлическими покрытиями определяются по п.2.10 без учета отличий теплофизических характеристик основы и покрытия.

При оценке параметров режима нагружения образцов с теплозащитными покрытиями тепловое и напряженно-деформированное состояния определяются с учетом теплофизических характеристик основы и покрытия и его толщины.

Допускается применять другие, более совершенные методы расчета теплового и напряженно-деформированного состояния образцов.

3. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ И АППАРАТУРА

3.1. Испытание клиновидных образцов в газовом потоке проводится на газодинамическом стенде, оборудованном:

1) генератором высокотемпературного газового потока;

2) испытательной камерой (черт.3);

3) контрольно-измерительной аппаратурой;

4) системой автоматического управления режимом теплового нагружения.

Схема испытательной камеры

1 - образцы; 2 - бобышка для установки термопары газового потока; 3 - упор

Черт.3

3.2. Испытательное оборудование должно обеспечивать возможность моделирования реальных условий эксплуатации элемента конструкции из испытуемого материала.

3.3. Применяемое для нагрева (охлаждения) образцов оборудование должно обеспечивать возможность реализации требуемых режимов теплового нагружения образцов (длительность цикла, скорость нагрева и охлаждения).

3.4. Режим теплового нагружения должен поддерживаться автоматически.

3.5. Конструкция нагревательного устройства должна обеспечивать равномерное по высоте распределение температуры в рабочей части образца (см. черт.1).

3.6. Конструкция испытательной камеры должна обеспечивать установку образцов незащемленными, чтобы предотвратить неконтролируемое стеснение теплового расширения материала.

3.7. Для измерения температуры газового потока применяют платино-платинородиевые и вольфрам-вольфрамрениевые термопары типов ТПП и ТВР по ГОСТ 3044*.

________________

* На территории Российской Федерации действует ГОСТ Р 8.585-2001 (здесь и далее).

Для измерения температуры образцов применяют хромель-алюмелевые термопары типа ТХА по ГОСТ 3044.

3.7.1. Конструкция термопар должна обеспечивать быстродействие измерения, соответствующее скорости изменения температуры газового потока и клиновидного образца.

Рекомендуется применять термопары с термоэлектродами диаметром 0,5 мм для измерения температуры газов и 0,2 мм - для измерения температуры образцов.

3.7.2. В качестве вторичных приборов применяют электронные самопишущие потенциометры класса точности не ниже 0,5 со временем прохождения указателем всей шкалы 1 с.

3.7.3. При измерении температуры образцов в процессе термометрирования должна осуществляться синхронизация показаний термопар, регистрирующих температуру реперных точек образца и газового потока.

3.7.4. Термопара газового потока устанавливается на расстоянии не более 20 мм от кромок первого ряда образцов в центре испытательной камеры (см. черт.3).

3.8. Допускается измерение и регистрация температуры газового потока и образцов при помощи аппаратуры, отличной от указанной в п.3.7, при условии соблюдения требований по точности и синхронности измерений.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. В пределах намеченной серии испытаний режим нагружения, химический состав газового потока и признак разрушения должны быть одинаковыми.

4.2. Контроль и регистрация температуры газового потока осуществляется в течение всего процесса испытаний.

Отклонение температуры газового потока в цикле от заданной по условиям испытаний не должно превышать 2% при температуре до 500 °С и 1,5% - свыше 500 °С. Отклонение длительности полуциклов нагрева и охлаждения от заданных по условиям испытаний не должно превышать 2%.

4.3. Основным признаком разрушения при термоусталости является появление сквозной трещины в кромке длиной 0,5 мм. При образовании сетки трещин в качестве признака разрушения принимают сквозные трещины длиной более 0,5 мм, которые продолжают интенсивно расти при последующем термоциклировании (магистральные трещины).

4.3.1. При оценке термоусталости собственно жаростойкого покрытия в качестве признака разрушения принимается трещина термической усталости длиной, равной толщине покрытия.

4.3.2. Длину трещин идентифицируют и измеряют при осмотре образцов с применением оптических средств контроля. Результаты измерения длины трещин регистрируют в протоколе испытаний (приложение 6).

4.3.3. Если непрерывный контроль состояния поверхности образца и измерение длины трещин невозможны по условиям испытаний, допускаются паузы для осмотра образцов.

Периодичность осмотра определяется параметрами нагружения, коррозионной активностью газового потока, ожидаемой долговечностью образца и требуемой точностью определения долговечности.

4.4. Образцы испытывают до момента выявления трещин, отвечающих требованиям п.4.3, или до базового числа циклов.

4.5. Образцы, если это не определено условиями испытаний, размещают таким образом, чтобы они подвергались одинаковым воздействиям. Для исключения систематической погрешности, обусловленной отклонением параметров газового потока в пределах допуска, образцы следует периодически менять местами.

4.6. Количество образцов на каждый уровень варьирования параметров цикла нагружения должно быть не менее трех. Допускается проводить испытания без дублирования опытов при условии, что для построения одной кривой термоусталости испытывается не менее 10 образцов.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Исходные данные и результаты испытаний каждого образца фиксируют в протоколе испытаний (приложение 7), а результаты испытаний серии испытания образцов - в сводном протоколе испытаний (приложение 8).

5.2. Характеристики термоусталости определяют по длительности нагружения (числу циклов, времени нагружения) до образования трещины, принятой в качестве признака разрушения по п.4.3.

5.2.1. Если первоначально обнаруженная трещина имела длину, превышающую значение, принятое по п.4.3, число циклов (время) до разрушения определяется линейной экстраполяцией кривой роста трещины на длину, принятую в качестве признака разрушения по п.4.3 (черт.4) с учетом характера дальнейшего роста трещины на основании не менее трех измерений, но не менее числа циклов последнего осмотра, при котором длинная трещина не была обнаружена.

Схема экстраполяции кривой роста трещин на длину, принятую в качестве признака разрушения

Черт.4

5.3. По результатам испытаний на термоусталость строят кривые термоусталости в логарифмических или полулогарифмических координатах: число циклов до образования трещины - размах деформаций 2

или напряжений 2

.

При обработке результатов испытаний фиксируют:

1) максимальную и минимальную

температуру кромки образца в цикле;

2) частоту (длительность) цикла;

3) асимметрию цикла по деформациям или напряжениям

;

4) тип топлива и концентрацию других агрессивных компонентов;

5) параметры, характеризующие особенности структуры и анизотропию свойств материала;

6) характеристику покрытия (тип, толщина)

.

5.3.1. Результаты испытаний исключаются:

при превалирующем коррозионном или эрозионном повреждении;

при сколе покрытия в рабочей части образца до образования трещины термической усталости.

5.3.2. При проведении исследовательских испытаний допускается обобщение результатов в координатах, отличных от указанных в п.4.2.

5.4. Кривые термической усталости строят методом графического интерполирования экспериментальных результатов по ГОСТ 25.502 или по способу наименьших квадратов.

5.5. Общие требования к статистической обработке испытаний определены ГОСТ 25.502.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Оборудование, используемое при проведении испытаний, должно соответствовать общим требованиям безопасности по ГОСТ 12.2.003.

6.2. При проведении испытаний уровни опасных и вредных факторов в производственных помещениях и на рабочих местах не должны превышать величин, установленных ГОСТ 12.1.003 и ГОСТ 12.1.005.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В СТАНДАРТЕ

Термическая усталость - процесс накопления повреждений, приводящих к разрушению материала при циклических теплосменах от действия термических самоуравновешенных по сечению и структурных циклических напряжений.

Термические напряжения - напряжения, возникающие вследствие статической неопределенности при неравномерных нагревах и охлаждениях образцов, на которые наложены внешние механические связи.

Рабочая часть образца - участок образца, в точках которого, равноудаленных от кромки образца, в любой момент времени нагрева (охлаждения) наблюдается отклонение температур не более 1%.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИСПОСОБЛЕНИЕ ДЛЯ ШЛИФОВАНИЯ КРОМКИ КЛИНОВИДНОГО ОБРАЗЦА

Приспособление предназначено для шлифования закругленной кромки клиновидного образца с точностью не ниже 10-го квалитета ГОСТ 25347.

Принцип действия приспособления основан на вращении образца вокруг центра и расположения образующей абразивного круга на удалении от оси вращения образца, равном требуемому радиусу закругления (черт.5).

1 - опора; 2 - стол шлифовального станка; 3, 4 - полуоси; 5 - образец

Черт.5

Конструкция приспособления изображена на черт.6.

Черт.6

Опора приспособления 1 устанавливается на столе плоскошлифовального станка. В опоре соосно расположены две полуоси 3 и 4. Образец 5 устанавливается в полуосях в клиновидных пазах 6, выполненных с углом раствора, равным углу раствора образца. Геометрические размеры пазов и их положение относительно оси вращения полуосей 3 и 4 определяются с учетом угла раствора образца и требуемого радиуса его закругления. Образец фиксируется при помощи прижимов 7. Вращение образца, закрепленного в полуосях, осуществляется при помощи рукоятки 8 и шестерни 9, установленной на полуоси 4. Для ограничения угла поворота образца на полуоси 3 имеется выступ, который в крайних положениях соприкасается со сменным упором 10, установленным на опоре 1. Размеры сменного упора выбираются в соответствии с углом клиновидного образца. Абразивный круг выставляется при помощи мерительных плиток таким образом, чтобы расстояние от стола до нижнего края круга составило

![]() ,

,

где - расстояние от оси вращения полуоси до стола 2, определенное при помощи индикатора и мерительных плиток с точностью 0,01 мм;

- требуемый радиус закругления кромки модели.

Шлифовку закругленной кромки клиновидного образца выполняют, вращая рукоятку 8.

ПРИЛОЖЕНИЕ 3

Справочное

КЛИНОВИДНЫЙ ОБРАЗЕЦ ДЛЯ УСТАНОВКИ ТЕРМОПАР

Черт.7

ПРИЛОЖЕНИЕ 4

Рекомендуемое

АЛГОРИТМ И ПОДПРОГРАММА ДЛЯ РАСЧЕТА ТЕПЛОВОГО

И ТЕРМОНАПРЯЖЕННОГО СОСТОЯНИЯ КЛИНОВИДНОГО ОБРАЗЦА

1. Алгоритм расчета теплового и термонапряженного состояния клиновидного образца при нестационарном тепловом воздействии построен на базе экспериментального определения граничных условий теплообмена 1-го рода и численного решения задач теплопроводности и термоупругости для среднего по высоте сечения образца.

2. Для решения задачи числовыми методами и обеспечения требуемой точности расчета рекомендуется неравномерное разбиение сечения образца на блоки таким образом, чтобы размер блоков в области максимальных градиентов температуры, т.е. в области кромки образца, был достаточно мал.

Пример разбиения клиновидного образца на блоки приведен на черт.8.

Схема членения сечения клиновидного образца на блоки

Черт.8

Границы блоков образуются равномерно нанесенными лучами клина и неравномерно распределенными дугами окружности радиуса . Радиус границы первого блока определяют из условия равенства площади

и

, т.к. закругление кромки заменяется эквивалентными по площади элементами принятой формы и определяется по формуле

![]() ,

,

где - радиус закругления кромки образца;

- угол раствора клиновидного образца в радианах.

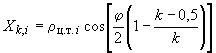

Радиусы границ блоков выбирают из соображения упрощения решения задачи теплопроводности и вычисляют по формуле

![]() ,

,

где  - коэффициент, определяющий шаг сетки по хорде;

- коэффициент, определяющий шаг сетки по хорде;

- длина хорды клиновидного образца (или

(черт.1) в случае образца с прорезью);

- число блоков по длине хорды образца (выбирается произвольно).

3. Граничные условия теплообмена первого рода задаются в виде значений температуры в центрах тяжести (ц.т.) граничных блоков и интерполируются графическим или аналитическим методами на основании результатов измерения температуры поверхности образца в реперных точках. Радиусы ц.т. граничных блоков вычисляют по формуле

![]() .

.

4. Для определения температурных полей по сечению клиновидного образца при симметричном относительно боковых граней теплообмене с внешней средой может быть использовано решение нелинейного уравнения нестационарной теплопроводности в конечно-разностной постановке, основанное на методе элементарных тепловых балансов.

Для граничных условий 1-го рода оно может быть записано в виде:

*,

*,

________________

* Формула соответствует оригиналу. - .

где - температура

,

-го блока в начальный момент времени

;

- температура

,

-го блока в момент времени

;

![]() - температура смежных блоков в момент времени

- температура смежных блоков в момент времени ;

![]() и

и ![]() -

-

отношение размера границы теплообмена смежных блоков к расстоянию между их центрами тяжести в направлении по и

, соответственно;

- число блоков по углу половины сечения образца (выбирается произвольно);

![]() - критерий Фурье;

- критерий Фурье;

![]() - площадь

- площадь ,

-го блока;

- интервал времени;

- коэффициент температуропроводности

,

-го блока.

Учитывая симметричность сечения клиновидного образца, расчет распределения температур проводится для одной половины сечения. Условие отсутствия теплообмена по оси симметрии сечения задается коэффициентом , который приравнивается нулю для блоков, граничных с осью симметрии, и приравнивается единице для остальных блоков.

Решение уравнения теплопроводности, например, итерационным методом позволяет получить искомое распределение температуры по сечению образца для заданных моментов времени.

5. На основании полученного по п.4 распределения температур по сечению образца рассчитывают термические напряжения для заданных моментов времени.

6. Номинальные деформации рассчитывают по уравнению теории термоупругости при допущениях: справедливости стержневой теории, симметричности температурного поля относительно граней клиновидного образца, отсутствия внешних механических воздействий.

Уравнение имеет вид:

,

,

где - температура

,

-го блока в момент времени

;

- модуль Юнга материала при температуре

;

- температурный коэффициент линейного расширения

,

-го блока.

Координата центра тяжести ,

-го блока

в приведенной системе координат

(черт.8) определяется по формуле

,

,

где  - координата центра тяжести

- координата центра тяжести ,

-го блока в координатах XOY.

7. Номинальные термические напряжения рассчитывают по соотношению:

![]() .

.

8. ПОДПРОГРАММА РАСЧЕТА ТЕПЛОВОГО И ТЕРМОНАПРЯЖЕННОГО СОСТОЯНИЯ КЛИНОВИДНОГО ОБРАЗЦА

ОПИСАНИЕ ПАРАМЕТРОВ

AR - РАДИУС ЗАКРУГЛЕНИЯ КРОМКИ

FI - УГОЛ РАСТВОРА КЛИНА В ГРАДУСАХ

DL - ДЛИНА ХОРДЫ

I1 - ЧИСЛО БЛОКОВ ПО ХОРДЕ

К1 - ЧИСЛО БЛОКОВ ПО УГЛУ ДЛЯ ПОЛОВИНЫ СЕЧЕНИЯ

DT - ИНТЕРВАЛ ВРЕМЕНИ

Т - ДВУМЕРНЫЙ МАССИВ ЗНАЧЕНИЯ ТЕМПЕРАТУРЫ В ЦЕНТРАХ ТЯЖЕСТИ БЛОКОВ В НАЧАЛЬНЫЙ МОМЕНТ ВРЕМЕНИ

G1 - МАССИВ ЗНАЧЕНИЙ ТЕМПЕРАТУРЫ В ЦЕНТРАХ ТЯЖЕСТИ ПОВЕРХНОСТНЫХ БЛОКОВ НА ГРАНИ ОБРАЗЦА

С1 - ЗНАЧЕНИЕ ТЕМПЕРАТУРЫ В ЦЕНТРЕ ТЯЖЕСТИ УГЛОВОГО БЛОКА НА КРОМКЕ ПО ОСИ СИММЕТРИИ

С2 - ТО ЖЕ НА ЗАДНЕМ ТОРЦЕ

РО - МАССИВ ЗНАЧЕНИЙ РАДИУСОВ ЦЕНТРОВ ТЯЖЕСТИ БЛОКОВ

Т1 - ДВУМЕРНЫЙ МАССИВ ЗНАЧЕНИЙ ТЕМПЕРАТУРЫ В ЦЕНТРАХ ТЯЖЕСТИ БЛОКОВ

SIG - TO ЖЕ НОМИНАЛЬНЫХ ТЕРМИЧЕСКИХ НАПРЯЖЕНИЙ

DEF- ТО ЖЕ НОМИНАЛЬНЫХ ДЕФОРМАЦИЙ

ВНЕШНИЕ ФУНКЦИИ, АППРОКСИМИРУЮЩИЕ ТЕМПЕРАТУРНУЮ ЗАВИСИМОСТЬ

ТЕПЛОФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ОБРАЗЦА

FKTP (T) - КОЭФФИЦИЕНТ ТЕМПЕРАТУРОПРОВОДНОСТИ

FKTR (T) - КОЭФФИЦИЕНТ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ

FMOD (T) - МОДУЛЬ УПРУГОСТИ

ТЕКСТ ПОДПРОГРАММЫ KLIN

SUBROUTINE KLIN (FI, AR, DL, DT, I1, K1, T,

G1, C1, C2, T1, DEF, SIG, PO)

REAL4 G1 (5

), F1 (5

), PO (5

), PO1 (5

),

T

(5,5

), Т1 (5,5

), T2 (5,5

), DEF (5,5

),

SIG (5,5

), ТЕТ (5,5

), СТ (5,5

)

I=I

FIR = FI3,1416/36

GA = FIR/K1

PO1 (I) = ARSORT(1+(2

COTAN(FIR)-3,1416)/(2

FIR))

D = EXP((ALOG((PO1(I)+DL)/PO1(1)) ) /I)

ZI = 3D

GA

(D+1)/(2

(D

3-1))

ZK = 3(D-1)

(D

2-1)/(4

(D

3-1))

AP = 2(D

3-1)/(3

(D

2-1))

AF = .5GA

(D

2-1)

DO 2. I = 1, I1

IF (I, EQ,1) GO TO 3

PO1 (I) = PO1(I-1)D

3 PO (I) = PO1 (I)AP

F1(I) = PO1 (I)AF

2 CONTINUE

DO 4 K = 1, K1

A1 = FIR-GA(K_.5)

DO 4. I = 1, I1

T2(K, I) = G1(1)

4 CONTINUE

DO 5 I = 1, I1, I

DO 6 K = 2, K1

T2(K, I) = (C1-T2(1, I))(K-1)/(K1-1)+T2(1, I)

6 CONTINUE

C1 = C2

5 CONTINUE

DO 7 I = 1, I1

DO 7 K = 1, K1

T1 (K, I) = T2 (K, I)

7 CONTINUE

1 CONTINUE

DO 8 I = 2, I

DO 8 K = 2, K1

A1 = F1 (I)/(DTFKTR(T1 (K, I) ) )

B = 1

T1 (K, I) = (A1T

(K, I) + (T1 (K, I+1)+T1(K, I-1) )

ZI

+ZK

(T1(K-1, I) + B

T1(K+1, I) ) )/(A1+2

ZI+(B+1)

ZK)

8 CONTINUE

DO 9 I = 2, I

DO 9 K = 2, K1

DN = T1 (K, I)-T2 (K, I)

IF (ABS(DN), LT.. 1) GO TO 9

DO 1 K = 2, K1

DO 1 I = 2, I

T2 (K, I) = T1(K, I)

1 CONTINUE

GO TO 1

9 CONTINUE

S =

SI =

B1 =

DO 11 K = 1, K1

DO 11 I = 1, I1

T3 = F1(I)FMOD(T1 (K, I) )

S=S+T3

B1 = B1+T3T1 (K, I)

FKTR (T1(K, I) )

SI=SI+T1(K, I)CT(K, I)

11 CONTINUE

S1 = B1/S

S2 = SI/S

SI =

S =

DO 12 K = 1, K1

DO 12 I = 1, I1

TET (K, I) = CT( K, I)-S2

T3 = FMOD (T1 (K, I) )F1(I)

SI = SI+T3ТЕТ (К, I)

ТЕТ (К, I)

S = S+T3T1 (K, I)

FKTR (T1 (K, I) )

TET (K, I)

12 CONTINUE

DO 13 K = 1, K1

DO 13 I = 1, I1

DEF (K, I) = S1+TET (K, I)S/SI-FKTR (T1(K, I) )

T1 (K, I)

SIG (K, I) = DEF (K, I)FMOD (T1(K, I) )

13 CONTINUE

RETURN

END

ПРИЛОЖЕНИЕ 5

Справочное

ПРИМЕР РАСЧЕТА ТЕПЛОВОГО И ТЕРМОНАПРЯЖЕННОГО СОСТОЯНИЯ

КЛИНОВИДНОГО ОБРАЗЦА

1. Расчет выполнен для клиновидного образца из сплава на никелевой основе с углом раствора =15°, радиусом закругления кромки

=0,7 мм и длиной хорды

=45 мм. Образец испытывали на установке, позволяющей обеспечить интенсивность теплообмена с коэффициентом теплообмена до 3,0 кВт/(м

К) и температурой газового потока до 1300 °С.

2. Режим испытаний имитировал условия работы материала кромки лопатки ГТД при запуске-останове. Длительности нагрева и охлаждения составляли 60 с. Температура кромки образца изменялась в цикле от 330 до 1000 °С. Для обеспечения требуемой по условиям испытаний скорости нагрева кромки образца в первые 8 с цикла производился заброс температуры газового потока до 1150 °С с последующим снижением и выдержкой до конца полуцикла нагрева при (1025±5 °С). В полуцикле охлаждения температура газового потока снижалась до 250 °С на 120-й секунде цикла.

3. Термопары устанавливались на боковой поверхности образца на удалении от кромки 0,5; 5,5; 12,5; 25; 35 и 45 мм и на тыльной части образца. Результаты термометрирования представлены на черт.9 и в табл.1. Значение температуры поверхности в реперных точках в начальный момент времени цикла приведено в табл.1 с временем измерения, равным 0.

Температура газового потока и реперных точек на поверхности образца в цикле

1 - газовый поток; поверхность образца на удалении от кромки: 2 - 0,5; 3 - 5,5; 4 - 25 и 5 - 45 мм

Черт.9

Таблица 1

Результаты термометрирования клиновидного образца

Время измерения | Температура, °С | |||||||

| Газового потока | на расстоянии от кромки, мм | Тыльной части образца | |||||

0,5 | 5,5 | 12,5 | 25 | 35 | 45 | |||

0 | 250 | 334 | 360 | 408 | 482 | 496 | 510 | 510 |

1 | 996 | 494 | 423 | 447 | 504 | 535 | 540 | 537 |

2 | 1080 | 628 | 518 | 487 | 535 | 560 | 568 | 564 |

3 | 1115 | 720 | 600 | 525 | 555 | 582 | 588 | 586 |

4 | 1125 | 785 | 668 | 560 | 574 | 604 | 608 | 606 |

6 | 1140 | 875 | 772 | 642 | 612 | 635 | 642 | 640 |

8 | 1150 | 935 | 845 | 715 | 648 | 660 | 670 | 665 |

10 | 1020 | 945 | 877 | 768 | 674 | 675 | 678 | 676 |

20 | 1022 | 968 | 935 | 868 | 777 | 765 | 762 | 762 |

40 | 1025 | 1000 | 992 | 964 | 900 | 885 | 880 | 880 |

60 | 1030 | 1010 | 1000 | 998 | 962 | 955 | 948 | 948 |

62 | 525 | 892 | 938 | 952 | 935 | 930 | 927 | 930 |

64 | 440 | 800 | 867 | 908 | 918 | 810 | 907 | 908 |

65 | 418 | 768 | 838 | 890 | 908 | 900 | 897 | 898 |

66 | 390 | 732 | 810 | 870 | 898 | 890 | 887 | 888 |

68 | 360 | 675 | 752 | 830 | 878 | 875 | 868 | 870 |

70 | 340 | 635 | 708 | 797 | 852 | 852 | 852 | 852 |

72 | 318 | 598 | 668 | 765 | 830 | 832 | 835 | 835 |

74 | 300 | 565 | 635 | 730 | 810 | 814 | 818 | 818 |

76 | 290 | 535 | 600 | 702 | 794 | 800 | 803 | 803 |

80 | 270 | 490 | 550 | 647 | 757 | 770 | 778 | 776 |

4. Принято число блоков по длине хорды =25, по половине угла раствора

=3. Для этих значений рассчитали значения радиуса границы первого блока

=4,8 мм и радиусов центров тяжести блоков (значение элементов массива РО, приложение 4) соответственно: 5,96; 6,5; 7,09; 7,74; 8,45; 9,22; 10,07; 10,99; 11,99; 13,09; 14,28; 15,59; 17,01; 18,57; 20,27; 22,12; 24,14; 26,35; 28,75; 31,38; 34,25; 37,28; 40,80; 44,53; 48,60 мм.

5. Температуру блоков в начальный момент времени (элементов массива

, приложение 4) определили для граничных блоков методом графического интерполирования по данным табл.1, а для внутренних блоков - исходя из предположения, что градиент температуры в поперечном направлении сечения образца в начальный момент времени отсутствует, т.е.

![]() .

.

6. Температуру ц.т. граничных блоков (значения элементов массива , приложение 4) определили методом графического интерполирования на основании данных табл.1.

7. Значение C1 приняли равным , а С2 присвоили значение температуры тыльной части образца по данным табл.1.

8. Температурные зависимости коэффициента температуропроводности, температурного коэффициента линейного расширения и модуля упругости аппроксимировали функциями:

![]() (м

(м/с) для

![]() °С;

°С;![]() (м

(м/с) для

![]() °С;

°С;![]() ;

;![]() (МПа).

(МПа).

9. Результаты расчета номинальных деформаций и напряжений по методике и программе, описанных в приложении 4, в кромке клиновидного образца представлены в табл.2 и на черт.10. Распределение температуры и термических напряжений в момент действия максимальных термических напряжений представлено на черт.11.

Таблица 2

Время, с | Температура, °С | Деформация, % | Напряжение, МПа |

2,0 | 633 | -0,29 | -454 |

4,0 | 789 | -0,48 | -600 |

6,0 | 878 | -0,51 | -656 |

8,0 | 937 | -0,52 | -629 |

10,0 | 947 | -0,45 | -532 |

20,0 | 969 | -0,22 | -254 |

60,0 | 1025 | -0,06 | -68 |

64,0 | 797 | 0,09 | 121 |

68,0 | 672 | 0,15 | 234 |

72,0 | 596 | 0,15 | 245 |

80,0 | 489 | 0,14 | 240 |

Изменение термических напряжений в кромке образца в цикле

Черт.10

Распределение термических напряжений по оси симметрии образца на 6-й секунде цикла

Черт.11

10. Амплитуда напряжений в цикле составляет

![]() МПа,

МПа,

амплитуда деформации |

|

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ПРОТОКОЛ N ____

регистрации длины трещин при испытании образца на термоусталость

(приложение к протоколу испытания N ___ )

Образец: шифр | , основные размеры | |||

| ||||

| ||||

Дата | Длительность испытания | Состояние поверхности | Порядковый номер трещины и расстояние | Приме- | Подпись | |||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||

Измерение проводил | |||

подпись | |||

Начальник лаборатории | |||

подпись | |||

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ПРОТОКОЛ N _______

испытания образца на термоусталость (приложение к сводному протоколу N ___ )

Назначение испытания | ||||||||||||||||||

Oбразец: | , |

| ||||||||||||||||

|

| |||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

|

| |||||||||||||||||

|

| |||||||||||||||||

|

| |||||||||||||||||

|

| |||||||||||||||||

| ||||||||||||||||||

|

| |||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

| ||||||||||||||||||

Показания счетчика | Число циклов (время), пройденное образцом за смену | Подпись и дата | Примечание | ||

в начале смены | в конце смены | сдавшего смену | принявшего смену | ||

Испытания проводил | ||

подпись | ||

| ||

подпись | ||

ПРИЛОЖЕНИЕ 8

Рекомендуемое

СВОДНЫЙ ПРОТОКОЛ N_______

Цель испытаний | |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

Длительность полуцикла нагрева (с) | |||||||||||

Длительность выдержки при максимальной температуре (с) | |||||||||||

Рабочая среда | |||||||||||

База испытаний | |||||||||||

Испытательная установка | |||||||||||

Признак разрушения | |||||||||||

| |||||||||||

|

| ||||||||||

Шифр образца | Угол раствора | Радиус закругления кромки, мм | Длина хорды, | Максимальная температура, | Размах | Размах | Число циклов до разрушения | Приме- |

Ответственный за испытания данной | ||

серии образцов | ||

подпись | ||

Начальник лаборатории | ||

подпись | ||

Электронный текст документа

и сверен по:

Покрытия металлические.

Защита от коррозии:

Сб. стандартов.-

М.: ИПК Издательство стандартов, 2005