ГОСТ 8682-93

(ИСО 383-76)

Группа П66

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Посуда лабораторная стеклянная

ШЛИФЫ КОНИЧЕСКИЕ ВЗАИМОЗАМЕНЯЕМЫЕ

Laboratory glassware. Interchangeable conical ground V-joints

МКС 71.040.20

ОКП 43 2500

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Беларусь | Белстандарт |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1994 г. N 160 межгосударственный стандарт ГОСТ 8682-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВЗАМЕН ГОСТ 8682-70

5 ПЕРЕИЗДАНИЕ

0 Введение

Настоящий стандарт распространяется на конические стеклянные шлифы и обеспечивает взаимозаменяемость между ними независимо от места их изготовления.

Для достижения взаимозаменяемости необходимо, чтобы каждое из следующих требований было выполнено, включая соответствующие допуски:

a) конусность;

b) наибольший диаметр шлифа;

c) длина пришлифованного участка;

d) чистота обработки поверхности.

Номинальные размеры, указанные ниже, выбраны из рядов соединений, широко использующихся во многих странах; ряд наибольших диаметров шлифов представляет собой наиболее приемлемое приближение к 40/3 рядам номеров (5, 7. . . , 100), установленных ГОСТ 8032.

С практической точки зрения, в связи с трудностью измерения отшлифованных участков обработанных соединений, желательно применять систему калибров для проверки основных размеров.

Определение этих размеров в соответствии с разделом 6 является существенной частью настоящего стандарта, но система калибров, приведенная в приложении А, признанная на практике вполне удовлетворительной, не является единственной для применения в этом случае.

Испытание на герметичность, приведенное в приложении В, обычно применяют при испытании шлифов, его включение в настоящий стандарт не исключает применения других испытаний, которые могут быть более приемлемыми для особых целей.

Особое внимание уделяют методу пневматической калибровки.

1 Назначение и область применения

Настоящий стандарт определяет основные геометрические требования к взаимозаменяемости в отношении четырех рядов конических стеклянных шлифов лабораторного применения.

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

3 Конусность

Конус шлифов должен быть таким, чтобы приращение диаметра соответствовало десяти приращениям осевой длины с допуском ±0,006 на приращение диаметра, т.е. конус (1,00±0,006)/10.

Примечание - Современное производство в основном использует более жесткие допуски, чем указанные выше, но из-за отсутствия экспериментальных данных невозможно уменьшить установленную величину.

4 Наибольший диаметр шлифа

Наибольший диаметр шлифа выбирают из ряда: 5,0; 7,5; 10,0; 12,5; 14,5; 18,8; 21,5; 24,0; 29,2; 34,5; 40,0; 45,0; 50,0; 60,0; 71,0; 85,0; 100,0 мм.

5 Длина пришлифованного участка

Длину пришлифованного участка () в миллиметрах рассчитывают по формуле

![]() ,

,

где - константа (постоянная величина);

- наибольший диаметр шлифа, мм.

Вычисленную длину округляют до целого числа.

Четыре ряда шлифов, внесенных в таблицу 1, получены при использовании значений 2, 4, 6, 8 константы .

Ряд является предпочтительным.

Таблица 1 - Ряды шлифов

В миллиметрах

Наибольший диаметр шлифа | Длина пришлифованной зоны | |||

5,0 | - | 9 | 13 | 18 |

7,0 | - | 11 | 16 | 22 |

10,0 | - | 13 | 19 | 25 |

12,5 | - | 14 | 21 | 28 |

14,5 | 8* | 15 | 23 | 30 |

18,8 | 9 | 17 | 26 | 35 |

21,5 | - | 19 | 28 | 37 |

24,0 | 10 | 20 | 29 | 39 |

29,2 | 11 | 22 | 32 | 43 |

34,5 | 12 | 23 | 35 | 47 |

40,0 | 13 | - | 38 | - |

45,0 | 13 | - | 40 | - |

50,0 | 14 | - | 42 | - |

60,0 | 15* | - | 46 | - |

71,0 | - | - | 51 | - |

85,0 | 18* | - | 55 | - |

100,0 | - | - | 60 | - |

___________________ * Размеры для шлифов, используемых для потребностей народного хозяйства. | ||||

6 Допуски на диаметр и длину

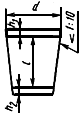

Диаметр и длина пришлифованной зоны должны быть такими, чтобы при наложении ее на плоскость размерной формы, показанной на рисунке 1, верхние и нижние границы пришлифованной поверхности совпадали с участками высоты и

соответственно; значения

,

,

и

для каждого отдельного соединения берут из таблицы 2. В особых случаях пришлифованная поверхность может превышать эти значения при условии, что длина

всегда входит в эту пришлифованную часть.

Рисунок 1

Таблица 2 - Размеры и допуски (см. раздел 6 и рисунок 1)

Номи- | Ряд | Ряд | Ряд | Ряд | |||||||||

|

|

|

|

|

|

|

|

|

|

|

| ||

5,0 | 5,1±0,008 | - | - | - | 8 | 2 | 2 | 12 | 2 | 2 | 17 | 2,5 | 2,0 |

7,5 | 7,6±0,008 | - | - | - | 10 | 2 | 2 | 15 | 2 | 2 | 21 | 2,5 | 2,0 |

10,0 | 10,1±0,008 | - | - | - | 12 | 2 | 2 | 18 | 2 | 2 | 24 | 2,5 | 2,0 |

12,5 | 12,6±0,010 | - | - | - | 13 | 2 | 2 | 20 | 2 | 2 | 27 | 2,5 | 2,0 |

14,5 | 14,6±0,010 | 7*** | 2,0*** | 2,0*** | 14 | 2 | 2 | 22 | 2 | 2 | 29 | 2,5 | 2,0 |

18,8 | 18,9±0,015 | 8 | 2,5 | 2,0 | 16 | 2 | 2 | 25 | 2 | 2 | 34 | 2,5 | 2,0 |

21,5 | 21,6±0,015 | - | - | - | 18 | 2 | 2 | 27 | 2 | 2 | 36 | 2,5 | 2,0 |

24,0 | 24,1±0,015 | 9 | 2,5 | 2,0 | 19 | 2 | 2 | 28 | 2 | 2 | 38 | 2,5 | 2,0 |

29,2 | 29,3±0,015 | 10 | 2,5 | 2,0 | 21 | 2 | 2 | 31 | 2 | 2 | 40 | 2,5 | 3,5 |

34,5 | 34,6±0,015 | 11 | 2,5 | 2,0 | 22 | 2 | 2 | 34 | 2 | 2 | 43 | 2,5 | 3,5 |

40,0 | 40,1±0,015 | 11 | 2,5 | 2,5 | - | - | - | 37 | 2 | 2 | - | - | - |

45,0 | 45,1±0,015 | 11 | 2,5 | 2,5 | - | - | - | 39 | 2 | 2 | - | - | - |

50,0 | 50,1±0,015 | 12 | 2,5 | 2,5 | - | - | - | 41 | 2 | 3 | - | - | - |

60,0 | 60,1±0,015 | 12*** | 2,5*** | 2,5*** | - | - | - | 45 | 2 | 3 | - | - | - |

71,0 | 71,1±0,020 | - | - | - | - | - | - | 50 | 2 | 3 | - | - | - |

85,0 | 85,1±0,020 | 13*** | 2,5*** | 2,5*** | - | - | - | 54 | 2 | 3 | - | - | - |

100,0 | 100,0±0,020 | - | - | - | - | - | - | 59 | 2 | 3 | - | - | - |

_________________ * Допуск на | |||||||||||||

** Допуск на | |||||||||||||

*** Размеры для калибров, используемых для потребностей народного хозяйства. | |||||||||||||

Система калибров для определения соответствия шлифов данным пределам приведена в приложении А.

7 Окончательная обработка поверхности

Параметр шероховатости по ГОСТ 2789 шлифованной поверхности не должен превышать 1 мкм и предпочтительно должен быть менее 0,5 мкм.

8 Обозначение

Для удобства при ссылках на шлифы, отвечающие требованиям настоящего стандарта на герметичность, рекомендуется пользоваться обозначением, состоящим из следующих размеров, выраженных в миллиметрах:

наибольший диаметр шлифа: 7,5; 12,5; 14,5; 18,8; 21,5; 29,2; 34,5; округляют до 7; 12; 14; 19; 21; 29; 34 соответственно, и

значение пришлифованного участка отделяют наклонной или горизонтальной чертой.

Пример: 19/26 или ![]() .

.

Пример условного обозначения шлифа конического (КШ) диаметром 18,8 мм и высотой 9 мм для потребностей народного хозяйства:

Шлиф КШ 19/9 ГОСТ 8682-93

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Система калибров для диаметра и длины конических шлифов

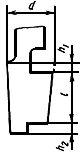

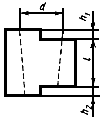

Предлагаемые калибры изготовляют из закаленной стали или другого соответствующего материала. Калибрами для муфт являются конические пробки со ступенькой на каждом конце, а калибрами для кернов служат конические кольца со ступенькой на каждом конце (см. рисунки 2 и 3).

Калибры для муфт

Рисунок 2

Калибры для кернов

Рисунок 3

Конический полуугол каждого калибра равен 2°51'45"±15" (синус соответствующего угла равен 0,04994±0,00007).

Для каждого размера керна или муфты требуется отдельный калибр. Размеры калибров даны в таблице 2 настоящего стандарта. Когда муфта или керн подогнан под соответствующий калибр, они должны находиться в таком положении, чтобы верхние и нижние концы пришлифованного участка полностью лежали в пределах ступенек с высотой и

соответственно.

В особых случаях пришлифованная поверхность может превышать внешний предел ступеньки на меньшем конце при условии, что она тоже доходит до внутреннего предела ступеньки на большом конце.

ПРИЛОЖЕНИЕ В

(обязательное)

Испытание на герметичность конических шлифов

Испытание на герметичность проводят на сухих шлифах, наблюдая за скоростью повышения давления в предварительно разреженной системе, связанной с атмосферой через дающее утечку соединение.

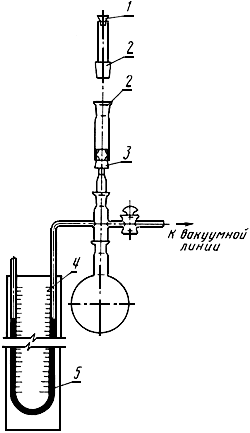

Принципиальная схема установки общей емкостью системы приблизительно 1,5 дм показана на рисунке 4.

Установка для испытания конических шлифов на герметичность

1 - резиновая пробка; 2 - испытуемый шлиф; 3 - резиновая пробка или трубка по размеру испытуемого соединения; 4 - шкала с диапазоном измерения давления приблизительно от 350 до 760 мм рт.ст. (45-100 кПа), с ценой деления 1 мм (0,133 кПа); 5 - ртутная -образная манометрическая трубка

Рисунок 4

Важно, чтобы все соединения в испытательной установке не давали утечки, и сама установка была проверена перед присоединением к испытуемому соединению. Утечка, обнаруженная во время проверки, должна быть незначительной по сравнению с утечкой, наблюдаемой во время испытания.

Степень чистоты пришлифованной поверхности - важный фактор, влияющий на скорость утечки. Составные элементы сначала протирают тканью, пропитанной соответствующим растворителем, например циклогексаном, затем опускают в этот растворитель и сушат. Частички, прилипшие к поверхности, удаляют щеткой из верблюжьего волоса.

Затем составные элементы помещают по очереди в установку, в разреженную систему, в вертикальном положении.

На соединение влияет только атмосферное давление. При показании ртутного манометра выше 380 мм (50,54 кПа) запорный кран закрывают и через 1 мин снимают показания шкалы. Через 5 мин показания шкалы снимают повторно.

После уравнивания внутреннего и внешнего давлений составной элемент поворачивают по оси на 90° и затем испытание повторяют.

Примечание - При испытании кернов и муфт, отвечающих этим геометрическим требованиям при условиях, указанных выше, увеличение давления в системе в течение 5 мин не превышает 10 мм рт.ст. (1,33 кПа) при общей емкости 1,5 дм. При общих емкостях, отличных от 1,5 дм

, соответствующее максимальное повышение давления обратно пропорционально емкости.

Текст документа сверен по:

Посуда и оборудование лабораторные.

Технические условия. Методы испытаний: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003