ГОСТ 34261-2017

(ISO 9163:2005)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТЕКЛОВОЛОКНО. РОВИНГИ

Изготовление испытательных образцов и определение прочности на растяжение пропитанных ровингов

Textile glass. Rovings. Manufacture of test specimens and determination of tensile strength of impregnated rovings

МКС 59.100.10

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2017 г. N 102-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 октября 2017 г. N 1314-ст межгосударственный стандарт ГОСТ 34261-2017 (ISO 9163:2005) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 9163:2005* "Стекловолокно. Ровинги. Изготовление образцов для испытаний и определение прочности при растяжении пропитанных ровингов" ("Textile glass - Rovings - Manufacture of test specimens and determination of tensile strength of impregnated rovings", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного международного стандарта и объяснение причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом потребности национальных экономик стран, указанных выше, и/или особенности межгосударственной стандартизации учтены в дополнительных пунктах (подпунктах, абзацах, терминологических статьях), которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных пунктах (подпунктах или после соответствующих абзацев или статей) в виде примечания.

Дополнительные слова (фразы, показатели, ссылки), включенные в текст стандарта для учета потребностей национальных экономик стран, указанных выше, и/или особенностей межгосударственной стандартизации, а также измененные отдельные фразы (слова, значения показателей, ссылки), выделены курсивом*, а объяснения причин их включения приведены в сносках.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки", 7 "Быстрый способ изготовления образцов", 9 "Обработка результатов", в приложениях ДА и ДВ и в пп.5.2, 6.1.2 приводятся обычным шрифтом; отмеченные в разделе 2 "Нормативные ссылки" знаком "**" и остальные по тексту документа выделены курсивом. - .

При этом в него не включены пункты 3.1-3.7 и приложение А примененного международного стандарта, так как они носят справочный характер.

Указанные пункты и приложение А, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Внесение указанных технических отклонений направлено на учет особенностей межгосударственной стандартизации.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДВ

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на ровинги, пропитанные смолой (далее - пропитанные ровинги), и устанавливает два способа изготовления образцов (стандартный и быстрый) и метод определения их прочности на растяжение.

Быстрый способ изготовления образцов применяют только для ровингов линейной плотностью 1200 текс.

Стандартный способ изготовления образцов применяют для всех ровингов независимо от их линейной плотности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 6943.0-93 (ИСО 1886-90) Стекловолокно. Правила приемки

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 28840-90** Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

________________

Ссылка приведена для исключения дублирования положений настоящего стандарта с положениями стандарта на испытательные машины.

ГОСТ 30177-94 (ИСО 1886-90) Волокна стеклянные, углеродные и асбестовые. Планы статистического приемочного контроля

ГОСТ 32650-2014 (ISO 2078:1993) Стекловолокно. Нити. Типы и марки

ГОСТ 32652-2014 (ISO 1172:1996) Композиты полимерные. Препреги, премиксы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ 33345-2015 (ISO 1268-1:2001) Композиты полимерные. Производство пластин для изготовления образцов для испытаний. Общие технические требования

ГОСТ ISO 1889-2013 Нити армирующие. Метод определения линейной плотности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794.

4 Сущность метода

Сущность метода состоит в кратковременном испытании образцов пропитанного ровинга на растяжение с постоянной скоростью деформации, при котором определяют предел прочности и модуль упругости при растяжении.

________________

Параметр определяют при проведении испытаний.

5 Отбор проб и проведение кондиционирования

5.1 Отбирают необходимое количество единиц упаковки по ГОСТ 6943.0 или ГОСТ 30177.

5.2 Упаковки кондиционируют не менее 12 ч при стандартной атмосфере 23/50 по ГОСТ 12423.

6 Стандартный способ изготовления образцов

6.1 Оборудование

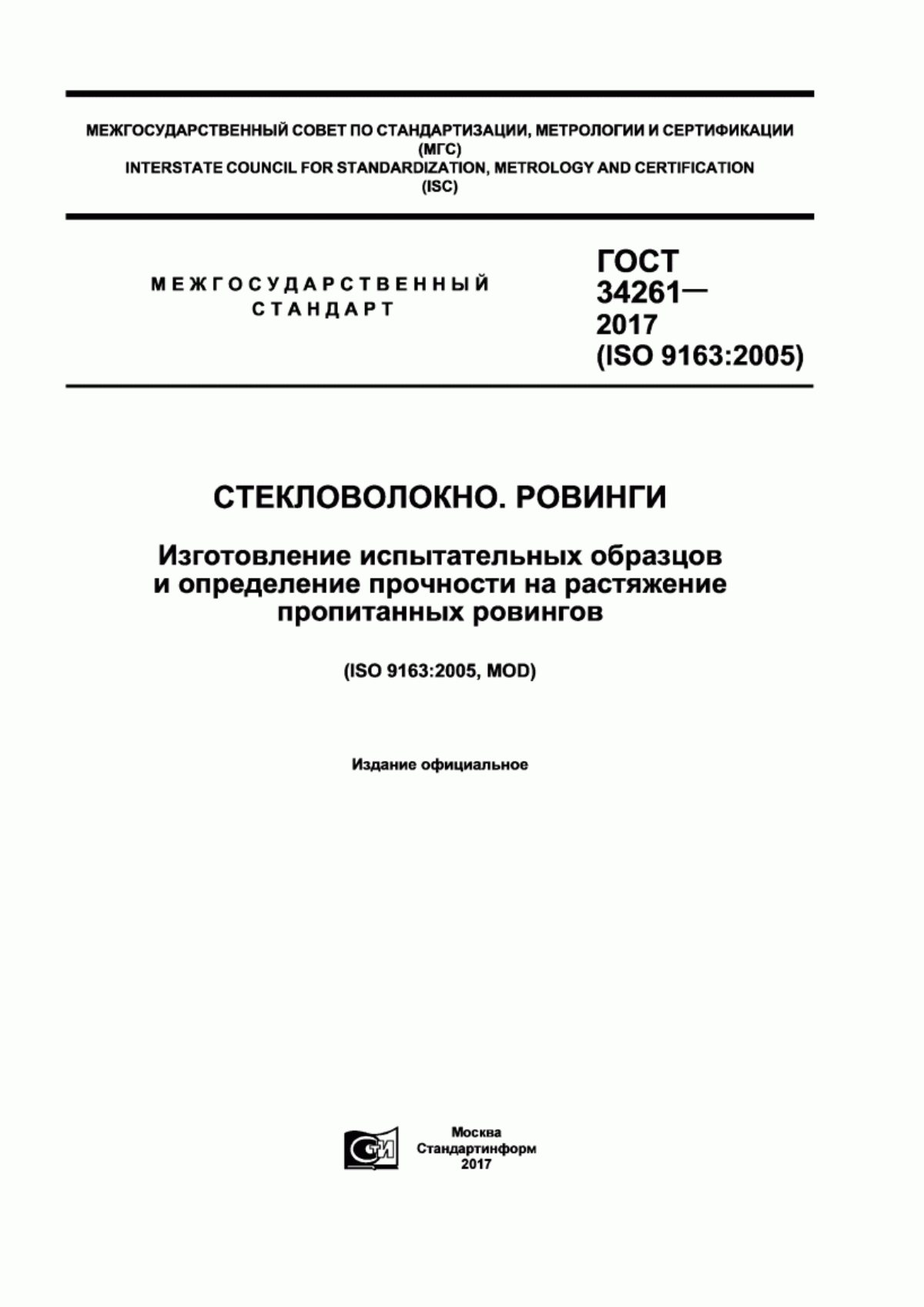

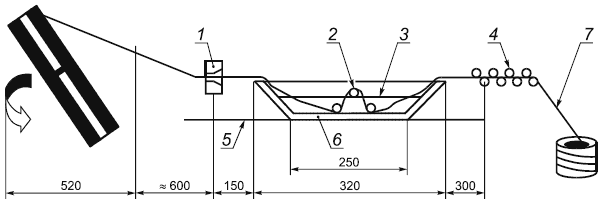

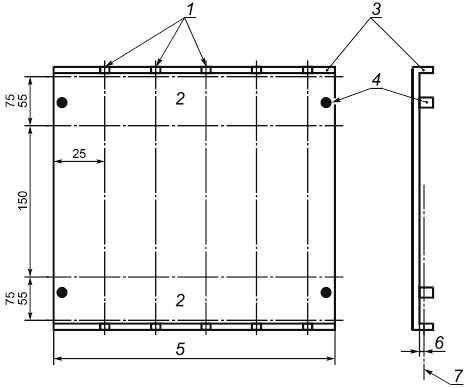

6.1.1 Для изготовления образцов стандартным способом применяют оборудование для пропитки, состоящее из шпулярника, ванны для пропитки, фильеры и намоточного станка. Схема оборудования для пропитки приведена на рисунке 1.

|

1 - бобина ровинга или паковка; 2 - шпулярник, оборудованный натяжителями; 3 - ровинг; 4 - ванна для пропитки; 5 - фильера; 6 - намоточный станок; 7 - оправка

Рисунок 1 - Схема оборудования для пропитки

6.1.1.1 Шпулярник, оборудованный натяжителями, обеспечивающими натяжение ровинга от 0,2 до 20,0 Н.

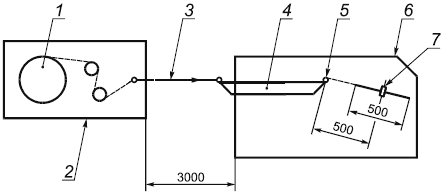

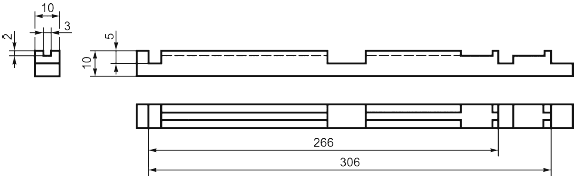

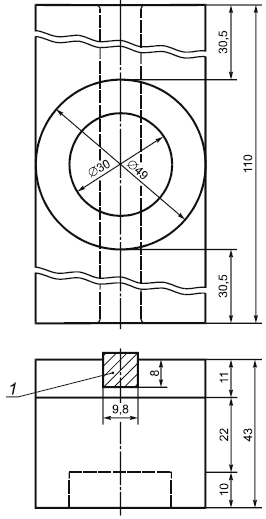

6.1.1.2 Ванна для пропитки с направляющими для нити (см. рисунок 2). Терморегулятор ванны должен обеспечивать поддержание температуры до (130±5)°С (фактическая температура зависит от используемой смолы).

Примечание - Рекомендуется использовать ванну для пропитки с двойными стенками, между которыми циркулирует жидкость, поддерживающая заданную температуру смолы.

|

1 - подающий направляющий ролик; 2 - ровинг; 3 - уровень смолы; 4 - плоские направляющие стержни; 5 - рельефные направляющие стержни; 6 - приемный направляющий ролик; 7, 11 - фильера; 8 - держатель фильеры; 9 - ванна для пропитки; 10 - вращающийся шпиндель фильеры; d - диаметр отверстия фильеры; h - высота отверстия фильеры

Рисунок 2 - Ванна для пропитки и фильера

6.1.1.3 Фильера из нержавеющей стали, для придания пропитанному ровингу круглого сечения.

6.1.1.4 Фильера устанавливается на шпиндель диаметром 3 мм и автоматически самовыравнивается по ровингу в процессе пропитывания (см. рисунок 2).

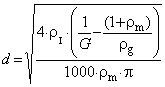

6.1.1.5 Диаметр отверстия фильеры , мм, вычисляют по формуле

, (1)

, (1)

где - линейная плотность ровинга, текс;

- массовая доля ровинга равная (0,750±0,04);

- плотность матрицы, г/см

;

- плотность ровинга, г/см

.

Массовую долю ровинга определяют по ГОСТ 32652.

В таблице 1 приведены параметры фильеры в зависимости от линейной плотности ровинга.

Таблица 1

Наименование показателя | Значение показателя | ||||

Линейная плотность ровинга | 800 | 1200 | 1600 | 2400 | 4800 |

Диаметр отверстия фильеры d, мм | 0,8 | 1,1 | 1,15 | 1,4 | 2 |

Высота отверстия фильеры h, мм | 1 | 1,3 | 1,5 | 2 | 3 |

6.1.1.6 Намоточный станок (ручной или механический), обеспечивающий постоянную скорость намотки.

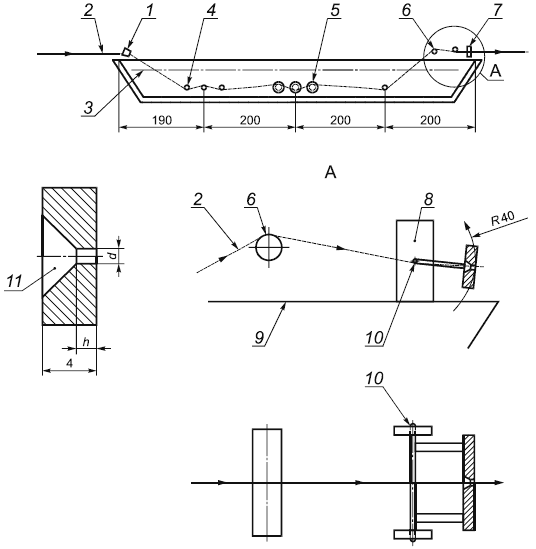

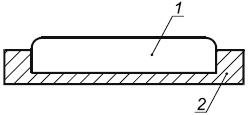

6.1.1.7 Оправка, как показано на рисунке 3, для намотки пропитанного ровинга, обеспечивающая поддержание пропитанного ровинга в натянутом состоянии и разделение пропитанных пучков ровинга друг от друга.

|

1 - оправка; 2 - силиконовые стержни диаметром 5 мм; 3 - пропитанный ровинг

Рисунок 3 - Оправка для намотки пропитанного ровинга

6.1.1.8 Узлы оборудования для пропитки могут различаться в зависимости от типа упаковки ровинга (бобина или паковка) и способа ее разматывания (вытягивание или разматывание).

6.1.2 Шкаф сушильный с принудительной циркуляцией, обеспечивающий поддержание заданной температуры.

________________

Добавлено оборудование, применяемое при изготовлении образцов, в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

6.2 Изготовление образцов

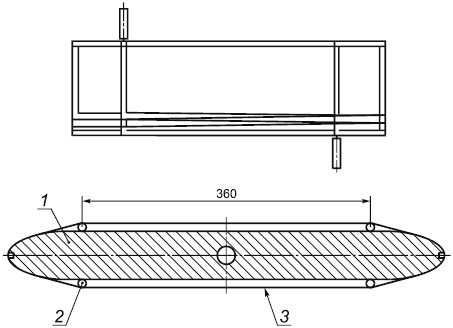

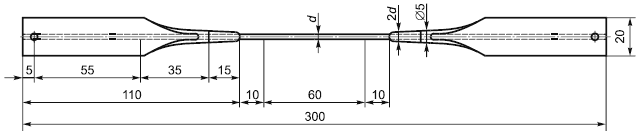

6.2.1 При стандартном способе изготовления получают образцы пропитанного ровинга с закрепленными на концах накладками, требования к форме и размерам которых приведены на рисунке 4.

6.2.2. Порядок пропитки

6.2.2.1 Устанавливают фильеру, соответствующую линейной плотности ровинга (см. 6.1.1.5).

|

Рисунок 4 - Образец

6.2.2.2 Устанавливают бобину ровинга на отматывающий барабан, отрезают и утилизируют не менее трех верхних слоев ровинга, после чего пропускают конец ровинга через натяжители, ванну и закрепляют на оправке. Регулируют натяжение ровинга так, чтобы исключить повреждение ровинга при протягивании и пропитке.

6.2.2.3 В ванну для пропитки заливают полиэфирную или эпоксидную смолу с соответствующими добавками, которая должна отвечать следующим требованиям:

- вязкость при температуре пропитывания не более 0,4 Па·с;

- срок годности, не менее чем в два раза превышающий время, необходимое для намотки;

- удлинение при разрыве (отвержденной смолы) не менее 5%.

6.2.2.4 Нагревают смолу до установленной температуры.

6.2.2.5 Отматывают ровинг, пропитывают его и наматывают на оправку, при этом соблюдают следующие условия:

- натяжение при сматывании ровинга с бобины - 3 мН/текс;

- скорость вращения оправки - 2 об/мин;

- количество оборотов оправки - 2·n, где n - количество оборотов, для изготовления десяти образцов.

6.2.2.6 После достижения необходимой длины пропитанного ровинга его обрезают, свободный конец закрепляют на оправке и дополнительно вращают оправку в течение 10 мин, чтобы исключить стекание смолы с ровинга.

6.2.2.7 Снимают оправку, помещают в вертикальном положении в сушильный шкаф и проводят частичное отверждение смолы. После чего извлекают оправку из сушильного шкафа и сматывают с нее первые три витка пропитанного ровинга, которые отрезают и утилизируют.

6.2.2.8 Отбирают с каждой стороны оправки по десять образцов.

Оставшийся пропитанный ровинг, за исключением последнего витка, используют для проведения дополнительных испытаний: определение массовой доли ровинга и объема пустот.

6.2.2.9 Отобранные образцы маркируют и хранят в картонной коробке при стандартной атмосфере 23/50 по ГОСТ 12423. Образцы не должны подвергаться механическим повреждениям.

6.2.3 Для контроля качества изготовления образцов определяют объем пустот по ГОСТ 33345 (приложение ДА), который должен быть не более 2%. Если объем пустот более 2%, изготавливают новую партию образцов, при этом регулируют натяжение и/или меняют диаметр фильеры до тех пор, пока не будет получено требуемое значение.

6.2.4 Изготовление накладок

6.2.4.1 Изготовление формы для изготовления накладок

Формы для изготовления накладок (далее - форма) получают путем заливки смол, которые отверждаются при комнатной температуре и дают малую усадку (например, силикон), в опоку, в которой устанавливают и закрепляют два алюминиевых шаблона.

Для изготовления формы используют следующее: опоку, стеклянную пластину размером 400400

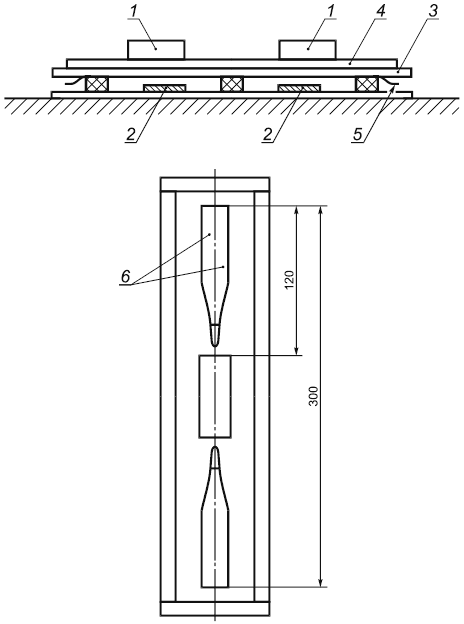

5 мм, лист жесткой прозрачной пластмассы, лист прозрачной пластиковой пленки, алюминиевые шаблоны, как показано на рисунке 5.

Требования к форме и размерам алюминиевых шаблонов приведены на рисунке 6.

Порядок изготовления формы накладок:

- помещают в опоку алюминиевые шаблоны;

________________

Включение дополнительного положения необходимо для соблюдения последовательности порядка подготовки накладок.

|

1 - гиря массой 1 кг; 2 - алюминиевые шаблоны; 3 - лист жесткой прозрачной пластмассы; 4 - стеклянная пластина; 5 - пластиковая пленка; 6 - штифт

Рисунок 5 - Оборудование для изготовления формы

|

Рисунок 6 - Алюминиевый шаблон

- перемешивают смолу до и после добавления катализатора для получения однородной смеси;

- заливают смолу в опоку, следя за ее равномерным распределением по всей поверхности;

- ожидают, пока из смолы не выйдут все пузырьки, затем на опоку укладывают лист пленки, следя за тем, чтобы под ней не осталось воздушных карманов;

- на пленку укладывают лист жесткой прозрачной пластмассы, стеклянную пластину и пять гирь массой 1 кг каждая, равномерно распределенных по поверхности;

- смолу отверждают при комнатной температуре в соответствии с указаниями изготовителя;

- извлекают форму из опоки;

- обрезают облой острым инструментом и вынимают из формы алюминиевые шаблоны;

- в форме прорезают паз для вставки пропитанного ровинга.

6.2.4.2 Формование накладок

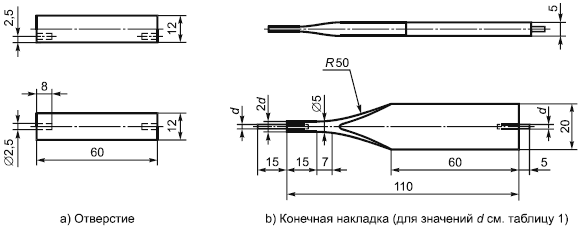

Для формования накладок используют следующее: плоскую поверхность на треноге, две стеклянные пластины, уровень, сушильный шкаф, обеспечивающий поддержание температуры от 20°С до 190°С с программируемым регулятором температуры и автоматическим отключением, как показано на рисунке 7.

|

1 - форма; 2 - подставки (все одинаковой высоты); 3 - стеклянные пластины; 4 - металлическая ножка; 5 - тренога с плоским столом сверху; 6 - жесткая опорная плита; 7 - форма без пропитанного ровинга; 8 - отверстие; 9 - щель для пропитанного ровинга

Рисунок 7 - Оборудование для формования накладок

Порядок формования накладок:

- нарезают пропитанный ровинг (см. 6.2.2.8) по шаблону. Форма и размеры шаблона приведены на рисунке 8;

|

Рисунок 8 - Шаблон для вырезки образцов из пропитанного ровинга

- каждый отрезанный по шаблону пропитанный ровинг помещают в форму (см. 6.2.3.1);

- в сушильный шкаф устанавливают треногу, плоскую поверхность выставляют по горизонтали с помощью уровня;

- форму устанавливают на стеклянную плиту, плиту устанавливают на треногу;

- не менее чем за 15 мин до заливки смолы в форму, включают сушильный шкаф и устанавливают температуру отверждения;

- готовят состав на основе эпоксидной смолы со следующими характеристиками:

- высокая прочность склеивания;

- удлинение при разрыве не менее 15%;

- предел прочности не менее 30 МПа;

- модуль упругости не менее 2000 МПа;

- способность достигать требуемой степени отверждения в процессе цикла обработки, используемого для пропитанных ровингов;

- смолу заливают в форму таким образом, чтобы поверхность смолы была выше поверхности формы, как показано на рисунке 9;

|

1 - смола; 2 - форма

Рисунок 9 - Заливка смолы

- отверждают смолу;

- извлекают образец с закрепленными накладками из формы и обрезают лезвием весь облой на накладках, а также облой смолы на ровинге, как показано на рисунке 10. Необходимо следить за тем, чтобы не повредить ровинг при выполнении данной операции.

- в накладках изготавливают отверстия для позиционирования (см. рисунок 3).

|

1 - лезвие бритвы; 2 - накладка; 3 - пропитанный ровинг; 4 - обрезаемый облой

Рисунок 10 - Удаление облоя

7 Быстрый способ изготовления образцов

7.1 Оборудование

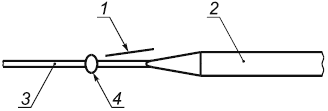

7.1.1 Для изготовления образцов быстрым способом применяют оборудование для пропитки, состоящее из натяжителей, ванны для пропитки, фильеры, намоточного станка. Схема оборудования для пропитки приведена на рисунке 11.

|

1 - фильера диаметром 1,1 мм; 2 - плоские направляющие стержни; 3 - уровень смолы; 4 - натяжители; 5 - регулируемая опора; 6 - пропиточная ванна (с регулируемой температурой); 7 - ровинг

Рисунок 11 - Аппарат для пропитывания

7.1.1.1 Натяжители должны обеспечивать натяжение ровинга от 0,2 до 20,0 Н.

7.1.1.2 Ванна для пропитки, с направляющими для нити (см. рисунок 11). Терморегулятор ванны должен обеспечивать поддержание температуры с точностью ±5°С.

Примечание - Рекомендуется использовать ванну для пропитки с двойными стенками, между которыми циркулирует жидкость, поддерживающая заданную температуру смолы. Если такие ванны недоступны, для нагрева допускается использовать электрическую плитку.

7.1.1.3 Фильера из нержавеющей стали диаметром 1,1 мм для придания пропитанному ровингу круглого сечения. Фильеру устанавливают на регулируемой опоре.

7.1.1.4 Намоточный станок (ручной или механический), обеспечивающий постоянную скорость намотки, оборудованный оправкой.

Оправка должна поддерживать пропитанный ровинг в натянутом состоянии и разделять пропитанные пучки ровинга друг от друга.

7.2 Изготовление образцов

7.2.1 При быстрым способе изготовления получают образцы пропитанного ровинга без накладок или с накладками.

7.2.2 Длина образца без накладок должна составлять 370 мм, при использовании накладок из композитного материала - 300 мм, при использовании накладок из картона - 260 мм.

Длина образца между накладками должна составлять 150 мм.

7.2.3 Порядок пропитки

7.2.3.1 Устанавливают бобину ровинга на пол, отрезают и утилизируют не менее трех верхних слоев ровинга, после чего пропускают конец ровинг через натяжители, ванну и закрепляют на оправке. Регулируют натяжение ровинга так, чтобы исключить повреждение ровинга при протягивании и пропитке.

7.2.3.2 В ванну для пропитки заливают полиэфирную или эпоксидную смолу с соответствующими добавками, вязкость которой при температуре пропитывания не должна превышать 0,4 Па·с.

7.2.3.3 Нагревают смолу до установленной температуры.

7.2.3.4 Отматывают ровинг, пропитывают его и наматывают на оправку, при этом соблюдают следующие условия:

- натяжение при сматывании ровинга с бобины - 1,6 Н/текс;

- скорость вращения оправки - 4 об/мин;

- количество оборотов оправки - 8+n, где n - количество оборотов, требуемых для изготовления десяти образцов.

7.2.3.5 После достижения необходимой длины пропитанного ровинга, его обрезают, свободный конец закрепляют на оправке и дополнительно вращают оправку в течение 10 мин, чтобы исключить стекание смолы с ровинга.

7.2.3.6 Снимают оправку, помещают в вертикальном положении в сушильный шкаф и проводят отверждение в течение:

- 2 ч при 80°С и 4 ч при 120°С для полиэфирных смол;

- 2 ч при 100°С и 4 ч при 140°С для эпоксидных смол.

После чего извлекают оправку из сушильного шкафа и сматывают с нее первые три витка пропитанного ровинга, которые отрезают и утилизируют.

7.2.3.7 Отбирают с каждой стороны оправки по десять образцов.

Оставшийся пропитанный ровинг, за исключением последнего витка, используют для проведения дополнительных испытаний: определение массовой доли ровинга и объема пустот.

7.2.3.8 Отобранные образцы маркируют и хранят в картонной коробке при стандартной атмосфере 23/50 по ГОСТ 12423. Образцы не должны подвергаться механическим повреждениям.

7.2.3.9 Для контроля качества изготовления образцов, определяют объем пустот по ГОСТ 33345 (приложение ДА), который должен быть не более 2%. Если объем пустот более 2%, изготавливают новую партию образцов, при этом регулируют натяжение и/или меняют диаметр фильеры до тех пор, пока не будет получено требуемое значение.

Также определяют массовую долю ровинга по ГОСТ 32652, которая должна составлять (70±5)%.

7.2.3.10 Точное значение линейной плотности непропитанного ровинга, оставшегося в упаковке определяют по ГОСТ ISO 1889.

7.2.4 Изготовление накладок

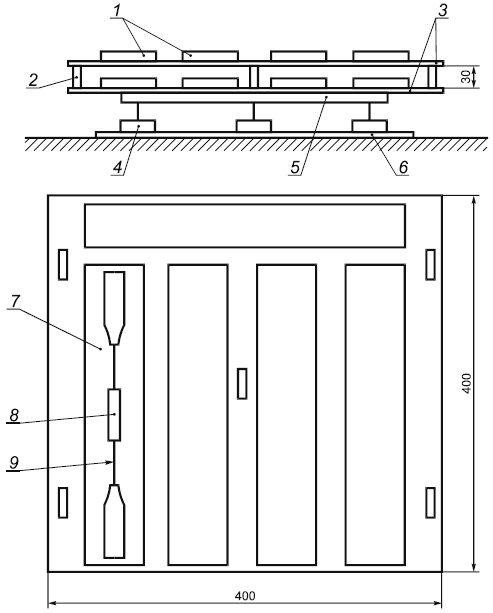

7.2.4.1 В качестве шаблона используют п-образную стальную пластину с четырьмя проставками и прорезями в боковых стенках, форма которой приведена на рисунке 12.

7.2.4.2 Готовят необходимое количество клея (эпоксидный клей для картонных накладок, полиэфирный клей для накладок из композитных материалов).

|

1 - прорези для ровингов; 2 - полосы картона или композита; 3 - стенка; 4 - проставки; 5 - размеры зависят от количества образцов; 6 - толщина картона или композита; 7 - уровень нижнего края надрезов

Рисунок 12 - Шаблон для подготовки образцов

7.2.4.3 Полосу материала для накладок (55 мм шириной для картона, 75 мм шириной для композита) накладывают поперек с обеих сторон шаблона (вдоль стенок с прорезями) и покрывают клеем.

7.2.4.4 Образцы, подготовленные по 7.2.3, укладывают на шаблон и полосы. Для улучшения адгезии допускается пропитанный ровинг обработать наждачной бумагой.

7.2.4.5 Обе полосы накрывают вторыми полосами.

7.2.4.6 Шаблон, накладки, образцы и пластину помещают в сушильный шкаф для отверждения (температура и длительность по указаниям изготовителя).

7.2.4.7 Полосы разрезают для получения образцов с накладками, следя за тем, чтобы не повредить пропитанный ровинг.

8 Проведение испытаний

8.1 Оборудование

8.1.1 Испытания проводят на разрывной испытательной машине по ГОСТ 28840 |

________________

Ссылка приведена для исключения дублирования положений настоящего стандарта с положениями стандарта на испытательные машины.

8.1.2 Захваты испытательной машины должны обеспечивать надежное крепление и точное центрирование образца (продольная ось образца должна совпадать с направлением действия растягивающей нагрузки).

Длина губок захватов должна быть не менее 50 мм, ширина превышать ширину образца.

Поверхности губок захватов должны быть плоскими, параллельными и обеспечивать равномерное давление по всей ширине образца.

8.1.3 Для образцов без накладок используют захваты, как показано на рисунке 13.

|

1 - полиуретановый пруток

Рисунок 13 - Пример захватов для образцов ровинга линейной плотностью 1200 текс без накладок

8.1.4 Для регистрации деформаций используют приборы, обеспечивающие измерение деформаций с погрешностью не более ±1% предельного значения измеряемой величины. Могут быть использованы тензометры с базой 50 мм. |

8.2 Порядок проведения испытаний

8.2.1 Образцы кондиционируют не менее 16 ч при одной из стандартных атмосфер, установленных в ГОСТ 12423.

8.2.2 Испытания проводят в той же стандартной атмосфере, в которой проводилось кондиционирование образцов.

8.2.3 При проведении испытаний используют не менее десяти образцов если иное не установлено в нормативном документе или технической документации на изделие: пять для определения прочности при растяжении, пять для определения модуля упругости при растяжении. |

8.2.4 Устанавливают образец в захватах так, чтобы их продольные оси совпадали с прямой, соединяющей точки крепления захватов в испытательной машине.

________________

Дополнительное требование приведено для предотвращения перекоса направления растяжения относительно оси образца.

8.2.5 Перед затягиванием захватов к образцу прикладывают нагрузку не более 10% от предполагаемой разрушающей нагрузки, чтобы убедиться в надлежащем выравнивании образца.

Зажимают захваты с давлением:

- 8 МПа для образцов без накладок;

- 6 МПа для образцов с картонными накладками;

- 4 МПа для образцов с композитными или формованными накладками.

8.2.6 Для измерения деформации устанавливают на образцы тензометры или другие приспособления.

8.2.7 Задают скорость перемещения активного захвата:

- 5 мм/мин для стандартного метода;

- 10 мм/мин для быстрого метода.

8.2.8 Для определения предела прочности при растяжении образец равномерно нагружают с заданной скоростью вплоть до его разрушения.

8.2.9 Для определения модуля упругости образец равномерно нагружают с заданной скоростью до достижения нагрузки равной 2/3 от предполагаемой разрушающей нагрузки и записывают изменение продольной деформации образца.

8.2.10 Для описания разрушения используют обозначения в соответствии с таблицей 2.

Таблица 2

Вид разрушения | Обозначение | Описание |

Правильный разрыв | C.B. | Одновременный разрыв всех нитей посередине образца |

Разрыв элементарных нитей | F.R. | Неодновременный разрыв (разрыв одной или нескольких элементарных нитей перед полным разрывом) |

Отклеивание | D | Сдвиговое отделение ровинга от накладки перед разрывом. Приводит к появлению разрывов на кривой "нагрузка - продольная деформация" |

Неправильный разрыв | I.B. | Разрыв не в центральной части |

Результат испытаний образца не учитывают, если произошло отклеивание или неправильный разрыв и проводят повторные испытания на новом образце.

9 Обработка результатов

9.1 Предел прочности при растяжении , МПа, вычисляют по формуле

![]() , (2)

, (2)

где - нагрузка, предшествующая разрушению образца, Н;

- плотность ровинга, г/см

(см. обозначения по ГОСТ 32650

);

________________

Если не указано иное, используют следующие значения:

- 2,61 для стекла Е;

- 2,71 для стекла ECR;

- 2,55 для стекла R;

- 2,49 для стекла S.

- линейная плотность ровинга, определенная по ГОСТ ISO 1889, текс.

9.2 Модуль упругости при растяжении , МПа вычисляют по формуле

![]() , (3)

, (3)

где - измеренная нагрузка, Н;

- база тензометра, мм;

- приращение расчетной длины образца при изменении нагрузки, мм.

10 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- идентификационные данные испытанного ровинга;

- способ подготовки образца;

- информацию об используемой смоле для пропитки и дату пропитки ровинга;

- количество образцов;

- значение линейной плотности ровинга;

- плотность ровинга;

- массовую долю ровинга;

- предел прочности при растяжении;

- модуль упругости при растяжении;

- вид разрушения каждого образца;

- дату проведения испытаний.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов

ДА.1

8.1.1 Разрывная машина, с постоянной скоростью перемещения (CRE) головки, которая:

- оснащена устройством индикации или регистрации нагрузки;

- используется в диапазоне от 20% до 80% выбранной шкалы нагрузок;

- обладает погрешностью в пределах ±1% измеренного значения во всем диапазоне измерения.

Примечание - Редакция пункта изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДА.2

8.1.3 Тензометр с сопутствующим оборудованием для непрерывного измерения удлинения в зависимости от приложенной нагрузки.

Тензометр крепят к образцу таким образом, чтобы не произошло его выскальзывания и повреждения образца.

Тензометр должен быть достаточно легким, чтобы создаваемая им нагрузка на образец была пренебрежительно малой.

Инерция подвижных частей должна быть достаточно низкой, чтобы не оказывать влияние на кривую зависимости "нагрузка-удлинение".

Рекомендуется использовать тензометр с базовой длиной 50 мм.

Примечание - Редакция пункта изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДА.3

Испытывают пять образцов без тензометра, до разрушения для определения предела прочности.

Пять оставшихся образцов испытывают с тензометром для определения модуля (поскольку при разрушении образца возможно повреждение тензометра, его лучше удалить, если нагрузка достигает значений примерно 2/3 от ожидаемого предела прочности).

Примечание - Редакция подпункта изменена для соблюдения технического стиля изложения.

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов

ДБ.1

3.1 разрушающая нагрузка (breaking force): Усилие или нагрузка, необходимая для разрушения образца при испытании на растяжение, Н.

3.2 базовая длина (gauge length): Номинальная длина между контактными штоками тензометра, мм, относительно которой определяют увеличение длины из-за приложенной растягивающей нагрузки.

3.3 относительное удлинение (relative elongation): Отношение увеличения длины, мм, между контактными рейками тензометра, вызванного приложением растягивающей нагрузки, к базовой длине тензометра, мм.

3.4 предел прочности (breaking stress): Отношение разрушающей нагрузки, Н, к площади поперечного сечения ровинга, мм, МПа.

3.5 loading stress (напряжение нагружения): Отношение растягивающей нагрузки (Н), приложенной к ровингу в процессе испытания на растяжение, к площади поперечного сечения ровинга (мм), МПа.

Примечание - Нагрузкой, действующей на смолу, можно пренебречь.

3.6 площадь поперечного сечения (cross-sectional area), : Площадь поперечного сечения ровинга, мм

, рассчитанная по формуле

, (1)

, (1)

где - точная линейная плотность ровинга, текс;

- плотность стекла, из которого сделан ровинг, г/см.

3.7 предел пропорциональности (proportional limit): Максимальное значение напряжения, МПа, при котором относительное удлинение пропорционально приложенному усилию.

ДБ.2

Приложение А

(справочное)

Прецизионность

Для определения прецизионности метода в нескольких независимых лабораториях были проведены испытания на повторяемость и воспроизводимость. При рассмотрении результатов необходимо учитывать следующие факторы.

Отдельные данные, базирующиеся на 10 наблюдениях, все еще демонстрируют существенное расхождение. Поэтому для расчета средних значений необходимо не менее 10 наблюдений.

При проверке данных на нормальность наблюдались другие распределения, часто сдвинутые в сторону меньших значений. Также наблюдалось очень ровное распределение. Измерения проводились в диапазонах от ±4% до 10% от среднего значения. Во всех случаях полученные средние значения были сравнимы. Диапазон ±10% от среднего значения можно считать максимально допустимым.

Диаметр армирующей элементарной нити оказывает очень большое влияние на характеристики при растяжении, получаемые по данному методу. Комбинация различных типоразмеров и диаметров элементарных нитей оказывает влияние на результаты, как в большую, так и в меньшую стороны.

При отсутствии фильеры надлежащего диаметра следует иметь ввиду, что диаметр влияет на распределение результатов, но при использовании фильеры допустимого диаметра не оказывает влияние на среднее значение. Более широкая фильера дает лучшие результаты, чем более узкая.

Результаты образцов с композитными накладками (см. 7.3) были статистически выше, чем результаты безнакладочных образцов. При использовании в зажимах абразивной бумаги результаты были сравнимыми с полученными с композитными накладками. При сравнении для всех материалов используют одинаковые методы.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДВ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 6943.0-93 | MOD | ISO 1886-90 "Стекловолокно. Правила приемки" |

ГОСТ 12423-2013 | MOD | ISO 291:2008 "Пластмассы. Стандартные атмосферы для кондиционирования и испытания" |

- | * | |

ГОСТ 30177-94 | IDT | ISO 1886-90 "Упрочняющие волокна. Планы контроля применительно к партиям" |

ГОСТ 32650-2014 | MOD | ISO 2078:1993 "Стекловолокно. Нити. Обозначение" |

ГОСТ 32652-2014 | MOD | ISO 1172:1996 "Стеклопластики. Препреги, формовочные массы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания" |

NEQ | ISO 472:1999 "Пластмассы. Словарь" | |

ГОСТ 33345-2015 | MOD | ISO 1268-1:2001 "Композиты полимерные, армированные волокном. Методы приготовления плит для испытаний. Часть 1. Общие условия" |

IDT | ISO 1889:2009 "Нити армирующие. Определение линейной плотности" | |

* Соответствующий международный стандарт отсутствует. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

УДК 666.189.2:006.354 | МКС 59.100.10 | MOD |

Ключевые слова: стекловолокно, ровинги, изготовление испытательных образцов, определение прочности на растяжение, пропитанные ровинги | ||

Электронный текст документа

и сверен по:

, 2017