ГОСТ 33965-2016

Группа Р09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ СТАЦИОНАРНЫЕ ВОДОТРУБНЫЕ

Расчет по выбору основных размеров элементов. Коэффициенты прочности и укрепление отверстий

Stationary water-tube boilers. Calculation for the component basic dimensions selection. Strength factors and hole reinforcement

МКС 27.010

ОКП 31100

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 244 "Оборудование энергетическое стационарное", Открытым акционерным обществом "Таганрогский котлостроительный завод "Красный котельщик" (ОАО ТКЗ "Красный котельщик")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 марта 2017 г. N 128-ст межгосударственный стандарт ГОСТ 33965-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к расчету на прочность стационарных котлов и трубопроводов пара и горячей воды, распространяется на паровые котлы и паропроводы с рабочим давлением более 0,07 МПа и на водогрейные котлы и трубопроводы горячей воды с температурой свыше 115°С:

- на котлы с топкой, котлы-утилизаторы, энерготехнологические котлы и др.;

- встроенные и автономные пароперегреватели и экономайзеры;

- трубопроводы пара и горячей воды в пределах котла, включая опускные трубы, соединительные трубы и стояки;

- трубопроводы пара и горячей воды любого назначения;

- сосуды, подключенные к тракту котла (пароохладители, сепараторы и др.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 23172-78 Котлы стационарные. Термины и определения

ГОСТ 33962-2016 Котлы стационарные водотрубные. Общие положения. Материалы и допустимые напряжения для деталей котлов, работающих под давлением

ГОСТ 33964-2016 Котлы стационарные водотрубные. Поверочный расчет. Расчет на статическую прочность. Расчет на циклическую прочность. Расчет на сопротивление хрупкому разрушению

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23172.

4 Обозначения

Таблица 1 - Условные обозначения

Символ | Название | Единица измерения |

Средний диаметр детали | мм | |

d | Диаметр отверстия | мм |

Диаметр гнезда под штуцер или крышку лючка в детали | мм | |

t, | Расстояние между центрами соседних отверстий в продольном (для выпуклых днищ в любом направлении) и поперечном направлениях, принимаемое по средней окружности | мм |

h | Глубина гнезда под штуцер или крышку лючка | мм |

Расстояние от кромки отверстий до центра сварного шва | мм | |

Расчетный коэффициент прочности детали | ||

Коэффициент прочности сварных соединений при | ||

Коэффициент прочности деталей, ослабленных неукрепленными отверстиями | ||

Коэффициент прочности деталей, ослабленных отверстиями с учетом укрепления | ||

| Коэффициенты прочности одиночного неукрепленного и укрепленного отверстия соответственно | |

z | Коэффициент, определяющий отношение диаметра отверстия к зоне его влияния | |

Сумма компенсирующих площадей укрепляющих деталей | мм | |

l | Протяженность зоны влияния отверстия по сечению расчетной детали, учитываемая в укреплении | мм |

Протяженность зоны влияния отверстия по сечению штуцера, учитываемая в укреплении | мм | |

| Минимальный и максимальный коэффициенты прочности при разных расстояниях между отверстиями ряда | |

Наружный диаметр расчетной детали | мм | |

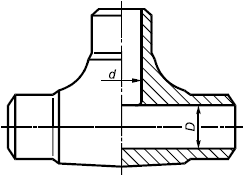

D | Внутренний диаметр расчетной детали | мм |

s | Номинальная толщина стенки | мм |

Фактическая толщина стенки | мм | |

с | Суммарная прибавка к толщине стенки | мм |

Эксплуатационная прибавка к толщине стенки | мм | |

[ | Номинальное допускаемое напряжение | МПа |

p | Расчетное давление | МПа |

Наружный диаметр штуцера или трубы (ответвления) | мм | |

Внутренний диаметр штуцера или трубы (ответвления) | мм | |

Условный диаметр отверстия, используемый в расчетах при различных диаметрах расточки отверстия по толщине стенки | мм | |

Эквивалентный диаметр отверстия, используемый в расчетах при отбортованных кромках отверстия внутрь или наружу расчетной детали | мм | |

Минимальная толщина стенки без учета прибавок и ослаблении отверстиями или сварными соединениями | мм | |

Угол между направлением сварного шва и расчетным направлением, т.е. продольным направлением для цилиндрических деталей при расчете на внутреннее давление и поперечным направлением при расчете на осевое усилие ( | градус | |

Угол между расчетным (продольным) направлением и направлением между центрами рассматриваемых соседних отверстий ( | градус | |

Площадь металла между кромками отверстий | мм | |

Полная площадь между центрами отверстий | мм | |

Предельное минусовое отклонение по толщине стенки детали | % | |

[p] | Допустимое рабочее давление | МПа |

Температура рабочей среды (для насыщенного пара принимается при расчетном давлении) | °С | |

Превышение температуры рабочей среды, поступающей в коллектор из отдельных змеевиков, над средней ее температурой; это превышение связано с режимными и гидродинамическими условиями работы котла | °С | |

R | Радиус кривизны оси криволинейного коллектора | мм |

Приведенное напряжение от внутреннего давления | МПа | |

| Расчетная толщина стенки колена на внешней, внутренней и нейтральной стороне соответственно | мм |

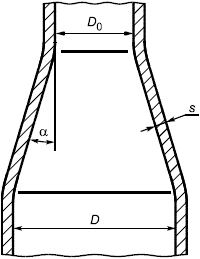

| Максимальный и минимальный наружный диаметр сечения колена соответственно | мм |

А | Овальность поперечного сечения колена: | % |

| Торовый коэффициент колена | - |

| Коэффициент формы колена | - |

H | Высота выпуклой части эллиптического или полусферического (полушарового) днища при номинальном внутреннем диаметре | мм |

Высота выпуклой части полусферического днища при номинальном наружном диаметре | мм | |

Длина цилиндрического борта выпуклого днища или расстояние от оси сварного шва до плоского днища | мм | |

Номинальная толщина плоского днища или крышки (заглушки) в плоской части | мм | |

Расчетная толщина плоского днища или крышки в плоской части | мм | |

Толщина плоского днища в месте кольцевой выточки у перехода к цилиндрической части | мм | |

Толщина крышки по участку действия усилия от болтов (шпилек) | мм | |

Расчетный диаметр крышки | мм | |

Диаметр окружности центров болтов крышки | мм | |

Средний диаметр прокладки уплотнения крышки | мм | |

R | Внутренний радиус закругления | мм |

N | Длина в свету большего диаметра овальной плоской крышки или большей стороны в свету прямоугольного днища или крышки | мм |

M | Длина в свету меньшего диаметра овальной плоской крышки или меньшей стороны в свету прямоугольного днища или крышки | мм |

Y | Коэффициент, учитывающий отношение сторон овальной или прямоугольной крышки | - |

Коэффициент, характеризующий тип крышки | - | |

K | Коэффициент, характеризующий тип днища | - |

Коэффициент, учитывающий ослабление днища отверстиями | - | |

Сумма диаметров отверстий или их хорд в диаметральном сечении круглого плоского днища | мм | |

Примечания 1 В случае необходимости приведенные обозначения следует дополнить индексами s, n и b, относящимися соответственно к штуцерам, накладкам и воротникам, а также к вытянутым горловинам. 2 Все значения используемых в расчетах величин следует принимать номинальными без учета допускаемых отклонений. | ||

5 Методы определения толщины стенки элементов, работающих под внутренним давлением

5.1 Цилиндрические барабаны и коллекторы

5.1.1 Расчет толщины стенки

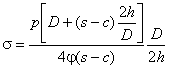

5.1.1.1 Номинальная толщина стенки обечаек барабана (корпуса котла) или цилиндрической части коллектора должна быть не менее определенной по формуле

![]() ,

,

где ![]() , если расчет выполняется по наружному диаметру, и

, если расчет выполняется по наружному диаметру, и

![]() , если расчет выполняется по внутреннему диаметру.

, если расчет выполняется по внутреннему диаметру.

Формулы пригодны при соблюдении следующих условий:

- для барабанов и коллекторов, содержащих воду, пароводяную смесь или насыщенный пар:

![]() или

или ![]() ;

;

- для коллекторов, содержащих перегретый пар:

![]() .

.

Для криволинейных и торовых коллекторов при ![]() расчет толщины стенки должен проводиться с учетом 5.2.2.

расчет толщины стенки должен проводиться с учетом 5.2.2.

5.1.1.2 Расчетные коэффициенты прочности обечаек барабанов и цилиндрической части коллекторов с отверстиями и (или) со сварными соединениями следует определять согласно разделу 6.

5.1.1.3 Для барабанов, изготавливаемых из листов разной толщины и соединяемых продольными швами при стыковке листов по совпадению средних диаметров, расчет толщины стенки должен производиться для каждого листа с учетом имеющихся в нем ослаблений.

При стыковке листов разной толщины по внутреннему диаметру требуется дополнительно проверить местные напряжения в месте стыка листов по методике расчета на прочность, согласованной со специализированными научно-исследовательскими организациями.

5.1.1.4 Суммарная прибавка должна приниматься согласно ГОСТ 33962.

Для обечаек барабанов и коллекторов, свариваемых из листа, а также кованых с последующей механической обработкой при номинальной толщине стенки более 20 мм допускается принимать =0. Если наибольшее минусовое отклонение по толщине листа превышает 3%, то в прибавке

следует учесть это превышение.

Для коллекторов, изготавливаемых из труб, прибавка должна определяться по формуле

![]() ,

,

если неизвестна номинальная толщина стенки, и по формуле

![]() ,

,

если номинальная толщина стенки известна или предварительно принята.

Для обечаек барабанов и прямолинейных коллекторов =0.

Для криволинейных коллекторов при ![]() значение прибавки

значение прибавки должно приниматься так же, как для колен.

Для обечаек барабанов из стали повышенной прочности при 550 МПа и рабочем давлении более 8 МПа прибавка

должна предусматривать возможность удаления коррозионно-усталостных дефектов без заварки; она принимается в зависимости от условий и опыта эксплуатации котла данного типа, что должно согласовываться со специализированными научно-исследовательскими организациями; значение прибавки должно быть не менее 5 мм. Прибавка менее 5 мм должна согласовываться со специализированными научно-исследовательскими организациями.

5.1.1.5 При выборе номинальной толщины стенки необходимо учитывать следующее:

- номинальная толщина стенки барабана или коллектора, изготавливаемых из листа, должна быть не менее 6 мм; допускается для котлов паропроизводительностью менее 1 т/ч при рабочем давлении не более 0,5 МПа принимать номинальную толщину стенки не менее 4 мм;

- номинальная толщина стенки коллектора при изготовлении и фактическая толщина стенки коллектора при эксплуатации должны быть не менее значений, указанных в таблице 2, но не менее значений, полученных в результате расчетов на прочность;

- толщину стенок барабанов и коллекторов, к которым присоединяются трубы при помощи развальцовки, рекомендуется принимать не менее 16 мм; применение стенок толщиной менее 13 мм не допускается;

- толщина стенок обогреваемых барабанов и коллекторов без изоляции должна быть не более следующей:

а) 22 мм - для барабанов и 10 мм для коллекторов, расположенных в топке;

б) 30 мм - для барабанов и 13 мм для коллекторов, расположенных в газоходах при температуре газов не выше 900°С;

в) 50 мм - для барабанов и 20 мм для коллекторов, расположенных в газоходах при температуре газов не выше 600°С.

Таблица 2 - Толщины стенок коллекторов

s, мм |

| ||||

<51 |

|

|

| >108 | |

При изготовлении | 2,5 | 3,0 | 4,0 | 4,5 | 5,0 |

При эксплуатации | 2,0 | 2,4 | 3,2 | 3,6 | 4,0 |

Указанные толщины могут быть увеличены, если это будет обосновано соответствующими расчетами, согласованными со специализированными научно-исследовательскими организациями, с учетом местных температурных напряжений на внутренней и наружной поверхности.

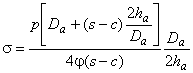

5.1.1.6 Для коллекторов, изготавливаемых из одной или нескольких бесшовных труб, на концах прямых участков, растачиваемых под стыковую сварку, допускается утонение стенки до минимальной расчетной толщины стенки прямой трубы, определяемой по формуле

![]() ,

,

Расстояние между выходом расточки (обточки) под сварку и кромкой ближайшего отверстия по продольной оси коллектора должно быть не менее![]() . Если это условие не соблюдается (но выполняются требования Правил Госгортехнадзора по расположению отверстий), то вместо

. Если это условие не соблюдается (но выполняются требования Правил Госгортехнадзора по расположению отверстий), то вместо следует принять

. Коэффициент прочности

в этом случае допускается определять согласно 6.3.3.10, где полная площадь должна приниматься на длине, равной расстоянию между центрами отверстий при двух отверстиях с расположением сварного соединения между ними, или на длине, равной

![]() от оси отверстия по направлению к оси сварного шва при расположении вблизи сварного соединения одного отверстия.

от оси отверстия по направлению к оси сварного шва при расположении вблизи сварного соединения одного отверстия.

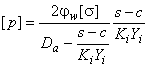

5.1.2 Допустимое давление

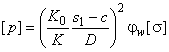

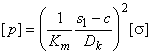

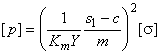

5.1.2.1 Допустимое рабочее давление в барабанах и коллекторах при контрольных расчетах должно быть не более значений, полученных по одной из следующих формул:

![]() ,

,

если расчет выполняется по наружному диаметру;

![]() ,

,

если расчет выполняется по внутреннему диаметру.

Примечания

1 Коэффициент прочности следует принимать в соответствии с 5.1.1.2.

2 Значение прибавки с следует принимать в соответствии с 5.1.1.4, при этом ![]() .

.

5.1.2.2 При выполнении контрольных расчетов по данным измерений толщины стенки вместо s-c следует применять ![]() . Величина

. Величина должна приниматься равной наименьшему значению из четырех измерений толщины по концам двух взаимно перпендикулярных диаметров в одном сечении при числе проверяемых сечений не менее одного на каждые два метра длины барабана (коллектора), но не менее чем в трех сечениях для всего барабана (коллектора).

5.1.2.3 Величина пробного давления при гидравлическом испытании не должна превышать значения, полученного согласно 5.1.2.1 и 5.1.2.2 при замене допускаемого напряжения [] на [

]

.

5.1.2.4 Величина допускаемого рабочего или пробного давления в барабане или коллекторе не должна превышать соответственно рабочего или пробного давления, допускаемого по условиям прочности для остальных деталей данного барабана или коллектора, в частности для днищ.

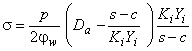

5.1.3 Приведенное напряжение

5.1.3.1 Приведенное напряжение в барабанах и коллекторах должно определяться по одной из следующих формул:

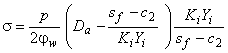

![]() ,

,

если расчет выполняется по наружному диаметру;

![]() ,

,

если расчет выполняется по внутреннему диаметру.

При выполнении контрольных расчетов по данным измерений толщины стенки вместо s-c следует применять ![]() согласно 5.1.2.2.

согласно 5.1.2.2.

Значения коэффициентов прочности и прибавки с следует принимать согласно 5.1.1.2 и 5.1.1.4 соответственно.

5.1.4 Расчетная температура стенки

5.1.4.1 Расчетную температуру стенки барабанов и охлаждающих топку слоевого сжигания панелей из углеродистой или теплоустойчивой стали, содержащих воду, пароводяную смесь или насыщенный пар, допускается определять без теплотехнических расчетов по упрощенным формулам для средней температуры стенки:

- для барабанов, вынесенных из газохода, надежно изолированных или защищенных другим надежным способом от обогрева извне:

![]() ;

;

- для неизолированных барабанов, расположенных в конвективных газоходах:

а) при температуре газов не выше 600°С

![]() °C,

°C,

б) при температуре газов более 600°С, но не выше 900°С

![]() °C;

°C;

- для неизолированных барабанов и охлаждающих панелей, подверженных лучеиспусканию факела или горящего слоя топлива:

![]() °С.

°С.

5.1.4.2 Расчетную температуру стенки коллекторов экранов, экономайзеров и перегревателей допускается определять по упрощенным формулам:

- для необогреваемых (вынесенных из газохода или надежно изолированных) коллекторов экономайзеров и экранов и коллекторов насыщенного пара котлов с естественной и принудительной циркуляцией, а также входных коллекторов экономайзеров прямоточных котлов

![]() ;

;

- для необогреваемых коллекторов (за исключением входных) экономайзеров прямоточных котлов и коллекторов перегревателей (кроме насыщенного пара) котлов всех типов

![]() ;

;

- для обогреваемых коллекторов из углеродистой и теплоустойчивой стали, содержащих воду, пароводяную смесь или насыщенный пар:

а) при температуре в газоходе не выше 600°С

![]() °С,

°С,

б) при температуре в газоходе от 600 до 900°С

![]() °C,

°C,

в) при температуре в газоходе выше 900°С

![]() °C.

°C.

Величина t не должна приниматься выше расчетной температуры газов в сечении газохода, в котором расположен коллектор.

Температуру среды при определении расчетной температуры стенки для коллекторов экономайзеров (кроме входных), экранов котлов с естественной и принудительной циркуляцией и коллекторов насыщенного пара следует принимать равной температуре насыщенного пара при расчетном давлении в данном коллекторе. Для входных коллекторов экономайзеров котлов с естественной и принудительной циркуляцией температура среды должна приниматься равной температуре воды на входе в экономайзер (с учетом подогрева в пароохладителе в случае возврата воды после пароохладителя на вход в экономайзер и смешения при рециркуляции воды). Для коллекторов экономайзеров и переходных зон прямоточных котлов, а также для коллекторов перегревателей котлов всех типов она должна приниматься равной температуре среды.

Величина разверки температур во включенном в коллектор пучке должна приниматься по тепловому расчету или по данным испытаний, но не менее 10°С. Коэффициент х, учитывающий перемешивание среды до входа в коллектор или в нем, должен приниматься равным 0,5, за исключением случаев, когда среда подводится к торцу коллектора; в этих случаях допускается принимать х=0.

5.1.4.3 Для обогреваемых коллекторов из аустенитной стали расчетная температура стенки должна приниматься средней из значений температур на внутренней и наружной поверхностях.

5.1.5 Требования к конструкции

5.1.5.1 Барабаны и коллекторы, имеющие отверстия, должны удовлетворять соответствующим требованиям к конструкции, изложенным в разделе 6.

5.1.5.2 В барабанах, изготовленных из листов стали разной толщины, средние линии обечаек должны совпадать.

Допускается совмещать обечайки по внутреннему диаметру, если выполняется условие 5.1.1.3.

5.2 Трубы поверхностей нагрева и трубопроводов

5.2.1 Расчет толщины стенки прямых труб

5.2.1.1 Номинальная толщина стенки прямой трубы поверхности нагрева или трубопровода должна быть не менее определенной по формуле

![]() ,

,

где ![]() .

.

Формула пригодна при соблюдении условия![]() .

.

Коэффициент прочности продольного или спирального сварного соединения должен приниматься в соответствии с разделом 6. Для бесшовных труб коэффициент прочности

=1,0. Коэффициент прочности поперечных сварных соединений в расчете на внутреннее давление учитывать не следует.

5.2.1.2 Величина прибавки должна приниматься в соответствии с 5.1.1.4.

5.2.1.3 Номинальная толщина стенки труб при изготовлении и фактическая толщина стенки труб при эксплуатации должны быть не менее значений, указанных в таблице 3, но не менее значений, полученных в результате расчетов на прочность.

Таблица 3 - Толщины стенок труб

s, мм |

| |||||

>38 |

|

|

|

| >108 | |

При изготовлении | 1,80 | 2,00 | 2,50 | 3,00 | 3,50 | 4,00 |

При эксплуатации | 1,45 | 1,60 | 2,00 | 2,40 | 2,80 | 3,20 |

Номинальная толщина стенок труб, обогреваемых газами с температурой выше 900°С, должна быть не более 8 мм, а при непосредственном воздействии лучистого тепла топки - не более 6,5 мм.

Допускается применение обогреваемых труб с большей толщиной стенки, если это будет обосновано соответствующими расчетами, согласованными со специализированными научно-исследовательскими организациями, с учетом местных температурных напряжений на внутренней и наружной поверхности.

5.2.1.4 На концах прямых участков бесшовных труб, растачиваемых под стыковую сварку, допускается утонение стенки до минимальной расчетной толщины прямой трубы, определяемой по формуле

![]() .

.

Допускается уменьшение толщины стенки в месте расточки прямых труб под сварку до 0,95 при условии, что суммарная длина расточенного участка по продольной оси трубы после сварки не будет превышать меньшую из величин: 5s или 0,5

.

5.2.2 Расчет толщины стенки колен и змеевиков

5.2.2.1 Расчетная толщина стенки на внешней, внутренней и нейтральной сторонах (участках) колена и змеевика должна быть не менее определенной по формуле

![]() .

.

Расчетная толщина стенки прямой трубы должна определяться согласно 5.2.1.1. Для участка колена, где продольный сварной шов отсутствует, коэффициент прочности сварного шва

=1,0.

Расчеты на прочность колен по приведенной ниже методике являются обязательными при учете изменения направления от прямолинейного более чем на 15°.

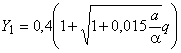

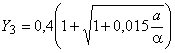

5.2.2.2 Торовый коэффициент для внешней, внутренней и нейтральной сторон колена должен определяться соответственно по формулам:

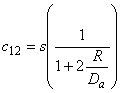

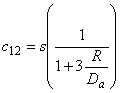

,

,  ,

, ![]() .

.

Нейтральная сторона колена составляет участок колена, расположенный под углом 15° в оба направления от продольного среднего сечения колена.

5.2.2.3 Для колен из углеродистой, легированной и аустенитной сталей, температура стенки которых не превышает 350, 400, 450°С соответственно, значения коэффициентов формы следует определять по формулам:

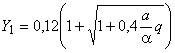

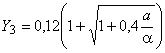

,

, ![]() ,

,  ,

,

где ![]() ,

, ![]() .

.

5.2.2.4 Для колен из углеродистой, легированной и аустенитной сталей, температура которых выше 400, 450, 525°С соответственно, значения коэффициентов формы следует определять по формулам:

,

, ![]() ,

,  .

.

Значения а и q должны приниматься согласно 5.2.2.3 с учетом 5.2.2.6.

5.2.2.5 Для колен, расчетная температура которых более указанной в 5.2.2.3, но менее указанной в 5.2.2.4, коэффициенты ,

,

должны определяться линейным интерполированием в зависимости от значения температуры. При этом в качестве опорных величин должны приниматься значения коэффициентов, соответствующие указанным граничным температурам.

5.2.2.6 При выполнении расчетов по формулам, приведенным в 5.2.2.3 и 5.2.2.4, должны выполняться следующие условия:

- если значения коэффициентов (i=1, 2, 3) получаются по расчету менее единицы, то следует принимать

=1;

- если вычисленное значение q превышает единицу, то следует принимать q=1;

- при <0,03 значения коэффициентов формы

и поправочного коэффициента q следует принимать равными их значению при

=0,03;

- допускается принимать =1 для труб поверхностей нагрева, если

76 мм и

10%;

- если в указанном случае 51 мм, то допускается принимать

=0,95.

5.2.2.7 Номинальную толщину стенки колена следует принимать наибольшей из значений, полученных для указанных трех участков колена, согласно условию ![]() (i=1, 2, 3).

(i=1, 2, 3).

Значение расчетной толщины стенки следует принимать по 5.2.2.1-5.2.2.6.

Для секторных колен, изготовленных из бесшовных труб, номинальную толщину стенки следует выбирать по внутренней стороне колена, где ![]() .

.

Если секторное колено изготавливается из сварных труб и коэффициент прочности сварного шва <1, то следует проверить значение номинальной толщины стенки по участку расположения сварного шва.

5.2.2.8 Значение прибавки с следует определять согласно п.5.2.1.2, а прибавку для каждой из указанных в 5.2.2.2 трех сторон следует принимать по техническим условиям (ТУ) на изделие, согласованным со специализированными научно-исследовательскими организациями.

В случае отсутствия в ТУ на изготовление колен данных по технологическому утонению стенки колен при определении прибавки для колен, изготавливаемых указанными широко известными способами, необходимо учесть следующее:

- для гибов из труб, изготавливаемых на трубогибочном оборудовании методом наматывания на сектор, прибавка к

должна быть не менее определенной по формулам:

для необогреваемых труб

,

,

для труб поверхностей нагрева

;

;

- для штампованных колен, изготавливаемых в закрытых штампах, или для гибов, изготавливаемых на станках с нагревом токами высокой частоты и осевым поджатием, прибавка к

должна приниматься в пределах от 0,05s до 0,1s; в этих двух случаях (для гибов из труб, изготавливаемых на трубогибочном оборудовании методом наматывания на сектор, и для штампованных колен) прибавка

к

равна нулю, а расчет по внутренней стороне гиба не производится;

- для колен, изготавливаемых на рогообразном сердечнике, прибавка с равна нулю;

- для секторных колен прибавка равна нулю;

- для штампосварных колен с расположением двух продольных сварных швов по внутренней и внешней стороне колена прибавка к

должна приниматься в пределах от 0,05s до 0,1s с учетом

, если его значение менее единицы;

- для штампосварных колен с расположением поперечного сварного шва в середине длины колена прибавка к

равна нулю, а прибавка

к

должна приниматься в пределах от 0,05s до 0,1s, в этом случае расчет по внутренней стороне колена не производится, так как на этой стороне колено имеет утолщение стенки более значительное, чем величина коэффициента

.

Если определение прибавки производится, когда окончательно не выбрана номинальная толщина стенки колена, то следует задаться ее значением, например, равным значению номинальной толщины стенки прямой трубы согласно 5.2.1.1-5.2.1.3, с последующей проверкой по окончательно выбранному значению номинальной толщины стенки колена.

5.2.2.9 Допустимая толщина стенки [s] должна быть не менее определенной по формулам:

для колен![]() ,

,

для прямых труб ![]() .

.

При определении [s] в условиях эксплуатации значение прибавки , определяемое согласно ГОСТ 33962, допускается уменьшить пропорционально планируемому ресурсу эксплуатации до замены детали или до очередного контроля толщины стенки.

Для тонкостенных колен паропроводов, трубопроводов и наружных перепускных труб диаметром более 200 мм при 0,03 прибавку

следует принимать в пределах от 1 до 3 мм в зависимости от опыта эксплуатации. Применение прибавки менее 3 мм для труб наружным диаметром 500 мм и более должно быть согласовано со специализированными научно-исследовательскими организациями.

5.2.3 Допустимое давление

5.2.3.1 Допустимое рабочее давление в коленах труб котлов и в прямых трубах трубопроводов следует определять по формуле

.

.

При выполнении контрольных расчетов по данным измерений толщины стенки вместо s-с следует применять ![]() .

.

Коэффициент прочности следует принимать согласно ГОСТ 33962.

Коэффициенты и

следует определять согласно 5.2.2.2-5.2.2.6.

Расчет по приведенным формулам следует производить для всех характерных участков колена (i=1, 2, 3). Значение прибавки с следует принимать согласно 5.1.1.4 и 5.2.2.8. При этом прибавка должна определяться по номинальной толщине стенки.

В качестве допустимого давления должно приниматься минимальное из вычисленных значений. Для прямых труб ![]() .

.

5.2.3.2 При выполнении контрольных расчетов фактическая толщина стенки для прямых труб должна определяться согласно 5.1.2.2; для колен следует выявить наименьшее значение толщины стенки в каждом характерном участке колена, т.е. на внешней, внутренней стороне и по нейтральной линии. Измерения следует производить не менее чем в трех поперечных сечениях колена, одно из которых должно делить колено на две равные части; на каждом из участков следует производить измерения не менее чем в четырех точках.

5.2.3.3 Величина пробного давления при гидравлическом испытании колен и прямых труб котлов и трубопроводов не должна превышать значения, полученного согласно 5.3.3.1 при замене допускаемого напряжения [] на [

]h.

5.2.3.4 Величина допустимого рабочего или пробного давления в трубе или трубопроводе должна приниматься равной минимальному значению соответственно рабочего или пробного давления, полученного для прямого участка трубы или рассматриваемых участков каждого из имеющихся колен.

5.2.4 Расчетная температура стенки

5.2.4.1 Расчетная температура стенки труб поверхностей нагрева котлов всех систем должна определяться по нормативным методам теплового и гидравлического расчетов котлов. При этом должны быть рассмотрены различные участки пакета, имеющие как наивысшую температуру пара, так и наибольшую тепловую нагрузку, а также участки, конструктивные особенности которых могут обусловить наиболее высокую температуру стенки. При установке за пакетом, для которого определяется температура стенки, пароохладителя следует ввести прибавку к расчетной температуре среды, учитывающую возможное повышение фактического тепловосприятия пакета над расчетным. Величина прибавки должна выбираться конструкторской организацией в пределах от 0 до 10°С.

5.2.4.2 Допускается определение расчетной температуры стенки труб поверхностей нагрева по упрощенным формулам:

- для вертикальных и слабонаклонных (до 30° от вертикали) котельных труб котлов с естественной и принудительной циркуляцией при рабочем давлении не более 16 МПа и при максимальных удельных тепловосприятиях поверхности нагрева по наружной поверхности труб <407 кВт/м

(350·10

ккал/(м

·ч))

![]() °C;

°C;

- для труб конвективных перегревателей котлов с рабочим давлением не более 2,5 МПа и температурой пара не выше 425°С при максимальных удельных значениях тепловосприятия ![]() 70 кВт/м

70 кВт/м (60·10

ккал/(м

·ч))

![]() °C;

°C;

- для труб участков первичных перегревателей, расположенных в зоне температур газов менее 650°С, независимо от рабочего давления котлов (если коэффициент гидравлической разверки не менее 0,95)

![]() °C;

°C;

- для экономайзеров некипящего типа котлов с естественной и принудительной циркуляцией

![]() °C;

°C;

- для конвективных экономайзеров прямоточных котлов

![]() °C.

°C.

Температуру среды следует принимать равной определенной из теплового расчета температуре на выходе из пакета при номинальной производительности котла.

5.2.4.3 Для необогреваемых труб расчетную температуру стенки следует принимать равной температуре среды на входе в трубу.

Для необогреваемых параллельно включенных труб (количество труб две и более) учитываемую разверку температур на входе следует принимать так же, как для коллекторов (см. 5.1.4.2).

5.2.4.4 Расчетную температуру стенки труб поверхностей нагрева пароводяных теплообменников (пароохладителей и др.) следует принимать:

- для охладителей, расположенных в коллекторах насыщенного пара, равной температуре насыщения;

- для охладителей, размещенных в коллекторах перегретого пара, равной температуре перегретого пара в данном коллекторе;

- для охладителей, расположенных в водяном пространстве барабана котла, а также для теплообменников двухконтурных котлов равной температуре более горячей среды, определенной по тепловому расчету.

5.2.4.5 Расчетную температуру стенки труб поверхностей нагрева пароводяных и газопаровых теплообменников следует определять по общей методике теплового расчета.

5.2.5 Приведенное напряжение

5.2.5.1 Приведенное напряжение от действия внутреннего давления в коленах труб и в прямых трубах котлов и трубопроводов следует определять по одной из следующих формул:

по номинальной толщине стенки

,

,

по фактической толщине стенки

.

.

Для колен следует принимать наибольшее из полученных трех значений .

Значения величин ,

,

и с следует принимать согласно 5.2.3.1.

5.2.6 Требования к конструкции

Трубопроводы, имеющие неукрепленные и/или укрепленные отверстия (тройниковые соединения и т.п.), должны удовлетворять соответствующим требованиям к конструкции, изложенным в разделе 6.

5.2.7 Дополнительные напряжения

Дополнительные напряжения от действия внешних нагрузок (осевой силы, изгибающих и крутящих моментов) и самокомпенсаций теплового расширения должны определяться и ограничиваться согласно ГОСТ 33964.

5.2.8 Поверочный расчет на усталость

Поверочный расчет на малоцикловую усталость следует производить согласно ГОСТ 33964.

5.3 Конические переходы

5.3.1 Расчет толщины стенки

5.3.1.1 Номинальная толщина стенки конического перехода должна быть не менее определенной по одной из следующих формул:

для бесшовных (точеных, штампованных, обсаженных из труб, кованых и др.) конических переходов

![]() ,

,

для конических переходов с продольным сварным швом

![]() ,

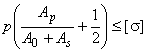

,

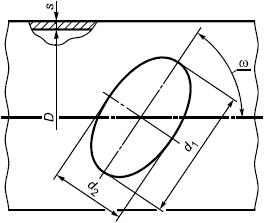

где D - внутренний диаметр большего основания конического перехода, мм;

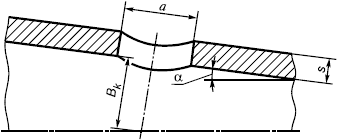

- угол конусности, равный половине угла у вершины конического перехода, градусы (рисунок 1).

Формулы пригодны при соблюдении следующих условий:

для 15°

![]() ,

,

для 15°<45°

![]() и

и  ,

,

где - внутренний диаметр меньшего основания конического перехода, мм.

|

Рисунок 1 - Схема конического переходного участка

5.3.1.2 Коэффициент прочности продольного сварного соединения должен приниматься согласно разделу 6.

5.3.1.3 Величина прибавки с должна определяться согласно 5.1.1.4. Производственная прибавка должна приниматься равной:

- для бесшовных конических переходов - значению, установленному соответствующими техническими условиями для принятой технологии изготовления конических переходов;

- для конических переходов с продольным сварным швом, изготовленных из листа - наибольшему минусовому отклонению по толщине листа.

5.3.1.4 Расчеты по приведенной методике применимы для кососимметричных конических переходов, у которых углы наклона образующей к диаметральной оси симметрии в различных плоскостях различны (в том числе один из них может быть равен нулю).

В расчетных формулах следует использовать наибольшее значение угла конусности.

5.3.2 Допустимое давление

5.3.2.1 Допустимое рабочее давление при контрольных расчетах изготовленных конических переходов должно определяться по следующей формуле

![]() .

.

Для бесшовных переходов =1.

Значение прибавки должно приниматься согласно 5.3.1.3.

5.3.2.2 Величина пробного давления при гидравлическом испытании не должна превышать значения, полученного согласно 5.3.2.1 при замене допускаемого напряжения [] на

.

5.3.2.3 Величина принятого рабочего или пробного давления в трубопроводе не должна превышать наименьшего допустимого значения для каждой из деталей трубопровода и, в частности, для конических переходов.

5.3.3 Приведенное напряжение

Приведенное напряжение от внутреннего давления в коническом переходе должно определяться по следующей формуле

![]() .

.

Значение коэффициента прочности должно приниматься согласно 5.3.1.2.

5.3.4 Расчетная температура стенки

Расчетная температура стенки конического перехода должна приниматься равной наибольшей расчетной температуре стенки прямой трубы, к которой переход приваривается.

5.3.5 Требования к конструкции

5.3.5.1 При угле конусности 15° по концам конического перехода, приваренным к трубопроводу 1-й категории, рекомендуется обеспечить цилиндрические участки длиной не менее двукратной толщины стенки перехода.

5.3.5.2 Сопряжения конической и цилиндрической частей по внутренней и наружной поверхностям конического перехода, выполняемые механической обработкой, должны быть плавными (по радиусу не менее 3 мм), за исключением переходов от конической к меньшей цилиндрической части по внутренней поверхности и от конической к большей цилиндрической части по наружной поверхности.

5.3.6 Поверочный расчет на усталость

Поверочный расчет на малоцикловую усталость следует проводить согласно ГОСТ 33964.

5.4 Выпуклые днища

5.4.1 Расчет толщины стенки эллиптического и полусферического днища

|

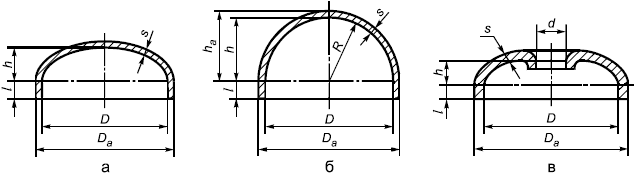

а - глухое эллиптическое днище; б - глухое полусферическое днище; в - эллиптическое днище с лазовым отверстием

Рисунок 2 - Выпуклые днища

5.4.1.1 Номинальная толщина стенки днищ эллиптической или полусферической формы в соответствии с рисунком 2 должна быть не менее определенной по формуле

![]() ,

,

где при расчете по внутреннему диаметру

![]() ,

,

при расчете по наружному диаметру

![]() .

.

Формулы пригодны при соблюдении следующих условий:

|

|

|

5.4.1.2 Коэффициент прочности должен определяться согласно разделу 6.

5.4.1.3 Значение прибавки должно определяться согласно 5.1.1.4.

Технологическая прибавка , компенсирующая утонение листа при штамповке выпуклого днища, должна приниматься по данным НТД на изготовление днища.

Если номинальная толщина листа неизвестна, то для предварительной оценки прибавку допускается определять по формуле

![]() ,

,

Если номинальная толщина листа известна или предварительно принята, то прибавка должна определяться по формуле

![]() ,

,

где - утонение выпуклого днища при штамповке, принимаемое по НТД на изделие.

Допускается не учитывать утонение днища, если оно не превышает 5% номинальной толщины листа. Если утонение больше 5%, то при определении прибавки учитывается разность между утонением

и утонением

, равным 5% номинальной толщины листа. Соответственно формулы для определения прибавки

имеют вид:

![]() ,

,

если номинальная толщина листа неизвестна, и

![]() ,

,

если номинальная толщина листа известна или предварительно принята.

При расчетах максимальное утонение следует учитывать в средней части выпуклого днища (независимо от его формы) на площади, определяемой по внутренней поверхности величиной ![]() от кромки лазового отверстия или от центральной точки глухого днища, а также на участке перехода от цилиндрической части к выпуклой для эллиптических и торосферических днищ. Участок перехода должен рассматриваться по внутренней поверхности днища на длине не менее определяемой по формуле

от кромки лазового отверстия или от центральной точки глухого днища, а также на участке перехода от цилиндрической части к выпуклой для эллиптических и торосферических днищ. Участок перехода должен рассматриваться по внутренней поверхности днища на длине не менее определяемой по формуле

![]() ,

,

где ![]() для днищ эллиптической и торосферической формы.

для днищ эллиптической и торосферической формы.

Допускается участок перехода рассматривать по наружной поверхности выпуклого днища. В этом случае формула имеет вид

![]() ,

,

где ![]() (или

(или ![]() ).

).

Если по принятой технологии изготовления днища возможна потеря на окалину, то ее следует учесть при выборе толщины листа при толщине окалины более 0,5 мм.

5.4.1.4 Номинальная толщина стенки днища должна приниматься не менее номинальной толщины стенки цилиндрического борта, определенной по расчетной толщине при =1.

Номинальная толщина стенки днища должна быть не менее 6 мм.

Для днищ с внутренним диаметром менее 500 мм допускается толщина стенки не менее 3 мм.

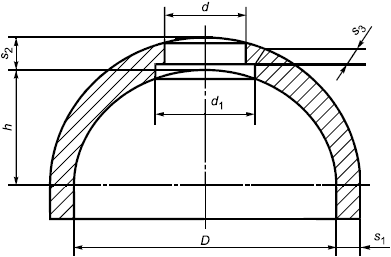

5.4.1.5 Днища с переменной толщиной стенки из углеродистой стали (рисунок 3.3.*) должны рассчитываться согласно 5.4.1.1, при этом расчетная толщина стенки должна приниматься равной среднеарифметическому значению из наименьшей и наибольшей толщины:

___________________

* В оригинале рисунок 3.3 не приводится. - .

![]() .

.

Формула применима при ![]() , при этом

, при этом ![]() .

.

При наличии в днище подреза для уплотнения лазового затвора остающаяся в месте подреза толщина стенки должна быть не менее s.

5.4.1.6 Для днищ с постоянной толщиной стенки минимальная толщина стенки в месте подреза для уплотнения лазового затвора (см. рисунок 3) должна быть не менее расчетной толщины стенки днища, определенной согласно 5.4.1.1 при

=1.

Для днищ с постоянной и переменной толщиной стенки указанное значение толщины стенки допускается уменьшить, если это подтверждено поверочным расчетом на прочность с обоснованием ресурса эксплуатации.

|

Рисунок 3 - Лазовое отверстие в выпуклом днище переменной толщины

5.4.2 Расчет толщины стенки торосферического днища

5.4.2.1 Толщина стенки торосферического днища выполняется по формулам для эллиптических днищ настоящих Норм.

Допускается расчет на прочность торосферического днища производить по формулам ГОСТ 14249.

5.4.2.2 Коэффициент прочности днища должен определяться согласно разделу 6.

5.4.2.3 Величина прибавки днища с должна определяться согласно 5.1.1.4.

5.4.3 Допустимое давление

5.4.3.1 Допустимое рабочее давление при контрольных расчетах изготовленных эллиптических, полусферических и торосферических днищ должно быть не менее определенного по формулам

,

,

если номинальным является внутренний диаметр;

,

,

если номинальным является наружный диаметр.

Значение коэффициента прочности и значение прибавки

должны определяться согласно 5.4.1.2 и 5.4.1.3.

5.4.3.2 Допустимое рабочее давление для торосферических днищ может определяться согласно ГОСТ 14249.

5.4.3.3 Величина пробного давления при гидравлическом испытании не должна превышать значения, полученного согласно 5.4.3.1 и 5.4.3.2 при замене в расчетных формулах допускаемого напряжения [] на

.

5.4.4 Приведенное напряжение от внутреннего давления

Приведенное напряжение от внутреннего давления эллиптических, полусферических и торосферических днищ должно определяться по формулам:

,

,

если номинальным является внутренний диаметр;

,

,

если номинальным является наружный диаметр.

Значения коэффициента прочности и величины прибавки

должны определяться согласно 5.4.1.2 и 5.4.1.3.

5.4.5 Расчетная температура стенки

5.4.5.1 Расчетная температура стенки необогреваемого днища должна приниматься равной температуре стенки детали, к которой днище приваривается.

5.4.5.2 Для обогреваемого днища температура стенки должна приниматься согласно 5.1.4.1 и 5.1.4.2, но не должна быть менее температуры стенки детали, к которой днище приваривается.

5.4.6 Требование к конструкции

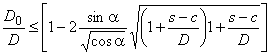

5.4.6.1 Наибольший диаметр отверстия в выпуклых днищах должен удовлетворять условию d/D0,61, если номинальным является внутренний диаметр днища, и условию

![]() 0,6, если номинальным является наружный диаметр.

0,6, если номинальным является наружный диаметр.

5.4.6.2 Для выпуклых днищ толщина стенки цилиндрического борта должна быть не менее расчетной толщины стенки обечайки, рассчитанной в соответствии с 5.1.1.1 или 5.2.2.1 при =1.

Если длина цилиндрической отбортованной части днища удовлетворяет условию

![]() - для эллиптического и торосферического днища или условию

- для эллиптического и торосферического днища или условию ![]() - для полусферического днища, то толщина цилиндрического борта должна быть не менее толщины стенки обечайки, рассчитанной в соответствии с 5.1.1.1 или 5.2.1.1 при

- для полусферического днища, то толщина цилиндрического борта должна быть не менее толщины стенки обечайки, рассчитанной в соответствии с 5.1.1.1 или 5.2.1.1 при =1.

Если длина цилиндрического борта равна указанным величинам или менее их, то допускается толщина стенки цилиндрического борта, принятая согласно 5.4.1 и 5.4.2.

5.4.6.3 Допускается применение полусферических днищ без цилиндрического борта, т.е. при l=0.

5.5 Плоские днища

5.5.1 Расчет толщины круглых плоских днищ

5.5.1.1 Номинальная толщина круглого днища должна быть не менее определенной по формуле

![]() ,

,

где  .

.

Для днищ с отбортованной цилиндрической частью, которые соответствуют рисунку 4, е, вместо D в формулу следует подставлять величину (D-r).

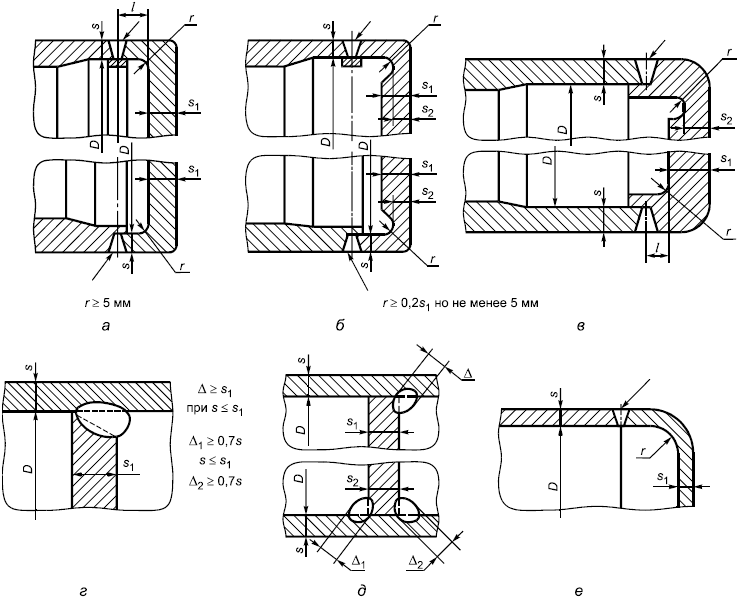

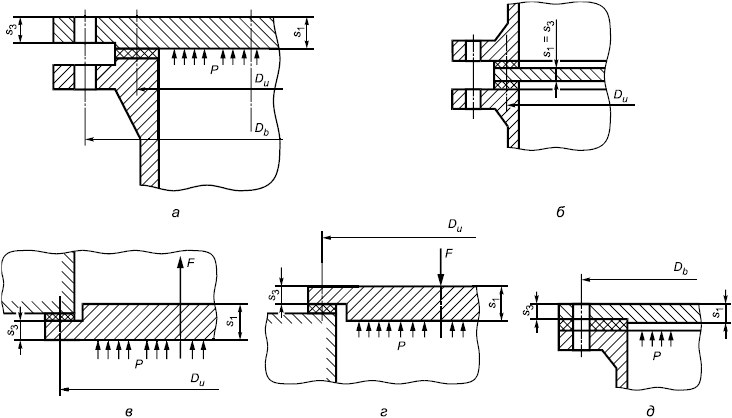

Коэффициент K следует принимать равным:

- для днищ, конструкция которых приведена на рисунке 4, а, при ![]()

![]() , но не менее 0,35;

, но не менее 0,35;

- для днищ той же конструкции, но при ![]() , а также для днищ конструкций, приведенных на рисунках 4, б, в,

, а также для днищ конструкций, приведенных на рисунках 4, б, в, ![]() , но не менее 0,35;

, но не менее 0,35;

- для днищ, конструкция которых приведена на рисунке 4, г, при полном проваре толщины днища односторонним швом ![]() и двусторонним швом

и двусторонним швом ![]() ;

;

- для днищ, конструкция которых приведена на рисунке 4, д, K=0,53;

- для днищ, конструкция которых приведена на рисунке 4, е, K=0,35.

|

Рисунок 4 - Типы плоских днищ

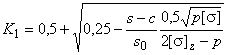

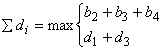

Коэффициент следует определять по формуле

,

,

где - номинальное допускаемое напряжение для металла цилиндрической детали, МПа.

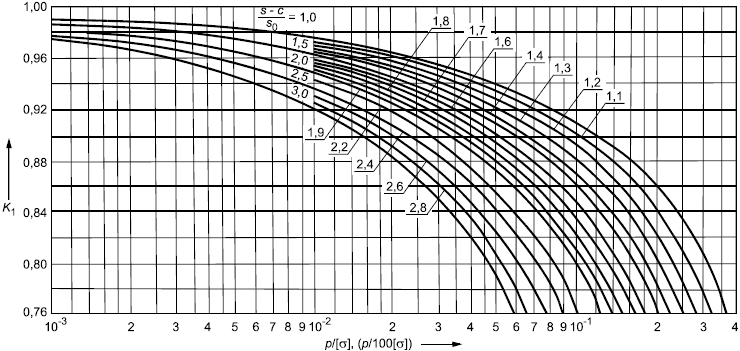

Допускается коэффициент , определять по номограмме (см. рисунок 5), если

![]() .

.

|

Рисунок 5 - Номограмма для определения коэффициента , при расчете круглых плоских днищ

Значение коэффициента , должно быть не менее 0,76.

При отрицательном значении подкоренного выражения следует принять =0,76. Минимальная толщина стенки

должна определяться по формуле

![]() .

.

Толщина стенки цилиндрической детали в месте присоединения плоского днища или цилиндрической части плоского днища должна быть не менее .

Коэффициент следует принимать равным следующим значениям:

- для днища без отверстия =1,0;

- для днищ с отверстием

;

;

- для днища с двумя и более отверстиями

.

.

|

Рисунок 6 - Выбор максимальной суммы диаметров отверстий и их хорд в диаметральном сечении днища

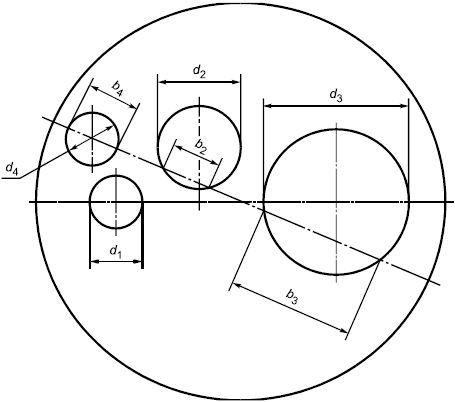

Величина должна приниматься как максимальная сумма диаметров отверстий или их хорд в наиболее ослабленном диаметральном сечении днища (рисунок 6):

.

.

Прибавка с должна приниматься согласно ГОСТ 33962.

5.5.1.2 Для днищ, сваренных из двух частей, коэффициент прочности сварного соединения следует определять согласно разделу 6.

5.5.1.3 Толщина плоского днища должна быть не менее толщин стенки цилиндрической части, определенной согласно 5.2.1.1.

5.5.1.4 Для днищ, конструкция которых изображена на рисунке 4, б и в, толщина днища в месте кольцевой выточки должна удовлетворять условию

![]() .

.

Указания по выбору величины r приведены на рисунке 4, б.

5.5.2 Расчет толщины круглых плоских крышек

5.5.2.1 Номинальная толщина круглой крышки должна быть не менее определенной по формуле

![]() ,

,

где ![]() .

.

Для крышек, конструкция которых соответствует рисунку 7, расчетный диаметр и коэффициент

следует принимать согласно таблице 4.

Прибавка с должна приниматься согласно ГОСТ 33962.

5.5.2.2 Толщина крышки по кольцевому участку действия усилия от болтов должна удовлетворять условию

![]() .

.

|

Рисунок 7 - Круглые плоские крышки (заглушки)

5.5.2.3 Конструкция крышки, показанная на рисунке 7, г, при >500 мм к применению не рекомендуется.

Таблица 4 - Значение коэффициента для круглых крышек

Тип конструкции крышки по рисунку 7 | ||

а | 0,5 | |

б | 0,41 | |

в | 0,53 | |

г | 1,25 | |

д | 0,41 |

5.5.2.4 Для крышек, конструкция которых соответствует рисунку 7, д, усилие затяга болтов не должно превышать двукратного усилия от внутреннего давления.

5.5.3 Расчет толщины овальных и прямоугольных крышек

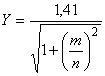

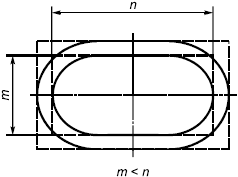

5.5.3.1 Номинальная толщина овальной или прямоугольной крышки (рисунок 8) должна быть не менее определенной по формуле

![]() ,

,

где ![]() .

.

Коэффициент следует принимать согласно п.5.5.2.1.

|

Рисунок 8 - Овальная (прямоугольная) плоская крышка

Коэффициент Y следует определять по формуле

.

.

Прибавка с должна приниматься согласно ГОСТ 33962.

5.5.3.2 Для овальных и прямоугольных крышек должны выполняться условия 5.5.2.2-5.5.2.4, при этом в 5.5.2.3 вместо среднего диаметра прокладки следует принимать

, где b - ширина прокладки.

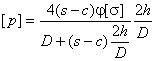

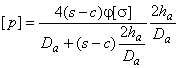

5.5.4 Допустимое давление

5.5.4.1 Допустимое рабочее давление изготовленных днищ и крышек при контрольных расчетах следует определять по одной из следующих формул:

для круглых днищ

,

,

для круглых крышек

,

,

для овальных и прямоугольных крышек

.

.

При выполнении контрольных расчетов по данным измерений толщины стенки вместо следует применять

![]() .

.

5.5.4.2 Величина пробного давления при гидравлическом испытании не должна превышать значения, полученного согласно 5.5.4.1 при замене [] на

.

5.5.4.3 Величина принятого рабочего или пробного давления в расчетном элементе (например, коллекторе) не должна превышать наименьшего допустимого значения для плоских днищ, крышек и цилиндрической части расчетного элемента.

5.5.5 Расчетная температура стенки

Расчетная температура стенки плоского днища или крышки должна приниматься так же, как для выпуклых днищ, см. 5.4.5.

5.5.6 Требования к конструкции

5.5.6.1 Радиусы закругления, глубина выточки, сечение сварных швов и другие величины для круглых плоских днищ должны удовлетворять требованиям, указанным на рисунке 4.

5.5.6.2 Расстояние между кромками соседних отверстий в плоском днище должно быть не менее полусуммы диаметров этих отверстий; расстояние от кромки отверстия до внутренней поверхности цилиндрической части днища должно быть не менее 2r для днищ конструкции по рисунку 4, е, 3r для днищ конструкции по рисунку 4, б и 0,1 D для остальных конструкций днищ.

5.5.6.3 Применение круглых плоских днищ из аустенитной стали допускается только при выполнении их по типу, изображенному на рисунке 4, а и б, с соблюдением условия ![]() .

.

5.5.6.4 Разделка кромок штуцера под сварку должна обеспечить соединение его с плоским днищем по всей толщине штуцера. Приварка штуцера односторонним угловым швом без разделки кромок допускается только при толщине стенки штуцера не более 10 мм; минимальное сечение сварного шва приварки штуцера к днищу должно быть не менее толщины стенки штуцера.

5.5.6.5 Толщину стенок днищ, к которым присоединяются трубы при помощи развальцовки, следует принимать не менее 13 мм.

5.5.6.6 Для днищ, конструкция которых соответствует рисунку 4, е, радиус закругления должен приниматься в соответствии с таблицей 5, но не менее ![]() .

.

Таблица 5 - Радиусы закругления

D, мм | r, мм, не менее |

До 500 | 30 |

От 500 до 1400 | 35 |

От 1400 до 1600 | 40 |

От 1600 до 1900 | 45 |

Св. 1900 | 50 |

6 Определение коэффициентов прочности

6.1 Общие положения

6.1.1 Средний диаметр цилиндрической детали или выпуклого днища

6.1.1.1 Если номинальным диаметром детали является наружный диаметр, то средний диаметр следует определять по формуле ![]() .

.

6.1.1.2 Если номинальным диаметром детали является внутренний диаметр, то средний диаметр следует определять по формуле ![]() .

.

6.1.2 Расчетный коэффициент прочности

6.1.2.1 Расчетный коэффициент прочности представляет собой относительную величину, используемую в формулах для определения толщины стенки расчетной детали и учитывающую ослабление отверстиями и сварными соединениями.

6.1.2.2 Коэффициент прочности сварных соединений представляет собой отношение предельной нагрузки, действующей в направлении, перпендикулярном к направлению сварного соединения (т.е. при

=0), к предельной нагрузке бесшовной детали.

6.1.2.3 Коэффициент прочности или

, учитывающий отверстия, представляет собой отношение предельной нагрузки детали с отверстиями к предельной нагрузке детали без отверстий.

Указанное отношение нагрузок допускается заменять отношением среднего напряжения в детали без отверстий к среднему напряжению детали с отверстиями или отношением соответствующих площадей тех же самых сечений (см. 6.3.3.10). При этом рассматриваются напряжения или сечения между отверстиями или по отверстию, перпендикулярные направлению действия расчетной нагрузки или приведенные к этому направлению.

6.1.2.4 Расчетный коэффициент прочности детали принимается равным либо минимальному из значений коэффициентов прочности сварных соединений

и отверстий

, либо их произведению в зависимости от расстояния между кромкой ближайшего к сварному шву отверстия и центром сварного шва

.

6.1.2.5 Если расстояние равно или менее

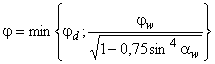

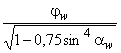

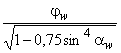

![]() , или менее 50 мм, или кромка отверстия пересекает (полностью или частично) сварной шов (рисунок 9), то расчетный коэффициент прочности следует определять по формуле

, или менее 50 мм, или кромка отверстия пересекает (полностью или частично) сварной шов (рисунок 9), то расчетный коэффициент прочности следует определять по формуле

.

.

В остальных случаях для расчетного коэффициента прочности должно выполняться условие

.

.

При наличии укрепленных отверстий в формулах следует принимать взамен

.

|

I-I - расчетное направление (для цилиндрической детали при расчете на внутреннее давление - продольная ось); II-II - средняя линия сварного соединения; III-III - направление расчетной нагрузки

Рисунок 9 - Геометрические характеристики для расчета коэффициента прочности при пересечении сварным швом

6.1.2.6 Для бесшовных деталей расчетный коэффициент прочности следует принимать равным коэффициенту прочности деталей, ослабленных отверстиями:

или

.

6.1.2.7 Для деталей, не имеющих отверстий, или с одиночным отверстием, размеры которого должны удовлетворять условию

![]() ,

,

или с рядами полностью укрепленных отверстий (=1), расчетный коэффициент прочности

следует принимать равным коэффициенту прочности сварного соединения

.

.

6.1.2.8 Во всех случаях коэффициенты прочности ,

,

, а также

не должны приниматься более единицы.

не должны приниматься более единицы.

Сварные соединения с коэффициентом прочности менее 0,5 не допускаются.

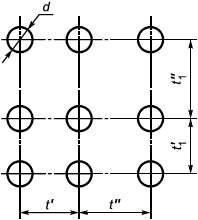

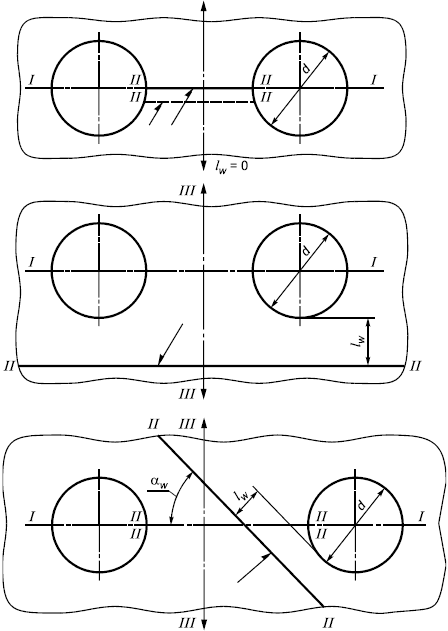

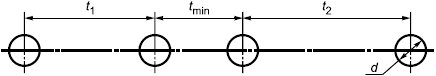

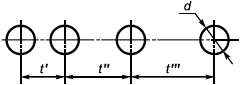

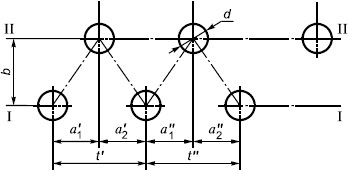

6.1.2.9 Линейным рядом отверстий (который для упрощения называется рядом отверстий) являются отверстия в количестве двух и более, расположенные в одном направлении (по одной линии) на поверхности детали. Отверстия, центры которых отстоят от указанного направления на 15° и менее, могут считаться входящими в ряд отверстий (рисунок 10).

|

Отверстие А в направлении слева направо входит в ряд отверстий, так как угол <15°, и расчет допускается производить без учета угла как для продольного ряда.

Отверстие А в направлении справа налево не входит в продольный ряд отверстий, так как угол >15°, и расчет производят как для косого ряда.

Рисунок 10 - Линейный ряд отверстий

6.1.2.10 Рядом одиночных отверстий называется ряд отверстий, расстояния между кромками которых составляют не менее ![]() .

.

6.2 Коэффициенты прочности сварных соединений

6.2.1 Коэффициенты прочности стыковых соединений

6.2.1.1 Коэффициент прочности стыковых сварных соединений, выполненных любым допущенным способом (автоматической, полуавтоматической или ручной дуговой сваркой), обеспечивающим полный провар по всей длине стыкуемых элементов, при проведении контроля качества шва радиографией или ультразвуком по всей длине шва для продольного шва под давлением и поперечного шва при растяжении должен приниматься следующим:

- для углеродистой, низколегированной марганцовистой, хромомолибденовой (в том числе 10CrМо910) и аустенитной сталей =1,0;

- для хромомолибденованадиевой и высокохромистой сталей при ресурсе до 2·10 ч:

а) при электрошлаковой сварке =1,0;

б) при ручной дуговой сварке, контактной стыковой сварке, автоматической стыковой сварке под флюсом:

- для расчетной температуры 510°С и менее =1,0,

- для расчетной температуры 530°С и более =0,7;

в) при электронно-лучевой сварке:

- для расчетной температуры 510°С и менее =1,0,

- для расчетной температуры 530°С и более =0,9.

При расчетной температуре от 510°С до 530°С значение коэффициента прочности сварного соединения определяется линейным интерполированием между указанными значениями коэффициента прочности.

6.2.1.2 Коэффициент прочности стыкового сварного соединения, контроль качества которого УЗД или радиографией допускается производить не по всей длине каждого шва, следует принимать равным значению, приведенному в 6.2.1.1 и умноженному на величину: 0,8 - при выборочном контроле не менее 10% длины данного шва; 0,7 - при отсутствии контроля или при выборочном контроле менее 10%.

6.2.1.3 При наличии смещения кромок сварных труб коэффициент прочности сварного соединения, определенный в соответствии с 6.2.1.1 и 6.2.1.2, должен быть уменьшен пропорционально смещению кромок; например, при смещении кромок на 15% значение коэффициента должно быть умножено на 0,85.

6.2.1.4 Если направление нагрузки совпадает с направлением сварного шва или отличается от него на угол не более 15° (90-15°), то коэффициент прочности сварного соединения при расчете на данную нагрузку не учитывается. Так, при расчете на внутреннее давление цилиндрических деталей не учитывается поперечный шов, а при расчете на осевое усилие не учитывается продольный шов.

6.2.1.5 Усиление сварного шва при определении коэффициента прочности не учитывается.

6.2.1.6 Если сварное соединение нагружено изгибающими нагрузками, то при определении изгибных напряжений, действующих в поперечном направлении сварного соединения, должны применяться коэффициенты прочности сварного соединения при изгибе , значения которых для катаных и кованосверленых или центробежнолитых труб с механически обработанной внутренней поверхностью должны приниматься не более приведенных в таблице 6.

Таблица 6 - Значения коэффициента

Сталь | Трубы | |

катаные | механически обработанные | |

Аустенитная хромоникелевая и высокохромистая | 0,6 | 0,7 |

Хромомолибденованадиевая при расчетной температуре: | ||

510 °С и менее | 0,9 | 1,0 |

530°С и более | 0,6 | 0,7 |

Углеродистая, марганцовистая и хромомолибденовая | 0,9 | 1,0 |

Примечание - При расчетной температуре от 510°С до 530°С коэффициент прочности сварного соединения при изгибе определяется линейным интерполированием между указанными значениями. | ||

Если расчетная деталь изготовлена из листа, то значения коэффициентов прочности сварного соединения при изгибе допускается принимать по таблице 6 как для механически обработанных труб.

При изготовлении деталей из полуфабрикатов с полем допусков толщины стенки более 10% коэффициенты прочности сварного соединения при изгибе следует принимать по таблице 6 как для катаных труб.

6.2.1.7 Для хромомолибденованадиевых и высокохромистых сталей при расчетной температуре более 510°С и ресурсе 3·10 ч значения коэффициентов прочности должны быть уменьшены на 0,1 и составят 0,6 и 0,8 вместо 0,7 и 0,9 согласно 6.2.1.1 и 0,5 и 0,6 вместо 0,6 и 0,7 согласно 6.2.1.6. Для ресурса от 2·10

до 3·10

ч значения коэффициентов прочности сварного соединения определяются линейным интерполированием между указанными значениями.

6.2.2 Коэффициенты прочности угловых сварных соединений и соединений внахлестку

6.2.2.1 При расчете угловых и тавровых сварных соединений на все виды нагрузок (кроме сжатия) коэффициент прочности следует принимать не более 0,8 при контроле радиографией или УЗК по всей длине шва и не более 0,6 при выборочном контроле или при отсутствии контроля.

6.2.2.2 При расчете сварных соединений внахлестку на все виды нагрузок коэффициент прочности следует принимать не более 0,6.

6.3 Коэффициенты прочности, учитывающие наличие отверстий

6.3.1 Диаметр отверстия

6.3.1.1 При определении коэффициентов прочности или

диаметр отверстия для каждого расчетного сечения следует принимать:

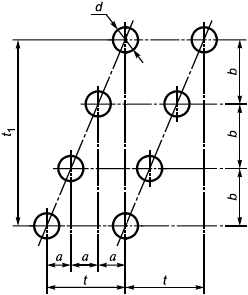

- для отверстий, в которых трубы развальцованы или приварены к наружной поверхности детали без расточки гнезда или с углублением для установки штуцера менее 30% толщины стенки или с углублением 30% и более, но с обеспечением полного проплавления толщины стенки штуцера и заполнением гнезда наплавленным металлом, а также для лючковых отверстий - равными диаметру отверстия в соответствии с рисунком 11;

- для отверстий, имеющих по толщине стенки расточки с несколькими разными диаметрами, например с тремя диаметрами согласно рисунку 12 - равными условному диаметру, определенному по формуле

![]() ,

,

где i=1, 2, 3, ..., n. В случае, если штуцер устанавливается в гнезде с полным проплавлением на глубину не менее , расчет условного диаметра отверстия

допускается производить по значениям двух расточек (

,

и

,

);

- для овальных отверстий - равными размеру отверстия в направлении ряда, рассматриваемого при определении коэффициента прочности;

- для соседних отверстий ряда, имеющих разные диаметры, - равными среднеарифметическому значению диаметров;

- для цилиндрических деталей и выпуклых днищ с отбортованным внутрь или наружу воротником или с вытянутой горловиной - равными эквивалентному диаметру, определенному по формуле

![]() ,

,

где r - радиус закругления воротника или горловины по внутренней поверхности (по отношению к отверстию), мм (рисунки 13 и 14); должно быть 5 мм;

- для отверстий, имеющих резьбу, - равными среднему диаметру резьбы.

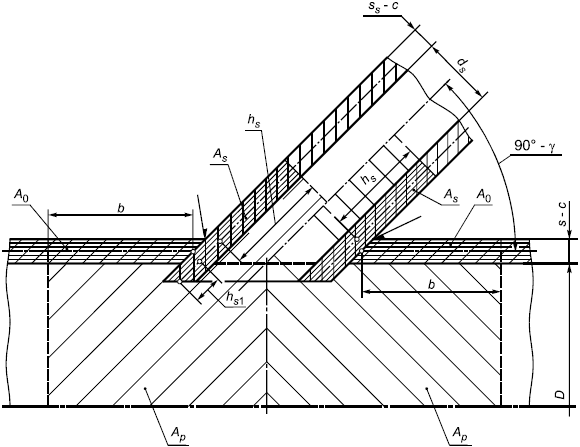

|

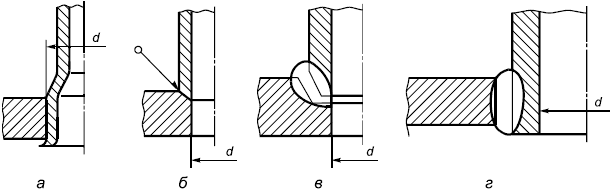

а - отверстие с завальцованной трубой (штуцером); б - отверстие с приварным штуцером (трубой) без полного проплавления толщины стенки штуцера (конструктивный зазор); в - отверстие с приварным штуцером (трубой) при полном проплавлении толщины стенки штуцера; г - отверстие с приварным штуцером (трубой) при полном проплавлении толщины стенки расчетной детали

Рисунок 11 - Типы соединения труб (штуцеров) с расчетной деталью

|

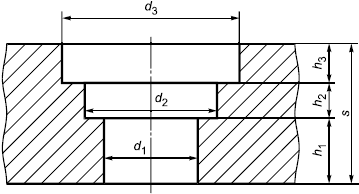

Рисунок 12 - Отверстие с различными диаметрами по толщине стенки

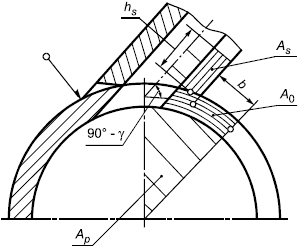

|

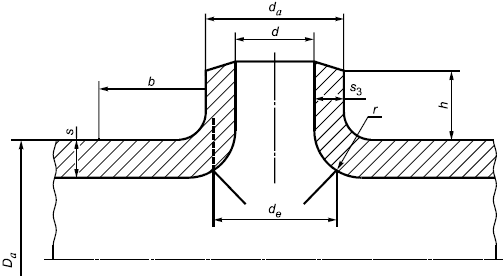

Рисунок 13 - Вытянутая горловина

|

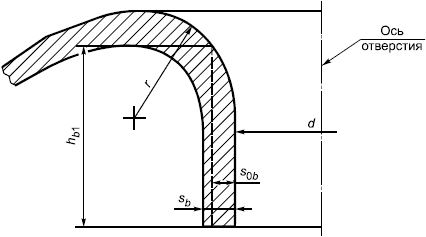

Рисунок 14 - Отбортованный воротник

6.3.1.2 Снятие фасок или скругление кромок с внутренней поверхности детали допускается не учитывать.

6.3.1.3 Если одиночное отверстие в барабане, коллекторе или коническом переходе имеет форму, отличающуюся от круговой с максимальным размером , расположенным под углом

к продольному направлению, то при расчете коэффициента прочности или укрепления отверстия за расчетный диаметр одиночного отверстия должно приниматься наибольшее из следующих значений:

- размера, расположенного в продольном направлении;

- размера, приведенного к продольному направлению и определенного по формуле

![]() .

.

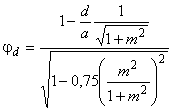

При эллиптической (или близкой к ней овальной) форме отверстия с максимальным размером и с минимальным

(рисунок 15) за расчетный диаметр одиночного отверстия должно приниматься наибольшее из следующих значений, определяемых по формулам:

![]() или

или ![]() .

.

Для одиночных отверстий некруговой формы, расположенных в выпуклых днищах, за расчетный диаметр отверстия следует принимать наибольший размер независимо от его направления.

|

Рисунок 15 - Отверстие эллиптической формы

6.3.2 Коэффициент прочности деталей с одиночным отверстием

6.3.2.1 Одиночным следует считать отверстие, кромка которого удалена от кромки ближайшего отверстия на расстояние не менее ![]() .

.

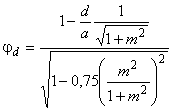

6.3.2.2 Коэффициент прочности цилиндрической детали или выпуклого днища, ослабленных одиночным неукрепленным отверстием, следует определять по формуле

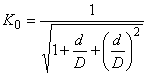

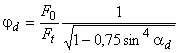

![]() ,

,

где ![]() .

.

6.3.2.3 Коэффициент прочности цилиндрической детали или выпуклого днища, ослабленных одиночным укрепленным отверстием, следует определять по формуле

![]() .

.

Величину коэффициента следует определять согласно 6.3.2.2.

Сумму компенсирующих площадей следует определять согласно 6.3.6.

6.3.2.4 Если деталь ослаблена рядом одиночных отверстий, то за расчетный коэффициент прочности следует принимать наименьшее из значений коэффициентов прочности для одиночного отверстия согласно 6.3.2.2 и 6.3.2.3, а для ряда отверстий согласно 6.3.3-6.3.7.

6.3.3 Коэффициент прочности цилиндрических деталей, ослабленных неукрепленными отверстиями

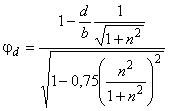

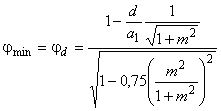

6.3.3.1 Коэффициент прочности деталей, ослабленных продольным рядом или коридорным полем отверстий с одинаковым шагом, следует определять по формуле

![]() .

.

6.3.3.2 Коэффициент прочности цилиндрической детали, ослабленной поперечным рядом или полем отверстий с одинаковым шагом, следует определять по формуле

![]() .

.

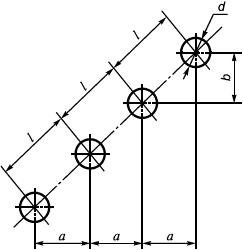

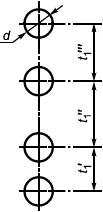

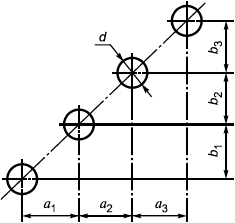

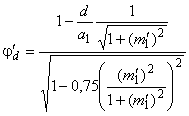

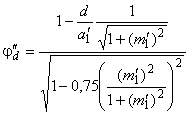

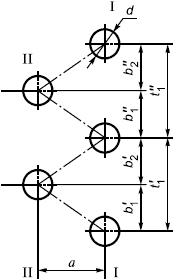

6.3.3.3 При шахматном равномерном расположении отверстий должны быть вычислены три значения коэффициента прочности:

в продольном направлении (для шага ![]() ) - по 6.3.3.1;

) - по 6.3.3.1;

в поперечном направлении (для шага ![]() ) - по 6.3.3.2;

) - по 6.3.3.2;

в косом направлении - по формуле

,

,

где m=b/a.

Окончательным должно приниматься наименьшее из трех найденных значений.

6.3.3.4 Если деталь ослаблена рядом, состоящим из двух неукрепленных отверстий с расстоянием между их кромками менее ![]() , то коэффициент прочности следует принимать по формуле

, то коэффициент прочности следует принимать по формуле

![]() .

.

Для ряда из четырех отверстий (рисунок 16), в котором минимальное значение коэффициента прочности имеет место у средней пары отверстий, а по обоим направлениям от этих двух отверстий располагаются отверстия на расстояниях, определяемых коэффициентами прочности

и

, значения которых удовлетворяют условию

>

![]() , расчетный коэффициент прочности допускается определять по формуле

, расчетный коэффициент прочности допускается определять по формуле

![]() .

.

|

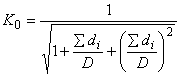

![]() ;

; ![]() ;

; ![]() .

.

Рисунок 16 - Ряд из четырех отверстий с неравномерным шагом

Примечание - При разных значениях диаметров соседних отверстий, различной их форме или наличии расточек следует руководствоваться п.6.3.1.1.

Для ряда из трех отверстий, расположение которых удовлетворяет указанным выше условиям ![]() и

и ![]() , расчетный коэффициент прочности допускается определять по формуле

, расчетный коэффициент прочности допускается определять по формуле

![]() .

.

Если условие для коэффициентов прочности и

или для одного из них не соблюдается, т.е.

и

<

, то расчетный коэффициент прочности следует определять по минимальному значению с учетом указаний 6.3.2.4, 6.3.3.1-6.3.3.3, 6.3.3.6, 6.3.3.7.

Коэффициент прочности для ряда с тем же шагом следует определять по 6.3.3.1-6.3.3.3 соответственно.

6.3.3.5 Для деталей, ослабленных отверстиями с неравномерным шагом, расчетный коэффициент прочности должен приниматься равным минимальному значению коэффициента прочности, вычисленному по отверстиям данного ряда.

6.3.3.6 Если деталь из углеродистой стали ослаблена рядом из трех неукрепленных отверстий с неравномерным шагом, то коэффициент прочности допускается принимать равным среднеарифметическому значению из коэффициентов прочности для каждого шага:

![]() .

.

При косом несимметричном расположении отверстий коэффициенты прочности и

должны вычисляться по формуле, приведенной в 6.3.3.3 соответственно при а=а

и а=а

. Кроме того, должен быть вычислен коэффициент прочности в продольном направлении для шага

![]() и должно быть окончательно принято наименьшее из значений для продольного шага или для несимметричного косого ряда.

и должно быть окончательно принято наименьшее из значений для продольного шага или для несимметричного косого ряда.

Приведенный коэффициент прочности для ряда с неравномерным шагом, вычисленный по формуле данного пункта, не должен приниматься больше коэффициента прочности для ряда из двух отверстий, определенного согласно 6.3.3.4.

6.3.3.7 Если деталь из углеродистой стали ослаблена рядом с неравномерным периодически повторяющимся шагом, то коэффициент прочности следует определять как наименьшее из двух значений: среднеарифметического коэффициента прочности согласно 6.3.3.6 для наихудшего сочетания двух соседних шагов и коэффициента прочности для двух смежных отверстий с минимальным шагом согласно 6.3.3.4.

6.3.3.8 Если деталь ослаблена рядом отверстий одинакового диаметра, частично укрепленных приваренными штуцерами, то величина коэффициента прочности должна определяться по формуле

![]() .

.

Величину коэффициента прочности следует определять согласно 6.3.3.1-6.3.3.5.

Сумму компенсирующих площадей , отнесенную к одному отверстию ряда, следует определять согласно 6.3.6.

6.3.3.9 Коэффициенты прочности детали с отверстиями равномерного или неравномерного ряда не должны превышать значения коэффициента прочности, определенного для одиночного отверстия данного ряда.

6.3.3.10 Если между отверстиями в расчетном сечении имеет место расточка или выборка металла, а также изменение толщины стенки за счет скоса внутренней или наружной поверхности, коэффициент прочности следует определять по общему правилу как отношение площади металла в сечении между кромками отверстий к полной площади между центрами отверстий

. В общем случае расчетный коэффициент прочности

следует определять по формуле

.

.

6.3.3.11 Коэффициенты прочности цилиндрической детали при различных вариантах расположения отверстий следует определять по таблице 7 с учетом требований 6.3.3.9.

6.3.3.12 Для криволинейных коллекторов расчет расстояний между центрами соседних отверстий как в продольном, так и в поперечном направлениях должен производиться по среднему радиусу поперечного сечения коллектора.

6.3.3.13 Для криволинейных коллекторов с кривизной ![]() следует выявить значение расчетного коэффициента прочности, определяющего наименьшую величину номинальной толщины стенки с учетом требований 5.2.

следует выявить значение расчетного коэффициента прочности, определяющего наименьшую величину номинальной толщины стенки с учетом требований 5.2.

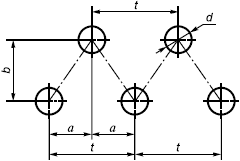

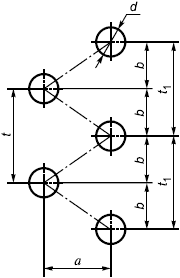

Таблица 7 - Коэффициенты прочности цилиндрической детали при различных вариантах расположения отверстий

Вариант | Характеристика расположения отверстий | Эскизы вариантов ослабления детали отверстиями | Формулы |

1 | Косой ряд с равными шагами |

|

|

2 | Ряд отверстий с разными шагами (из углеродистой стали): |

| Наименьшее из двух значений: среднеарифметического для наихудшего сочетания двух соседних шагов:

где |

| поперечный |

|

где |

косой |

|

где | |

3 | Зубчатый ряд с равномерным расположением отверстий: |

| Наименьшее из трех значений: |

поперечный |

m=b/a | Наименьшее из трех значений: | |

4 | Зубчатый ряд с неравномерным расположением отверстий (из углеродистой стали): |

| Наименьшее из следующих значений:

где

наименьшего для двух смежных отверстий:

где |

| поперечный |

| Наименьшее из следующих значений:

наименьшего для двух смежных отверстий:

где |

5 | Коридорное поле с неравномерным расположением отверстий |

| Наименьшее из двух значений: |

6 | Поле с пилообразным расположением отверстий |

| Наименьшее из следующих значений: |

6.3.4 Коэффициент прочности выпуклых днищ

6.3.4.1 Для выпуклых днищ, имеющих кроме лаза другие отверстия, коэффициент прочности допускается определять по диаметру лазового отверстия, если удовлетворяются условия:

расстояние от кромки ближайшего отверстия до кромки лазового отверстия

![]() ,

,

расстояние между кромками любых других отверстий

![]() ,

,

где z - коэффициент, вычисляемый для лазового отверстия в выпуклом днище:

![]() ,

,

где ,

- диаметры отверстий в днище, кроме отверстия для лаза, мм.

6.3.4.2 Коэффициент прочности эллиптического, торосферического и полусферического днища, ослабленного одним неукрепленным лазовым отверстием, или при наличии других неукрепленных отверстий, если выполняются условия 6.3.4.1 следует определять согласно 6.3.2.

6.3.4.3 Коэффициент прочности эллиптического, торосферического и полусферического днища без лаза, а так же с лазовым отверстием, если не выполняются условия 6.3.4.1 ослабленного двумя или несколькими отверстиями, должен определяться также, как для продольного направления цилиндрической детали, независимо от направления отверстий в днище.

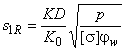

6.3.5 Наибольший допустимый диаметр неукрепленного отверстия

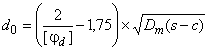

6.3.5.1 Наибольший допустимый диаметр неукрепленного отверстия в цилиндрических деталях и выпуклых днищах следует определять по формуле

,

,

где - минимальное допустимое значение коэффициента прочности детали, ослабленной отверстиями; определяется по соответствующей формуле для вычисления толщины стенки конкретной детали.

Для цилиндрических деталей, у которых номинальным является наружный диаметр:

![]() ,

,

если расчет производится по номинальной толщине стенки;

![]() ,

,

если расчет производится по фактической толщине стенки.

Для цилиндрических деталей, у которых номинальным является внутренний диаметр:

![]() ,

,

если расчет производится по номинальной толщине стенки;

![]() .

.

если расчет производится по фактической толщине стенки.

Для эллиптических, торосферических и полусферических днищ

,

,

где с, - суммарная и эксплуатационная прибавки, определяемые разделом 5 и ГОСТ 33962.

6.3.5.2 Используемое в расчетах значение наибольшего допустимого диаметра неукрепленного отверстия следует принимать (независимо от результатов расчета по формуле 6.3.5.1):

- для цилиндрической детали не более внутреннего диаметра с учетом указания 6.3.8.7;

- для выпуклого днища - не более 0,61 внутреннего диаметра;

- для конической детали - не более внутреннего диаметра меньшего основания конического элемента.

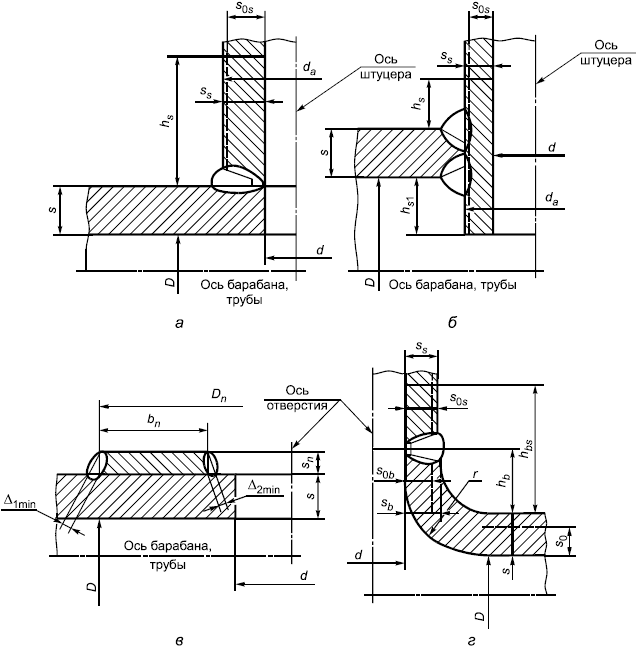

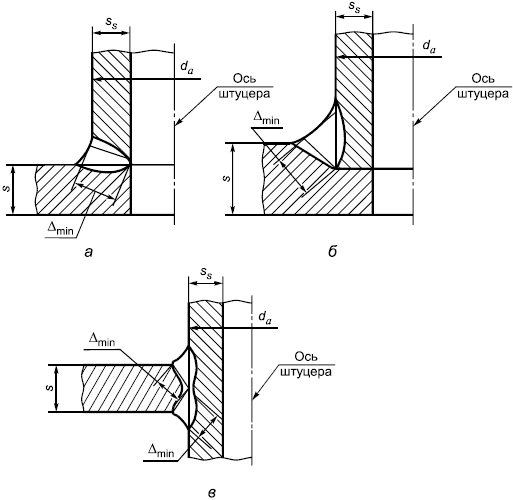

6.3.6 Укрепление радиальных отверстий

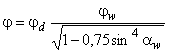

6.3.6.1 Приводимая методика расчета укрепления отверстий применима, если отклонение оси штуцера от перпендикуляра к поверхности детали не превышает 15°.

6.3.6.2 Если диаметр отверстия превышает наибольший допустимый диаметр неукрепленного отверстия, определенный согласно 6.3.5, то должна быть увеличена толщина стенки детали или укреплено отверстие при помощи усиленных штуцеров, накладок, отбортовок или разными способами одновременно.

Неукрепленным следует считать отверстие, не имеющее усиливающих деталей в виде штуцера или трубы с толщиной стенки, превышающей необходимую по расчету на прочность на внутреннее давление, или приварной накладки, вытянутой горловины или отбортованного воротника. Использование других способов укрепления может быть допущено по согласованию со специализированными научно-исследовательскими организациями.

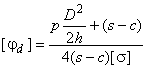

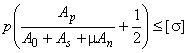

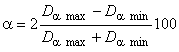

6.3.6.3 Сумма компенсирующих площадей укрепляющих деталей должна удовлетворять условию

![]() ,

,

где - компенсирующая площадь штуцера, мм

;

- компенсирующая площадь накладки, мм

;

- компенсирующая площадь наплавленного металла сварных швов, мм

;

- минимальная расчетная толщина стенки детали при

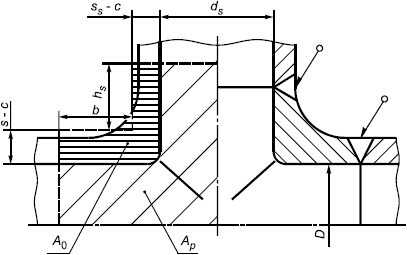

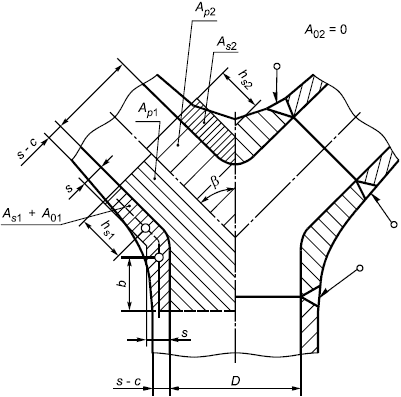

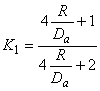

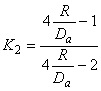

=1 и с=0, мм; определяется по формулам раздела 5.