ГОСТ 33964-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ СТАЦИОНАРНЫЕ ВОДОТРУБНЫЕ

Поверочный расчет. Расчет на статическую прочность. Расчет на циклическую прочность. Расчет на сопротивление хрупкому разрушению

Stationary water-tube boilers. Verification calculation. Static strength calculation. Cyclical strength calculation. Brittle-structure resistance calculation

МКС 27.010

ОКП 31 1000

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 244 "Оборудование энергетическое стационарное", Открытым акционерным обществом "Таганрогский котлостроительный завод "Красный котельщик" (ОАО ТКЗ "Красный котельщик")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 марта 2017 г. N 127-ст межгосударственный стандарт ГОСТ 33964-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к расчету на прочность стационарных котлов и трубопроводов пара и горячей воды распространяются на паровые котлы и паропроводы с рабочим давлением более 0,07 МПа и на водогрейные котлы и трубопроводы горячей воды температурой свыше 115°С:

- котлы с топкой, котлы-утилизаторы, энерготехнологические котлы и др.;

- встроенные и автономные пароперегреватели и экономайзеры;

- трубопроводы пара и горячей воды в пределах котла, включая опускные трубы, соединительные трубы и стояки;

- трубопроводы пара и горячей воды любого назначения;

- сосуды, подключенные к тракту котла (пароохладители, сепараторы и др.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 23172-78 Котлы стационарные. Термины и определения

ГОСТ 33962-2016 Котлы стационарные водотрубные. Общие положения. Материалы и допустимые напряжения для деталей котлов, работающих под давлением

ГОСТ 33965-2016 Котлы стационарные водотрубные. Расчет по выбору основных размеров элементов. Коэффициенты прочности и укрепление отверстий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Обозначения

В настоящем стандарте применены условные обозначения, приведенные в таблице 1.

Таблица 1 - Условные обозначения

Символ | Наименование | Единица измерения |

Осевое усилие от веса | Н | |

Осевое усилие от самокомпенсации теплового расширения | Н | |

Изгибающий момент | Н·мм | |

Крутящий момент | Н·мм | |

Изгибающий момент от весовых нагрузок | Н·мм | |

Изгибающий момент от самокомпенсации | Н·мм | |

Крутящий момент от весовых нагрузок | Н·мм | |

Крутящий момент от самокомпенсации | Н·мм | |

f | Площадь поперечного сечения | мм |

W | Осевой момент сопротивления поперечного сечения | мм |

Коэффициент прочности поперечного сварного соединения при изгибе | - | |

Среднее окружное напряжение от внутреннего давления | МПа | |

Суммарное среднее осевое напряжение | МПа | |

Среднее осевое напряжение от внутреннего давления | МПа | |

Осевое напряжение от осевой силы | МПа | |

Напряжение изгиба | МПа | |

Среднее радиальное напряжение от внутреннего давления | МПа | |

| Главные нормальные напряжения в расчетном сечении детали | МПа |

Эквивалентное напряжение от весовых нагрузок и внутреннего давления | МПа | |

Эквивалентное напряжение от весовых нагрузок, самокомпенсации и внутреннего давления | МПа | |

Напряжение кручения | МПа | |

Приведенное напряжение от внутреннего давления | МПа | |

[ | Номинальное допускаемое напряжение | МПа |

Максимальное местное расчетное напряжение, определенное с учетом ползучести | МПа | |

Условный предел длительной прочности при растяжении | МПа | |

Расчетная амплитуда напряжений | МПа | |

[ | Допускаемая амплитуда напряжений, определенная по расчетным кривым малоцикловой усталости | МПа |

[ | Допускаемая амплитуда напряжений | МПа |

Главные условно-упругие напряжения в расчетной точке детали (i=1, 2, 3) | МПа | |

Эквивалентные напряжения (i, j=1, 2, 3) | МПа | |

Размах эквивалентных напряжений | МПа | |

[ | Допускаемые напряжения, соответствующие температуре, при которой достигаются максимальные и минимальные эквивалентные напряжения | МПа |

Модуль упругости, соответствующий максимальной температуре цикла | МПа | |

N | Число циклов нагружения | - |

Число циклов нагружения данного типа | - | |

[ | Допускаемое число циклов нагружения по расчетным кривым малоцикловой усталости | - |

[ | Допускаемое число циклов | - |

Параметр, характеризующий допускаемое повреждение при совместном действии усталости и ползучести | - | |

m | Показатель степени в уравнении длительной прочности | - |

I | Число различных номинальных режимов | - |

Длительность работы при данных параметрах, включая время пуска и останова | ч | |

Расчетный ресурс эксплуатации | ч | |

r | Средний радиус поперечного сечения | мм |

R | Радиус оси криволинейной трубы | мм |

A | Начальная эллиптичность (овальность) поперечного сечения трубы (отношение разности максимального и минимального наружных диаметров сечения к их полусумме) | % |

F | Площадь поперечного сечения трубы | мм |

Безразмерный геометрический параметр | - | |

Угол между крайними сечениями криволинейной трубы | град. | |

Температура нагрева участка трубопровода | °С | |

| Фиктивные температуры нагрева, принимаемые в расчетах для рабочего и холодного состояния | °С |

| Изгибающие и крутящий моменты в сечении трубопровода | Н·мм |

Осевая сила в сечении трубопровода, возникающая под действием весовой нагрузки и самокомпенсации температурных расширений | Н | |

Безразмерный параметр внутреннего давления | - | |

Модуль упругости материала при рабочей температуре | МПа | |

То же, в холодном состоянии | МПа | |

Коэффициент податливости криволинейной трубы, учитывающий влияние внутреннего давления (отношение податливости на изгиб криволинейной и прямолинейной труб одинакового сечения и одинакового материала) | - | |

Коэффициент податливости криволинейной трубы, учитывающий влияние внутреннего давления и сопряжения с прямолинейными трубами | - | |

Коэффициент интенсификации изгибных поперечных напряжений в криволинейной трубе | - | |

Коэффициент интенсификации изгибных продольных напряжений в криволинейной трубе | - | |

| Продольные напряжения от изгибающего момента и осевой силы | МПа |

Допуск на утонение стенки трубы | мм |

4 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23172.

5 Поверочный расчет на прочность

5.1 Расчет барабанов, коллекторов и труб поверхностей нагрева на дополнительные нагрузки и малоцикловую усталость

5.1.1 Дополнительные нагрузки

5.1.1.1 Поверочный расчет на прочность от дополнительных нагрузок проводят для барабанов, коллекторов и труб поверхности нагрева после выбора основных размеров.

Дополнительные нагрузки - изгибающие моменты, осевые усилия и крутящие моменты от веса и самокомпенсации - определяют отдельными расчетами.

5.1.1.2 Поверочный расчет на прочность барабанов и коллекторов от весовых нагрузок проводят с учетом следующих положений:

- при определении изгибающего момента барабан и коллектор рассматриваются как балка, свободно лежащая на опорах. При незначительных местных нагрузках изгибающий момент вычисляется в предположении равномерного распределения нагрузки подлине барабана и коллектора;

- поверку напряжений изгиба в барабанах и коллекторах следует производить в случаях, когда наружный диаметр барабана или коллектора не превышает 800 мм и расстояние между опорами превышает 6 м или когда на барабан или коллектор передаются значительные дополнительные усилия: вес присоединенных к коллектору деталей, реакции трубопроводов и реакции струи при открытии предохранительных клапанов.

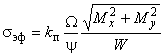

5.1.2 Расчетные напряжения

5.1.2.1 Среднее окружное напряжение от внутреннего давления определяют по формуле

![]() .

.

Коэффициент прочности при наличии отверстий или сварных швов должен приниматься с наименьшим значением для каждого расчетного сечения согласно ГОСТ 33965.

5.1.2.2 Суммарное среднее осевое напряжение от внутреннего давления, осевой силы и изгибающего момента определяют по формуле

![]() ,

,

где среднее осевое напряжение от внутреннего давления

![]() ,

,

среднее осевое напряжение от осевой силы

![]() .

.

Коэффициент прочности при наличии отверстий и поперечного сварного соединения принимается равным меньшему значению коэффициента прочности в поперечном направлении или коэффициента прочности поперечного сварного соединения.

Осевое напряжение от изгибающего момента

![]() .

.

Для барабанов или коллекторов следует выявить наиболее ослабленное сечение, обусловленное наибольшим изгибающим моментом , наименьшим моментом сопротивления W или наименьшими коэффициентами прочности

и

.

5.1.2.3 Среднее радиальное напряжение от внутреннего давления определяют по формуле

![]() .

.

5.1.2.4 Напряжение кручения определяют по формуле

![]() .

.

5.1.2.5 Напряжения определяют по номинальной толщине стенки, выбранной при расчете на внутреннее давление.

5.1.2.6 При определении напряжений от весовых нагрузок в формулы подставляют усилия и моменты

,

, а при определении напряжений от действия весовых нагрузок и самокомпенсации в формулы подставляются суммарные усилия

![]() и моменты

и моменты ![]() ,

, ![]() .

.

5.1.2.7 Для расчетного сечения цилиндрических барабанов, коллекторов и труб вычисляют три главных нормальных напряжения ,

,

, которые представляют собой алгебраическую сумму действующих в одном направлении напряжений от приложенных к расчетному сечению нагрузок.

Главные напряжения вычисляют по следующим формулам:

при наличии крутящего момента

![]() ;

;![]() ;

;

![]() ,

,

при отсутствии крутящего момента

![]() ;

; ![]() ,

, ![]() , если

, если ![]() ;

;![]() ;

; ![]() ;

; ![]() , если

, если ![]() .

.

Для обеспечения условия ![]() индексы при обозначениях главных напряжений окончательно устанавливают после определения численных значений напряжений

индексы при обозначениях главных напряжений окончательно устанавливают после определения численных значений напряжений и

.

5.1.2.8 Эквивалентные напряжения и

для расчетного сечения цилиндрического барабана, коллектора и трубы принимаются равными:

![]() ,

,

где и

определены по весовым нагрузкам

,

и

;

![]() ,

,

где и

определены по суммарным нагрузкам

![]() ,

, ![]() и

и ![]() .

.

5.1.3 Допускаемое эквивалентное напряжение

5.1.3.1 Значение эквивалентного напряжения в цилиндрических барабанах, коллекторах и трубах от действия внутреннего давления и весовых нагрузок должно удовлетворять условию

![]() .

.

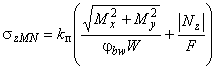

5.1.3.2 Значение эквивалентного напряжения в трубах от действия внутреннего давления, весовых нагрузок и самокомпенсации тепловых расширений должно удовлетворять условию

![]() .

.

Для труб, расчетные температуры которых обуславливают использование для определения допускаемых напряжений кратковременных характеристик пределов прочности и текучести, допускается несоблюдение указанного условия, если поверочный расчет на усталость по 5.2 показывает, что заданное число циклов рассчитываемой детали меньше допустимого.

5.1.4 Расчет на малоцикловую усталость

5.1.4.1 Расчет на малоцикловую усталость является поверочным и выполняют после выбора основных размеров детали.

5.1.4.2 Поверочный расчет проводят с учетом всех нагрузок (основных и дополнительных) для всех расчетных режимов работы.

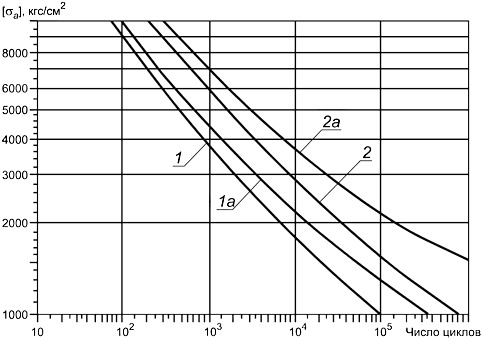

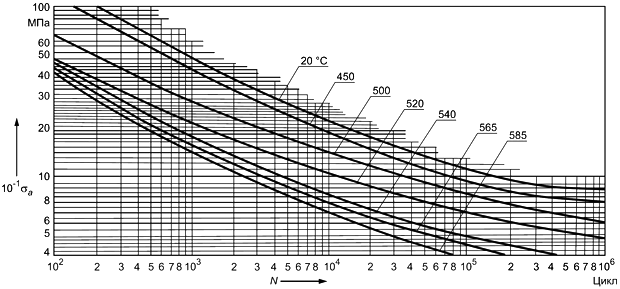

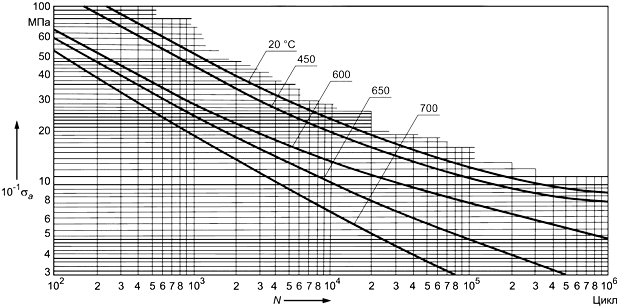

5.1.4.3 Расчетные кривые малоцикловой усталости приведены для материалов, допущенных к применению согласно ГОСТ 33962 (таблицы 2, 3, 4).

5.1.4.4 Методика применима для расчета деталей, работающих при малоцикловой усталости во всем диапазоне изменения расчетных температур. Уровень температур, обуславливающих необходимость учета ползучести, устанавливают согласно ГОСТ 33962.

5.1.4.5 Поверочный расчет на малоцикловую усталость допускается не производить, если повреждаемость от действия всех видов нагрузок удовлетворяет одновременно двум условиям:

|

|

При расчете значения в этом случае амплитуды напряжений принимают равными:

![]() - для циклов пуск-останов;

- для циклов пуск-останов;

![]() - для циклов колебания давления с размахом

- для циклов колебания давления с размахом не менее 30% р (исключая пуск-останов);

![]() - для температурных циклов всех видов, где

- для температурных циклов всех видов, где - перепад температуры по толщине стенки, периметру и длине детали, включая колебания температуры среды во времени.

Суммарное эквивалентное напряжение определяют для номинального режима эксплуатации.

5.1.4.6 Расчет напряжений в элементах котлов и трубопроводов проводят согласно ГОСТ 33965.

Допускается использование других расчетных методик, а также экспериментальных значений напряжений, определенных в условиях, соответствующих условиям эксплуатации.

5.1.5 Переменные нагрузки

5.1.5.1 За цикл нагружения принимается повторяющееся изменение нагрузки (как силовой, так и температурной) от первоначального значения до максимального (минимального) и возврат к первоначальной нагрузке. Цикл нагружения характеризуется амплитудой напряжения, числом циклов нагружения и уровнем максимальной температуры цикла.

5.1.5.2 При расчете на усталость учитывают следующие нагружающие факторы:

- изменение давления при пуске-останове котла;

- колебания рабочего давления при эксплуатации (более 15% номинального значения);

- изменение внешних нагрузок при эксплуатации (весовые нагрузки, наддув и т.п.);

- температурные перепады при пуске-останове котла, включая компенсационные нагрузки при тепловых расширениях трубопроводов;

- дополнительные перепады температур, вызывающие колебания температуры среды или теплового потока при эксплуатации.

5.1.6 Переменные напряжения

5.1.6.1 Расчет на усталость основывается на условно-упругих напряжениях, действующих в выданной точке рассчитываемой детали, где ожидаются наибольшие напряжения. Расчет производится для всех основных этапов эксплуатации: пуска, рабочего режима, останова.

5.1.6.2 Для каждой выбранной точки детали определяют три главных нормальных напряжения ,

,

, представляющих собой алгебраическую сумму действующих в одном направлении напряжений от всех приложенных в данный момент нагрузок с учетом местных концентраторов напряжений (отверстий, галтелей и т.п.). Значения коэффициентов концентрации следует принимать по расчету напряжений в соответствии с 5.1.4.6.

Примечание - До разработки соответствующей методики расчета для барабанов и коллекторов коэффициент концентрации окружных напряжений от действия внутреннего давления на кромках цилиндрических отверстий допускается принимать равным 3, для выпуклых днищ - 2,2, а коэффициент концентрации окружных и осевых напряжений от действия температурного перепада по толщине стенки для цилиндрических и сферических деталей равным 2,0.

5.1.6.3 Для цилиндрических деталей главные нормальные напряжения определяют в соответствии с 5.1.

5.1.6.4 По значениям главных нормальных напряжений определяют эквивалентные напряжения для расчетных точек детали в заданные моменты времени как алгебраическую разность главных нормальных напряжений:

![]() .

.

5.1.7 Размах и амплитуда переменных напряжений

5.1.7.1 Для каждого цикла нагружения существуют режимы, при которых принимают максимальные и минимальные значения:

|

|

В расчет вводят размах условно-упругих эквивалентных напряжений , равный наибольшему значению:

.

.

5.1.7.2 Расчетную амплитуду напряжений принимают наибольшую из следующих величин, определяемых по формулам:

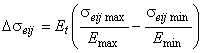

![]() ,

,![]() .

.

5.1.7.3 Если деталь подвергается действию циклов разного типа, то значение расчетной амплитуды определяют отдельно для каждого типа цикла.

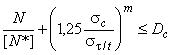

5.1.8 Допускаемая амплитуда переменных напряжений

5.1.8.1 Для оценки допускаемой амплитуды переменных напряжений [] при заданном числе циклов N или допускаемого числа циклов [N*] при заданной амплитуде напряжений

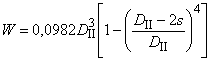

используют принцип суммирования повреждений в виде

,

,

где m определяется согласно ГОСТ 33962.

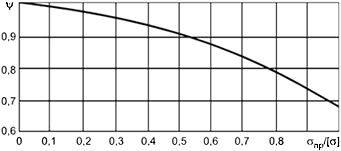

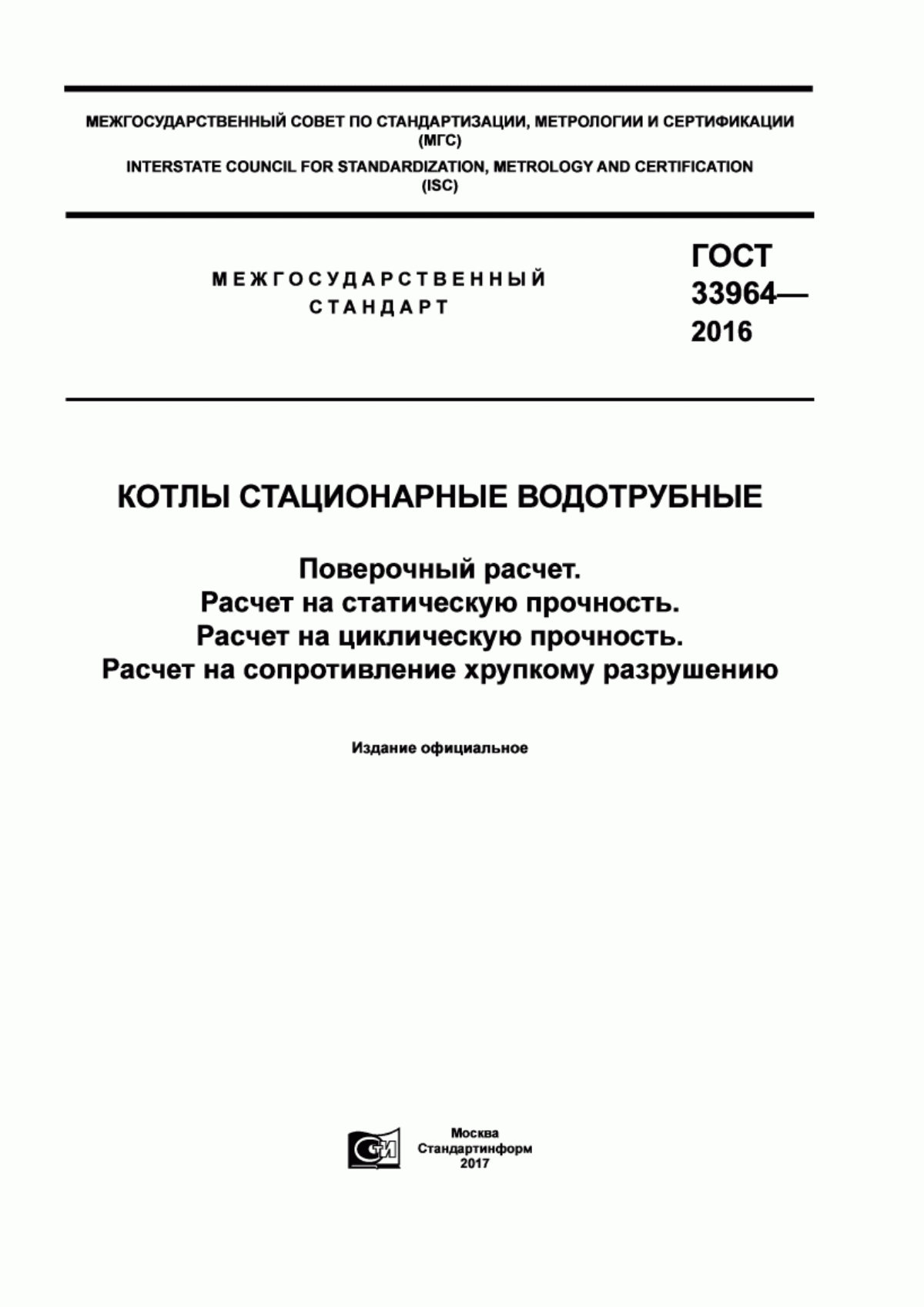

Значения параметра приведены на рисунке 1. Рекомендуется принимать

![]() .

.

|

Рисунок 1 - Суммарная повреждаемость как функция от повреждаемости, вызванной ползучестью

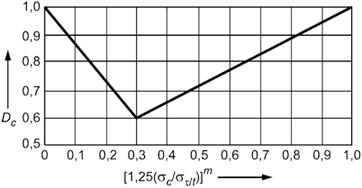

5.1.8.2 Допускаемая амплитуда переменных напряжений [] для заданного числа циклов N или допускаемое число циклов [N] для заданной амплитуды переменных напряжений

без учета влияния повреждения от ползучести определяются по кривым малоцикловой усталости, приведенным на графиках для максимальной температуры цикла (см. рисунки 2, 3, 4).

|

Рисунок 2 - Расчетные кривые малоцикловой усталости углеродистых сталей

|

Рисунок 3 - Расчетные кривые малоцикловой усталости низколегированных сталей марок 12Х1МФ, 15Х1М1Ф, 12МХ и 15ХМ

|

Рисунок 4 - Расчетные кривые малоцикловой усталости аустенитных хромоникелевых сталей

Расчетные кривые откорректированы с целью учета влияния среднего напряжения (асимметрии цикла). Поскольку при испытаниях, по результатам которых построены усталостные кривые, не было учтено влияние коррозии при нарушениях водного режима и консервации котлов и трубопроводов, влияние этих факторов должно учитываться введением дополнительного коэффициента запаса по напряжениям не менее 4 или по долговечности не менее 50.

5.1.8.3 При максимальных температурах металла, отличающихся от приведенных на графиках (см. рисунки 2, 3, 4), допускаемая амплитуда напряжений [] или допускаемое число циклов [N] определяются линейной интерполяцией; экстраполяция кривых не допускается.

5.1.8.4 Расчетное напряжение при ползучести представляет собой максимальное главное нормальное напряжение, определенное с учетом пластичности и ползучести материала при номинальном режиме эксплуатации.

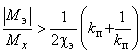

Примечание - До разработки соответствующей методики расчета барабанов и коллекторов допускается принимать наибольшим из значений, вычисленных по формулам:

|

|

где K=1,4 при![]() ,

,

K=1,5 при ![]() .

.

Значения и

следует определять, принимая значения коэффициента ослабления отверстиями

=1.

5.1.8.5 Если 1,25![]() , то допускается не более 1000 расчетных циклов пуск-останов; если 1,25

, то допускается не более 1000 расчетных циклов пуск-останов; если 1,25![]() , то повреждаемость от ползучести не учитывают.

, то повреждаемость от ползучести не учитывают.

5.1.8.6 Если в расчетной точке детали имеются сварные швы, то допускаемое число циклов уменьшают в два раза по сравнению с полученным по кривым малоцикловой усталости при отсутствии швов.

5.1.8.7 Если деталь подвергается циклам нагружения различного типа при неизменных значениях параметров номинального режима, то для оценки долговечности следует использовать формулу

.

.

Если в процессе работы значения температуры и нагрузок при номинальном режиме изменяются, то для оценки долговечности следует использовать формулу

,

,

где ![]() .

.

5.1.8.8 Если заданное число циклов менее 1000, то расчет рекомендуется проводить на 1000 циклов.

5.2 Расчет трубопроводов пара и горячей воды на дополнительные нагрузки и малоцикловую усталость

5.2.1 Общие положения

5.2.1.1 Предполагается, что рабочие параметры транспортируемой среды в течение полного срока службы трубопровода не изменяются.

Для выполнения расчета прочности трубопровода необходимо предварительно определить возникающие в нем внутренние силовые факторы. Применяемые для этой цели методики и программы основаны на различных классических и специальных методах раскрытия статической неопределимости.

5.2.1.2 Предусматривается выполнение расчета прочности трубопровода как на статическое, так и на циклическое нагружение. Предусмотрены различные требования к расчетам высокотемпературных и низкотемпературных трубопроводов. К высокотемпературным относятся трубопроводы из углеродистых, низколегированных марганцовистых, хромомолибденовых и хромомолибденованадиевых сталей, эксплуатирующихся при температуре среды в них выше 370°С, и трубопроводы из аустенитных марок сталей, эксплуатирующихся при температуре среды в них выше 450°С. Остальные трубопроводы относятся к низкотемпературным.

5.2.1.3 Расчет низкотемпературных трубопроводов на статическое нагружение производится по формулам, полученным по методу предельного состояния (формулы для расчета трубопровода на совместное действие давления, весовой нагрузки и рабочих нагрузок промежуточных опор). Расчет таких трубопроводов на циклическое нагружение проводят по методике, основанной на исследованиях в области малоцикловой усталости и учитывающей результаты экспериментального исследования разрушения элементов трубопровода при циклическом нагружении (формулы для расчета на совместное действие давления, самокомпенсации и усилий сопротивления промежуточных опор).

5.2.1.4 Расчет высокотемпературных трубопроводов на совместное статическое нагружение давлением, весовой нагрузкой и усилиями опор в рабочем состоянии также выполняют по формулам предельного состояния. Для расчета таких трубопроводов на статическое действие всех нагружающих факторов в рабочем состоянии применяется метод максимальных напряжений при учете релаксации напряжений самокомпенсации. Цикличность нагружения высокотемпературных трубопроводов учитывают в расчете недопущением пластических перегрузок в холодном и рабочем состоянии.

5.2.2 Условные обозначения

5.2.2.1 В формулах приняты обозначения, приведенные в таблице 1.

5.2.3 Этапы полного расчета трубопровода

5.2.3.1 Для оценки прочности трубопровода, а также для определения передаваемых им усилий на оборудование и перемещений его сечений при нагреве проводят полный расчет трубопровода. Он складывается из ряда расчетов (этапов), каждый из которых выполняется на совместное действие определенного частного сочетания нагружающих факторов (см. таблицу 2).

Как видно из таблицы 2, оценка прочности не требуется:

- для высокотемпературного трубопровода в расчете по этапу III;

- для низкотемпературного трубопровода в расчетах по этапам II и IV.

5.2.3.2 На этапах I, II, III полного расчета внутреннее давление на участке трубопровода принимают равным максимальному рабочему давлению транспортируемой среды на этом участке.

5.2.3.3 Рабочую температуру стенки участка трубопровода принимают равной максимальной рабочей температуре транспортируемой среды в пределах этого участка.

5.2.3.4 В расчете по этапу III в качестве температуры нагрева участка трубопровода принимается разность его температур в рабочем и холодном состоянии, т.е. ![]() . Значение коэффициента линейного расширения металла в расчете по этапу III принимается в зависимости от рабочей температуры

. Значение коэффициента линейного расширения металла в расчете по этапу III принимается в зависимости от рабочей температуры .

5.2.3.5 Расчет по этапу I производят при нулевом значении температуры нагрева трубопровода (или при нулевом значении коэффициента линейного расширения) и нулевых значениях "собственных" смещений концевых защемленных сечений (эти смещения вызываются температурным расширением корпуса оборудования).

5.2.3.6 Расчет низкотемпературных трубопроводов по этапу II проводят при введении значений действительной температуры нагрева участков .

Таблица 2 - Этапы полного расчета трубопровода

Обозна- | Содержание этапа | Учитываемые нагружающие факторы для трубопроводов | Назначение этапа для трубопроводов | ||

низкотемпе- | высокотемпе- | низкотемпе- | высокотемпе- | ||

I | Расчет на действие весовой нагрузки | Внутреннее давление; весовая нагрузка; усилия промежуточных опор в рабочем состоянии (рабочие нагрузки опор) | Оценка статической прочности на совместное действие указанных нагружающих факторов | ||

II | Расчет для рабочего состояния на совместное действие всех нагружающих факторов | Внутреннее давление; весовая нагрузка; усилия промежуточных опор в рабочем состоянии; температурное расширение (самокомпенсация); "собственные" смещения защемленных концевых сечений | Оценка статической прочности на совместное действие всех нагружающих факторов | ||

Монтажная растяжка | Саморастяжка или монтажная растяжка | Определение усилий воздействия трубопровода на оборудование | |||

III | Расчет на действие температурного расширения (на самокомпенсацию) | Внутреннее давление; температурное расширение; "собственные" смещения защемленных концевых сечений; усилия сопротивления промежуточных опор | Оценка усталостной прочности | ||

Определение температурных перемещений (т.е. перемещений при переходе трубопровода из холодного состояния в рабочее) | |||||

IV | Расчет для холодного (нерабочего) состояния на совместное действие всех нагружающих факторов | Весовая нагрузка; усилия промежуточных опор (нагрузки опор в холодном состоянии) | Оценка прочности | ||

Монтажная растяжка | Саморастяжка | Определение усилий воздействия трубопровода на оборудование | |||

При расчете высокотемпературных трубопроводов по этапу II с целью оценки прочности допускается учет саморастяжки, обусловленной релаксацией напряжений самокомпенсации. В этом случае вместо значений действительной температуры нагрева вводятся значения фиктивной (условно заниженной) температуры нагрева, определяемые по формуле

![]() ,

,

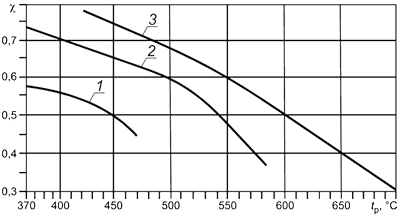

где - коэффициент усреднения компенсационных напряжений, принимаемый по рисунку 5 в зависимости от рабочей температуры

.

При этом вводимые в расчет значения "собственных" смещений концевых сечений также должны быть уменьшены умножением на коэффициент 0,5.

Во всех случаях расчет по этапу II производится при значениях коэффициента линейного расширения, соответствующих рабочей температуре участков .

|

1 - сталь 20; 15ГС; 16ГС; 2 - 12Х1МФ; 15Х1М1Ф; 15ХМ; 12МХ; 3 -Х18Н10Т; Х18Н12Т

Рисунок 5 - Коэффициент усреднения компенсационных напряжений

5.2.3.7 Расчет по этапу IV низкотемпературных трубопроводов выполняют при нулевом значении температуры нагрева (или нулевом значении коэффициента линейного расширения).

Расчет по этапу IV высокотемпературных трубопроводов проводят при введении в качестве значений температуры нагрева участков фиктивной отрицательной температуры, определяемой по формуле

![]() ,

,

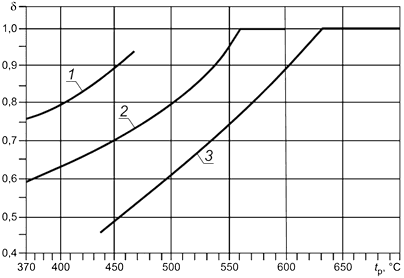

где коэффициент (коэффициент релаксации компенсационных напряжений) принимается по рисунку 6, а также при введении значений фиктивных "собственных" смещений концевых сечений, получающихся в результате умножения значений действительных смещений на величину

со знаком "минус". При этом принимаемые значения коэффициента линейного расширения должны соответствовать рабочей температуре

.

|

1 - сталь 20; 15ГС; 16ГС; 2 - 12Х1МФ; 15Х1М1Ф; 15ХМ; 12МХ; 3 - Х18Н10Т; Х18Н12Т

Рисунок 6 - Коэффициент релаксации компенсационных напряжений

5.2.3.8 Расчет по этапам I и II проводят при модулях упругости материала, соответствующих рабочей температуре , а расчет по этапам III и IV - при модулях упругости, соответствующих температуре холодного состояния

. Значение модуля упругости следует принимать согласно приложению А.

5.2.3.9 Коэффициент линейного расширения материала следует принимать согласно приложению А.

5.2.3.10 Расчеты по этапам I, II, IV выполняют при введении соответствующих значений усилий промежуточных упругих опор (их нагрузок в рабочем и холодном состоянии трубопровода).

Усилия сопротивления промежуточных упругих опор, учитываемые на этапе III полного расчета, возникают в результате деформирования трубопровода при нагреве.

Эти усилия (приращения нагрузок опор) автоматически учитывают, если расчет выполняют по схеме нагреваемого трубопровода, опирающегося на упругие опоры, причем в расчет вводятся фактические жесткости этих опор.

Воздействие на трубопровод опор скольжения и направляющих опор учитывается на всех этапах полного расчета трубопровода; при этом в точках установки опор вводятся жесткие связи, исключающие недопустимые опорой перемещения.

5.2.3.11 Значения сил трения, возникающих при перемещениях трубопровода от нагрева, при определении напряжений в низкотемпературных трубопроводах учитывают на этапе III, в высокотемпературных - на этапе II и при определении усилий на опоры и оборудование - на этапе II для всех трубопроводов.

5.2.3.12 Об учете монтажной растяжки в расчетах по этапам II и IV - 5.2.8.6-5.2.8.9.

5.2.3.13 Если трубопровод эксплуатируется не в единственном варианте температурного состояния всех его участков, то полный расчет его следует выполнять для того варианта температурного состояния, которому соответствуют наиболее тяжелые условия нагружения. Если такой вариант температурного состояния невозможно установить без полного расчета, то расчет выполняется для различных вариантов состояния.

5.2.3.14 Если трубопровод состоит из низкотемпературных и высокотемпературных участков, расчет его прочности допускается проводить с учетом саморастяжки высокотемпературных участков (см. 5.2.3.6 и 5.2.3.7).

5.2.4 Определение усилий воздействия трубопровода на оборудование

5.2.4.1 Усилия воздействия трубопровода на оборудование (нагрузки на оборудование), к которому он присоединен, определяются расчетами по этапам II (для рабочего состояния) и IV (для холодного состояния). Расчетом по этапу III определяются приращения усилий трубопровода при переходе его из холодного состояния в рабочее.

5.2.4.2 Если имеются результаты расчета трубопровода по этапу II с учетом саморастяжки по способу фиктивной температуры нагрева (см. 5.2.3.6) и если рабочая температура и материал всех его участков одинаковы, то передаваемые нагрузки на оборудование в рабочем состоянии могут быть определены по формуле

![]() ,

,

где - какой-либо силовой фактор (вертикальная сила, момент в горизонтальной плоскости и т.д.) из совокупности искомых усилий;

- тот же силовой фактор, определяемый на этапе II расчета при введении коэффициента усреднения;

- тот же силовой фактор, вычисляемый на этапе I расчета.

В противном случае требуется выполнить специальный расчет высокотемпературного трубопровода по этапу II с введением температуры нагрева .

5.2.4.3 Если температура и материал всех участков низкотемпературного трубопровода одинаковы, усилия воздействия его на оборудование в холодном состоянии можно определить без выполнения расчета по этапу IV. При этом используется формула

![]() ,

,

где - какой-либо силовой фактор из совокупности искомых усилий;

,

- тот же силовой фактор, вычисляемый на этапах II и III расчета.

5.2.4.4 Об учете монтажной растяжки - см. 5.2.8.6-5.2.8.10.

5.2.4.5 Допустимые нагрузки на оборудование устанавливаются заводом-изготовителем.

5.2.5 Определение коэффициента податливости криволинейных труб и секторных колен

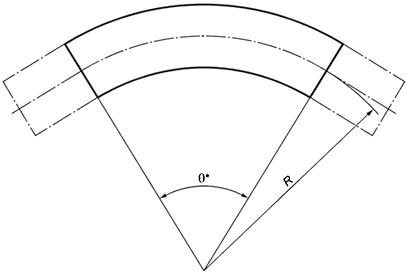

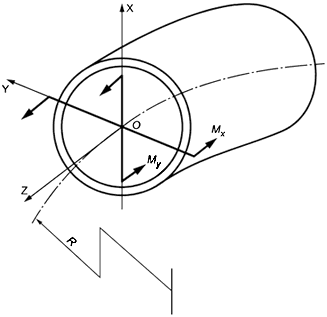

5.2.5.1 При раскрытии статической неопределимости трубопровода учитывается повышенная податливость на изгиб криволинейных труб (см. рисунок 7) и секторных колен, для чего необходимо определять коэффициенты податливости этих элементов.

5.2.5.2 Коэффициент податливости криволинейной трубы вычисляется как произведение коэффициента податливости

, определяемого без учета стесненности деформации ее концов от влияния примыкающих прямолинейных труб, на коэффициент

, учитывающий эту стесненность деформации, т.е.

![]() .

.

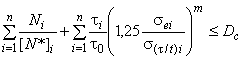

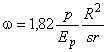

5.2.5.3 Для определения коэффициента податливости используется формула

![]() . (1)

. (1)

Величина b вычисляется по следующим формулам:

(2)

(2)

Параметры и

вычисляют по формулам:

|

|

5.2.5.4 Для труб, значения и

которых удовлетворяют условиям

![]() и

и ![]() , коэффициент

, коэффициент определяют по формуле

![]() .

.

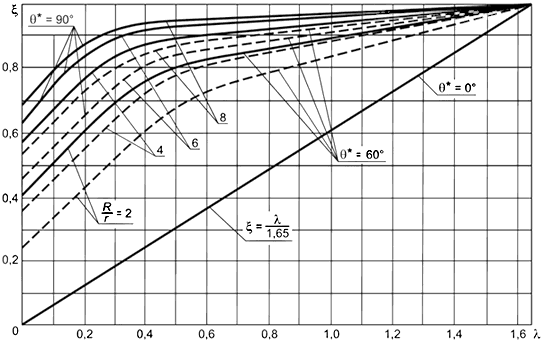

5.2.5.5 Коэффициент можно определить по графику на рисунке 8 в зависимости от геометрического параметра трубы , угла

между крайними сечениями трубы и отношения радиусов R/r. Для промежуточных значений угла

и отношения R/r коэффициент

определяется по методу линейной интерполяции, при этом значение для угла

=0 принимается по формуле

![]() .

.

При составлении программы расчета трубопроводов для вычисления коэффициента можно использовать данные таблицы 3.

Таблица 3 - Значения коэффициента

Угол | ||||

60° | 90° | 60° | 90° | |

R/r=2 | R/r=4 | |||

0 | 0,25 | 0,42 | 0,37 | 0,58 |

0,40 | 0,62 | 0,77 | 0,73 | 0,88 |

0,60 | 0,73 | 1,00 | 0,82 | 0,91 |

1,65 | 1,00 | 1,00 | 1,00 | |

R/r=6 | R/r=8 | |||

0 | 0,47 | 0,65 | 0,55 | 0,70 |

0,20 | 0,67 | 0,85 | 0,74 | 0,88 |

0,40 | 0,81 | 0,93 | 0,85 | 0,95 |

1,65 | 1,00 | 1,00 | 1,00 | 1,00 |

|

Рисунок 7 - Криволинейная труба

5.2.5.6 Для труб с ![]() можно принимать

можно принимать =1.

Для труб, имеющих значение геометрического параметра ![]() или значение угла

или значение угла >90°, принимается

=1.

|

Рисунок 8 - Коэффициент

5.2.5.7 Для расчета трубопровода по этапу IV коэффициент податливости следует определять при р=0.

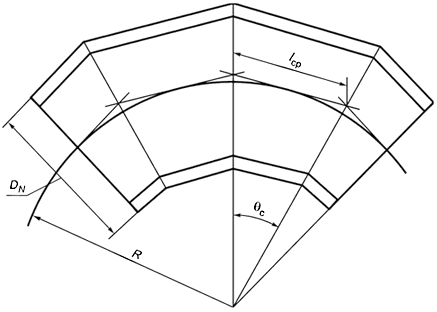

5.2.5.8 Коэффициент податливости колена, сваренного из прямолинейных секторов (секторного колена), определяют согласно 5.2.4.2-5.2.4.7. При этом радиус вычисляют по формуле (см. рисунок 9)

,

,

где - длина сектора по центральной оси;

- угол между его крайними сечениями.

|

Рисунок 9 - Колено, выполненное сваркой из прямых секторов (секторное колено)

5.2.6 Определение напряжений

5.2.6.1 Напряжения определяются в концевых и промежуточных сечениях трубопровода. Внутренние силовые факторы (изгибающие моменты ,

крутящий момент

и осевая сила

), принимаемые для расчета напряжений, определяются расчетом трубопровода по соответствующему этапу.

5.2.6.2 Определение напряжений на этапе I полного расчета

а) На этапе I полного расчета трубопровода определяются эффективные напряжения в его поперечных сечениях. Формулы, служащие для вычисления этих напряжений, получены по методу предельного состояния и характеризуют напряженное состояние поперечного сечения в целом.

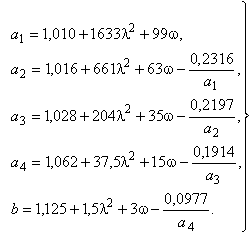

б) Для поперечных сечений прямолинейных и криволинейных труб эффективное напряжение определяют по формуле

![]()

(см. также 5.2.6.2 перечисление в)).

Приведенное напряжение от внутреннего давления вычисляется по формуле

![]() . (3)

. (3)

Значение допуска на утонение стенки принимается по техническим условиям на поставку труб, идущих на изготовление трубопровода.

Величина коэффициента прочности при ослаблении сварными соединениями принимается в соответствии с ГОСТ 33965.

Продольное напряжение от изгибающего момента и осевой силы и напряжение кручения вычисляются по формулам:

,

,

![]() . (4)

. (4)

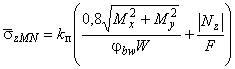

Момент сопротивления и площадь поперечного сечения F определяются по формулам:

,

,

![]() .

.

Коэффициент прочности поперечного сварного стыка при изгибе принимают согласно ГОСТ 33965.

Коэффициент перегрузки принимается по 5.2.6.2, перечисление г).

в) Для криволинейных труб, геометрический параметр которых удовлетворяет условию <1,4, дополнительно к расчету по 5.2.6.2, перечисление б), вычисляется эффективное напряжение по формуле

.

.

Значения величин и

принимаются по графикам на рисунках 10 и 11. Значение

определяют по формуле (3), а значение [

] - по данным согласно ГОСТ 33962. При

0,05 значение

можно определять также по формуле

![]() .

.

Коэффициент перегрузки принимается согласно 5.2.6.2, перечисление г).

|

Рисунок 10 - Коэффициент

|

Рисунок 11 - Коэффициент

г) При выполнении расчета трубопровода без существенных упрощений (учтены все ответвления и опоры и т.д.) и при его монтаже по действующим инструкциям коэффициент перегрузки принимается равным 1,4.

Если дополнительно к указанным условиям производится специальная корректировка затяжки пружин промежуточных опор для учета отклонений фактических значений весовой нагрузки, жесткости пружин опор и температурных перемещений от принятых в расчете значений, а также выполняется наладка трубопровода, может быть принято =1,2.

Для несложных малогабаритных трубопроводов, когда не применяются промежуточные опоры, а напряжения от весовой нагрузки малы (не более 10 МПа), также можно принимать =1,2.

д) Для равнопроходного или почти равнопроходного тройникового узла (отношение наружного диаметра к меньшему не более 1,3) вычисляется приведенное напряжение по формуле 5.2.6.2 перечисление в), при этом геометрический коэффициент трубы в данном случае определяется как отношение толщины стенки к среднему радиусу поперечного сечения (

![]() ).

).

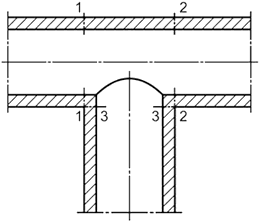

Расчет по настоящему пункту выполняют для сечений всех трубопроводных участков, сходящихся в данном тройниковом узле (см. рисунок 12).

|

Рисунок 12 - Расчетные сечения тройникового узла

5.2.6.3 Определение напряжений на этапе II полного расчета

а) На этапе II полного расчета определяются эквивалентные напряжения, соответствующие наиболее напряженным точкам поперечных сечений трубопровода.

б) Для прямолинейных труб и криволинейных труб >1,0 используют формулу

![]() .

.

Напряжения и

вычисляют соответственно по формулам (3) и (4), а напряжение

по формуле

. (5)

. (5)

Коэффициент перегрузки принимают по 5.2.6.2, перечисление г), а коэффициент прочности сварного соединения при изгибе

- по данным согласно ГОСТ 33965.

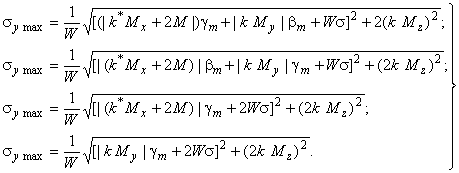

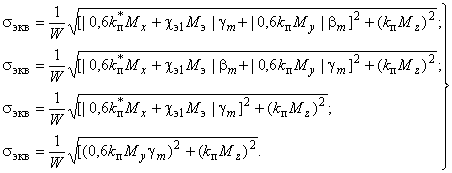

в) Для криволинейных труб (при любом значении) вычисления производятся по следующим четырем формулам:

(6)

(6)

Для оценки прочности берется большее из четырех значений.

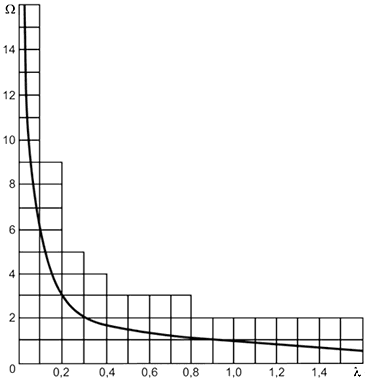

Величина определяется по формуле

![]() ,

,

где а - начальная эллиптичность (овальность) поперечного сечения, %; значение ее принимается согласно 5.2.5.8.

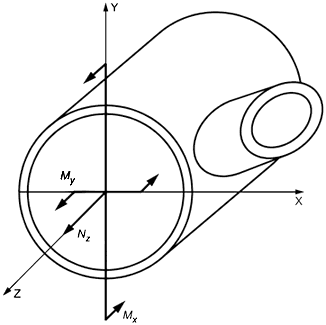

Изгибающий момент действует в плоскости оси криволинейной трубы, а момент

- в плоскости, перпендикулярной к плоскости оси трубы (см. рисунок 13). Момент

считается положительным, если направлен в сторону увеличения кривизны оси трубы.

|

Рисунок 13 - Изгибающие моменты в сечении криволинейной трубы

Коэффициент используется для учета уменьшения напряжений, обусловленных начальной эллиптичностью сечения, вследствие ползучести. Его можно определять по формуле

![]() ,

,

причем принимается по рисунку 9.

Коэффициент принимается согласно 5.2.6.2, перечисление г), а коэффициент

при

> 0 и

принимается

принимается ![]() ; в остальных случаях

; в остальных случаях ![]() .

.

Коэффициенты и

определяются по 5.2.6.6. Напряжение

вычисляют по формуле (5).

г) Для равнопроходного или почти равнопроходного тройникового узла (отношение большего наружного диаметра к меньшему не более 1,3) вычисляют эквивалентное напряжение по формуле

![]() , (7)

, (7)

причем коэффициент определяют по 5.2.6.6 в зависимости от геометрического параметра

, определяемого в данном случае как отношение толщины стенки к среднему радиусу поперечного сечения (

![]() ), и параметра

), и параметра , определяемого по формуле

![]() .

.

Расчет по формуле (7) выполняют для сечений всех трех трубопроводных участков, сходящихся в данном тройниковом узле (эти сечения показаны на рисунке 12).

Входящее в формулу (7) значение напряжения определяют по формуле (3).

Подсчет , W, F производится по геометрическим размерам, соответствующим расчетным сечениям. Значения силовых факторов принимают в соответствии с рисунком 14.

|

Рисунок 14 - Силовые факторы в поперечном сечении тройникового узла

5.2.6.4 Определение напряжений на этапе III полного расчета

а) На этапе III полного расчета определяются эквивалентные максимальные условные напряжения цикла ![]() (размахи эквивалентных напряжений, соответствующие переходу трубопровода из холодного состояния в рабочее и обратно).

(размахи эквивалентных напряжений, соответствующие переходу трубопровода из холодного состояния в рабочее и обратно).

б) Для прямолинейных труб и криволинейных труб с >1,0 применяется формула

![]() . (8)

. (8)

Напряжения ,

и

вычисляют соответственно по формулам (3), (4), (5).

в) Для криволинейных труб (при любом значении ) вычисления проводят по следующим формулам:

. (8a)

. (8a)

Для оценки прочности принимается наибольшее из значений, получаемых по этим формулам.

При >0 (см. 5.2.6.3.3 перечисление в)) и

; в остальных случаях

; в остальных случаях ![]() .

.

Величины ,

,

,

,

, W определяют так же, как при расчете по формулам (6).

г) Для равнопроходного или почти равнопроходного тройникового узла (отношение большего наружного диаметра к меньшему не более 1,3) также производится расчет для сечений всех трех участков, сходящихся в тройниковом узле (см. рисунок 12), по формуле

![]() . (9)

. (9)

Определение входящих сюда величин выполняется так же, как при вычислении их по формуле (7).

5.2.6.5 Определение напряжений на этапе IV полного расчета

а) На этапе IV полного расчета определяются эквивалентные напряжения, соответствующие наиболее напряженным точкам сечений трубопровода.

б) Для прямолинейных труб и криволинейных труб >1,0 используют формулу

![]() . (10)

. (10)

Значения и

определяют по формулам (4) и (5).

в) Для криволинейных труб (при любом значении ) вычисления проводят по формулам:

(10a)

(10a)

Для оценки прочности берется большее из получаемых по этим формулам значений. Коэффициент определяют по формуле

![]() ,

,

где - коэффициент, принимаемый по рисунку 2.

В случае, когда  , принимают

, принимают ![]() ; в противном случае

; в противном случае ![]() .

.

Величины, входящие в приведенные формулы, определяют так же, как при расчете по формулам (6). Значение определяют при рабочем давлении.

г) Для равнопроходного или почти равнопроходного тройникового узла (отношение большего наружного диаметра к меньшему не более 1,3) определяют также эквивалентные напряжения для сечений всех трех участков, сходящихся в тройниковом узле (см. рисунок 12), по формуле

![]() . (11)

. (11)

Определение входящих сюда величин выполняется так же, как при вычислении их по формуле (9); см. также 5.2.6.7.

5.2.6.6 Коэффициенты интенсификации напряжений и

определяют по формулам:

![]() ,

,![]() .

.

Коэффициенты вычисляют по следующим формулам:

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() .

.

Значения ,

,

,

,

, b определяются по формулам (1) и (2).

5.2.6.7 Для расчета трубопровода по этапу IV коэффициенты и должны определяться при р=0.

5.2.6.8 В том случае, когда отсутствуют данные о фактической величине начальной эллиптичности сечений криволинейных труб, расчет напряжений в них по 5.2.6.3, перечисление в), 5.2.6.4, перечисление в), 5.2.6.5, перечисление в), проводят как при а=0, так и при возможном наибольшем значении а, принимаемом по техническим условиям на изготовление или по согласованию с заводом-изготовителем.

Если величина начальной эллиптичности а<3%, то в расчете напряжений эллиптичность не учитывается (в расчетных формулах применяется а=0).

Для низкотемпературных трубопроводов значение начальной эллиптичности сечения а следует принимать с увеличением в 1,8 раза.

5.2.6.9 Напряжения в секторных коленах с числом секторов более двух можно определять по приведенным формулам для криволинейных труб.

5.2.7 Критерии прочности

5.2.7.1 Эффективные напряжения, вычисляемые на этапе I полного расчета трубопровода (см. 5.2.6.2, перечисление а), 5.2.6.2, перечисление б), 5.2.6.2, перечисление в)), должны удовлетворять условию

![]() .

.

Напряжение [] определяется по ГОСТ 33962 в зависимости от рабочей температуры

соответствующего участка трубопровода.

5.2.7.2 Эквивалентные напряжения, вычисляемые на этапах II и IV полного расчета (5.2.6.3, 5.2.6.5), должны удовлетворять условию

![]() .

.

Значение [] принимается согласно ГОСТ 33962 в зависимости от соответствующей температуры участка трубопровода (

- для расчета по этапу II и

- для расчета по этапу IV).

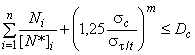

5.2.7.3 Эквивалентные максимальные условные напряжения, вычисляемые на этапе III полного расчета (см. 5.2.6.4), должны удовлетворять условию

![]() .

.

Значение допускаемой амплитуды напряжения [] принимается по рисунку 15 в зависимости от числа циклов нагружения (пусков) трубопровода за весь период эксплуатации.

|

1 - прямолинейные и криволинейные трубы и секторные колена [при расчете ![]() по формуле (8)] и тройниковые узлы [при расчете

по формуле (8)] и тройниковые узлы [при расчете ![]() по формуле (9)] из углеродистой или легированной (не аустенитной) стали при рабочей температуре до 370°С; 1а - те же элементы из аустенитной стали при рабочей температуре до 450°С; 2 - криволинейные трубы и секторные колена (при расчете

по формуле (9)] из углеродистой или легированной (не аустенитной) стали при рабочей температуре до 370°С; 1а - те же элементы из аустенитной стали при рабочей температуре до 450°С; 2 - криволинейные трубы и секторные колена (при расчете ![]() по формулам (8а)) из углеродистой или легированной (не аустенитной) стали при рабочей температуре до 370°С; 2а - те же элементы из аустенитной стали при рабочей температуре до 450°С.

по формулам (8а)) из углеродистой или легированной (не аустенитной) стали при рабочей температуре до 370°С; 2а - те же элементы из аустенитной стали при рабочей температуре до 450°С.

Рисунок 15 - Амплитуды допускаемых напряжений

Для трубопроводов с рабочей температурой 150°С-250°С число циклов нагружения следует принимать с запасом (с превышением над ожидаемым действительным значением) не менее 50%, а при более высокой температуре - с запасом не менее 100%. Если расчетное число циклов нагружения трубопровода менее 3000, то принимается значение [] при 3000 циклах.

Под циклом нагружения трубопровода понимается периодически повторяющийся режим его работы, включающий нагрев, эксплуатацию при постоянной температуре и отключение с полным охлаждением. Следовательно, количество циклов нагружения трубопровода равно числу включений его в работу из холодного состояния или числу отключений его на длительное время.

5.2.8 Применение и учет монтажной растяжки

5.2.8.1 В высокотемпературных трубопроводах монтажная (холодная) растяжка применяется для повышения их прочности и уменьшения передаваемых усилий на оборудование в рабочем состоянии, а в низкотемпературных трубопроводах - для уменьшения нагрузки на оборудование в рабочем состоянии.

5.2.8.2 Применять монтажную растяжку необязательно. Вопрос о целесообразности ее применения, а также о ее величине и месте выполнения следует решать с учетом конкретных особенностей трубопровода.

5.2.8.3 Рекомендуется применять монтажную растяжку в высокотемпературных трубопроводах, обладающих локализаторами ползучести, т.е. элементами, в которых может происходить интенсивное накопление деформации ползучести.

5.2.8.4 Величину монтажной растяжки в низкотемпературных трубопроводах рекомендуется назначать не более 60% воспринимаемого (компенсируемого) температурного расширения, а в высокотемпературных трубопроводах - не более 100%, где

- коэффициент, представленный графически на рисунке 6.

5.2.8.5 Учет монтажной растяжки в расчете трубопровода допускается лишь в том случае, когда гарантируется выполнение ее в строгом соответствии с данными проекта. Для низкотемпературного трубопровода монтажная растяжка учитывается на этапах II и IV полного расчета, а для высокотемпературного трубопровода - только на этапе II (исключение см. 5.2.8.8).

5.2.8.6 При применении монтажной растяжки с негарантируемым качеством выполнения рекомендуется производить расчет трубопровода без учета монтажной растяжки (ее положительный эффект относится к неучитываемым факторам, повышающим запас надежности). При этом требуется, однако, обосновать положительное значение применяемой монтажной растяжки.

5.2.8.7 Учет монтажной растяжки в расчете высокотемпературного трубопровода по этапу II допускается только при определении передаваемой нагрузки на оборудование. В этом случае расчет должен выполняться в двух вариантах:

- с учетом монтажной растяжки и при введении действительной температуры нагрева (расчет для определения усилий воздействия на оборудование);

- без учета монтажной растяжки и при введении фиктивной температуры согласно 5.2.3.6 (расчет для оценки прочности трубопровода).

При этом требуется обосновать благоприятное воздействие монтажной растяжки на напряженное состояние трубопровода в рабочем состоянии.

5.2.8.8 Если для высокотемпературного трубопровода величина монтажной растяжки превышает величину, указанную в 5.2.8.4, то необходимо (независимо от качества выполнения монтажной растяжки) выполнить дополнительный расчет трубопровода по этапу IV с учетом монтажной растяжки, но без учета саморастяжки (т.е. при тех же расчетных условиях, которые принимаются при выполнении расчета низкотемпературного трубопровода по этапу IV).

5.2.8.9 Усилия воздействия низкотемпературного трубопровода на оборудование в холодном состоянии можно определять по формуле 5.2.4.3 и при учете монтажной растяжки.

5.2.8.10 Учет монтажной растяжки в расчете трубопровода производится путем введения соответствующих взаимных смещений стыкуемых сечений (т.е. смещений стыкуемых сечений при выполнении растяжки).

Приложение А

(справочное)

Значения коэффициента линейного расширения, коэффициента теплопроводности, модуля упругости и коэффициента температуропроводности

Марки сталей | Температура, °С | ||||||||||

20 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 | |

Коэффициент линейного расширения | |||||||||||

Ст3, 10, 20, 20К, 22К, 09Г2С, 15ГС, 16ГС, 12МХ, 15ХМ, 12Х1МФ, 15Х1М1Ф | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,1 | 13,4 | 13,6 | 13,8 | 14,0 | 14,4 |

Х18Н10Т, Х18Н12Т, 12Х11В2МФ | 16,4 | 16,6 | 16,8 | 17,0 | 17,2 | 17,4 | 17,6 | 17,8 | 18,0 | 18,2 | 18,5 |

Коэффициент теплопроводности | |||||||||||

Ст3, 20, 20К, 22К | 44,0 | 44,0 | 43,0 | 42,0 | 40,0 | 39,0 | 38,0 | 36,0 | 34,0 | 30,0 | |

12МХ, 15ХМ, 12Х1МФ | 38,0 | 38,0 | 37,0 | 36,5 | 36,0 | 35,5 | 35,0 | 34,0 | 33,0 | 30,0 | |

Модуль упругости | |||||||||||

Ст3, 20, 20К, 22К | 2,04 | 2,01 | 1,99 | 1,96 | 1,94 | 1,88 | 1,84 | 1,79 | 1,73 | 1,63 | - |

09Г2С, 16ГС, 12ХМ, 15ХМ, 12МХ, 12Х1МФ, 15Х1М1Ф | 2,14 | 2,09 | 2,06 | 2,04 | 2,01 | 1,99 | 1,94 | 1,88 | 1,84 | 1,79 | 1,65 |

Х18Н10Т, Х18Н12Т, 12X11В2МФ | 2,09 | 2,04 | 1,99 | 1,94 | 1,88 | 1,84 | 1,79 | 1,73 | 1,99 | 1,68 | 1,63 |

Коэффициент температуропроводности | |||||||||||

Ст3, 20, 20К, 22К | 13,0 | 13,0 | 13,0 | 12,0 | 11,5 | 11,0 | 10,0 | 9,0 | 8,5 | 8,0 | - |

12МХ, 15ХМ, 12Х1МФ, 15Х1М1Ф | 11,0 | 11,0 | 11,0 | 10,0 | 9,5 | 9,0 | 8,5 | 8,0 | 7,5 | 7,0 | 6,0 |

УДК 621.18:006.354 | МКС 27.010 | ОКП 31 1000 |

Ключевые слова: котлы стационарные водогрейные, температурные напряжения, проверочный расчет на прочность, статическая прочность, циклическая прочность, хрупкое разрушение, сопротивление хрупкому разрушению, коэффициент линейного расширения, коэффициент теплопроводности, модуль упругости, коэффициент температуропроводности | ||

Электронный текст документа

и сверен по:

, 2017

.

.