ГОСТ 32840-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дороги автомобильные общего пользования

ЭКРАНЫ ПРОТИВООСЛЕПЛЯЮЩИЕ

Методы контроля

Automobile roads of general use. Anti-glare systems. Methods of testing

МКС 93.080.30

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Российский дорожный научно-исследовательский институт" Министерства транспорта Российской Федерации (ФГУП "РОСДОРНИИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации 418 "Дорожное хозяйство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 июня 2014 г. N 45)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 марта 2015 г. N 183-ст межгосударственный стандарт ГОСТ 32840-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

(Поправка*)

________________

* См. ярлык "Примечания", здесь и далее по тексту.

5 ВВЕДЕН ВПЕРВЫЕ

6 ИЗДАНИЕ (август 2019 г.) с Поправкой (ИУС 8-2015)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на противоослепляющие экраны, предназначенные для установки на дорожных ограждениях первой группы и устанавливает методы их контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 7721 Источники света для измерения цвета. Типы. Технические требования. Маркировка

ГОСТ 10529 Теодолиты. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 противоослепляющий экран: Система затеняющих элементов (сетчатых или пластинчатых), устанавливаемая на пути распространения светового потока от фар легковых автомобилей одного направления движения к потоку автомобилей противоположного направления движения.

3.1.2 затеняющий элемент: Элемент экрана, задерживающий световой поток.

3.1.3 угол падения светового потока: Угол между осью экрана и направлением падающего светового потока.

3.1.4 коэффициент просветности: Отношение площади проекции просветов экрана к площади испытуемого образца экрана, включая его просветы при определенном угле падения.

3.2 В настоящем стандарте применены следующие обозначения:

- коэффициент просветности;

- площадь проекции просветов экрана, см

;

- площадь проекции экрана с учетом просветов, см

;

- измерение в продольном положении в аэродинамической трубе, мм;

- измерение в поперечном положении в аэродинамической трубе, мм;

- высота точки измерения над неподвижной основой, мм;

- продольная остаточная деформация, мм;

- поперечная остаточная деформация противоослепляющего экрана, мм;

- удлинение при максимальной нагрузке, мм;

- удлинение при разрыве, мм;

- удлинение при пределе текучести, мм.

4 Общие положения

4.1 Методы контроля противоослепляющих экранов включают в себя испытания продукции на соответствие готовой заводской продукции, а также в период их эксплуатации.

4.2 Изготовитель противоослепляющих экранов является ответственным за организацию системы контроля заводского изготовления изделия. Он обеспечивает наличие описания изделия (происхождение составляющих компонентов, включая исходные материалы, геометрические размеры и пр.).

4.3 Оценка соответствия противоослепляющих экранов основана на типовых испытаниях и относится к определению следующих характеристик:

- сопротивление ветру;

- способность к пропусканию света;

- устойчивость против коррозии;

- устойчивость к удару.

4.4 При установке и эксплуатации противоослепляющих экранов выполняют проверки:

- коэффициента направленного светопропускания света;

- высоты противоослепляющего экрана, когда () составляет менее 0,33.

4.5 Результаты испытаний оформляют протоколом, который должен включать:

- наименование и адрес изготовителя или его представителя, имеющего сертификат на изготовление противоослепляющих экранов;

- место изготовления;

- детальное описание изделия (наименование, использование, точные геометрические характеристики, материал, условия крепления на опоре);

- требование, которому изделие должно соответствовать;

- результаты испытания, наблюдения или оценки, относящиеся к характеристикам, установленным при испытаниях;

- возможные условия, применяемые к использованию изделия;

- условия и период действия протокола испытаний;

- имя и ответственность лица, которому предоставляется право подписи протокола испытаний.

5 Методы контроля

5.1 Испытания для определения аэродинамического сопротивления

5.1.1 Испытания для определения аэродинамического сопротивления проводят с целью определения степени сопротивляемости затеняющих элементов противоослепляющего экрана, ветровой нагрузки, соответствующей условиям эксплуатации.

5.1.2 Методика испытаний для определения аэродинамического сопротивления приведена в приложении А.

5.1.3 Зарегистрированные значения деформации после проведения испытаний не должны превышать 10% в поперечном направлении и 25% в продольном направлении.

5.1.4 Условия испытания для определения аэродинамического сопротивления конструктивных элементов противоослепляющих экранов, определяющие степень воздействия на тестовые образцы ветровой нагрузки должны быть определены в национальных стандартах государств - членов Таможенного союза.

Примечания:

1 Допускается проведение испытаний для определения аэродинамического сопротивления конструктивных элементов противоослепляющих экранов, определяющие степень воздействия на тестовые образцы ветровой нагрузки иными методами, при условии, что скорость движения воздуха должна составлять 40 м/с.

2 В случае если государство, упомянутое в предисловии как государство проголосовавшее за принятие межгосударственного стандарта, не является членом Таможенного союза, условия испытания для определения аэродинамического сопротивления конструктивных элементов противоослепляющих экранов должны соответствовать требованиям, установленным на национальном уровне.

5.2 Испытание на долговечность

5.2.1 Целью искусственного старения материалов является оценка измерения механических характеристик образцов в сторону их уменьшения в результате воздействия искусственных климатических факторов (облучение образцов) и ударной прочности при растяжении. Способность материала противостоять разрушающему воздействию климатических факторов и ударных нагрузок состоит в сохранении его первоначальных значений физико-механических характеристик.

Искусственное старение предусматривает создание условий, при которых происходит воздействие на образцы материала ультрафиолетовых лучей в процессе его облучения.

5.2.2 Испытания, требуемые для проверки долговечности материалов, применяемых для изготовления конструктивных элементов противоослепляющих экранов, должны проводиться для:

- синтетических материалов: искусственный процесс старения с предшествующим и последующим испытанием на ударную прочность при растяжении, проводимые в соответствии с приложениями Б и В;

- металлических частей: испытание солевым туманом проводится в соответствии с приложением Г.

При этом выполняются следующие условия:

- 10 экз. при (23±3)°С - до старения;

- 10 экз. при (23±3)°С - после старения;

- 10 экз. при (минус 30±3)°С - до старения;

- 10 экз. при (минус 30±3)°С - после старения;

- искусственный дождь (продолжительность: 100 мин - период сушки, 20 мин - период искусственного дождя);

- полная продолжительность цикла старения выбирается так, чтобы общее облучение составляло 8000 МДж/м;

- ксеноновая автомобильная лампа типа А по ГОСТ 7721;

- температура в комнате для проведения испытания должна составлять (40±2)°С;

- влажность воздуха в течение суток - в пределах от 60% до 80%.

5.2.3 Образцы не должны иметь вздутий, сколов, трещин, раковин и других видимых дефектов.

Образцы кондиционируют не менее 16 ч при температуре (23±2)°С и относительной влажности (50±5)%.

Время от окончания изготовления образцов до их испытания должно составлять не менее 16 ч, включая и время на их кондиционирование.

5.2.4 После испытания вычисляют среднеарифметические значения удлинения () материала образца соответственно при максимальной нагрузке по формуле (1), при разрыве по формуле (2) и при пределе текучести по формуле (3).

Удлинение при максимальной нагрузке , мм, вычисляют по формуле

![]() . (1)

. (1)

Удлинение при разрыве , мм, вычисляют по формуле

![]() . (2)

. (2)

Удлинение при пределе текучести , мм, вычисляют по формуле

![]() . (3)

. (3)

5.2.5 Проведение испытания металлических элементов на сопротивляемость коррозии выполняют в соответствии с приложением Г.

Необходимо, чтобы каждый образец был представлен, по крайней мере, одним элементом каждой системы фиксирующих элементов, используемых в конструкции противоослепляющих экранов.

Продолжительность испытания должна составлять 720 ч.

5.3 Испытание на ударопрочность

5.3.1 Затеняющие элементы должны соответствовать следующему требованию на ударопрочность согласно: мяч весом 0,51 кг и диаметром 50 мм бросают с высоты 400 мм.

Примечание - Повреждение поверхности допускается в том случае, если не произошло полного разрушения, т.е. целостность печати (клейма) не нарушена.

5.3.2 Прочность при ударе лакокрасочного покрытия должна быть не менее 50 см.

5.4 Проверка боковой видимости экрана

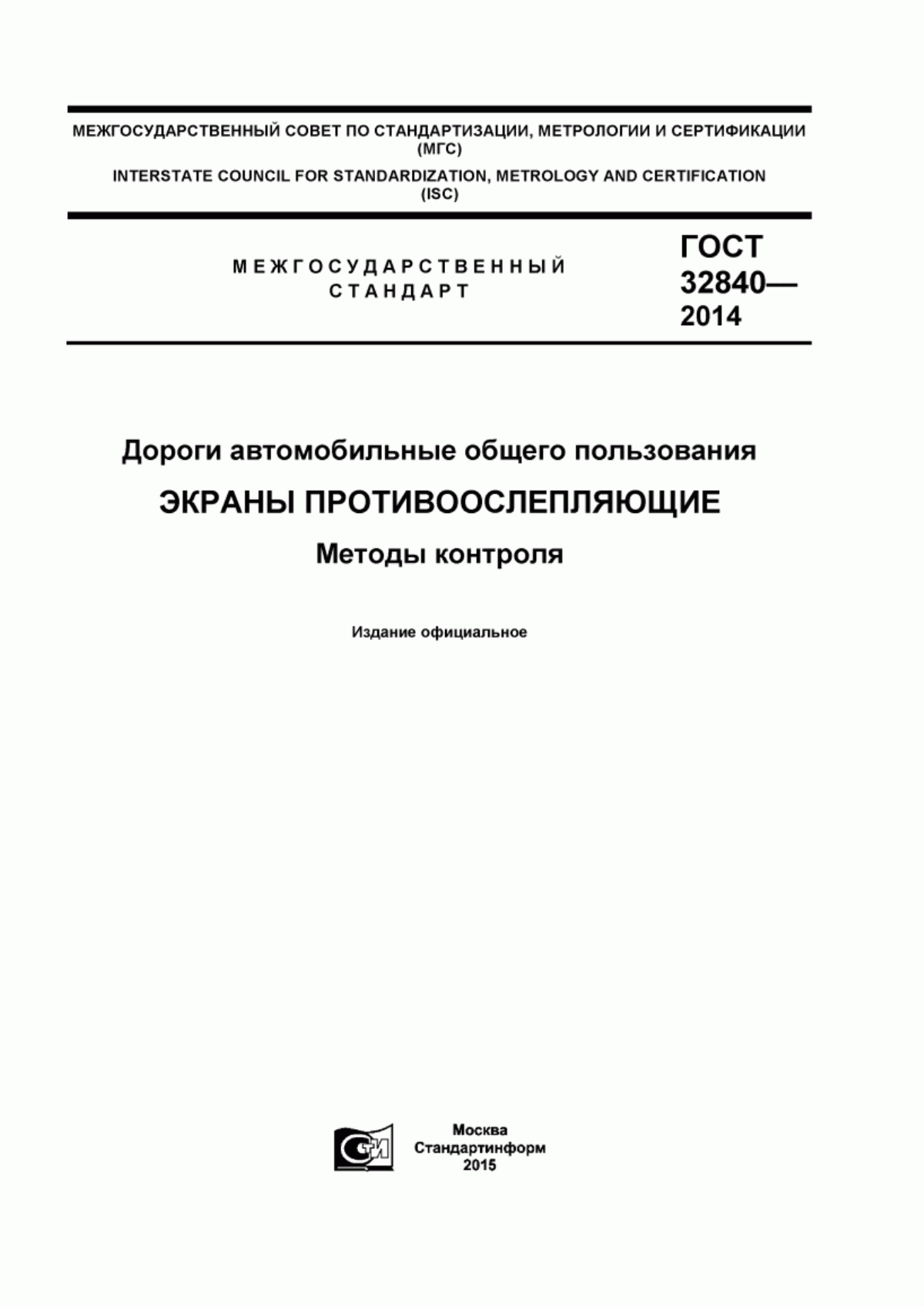

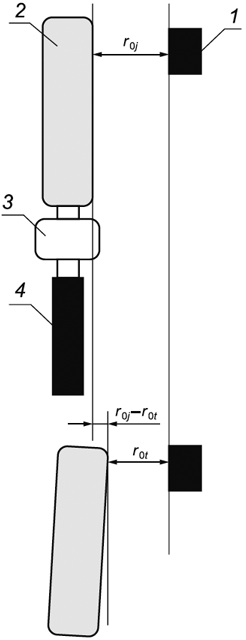

5.4.1 Чтобы конструкции экранов обеспечивали хорошую боковую видимость через затеняющие элементы, в вертикальной плоскости, которая содержит направление оси установки системы ( см. рисунок 1), выбирают любой прямоугольник длиной 1 м и высотой, аналогичной высоте затеняющих элементов. Площадь поверхности, занятая материалом (сплошная область), не должна превышать 20% от общей площади поверхности прямоугольника.

|

1 - прямоугольник, который служит в качестве основания для вычисления видимости (высота h, длина 1 м); 2 - затеняющий элемент; 3 - фиксирующий элемент; 4 - опора; 5 - основание

Рисунок 1 - Пример вычисления боковой видимости противоослепляющего экрана

5.5 Измерение коэффициента просветности

5.5.1 Сущность методики заключается в оценке интенсивности излучения, проходящего через экран, при заданном угле направления источника света. Интенсивность излучения, проходящего через экран, характеризуется коэффициентом просветности (), который вычисляют при заданном угле фотосъемки экрана как отношение площади проекции просветов (

) экрана к площади испытуемого образца экрана (

), включая его просветы.

5.5.2 Испытуемый образец экрана должен быть длиной не менее 2 м, сухой и очищенный от пыли (при необходимости).

5.5.3 Испытания проводят при угле фотосъемки 3°, 6°, 9°, 12°, 15°, 18°. Допустимое отклонение от угла фотосъемки не должно превышать ±0,5°.

5.5.4 Подготовленный образец устанавливают согласно рисунку Д.1 (приложение Д), измеряют с использованием теодолита угол фотосъемки и проводят фотосъемку не менее трех кадров.

5.5.5 На каждом полученном фотоснимке определяют площадь проекции просветов экрана и площадь проекции экрана с учетом просветов

.

5.6 Проверка цветности затеняющих элементов

Проверка цветности осуществляется визуальным осмотром, проводимым наблюдателями, имеющими нормальные цветоощущения, путем сравнения с эталоном цвета.

Приложение А

(рекомендуемое)

Испытание для определения аэродинамического сопротивления

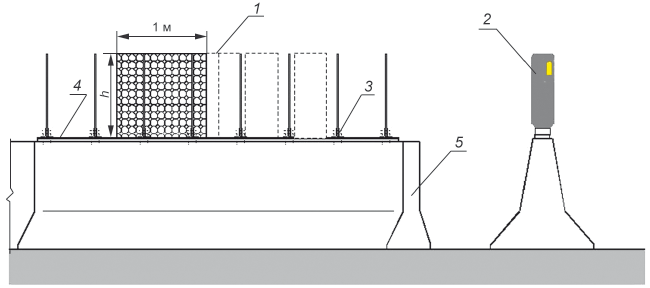

Испытание проводят в аэродинамической трубе (см. рисунок А.1). Испытуемый образец подвергают постоянному воздействию горизонтального потока воздуха со скоростью 40 м/с (144 км/ч). После испытания вычисляют значения, обнаруживаемые системой деформации и

.

Аэродинамическая труба с поворотным столом имеет следующие характеристики:

- диаметр: не менее 4,50 м;

- минимальный диапазон углов поворота: от плюс (90±2)° до минус (90±2)°;

- возможность наблюдения образца в течение испытания посредством видеорегистрации;

- устройство для измерения смещения образца с точностью измерения 5 мм.

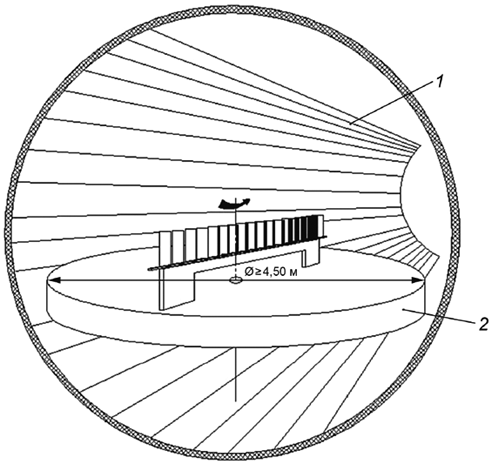

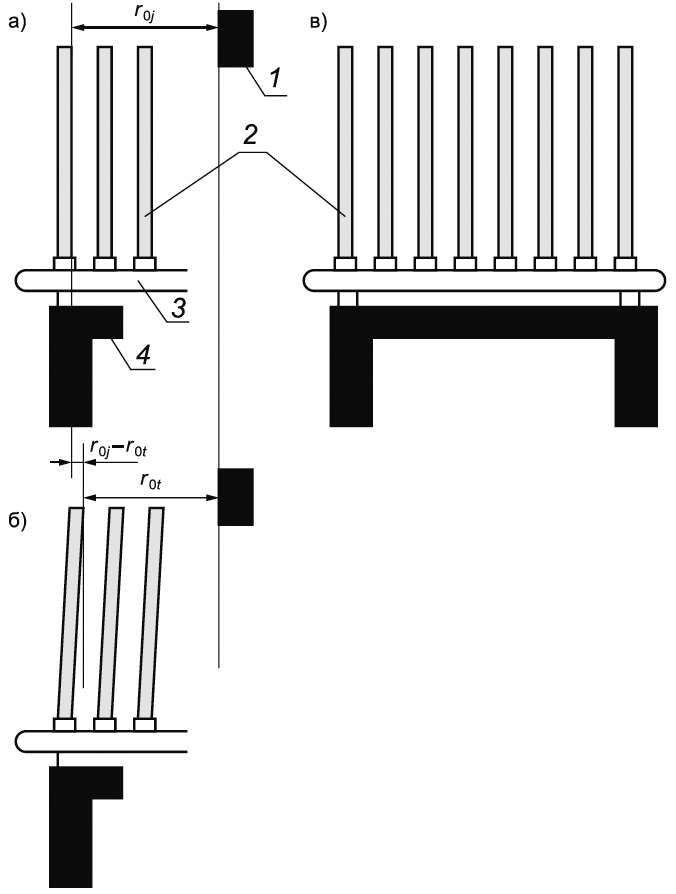

Образец устанавливают на основании в рабочей секции на высоте 800 мм±50 мм над поворотным столом, как показано на рисунке А.2. Основание - фрагмент имитации барьерного ограждения. В начале испытания главную ось системы помещают перпендикулярно направлению воздушного потока. Испытание выполняют в два этапа.

Используемая в качестве образца противоослепляющая система должна иметь длину не менее 4 м. Такая длина может быть получена за счет комбинации нескольких секций затеняющих элементов. Должен быть проверен один образец. До начала измерения его необходимо поместить на 24 ч в специальную комнату с температурой, соответствующей условиям эксплуатации.

При выключенной аэродинамической трубе помещают образец на поворотный стол так, чтобы его главная ось была перпендикулярна направлению потока воздуха.

В случае испытания систем, состоящих из нескольких блоков, измерения каждого блока должно проводиться по отдельности. В случае испытания систем, состоящих из одного непрерывного экрана, должны проводиться перекрываемые измерения (по два на каждый метр длины образца).

Для каждой точки измерения определяют следующие параметры: T, ,

, как показано на рисунках А.3 и А.4.

|

1 - рабочая секция; 2 - поворотный стол, позволяющий вращаться образец от -90° до +90°

Рисунок А.1 - Вид аэродинамической трубы, с расположенным в ней образцом в рабочей секции

|

1 - затеняющий элемент; 2 - элемент крепления; 3 - опора; 4 - пример основы; 5 - главная ось системы

Рисунок А.2 - Состав образца для испытаний на определение воздушного сопротивления

|

1 - неподвижная точка отсчета; 2 - элемент; 3 - опора; 4 - основа

Рисунок А.3 - Измерение поперечной остаточной деформации

|

а) - предварительное измерение; б) - измерение после проведения испытания; в) - общий вид образца, подвергнутого испытанию для определения воздушного сопротивления

1 - неподвижная точка отсчета; 2 - элемент; 3 - опора; 4 - основа

Рисунок А.4 - Измерение продольной остаточной деформации

Для определения аэродинамического сопротивления включается аэродинамическая труба. Повышая ступенчато скорость, с шагом в 1 м/с и достигнув показателя скорости воздуха 40 м/с (144 км/ч), необходимо повернуть стол против часовой стрелки (если смотреть сверху) со скоростью 15° в мин. Вращение прекращается при плюс (90±5)°. После этого проводится выключение аэродинамической трубы и возврат поворотного стола в исходное положение.

Если в процессе испытания образец ломается или подвергается сильной деформации, необходимо остановить поворотный стол и выключить аэродинамическую трубу. Следует измерить угол, при котором был остановлен поворотный стол. В этом случае испытание не засчитывается.

После измерения горизонтальных расстояний и

по формулам (А.1) и (А.2) вычисляют деформации

и

как процент от Т:

![]() ; (А.1)

; (А.1)

![]() . (А.2)

. (А.2)

Примечание - Все размеры используются в одних единицах.

Ни одно из зарегистрированных значений деформации не должно превышать 10% в поперечном направлении и 25% в продольном направлении.

Стойкость к температурным воздействиям определяют путем воздействия на панели знакопеременных температур (минус 60°С и плюс 60°С) в течение 20 испытательных циклов. За цикл принимается выдержка образцов в течение 1 ч при температуре (60±1)°С, а затем при температуре (минус 60±1°С) в течение 1 ч в термобарокамере.

После проведения цикла испытаний образцы выдерживают при комнатной температуре, затем проводят визуальный осмотр.

При визуальном осмотре не должны наблюдаться трещины и деформации.

Проводится проверка стойкости к статическому воздействию воды при температуре (20±2)°С и насыщенного раствора хлористого натрия при температуре (0±2)°С.

Изделие считается выдержавшим испытания, если после соответствующих внешних воздействий на нем отсутствуют дефекты.

Приложение Б

(обязательное)

Испытание на старение

Б.1 Общие положения

Стойкость образцов материала затеняющих элементов противоослепляющих экранов к воздействию искусственных климатических факторов следует определять по изменению одного или нескольких показателей физико-механических свойств образцов и по изменению их внешнего вида.

Изменения физико-механических свойств материала затеняющих элементов противоослепляющих экранов устанавливают по величинам показателей прочности в продольном направлении и относительного удлинения при разрыве.

Изменение внешнего вида материала затеняющих элементов противоослепляющих экранов следует устанавливать путем визуального сравнения поверхности исходных образцов и образцов, прошедших определенное число циклов испытаний.

Б.2 Средства испытания

Б.2.1 Аппарат искусственной погоды (АИП)

Устройство аппарата искусственной погоды должно обеспечивать создание и поддержание в течение определенного периода времени заданного режима испытания.

В качестве искусственного источника облучения необходимо применять одну ксеноновую автомобильную лампу типа А по ГОСТ 7721.

Ксеноновая автомобильная лампа должна работать на однофазном переменном токе частотой 50 Гц и напряжением (220±10) В.

Зоной облучения образцов искусственными источниками света следует считать часть поверхности экспозиционного барабана, характеризующуюся достаточно равномерным распределением светового потока. Для выявления общей картины распределения светового потока определяют интенсивность освещения образцов.

Ксеноновую лампу необходимо установить вертикально так, чтобы ее осевая линия совпадала с осевой линией вертикального вала крестовины экспозиционного барабана.

Зону облучения ксеноновой лампы ограничивают двумя плоскостями, перпендикулярными к ее оси и проходящими через электроды ее разрядного промежутка.

Устройство для дождевания образцов должно обеспечивать дождевание водой облучаемой поверхности образцов в течение заданного промежутка времени. Дистиллированная вода, выходящая из сопел, не должна попадать на образец в виде струи.

Температурный режим в рабочей камере аппарата искусственной погоды следует обеспечивать приточно-вытяжной вентиляцией и орошением наружной (нерабочей) поверхности экспозиционного барабана.

Для обеспечения заданных режимов испытаний могут применяться установки любого типа.

Б.3 Проведение испытаний

Испытание на стойкость к старению образцов материала затеняющих элементов противоослепляющих экранов в лабораторных условиях, приближенных ко II климатическому району России.

Число образцов должно составлять не менее 10 шт.

Сравнительная оценка стойкости материала затеняющих элементов противоослепляющих экранов должна проводиться по результатам испытаний, полученным на одном и том же режиме.

При определении стойкости к старению материала затеняющих элементов противоослепляющих экранов испытание проводят по следующему циклу:

- общее облучение образцов в аппарате искусственной погоды составляет 800 МДж/м при температуре 50°С-55°С с периодическим дождеванием образцов в течение 100 мин с последующей их сушкой между испытаниями 20 мин.

Допускается вместо дождевания проводить замачивание образцов в течение 2 ч через каждые 22 ч облучения при температуре (20±2)°С в течение 24 ч с последующей выдержкой в течение 10 мин на воздухе при температуре плюс 20°С для стекания воды;

- замораживание образцов при температуре минус 40°С в течение 72 ч;

- 60 переходов через 0°С по следующему температурному режиму одного перехода: 1 ч выдержки при температуре 10°С и 1 ч - при температуре минус 10°С.

В процессе испытания материала проводят осмотр, а также отбор образцов, прошедших определенное количество циклов испытаний, для определения их физико-механических показателей.

Число циклов испытания, соответствующее определенному этапу разрушения, устанавливается в технической документации завода-изготовителя государств - членов Таможенного союза.

Примечание - В случае если государство, упомянутое в предисловии как государство проголосовавшее за принятие межгосударственного стандарта, не является членом Таможенного союза, число циклов испытания должно соответствовать требованиям, установленным на национальном уровне.

Стойкость образцов по изменению внешнего вида материала оценивают по этапам разрушения, приведенных в таблице Б.1.

Таблица Б.1 - Характеристика этапов разрушения

Этапы разрушения | Виды разрушения |

I | На поверхности образца матовые пятна. Поверхность матовая с серыми и коричневыми пятнами. Поверхность матовая с серым налетом и коричневыми пятнами |

II | Волосные трещины очень тонкие, едва заметные невооруженным глазом. Волосные трещины распространяются по всей поверхности и образуют сетку. Волосные трещины увеличиваются в глубину и ширину и постепенно переходят в глубокие трещины |

III | Точечные исчезающие пузырьки и неисчезающие мелкие каверны |

IV | Крупные устойчивые пузырьки диаметром от 1 до 3 мм |

V | Крупные устойчивые каверны диаметром от 1 до 5 мм |

VI | Глубокие трещины, увеличение размеров каверн. Трещины разрастаются, образуя сетку |

VII | Трещины, доходящие до основы материала |

Приложение В

(обязательное)

Испытание на ударную прочность при растяжении

B.1 Общие положения

Целью искусственного старения является определение уменьшения механических характеристик испытуемых образцов материала.

Метод основан на растяжении испытуемого образца с установленной скоростью деформирования, при котором определяют следующие показатели: толщину образца, ширину образца, начальное поперечное сечение, растягивающую нагрузку, удлинение, предел текучести, условный предел текучести, прочность при растяжении, прочность при разрыве (разрушающее напряжение при растяжении), прочность при условном пределе текучести, относительное удлинение при максимальной нагрузке, относительное удлинение при разрыве, относительное удлинение при пределе текучести, скорость раздвижения зажимов испытательной машины.

B.2 Отбор образцов

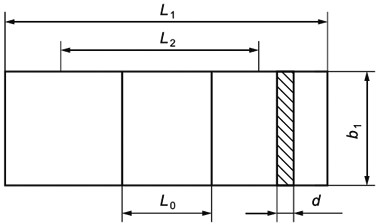

Для испытаний применяют образцы 3-го типа 1-3, форма и размеры которого указаны на рисунке В.1 и в таблице В.1.

|

Рисунок В.1 - Образец 3-го типа

Таблица В.1 - Основные размеры образца

Параметр | Значения параметра, мм |

Общая длина - | 250 |

Расстояние между метками, определяющими положение кромок зажимов на образце - | 170±0,5 |

Расчетная длина - | 50 |

Толщина - d | - |

Образцы должны иметь гладкую ровную поверхность, без вздутий, сколов, трещин, раковин и других видимых дефектов.

Образцы кондиционируют не менее 16 ч при температуре (23±2)°С и относительной влажности (50±5)%.

Время от окончания изготовления образцов до их испытания должно составлять не менее 16 ч, включая и время на их кондиционирование.

В.3 Средства испытания

Испытание проводят на машине, которая при растяжении образца должна обеспечивать измерение нагрузки с погрешностью не более 1% от измеряемой величины и постоянную скорость раздвижения зажимов в пределах, требуемых настоящим стандартом.

Зажимы машины должны обеспечивать надежное крепление образцов и совпадение продольной оси образца с направлением растяжения и не должны вызывать разрушений образцов в месте крепления.

Прибор для измерения удлинения в процессе испытания должен иметь погрешность измерения не более 1%, если в нормативно-технической документации на материал нет иных указаний.

При удлинении свыше 25 мм допускается измерение удлинения по меткам с помощью масштабной линейки с ценой деления не более 1 мм.

Прибор для измерения ширины и толщины образцов должен обеспечивать измерение с погрешностью не более 0,01 мм.

При измерении толщины образцов прибор должен оказывать давление на образец до 0,03 МПа (0,3 кгс/см).

В.4 Проведение испытаний

Испытание проводят при температуре окружающей среды (23±3)°С и при (минус 30±3)°С.

Перед испытанием на образцы наносят необходимые метки в соответствии с таблицей В.1 и рисунком В.1.

Метки не должны ухудшать качество образцов или вызывать разрыв образцов в местах меток.

Толщину и ширину образцов измеряют в трех местах, в середине и на расстоянии 5 мм от меток.

Из полученных значений вычисляют среднеарифметические значения, по которым вычисляют начальное поперечное сечение .

Образцы, у которых минимальное и максимальное значения толщины или ширины различаются более чем на 0,2 мм, не испытывают.

Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и направлениям движения подвижного зажима. Зажимы равномерно затягивают, чтобы исключалось скольжение образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления.

Испытания проводят при скорости раздвижения зажимов испытательной машины, значения которых указаны в таблице В.2.

Таблица В.2 - Значения скорости испытания образцов

Скорость испытания, мм/мин | Допускаемая погрешность, мм/мин |

2 | ±0,4 |

5 | ±1,0 |

10 | ±1,0 |

50 | ±5,0 |

100 | ±10,0 |

Примечание - При этом выбирают максимальную из приведенных в таблице В.2 скорость так, чтобы время от момента приложения нагрузки к образцу до его разрушения составляло не менее 1 мин при испытании материалов, имеющих предел текучести, и не менее 30 с для материалов, не имеющих предела текучести. | |

При испытании измеряют нагрузку и удлинение образца непрерывно или в момент достижения предела текучести, максимальной нагрузки, в момент разрушения образца.

Образцы, у которых в процессе испытания обнаружены дефекты (пузыри, инородные для материала включения, внутренние трещины и т.п.), в расчет не принимают.

Уменьшение выражается как процент прочности материала при растяжении при температуре окружающей среды (23±3)°C и при (минус 30±3)°C.

В.5 Обработка результатов испытаний

Значения прочности , в МПа (Н/мм

), вычисляют по формулам (В.1)-(В.4):

- прочность при растяжении :

, (В.1)

, (В.1)

- прочность при разрыве :

, (В.2)

, (В.2)

- предел текучести при растяжении :

, (В.3)

, (В.3)

- условный предел текучести :

, (В.4)

, (В.4)

где - максимальная нагрузка при испытании на растяжение, Н;

- нагрузка, при которой образец разрушился, Н;

- растягивающая нагрузка при достижении предела текучести, Н;

- растягивающая нагрузка при достижении условного предела текучести;

- начальное поперечное сечение образца, мм

. За результат испытания принимают среднеарифметическое не менее пяти определений, вычисляемое до третьей значащей цифры.

Относительное удлинение , %, вычисляют по формулам (В.5)-(В.7):

- при максимальной нагрузке :

![]() ; (В.5)

; (В.5)

- относительное удлинение при разрыве :

![]() ; (B.6)

; (B.6)

- относительное удлинение при пределе текучести :

![]() , (В.7)

, (В.7)

где - изменение расчетной длины образца в момент достижения максимальной нагрузки, мм;

- изменение расчетной длины образца в момент разрыва, мм;

- изменение расчетной длины образца в момент достижения предела текучести, мм;

- начальная расчетная длина образца, мм.

За результат испытания принимают среднеарифметическое не менее пяти определений, округленное до двух значащих цифр.

Для каждого показателя вычисляют значение стандартного отклонения.

Результаты испытания записывают в протокол, который должен содержать следующие данные:

- наименование материала, наименование предприятия-изготовителя и номер партии;

- метод изготовления, основные размеры изделия и место вырезки образцов;

- метод изготовления образцов;

- условия кондиционирования;

- тип использованных образцов с указанием ширины и толщины в пределах расчетной длины 10;

- атмосферные условия в помещении испытания;

- число испытуемых образцов;

- тип испытательной машины и прибора измерения удлинения;

- скорость испытания;

- место и направление вырезки образцов из анизотропных пластмасс;

- среднеарифметическое значение для определяемых показателей;

- стандартное отклонение;

- дату испытания и обозначение настоящего стандарта.

Приложение Г

(обязательное)

Испытание на коррозию

Г.1 Общие положения

Испытание металлических частей конструкции противоослепляющих экранов на коррозию заключается в выдерживании образцов металлов, сплавов, а также образцов с металлическими и неметаллическими покрытиями в камере солевого тумана с последующим определением степени разрушения металла и защитного покрытия.

Г.2 Реактивы и материалы

Для испытания используется раствор, концентрацией 50 г/л и рН 6,5-7,2, содержащий массовую долю хлорида натрия равную 99,6%.

Г.3 Средства испытания

Камера солевого тумана, снабженная устройством для распыления раствора, сборниками солевого раствора, панелями, изготовленные из полированной стали размером 150x100 мм, имеющими надрезы, выполненные на расстоянии не менее 20 мм от края панели.

Г.4 Проведение испытаний

Панели размещают в камере, чтобы они не подвергались прямому воздействию распыляемого раствора (для предотвращения его попадания можно использовать перегородки) под углом примерно (20±5)° к вертикали. Проверяют температуру в камере, концентрацию и рН раствора хлорида натрия (35±2)°С. Устанавливают среднюю скорость сбора раствора в сборник площадью 80 см в количестве 1-2 мл/ч. Закрывают камеру и начинают распыление раствора (непрерывно в течение всего испытания). Периодически проводят визуальный осмотр панелей в течение не более 60 мин каждые 24 ч, причем необходимо следить за тем, чтобы панели полностью не высыхали.

В конце установленного периода панели удаляют из камеры, промывают водой и исследуют на наличие признаков разрушения, например, пузырей, образования пятен, потери адгезии, распространения коррозии от надреза.

Приложение Д

(обязательное)

Методика определения коэффициента просветности

Д.1 Общие положения

Сущность методики заключается в оценке интенсивности излучения, проходящего через экран, при заданном угле направления источника света. Интенсивность излучения, проходящего через экран, характеризуется коэффициентом просветности, который вычисляется при заданном угле фотосъемки экрана как отношение площади проекции просветов экрана к площади испытуемого образца экрана, включая его просветы.

Д.2 Нормы точности результатов испытаний

Настоящая методика проведения испытаний обеспечивает получение результатов испытаний с точностью до 1%.

Д.3 Средства испытания

Цифровой фотоаппарат с разрешающей способностью матрицы не менее 5 млн пикселей.

Теодолит по ГОСТ 10529;

Линейка металлическая по ГОСТ 427 с ценой деления 1 мм.

Д.4 Требования к образцам

Образец должен быть чистым, сухим и находиться в течение 24 ч в помещении, где будут проводить испытания.

Д.5 Проведение испытаний

Испытуемый образец экрана должен быть длиной не менее 2 м, сухой и очищенный от пыли (при необходимости).

Испытания проводят при угле фотосъемки 3°, 6°, 9°, 12°, 15°, 18°. Допустимое отклонение от угла фотосъемки не должно превышать ±0,5°.

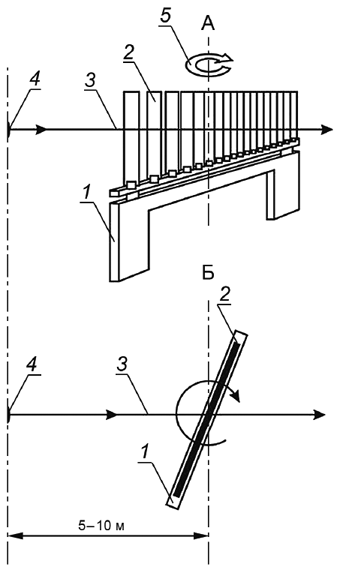

Подготовленный образец устанавливают согласно схеме, приведенной на рисунке Д.1, измеряют с использованием теодолита угол фотосъемки и осуществляют фотосъемку не менее трех кадров.

На каждом полученном фотоснимке определяют площадь проекции просветов экрана и площадь проекции экрана с учетом просветов

.

|

А - вид спереди; Б - вид сверху;

1 - основа для установки образца; 2 - образец экрана; 3 - направление фотосъемки; 4 - цифровой фотоаппарат; 5 - вращение

Рисунок Д.1 - Схема измерения коэффициента просветности

Д.6 Обработка результатов испытаний

Коэффициент просветности вычисляют для каждого угла фотосъемки (i) по формуле

![]() , (Д.1)

, (Д.1)

где - площадь проекции просветов экрана, см

;

- площадь проекции экрана с учетом просветов, см

.

За результат испытания принимают среднеарифметическое значение трех определений для каждого угла фотосъемки. Расхождение между результатами трех определений не должно превышать ±5% от среднего значения.

УДК 685.745.6:006.354 | МКС 93.080.30 |

Ключевые слова: методы контроля, противоослепляющии экран, коэффициент направленного светопропускания, угол падения светового потока, ограничивающий угол, долговечность, ударопрочность | |

Электронный текст документа

и сверен по:

, 2019