БЗ 1-2004

ГОСТ 29060-91 (ИСО 6179-89)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ С РЕЗИНОВЫМ ПОКРЫТИЕМ

ОПРЕДЕЛЕНИЕ ПАРОПРОНИЦАЕМОСТИ ЛЕТУЧИХ ЖИДКОСТЕЙ (ГРАВИМЕТРИЧЕСКИЙ МЕТОД)

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ С РЕЗИНОВЫМ ПОКРЫТИЕМ

Определение паропроницаемости летучих жидкостей (гравиметрический метод)

Fabrics coated with vulcanized rubber — Determination of vapour transmission rate of volatile liquids (Gravimetric technique)

MKC 59.080.40 ОКСТУ 2509

ГОСТ

29060-91

(ИСО 6179-89)

Дата введения 01.07.92

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает два метода (А и В) определения паропроницаемости вулканизованной резины по отношению к летучим жидкостям измерением скорости проникновения.

Методы применяют для материалов в виде пластины и тканей с покрытием толщиной от 0,2 до 3,0 мм.

Методы особенно эффективны при сравнении скоростей проникновения одной жидкости через различные материалы или нескольких жидкостей через один материал.

Метод А используют при испытании смесей жидкостей, метод В — при испытании однокомпонентной жидкости.

2. АППАРАТУРА

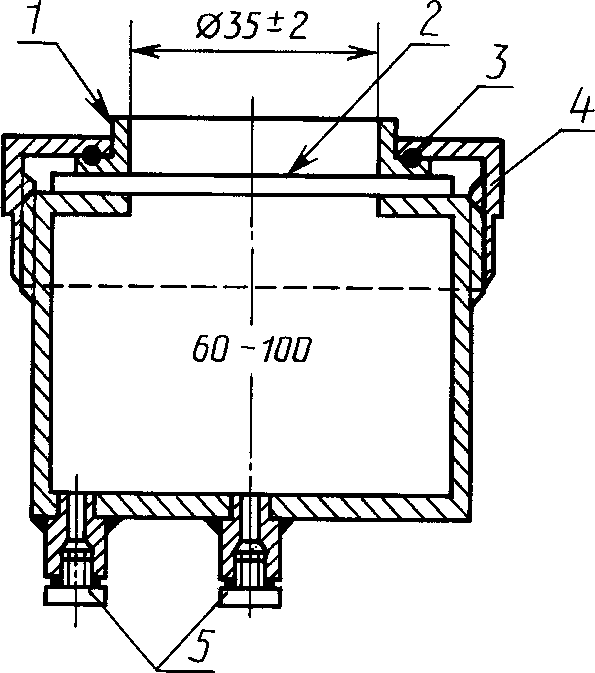

(см. чертеж)

2.1. Сборный контейнер

Устройство для испытания состоит из контейнера для жидкости, зажимного приспособления для образца и держателя контейнера, способного обеспечивать постоянный контакт образца и жидкости (в контейнере, перевернутом после заполнения), а также свободную циркуляцию воздуха вдоль поверхности образца.

Вместимость контейнера 60—100 см3.

Масса контейнера, зажимного приспособления и жидкости (50 см3) не должна превышать предела взвешивания весов (и. 2.2).

Диаметр открытого края контейнера и отверстия зажимного приспособления кольца должен быть таким, чтобы площадь рабочей поверхности образца, находящейся в контакте с жидкостью, с каждой стороны была приблизительно 1000 мм2.

При испытании по методу А в контейнере снизу должно быть два клапана для повторного заполнения жидкостью.

При испытании материалов без ткани вместе с образцом с его наружной стороны крепится круг из проволочной сетки из нержавеющей стали, с размером отверстия 1 мм, которая служит для поддерживания испытуемого образца в процессе испытания.

2.2. Весы с пределом взвешивания не менее 200 г, с погрешностью не более 0,001 г.

2.3. Камера для испытания при повышенной температуре из нержавеющей стали или другого материала.

Издание официальное Перепечатка воспрещена

© Издательство стандартов, 1992 © ИПК Издательство стандартов, 2004

Устройство для испытания

1 — зажимное приспособление для образца; 2 — образец; 3 — шариковый подшипник; 4 — зажимное кольцо; 5 — клапаны для заполнения жидкости

Обеспечивают медленную циркуляцию воздуха в камере — не менее трех и не более десяти смен воздуха в час.

Обеспечивают нагревание поступающего воздуха до температуры камеры +1 °С до соприкосновения с испытуемым образцом.

Температуру камеры регулируют с помощью термостата для поддержания температуры испытуемых образцов на уровне температуры испытания +1 °С или +2 °С на протяжении всего периода нагревания. Термометр или термопара должны находиться около центра испытуемых образцов для регистрации действительной температуры испытания.

Не допускается использовать в камере медные или латунные детали.

3. ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ

3.1. Подготовка образца — по ГОСТ 29062.

3.1.1. Образец для испытания должен быть круглым, вырубленным из плоского листа и иметь плоскую гладкую поверхность, без дефектов. Размеры образца должны соответствовать размерам контейнера и позволять надежно закреплять его в рабочем положении. Толщина образца — (2,0+0,2) мм.

Разность средних толщин образцов при сравнительных испытаниях — не более 0,05 мм.

3.1.2. Образец может быть также вырезан из готовых листовых изделий или тканей с резиновым покрытием.

Толщина образца — 0,2—3,0 мм.

3.2. Число испытуемых образцов — не менее трех.

4. ИНТЕРВАЛ ВРЕМЕНИ МЕЖДУ ВУЛКАНИЗАЦИЕЙ И ПРОВЕДЕНИЕМ ИСПЫТАНИЯ

4.1. Минимальное время между вулканизацией (или изготовлением) и испытанием ткани —

16 ч.

4.2. При испытании тканей с покрытием, не являющихся товарной продукцией, максимальное время между изготовлением и их испытанием — четыре недели; оценочные испытания с целью сравнения должны, по возможности, выполняться в тот же интервал времени.

4.3. При испытании товарной продукции время между изготовлением ткани и ее испытанием не должно превышать трех месяцев. Во всех других случаях испытания должны проводиться в течение двух месяцев со дня приобретения ткани.

5. КОНДИЦИОНИРОВАНИЕ ОБРАЗЦОВ

Кондиционирование образцов — по ГОСТ 269.

6. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

6.1. Продолжительность испытания зависит от применяемого метода (пи. 7.4—7.6). Продолжительность испытания определяют с момента взвешивания контейнера и установки

его таким образом, чтобы жидкость была в контакте с рабочей поверхностью образца.

Продолжительность испытания при повышенной температуре определяют с момента размещения контейнера в термостате. Время между взвешиванием и размещением в термостате — не более 30 мин.

Перед взвешиванием контейнера после испытания его предварительно охлаждают до комнатной температуры. Период охлаждения — не более 1 ч (не включается в продолжительность испытания).

6.2. Температура испытания — (23+2) °С или (27+2) °С.

При необходимости температура может быть выбрана из ряда стандартных температур:

- для тканей с резиновым или пластмассовым покрытием — 40, 55, 70, 85 или 100 °С (с погрешностью не более +1 °С);

- для резины:

1) -80, -70, -55, -40, -25, -10 °С;

2) 40, 55, 70, 85, 100, 125 °С;

3) 150, 175, 200, 225, 250, 275, 300 °С (с погрешностью +2 °С).

Взвешивание проводят при стандартной комнатной температуре независимо от температуры испытания.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1. Измеряют толщину образца с точностью до 0,01 мм в четырех точках по окружности на свободной поверхности и в одной точке в центре.

7.1.1. Толщину образца из ткани с покрытием измеряют контрольно-измерительным прибором, имеющим круговую шкалу с делениями, градуированными с точностью до 0,02 мм. Нажимной измерительный штифт должен быть диаметром (9,5+0,02) мм.

Нажимной измерительный штифт и соединенные с ним подвижные части нагружают до создания давления в 24 кН/м2. Контактная поверхность штифта и опорная поверхность должны быть плоскими с допуском 0,002 мм и параллельны друг другу (с тем же допуском).

Прибор должен быть откалиброван на действующую нагрузку любым устройством, измеряющим общее давление штифта при нескольких данных шкалы по делениям на штифте, выбранным для калибровки.

7.1.2. Толщину образца из резины измеряют микрометром с двумя контактными элементами, один из которых в виде сферы с радиусом (12,5+0,1) мм, а другой в виде стержня диаметром (10+0,01) мм, при усилии (850+20) мН. Цена деления микрометра — 0,01 мм.

7.1.3. При расхождении результатов измерения более чем на 0,05 мм образец считают непригодным.

7.2. В открытый контейнер при закрытых клапанах заливают 50 см3 жидкости.

7.3. Помещают испытуемый образец на открытый край контейнера (при необходимости с сеткой из нержавеющей стали) и закрывают контейнер зажимным кольцом.

7.4. Взвешивают контейнер, помещают его в держатель выпускными клапанами вверх и выдерживают образец в контакте с жидкостью при температуре испытания 24 ч. По окончании этого периода снова взвешивают контейнер. Большая потеря массы свидетельствует об утечке из-за неплотного соединения.

Выдерживают контейнер с жидкостью в контакте с испытуемым образцом при температуре испытания 72 ч.

7.5. Метод А

7.5.1. После выполнения операций по и. 7.4 опорожняют контейнер через выпускные клапаны и снова заполняют его 50 см3 жидкости.

7.5.2. Убедившись в чистоте и сухости наружной поверхности, взвешивают контейнер с точностью до 0,001 г.

7.5.3. Выдерживают контейнер с жидкостью в контакте с образцом при температуре испытания в течение 22—24 ч, снова взвешивают.

7.5.4. Повторяют испытания (пп. 7.5.1—7.5.3) до тех пор, пока изменение массы в любом из трех последовательных измерений в течение 24_® ч не будет меньше 10 % от среднего значения трех измерений.

Взвешивание проводится при стандартной комнатной температуре.

7.6. Метод В

После выполнения операций в соответствии с п. 7.4 взвешивают контейнер (п. 7.5.2) и выдерживают его с жидкостью, находящейся в контакте с образцом при температуре испытания в течение 72 ® ч, после чего вновь взвешивают.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ

8.1. Паропроницаемость летучих жидкостей выражается как масса летучей жидкости, проходящая через каждый квадратный метр резины в час

где гп\ — масса жидкости, контейнера и образца перед испытанием, г; т2 — масса жидкости, контейнера и образца после испытания, г;

А — площадь испытуемого образца, мм2; t — продолжительность испытания, ч.

8.2. Метод А

Определяют среднеарифметическое значение результатов трех последних испытаний каждого образца и регистрируют медиану этих средних значений.

8.3. Метод В

Определяют медиану результатов испытаний всех испытанных образцов.

8.4. Среднеарифметическое значение результатов для отдельных образцов должно быть в пределах 15 % от общего среднего значения. Если это отклонение больше 15 %, испытание повторяют и определяют медиану всех результатов, полученных при обоих испытаниях.

9. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

1) ссылку на настоящий стандарт;

2) обозначение испытуемых образцов;

3) среднюю толщину каждого образца;

4) обозначение жидкости для испытания;

5) метод испытания (А или В);

6) среднее значение скорости паропроницаемости, г/м2;

7) температуру испытания.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Концерном «Полматекс»

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.06.91 № 1085

Стандарт подготовлен методом прямого применения международного стандарта ИСО 6179—89 «Ткани с резиновым покрытием. Определение паропроницаемости летучих жидкостей (гравиметрический метод)» и полностью ему соответствует

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

5 | |

3.1 |

4. ПЕРЕИЗДАНИЕ. Сентябрь 2004 г.

Редактор О. В. Гелемеева Технический редактор Я. С. Гришанова Корректор М.И. Першина Компьютерная верстка И.А. Налейкиной

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 29.09.2004. Подписано в печать 08.10.2004. Уел. печ.л. 0,93. Уч.-изд.л. 0,50.

Тираж 60 экз. С 4143. Зак. 881.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14. e-mail: Набрано в Издательстве на ПЭВМ

Отпечатано в филиале ИПК Издательство стандартов — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.

Плр № 080102