ГОСТ 28718-90

Группа Г99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины сельскохозяйственные и лесные

МАШИНЫ ДЛЯ ВНЕСЕНИЯ ТВЕРДЫХ ОРГАНИЧЕСКИХ УДОБРЕНИЙ

Методы испытаний

Machinery for agriculture and forestry. Dry fertilizer spreading machinery.

Methods of testing

МКС 65.060.25

ОКП 47 3351

Дата введения 1991-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственной комиссией Совета Министров СССР по продовольствию и закупкам

РАЗРАБОТЧИКИ

А.И.Стурис, канд. техн. наук; Л.И.Адушев; А.П.Сигеев; В.Ф.Шолохов, канд. техн. наук; Г.А.Егоров; А.И.Кулабухов; В.Н.Шолохова; Л.Ф.Мечкало; Л.И.Смирнова; В.А.Константинова; А.Д.Енин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 01.11.90 N 2777

3. Стандарт полностью соответствует СТ СЭВ 6942-89

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

4.7 | |

4.6.1 | |

5 | |

3.3, 4.2.2 | |

4.2.2, 4.2.3 | |

4.8 | |

4.8 | |

4.5 | |

4.5 | |

4.1.1 | |

4.6.4 | |

4.1.2 | |

1.2 | |

1.1 |

6. ПЕРЕИЗДАНИЕ. Апрель 2005 г.

Настоящий стандарт распространяется на машины для поверхностного внесения твердых органических удобрений - перепревшего и полуперепревшего навоза, компоста, торфа (далее - машины) и устанавливает методы их испытаний.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Порядок представления и приемки машины на испытания - по ГОСТ 28305.

1.2. Обкатку, регулировку, эксплуатацию и техническое обслуживание машины проводят в соответствии с инструкцией по эксплуатации. Эксплуатационная документация - по ГОСТ 27388.

1.3. В течение всего периода испытаний регистрируются время и трудоемкость всех проведенных работ по ремонту и обслуживанию, причины возникновения и способы устранения дефектов, отказов и неисправностей.

2. АППАРАТУРА

2.1. При испытании машин используются измерительные приборы и приспособления, у которых погрешность измерения не должна превышать значений, указанных в таблице.

Измеряемая величина | Допустимая погрешность измерения, % |

Линейные размеры | ±1 |

Угловые размеры | ±5 |

Сила | ±2,5 |

Время | ±0,5 |

Частота вращения | ±0,5 |

Крутящий момент | ±3 |

Влажность | ±2 |

Давление | ±2 |

Масса машины | ±2 |

Вместимость (объем) | ±2 |

Температура | ±2 |

Расход топлива | ±2 |

Масса материалов | ±1 |

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Продолжительность обкатки машины не менее 5 ч основного времени, если в инструкции по эксплуатации нет других рекомендаций.

3.2. Определение функциональных показателей должно проводиться на открытом ровном участке длиной не менее 50 м, без сорняков. Размер участка для испытания подбирают с таким расчетом, чтобы на нем можно было выполнять предусмотренную программу работ. Допустимая скорость ветра 5 м·с.

3.3. При испытании следует использовать удобрения: перепревший и полуперепревший навоз по ГОСТ 20432, компост, торф и др.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Определение параметров конструкции

4.1.1. Параметры конструкции - по ГОСТ 26025 и приложению 1.

4.1.2. Статическое давление движителей на почву определяют по ГОСТ 26953.

4.1.3. Показатели противокоррозионной защиты определяют по действующей отраслевой документации.

4.2. Определение условий испытаний

4.2.1. Перечень показателей, характеризующих условия испытаний, должен соответствовать приложению 2.

4.2.2. Твердые органические удобрения, используемые при испытании, должны иметь однородный состав и не должны содержать посторонние включения (кирпичи, камни и т.п.). Для характеристики твердых органических удобрений определяют следующие показатели:

- влажность - определяют методом высушивания по ГОСТ 20915;

- степень разложения органических удобрений (перепревших и полуперепревших) - определяют визуально по ГОСТ 20432;

- плотность органических удобрений - определяют в тоннах на кубический метр путем взвешивания массы удобрений, равномерно загруженных до краев кузова, и отнесения ее к вместимости кузова. Для этого взвешивают машину с незагруженным и загруженным кузовом. По разнице масс определяют массу удобрений в кузове. Повторность трехкратная.

4.2.3. Рельеф, микрорельеф, твердость почвы, скорость ветра определяют по ГОСТ 20915.

4.3. Определение функциональных показателей

4.3.1. Номенклатура показателей качества выполнения технологического процесса машиной должна соответствовать приложению 3.

4.3.2. Показатели качества выполнения технологического процесса должны определяться на двух рабочих скоростях (4 и 10 км·ч±10%) при дозах 20-40 т·га

.

Испытания проводят с трехкратным повторением для каждого режима работы.

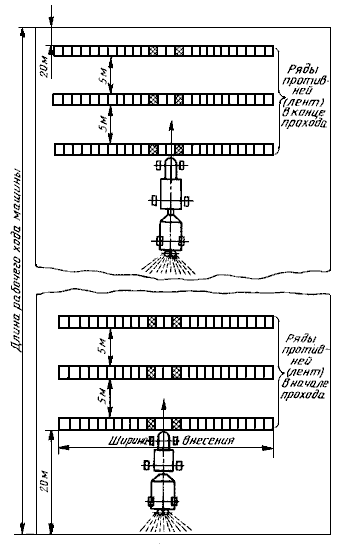

4.3.3. Дозу внесения удобрения, неравномерность дозы по рабочей ширине захвата и ширину внесения необходимо определять путем сбора удобрений в противни размером 0,5х0,5х0,5 м или на ленты (черт.1-2), укладываемые в три ряда, расположенные перпендикулярно к движению машины. Лента может быть из любого плотного материала (резина, брезент и т.п.) шириной 50 см и длиной, равной ширине захвата машины. По всей длине ленты наносят краской учетные квадраты размером 50х50 см. После прохода машины, в процессе которого фиксируют скорость движения, с каждого квадрата собирают удобрения, взвешивают и производят расчеты. Повторность опыта трехкратная на каждом режиме.

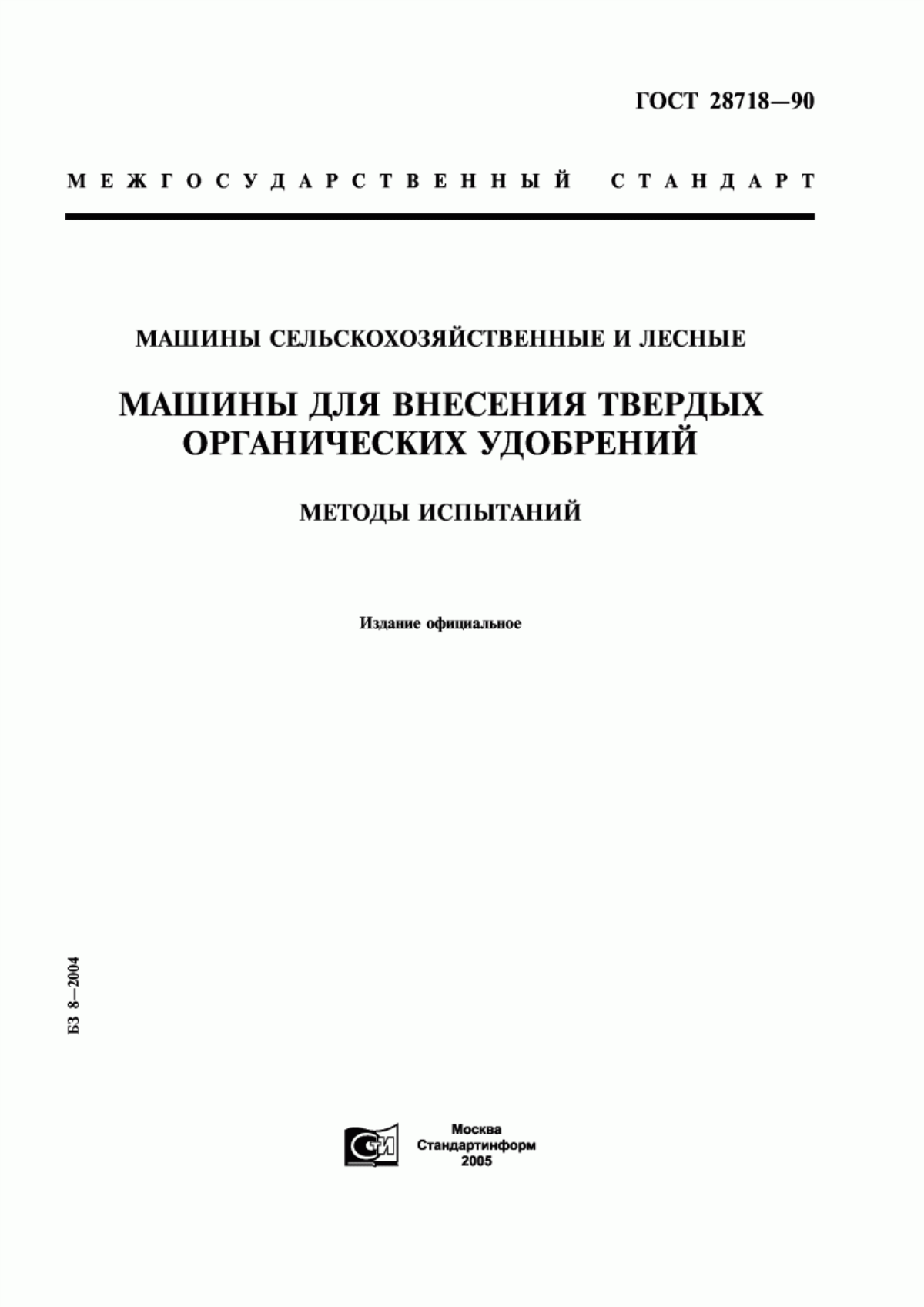

Схема расстановки противней (раскладки лент) при определении показателей качества работы машины при двустороннем внесении удобрений

Черт.1

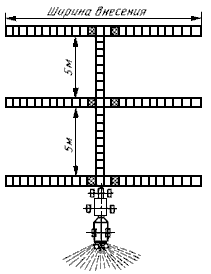

Схема расстановки противней (раскладки лент) при определении показателей качества работы машины при одностороннем внесении удобрений

Черт.2

4.3.4. Дозу внесения удобрений (), т·га

, вычисляют по формуле

![]() , (1)

, (1)

где - средняя масса удобрения в противне (учетном квадрате), т;

- площадь противня (учетного квадрата), м

.

4.3.5. Неравномерность разбрасывания удобрений по ширине характеризуется коэффициентом вариации () в процентах и определяется по формуле

![]() , (2)

, (2)

где - стандартное отклонение, г;

- средняя масса удобрений, собранная с одного учетного квадрата ленты, г;

![]() , (3)

, (3)

где - масса удобрений, собранных с каждого участка квадрата, г;

- количество учетных квадратов.

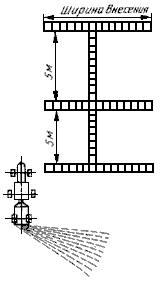

Стандартное отклонение вычисляют по формуле

. (4)

. (4)

4.3.6. Определение рабочей ширины внесения удобрения

Для определения рабочей ширины внесения удобрений проводят перекрытие значений масс удобрений в противнях (учетных квадратах) по ширине захвата машины путем построения графика. Перекрытие проводят постепенным снижением ширины внесения с шагом не более 0,5 м. Для каждой ширины внесения, которая определена таким образом, вычисляют коэффициент вариации. За рабочую ширину внесения принимают ту, у которой коэффициент вариации находится в диапазоне допускаемой неравномерности внесения удобрений.

4.3.7. Определение неравномерности внесения удобрений по ходу движения

Противни (ленты) размещают в один ряд длиной не менее 5 м в направлении движения между колесами машины. После прохода машины удобрения собирают, взвешивают и вычисляют коэффициент вариации, который является мерой неравномерности по направлению движения.

4.3.8. Определение нестабильности, дозы и ширины внесения удобрений

Нестабильность дозы и ширины внесения определяют в зависимости от степени заполнения кузова удобрениями.

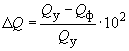

С этой целью машина с наполненным кузовом производит один проход до опорожнения кузова. Рядом с вновь заполненным кузовом производится рабочий проход, на котором устанавливают три ряда противней (лент) (черт.3), на расстоянии 20 м от начала движения и три ряда противней (лент) на расстоянии 20 м до конца пройденного пути. По полученным данным вычисляют нестабильность дозы внесения удобрений () в процентах по формуле

![]() , (5)

, (5)

где - доза внесения в начале прохода машины, т·га

;

- доза внесения в конце прохода, т·га

.

Схема расстановки противней (раскладки лент) при определении нестабильности и ширины дозы внесения удобрений

Черт.3

Нестабильность ширины разбрасывания () в процентах определяют по формуле

![]() , (6)

, (6)

где - рабочая ширина внесения удобрений в начале прохода машины, м;

- рабочая ширина внесения удобрений в конце прохода машины, м.

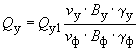

4.3.9. Отклонение фактической дозы внесения удобрений от установочной, приведенной к рабочей ширине внесения () в процентах, необходимо определять по формулам:

, (7)

, (7) , (8)

, (8)

где - установочная доза внесения удобрений, приведенная к фактической рабочей ширине внесения, т·га

;

- фактическая доза внесения удобрений на рабочей ширине внесения в начале цикла внесения, т·га

;

- установочная (табличная) доза внесения удобрений, т·га

;

- установочная (табличная) скорость движения машины, м·с

;

- установочная (табличная) ширина внесения удобрений, м;

- фактическая скорость движения машины, м·с

;

- фактическая ширина внесения удобрений, м;

- плотность удобрений, принятая по таблице, указанной в инструкции по эксплуатации машины, т·м

.

- фактическая плотность удобрений, т·м

.

4.3.10. Количество комков удобрений размером более 150 мм подсчитывают после прохода машины на участке длиной 100 м и шириной, равной ширине захвата.

4.4. Определение энергетических показателей

4.4.1. Показатели энергетической оценки определяют на тех же фонах, видах удобрения, значениях доз внесения и скорости движения, что и при определении функциональных показателей.

4.4.2. Измерение показателей на каждом режиме проводится в двукратной повторности, в прямом и обратном направлениях.

4.4.3. Длительность измерений каждого опыта - не менее 30 с.

4.4.4. Энергетическая оценка проводится при заполнении кузова до уровня не менее 75%.

4.4.5. Измеряют и регистрируют следующие показатели:

- крутящий момент вала отбора мощности, Н·м;

- частоту вращения вала отбора мощности, с;

- тяговое сопротивление, Н;

- путь, пройденный за опыт, м;

- продолжительность опыта, с;

- частоту вращения ведущих движителей, с;

- расход топлива за опыт, кг.

4.4.6. По результатам измерений рассчитывают следующие показатели:

- скорость движения агрегата, м·с;

- тяговую мощность, кВт;

- мощность на ВОМ, кВт;

- буксование ведущих органов движителей, %;

- эффективную мощность двигателя, кВт;

- коэффициент использования номинальной мощности двигателя;

- удельный расход топлива, кг·га;

- удельные энергозатраты, кВт·(ч·га) .

4.4.7. Методы измерения и определения показателей энергетической оценки - по отраслевой нормативно-технической документации.

4.5. Определение эксплуатационных показателей

Эксплуатационные показатели определяют по ГОСТ 24055, ГОСТ 24057.

4.6. Определение показателей надежности

4.6.1. Термины и определения - по ГОСТ 27.002.

4.6.2. Показатели надежности определяют при испытаниях в условиях эксплуатации. Допускается определение показателей надежности при ускоренных (в том числе имитационных) испытаниях. Испытания проводят в соответствии с действующей отраслевой НТД.

4.6.3. Номенклатура определяемых показателей надежности и их оценка, количество образцов машин и их наработка, сбор и обработка информации, техническая экспертиза, оценка приспособленности к ремонту, оценка противокоррозионной защиты и сохраняемости при испытаниях - по действующей отраслевой НТД.

4.6.4. Оценка приспособленности к техническому обслуживанию - по ГОСТ 26026 и по действующей отраслевой НТД.

4.6.5. Показатели надежности определяют по наработке, измеряемой временем основной работы.

4.6.6. Методы сбора и обработки информации для определения надежности машин путем наблюдений или разовых обследований в эксплуатирующих хозяйствах - по действующей отраслевой НТД.

4.7. Определение показателей условий труда

Оценку безопасности конструкции машин на соответствие требованиям ТЗ, ТУ и действующих государственных стандартов проводят по ГОСТ 12.2.002.

4.8. Определение экономических показателей

Экономическую оценку машин для определения экономических показателей и показателей экономической эффективности проводят по ГОСТ 23728 и ГОСТ 23729.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Результаты измерений обрабатывают - по ГОСТ 15895* и делают анализ показателей по видам оценок.

________________

* На территории Российской Федерации действуют ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000.

6. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие разделы:

1. Введение (цель испытания и характеристика хода испытаний).

2. Описание машины (назначение, техническая характеристика, технологический процесс).

3. Условия испытаний.

4. Результаты испытаний.

5. Заключение.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПЕРЕЧЕНЬ ПАРАМЕТРОВ, ХАРАКТЕРИЗУЮЩИХ КОНСТРУКЦИЮ МАШИНЫ

Наименование машины.

Назначение.

Вид привода машины.

Конструкционная масса машины, кг.

Эксплуатационная масса машины, кг.

Габаритные размеры в транспортном и рабочем положении, мм.

Ширина захвата, м.

Рабочая скорость, м·с.

Транспортная скорость, м·с.

Диапазон дозировки для рабочих скоростей от 4 до 10 км·ч, т·га

.

Дорожный просвет, мм.

Статическое давление колес на почву, мПа.

Угол поперечной устойчивости, град.

Угол продольной устойчивости, град.

Число обслуживающего персонала.

ШАССИ

Тип.

Колея, мм.

Число шин, шт.

Давление в шинах, кПа.

Тип тормозов.

КУЗОВ

Размеры, мм:

- длина;

- ширина;

- высота.

Вместимость, м.

Высота загрузки кузова, мм.

ПРИСПОСОБЛЕНИЕ ДЛЯ РАЗБРАСЫВАНИЯ

Тип.

Число рабочих органов, шт.

Характеристика рабочих органов.

ТРАНСПОРТЕР КУЗОВА

Тип.

Вид цепи.

Расстояние между направляющими и ведущими осями, мм.

Скорость передвижения транспортера, м·с.

Расстояние между планками транспортера, мм.

ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ

Вид передачи (механическая, гидравлическая).

ПРИЛОЖЕНИЕ 2

Обязательное

ПЕРЕЧЕНЬ ПОКАЗАТЕЛЕЙ УСЛОВИЙ ИСПЫТАНИЙ

Период испытаний.

Место испытаний.

Предшественник и предшествующая обработка.

Насыпная плотность, кг·м.

Влажность удобрений, %.

Степень разложения навоза.

Максимальный размер комков, мм.

Массовая доля комков менее 150 мм, %.

Тип почвы.

Рельеф поля, град.:

- уклон поперечный;

- уклон продольный.

Микрорельеф почвы, см.

Влажность почвы, %.

Твердость почвы, МПа.

Температура воздуха, °С.

Относительная влажность воздуха, %.

Скорость ветра, м·с.

Направление ветра относительно движения машины.

ПРИЛОЖЕНИЕ 3

Обязательное

НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА ВЫПОЛНЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МАШИНОЙ

Скорость движения машины, м·с.

Доза внесения удобрения, т·га.

Отклонение фактической дозы внесения удобрений от заданной, %.

Рабочая ширина внесения удобрений.

Неравномерность дозы внесения удобрений, %:

- на рабочей ширине;

- по ходу движения машины.

Нестабильность, %:

- дозы внесения удобрений;

- ширины внесения удобрений.

Ширина внесения удобрений, м:

- общая;

- рабочая.

Текст документа сверен по:

, 2005