государственный стандарт

СОЮЗА ССР

МАШИНЫ ПРЯДИЛЬНЫЕ ПНЕВМОМЕХАНИЧЕСКИЕ

основные параметры, технические требования

И МЕТОДЫ испытании

«О

СО

о»

«О

I

о*

со

ш

ГОСТ 28399 — 89 (СТ СЭВ 1994—85;

СТ СЭВ 3797—82; СТ СЭВ 3799—82)

Издание официальное

CS

о

ж

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

УДК 677.052*34:008.354 Группа Г62

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАШИНЫ ПРЯДИЛЬНЫЕ ПНЕВМОМЕХАНИЧЕСКИЕ

Основные параметры, технические требования и методы испытаний

Pneumatic spinning machines.

Main parameters, technical requirements and test methods

НПНЯНИППП

ГОСТ 28399—89

(CT СЭВ 1994—85; CT СЭВ 3797—82; CT СЭВ 3799—82)

ОКП 51 1250

Срок действия с 01.07.90 до 01 07793

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на пневмомеханические прядильные машины, предназначенные для выработки пряжи из натуральных, химических волокон и их смесей.

Степень соответствия настоящего стандарта СТ СЭВ 1994—85; СТ СЭВ 3797—82 и СТ СЭВ 3799—82 приведена в приложениях 1, 2, 3.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Частоту вращения ротора в зависимости от перерабатываемого материала выбирают из следующего ряда:

12500; 16000; 20000; 25000; 31000; 36000; 40000; 45С00; 50000; 55000; 60000; 650С0; 70000; 75000; 80000; 85000; 90000; 95000;

100000; 105000; 110000; 115000 мин'1.

Допускается бесступенчатое изменение частоты вращения прядильных роторов в указанных пределах.

1.2. Частоту вращения расчесывающих валиков выбирают в зависимости от обрабатываемого материала и требуемого качества вырабатываемой пряжи.

1.3. Расстояние между прядильными устройствами (шаг) внутри секций выбирают из ряда:

120; 140; 160; 180; 200; 216; 240; 260; 315; 400 мм.

1.4. Линейная плотность (толщина) вырабатываемой пряжи в зависимости от вида перерабатываемого материала должна быть от 5 до 1000 мг/м (от 5 до 1000 текс).

Издание официальное Перепечатка воспрещена

© Издательство стандартов, 1990

2—1594

1.5. Машины, предназначенные для выработки пряжи из хлопка, химических волокон и их смесей, должны отвечать следующим требованиям:

1.5.1. Средняя наработка на отказ должна быть не менее 1000 ч. До 01.01.91 допускается 760 ч.

1.5.2. Удельный расход электроэнергии, (кВт • ч/ч)/с-1, не более:

для машин с шагом 120 мм на 224 прядильных места при частоте вращения роторов 1250 с-1—0,042 с учетом средств автоматизации;

для машин с шагом 200 мм и более на 160 прядильных мест при частоте вращения роторов 1666 с-1—0,047.

1.5.3. Удельная масса, кг/с-1, не более:

для машин с шагом 120 мм на 224 прядильных места при частоте вращения роторов 1250 с-1—7,5 с учетом средств автоматизации;

для машин с шагом 200 мм и более на 160 прядильных мест при частоте вращения роторов 1666 с-1—8,7.

1.5.4! Максимальная скорость выпуска, м/мин, не менее:

для машин с шагом 120 мм при частоте вращения роторов 1250 с-1— 100;

для машин с шагом 200 мм и более при частоте вращения роторов 1666 с-1—200. До 01.01.92 допускается 160.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Секции машины должны иметь регулировочные устройства, обеспечивающие бесподкладочный метод монтажа.

2.2. Соединение секций осуществляют с помощью контрольноустановочных деталей.

2.3. На секциях должны быть предусмотрены устройства, обеспечивающие быструю и надежную строповку и позволяющие использовать универсальные подъемно-транспортные механизмы.

2.4. В электрической схеме машины должно быть предусмотрено автоматическое отключение питания прядильных блоков при обрыве пряжи с одновременной подачей светового сигнала.

2.5. Машины должны иметь автоматизированный электропривод, обеспечивающий заданную последовательность включения рабочих органов в действие.

2.6. Передача привода машины должна иметь закрывающиеся ограждения, сблокированные с электроприводом, или ограждения, закрывающиеся специальным инструментом.

2.7. Отклонение частоты вращения каждого прядильного ротора от среднего измеренного значения по всей машине не должно превышать ±2%.

2.8. Отклонение частоты вращения каждого расчесывающего вала от среднего измеренного значения по всей машине не должно превышать ±2%.

2.9. По требованию потребителя машины могут изготовляться без средств автоматизации.

2.10. Машина без средств автоматизации с шагом 120 мм должна удовлетворять следующим требованиям:

2.10.1. Усилие прижатия нажимного вала к выпускному валу:

для выработки пряжи из хлопка, химических волокон и их смесей— от 15 до 35 Н;

для выработки пряжи из шерсти и льна в смеси с химическими волокнами и пряжи из длинных химических волокон — от 49 до 60 Н.

Усилие прижатия нитеносителя к мотальному валу — от 20 до 35 Н.

2.10.2. Усилие откидывания держателей нитеносителей не должно превышать 30 Н.

2.10.3. Тормоз прядильного ротора должен обеспечивать его останов за время не более 5 с после откидывания прядильного блока.

2.11. Машины должны быть оснащены автосъемником паковок, автоукладчиком паковок, автоприсучальщиком пряжи для машин с шагом более 200 мм.

2.12. Установленный срок службы до капитального ремонта не менее 24 мес (12 000 ч).

2.13. Уровень звука на рабочих местах не должен превышать 80 дБ А

Уровни звукового давления и звуковой мощности, создаваемые машиной при работе, в октавных полосах частот, должны быть указаны в технических условиях на машины конкретного типа.

2.14. Допустимый уровень вибрации — по ГОСТ 12.1.012.

Значения вибрационных характеристик приводят в технических условиях на машины конкретного типа.

2.15. Заводские и эксплуатационные таблички — по ГОСТ 12969; ГОСТ 12971 и СТ СЭВ 5528.

2.16. Маркировка, упаковка, транспортирование и хранение — по СТ СЭВ 5529.

3. КОМПЛЕКТНОСТЬ

В комплект машины должны входить запасные части и принадлежности, инструменты, измерительные и наладочные приспособления и детали в соответствии со спецификацией.

Документы, относящиеся к машине, должны соответствоват ГОСТ 2.601.

2*

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Машина, собранная для контроля показателей ее работы, должна быть испытана на холостом ходу в течение:

7 ч — при минимальной скорости выпускного устройства;

17 ч — при средней скорости выпускного устройства.

4.2. Потребляемую мощность отдельных двигателей измеряют во время испытаний на холостом ходу.

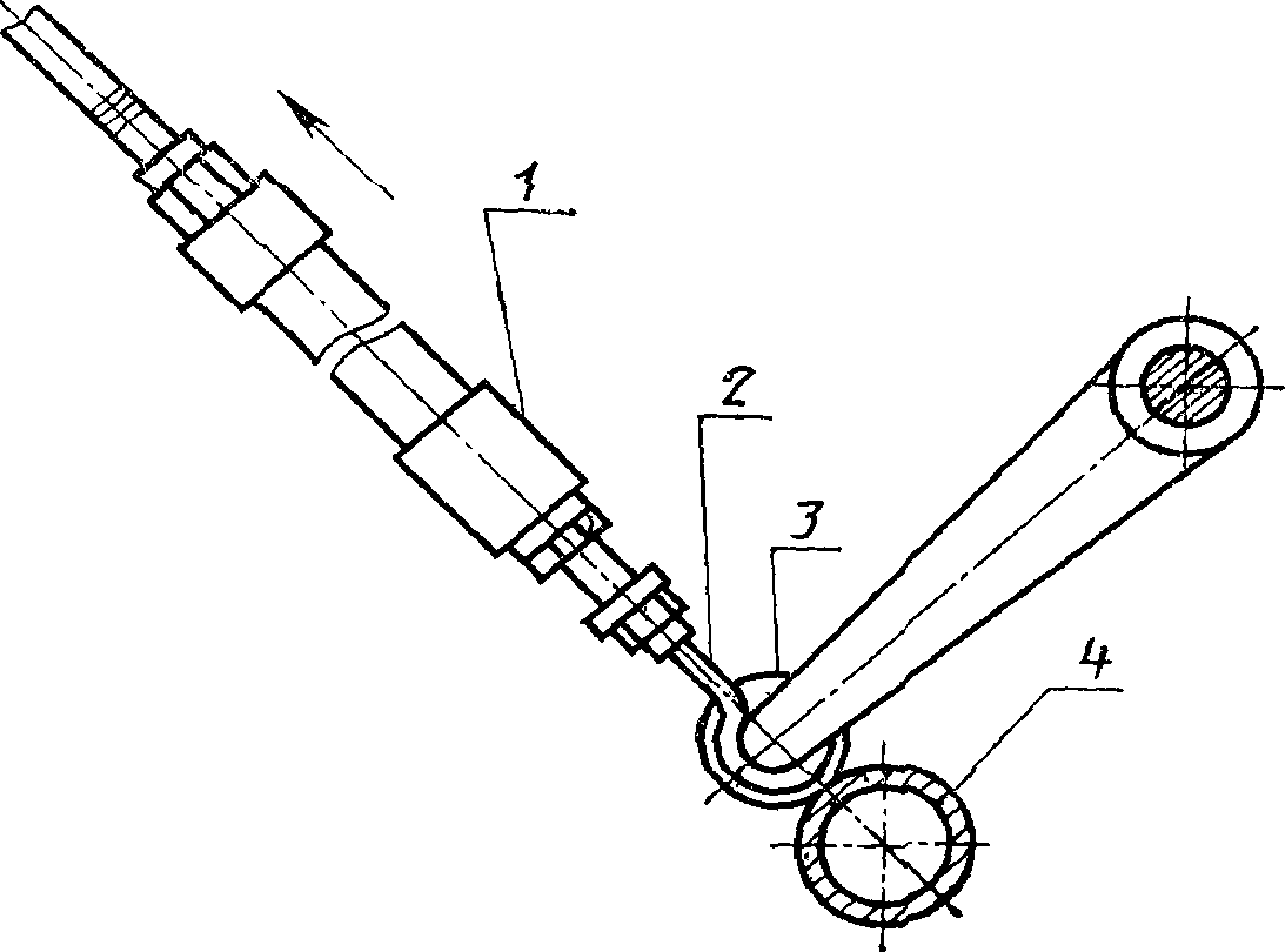

4.3. Усилие прижатия нажимного вала (п. 2.10.1) следует проверять динамометром. Схема проверки значения усилия прижатия приведена в приложении 4.

4.4. Частоту вращения прядильных роторов и расчесывающих валов измеряют на 5% суммарного числа прядильных мест при трех значениях скорости. Непосредственно перед измерением машина должна проработать не менее 2 ч. Относительная погрешность измерения не должна превышать ±0,5% при условии, что отклонения напряжения в сети питания не превышают ±10% номинального. После измерений вычисляют средние значения частот вращения, а также проверяют отклонения средних значений от номинальных значений машины соответствующего типа.

4.5. После односуточной работы на холостом ходу и проведенных измерений машину заправляют для производства пряжи в диапазоне линейных плотностей пряжи, соответствующем типу машины. Срок технологической обкатки должен быть не менее 72 ч.

4.6. Показатели надежности (пп. 1.5.1; 2.12) следует проверять по результатам анализа эксплуатационных испытаний по методике, утвержденной в установленном порядке.

4.7. Контроль требований пп, 2.1—2.6; 2.15; 2.16 и комплектность (разд. 3) осуществляют визуально.

4.8. Определение шумовых характеристик (п. 2.13)—по СТ СЭВ 401.

4.9. Определение вибрационных характеристик (п. 2.14) —по ГОСТ 12.1.034.

тлтш i

Cnpmme

Степень соответствия требований ГОСТ 2Ш требованиям СТ СЭВ 1994-85

ГОСТ 28390 | СТ СЭВ 1994-85 | ||

Пункт | Содержание требований | Пункт | Содержание требований |

Разд. 1 | Классификация | ||

1.5 | Машины, предназначенные для выработки пря- | ||

1,5.1 | жи из хлопка, химических волокон и их смесей, должны отвечать следующим требованиям; Средняя наработка на отказ должна быть не менее Щ ч. До 01,01.91 допускается 760 ч | ||

1.5.2 | Удельный расход электроэнергии, (кВт*ч/ч)/с-1, не более: для машин с шагом 120 мм на 224 прядильных места при частоте вращения роторов 1250 с'1-0,042 с учетом средств автоматизации; для машин с шагом 200 мм и более на 160 прядильных места при частоте вращения роторов 1666 м"10,047 | ||

1,5,3 | Удельная масса, кг/с-1, не более: для машин с шагом 120 мм на 224 прядильных места при частоте вращения роторов 1250 г1-7,5 с учетом средств автоматизации; для машин с шагом 200 мм и более на 160 прядильных места при частоте вращения роторов 1666 гЦ7 | и* | |

1.5.4 | Максимальная скорость выпуска, м/мин, не менее: для машин с шагом 120 мм при частоте вращения роторов 1250 С'1-100; для машин с шагом 200 мм и более при частоте вращения роторов 1666 с'1—200. До 01,01,92 допускается 160, |

ft

»

(л

ГОСТ 28399*-89

Степень соответствия требований ГОСТ 28399 требованиям СТ СЭВ 3797-82

гост» | СТ СЭВ 3797-82 | ||

Пункт | Содержание требований | Пункт | Содержание требований |

2.6 | Передачи привода машин должны иметь закрывающиеся ограждения, сблокированные с электроприводом, или ограждения, закрывающиеся специальным инструментом | 16 | Передачи привода машин должны иметь закрывающиеся ограждения, сблокированные с электроприводом |

2,9 | По требованию потребителя машины могут изготовляться без средств автоматизации | — | - |

2.10,1 | Усилие прижатия нажимного вала к выпускному валу: для выработки пряжи из хлопка, химических волокон и их смесей-от 15 до 35 Н; для выработки пряжи из шерсти и льна в смеси с химическими волокнами и пряжи из длинных волокон-от 40 до SO Н, | 1.9.2 | Усилие прижатия нажимного вала к выпускному валу должно быть от 15 до 35 Н, Усилие прижатия ни-тейосителя к мотальному валу должно быть от 20 до 35 Н. |

Усилие прижатия ннтеносителя к мотальному валу-от 20 до 35 Н. | |||

2,11 | Машины должны быть оснащены автосъемником паковок, автоукладчиком паковок, автопри-сучалыциком пряжи для машин с шагом более 200 мм | ||

2,12 | Установленный срок службы до капитального ремонта не менее 24 мес (12000 ч) | 1.11 | Срок службы до первого капитального ремонта не менее 12000 ч, |

2.13 | Уровень звука на рабочих местах не должен превышать 80 дБД. |

eeees J.DOJ

Продолжение

ГОСТ 2Ш | СТСЭВЯ-Й | ||

Пунхт | Содержание требований | Пупт | Содержание требований |

2.14 | Уровни звукового давления и звуковой мощности, создаваемые машиной при работе, в октавных полосах частот, должны быть указаны в технических условиях на машины конкретного типа Допустимый уровень вибрации-по ГОСТ 12.1Л12, | ||

Значения вибрационных характеристик приводят в технических условиях на машины конкретного типа | |||

2.15 | Заводские н эксплуатационные табликн—по ГОСТ 12969; 12971 н СТ СЭВ 5528 | Разд. 3 | Маркировка, упаковка, транспортирование и хранение |

о

ев—ввввг jlooji

Стел» соогвеюш требовшй ГОСТ 2М гребошнш СТ СЭВ 3709-82

ГОСТ 2Ю | СТ СЭВ 3799-82 | ||

Пункт | Содержание требований | Пункт | Содержание требований |

4.6 | Показатели надежности (пп. 1.5.1; 2.12) следует проверять по результатам эксплуатационных испытаний по методике, утвержденной в установленном порядке | — | — |

и 4.9 | Контроль требований пп. 2.1—2.6; 2.15; 2.16 и комплектность (разд. 3) осуществляют визуально Определение вибрационных характеристик (п. 2.14) по ГОСТ 12.1.034 | 1 | Комплектность поставки машины потребителю должна проверяться на соответствие разд. 2 СТ СЭВ 3797 |

7 | Проверка эффективности работы системы массовой заправки | ||

шт | 8 | Тоже |

ГОСТ 28399-89

ПРИЛОЖЕНИЕ 4 Справочное

СХЕМА ПРОВЕРКИ УСИЛИЯ ПРИЖАТИЯ НАЖИМНОГО ВАЛА

Проверку усилия прижатия нажимного вала проводят в следующем порядке: крючком 2 динамометра / захватывают ось нажимного вала 3 и оттягивают до момента отрыва от выпускного вала 4. Усилие прижатия определяют по рискам, нанесенным на штоке динамометра.

1 — динамометр; 2 — крючок; 3 — нажимной ®ал; 4 — выпускной

вал

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством оборонной промышленности СССР

РАЗРАБОТЧИКИ

А. Л. Каралашвили; В. Ф. Кравченко; В. А. Клопов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 22.12.89 № 3976

3. Срок проверки — 1992 г.

4. Стандарт содержит все требования стандартов СТ СЭВ 1994—85, СТ СЭВ 3797—82, СТ СЭВ 3799—82.

5. Введен впервые

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601—68 | 3 |

ГОСТ 12.1.012—78 | 2 14 |

ГОСТ 12.1.034—81 | 4.9 |

ГОСТ 12969—67 | 2.15 |

ГОСТ 12971—67 | 2.15 |

СТ СЭВ 401—83 | 4.8 |

СТ СЭВ 5628—86 | 2 15 |

СТ СЭВ 5529—861 | 2.16 |

Редактор В. М. Лысеякина Технический редактор Л. А. Кузнецова Корректор Е. Я. Морозова

Сдано в наб. 29.01.90 Подл, в печ. 24 04.90 0,75 уел. печ. л., 0,75 уел. кр.-отт., 0,57 уч.-изд. л. Тираж 4000 Цена 10 к.

Ордена «Знак Почета» Издательство стандартов, 123557, Москва, ГСП, Новопресненсхий пер.,3 Тип. «Московский печатник». Москва, Лялин пер., 6. Зак. 1594