ГОСТ 28301-2007

Группа Г99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМБАЙНЫ ЗЕРНОУБОРОЧНЫЕ

Методы испытаний

Grain harvesters. Test methods

МКС 65.060.30

Дата введения 2010-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным научным учреждением "Российский научно-исследовательский институт по испытанию сельскохозяйственных технологий и машин" (ФГНУ "РосНИИТиМ"), Федеральным государственным учреждением "Государственный испытательный центр" (ФГУ "ГИЦ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 32 от 24 октября 2007 г.)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минторгэкономразвития |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

- ИСО 5687:1999 "Оборудование для уборки урожая. Комбайн. Определение и измерение вместимости зернового бункера и производительности выгружного устройства" (ISO 5687:1999 "Eguipment for harvesting. Combain harvester. Determination and designation of grain tank capacity and unloadirg device performance");

- ИСО 8210:1989 "Оборудование уборочное. Комбайны. Методика испытания" (ISO 8210:1989 "Eguipment for harvesting - Combine harvesters - Test procedure");

- ИСО 6689-2:1997 "Оборудование для уборки урожая. Комбайны и функциональные компоненты. Часть 2. Оценка характеристик и производительность, определенная в словаре" (ISO 6689-2:1997 "Eguipment for harvesting - Combines and funcional components - Part 2: Assessment of charaсteristics and perfomance defined in vocabulary")

5 ВЗАМЕН ГОСТ 28301-89

6 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 октября 2009 г. N 458-ст

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт распространяется на зерноуборочные комбайны, предназначенные для уборки зерновых колосовых культур, зернобобовых и риса прямым и раздельным комбайнированием и устанавливает методы их испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.2.002-91 Система стандартов безопасности труда. Техника сельскохозяйственная. Методы оценки безопасности

ГОСТ 12.2.019-86 Система стандартов безопасности труда. Тракторы и машины самоходные сельскохозяйственные. Общие требования безопасности

ГОСТ 12.2.111-85 Система стандартов безопасности труда. Машины сельскохозяйственные навесные и прицепные. Общие требования безопасности

ГОСТ 12.2.120-86* Система стандартов безопасности труда. Кабины и рабочие места операторов тракторов, самоходных строительно-дорожных машин, одноосных тягачей, карьерных самосвалов и самоходных сельскохозяйственных машин. Общие требования безопасности

_________________

* Вероятно ошибка оригинала. Следует читать ГОСТ 12.2.120-88. - .

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10842-89 (ИСО 520:1977) Зерно зерновых и бобовых культур и семена масличных культур. Метод определения массы 1000 зерен или 1000 семян

ГОСТ 13586.3-83 Зерно. Правила приемки и методы отбора проб

ГОСТ 13586.5-93 Зерно. Метод определения влажности

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 20915-75 Сельскохозяйственная техника. Методы определения условий испытаний

ГОСТ 21623-76 Система технического обслуживания и ремонта техники. Показатели для оценки ремонтопригодности. Термины и определения

ГОСТ 23728-88 Техника сельскохозяйственная. Основные положения и показатели экономической оценки

ГОСТ 23729-88 Техника сельскохозяйственная. Методы экономической оценки специализированных машин

ГОСТ 23730-88 Техника сельскохозяйственная. Методы экономической оценки универсальных машин и технологических комплексов

ГОСТ 23932-90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 24055-88 Техника сельскохозяйственная. Методы эксплуатационно-технологической оценки. Общие положения

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

________________

* На территории Российской Федерации действует ГОСТ Р 53228-2008Ю здесь и далее по тексту. - .

ГОСТ 25866-83 Эксплуатация техники. Термины и определения

ГОСТ 26025-83 Машины и тракторы сельскохозяйственные и лесные. Методы измерения конструктивных параметров

ГОСТ 26026-83 Машины и тракторы сельскохозяйственные и лесные. Методы оценки приспособленности к техническому обслуживанию

ГОСТ 28305-89 Машины и тракторы сельскохозяйственные и лесные. Правила приемки на испытания

ГОСТ 29329-92* Весы для статического взвешивания. Общие технические требования

________________

* На территории Российской Федерации действует ГОСТ Р 53228-2008, здесь и далее по тексту. - .

ГОСТ 30483-97 Зерно. Методы определения общего и фракционного содержания сорной и зерновой примесей; содержания мелких зерен и крупности; содержания зерен пшеницы, поврежденных клопом-черепашкой; содержание металломагнитной примеси

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по международным стандартам [1], [2], ГОСТ 27.002, ГОСТ 21623, а также следующие термины с соответствующими определениями:

3.1 величина потерь при уборке: Массовая доля зерна, которая была утеряна комбайном с убранной площади.

3.2 номинальная производительность комбайна: Производительность за час основного времени, выраженная в тоннах основного продукта, полученная при работе комбайна в установившемся режиме, в характерных для зоны испытаний условиях по урожайности, влажности, отношении зерна к соломе, при потерях зерна за молотилкой комбайна 1,5%.

3.3 приведенная подача: Подача, при которой молотилка комбайна обеспечивает заданный техническим заданием уровень потерь зерна (1,5%), дробление зерна (2,0%) и засоренность бункерного зерна (3,0%) при нормированном отношении зерна к соломе (1:1,5).

4 Подготовка к испытаниям

4.1 Порядок предоставления комбайна на испытания в соответствии с ГОСТ 28305.

4.2 Типовая программа испытаний включает виды оценок в соответствии с таблицей 1.

Таблица 1

Вид оценки | Вид испытаний | |

Приемочные, типовые | Периодические, квалификационные | |

Оценка технических параметров | + | + |

Агротехническая оценка | + | - |

Энергетическая оценка | + | - |

Оценка безопасности и эргономичности конструкции изделия | + | + |

Эксплуатационно-технологическая оценка | + | + |

Оценка надежности | + | + |

Экономическая оценка | + | - |

Примечание - Знак "+" означает, что испытания проводят, "-" - не проводят. | ||

4.3 Для испытания комбайна на основании типовой программы составляют рабочую программу-методику, в которой указывают, с учетом особенностей конкретного образца, перечень определяемых показателей по каждому виду оценки, режимы, условия и место испытаний, наименования приборов и оборудования, применяемых при испытании.

4.4 В зависимости от вида выполняемых уборочных работ комбайн укомплектовывают жаткой (хедером) и подборщиком в соответствии с инструкцией по эксплуатации.

4.5 До начала испытаний должны быть выполнены обкатка и регулировка машины в соответствии с инструкцией по эксплуатации.

4.6 При сравнительной оценке комбайнов на уборке зерновых колосовых культур основной комплектацией комбайна является капот для укладки соломы и половы в валок. Испытания других приспособлений для уборки и утилизации побочной продукции (измельчителя-разбрасывателя, копнителя, прицепной емкости и др.) проводят по специальной программе.

4.7 Средства измерений и испытательное оборудование подготавливают в соответствии с требованиями нормативных документов.

5 Оценка технических параметров

5.1 Оценку технических параметров проводят по ГОСТ 26025.

5.2 Перечень технических параметров, характеризующих конструкцию комбайна, приведен в форме А.1 (приложение А).

5.3 Определение габаритных размеров, массы, ширины захвата и минимальных радиусов поворота - по ГОСТ 26025.

5.4 Вместимость зернового бункера комбайна определяют в единицах объема зерна при влажности не более 15%, засоренности - до 3%.

Вместимость вычисляют делением массы выгруженного зерна на его натуру.

5.5 Максимальную скорость выгрузки зернового бункера определяют измерением объема зерна, выгружаемого в течение 30-секундного периода, который измеряют через пять секунд после того, как зерно начало поступать из выгрузного устройства.

5.6 Ширину захвата жатки определяют как расстояние между центральными линиями делителя.

5.7 Ширину захвата подборщика определяют как расстояние между боковинами подборщика, ограничивающими транспортирующие элементы.

6 Агротехническая оценка комбайна

6.1 Агротехническую оценку зерноуборочного комбайна и его рабочих органов (жатки, подборщика, молотилки) проводят при лабораторно-полевых испытаниях.

6.1.1 Главными оценочными показателями при агротехнической оценке являются:

- при испытании жатки:

а) скорость движения, км/ч;

б) высота среза хлебной массы:

среднее значение, см,

стандартное отклонение, см,

коэффициент вариации, %;

в) ширина захвата:

среднее значение, м,

стандартное отклонение, м,

коэффициент вариации, %;

г) потери зерна, %:

суммарные потери,

в том числе:

свободным зерном,

зерном в срезанных колосьях,

зерном в несрезанных колосьях;

при испытании подборщика:

а) скорость движения, км/ч;

б) потери зерна, %:

суммарные потери,

в том числе:

свободным зерном,

неподобранным колосом;

при испытании молотилки комбайна:

а) подача хлебной массы в молотилку, кг/с:

фактическая;

приведенная к нормативному значению показателей по урожайности, соломистости, влажности зерна и соломы, массы 1000 зерен;

б) пропускная способность молотилки комбайна, кг/с;

в) суммарные потери зерна молотилкой, %,

в том числе:

потери зерна в соломе,

потери зерна в полове,

потери зерна распылом,

потери зерна из-за недостаточного уплотнения молотилки;

г) дробление зерна;

д) сорная примесь.

6.2 Требования к условиям испытаний

6.2.1 Агротехническую оценку комбайна и его рабочих органов (жатки, подборщика, молотилки) проводят на одной преобладающей в зоне зерновой культуре, на районированном в данной зоне сорте, на преобладающем способе уборки.

6.2.2 Характеристика убираемой культуры должна содержать показатели, соответствующие техническому заданию (ТЗ), техническим условиям (ТУ) на разработку комбайна для данной зоны.

6.2.3 Характеристика поля (рельеф, уклон поля, влажность, твердость почвы и др.) должна соответствовать требованиям ТЗ (ТУ).

6.2.4 До начала лабораторно-полевых испытаний комбайн должен быть обкатан и отрегулирован в соответствии с инструкцией по эксплуатации.

6.3 Методы определения характеристик убираемой культуры, валка, поля

6.3.1 Для определения высоты растений, естественных потерь зерна (потерь зерна от самоосыпания), полеглости стеблестоя, отношения массы зерна к массе соломы на поле вдоль всего прокоса с помощью рамки размером 50х50 см, отступив на 100 см в нескошенный хлебостой, выделяют десять площадок (по пять площадок на каждой стороне прокоса).

6.3.1.1 Естественные потери определяют внутри рамки на каждой площадке методом сбора зерна на земле.

Зерно взвешивают с погрешностью ±0,1 г, результаты записывают в форму Б.1 (приложение Б).

Среднее значение естественных потерь зерна , г, вычисляют по формуле

![]() , (1)

, (1)

где - масса зерна, собранного с

-й площадки, г;

- число учетных площадок, шт.

Вычисления проводят с округлением до первого десятичного знака.

6.3.1.2 Высоту растений в естественном и выпрямленном состоянии определяют на каждой площадке у двадцати растений, выбранных случайно. Результаты измерений записывают в форму Б.2 (приложение Б) и вычисляют среднее значение с округлением до целого числа.

Погрешность измерения - ±1 см.

6.3.1.3 Полеглость растений , %, вычисляют по формуле

![]() , (2)

, (2)

где - средняя высота растений в выпрямленном состоянии, см;

- средняя высота растений в естественном состоянии, см.

Вычисления проводят с округлением до целого числа.

6.3.1.4 После измерения высоты растения на площадках срезают, формируют в снопы. Характеристику снопа определяют согласно форме Б.3 (приложение Б).

Погрешность взвешивания снопов - ±5 г, зерна, вымолоченного из снопа, - ±0,1 г.

Засоренность снопа сорняками на высоте среза определяют по ГОСТ 20915.

6.3.2 Массу 1000 зерен определяют по ГОСТ 10842.

6.3.3 Урожайность зерна , ц/га, определяют по результатам взвешивания бункерного зерна при отборе проб на качество работы машины с учетом всех видов потерь, но без учета сорной примеси.

Вычисления проводят по формулам (7), (12), (27).

6.3.4 Влажность зерна и соломы определяют методом высушивания или с помощью влагомера. Пробы зерна отбирают через каждые 2 ч по ГОСТ 13586.5. Пробы соломы (совместно с половой) отбирают от выходов комбайна в каждом опыте.

Допускается применять влагомеры, позволяющие определять влажность материала с погрешностью не более 1,5%.

6.3.5 Высоту и толщину валка, просвет между почвой и валком измеряют линейкой в трех местах по ширине и десяти местах по длине валка с интервалом 5-10 м. Измерения проводят не менее чем на трех валках, расположенных не ближе 50 м от края поля. Погрешность измерения - ±1 см.

Высоту валка определяют измерением расстояния от поверхности почвы до верхней части валка.

Просвет между почвой и валком определяют измерением расстояния от поверхности почвы до нижней части валка.

Толщину валка определяют как разницу между высотой валка и просветом между почвой и валком.

6.3.6 Ширину валка и расстояние между валками измеряют рулеткой в тех же местах, где измеряют высоту валка. При этом измеряют расстояние между краями валка и между внутренними краями смежных валков.

Ширину захвата валковой жатки, сформировавшей валок, определяют как сумму средних значений расстояния между валками и ширины валка.

6.3.7 Результаты измерений параметров валка записывают в форму Б.4 (приложение Б) и вычисляют среднее значение каждого показателя с округлением до целого числа.

6.3.8 Массу одного погонного метра валка , кг, определяют по результатам взвешивания продуктов обмолота, собранных с учетной делянки, и вычисляют по формуле

![]() , (3)

, (3)

где - масса зерна, кг;

- масса соломы, кг;

- масса половы, кг;

- длина учетной делянки, м.

Допускается массу одного погонного метра валка определять по результатам взвешивания шести частей валка длиной один метр каждая, вырезанных в разных местах двух случайно взятых валков. Результаты записывают в форму Б.5 (приложение Б).

Массу одного метра валка вычисляют как среднее значение всех измерений.

6.3.9 Соломистость хлебной массы определяют по результатам взвешивания продуктов обмолота, собранных с учетной делянки, и вычисляют по формуле

![]() . (4)

. (4)

6.3.10 Характеристику участка, поля и почвы определяют по ГОСТ 20915.

6.3.11 Показатели условий испытаний записывают в сводную форму А.2 (приложение А).

6.4 Определение агротехнических показателей при лабораторно-полевых испытаниях

6.4.1 Подготовка к испытаниям и испытания

6.4.1.1 На выбранном участке поля делают прокос. По обеим сторонам прокоса комбайн с испытуемой жаткой делает пробный проход на скорости движения, соответствующей требованиям 6.4.3.1.

При удовлетворительном технологическом процессе работы жатки делают учетные проходы. Если на заданной скорости движения комбайна отмечаются нарушения технологического процесса жатки, то скорость движения снижают до скорости, при которой технологический процесс протекает нормально, и затем делают учетный проход.

6.4.1.2 На учетных делянках комбайн должен двигаться без остановки. Время прохождения учетной делянки измеряют секундомером с погрешностью ±1,0 с. Длину учетной делянки измеряют мерным циркулем (колесом) с погрешностью не более 1,0%. Результаты записывают в журнал испытаний.

Скорость движения агрегата , км/ч, вычисляют по формуле

![]() , (5)

, (5)

где - время прохождения учетной делянки, с.

В конце учетной делянки комбайн останавливают, промолачивают массу, оставшуюся в комбайне, в течение 30 с, после остановки молотилки комбайна выгружают зерно из бункера, взвешивая его с погрешностью не более 1,0%. Результаты взвешивания записывают в журнал испытаний.

Массу зерна с учетной делянки используют для расчета потерь зерна за жаткой комбайна.

6.4.2 Определение показателей качества работы жатки

6.4.2.1 Показатели качества работы жатки комбайна определяют на двух рабочих скоростях движения - максимальной согласно ТЗ (ТУ) и на 20%-30% ниже. В условиях, не соответствующих требованиям ТЗ (ТУ), определяют номинальную скорость. Параметры настройки рабочих органов жатки на рабочих скоростях не меняются, за исключением скорости вращения мотовила.

Число учетных делянок на каждом режиме должно быть не менее четырех - две в одну сторону и две в обратную (с учетом полеглости), длина - не менее 50 м.

6.4.2.2 Для определения ширины захвата жатки в пределах учетной делянки до учетного прохода комбайна на расстоянии 1 м от нескошенного стеблестоя ставят десять колышков с интервалом 5-10 м. После прохода комбайна измеряют рулеткой расстояние от каждого колышка до нескошенного стеблестоя. Результаты записывают в форму Б.6 (приложение Б). Ширину захвата вычисляют по разнице измерений до и после прохода комбайна. Среднюю ширину захвата вычисляют с округлением до первого десятичного знака. Допускается проводить определение ширины захвата жатки с помощью маркера, установленного на жатку.

6.4.2.3 Против каждого колышка по ширине захвата жатки делают не менее десяти измерений высоты среза для зерновых или длины стерни для бобовых культур. Для определения высоты среза линейкой измеряют расстояние от поверхности почвы до линии среза растений в естественном состоянии, длины стерни - в выпрямленном состоянии. Измерения проводят с погрешностью ±1 см. Результаты измерений записывают в форму Б.7 (приложение Б) и вычисляют среднюю высоту среза или длину стерни, стандартное отклонение, коэффициент вариации. Вычисления проводят с округлением до целого числа.

6.4.2.4 Потери зерна за жаткой комбайна включают в себя потери свободным зерном и зерном в срезанных и несрезанных колосьях (метелках, бобах).

Для определения потерь зерна после прохода комбайна на стерню учетной делянки накладывают рамки. Для сбора потерь зерна в колосьях (метелках, бобах) применяют рамки длиной 2 м, шириной, равной рабочей ширине захвата жатки. Для учета потерь свободным зерном применяют рамку такой же ширины, длиной 0,15 м. Эта рамка накладывается на стерню внутри большей рамки. Собранное зерно взвешивают с погрешностью ±0,1 г. Результаты записывают в форму Б.8 (приложение Б).

6.4.2.5 Массовую долю потерь зерна за жаткой комбайна в несрезанных колосьях ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (6)

, (6)

где - потери зерна в несрезанных колосьях (метелках, бобах) за жаткой, г;

- площадь рамки для учета потерь зерна в несрезанных (срезанных) колосьях (метелках, бобах), м

;

- урожайность зерна с учетной делянки при испытаниях жатки комбайна, ц/га.

6.4.2.6 Урожайность зерна , ц/га, при испытаниях жатки комбайна вычисляют по формуле

![]() , (7)

, (7)

где - содержание зернового материала (основного зерна и зерновой примеси) в зерне из бункера комбайна, %;

- ширина захвата жатки, м;

- потери зерна в срезанных колосьях (метелках, бобах) за жаткой, г;

- потери свободного зерна за жаткой, г;

- площадь рамки для учета потерь свободного зерна за жаткой, г.

6.4.2.7 Массовую долю потерь зерна за жаткой комбайна в срезанных колосьях ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() . (8)

. (8)

6.4.2.8 Массовую долю потерь свободным зерном за жаткой комбайна ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (9)

, (9)

где - площадь рамки для учета потерь зерна от самоосыпания, м

.

6.4.2.9 Суммарные потери зерна за жаткой комбайна , %, вычисляют по формуле

![]() . (10)

. (10)

Вычисления проводят с округлением:

- урожайности зерна - до первого десятичного знака;

- потерь зерна - до второго десятичного знака.

6.4.2.10 При испытаниях жатки комбайна необходимо подвязывать брезент под молотилку комбайна для сбора потерь зерна из-за недостаточного уплотнения молотилки, во избежание попадания их на учетную делянку.

6.4.2.11 На основании рабочих ведомостей составляют ведомость исходных данных результатов испытаний жатки комбайна по форме В.1 (приложение В), которую передают для обработки на ЭВМ.

6.4.2.12 Показатели качества выполнения технологического процесса жаткой комбайна после обработки записывают в форму А.3 (приложение А).

6.4.3 Определение показателей качества работы подборщика

6.4.3.1 Для проведения испытаний подборщика должны быть заложены валки серийной валковой жаткой на оптимальной рабочей скорости.

Показатели качества работы подборщика определяют на скоростях движения согласно 6.4.2.1. Если на заданной скорости движения комбайна отмечаются нарушения технологического процесса подборщика, то скорость движения снижается до скорости, при которой технологический процесс протекает нормально, и затем делают учетный проход.

Число учетных делянок длиной не менее 50 м на каждом режиме должно быть не менее трех.

Время прохождения учетной делянки, ее длину, скорость движения агрегата определяют согласно 6.4.1.2.

В конце учетной делянки комбайн останавливают, промолачивают массу, оставшуюся в комбайне, в течение 30 с, выгружают зерно из бункера и взвешивают с погрешностью не более 1%.

Результаты измерений времени, пути и взвешивания зерна записывают в журнал испытаний.

Массу зерна с учетной делянки используют для расчета потерь зерна за подборщиком комбайна.

6.4.3.2 Потери зерна за подборщиком комбайна включают в себя потери свободным зерном и зерном в срезанных колосьях (метелках, бобах).

Потери определяют после прохода подборщика.

Для определения потерь зерна в колосьях (метелках, бобах) применяют рамки длиной 2 м, шириной, равной ширине валка плюс 0,5 м с обеих сторон валка. Для определения потерь свободным зерном в пределах указанной выше рамки накладывают на стерню вторую рамку такой же ширины, длиной 0,15 м. На каждом режиме потери зерна определяют в шестикратной повторности.

Собранное зерно взвешивают с погрешностью ±0,1 г. Результаты записывают в форму Б.8 (приложение Б)

6.4.3.3 Массовую долю потерь зерна в срезанных колосьях (метелках, бобах) за подборщиком ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (11)

, (11)

где - потери зерна в срезанных колосьях (метелках, бобах) за подборщиком, г;

- длина рамки для учета потерь зерна в срезанных колосьях (метелках, бобах) за подборщиком, м;

- урожайность зерна с учетной делянки при испытаниях подборщика, ц/га;

![]() - потери зерна в срезанных колосьях (метелках, бобах) в межвалковом пространстве за валковой жаткой, %.

- потери зерна в срезанных колосьях (метелках, бобах) в межвалковом пространстве за валковой жаткой, %.

6.4.3.4 Урожайность зерна , ц/га, при испытаниях подборщика вычисляют по формуле

![]() , (12)

, (12)

где - потери свободным зерном за подборщиком, г;

- длина рамки для учета потерь свободным зерном за подборщиком, м.

6.4.3.5 Массовую долю потерь свободным зерном за подборщиком ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (13)

, (13)

где ![]() - потери свободным зерном под валком за валковой жаткой, %.

- потери свободным зерном под валком за валковой жаткой, %.

6.4.3.6 Суммарные потери зерна за подборщиком , %, вычисляют по формуле

![]() . (14)

. (14)

Вычисления проводят с округлением:

- урожайности зерна - до первого десятичного знака;

- потерь зерна - до второго десятичного знака.

6.4.3.7 Потери зерна за валковой жаткой определяют перед подбором валков. Потери включают в себя потери свободным зерном под валком и потери зерна в срезанных колосьях (метелках, бобах) в межвалковом пространстве.

Для определения потерь зерна в срезанных колосьях (метелках, бобах) в межвалковом пространстве накладывают рамки длиной 2 м, шириной, равной расстоянию между внутренними краями смежных валков.

Для определения потерь свободным зерном под валком часть валка осторожно приподнимают и убирают, а на его место накладывают рамку длиной 0,15 м, шириной, равной ширине валка плюс 0,5 м с обеих сторон валка. В пределах рамок зерно собирают и взвешивают с погрешностью ±0,1 г. Результаты записывают в форму Б.8 (приложение Б).

Массовую долю потерь зерна в срезанных колосьях (метелках, бобах) за валковой жаткой ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (15)

, (15)

где - потери зерна в срезанных колосьях за валковой жаткой, г;

- площадь рамки для учета потерь зерна в срезанных колосьях за валковой жаткой, м

.

Массовую долю потерь свободным зерном под валком за валковой жаткой ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

, (16)

, (16)

где - потери свободным зерном под валком за валковой жаткой, г;

- площадь рамки для учета потерь свободным зерном под валком за валковой жаткой, м

;

- площадь рамки для учета потерь свободным зерном в межвалковом пространстве за валковой жаткой, м

.

Примечание - Длина рамки должна быть 0,15 м, ширина - равна расстоянию между внутренними краями смежных валков.

6.4.3.8 При испытаниях подборщика под молотилку комбайна подвязывают брезент согласно 6.4.2.10.

6.4.3.9 На основании рабочих ведомостей составляют ведомость исходных данных результатов испытаний подборщика по форме В.2 (приложение В), которую передают для обработки на ЭВМ.

6.4.3.10 Показатели качества выполнения технологического процесса подборщиком после обработки записывают в форму А.4 (приложение А).

6.4.4 Определение показателей качества работы молотилки комбайна

6.4.4.1 На выбранном участке поля делают прокосы. Отступив от края поля не менее 50 м, размечают делянки для отбора проб. Длина делянки для всех зерновых колосовых культур должна быть не менее 40 м, для риса - не менее 30 м. При двухфазном способе уборки на участке под контролем агронома должны быть заложены валки серийной валковой жаткой на оптимальной рабочей скорости. Перед отбором проб комбайн должен быть настроен на оптимальный режим применительно к условиям испытаний и оборудован устройствами (пробоотборниками) для сбора проб соломы и половы раздельно.

Окончательно установленные параметры режима записывают в журнал испытаний.

Пробоотборники для отбора проб соломы и половы могут быть различной конструкции, но они должны обеспечивать выполнение следующих требований:

- учетные делянки комбайн должен проходить без остановок;

- отбор проб соломы и половы от молотилки комбайна должен обеспечиваться как раздельно, так и совместно;

- пробы должны отбираться в установившемся режиме загрузки молотилки, без нарушения технологического процесса работы комбайна, воздушного режима очистки, схода соломы с соломотряса, кинематического режима.

6.4.4.2 Во время отбора проб комбайн должен работать с максимальной шириной захвата жатки. При сравнительных испытаниях все комбайны должны быть отрегулированы на одинаковую высоту среза.

6.4.4.3 Показатели качества выполнения технологического процесса молотилкой комбайна определяют на трех скоростях движения комбайна, обеспечивающих подачу растительной массы:

- расчетную, соответствующую ТЗ (ТУ);

- 70%-80% от расчетной;

- 120%-130% от расчетной.

На каждом режиме пробы отбирают не менее чем в трехкратной повторности.

В случае, если на подаче 120%-130% от расчетной потери зерна за молотилкой комбайна получены менее 1,5%, дополнительно проводят отбор проб на подаче более 130% от расчетной, при которой потери зерна составят 1,5% или более этого значения.

6.4.4.4 В каждом опыте определяют:

- урожайность зерна;

- соломистость вороха;

- влажность зерна;

- влажность соломы;

- массу 1000 зерен.

6.4.4.5 Во время каждой повторности от комбайна отбирают следующие продукты обмолота для анализа:

- зерно из бункера;

- солому;

- полову;

- зерно, просыпавшееся на почву из-за недостаточного уплотнения молотилки.

6.4.4.6 Для отбора проб на выходе соломы и половы из комбайна устанавливают пробоотборники.

В момент начала поступления растительной массы на жатку комбайна включают секундомер.

После входа комбайна в установившийся режим включают в работу пробоотборник.

В конце учетной делянки комбайн останавливают, выключают секундомер и промолачивают оставшуюся в комбайне массу в течение 30 с. После остановки молотилки снимают пробоотборник и выгружают зерно из бункера.

При выгрузке зерна отбирают средний образец массой 2,0-2,5 кг для анализа, а также отбирают пробы соломы, половы и зерна для определения влажности.

Солому, полову и зерно, собранные с учетной делянки, взвешивают с погрешностью не более 1%. Результаты записывают в формы Б.9, Б.10 (приложение Б).

6.4.4.7 Фактическую подачу , кг/с, и приведенную

, кг/с, вычисляют по формулам:

![]() , (17)

, (17)

![]() . (17а)

. (17а)

6.4.4.8 Для выделения потерь зерна пробы соломы и половы обрабатывают на лабораторной молотилке. При этом солому и полову необходимо подавать равномерно.

Выделенное свободное зерно и зерно из вымолоченных колосков (метелок) очищают от мелких примесей и взвешивают с погрешностью ±1 г. Результаты записывают в форму Б.11.

6.4.4.9 В процессе обработки проб необходимо тарировать лабораторную молотилку, для чего при обработке трех проб, отобранных на расчетном режиме загрузки любого из испытуемых комбайнов, ее устанавливают на брезент. После первой обработки всю соломистую массу (солому и полову) собирают и обрабатывают повторно. Зерно, выделенное при первом и повторном обмолотах, очищают и раздельно взвешивают с погрешностью ±1 г. Результат записывают в форму Б.12 (приложение Б).

Коэффициент тарировки лабораторной молотилки в относительных единицах вычисляют по формуле

![]() , (18)

, (18)

где - масса потерь зерна при первом обмолоте пробы лабораторной молотилкой, г;

- масса потерь зерна при повторном обмолоте пробы лабораторной молотилкой, г.

Вычисления проводят с округлением до первого десятичного знака.

6.4.4.10 Потери зерна из-за недостаточного уплотнения молотилки комбайна определяют в трех повторностях на одном из режимов. При этом под комбайн (на стыке наклонной камеры с молотилкой, под молотилкой) подвязывают брезент. В конце опыта зерно, просыпавшееся на брезент, собирают в сумочку и взвешивают с погрешностью ±1 г. Результаты записывают в форму Б.8 (приложение Б) и ведомость формы В.3 (приложение В).

6.4.4.11 Потери зерна распылом определяют только на уборке пшеницы из расчета 10% дробленого зерна, полученного при анализе зерна из бункера комбайна согласно 6.4.4.14, и относят их к суммарным потерям за молотилкой комбайна.

6.4.4.12 Потери зерна за молотилкой комбайна (соломотрясом, очисткой) , г, вычисляют по формуле

![]() , (19)

, (19)

где - потери зерна недомолотом в соломе, г;

- потери зерна недомолотом в полове, г;

- потери свободным зерном в соломе, г;

- потери свободным зерном в полове, г.

Массовую долю потерь зерна недомолотом в соломе , %, вычисляют по формуле

![]() . (20)

. (20)

Массовую долю потерь зерна недомолотом в полове , %, вычисляют по формуле

![]() . (21)

. (21)

Массовую долю потерь свободным зерном в соломе , %, вычисляют по формуле

![]() . (22)

. (22)

Массовую долю потерь свободным зерном в полове , %, вычисляют по формуле

![]() . (23)

. (23)

Массовую долю потерь зерна распылом , %, вычисляют по формуле

![]() , (24)

, (24)

где - массовая доля дробленого зерна, % (согласно форме Б.13, приложение Б);

- коэффициент распыла, равный 0,1.

Массовую долю потерь зерна из-за недостаточного уплотнения молотилки комбайна , %, вычисляют по формуле

, (25)

, (25)

где - потери зерна из-за недостаточного уплотнения молотилки комбайна, г.

Суммарные потери зерна за молотилкой , %, вычисляют по формуле

![]() . (26)

. (26)

6.4.4.13 Урожайность зерна на учетной делянке при испытаниях молотилки комбайна , ц/га, вычисляют по формуле

![]() . (27)

. (27)

Вычисления проводят с округлением:

- урожайности зерна - до первого десятичного знака;

- потерь зерна - до второго десятичного знака.

6.4.4.14 Для анализа бункерного зерна из среднего образца выделяют две навески по ГОСТ 13586.3.

Анализ проводят по ГОСТ 30483.

Навески разбирают на следующие фракции:

- основное зерно;

- зерновую примесь:

дробленое зерно;

зерно в колосках и пленках;

обрушенное зерно (для пленчатых культур);

- сорную примесь.

При анализе навески щуплое зерно и зерно других зерновых культур относят к основному, а все битые, независимо от величины отбитой части, относят к дробленому зерну.

К обрушенному зерну относят зерно, потерявшее полностью или частично оболочку. Зерно в колосках и пленках очищают, отход относят к сорной примеси, а зерно - к зерновой примеси.

К сорной примеси относят органические и минеральные примеси, семена сорняков.

Каждую фракцию взвешивают с погрешностью ±0,1 г, результаты записывают в форму Б.13 (приложение Б).

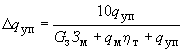

Массовую долю дробленого (обрушенного) зерна , %, вычисляют по формуле

, (28)

, (28)

где - масса дробленого (обрушенного) зерна, г;

- масса основного зерна, г;

- масса зерна в колосках и пленках, г.

Содержание сорной примеси , %, вычисляют по формуле

![]() , (29)

, (29)

где - масса сорной примеси, г;

- масса навески, г.

Массу 1000 зерен определяют по двум навескам одного из опытов согласно ГОСТ 10842.

6.4.5 На основании рабочих ведомостей составляют ведомость исходных данных результатов испытаний молотилки комбайна по формам В.З и В.4 (приложение В), которые передают для обработки на ЭВМ.

6.5 Обработка результатов агротехнической оценки комбайна

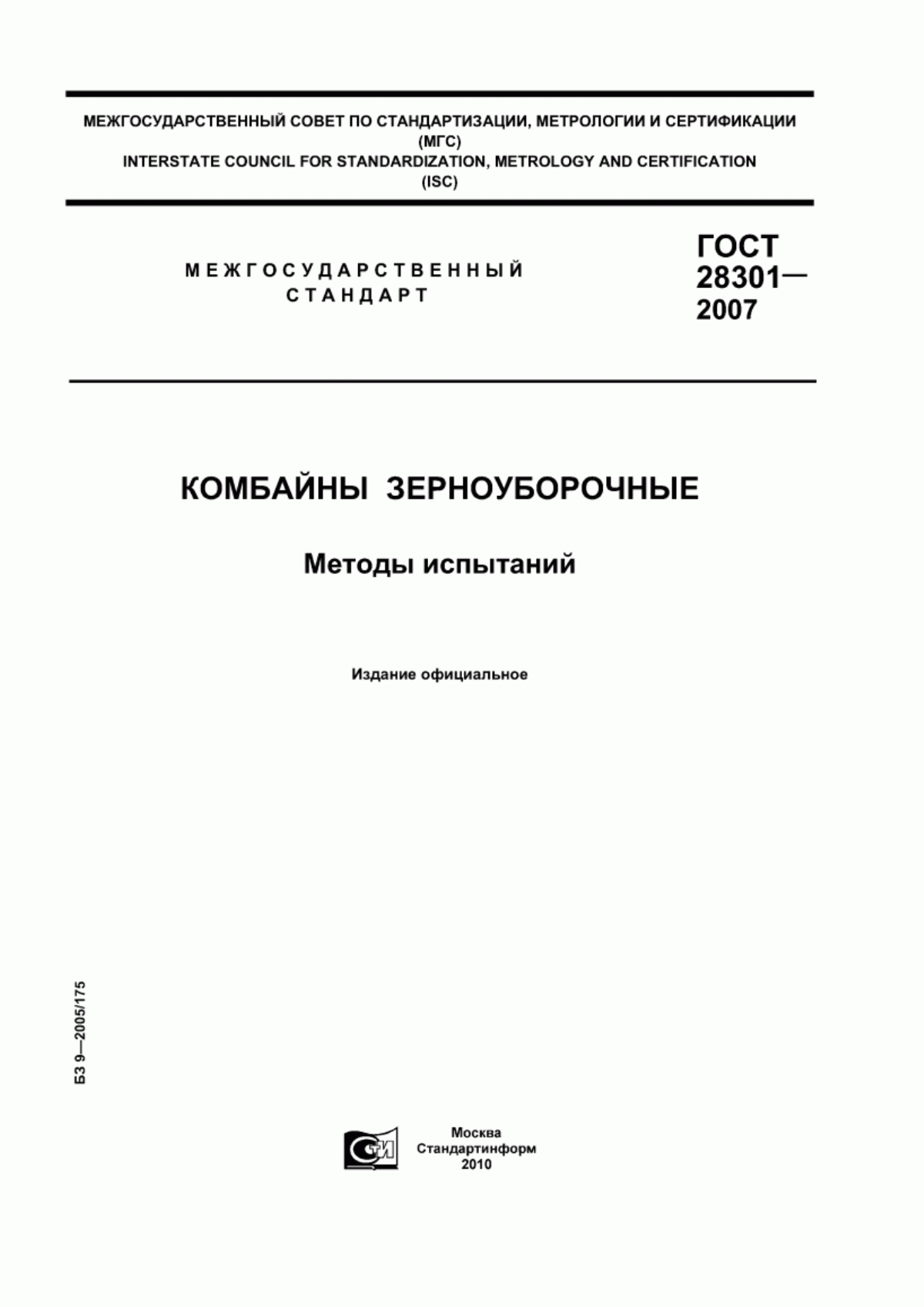

6.5.1 Для построения графика зависимости потерь зерна молотилкой комбайна () от приведенной подачи хлебной массы (

) используют многофакторный корреляционно-регрессионный анализ.

6.5.2 Основные факторы, влияющие на потери зерна молотилкой в модели:

- фактическая подача хлебной массы в молотилку ();

- урожайность зерна ();

- соломистость хлебной массы ();

- влажность зерна ();

- влажность соломы ();

- масса 1000 зерен ().

6.5.3 Для обеспечения строгой сопоставимости результатов испытаний нового комбайна и аналога определяют приведенную подачу хлебной массы при одинаковых (средних за все опыты испытаний) значениях:

- урожайности зерна ();

- соломистости хлебной массы ();

- влажности зерна ();

- влажности соломы ();

- массы 1000 зерен ().

6.5.4 По результатам испытаний строят график зависимости потерь зерна молотилкой комбайна от приведенной подачи хлебной массы (рисунок 1).

- фактические значения суммарных потерь зерна

Рисунок 1 - График зависимости потерь зерна молотилкой комбайна от приведенной подачи

6.5.5 Для описания полученной зависимости используют уравнения регрессии. Для выбора вида уравнения и определения его параметров проводят статистический анализ результатов испытаний, который должен включать:

- оценку значимости коэффициентов уравнений;

- оценку адекватности выбранного уравнения результатам испытаний;

- оценку тесноты зависимости потерь зерна от приведенной подачи комбайна по корреляционному отношению.

По результатам статистического анализа выбирают уравнение с более высоким значением корреляционного отношения.

6.5.6 При значительном отличии параметров очистки нового комбайна и аналога строят график зависимости потерь зерна очисткой от подачи зернового вороха на очистку.

6.5.7 Пропускные способности очисток нового (испытуемого) и базового вариантов комбайнов сравнивают между собой при уровне потерь зерна за очисткой 1% и строят график зависимости потерь зерна от подачи зернового вороха на очистку (см. рисунок 1).

6.5.8 Показатели качества выполнения технологического процесса молотилкой комбайна после обработки на ЭВМ записывают в форму А.5 (приложение А).

7 Энергетическая оценка

7.1 Энергетическую оценку проводят в соответствии с нормативными документами с определением показателей, приведенных в форме А.6 (приложение А).

7.2 Энергетическую оценку машин проводят совместно с определением показателей агротехнической оценки на фонах и способах уборки, указанных в разделе 6, или самостоятельно аналогичными способами и при тех же условиях.

Показатели определяют на трех подачах: расчетной, соответствующей ТЗ (ТУ), 70% - 80% и 120% - 130% от расчетной.

8 Оценка безопасности и эргономичности конструкции

8.1 Оценку безопасности и эргономичности зерноуборочных комбайнов проводят по ГОСТ 12.2.002 на соответствие ТЗ или ТУ, ГОСТ 12.2.111, ГОСТ 12.2.019, ГОСТ 12.2.120 с определением показателей, приведенных в форме А.7 (приложение А).

9 Оценка надежности

9.1 При проведении контрольных испытаний зерноуборочных комбайнов на надежность в зависимости от их целей в рабочую программу-методику включают показатели, которые регламентированы нормативными документами.

9.2 Оценку надежности зерноуборочных комбайнов проводят по нормативным документам с определением показателей по форме А.8 (приложение А).

9.3 Оценку надежности зерноуборочных комбайнов осуществляют по результатам эксплуатационных испытаний в условиях нормальной эксплуатации по ГОСТ 25866. Допускается оценка надежности серийно выпускаемых изделий по результатам наблюдений или разовых обследований в условиях реальной эксплуатации.

9.4 Комбайны испытывают на видах работ, указанных в технической документации в соответствии с ГОСТ 24055.

9.5 На каждом виде работ комбайн испытывают на оптимальном режиме, определяемом по результатам эксплуатационно-технологической оценки.

9.6 Для сокращения сроков испытаний допускается проводить ускоренные испытания на надежность по нормативным документам при режимах, воспроизводящих эксплуатационные нагрузки.

9.7 Наработку комбайнов измеряют часами основного времени, гектарами убранной площади, тоннами собранного зерна. Для учета наработки в часах основного времени необходимо проводить сплошной хронометраж.

9.8 В течение всего периода испытаний ведут учет выявленных отказов и повреждений.

9.9 Определение затрат времени на отыскание и устранение отказов осуществляют пооперационным хронометражем. Погрешность измерения продолжительности операции - ±5 с.

9.9.1 Классификация элементов времени занятости каждого исполнителя при ремонте комбайна - по ГОСТ 21623.

9.9.2 Трудоемкость выполнения отдельных ремонтных операций определяют путем суммирования времени, затраченного на выполнение технологической операции каждым исполнителем.

9.10 Затраты времени и труда на отыскание и устранение отказов в течение всего периода испытаний суммируют и учитывают при расчете показателей.

9.11 Техническое состояние комбайна и отказавших деталей и узлов оценивают при проведении технической экспертизы.

9.12 Информацию по операциям технического обслуживания собирают и обрабатывают по ГОСТ 26026.

9.13 Надежность комбайнов оценивают сопоставлением фактических показателей надежности с нормативными значениями.

10 Эксплуатационно-технологическая оценка комбайна

10.1 Определение номинальной производительности комбайна

10.1.1 Номинальную производительность комбайна определяют на одной преобладающей в зоне зерновой культуре, на преобладающем виде комбайнирования. Комбайн работает в варианте укладки соломы в валок.

10.1.2 Характеристика хлебостоя должна соответствовать требованиям ТЗ (ТУ) по урожайности, засоренности, влажности зерна и соломы, полеглости и др. характеристикам.

10.1.3 Для определения номинальной производительности комбайна проводят опыты на трех режимах по производительности:

- расчетной согласно ТЗ;

- 70% - 80% от расчетной;

- 120% - 130% от расчетной.

10.1.4 Пробы отбирают в трехкратной повторности на каждом режиме работы комбайна, в установившемся режиме загрузки комбайна. Длина учетной делянки не менее 100 м.

10.1.5 В каждом опыте определяют:

- ширину захвата жатки (по 6.4.2.2);

- высоту среза (по 6.4.2.3);

- скорость движения комбайна;

- массу зерна, собранного за опыт;

- потери зерна молотилкой;

- дробление зерна;

- содержание сорной примеси.

10.1.6 Производительность комбайна , т/ч, вычисляют по формуле

![]() , (30)

, (30)

где - масса бункерного зерна с учетной делянки, кг;

- время наполнения бункера зерном, с.

Погрешность взвешивания - не более 1%.

10.1.7 Потери зерна за молотилкой комбайна определяют, используя один из пробоотборников:

- эластичную ленту (учетная делянка 10 м);

- эластичную емкость для сбора выхода соломы и половы (при длине учетной делянки 10 м);

- эластичные (резиновые) лотки (на учетной делянке длиной 100 м, в пятикратной повторности).

10.1.8 Собранные в пробоотборник потери зерна, полову, солому обрабатывают на лабораторной молотилке, выделяя из общей массы вороха потерянное зерно.

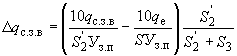

10.1.9 Потери зерна молотилкой , %, вычисляют по формуле

, (31)

, (31)

где - масса потерь зерна за молотилкой, выделенного на лабораторной молотилке с учетом коэффициента тарировки (

), кг.

10.1.10 Анализ бункерного зерна на качество проводят согласно 6.4.4.14.

10.1.11 По результатам испытаний строят график зависимости суммарных потерь зерна молотилкой (в процентах) от производительности комбайна по зерну (т/ч). Аппроксимацию проводят с использованием алгоритма и программы многофакторного корреляционно-регрессионного анализа.

10.1.12 Производительность, соответствующая допустимому уровню потерь зерна за молотилкой комбайна, соответствует номинальной производительности.

10.2 Определение эксплуатационных показателей работы комбайна

10.2.1 Эксплуатационно-технологическую оценку комбайна проводят на уборке основных культур, составляющих не менее 70% от общего объема работ (в часах), выполненных комбайном в данной зоне.

10.2.2 Продолжительность контрольной смены должна соответствовать ГОСТ 24055 и быть не менее восьми часов сменного времени.

10.2.3 Для определения производительности, расхода топлива и коэффициентов, характеризующих все элементы времени смены, проводят сплошную хронографию рабочего времени комбайна по ГОСТ 24055.

10.2.4 Полученные значения эксплуатационных показателей на всех видах работ используют для расчета экономической эффективности комбайна в данной зоне.

10.2.5 Главные оценочные показатели определяют по ГОСТ 24055 и записывают в форму А.9 (приложение А).

10.3 Оценка качества выполнения технологического процесса комбайна

10.3.1 При проведении контрольной смены определяют следующие показатели качества выполнения технологического процесса:

- суммарные потери зерна комбайном;

- дробление зерна;

- содержание сорной примеси в бункерном зерне;

- высоту среза.

Сравниваемые комбайны должны работать в варианте укладки побочного продукта в валок.

10.3.2 Для определения суммарных потерь за комбайном используют следующие пробоотборники:

- эластичные (резиновые) лотки размером 50х10х5 см, устанавливаемые по ширине захвата жатки;

- рамки из шпагата размером, соответствующим ширине захвата жатки, и длиной 50 см.

10.3.3 Оптимальный режим работы и технологические регулировки устанавливают согласно инструкции по эксплуатации комбайна, а также используют результаты определения номинальной производительности комбайна.

10.3.4 Для определения суммарных потерь зерна за комбайном в течение контрольной смены отбирают пробы в десятикратной повторности, соблюдая рандомизацию по времени.

10.3.4.1 При использовании эластичных лотков для определения суммарных потерь зерна последние устанавливают в нескошенном хлебостое на всю ширину захвата жатки комбайна. Лотки располагают длинной стороной вдоль каждого междурядья.

После прохода комбайна лотки собирают, выделенное из проб зерно взвешивают с погрешностью ±10 мг.

10.3.4.2 При использовании рамок из шпагата для определения суммарных потерь зерна последние накладывают после прохода комбайна на всю ширину захвата жатки.

В пределах рамки собирают срезанные и несрезанные колосья, свободное зерно. После обмолота колосьев и очистки проб от примесей зерно взвешивают с погрешностью ±10 мг.

10.3.5 Суммарные потери зерна комбайном вычисляют по формуле

![]() , (32)

, (32)

где - масса утерянного зерна комбайном в граммах из лотков или учетной рамки (при использовании учетной рамки

приводят за вычетом естественных потерь от самоосыпания);

- площадь лотков или учетной рамки, м

;

- урожайность зерна, ц/га.

10.3.6 Для анализа бункерного зерна в течение смены отбирают не менее 10 проб для определения показателей качества согласно 6.4.4.14.

10.3.7 После обработки результатов эксплуатационно-технологической оценки на ЭВМ данные записывают в формы А.9, А.10 (приложение А).

11 Экономическая оценка

11.1 Экономическую оценку зерноуборочных комбайнов проводят по ГОСТ 23728 - ГОСТ 23730 с определением следующих дополнительных экономических показателей: прямых эксплуатационных затрат, срока окупаемости дополнительных капитальных вложений, верхнего предела лимитной цены новой машины.

11.1.1 Прямые эксплуатационные затраты , руб./т, руб./га, вычисляют по формуле

![]() , (33)

, (33)

где - затраты на оплату труда обслуживающего персонала, руб./т, руб./га;

- затраты на горюче-смазочные материалы, руб./кг;

- затраты на техническое обслуживание и ремонт, руб./т, руб./га;

- отчисления на амортизацию, руб./т, руб./га;

- прочие затраты (условия труда и техника безопасности, вспомогательные материалы), руб./т, руб./га.

11.2 Фактический срок окупаемости дополнительных капитальных вложений , лет, вычисляют по формуле

, (34)

, (34)

где ,

- цена

-й новой и

-й базовой машин соответственно сравниваемых комплексов (без НДС и торговой наценки) с учетом затрат на досборку и монтаж оборудования соответственно, руб.;

- количество машин, входящих в состав нового комплекса, шт.;

- количество машин, входящих в состав базового комплекса, шт.;

;

- прямые эксплуатационные затраты по

-й базовой и

-й новой машинам соответственно, руб./т, руб./га;

- годовой объем работ на соответствующей операции в хозяйствующем субъекте в условиях данной природно-климатической зоны, т, га.

11.3 Верхний предел лимитной цены новой машины, входящей в комплекс, , руб., вычисляют по формуле

, (35)

, (35)

где - годовой экономический эффект на выполнение годового объема работ в типичном хозяйстве с новым комплексом машин, руб.;

- амортизационные отчисления

-й машины нового комплекса;

- коэффициент эффективности капитальных вложений;

- цена

-й машины, входящей в новый комплекс, руб.;

- цена

-й новой машины, входящей в комплекс, руб.

11.4 Результаты расчетов записывают в форму А.11 (приложение А).

Приложение А

(рекомендуемое)

Оформление результатов испытаний

Форма А.1 - Техническая характеристика комбайна

Наименование показателя | Значение показателя | ||||

Тип комбайна | |||||

Ширина захвата жатки (хедера), м | |||||

Ширина молотилки, мм | |||||

Номинальная производительность комбайна, т/ч | |||||

Марка двигателя, тип | |||||

Мощность двигателя, кВт | |||||

Частота вращения вала двигателя, с | |||||

Количество обслуживающего персонала | |||||

Габаритные размеры комбайна | |||||

в рабочем положении, мм: | |||||

- длина | |||||

- ширина | |||||

- высота | |||||

в транспортном положении, мм: | |||||

- длина | |||||

- ширина | |||||

- высота | |||||

Масса комбайна, кг: | |||||

- в незаправленном состоянии с полным комплектом рабочих органов (в состоянии поставки) | |||||

- в основной рабочей комплектации | |||||

- масса агрегатов и отдельных органов, кг: | |||||

Распределение массы по опорам при полной заправке емкостей, кг: | |||||

Коэффициент статической нагрузки шин колес: | |||||

- ведущих | |||||

- управляемых | |||||

Минимальный радиус поворота (по крайней наружной точке), м | |||||

Вместимость бункера зерна, м | |||||

Скорость движения комбайна, км/ч: | |||||

- рабочая | |||||

- транспортная | |||||

Дорожный просвет, мм | |||||

Количество передач: | |||||

- ременных | |||||

- цепных | |||||

- карданных | |||||

- редукторов | |||||

Количество точек смазки, всего | |||||

в том числе: | |||||

- ежесменных | |||||

- периодических | |||||

- сезонных | |||||

Жатка | |||||

Тип | |||||

Расположение относительно молотилки | |||||

Тип механизма подъема жатки | |||||

Тип режущего аппарата | |||||

Способ привода ножа | |||||

Пределы регулирования высоты среза, см | |||||

Диаметр шнека жатки по цилиндру и виткам, мм | |||||

Частота вращения шнека, с | |||||

Тип мотовила | |||||

Диаметр, мм | |||||

Количество планок, шт. | |||||

Частота вращения мотовила, с | |||||

Тип наклонного транспортера | |||||

Наличие реверса в приводе рабочих органов | |||||

Молотильный аппарат | |||||

Тип | |||||

Диаметр барабана, мм | |||||

Частота вращения вала барабана, с | |||||

Количество бичей или зубьев, шт. | |||||

Тип привода барабана | |||||

Способ регулирования частоты вращения | |||||

Тип деки | |||||

Способ регулирования зазоров между бичами барабана и декой | |||||

Пределы регулирования зазора между декой и бичами барабана, мм | |||||

Пределы регулирования зазоров между зубьями барабана и деки, мм | |||||

Приемный битер | |||||

Тип | |||||

Частота вращения, с | |||||

Отбойный битер | |||||

Тип | |||||

Частота вращения, с | |||||

Соломотряс | |||||

Тип | |||||

Количество клавишей | |||||

Длина клавиши, мм | |||||

Количество каскадов | |||||

Частота вращения ведущего вала, с | |||||

Шнеки и элеваторы | |||||

Частота вращения шнека, с | |||||

- зернового | |||||

- колосового | |||||

- выгрузного | |||||

Производительность выгрузного шнека, кг/с | |||||

Высота конца выгрузного шнека, мм | |||||

Очистка | |||||

Число очисток | |||||

Тип | |||||

Тип решет | |||||

Количество сменных решет | |||||

Максимальное открытие жалюзи или размеры ячеек, мм | |||||

Размеры колосовой надставки (ширина и длина), мм | |||||

Размеры решет, м | |||||

Тип вентилятора очистки | |||||

Частота вращения вала вентилятора, с | |||||

Подборщик | |||||

Марка | |||||

Тип | |||||

Захват (расстояние между направляющими щитками в передней части), м | |||||

Способ привода рабочих органов | |||||

Частота вращения вала подбирающего механизма, с | |||||

Ходовая часть | |||||

Тип движителя | |||||

Количество колес | |||||

Размер покрышек колес, мм | |||||

Давление в шинах, Па | |||||

Колея ведущих колес, мм | |||||

Тип тормозов | |||||

Расстояние между ведущими и управляемыми колесами (база), м | |||||

Гидравлическая система | |||||

Тип насосов | |||||

Количество насосов | |||||

Вместимость | |||||

Топливного бака, дм | |||||

Системы охлаждения, дм | |||||

Картера двигателя, дм | |||||

Электрооборудование комбайна | |||||

Другие показатели | |||||

Форма А.2 - Показатели условий испытаний

Наименование показателя | Значение показателя |

Общие характеристики | |

Культура, сорт | |

Способ уборки | |

Рельеф поля | |

Уклон поля, ...° | |

Влажность почвы в слое от 0 до 10 см, % | |

Твердость почвы в слое от 0 до 10 см, МПа | |

Засоренность почвы камнями, шт./м | |

Характеристика убираемой культуры | |

Высота растения, см | |

Полеглость растений, % | |

Отношение массы зерна к массе соломы | |

Соломистость, % | |

Урожайность зерна, ц/га | |

Масса 1000 зерен, г | |

Влажность, %: | |

- зерна | |

- соломы | |

Засоренность культуры сорняками, % | |

Характеристика валка | |

Ширина захвата жатки, сформировавшей валок, м | |

Параметры валка (ширина, толщина, высота), см | |

Масса одного погонного метра валка, кг | |

Потери зерна за валковой жаткой, %: | |

- в срезанных колосьях (метелках, бобах) | |

- в несрезанных колосьях (метелках, бобах) | |

- свободным зерном |

Форма А.3 - Режимы и показатели качества выполнения технологического процесса при испытаниях жаток комбайна

Наименование показателя | Значение показателя |

Скорость движения агрегата, км/ч | |

Частота вращения вала мотовила, с | |

Положение вала мотовила относительно спинки ножа режущего аппарата, мм: | |

- по высоте | |

- по ходу движения | |

Высота среза: | |

- установочная, см | |

- средняя фактическая, см | |

- стандартное отклонение, см | |

- коэффициент вариации, % | |

Ширина захвата, м | |

Потери зерна за жаткой, всего, % | |

в том числе: | |

- свободным зерном | |

- зерном в срезанных колосьях (метелках, бобах) | |

- зерном в несрезанных колосьях (метелках, бобах) |

Форма А.4 - Режимы и показатели качества выполнения технологического процесса при испытаниях подборщиков

Наименование показателя | Значение показателя |

Скорость движения агрегата, км/ч | |

Частота вращения вала подбирающего механизма, с | |

Суммарные потери зерна за подборщиком, %, всего: | |

в том числе: | |

- свободным зерном | |

- зерном в срезанных колосьях (метелках, бобах) |

Форма А.5 - Режимы и показатели качества выполнения технологического процесса при испытаниях молотилки комбайна

Наименование показателя | Значение показателя |

Скорость движения агрегата, км/ч | |

Частота вращения молотильного барабана (ротора), с | |

- первого | |

- второго | |

Зазор между декой и молотильным барабаном (ротором), мм: | |

- на входе | |

- на выходе | |

Величина открытия жалюзи решет, мм: | |

- верхнего | |

- нижнего | |

- дополнительного удлинителя | |

Частота вращения вала вентилятора очистки, с | |

Пропускная способность молотилки комбайна (расчетная), кг/с | |

Подача фактическая, кг/с: | |

Подача приведенная, кг/с: | |

Потери зерна за молотилкой, %: | |

в том числе: | |

- свободное зерно в соломе | |

- свободное зерно в полове | |

- недомолот в соломе | |

- недомолот в полове | |

Потери зерна из-за недостаточного уплотнения молотилки комбайна, % | |

Потери зерна распылом, % | |

Суммарные потери зерна за молотилкой, % | |

Качество зерна из бункера комбайна, %: | |

- дробление | |

- обрушивание (для пленчатых культур) | |

- сорная примесь |

Форма А.6 - Энергетические показатели комбайна

Наименование показателя | Значение показателя |

Дата проведения испытаний | |

Режим работы | |

Рабочая скорость поступательного движения, м/с | |

Рабочая ширина захвата, м | |

Производительность за основное время, га/ч, т/ч | |

Расход топлива за основное время, кг/ч | |

Энергетические показатели | |

Мощность, потребляемая машиной, кВт | |

Мощность на привод молотилки, кВт | |

Мощность, затрачиваемая на самопередвижение, кВт | |

Удельные энергозатраты, кВт·ч/га, кВт·ч/т | |

Удельный расход топлива за основное время, кг/га, кг/т |

Форма А.7 - Показатели безопасности и эргономичности конструкции комбайна

Наименование показателя | Значение показателя |

Общие требования безопасности к конструкции узлов и агрегатов, специфические требования к машине | |

Показатели обеспечения безопасности при монтаже, транспортировании и хранении | |

Цвета сигнальные и знаки безопасности | |

Требования к средствам доступа на рабочее место | |

Наличие предупреждающих надписей и знаков безопасности | |

Требования к системе символов для обозначения органов управления и средств отображения информации | |

Требования к наличию и конструкции защитных ограждений | |

Требования к системе блокировки и предупредительной сигнализации | |

Требования к обеспечению безопасности операций по очистке | |

Требования к исключению возможности самопроизвольного включения (выключения) рабочих органов | |

Требования к обзорности зон наблюдения | |

Пожаробезопасность | |

Безопасность присоединения | |

Угол поперечной статической устойчивости | |

Нагрузка на управляемые колеса | |

Требования к наличию внешних световых приборов, их расположению | |

Требования к освещенности рабочих зон | |

Силы сопротивления перемещению органов управления | |

Эффективность действия тормозных систем | |

Люфт рулевого колеса | |

Требования к оборудованию кабины | |

Рабочее пространство для оператора | |

Размеры и расположение органов управления | |

Силы сопротивления перемещению органов управления и регулировки | |

Требования к сиденью оператора | |

Температура воздуха на рабочем месте оператора | |

Относительная влажность воздуха на рабочем месте оператора | |

Скорость движения воздуха на рабочем месте оператора | |

Концентрация пыли в зоне дыхания оператора | |

Концентрация окиси углерода в зоне дыхания оператора | |

Уровень звука на рабочем месте оператора |

Форма А.8 - Показатели надежности

Наименование показателя | Значение показателя |

Ресурс изделия*, ч, га, т | |

Гамма-процентный ресурс изделия*, ч, га, т | |

Наработка на отказ, ч, га, т | |

Наработка на отказ I, II, III групп сложности, ч, га, т | |

Среднее время восстановления, ч | |

Оперативная трудоемкость ежесменного технического обслуживания, чел.-ч | |

Трудоемкость ежесменного технического обслуживания, чел.-ч | |

Удельная суммарная трудоемкость технических обслуживаний, чел.-ч/ч, чел.-ч/га, чел.-ч/т | |

Удельная суммарная оперативная трудоемкость технических обслуживаний, чел.-ч/ч, чел.-ч/га, чел.-ч/т | |

Удельная суммарная оперативная трудоемкость текущих ремонтов (отыскания и устранения отказов), чел.-ч/ч, чел.-ч/га, чел.-ч/т | |

Удельная суммарная трудоемкость текущих ремонтов (отыскания и устранения отказов), чел.-ч/ч, чел.-ч/га, чел.-ч/т | |

Коэффициент готовности: | |

- с учетом организационного времени | |

- по оперативному времени | |

Коэффициент технического использования | |

* Показатели долговечности определяют и оценивают при проведении специальных ресурсных испытаний. | |

Форма А.9 - Показатели эксплуатационно-технологической оценки

Наименование показателя | Значение показателя |

Вид работы: | |

Состав агрегата | |

Технологическая операция | |

Культура | |

Урожайность | |

Режим работы: | |

- скорость движения, км/ч | |

- частота вращения молотильного барабана (ротора), с | |

- зазор между декой и молотильным барабаном (ротором), мм | |

- ширина захвата жатки, м | |

Производительность за 1 ч, т, га: | |

- основного времени | |

- сменного времени | |

- эксплуатационного времени | |

Удельный расход топлива за время сменной работы комбайна, кг/т, кг/га | |

Эксплуатационно-технологические коэффициенты: | |

- технологического обслуживания | |

- надежности технологического процесса | |

- использования сменного времени | |

- использования эксплуатационного времени | |

Количество обслуживающего персонала, чел. | |

Показатели качества выполнения технологического процесса: | |

- высота среза (фактическая средняя), см | |

- суммарные потери зерна за комбайном, % | |

- качество зерна из бункера комбайна, %: | |

дробление зерна | |

обрушивание зерна (для пленчатых культур) | |

сорная примесь |

Форма А.10 - Режимы и показатели качества выполнения технологического процесса комбайном при определении номинальной производительности

Наименование показателя | Значение показателя |

Скорость движения агрегата, км/ч | |

Частота вращения молотильного барабана (ротора), с | |

Зазор между декой и молотильным барабаном (ротором), мм: | |

- на входе | |

- на выходе | |

Величина открытия жалюзи решет очистки, мм: | |

- верхнего | |

- нижнего | |

- дополнительного удлинителя | |

Частота вращения вала вентилятора очистки, с | |

Ширина захвата жатки комбайна, м | |

Высота среза: | |

- средняя фактическая, см | |

- стандартное отклонение, см | |

- коэффициент вариации, % | |

Номинальная производительность комбайна при уровне потерь зерна за молотилкой 1,5%, т/ч | |

Суммарные потери зерна за комбайном*, % | |

Качество зерна из бункера комбайна*, %: | |

- дробление зерна | |

- обрушивание зерна (для пленчатых культур) | |

- сорная примесь | |

* Показатели определяют в соответствии с 10.3. | |

Форма А.11 - Показатели сравнительной экономической эффективности

Наименование показателя | Значение показателя |

Прямые эксплуатационные затраты, руб./га, руб./т | |

Годовой экономический эффект, руб. | |

Годовая экономия затрат труда, чел.-ч | |

Срок окупаемости дополнительных капитальных вложений, лет | |

Верхний предел лимитной цены новой машины, руб. | |

Цена новой машины (по данным завода-изготовителя), руб. |

Приложение Б

(рекомендуемое)

Формы рабочих ведомостей результатов испытаний

Форма Б.1 - Этикетка

Естественные потери зерна

Марка машины | ||||||

Место испытаний | ||||||

хозяйство, отделение, поле | ||||||

Культура, сорт | ||||||

Повторность (площадка) | ||||||

Площадь рамки, м | ||||||

Масса зерен, г | ||||||

Дата | ||||||

Сведения о средствах измерений | ||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.2 - Ведомость определения высоты растений

Марка машины | Дата | ||||

Место испытаний | |||||

хозяйство, отделение, поле | |||||

Культура, сорт | |||||

Сведения о средствах измерений | |||||

Измерение | Высота растения, см | |||||||||

в естественном состоянии | в выпрямленном состоянии | |||||||||

Площадка | Площадка | |||||||||

1 | 2 | 3 | … | 10 | 1 | 2 | 3 | … | 10 | |

1 | ||||||||||

2 | ||||||||||

3 | ||||||||||

… | ||||||||||

20 | ||||||||||

Среднее значение | ||||||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.3 - Ведомость определения характеристики снопа

Марка машины | Место испытаний | ||||||

Культура, сорт | |||||||

Площадь рамки, м | Дата | ||||||

Сведения о средствах измерений | |||||||

Наименование показателя | Значение показателя по снопам | ||||||||||

1 | 2 | 3 | 4 | 5 | … | 10 | среднее | ||||

Масса культурных растений, срезанных на уровне поверхности почвы, г | |||||||||||

Масса культурных растений в граммах над высотой среза, см: | |||||||||||

5 | |||||||||||

10 | |||||||||||

15 | |||||||||||

20 | |||||||||||

25 | |||||||||||

Масса сорняков, срезанных на уровне поверхности почвы, г | |||||||||||

Масса сорняков в граммах над высотой среза, см: | |||||||||||

5 | |||||||||||

10 | |||||||||||

15 | |||||||||||

20 | |||||||||||

25 | |||||||||||

Масса зерна, г | |||||||||||

Масса соломы в граммах над высотой среза, см: | |||||||||||

5 | |||||||||||

10 | |||||||||||

15 | |||||||||||

20 | |||||||||||

25 | |||||||||||

Отношение массы зерна к массе соломы над фактической высотой среза | |||||||||||

Засоренность культуры над фактической высотой среза, % | |||||||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.4 - Ведомость определения характеристики валка

Марка машины | |||||

Место испытаний | |||||

хозяйство, отделение, поле | |||||

Культура, сорт | Дата | ||||

Сведения о средствах измерений | |||||

Номер валка | Точка изме- | Ши- | Рас- | Ши- | Высота валка, см | Просвет между почвой и валком, см | Толщина валка, см | |||||||||

Точки по ширине валка | ||||||||||||||||

1 | 2 | 3 | сред- | 1 | 2 | 3 | сред- | 1 | 2 | 3 | сред- | |||||

1 | 1 | |||||||||||||||

2 | ||||||||||||||||

3 | ||||||||||||||||

… | ||||||||||||||||

10 | ||||||||||||||||

2 | 1 | |||||||||||||||

2 | ||||||||||||||||

3 | ||||||||||||||||

… | ||||||||||||||||

10 | ||||||||||||||||

3 | 1 | |||||||||||||||

2 | ||||||||||||||||

3 | ||||||||||||||||

… | ||||||||||||||||

10 | ||||||||||||||||

Среднее значение | ||||||||||||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.5 - Этикетка

Масса одного погонного метра валка

Марка машины | ||||||||

Место испытаний | ||||||||

хозяйство, отделение, поле | ||||||||

Культура, сорт | Опыт | Повторность | ||||||

Масса зерна, кг | ||||||||

Масса соломы, кг | ||||||||

Масса половы, кг | ||||||||

Масса валка, кг | ||||||||

Дата | ||||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.6 - Ведомость определения ширины захвата жатки

Марка машины | ||||||

Место испытаний | ||||||

хозяйство, отделение, поле | ||||||

Культура, сорт | Опыт | |||||

Дата | Сведения о средствах измерений | |||||

Измерение | Расстояние от колышка до стеблестоя, м | Фактическая ширина захвата жатки, м |

1 | ||

2 | ||

3 | ||

… | ||

10 | ||

Среднее значение |

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.7 - Ведомость определения высоты среза (длины стерни)

Марка машины | Место испытаний | |||||

хозяйство, отделение, поле | ||||||

Культура, сорт | Опыт | |||||

Дата | Сведения о средствах измерений | |||||

Измерение | Высота среза (длина стерни), см | |||||||||

Повторность (колышки) | ||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

1 | ||||||||||

2 | ||||||||||

3 | ||||||||||

… | ||||||||||

10 | ||||||||||

Среднее значение, см | ||||||||||

Стандартное отклонение, см | ||||||||||

Коэффициент вариации, % | ||||||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.8 - Этикетка

Потери зерна (вид потерь)

Марка машины | ||||||

Место испытаний | ||||||

хозяйство, отделение, поле | ||||||

Культура, сорт | ||||||

Повторность | Площадь рамки, м | |||||

Масса зерна, г | ||||||

Дата | ||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.9 - Этикетка

Зерно из бункера

Марка комбайна | ||||||

Место испытаний | ||||||

хозяйство, отделение, поле | ||||||

Культура, сорт | ||||||

Способ уборки | ||||||

Опыт | Площадь учетной делянки, м | |||||

Масса пробы старой, кг | ||||||

Масса тары, кг | ||||||

Масса зерна, кг | ||||||

Дата | ||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.10 - Этикетка

Солома (полова)

Марка комбайна | |||||||

Место испытаний | |||||||

хозяйство, отделение, поле | |||||||

Культура, сорт | |||||||

Способ уборки | |||||||

Опыт | |||||||

Площадь учетной делянки, м | |||||||

Масса пробы старой, кг | |||||||

Масса тары, кг | |||||||

Масса соломы (половы), кг | |||||||

Дата | |||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.11 - Этикетка

Потери молотилки (вид потерь)

Марка комбайна | ||||||||

Место испытаний | ||||||||

хозяйство, отделение, поле | ||||||||

Культура, сорт | Способ уборки | |||||||

Опыт | Повторность | |||||||

Длина делянки, с которой отобрана проба соломы (половы), м | ||||||||

Время прохождения учетной делянки, с | ||||||||

Масса потерь зерна, г | ||||||||

Дата | ||||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.12 - Этикетка

Тарировка молотилки

Марка комбайна | ||||||

Место испытаний | ||||||

хозяйство, отделение, поле | ||||||

Культура, сорт | ||||||

Способ уборки | ||||||

Повторность | ||||||

Масса зерна, г: | ||||||

при первом обмолоте пробы | ||||||

при повторном обмолоте пробы | ||||||

Дата | ||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма Б.13 - Анализ зерна из бункера комбайна

Марка комбайна | ||||||||

Место испытаний | ||||||||

хозяйство, отделение, поле | ||||||||

Культура, сорт | Опыт | |||||||

Способ уборки | Повторность | |||||||

Дата | Масса навески, г | |||||||

Сведения о средствах измерений | ||||||||

Наименование показателя | 1-я навеска | 2-я навеска | Среднее значение | |||

Масса, г | Содержание, % | Масса, г | Содержание, % | г | % | |

1 Содержание основного зерна и зерновой примеси, всего | ||||||

в том числе: | ||||||

- основного зерна | ||||||

- дробленого зерна | ||||||

- зерна в колосках и пленках | ||||||

- обрушенного зерна (для пленчатых культур) | ||||||

2 Содержание сорной примеси | ||||||

3 Масса 1000 зерен | ||||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Приложение В

(рекомендуемое)

Формы ведомостей исходных данных для обработки результатов испытаний на ЭВМ

Форма В.1 - Исходные данные по качеству работы жатки комбайна

Марка машины | ||||||

Место испытаний | ||||||

хозяйство, отделение, поле | ||||||

Культура, сорт | Дата | Опыт | ||||

Наименование показателя | Повторность | |||

1 | 2 | 3... | ||

Длина учетной делянки, м | ||||

Ширина захвата жатки, м | ||||

Время прохождения учетной делянки, с | ||||

Потери свободного зерна, г | ||||

Потери зерна в срезанных колосьях (метелках, бобах), г | ||||

Потери зерна в несрезанных колосьях (метелках, бобах), г | ||||

Потери зерна от самоосыпания, г | ||||

Масса зерна в бункере комбайна, кг | ||||

Содержание основного зерна и зерновой примеси в зерне из бункера, % | ||||

Площадь рамки для учета потерь свободным зерном, м | ||||

Площадь рамки для учета потерь зерна в срезанных и несрезанных колосьях, м | ||||

Площадь рамки для учета потерь зерна от самоосыпания, м | ||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма В.2 - Исходные данные по качеству работы подборщика комбайна

Марка машины | Культура, сорт | ||||||

Место испытаний | |||||||

хозяйство, отделение, поле | |||||||

Дата | Опыт | ||||||

Наименование показателя | Повторность | |||

1 | 2 | 3... | ||

Длина учетной делянки, м | ||||

Ширина захвата жатки, сформировавшей валок, м | ||||

Время прохождения учетной делянки, с | ||||

Потери зерна в срезанных колосьях (метелках, бобах), г | ||||

Потери свободного зерна, г | ||||

Масса зерна в бункере комбайна, кг | ||||

Содержание основного зерна и зерновой примеси в зерне из бункера, % | ||||

Длина рамки для учета потерь зерна в срезанных колосьях (метелках, бобах), м | ||||

Длина рамки для учета потерь свободного зерна, м | ||||

Потери зерна за валковой жаткой, %: | ||||

свободного зерна под валком | ||||

зерна в срезанных колосьях (метелках, бобах) в межвалковом пространстве | ||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма В.3 - Исходные данные по качеству работы молотилки комбайна

Марка комбайна | Культура, сорт | |||||||

Место испытаний | ||||||||

хозяйство, отделение, поле | ||||||||

Способ уборки | ||||||||

Дата | Опыт | |||||||

Наименование показателя | Повторность | |||

1 | 2 | 3... | ||

Длина учетной делянки, м | ||||

Длина делянки, с которой отобрана проба соломы и половы, м | ||||

Ширина захвата жатки комбайна, м | ||||

Время прохождения учетной делянки, с | ||||

Масса соломы, кг | ||||

Масса половы, кг | ||||

Масса зерна, кг | ||||

Содержание основного зерна и зерновой примеси в зерне из бункера, % | ||||

Потери зерна недомолотом в соломе, г | ||||

Потери свободным зерном в соломе, г | ||||

Потери зерна недомолотом в полове, г | ||||

Потери свободным зерном в полове, г | ||||

Дробление зерна, % | ||||

Обрушенное зерно (для пленчатых культур), % | ||||

Коэффициент тарировки лабораторно-полевой молотилки | ||||

Коэффициент распыла | ||||

Потери зерна из-за недостаточного уплотнения молотилки комбайна, г | ||||

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма В.4 - Исходные данные для построения графика и определения расчетной подачи (пропускной способности) молотилки комбайна

Марка комбайна | |||

Место испытаний | |||

хозяйство, отделение, поле | |||

Культура, сорт | |||

Способ уборки | |||

Дата | |||

Опыт | Повторность | Приведенная подача, | Суммарные потери зерна за молотилкой, % |

Исполнитель | |||||

должность | личная подпись | инициалы, фамилия | |||

Форма В.5 - Исходные данные по качеству работы комбайна при определении номинальной производительности

Марка комбайна | Культура, сорт | |||||||

Место испытаний | ||||||||

хозяйство, отделение, поле | ||||||||

Способ уборки | Дата | Опыт | ||||||

Наименование показателя | Повторность | |||

1 | 2 | 3... | ||

Длина делянки, с которой собрано зерно, м | ||||

Длина делянки, с которой отобрана проба соломы и половы, м | ||||

Ширина захвата жатки комбайна или валковой жатки, м | ||||

Время прохождения учетной делянки, с | ||||

Масса зерна в бункере комбайна, кг | ||||

Содержание основного зерна и зерновой примеси в зерне из бункера, % | ||||

Дробление зерна, % | ||||

Суммарные потери зерна за молотилкой комбайна, г | ||||

Коэффициент тарировки лабораторно-полевой молотилки | ||||

Прямое комбайнирование* | ||||

Потери зерна от самоосыпания, г | ||||

Площадь рамки для учета потерь зерна от самоосыпания, м | ||||

Потери зерна в несрезанных колосьях за жаткой комбайна, г | ||||

Потери зерна в срезанных колосьях за жаткой комбайна, г | ||||