ГОСТ 26891-86*

Группа Д80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КЛАПАНЫ АЭРОЗОЛЬНЫЕ, ГОЛОВКИ РАСПЫЛИТЕЛЬНЫЕ И КОЛПАЧКИ

Технические условия

Aerosol valves, spraying tops and caps. Specifications

ОКСТУ 7900

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по стандартам от 12.05.86 N 1210 срок введения установлен с 01.01.87

* ИЗДАНИЕ (март 2001 г.) с Изменениями N 1, 2, утвержденными в мае 1988 г., июне 1991 г. (ИУС 8-88, 10-91)

Настоящий стандарт распространяется на аэрозольные клапаны, предназначенные для сохранения, эвакуации продукта и обеспечения герметичности; распылительные головки, предназначенные для подачи содержимого из аэрозольной упаковки; колпачки, предназначенные для предохранения распылительных головок от повреждения и случайного срабатывания клапана.

(Измененная редакция, Изм. N 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

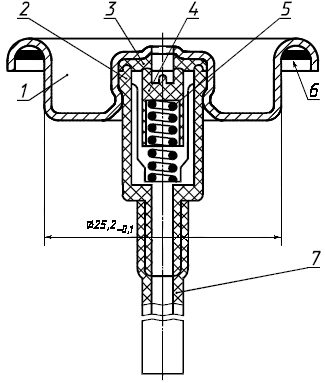

1.1. Общий вид аэрозольного клапана приведен на черт.1.

1 - корпус клапана; 2 - карман; 3 - ниппель; 4 - шток; 5 - пружина; 6 - прокладка или уплотнитель из пасты; 7 - трубка

Черт.1

1.2. Аэрозольный клапан устанавливают в аэрозольные баллоны с горловиной диаметром 25,4 мм по ГОСТ 26220-84 или другой нормативно-технической документации. Распылительную головку устанавливают в шток (или на шток) аэрозольного клапана. Колпачок устанавливают на аэрозольный баллон с фиксацией его на клапане или баллоне.

1.3. Конструкция, размеры, форма уплотнительных элементов деталей, материалы для изготовления деталей должны соответствовать рабочим чертежам, утвержденным в установленном порядке.

1.4. Аэрозольный клапан

1.4.1. Аэрозольный клапан должен открываться при нажиме до отказа на распылительную головку и закрываться немедленно после освобождения головки.

1.4.2. Максимальное усилие нажатия для открывания аэрозольного клапана не должно превышать 40 Н (4 кгс).

1.4.3. Допускаемая микроутечка пара через места уплотнения ниппеля не должна превышать 0,4 см в течение 6 ч при давлении (1,20±0,05) МПа [(12±0,5) кгс/см

].

1.4.4. Аэрозольный клапан должен выдерживать осевое усилие сжатия не менее 150 Н (15 кгс). Аэрозольный клапан должен выдерживать не менее 500 рабочих циклов (открывание - закрывание).

1.4.5. Допускается деформация клапана (корпуса) не более 0,8 мм при избыточном давлении паров;

(1,00±0,05) МПа [(10,0±0,5) кгс/см] - для алюминиевого корпуса;

(1,20±0,05) МПа [(12,0±0,5) кгс/см] - для усиленного алюминиевого корпуса;

(1,50±0,05) МПа [(15,0±0,5) кгс/см] - для жестяного корпуса;

(2,20±0,05) МПа [(22,0±0,5) кгс/см] - для усиленного жестяного корпуса.

(Измененная редакция, Изм. N 2).

1.4.6. Усилие снятия трубки с хвостовика кармана должно быть не менее 40 Н (4 кгс). Допускаемый зазор между торцем трубки и карманом - не более 0,8 мм.

1.4.7. Внутренняя поверхность корпуса клапана должна быть покрыта антикоррозионным лаком или эмалью.

Покрытие должно быть сплошным и гладким.

Показатель сплошности покрытия устанавливают с 01.01.91.

Допускается не защищать внутреннюю поверхность клапана в зависимости от свойств препарата.

(Измененная редакция, Изм. N 1, 2).

1.4.8. Антикоррозионное покрытие корпуса клапана должно быть полностью отвердевшим.

1.4.9. Наружная поверхность корпуса клапана должна иметь декоративное покрытие:

для жестяного корпуса - лаковое или эмалевое;

для алюминиевого корпуса - лаковое, эмалевое или окисное.

Допускается изготовлять корпус клапана без наружного покрытия.

При визуальном осмотре поверхность покрытия должна быть целостной и гладкой.

(Измененная редакция, Изм. N 1).

1.4.10. Корпус клапана должен быть гладким с плавным переходом вытяжки, без заусенцев и задиров.

На нерабочей поверхности корпуса клапана допускаются плавные следы перехода вытяжки глубиной до 0,1 мм.

1.4.11. Поверхности кармана и штока должны быть гладкими, без пятен, расслоений, холодного спая, вздутий и облоя. Структура деталей должна быть однородной без внутренних пор и раковин.

1.4.12. На нерабочих поверхностях кармана и штока, в местах обрыва литника или разъема литьевой формы допускаются выступы высотой до 0,3 мм.

1.4.13. Уплотнитель из пасты должен обеспечивать герметичность соединения корпуса клапана и баллона аэрозольной упаковки.

(Измененная редакция, Изм. N 1).

1.4.14. Прокладка не должна спадать при колебаниях клапана с частотой 50 Гц с амплитудой 0,3 мм в течение (20±2) мин.

1.4.15. Трубка должна иметь ровную гладкую поверхность без расслоений и пористости. На ее поверхности допускаются следы инструмента.

(Измененная редакция, Изм. N 1).

1.4.16. Трубка должна быть стойкой к растрескиванию под действием внутренних напряжений в активной среде при температуре (50±5) °С в течение (60±5) мин.

1.5. Детали клапана

1.5.1. Корпус клапана должен соответствовать требованиям пп.1.4.7-1.4.10.

1.5.2. Карман и шток должны соответствовать требованиям пп.1.4.11 и 1.4.12.

1.5.3. Поверхности ниппеля и прокладки должны быть гладкими, не иметь инородных включений, раковин, пузырьков, пор и механических повреждений.

На рабочих поверхностях не допускаются заусенцы и недорезы.

1.5.4. На резиновых и пластмассовых прокладках и ниппелях допускаются круговые следы резания - не более 0,1 мм.

1.5.5. Концы пружины должны быть без заусенцев. Крайние витки пружины должны быть поджаты к рабочим виткам.

1.5.6. На поверхности витков не допускаются волосовины, раковины, расслоения, закаты, а также местная скрученность проволоки.

1.5.7. Предел остаточной деформации после сжатия пружин под максимальной рабочей нагрузкой не должен превышать 1,5% первоначальной высоты пружины, измеренной в свободном состоянии.

(Измененная редакция, Изм. N 2).

1.5.8. Трубка должна соответствовать требованиям пп.1.4.15 и 1.4.16.

1.6. Распылительная головка

1.6.1. Наружная поверхность распылительной головки должна быть гладкой или с декоративным рифлением, без пятен, расслоений, холодного спая, вздутий, пористостей и облоя.

1.6.2. Запрессованное сопло должно быть яркого контрастного цвета.

1.6.3. На распылительной головке должен быть четкий рельефный указатель направления выхода содержимого или выходное отверстие должно легко обнаруживаться по углублению или скосу головки.

1.6.4. На поверхностях распылительных головок в местах обрыва литника допускаются выступы высотой до 0,3 мм.

1.6.5. Сопло распылительной головки должно выдерживать давление, не выпадая из головки:

пластмассовое - (1,00±0,05) МПа [(10±0,5) кгс/см];

металлическое - (1,20±0,05) МПа [(12±0,5) кгс/см].

(Измененная редакция, Изм. N 1).

1.7. Колпачок

1.7.1. Наружная поверхность колпачка должна быть гладкой или иметь декоративное рифление.

Не допускается искажение формы, холодный спай, трещины и механические повреждения.

1.7.2. Допускается отливка фирменного знака или декоративного рисунка.

1.7.3. Цвет колпачка должен соответствовать образцу-эталону.

1.7.4. Допускается остаток точечного литника высотой до 0,5 мм и искажение формы посадочного диаметра колпачка, исчезающее при посадке колпачка на баллон.

2. ПРАВИЛА ПРИЕМКИ

2.1. Аэрозольные клапаны, распылительные головки, колпачки или детали клапанов и головок принимают партиями.

Партией считают количество клапанов, головок, колпачков или деталей клапанов и головок одного вида, изготовленное по одному технологическому режиму и сопровождаемое одним документом о качестве, содержащим:

наименование и (или) товарный знак предприятия-изготовителя;

наименование изделия;

дату изготовления (месяц, год);

номер и объем партии;

обозначение настоящего стандарта.

2.2. При контроле качества клапанов, головок и колпачков проводят приемосдаточные и периодические испытания.

2.3. Приемосдаточные и периодические испытания проводят по группам, указанным в табл.1.

Таблица 1

Номер группы | Контролируемые показатели по пунктам | |

при приемосдаточных испытаниях | при периодических испытаниях | |

1 | 1.4.11, 1.5.6, 1.7.3 | 1.4.2, 1.4.6, 1.4.10, 1.4.12, 1.4.15, 1.5.5, 1.5.7, 1.6.2 |

2 | 1.4.16, 1.6.1 | 1.4.4, 1.4.5, 1.4.7, 1.4.8, 1.4.9, 1.5.3, 1.5.4, 1.6.4, 1.7.4 |

3 | 1.4.1, 1.4.3, 1.4.13, 1.6.5 | 1.3, 1.4.14, 1.6.3, 1.7.1 |

2.4. Для контроля качества изделий по показателям приемосдаточных и периодических испытаний отбирают выборки по табл.2.

Допускается переход от нормального контроля к ослабленному, если выполнены условия, предусмотренные ГОСТ 18242-72*.

________________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99**.

** На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007. - .

(Измененная редакция, Изм. N 1).

2.4.1. Решение о партии:

по результатам контроля изделий первой выборки партию принимают, если количество изделий, не соответствующих требованиям настоящего стандарта, по показателям приемосдаточных испытаний в первой выборке меньше или равно указанному в графах 3, 9, 15 табл.2, и бракуют, если это количество больше или равно указанному в графах 4, 10, 16 табл.2.

Таблица 2

Объем партии | Выборки | |||||||||||||||||

1 группа | 2 группа | 3 группа | ||||||||||||||||

Первая | Вторая | Первая | Вторая | Первая | Вторая | |||||||||||||

Объем выбор- | Прие- | Бра- | Объем выбор- | Прие- | Бра- | Объем выбор- | Прие- | Бра- | Объем выбор- | Прие- | Бра- | Объем выбор- | Прие- | Бра- | Объем выбор- | Прие- | Бра- | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

От 3200 до 10000 | 50 | 5 | 9 | 50 | 12 | 13 | 50 | 2 | 5 | 50 | 6 | 7 | 32 | 0 | 2 | 32 | 1 | 2 |

" 10001 " 35000 | 80 | 7 | 11 | 80 | 18 | 19 | 80 | 3 | 7 | 80 | 8 | 9 | 32 | 0 | 2 | 32 | 1 | 2 |

" 35001 " 150000 | 125 | 11 | 16 | 125 | 26 | 27 | 125 | 5 | 9 | 125 | 12 | 13 | 50 | 0 | 3 | 50 | 3 | 4 |

" 150001 " 500000 | 200 | 11 | 16 | 200 | 26 | 27 | 200 | 7 | 11 | 200 | 18 | 19 | 50 | 0 | 3 | 50 | 3 | 4 |

Если количество изделий, не соответствующих требованиям настоящего стандарта, в выборке больше указанного в графах 3, 9, 15, но меньше указанного в графах 4, 10, 16 табл.2, то отбирают вторую выборку.

По результатам контроля второй выборки партию принимают, если количество изделий, не соответствующих требованиям настоящего стандарта, в двух выборках меньше или равно указанному в графах 6, 12, 18 табл.2, и бракуют, если это количество больше или равно указанному в графах 7, 13, 19.

(Введен дополнительно, Изм. N 1).

2.5. (Исключен, Изм. N 1).

2.6. Периодические испытания изготовитель проводит не реже одного раза в месяц в объеме приемосдаточных испытаний.

Результаты периодических испытаний оформляют протоколом по ГОСТ 15.001-88*.

________________

* На территории Российской Федерации действует ГОСТ Р 15.201-2000.

(Измененная редакция, Изм. N 1).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Соответствие аэрозольных, распылительных головок, колпачков, деталей клапана и деталей головок требованиям пп.1.4.7; 1.4.9; 1.4.10; 1.4.11; 1.4.12; 1.4.13; 1.4.15; 1.4.16; 1.5.3; 1.5.5; 1.5.6; 1.6.1; 1.6.2; 1.6.3; 1.6.5; 1.7.1; 1.7.3; 1.7.4 определяют визуально без применения увеличительных приборов.

3.2. Проверку геометрических размеров деталей клапана по п.1.3 проводят универсальным измерительным микроскопом с ценой деления шкалы отсчетного устройства 0,001 мм; универсальным измерительным инструментом по ГОСТ 166-89 и ГОСТ 11358-89 или специальными шаблонами и калибрами с погрешностью измерения не более 0,05 мм.

3.3. Проверка открывания (закрывания) клапана в соответствии с п.1.4.1 и определение максимального усилия для открывания клапана в соответствии с п.1.4.2.

3.3.1. Аппаратура

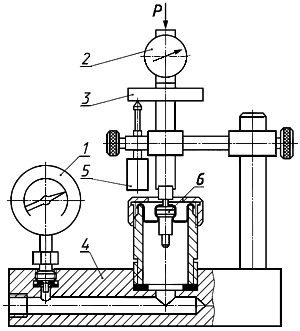

Приспособление (черт.2), состоящее из следующих составных частей:

манометр по ГОСТ 2405-88 с верхним пределом измерения давления 1 МПа (10 кгс/см), класса точности 2,5;

установка измерительная с основной погрешностью измерения не более 2%;

головка приспособления с распылительной головкой;

основание приспособления;

индикатор часового типа по ГОСТ 577-68 с пределами измерения 0-10 мм, класса точности 1;

секундомер с ценой деления секундной шкалы 0,2 с, класса точности 3.

(Измененная редакция, Изм. N 2).

1 - манометр; 2 - измерительная установка; 3 - головка приспособления; 4 - основание приспособления; 5 - индикатор часового типа; 6 - аэрозольный клапан; - прилагаемая сила

Черт.2

3.3.2. Проведение испытания

Клапан аэрозольный 6 с распылительной головкой герметично закрепляют в приспособление 4, через редуктор подводят сжатый воздух или инертный газ, или другие неагрессивные среды под давлением от 0,4 до 0,5 МПа (от 4 до 5 кгс/см). Нажатием пальца на распылительную головку открывают клапан, после снятия пальца с распылительной головки клапан должен немедленно закрываться. Затем при усилии

0 стрелку индикатора 5 устанавливают на нулевую отметку. Усилие

15 Н (1,5 кгс) половина от предполагаемого усилия открывания клапана, достигается плавно после чего усилие повышают ступенчато по 2 Н (0,2 кгс) с выдержкой каждой ступени до полного прекращения движения стрелки индикатора 5. После прекращения движения стрелки индикатора, фиксируют усилие по показанию измерительной установки 2, которое является определяемой величиной.

(Измененная редакция, Изм. N 1).

3.4. Проверка микроутечки через ниппель аэрозольного клапана - в соответствии с п.1.4.3.

3.4.1. Аппаратура

Приспособление для определения микроутечки (черт.3), состоящее из следующих частей:

манометр по ГОСТ 2405-88 с верхним пределом измерения давления 1,6 МПа, класса точности 2,5;

затвор стеклянный градуировочный, с ценой деления не более 0,1 см;

приспособление;

часы.

(Измененная редакция, Изм. N 2).

1 - манометр; 2 - стеклянный градуированный затвор; 3 - клапан аэрозольный; 4 - основание приспособления

Черт.3

3.4.2. Проведение испытания

Клапан герметично закрепляют в приспособлении. Под клапан через редуктор подают сжатый воздух или инертный газ под давлением (1,20±0,05) МПа [(12±0,5) кгс/см]. На центральный выступ корпуса клапана надевают стеклянный градуированный затвор, наполненный водой.

Газ, входящий через отверстие в ниппель в виде пузырьков, поднимается вверх и скапливается над водой в затворе. Объем воды, вытесненный сжатым воздухом или инертным газом в течение 6 ч ±10 мин, соответствует величине микроутечки.

3.5. Определение работоспособности аэрозольного клапана - в соответствии с п.1.4.4.

3.5.1. Аппаратура - по п.3.3.1.

3.5.2. Проведение испытания

Для определения работоспособности аэрозольного клапана используется клапан, проверенный по п.3.3.

Под клапан через редуктор подается сжатый воздух или инертный газ давлением (0,4) МПа [(4

кгс/см

)], когда стрелка манометра остановится, плавно прилагается осевое усилие

(150±5) Н [(15±0,5) кгс] и выдерживается (60±5) с.

Давление под клапаном, которое определяется манометром, должно оставаться постоянным.

Для испытания на выдержку установленного количества циклов работы клапана к головке приспособления 3 прилагают 500 раз изменяющееся усилие от 0 до 3 Н (0,3 кгс) не менее, определенного по п.3.3.

Давление под клапаном контролируется манометром 1, который должен показывать постоянное давление.

(Измененная редакция, Изм. N 1).

3.6. Проверка клапана на деформацию - в соответствии с п.1.4.5.

3.6.1. Аппаратура

Приспособление для испытания (черт.4), состоящее из следующих составных частей:

манометр по ГОСТ 2405-88 с верхним пределом измерения давления 2,5 МПа (25 кгс/см), класса точности 2,5;

индикатор часового типа по ГОСТ 577-68 с диапазоном измерения от 0 до 10 мм, класса точности 1;

секундомер с ценой деления секундной шкалы 0,2 с, класса точности 3.

(Измененная редакция, Изм. N 2).

1 - манометр; 2 - индикатор часового типа; 3 - аэрозольный клапан; 4 - основание приспособления

Черт.4

3.6.2. Проведение испытания

Аэрозольный клапан закрепляют в приспособлении. В корпус клапана вставляют поплавок, приспособление устанавливают на горизонтальной поверхности с допускаемым уклоном не более 1:100.

Стрелку индикатора устанавливают на нулевую отметку. Через редуктор к приспособлению подают сжатый воздух или инертный газ, или другие неагрессивные среды.

При помощи редуктора давление в приспособлении поднимают до 0,6 МПа (6 кгс/см). Затем давление в приспособлении равномерно повышают.

После достижения давления, указанного в п.1.4.5, его выдерживают в течение (5±1) мин и по индикатору 2 отсчитывают величину деформации поверхности А, которая не должна превышать 0,8 мм.

(Измененная редакция, Изм. N 1).

3.7. Проверка усилия снятия трубки с хвостика кармана - в соответствии с п.1.4.6.

3.7.1. Аппаратура

Приспособление (черт.5) для проведения проверки, состоящее из следующих составных частей:

основание приспособления;

зажим трубки;

динамометр ДПУ-0,02-2 по ГОСТ 13837-79.

1 - клапан аэрозольный; 2 - основание приспособления; 3 - зажим трубки; 4 - динамометр; - прилагаемая сила

Черт.5

3.7.2. Проведение испытания

Клапан с трубкой помещают в приспособление, зажимом 3, связанным с динамометром 4, зажимают конец трубки.

При приложении возрастающей нагрузки до (40) Н (4

) кгс не должно происходить смещения или съема трубки.

3.8. Определение сплошности антикоррозионного покрытия по п.1.4.7 проводят по ГОСТ 24691-89.

(Измененная редакция, Изм. N 2).

3.9. Определение степени отвердения антикоррозионного покрытия корпуса клапана - по п.1.4.8.

3.9.1. Материалы и реактивы:

тампон из ткани;

ацетон технический по ГОСТ 2768-84 или метилэтилкетон по нормативно-технической документации.

3.9.2. Проведение испытания

Тампоном, смоченным в ацетоне или метилэтилкетоне, протирают 40 раз лаковое покрытие корпуса клапана, после чего проводят визуальный осмотр. На поверхности не должно быть размягчения, разрушения, растворения и других изменений лакового покрытия.

Испытание проводят в помещении с температурой 16-25 °С.

Если указанный растворитель не вскрывает дефектов покрытия, допускается заменить его другим с учетом свойств применяемого покрытия.

При изготовлении корпуса клапана из лакированной жести контроль степени отверждения лакового покрытия проверяется на лакированной жести.

3.10. Определение величины выступа обрывов литников - по пп.1.4.12, 1.6.4 и 1.7.4; глубины следов вытяжки корпуса клапана - п.1.4.10, следов резания прокладки и ниппелей - п.1.5.4.

3.9.1-3.10. (Измененная редакция, Изм. N 1).

3.10.1. Аппаратура и материалы:

микроскоп универсальный с ценой деления шкалы 0,001 мм;

скальпель медицинский по ГОСТ 21240-89;

лезвия по нормативно-технической документации;

полотно ножовочное для металла по ГОСТ 6645-86;

надфили по ГОСТ 1513-77 с номерами насечек 6-8.

(Измененная редакция, Изм. N 2).

3.10.2. Проведение испытания

Высоту выступов в местах обрывов литников измеряют без разрушения детали.

Глубину следов вытяжки корпуса клапана измеряют после разреза корпуса, прокладки и ниппеля по осевой линии.

3.11. Определение прочности посадки прокладки в канавку корпуса клапана - по п.1.4.14.

3.11.1. Аппаратура:

стол вибрационный, обеспечивающий частоту (50±5) Гц и амплитуду колебаний 0,3 мм;

часы.

3.11.2. Проведение испытания

Аэрозольный клапан с прокладкой закрепляют вертикально за хвостовик кармана на вибрационном столе, включают вибратор на (20±2) мин. Во время испытания прокладка не должна выпадать из канавки корпуса клапана.

3.12. Проверка трубки на растрескивание под напряжением - по п.1.4.16.

3.12.1 Аппаратура, материалы и реактивы:

дорн-шаблон из нержавеющей стали;

баня водяная или термостат, обеспечивающие температуру (50) °С;

часы;

спирт этиловый технический марки А или Б по ГОСТ 17299-78 или по ГОСТ 18300-87;

пробирка П2Т-21 или стакан исполнения В-1 из термостойкого стекла по ГОСТ 25336-82;

линейка по ГОСТ 427-75.

3.12.2 Проведение испытания

Для проведения испытаний от партии отбирают 10% бухт и отрезают по три образца от каждой бухты.

Образцы трубки длиной (50±5) мм с одним ровно обрезанным концом надевают вручную вращательным движением на дорн-шаблоны, имитирующие форму хвостовика кармана. Размер дорн-шаблона должен соответствовать диаметру хвостовика кармана с плюсовым допуском от 0,1 до 0,2 мм.

Шаблоны с трубками помещают в пробирку или стакан, заполненные этиловым спиртом, накрывают и помещают в термостат или водяную баню, выдерживают в течение (60±5) мин при температуре (50) °С.

После выдержки образцы вынимают из термостата или водяной бани и дают остыть до температуры окружающей среды, после чего осматривают.

Поверхность трубок должна быть гладкой, трещины не допускаются.

3.12.1, 13.12.2. (Измененная редакция, Изм. N 1).

3.13. Проверка остаточной деформации пружин - по п.1.5.7.

3.13.1. Аппаратура

Машина для статических испытаний винтовых и плоских пружин марки МИП-10-1 или другая, по нормативно-технической документации. Испытания проводят в соответствии с инструкцией по эксплуатации машин.

3.13.2. Проведение испытания

Пружины нагружают предельной нагрузкой не менее двух раз, выдерживая под нагрузкой 1 мин. После снятия нагрузки замеряют высоту пружины в свободном состоянии. Затем пружины нагружают вновь предельной нагрузкой и после снятия нагрузки замеряют их высоту.

(Введен дополнительно, Изм. N 2).

3.14. Проверка прочности запрессовки сопла в головке - по п.1.6.5.

3.14.1. Аппаратура

Приспособление для испытания (черт.6), в которое входят:

манометр по ГОСТ 2405-88 с верхним пределом измерения давления 1,6 МПа (16 кгс/см), класса точности 2,5;

основание приспособления.

1 - манометр; 2 - головка с соплом; 3 - аэрозольный клапан; 4 - основание приспособления

Черт.6

3.14.2. Проведение испытания

Распылительную головку с соплом 2 вставляют в аэрозольный клапан 3. Под клапан через редуктор подают сжатый воздух или инертный газ под давлением (1,2±0,05) МПа [(12±0,5) кгс/см].

Нажатием пальца на распылительную головку три раза открывают клапан, затем снимают головку и визуально определяют положение сопла, которое не должно выпадать или смещаться от первоначального положения.

3.15. Определение массы прокладки, изготовленной из пасты по п.1.3.

3.15.1. Аппаратура

весы лабораторные с наибольшим пределом взвешивания не более 100 г, с ценой деления шкалы 2 мг и погрешностью взвешивания ±6 мг.

3.15.2. Проведение испытания

Иголкой извлекают прокладку из канавки клапана и взвешивают.

За результат испытаний принимают среднеарифметическое пяти параллельных взвешиваний. Отклонение результатов между параллельными взвешиваниями не должно быть более 1%.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Аэрозольные клапаны, детали клапана, распылительные головки и колпачки упаковывают по наименованиям в количествах, кратных 100, массой брутто не более 20 кг, в следующую тару:

ящики по ГОСТ 13841-95; ГОСТ 13511-91*; ГОСТ 13512-91;

_________________

* На территории Российской Федерации действует ГОСТ 13511-2006. - .

мешки четырехслойные бумажные непромокаемые по ГОСТ 2226-88*;

_________________

* На территории Российской Федерации действует ГОСТ Р 53361-2009. - .

мешки полиэтиленовые по ГОСТ 17811-78;

ящики деревянные по ГОСТ 15841-88, ГОСТ 13356-84.

Допускается применение транспортной тары бывшей в употреблении, при условии обеспечения сохранности продукции.

4.2. По согласованию с потребителем допускается поставка клапанов без трубок.

4.3. Трубка в бухтах должна быть длиной не менее 500 м и иметь два конца. Допускаются бухты длиной от 200 до 500 м, не более 10% от общего количества бухт. Каждую бухту упаковывают в оберточную бумагу по ГОСТ 8273-75 или полиэтиленовую пленку толщиной не менее 0,05 мм и перевязывают текстильной лентой по нормативно-технической документации или шпагатом по ГОСТ 17308-88.

(Измененная редакция, Изм. N 2).

4.4. Ящики, мешки и бухты при транспортировании должны быть уложены рядами, ящики - крышками вверх.

4.5. На торцовую стенку ящиков или верхнюю часть (у шва) мешков наклеивают бумажный ярлык или при помощи трафарета несмываемой краской наносят маркировку:

наименование предприятия-изготовителя и его товарный знак;

наименование изделия и обозначения рабочего чертежа;

количество изделий в упаковке;

номера партии;

даты изготовления (года, месяца);

обозначение настоящего стандарта;

номера или фамилии упаковщика;

штамп отдела технического контроля.

(Измененная редакция, Изм. N 1).

4.6. На упаковку в соответствии с ГОСТ 14192-96 наносят манипуляционные знаки, имеющие значение "Беречь от влаги", "Хрупкое. Осторожно".

(Измененная редакция, Изм. N 2).

4.7. На бухту трубки подвешивают ярлык с указанием:

наименование предприятия-изготовителя и его товарного знака;

наименование трубки и обозначения рабочего чертежа;

массы или длины трубки;

номера партии или номера бухты;

даты изготовления (года, месяца);

обозначения настоящего стандарта;

номера или фамилии упаковщика;

штампа отдела технического контроля.

4.8. Аэрозольные клапаны, детали клапанов, распылительные головки и колпачки транспортируют всеми видами транспорта, в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

4.9. Аэрозольные клапаны, детали клапанов, распылительные головки и колпачки хранят в закрытых помещениях с предохранением продукции от попадания влаги, при температуре не ниже минус 20 °С и не выше плюс 40 °С.

4.10. Ящики и мешки хранят в штабелях высотой не более 1,5 м.

Трубки в бухтах, во избежание образования овальности, хранят на стеллажах или штабелях высотой не более трех бухт.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие продукции требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

5.2. Гарантийный срок хранения клапанов, головок и колпачков устанавливается 6 месяцев со дня изготовления до установки их на аэрозольную упаковку.

ПРИЛОЖЕНИЕ. (Исключено, Изм. N 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2001