ГОСТ 25427-91

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОЛОВКИ СИЛОВЫЕ С ВЫДВИЖНОЙ ПИНОЛЬЮ АГРЕГАТНЫХ СТАНКОВ

Основные размеры. Нормы точности

Quill spindle units for modular-type machine tools.

Basic dimensions. Standards of accuracy

ОКП 38 1880

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н.Байков, Ю.А.Архипов, Ю.С.Николаев, В.Н.Кустовский, А.Р.Чеховский, И.И.Мурев, Т.А.Телегина, Ю.Д.Паргина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.04.91 N 575

3. Срок проверки - 1996 г.

4. Стандарт соответствует международному стандарту ИСО 3590-76 разд.4 в части основных размеров

5. Стандарт соответствует СТ СЭВ 2151-80 в части основных размеров

6. ВЗАМЕН ГОСТ 25305-82 и ГОСТ 25427-82

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.1 | |

1.1 | |

2.4, 2.6, 2.7, 2.8, 2.9, 2.11 |

Настоящий стандарт распространяется на унифицированные силовые головки классов точности Н и П с выдвижной пинолью с кулачковым и гидравлическим или другими приводами подачи пиноли, предназначенные для выполнения сверлильно-расточных, резьбонарезных и фрезерных операций при одно- и многошпиндельной обработке деталей на агрегатных станках, устанавливаемых отдельно и встраиваемых в линии.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ РАЗМЕРЫ

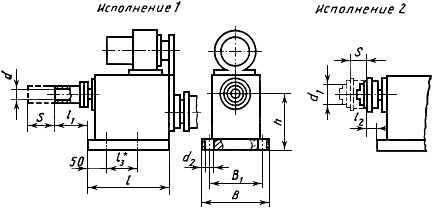

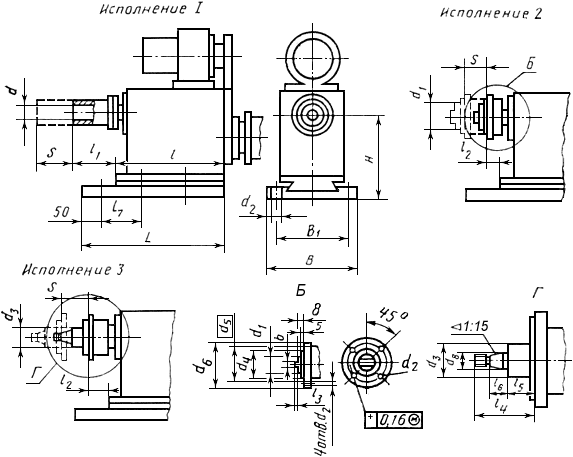

1.1. Силовые головки с выдвижной пинолью изготовляются исполнений:

1 - с концом шпинделя под регулируемые переходные втулки по ГОСТ 13876;

2 - с торцевой шпонкой на конце приводного вала под насадки;

3 - с наружным конусом на конце приводного вала;

4 - с концом шпинделя под цангу по ГОСТ 13876.

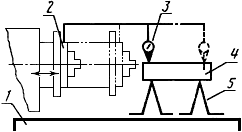

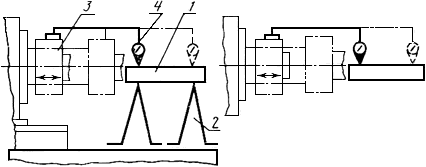

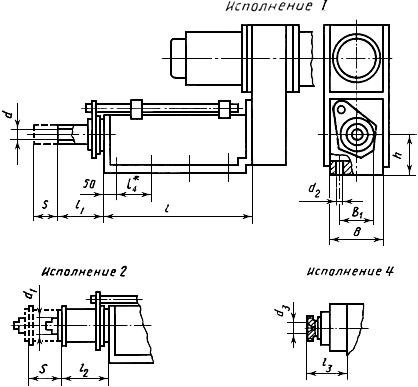

1.2. Основные размеры силовых головок с кулачковым приводом должны соответствовать указанным на черт.1 и 2 и в табл.1, с гидравлическим приводом - на черт.3 и в табл.2.

Примечание. Черт.1, 2, 3 не определяют конструкцию головок.

Силовые головки с кулачковым приводом

______________

* (расстояние между крепежными отверстиями) - через 25 мм или кратно 25 мм. Допуск между крайними отверстиями ±0,2 мм.

Черт.1

Силовые головки с кулачковым приводом с направляющей плитой для ручных установочных перемещений

Черт.2

______________

* - (расстояние между крепежными отверстиями) - через 25 мм или кратно 25 мм. Допуск между крайними отверстиями 0,2 мм

Таблица 1

мм

|

| Наибольший ход пиноли | |||||||||

160* | 135* | 16*; 20 | 25* | М8*; М10 | 220 | 200 | 400 | 280* | 125* | 60* | 50* |

200* | 170* | 20*; 28 | 32* | М10* | 250 | 220 | 450 | 320* | 140* | 70* | 63* |

250* | 220* | 20; 28*; 36 | 40* | М10*; М12 | 280 | 250 | 500 | 360*; | 160*; | 80* | 80* |

400 | 250 | ||||||||||

320* | 280* | 36*; 48 | 50* | M12*; M16 | 320 | 280 | 560 | 400* | 180* | 90* | 100* |

______________

* Соответствуют ИСО 3590, разд.4.

Силовые головки с гидравлическим приводом

______________

* (расстояние между крепежными отверстиями) - через 25 мм или кратно 25 мм. Допуск между крайними отверстиями ±0,2 мм.

Черт.3

Таблица 2

мм

|

| Наибольший ход пиноли | |||||||||

63 | 50 | 12 | - | М8 | 9 | 55 | 250 | 90 | - | 70 | 50 |

80 | 65 | 12 | - | М8 | 12 | 65 | 320 | 100 | 50 | 85 | 63 |

100 | 80 | 12; 16 | 25 | М8 | 15 | 75 | 360 | 110; | 55 | 100 | 80 |

125 | 100 | 16; 20 | 25 | М8; М10 | - | 90 | 500 | 125 | 60 | - | 100 |

160* | 135* | 20; 28 | 32 | М10; М12 | - | 110 | 500 | 140 | 70 | - | 125 |

200* | 170* | 28; 36 | 40 | М10*; М14 | - | 140 | 630 | 160 | 80 | - | 160 |

250* | 220* | 36; 50 | 50 | М12; М16 | - | 180 | 710 | 180 | 90 | - | 200 |

______________

* Соответствуют ИСО 3590, разд.4.

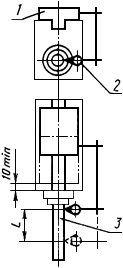

1.4.* Присоединительные размеры приводного вала с наружным конусом должны соответствовать указанным на черт.2 и в табл.3.

______________

* Нумерация соответствует оригиналу.

Таблица 3

мм

250 | 40 | 18 | 66 | 27 | 22 |

320 | 50 | 25 | 76 | 28 | 33 |

1.5. Присоединительные размеры приводного вала с торцевой шпонкой под насадку должны соответствовать указанным на черт.2 и в табл.4.

Таблица 4

мм

|

|

| |||||

100 | 8 | 22 | 75 | 90 | 112 | М8 | 6 |

125 | 8 | 25; 32 | 80; 90 | 95; 105 | 112; 125 | М8 | 6 |

160 | 8 | 25; 32 | 80; 90 | 95; 105 | 112; 125 | М8 | 6 |

200 | 8 | 32 | 80; 90 | 95; 105 | 112; 125 | М8 | 6 |

250 | 12 | 40 | 100 | 120 | 140 | М10 | 10 |

320 | 12 | 50 | 100 | 120 | 140 | М10 | 10 |

2. ТОЧНОСТЬ СИЛОВЫХ ГОЛОВОК

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

2.2. При приемке головок не всегда необходимо проводить все проверки, указанные в настоящем стандарте.

По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе головок.

2.3. Нормы точности головок не должны превышать значений, указанных в пп.2.4-2.12.

2.4. Радиальное биение внутренней базирующей поверхности шпинделя:

2.4.1. У торца шпинделя;

2.4.2. На расстоянии

Рис.4

Таблица 5

Ширина основания силовой головки | Номер проверки |

| Допуск, мкм, для головок класса точности | |

Н | П | |||

50; 63 | 2.4.1 | - | 8 | 5 |

2.4.2 | 50 | 10 | 6 | |

80; 100 | 2.4.1 | - | 10 | 6 |

2.4.2 | 75 | 12 | 8 | |

125; 160 | 2.4.1 | - | 12 | 8 |

2.4.2 | 75 | 16 | 10 | |

200; 250 | 2.4.1 | - | 16 | 10 |

2.4.2 | 100 | 20 | 12 | |

320; 400 | 2.4.1 | - | 20 | 12 |

2.4.2 | 150 | 25 | 16 | |

Измерения - по ГОСТ 22267, разд.15, метод 2.

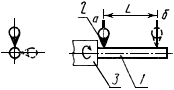

2.5. Симметричность боковых сторон торцовой шпонки относительно оси приводного вала

Черт.5

Таблица 6

Ширина основания силовой головки | Допуск, мкм, для головок класса точности Н |

50; 63 | 20 |

80; 100 | 25 |

125; 160 | 30 |

200; 250 | 40 |

320; 400 | 50 |

Измерительный прибор 1 укрепляют так, чтобы его измерительный наконечник касался боковой стороны торцовой шпонки 2 и был направлен перпендикулярно к ней. Приводной вал устанавливают в такое угловое положение, чтобы показания измерительного прибора на концах шпонки были одинаковы.

Приводной вал поворачивают на 180° и повторяют его установку до получения одинаковых показаний измерительного прибора на концах шпонки.

Отклонение равно алгебраической полуразности показаний измерительного прибора.

2.6. Осевое биение шпинделя

Черт.6

Таблица 7

Ширина основания силовой головки | Допуск, мкм, для головок класса точности | |

Н | П | |

50; 63 | 6 | 4 |

80; 100 | 8 | 5 |

125; 160 | 10 | 6 |

200; 250 | 12 | 8 |

320; 400 | 16 | 10 |

Измерения - по ГОСТ 22267, разд.17, метод 1.

2.7. Параллельность оси шпинделя плоскости основания головки или направляющей плиты

Черт.7

Таблица 8

Ширина основания силовой головки |

| Допуск, мкм, для головок класса точности | |

Н | П | ||

50; 63 | 50 | 8 | 5 |

80; 100 | 75 | 10 | 6 |

125; 160 | 75 | 12 | 8 |

200; 250 | 100 | 16 | 10 |

320; 400 | 150 | 25 | 16 |

Измерения - по ГОСТ 22267, разд.7, метод 2.

Измерения проводят в крайних положениях (у торца шпинделя и на длине ).

Отклонение равно алгебраической полусумме двух алгебраических разностей показаний измерительного прибора, полученных сначала по одной образующей, затем по противоположной (при повороте шпинделя на 180°).

2.8. Параллельность оси шпинделя направлению оси пиноли

Черт.8

Таблица 9

Ширина основания головки | Кулачковый привод | Гидравлический привод | ||||

Ход пиноли, мм | Допуск, мкм, для класса точности | Ход пиноли, мм | Допуск, мкм, для класса точности | |||

Н | П | Н | П | |||

До 100 | - | - | - | 80 | 16 | 10 |

Св. 100 до 160 | 50 | 16 | 10 | 125 | 20 | 12 |

" 160 " 250 | 80 | 20 | 12 | 200 | 25 | 16 |

" 250 " 400 | 100 | 25 | 16 | |||

Измерения - по ГОСТ 22267, разд.6, метод 3б.

Измерения проводят на всей длине рабочего хода пиноли в вертикальной и горизонтальной плоскостях.

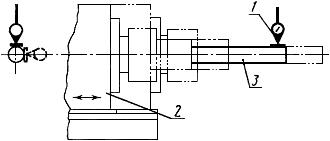

2.9. Параллельность оси шпинделя направлению перемещения корпуса (для головок с направляющей пинолью)

Черт.9

Таблица 10

Длина перемещения корпуса, мм | Допуск, мкм, для головок класса точности | |

Н | П | |

Св. 100 до 400 | 25 | 16 |

На длине 150 мм на любом участке перемещения | ||

Измерения - по ГОСТ 22267, разд.6, метод 3б.

Измерения проводят в вертикальной и горизонтальной плоскостях.

2.10. Параллельность оси пиноли базовой плоскости основания головки (для головок с приводным валом)

Черт.10

Таблица 11

Длина хода пиноли, мм | Допуск, мкм, для головок класса точности Н |

Для головок с гидравлическим приводом | |

До 100 | 16 |

Св. 100 " 250 | 25 |

Для головок с плоскокулачковым приводом | |

До 63 | 25 |

Св. 63 " 100 | 30 |

" 100 " 160 | 40 |

" 160 " 250 | 50 |

" 250 " 400 | 60 |

Измерительный прибор 3 укрепляют на пиноли 2 так, чтобьк его измерительный наконечник касался и был перпендикулярен рабочей поверхности поверочной линейки 4, установленной на контрольной плите 1 на двух опорах 5 (плоскопараллельных концевых мерах длины) так, чтобы ее рабочая поверхность располагалась параллельно базовой плоскости основания головки на высоте оси пиноли. Пиноль перемещают на всю длину хода.

Измерения проводят в крайних положениях пиноли.

Отклонение от параллельности равно наибольшей алгебраической разности показаний измерительного прибора.

2.11. Прямолинейность перемещения пиноли

Черт.11

Таблица 12

Длина хода пиноли, мм | Допуск, мкм, для головок класса точности | |

Н | П | |

До 63 | 10 | 6 |

Св. 63 " 100 | 12 | 8 |

" 100 " 160 | 16 | 10 |

" 160 " 250 | 20 | 12 |

" 250 " 400 | 25 | 16 |

Измерения - по ГОСТ 22267, разд.3, метод 1а.

Пиноль перемещают на всю длину рабочего хода.

Для головок с приводным валом проверку проводить только по классу точности Н.

2.12. Параллельность оси вращения шпинделя направляющему пазу корпуса силовой головки с гидравлическим приводом подачи

Черт.12

Таблица 13

Ширина основания силовых головок |

| Допуск, мкм, для силовых головок класса точности | |

Н | П | ||

До 80 | 75 | 12 | 8 |

Св. 80 " 160 | 100 | 16 | 10 |

Ось шпинделя воспроизводят контрольной оправкой 3. В направляющий паз корпуса головки вставляют специальную планку 1, на которой укреплен показывающий прибор 2 так, чтобы его измерительный наконечник касался образующей оправки у торца шпинделя и был перпендикулярен ей в плоскости измерения.

Специальную планку перемещают на заданную длину измерения, после чего шпиндель поворачивают на 180°, повторяя измерения.

Отклонение от параллельности равно алгебраической полусумме двух алгебраических разностей показаний измерительного прибора в диаметрально противоположных точках.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1991