ГОСТ 23856-91

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОРОБКИ МНОГОШПИНДЕЛЬНЫЕ АГРЕГАТНЫХ СТАНКОВ

Основные размеры. Нормы точности

Multispindle heads for modular-type machine tools.

Basic dimensions. Standards of accuracy

ОКП 38 1880

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

РАЗРАБОТЧИКИ

А.Н.Байков, Ю.А.Архипов, Ю.С.Николаев, В.Н.Кустовский, А.Р.Чеховский, Й.И.Мурев, Т.А.Телегина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 27.09.91 N 1517

3. Срок проверки - 1996 г., периодичность проверки - 5 лет

4. Стандарт соответствует международному стандарту ИСО 2912-73 в части размеров кожуха и

5. ВЗАМЕН ГОСТ 22586-77 и ГОСТ 23856-79

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.1 | |

2.2 |

Настоящий стандарт распространяется на унифицированные многошпиндельные коробки класса точности Н, устанавливаемые на упорные угольники или силовые головки и предназначенные для выполнения сверлильных, расточных, резьбонарезных и других работ при одновременной обработке нескольких отверстий на отдельных или встроенных в автоматические линии агрегатных станках.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ РАЗМЕРЫ

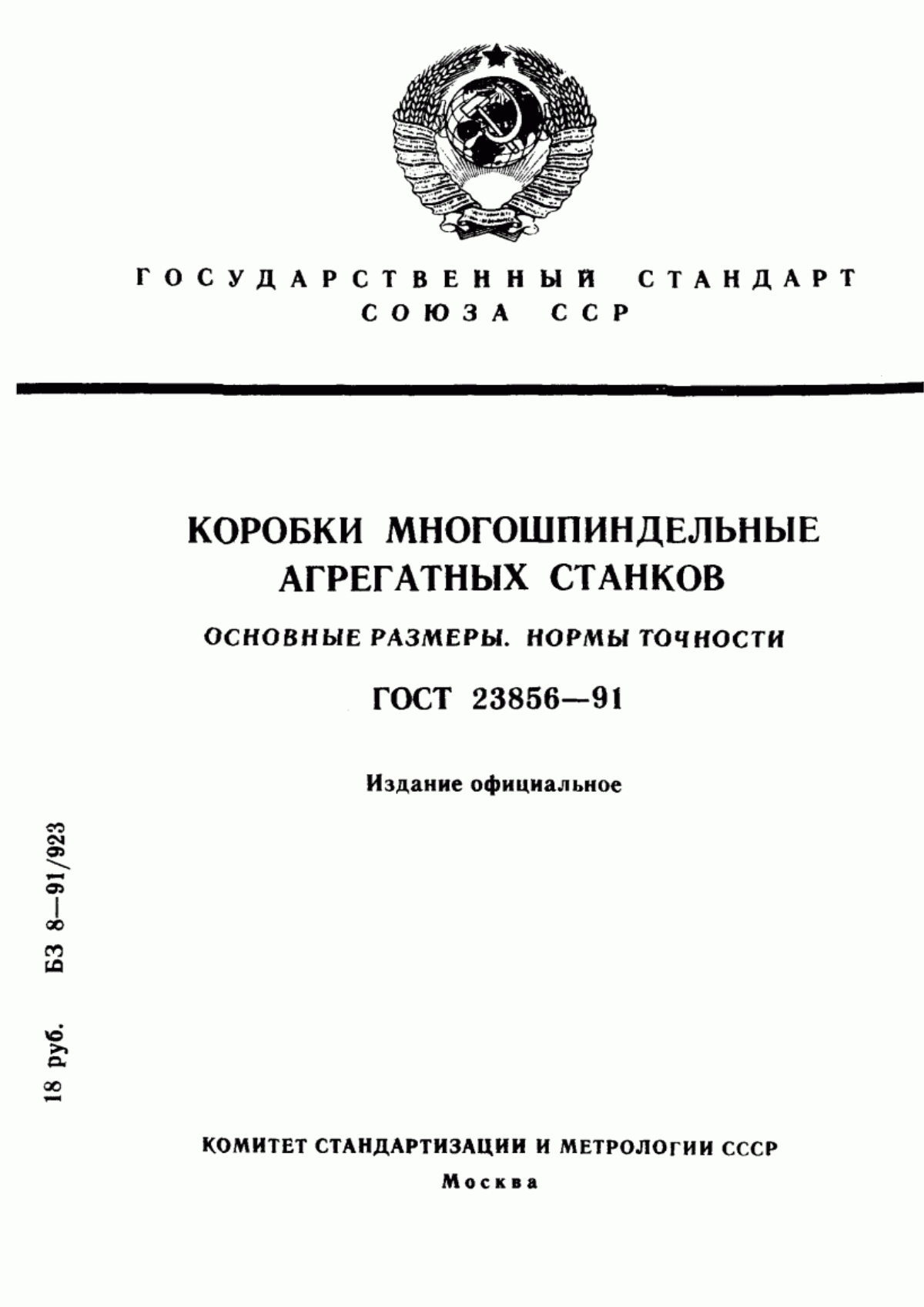

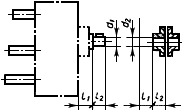

1.1. Основные размеры многошпиндельных коробок должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Примечание. Чертеж не определяет конструкцию коробки.

Таблица 1

мм

Ширина силового стола | ||

125 | 160; 200; 250; 320 | 125; 160; 200 |

160 | 200; 250; 320; 400 | 160; 200; 250 |

200 | 250; 320; 400; 500 | 200; 250; 320 |

250 | 320; 400; 500; 630 | 250; 320; 400 |

320 | 400; 500; 630; 800 | 320; 400; 500 |

400 | 500; 630; 800; 1000 | 400; 500; 630 |

500 | 630; 800; 1000; 1250 | 500; 630; 800 |

630 | 800; 1000; 1250; 1600 | 630; 800; 1000; 800; 1000; 1250 |

800 | 1000; 1250; 1600 | 800; 1000; 1250 |

1.2. Присоединительные размеры приводного вала, регламентированные в международном стандарте ИСО 2912, приведены в приложении.

1.3. Предельные отклонения размеров и

: ±

![]() .

.

2. ТОЧНОСТЬ МНОГОШПИНДЕЛЬНЫХ КОРОБОК

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и по пп.2.3-2.7 настоящего стандарта.

2.3. Радиальное биение внутренней базовой поверхности шпинделя:

а) у торца шпинделя;

б) на расстоянии от торца шпинделя.

Допуск у торца шпинделя 30 мкм,

на расстоянии 150 мм 40 мкм.

Измерение - по ГОСТ 22267, разд.15, метод 2.

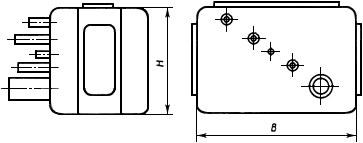

2.4. Перпендикулярность осей вращения шпинделей относительно базовой плоскости многошпиндельной коробки (для многошпиндельных коробок, закрепленных торцовой поверхностью)

Черт.2

Допуск на расстоянии 150 мм 70 мкм. Многошпиндельную коробку 6 устанавливают на поверочный угольник 7 измерительного стенда 5.

Ось шпинделя 1 воспроизводят цилиндрической контрольной оправкой 3. Измерительный прибор 2 устанавливают на подвижной каретке 4 стенда 5 так, чтобы наконечник измерительного прибора касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Каретку с измерительным прибором перемещают по направляющим стенда. Измерения проводят в точках, отстоящих друг от друга на расстоянии .

Для исключения из результатов измерения неточности установки контрольной оправки измерения проводят два раза с поворотом шпинделя с оправой на 180°.

Отклонение от перпендикулярности равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерении до и после поворота оправки. При этом для каждого положения оправки (до поворота и после поворота) определяют алгебраическую разность показаний измерительного прибора в начале и конце перемещения каретки.

Измерения отклонений от перпендикулярности проводят в горизонтальной и вертикальной плоскостях.

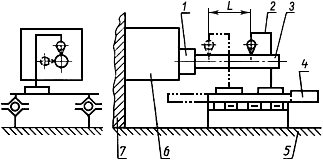

2.5. Параллельность осей вращения шпинделей плоскости основания упорного угольника (для многошпиндельных коробок, установленных на угольнике) или базовой плоскости многошпиндельной коробки (для многошпиндельных коробок, установленных на плите)

Черт.3

Допуск на расстоянии 150 мм 70 мкм. Многошпиндельную коробку 6 в сборе с упорным угольником 8 или одну многошпиндельную коробку устанавливают на поверочную плиту 7 измерительного стенда 5.

Ось шпинделя 1 воспроизводят цилиндрической контрольной оправкой 3. Измерительный прибор 2 устанавливают на подвижной каретке 4 стенда 5 так, чтобы наконечник измерительного прибора касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей. Каретку с измерительным прибором перемещают по направляющей стенда.

Измерения проводят в точках, отстоящих друг от друга на расстоянии .

Для исключения из результатов измерения неточности установки контрольной оправки измерения проводить два раза с поворотом шпинделя с оправкой на 180°.

Отклонение от параллельности равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерении до и после поворота оправки. При этом для каждого положения оправки (до поворота и после поворота) определяют алгебраическую разность показаний измерительного прибора в начале и конце перемещения каретки.

Измерения отклонений от параллельности проводят в горизонтальной и вертикальной плоскостях.

2.6. Параллельность осей вращения шпинделей

Допуск на расстоянии 150 мм 25 мкм.

Параллельность осей вращения шпинделей рассчитывают по результатам измерения перпендикулярности (параллельности) шпинделей относительно измерительной базы по пп.2.4 или 2.5.

Для определения наибольшего отклонения от параллельности осей вращения в каждой из плоскостей измерения (горизонтальной и вертикальной) следует найти алгебраическое наибольшее и наименьшее отклонения по пп.2.4 или 2.5 в каждой из этих плоскостей и определить алгебраическую разность между полученными значениями, которая даст значение отклонения.

2.7. Точность взаимного положения торцев шпинделей

Погрешность взаимного положения торцев шпинделей от 0,04 до 1,5 мм.

Измерения проводят от обработанного торца корпуса многошпиндельной коробки или от ее плоскости крепления до торца каждого шпинделя измерительным прибором.

Отклонение равно наибольшей разности взаимного положения торцев шпинделей фактически полученного при измерении от принятой базы.

ПРИЛОЖЕНИЕ

Справочное

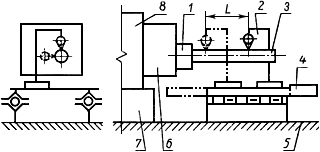

Присоединительные размеры приводного вала

по ИСО 2912 "Головки многошпиндельные для агрегатных станков.

Размеры кожуха и приводного вала"

Черт.4

Таблица 2

Размеры в мм

| Допуск | ||

28 | 6 | 40 | 60 |

38 | 6 | 50 | 70 |

42 | 6 | 65 | 70 |

48 | 6 | 80 | 85 |

60 | 6 | 100 | 110 |

_________________

* Установочный размер дан только для информации.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1992