ГОСТ 20916-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛИТЫ ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗ ПЕНОПЛАСТА НА ОСНОВЕ РЕЗОЛЬНЫХ ФЕНОЛО-ФОРМАЛЬДЕГИДНЫХ СМОЛ

Технические условия

Foam plastic heat-insulating slabs based on resole phenol-formaldehyde resins. Specifications

МКС 91.100.60

Дата введения 2022-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ПСМ-Стандарт" (ООО "ПСМ-Стандарт")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) (протокол от 30 сентября 2021 г. N 143-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2021 г. N 1224-ст межгосударственный стандарт ГОСТ 20916-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2022 г.

5 ВЗАМЕН ГОСТ 20916-87

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на теплоизоляционные плиты из пенопласта, изготавливаемого на основе резольных феноло-формальдегидных смол, вспенивающего и отверждающего агентов, а также модифицирующих добавок.

Плиты предназначаются для тепловой изоляции покрытий зданий со стальными профилированными настилами, а плиты марки 50 - для тепловой изоляции других видов строительных ограждающих конструкций. Температура изолируемых поверхностей не должна быть выше 130°С. Изделия, рассматриваемые в настоящем стандарте, допускается применять в сборных теплоизоляционных системах и композитных панелях. Эксплуатационные характеристики систем, содержащих данные изделия, в настоящем стандарте не рассматриваются.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.044 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 7076 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 14192 Маркировка грузов

ГОСТ 24816 Материалы строительные. Метод определения равновесной сорбционной влажности

ГОСТ 25898-2020 Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию

ГОСТ 27296 Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкций

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 31704 (EN ISO 354:2003) Материалы звукопоглощающие. Метод измерения звукопоглощения в реверберационной камере

ГОСТ 31705 (EN ISO 11654:1997) Материалы звукопоглощающие, применяемые в зданиях. Оценка звукопоглощения

ГОСТ 31915 (EN 13172:2008) Изделия теплоизоляционные. Оценка соответствия

ГОСТ 31924 (EN 12939:2000) Материалы и изделия строительные большой толщины с высоким и средним термическим сопротивлением. Методы определения термического сопротивления на приборах с горячей охранной зоной и оснащенных тепломером

ГОСТ 31925-2011 (EN 12667:2001) Материалы и изделия строительные с высоким и средним термическим сопротивлением. Методы определения термического сопротивления на приборах с горячей охранной зоной и оснащенных тепломером

ГОСТ EN 822 Изделия теплоизоляционные, применяемые в строительстве. Методы определения длины и ширины

ГОСТ EN 823 Изделия теплоизоляционные, применяемые в строительстве. Метод определения толщины

ГОСТ EN 824 Изделия теплоизоляционные, применяемые в строительстве. Метод определения отклонения от прямоугольности

ГОСТ EN 825 Изделия теплоизоляционные, применяемые в строительстве. Метод определения отклонения от плоскостности

ГОСТ EN 826 Изделия теплоизоляционные, применяемые в строительстве. Методы определения характеристик сжатия

ГОСТ EN 1604 Изделия теплоизоляционные, применяемые в строительстве. Метод определения стабильности размеров при заданной температуре и влажности

ГОСТ EN 1605 Изделия теплоизоляционные, применяемые в строительстве. Метод определения деформации при заданной сжимающей нагрузке и температуре

ГОСТ EN 1606 Изделия теплоизоляционные, применяемые в строительстве. Метод определения ползучести при сжатии

ГОСТ EN 1607 Изделия теплоизоляционные, применяемые в строительстве. Метод определения прочности при растяжении перпендикулярно к лицевым поверхностям

ГОСТ EN 1609 Изделия теплоизоляционные, применяемые в строительстве. Методы определения водопоглощения при кратковременном частичном погружении

ГОСТ EN 12086-2011 Изделия теплоизоляционные, применяемые в строительстве. Метод определения характеристик паропроницаемости

ГОСТ EN 12087 Изделия теплоизоляционные, применяемые в строительстве. Методы определения водопоглощения при длительном погружении

ГОСТ EN 12089 Изделия теплоизоляционные, применяемые в строительстве. Метод определения характеристик изгиба

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 пенопласт на основе резольных феноло-формальдегидных смол (foam based on resol phenol-formaldehyde resins): Вспененная пластмасса, полученная при конденсации фенола с избытком формальдегида в присутствии оснований и кислот.

3.1.2 испытуемый образец (test specimen): Единица изделия в объеме выборки или часть единицы изделия, применяемая для испытания.

3.1.3 кондиционирование (conditioning): Совокупность действий, направленных на приведение образца в стандартное состояние с учетом температуры и влажности.

3.1.5 образец (для испытаний) (specimen; test piece): Часть пробы, непосредственно подвергаемая эксперименту при испытаниях.

3.1.6 пенопласт (вспененная пластмасса; газонаполненная пластмасса; ячеистая пластмасса) [cellular plastic (expanded plastic, foamed plastic)]: Пластмасса, плотность которой уменьшена за счет введения многочисленных маленьких полостей (ячеек, пор), связанных или несвязанных, равномерно распределенных по всей массе.

3.1.7 изделия с закрытыми порами (закрытопористый пенопласт) (closed-cell cellular plastic): Пенопласт, в котором почти все ячейки являются закрытыми (не сообщающимися друг с другом).

3.1.8 стабильность размеров (dimensional stability): Постоянство размеров изделия из пластмассы или образца для испытаний при обычных условиях.

Примечание - Стабильность размеров определяется такими процессами, как ползучесть, усадка, испарение или миграция добавок, влагопоглощение и др.

3.1.9 старение (ageing): Необратимое изменение структуры полимеров с течением времени в результате воздействия химических или физических факторов, приводящее к ухудшению эксплуатационных свойств изделий.

3.1.10 точность (accuracy): Степень близости результата измерения к принятому опорному значению.

Примечание - Точность включает в себя как систематическую погрешность измерения, так и возможные случайные отклонения.

3.1.11 усадка (пенопласта) (shrinkage): Непреднамеренное уменьшение линейных размеров пенопласта без разрушения структуры ячеек.

3.1.12 фенопласт (phenolic plastic): Пластмасса с использованием фенольной смолы.

3.1.13 фенольная смола (phenolic resin): Термореактивная смола, которая образуется в результате реакции между фенолом и формальдегидом в кислой или щелочной среде и при отверждении которой формируется фенопласт.

3.2 В настоящем стандарте применены следующие обозначения:

- фактический (измеренный) коэффициент звукопоглощения, доля ед; | |

- индекс звукопоглощения, доля ед; | |

b | - ширина, мм; |

d | - толщина, мм; |

- декларируемая толщина изделия, мм; | |

- номинальная толщина изделия, мм; | |

- относительное изменение ширины, %; | |

- относительное изменение толщины, %; | |

- относительное изменение длины, %; | |

l | - длина, мм; |

- теплопроводность, Вт/(м·К); | |

- декларируемое значение теплопроводности, Вт/(м·К); | |

- 90%-ный доверительный интервал с уровнем вероятности 90% для теплопроводности, Вт/(м·К); | |

- 90%-ный доверительный интервал с уровнем вероятности 90% для термического сопротивления, м · К/Вт; | |

- декларируемое значение термического сопротивления, м · К/Вт; | |

- отклонение от прямоугольности плит по ширине или длине, мм/м; | |

- прочность на сжатие при 10%-ной относительной деформации, кПа; | |

- прочность при растяжении перпендикулярно плоскости плиты, кПа; | |

- уменьшение толщины при оценке ползучести при сжатии, %; | |

- сжимающая нагрузка при оценке ползучести при сжатии, кПа; | |

- декларируемый уровень ползучести при сжатии, %; | |

DS (TH) | - декларируемая стабильность размеров при заданных температуре и относительной влажности, %; |

MU | - характеристики паропроницаемости: |

сопротивление паропроницанию Z , (м · ч·Па)/мг; | |

коэффициент паропроницаемости , мг/(м·ч·Па); | |

- сравнительный коэффициент паропроницаемости; | |

- отклонение от плоскостности, мм; | |

- прочность на сжатие при 10%-ной линейной деформации или предел прочности при сжатии, МПа; | |

- предел прочности при изгибе, кПа; | |

- ползучесть при сжатии, мм; | |

- водопоглощение при кратковременном частичном погружении, ; | |

- водопоглощение при длительном частичном погружении, ; | |

- водопоглощение при длительном полном погружении, . |

4 Технические требования

4.1 Общие требования

Значения показателей изделий определяют в соответствии с разделом 5. Изделия, соответствующие настоящему стандарту, должны соответствовать требованиям 4.2 и, при необходимости, 4.3.

4.2 Требования для всех областей применения

4.2.1 Термическое сопротивление и теплопроводность

Термическое сопротивление и теплопроводность определяют по ГОСТ 31925, ГОСТ 7076, для изделий большой толщины - по ГОСТ 31924.

Термическое сопротивление и теплопроводность в соответствии с декларируемыми изготовителем показателями определяют в соответствии с требованиями, приведенными в приложениях А и Б, а также следующими требованиями:

- средняя температура образца при испытании должна быть 10°С;

- измеренные значения указывают с точностью до трех значащих цифр;

4.2.2 Длина и ширина

Длину l и ширину b определяют по ГОСТ EN 822. Результаты испытаний не должны отличаться от номинальных значений более чем на установленные предельные отклонения, указанные в таблице 1.

Таблица 1 - Предельные отклонения длины и ширины

Номинальные длина и ширина, мм | Предельное отклонение |

До 500 | ±5 |

Св. 500 | ±7,5 |

4.2.3 Толщина

Таблица 2 - Классы по предельным отклонениям толщины

Класс | Номинальная толщина, мм | ||

| до 50 | от 50 до 75 | св. 75 |

| Предельные отклонения, мм | ||

Т1 | ±3,0 | ±4,0 | +6,0; -4,0 |

Т2 | ±2,0 | ±3,0 | +5,0; -3,0 |

Т3 | ±1,5 | ±1,5 | ±1,5 |

4.2.4 Прямоугольность

4.2.5 Плоскостность

Таблица 3 - Предельные отклонения от плоскостности

Размеры изделия | Предельное отклонение, мм | |

Длина, м | Площадь, м |

|

До 2,50 включ. | 0,75 | 5,0 |

| 0,75 | 10,0 |

Примечание - Для изделий большой длины следует изготовлять образец длиной не более 2,50 м. | ||

4.2.6 Пожарно-технические характеристики готовых изделий приведены в таблице 11.

Примечание - В сопроводительной документации изготовитель приводит подробные сведения об условиях испытаний и области применения изделий. Горючесть готовых изделий определяют по ГОСТ 30244, воспламеняемость - по ГОСТ 30402, токсичность и дымообразующую способность - по ГОСТ 12.1.044.

4.2.7 Долговечность

4.2.7.1 Общие положения

Требования к долговечности изделий приведены в 4.2.7.2, 4.2.7.3, при необходимости приводят требования к долговечности по показателю ползучести при сжатии (см. 4.3.4).

4.2.7.2 Долговечность готовых изделий по пожарной опасности при старении/износе

Характеристики пожарной опасности изделий в соответствии с 4.2.6 не изменяются с течением времени.

4.2.7.3 Долговечность готовых изделий по термическому сопротивлению и теплопроводности при старении/износе

Изменение теплопроводности изделий с течением времени определяют по 4.2.1 и приложению Б. При необходимости учитывают изменение толщины, определяемое согласно одному из методов определения стабильности размеров по 4.3.2.

4.2.8 Прочность на сжатие или предел прочности при сжатии

Таблица 4 - Уровни прочности на сжатие или предела прочности при сжатии

Обозначение уровня | Требуемое значение, кПа |

CS (10/Y)25 | 25 |

CS (10/Y)50 | 50 |

CS (10/Y)100 | 100 |

CS (10/Y)120 | 120 |

CS (10/Y)130 | 130 |

CS (10/Y)140 | 140 |

CS (10/Y)150 | 150 |

CS (10/Y)175 | 175 |

CS (10/Y)200 | 200 |

CS (10/Y)225 | 225 |

CS (10/Y)250 | 250 |

Примечание - Значения прочности более 250 кПа могут быть представлены с шагом 50 кПа. | |

4.2.9 Стабильность размеров при заданных условиях

Таблица 5 - Стабильность размеров при заданных значениях температуры и влажности

Номер условия испытаний | Уровень | Условия испытаний | Метод испытаний |

1 | DS (70, -) | Продолжительность испытаний 48 ч при температуре 70°С | По ГОСТ EN 1604 |

2 | DS (23,90) | Продолжительность испытаний 48 ч при температуре 23°С и относительной влажности 90% | По ГОСТ EN 1604 |

3 | DS (70,90) | Продолжительность испытаний 48 ч при температуре 70°С и относительной влажности 90% | По ГОСТ EN 1604 |

4 | DS (-20, -) | Продолжительность испытаний 48 ч при температуре минус 20°С | По ГОСТ EN 1604 |

Если определяют стабильность размеров для уровня DS (70,90), то стабильность размеров для уровней DS (70,-) и DS (23,90) определять не требуется.

Таблица 6 - Уровни стабильности размеров для условий испытаний 1, 2, 3

Относительные изменения, % | Уровень DS(TH) | |||

| 1 | 2 | 3 | 4 |

, | 5 | 3 | 2 | 1 |

10 | 8 | 6 | 4 | |

Таблица 7 - Уровни стабильности размеров для условий испытания 4

Относительные изменения, % | Уровень DS (-20, -) | |

| 1 | 2 |

, | 1 | 0,5 |

2 | 2,0 | |

4.2.10 Условное обозначение плит

Условное обозначение плит должно состоять из класса по предельным отклонениям толщины, номинальных размеров и обозначения настоящего стандарта.

Пример условного обозначения плит класса Т1, длиной 1000 мм, шириной 600 мм и толщиной 50 мм:

Т1-1000х600х50 ГОСТ 20916-2021

4.3 Требования для конкретных областей применения

4.3.1 Общие положения

Если на применяемое изделие отсутствует требование к показателю, установленному в настоящем подразделе, то изготовитель не определяет и не указывает данный показатель.

4.3.2 Деформация при заданных значениях сжимающей нагрузки и температуры

Таблица 8 - Уровни деформации при заданных значениях сжимающей нагрузки и температуры

Обозначение уровня | Условия испытания | Требуемое значение , % |

DLT (1)5 | Нагрузка 20 кПа. Температура испытаний (80±1)°С. Продолжительность испытаний (48±1) ч | 5 |

DLT (2)5 | Нагрузка 40 кПа. Температура испытаний (70±1)°С. Продолжительность испытаний (168±1) ч | 5 |

DLT (3)5 | Нагрузка 80 кПа. Температура испытаний (60±1)°С. Продолжительность испытаний (168±1) ч |

|

4.3.3 Предел прочности при растяжении перпендикулярно к плоскости плиты

Таблица 9 - Уровни предела прочности при растяжении перпендикулярно к плоскости плиты

Обозначение уровня | Требуемое значение, кПа |

TR40 | 40 |

TR50 | 50 |

TR60 | 60 |

TR70 | 70 |

TR80 | 80 |

TR90 | 90 |

TR100 | 100 |

TR150 | 150 |

4.3.4 Ползучесть при сжатии

Примечания

2 В соответствии с ГОСТ EN 1606 необходима следующая продолжительность испытаний:

- 122 сут | - для | экстраполяции | на 10 лет |

- 304 сут | - " | " | на 25 лет; |

- 608 сут | - " | " | на 50 лет. |

4.3.5 Водопоглощение

4.3.5.1 Водопоглощение при кратковременном частичном погружении

4.3.5.2 Водопоглощение при длительном погружении

4.3.6 Плоскостность после одностороннего увлажнения

Отклонения от плоскостности после одностороннего увлажнения образцов определяют по результатам измерений плоскостности по ГОСТ EN 825 до и после подготовки образцов согласно 5.3.3. Испытанию подвергают обе стороны изделия. Отклонение от плоскостности с каждой стороны не должно превышать значений, указанных в таблице 10 для соответствующего уровня.

Таблица 10 - Уровни отклонений от плоскостности после одностороннего увлажнения

Обозначение уровня | Отклонение от плоскостности, мм |

FW1 | 20 |

FW2 | 10 |

4.3.7 Паропроницаемость

Результаты испытаний должны быть в пределах, указанных изготовителем.

4.3.8 Звукопоглощение (звукоизоляция)

Значение индекса изоляции воздушного шума для конструкции, содержащейся в составе плиты из пенопласта на основе резольных феноло-формальдегидных смол, определяется изготовителем по просьбе потребителя по ГОСТ 27296.

4.3.9 Выделение вредных веществ

Изделия не должны выделять вредных веществ в количествах, превышающих предельно допустимые концентрации (ПДК), установленные органами санитарно-эпидемиологического надзора.

4.3.10 Сорбционные свойства

Максимальная равновесная сорбционная влажность изделий не должна превышать 22,0% по массе.

4.3.11 Предел прочности при изгибе

5 Методы испытаний

5.1 Отбор образцов для испытаний

5.2 Подготовка образцов к испытанию

Если в соответствующих стандартах на методы испытаний не приведены условия подготовки образцов, то перед испытаниями их выдерживают в лабораторных условиях не менее 6 ч при температуре (23±5)°С. В спорных случаях образцы для испытаний выдерживают перед проведением испытаний при температуре (23±2)°С и относительной влажности воздуха (50±5)% не менее 7 сут

5.3 Проведение испытаний

5.3.1 Общие требования

Размеры образцов для испытаний, дополнительные требования к испытаниям и минимальное число испытаний, необходимое для получения результата испытаний, приведены в таблице 11.

Испытания проводят на изделии без облицовки и без покрытия, если известно, что отсутствие облицовки или покрытия не повлияет на результаты испытаний.

5.3.2 Термическое сопротивление и теплопроводность

Термическое сопротивление и теплопроводность определяют по ГОСТ 31925, ГОСТ 7076, для изделий большой толщины - по ГОСТ 31924 при следующих условиях:

- средняя температура образца должна быть (10,0±0,3)°С;

- предварительная подготовка образцов - в соответствии с 5.2;

- следует учитывать свойства изделий после старения согласно приложению В.

Термическое сопротивление и теплопроводность допускается измерять при средней температуре образца, отличной от 10°С, при условии подтверждения зависимости между температурой и теплотехническими показателями.

Термическое сопротивление и теплопроводность определяют на образцах, толщина которых равна измеренной толщине изделия, из которого они вырезаны. Если это невозможно, то термическое сопротивление и теплопроводность определяют на образцах, вырезанных из изделия другой толщины, при одновременном соблюдении следующих условий:

- изделие имеет аналогичные химические и физические свойства и изготовлено на одном и том же производственном оборудовании;

- согласно ГОСТ 31924 можно подтвердить, что теплопроводность для принятого в расчете диапазона толщины изменяется не более чем на 2%.

5.3.3 Плоскостность после одностороннего увлажнения

Подготовку образцов, необходимую в соответствии с 4.3.9, проводят следующим образом:

- испытуемый образец помещают в емкость с водой при температуре (23±5)°С с частичным погружением на глубину 5 мм;

- на испытуемый образец помещают груз для предотвращения его всплытия;

- по истечении 15 мин образец извлекают из воды и укладывают на сухое основание влажной стороной вверх;

- испытуемый образец просушивают в течение 30 мин при температуре (23±5)°С;

- определяют отклонение от плоскостности по ГОСТ EN 825.

Таблица 11 - Методы испытаний, образцы для испытаний и условия испытаний

Структурный элемент настоящего стандарта | Наименование показателя | Метод испытаний | Длина и ширина испытуемого образца , мм | Минимальное число измерений для получения одного результата испытаний | Дополнительные требования |

4.2.1 | Термическое сопротивление и теплопроводность | По ГОСТ 31924, ГОСТ 31925 или ГОСТ 7076 | См. приложение В | 1 | См. приложение В |

4.2.2 | Длина и ширина | По ГОСТ EN 822 | Размер готового изделия | 1 | - |

4.2.3 | Толщина | По ГОСТ EN 823 | Размер готового изделия | 1 | Нагрузка, равная 50 Па |

4.2.4 | Прямоугольность | По ГОСТ EN 824 | Размер готового изделия | 1 | - |

4.2.5 | Плоскостность | По ГОСТ EN 825 | Размер готового изделия | 1 | - |

4.2.6 | Пожарно-технические характеристики готовых изделий | По ГОСТ 30244, ГОСТ 30402, ГОСТ 12.1.044 | Г2, В2, Д3, Т2 | ||

4.2.8 | Прочность на сжатие или предел прочности при сжатии | По ГОСТ EN 826 | 50х50 при d 50; 100х100 при d>50; 150х150 при d>150 | 3 | Выдержка образцов в течение 45 сут |

4.2.9 | Стабильность размеров при заданных условиях | По ГОСТ EN 1604 | 200 х 200 | 3 | Выдержка образцов в течение 45 сут |

4.3.2 | Деформация при заданных значениях сжимающей нагрузки и температуры | По ГОСТ EN 1605 | 50х50 при d 50; 100х100 при d >50; 150х150 при d>150 | 3 | - |

4.3.3 | Предел прочности при растяжении перпендикулярно плоскости плиты | По ГОСТ EN 1607 | 50х50 | 3 | - |

4.3.4 | Ползучесть при сжатии | По ГОСТ EN 1606 | - | 2 | - |

4.3.5.1 | Водопоглощение при кратковременном частичном погружении | По ГОСТ EN 1609 | 200х200 | 2 | Метод А |

4.3.5.2 | Водопоглощение при длительном погружении | По ГОСТ EN 12087 | 200х200 | 2 | Метод 1А и/или 2А |

4.3.6 | Плоскостность после одностороннего увлажнения | По ГОСТ EN 825 | Размер готового изделия или 1200x600 | 1 на сторону | Подготовка согласно 5.3.3 |

4.3.7 | Паропроницаемость | По ГОСТ 25898, ГОСТ EN 12086 | По разделу 5 ГОСТ 25898-2020, 6.1 | 3 | - |

4.3.8 | Звукопоглощение | По ГОСТ 31704 | Не менее 10 м | 1 | Подлежит подтверждению |

Звукоизоляция воздушного шума | По ГОСТ 27296 | По ГОСТ 27296 | По ГОСТ 27296 | - | |

4.3.9 | Выделение вредных веществ | В соответствии с требованиями, установленными органами санитарно-эпидемиологического надзора | |||

4.3.10 | Сорбционные свойства | По ГОСТ 24816 | По ГОСТ 24816 | 5 | - |

4.3.11 | Прочность при изгибе | По ГОСТ EN 12089 | По ГОСТ EN 12089 | 5 | - |

За толщину образца принимают толщину готового изделия за исключением требований, приведенных в 4.2.6. | |||||

6 Оценка соответствия

6.1 Общие положения

Изготовитель или его уполномоченный представитель несет ответственность за соответствие выпускаемых изделий требованиям настоящего стандарта. Оценку соответствия проводят по ГОСТ 31915 на основании данных первичных (типовых) испытаний (ITT) и контроля производственного процесса на предприятии (FPC), проводимых изготовителем, включая оценку изделий и испытания образцов, отобранных на предприятии.

Соответствие изделия требованиям настоящего стандарта определяют посредством:

- первичных (типовых) испытаний;

- контроля производственного процесса на предприятии, проводимого изготовителем, включая оценку изделий.

Решение об объединении изделий в группы изготовитель принимает в соответствии с ГОСТ 31915.

По требованию заказчика (потребителя) изготовитель или его уполномоченный представитель выдает сертификат или декларацию о соответствии.

6.2 Первичные (типовые) испытания

При первичных испытаниях проверяют все показатели, указанные в 4.2 и 4.3 (при необходимости).

6.3 Контроль производственного процесса на предприятии

Минимальная периодичность испытаний при проведении контроля производственного процесса должна соответствовать приведенной в приложении Б. При применении косвенных методов испытаний устанавливают их взаимосвязь с прямыми методами испытаний в соответствии с ГОСТ 31915.

7 Требования безопасности и охраны окружающей среды

7.1 При транспортировании, хранении и применении теплоизоляционные плиты из пенопласта на основе резольных феноло-формальдегидных смол не оказывают вредного воздействия на окружающую среду и здоровье человека.

7.2 Сырьевые материалы, используемые при производстве плит, должны иметь санитарно-эпидемиологическое заключение или другие документы, предусмотренные действующим законодательством и утвержденные в установленном порядке.

7.3 Промышленные отходы, образующиеся при изготовлении изделий, допускается повторно применять для производства изделий.

7.4 Утилизацию пыли и неиспользуемых отходов следует проводить в соответствии с требованиями санитарных норм и правил.

7.5 Комплекс природоохранных мероприятий должен быть установлен в технологической документации предприятия-изготовителя, согласованной с природоохранными органами.

8 Упаковка и маркировка

8.1 Плиты укладывают в пачки высотой не более 0,6 м и заворачивают в термоусадочную пленку толщиной не менее 45 мкм согласно нормативным документам, утвержденным в установленном порядке. Упаковка осуществляется при нагревании в упаковочной машине: пленка нагревается и плотно обтягивает плиты.

Наружный слой упаковки состоит из полиэтиленовой стрейч-пленки толщиной не менее 60 мкм. Полученный транспортный пакет укладывают на блоки из жесткого полиизоцианурата или пенополиуретана размерами: длиной 1200 мм, высотой и шириной - не менее 100 мм.

8.2 На транспортный пакет наносят маркировку, содержащую:

- наименование страны, наименование и юридический адрес (телефон) предприятия-изготовителя или его товарный знак;

- условное обозначение продукции;

- номер партии и дату упаковки;

- количество штук и площадь в упаковке;

- манипуляционный знак "Крюками не брать" по ГОСТ 14192.

8.3 Маркировка должна быть выполнена четко, без исправления информационных данных, на этикетке, под верхний слой полиэтиленовой пленки.

8.4 Комплектность

Плиты могут комплектоваться по согласованию с заказчиком монтажными материалами и деталями элементов крепления.

8.5 В документации изготовителя может быть приведена следующая дополнительная информация:

- условное обозначение изделия в соответствии с 4.2.10;

- номинальная длина;

- номинальная ширина;

- тип облицовки;

- число в штуках и общая площадь в упаковке (при необходимости).

8.6 Код маркировки

Производитель указывает код маркировки в соответствии с нормативными документами* государств, принявших стандарт.

_______________

* В Российской Федерации действует ГОСТ Р ИСО/МЭК 16022-2008 "Автоматическая идентификация. Кодирование штриховое. Спецификация символики Data Matrix".

9 Транспортирование и хранение

9.1 Плиты транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

9.2 Для транспортирования по железной дороге плиты поставляют сформированными в пакеты. Отправка по железной дороге - повагонная. Вагон загружают пакетами в три яруса, догружая его до полной вместимости неупакованными плитами.

9.3 Плиты следует хранить в крытых складах раздельно по маркам и размерам. Допускается хранение под навесом, защищающим плиты от воздействия атмосферных осадков и солнечных лучей. При хранении под навесом плиты должны быть уложены на подкладки.

9.4 Высота штабеля плит при хранении не должна превышать 2,5 м.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие плит требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и указаний по применению.

10.2 Гарантийный срок хранения плит - 12 мес со дня изготовления.

10.3 При истечении гарантийного срока хранения плиты могут быть использованы по назначению после предварительной проверки их качества на соответствие требованиям настоящего стандарта.

Приложение А

(обязательное)

Определение декларируемых значений термического сопротивления и теплопроводности

А.1 Общие положения

Изготовитель несет ответственность за определение декларируемых значений термического сопротивления и теплопроводности и подтверждает соответствие фактических значений термического сопротивления и теплопроводности изделия декларируемым значениям. Декларируемые значения термического сопротивления и теплопроводности изделия являются расчетными значениями данных показателей в течение экономически целесообразного срока службы в нормальных условиях, подтвержденными измеренными значениями в лабораторных условиях.

А.2 Исходные данные

Для расчета декларируемых значений изготовитель должен иметь не менее 10 результатов определения термического сопротивления или теплопроводности, полученных при проведении прямых измерений изделий изготовителем или третьей стороной. Прямые измерения термического сопротивления или теплопроводности проводят в течение не менее 12 мес через равные промежутки времени. В случае получения менее 10 результатов срок испытаний допускается продлить максимально до трех лет, в течение которых не должно происходить существенных изменений в технологическом процессе производства и в самом изделии.

Для новых изделий должны быть получены 10 результатов испытаний по определению термического сопротивления или теплопроводности в течение не менее 10 сут.

Декларируемые значения рассчитывают методом, указанным в А.3, и проверяют каждые 3 мес.

А.3 Декларируемые значения

А.3.1 Общие положения

А.3.2 Пример расчета термического сопротивления и теплопроводности, декларируемых одновременно

k - коэффициент Стьюдента, принимаемый по таблице А.1.

А.3.3 Пример расчета термического сопротивления

Значения k принимают по таблице А.1.

Таблица А.1 - Значения k для одностороннего 90%-ного доверительного интервала с уровнем вероятности 90%

Число результатов испытаний | Значение k |

10 | 2,07 |

11 | 2,01 |

12 | 1,97 |

13 | 1,93 |

14 | 1,90 |

15 | 1,87 |

16 | 1,84 |

17 | 1,82 |

18 | 1,80 |

19 | 1,78 |

20 | 1,77 |

22 | 1,74 |

24 | 1,71 |

25 | 1,70 |

30 | 1,66 |

35 | 1,62 |

40 | 1,60 |

45 | 1,58 |

50 | 1,56 |

100 | 1,47 |

300 | 1,39 |

500 | 1,36 |

2000 | 1,32 |

Примечание - Значение k для результатов испытаний, число которых не указано в настоящей таблице, определяют методом линейной интерполяции по нормативным документам* государств, принявших стандарт. | |

_______________

* В Российской Федерации действует ГОСТ Р 50779.29-2017 (ИСО 16269-6:2014) "Статистические методы. Статистическое представление данных. Часть 6. Определение статистических толерантных интервалов".

Приложение Б

(обязательное)

Периодичность проведения испытаний

Таблица Б.1

Структурный элемент настоящего стандарта | Наименование показателя | Периодичность проведения испытаний |

4.2.1 | Термическое сопротивление и теплопроводность | Первоначальные значения: каждые 24 ч. |

| Испытания с учетом старения: одно испытание в два года | |

4.2.2 | Геометрические параметры | Одно испытание каждые 4 ч |

4.2.3 | ||

4.2.4 | ||

4.2.5 | ||

4.2.6 | Пожарно-технические свойства | При постановке продукции на производство и при изменении технологии |

4.2.8 | Прочность на сжатие или предел прочности при сжатии | Одно испытание каждые 12 ч |

4.2.9 | Стабильность размеров при заданных условиях | Один раз в год |

4.3.2 | Деформация при заданных значениях сжимающей нагрузки и температуры | Один раз в год |

4.3.3 | Предел прочности при растяжении перпендикулярно к плоскости плиты | Один раз в месяц |

4.3.4 | Ползучесть при сжатии | При постановке продукции на производство и при изменении технологии |

4.3.5.1 | Водопоглощение при кратковременном частичном погружении | Один раз в месяц |

4.3.5.2 | Водопоглощение при длительном погружении | Один раз в год |

4.3.6 | Плоскостность после одностороннего увлажнения | Один раз в год |

4.3.7 | Паропроницаемость | При постановке продукции на производство и при изменении технологии |

4.3.8 | Звукопоглощение. Звукоизоляция воздушного шума | При постановке продукции на производство и при изменении технологии |

4.3.9 | Выделение вредных веществ | При постановке продукции на производство и при изменении технологии |

4.3.10 | Сорбционные свойства | При постановке продукции на производство и при изменении технологии |

4.3.11 | Прочность при изгибе | Один раз в год |

Приложение В

(обязательное)

Определение термического сопротивления и теплопроводности после старения

В.1 Общие положения

Настоящее приложение устанавливает методы определения теплотехнических показателей изделий после старения вследствие изменения с течением времени состава газа в порах. Данные методы позволяют прогнозировать средний показатель старения за 25 лет.

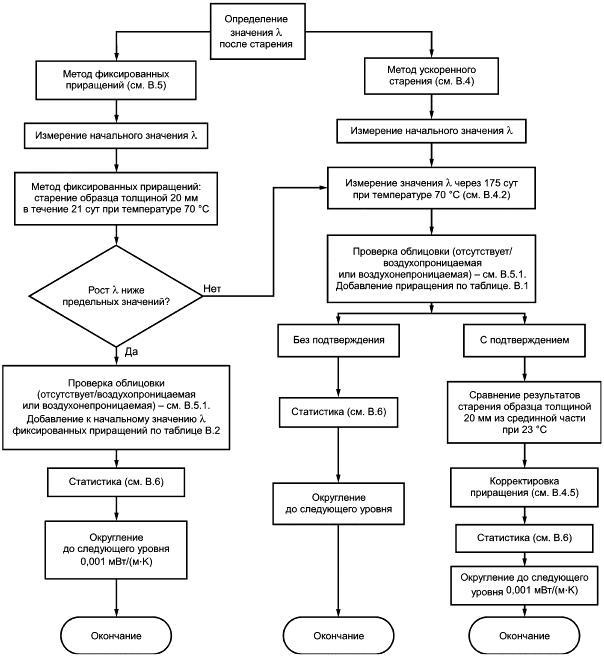

Определение значений показателей после старения проводят методом прямого измерения (ускоренное старение, см. В.4) или посредством сочетания метода испытания свежеизготовленного образца (через 1-8 сут после изготовления - стандартный метод) и метода с применением фиксированных приращений (см. В.5). Отбор изделий и подготовку образцов для испытаний для обоих методов проводят в соответствии с В.2.

Примечание - Блок-схема возможных методов старения приведена на рисунке В.1.

Метод старения применяют для изделий с закрытыми порами, которые изготовляют с применением высокомолекулярных вспенивающих агентов. Теплотехнические показатели изделий после старения определяют посредством введения воздуха и выведения вспенивающих агентов, если герметичная облицовка не препятствует данным процессам.

К изделиям, изготавливаемым с использованием смесей "перманентных" вспенивающих агентов, применяют следующие методы:

- метод ускоренного старения согласно В.4 с использованием приращения теплопроводности по таблице В.1 для агента в смеси с максимальным значением приращения;

- метод фиксированных приращений согласно В.5.2 с предварительным применением стандартного метода. По результатам испытаний стандартным методом определяют требуемое приращение. Если результат не превышает требуемого предельного значения согласно В.5.2 для определенного агента в смеси, то для определения теплопроводности после старения применяют приращение по таблице В.2 для данного агента.

В случае подтверждения принадлежности новых вспенивающих агентов к "перманентным" (под этим подразумевается, что они имеют такие же коэффициенты диффузии, как пентан и фторпроизводные углеводородов) допускается применять методы старения, указанные в настоящем приложении. Для метода фиксированных приращений (см. В.5) и для метода ускоренного старения (см. В.4) может потребоваться установление новых предельных и других значений приращений.

В.2 Отбор образцов и подготовка образцов к испытанию

Отбирают образцы изделий, включая облицовку (при наличии). Размеры отобранных образцов в зависимости от толщины или максимальной толщины должны быть не менее указанных в ГОСТ 31925-2011 (таблица А.1) или соответствовать размерам готовых изделий. Перед изготовлением образцов для испытаний изделия выдерживают не менее 16 ч при температуре (23±3)°С и относительной влажности воздуха (50±10)%.

Образцы для испытаний вырезают из срединной части изделия. Образцы должны соответствовать требованиям, указанным в ГОСТ 31925-2011 (таблица А.1). Облицовку на образцах сохраняют при условии, что ее наличие не влияет на результаты измерения термического сопротивления.

В.3 Определение начального значения теплопроводности

Начальное значение теплопроводности определяют по результатам измерений термического сопротивления в течение 1-8 сут после изготовления изделия.

Подготовку образцов для измерения термического сопротивления проводят в соответствии с требованиями В.2.

Термическое сопротивление образцов измеряют по ГОСТ 31925, ГОСТ 31924 или ГОСТ 7076 с учетом условий 5.3.2.

Рассчитанное начальное значение теплопроводности указывают с округлением до 0,0001 Вт/(м·К).

|

Рисунок В.1 - Блок-схема альтернативных методов старения

В.4 Определение теплопроводности после ускоренного старения

В.4.1 Метод испытаний

Теплопроводность после ускоренного старения определяют следующим образом:

- определяют теплопроводность после ускоренного старения в соответствии с В.4.2;

- полученное значение теплопроводности увеличивают на приращение теплопроводности в соответствии с В.4.3.

Ускорение старения при испытании воздухопроницаемых изделий допускается подтверждать в соответствии с В.4.4. В зависимости от результата подтверждения приращение по В.4.3 допускается уменьшить в соответствии с В.4.5.

В.4.2 Определение теплопроводности после ускоренного старения

Измерение теплопроводности проводят для изделия, включая облицовку. Размеры образцов изделий подлине и ширине в зависимости от толщины должны быть не менее установленных ГОСТ 31925-2011 (таблица А.1) или соответствовать размерам готового изделия. Максимальные размеры образцов изделий с воздухонепроницаемой облицовкой принимают равными 800х800 мм.

Значения теплопроводности после ускоренного старения определяют по термическому сопротивлению на образцах, прошедших испытания методом ускоренного старения. Процедуру ускоренного старения начинают не ранее чем через 1 сут и не позднее чем через 50 сут после изготовления изделия.

Образцы изделий выдерживают в течение (175±5) сут при температуре (70±2)°С.

Для измерения термического сопротивления испытуемые образцы подготавливают в соответствии с В.2. Измерение термического сопротивления образца проводят в соответствии с ГОСТ 31925, ГОСТ 31924 или ГОСТ 7076 с учетом условий 5.3.2.

Значение теплопроводности после ускоренного старения, рассчитанное по измеренному значению термического сопротивления, указывают с округлением до 0,0001 Вт/(м·К).

В.4.3 Добавление приращения значений теплопроводности (только для метода ускоренного старения)

Значения теплопроводности после ускоренного старения согласно В.4.2 увеличивают на приращения, указанные в таблице В.1.

Таблица В.1 - Приращение значения теплопроводности после ускоренного старения

Вид изделия | Значения приращения для изделий номинальной толщиной 80 мм, Вт/(м·К) | Значения приращения для изделий номинальной толщиной 80 мм, Вт/(м·К) |

Без облицовки | 0,0010 | 0,0020 |

0,0015 | 0,0025 | |

С воздухопроницаемой | 0,0010 | 0,0015 |

облицовкой | 0,0015 | 0,0020 |

С воздухонепроницаемой облицовкой | 0,0010 | 0,0010 |

При необходимости изготовитель указывает в сопроводительной документации вспенивающий агент, применяемый при изготовлении изделий.

Значение теплопроводности, увеличенное на приращение, округляют до 0,0001 Вт/(м·К) и указывают как значение теплопроводности после старения при отсутствии других данных для подтверждения ускорения старения (см. В.4.4 и В.4.5).

В.4.4 Подтверждение ускорения старения (только для изделий с воздухопроницаемой облицовкой)

Образцы для испытаний, отобранные через 1-8 сут после изготовления изделия выдерживают в течение 16 ч при температуре (23±3)°С и относительной влажности воздуха (50±10)%.

Начальные значения теплопроводности двух испытуемых образцов определяют в соответствии с В.3. Начальные значения теплопроводности не должны отличаться более чем на 0,0005 Вт/(м·К). При большей разнице между значениями применяют другие образцы для испытаний.

Один из образцов выдерживают при температуре (70±2)°С, другой - при температуре (23±3)°С в течение времени, за которое в обоих случаях происходит увеличение теплопроводности образцов от 0,003 до 0,004 Вт/(м·К). В указанном диапазоне увеличения теплопроводности определяют не менее шести значений теплопроводности для каждого испытуемого образца.

Продолжительность кондиционирования при комнатной температуре образца, выдержанного при 70°С в процессе ускоренного старения, перед измерением теплопроводности должна составлять от 1 до 2 ч.

Регистрируют фактическую продолжительность ускоренного старения при температуре 70°С.

По графику полученных значений теплопроводности во время старения при температуре 70°С и при температуре 23°С определяют коэффициент, посредством которого временные оси смещают до совпадения кривых старения при температуре 70°С и при температуре 23°С. Коэффициент смещения временных осей, при котором получают наибольшее соответствие при наложении кривых старения, является искомым коэффициентом ускорения, который указывают с точностью до одной значащей цифры после запятой.

Коэффициентом ускорения является отношение времени достижения теплопроводности до значения 0,004 Вт/(м·К) (либо максимально возможного значения) при температуре 23°С ко времени достижения теплопроводности этого же значения при температуре 70°С. Например, если при выдерживании образца при температуре 23°С теплопроводность, при периодическом измерении, достигла 0,004 Вт/(м·К) (либо максимально возможного значения) за 360 сут, а при выдерживании образца при температуре 70°С - за 30 сут, то коэффициент ускорения равен 360/30 = 12.

В.4.5 Определение теплопроводности после старения с учетом коэффициента ускорения (только для изделий с воздухопроницаемой облицовкой)

Если изготовитель подтверждает полученный коэффициент ускорения согласно В.4.4, то значение теплопроводности изделия, полученное по В.4.3, он может скорректировать следующим образом:

- при значении коэффициента ускорения более 12 добавленное приращение, выбранное по таблице В.1, вычитают;

- при значении коэффициента ускорения в пределах от 8 до 12 полученное согласно В.4.3 значение теплопроводности уменьшают на 0,001 Вт/(м·К);

- во всех других случаях значения теплопроводности согласно В.4.3 остаются неизменными.

Значение теплопроводности после старения указывают с округлением до 0,0001 Вт/(м·К).

В.5 Метод фиксированных приращений

В.5.1 Условия применения метода

Метод фиксированных приращений теплопроводности допускается применять при следующих условиях:

- изделие соответствует требованиям испытания по В.5.2;

- облицовку изделия считают воздухонепроницаемой, если она изготовлена из металлического листа толщиной не менее 50 мкм или если подтверждено аналогичное свойство облицовки из другого материала. Облицованные изделия, в которых после выдерживания при температуре (70±2)°С в течение (175±5) сут увеличение значения теплопроводности составляет не более 0,001 Вт/(м·К), считают изделиями с воздухонепроницаемой облицовкой (максимальные размеры образца 800х800х50 мм).

- размеры прямоугольных изделий с воздухонепроницаемой облицовкой составляют не менее 500 х 500 мм. Если обе продольные кромки изделий длиной от 500 мм и более покрыты воздухонепроницаемой облицовкой, ширина изделия может быть менее 500 мм.

Для изделий с воздухонепроницаемой облицовкой меньших размеров, чем указанные предельные значения, применяют метод по В.4, для воздухопроницаемой облицовки применяют фиксированные приращения, приведенные в таблице В.2.

В.5.2 Метод фиксированных приращений

Испытания изделий, изготовляемых с "перманентными" вспенивающими агентами, необходимо проводить в соответствии со следующим требованиями:

- изделия отбирают через 1-8 сут после изготовления и выдерживают в течение 16 ч при температуре (23±3)°С и относительной влажности воздуха (50±10)%;

- начальное значение теплопроводности испытуемого образца определяют в соответствии с В.3;

- испытуемый образец выдерживают при температуре (70±2)°С в течение (21±1) сут;

- после повторного выдерживания в течение 16 ч при температуре (23±3)°С и относительной влажности воздуха (50±10)% значение теплопроводности испытуемого образца после старения определяют по ГОСТ 31925, ГОСТ 31924 или ГОСТ 7076 с учетом условий 5.3.2.

Разность между значением теплопроводности после старения и начальным значением не должна превышать 0,0060 Вт/(м·К) для изделий, изготовляемых с пентаном и с 245fa, 227еа, 365mfc, и 0,0075 Вт/(м·К) для изделий, изготовляемых с агентом 134а или аналогами.

Если разность превышает указанные предельные значения, метод фиксированных приращений неприменим, а значение теплопроводности после старения определяют в соответствии с В.4.

В.5.3 Расчет значения теплопроводности после старения

Значение теплопроводности изделий после старения рассчитывают, прибавляя соответствующее значение фиксированного приращения, приведенные в таблице В.2, к начальному значению теплопроводности.

Начальное значение теплопроводности определяют в соответствии с В.3.

Рассчитанное значение теплопроводности после старения указывают с округлением до 0,0001 Вт/(м·К).

Таблица В.2 - Приращения для расчета значения теплопроводности после старения

Размеры в миллиметрах | ||||

Вспенивающий агент | Значение приращения, Вт/(м·K) | |||

| Воздухопроницаемая облицовка или ее отсутствие | Воздухо- непроницаемая | ||

| Номинальная толщина | облицовка | ||

| 80 | 80 120 | 120 |

|

По данным производителя | 0,0058 | 0,0048 | 0,0038 | 0,0015 |

При необходимости изготовитель указывает вспенивающий агент, применяемый при изготовлении изделия. | ||||

В.6 Определение термического сопротивления и теплопроводности после старения

В.6.1 Общие положения

Значение статистического разброса, учитываемого в расчетах согласно приложению А для декларируемых значений термического сопротивления и теплопроводности, рассчитывают с применением начальных значений теплопроводности или значений теплопроводности после старения.

Начальные значения определяют в соответствии с В.3, значения теплопроводности после старения - в соответствии с В.4 или В.5.

В.6.2 Группы изделий

Изготовитель должен указывать:

Решение об объединении изделий в группы и определении их объема принимает изготовитель. Статистические данные для группы изделий распространяются на все толщины или на диапазон толщин и содержат измеренные значения показателей теплоизоляционных свойств изделий малой, средней и большой толщины.

Для изделий каждой группы определяют не менее 10 начальных значений или 10 значений теплопроводности после старения изделий.

УДК 691.175+699.86:006.354 | МКС 91.100.60 |

Ключевые слова: пенопласт, фенольная смола, резол, ячеистая пластмасса, теплоизоляция | |