Группа Ж1$

ОСУДАРСТВЕННЫЙ стандарт союза ССР

ПОЛУЦИЛИНДРЫ ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗ МИНЕРАЛЬНОЙ ВАТЫ НА СИНТЕТИЧЕСКОМ СВЯЗУЮЩЕМ

ГОСТ

14357—69

Thermoinsulation semi-cylinders of mineral wool on synthetic binder

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 28/111 1969 г. № 37 срок введения установлен

с 1/1 1970 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на полуцилиндры, изготовляемые из минеральной ваты на синтетическом связующем и предназначаемые для тепловой изоляции трубопроводов при температуре изолируемых поверхностей внутри помещения от минус 60 до 300°С и вне помещения — до 400°С.

Примечание. Применение полуцилиндров объемным весом до 100 кг/м3 ограничивается максимальной температурой изолируемых поверхностей до 180°С.

1. МАРКИ И РАЗМЕРЫ

1.1. Полуцилиндры в зависимости от величины объемного веса подразделяются на марки: «100», «150» и «200».

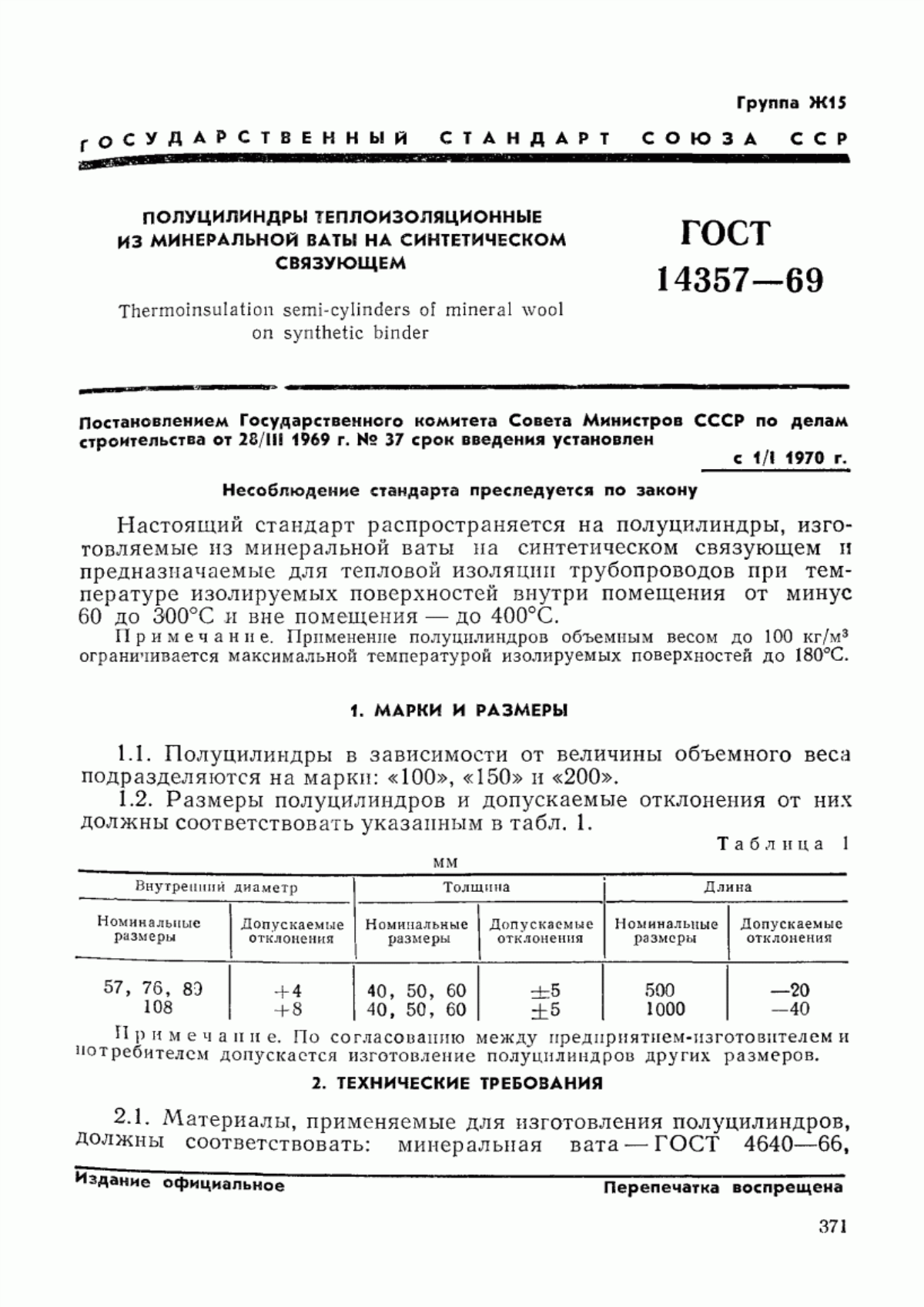

1.2. Размеры полуцилиндров и допускаемые отклонения от них должны соответствовать указанным в табл. 1.

Таблица 1

мм

Внутренний | диаметр | Толщина | Длина | ||

Номинальные | Допускаемые | Номинальные | Допускаемые | Номинальные | Допускаемые |

размеры | отклонения | размеры | отклонения | размеры | отклонения |

57, 76, 89 | 4-4 | 40, 50, 60 | ±5 | 500 | —20 |

108 | 4-8 | 40, 50, 60 | ±5 | 1000 | -40 |

Примечание. По согласованию между предприятием-изготовителем и потребителем допускается изготовление полуцилиндров других размеров.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материалы, применяемые для изготовления полуцилиндров, Должны соответствовать: минеральная вата — ГОСТ 4640—66,

Издание официальное Перепечатка воспрещена

ГОСТ 14357—69

синтетическое связующее —действующим техническим условиям.

2.2. Полуцилиндры должны иметь однородную структуру (без пустот и расслоений) и равномерное распределение связующего.

2.3. По физико-механическим показателям полуцилиндры должны соответствовать требованиям, указанным в табл. 2.

Таблица 2

Наименования показателей | Нормы по маркам | ||

.100* | >150* | 1 ,2Э0- | |

1. Объемный вес в кг/м3, не более | 100 | 150 | 200 |

2. Коэффициент теплопроводности | |||

в ккал/м-ч-град, не более, при средней | |||

температуре: | |||

25±5°С | 0,040 | 0,014 | 0,046 |

125±5°С | 0,070 | 0,065 | 0,062 |

3. Предел прочности при растяжении | 0,10 | 0,15 | 0,20 |

в кгс/см2, не менее |

2.4. Влажность полуцилиндров не должна превышать 1% по весу.

2.5. Количество синтетического связующего в полуцилиндрах должно быть не более 6% по весу.

2.6. Количество законденсированного синтетического связующего в полуцилиндрах, изготовленных на водорастворимой фенольной смоле, должно быть не менее 85% от общего ее содержания.

2.7. Полуцилиндры должны быть приняты техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие выпускаемых полуцилиндров требованиям настоящего стандарта.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. 11оставку полуцилиндров производят партиями. Размер партии полуцилиндров одной марки и одного типоразмера устанавливают в количестве сменной выработки с одной технологической линии. Количество полуцилиндров менее сменной выработки считается целой партией.

3.2. Потребитель имеет право производить контрольную выборочную проверку соответствия полуцилиндров требованиям настоящего стандарта, применяя при этом указанные ниже порядок отбора образцов и методы испытаний.

3.3. Для проверки соответствия полуцилиндров требованиям настоящего стандарта от каждой партии из разных мест отбирают 5 полуцилиндров.

3.4. Из числа полуцилиндров, соответствующих требованиям настоящего стандарта по внешнему виду и размерам, отбирают три

изделия, которые подвергают проверке по физико-механическим показателям.

3.5. При неудовлетворительных результатах испытаний хотя бы по одному из показателей, по этому показателю производят повторное испытание удвоенного количества образцов, взятых от той же партии.

При неудовлетворительных результатах повторного испытания партия полуцилиндров приемке не подлежит.

3.6. Правильность формы полуцилиндров, отобранных по п-3.3, устанавливают внешним осмотром. Проверку размеров полуцилиндров производят металлическим измерительным инструментом с точностью до 1 мм.

Длиной полуцилиндра считают среднее арифметическое результатов трех измерений.

Внутренним диаметром полуцилиндра считают среднее арифметическое результатов 3 измерений, произведенных на торцах и посередине полуцилиндра.

Толщиной полуцилиндра считают среднее арифметическое результатов шести измерений, произведенных в четырех местах на расстоянии 50 мм от каждого торца полуцилиндров и в двух — по его середине.

3.7. Однородность структуры, отсутствие пустот и расслоений, равномерность распределения связующего определяют осмотром в срезе трех полуцилиндров, отобранных в соответствии с И. 3.4.

3.8. Для определения объемного веса отобранные в соответствии с п. 3.4 три полуцилиндра взвешивают в отдельности с точностью до Юг и вычисляют объем каждого изделия с точностью до 10 см3 по размерам, определенным в соответствии с п. 3.6.

Объемный вес полуцилиндра (?oG) в кг/м3 в сухом состоянии вычисляют с точностью до 1 кг/м3 по формуле:

VtjG = V(1 4- o,oivn ’

где: G — вес полуцилиндра в кг;

V — объем полуцилиндра в м3;

W — влажность полуцилиндра в %, определенная в соответствии с п. 3.11.

Объемный вес полуцилиндров каждой партии вычисляют как среднее арифметическое значение результатов трех определений.

3.9. Предприятие-изготовитель обязано производить определение коэффициента теплопроводности полуцилиндров по ГОСТ /076—66 не реже одного раза в квартал.

3.10. Для определения предела прочности полуцилиндров при растяжении используют вертикальную разрывную машину. Выбор шкалы машины производят таким образом, чтобы величина замеряемого усилия находилась в пределах 10—90% от номинального

ГОСТ 14357—69

значения шкалы. Погрешность показаний не должна превышать 1 % от величины замеряемого усилия. Скорость растяжения 80—100 мм/мин.

Из трех полуцилиндров, объемный вес которых определен в соответствии с п. 3.8, вырезают по длине изделия по одному образцу размером в плане 250x50 мм и толщиной, равной толщине полуцилиндра. Образцы не должны иметь признаков расслоений, появление которых возможно при изготовлении образцов.

Определяют средние значения ширины и толщины образца и вычисляют площадь поперечного сечения. Образец с обоих концов закрепляют в винтовых тисках с обрезиненными губками. Расстояние между местами зажимов должно быть не менее* 180 мм.

Величину -предела прочности при растяжении (ор ) в кгс/см2 вычисляют с точностью 0,1 кгс/см2, по формуле:

Р ар — >

где:

Р — разрывающее усилие в кгс;

F — площадь сечения образца в см2.

Предел прочности при растяжении полуцилиндров каждой партии вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

3.11. Для определения влажности из трех полуцилиндров, отобранных в соответствии с п. 3.4, пробоотборником диаметром 10 мм берут не менее четырех образцов из разных мест каждого изделия. Образцы измельчают и перемешивают, затем пробу помещают в два предварительно прокаленных и взвешенных фарфоровых тигля. Каждая навеска должна быть не .менее 10 г. Навески пробы высушивают при температуре 105—110°С до постоянного веса. Высушивание считают законченным, если потеря в весе навески пробы после повторного высушивания не будет превышать 0,02 г. Взвешивание производят с точностью до 0,01 г. Влажность (ТГ) в процентах вычисляют с точностью до 0,1 % по формуле:

W g~ei ■ 100,

где:

g — вес пробы до высушивания в г;

gi — вес пробы после высушивания в г.

Влажность полуцилиндров каждой партии определяют как среднее арифметическое значение результатов двух параллельных определений.

3.12. Для определения количества синтетического связующего используются навески пробы, на которых производилось определение влажности. Навески пробы прокаливают до постоянного веса в муфельной печи при температуре 500—600°С. Взвешивание про-

изводят с точностью до 0,01 г. Испытание считают законченным, если потеря в весе после повторного прокаливания не будет превышать 0,02 г. Содержание синтетического связующего (С) в процентах вычисляют с точностью до 0,1% по формуле:

С = g?- . 100,

gl

где:

gi — вес высушенной пробы до выжигания связующего в г; g2— вес пробы после выжигания связующего в г.

Содержание синтетического связующего в полуцилиндрах каж-дрй партии вычисляют как среднее арифметическое значение результатов двух параллельных определений.

3.13. Определение содержания законденсировайного связующего производят методом экстрагирования при помощи экстрактора типа НЭ-3 по ГОСТ 9777—61. Из трех полуцилиндров, отобранных по и. 3.4, пробоотборником диаметром 10 мм берут не менее четырех образцов из разных мест каждого изделия. Образцы перемешивают, делят на две части и -помещают в два пакета из фильтровальной бумаги таким образом, чтобы испытываемый материал не мог высыпаться. Фильтровальную бумагу предварительно высушивают при 100°С и взвешивают с точностью 0,001 г. Каждая навеска пробы должна быть не менее 15 г. Навеску пробы помещают в экстрактор, а затем через экстрактор вливают в колбу чистый для анализа ацетон в количестве, превышающем объем экстракционной части прибора приблизительно в полтора раза. Соединив прибор с холодильником, колбу нагревают с таким расчетом, чтобы сифонирова-ние происходило примерно 20 раз в час. Экстрагирование производят в течение 3—4 ч, после чего навеску пробы извлекают и высушивают сначала на воздухе, а затем в сушильном шкафу при температуре 70—80°С. По окончании высушивания пробу помещают в бюкс с притертой крышкой и после охлаждения взвешивают с точностью 0,001 г. Затем -пробу переносят в фарфоровый тигель и помещают в муфельную печь, где прокаливают при температуре 500—600°С в течение 2—3 ч. После этого тигель с навеской охлаждают в эксикаторе, а затем взвешивают.

Содержание законденсированного связующего (Ск )в процентах вычисляют по каждой пробе с точностью до 0,1% <по формуле:

—100’

100 4- g3

где:

g — вес пробы до испытания в г;

§2 — вес пробы после экстрагирования в г;

g3— вес пробы после выжигания связующего в г;

—влажность полуцилиндров, определенная в соответствии с п. 3.11, в %.

ГОСТ 14357—69

Примечание. Величины g и g2 определяют за вычетом веса фильтровальной бумаги.

Содержание закопденспрованного связующего в полуцилиндрах определяют как среднее арифметическое значение результатов двух параллельных определений.

3.14. Определение количества закопденспрованного связующего предприятие-изготовитель обязано производить не реже одного раза в месяц.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Полуцилиндры должны быть упакованы в вертикальном положении в картонные ящики или в бумагу мешочную, упаковочную водонепроницаемую двуслойную или упаковочную битумную и дегтевую.

Вес упакованного места не должен превышать 50 кг.

4.2. На каждом упаковочном месте должна быть прикреплена этикетка или поставлен несмываемой краской штамп, на которых указывают:

а) наименование предприятия-изготовителя;

б) наименование, размеры и количество изделий;

в) марку изделий;

г) номер настоящего стандарта.

4.3. Каждая партия полуцилиндров должна сопровождаться документом установленной формы, в котором указывают:

а) наименование и адрес предприятия-изготовителя;

б) номер и дату составления документа;

в) наименование, марку и размеры изделий;

г) результаты испытаний;

д) количество изделий;

е) номер настоящего стандарта.

4.4. Отгрузка полуцилиндров потребителю должна производиться после трех суток выдержки их на складе.

4.5. При погрузке и разгрузке полуцилиндров должны быть приняты меры, обеспечивающие сохранность изделий от механических повреждений и увлажнения.

4.6. Транспортирование полуцилиндров должно производиться в крытых вагонах или других закрытых транспортных средствах.

4.7. Полуцилиндры должны храниться упакованными в закрытых сухих складах или под навесом.

Допускается хранение изделий без тары в вертикальном положении в условиях, не допускающих их увлажнения и повреждения. Высота штабеля неупакованных или упакованных в бумагу изделий должна быть не более 2 м.

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектным институтом «Теплопроект» Министерства монтажных и специальных строительных работ СССР

Зам. директора института по научной работе Сухарев М. Ф. Руководитель темы Мерзляк А. Н.

Исполнитель Рябухин В. Д.

ВНЕСЕН Министерством монтажных и специальных строительных работ СССР

Зам. министра Солоденников Л. Д.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела Шкинев А. Н.

Начальник подотдела стандартов и технических условий Мозольное В. С. Гл. специалист Балалаев Г. А.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 25 марта 1969 г. № 35 и 37

377