ГОСТ 13150-77

Группа Г81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЗУБОШЛИФОВАЛЬНЫЕ ГОРИЗОНТАЛЬНЫЕ

ДЛЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

Нормы точности

Cilindrical gear grinders horizontal work axis.

Standards of accuracy

ОКП 38 1563

Дата введения 1978-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

B.C.Белов, д-р техн. наук; Е.К.Филиппов, канд. техн. наук; В.И.Абанкин; В.А.Веденский; Н.С.Бургомистров; Т.Ю.Ротницкая; Е.С.Актова; Л.Г.Лавриненко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.01.77 N 123

3. ВЗАМЕН ГОСТ 13150-67

4. ССЫЛОЧНЫЕ И НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер проверки |

Вводная часть | |

2.1 | |

2.5 | |

1.2-1.7, 1.10, 1.11, 1.14 |

5. Ограничение срока действия снято Постановлением Госстандарта от 22.06.88 N 2056

6. ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменениями N 1, 2, утвержденными в сентябре 1983 г., июне 1988 г. (ИУС 1-84, 10-88)

Настоящий стандарт распространяется на горизонтальные зубошлифовальные станки с единичным делением общего назначения с наибольшим диаметром обрабатываемого колеса:

от 320 до 800 мм - станки классов точности А и С для цилиндрических колес с внешними зубьями, работающие тарельчатыми кругами;

от 125 до 320 мм - станки классов точности А и С для измерительных колес, долбяков и дисковых шеверов.

Стандарт распространяется на станки, изготовляемые для нужд народного хозяйства и экспорта.

Общие требования к испытаниям станков на точность - по ГОСТ 8.

Нормы точности станков классов точности А и С не должны превышать значений, указанных в табл.1-18.

(Измененная редакция, Изм. N 2).

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

Проверка 1.1. Постоянство положения оси вращения шпинделя бабки изделия:

а) у торца шпинделя;

б) на расстоянии

Черт.1

Таблица 1

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки |

| Допуск, мкм, для станков класса точности | |

А | С | |||

До 125 | 1.1 | - | 1,6 | 1,0 |

Св. 125 до 320 | 1.1 | - | 2,5 | 1,6 |

Св. 320 до 800 | 1.1 | - | 4,0 | 2,5 |

На шпинделе 1 бабки изделия устанавливают регулируемую контрольную оправку 3 с цилиндрической рабочей частью и центрируют ее относительно оси вращения так, чтобы смещение оси оправки составляло примерно четырехкратную величину допуска на проверку. Измерительные приборы 2 укрепляют на неподвижной части станка так, чтобы измерительные наконечники касались рабочей оправки и были направлены перпендикулярно к оси вращения. Измерение производят двумя измерительными приборами в положениях и

(под 90°) и последовательно в плоскостях

и

при прерывистом или непрерывном вращении шпинделя: на станках для цилиндрических колес - в двух крайних положениях гильзы шпинделя (при повороте гильзы шпинделя на угол обката); на станках для измерительных колес, долбяков и дисковых шеверов - в двух диаметральных положениях гильзы шпинделя (при повороте гильзы на угол 180°).

Измерения проводят не менее, чем в восьми угловых положениях (через 45°) в течение не менее трех оборотов. Из измеренных значений для каждого углового положения вычисляют среднее арифметическое значение (отдельно для положения и

).

Вычисленные средние значения показателей измерительных приборов для каждого углового положения шпинделя бабки изделия откладывают на прямоугольных осях координат: для измерительного прибора в положении - на оси

, для измерительного прибора в положении

- на оси

. Из полученных точек проводят прямые, параллельные осям координат, а их точки пересечения последовательно соединяют прямыми. Вокруг полученного многоугольника проводят описанную окружность с минимально возможным радиусом и концентричную ей (из того же центра) вписанную окружность максимально возможного радиуса.

Отклонение от постоянства оси вращения шпинделя изделия в каждой плоскости ( и

) определяют как разность радиусов описанной и вписанной окружностей.

Примеры определения, отклонения от постоянства положения оси вращения шпинделя бабки изделия приведены в приложении.

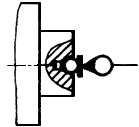

Проверка 1.2. Осевое биение шпинделя бабки изделия

Таблица 2

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 2,0 | 1,2 |

Св. 125 " 320 | 2,5 | 1,6 |

" 320 " 800 | 3,0 | 2,0 |

Измерения - по ГОСТ 22267, разд.17, метод 1 (черт.2, 3).

Черт.2

Черт.3

Измерения проводят:

на станках для цилиндрических колес - в двух крайних положениях гильзы шпинделя (при повороте гильзы шпинделя на угол обката);

на станках для измерительных колес, долбяков и дисковых шеверов - в двух диаметральных положениях гильзы шпинделя (при повороте гильзы на 180°).

На станках для измерительных колес, долбяков и дисковых шеверов осевое биение разрешается проверять с помощью шарика, вставленного в центровое отверстие шпинделя (черт.3).

Проверка 1.3. Радиальное биение базирующей конической поверхности шпинделя бабки изделия под делительный диск

Таблица 3

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 2,0 | 1,2 |

Св. 125 " 320 | 2,5 | 1,6 |

" 320 " 800 | 3,0 | 2,0 |

Метод проверки

Измерения - по ГОСТ 22267, разд.15, метод 1 (черт.4).

Черт.4

Измерения проводят при зажатой гильзе.

Проверка 1.4. Радиальное биение базирующей поверхности шпинделя бабки изделия под обкатной ролик (станки для цилиндрических колес):

а) у торца;

б) на расстоянии

Таблица 4

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки |

| Допуск, мкм, для станков класса точности А | Допуск, мкм, для станков класса |

До 320 | 1.4 | - | 2,0 | 1,2 |

Св. 320 до 800 | 1.4 | - | 3,0 | 2,0 |

Метод проверки

Измерения - по ГОСТ 22267, разд. 15, метод 1 (черт.5).

Черт.5

Проверка 1.5. Прямолинейность в вертикальной и горизонтальной плоскостях поперечного перемещения салазок изделия

Таблица 5

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 160 | 2,5 | 1,6 |

Св. 160 до 250 | 3,0 | 2,0 |

Метод проверки

Для станков для цилиндрических колес измерения - по ГОСТ 22267, разд.3, метод 1 (черт.6).

Черт.6

Для станков для измерительных колес, долбяков и дисковых шеверов измерения - по ГОСТ 22267, разд.3, метод 1 (черт.7). На шпинделе 1 бабки изделия укрепляют оправку 4 с измерительным прибором 2. Поверочная линейка 3 установлена на неподвижной части станка.

Черт.7

Салазки перемещают на длину хода, обеспечивающего получение профиля зуба образца-изделия (см. разд.2).

Проверка 1.6. Перпендикулярность оси вращения шпинделя бабки изделия направлению поперечного перемещения салазок изделия (станки для измерительных колес, долбяков и дисковых шеверов)

Допуск при наибольшем диаметре обрабатываемого колеса до 320 мм для станков классов точности:

А | 3 мкм | |||

С | 2 мкм | |||

Метод проверки

Измерения - по ГОСТ 22267, разд.9, метод 3 (черт.8).

Черт.8

Проверка 1.7. Перпендикулярность направления продольного перемещения салазок к направлению их поперечного перемещения (станки для цилиндрических колес)

Таблица 6

Длина перемещения, мм | Допуск, мкм, для станков класса точности А | Допуск, мкм, для станков класса точности С |

До 160 | 3,0 | 2,0 |

Св. 160 " 250 | 4,0 | 2,5 |

" 250 " 400 | 5,0 | 3,0 |

" 400 | 6,0 | 4,0 |

Метод проверки

Измерения - по ГОСТ 22267, разд.8, метод 1 (черт.9).

Черт.9

Салазкам сообщают продольное перемещение на длину хода.

Проверка 1.8. Параллельность направлению продольного перемещения салазок (станки для цилиндрических колес):

а) оси вращения шпинделя бабки изделия;

б) оси пиноли задней бабки

Черт.10

Таблица 7

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки |

| Допуск, мкм, для станков класса точности А | Допуск, мкм, для станков класса точности С |

До 800 | 1.8 | 150 | 3,0 | 2,0 |

На шпинделе 1 бабки изделия устанавливают регулируемую контрольную оправку 3 с цилиндрической рабочей частью по условиям проверки 1.1.

Измерительный прибор 2 (4) укрепляют так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки 3 (пиноли 5 задней бабки 6) и был направлен к ее оси перпендикулярно образующей. Салазки перемещают в продольном направлении на заданную длину .

Измерения проводят в крайних сечениях на длине .

Отклонение от параллельности в каждой плоскости определяют:

а) как алгебраическую полусумму двух алгебраических разностей показаний измерительного прибора, полученных сначала по одной образующей, а затем по противоположной (при повороте шпинделя на 180°);

б) как наибольшую алгебраическую разность показаний измерительного прибора.

Проверка 1.9. Параллельность оси, проходящей через центры передней и задней бабок, направлению продольного перемещения салазок (станки для цилиндрических колес):

а) в горизонтальной плоскости;

б) в вертикальной плоскости

Черт.11

Таблица 8

Длина перемещения, м | Номер проверки | Допуск, мкм, для станков класса точности А | Допуск, мкм, для станков класса точности С |

До 320 | 1.9 | 4,0 | 2,5 |

Св. 320 до 500 | 1.9 | 5,0 | 3,0 |

Ось пиноли может быть лишь выше оси шпинделя (в пределах допуска).

На шпинделе 1 бабки изделия устанавливают регулируемый центр 5 так, чтобы его ось совпала с осью вращения шпинделя. Между центрами бабки изделия и задней бабки 4 устанавливают контрольную оправку 3 с цилиндрической рабочей частью.

Измерительный прибор 2 укрепляют на неподвижной части станка так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Салазки перемещают в продольном направлении на всю длину хода.

Измерения проводят в крайних сечениях на длине хода.

Отклонение от параллельности в каждой плоскости определяют как алгебраическую полусумму двух алгебраических разностей показаний измерительного прибора, полученных сначала по одной образующей, а затем по противоположной (при повороте шпинделя на 180°).

Проверка 1.10. Радиальное биение базирующей конической поверхности шлифовального шпинделя

Таблица 9

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 2,0 | 1,2 |

Св. 125 " 320 | 2,5 | 1,6 |

" 320 " 800 | 2,5 | 1,6 |

Метод проверки

Измерения - по ГОСТ 22267, разд.15, метод 1 (черт.12).

Черт.12

Проверка 1.11. Осевое биение шлифовального шпинделя

Таблица 10

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 0,8 | 0,5 |

Св. 320 до 800 | 0,6 | |

Метод проверки

Измерения - по ГОСТ 22267, разд.17, метод 1 (черт.13).

Черт.13

Проверка 1.12. Прямолинейность и перпендикулярность перемещения алмаза (станки для измерительных колес, долбяков и дисковых шеверов)

Таблица 11

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 320 | 2,0 | 1,2 |

Черт.14

На державке 1 механизма правки шлифовального крута укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался плоскости торца контрольного диска 4, установленного на шлифовальном шпинделе 3, перпендикулярно к оси вращения. Державку перемещают вдоль торца на длину хода.

Отклонение определяют как алгебраическую полусумму двух алгебраических разностей показателей измерительного прибора, полученных по концам перемещения, сначала в одном положении шпинделя, а затем в противоположном (при повороте шпинделя на 180°).

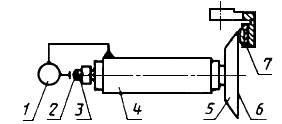

Проверка 1.13. Точность работы механизма компенсации износа шлифовального круга (стабильность положения шлифовального шпинделя в конечной позиции) (станки для цилиндрических колес)

Черт.15

Допуск при наибольшем диаметре обрабатываемого колеса до 800 мм для станков класса точности:

А и С | 1,0 мкм |

(для станков с дискретным механизмом компенсации износа допуск увеличивается до 1,2 мкм).

На шлифовальной бабке 4 укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник располагался вдоль оси шпинделя 3 и касался поверхности шарика 2, вставленного в центровое отверстие шпинделя. На другом конце шпинделя укрепляют диск 5 с измерительной поверхностью 6. При проверке шпиндель и диск не должны вращаться. Гильза шпинделя находится в положении, при котором измерительная поверхность 6 располагается на расстоянии не более 10 мкм от плоскости ощупывающего алмаза 7.

Гильзе сообщают компенсирующее осевое перемещение в автоматическом режиме. После того, как диск коснется ощупывающего алмаза, регистрируют показания измерительного прибора.

Измерение повторяют не менее 5 раз.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

Проверка 1.14. Точность цепи деления:

а) точность поворота шпинделя бабки изделия на один угловой шаг ![]() ;

;

б) точность поворота шпинделя бабки изделия в пределах одного полного оборота

Черт.16

Таблица 12

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки | Допуск, угл.с, для станков класса точности | |

А | С | ||

До 125 | 1.14 | 8 | 5 |

Св. 125 до 320 | 1.14 | 5 | 3 |

Св. 320 до 800 | 1.14 | 3 | 2,0 |

На станках для цилиндрических колес положение центров - по условиям проверки 1.9,

на станках для измерительных колес, долбяков и дисковых шеверов положение оправки - по условиям проверки 1.1.

Измерения проводят при помощи соответствующего прибора, закрепленного на шпинделе бабки изделия. На шпинделе бабки изделия устанавливают один из эталонных дисков с числом зубьев 20 или 40, или 60, или 80. После каждого поворота диска на один шаг измеряют фактический угол поворота изделия.

Отклонение определяют как:

а) наибольшую абсолютную разность фактического и расчетного углов поворота;

б) наибольшую алгебраическую разность двух любых отклонений углов поворота на одном полном обороте шпинделя бабки изделия.

Примечание. При отсутствии прибора для проверки цепи деления ее заменяют проверкой точности обработки образца-изделия (см. проверки 2.1 и 2.2). Проверка проводится при всех испытаниях, кроме приемо-сдаточных.

Проверка 1.15. Точность цепи обката на длине поперечного перемещения бабки изделия, соответствующей углу поворота шпинделя бабки изделия на 30°

Черт.17

Таблица 13

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 2,5 | 1,6 |

Св. 125 " 320 | 4,0 | 2,5 |

" 320 " 800 | 6,0 | 4,0 |

Проверку проводят при помощи прибора для контроля точности цепи обката.

На шпиндель бабки изделия 2 устанавливают преобразователь угловых перемещений 1, на каретке 3 устанавливают преобразователь линейных перемещений 4. Разность показаний преобразователей измеряют при помощи электронной аппаратуры 5. Станок настраивают на обработку образца-изделия согласно разд.2.

Примечание. При отсутствии прибора для проверки цепи обката ее заменяют проверкой точности обработки образца-изделия (см. проверки 2.1 и 2.2). Проверка проводится при всех испытаниях, кроме приемо-сдаточных.

2. ПРОВЕРКА ТОЧНОСТИ И ЧИСТОТЫ ОБРАБОТКИ ОБРАЗЦА-ИЗДЕЛИЯ

На станке шлифуют (при чистовом режиме шлифования) образец - стальное закаленное прямозубое колесо с размерами:

![]() ;

;![]() ;

;![]() *,

*,

где

![]() и

и ![]() - соответственно наибольший диаметр и наибольший модуль устанавливаемого на станке изделия;

- соответственно наибольший диаметр и наибольший модуль устанавливаемого на станке изделия; ,

и

* - соответственно диаметр, модуль и ширина зубчатого венца образца изделия.

________________

* Формула и экспликация к ней соответствуют оригиналу. - .

Примечание. Для пересчета допускаемых отклонений, заданных в угловых секундах, в микрометры следует пользоваться формулой

![]() ,

,

где - делительный диаметр образца-изделия, мм;

- допускаемое отклонение, мкм;

- допускаемое отклонение, угл.с.

Проверка 2.1. Точность положения профилей соседних зубьев. Разность соседних окружных шагов

Таблица 14

Наибольший диаметр обрабатываемого колеса, мм | Допуск, угл.с, для станков точности | |

А | С | |

До 125 | 10 | 6 |

Св. 125 " 320 | 6 | 4 |

" 320 " 560 | 5 | 3,5 |

" 560 " 800 | 4 | 2,5 |

Измерения проводят по обоим профилям зубьев соответствующим измерительным прибором.

Отклонение определяют как наибольшую разность между соседними окружными шагами.

Примечание. При переходе к отклонению шага по ГОСТ 1643-81 следует пользоваться формулой

![]() ,

,

где - разность соседних окружных шагов.

Проверка 2.2. Точность положения профилей зубьев на всей окружности. Накопленная погрешность окружного шага

Таблица 15

Наибольший диаметр обрабатываемого колеса, мм | Допуск, угл.с, для станков класса точности | |

А | С | |

До 125 | 30 | 20 |

Св. 125 " 320 | 20 | 12 |

" 320 " 800 | 12 | 8 |

Измерения проводят по обоим профилям зубьев соответствующим измерительным прибором, позволяющим определить точность положения их профилей непосредственно или с последующим пересчетом.

Отклонение определяют как наибольшую алгебраическую разность накопленных погрешностей окружных шагов по всей окружности колеса.

Проверка 2.3. Точность профиля зуба

Таблица 16

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 4,0 | 3,0 |

Св. 125 " 320 | 5,0 | 4,0 |

" 320 " 800 | 6,0 | 4,0 |

Измерения проводят по обоим профилям зубьев на эвольвентомере не менее, чем на 4 зубьях, расположенных под углом 90° на окружности образца-изделия.

Погрешность профиля зуба определяют как наибольшее расстояние по нормали между двумя теоретическими профилями зуба, прилегающими к его фактическому профилю.

Проверка 2.4. Точность направления зуба

Таблица 17

Ширина зубчатого венца-образца, мм | Допуск, мкм, для станков класса точности | |

А | С | |

До 125 | 3,0 | 2,0 |

Св. 25 " 40 | 4,0 | 2,5 |

" 40 " 60 | 5,0 | 3,0 |

" 60 " 100 | 6,0 | 4,0 |

" 100 " 160 | 8,0 | 5,0 |

" 160 " 250 | 10,0 | 6,0 |

Измерения проводят по обоим профилям зубьев соответствующим измерительным прибором не менее, чем на зубьях, расположенных под углом 90° на окружности образца-изделия.

Погрешность направления зуба определяют как наибольшее расстояние по нормали между двумя теоретическими направлениями зуба, прилегающими к его фактическому направлению.

Проверка 2.5. Шероховатость обработанной поверхности зуба

Таблица 18

Тип обрабатываемых зубчатых колес | Параметр шероховатости | |

А | С | |

Цилиндрические колеса с внешними зубьями, работающие тарельчатыми кругами | 0,63 | 0,32 |

Измерительные колеса долбяков и дисковых шеверов | 0,32 | 0,16 |

Проверку шероховатости обработанной поверхности проводят по обоим профилям зубьев при помощи универсальных средств измерения шероховатости поверхности не менее, чем на 4 зубьях, расположенных под углом 90° на окружности образца-изделия.

Разд.1,2. (Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ

Справочное

Пример определения отклонения от постоянства положения

оси вращения шпинделя бабки изделия (проверка 1.1)

Измерения проводились у шпинделя бабки изделия одновременно двумя измерительными приборами и

при трех его оборотах.

Номер измере- | Угловое положение | Показания измерительного прибора в положении | Показания измерительного прибора | ||||||

при обороте шпинделя бабки изделия | среднее арифметическое | при обороте шпинделя бабки изделия | среднее арифметическое | ||||||

1 | 2 | 3 | 1 | 2 | 3 | ||||

1 | 0° | -1,0 | -1,3 | -1,3 | -1,2 | +0,9 | +0,9 | +0,9 | +0,9 |

2 | 45° | -0,5 | -0,5 | -0,5 | -0,5 | +2,0 | +2,1 | +2,0 | +2,0 |

3 | 90° | +1,0 | +1,0 | +1,1 | +1,0 | +3,2 | +3,1 | +3,1 | +3,1 |

4 | 135° | +2,3 | +2,2 | +2,2 | +2,2 | +2,4 | +2,2 | +2,3 | +2,3 |

5 | 180° | +2,7 | +2,9 | +2,8 | +2,8 | +1,0 | +1,1 | +1,1 | +1,1 |

6 | 225° | +2,5 | +2,4 | +2,4 | +2,4 | -0,5 | -0,6 | -0,6 | -0,6 |

7 | 270° | +0,8 | +0,9 | +1,0 | +0,9 | -1,1 | -0,9 | -1,0 | -1,0 |

8 | 315° | -0,1 | -0,2 | -0,2 | -0,2 | -0,3 | -0,4 | -0,3 | -0,3 |

По значениям средних арифметических показаний измерительных приборов для каждого углового положения оси вращения шпинделя бабки изделия строят график в прямоугольной системе координат (см. чертеж).

Отклонение от постоянства положения оси вращения шпинделя бабки изделия при его повороте равно 0,45 мкм.

Примечание. Рекомендуется графическое построение для определения положения проверяемой оси и вращения проводить в масштабе 1000:1.

(Введено дополнительно, Изм. N 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999