ПНСТ 105-2016

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ

СМЕСИ СЕРОБЕТОННЫЕ И СЕРОБЕТОН

Технические условия

Sulfur concrete mixtures and sulfur concrete. Specifications

ОКС 91.100.30

ОКП 57 4510

Срок действия предстандарта с 2016-11-01 по 2019-11-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ", Обществом с ограниченной ответственностью "Малое инновационное предприятие "МАДИ - Дорожные Технологии", Обществом с ограниченной ответственностью Научно-производственным предприятием "ПромСпецМаш"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 марта 2016 г. N 27-пнст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 9 мес до истечения срока его действия разработчику настоящего стандарта по адресу: Московская область, Ленинский район, п.Развилка, ООО "Газпром ВНИИГАЗ" и в Федеральное агентство по техническому регулированию и метрологии по адресу: 119991, Ленинский проспект, д.9, г.Москва, В-49, ГСП-1.

В случае отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты" и журнале "Вестник технического регулирования". Уведомление также будет размещено на официальном сайте Федерального агентства по техническому регулированию и метрологии

1 Область применения

Настоящий стандарт распространяется на серобетонные смеси и серобетоны, применяемые в транспортном, гидротехническом, гидромелиоративном и других областях строительства, где в процессе эксплуатации конструкции могут подвергаться знако-переменным температурам и/или воздействию агрессивных сред, а также ионизирующего излучения. Серобетоны должны эксплуатироваться при температурах не выше 80°C.

Серобетоны относятся к специальным видам бетонов.

Настоящий стандарт устанавливает классификацию серотобетонных смесей и серобетонов, общие технические требования к их показателям качества, правила приемки и методы испытаний.

Требования настоящего стандарта должны соблюдаться при разработке новых и пересмотре действующих нормативных и технических документов, проектной и технологической документации на серобетонные смеси, неармированные и армированные серобетонные конструкции и изделия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.137-2001 Обувь специальная с верхом из кожи для защиты от нефти, нефтепродуктов, кислот, щелочей, нетоксичной и взрывоопасной пыли. Технические условия

ГОСТ 12.4.253-2013 (EN 166:2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 473.1-81 Изделия химически стойкие и термостойкие керамические. Метод определения кислотостойкости

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9533-81 Кельмы, лопатки и отрезовки. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 21790-2005 Ткани хлопчатобумажные и смешанные одежные. Общие технические условия

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 25881-83 Бетоны химически стойкие. Методы испытаний.

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

ГОСТ Р 52733-2007 (ИСО 10498:2004) Атмосферный воздух. Определение диоксида серы. Ультрафиолетовый флуоресцентный метод

ГОСТ Р 52804-2007 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ Р 56249-2014 Сера газовая техническая. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 серобетонная смесь: Рационально подобранная смесь технической модифицированной серы и заполнителей (щебня или гравия, песка, тонкого наполнителя), приготовленная при температуре от 130°С до 155°C.

3.2 серобетон: Искусственный каменный материал, полученный в результате формования и уплотнения (если необходимо) серобетонной смеси.

3.3 модифицированная сера: Материал, соответствующий требованиям ГОСТ Р 56249.

3.4 проектный возраст: Время, в течение которого должно быть обеспечено достижение серобетоном заданных требований и принимаемое для серобетона равным одним суткам.

4 Классификация

4.1 В зависимости отсредней плотности серобетонные смеси подразделяют на следующие виды:

4.2 В зависимости от показателя удобоукладываемости серобетонные смеси подразделяют на следующие группы: жесткие (Ж), подвижные (П), литые (Л).

4.3 Условное обозначение серобетонной смеси заданного качества должно состоять из сокращенного обозначения серобетонной смеси в соответствии с 4.1, группы серобетонной смеси по удобоукладываемости в соответствии с 4.2, класса серобетона по прочности и, при необходимости, других нормируемых показателей качества серобетона, например марки по морозостойкости, марки по водонепроницаемости, средней плотности и обозначения настоящего стандарта.

4.4 По прочности серобетоны подразделяют:

- на прочные (класс прочности при сжатии от В10 до В60 включительно);

- высокопрочные (класс прочности при сжатии выше В60).

4.5 По средней плотности серобетоны подразделяют:

- на легкие (марка по средней плотности от D800 до D2000);

- тяжелые (марка по средней плотности выше D2000 до D2500);

- особо тяжелые (марка по средней плотности выше D2500).

4.6 По истираемости серобетоны подразделяют на серобетоны:

- низкой истираемости (марка по истираемости G1);

- средней истираемости (марка по истираемости G2).

4.7 По структуре серобетоны подразделяют:

- на плотные;

- крупнопористые.

4.8 Наименование серобетона определенного вида включает в себя, как правило, все классификационные признаки, установленные настоящим стандартом. Признаки, не являющиеся определяющими для серобетона данного вида, допускается не включать в его наименование.

При необходимости в наименовании серобетона могут указываться конкретные заполнители, а также вид серобетона, уточняющие его назначение, свойства, состав или технологию изготовления.

5 Общие технические требования

5.1 Основные требования к показателям качества серобетонных смесей и серобетонов должны устанавливаться в соответствии с требованиями настоящего стандарта в зависимости от их назначения и условий работы в конструкциях:

- в стандартах на серобетонные смеси и серобетоны конкретного вида;

- в стандартах и технических условиях на сборные серобетонные изделия, в том числе армированные серобетонные изделия;

- в рабочих чертежах монолитных конструкций, в том числе армированных, серобетонных конструкций.

5.2 Требования к нормируемым технологическим показателям серобетонных смесей и технологии производства работ по изготовлению серобетонных изделий и конструкций, в том числе армированных, должны содержаться в технологической документации (проекте производства работ, технологическом регламенте или технологической карте) на изготовление изделий и конструкций конкретных видов на конкретных предприятиях.

5.3 Требования к серобетонным смесям

5.3.1 Серобетонные смеси приготовляют на технологическом оборудовании асфальтобетонного завода в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке производителем, и условиями договора на поставку.

5.3.2 Серобетонные смеси характеризуют следующими технологическими показателями качества:

- удобоукладываемость;

- температура.

5.3.3 Удобоукладываемость серобетонных смесей определяют по осадке конуса и коэффициенту уплотнения, приведенным в таблице 1.

Таблица 1

Группа серобетонной смеси | Осадка конуса, см | Коэффициент уплотнения |

Ж | Менее 1 | Менее 1,04 |

П | 1-16 | Более 1,04 |

Л | Более 16 | Не подлежат уплотнению |

5.3.4 Температура серобетонной смеси при выпуске из смесителя или накопительного бункера не должна превышать 130°C.

5.4 Требования к серобетонам

5.4.1 В нормативных или технических документах на серобетоны конкретных видов в зависимости от условий их эксплуатации должны быть приведены параметрические ряды значений нормируемых показателей качества серобетона, контролируемых при производстве изделий и конструкций.

5.4.2 Основные физико-механические показатели серобетонов в проектном возрасте приведены в таблице 2.

Таблица 2

Наименование показателя | Среднее значение показателя для серобетона | |

| на плотных заполнителях | на пористых заполнителях |

Средняя плотность, кг/м | 2000-3000 | 800-2000 |

Прочность на сжатие, МПа | 20-100 | 20-50 |

Прочность на растяжение, МПа | 3-9 | 3-5 |

Прочность на растяжение при изгибе, МПа | 4-20 | 4-10 |

Водопоглощение, %, не более | 1,0 | 1,5 |

Водостойкость, не менее | 0,9 | 0,9 |

Модуль упругости при сжатии, МПа | (2,0-3,5) ·10 | (2,0-2,5) ·10 |

Коэффициент Пуассона | 0,20-0,24 | 0,19-0,22 |

Изменение прочности на сжатие при температуре 80°C, %, не более | 10 | 10 |

Марка по морозостойкости (по второму базовому методу), не ниже | F 500 | F 300 |

Истираемость, г/см , не более | 0,40 | 0,45 |

Тангенс угла диэлектрических потерь, не более | 0,15 | - |

Марка по водонепроницаемости, не ниже | W20 | W20 |

5.4.4 Серобетон должен быть стойким в средах, вызывающих коррозию:

- под действием карбонизации (ХС);

- под действием хлоридов (XD и XS);

- под действием попеременного замораживания и оттаивания (XF);

- в средах, вызывающих химическую коррозию (ХА).

Примечание - Среда эксплуатации серобетона указана в соответствии с ГОСТ 31384.

6 Требования к материалам для приготовления серобетонных смесей

6.1 Требования к материалам для приготовления серобетонных смесей (заполнителям, тонким наполнителям, модифицированной сере) и к составу смеси должны устанавливаться в нормативных или технических документах, а также в технологической документации на изготовление изделий и конструкций из серобетона конкретного вида.

6.2 Для приготовления серобетонных смесей применяют:

- модифицированную серу;

- заполнители (плотные, пористые);

- тонкий наполнитель.

6.3 Требования к модифицированной сере приведены в таблице 3. Для изготовления серобетонных смесей, предназначенных для производства армированных серобетонных изделий и конструкций, следует использовать модифицированную серу высшего сорта. Модифицированную серу первого сорта допускается применять для неармированных изделий.

Таблица 3 - Физико-химические показатели модифицированной серы для производства серобетона

Наименование показателя | Значение для серы | |

| высшего сорта | первого сорта |

Внешний вид | Гранулы сферической, полусферической и других геометрических форм. Не допускается присутствие механических загрязнений (бумага, дерево, песок и др.) | |

Массовая доля нерастворимой части, %, не менее | 15,0 | 8,0 |

Массовая доля гранул, %, не менее, диаметром, мм: |

|

|

2,0-7,0 | 90 | - |

1,0-16,0 | - | 90 |

6.4 В качестве крупного заполнителя для тяжелых серобетонов применяют щебень из горных пород или щебень из гравия по ГОСТ 8267, шлаковый щебень по ГОСТ 3344. Максимальная крупность зерен заполнителя должна быть не более 40 мм.

Применение щебня из осадочных горных пород допускается в случае отсутствия в нормативных документах и технической документации на конкретный вид изделий и конструкций из серобетона требований по коррозионной стойкости.

В качестве крупных пористых заполнителей для легкого серобетона следует применять керамзитовый и шунгизитовый гравий, аглопоритовый щебень, соответствующие требованиям ГОСТ 32496.

В качестве крупных заполнителей для особо тяжелых серобетонов следует применять металлическую дробь, свинцовую стружку.

6.5 В качестве мелкого заполнителя для серобетонов следует применять песок по ГОСТ 8736. Кислотостойкость песка должна быть не ниже 97%.

6.6 В качестве тонкого наполнителя для приготовления серобетонов следует применять продукты, получаемые измельчением горных пород или твердых отходов промышленного производства. Кислотостойкость тонкого наполнителя должна быть не ниже 97%.

6.7 Удельная эффективная активность естественных радионуклидов в материалах, применяемых для приготовления серобетонных смесей, не должна превышать предельных значений, приведенных в ГОСТ 30108, в зависимости от области применения серобетона.

7 Требования безопасности и охраны окружающей среды

7.1 Работы по приготовлению и использованию серобетонной смеси проводят в соответствии с общими требованиями безопасности, установленными СП 49.13330 [1], ГОСТ 12.1.004, ГОСТ 12.1.044, ГОСТ 12.2.061, ГОСТ 12.3.002, ГОСТ 12.4.011.

Модифицированную серу относят к классу опасности IV по ГОСТ 12.1.005.

7.3 При аварийных ситуациях воздух рабочей зоны может быть загрязнен диоксидом серы. При соблюдении технологического процесса концентрация диоксида серы не должна превышать предельно допустимых концентраций (ПДК).

7.4 Все работающие должны быть обеспечены специальной одеждой и средствами индивидуальной защиты:

- халатами или комбинезонами по ГОСТ 21790;

- хлопчатобумажными рукавицами;

- спецобувью по ГОСТ 12.4.137;

- средствами для защиты глаз по ГОСТ 12.4.253;

- респираторами ШБ-1 типа "Лепесток" по ГОСТ 12.4.028.

7.5 Дополнительные требования безопасности при работе с серой приведены в ГОСТ Р 56249.

7.6 Производство серобетонных смесей должно быть организовано в соответствии с требованиями санитарно-эпидемиологических правил, приведенных в СП 2.2.2.1327 [2].

7.7 Персонал, занятый в производстве серобетонных смесей и изделий из серобетона, должен проходить предварительные и периодические медицинские осмотры в соответствии с Приказом Минздравмедпрома РФ [3].

7.8 В местах работы с модифицированной серой запрещается пользоваться открытым огнем. При воспламенении тушение проводят песком, асбестовым полотном или огнетушителями ОХП-10, ОУ-6.

7.9 При проведении работ по производству серобетонных смесей и изделий из серобетона должен соблюдаться весь комплекс природоохранных мероприятий в соответствии с ГОСТ 17.2.3.01, СанПиН 2.1.7.1322-03 [4] и СП 2.1.7.1386 [5].

7.10 Для защиты окружающей среды должна быть обеспечена герметизация технологического оборудования, фланцевых соединений трубопроводов, а также соблюдение норм технологического режима.

7.11 Контроль содержания вредных веществ в атмосферном воздухе проводят по ГОСТ 17.2.3.02 в соответствии с утвержденным графиком. Расстояние точек отбора воздуха от источника выделения вредных веществ должно быть не менее 0,5 м.

8 Правила приемки

8.1 Приемку серобетонных смесей проводят партиями.

8.2 Партией считают любое количество серобетонной смеси одного вида и состава, произведенной на предприятии на одной смесительной установке в течение одной смены, с использованием сырья одной поставки.

8.3 Количество поставляемой серобетонной смеси определяют по массе. Смесь при отгрузке в автомобили взвешивают на автомобильных весах.

8.4 Для оценки соответствия серобетонных смесей требованиям настоящего стандарта проводят приемо-сдаточный и операционный контроль.

Порядок проведения операционного контроля должен быть установлен в технологической документации.

8.5 Приемо-сдаточные испытания проводят для каждой партии серобетонной смеси. При приемо-сдаточных испытаниях серобетонных смесей отбирают по ГОСТ 12801 одну объединенную пробу от партии и определяют:

- температуру отгружаемой смеси при выпуске из смесителя или накопительного бункера;

- состав смеси;

- удобоукладываемость;

- предел прочности при сжатии серобетона при температуре (20±5)°C;

- изменение прочности при сжатии серобетона при температуре 80°C;

8.6 Приемку серобетона по прочности проводят для каждой партии сборных изделий и монолитных конструкций по ГОСТ 18105.

8.7 Приемку серобетона по нормируемым показателям качества (морозостойкости, водонепроницаемости, водостойкости, истираемости, водопоглощению, химической и коррозионной стойкости) проводят при подборе нового номинального состава серобетона, далее периодически в соответствии с техническими условиями, проектной и технологической документацией на изделия и конструкции конкретного вида, а также при изменении номинального состава серобетона, технологии его изготовления и качества используемых материалов, но не реже одного раза в 6 мес.

8.8 Приемку сборных серобетонных изделий и конструкций по всем нормируемым показателям качества проводят по ГОСТ 13015 на месте их изготовления.

8.9 Приемку серобетонных монолитных конструкций проводят по всем нормируемым показателям качества, установленным проектом сооружений и проектом производства работ или технологическим регламентом на месте строительства.

8.10 Удельную эффективную активность естественных радионуклидов в серобетонных смесях и серобетоне принимают по максимальному значению удельной эффективной активности естественных радионуклидов, содержащихся в применяемых минеральных материалах. Данные указывает в документе о качестве предприятие-изготовитель.

В спорных случаях и при отсутствии данных о содержании естественных радионуклидов изготовитель серобетонной смеси и серобетона силами специализированной лаборатории проводит входной контроль материалов в соответствии с ГОСТ 30108.

8.11 На каждую партию отгруженной серобетонной смеси потребителю выдают документ о качестве, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (массу) смеси;

- обозначение настоящего стандарта;

- наименование смеси;

- группу серобетонной смеси по удобоукладываемости;

- предел прочности серобетона при сжатии при температуре (20±5)°C;

- изменение прочности при сжатии серобетона при температуре 80°C;

- удельную эффективную активность естественных радионуклидов;

8.12 При отгрузке серобетонной смеси потребителю каждый автомобиль сопровождают транспортной документацией, в которой указывают:

- наименование предприятия-изготовителя и его адрес;

- адрес и наименование потребителя;

- дату и время изготовления;

- температуру отгружаемой смеси;

- наименование и количество смеси.

8.13 При отгрузке изделий из серобетона потребителю выдают документ о качестве в соответствии с требованиями нормативных документов на конкретный вид изделий.

8.14 Потребитель имеет право проводить контрольную проверку соответствия серобетонных смесей требованиям настоящего стандарта, с учетом соблюдения правил отбора проб и изготовления образцов, установленных настоящим стандартом.

9 Методы испытаний

9.1 Отбор и подготовка проб

9.1.1 При отборе проб следует соблюдать требования ГОСТ 12801.

9.1.2 При изготовлении контрольных образцов объем пробы должен превышать требуемый в 1,2 раза.

9.1.3 Температура пробы серобетонной смеси от момента ее отбора до момента начала изготовления образцов должна поддерживаться в диапазоне от 125°Сдо 135°C.

9.1.4 При производственном контроле пробу серобетонной смеси отбирают непосредственно из выгрузочного устройства смесителя после окончания замеса.

9.1.5 Для серобетонной смеси, приготовленной в целях корректировки состава в лабораторных условиях, пробы отбирают непосредственно из лабораторного обогреваемого смесителя.

9.2 Изготовление образцов

9.2.1 При производственном контроле формование контрольных образцов следует проводить по той же технологии и с теми же параметрами уплотнения, что и при изготовлении изделий и конструкций из серобетона.

9.2.2 Формы, применяемые при изготовлении контрольных образцов, должны соответствовать требованиям ГОСТ 22685.

9.2.3 Металлические формы для изготовления образцов серобетона должны быть предварительно разогреты до температуры (130±5)°С в сушильном шкафу и смазаны тонким слоем машинного масла.

Допускается применять формы из неметаллических материалов. Формы из неметаллических материалов нагревать не требуется.

При изготовлении образцов из подвижных серобетонных смесей форму с уложенной смесью жестко закрепляют на лабораторной виброплощадке и дополнительно уплотняют, вибрируя до полного уплотнения, характеризуемого прекращением оседания серобетонной смеси, выравниванием ее поверхности.

При изготовлении образцов из жестких серобетонных смесей на форме закрепляют насадку. Форму с насадкой жестко закрепляют на лабораторной виброплощадке, устанавливают на поверхность смеси пригруз, обеспечивающий давление (4±0,5) кПа, и вибрируют до прекращения оседания пригруза плюс дополнительно 5-10 с.

9.2.6 По окончании уплотнения верхние поверхности образцов заглаживают нагретой кельмой по ГОСТ 9533 вровень с краями формы. Затем формы накрывают утеплителем и выдерживают в естественных условиях (соответствующих условиям лабораторных или производственных помещений) до момента остывания, но не менее 3 ч.

9.2.7 После остывания образцы распалубливают, маркируют и дополнительно выдерживают в условиях окружающей среды не менее 4 ч до начала испытаний.

9.3 Методы испытаний серобетонной смеси

9.3.1 Удобоукладываемость серобетонной смеси определяют:

- по осадке конуса в соответствии с приложением А;

- по коэффициенту уплотнения в соответствии с приложением Б.

9.4 Методы испытаний серобетона

9.4.1 Испытания серобетона проводят по показателям, установленным нормативными документами на конкретный вид продукции.

Определяют следующие показатели качества серобетона:

- среднюю плотность по ГОСТ 12730.1;

- прочность на сжатие, на растяжение, на растяжение при изгибе по ГОСТ 10180;

- водопоглощение по ГОСТ 12730.3;

- водостойкость по приложению В;

- модуль упругости при сжатии, коэффициент Пуассона по ГОСТ 24452;

- изменение прочности на сжатие при температуре 80°С по приложению Г;

- морозостойкость по ГОСТ 10060 (второй базовый метод);

- истираемость по ГОСТ 13087;

- тангенс угла диэлектрических потерь по ГОСТ 22372;

- водонепроницаемость по ГОСТ 12730.5.

9.4.2 Коррозионную стойкость серобетона определяют по ГОСТ Р 52804.

9.5 Методы испытаний материалов, применяемых для изготовления серобетонной смеси

9.5.1 Испытания модифицированной серы проводят в соответствии с ГОСТ Р 56249.

9.5.2 Испытания щебня проводят в соответствии ГОСТ 8269.0.

9.5.3 Испытания песка проводят в соответствии с ГОСТ 8735.

9.5.4 Испытания тонкого наполнителя проводят в соответствии ГОСТ Р 52129.

9.5.5 Кислотостойкость песка и тонкого наполнителя определяют по ГОСТ 473.1.

9.5.6 Содержание диоксида серы в атмосферном воздухе определяют по ГОСТ Р 52733.

10 Транспортирование и хранение

10.1 Серобетонные смеси транспортируют в специализированных термосах-бункерах типа "Кохер". В процессе транспортирования температура смеси в бункере не должна превышать 150°С.

10.2 Время хранения серобетонных смесей в бункере-накопителе не должно превышать 2 ч.

11 Гарантии изготовителя

Предприятие-изготовитель гарантирует соответствие качества серобетонных смесей требованиям настоящего стандарта при соблюдении потребителем условий транспортирования и укладки.

Приложение А

(обязательное)

Метод определения удобоукладываемости серобетонной смеси по осадке конуса

А.1 В настоящем приложении приведен метод определения удобоукладываемости серобетонной смеси по осадке конуса, отформованного из серобетонной смеси.

А.2 Средства испытания

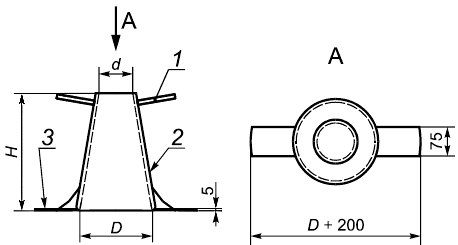

Нормальный конус (рисунок А.1).

Металлическая линейка по ГОСТ 427.

Загрузочная воронка.

Кельма типа КБ по ГОСТ 9533.

Секундомер.

Гладкий жесткий лист размерами не менее 700х700 мм из термоизолирующего материала (пластмасса, древесные материалы и т.п.).

Прямой гладкий стержень из композитного материала диаметром 16 мм, длиной 600 мм с округленными концами.

1 - ручка (с термоизоляцией); 2 - корпус (с наружной термоизоляцией); 3 - упоры D, d, H - см. в таблице А.1

Рисунок А.1 - Конус для определения подвижности

Конус изготовляют из листовой стали толщиной не менее 1,5 мм с наружной термоизоляцией. Внутренняя поверхность конуса должна иметь шероховатость не более 40 мкм по ГОСТ 2789. Размеры конуса приведены в таблице А.1

Таблица А.1

Наименование конуса | Внутренний размер конуса, мм | ||

| d | D | H |

Нормальный | 100±2 | 200±2 | 300±2 |

Конус снабжен термоизолированными ручками, исключающими возможность получения ожоговых травм при проведении испытания.

А.3 Порядок подготовки и проведения испытания

А.3.1 При подготовке конуса и приспособлений к испытаниям все соприкасающиеся с серобетонной смесью поверхности следует очистить.

А.3.2 Конус устанавливают на гладкий лист и заполняют серобетонной смесью через воронку в три слоя одинаковой высоты. Каждый слой уплотняют штыкованием стержнем из композитного материала 25 раз. Конус во время заполнения и штыкования должен быть плотно прижат к листу.

А.3.3 После уплотнения серобетонной смеси снимают загрузочную воронку, избыток смеси срезают кельмой вровень с верхними краями конуса и заглаживают поверхность смеси. Время от начала заполнения конуса до его снятия не должно превышать 3 мин.

А.3.4 Конус плавно снимают с отформованной серобетонной смеси в строго вертикальном направлении и устанавливают рядом с ней. Время, затраченное на подъем конуса, должно составлять 5-7 с. Если после снятия конуса серобетонная смесь разваливается, измерение не выполняют и испытание повторяют на новой пробе смеси.

А.3.5 Осадку конуса серобетонной смеси определяют, укладывая гладкий стержень на верх конуса и измеряя линейкой расстояние от нижней поверхности стержня до поверхности смеси с погрешностью не более 0,5 см.

А.3.6 Осадку конуса серобетонной смеси определяют два раза, при этом температура смеси не должна отличаться более чем на 5°C.

А.3.7 Осадку конуса серобетонной смеси одной пробы вычисляют с округлением до 1,0 см как среднеарифметическое значение результатов двух определений, отличающихся между собой не более чем:

- на 1 см при осадке конуса до 9 см включительно;

- на 2 см при осадке конуса от 10 до 15 см;

- на 3 см при осадке конуса от 16 см и выше.

При большем расхождении результатов испытание повторяют на новой порции серобетонной смеси той же пробы.

Приложение Б

(обязательное)

Метод определения удобоукладываемости серобетонной смеси по коэффициенту уплотнения

Б.1 Сущность метода

Коэффициент уплотнения серобетонной смеси определяют по разности высот смеси в форме до и после ее уплотнения.

Б.2 Средства испытания

Форма квадратного сечения внутренними размерами: дно - [(200±2)х(200±2)] мм, высота - (400±2) мм. Дно формы может быть перфорированным для облегчения его опорожнения. В этом случае на дно формы укладывают пленку.

Лабораторная виброплощадка.

Металлическая линейка по ГОСТ 427.

Кельма типа КБ по ГОСТ 9533.

Б.3 Проведение испытания

Перед испытанием проба серобетонной смеси должна быть перемешана, форма нагрета до температуры (130±5)°C. Форму наполняют смесью без уплотнения. После наполнения формы излишек смеси без ее уплотнения срезают вровень с краями формы. Форму со смесью устанавливают на виброплощадку и вибрируют с частотой вертикально направленных колебаний (2900±100) в минуту и амплитудой (0,50±0,05) мм.

После уплотнения определяют расстояние между поверхностью уплотненной смеси и верхом формы с точностью до 1 мм.

Б.4 Обработка результатов испытания

Регистрация результатов испытания должна включать в себя:

- условное обозначение серобетонной смеси;

- дату и время проведения испытания;

- значение коэффициента уплотнения;

- температуру пробы серобетонной смеси на момент испытания.

Б.4.2 Коэффициент уплотнения серобетонной смеси одной пробы определяют два раза. Общее время испытания не должно превышать 15 мин.

Б.4.3 Коэффициент уплотнения серобетонной смеси вычисляют с округлением до сотых долей как среднеарифметическое значение результатов двух испытаний одной пробы смеси, отличающихся между собой не более чем на 20% среднего значения. При большем расхождении результатов испытание повторяют на новой пробе.

Приложение В

(обязательное)

Метод определения водостойкости серобетона

В.1 Для определения водостойкости серобетона изготовляют две серии образцов в соответствии с 9.2 настоящего стандарта в количестве не менее 3 шт. в каждой серии.

Образцы перед испытанием выдерживают при комнатной температуре (20±5)°С в течение (24±0,5) ч, после чего образцы первой серии (контрольные образцы) испытывают на сжатие по ГОСТ 10180, образцы второй серии - на водопоглощение по ГОСТ 12730.3.

В.2 После извлечения из воды образцы второй серии выдерживают при комнатной температуре в течение (1±0,1) ч и подвергают испытанию на сжатие в соответствии с ГОСТ 10180.

В.3 Прочность серобетона на сжатие вычисляют с точностью до 0,1 МПа по формуле

F - разрушающая нагрузка, Н;

В.4 Прочность серобетона в каждой серии образцов определяют как среднеарифметическое значение прочности испытанных образцов.

В.5 Водостойкость серобетона W, %, определяют по формуле

Приложение Г

(обязательное)

Метод определения изменения прочности на сжатие серобетона при температуре 80°С

Г.1 Для определения изменения прочности на сжатие серобетона при температуре 80°С изготовляют две серии образцов в соответствии с 9.2 настоящего стандарта в количестве не менее 3 шт. в каждой серии.

Образцы первой серии (контрольные образцы) испытывают на прочность при сжатии по ГОСТ 10180.

Образцы второй серии через 24 ч после изготовления помещают в термошкаф, в котором выдерживают при температуре (80±1)°С в течение (3±0,5) ч, после чего не позднее чем через 5 мин после извлечения из термошкафа испытывают на прочность при сжатии по ГОСТ 10180.

Г.2 Прочность серобетона на сжатие R, МПА, вычисляют с точностью до 0,1 МПа по формуле

F - разрушающая нагрузка, Н;

Г.3 Прочность серобетона в серии образцов определяют как среднеарифметическое значение прочности испытанных образцов в серии.

Библиография

[1] | СП 49.13330.2010 | Безопасность труда в строительстве. Часть 1. Общие требования |

[2] | СП 2.2.2.1327-03 | Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту |

[3] | Приказ Минздравмедпрома РФ от 14.03.96 N 90 (в ред. от 06.02.2001) "О порядке проведения предварительных и периодических медицинских осмотров работников и медицинских регламентах допуска к профессии" | |

[4] | СанПиН 2.1.7.1322-03 | Гигиенические требования к размещению и обезвреживанию отходов производства и потребления |

[5] | СП 2.1.7.1386 | Санитарные правила по определению класса опасности токсичных отходов производства и потребления |

УДК 691.335:006.354 | ОКС 91.100.30 | ОКП 57 4510 | |

Ключевые слова: серобетонные смеси, серобетоны, транспортное строительство, гидротехническое строительство, гидромелиоративное строительство, классификация; общие технические требования, правила приемки, методы испытаний | |||