ГОСТ Р МЭК 62342-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АТОМНЫЕ СТАНЦИИ

Контроль и управление, важные для безопасности. Управление старением

Nuclear power plants. Instrumentation and control systems important to safety. Management of ageing

ОКС 27.120.20

Дата введения 2017-04-01

Предисловие

1 ПОДГОТОВЛЕН Негосударственным образовательным частным учреждением "Новая Инженерная Школа" (НОЧУ "НИШ") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен Российской комиссией экспертов МЭК/ТК 45

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 июня 2016 г. N 579-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62342:2007* "Атомные станции. Контроль и управление, важные для безопасности. Управление старением" (IEC 62342:2007 "Nuclear power plants - Instrumentation and control systems important to safety - Management of ageing", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочного международного стандарта соответствующий ему национальный стандарт, сведения о котором приведены в дополнительном приложении ДА.

5 В настоящем стандарте часть его содержания может быть объектом патентных прав

6 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

a) Технические положения, основные вопросы и организация стандарта

Учитывая то, что большинству атомных станций более 20 лет, управление старением контрольно-измерительной аппаратуры в настоящее время является актуальной задачей особенно для станций, которые продлили свои лицензии на эксплуатацию или рассматривают такую возможность. Настоящий стандарт предназначен для использования операторами атомных станций (энергетических компаний), экспертами по оценке систем и лицензиарами.

b) Место настоящего стандарта в структуре стандартов серии МЭК ПК 45А

МЭК 62342 является документом МЭК ПК 45А второго уровня, рассматривающим характерные проблемы управления старением аппаратуры атомных станций и установок.

МЭК 62342 - головной стандарт МЭК ПК 45А, охватывающий область управления старением систем контроля, используемых на атомных станциях для выполнения функций, важных для безопасности. МЭК 62342 - вводный стандарт в серию разрабатываемых МЭК ПК 45А стандартов, которые рассматривают управление старением специфичных систем контроля и управления или их элементов, таких как датчики, преобразователи и кабели.

Более подробное описание структуры серии стандартов МЭК ПК 45А см. в перечислении d) настоящего введения.

c) Рекомендации и ограничения по применению стандарта

Настоящий стандарт не устанавливает дополнительные функциональные требования к системам безопасности. Механизм старения должен быть предотвращен и соответственно диагностирован посредством измерений эксплуатационных характеристик. В настоящем стандарте приведены рекомендации для следующих аспектов:

- критерии для оценки старения оборудования контроля и управления на атомных станциях;

- действия, необходимые для создания программы управления старением оборудования контроля и управления атомной станции, и

- контроль эксплуатационных характеристик, таких как время реакции и устойчивость калибровки, как средств управления старением датчиков и преобразователей.

Методики проведения испытаний и контроля, применяемые для оценки состояния старения систем контроля и управления атомных станций, продолжают совершенствоваться, и настоящий стандарт не может включать в себя ссылки на все современные технологии и методики проведения испытаний и контроля. Однако несколько таких методик приведены в настоящем стандарте в приложениях В и С.

Для того чтобы настоящий стандарт сохранял актуальность в будущем, при его разработке особое внимание уделено принципиальным вопросам, а не конкретным технологиям.

d) Описание структуры стандартов серии МЭК ПК 45А и взаимосвязь с другими документами МЭК и документами других организаций (МАГАТЭ, ИСО)

Стандартом высшего уровня в стандартах серии МЭК ПК 45А является МЭК 61513. Он содержит общие требования к системам и оборудованию контроля и управления, выполняющим функции, важные для безопасности на атомных станциях. МЭК 61513 формирует структуру стандартов серии МЭК ПК45А.

МЭК 61513 содержит прямые ссылки на другие стандарты МЭК ПК 45А, рассматривающие общие темы, связанные с классификацией функций и классификацией систем, аттестацией, разделением систем, защитой от отказа по общей причине, аспектами программного обеспечения и аппаратных средств компьютерных систем и проектированием пультов управления. Стандарты второго уровня, на которые имеются ссылки, последовательно рассматривают вместе со стандартом МЭК 61513.

На третьем уровне - стандарты МЭК ПК 45А, на которые нет прямых ссылок в МЭК 61513, - это стандарты, связанные с определенным оборудованием, техническими методами или определенной деятельностью. Как правило, документы, ссылающиеся на документы второго уровня (по общим темам), могут использоваться самостоятельно.

Четвертый уровень стандартов серий МЭК ПК 45А представляет собой технические отчеты, которые не являются нормативными документами.

Формат изложения МЭК 61513 аналогичен основной публикации по безопасности МЭК 61508 и содержит полную схему жизненного цикла безопасности и структуру жизненного цикла системы, а также интерпретирует основные требования, изложенные в МЭК 61508-1, МЭК 61508-2 и МЭК 61508-4, применительно к атомной отрасли. Соответствие МЭК 61513 облегчит выполнение требований, изложенных в МЭК 61508, поскольку они были интерпретированы для атомной промышленности. В этой структуре МЭК 60880 и МЭК 62138 соответствуют МЭК 61508-3 применительно к аспектам программного обеспечения в атомной отрасли.

МЭК 61513 ссылается на стандарты ИСО и документ МАГАТЭ 50-C-QA (замененный на МАГАТЭ GS-R-3) по вопросам, связанным с обеспечением качества (ОК).

Стандарты серии МЭК ПК 45А последовательно внедряют и детализируют принципы и основные аспекты безопасности, предусмотренные в Руководствах МАГАТЭ по безопасности атомных станций и в других документах по безопасности МАГАТЭ, в особенности в Требованиях NS-R-1, устанавливающих требования к безопасности при проектировании атомных электростанций, и в Руководстве по Безопасности NS-G-1.3, рассматривающем системы контроля и управления, важные для безопасности на атомных электростанциях. Терминология и определения, используемые в стандартах ПК 45А, соответствуют терминам и определениям, используемым МАГАТЭ.

1 Область применения

1.1 Управление физическим старением

Настоящий стандарт приводит стратегии, технические требования и рекомендации по управлению старением систем контроля и управления атомной станции (далее - АС) и сопутствующего оборудования. Настоящий стандарт содержит справочные приложения о методах испытаний, методиках и технологиях, которые могут использоваться для проверки надлежащего функционирования оборудования контроля и управления и нацелены на то, чтобы предотвратить неблагоприятное влияние деградации, вызванной старением, на безопасность, эффективность или надежность АС. Настоящий стандарт применяется ко всем типам АС и рассматривает вопросы безопасности.

1.2 Управление технологическим старением (устареванием)

Настоящий стандарт ограничен управлением физическим старением систем контроля и управления, которое может иметь прямые последствия для безопасности АС. Настоящий стандарт не рассматривает подробно аспекты технологического старения (т.е. устаревание).

На практике полная схема управления старением должна включать в себя и устаревание в связи с тем, что устаревание является доминирующей проблемой жизненного цикла многих технологий контроля и управления (от проектирования до технического обслуживания, замены и модернизации в процессе эксплуатации).

1.3 Цель настоящего стандарта в отношении безопасности

Настоящий стандарт определяет минимальные требования к идентификации любых потенциальных воздействий на безопасность АС, вызванных старением систем контроля и управления, и к выполнению действий для предотвращения влияния старения на уровень безопасности АС.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 61513:2001, Nuclear power plants - Instrumentation and control for systems important to safety - General requirements for systems (МЭК 61513:2001 Атомные станции. Системы контроля и управления, важные для безопасности. Общие требования)

________________

Для однозначного соблюдения требований настоящего стандарта, выраженных в датированных ссылках, рекомендуется использовать только данный ссылочный стандарт.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 точность измерений (accuracy of measurement): Степень соответствия между результатом измерения и условно истинным значением измеряемой величины.

Примечание 1 - Термин "точность" - качественное понятие.

Примечание 2 - Термин "прецизионность" не следует использовать вместо "точности".

[IEV 394-40-35]

3.2 старение (ageing): Общий процесс, вследствие которого характеристики конструкции, системы или элемента постепенно меняются со временем или в результате использования.

Примечание - Такая деградация обусловлена физическими механизмами, присущими материалам элементов и связанными с конструкцией, сборкой и функциональными характеристиками оборудования контроля и управления. Она обусловлена воздействием окружающей среды и работой оборудования.

[IAEA Safety Glossary, 2006]

3.3 калибровка (calibration): Набор действий, которые устанавливают, при заданных условиях, зависимости между значениями величин, показанных измерительным прибором или измерительной системой, или значениями, представленными вещественной мерой или эталоном, и соответствующими значениями, реализуемыми стандартами.

Примечание - Более подробно см. IVM 6.11.

[IEV 394-40-43]

3.4 канал (channel): Совокупность взаимосвязанных элементов в системе, которая выдает один выходной сигнал. Канал теряет свою идентичность, если сигналы одного выхода объединяются с сигналами, поступающими от других каналов (например, от контрольно-измерительного канала или канала обслуживания устройств безопасности).

[IAEA Safety Glossary, 2006]

3.5 взаимная калибровка (cross-calibration): Процедура взаимного сравнения показаний резервированных измерительных приборов (например, температурных датчиков), чтобы идентифицировать выбросы показаний датчиков как средство подтверждения калибровки или идентификации изменений калибровки. Этому определению более соответствует термин "взаимная валидация", но чаще используется термин "взаимная калибровка".

[IEC 62385, 3.6]

3.6 расчетный срок службы (design life): Период, в течение которого установка или элемент, как ожидается, будет функционировать в соответствии с техническими условиями, по которым они были изготовлены.

[IAEA Safety Glossary, 2006]

3.7 жизненный цикл системы контроля и управления (l&C life cycle): Совокупность необходимых мероприятий, связанных с созданием и эксплуатацией системы контроля и управления, которые происходят в течение интервала времени, начинающегося на этапе разработки концепции и формулирования требований к системе и заканчивающегося тогда, когда система контроля и управления более не доступна для использования.

3.8 испытание на месте работ, натурное испытание (in situ test): Испытание датчика или преобразователя сигнала, проводимое без удаления датчика или преобразователя сигнала из положения его нормальной установки в системе.

[IEC 62385, 3.9]

3.9 установочный срок службы (installed life): Временной интервал от установки до изъятия изделия из эксплуатации, в течение которого на оборудование или его элементы могут воздействовать условия эксплуатации в соответствии с условиями, заданными проектом.

Примечание - Установочный срок службы оборудования может составлять 40 лет с периодической заменой определенных элементов; таким образом, установочный срок службы элемента составит менее 40 лет.

[IEC 60780, 3.10]

3.10 модернизация (modernization): Замена аналогичными или усовершенствование более новыми системами и элементами. "Замена" - это термин, который следует использовать, если нет изменений в требованиях; "усовершенствование" - это термин, который следует использовать, если уровень требований повышается.

Примечание 1 - "Доработка", "переоборудование", "модификация", "обновление" и "усовершенствование" - это сходные термины, которые в основном используются взаимозаменяемо. Они отличаются лишь оттенками значения (IAEA-TECDOC-1066). Термин "усовершенствование" следует использовать, если требования повышаются. Усовершенствование также включает в себя реализацию новых функциональных возможностей.

Примечание 2 - Термины "заменить" и "обновить" являются сходными и часто взаимозаменяемы. Данные термины применяют как к одиночному элементу, так и к полной системе контроля и управления.

3.11 мониторинг (monitoring): Непрерывное или периодическое измерение параметров для определения состояния системы.

[IEV 393-18-40]

3.12 условия эксплуатации (operating conditions): Окружающая среда, условия работы на мощности и состояние сигналов, ожидаемые в результате нормальной эксплуатации и постулируемого исходного события.

3.13 предельные технические характеристики (performance limits): Пределы, определяющие количественные статические и динамические характеристики подсистем ввода и вывода, измеряемые во время эксплуатации/обследования измерительного канала для данных условий окружающей среды (например, излучение, влажность, температура, электромагнитное поле и т.д.).

Примечание - Точность, время реакции и устойчивость измерительного канала являются атрибутами предельных технических характеристик.

3.14 прогнозное техническое обслуживание (predictive maintenance): Вид профилактического технического обслуживания, выполняемого непрерывно или через определенные интервалы времени, определяемые в зависимости от наблюдаемого состояния с целью контроля, диагностики или анализа тенденций изменения индикаторов состояния конструкции, системы или элемента. Полученные результаты позволяют определять текущее и будущее функциональное состояние или характер и график планового технического обслуживания.

Примечание - Также употребляется термин "техническое обслуживание по текущему состоянию".

[IAEA Safety Glossary, 2006]

3.15 профилактическое техническое обслуживание (preventive maintenance): Действия, направленные на выявление, исключение или смягчение последствий ухудшения функционирования конструкции, системы или элемента с целью поддержания или продления их полезного срока службы посредством контроля этого ухудшения и отказов и удержания их на приемлемом уровне.

Примечание 1 - Профилактическое техническое обслуживание может быть периодическим техническим обслуживанием, плановым техническим обслуживанием или прогнозным техническим обслуживанием.

Примечание 2 - Данный термин имеет значение, противоположное значению термина "восстановительное техническое обслуживание".

[IAEA Safety Glossary, 2006]

3.16 аттестованный ресурс (qualified life): Период, в течение которого конструкция, система или элемент, как это было подтверждено посредством испытаний, анализа или на основе опыта, будут способны выполнять свои функции в приемлемых пределах, в заданных условиях эксплуатации, сохраняя при этом способность выполнять свои функции безопасности в случае проектной аварии или землетрясения.

[IAEA Safety Glossary, 2006]

3.17 время реакции; время срабатывания (response time): Время, необходимое для достижения элементом определенного состояния на выходе после получения сигнала, обусловливающего переход к этому состоянию.

[IAEA Safety Glossary, 2006]

3.18 постоянная времени (time constant): Для системы первого порядка - время, необходимое для достижения выходным сигналом системы 63,2% его конечной вариации после ступенчатого изменения ее входного сигнала.

Если система не является системой первого порядка, термин "постоянная времени" неприменим. Для системы более высокого порядка следует использовать термин "время реакции/срабатывания"

[IEC 62397, 3.9]

3.19 анализ тенденций (trending analysis): Процесс получения данных измерительного прибора в течение долгого времени в целях формирования хронологии измерительного канала или его элементов (например, калибровка) или сравнение с резервированными измерительными приборами (например, взаимная калибровка/сравнение), чтобы определить, были ли затронуты технические характеристики.

3.20 усовершенствование (upgrading): Реконструкция оборудования с расширением конструкционных или функциональных возможностей на основе опыта эксплуатации и доступности новых технических средств/материалов. Она включает в себя переход на материалы, более стойкие к факторам старения, изменение компоновки для повышения надежности и даже перемещение оборудования и реализацию новых функциональных возможностей.

4 Общие положения

Опыт, накопленный в промышленных отраслях энергетики и непрерывного производства, показал, что старение систем контроля и управления на предприятиях может привести к снижению работоспособности и ремонтопригодности. Данная проблема существует также и на АС. Поддержание заданной производительности и общей надежности систем контроля и управления ограничивается:

a) физическим старением оборудования контроля и управления, приводящим к его дефектам;

b) устареванием оборудования (систем и элементов) как с точки зрения взаимозаменяемости деталей, так и технической поддержки, осуществляемой поставщиками.

Задачи обеспечения общей надежности систем контроля и управления АС в течение всего срока службы обусловлены относительно длительным сроком службы станции по сравнению со сроком службы оборудования контроля и управления, подверженностью ионизирующему излучению и аттестационными требованиями к системам безопасности.

Вместе с управлением промышленными активами и обеспечением экономичной эксплуатации станции, контроль или управление старением оборудования контроля и управления на АС может являться формальным обязательством, выполнение которого необходимо демонстрировать надзорным органам по ядерной безопасности. Одним из вариантов решения проблемы старения оборудования контроля и управления является систематическое его обновление при появлении проблем, вызванных старением, или заблаговременно. Однако многие системы контроля и управления АС не предусматривают систематического обновления оборудования контроля и управления, и не подлежат быстрой и простой замене эквивалентными системами. Использование специализированных систем контроля и управления на АС, установка систем контроля и управления оборудования в замкнутых (радиоактивных) помещениях, необходимость лицензирования надзорным органом по ядерной безопасности и высокая стоимость длительных простоев станции представляют собой лишь несколько причин, почему усовершенствование системы контроля и управления может быть длительным, сложным и дорогим. Другой подход к решению проблем, вызванных старением, состоит в продолжении использования существующего оборудования контроля и управления, принимая конкретные меры для обслуживания данного оборудования. В приложениях к настоящему стандарту приведены примеры мер, применяемых на АС для того, чтобы справиться со старением оборудования контроля и управления АС.

5 Требования к управлению старением

5.1 Общие положения

Настоящий раздел содержит требования и рекомендации к разработке методологических подходов и практических процессов, необходимых для управления старением оборудования контроля и управления.

5.2 Методология

Необходимо разработать методологию управления старением оборудования контроля и управления, позволяющую оценить все задачи долгосрочных стратегий эксплуатации с учетом обеспечения безопасности АС.

Необходимо определить потенциальные воздействия на безопасность АС, обусловленные старением оборудования контроля и управления, и предпринять конкретные действия, обеспечивающие сохранение уровня безопасности АС. Кроме того, должна проводиться аттестация оборудования контроля и управления. При оценке влияния механизма старения на оборудование или элемент необходимо дополнительно рассмотреть:

a) эффекты, которые могут привести к отказу при нормальных условиях эксплуатации, и

b) эффекты, которые могут привести к отказу при аварийных условиях (включая сейсмические условия и условия проектной аварии).

Необходимо определить параметры, относящиеся к старению оборудования контроля и управления и влияющие на безопасность (например, дрейф калибровки, увеличение времени реакции), и установить средства и методы сбора данных для верификации эксплуатационных характеристик оборудования контроля и управления. Следует периодически проводить сбор данных об эксплуатационных характеристиках оборудования контроля и управления, а также анализировать их и сравнивать с критериями приемлемости. Поскольку полностью идентифицировать механизмы старения затруднительно, важно создать эффективную информационную систему обратной связи, используя в этих целях опыт, накопленный при эксплуатации АС и в других отраслях промышленности. Надежность источников информации следует контролировать с помощью проведения независимых проверок. В рамках используемой методологии следует учитывать предполагаемое развитие функциональных потребностей, характеристики материалов, поставки элементов и кадровые ресурсы, необходимые для эксплуатации и сохранения безопасности станции.

Основная методология управления старением состоит из следующих трех концептуальных этапов, выполняемых итерационным способом:

a) понимание явления старения и определение его (потенциального) влияния на оборудование контроля и управления. Такое понимание может быть получено в результате исследования, опыта эксплуатации и из других источников (см. раздел 6);

b) оценка влияния старения на АС с учетом особенностей условий эксплуатации, анализа рисков, выбора оборудования контроля и управления и составляющих его элементов, анализа условий эксплуатации АС и оценка деградации оборудования вследствие старения (см. раздел 7);

c) выполнение необходимых компенсирующих действий для противодействия эффектам старения, определение специальных средств для управления старением оборудования контроля и управления, таких как усовершенствованные испытания и техническое обслуживание, создание программ контроля старения и разработка стратегий модификации и замены оборудования (см. раздел 8 и приложения).

В связи со значимостью оборудования контроля и управления для безопасности АС управлению старением на практике должно быть уделено первостепенное внимание. Этого можно достичь, выбирая оборудование и элементы контроля и управления исходя из их подверженности старению, условиям эксплуатации и воздействию отказа на безопасность системы, которой они принадлежат.

Необходимо проводить мониторинг состояния АС и оборудования контроля и управления в составе предварительной (однократной) оценки для идентификации стареющего оборудования и/или как непрерывное долгосрочное мероприятие перед заменой оборудования.

Средства для управления старением оборудования контроля и управления будут включать в себя существующие меры, такие как меры, предусмотренные проектом, техническое обслуживание, контрольные испытания и т.д., для них необходимо проводить оценку их соответствия текущим условиям. Может потребоваться определение дополнительных средств для управления старением оборудования контроля и управления, таких как усовершенствование технического обслуживания, специальные программы контроля старения, стратегии модификации и замены оборудования.

5.3 Процесс

Методологии, приведенные в подразделе 5.2, должны быть реализованы в процессе управления старением. Процесс управления физическим старением оборудования контроля и управления должен включать в себя действия, направленные на идентификацию частей оборудования, имеющих изменяющиеся со временем характеристики.

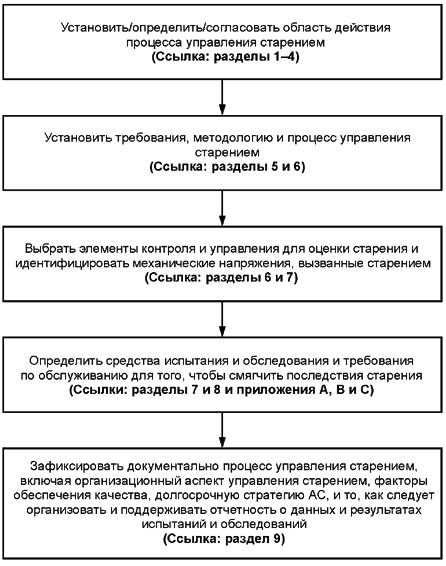

Необходимо осуществлять контроль за данными характеристиками и проводить необходимые испытания и обследования, а также осуществлять корректирующие или смягчающие меры для того, чтобы гарантировать общую надежность, эффективность и, в применимых случаях, аттестованный ресурс. С этой целью разрабатывают программы конкретных действий, направленные на решение проблем, обусловленных старением оборудования, таких как верификация существующих (кратко- и долгосрочных) мероприятий технического обслуживания, или комбинация этих способов. В таблице 1 показано, как процесс управления старением приведен в разделах настоящего стандарта. Требования и рекомендации к действиям, осуществляемым в процессе управления старением, подробно изложены в разделах ниже. Действия, осуществляемые в процессе управления старением оборудования контроля и управления, приведены на блок-схеме рисунка 1.

Таблица 1 - Процесс управления старением, приведенный в разделах настоящего стандарта

Введение | ОСНОВНЫЕ | ||||||||||||||||||||||

Раздел 1 Область применения | |||||||||||||||||||||||

Раздел 2 Нормативные ссылки | |||||||||||||||||||||||

Раздел 3 Термины и определения | |||||||||||||||||||||||

Раздел 4 Общие положения | |||||||||||||||||||||||

Раздел 5 Требования к управлению старением | |||||||||||||||||||||||

5.1 Общие положения | 5.2 Методология | 5.3 Процесс | |||||||||||||||||||||

Раздел 6 Понимание физического явления старения оборудования контроля и управления | |||||||||||||||||||||||

6.1 Общие положения | 6.2 Нагрузки, вызывающие старение | 6.3 Механизмы старения и эффекты старения | |||||||||||||||||||||

Раздел 7 Требования к мерам по противодействию эффектам старения | |||||||||||||||||||||||

7.1 Иденти- | 7.2 Выбор элементов контроля и управ- | 7.3 Оценка деградации вследствие старения оборудо- | 7.4 Нагрузки, вызыва- | 7.5 Выполня- | 7.6 Требова- | 7.7 Дополни- | 7.8 Требова- | ||||||||||||||||

Раздел 8 Требования к контролю старения | |||||||||||||||||||||||

8.1 Общие положения | 8.2 Определение программ контроля старения | 8.3 Средства для управления старением оборудования контроля и управления | |||||||||||||||||||||

Раздел 9 Организация | |||||||||||||||||||||||

9.1 Общие положения | 9.2 Органи- | 9.3 Определение долгосрочных стратегий эксплуатации и жизненного цикла контроля и управления | 9.4 Организация долгосрочного технического обслуживания оборудования контроля и управления | 9.5 Обеспе- | 9.6 Отчетность | ||||||||||||||||||

Приложение А | СПРАВОЧНЫЕ | ||||||||||||||||||||||

А.1 Примеры факторов воздействия механизмов старения и влияния эффектов старения на различные элементы контроля и управления | А.2 Данные для управления старением | А.3 Испытания и мониторинг | |||||||||||||||||||||

Приложение В | |||||||||||||||||||||||

В.1 Управление старением электронных и электрических элементов | В.2 Управление старением датчиков температуры и давления | В.3 Управление старением детекторов нейтронного потока | В.4 Управление старением кабелей и разъемов | В.5 Применение для условий нормальной эксплуатации и послеаварийных условий | |||||||||||||||||||

Приложение С | |||||||||||||||||||||||

С.1 Оперативная верификация калибровки | С.2 Оперативное определение засорения трубки Вентури | С.З Натурные испытания времени реакции датчиков давления | С.4 Оперативное определение закупорки в импульсных линиях | ||||||||||||||||||||

С.5 Взаимная калибровка резисторных датчиков температуры и термопар | С.6 Испытания времени реакции резисторных датчиков температуры и термопар | С.7 Испытания кабелей и разъемов | С.8 Обеспечение надежности контроля и управления в аварийных условиях | ||||||||||||||||||||

Библиография | |||||||||||||||||||||||

Документы МАГАТЭ | Документы МЭК | Прочие документы | |||||||||||||||||||||

Рисунок 1 - Блок-схема процесса управления старением оборудования и систем контроля и управления

6 Понимание физического явления старения оборудования контроля и управления

6.1 Общие положения

Возможные явления старения следует охарактеризовать для того, чтобы определить и увязать причины, механизмы и потенциальные или подтвержденные воздействия старения на элементы, оборудование и системы контроля и управления. Перечень явлений старения необходимо периодически актуализировать по мере накопления опыта в ходе эксплуатации АС, используя внешние источники информации (например, НИОКР, опыт).

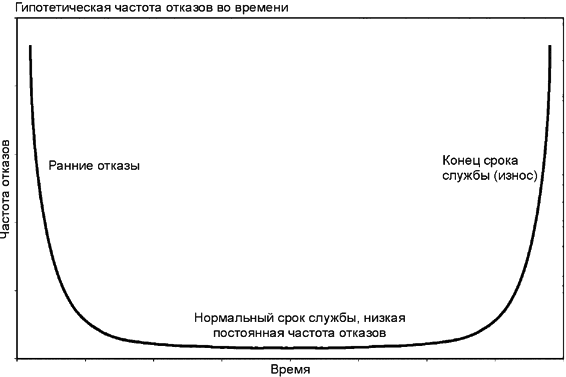

К концу срока службы элемента контроля и управления возрастает частота отказов элемента и, как следствие, оборудования или системы контроля и управления в целом (период отказа вследствие износа на U-образной кривой надежности смотри приложение В). В данном случае частота отказов уже статистически непредсказуема, и, следовательно, оборудование становится ненадежным. Влияние нагрузок на оборудование может вызвать его преждевременное старение. Поэтому следует увеличить объем испытаний и обследований по мере прогрессирования старения оборудования контроля и управления.

6.2 Нагрузки, вызывающие старение

Нагрузки на оборудование контроля и управления возникают при изготовлении, хранении и начальной или штатной эксплуатации. Нагрузки являются причиной отказов оборудования вследствие износа и могут активировать механизмы старения и вызывать эффекты старения. Различают два типа нагрузок:

a) внешние нагрузки - воздействие окружающей среды на оборудование, оказываемое независимо от того, функционирует оно или отключено. Примерами типичных внешних нагрузок являются: температура, влажность, излучение, электричество и вибрация. Воздействия от указанных нагрузок могут иметь разную интенсивность в зависимости от внешних событий (изменения климата, события на АС, опасные факторы, электрический разряд, электромагнитное поле и т.п.) и расположения;

b) внутренние нагрузки - воздействия на оборудование или систему, являющиеся результатом их работы. Примерами данных нагрузок являются: внутренний нагрев от электрической или механической нагрузки, физические нагрузки от механических перегрузок или скачков электрического напряжения, вибрации и электрического или механического износа элементов оборудования (например, контактов) при эксплуатации.

Деградация электрического или электронного оборудования вследствие старения является функциями продолжительности, диапазона и интенсивности нагрузок, испытываемых оборудованием. Деградация вследствие старения, обусловленная одиночным воздействием, как правило, может быть представлена простым соотношением интенсивности и времени нагрузки; однако деградация вследствие старения, обусловленная воздействием более чем одной нагрузки, может превысить сумму эффектов от воздействия каждой из этих нагрузок по отдельности.

6.3 Механизмы старения и эффекты старения

Восприимчивость оборудования к механизмам старения и впоследствии к эффектам старения следует определять посредством анализа состояния отдельных материалов и элементов оборудования контроля и управления при воздействии на них внешних и внутренних нагрузок.

В приложении А приведены описания явлений старения оборудования контроля и управления и рекомендации по получению данных для управления старением оборудования на АС. В приложении А приведены типичные механизмы старения и их влияние на различные группы оборудования контроля и управления. Механизмы могут не вызывать существенных эффектов старения оборудования при определенных условиях эксплуатации в течение определенного периода времени.

7 Требования к мерам по противодействию эффектам старения

7.1 Идентификация эффекта старения

Настоящий раздел содержит требования к оценке специфического воздействия эффектов старения на оборудование контроля и управления в условиях эксплуатации и анализа потенциальных рисков. Данные требования сформулированы ниже, и их следует включить в следующие процессы управления старением оборудования:

- выбор элементов контроля и управления для оценки старения;

- оценка деградации оборудования контроля и управления вследствие старения;

- нагрузки, вызывающие старение;

- заявленная функция и функция, подтвержденная аттестацией;

- контрольные испытания и требования к техническому обслуживанию;

- ресурсы поддержки;

- требования к документации.

Требования к данным этапам процесса управления старением приведены в следующих подразделах.

7.2 Выбор элементов контроля и управления для оценки старения

7.2.1 Общие положения

Оборудование и элементы контроля и управления, восприимчивые к старению, отказ которых оказывает значительное влияние на безопасность системы, к которой они принадлежат, должны быть выбраны для оценки деградации вследствие старения и включены в программу управления старением.

Процедура выбора должна заключаться в следующем:

- составить перечень элементов, отказ которых вызывает значимые последствия для систем безопасности;

- из данного перечня элементов, связанных с безопасностью, определить те, которые могут быть восприимчивы к механизмам старения (см. раздел 6).

Примерами оборудования контроля и управления, восприимчивого к старению, служат датчики температуры и давления [например, резисторные датчики термопар (РДТ), термопары, датчики давления, уровня и расхода]; кабели и разъемы; детекторы нейтронного потока; электронные платы; линии измерения давления (импульсные линии).

7.2.2 Идентификация функций, систем и оборудования контроля и управления

Необходимо составить перечень всех функций, систем и оборудования контроля и управления, обеспечивающих безопасность АС. Граница по оборудованию пролегает от технологического процесса (например, вход на технологический датчик) вплоть до исполнительной системы. Значение для безопасности станции различных функций контроля и управления уже было установлено в рамках системы классификации безопасности станции или в результате вероятностной оценки безопасности.

7.2.3 Разделение оборудования и элементов контроля и управления на группы

В перечне систем и оборудования контроля и управления, обеспечивающих безопасность АС (7.2.2), необходимо выделить пункты, включающие в себя части оборудования или элементов для того, чтобы проанализировать влияние на них механизмов старения. При этом необходимо рассмотреть следующие аспекты:

- материалы конструкции;

- тип (модель, изготовитель, и т.д.);

- степень защиты окружающей среды;

- условия эксплуатации, условия окружающей среды и местоположения;

- срок эксплуатации и требуемый эксплуатационный ресурс;

- требования аттестации;

- хронология отказа.

7.2.4 Анализ отказов

Необходимо проанализировать части оборудования или элементов в отношении воздействия их отказа на функцию безопасности в совокупности условий эксплуатации. Необходимо рассмотреть виды неисправностей и отказов, обусловленные механизмами старения. До того момента, пока не будет подтверждено противоположное, предполагается, что все элементы восприимчивы к старению. При этом старение следует оценивать с учетом совместного влияния нескольких факторов.

При проведении анализа отказов следует рассмотреть следующие факторы:

- специфическая деградация определенных элементов вследствие старения может привести к небезопасным или необнаруженным видам отказа;

- деградация вследствие старения может вызвать несоответствие спецификации при нормальных условиях эксплуатации или аттестации и при аварийных условиях;

- влияние эффектов старения на материалы конструкции, которые обычно не идентифицируются как элементы контроля и управления (например, ухудшение состояния паяных соединений и изоляционных оплеток);

- элементы, включенные в перечень, не следует исключать при дальнейшей оценке по причине резервирования или разнообразия, поскольку деградация вследствие старения - это потенциальная общая причина отказа;

- конструкция устройства контроля и управления и его технические данные, подтверждающие применение правильных мер предосторожности при выборе и установке элементов во избежание преждевременного повреждения и отказа (например, элементы неправильных номиналов, неверная установка, например слабое крепление, ненадлежащая вентиляция и т.д.).

7.2.5 Восприимчивость к старению

Необходимо составить перечень оборудования или его элементов, восприимчивых к старению (см. раздел 6). В приложении А приведены рекомендации по описанию явлений старения оборудования контроля и управления.

Данный перечень должен быть составлен на основании знаний механизмов старения. Следует идентифицировать возможные или фактические механизмы старения, учитывая опыт эксплуатации, профессиональные знания, результаты испытаний (раздел 8) и теоретический анализ применительно к условиям эксплуатации АС. Рассматриваемое оборудование и элементы должны включать в себя все позиции, определенные при делении оборудования и элементов на группы (см. 7.2.3), составляющих системы и оборудование контроля и управления, которые обеспечивают безопасность АС. При определении восприимчивости оборудования или элементов к старению следует учитывать:

- местоположения, где внешние условия могут вызвать нагрузки, провоцирующие механизмы старения (см. 7.4.2);

- условия функционирования оборудования, которые могут вызвать нагрузки и спровоцировать механизмы старения (см. 7.4.3);

- конструкцию оборудования, анализ отказов (см. 7.2.4) и степень защиты окружающей среды;

- действия, выполняемые во время испытаний или технического обслуживания (профилактического или наладочного) над оборудованием для того, чтобы смягчить влияния механизма старения (см. раздел 8) или определить его последствия;

- оборудование, содержащее элементы с заранее установленными сроками службы (обозначенными в спецификациях проекта или требованиях аттестации);

- ресурсы поддержки, на которые может оказывать воздействие старение (см. 7.7).

7.3 Оценка деградации вследствие старения оборудования контроля и управления

Деградация вследствие старения выбранных элементов контроля и управления (см. 7.2) должна оцениваться с учетом воздействия нагрузок, которым они подвергаются на протяжении срока службы. Внутренние и внешние нагрузки, вызывающие старение, приведены в 6.2. Цель данной оценки:

- оценить качественно или количественно возможную или фактическую деградацию вследствие старения или параметры, указывающие на начало деградации вследствие старения;

- определить приемлемые контрмеры, если необходимо;

- подтвердить то, что рисками, обусловленными деградацией вследствие старения, можно адекватно управлять, используя результаты анализа тенденций развития отказов;

- подтвердить то, что требуемый уровень безопасности АС можно гарантировать во время эксплуатации.

В зависимости от конструкции оборудования и принципов аттестации возможны два подхода к методу оценки деградации:

a) аналитический подход следует основывать на расчетах ожидаемых сроков службы элементов, количественно учитывая хронологию воздействия нагрузок на оборудование и математические модели механизмов старения. Можно определить даты конца срока службы оборудования и элементов для их замены. Например, существуют методы, позволяющие определить предполагаемый срок службы некоторого оборудования с помощью расчетов на основе модели Аррениуса. Данный подход применяется главным образом к оборудованию внутри защитной оболочки реактора, которое используется в послеаварийных условиях. Используются данные начальной аттестации (посредством искусственного старения), и с помощью модели Аррениуса повторно вычисляют срок службы оборудования для обоснования нового аттестованного срока службы.

Использование таких моделей, как модель Аррениуса, и их доверительный уровень должны быть практически обоснованы и не могут быть заявлены априори репрезентативными для всех типов элементов или для длительного аттестованного ресурса;

b) прагматический подход - основан на сочетании использования испытаний, визуального осмотра, опыта эксплуатации и инженерной оценки оборудования. Данный подход следует применять тогда, когда сроки службы оборудования не указаны в спецификации или не могут быть смоделированы математически с какой-либо степенью достоверности. Прагматический подход можно также применять для оборудования вне защитной оболочки реактора, имеющего установленные сроки службы. При данном подходе возможны качественные суждения для того, чтобы:

- в течение срока службы элемента достаточно рано прогнозировать или выявлять признаки того, что он может деградировать независимо от установленных проектом требований, необходимых для гарантии безопасности;

- своевременно реагировать на начало деградации вследствие старения и, если необходимо, предпринимать корректирующие меры (включая ремонт или замену) для обеспечения заданного уровня безопасности.

При данном подходе срок службы оборудования устанавливают на основании фактических рабочих характеристик, а не на теоретически рассчитанном сроке службы. На практике возможно применение сочетания как аналитического, так и прагматического подходов, упомянутых выше.

7.4 Нагрузки, вызывающие старение

7.4.1 Общие положения

Нагрузки, вызывающие старение выбранного оборудования контроля и управления, анализируют исходя из внешних условий и условий эксплуатации в течение длительного времени. Нагрузки, вызывающие преждевременное старение, приведены в подразделе 6.2. Нагрузки, вызывающие старение, рассматривают при определении восприимчивости оборудования к старению (см. 7.2.5) для того, чтобы выбрать элементы контроля и управления, восприимчивые к старению (см. 7.2), а также при оценке фактической деградации выбранных элементов вследствие старения (см. 7.3).

В зависимости от рассматриваемого механизма старения (см. 7.2 и раздел 6) и метода оценки деградации вследствие старения (см. 7.3), следует провести соответствующие измерения и оценку внешних и внутренних нагрузок для прошлых, существующих и будущих условий эксплуатации.

7.4.2 Внешние нагрузки, влияющие на старение

При определении внешних нагрузок, влияющих на старение элемента контроля и управления, следует рассмотреть нижеуказанные факторы:

- внешние условия, установленные исходя из местоположения оборудования на АС;

- нагрузки, специфичные для установленного местоположения или требований по эксплуатации и обслуживанию (близость к источникам тепла, источникам излучения, частый демонтаж или отсоединение/подсоединение для доступа или испытания);

- качество электропитания для каждого вида оборудования контроля и управления.

7.4.3 Внутренние нагрузки, влияющие на старение

При определении внутренних нагрузок, влияющих на старение элемента контроля и управления, следует рассмотреть следующие факторы:

- параметры условий эксплуатации, сопоставляемые с функцией оборудования контроля и управления и взаимосвязанные с механизмом старения (давление, температура, излучение, влажность, вибрация и т.д.);

- частота эксплуатации;

- по возможности внутренние нагрузки, являющиеся результатом эксплуатации оборудования или системы (например, число срабатываний механических контактов, тепловой эффект в состоянии подключения к электропитанию и т.д.);

- изучение конструкции оборудования контроля и управления и его технических характеристик для определения правильности выполнения проектных мер при установке и техническом обслуживании для того, чтобы обеспечить заданное функционирование оборудования и избежать преждевременного повреждения и отказа (например, элементы неправильного номинала, неверная установка - слабое крепление, ненадлежащая вентиляция и т.д.).

7.4.4 Изменение нагрузок во времени и небезопасные условия

При определении изменения нагрузок во времени (в течение длительного времени), влияющего на старение элемента контроля и управления, следует рассмотреть следующие факторы:

- срок службы оборудования и периоды функционирования, установленные исходя из даты производства, даты установки и начала штатной эксплуатации;

- число операций во время каждого периода работы;

- номинальный срок службы перед заменой.

Любые изменения в условиях эксплуатации, влияющие на оборудование контроля и управления, следует оценивать относительно их воздействия на интенсивность деградации. Такие изменения могут быть очевидными скачкообразными изменениями или могут происходить постепенно на протяжении длительного периода времени.

Внешние условия, связанные с конкретным местоположением, не постоянны с течением времени. Следует рассмотреть такие факторы, как установка поблизости нового или дополнительного оборудования, изменения условий отопления и вентиляции, а также изменения в режимах эксплуатации станции.

Следует рассмотреть переходные процессы, происходящие на АС, и состояния неисправности системы обеспечения для оборудования контроля и управления, вызывающие значительные временные изменения внешних и эксплуатационных условий (предельные значения технологического процесса, скачки напряжения, выход из строя отопления и вентиляции, перегрев, экстремальные климатические условия).

Определенные ситуации технического обслуживания могут потребовать специальной оценки (капитальный ремонт, переоборудование, исключительное испытание на пределы спецификации).

В данный анализ следует включить информацию о хранении запасных частей до момента их получения на атомной станции.

7.5 Выполняемые функции и аттестация

7.5.1 Спецификация и аттестация оборудования

Оригинальное оборудование определяют, как предназначенное для работы в конкретных условиях эксплуатации, и аттестуют для выполнения заданных задач путем проведения испытаний или на основании результатов анализа. Спецификации оборудования и отчеты об аттестации проверяют на соответствие реальным условиям эксплуатации для определения вероятности того, что эффекты старения могут быть более значительными, чем ожидалось первоначально.

7.5.2 Воздействие на аттестацию

Одной из основных целей оценки старения является подтверждение соответствия аттестации оборудования, которая могла не учитывать деградацию оборудования вследствие старения. Аттестацию оборудования необходимо рассматривать с учетом результатов оценки старения.

7.5.3 Применимость моделей старения

Применимость законов ускорения (например, теории Аррениуса), которые могли использоваться в процессе аттестации для оценки влияния старения, следует периодически проверять с учетом заявленной деградации в установке. Такой опыт эксплуатации может помочь определить доверительный уровень в моделях ускоренного старения и необходимость изменения аттестованного ресурса оборудования.

7.6 Требования к контрольным испытаниям и техническому обслуживанию

7.6.1 Процессы технического обслуживания и контрольных испытаний

Необходимо определить процессы технического обслуживания и контрольные испытания и периодически их проводить для отобранного списка оборудования согласно требованиям подраздела 7.2.

7.6.2 Свидетельства старения, полученные в результате эксплуатации и технического обслуживания

Необходимо анализировать данные об отказах и ремонтах оборудования, плановом техническом обслуживании и периодических испытаниях эксплуатационных характеристик оборудования для того, чтобы своевременно обнаруживать свидетельства деградации, вызванной старением.

7.6.3 Выборочные испытания

Необходимо определить специализированные выборочные испытания элементов в том случае, если недоступны достоверные данные, полученные из других источников.

7.7 Дополнительные ресурсы

Необходимо определить прочие ресурсы, связанные с эксплуатацией и техническим обслуживанием оборудования и систем, важных для безопасности и восприимчивых к старению. Такие ресурсы могут включать в себя:

- навыки персонала;

- документы;

- инструментальные средства испытаний и калибровки;

- информацию о тенденциях (например, результаты информационного поиска, время реакции, информация и т.д.);

- опыт эксплуатации других станций.

7.8 Требования к документации

Результаты анализов, определяющих оборудование и элементы контроля и управления, выбранные согласно требованиям подраздела 7.2, необходимо обобщить. Кроме того, следует определить надлежащий метод и формат для итогового обобщения и представления данных по управлению старением, а также сопровождения и обновления подробной информации и справочных материалов.

Оценка старения должна периодически актуализироваться. Подраздел 9.6 содержит требования к документации процесса управления старением.

8 Требования к контролю старения

8.1 Общие положения

Настоящий раздел содержит требования и рекомендации, касающиеся выполнения необходимых компенсирующих действий для противодействия эффектам старения с помощью определения специальных средств управления старением оборудования контроля и управления, например усовершенствованных испытаний и технического обслуживания или программ "контроля старения".

8.2 Определение программ контроля старения

Для выбранных элементов определяют программы контроля старения на основе результатов оценки старения (см. раздел 7). Программы контроля старения для выбранных элементов состоят из применения надлежащих средств и действий для того, чтобы:

- в течение срока службы элемента заранее предвидеть или выявить признаки того, что он может деградировать;

- определить соответствующие требованиям ответные действия на начало деградации вследствие старения и, если необходимо, предпринять меры по устранению недостатков для того, чтобы гарантировать заданный уровень безопасности.

Программы контроля старения могут составлять часть существующих программ технического (профилактического или диагностического) обслуживания.

Техническое обслуживание оборудования контроля и управления должно быть надлежащим образом адаптировано для компенсации влияния старения оборудования контроля и управления на безопасность.

Все программы контроля старения по элементам, выбранным согласно требованиям 7.2, подлежат периодической переоценке и обновлению.

8.3 Средства для управления старением оборудования контроля и управления

Контроль старения оборудования контроля и управления должен включать в себя следующее:

a) периодические измерения и испытания, которые могут подтвердить рабочие характеристики (время реакции, калибровка и т.д.) оборудования контроля и управления и могут подтвердить любое изменение характеристик частей, подверженных старению (датчики, преобразователи и т.д.). Цель измерений - предотвратить недопустимую деградацию вследствие старения. Если точные рабочие характеристики оборудования контроля и управления измерить невозможно, следует выполнить консервативную оценку для того, чтобы определить приемлемость параметров рабочих характеристик оборудования. Периодические измерения выполняют через надлежащие интервалы времени (например, однократно в течение каждого цикла при нормальной эксплуатации, в состоянии горячего резерва, во время периодов пуска или останова или во время периодов простоя на время перегрузки топлива, если АС будет в состоянии холодного останова);

b) замена комплектующих;

c) управление и замедление процесса старения либо с помощью оптимизации процедур технического обслуживания, изменяя условия эксплуатации или внешней среды вокруг оборудования, либо принимая меры по восстановлению рабочих характеристик оборудования до приемлемых критериев;

d) проведение более частых испытаний элементов, демонстрирующих начало деградации или отклонение от спецификаций, обусловленное старением;

e) адаптация функциональных характеристик (повторная калибровка, изменение уставок и т.д.) для того, чтобы учесть приемлемую деградацию вследствие старения;

f) анализ надежности и определение тенденций изменения эксплуатационных характеристик.

Примечание - Изменение характеристик в основном рассматривают для аналоговых частей системы, таких как датчики, кабели, усилители и преобразователи.

В приложениях В и С приведены примеры методик испытаний, которые допускается использовать для подтверждения рабочих характеристик и оценки состояния процесса старения оборудования контроля и управления.

9 Организация

9.1 Общие положения

Настоящий раздел устанавливает требования к организации процесса управления старением, включая определение долгосрочных стратегий, жизненного цикла оборудования контроля и управления, контроля качества и отчетности.

9.2 Организация управления старением

Организация процесса управления старением должна гарантировать, что все аспекты безопасности учтены. Процесс управления старением должен содержать ряд непрерывных мероприятий, как правило, состоящих из следующих действий:

- обновление существующих программ технического обслуживания;

- разработка методов ремонта или замены;

- мониторинг станции и оборудования;

- сбор и анализ данных;

- инициирование новой НИОКР.

Следует скоординировать мероприятия различных подразделений, имеющих специальные и дополнительные функции для деятельности по управлению старением. В их число входят: центральное управление, проектировщики, материально-техническое снабжение, локальная эксплуатация на промышленной площадке, поставщики, отдел технического обслуживания, операторы и т.д. Разнообразные действия в процессе управления старением будут влиять на различные мероприятия, выполняемые этими подразделениями. Как правило, мероприятия следующие:

- текущее техническое обслуживание - поддержка надежности элементов контроля и управления с помощью обеспечения надлежащего ремонта или замены и, таким образом, выполнение непрерывного обновления оборудования станции;

- особое техническое обслуживание - планирование и прогнозирование капитальных ремонтов или замен;

- рассмотрение безопасности на период основных простоев/периодическое рассмотрение безопасности - обеспечение формального свидетельства того, что за установленный период (например, десятилетний период) достигнуто адекватное управление старением;

- программа обеспечения долговечности станции - координирование стратегий на будущее, научно-исследовательские работы и т.д.;

- управление кадровыми ресурсами должно предусматривать повышение уровня компетентности и квалификации персонала.

9.3 Определение долгосрочных стратегий эксплуатации и жизненного цикла контроля и управления

Следует определить долгосрочные стратегии эксплуатации АС и установить стратегии управления жизненным циклом контроля и управления. Необходимо установить задачи и цели управления старением оборудования контроля и управления для обеспечения безопасности.

При рассмотрении в первую очередь безопасности, стратегии оператора АС для управления старением будут также нацелены на оценку экономического риска и управление активами.

Независимо от стратегии управления старением, выбранной оператором, необходимо рассматривать аспекты безопасности. При выборе стратегии, не предусматривающей модернизацию контроля и управления, необходимо оценивать потенциальные риски. Такой подход может потребовать дальнейшего исследования возможных механизмов старения и их эффектов наряду с анализом постулированных ситуаций, вызванных старением или устареванием.

Если выбирается модернизация системы контроля и управления, необходим процесс лицензирования. При разработке проекта новой станции или модернизации начальный проект и условия жизненного цикла контроля и управления должны учитывать старение.

9.4 Организация долгосрочного технического обслуживания оборудования контроля и управления

Правила долгосрочного технического обслуживания должны быть определены оператором станции и должны включать в себя аспекты безопасности, экономические и технические аспекты.

Долгосрочное техническое обслуживание оборудования контроля и управления следует адаптировать, включив в него обследование оборудования и действия по смягчению последствий старения, решение о проведении которых принимается, исходя из результатов оценки старения.

При организации долгосрочного технического обслуживания следует учесть:

- взаимосвязь с изготовителями оборудования;

- организация бригад технического обслуживания;

- число АС, оборудованных одинаковым набором оборудования;

- роль операторов станции в решении задач по техническому обслуживанию;

- уровень реализации работ по техническому обслуживанию.

Правила долгосрочного мониторинга включают в себя:

- договорные условия со сборщиками систем и изготовителями оригинального оборудования;

- контроль возможности изготовителя продолжать снабжение;

- контроль устаревания элементов (программное и аппаратное обеспечение);

- требования к резерву запасных частей;

- экономический анализ (стоимость устаревания/стоимость вынужденной неработоспособности АС).

9.5 Обеспечение качества

Настоящий стандарт предполагает, что программа обеспечения качества, соответствующая требованиям МАГАТЭ 50-C/SG-Q, существует как неотъемлемая часть проекта АС и обеспечивает управление составляющими мероприятиями.

Для создания программ обеспечения качества и всей связанной деятельности следует применять требования МЭК 61513 для того, чтобы достигнуть и удостоверить требуемое качество процесса управления старением.

9.6 Отчетность

Процесс управления старением следует документировать в отчете, в котором приводят организацию процесса, метод и результаты различных этапов программы управления старением, обобщают хронологические данные результатов испытаний, отчеты о результатах анализа и дают рекомендации о том, какие действия предпринять для смягчения последствий процессов старения.

Необходимо представить документальные доказательства, соответствующие всем требованиям настоящего стандарта в отношении безопасности.

Может потребоваться подтверждение управления старением оборудования контроля и управления органам надзора по ядерной безопасности для лицензирования, периодического анализа безопасности, продления срока службы АС или конкретных случаев периодической переаттестации оборудования.

Необходимо вести базу данных, содержащую информацию об оборудовании и элементах контроля и управления, выбранных согласно требованиям 7.2. В данной базе данных актуализируют приобретенные знания о механизмах старения и их влияние на оборудование.

Приложение А

(справочное)

Руководство по описанию явлений старения оборудования контроля и управления и сбору данных для управления старением элементов контроля и управления на АС

А.1 Примеры факторов воздействия механизмов старения и влияния эффектов старения на различные элементы контроля и управления

Некоторые примеры факторов воздействия механизмов старения и влияния эффектов старения на различные элементы контроля и управления:

- высокая влажность может увеличить питтинговую коррозию контактов реле;

- высокая влажность может ускорить износ подшипников во вращающихся деталях, не имеющих надлежащего уплотнения или смазки;

- незащищенность от влажности может привести к расслаиванию изолированных проводов;

- влажность может привести к потере диэлектрической прочности;

- высокая влажность или контакт с водой или химикатами могут привести к коррозии незащищенных конструкций;

- вибрация и механическая ударная нагрузка могут вызвать рассогласование или расшатывание элементов. Они также могут вызвать потерю надежности электрических контактов. Кроме того, от вибрации и механической ударной нагрузки может возникать усталость металла в элементах датчиков и наклепе проводов. Рассогласование ускоряет износ в движущихся частях и может вызвать расшатывание электрических контактов, ведущее к деградации, связанной с нагревом. Повреждение или смещение электрических разъемов и изоляции приведет к проблемам с неразрывностью электрической цепи и изоляцией;

- повторяемые операции технического обслуживания, влекущие за собой изъятие и вставку электронных плат или элементов (например, ИС ППЗУ), могут ухудшить электрические соединения, расширяя краевые контактные штыри платы;

- излучение может разрушать антиокислительные химикаты в органических изоляционных материалах и стать причиной повышения хрупкости, как при высокой температуре;

- воздействия радиации на электронные и оптоволоконные элементы в случае расположения в жестких внешних условиях;

- эксплуатация электронных элементов при напряжении питания вышеуказанного максимального значения может активировать механизмы износа и уменьшить ожидаемый срок службы;

- чрезмерное число циклов изменения напряжения может привести к преждевременному отказу электролитических конденсаторов;

- высокотемпературные среды могут привести к тому, что органические изолирующие материалы станут ломкими;

- повышенная температура ускоряет доминирующий механизм старения для конденсаторов с жидким электролитом;

- непрерывная работа определенных электронных элементов (например, диодов, резисторов) при высоких температурах окружающей среды может привести к тому, что оборудование выйдет за пределы допусков или спецификации рабочих характеристик, спровоцирует самопроизвольное движение в контуре и может привести к отказу вследствие преждевременного износа.

Износ полупроводниковых элементов обычно связывают с механизмами отказа, такими как миграция металла, эффект горячих электронов, проводные соединения интерметаллических композитов и термическая усталость. Вплоть до недавнего времени имелось единое мнение о том, что данные элементы (транзисторы, интегральные схемы) остаются стабильными при эксплуатации в течение многих десятилетий в пределах своей номинальной рабочей среды. Однако последние поколения ИС с высокой плотностью элементов могут быть спроектированы с учетом намного более короткого проектного срока службы. Это может оказать незначительное влияние на большую часть потребительской продукции, но следует уделить особое внимание типу устройств, используемых в системах безопасности АС (на основе микропроцессоров).

Периодически повторяющиеся запросы к электронной схеме могут создать всплески локальной температуры и электромагнитных помех, ухудшающие состояние нескольких элементов.

А.2 Данные для управления старением

А.2.1 Исходные данные

Исходные данные являются ориентиром для процесса управления старением. Они описывают состояние элементов и систем, которым они принадлежат, на момент монтажа и их первоначальные характеристики. Кроме того, исходные данные важны для мониторинга рабочих характеристик, таких как данные испытаний времени реакции для датчиков температуры и давления.

Исходные данные редко хранят в таком виде, который облегчает их корреляцию с данными эксплуатации и технического обслуживания или результатами диагностических испытаний. Обычно необходимо свести данные в удобный формат, используя информацию из множества источников. Данные источники включают в себя проектные спецификации, спецификации изготовителей, технические руководства, заказы на поставку, отчеты об аттестации оборудования, записи о приемочных испытаниях, записи об установке и вводе в эксплуатацию, отчет об испытании и измерениях рабочих характеристик и отчеты об анализе безопасности.

А.2.2 Документация по эксплуатации

Документация по эксплуатации может обеспечить хронологические данные о нагрузках, воздействующих на элемент на протяжении его срока службы. В идеальном случае данные будут включать в себя информацию об условиях и переходных процессах АС, окружающей среде и количественные показатели готовности/использования. Как в случае с исходными данными, информация обычно доступна, но не всегда организована самым удобным образом для анализа.

А.2.3 Документация по испытаниям и техническому обслуживанию

Документация по испытаниям и техническому обслуживанию будет включать в себя документы о мероприятиях текущего технического обслуживания, отказах и ремонтах, штатных функциональных проверках и проверках калибровки, а также измерениях времени реакции. Для компьютерного оборудования также могут иметься самогенерируемые диагностические данные.

При использовании совместно с надлежащими моделями документация по испытаниям и техническому обслуживанию может использоваться для оценки степени деградации вследствие старения и прогнозирования будущих тенденций.

А.2.4 Незадокументированные данные

В идеальной ситуации история эксплуатации оборудования будет содержать всю необходимую для оценки информацию, но на практике такое маловероятно. Опытный технический персонал, регулярно обслуживающий оборудование, может знать о прослеживающихся тенденциях в оборудовании или среде эксплуатации. Такие данные имеют ценность, но часто не регистрируются и легко теряются. Поэтому следует выполнить шаги по восстановлению и уточнению незадокументированной информации посредством собеседований и других способов. В структурированные формы записи о техническом обслуживании следует включить запись комментариев и наблюдений.

Большая часть информации относительно старого оборудования контроля и управления хранится лично у персонала, который на некотором этапе может оказаться недоступным из-за ухода на пенсию или по иным причинам.

Потеря большей части этой информации неизбежна, и будет нереалистично предположить, что ее можно полностью задокументировать до ухода сотрудника. В таких случаях, с персоналом нужно проводить собеседования, если это практически достижимо, для того чтобы выявить:

- текущие проблемы оборудования контроля и управления и возможные причины;

- ожидаемые проблемы в рабочих характеристиках или надежности оборудования;

- исторические проблемы разового характера, решение которых оказалось дорогостоящим.

Для извлечения такой информации разрабатываются методологии. Как правило, они определяют структурированный ряд вопросов к персоналу станции. Стоит отметить, что такие собеседования не следует ограничивать техническим персоналом; эксплуатационный и инженерный персонал также будут обладать ценными мнениями и информацией.

А.2.5 Другие источники данных

Оценку старения не следует ограничивать локальными данными. Нужно искать информацию из других источников, включая отчеты с других станций, других энергетических предприятий и отраслевых исследовательских программ.

А.3 Испытания и мониторинг

Ниже приведены примеры мероприятий по испытаниям, мониторингу, диагностике или техническому обслуживанию оборудования контроля и управления в целях идентификации деградации рабочих характеристик, обусловленной старением и другими эффектами.

А.3.1 Натурные испытания

В последние годы стали доступны новые технологии испытаний и технического обслуживания, которые могут обеспечить ценными данными для использования в процессе управления старением оборудования контроля и управления (см. приложения В и С). С помощью цифрового испытательного оборудования можно выполнить автоматический анализ тенденций данных, чтобы идентифицировать любую деградацию рабочих характеристик, обусловленную старением или другими эффектами. Теперь на испытательном оборудовании на основе персональных компьютеров можно реализовать новые аналитические инструменты, такие как нейронные сети, искусственный интеллект и распознавание образов, позволяющие проанализировать данные и интерпретировать результаты в целях идентификации даже малых изменений в рабочих характеристиках оборудования и предупреждения персонала о существенных проблемах или зарождающемся отказе. Примерами служат оперативная верификация калибровки измерительных каналов, натурное испытание времени реакции резисторных датчиков температуры (РДТ) и термопар (ТП) с помощью метода времени реакции на ступенчатое изменение контурного тока (РСКТ), оперативное измерение времени реакции датчиков давления с помощью методики анализа шумов, натурное испытание кабелей и разъемов, оперативное обнаружение закупорок и пустот в трубопроводах измерения давления, дистанционное испытание средств крепления температурных датчиков и тензометров к твердым материалам. Дополнительная информация приведена в приложении В.

А.3.2 Мониторинг состояния

Мониторинг состояния актуален во многих отраслях промышленности, включая ядерную энергетику. Современные технологии профилактического обслуживания обеспечили эффективные инструменты, такие как системы сбора и анализа данных на базе персонального компьютера, которые помогают контролировать рабочие характеристики оборудования на периодической или непрерывной основе во время работы АС. Такой мониторинг позволяет контролировать рабочее состояние оборудования без периодических практических проверочных испытаний до того момента, пока не выявится нарушение функционирования, или деградация оборудования не превысит установленный порог. Примером успешного применения мониторинга состояния является оперативный мониторинг дрейфа показаний датчиков давления, уровня и расхода. Посредством оперативного мониторинга идентифицируют датчики давления, дрейф которых выходит за допустимый предел. Затем данные датчики калибруют, а недрейфующие датчики не калибруют или калибруют реже. Такой подход помогает оптимизировать частоту калибровки датчиков давления и может быть распространен на другие технологические измерительные приборы. Мониторинг может охватывать не только датчики и преобразователи, но также и остальную часть измерительного канала.

А.3.3 Мониторинг состояния окружающей среды

Мониторинг температуры, излучения, влажности и других условий окружающей среды, воздействию которых подвергается элемент контроля и управления, может использоваться для управления старением и продления срока службы. Срок службы оборудования, как правило, определяется изготовителями на основе ожидаемых воздействий окружающей среды, которым может подвергнуться оборудование при нормальной эксплуатации. Если оборудование используется в более жестких условиях окружающей среды, его срок службы может сократиться в зависимости от интенсивности воздействия условий окружающей среды. Экспериментальные данные такого мониторинга можно использовать для продления разрешенного периода эксплуатации оборудования контроля и управления. Однако если оборудование используется в менее жестких условиях окружающей среды, то его ожидаемый срок службы, как правило, длиннее, чем срок службы, установленный изготовителем.

Приложение В

(справочное)

Примеры практики управления старением для некоторых элементов контроля и управления на АС

Настоящее приложение основано на отчете Международного агентства по атомной энергии (МАГАТЭ) по управлению старением оборудования контроля и управления на атомных станциях: TECDOC-1147 (июнь 2000 г). В отчете выбран ряд ключевых элементов контроля и управления, для которых важно управление старением. В отчете приведены примеры этапов, выполняемых при управлении старением этих элементов. Резюме данного отчета и дополнительная информация о старении оборудования контроля и управления на АС приведены в настоящем приложении.

В.1 Управление старением электронных и электрических элементов

В.1.1 Эффекты старения

Высокая температура и цикличное ее изменение - доминирующие причины старения электронных элементов и схем. Изготовители используют данные воздействия для ускорения старения для того, чтобы принудительно вызвать ранние отказы тех элементов, которые будут изъяты до поставки. Широко используемая модель U-образной кривой для частот отказов электронных элементов (см. рисунок В.1) дает понятие трех фаз эксплуатационного ресурса элемента:

- ранние отказы (приработка);

- нормальная эксплуатация;

- конец срока службы (износ).

Рисунок В.1 - Модель U-образной кривой частот отказов электронных элементов

Начальная фаза часто используется изготовителем во время рабочих испытаний для того, чтобы гарантировать изготовление надежных элементов. Данные отказы обнаруживаются во время пусконаладочных работ или ранней эксплуатации. Две последних фазы эксплуатации непосредственно относятся к старению. Существуют установленные модели и параметры для надежности электронного элемента при нормальной эксплуатации. Однако отсутствуют сопоставимые установленные модели для фазы конца срока службы. Поскольку известно, что сроки службы одинаковых элементов при сходном их применении значительно различаются, такая модель, вероятно, будет отражать специфику конкретного применения. Для оценки конца срока службы могут быть разработаны эмпирические модели, если имеется достаточно данных предыстории о рабочих характеристиках и условиях эксплуатации рассматриваемого оборудования.

Имеется также ряд особых механизмов, воздействующих на электронные компоненты, которые следует рассмотреть при разработке стратегии управления старением:

- перенапряжение;

- число пусков/включений электропитания;

- разряд электростатического электричества.

В следующих пунктах приведены процедуры управления старением для ряда электронных элементов. Однако, прежде чем рассматривать отдельные пункты, важно понять, некачественный изначально проект может оказать огромное влияние на старение элемента. Примеры ошибок при проектировании включают в себя:

- неправильный выбор контактных материалов для поворотных выключателей, которые эксплуатируют редко - контакты могут окислиться и перестать правильно функционировать;

- неправильный выбор контактных материалов для реле, где низкий ток может вызвать нарост окиси на контактах, ведущий к повышенному сопротивлению и возможному отказу;

- не отвечающая требованиям спецификация номинальной мощности для пассивных или активных элементов;

- недостаточная вентиляция или охлаждение корпусов оборудования.

В.1.2 Управление старением электролитических конденсаторов

Доминирующий механизм старения для конденсаторов с жидким электролитом - это потеря электролита через герметизирующую заглушку. Это характерная проблема с резиновыми уплотнениями, когда деградация (порча) резины приводит к утечке электролита. При температуре 20°С для типичного электролитического конденсатора данный процесс может занять 10 лет, но при повышении температуры он ускоряется. Растущее использование уплотнений из новых материалов снизило остроту этой проблемы, но в эксплуатации остается много старых элементов, которые все еще подвержены этому типу отказа.

Потеря электролита увеличивает эквивалентное последовательное сопротивление (ЭПС) и уменьшает емкость конденсатора, что может вывести конденсатор из строя, разомкнув цепь либо вызвав короткое замыкание. Отказ может быть катастрофическим, а его последствия будут зависеть от того, каким образом конденсатор используется в схеме. Увеличение ЭПС повышает внутреннюю температуру (в свою очередь, возрастая от нее), что может привести к тепловому пробою и окончательному разрушению элемента.

Если возникает утечка электролита, конденсатор следует немедленно заменить. Допускается применять разнообразные меры для того, чтобы защититься от последствий потери электролита, например:

- периодическая замена;

- замена всех подобных элементов при обнаружении первого отказа;

- использование устройств, по номиналу пригодных для более высокой температуры, чем требуется;

- периодическое испытание/мониторинг элементов и запасных модулей; ток утечки, емкость, ЭПС и коэффициент мощности. Данные испытания могут включать в себя испытания на долговечность выборочных элементов при максимальной номинальной температуре и напряжении;

- измерение температуры элемента;

- измерения пульсирующей составляющей постоянного тока источника питания.

Срок годности электролитических конденсаторов ограничен, и при любой возможности следует использовать новые элементы.

В.1.3 Управление старением плавких предохранителей

Начальный ток неустановившегося режима, если к схеме подключено электропитание, может быть в три-четыре раза выше номинального тока. Постепенно перегорающие плавкие предохранители не будут функционировать (перегорать) при таких коротких переходных процессах, но может происходить потеря материала плавкого предохранителя через испарение. Прогрессирующая потеря плавкого материала снизит эффективную номинальную мощность плавкого предохранителя и в дальнейшем может привести к случайным отказам в течение срока службы.

Поскольку срок службы элемента связан с числом пусков, единственная эффективная методика управления старением - это профилактическое обслуживание. Данное профилактическое обслуживание может зависеть от определенных условий: замены всех плавких предохранителей в комплекте оборудования при первом случайном отказе плавкого предохранителя.

Типичная ошибка при случайном отказе - увеличение номинальной мощности плавкого предохранителя, т.к. отказ может быть связан со сроком службы, и увеличение номинала плавкого предохранителя снизит защиту, обеспечиваемую плавким предохранителем. Такую практику необходимо избегать.

В.1.4 Управление старением реле

Компоненты стандартного электромагнитного реле, которые могут быть восприимчивы к старению:

- обмотка реле;

- контакты реле;

- вспомогательные элементы, такие как контактные прокладки, штекеры, гнезда, устройства с временной задержкой.

Старение обмоток реле является проблемой для тех реле, на которые непрерывно подается питание. Обмотка или связанные с ней элементы могут вырабатывать чрезмерное тепло, вызывающее перегорание обмотки, или оказывать неблагоприятное воздействие на другие элементы реле или элементы, расположенные рядом (например, химическое разрушение глазури, вызывающее загрязнение контактов или изменения размеров элементов). В пневматических реле с временной задержкой температуры может вызвать повышение хрупкости диафрагм, вызывая дрейф уставки.

Старение контактов реле может проявляться в виде:

- окисления контактов на нормально разомкнутых (замыкающих) контактах или контактах, для которых некорректно определен материал для фактической силы тока. Что может представлять собой проблему, как для низких, так и для высоких токов;