ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

МЭК 62282-7-2—

2024

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 7-2

Методы тестирования.

Тестирование производительности единичных элементов и батарей твердооксидных топливных элементов (ТОТЭ)

(IEC 62282-7-2:2021, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р МЭК 62282-7-2—2024

Предисловие

1 ПОДГОТОВЛЕН Акционерным обществом «Государственный научно-исследовательский и проектный институт редкометаллической промышленности» (АО «ГИРЕДМЕТ») на основе собственного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 029 «Водородные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 апреля 2024 г. № 556-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62282-7-2:2021 «Технологии топливных элементов. Часть 7-2. Методы тестирования. Тестирование производительности единичных элементов и батарей твердооксидных топливных элементов (ТОТЭ)» [IEC 62282-7-2:2021 «Fuell cell technologies — Part 7-2: Test method — Single cell and stack performance tests for solid oxide fuel cells (SOFCs)», IDT],

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© IEC,2021

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р МЭК 62282-7-2—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и условные обозначения...........................................2

3.1 Термины и определения............................................................2

3.2 Обозначения и единицы измерения..................................................4

4 Общие условия безопасности...........................................................5

5 Сборочная единица из топливного элемента или батареи...................................5

6 Испытательная система...............................................................5

6.1 Подсистемы в испытательной системе................................................5

6.2 Максимальное отклонение контролируемых параметров в испытательной системе...........7

7 Приборы и методы измерения..........................................................7

7.1 Общие положения................................................................7

7.2 Погрешность прибора..............................................................8

7.3 Анодный газ......................................................................8

7.4 Катодный газ....................................................................10

7.5 Выходное напряжение............................................................11

7.6 Выходной ток....................................................................11

7.7 Температура в сборочной единице из топливного элемента или батареи..................11

7.8 Механическая нагрузка...........................................................11

7.9 Полный импеданс................................................................11

7.10 Условия окружающей среды......................................................12

8 Подготовка к тестированию............................................................12

8.1 Общие положения...............................................................12

8.2 Стандартные условия испытаний и диапазон испытаний................................12

8.3 Компоненты и примеси анодного и катодного газов....................................12

8.4 Основа процедуры тестирования...................................................13

8.5 Подтверждение условий старения устройства........................................13

8.6 Подтверждение критериев стабильного состояния.....................................13

8.7 Метод сбора данных..............................................................13

9 Процедура тестирования.............................................................13

9.1 Настройка......................................................................13

9.2 Исходное состояние..............................................................14

9.3 Выключение....................................................................14

10 Испытание на производительность....................................................14

10.1 Испытания на номинальную мощность............................................14

10.2 Тестирование вольт-амперных характеристик.......................................14

10.3 Тестирование зависимости эффективного коэффициента утилизации топлива...........15

10.4 Испытание на долговечность.....................................................16

10.5 Испытание на устойчивость при циклировании......................................17

10.6 Тест на эффективность внутреннего риформинга....................................18

10.7 Тест на определение сопротивления компонентов...................................19

11 Протокол испытаний................................................................20

11.1 Общие положения..............................................................20

11.2 Элементы отчета...............................................................20

11.3 Описание данных о тестовой сборочной единице....................................20

11.4 Описание условий испытаний....................................................21

11.5 Описание тестовых данных......................................................21

11.6 Оценка погрешности............................................................21

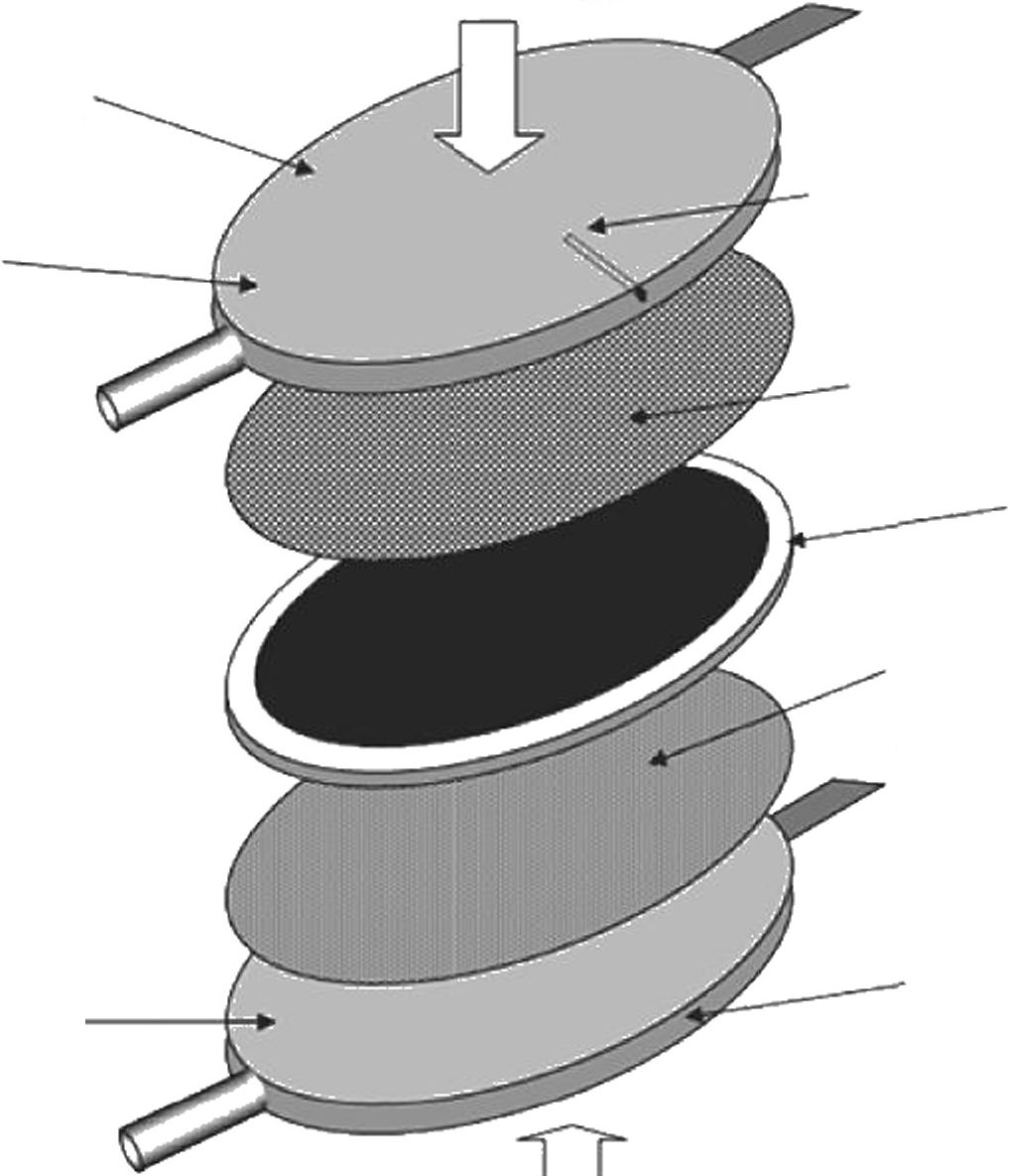

Приложение А (справочное) Пример сборочной единицы из топливного элемента................22

Приложение В (справочное) Расчет эффективного коэффициента утилизации топлива...........23

Приложение С (справочное) Расчет эффективного коэффициента утилизации кислорода.........25

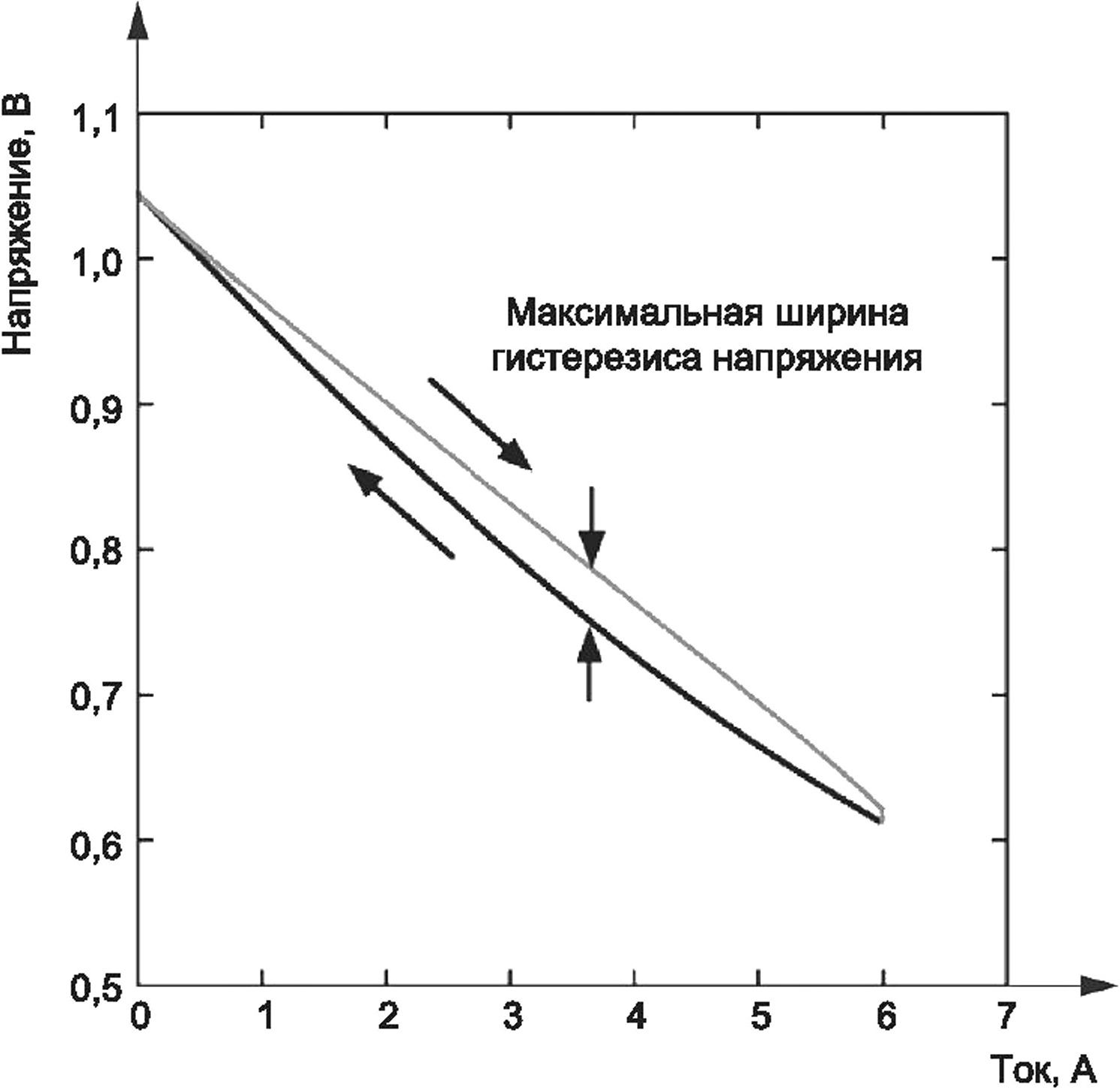

Приложение D (справочное) Максимальная ширина гистерезиса напряжения при испытаниях вольт-амперных характеристик.............................................26

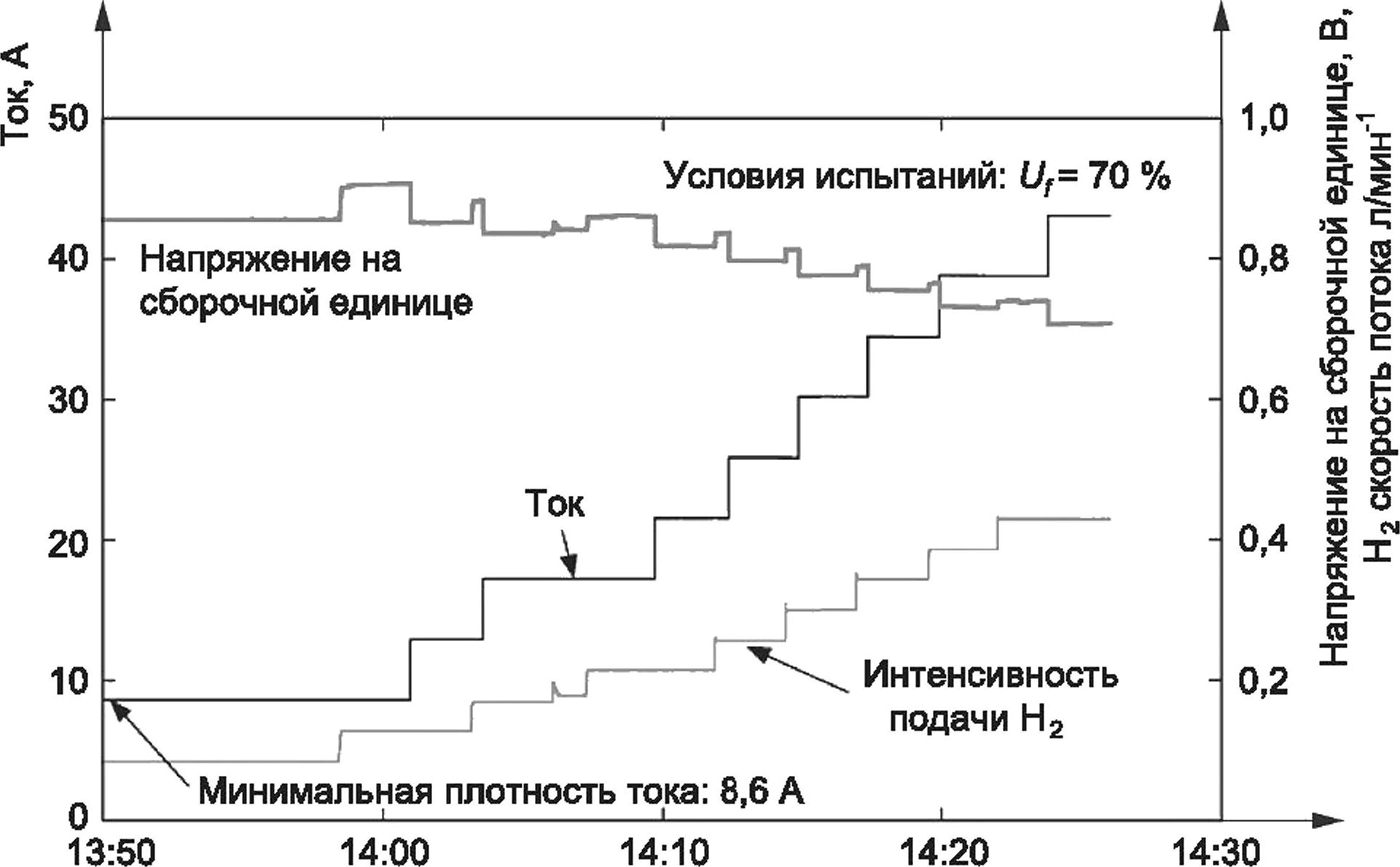

Приложение Е (справочное) Проверка вольт-амперных характеристик при постоянном эффективном коэффициенте утилизации топлива.............................27

Приложение F (справочное) Протокол испытаний (шаблон)...................................28

Приложение G (справочное) Метод определения погрешности приборов.......................34

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам...........................35

Библиография........................................................................37

III

ГОСТ Р МЭК 62282-7-2—2024

Введение

Международная электротехническая комиссия (МЭК) является ведущей всемирной организацией по стандартизации, включающей в себя все национальные электротехнические комитеты (национальные комитеты МЭК). Деятельность МЭК направлена на укрепление международного сотрудничества по всем вопросам стандартизации в области электроники и электротехники. С этой целью, помимо другой своей деятельности, МЭК публикует международные стандарты, технические спецификации, технические отчеты, общедоступные спецификации (PAS) и рекомендации (далее именуемые «Публикации МЭК»). Подготовка публикаций поручена техническим комитетам. Любой национальный комитет МЭК, заинтересованный рассматриваемой темой, может участвовать в этих подготовительных работах. Международные, правительственные и неправительственные организации, взаимодействующие с МЭК, также участвуют в этой подготовке. МЭК работает в тесном сотрудничестве с Международной организацией по стандартизации (ИСО) согласно условиям соглашения, подписанного между двумя организациями.

Официальные решения или соглашения МЭК по техническим вопросам выражают с максимально возможной точностью международную согласованную точку зрения по рассматриваемым вопросам, поскольку в каждом техническом комитете работают представители всех заинтересованных национальных комитетов МЭК.

Публикации МЭК носят рекомендательный характер для международного использования и воспринимаются национальными комитетами МЭК соответствующим образом. Для обеспечения точности технической информации, содержащейся в публикациях МЭК, предприняты все разумные усилия. МЭК не несет ответственности за способы использования такой информации или за любое ошибочное понимание любым конечным пользователем.

В целях содействия международной унификации национальные комитеты МЭК обязуются применять публикации МЭК максимально прозрачным образом в своих национальных и региональных публикациях. В любой национальной или региональной публикации должны быть четко указаны все возможные расхождения с соответствующей публикацией МЭК.

МЭК не предоставляет никаких свидетельств соответствия. Услуги по оценке соответствия и в некоторых областях разрешение на право применения знака соответствия МЭК оказывают независимые органы по сертификации. МЭК не несет ответственность ни за какие услуги, предоставляемые независимыми органами по сертификации.

Пользователям необходимо убедиться, что они обладают последним изданием данной публикации.

МЭК, ее руководители, сотрудники, обслуживающий персонал и агенты, в том числе отдельные эксперты и участники технических и национальных комитетов МЭК, не несут никакой ответственности за любые несчастные случаи, повреждения имущества или другой ущерб любого характера (прямой или косвенный), а также не несут никакой ответственности за издержки (в том числе вознаграждение за юридические услуги) и расходы, возникшие в результате использования каким-либо образом этой или любой другой публикации МЭК.

Необходимо обратить внимание на нормативные ссылки, используемые в настоящей публикации. Использование упоминаемых документов необходимо для правильного применения данной публикации.

Необходимо обратить внимание на то, что некоторые элементы настоящей публикации МЭК могут являться предметом патентного права. МЭК не несет ответственности за установление какого-либо одного или всех таких патентных прав.

Стандарт МЭК 62282-7-2 подготовлен техническим комитетом МЭК 105 «Технологии топливных элементов» и является международным стандартом.

Настоящее (первое) издание отменяет и заменяет IEC TS 62282-7-2, опубликованный в 2014 году.

Настоящее издание содержит следующие существенные технические изменения по отношению к IEC TS 62282-7-2:2014:

а) пользователи могут заменять отдельные методы испытаний настоящего документа эквивалентными методами испытаний МЭК 62282-8-101 для твердооксидных элементов (ТОЭ), предназначенных для хранения энергии, работающих в реверсивном или обратимом режиме;

Ь) термины и определения приведены в соответствие с соответствующими терминами и определениями, изложенными в МЭК 62282-8-101;

IV

ГОСТ Р МЭК 62282-7-2—2024

с) символы приведены в соответствие с соответствующими символами, представленными в МЭК 62282-8-101.

Текст настоящего международного стандарта подготовлен на основе следующих документов:

Проект TS | Протокол голосования |

105/847/FDTS | 105/851/RVD |

Полную информацию о голосовании по утверждению настоящих технических условий можно получить из протокола голосования, указанного в вышеприведенной таблице.

Настоящий документ был подготовлен в соответствии с частью 2 Директив ИСО/МЭК и разработан в соответствии с частью 1 Директив ИСО/МЭК, а также дополнением МЭК Директив ИСО/МЭК, доступным на сайте www.iec.ch/members_experts/refdocs. Основные типы документов, разработанные МЭК, более подробно описаны на сайте www.iec.ch/standardsdev/publications.

Перечень всех частей стандартов серии МЭК 62282 можно найти под общим заголовком «Технологии топливных элементов» на веб-сайте МЭК.

Технический комитет принял решение о том, что содержание настоящего документа останется неизменным до установленной даты, указанной на веб-сайте МЭК в разделе webstore.iec.ch в данных, относящихся к конкретному документу. В указанную дату документ будет:

- подтвержден,

- отозван,

- заменен пересмотренным изданием или

- принят с поправками.

В этой части МЭК 62282 устанавливает методы испытаний для сборочной единицы из единичного топливного элемента или батареи (далее по тексту — «топливный элемент/батарея»), которые необходимы в системах выработки электроэнергии, использующих твердооксидные топливные элементы (ТОТЭ).

ТОТЭ обладают большим разнообразием по геометрии и размерам, поэтому периферийные устройства, такие как токоприемники и газовые коллекторы, могут быть уникальны для каждого топливного элемента или батареи и часто включаются в топливный элемент или батарею, образуя единую интегрированную деталь. Наряду с этим они могут оказывать существенное влияние на характеристики топливного элемента или батареи при генерации энергии. В силу вышесказанного в данном документе вводится понятие сборочной единицы из топливного элемента или батареи, которое определяется как единица, содержащая не только топливный элемент или батарею, но также и периферийные компоненты.

V

ГОСТ Р МЭК 62282-7-2—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 7-2

Методы тестирования.

Тестирование производительности единичных элементов и батарей твердооксидных топливных элементов (ТОТЭ)

Fuel cell technologies. Part 7-2. Test methods.

Single cell and stack performance tests for solid oxide fuel cells (SOFCs)

Дата введения — 2024—06—01

1 Область применения

Настоящая часть стандарта МЭК 62282 распространяется на сборочные единицы из топливных элементов или батарей ТОТЭ, испытательные системы, приборы и методы измерения и устанавливает методы тестирования и испытаний для проверки характеристик топливных элементов и батарей ТОТЭ.

Настоящий документ не применим к небольшим дисковым топливным элементам, которые предназначены для тестирования материалов ТОТЭ и для которых не имеет смысла измерять коэффициент утилизации топлива.

Настоящий документ используется наряду с рекомендациями производителя, предоставившего техническую спецификацию характеристик топливных элементов, для сбора данных о топливных элементах или батареях для того, чтобы оценить производительность систем на их основе. Пользователи данного документа могут выборочно выполнить испытания из тех, что описаны в данном документе.

Пользователи могут заменить выбранные методы испытаний настоящего документа эквивалентными методами испытаний МЭК 62282-8-101 для твердооксидных элементов (ТОЭ), предназначенных для аккумулирования энергии, работающих в обратном (реверсивном) режиме.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

IEC 60050-485, International Electrotechnical Vocabulary (IEV) — Part 485: Fuel cell technologies (available at http://www.electropedia.org) [Международный Электротехнический Словарь (IEV). Часть 485. Технологии топливных элементов (доступно на сайте http://www.electropedia.org)]

IEC 60584-1, Thermocouples — Part 1: EMF specifications and tolerances [Термопары. Часть 1. Спецификация и допуски для электродвижущей силы (EMF)]

IEC 60584-3, Thermocouples — Part 3: Extension and compensating cables — Tolerances andiden-tification system (Термопары. Часть 3. Удлинительные и компенсационные кабели. Допуски и система идентификации)

IEC 61515, Mineral insulated metal-sheathed thermocouple cables and thermocouples (Кабели термопар и термопары с минеральной изоляцией и металлической оболочкой)

ISO 5168, Measurement of fluid flow — Procedures for the evaluation of uncertainties (Измерение потока текучей среды. Методы оценки неопределенностей)

Издание официальное

1

ГОСТ Р МЭК 62282-7-2—2024

ISO 6141, Gas analysis — Contents of certificates for calibration gas mixtures (Анализ газов. Содержание сертификатов на газовые смеси для калибрования)

ISO 6142-1, Gas analysis — Preparation of calibration gas mixtures — Gravimetric method for Class I mixtures (Анализ газов. Приготовление градуировочных газовых смесей. Часть 1. Гравиметрический метод для смесей класса I)

ISO 6143, Gas analysis — Comparison methods for determining and checking the composition of calibration gas mixtures (Анализ газов. Методы сравнения для определения и проверки состава калибровочных газовых смесей)

ISO 6145-7, Gas analysis — Preparation of calibration gas mixtures using dynamic methods — Part 7: Thermal mass-flow controllers (Анализ газов. Приготовление газовых смесей для калибрования с использованием динамических объемных методов. Часть 7. Тепловые регуляторы массового расхода)

ISO 6974 (all parts), Natural gas — Determination of composition with defined uncertainty by gas chromatography [Природный газ — Определение состава с заданной погрешностью методом газовой хроматографии (все части ISO 6974)]

ISO 7066-2, Assessment of uncertainty in the calibration and use of flow measurement devices — Part 2: Non-linear calibration relationships (Оценка погрешности при калибровании и использовании приборов для измерения потока. Часть 2. Нелинейные калибровочные зависимости)

ISO 8573-1, Compressed air— Part 1: Contaminants and purity classes (Сжатый воздух. Часть 1. Загрязнения и классы чистоты)

ISO 8756, Air quality — Handling of temperature, pressure and humidity data (Качество воздуха. Обработка данных о температуре, давлении и влажности)

ISO 12185, Crude petroleum and petroleum products — Determination of density — Oscillating U-tube method (Нефть сырая и нефтепродукты. Определение плотности. Метод с применением осциллирующей U-образной трубки)

3 Термины, определения и условные обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по МЭК 60050-485, а также следующие термины с соответствующими определениями.

ИСО и МЭК ведут терминологические базы данных для использования в области стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО: доступна по адресу http://www.iso.org/obp;

- Электропедия МЭК: доступна по адресу http://www.electropedia.org/.

3.1.1 сборочная единица из топливного элемента или батареи (cell/stack assembly unit): Сборочная единица, состоящая из единичного топливного элемента или батареи, которая включает в себя компоненты подачи газов, токосъемники и любые другие вспомогательные устройства, необходимые для проведения испытаний на выработку электроэнергии.

3.1.2 площадь активной поверхности электрода (active electrode area): Геометрическая площадь электрода, на котором происходит электрохимическая реакция.

Примечание — Обычно это меньшая из областей анода и катода.

3.1.3 плотность тока (current density): Отношение электрического тока к площади активной поверхности электрода.

3.1.4 среднее напряжение на повторяющемся элементе (average repeating unit voltage): Отношение напряжения на повторяющейся единице из топливных элементов к количеству последовательно соединенных элементов в сборке.

3.1.5 стандартная температура и давление; STP (standard temperature and pressure; STP): Температура О °C, абсолютное давление 101,325 кПа соответственно.

3.1.6 анодный газ (anode gas): Газ, подаваемый на вход анода сборочной единицы из топливного элемента или батареи.

Примечание — Такой газ относится к одной из следующих категорий:

а) чистый водород или смесь, содержащая в качестве основного компонента водород с водяным паром или азотом;

Ь) риформированный газ от первичного топлива для ТОТЭ, например метан или керосин, предварительно смешанный с водяным паром или воздухом в качестве окислителя;

2

ГОСТ Р МЭК 62282-7-2—2024

с) имитированный газ риформата, содержащий в качестве основных компонентов водород, водяной пар, монооксид углерода, диоксид углерода, метан, азот и др.;

d) метан, спирты и другое первичное топливо, непосредственно подаваемое в чистом виде или в смеси с водяным паром и/или воздухом.

3.1.7 катодный газ (cathode gas): Газ, подаваемый на вход катода сборочной единицы из топливного элемента или батареи.

Примечание — Кислород и азот являются основными его компонентами

3.1.8 токосъемник (current collector): Проводящий материал в топливном элементе, который обеспечивает равномерность распределения тока вдоль электродов и электрическую коммутацию анода с катодом.

3.1.9 стабильное состояние (stable state): Состояние сборочной единицы из топливного элемента или батареи, при котором сборочная единица достаточно стабильна по любому контролируемому параметру, а выходное напряжение или выходной ток сборочной единицы остается в пределах допустимого диапазона изменений.

3.1.10 теоретический ток (theoretical current): Ток, при котором подаваемый анодный или катодный газ полностью расходуется в электрохимических реакциях, отнесенный к количеству элементов в последовательном соединении.

3.1.11 эффективный коэффициент утилизации топлива (effective fuel utilization): Отношение фактического выходного тока сборочной единицы из топливного элемента или батареи к теоретическому току.

Примечание 1 — Эффективный коэффициент утилизации — это коэффициент утилизации реагентов в электрохимической реакции при фактическом значении тока. Данный показатель может быть меньше фактического или общего показателя утилизации при наличии утечки на входе или перекрестных утечек.

Примечание 2 — Причинами возникновения тока ниже оптимального уровня являются потери из-за электронной проводимости внутри сборочной единицы из топливного элемента или батареи, утечки газов и протечки анодного газа через электролит.

Примечание 3 — Метод расчета эффективного коэффициента утилизации топлива приведен в приложении В.

3.1.12 эффективный коэффициент утилизации кислорода (effective oxygen utilization): Отношение фактического выходного тока сборочной единицы из топливного элемента или батареи к теоретическому току.

Примечание 1 — Эффективный коэффициент утилизации — это коэффициент утилизации реагентов в электрохимической реакции при фактическом значении тока. Данный показатель может быть меньше фактического или общего показателя утилизации при наличии утечки на входе или перекрестных утечек.

Примечание 2 — Метод расчета эффективного коэффициента утилизации кислорода приведен в приложении С.

3.1.13 максимальный эффективный коэффициент утилизации топлива (maximum effective fuel utilization): Максимальный эффективный коэффициент утилизации топлива, при котором сборочная единица может работать, не вызывая недопустимой деградации.

Примечание — Допустимая скорость деградации указывается производителем.

3.1.14 минимальное напряжение на сборочной единице из топливного элемента или батареи (minimum cell/stack assembly unit voltage): Минимальное напряжение на сборочной единице из топливного элемента или батареи, указанное производителем.

3.1.15 напряжение разомкнутой цепи; НРЦ (open circuit voltage OCV): Напряжение на токовы-вод топливного элемента с катодным и анодным газом при отсутствии внешнего тока.

Примечание — Известно также как «напряжение холостого хода».

3.1.16 плотность мощности (power density): Отношение мощности к площади активной поверхности электрода сборочной единицы из топливного элемента или батареи.

Примечание — Плотность мощности равна произведению напряжения на плотность тока (Pd = V ■ J, где J— плотность тока).

3

ГОСТ Р МЭК 62282-7-2—2024

3.1.17 полный импеданс (total impedance): Частотно-зависимые потери вследствие влияния омических, активационных, диффузионных, концентрационных эффектов, помех (паразитных), обусловленные емкостями и индуктивностями.

3.1.18 общее сопротивление (total resistance): Действительная часть низкочастотного предела полного импеданса.

3.1.19 стехиометрическое отношение (stoichiometric ratio): Отношение количества молей газа-реагента, протекающего за единицу времени, к количеству молей газа-реагента, вступающего в электрохимическую реакцию.

Примечание — Термины «стехиометрическое отношение» и «коэффициент утилизации газа-реагента» связаны между собой. Стехиометрическим отношением является обратная величина доли прореагировавшего газа.

3.2 Обозначения и единицы измерения

Используемые в настоящем стандарте условные обозначения и единицы измерения приведены в таблице 1.

Таблица 1—Символы

Символ | Определение | Единица |

а | Предел погрешности из технических характеристик прибора | а |

1 | Сила тока | А |

J | Плотность тока | А/см2 |

п | Количество перенесенных электронов | |

N | Количество топливных элементов в последовательном соединении | |

Ра | Абсолютное давление анодного газа | кПа |

Рс | Абсолютное давление катодного газа | кПа |

Р | Выходная мощность | Вт |

Pd | Плотность выходной мощности | Вт/см2 |

Ра | Скорость потока анодного газа | л/мин (STP) |

Рс | Скорость потока катодного газа | л/мин (STP) |

Скорость потока компонента топлива j в анодном газе | л/мин (STP) | |

t | Время | сек, мин, ч |

^ор | Рабочая температура сборочной единицы из топливного элемента или батареи | °C |

и\ | Комбинированная стандартная погрешность для приборов | а |

иН | Стандартная погрешность для прибора 7 | а |

Uf | Эффективный коэффициент утилизации топлива | % |

UO2 | Эффективный коэффициент утилизации кислорода | % |

Расширенная погрешность измерительного прибора | а | |

V | Напряжение | В |

xi | Мольная доля компонента / или мольный процент компонента / | Моль/моль или моль %ь |

ci | Концентрация компонента 7 | моль/м3 |

Коэффициент конверсии углеводородов для углеводородного компонента j | % | |

а Обозначает, где единицы измерения варьируются в зависимости от спецификации. ь Мольный процент, выраженный как стократная доля. | ||

4

ГОСТ Р МЭК 62282-7-2—2024

4 Общие условия безопасности

В работающем топливном элементе используются газ окислитель и горючие газы. Как правило, эти газы хранятся в сосудах под высоким давлением. Топливный элемент может работать при давлении, превышающем атмосферное. Лица, проводящие испытания сборочной единицы из топливного элемента или батареи, должны быть обучены и иметь опыт работы с испытательными системами, а также знать технику безопасности при работе с электрооборудованием и химически активными сжатыми газами.

Персонал, проводящий испытания, несет ответственность за получение и соблюдение всех применимых норм безопасности и общепринятой инженерной практики, относящихся к его испытательной системе, установке, топливу (особое внимание уделяют сжатым газам) и выхлопным продуктам.

При проведении испытаний должны использоваться материалы, совместимые с использованием и хранением газов-реагентов. При работе с водородом, углеводородами и угарным газом следует руководствоваться локальными нормативными актами и стандартами безопасности.

Таким образом, для безопасной эксплуатации испытательной установки требуются соответствующая техническая подготовка и опыт, а также средства и оборудование для обеспечения безопасности, что не входит в область применения данного документа.

5 Сборочная единица из топливного элемента или батареи

Сборочная единица из топливного элемента или батареи включает в себя единичный топливный элемент или батарею топливных элементов, источник газа, токоподводы и другие периферийные устройства, необходимые для проведения испытаний на выработку электроэнергии. В ней должно быть предусмотрено одно или несколько мест для измерения температуры и напряжения, а также один комплект токоподводов, которые должны быть указаны производителем.

Как показано в приложении А, граница сборочной единицы из топливного элемента или батареи проходит через порт подачи анодного газа, порт подачи катодного газа, точку измерения температуры, точки токоподводов, точки измерения напряжения и точки приложения механической нагрузки.

В некоторых сборочных единицах из топливного элемента или батареи из-за конфигурации топливного элемента может отсутствовать порт для выхода анодного или катодного газов. В таких случаях схема газовых потоков и его материалы должны определяться методом, рекомендованным производителем. Метод приложения нагрузки также должен основываться на рекомендациях производителя. Не допускается превышение максимальной рабочей температуры, указанной производителем.

Если компоненты сборочной единицы из топливного элемента или батареи, кроме топливных элементов или батарей, не указаны производителем, то в протоколе испытаний должно быть описано, как минимум, следующее:

а) материалы и геометрия периферийных компонентов и устройств, которые будут использованы для тестирования;

Ь) схемы и направления потоков анодного и катодного газов;

с) места измерения температуры, приложения механической нагрузки, измерения напряжения и токоподводов;

d) величина механической нагрузки;

е) конфигурация сборочной единицы и способ ее сборки.

6 Испытательная система

6.1 Подсистемы в испытательной системе

6.1.1 Общие положения

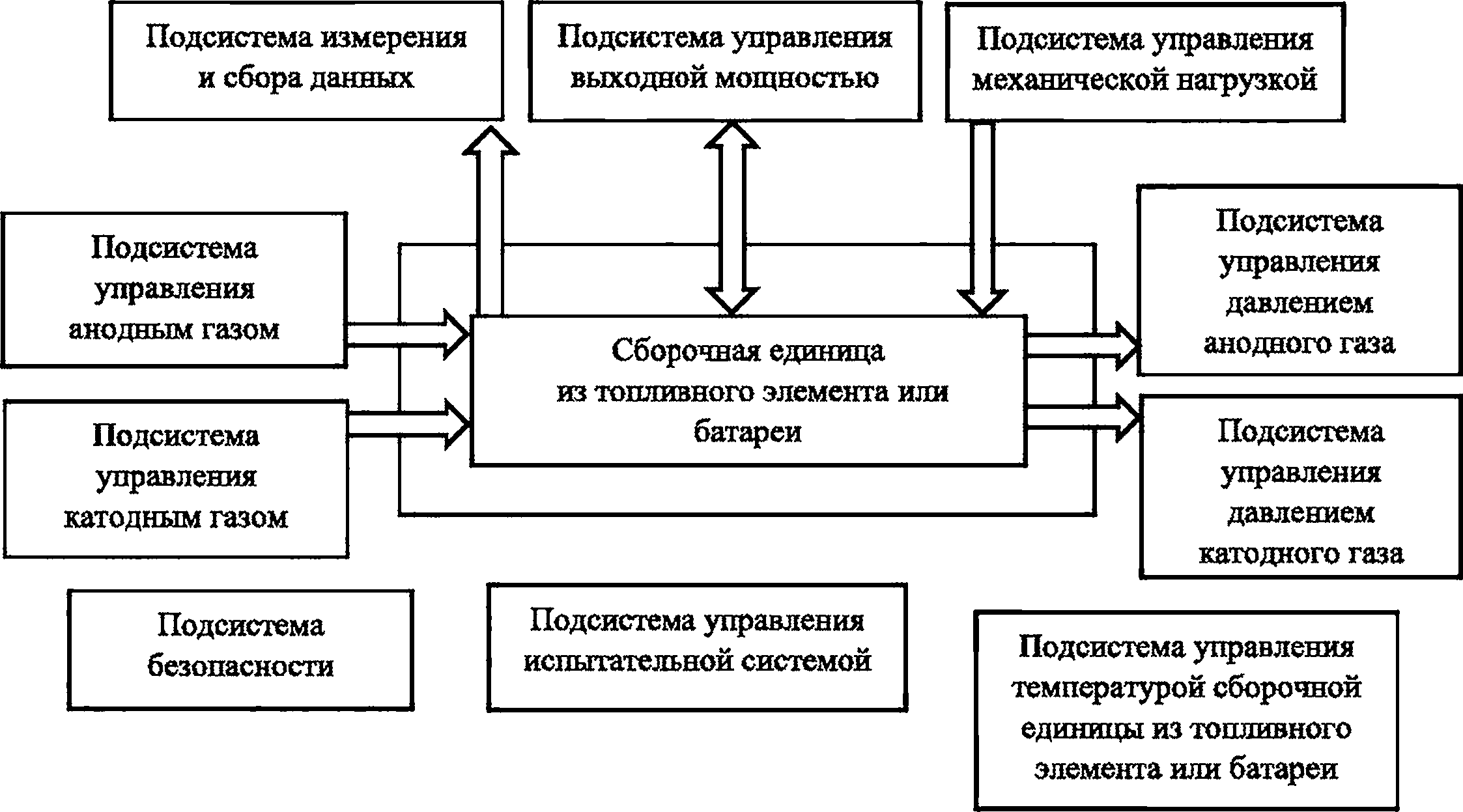

Как показано на рисунке 1, испытательная система состоит из подсистемы управления анодным газом, подсистемы управления катодным газом, подсистемы управления температурой сборочной единицы из топливного элемента или батареи, подсистемы управления выходной мощностью, подсистемы измерения и сбора данных и подсистемы безопасности. При необходимости испытательная система также может включать подсистему управления механической нагрузкой, подсистему управления давлением анодного и катодного газов и/или подсистему управления, которая управляет всей испытательной системой.

5

ГОСТ Р МЭК 62282-7-2—2024

Рисунок 1 — Испытательная система

6.1.2 Подсистема управления анодным газом

Подсистема управления анодным газом контролирует скорость потока, состав и температуру анодного газа, подаваемого в сборочную единицу из топливного элемента или батареи. Если необходимо поддерживать состав газовой смеси на всем протяжении газоподвода, то необходимо обращать внимание на материалы, температуру, внутренний диаметр и длину газоподводов. При необходимости газоподводы должны быть изолированы и/или теплоизолированы для предотвращения конденсации водяного пара.

Следует принять меры для того, чтобы избежать других нежелательных процессов, таких как за-углероживание, испарение и перенос в газовых потоках нежелательных материалов, например хрома.

6.1.3 Подсистема управления катодным газом

Подсистема управления катодным газом контролирует скорость потока, состав и температуру катодного газа, подаваемого в сборочную единицу из топливного элемента или батареи.

6.1.4 Подсистема управления температурой сборки из топливных элементов или батарей

Подсистема управления температурой сборочной единицы из топливного элемента или батареи контролирует, как минимум, температуру электрической печи или сборочной единицы. Она обеспечивает поддержание рабочей температуры. Электропечь должна быть выбрана таким образом, чтобы поддерживать распределение температуры в пределах заданного допустимого уровня. Необходимо стремиться к минимизации электрического шума, создаваемого электропечью при нагреве. Предполагается, что для простоты и безопасности во всех испытательных системах будет использоваться электрическая печь.

6.1.5 Подсистема управления выходной мощностью

Подсистема управления выходной мощностью управляет выходным током или выходным напряжением сборочной единицы из топливного элемента или батареи.

6.1.6 Подсистема измерения и сбора данных

Подсистема измерения и сбора данных в соответствии с заданным методом получает и записывает температуру, ток, напряжение, скорость потока анодного газа, скорость потока катодного газа в сборочной единице из топливного элемента или батареи, а также по желанию может записывать условия окружающей среды (температуру, относительную влажность и атмосферное давление). При необходимости в соответствии с указанной методикой регистрируются механическая нагрузка, приложенная к топливному элементу, температура, состав и давление катодного и анодного газов, скорость потока, состав, температура и давление отходящих газов анода и катода, данные об электрическом импедансе сборочной единицы из топливного элемента или батареи и т. д.

6

ГОСТ Р МЭК 62282-7-2—2024

6.1.7 Подсистема безопасности

Подсистема безопасности функционирует как детектор и сигнализатор неисправностей в испытательной системе на основе заранее заданных параметров и критериев. Если она обнаруживает серьезную неисправность, то должна происходить автоматическая установка безопасного режима испытательной системы. Анод должен быть продут инертным газом, например азотом, который также может содержать водород в концентрациях ниже нижнего предела воспламеняемости.

6.1.8 Подсистема управления механической нагрузкой

Дополнительная подсистема управления механической нагрузкой регулирует механическую нагрузку, прикладываемую для увеличения контакта между компонентами в сборочной единице из топливного элемента или батареи. Подсистема должна быть достаточно мощной, чтобы обеспечить требуемую механическую нагрузку в условиях испытаний и поддерживать ее при длительной эксплуатации.

6.1.9 Подсистема управления давлением газа на аноде и катоде

Дополнительная подсистема управления давлением анодного и катодного газов, которая регулирует давление этих газов с помощью клапана регулирования обратного давления и т. д.

6.1.10 Подсистема управления испытательной системой

Подсистема управления испытательной системой обеспечивает интегрированное управление каждой подсистемой управления и подсистемой сбора данных.

6.2 Максимальное отклонение контролируемых параметров в испытательной системе

Допустимое отклонение для каждого контролируемого параметра в испытательной системе долж-

ны попадать в следующие интервалы: В случае регулирования силы тока:

В случае регулирования напряжения тока:

Температура:

сила тока: ±1 % относительно точки номинального значения;

напряжение тока: ±1 % относительно заданного значения;

±1,0 % относительно заданного значения.

Примечание 1 — Отклонение температуры от установленного значения менее чем на ±5 °C* будет по-

вышать воспроизводимость;

Скорость потока анодного и катодного газа:

Состав анодного газа:

В случае увлажнения барботером или разбрызгивателем:

±1 % относительно номинального;

±2,0 моль % для Н2, N2;

±2,0 моль % для СО, СО2, СН4;

±5,0 моль % для Н2О (концентрация водяного пара);

для температуры конденсации ±1 °C.

Примечание 2 — При концентрации водяного пара более 10 моль % система барботирования (разбрыз-

гивателя) может привести к увеличению погрешности;

Состав катодного газа:

Если необходимо контролировать давления анодного и катодного газов, то отклонение давления анодного и катодного газов должно составлять:

±1,0 моль % от необходимой целевой концентрации О2; ±1 % от указанных условий, когда давление в указанных условиях равно или больше, чем 0,3 МПа, и не более 3 кПа, когда давление в указанных условиях меньше, чем 0,3 МПа.

7 Приборы и методы измерения

7.1 Общие положения

Средства измерения должны соответствовать требованиям 7.2. Как минимум, должны быть измерены скорости потоков и составы анодного и катодного газов, а также температура, напряжение и ток сборочной единицы из топливного элемента или батареи. Дополнительные измерения должны проводиться в зависимости от параметров и/или условий испытаний. Некоторые из следующих параметров, указанных в 7.3 или 7.4, могут не измеряться в случае, если сборочная единица из топливного элемента или батареи не имеет порта для отвода анодного или катодного газа.

В оригинале документа единица температуры обозначается в «Кельвинах», но °C = К.

7

ГОСТ Р МЭК 62282-7-2—2024

7.2 Погрешность прибора

Расширенная погрешность каждого из средств измерений (коэффициент охвата к = 2) на момент калибровки или оцененная по классу средства измерений должна удовлетворять следующим требованиям:

Примечание — Коэффициент охвата определен в ISO/IEC Guide 98-3.

Ток:

Напряжение:

Температура:

Скорость потока анодного и катодного газов:

Давление анодного и катодного газов:

Состав анодного газа:

Состав катодного газа:

±1 % относительно номинального;

±0,5 % относительно НРЦ;

±1 % от отсчета показаний;

±2 % от расчетных данных;

±1 % от среднего значения показаний;

±2,0 моль % для Н2, Н2О и N2;

±1,0 моль % для СО, СО2 и СН4;

±0,3 моль % для О2 (в смеси с N2).

7.3 Анодный газ

7.3.1 Скорость потока анодного газа

Скорость потока анодного газа должна измеряться с помощью массовых расходомеров, объемных или тахометрических. Расходомер должен выбираться с учетом вида подаваемого газа, диапазона скорости потока и допустимой погрешности расходомера. Если измерения производятся по объему, то они должны быть пересчитаны в массовый расход путем измерения температуры и давления газа или его плотности вблизи расположения расходомеров. Погрешность измерений для сухих газов должна оцениваться в соответствии с ИСО 5168 или ИСО 7066-2.

7.3.2 Состав анодного газа

Состав анодного газа должен измеряться при измерении производительности сборочной единицы из топливного элемента или батареи. Однако если это невозможно, то состав анодного газа должен быть измерен в процессе подготовки к испытаниям производительности при тех же условиях, что и при самих испытаниях топливного элемента.

Когда анодный газ подается в соответствии с одним из перечисленных ниже условий, от а) до d), и если газовая линия подачи газа не имеет реакторов, таких как риформер, и подтверждается, что состав газа меняется незначительно, состав может быть рассчитан на основе таблицы составов, предоставленной поставщиком газа, и значений, полученных с каждого расходомера, в соответствии с ИСО 6145-7:

а) подается однокомпонентный газ, например водород;

Ь) подается смешанный газ известного состава;

с) анодный газ подается путем контролируемого смешивания газообразных компонентов с помощью нескольких регуляторов расходов;

d) газы подаются комбинацией выше указанных способов Ь) и с).

Проба анодного газа должна отбираться вблизи расположения порта подачи анодного газа в сборочной единице из топливного элемента или батареи и анализироваться с помощью инфракрасной спектроскопии, масс-спектрометра, газового хроматографа или похожего прибора. Транспортировка газовой пробы от места ее отбора до места анализа должна осуществляться таким образом, чтобы свести к минимуму изменения в составе. При этом материал, температура, диаметр и длина газоподвода должны быть тщательно подобраны, чтобы свести к минимуму изменения состава пробы в газоподводе для отбора. При необходимости газоподвод следует нагревать, чтобы избежать конденсации водяного пара.

Если водяной пар может повлиять на результаты измерений, удаляют воду из газовой пробы или разбавляют газовую пробу аргоном или аналогичным инертным газом.

Результат такого анализа для газового компонента /, выраженный как ср моль/м3, должен нормироваться для получения нормированной концентрации хр моль/моль, с использованием следующего уравнения:

где ZjCj представляет собой сумму концентраций всех газообразных компонентов газов в анализе. 8

ГОСТ Р МЭК 62282-7-2—2024

Газоанализатор должен быть откалиброван с использованием стандартного газа с известным массовым соотношением.

Погрешность измерений должна быть оценена в соответствии с ИСО 6974 (все части), ИСО 6141, ИСО 6142-1 или ИСО 6143.

7.3.3 Температура анодного газа

Температура газа должна измеряться вблизи расположения порта подачи анодного газа в сборочной единице из топливного элемента или батареи с помощью термопары или термопары в оболочке и удлиняющего токоподвода необходимого типа и класса в соответствии с МЭК 60584-1, МЭК 60584-3 или МЭК 61515. При наличии реактора, например риформера, необходимо также измерять температуру газа на выходе из реактора.

Примечание — Между температурой стенки газоподвода и температурой газа в объеме могут быть значительные различия.

Если измерение температуры газа во время испытаний производительности топливного элемента затруднено, то температура анодного газа должна быть измерена во время подготовки к испытаниям производительности при тех же условиях, что и при самих испытаниях производительности.

7.3.4 Давление анодного газа

Давление анодного газа должно измеряться перед портом подачи анодного газа в сборочной единице из топливного элемента или батареи с помощью откалиброванного датчика давления, манометра, трубки Бурдона или аналогичного прибора. Измерительный прибор должен быть расположен таким образом, чтобы погрешность была минимальной с учетом потерь давления в газоподводе, температуры газоподвода и других факторов. Конденсация водяного пара во время измерения должна быть исключена. Измерение давления может быть выполнено с помощью добавления очень небольшого количества сухого азота или аналогичного газа в газоподвод вблизи измерительного прибора.

7.3.5 Скорость потока анодного выходящего газа

Скорость потока анодного выходящего газа должна измеряться с помощью массовых, объемных или тахометрических расходомеров после применения средств, препятствующих конденсации воды, влияющей на стабильность анодного газового потока, или после удаления воды из газового потока. Если измерения расхода анодного выходящего газа проводятся на основе измерения объема, то они должны быть пересчитаны в массовый расход путем измерения температуры и давления газа или его плотности вблизи расположения расходомеров. В качестве альтернативы скорость потока анодного выходящего газа может быть рассчитана по концентрациям компонентов анодного выходящего газа, концентрации метки и скорости потока метки путем добавления в течение минуты точного количества газа, не содержащегося в анодном выходящем газе, в качестве метки. Газоанализатор должен быть откалиброван с использованием стандартного газа с известным массовым соотношением. Погрешность измерений должна быть оценена в соответствии с ИСО 6974 (все части), ИСО 6141, ИСО 6142-1 или ИСО 6143.

С отработавшими газами следует обращаться осторожно из соображений безопасности и охраны окружающей среды, так как они могут содержать водород, угарный газ и углеводороды.

7.3.6 Компоненты выходящего анодного газа

Проба анодного выходящего газа должна отбираться вблизи расположения порта для отвода анодного газа в сборочной единице из топливного элемента или батареи. Проба должна быть проанализирована с помощью инфракрасного спектрофотометра, масс-спектрометра, газового хроматографа или похожего прибора. Если водяной пар может повлиять на результаты измерений, необходимо удалить воду из пробы газа или разбавить пробу газа аргоном или аналогичным ему. При проведении измерений следует уделить внимание материалам, температуре, внутреннему диаметру и длине газоподвода, чтобы изменения состава газа в газоподводе были незначительными. В частности, при необходимости газоподвод следует подогревать, чтобы предотвратить конденсацию водяного пара. Газоанализатор должен быть откалиброван с использованием стандартного газа с известным массовым соотношением.

7.3.7 Температура выходящего анодного газа

Температура выходящего газа должна измеряться вблизи расположения порта для отвода анодного газа в сборочной единице из топливного элемента или батареи путем выбора термопары или термопары в оболочке и удлиняющего токоподвода необходимого типа и класса в соответствии с МЭК 61515, МЭК 60584-1 или МЭК 60584-3. Если измерение температуры газа во время испытаний производительности топливного элемента затруднено, то температура выходящего газа анода должна измеряться во время подготовки к испытаниям производительности при тех же условиях, что и при самих испытаниях производительности.

9

ГОСТ Р МЭК 62282-7-2—2024

Примечание — Между температурой стенки газоподвода и температурой газа в объеме могут быть значительные различия.

7.3.8 Давление выходящего анодного газа

Давление выходящего анодного газа должно измеряться после расположения порта для отвода выходящего анодного газа в сборочной единице из топливного элемента или батареи с помощью датчика давления, манометра, трубки Бурдона или аналогичного устройства. Измерительный прибор должен быть расположен таким образом, чтобы погрешность была минимальной с учетом потерь давления в газоподводе, температуры газоподвода (газа) и других факторов. Конденсация водяного пара во время измерений должна быть исключена. Измерение давления может быть выполнено с помощью добавления очень небольшого количества сухого азота или аналогичного газа в газоподвод вблизи измерительного прибора.

7.4 Катодный газ

7.4.1 Скорость потока катодного газа

Скорость потока катодного газа должна измеряться с помощью массовых, объемных или тахометрических расходомеров. Если измерения производятся на основе измерения объема, то они должны быть преобразованы в массовый расход путем измерения температуры и давления газа или его плотности вблизи расположения расходомеров. Расходомер должен выбираться с учетом ожидаемого диапазона скорости потока и допустимой погрешности расходомера. Погрешность должна быть оценена в соответствии с ИСО 5168 или ИСО 7066-2.

7.4.2 Состав катодного газа

Для определения состава катодного газа необходимо измерить концентрацию кислорода с помощью газового хроматографа или измерителя концентрации кислорода. Катодный газ должен состоять из чистого (без масла) сжатого воздуха или баллонного газа. Если используется баллонная газовая смесь, то можно использовать значения, указанные в сертификате ее состава, предоставляемые поставщиком газа. Погрешность прибора должна быть оценена в соответствии с ИСО 6974 (все части), ИСО 6141, ИСО 6142-1, ИСО 6143 или ИСО 6145-7.

При необходимости измерения влажности следует использовать измеритель точки росы, измеритель содержания воды или газовый хроматограф, контролируя при этом температуру газа для предотвращения конденсации водяного пара.

7.4.3 Температура катодного газа

Температура газа должна измеряться вблизи расположения порта подачи катодного газа в сборочной единице из топливного элемента или батареи путем выбора термопары или термопары в оболочке и удлиняющего токоподвода необходимого типа и класса в соответствии с МЭК 60584-1, МЭК 60584-3 или МЭК 61515.

Примечание — Между температурой стенки газоподвода и температурой газа в объеме могут быть значительные различия.

Если измерение температуры газа во время испытаний производительности топливного элемента затруднено, то температура катодного газа должна быть измерена во время подготовки к испытаниям производительности при тех же условиях, что и при самих испытаниях производительности.

7.4.4 Давление катодного газа

Давление катодного газа измеряется перед портом подачи катодного газа в сборочной единице из топливного элемента или батареи с помощью датчика давления, манометра, трубки Бурдона или аналогичного устройства. Измерительный прибор должен быть расположен таким образом, чтобы погрешность была минимальной с учетом потерь давления в газоподводе, температуры газоподвода и других факторов.

7.4.5 Скорость потока катодного выходящего газа

Скорость потока катодного выходящего газа должна измеряться с помощью массовых, объемных или тахометрических расходомеров после охлаждения газа. Если измерения расхода катодного выходящего газа производятся на основе измерения объема, то они должны быть пересчитаны в массовый расход путем измерения температуры и давления газа или его плотности вблизи расположения расходомеров. Расходомер выбирается с учетом ожидаемого диапазона расходов и допустимой погрешности прибора. Погрешность прибора должна быть оценена в соответствии с ИСО 6974 (все части), ИСО 6141, ИСО 6142-1, ИСО 6143 или ИСО 6145-7.

10

ГОСТ Р МЭК 62282-7-2—2024

7.4.6 Компоненты выходящего катодного газа

Для определения состава выходящего катодного газа концентрация кислорода должна измеряться с помощью газового хроматографа или измерителя концентрации кислорода после охлаждения газа. При необходимости измерения крайне низкой концентрации воды следует использовать измеритель точки росы, измеритель содержания воды или газовый хроматограф, контролируя температуру газа для предотвращения конденсации водяного пара.

7.4.7 Температура выходящего катодного газа

Температура выходящего катодного газа должна измеряться вблизи расположения порта для отвода катодного газа сборочной единицы из топливного элемента или батареи путем подбора термопары или термопары в оболочке и удлиняющего токоподвода необходимого типа и класса в соответствии с МЭК 60584-1, МЭК 60584-3 или МЭК 61515. Если измерение температуры газа во время испытаний производительности топливного элемента затруднено, то температура выходящего газа катода должна измеряться во время подготовки к испытаниям производительности при тех же условиях, что и при самих испытаниях производительности.

Примечание — Между температурой стенки газоподвода и температурой газа в объеме могут быть значительные различия.

7.4.8 Давление выходящего катодного газа

Давление выходящего катодного газа должно измеряться после расположения порта для отвода выходящего анодного газа в сборочной единице из топливного элемента или батареи с помощью датчика давления, манометра, трубки Бурдона или аналогичного устройства. Измерительный прибор должен быть расположен таким образом, чтобы погрешность была минимальной с учетом потерь давления в газоподводе, температуры газоподвода и других факторов.

7.5 Выходное напряжение

Вольтметр должен подключаться к местам измерения напряжения, как описано в пункте 5. Измеренное таким образом напряжение должно считаться напряжением на топливном элементе или батарее. Соединительный кабель должен быть достаточно прочным для условий испытаний.

7.6 Выходной ток

Гальваностат или электрическая нагрузка, соединенная с токоподводами, как описано в пункте 5, и/или измерителем тока, таким как шунтирующий резистор, расположенный в токовой цепи, должны использоваться для измерения тока путем передачи его выходного сигнала на измерительный или регистрирующий прибор. Соединительный кабель должен иметь соответствующие материалы и геометрию с учетом условий испытаний и возможного падения напряжения на кабеле.

7.7 Температура в сборочной единице из топливного элемента или батареи

Термопара или термопара в оболочке и удлиняющего токоподвода необходимого типа и класса должны быть выбраны в соответствии с МЭК 60584-1, МЭК 60584-3 или МЭК 61515. Они должны быть размещены в точке измерения температуры, как описано в пункте 5, и соединены с регистратором данных или аналогичным устройством для измерения. Если имеется более одной точки для измерения температуры, то температура сборки и ее распределение должны быть получены расчетным методом, рекомендованным производителем.

7.8 Механическая нагрузка

Механическая нагрузка измеряется в соответствии с приложенными рекомендациями производителя.

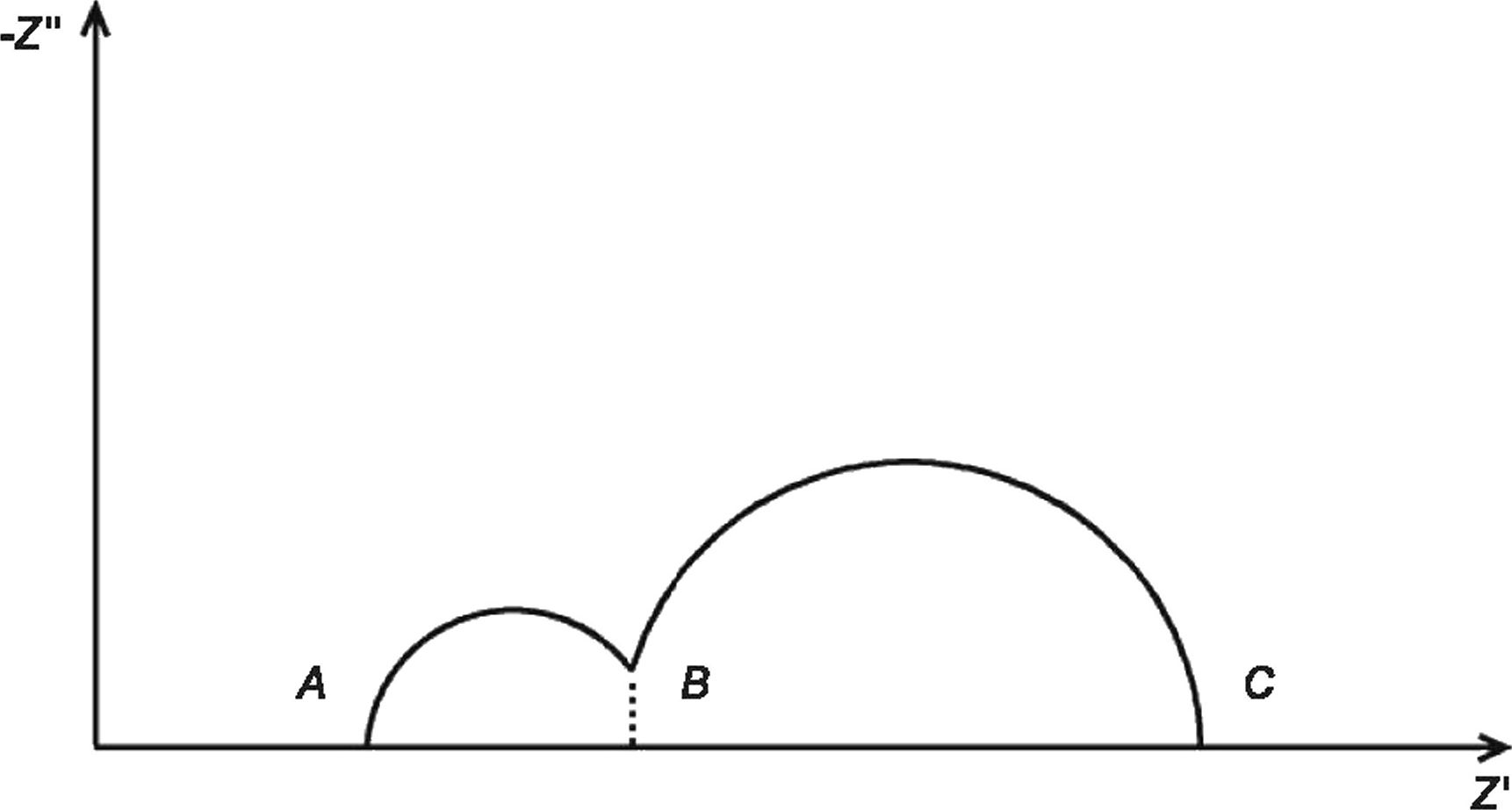

7.9 Полный импеданс

Полный импеданс сборочной единицы из топливного элемента или батареи должен измеряться либо методом импеданса переменного тока, либо методом прерывания тока. Для обеспечения высокого качества данных во всем исследуемом диапазоне частот должна использоваться соответствующая измерительная линия.

11

ГОСТ Р МЭК 62282-7-2—2024

7.10 Условия окружающей среды

При определении условий окружающей среды измеряются температура, давление и относительная влажность окружающей среды. Интервал записи должен соответствовать значению, указанному в ИСО 8756, или быть меньше.

8 Подготовка к тестированию

8.1 Общие положения

Тип тестовой сборочной единицы из топливного элемента или батареи, количество образцов, параметры и условия испытаний должны быть определены.

Каждое средство измерений должно быть проверено на предмет его последней калибровки, погрешности в условиях калибровки, оценки класса точности средства измерения, а также зависимости от условий окружающей среды для оценки погрешности средств измерений. Метод и частота калибровки, а также замена прибора должны быть разработаны таким образом, чтобы исключить увеличение погрешности измерений.

Должны быть проверены компоненты анодного и катодного газов и их основные примеси. Как описано в пункте 7, проводится предварительное испытание состава и температуры газов, чтобы убедиться, что составы газов установлены в пределах предполагаемой погрешности и что температура подаваемого газа не влияет на температуру сборки. Далее процедура испытаний, условия испытаний и критерии оценки стабильного состояния определяются на основании результатов предварительных испытаний и других факторов.

8.2 Стандартные условия испытаний и диапазон испытаний

Стандартные условия испытаний и типовые диапазоны испытаний, рекомендованные производителем, должны быть учтены для следующих параметров, чтобы определить условия и диапазон испытаний:

а) температура сборочной единицы из топливного элемента или батареи;

Ь) допустимое распределение температуры сборочной единицы из топливного элемента или батареи (при наличии нескольких точек измерения);

с) скорость потока анодного газа;

d) состав анодного газа;

е) давление анодного газа;

f) скорость потока катодного газа;

д) состав катодного газа;

h) давление катодного газа;

i) эффективный коэффициент утилизации топлива;

j) эффективный коэффициент утилизации кислорода;

к) ток или плотность тока;

I) минимальное напряжение на сборочной единице из топливного элемента или батареи;

т) минимальный ток в сборочной единице из топливного элемента или батареи (при постоянном эффективном коэффициенте утилизации топлива, подробнее см. приложение Е);

п) максимальный ток в сборочной единице из топливного элемента или батареи (при постоянном эффективном коэффициенте утилизации топлива). При превышении этого значения возможны повреждения из-за чрезмерной деградации;

о) механическая нагрузка.

8.3 Компоненты и примеси анодного и катодного газов

Если для приготовления анодного газа используются газы, то степень чистоты и содержание основных компонентов и примесей каждого газа проверяются по таблицам составов, предоставляемым соответствующими поставщиками газов, или путем их анализа. Если анодный газ производится из жидкого топлива, то его плотность, содержание углерода, водорода и кислорода, а также содержание примесей, таких как сера, проверяются по таблице состава, предоставленной поставщиком газа, или путем анализа в соответствии с ИСО 12185.

12

ГОСТ Р МЭК 62282-7-2—2024

Чистота компонентов и основных примесей катодного газа должны быть проверены по таблице состава, опубликованной поставщиком газа, или путем его анализа. Если используется компрессор, то сжатый воздух должен быть очищен от масла и твердых частиц в соответствии с ИСО 8573-1.

Результат каждой проверки или анализа должен быть описан в протоколе испытаний.

8.4 Основа процедуры тестирования

Условия запуска, такие как скорость нагрева и условия окружающей среды во время процесса нагрева, состояние анода (т. е. степень восстановления оксида никеля до никеля), а также условия выключения, такие как скорость охлаждения и условия окружающей среды во время процесса охлаждения, должны основываться на рекомендациях производителя или результатах предварительных испытаний.

8.5 Подтверждение условий старения устройства

Условия старения сборочной единицы из топливного элемента или батареи должны определяться на основе условий для старения, рекомендованных производителем, а также предварительных испытаний, которые должны быть проведены для обеспечения незначительного дрейфа выходного сигнала на момент измерения.

8.6 Подтверждение критериев стабильного состояния

Уровень допустимых отклонений должен быть определен для выходного тока или выходного напряжения сборочной единицы из топливного элемента или батареи, а критерии оценки стабильного состояния должны быть определены путем предварительных и других испытаний.

Критерии оценки стабильного состояния должны быть описаны в протоколе испытаний.

8.7 Метод сбора данных

Предварительные испытания следует проводить, принимая во внимание изменения каждого измеряемого параметра и частоты записи данных каждого измерительного прибора, в том числе для того, чтобы определить скорость записи данных, интервал записи данных и количество измерений. Интервал записи данных должен быть достаточно коротким (например, 1 сек.), чтобы наблюдать изменения измеряемого параметра с достаточным разрешением по времени. Число записей данных и повторов одного измерения должны быть выбраны такими, чтобы общий период измерений был заметно длиннее, чем основной цикл измерения каждого тестируемого параметра.

9 Процедура тестирования

9.1 Настройка

Процедура настройки испытаний должна включать:

а) проверку каждой системы управления или измерения на предмет возможной утечки. Существует множество методов проверки герметичности, таких как выдержка под давлением и гелиевые течеискатели. Выбор метода зависит от используемого оборудования. Правильность работы испытательного оборудования должна быть проверена путем сравнения его характеристик с параметрами, указанными в пункте 7.2;

Ь) подготовку сборочной единицы из топливного элемента или батареи, состоящей из топливного(ых) элемента(ов). Проведение газоподводов, интерконнекторов, токосъемников, изоляции и других компонентов осуществляется в соответствии с методикой и процедурой сборки, рекомендованными производителем. Измерение сопротивления между токоподводящими точками катода и анода, перед подключением топливного элемента или батареи к испытательному стенду проводят для того, чтобы определить отсутствие короткого замыкания. Измерение сопротивления между точками измерения напряжения на топливном элементе осуществляется для определения наличия электрической изоляции. Проводят измерение сопротивления между топливными элементами. Полученные значения не должны указывать на наличие короткого замыкания, а наоборот, должны соответствовать значениям, указанным производителем;

с) установку сборочной единицы из топливного элемента или батареи в подсистему температурного контроля с проведением провода для измерения напряжения токоподвода, механической нагрузки и термопар, а также газоподводов для подачи и отведения газа. Подключают токоподводы к соответ-

13

ГОСТ Р МЭК 62282-7-2—2024

ствующим подсистемам. Обеспечивают надлежащую изоляцию между термопарами и топливным элементом или батареей. Также должна быть обеспечена электрическая изоляция между механической нагрузкой и топливным элементом или батареей;

d) проверку герметичности соединений газовых труб (см. 9.1а);

е) при необходимости проверку, что провода изолированы от заземления. Рекомендуется перед подключением проверять изоляцию подсистемы выходного контроля, подсистемы управления выходом или измерительной подсистемы. Кроме того, должна проверяться правильность подключения в местах соединения;

f) после выполнения всех вышеперечисленных действий проводится проверка работоспособности измерительной системы.

9.2 Исходное состояние

Сборочная единица из топливных элементов или батарей должна быть запущена при скорости нагрева и условиях окружающей среды, указанных в 8.4, и эксплуатироваться до достижения стабильного состояния после прохождения процесса восстановления и вывода на режим анода.

9.3 Выключение

Процедура отключения должна начинаться при заданной скорости охлаждения и условиях окружающей среды, как указано в 8.4. Если не предусмотрено иное, то температура должна снижаться при таких условиях, которые определены пользователем на основании предварительных испытаний или в соответствии с указаниями производителя. В это время поддерживается поток воздуха к воздушному электроду, а к топливному электроду подается водород, разбавленный азотом (или другим инертным газом). Концентрация водорода в этой газовой смеси должна быть ниже нижнего предела взрываемости.

10 Испытание на производительность

10.1 Испытания на номинальную мощность

10.1.1 Объект

Целью данного испытания являются измерение и проверка мощности сборки из топливных элементов или батарей в номинальных условиях.

10.1.2 Метод испытания

Все параметры управления должны быть установлены на номинальный режим, и после выхода сборочной единицы из топливного элемента или батареи в стабильное состояние напряжение, ток и другие параметры управления должны быть многократно измерены с необходимым интервалом записи до получения необходимого количества проб и измерений, указанных в 8.7. Средняя величина измерений является измеренным значением. Дополнительно указываются стандартные отклонения результатов измерений.

10.1.3 Представление результатов

Результаты измерений должны использоваться для расчета номинальной выходной мощности и заноситься в протокол испытаний вместе сданными измерений напряжения, тока и других параметров условий испытаний.

10.2 Тестирование вольт-амперных характеристик

10.2.1 Объект

Целью данного испытания является определение зависимости вольт-амперных характеристик от температуры, давления, состава газа, скорости потока газа или эффективности его использования.

10.2.2 Методы тестирования

10.2.2.1 Тестирование при постоянной скорости потока

Контролируемый параметр, от которого измеряется зависимость, должен быть установлен на начальное значение скорости потока анодного и катодного газов, а также другие контролируемые параметры должны устанавливаться в соответствии со значениями условий испытаний. Сборочная единица должна эксплуатироваться до достижения стабильного состояния в условиях разомкнутой цепи, при этом измерения вольт-амперных характеристик производятся путем ступенчатого изменения тока или напряжения либо с постоянной скоростью изменения тока и напряжения. После измерения контролируемый параметр устанавливается на следующее значение, и измерение должно повторяться в пределах диапазона измерений, указанного в 8.2.

14

ГОСТ Р МЭК 62282-7-2—2024

а) При ступенчатом изменении тока сборочная единица из топливного элемента или батареи должна работать до достижения стабильного состояния на каждой ступени (по температуре и напряжению). Измерения на каждой ступени проводятся после времени задержки при интервале записи данных, определенных в 8.7. Средняя величина для измерений после того, как стабильное состояние достигнуто, должна считаться измеренным значением для данной ступени.

Ь) При использовании режима развертки тока скорость изменения тока должна быть выбрана такой, чтобы ширина гистерезиса не превышала разброс напряжения в стабильном состоянии.

с) Если используется управление напряжением, то шаги а) и Ь) выполняются при ступенчатом изменении напряжения или развертки напряжения соответственно.

Примечание — Значение максимальной ширины гистерезиса напряжения тока поясняется в приложении D.

10.2.2.2 Тестирование при постоянном эффективном коэффициенте утилизации топлива и/или кислорода или постоянном стехиометрическом отношении

Контролируемый параметр, от которого измеряется зависимость, должен устанавливаться на начальное значение эффективного коэффициента утилизации топлива и/или кислорода, а остальные контролируемые параметры должны быть установлены на значения, соответствующие условиям испытаний, приведенным в 8.2. Устройство должно работать при минимальном токе, указанном изготовителем, до достижения стабильного состояния; при этом измерение вольт-амперных характеристик должно производиться путем ступенчатого изменения тока или напряжения. На каждом шаге устройство должно работать до достижения стабильного состояния; при этом измерения производятся в течение времени с интервалом записи, указанным в 8.7. Средняя величина измерений после достижения стабильного состояния должна считаться измеренным значением для данной ступени. После измерения контролируемые параметры устанавливаются на следующее значение, и измерение должно повторяться в пределах диапазона измерений, указанного в 8.2.

Пример записи испытаний вольт-амперных характеристик при постоянном эффективном коэффициенте утилизации топлива приведен в приложении Е.

10.2.3 Представление результатов

Результаты должны быть представлены в виде двумерного графика, горизонтальная ось которого представляет собой плотность тока или эффективный коэффициент утилизации топлива или комбинацию плотности тока и эффективного коэффициента утилизации топлива, а вертикальная ось — напряжение на сборочной единице из топливного элемента или батареи. Этот график должен быть включен в протокол испытаний вместе с другими условиями испытаний. В качестве альтернативы напряжению на батареи можно построить график зависимости измеренного напряжения на топливном элементе или среднего напряжения на повторяющейся единице в сборке из топливных элементов от плотности тока. По желанию можно включить стандартное отклонение результатов измерений.

10.3 Тестирование зависимости эффективного коэффициента утилизации топлива

10.3.1 Объект

Целью данного испытания является изучение зависимости производительности сборочной единицы из топливного элемента или батареи от эффективного коэффициента утилизации топлива и подтверждения максимального значения эффективного коэффициента утилизации топлива при различных условиях эксплуатации.

10.3.2 Методы тестирования

10.3.2.1 Общие положения

Максимальный коэффициент утилизации топлива, а также условия, используемые для получения этого значения, должны быть получены от производителя или определены в результате консультаций между производителем и лицом, проводящим испытания.

Тестирование должно проводиться либо путем уменьшения скорости потока анодного газа при постоянном токе, либо путем увеличения тока при постоянной скорости потока анодного газа.

10.3.2.2 Тестирование при постоянном токе

При этом должны быть выполнены следующие шаги:

а) приведение сборочной единицы из топливного элемента или батареи к условиям испытаний, указанным в 8.2, ее запуск и проверка достижения стабильного состояния;

Ь) ступенчатое уменьшение расхода анодного газа до тех пор, пока сборочная единица из топливного элемента или батареи не достигнет максимального значения эффективного коэффициента ути-

15

ГОСТ Р МЭК 62282-7-2—2024

лизации топлива, указанного производителем. На каждой ступени следует проверять, что напряжение достигло стабильного состояния, после чего полученное значение фиксируется;

с) после достижения максимального значения эффективной величины необходимо скачкообразно вернуться к первоначальному значению скорости анодного газа и записать напряжение. Сравнение полученного значения напряжения со значением напряжения до этого шага дает информацию о том, достижимо или нет указанное производителем максимальное эффективное значение коэффициента утилизации топлива только в том случае, если одна величина достигает другой величины за относительно короткий промежуток времени. Это отличается от того, что указано в 10.4.

10.3.2.3 Тестирование при постоянной скорости потока анодного газа

При этом должны быть выполнены следующие шаги:

а) приведение сборочной единицы из топливного элемента или батареи к заданным условиям испытаний, ее запуск и проверка достижения стабильного состояния;

Ь) ступенчатое увеличение тока до тех пор, пока сборочная единица из топливного элемента или батареи не достигнет максимального значения эффективного коэффициента утилизации топлива. На каждой ступени следует проверять, что напряжение достигло стабильного состояния, после чего полученное значение фиксируется;

с) после достижения максимального значения эффективной величины необходимо скачкообразно вернуться к первоначальному значению тока и записать напряжение;

d) поэтапное возвращение тока к исходному значению и регистрация напряжения при достижении максимального эффективного коэффициента утилизации топлива. Сравнение полученного значения напряжения со значением напряжения до этого шага дает информацию о максимальном эффективном коэффициенте утилизации топлива, которое может быть достигнуто в сборочной единице из топливного элемента или батареи за относительно короткий промежуток времени. Это отличается от того, что указано в 10.4.

Критерии приостановки испытаний должны быть определены заранее, либо путем предварительных испытаний, либо путем консультаций с производителем, чтобы предотвратить ухудшение характеристик или повреждение сборочной единицы из топливного элемента или батареи.

10.3.3 Представление результатов

Результаты должны быть представлены в виде двумерного графика, горизонтальная ось которого представляет собой эффективный коэффициент утилизации топлива или сочетание скорости потока анодного газа и эффективного коэффициента утилизации топлива для случая из 10.3.2.2, а также эффективный коэффициент утилизации топлива или сочетание плотности тока и эффективного коэффициента утилизации топлива для случая из 10.3.2.3, а вертикальная ось — напряжение на сборочной единице из топливного элемента или батареи. Этот график должен быть включен в протокол испытаний вместе с другими условиями испытаний.

Напряжение на сборочной единице из батареи может быть заменено средним напряжением на повторяющейся единице сборки из топливных элементов. В качестве альтернативы можно построить график зависимости измеренных напряжений на топливных элементах от плотности тока.

10.4 Испытание на долговечность

10.4.1 Объект

Цель данного испытания — оценить ухудшение характеристик сборочной единицы из топливного элемента или батареи при длительном воздействии на нее определенных условий испытаний и изучить влияние температуры, тока, состава газа, газовых примесей и других факторов, влияющих на долговечность сборочной единицы из топливного элемента или батареи.

10.4.2 Метод тестирования

10.4.2.1 Общие положения

Данное испытание должно проводиться путем поддержания постоянных условий испытаний в течение всего времени испытания, либо измерения изменения напряжения в сборочной единице из топливного элемента или батареи при постоянном токе, либо измерения изменения напряжения на сборочной единице вместе с общим сопротивлением. Общее сопротивление должно измеряться через определенный интервал времени (от 100 до 500 ч) по кривой вольт-амперных в 10.2 или по спектру импеданса в 10.7.

10.4.2.2 Испытания на долговечность при изменении напряжения

Все контролируемые параметры приводятся к заданным условиям испытаний, после чего осуществляется измерение напряжения в условиях длительных испытаний на сборочной единице из то-16

ГОСТ Р МЭК 62282-7-2—2024

пливного элемента или батареи через равные промежутки времени. Измеренные значения должны использоваться для получения скорости изменения напряжения за весь период испытаний или за определенный промежуток времени.

10.4.2.3 Испытания на долговечность при общем сопротивлении

Этот тест может быть выполнен во время выполнения 10.4.2.2.

Для измерения общего сопротивления должен использоваться следующий метод:

а) измерение как полной вольт-амперной характеристики в диапазоне от 0 до максимального значения тока, заданного 8.2, так и частичной вольт-амперной характеристики вблизи некоторого значения тока производится похожим образом, в соответствии с 10.2;

Ь) необходимо построить приближенную касательную к кривой вольт-амперной характеристики при заданном токе, соединив две точки на кривой вольт-амперной характеристики в окрестности заданного значения тока, после чего найти наклон касательной. Наклон представляется в виде общего сопротивления.

Выбор точек вблизи заданного значения тока требует осторожности. Точки должны быть как можно ближе к заданному току, если кривизна кривой вольт-амперной характеристики велика. Погрешность измерений напряжения и тока должна быть как можно меньше;

с) после измерения вольт-амперной характеристики кривой необходимо вернуться к начальным значениям, в соответствии с исходными условиями испытаний, и провести измерение напряжения до следующего цикла измерений;

d) данное измерение повторяется с определенным интервалом в течение всего времени тестирования.

По полученным результатам должна рассчитываться скорость отклонения напряжения и скорость отклонения общего сопротивления за весь период испытаний или за определенный промежуток времени в течение периода испытаний.

Также возможно измерение полного импеданса, описанного в 10.7, в момент измерения полного сопротивления постоянному току.

10.4.3 Представление результатов

В случае 10.4.2.2 результаты должны быть представлены в виде двумерного графика, на котором горизонтальная ось представляет собой время, а вертикальная — напряжение. Данные результаты должны быть включены в протокол испытаний вместе со скоростью изменения напряжения и условиями испытаний. В случае 10.4.2.3 вертикальная ось должна представлять собой напряжение и общее сопротивление, а график должен быть включен в протокол испытаний вместе со скоростью изменения напряжения и скоростью изменения общего сопротивления и условиями испытаний.

Напряжение на сборочной единице из батареи может быть заменено средним напряжением повторяющейся единицы сборки из топливных элементов. В качестве альтернативы можно построить график зависимости измеренных напряжений топливных элементов от времени.

Примечание — Эти результаты можно также представить в виде удельного сопротивления (или импеданса). Здесь удельное сопротивление (импеданс) равно произведению измеренного сопротивления (импеданса) на площадь активной поверхности электрода.

10.5 Испытание на устойчивость при циклировании

10.5.1 Объект

Целью данного испытания является оценка долговечности сборочной единицы из топливного элемента или батареи при тепловых циклических нагрузках. Термические циклы должны быть в пределах спецификаций производителя.

10.5.2 Метод тестирования

10.5.2.1 Общие положения

Условия испытаний должны быть получены от производителя или определены в ходе предварительных консультаций между производителем и лицом, проводящим испытания.

Рабочей температурой является температура стандартных условий испытаний, включающих:

а) количество циклов нагрев/охлаждение;

Ь) скорость охлаждения;

с) скорость нагрева;

d) минимальную температуру;

е) условия эксплуатации при рабочей температуре;

17

ГОСТ Р МЭК 62282-7-2—2024

f) период для поддержания рабочей температуры;

д) период для поддержания минимальной температуры;

h) общий период испытаний;

i) скорости потоков и составы газов при нагреве и охлаждении, а также минимальную температуру, соответственно.

10.5.2.2 Процедура тестирования

В соответствии с приведенными выше условиями испытаний должен выбираться либо метод измерения отклонения напряжения на сборочной единице из топливного элемента или батареи при рабочей температуре, либо метод измерения общего сопротивления вместе с напряжением на сборочной единице из топливного элемента или батареи. При измерении полного сопротивления постоянному току следует руководствоваться методикой, указанной в 10.4.2.3. Напряжение должно измеряться в течение заданного времени. После достижения определенного значения рабочей температуры температура сборочной единицы из топливного элемента или батареи должна быть снижена до минимальной температуры в условиях разомкнутой цепи сборочной единицы из топливного элемента или батареи в заданных условиях, при этом минимальная температура должна поддерживаться в течение заданного времени. Затем температура сборочной единицы из топливного элемента или батареи должна повышаться в заданных условиях до рабочей температуры, после чего измерения должны возобновиться в прежнем режиме.

Данные измерения должны повторяться до тех пор, пока не будет достигнуто указанное значение. Полученные результаты должны использоваться для расчета скорости отклонения напряжения и скорости отклонения общего сопротивления за весь период испытаний или за определенный промежуток времени в течение одного периода испытаний.

10.5.3 Представление результатов

Результаты должны быть представлены в виде двумерного графика, горизонтальная ось которого представляет собой либо (а) время, либо (б) количество циклов. Условия испытаний также должны быть описаны в протоколе испытаний.

Если (а), то на вертикальной оси должны быть нанесены напряжение на сборочной единице, общее сопротивление (необязательно) и температура.

Если (Ь), то на вертикальной оси должно быть нанесено напряжение на сборочной единице и общее сопротивление (необязательно).

10.6 Тест на эффективность внутреннего риформинга

10.6.1 Объект