ГОСТ Р МЭК 62282-3-100-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНОЛОГИИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Часть 3-100

Стационарные энергоустановки на топливных элементах.

Безопасность

Fuel cell technologies. Part 3-100. Stationary fuel cell power systems. Safety

ОКС 27.070

ОКП 31 1000

Дата введения 2015-07-01

Предисловие

1 ПОДГОТОВЛЕН Некоммерческим партнерством "Национальная ассоциация водородной энергетики" (НП "НАВЭ") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 029 "Водородные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 сентября 2014 г. N 1103-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62282-3-100:2012* "Технологии топливных элементов. Часть 3-100. Стационарные энергоустановки на топливных элементах. Безопасность" (IEC 62282-3-100:2012 "Fuel cell technologies - Part 3-100: Stationary fuel cell power systems - Safety").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Ведение

Настоящий стандарт идентичен международному стандарту МЭК 62282-3-100:2012 "Технологии топливных элементов. Часть 3-100. Стационарные энергоустановки на топливных элементах. Безопасность" (IEC 62282-3-100:2012 Fuel cell technologies - Part 3-100: Stationary fuel cell power systems - Safety), разработанному Международной электротехнической комиссией (МЭК).

МЭК - это всемирная организация по стандартизации, объединяющая все национальные электротехнические комитеты (национальные комитеты МЭК). Основной задачей МЭК является продвижение международного сотрудничества по вопросам, касающимся стандартизации в областях электротехники и электроники. С этой целью МЭК публикует международные стандарты, технические условия, технические отчеты, общедоступные спецификации и руководства (именуемые в дальнейшем "документы МЭК"). Подготовка этих документов поручена техническим комитетам. Национальный комитет МЭК, заинтересованный в разработке стандарта, может принять участие в подготовительной работе. Международные, правительственные и неправительственные организации, поддерживающие связь с МЭК, могут также принять участие в этой подготовительной работе. МЭК тесно сотрудничает с Международной организацией по стандартизации (ИСО) в соответствии с условиями, установленными в соглашении между двумя организациями. Официальные решения или соглашения МЭК по техническим вопросам выражают, на паритетных условиях, мнение, выработанное совместными усилиями по соответствующим вопросам, поскольку в каждом техническом комитете присутствуют представители ото всех заинтересованных национальных комитетов МЭК.

Публикации МЭК носят характер рекомендаций для международного использования и принимаются национальными комитетами МЭК с учетом этого факта. Хотя делается все возможное для того, чтобы обеспечить точность технического содержания данных публикаций, МЭК не может нести ответственность за способ использования этих публикаций или за их неправильное толкование конечным пользователем. Для обеспечения единообразия международных документов национальные комитеты МЭК предпринимают все возможные усилия для прозрачного использования документов МЭК в национальных и региональных публикациях. Любое расхождение между какой-либо публикацией МЭК и соответствующей национальной или региональной публикацией должно быть четко указано.

МЭК не проводит аттестацию на соответствие. Независимые сертификационные организации предоставляют услуги по оценке соответствия и, в некоторых областях, доступ к получению знака МЭК о соответствии. МЭК не несет ответственность за услуги, предоставляемые независимыми сертификационными организациями. Все пользователи должны убедиться в том, что у них в распоряжении находится последняя версия данной публикации.

МЭК или ее руководящий состав, сотрудники, обслуживающий персонал или агенты, включая независимых экспертов и членов технических комитетов и национальных комитетов МЭК не несут ответственности за вред здоровью, ущерб имуществу или другой ущерб любого характера, прямой или косвенный, или за расходы (включая сборы за юридические услуги), понесенные в связи с опубликованием, использованием или принятием за основу данной публикации или других публикаций МЭК. Использование публикаций, на которые имеются ссылки, является обязательным для корректного применения настоящего стандарта.

Некоторые элементы данной публикации МЭК могут стать объектами патентного права. МЭК не несет ответственность за определение определенного или всех патентных прав.

Настоящий стандарт подготовлен техническим комитетом МЭК N 105 по технологиям топливных элементов, отменяет и заменяет МЭК 62282-3-1, опубликованный в 2007 г.

Настоящий стандарт содержит следующие значительные технические изменения по сравнению с МЭК 62282-3-1:

a) общая реструктуризация требований по безопасности;

b) значительные изменения, касающиеся требований по электробезопасности для внутренних компонентов;

c) пояснения по различным требованиям и испытаниям, в частности испытания на понижение давления и прочность;

d) расширенные испытания на воздействие ветра;

e) дополнительные испытания на отведение конденсата и герметичность системы вентиляции.

Перечень всех частей серии документов МЭК 62282 под общим заголовком "Технологии топливных элементов" можно найти на сайте МЭК.

Технический комитет ТК 105 принял решение о том, что содержание публикации будет оставаться неизменным до наступления даты, указанной на веб-сайте МЭК (http://webstore.iec.ch) в разделе данных, относящихся к этой конкретной публикации. При наступлении этой даты публикация будет:

- подтверждена,

- отозвана,

- заменена на исправленную версию или дополнена.

Разработка настоящего стандарта, идентичного МЭК 62282-3-100:2012, осуществлялась Техническим комитетом по стандартизации ТК 029 "Водородные технологии" в обеспечение Технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011). Настоящий стандарт применяется в отношении стационарных установок, содержащих энергетические системы на топливных элементах, в которых в результате электрохимических реакций вырабатывают электричество.

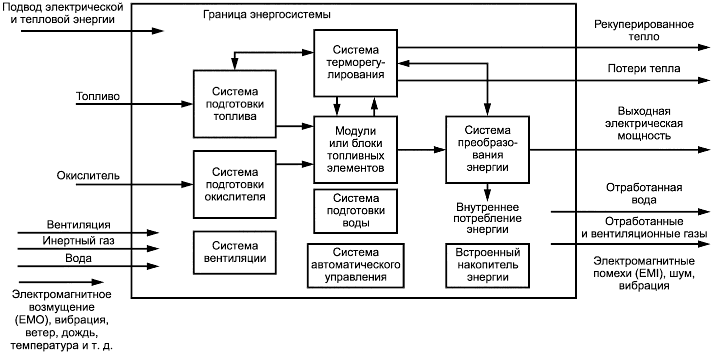

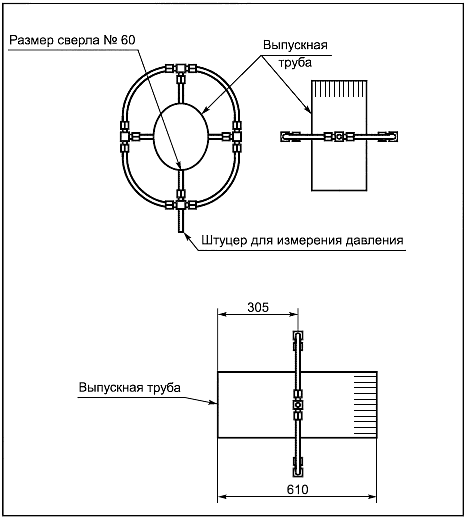

Типовая стационарная энергоустановка на топливных элементах изображена на рисунке 1.

Рисунок 1 - Типовая стационарная энергоустановка на топливных элементах

Типовая конструкция энергоустановки представляет собой совокупность интегрированных систем, предназначенных для выполнения следующих функций:

- система подготовки топлива (Fuel processing system) - совокупность химического и/или физического технологического оборудования, а также система соответствующих теплообменников и устройств управления, необходимых для подготовки и, если необходимо, повышения давления топлива для использования в энергоустановке на топливных элементах;

- система подготовки окислителя (Oxidant processing system) - система, которая дозирует, обрабатывает, а также при необходимости обеспечивает повышение давления окислителя для использования в энергоустановке на топливных элементах;

- система терморегулирования (Thermal management system) - система, которая обеспечивает подогрев, а также охлаждение и отвод тепла для поддержания энергоустановки на топливных элементах в диапазоне рабочих температур. Она может обеспечивать рекуперацию избытка тепла, а также нагрев во время пуска дополнительного оборудования;

- система водоподготовки (Water treatment system) - система, которая обеспечивает необходимую очистку находящейся внутри технологического цикла или добавленной воды для использования в энергоустановке на топливных элементах;

- система преобразования электроэнергии (Power conditioning system) - оборудование, используемое для адаптации производимой батареей(ями) топливных элементов электроэнергии к техническим условиям, заданным изготовителем;

- система автоматического управления (Automatic control system) - система(ы), включающая(ие) в себя датчики, приводы, клапаны, переключатели и логические элементы, которые поддерживают параметры энергоустановки на топливных элементах в пределах, указанных изготовителем, включая переход к безопасным состояниям, без вмешательства оператора;

- система вентиляции (Ventilation system) - система, которая обеспечивает подачу воздуха в кожух энергоустановки на топливных элементах с использованием естественных средств либо принудительно;

- модули топливных элементов (Fuel cell modules) - конструкция, состоящая из одной батареи топливных элементов или более, которая электрохимическим способом преобразует химическую энергию в электрическую и тепловую энергию, предназначенная для интегрирования в систему генерации энергии;

- блок топливных элементов (Fuel cell stack) - конструкция, состоящая из топливных элементов, сепараторов, охлаждающих пластин, коллекторов и несущей конструкции, которая осуществляет электрохимическое преобразование реагентов, как правило, водородосодержащего газа и воздуха, в энергию постоянного тока, тепло и другие побочные продукты;

- встроенный накопитель энергии (Onboard energy storage) - система внутренних устройств хранения энергии, предназначенная для поддержания или дополнения модуля топливных элементов в обеспечении энергией внутренних или внешних нагрузок.

1 Область применения

Настоящий стандарт распространяется на стационарные, конструктивно законченные, смонтированные в общем корпусе энергоустановки на топливных элементах или энергоустановки на топливных элементах, состоящие из блоков заводской сборки, содержащих интегрированные системы, которые генерируют электроэнергию посредством электрохимических реакций.

Стандарт распространяется на энергоустановки, предназначенные:

- для подключения к сети электроснабжения напрямую либо при помощи переключателя ввода резерва или к автономной системе распределения энергии;

- снабжения энергией переменного или постоянного тока;

- рекуперации полезного тепла или без рекуперации;

- работы на следующих видах топлива, подаваемых на вход:

a) природный газ и другие газы с высоким содержанием метана, полученные из возобновляемых источников энергии (биомассы) или ископаемого топлива, такие как газ из органических отходов, газ ферментативного разложения, шахтный газ,

b) топливо, получаемое при переработке нефти, например дизельное топливо, бензин, керосин, сжиженные нефтяные газы, такие как пропан и бутан,

c) спирты, сложные эфиры, альдегиды, кетоны, жидкости Фишера-Тропша и другие органические соединения с высоким содержанием водорода, получаемые из возобновляемого топлива (биомассы) или ископаемого топлива,

d) водород, газообразные смеси, содержащие водород, например синтез-газ, коммунальный газ.

Настоящий стандарт не распространяется на следующие энергоустановки:

- микроэнергоустановки на топливных элементах;

- переносные энергоустановки на топливных элементах;

- силовые энергоустановки на топливных элементах.

Примечание - Для специальных областей применения, таких как "вспомогательные судовые источники энергии", в стандарте могут быть установлены дополнительные требования со сводом предписаний для морских судов.

Настоящий стандарт распространяется на стационарные энергоустановки на топливных элементах, предназначенные для коммерческого, промышленного и бытового использования внутри и снаружи помещений, расположенных в пожаро- и взрывобезопасных зонах.

В настоящем стандарте рассматриваются все значительные факторы опасности, опасные ситуации и события, связанные с энергоустановками на топливных элементах в случае их использования по назначению в условиях, предусмотренных производителем, за исключением факторов, связанных с совместимостью установки с окружающей средой (условиями размещения). В настоящем стандарте определены условия, которые могут, с одной стороны, привести к возникновению опасности для жизни и здоровья людей, а с другой - к повреждению внешнего окружения энергоустановки на топливных элементах. Защита от повреждений внутренних устройств энергоустановки на топливных элементах не рассматривается в настоящем стандарте при условии, если эти повреждения не приведут к возникновению опасности для внешнего окружения энергоустановки на топливных элементах.

Требования настоящего стандарта не означают сдерживание инноваций. При рассмотрении видов топлива, материалов, схемных решений и конструкций, которые не упомянуты в настоящем стандарте, эти альтернативные решения должны оцениваться с точки зрения их способности обеспечить уровень безопасности и рабочие параметры, равноценные тем, которые предписаны настоящим стандартом.

2 Нормативные ссылки

Представленные ниже нормативные документы* являются обязательными для применения настоящего стандарта. Для датированных ссылок используется только цитированное издание. Для недатированных ссылок применимо последнее издание отсылочного документа (включая изменения и поправки).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

МЭК 60079-0 Взрывоопасные среды. Часть 0. Оборудование. Общие требования (IEC 60079-0, Explosive atmospheres - Part 0: Equipment - General requirements)

МЭК 60079-2 Взрывоопасные среды. Часть 2. Защита оборудования оболочкой под избыточным давлением "р" (IEC 60079-2, Explosive atmospheres - Part 2: Equipment protection by pressurized enclosure "p")

МЭК 60079-10 (все части) Взрывоопасные среды. Часть 10. Классификация зон (IEC 60079-10, Explosive atmospheres - Part 10: Classifications of areas)

МЭК 60079-29-1 Взрывоопасные среды. Часть 29-1. Газоанализаторы. Требования к рабочим характеристикам газоанализаторов горючих газов (IEC 60079-29-1/Ed2, Explosive atmospheres - Part 29-1: Gas detectors - Performance requirements of detectors for flammable gases)

МЭК 60079-30-1 Взрывоопасные среды. Часть 30-1. Резистивный распределенный электронагреватель. Общие технические требования и методы испытаний (IEC 60079-30-1, Explosive atmospheres - Part 30-1: Electrical resistance trace heating - General and testing requirements)

МЭК 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования (IEC 60204-1, Safety of machinery - Electrical equipment of machines - Part 1: General requirements)

МЭК 60335-1:2010 Приборы электрические бытового и аналогичного назначения. Безопасность. Часть 1. Общие требования (IEC 60335-1:2010, Household and similar electrical appliances - Safety - Part 1: General requirements)

МЭК 60335-2-51 Приборы электрические бытового и аналогичного назначения. Безопасность. Часть 2-51. Частные требования к стационарным циркуляционным насосам для нагревательных установок и установок водоснабжения (IEC 60335-2-51, Household and similar electrical appliances - Safety - Part 2-51: Particular requirements for stationary circulation pumps for heating and service water installations)

МЭК 60417 Графические символы для применения на оборудовании (IEC 60417, Graphical symbols for use on equipment). Информация размещена на сайте: http://www.graphical-symbols.info/equipment

МЭК 60529:1989 Степени защиты, обеспечиваемые корпусами (Код IP) [IEC 60529:1989, Degrees of protection provided by enclosures (IP code)]

МЭК 60730-1 Устройства управления автоматические электрические бытового и аналогичного назначения. Часть 1. Общие требования (IEC 60730-1, Automatic electrical controls for household and similar use - Part 1: General requirements)

МЭК 60730-2-5 Устройства управления автоматические электрические бытового и аналогичного назначения. Часть 2-5. Частные требования к автоматическим электрическим системам управления горелками (IEC 60730-2-5, Automatic electrical controls for household and similar use - Part 2-5: Particular requirements for automatic electrical burner control systems)

МЭК 60730-2-6 Устройства управления автоматические электрические бытового и аналогичного назначения. Часть 2-6. Частные требования к автоматическим электрическим устройствам управления, датчикам давления, включая требования к механическим характеристикам (IEC 60730-2-6, Automatic electrical controls for household and similar use - Part 2-6: Particular requirements for automatic electrical pressure sensing controls including mechanical requirements)

МЭК 60730-2-9 Устройства управления автоматические электрические бытового и аналогичного назначения. Часть 2-9. Частные требования к терморегуляторам (IEC 60730-2-9, Automatic electrical controls for household and similar use - Part 2-9: Particular requirements for temperature sensing controls)

МЭК 60950-1:2005 Оборудование информационных технологий. Безопасность. Часть 1. Общие требования (IEC 60950-1:2005, Information technology equipment - Safety - Part 1: General requirements)

МЭК 61000-3-2 Электромагнитная совместимость (ЭМС). Часть 3-2. Нормы. Нормы эмиссии гармонических составляющих тока (потребляемый ток оборудования 16 А в одной фазе) [IEC 61000-3-2, Electromagnetic compatibility (EMC) - Part 3-2: Limits - Limits for harmonic current emissions (equipment input current <=16 A per phase)]

МЭК 61000-3-3 Электромагнитная совместимость (ЭМС). Часть 3-3. Нормы. Ограничение изменений напряжения, колебаний напряжения и фликера в общественных низковольтных системах электроснабжения для оборудования с потребляемым током не более 16 А в одной фазе, не подлежащего условному соединению (IEC 61000-3-3, Electromagnetic compatibility (EMC) - Part 3-3: Limits - Limitation of voltage changes, voltage fluctuations and flicker in public low-voltage supply systems, for equipment with rated current <=16 A per phase and not subject to conditional connection)

МЭК 61000-3-4 Электромагнитная совместимость (ЭМС). Часть 3-4. Нормы. Ограничение эмиссии гармонических составляющих тока оборудованием с потребляемым током более 16 А в низковольтных системах электроснабжения (IEC 61000-3-4, Electromagnetic compatibility (EMC) - Part 3-4: Limits - Limitation of emission of harmonic currents in low-voltage power supply systems for equipment with rated current greater than 16 A)

МЭК 61000-3-5 Электромагнитная совместимость (ЭМС). Часть 3-5. Нормы. Ограничение пульсаций напряжения и фликера в низковольтных системах электроснабжения для оборудования с потребляемым током более 75 A (IEC 61000-3-5, Electromagnetic compatibility (EMC) - Part 3-5: Limits - Limitation of voltage fluctuations and flicker in low-voltage power supply systems for equipment with rated current greater than 75 A)

МЭК 61000-3-11 Электромагнитная совместимость (ЭМС). Часть 3-11. Нормы. Ограничение изменений напряжения, колебаний напряжения и фликера в общественных низковольтных системах электроснабжения. Оборудование с потребляемым током, не более 75 А, подключаемое при определенных условиях (IEC 61000-3-11, Electromagnetic compatibility (EMC). Part 3-11: Limits. Limitation of voltage changes, voltage fluctuations and flicker in public low-voltage supply systems. Equipment with rated current < or = 75 A and subject to conditional connection)

МЭК 61000-6-1 Электромагнитная совместимость (ЭМС). Часть 6-1. Общие стандарты. Помехоустойчивость для жилых, коммерческих и легких промышленных обстановок (IEC 61000-6-1, Electromagnetic compatibility (EMC) - Part 6-1: Generic standards - Immunity for residential, commercial and light-industrial environments)

МЭК 61000-6-2 Электромагнитная совместимость (ЭМС). Часть 6-2. Общие стандарты. Помехоустойчивость для промышленных обстановок (IEC 61000-6-2, Electromagnetic compatibility (EMC) - Part 6-2: Generic standards - Immunity for industrial environments)

МЭК 61000-6-3 Электромагнитная совместимость (ЭМС). Часть 6-3. Общие стандарты. Стандарт электромагнитной эмиссии для жилых, коммерческих и легких промышленных обстановок (IEC 61000-6-3, Electromagnetic compatibility (EMC) - Part 6-3: Generic standards - Emission standard for residential, commercial and light-industrial environments)

МЭК 61000-6-4 Электромагнитная совместимость (ЭМС). Часть 6-4. Общие стандарты. Стандарт электромагнитной эмиссии для промышленных обстановок (IEC 61000-6-4, Electromagnetic compatibility (EMC) - Part 6-4: Generic standards - Emission standard for industrial environments)

МЭК 61508 (все части) Системы (электрические, программируемые электронные), связанные с функциональной безопасностью (IEC 61508, Functional safety of electrical/electronic/programmable electronic safety-related systems)

МЭК 62040-1 Источники бесперебойного питания (ИБП). Часть 1. Общие требования и требования безопасности для ИБП (IEC 62040-1, Uninterruptible power systems (UPS) - Part 1: General and safety requirements for UPS)

МЭК 62061 Безопасность машин и механизмов. Функциональная безопасность электрических, электронных, программируемых электронных систем управления, связанных с безопасностью (IEC 62061, Safety of machinery - Functional safety of safety-related electrical, electronic and programmable electronic control systems)

МЭК/ТУ 62282-1 Технологии топливных элементов. Часть 1. Терминология (IEC/TS 62282-1, Fuel cell technologies - Part 1: Terminology)

МЭК 62282-3-200 Технологии топливных элементов. Часть 3-200. Стационарные энергоустановки на топливных элементах. Методы испытаний для определения рабочих характеристик (IEC 62282-3-200, Fuel cell technologies - Part 3-200: Stationary fuel cell power systems - Performance test methods)

ИСО 3864-2 Символы графические. Цвета и знаки безопасности. Часть 2. Принципы проектирования для этикеток безопасности на изделиях (ISO 3864-2, Graphical symbols - Safety colours and safety signs - Part 2: Design principles for product safety labels)

ИСО 4413 Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов (ISO 4413, Hydraulic fluid power - General rules and safety requirements for systems and their components)

ИСО 4414 Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов (ISO 4414, Pneumatic fluid power - General rules and safety requirements for systems and their components)

ИСО 5388 Компрессоры воздушные стационарные. Правила безопасности и руководство по практическому применению (ISO 5388, Stationary air compressors; Safety rules and code of practice)

ИСО 7000 Графические символы, наносимые на оборудование. Перечень и краткий обзор (ISO 7000, Graphical symbols for use on equipment - Registered symbols) Информация размещена на сайте: http://www.graphical-symbols.info/equipment)

ИСО 10439 Промышленность нефтяная, химическая и газовая. Компрессоры центробежные (ISO 10439, Petroleum, chemical and gas service industries. Centrifugal compressors)

ИСО 10440-1 Промышленность нефтяная и газовая. Объемные компрессоры ротационного типа. Часть 1. Производственные компрессоры (ISO 10440-1, Petroleum, petrochemical and natural gas industries - Rotary-type Positive-displacement compressors - Part 1: Process compressors)

ИСО 10440-2 Промышленность нефтегазовая. Объемные компрессоры ротационного типа. Часть 2. Компрессоры воздушные блочные (безмасляные) [ISO 10440-2, Petroleum and natural gas industries. Rotary-type ositive-displacement compressors. Part 2. Packaged air compressors (oil-free)]

ИСО 10442 Промышленность нефтяная, химическая и газовая. Центробежные воздушные блочные компрессоры с встроенным редуктором (ISO 10442, Petroleum, chemical and gas service industries. Packaged, integrally geared centrifugal air compressors)

ИСО 12499 Вентиляторы промышленные. Механическая безопасность вентиляторов. Защитные устройства (ISO 12499, Industrial fans - Mechanical safety of fans - Guarding)

ИСО 13631 Промышленность нефтяная и газовая. Агрегатированные поршневые газовые компрессоры (ISO 13631, Petroleum and natural gas industries - Packaged reciprocating gas compressors)

ИСО 13707 Промышленность нефтяная и газовая. Поршневые компрессоры (ISO 13707, Petroleum and natural gas industries. Reciprocating compressors)

ИСО 13709 Насосы центробежные для нефтяной, нефтехимической и газовой промышленности (ISO 13709, Centrifugal pumps for petroleum, petrochemical and natural gas industries)

ИСО 13849-1 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы проектирования (ISO 13849-1, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design)

ИСО 13850 Безопасность оборудования. Аварийный останов. Принципы конструирования (ISO 13850, Safety of machinery - Emergency stop - Principles for design)

ИСО 14847 Насосы роторные объемные. Технические требования (ISO 14847, Rotary positive displacement pumps - Technical requirements)

ИСО 15649 Промышленность нефтяная и газовая. Система трубопроводов (ISO 15649, Petroleum and natural gas industries. Piping)

ИСО 16111 Транспортируемые емкости для хранения газа. Водород, абсорбируемый с образованием обратимого гидрида металла (ISO 16111, Transportable gas storage devices - Hydrogen absorbed in reversible metal hydride)

ИСО 23550 Устройства защиты и управления газовых горелок и газоиспользующего оборудования. Общие требования (ISO 23550, Safety and control devices for gas burners and gas-burning appliances - General requirements)

ИСО 23551-1 Устройства защиты и управления газовых горелок и газоиспользующего оборудования. Частные требования. Часть 1. Автоматические клапаны (ISO 23551-1, Safety and control devices for gas burners and gas-burning appliances - Particular requirements - Part 1: Automatic and semi-automatic valves)

ИСО 23553-1 Устройства защиты и управления нефтяных горелок и оборудования, работающего на нефти. Частные требования. Часть 1. Отсечные устройства для нефтяных горелок (ISO 23553-1, Safety and control devices for oil burners and oil-burning appliances - Particular requirements - Part 1: Shut-off devices for oil burners)

ИСО 26142 Аппаратура для обнаружения водорода. Стационарное применение (ISO 26142, Hydrogen detection apparatus - Stationary applications)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 доступная (accessible): Зона, к которой при нормальных условиях работы, применимо одно из следующих положений:

a) доступ может быть получен без использования какого-либо инструмента;

b) предусмотрены специальные средства доступа для предоставления конечному пользователю;

c) конечный пользователь получает указание войти в данную зону независимо от того, необходимо использование какого-либо инструмента для получения доступа или нет.

Примечания

1 Термины "доступ" и "доступный", если не указано иным образом, относятся к зоне доступа конечного пользователя, как определено выше.

2 Только обслуживающий персонал допускается в недоступные зоны. Для обслуживающего персонала, имеющего допуск в недоступные зоны, могут потребоваться соответствующие индивидуальные средства защиты, как указано в руководстве по эксплуатации.

3.2 каталитический реактор анодных газов (anode exhaust catalytic reactor): Каталитический реактор, который окисляет водородосодержащий газ, используемый в водородных энергоустановках на топливных элементах.

3.3 автоматическая система управления горелкой (automatic burner control system): Система, которая контролирует работу топливных горелок. Эта система содержит программный блок, датчик пламени/окисления и может включать в свой состав источник воспламенения и/или запальное устройство.

3.4 отверстие горелки (burner port): Любое отверстие в головке горелки, через которое подается газ или газовоздушная смесь для воспламенения.

3.5 горючие материалы (combustible materials): Материалы, способные гореть.

Примечания

1 Материалы должны считаться горючими, даже если они прошли обработку для повышения огнестойкости с нанесением огнеупорного вещества или штукатурки;

2 Что касается материалов, примыкающих или контактирующих с теплопроизводящим оборудованием, выпускными соединителями, выхлопными трубами, трубопроводами пара и горячей воды, а также воздуховодами теплого воздуха, горючими считаются материалы, изготовленные или имеющие облицовку из дерева, прессованной бумаги, растительных волокон и других материалов, которые могут воспламеняться и гореть;

3.6 расчетное давление (design pressure): Наивысшее давление, которое может возникать в любом из рабочих режимов, включая установившиеся и переходные режимы.

3.7 сбрасываемые газы (effluent): Продукты сгорания плюс избыточный воздух, которые выводятся из газоиспользующего оборудования.

3.8 электромагнитное возмущение; EMD (electromagnetic disturbance): Любое электромагнитное явление, которое может ухудшить рабочие характеристики устройства, оборудования или системы, либо неблагоприятно влияет на живую материю или инертные материалы.

3.9 электромагнитные помехи; EMI (electromagnetic interference): Ухудшение рабочих характеристик оборудования, канала передачи или системы, вызванное электромагнитным возмущением.

3.10 электрооборудование (electrical equipment): Общий термин, включающий материалы, электроарматуру, электрические устройства, аппаратуру и т.п., которые используют как часть электрической установки или подключают к такой электроустановке.

3.11 аварийная остановка, аварийный останов (emergency shutdown, safety shutdown): Действия системы управления, основанные на технологических параметрах, предпринимаемые для немедленного включения функции останова энергоустановки на топливных элементах и прекращения всех ее реакций, с целью недопущения повреждения оборудования и/или возникновения опасности для персонала.

3.12 топливный элемент (fuel cell): Электрохимическое устройство, которое преобразует химическую энергию топлива и окислителя в электрическую энергию (энергию постоянного тока), тепло и другие продукты реакции.

3.13 энергоустановка на топливных элементах (fuel cell power system): Генерирующая система, которая использует модуль(и) топливных элементов для производства электроэнергии и тепла.

3.14 топливный отсек (fuel compartment): Полость кожуха с внутренними источниками выделения горючего газа/пара.

3.15 выпускной канал дымовых газов (flue gas vent): Канал для транспортирования дымового газа от газоиспользующего оборудования или выпускных соединителей этого оборудования во внешнюю атмосферу (см. также 3.33).

3.16 теплообменник (heat exchanger): Аппарат, в котором тепло передается от одной среды к другой.

3.17 воспламенитель (igniter): Устройство, которое использует электрическую энергию для воспламенения газа в запальной горелке либо основной горелке.

3.18 запальное устройство (ignition device): Устройство, смонтированное на горелке или рядом с горелкой для воспламенения топлива.

Пример - Запальные горелки, искровые электроды и воспламенители с раскаленной поверхностью.

3.19 отсчеты времени системы воспламенения (ignition system timings)

3.19.1 период установления пламени (flame-establishing period): Период времени между сигналом о включении средств подачи топлива и сигналом, подтверждающим наличие пламени горелки.

Примечание - Данный термин допускается применять для подтверждения наличия пламени источника воспламенения или основной горелки, или обоих.

3.19.2 период активации воспламенения (ignition activation period): Период времени между подачей питания на основной газовый клапан и отключением средств воспламенения до наступления времени блокировки.

3.19.3 время блокировки при запуске (start-up lockout time): Период времени между инициированием газового потока и действием по отключению газового потока в том случае, если не удается установить наличие пламени контролируемого источника воспламенения или контролируемого пламени основной горелки. Для повторного запуска последовательности действий по воспламенению требуется выполнение ручных операций.

3.19.4 время продувки (purge time): Период времени, предназначенный для рассеивания любого несгоревшего газа или остаточных продуктов сгорания.

3.19.4.1 время предварительной продувки (pre-purge time): Время продувки, проводимой в начале рабочего цикла горелки до инициирования воспламенения.

3.19.4.2 время завершающей продувки (post-purge time): Время продувки, проводимой в конце рабочего цикла горелки.

3.19.5 время повторного цикла (recycle time): Период времени между сигналом о прекращении подачи газа, который поступает при потере контролируемого источника воспламенения или контролируемого пламени основной горелки, и сигналом о начале новой процедуры пуска.

3.20 блокировка (interlock): Проверка для подтверждения соответствия физического состояния требуемому условию и передачи результата данной проверки устройству управления защитой, которое выполняет функцию аварийного останова.

3.21 время блокировки (lock-out time): Период времени между сигналом, указывающим на отсутствие пламени, и действием по отключению подачи топлива.

3.22 основная горелка (main burner): Устройство или группа устройств, образующих единый блок для завершающей передачи газа или смеси газа и воздуха в зону сгорания, в которой происходит сгорание для выполнения функции, для которой предназначено данное оборудование.

3.23 коллектор (manifold): Трубопровод(ы), который(е) осуществляет(ют) подачу или сбор текучей среды от топливного элемента или батареи топливных элементов.

3.24 разрешающее условие (permissive): Условие в последовательности логических операций, которое должно быть удовлетворено прежде, чем последовательность сможет перейти к выполнению следующей фазы.

3.25 запальная горелка (pilot): Небольшое газовое пламя, используемое для воспламенения газа в основной горелке.

3.25.1 запальная горелка непрерывного действия (continuous pilot): Запальная горелка, которая не гасится в течение всего времени работы горелки, независимо от того, горит основная горелка или нет.

3.25.2 запальная горелка периодического действия (intermittent pilot): Запальная горелка, которая автоматически загорается, когда появляется сигнал об инициализации, и горит в течение всего периода, когда горит основная горелка.

3.25.3 запальная горелка кратковременного действия (interrupted pilot): Запальная горелка, которая автоматически загорается, когда появляется сигнал об инициализации. Подача топлива в запальник прекращается автоматически в конце периода установления пламени основной горелки.

3.25.4 подтверждаемая запальная горелка (proved pilot): Пламя запальной горелки, контролируемое при помощи основного устройства защиты.

3.26 продувка (purge): Защитное действие для удаления газов и/или жидкостей, таких как топливо, водород, воздух или вода из энергоустановки на топливных элементах.

3.27 риформер (reformer): Реактор для получения газовой смеси с высоким содержанием водорода из исходного топлива.

3.28 относительная плотность (specific gravity): Отношение веса или массы данного объема вещества к весу или массе равного объема другого вещества (воздуха для газов, воды для жидкостей и твердых веществ), принятого в качестве образца, измеренных в одинаковых условиях.

3.29 состояние (state)

3.29.1 холодное состояние (cold state): Состояние энергоустановки на топливных элементах при температуре окружающей среды с нулевой мощностью на входе или выходе.

3.29.2 рабочее состояние (operational state): Состояние энергоустановки на топливных элементах со значительной активной выходной электрической мощностью.

3.29.3 пассивное состояние (passive state): Состояние энергоустановки на топливных элементах, при котором топливная и окислительная системы продуты паром, воздухом или азотом, или с использованием иных веществ, указанных в инструкциях изготовителя.

3.29.4 состояние ненагруженного резерва (standby state): Состояние энергоустановки на топливных элементах, имеющей достаточную рабочую температуру и находящейся в таком режиме работы с нулевой выходной электрической мощностью, который позволяет перевести энергоустановку на топливных элементах в рабочее состояние с существенной выходной электрической мощностью.

3.29.5 состояние хранения (storage state): Состояние энергоустановки на топливных элементах, которая находится в нерабочем состоянии и в условиях, указанных производителем, может потребовать подвода тепловой и/или электрической энергии и/или инертной среды для того, чтобы предотвратить ухудшение характеристик компонентов энергоустановки.

3.30 условия теплового равновесия (thermal equilibrium conditions): Установившийся тепловой режим, на который указывают изменения температуры, не превышающие 3 К (5°F) или 1% от абсолютной рабочей температуры, в зависимости от того, какое из этих значений выше, для трех показаний с интервалом съема показаний 15 мин.

3.31 выпускной соединитель (vent connector): Часть выпускной системы, которая соединяет выход дымовых газов газоиспользующего оборудования с выхлопной трубой или одностенной металлической трубой.

3.32 выхлопные газы (vent gases): Продукты сгорания газоиспользующего оборудования плюс избыточный воздух, плюс воздух-разбавитель в выпускной системе.

3.33 оконечное устройство выхлопной трубы [vent terminal (vent cap)]: Патрубок на конце выхлопной трубы, который направляет отработанные продукты во внешнюю атмосферу.

3.34 вентиляция (ventilation)

3.34.1 механическая вентиляция (mechanical ventilation): Движение воздуха и его замещение свежим воздухом при помощи механических средств.

3.34.2 естественная вентиляция (natural ventilation): Движение воздуха и его замещение свежим воздухом под действием ветра и/или температурных градиентов.

3.35 выпускная система (venting system): Выхлопная труба и выпускной соединитель, если его используют, смонтированные для образования непрерывного открытого канала от выхода патрубка дымовых газов в газоиспользующем оборудовании до выхода во внешнюю атмосферу с целью удаления выхлопных газов.

4 Требования безопасности и меры защиты

4.1 Общая стратегия обеспечения безопасности

Изготовитель должен выполнить анализ риска в письменной форме, для того чтобы гарантировать, что произведены следующие действия:

a) определены все предсказуемые источники опасности, опасные ситуации и события на весь предполагаемый срок службы энергоустановок на топливных элементах (приложение А с перечислением типичных источников опасности);

b) произведена оценка риска для каждой из таких опасных ситуаций с учетом двух факторов: вероятности возникновения и предполагаемой степени серьезности такой опасности;

c) устранено или снижено, насколько это возможно, влияние двух показателей, которые определяют каждый из оцениваемых рисков (вероятность и серьезность), до уровня, не превышающего приемлемый уровень риска, посредством:

1) внутренне присущих свойств безопасности схемного решения конструкции и ее технологии,

2) пассивного управления энерговыделением, не создающим угрозу безопасности окружающей среды (например, разрывные диски, выпускные клапаны, тепловые отсечные устройства), или использованием связанных с безопасностью функций управления,

3) для оставшихся рисков, которые не могут быть снижены при помощи мер в соответствии с 1) и 2), обеспечение специальных этикеток, предупреждающих надписей или специального обучения с учетом того, что предпринимаемые меры должны быть понятны для лиц, находящихся в опасной зоне.

Для обеспечения функциональной безопасности требуемый уровень опасности неисправности, уровень характеристик или класс функции управления должны назначать и рассчитывать в соответствии:

- с МЭК 62061 (соответственно ИСО 13849-1) для областей применения согласно МЭК 60204-1;

- МЭК 60730-1 для областей применения согласно МЭК 60335-1; МЭК 61508 (все части) для других областей применения.

Для анализа видов и последствий отказов (FMEA-анализ) и анализа методом дерева неисправностей в качестве руководства могут использоваться:

- МЭК 60812;

- SAE J1739;

- МЭК 61025.

4.2 Физическая среда и условия эксплуатации

4.2.1 Общие положения

Энергоустановка на топливных элементах и системы защиты должны быть спроектированы и изготовлены так, чтобы могли выполняться назначенные функции, определенные в 4.2.2-4.2.8.

4.2.2 Подвод электроэнергии

Энергоустановка на топливных элементах должна быть спроектирована таким образом, чтобы она могла корректно работать в условиях подвода электрической энергии, заданных в соответствующем стандарте по применению электротехнических изделий согласно 4.7, или в условиях, указанных производителем.

4.2.3 Физическая среда

Изготовитель должен определить условия физической среды, для работы в которых предназначена энергоустановка на топливных элементах. Должны быть учтены следующие факторы:

- использование внутри/вне помещения;

- высота над уровнем моря, при которой энергоустановка на топливных элементах должна работать надежно;

- диапазоны температуры и влажности воздуха, в которых энергоустановка на топливных элементах должна работать надежно;

- сейсмическая зона, в которой может размещаться энергоустановка на топливных элементах.

4.2.4 Подача топлива

Энергоустановка на топливных элементах должна быть спроектирована так, чтобы она могла корректно работать при составах и характеристиках подачи топлива, на которые спроектирована (например, природный газ, подаваемый по трубопроводу). В руководстве пользователя изготовитель должен указать условия работы компонентов и характеристики подачи топлива.

4.2.5 Подача воды

Изготовитель должен указать качество и характеристики подачи воды, используемой в энергоустановках на топливных элементах.

4.2.6 Вибрация и удары

Следует избегать нежелательного воздействия вибраций и ударов (включая вибрации и удары, создаваемые установкой и сопряженным оборудованием, а также вибрации и удары, создаваемые внешней физической средой) посредством выбора соответствующего оборудования, монтажа оборудования на безопасном расстоянии от энергоустановки на топливных элементах или использования виброизолирующих опор. Сюда не включена проблема воздействия сейсмических ударных нагрузок, которая должна быть решена отдельно, если изготовитель считает решение данной проблемы необходимым для своей продукции (см. 4.2.3).

4.2.7 Погрузка-выгрузка, транспортирование и хранение

Энергоустановка на топливных элементах должна быть спроектирована таким образом, чтобы при хранении и транспортировании она могла выдерживать воздействие температур в диапазоне от минус 25°С до плюс 55°С и до плюс 70°С в течение непродолжительных периодов времени, не превышающих 24 ч, или должны быть предприняты соответствующие меры, чтобы при хранении и транспортировании защитить энергоустановку от воздействий температур в указанном выше диапазоне.

Изготовитель может указать альтернативные диапазоны температур. Энергоустановка на топливных элементах или ее каждая составная часть:

- должна обеспечивать возможность выполнения безопасной погрузки-выгрузки и транспортирования и, если необходимо, должна быть оснащена средствами для проведения погрузочно-разгрузочных работ при помощи подъемных кранов или аналогичного оборудования;

- должна быть заключена в кожух или спроектирована так, чтобы обеспечивать безопасное хранение без возникновения повреждений (например, иметь достаточную устойчивость, специальные опоры и т.д.).

Изготовитель должен указать специальные средства для погрузки, транспортирования и хранения в том случае, если они необходимы.

4.2.8 Продувка установки

В энергоустановке на топливных элементах должны быть предусматрены средства продувки для тех случаев, когда в соответствии с указаниями производителя из соображений безопасности необходимо обеспечить безопасное состояние энергоустановки после останова или перед пуском.

В неопасной ситуации при использовании по назначению может быть применена соответствующая система продувки с использованием среды, указанной производителем, включая азот, воздух или пар, но не ограничиваясь этими веществами.

4.3 Выбор материалов

4.3.1 Все материалы должны подходить для предполагаемого назначения.

4.3.2 Если известно, что материалы, используемые при изготовлении энергоустановки на топливных элементах, могут при определенных обстоятельствах представлять опасность, изготовитель должен принять соответствующие меры и предоставить необходимую информацию, чтобы свести к минимуму риск для безопасности или здоровья людей.

4.3.3 При изготовлении энергоустановки на топливных элементах не должны использовать асбест или асбестосодержащие материалы. Вопрос об использовании других опасных веществ, таких как свинец, кадмий, ртуть, шестивалентный хром, полибромдифенил, полибромированный дифениловый эфир и полихлордифенил, должен решаться в соответствии с национальными и региональными нормами и правилами.

Металлические и неметаллические материалы, используемые при изготовлении внутренних или внешних деталей энергоустановки на топливных элементах, в частности те, которые подвергаются прямому или непрямому воздействию влаги или содержат технологические газы или жидкости, а также детали и материалы, используемые для герметизации или соединения внутренних или внешних деталей установки, например сварочные материалы, должны соответствовать всем физическим, химическим и тепловым условиям, которые с достаточной степенью вероятности могут возникать в течение запланированного срока службы оборудования, и всем условиям проведения испытаний, в частности:

- материалы и детали должны сохранять стойкость к механическим нагрузкам (усталостные свойства, предел выносливости, предел ползучести) во всех условиях эксплуатации и срока службы, указанного производителем;

- материалы и детали должны быть достаточно устойчивы к химическому и физическому воздействию жидкостей и газов, содержащихся в них, и к ухудшению качества окружающей среды;

- химические и физические свойства, обеспечивающие безопасность в эксплуатации, не должны значительно изменяться в течение запланированного срока службы оборудования, если не предусмотрена замена этих материалов и деталей;

- при выборе материалов и технологий изготовления, внимание должны уделять коррозионной стойкости и износостойкости материала, его удельной электропроводности, ударной вязкости, сопротивлению старению, воздействию колебаний температуры, последствиям, возникающим при контакте материалов (например, электрохимическая коррозия), воздействию ультрафиолетового излучения и отрицательному влиянию водорода на механические характеристики материала.

Примечание - Сведения по оценке отрицательного влияния водорода на механические характеристики материала содержатся в ИСО/ТО 15916, ASME В31.12 и приложении В.

4.3.4 В том случае, если возникнут условия для эрозии, абразивного износа, коррозии и других химических воздействий, должны быть приняты соответствующие меры для того, чтобы:

- свести к минимуму такое воздействие за счет использования соответствующего конструктивного решения, например увеличения толщины, или применения дополнительной защиты, например прокладок, облицовочных материалов или защитных покрытий, с учетом планируемого и прогнозируемого применения;

- обеспечить возможность замены деталей, наиболее подверженных воздействиям;

- обратить внимание в инструкциях, указанных в 7.4.5, на вид и периодичность проведения осмотров и мероприятий по техническому обслуживанию, необходимых для длительного безопасного использования; в тех случаях, когда это необходимо, должны указать детали, подверженные износу, и критерии для их замены.

4.4 Общие требования

4.4.1 Доступные детали энергоустановки на топливных элементах, насколько позволяет их назначение, не должны иметь острых краев, острых углов и шероховатых поверхностей, которые могут причинить вред здоровью персонала.

4.4.2 Энергоустановка на топливных элементах или детали энергоустановки, к которым персонал может получить доступ, должны быть спроектированы и изготовлены таким образом, чтобы люди не могли поскользнуться на таких деталях энергоустановки или упасть.

4.4.3 Энергоустановка на топливных элементах, компоненты и арматура энергоустановки должны быть спроектированы и изготовлены таким образом, чтобы при использовании в предсказуемых рабочих условиях (при необходимости должны быть учтены климатические условия) они были достаточно устойчивы без риска опрокидывания, падения или неожиданного перемещения. В противном случае, должны быть предусмотрены и указаны в инструкциях соответствующие средства для закрепления установки, компонентов и арматуры.

4.4.4 Движущиеся части энергоустановки на топливных элементах должны быть спроектированы, изготовлены и размещены таким образом, чтобы не допускать возникновения опасных ситуаций, или, если такие опасности сохраняются, снабжены ограждениями либо защитными устройствами, для того чтобы исключить любой риск контакта, который может привести к несчастным случаям.

4.4.5 Детали энергоустановки на топливных элементах и их соединения должны быть сконструированы таким образом, чтобы при использовании в нормальных условиях не происходили потеря устойчивости, деформирование, разрыв или износ, которые могли бы снизить безопасность таких деталей и их соединений.

4.4.6 Энергоустановка на топливных элементах должна быть спроектирована, изготовлена и/или оснащена таким образом, чтобы не допускать возникновения рисков, вызываемых присутствием газов, жидкостей, пыли или паров, выделяющихся во время эксплуатации или технического обслуживания энергоустановки.

4.4.7 Все части установки должны быть надежно смонтированы или присоединены и неподвижно закреплены. Допустимо использование амортизаторов, если это подходит для данной области применения.

4.4.8 Все компоненты системы, обеспечивающие функции аварийного останова, неисправность которых может привести к возникновению опасного события, определенные при анализе риска, указанном в 4.9.1, должны быть идентифицированы, пройти сертификацию или отдельные испытания для использования этих компонентов по назначению.

4.4.9 Энергоустановка на топливных элементах должна быть спроектирована, изготовлена и/или оснащена таким образом, чтобы не допускать возникновения рисков, вызываемых присутствием газов, жидкостей, пыли или паров, выделяющихся во время эксплуатации или технического обслуживания энергоустановки либо применяемых в конструкции.

4.4.10 Изготовитель должен предпринять шаги по устранению риска получения травм вследствие контакта или нахождения вблизи нагретых до высоких температур наружных поверхностей кожуха энергоустановки на топливных элементах, рукояток и ручек.

4.4.11 Если пользователи без индивидуальных средств защиты могут дотронуться до наружных поверхностей кожуха энергоустановки на топливных элементах, рычагов, рукояток, ручек или подобных частей во время работы энергоустановки, изготовитель должен либо ограничить температуры этих поверхностей в соответствии с таблицей 1, либо установить ограждения или защитные устройства таким образом, чтобы предотвратить риск контакта, который мог бы привести к несчастному случаю.

Таблица 1 - Допустимые повышения температуры поверхности

Элемент | Повышение температуры, °С |

Внешние кожухи, исключая рукоятки, за которые человек может держаться при нормальном использовании | 60 |

Поверхности различных рукояток, ручек и аналогичных деталей, за которые человек может держаться в течение короткого промежутка времени только при нормальном использовании: | |

- из металла; | 35 |

- фарфора; | 45 |

- формованного материала (пластмасса), резины или дерева | 60 |

Примечания | |

Температура стен, пола и потолка, примыкающих к стационарной энергоустановке на топливных элементах, в условиях испытаний по 5.12b) не должна превышать температуру окружающей среды более чем на 50°С.

4.4.12 Энергоустановка на топливных элементах должна быть спроектирована и изготовлена таким образом, чтобы излучение шума было снижено до уровня, пригодного для предполагаемого использования или места расположения энергоустановки в соответствии с применимыми региональными или национальными нормами и стандартами, регулирующими уровень шума.

4.4.13 В нормальных установившихся рабочих режимах концентрация оксида углерода в выхлопных газах, образующихся в энергоустановке на топливных элементах, не должна превышать 0,03% по объему в деаэрированном образце выбросов, который представляет собой образец с концентрацией отходящего СО, скорректированной математически для нулевого избытка воздуха.

Концентрация СО в сухих деаэрированных продуктах сгорания рассчитана по формуле

![]() ,

,

где СО - концентрация оксида углерода в деаэрированных продуктах сгорания, %;

![]() - максимальная концентрация диоксида углерода в сухих деаэрированных продуктах сгорания для испытательного топлива, %;

- максимальная концентрация диоксида углерода в сухих деаэрированных продуктах сгорания для испытательного топлива, %;

![]() и

и ![]() - средние значения измеренных концентраций в образце, взятом по меньшей мере три раза во время испытания, обе величины выражены в процентах.

- средние значения измеренных концентраций в образце, взятом по меньшей мере три раза во время испытания, обе величины выражены в процентах.

Или

![]() ,

,

где ![]() и

и ![]() - среднее значение измеренных концентраций в образце, взятом по меньшей мере три раза во время испытания, %.

- среднее значение измеренных концентраций в образце, взятом по меньшей мере три раза во время испытания, %.

4.4.14 Если в трубопроводах содержатся взрывоопасные, огнеопасные или токсичные текучие среды, должны быть предусмотрены соответствующие меры предосторожности при конструировании и маркировке мест отбора проб и отводов.

4.4.15 Максимальные температуры комплектующих изделий и материалов, используемых в энергоустановке на топливных элементах, не должны превышать допустимые значения для этих комплектующих изделий и материалов.

4.4.16 Изготовитель должен рассмотреть возможность работы энергоустановки на топливных элементах в физической среде, в которой присутствуют загрязняющие вещества (например, пыль, соль, дым и коррозионные газы).

4.4.17 Кожух энергоустановки должен быть спроектирован таким образом, чтобы надежно удерживать любые предполагаемые утечки опасной жидкости (см. 4.5.2е) для жидкого топлива). Средства удержания должны иметь 110%-ную емкость максимального объема возможной утечки.

4.4.18 Изготовитель должен принимать меры против аккумулирования конденсата. Изготовитель должен принимать меры, для того чтобы не допустить просачивание выхлопного газа через сливные линии для отведения конденсата.

4.5 Оборудование и трубопроводы, работающие под давлением

4.5.1 Оборудование, работающее под давлением

Оборудование под давлением, такое как реакторы, теплообменники, газовые трубчатые нагреватели и котлы, электрические котлы, охладители, аккумуляторы и подобные сосуды, и соответствующие устройства сброса давления, такие как предохранительные клапаны и аналогичные устройства, должны быть сконструированы и промаркированы в соответствии с применимыми региональными или национальными нормами и стандартами для оборудования, работающего под давлением. Сосуды, такие как баки и подобные емкости, которые не подпадают под действие национальных стандартов об оборудовании в соответствии с региональными или национальными нормами и стандартами для оборудования, работающего под давлением, должны быть изготовлены из материалов согласно 4.3 и удовлетворять соответствующим требованиям 4.4. Эти сосуды, их соединения и арматура должны быть спроектированы и изготовлены таким образом, чтобы обладать достаточной прочностью для обеспечения необходимой функциональности и предотвращения утечек. Водородные технологии, связанные с аккумулированием в металлогидридных контейнерах, должны соответствовать ИСО 16111.

4.5.2 Системы трубопроводов

Трубопроводы, их соединения и арматура должны соответствовать применимым положениям ИСО 15649.

Системы трубопроводов, рассчитанные на внутреннее избыточное давление выше нуля, но меньше 105 кПа, в которых транспортируются невоспламеняющиеся, нетоксичные текучие среды, безопасные для человека, с расчетными температурами от минус 29°С до плюс 186°С не рассмотрена в ИСО 15649. Системы трубопроводов для этих условий, должны быть изготовлены из соответствующих материалов согласно 4.3 и отвечать требованиям 4.4. Такие трубы и относящиеся к ним соединения и арматура должны быть спроектированы и изготовлены таким образом, чтобы обладать достаточной прочностью для обеспечения необходимой функциональности и предотвращения утечек.

При проектировании и изготовлении как жестких, так и гибких труб и арматуры должны учитывать следующие положения:

a) материалы должны соответствовать требованиям, изложенным в 4.3;

b) внутренние поверхности труб должны быть тщательно очищены от посторонних частиц, а концы труб - райберовать для удаления заусенцев и др.;

c) если накопление конденсата или осадков внутри труб с газовыми средами может вызвать повреждения в результате гидравлического удара, потери вакуума, коррозии и неконтролируемых химических реакций во время пуска, остановки и/или использования, изготовитель должен предоставить средства для слива и удаления отложений из низко расположенных участков и обеспечения доступа при проведении очистки, осмотра и текущего обслуживания, в частности: принять меры против накопления осадков или конденсата в средствах управления подачей топливного газа. Должны быть установлены отстойники или фильтры либо предусмотрены соответствующие указания в технической документации на изделие;

d) изготовитель должен принять меры против накопления осадка в элементах управления жидким топливом, например: установить отстойники или фильтры либо предусмотреть соответствующие указания в технической документации на изделие;

e) неметаллические трубопроводы, используемые для транспортирования горючих газов, должны быть защищены от возможности перегрева и механического повреждения. В соответствии с анализом риска, определенным в 4.1.2, должны быть предусмотрены меры по недопущению выхода температур указанных компонентов за пределы расчетных значений;

f) в энергоустановках на топливных элементах, использующих жидкое топливо, должны быть предусмотрены средства по улавливанию, повторному использованию или безопасному отведению вытекшего жидкого топлива. Должны быть спроектированы каплеуловители, устройства по защите от разлива или трубы с двойной стенкой для предотвращения неконтролируемых утечек.

4.5.3 Выпускная система дымовых газов

Энергоустановка на топливных элементах должна быть снабжена выпускной системой для выведения продуктов сгорания от газоиспользующего оборудования во внешнюю среду. Изготовитель должен либо поставить выпускную систему трубопроводов, отвечающую нижеперечисленным требованиям, либо предоставить соответствующие инструкции в технической документации на изделие по выбору выпускной системы трубопроводов, отвечающей следующим требованиям:

a) материалы должны соответствовать требованиям, изложенным в 4.3. В частности, выпускная система должна быть изготовлена из материалов, устойчивых к коррозии, вызываемой конденсатом. Неметаллический материал должны выбирать, исходя из температурных ограничений для данного материала, прочности и устойчивости к воздействию конденсата;

b) детали выпускной системы энергоустановки на топливных элементах должны быть прочными. Детали выпускной системы, включая детали внутри энергоустановки на топливных элементах, не должны ломаться, откручиваться или получать такие повреждения, которые могут повлиять на безопасность работы энергоустановки на топливных элементах;

c) выпускная труба должна быть надежно закреплена на опоре и снабжена защитным колпаком от дождя и снега или другим аналогичным устройством, которое не будет ограничивать или затруднять движение газового потока при выпуске;

d) должны быть предусмотрены средства, такие как дренажная система, для предотвращения накопления воды, льда или других веществ внутри выпускной трубы или засорения выпускной трубы;

e) выпускная система энергоустановки на топливных элементах должна быть герметична;

f) выходной патрубок отработанных газов должен иметь размер, позволяющий подсоединять коммерчески доступный выпускной соединитель стандартного диаметра или патрубок, указанный производителем в инструкциях по монтажу;

g) реле давления, предназначенные для контроля потока выхлопных газов, если их используют, должны иметь заводские настройки, или, по усмотрению производителя, настраиваться уполномоченным персоналом на площадке, где устанавливают энергоустановку на топливных элементах. Затем средства настройки должны быть заблокированы. Реле давления должно быть промаркировано с четким указанием номера детали, присвоенного производителем или дистрибьютором, или соответствующей документации, в которой содержится информация по заблокированным настройкам давления;

h) детали реле давления, контактирующие с конденсатом отработанных газов, должны быть коррозионноустойчивы к такому конденсату при рабочих температурах;

i) энергоустановка на топливных элементах должна начинать и продолжать работать при соответствующем уровне содержания оксида углерода (СО), если выпускная система подвергается воздействию статического давления до 116 Па или динамического давления до 134,5 Па (скорость ветра от 9 до 54 км/ч) в соответствии с испытаниями по 5.14;

j) если энергоустановка на топливных элементах снабжена выпускной системой, температура отработанных газов, транспортируемых при помощи этой системы, не должна превышать температур, допустимых для материалов, используемых при изготовлении этой выпускной системы;

k) длина выпускной системы должна находиться в пределах, установленных во время испытаний, выполненных согласно разделу 5.

4.5.4 Компоненты для транспортирования газа

Компоненты для транспортирования газа должны обеспечивать такую герметичность, которая не может быть нарушена в обычных условиях транспортирования, монтажа и использования.

4.6 Защита от опасности возникновения пожара или взрыва

4.6.1 Предотвращение опасности возникновения пожара и взрыва в энергоустановках на топливных элементах, снабженных кожухами

a) Интегрированные системы энергоустановки на топливных элементах должны быть скомпонованы таким образом, чтобы предотвратить опасности, связанные с накоплением огнеопасной газовой среды внутри энергоустановки на топливных элементах.

b) Граница разбавления нормальных внутренних выбросов до концентраций менее 25% от нижнего предела воспламеняемости может быть определена с помощью анализа методами вычислительной гидродинамики, использования тарировочного газа или аналогичных методов, указанных в МЭК 60079-10. Все устройства, установленные в пределах границ разбавления, должны соответствовать требованиям, указанным в 4.6.1 е). Объем в пределах границ разбавления должен классифицироваться в соответствии с МЭК 60079-10. Нижние пределы воспламеняемости типичных газов представлены в МЭК 60079-20.

c) Отсеки кожуха с внутренними источниками выделения горючего газа/пара определяются как топливные отсеки. Топливные отсеки должны быть спроектированы таким образом, чтобы:

- поддерживать концентрацию газовых смесей на уровне менее 25% от нижнего предела воспламеняемости, за исключением пространства в границах разбавления;

- ограничивать распространение границ разбавления пределами топливного отсека.

d) Методы поддержания нормального внутреннего газовыделения на уровне менее 25% от нижнего предела воспламеняемости, за исключением зон в границах разбавления, включают:

1) управляемое окисление нормального внутреннего газовыделения.

Может быть реализовано путем обеспечения постоянных и надежных источников воспламенения и окислителя, что обеспечивает сгорание выделяемых газов, или за счет использования устройств каталитического окисления.

Изготовитель должен гарантировать, что давления и температуры, возникающие при реагировании максимально возможного газовыделения, могут удерживаться внутри топливного отсека, а детали, подвергаемые таким воздействиям, выдерживать такие давления и температуры;

2) разбавление нормального внутреннего газовыделения воздухом.

Разбавление нормального газовыделения воздухом до концентраций менее 25% от нижнего предела воспламеняемости, за исключением зон в границах разбавления, может достигаться путем механической вентиляции. Во всех случаях минимальная кратность воздухообмена должна быть согласована с допустимой скоростью утечки, определенной в ходе испытаний по 5.4.

Вентилируемые топливные отсеки должны быть спроектированы для работы при отрицательном, относительно других отсеков энергоустановки на топливных элементах и ее окружения, давлении. Это отрицательное давление в топливном отсеке устанавливается при помощи искусственной или вытяжной вентиляции. Корректная работа системы вентиляции должна подтверждаться путем измерения, либо расхода, либо давления. Выход из строя системы вентиляции должен приводить к включению функции останова технологического оборудования. Функции управления, обеспечивающие работу вентиляции, должны соответствовать положениям настоящего стандарта о функциональной безопасности, приведенным в 4.1. Вентиляция топливных отсеков энергоустановок на топливных элементах при отрицательных давлениях может не требоваться в том случае, если предусмотрены соответствующие средства по ограничению концентрации горючего газа до уровня менее 25% от нижнего предела воспламеняемости во всех условиях применения, за исключением зоны в пределах границ разбавления или в соответствии с 4.6.1 g).

В топливных отсеках, где использована вентиляция для защиты от накапливания воспламеняющихся сред, продувку должны проводить таким образом, чтобы снизить концентрацию сред до уровня менее 25% от нижнего предела воспламеняемости.

Примечание - Одним из способов продувки является использование, по меньшей мере, четырехкратного воздухообмена в течение интервала времени, необходимого для получения этого результата.

Продувку проводят перед подачей электропитания на любое из устройств, которые не подпадают под классификацию в соответствии с 4.6.1 b). Продувка не требуется в том случае, если конструктивно может быть продемонстрировано, что среда внутри отсека и соответствующих каналов не является опасной. Все устройства, питание на которые должно подаваться перед проведением продувки или для ее осуществления, должны соответствовать требованиям, изложенным в 4.6.1 е).

e) В пределах зон, которые классифицируют как опасные в 4.6.1. b), за исключением устройств, использующих методы защиты, описанные в 1) 4.6.1 d), изготовитель должен исключить присутствие источников воспламенения, обеспечив выполнение следующих положений:

- установленное электрооборудование соответствует классификации зон в соответствии с МЭК 60079-0 и другим применимым частям серии МЭК 60079;

- установленный резистивный распределенный электронагреватель, если таковой имеется, соответствует МЭК 60079-30-1;

- температуры поверхностей не превышают 80% от температуры самовоспламенения горючего газа или пара, °С. Данные по температурам самовоспламенения различных горючих текучих сред содержатся в МЭК 60079-20;

- оборудование, содержащее материалы, которые могут выступить катализаторами в реакции горючих текучих сред с воздухом, должно иметь возможность подавлять распространение реакции от оборудования к окружающей горючей среде;

- потенциал для статического разряда устранен путем соответствующего электрического соединения и заземления и за счет правильного выбора материалов.

f) В отсеках, содержащих электрическое или механическое оборудование, должно поддерживаться положительное давление относительно смежных отсеков с источниками горючего газа или пара в соответствии с МЭК 60079-2, если данное оборудование не соответствует требованиям, указанным в 4.6.1 е).

g) Энергоустановка на топливных элементах должна быть обеспечена пассивными и активными средствами или комбинацией пассивных и активных средств для поддержания интенсивности аномальных внутренних выделений на уровне менее 25% от нижнего предела воспламеняемости, за исключением зон в границах разбавления. В рамках данного анализа не должен рассматриваться сценарий газовыделения при возникновении внезапных и катастрофических отказов, если в конструкции оборудования и трубопроводов, работающих под давлением, уже предусмотрены меры защиты против таких отказов (см. также 4.5). Пассивные средства включают, но не ограничиваются им, механическое ограничение выбросов горючих газов или паров в пределах максимальных значений путем использования установленных в трубах диафрагм и аналогичных методов ограничения расхода, или муфт, неразъемно закрепленных и сконструированных таким образом, чтобы ограничивать интенсивность выброса в пределах прогнозируемой максимальной величины. Активные средства могут включать в себя устройства для измерения и регулирования расхода или устройства защиты, такие как датчики горючих газов. Эти средства должны соответствовать требованиям, указанным в 4.9, и вызывать включение функции останова энергоустановки на топливных элементах при возникновении условий, при которых концентрация любого горючего газа в выпускной трубе вентиляции превышает 25% от нижнего предела воспламеняемости для этого газа.

h) Энергоустановка на топливных элементах должна быть спроектирована таким образом, чтобы обеспечивать безопасное рассеивание потоков вентиляционных и технологических выхлопных газов. В частности, в оборудовании, устанавливаемом внутри помещений, выход вентиляционных и технологических газов должен быть спроектирован с возможностью подключения к выпускной или вентиляционной системам.

i) Потенциал, вызывающий статический разряд, устранен путем соответствующего соединения и заземления металлических частей, а также выбора материалов, не образующих заряд, который может привести к возникновению искры, способной воспламенить горючую газовоздушную смесь. Также должны учитывать влияние расходов в трубах, способных образовать заряд.

j) Функция управления, которая предназначена для недопущения превышения уровня 25% от нижнего уровня воспламеняемости, например путем разбавления воздухом и/или измерения концентрации и останова при превышении предельных значений, должна быть спроектирована в соответствии с требованиями 4.1.

Примечания

1 Неметаллические трубы, по которым перемещается водород, могут накапливать электростатический заряд вдоль поверхности этих труб. Разряды с поверхности труб могут привести к воспламенению огнеопасной смеси газа или пара в окружающей среде. В МЭК 60079-10 указаны меры по исключению электростатических разрядов в зонах 1 и 2. Этого можно достичь выбором материала трубы с достаточной удельной электропроводностью или ограничением скорости потока газа до уровня, ниже которого электростатический заряд не накапливается.

2 Металлическая оплетка жгутов или токопроводящие провода внутри неметаллических трубопроводов могут увеличивать возможность возникновения электростатического разряда, если эти проводники отсоединяются от заземляющего проводника.

4.6.2 Предотвращение опасности пожара и взрыва в горелках

a) Энергоустановки на топливных элементах должны быть спроектированы таким образом, чтобы не допускать опасного накопления огнеопасных или взрывоопасных газов в горелках (пусковых, основных и вспомогательных горелках секции риформера, горелках, работающих на отработанном газе).

b) Основная горелка должна быть оснащена запальной горелкой или устройством прямого воспламенения.

c) Устройство прямого воспламенения должно управляться автоматически и не приводить к ухудшению работы горелки. Устройства прямого воспламенения должны быть непосредственно позиционированы относительно отверстий основной горелки. Должны быть предусмотрены средства, предотвращающие неправильную сборку или монтаж, допускающий смещение устройства прямого воспламенения относительно обслуживаемой горелки.

d) Запальные горелки должны управляться автоматически, и любой вид топлива, используемый в запальной горелке, должен зажигаться при помощи прямого воспламенения. Запальные горелки должны быть спроектированы и установлены таким образом, чтобы занимали правильное положение относительно горелок, которые они должны зажигать. В том случае, если запальная горелка является частью пусковой горелки, работа запальной горелки должна быть оценена только в соответствии с требованиями к конструкции и рабочим параметрам, содержащимся в настоящем стандарте.

e) Автоматическая электрическая система управления горелкой должна соответствовать требованиям, изложенным в 4.9.2, и ее работа должна быть согласована с работой горелки для обеспечения безопасного пуска, работы и останова, включая блокировку, если таковая необходима. Контроль пламени или процесса окисления является неотъемлемой функцией управления.

f) Пламя в основной горелке, или в запальной горелке, или в обоих устройствах должны контролировать при помощи датчика пламени или других соответствующих средств. Если основная горелка зажигается при помощи запальной горелки, наличие пламени в запальной горелке должно быть установлено до подачи газа в основную горелку. Система с запальной горелкой кратковременного действия должна обеспечивать контроль пламени в основной горелке после периода установления пламени в основной горелке.

g) Контролируемое пламя запальной горелки должно воспламенять топливо в основной горелке, даже если подача топлива к запальной горелке снижена до минимального уровня, при котором пламени запальной горелки достаточно для активации устройства контроля пламени в соответствии с МЭК 60730-2-5.

h) Если подводимое тепло запальной горелки не превышает 0,250 кВт, то требования по периоду установления пламени не предъявляются.

i) Если подводимое тепло запальной горелки превышает 0,250 кВт или в случае прямого воспламенения основной горелки, время блокировки при пуске устанавливается производителем так, чтобы в соответствии с тестом на воспламенение с задержкой (см. 5.10.2) не возникало рисков для здоровья или безопасности потребителя или повреждений энергоустановки на топливных элементах.

j) Каждая попытка зажигания запальной горелки или прямого зажигания основной горелки начинается с открытия топливных клапанов и завершается закрытием топливных клапанов. Искра должна быть, по меньшей мере, до момента воспламенения или до конца периода установления пламени.

k) Попытки зажигания основной горелки при помощи запальной горелки или прямого воспламенения должны выполняться не более трех раз, после каждой попытки система управления горелкой должна возвращаться в исходное состояние. Возможность осуществления большего числа попыток должна быть установлена производителем на основе анализа безопасности.

Отсутствие пламени после третьей попытки должно приводить, по меньшей мере, к блокировке.

I) В случае погасания пламени система должна инициировать, по крайней мере, повторное зажигание, повторение цикла или блокировку.

m) Время блокировки при погасании пламени запальной горелки или основной горелки не должно превышать 3 с. Более длительное время блокировки допускается, если это указано производителем на основе анализа безопасности.

Исключение - Основное устройство защиты не должно обесточивать все предохранительные топливные клапаны в случае, если температура полости, где размещается горелка, с которой контактирует горючая воздушно-топливная смесь, превышает температуру самовоспламенения топлива, °С.

n) Если повторное зажигание выполняют в соответствии с условиями испытаний по 5.10.2, то к устройству прямого воспламенения должно быть повторно подано питание не позднее, чем через 1 с после пропадания сигнала о наличии пламени. В этом случае период установления пламени равен периоду времени, необходимому для зажигания, и этот период начинается с момента подачи питания на устройство воспламенения. Отсутствие пламени в конце периода установления пламени должно приводить, по меньшей мере, к блокировке.

о) Если повторный цикл выполняют в соответствии с условиями испытаний по 5.10.2, то перед этим должны быть выполнены прерывание подачи газа и продувка; последовательность действий для осуществления зажигания должна быть соблюдена с самого начала. В этом случае период установления пламени равен периоду времени, применяемому для зажигания, и этот период начинается с момента подачи питания на устройство воспламенения. Попытки выполнения повторного цикла должны производить не более трех раз, после каждой попытки должна следовать продувка. Отсутствие пламени в конце третьей попытки должно приводить, по крайней мере, к блокировке.

р) Система автоматического управления горелкой, как определено в МЭК 60730-2-5, должна быть сконструирована таким образом, чтобы не допустить реакции двигателя, конденсатора или аналогичного устройства, вызывающей подачу питания на топливный клапан или устройство воспламенения после того, как устройство управления отключит основную горелку.

q) В том случае, если по соображениям безопасности перед пуском или после остановки необходимо безопасное состояние, должны быть предусмотрены средства автоматической продувки камеры сгорания или полости от смеси любых горючих газов перед попыткой зажигания при пуске и в промежутке между попытками повторения цикла. Такая продувка должна обеспечивать, как минимум, четырехкратный воздухообмен в камере сгорания. Объем воздуха, используемого для продувки, должны контролировать при помощи функции управления, связанной с обеспечением безопасности. Уровень безопасности основан на анализе риска в соответствии с 4.1.