ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

МЭК 60974-1— 2023

Оборудование для дуговой сварки Часть 1

СВАРОЧНЫЕ ИСТОЧНИКИ ПИТАНИЯ

(IEC 60974-1:2021, IDT)

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 ПОДГОТОВЛЕН Саморегулируемся организацией Ассоциация «Национальное Агентство Контроля Сварки» (СРО Ассоциация «НАКС») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2023 г. № 783-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60974-1:2021 «Оборудование для дуговой сварки. Часть 1. Сварочные источники питания» (IEC 60974-1:2021 «Аге welding equipment — Part 1: Welding power sources», IDT).

Международный стандарт разработан Техническим комитетом по стандартизации ТК 26 «Электрическая сварка» Международной электротехнической комиссии (МЭК).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

5 ВЗАМЕН ГОСТ Р МЭК 60974-1—2012

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© IEC, 2021 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

3.1 Общие термины и определения

3.2 Термины и определения, относящиеся к аккумуляторным системам

3.3 Термины и определения, относящиеся к эффективности и измерению мощности в режиме холостого хода

4 Условия окружающей среды

5 Испытания

5.1 Условия испытаний

5.2 Измерительные инструменты

5.3 Соответствие комплектующих

5.4 Типовые испытания

5.5 Приемо-сдаточные испытания

6 Защита от поражения электрическим током

6.1 Изоляция

6.2 Защита от поражения электрическим током при нормальной эксплуатации (прямой контакт) . .22

6.3 Защита от поражения электрическим током в условиях отказа (непрямой контакт)

7 Тепловые требования

7.1 Тепловые испытания

7.2 Измерение температуры

7.3 Пределы роста температуры

7.4 Испытания под нагрузкой

7.5 Коммутаторы и токосъемные кольца

8 Тепловая защита

8.1 Общие требования

8.2 Конструкция

8.3 Расположение

8.4 Эксплуатационные возможности

8.5 Функционирование

8.6 Сброс

8.7 Индикация

9 Аварийный режим работы

9.1 Общие требования

9.2 Испытание в режиме остановки вентилятора

9.3 Проверка в режиме короткого замыкания

9.4 Испытание на перегрузку

9.5 Короткое замыкание конденсаторов

10 Подключение к сети электропитания

10.1 Напряжение питания

10.2 Электропитание от источников различных напряжений

10.3 Средства подключения к цепи питания

10.4 Маркировка подключений

10.5 Защитный контур

10.6 Анкерное крепление кабеля

10.7 Входные отверстия

10.8 Устройство включения/выключения цепи питания

10.9 Кабели питания

10.10 Сетевое соединительное устройство (штепсельная розетка)

11 Выходная мощность

11.1 Номинальное напряжение холостого хода

11.2 Значения стандартного напряжения нагрузки при типовом испытании

11.3 Устройства механического переключения, применяемые для регулировки выходной мощности

11.4 Соединения сварочной цепи

11.5 Электропитание внешних устройств, подключенных к сварочной цепи

11.6 Вспомогательный источник питания

11.7 Сварочные кабели

12 Цепи управления

12.1 Общие требования

12.2 Изоляция цепей управления

12.3 Рабочие напряжения цепей дистанционного управления

13 Устройство обеспечения безопасности

13.1 Общие требования

13.2 Типы устройств обеспечения безопасности

13.3 Требования к устройствам обеспечения безопасности

14 Механические характеристики

14.1 Общие требования

14.2 Корпус

14.3 Перемещение оборудования

14.4 Стойкость к падению

14.5 Стойкость к опрокидыванию

15 Заводская табличка

15.1 Общие требования

15.2 Описание

15.3 Содержание

15.4 Допуски

15.5 Направление вращения

16 Регулировка выходной мощности

16.1 Тип регулировки

16.2 Маркировка регулирующего устройства

16.3 Индикация регуляторов тока или напряжения

17 Инструкции и маркировка

17.1 Инструкции

17.2 Маркировка

Приложение А (обязательное) Номинальные напряжения сетей питания

Приложение В (справочное) Пример комбинированного диэлектрического испытания

Приложение С (обязательное) Несимметричная нагрузка при сварке вольфрамовым электродом в среде инертных газов на переменном токе. Сварочные источники питания

Приложение D (справочное) Экстраполяция температуры в момент останова

Приложение Е (обязательное) Конструкция клемм цепи питания

Приложение F (справочное) Сопоставление единиц, не входящих в систему СИ

Приложение G (справочное) Соответствие сети питания для измерения фактического среднеквадратического значения тока питания

Приложение Н (справочное) Построение статических характеристик

Приложение I (обязательное) Методы испытаний на удар 10 Н ■ м

Приложение J (обязательное) Толщина листового металла для корпусов

Приложение К (справочное) Примеры заводских табличек

Приложение L (справочное) Графические обозначения для оборудования дуговой сварки

Приложение М (справочное) Измерение эффективности и мощности в режиме холостого хода

Приложение N (обязательное) Измерение тока прикосновения

Приложение О (обязательное) Сварочные источники питания, запитанные от аккумулятора

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Библиография

Введение

Международная электротехническая комиссия (МЭК) является всемирной организацией по стандартизации, включающей в себя национальные комитеты (национальные комитеты МЭК). Целью МЭК является развитие международного сотрудничества по вопросам стандартизации в области электрической и электронной аппаратуры.

Серия стандартов МЭК 60974 состоит из 12 частей под общим наименованием «Оборудование для дуговой сварки»:

- часть 1. Сварочные источники питания;

- часть 2. Системы жидкостного охлаждения;

- часть 3. Устройства зажигания и стабилизации дуги;

- часть 4. Периодическая проверка и испытание;

- часть 5. Механизм подачи проволоки;

- часть 6. Оборудование для работы в ограниченном режиме;

- часть 7. Горелки;

- часть 8. Пульты подачи газа для сварочных систем и систем плазменной резки;

- часть 9. Монтаж и эксплуатация;

- часть 10. Требования и методы испытаний;

- часть 11. Электрододержатели;

- часть 12. Соединительные устройства для сварочных кабелей.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование для дуговой сварки Часть 1

СВАРОЧНЫЕ ИСТОЧНИКИ ПИТАНИЯ

Arc welding equipment. Part 1. Welding power sources

Дата введения — 2023—09—01

1 Область применения

Настоящий стандарт применим к источникам питания для дуговой сварки и родственных процессов, предназначенным для промышленного и профессионального применения с питающим напряжением не более 1000 В, аккумуляторным питанием или приводимым в действие механическими средствами.

Настоящий стандарт устанавливает требования безопасности и требования к рабочим характеристикам сварочных источников питания и систем плазменной резки.

Настоящий стандарт не распространяется на источники питания для дуговой сварки и резки с ограниченным режимом работы, которые предназначены для применения непрофессионалами и разработаны в соответствии с МЭК 60974-6.

Настоящий стандарт включает требования к сварочным источникам питания, запитанным от аккумулятора и аккумуляторных блоков, которые приведены в приложении О.

Настоящий стандарт не устанавливает требования к испытаниям источников питания при проведении периодического обслуживания или ремонта.

Примечание 1 — Родственными процессами являются электродуговая резка и дуговое напыление.

Примечание 2 — Системы переменного тока с номинальным напряжением от 100 до 1000 В включительно приведены в таблице 1 МЭК 60038:2009.

Примечание 3 — В настоящий стандарт не включены требования к электромагнитной совместимости (ЭМС).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

IEC 60050-151, International Electrotechnical Vocabulary — Part 151: Electrical and magnetic devices [Международный электротехнический словарь. Часть 151. Электрические и магнитные устройства (доступно по адресу http://www.electropedia.org/)]

IEC 60050-851, International Electrotechnical Vocabulary — Part 851: Electrical welding [Международный электротехнический словарь. Глава 851. Электрическая сварка (доступно по адресу http://www.electropedia.org/)]

IEC 60245-6, Rubber insulated cables — Rated voltages up to and including 450/750 V — Part 6: Arc welding electrode cables (Кабели с резиновой изоляцией. Номинальное напряжение до 450/750 В включительно. Часть 6. Кабели для дуговой сварки электродами)

IEC 60417, Graphical symbols for use on equipment [Обозначения графические, применяемые на оборудовании (доступно по адресу http://www.graphical symbols.info/equipment)]

Издание официальное

IEC 60445, Basic and safety principles for man-machine interface, marking and identification — Identification of equipment terminals, conductor terminations and conductors (Основные принципы и правила обеспечения безопасности для интерфейса «человек—машина». Маркировка и идентификация. Идентификация выводов электрооборудования, оконечных устройств проводников и проводников)

IEC 60529, Degrees of protection provided by enclosures (IP Code) [Степени защиты, обеспечиваемые оболочками (код IP)]

IEC 60664-1:2020, Insulation coordination for equipment within low-voltage systems — Part 1: Principles, requirements and tests (Применение изоляции для оборудования в низковольтных системах. Часть 1. Принципы,требования и испытания)

IEC 60664-3, Insulation coordination for equipment within low-voltage systems — Part 3: Use of coating, potting or moulding for protection against pollution (Применение изоляции для оборудования низковольтных систем. Часть 3. Использование покрытий, герметизации и формовки для защиты от загрязнения)

IEC 60695-11-10, Fire hazard testing — Part 11-10: Test flames — 50 W horizontal and vertical flame test methods (Испытание на пожароопасность. Часть 11-10. Методы испытаний горизонтального и вертикального горения с использованием пламени мощностью 50 Вт)

IEC 60974-7, Arc welding equipment — Part 7: Torches (Оборудование для дуговой сварки. Часть 7. Горелки)

IEC 60974-10, Arc welding equipment — Part 10: Electromagnetic compatibility (EMC) requirements [Оборудование для дуговой сварки. Часть 10. Требования электромагнитной совместимости (ЭМС)]

IEC 61140, Protection against electric shock — Common aspects for installation and equipment (Защита от поражения электрическим током. Общие положения безопасности установок и оборудования)

IEC 61558-2-4, Safety of transformers, reactors, power supply units and similar products for supply voltages up to 1 100 V — Part 2-4: Particular requirements and tests for isolating transformers and power supply units incorporating isolating transformers (Безопасность трансформаторов, катушек, источников питания и аналогичных изделий с напряжением питания до 1100 В. Часть 2-4. Дополнительные требования и методы испытаний разделительных трансформаторов и блоков питания с разделительными трансформаторами)

IEC 61558-2-6, Safety of transformers, reactors, power supply units and similar products for supply voltages up to 1 100 V — Part 2-6: Particular requirements and tests for safety isolating transformers and power supply units incorporating safety isolating transformers (Безопасность силовых трансформаторов, источников питания, электрических катушек и аналогичных изделий. Часть 2-6. Дополнительные требования и методы испытаний безопасных разделительных трансформаторов и источников питания с безопасными разделительными трансформаторами)

IEC 62133-1:2017, Secondary cells and batteries containing alkaline or other non-acid electrolytes — Safety requirements for portable sealed secondary cells, and for batteries made from them, for use in portable applications — Part 1: Nickel systems (Элементы и аккумуляторные батареи, содержащие щелочной или другие некислотные электролиты. Требования безопасности для портативных герметичных аккумуляторов и батарей из них при портативном применении. Часть 1. Системы на основе никеля)

IEC 62133-2:2017, Secondary cells and batteries containing alkaline or other non-acid electrolytes — Safety requirements for portable sealed secondary cells, and for batteries made from them, for use in portable applications — Part 2: Lithium systems (Элементы и аккумуляторные батареи, содержащие щелочной или другие некислотные электролиты. Требования безопасности для портативных герметичных аккумуляторов и батарей из них при портативном применении. Часть 2. Системы на основе лития)

IEC 62301:2011, Household electrical appliances — Measurement of standby power (Приборы бытовые электрические. Измерение потребляемой мощности в режиме ожидания)

ISO 7010:2019, Graphical symbols — Safety colours and safety signs — Registered safety signs (Обозначения графические. Цвета и знаки безопасности. Зарегистрированные знаки безопасности)

3 Термины и определения

В настоящем стандарте применены термины по МЭК 60050-151, МЭК 60050-851, МЭК 60664-1, а также следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО: доступна по адресу http://www.iso.org/obp;

- Электропедия МЭК: доступна по адресу http://www.electropedia.org/.

В таблице 1 приведен алфавитный перечень терминов с перекрестными ссылками.

Таблица 1 — Алфавитный перечень терминов1)

Термин | Пункт термина | Термин | Пункт термина | Термин | Пункт термина |

Активная мощность (active power) | 3.3.3 | Оборудование класса II (class II equipment) | 3.1.49 | Цикл нагрузки (duty cycle) | 3.1.37 |

Полная мощность (apparent power) | 3.3.4 | Класс изоляции (class of insulation) | 3.1.64 | Электронный компонент (electronic component) | 3.2.17 |

Базовая изоляция (basic insulation) | 3.1.50 | Изоляционный промежуток (clearance) | 3.1.38 | Среда с повышенной опасностью поражения электрическим током (environment with increased risk of electric shock) | 3.1.46 |

Базовая защита (basic protection) | 3.2.18 | Последовательный рабочий цикл (consecutive operating cycle) | 3.2.22 | Эксперт (expert) | 3.1.3 |

Аккумулятор (battery) | 3.2.1 | Цепь управления (control circuit) | 3.1.12 | Взрыв (explosion) | 3.2.23 |

Аккумуляторная система (battery system) | 3.2.5 | Стандартная нагрузка (conventional load) | 3.1.18 | Стационарная установка (fixed installation) | 3.1.62 |

Напряжения аккумулятора класса A (battery voltage class А) | 3.2.19 | Стандартное напряжение нагрузки (conventional load voltage) | 3.1.20 | Жесткая характеристика (flat characteristic) | 3.1.9 |

Напряжения аккумулятора класса В (battery voltage class В) | 3.2.20 | Стандартное значение (conventional value) | 3.1.16 | Полностью заряженный ХИТ (fully charged cell) | 3.2.10 |

Номинальная емкость С5 (С5 rate) | 3.2.6 | Стандартный режим сварки (conventional welding condition) | 3.1.17 | Полностью разряженный ХИТ (fully discharged cell) | 3.2.11 |

Химический источник тока (cell) | 3.2.7 | Стандартный сварочный ток (conventional welding current) | 3.1.19 | Специальная изоляция (functional insulation) | 3.1.65 |

Зарядное устройство (charger) | 3.2.8 | Длина пути утечки (creepage distance) | 3.1.39 | Универсальные аккумуляторы (general purpose batteries) | 3.2.12 |

Система зарядки (charging system) | 3.2.9 | Съемный аккумулятор (detachable battery pack) | 3.2.3 | Устройство обеспечения безопасности(hazard reducing device) | 3.1.47 |

Обгорание (charring) | 3.2.21 | Двойная изоляция (double insulation) | 3.1.52 | Режим холостого хода (idle state) | 3.1.66 |

Оборудование класса I (class I equipment) | 3.1.48 | Падающая характеристика (drooping characteristic) | 3.1.8 | Промышленное и профессиональное применение (industrial and professional use) | 3.1.2 |

1) Термины даны по порядку английского алфавита.

Продолжение таблицы 1

Термин | Пункт термина | Термин | Пункт термина | Термин | Пункт термина |

Проинструктированное лицо (instructed person) | 3.1.4 | Номинальные сниженные обороты (rated idle speed) | 3.1.36 | Номинальное коммутируемое напряжение холостого хода (rated switched no-load voltage) | 3.1.28 |

Встроенный аккумулятор (integral battery) | 3.2.2 | Номинальные обороты под нагрузкой (rated load speed) | 3.1.34 | Номинальное значение (rated value) | 3.1.21 |

Напряжение нагрузки (load voltage) | 3.1.14 | Номинальный максимальный ток питания (rated maximum supply current) | 3.1.32 | Заводская табличка (rating plate) | 3.1.22 |

Группа материала (material group) | 3.1.42 | Номинальный максимальный сварочный ток (rated maximum welding current) | 3.1.24 | Усиленная изоляция (reinforced insulation) | 3.1.53 |

Максимальный ток зарядки (maximum charging current) | 3.2.13 | Номинальный минимальный сварочный ток (rated minimum welding current) | 3.1.25 | Дистанционное управление (remote control) | 3.1.60 |

Максимальный эффективный ток питания (maximum effective supply current) | 3.1.33 | Номинальные обороты на холостом ходу (rated no-load speed) | 3.1.35 | Приемо-сдаточные испытания (routine test) | 3.1.6 |

Микросреда (microenvironment) | 3.1.41 | Номинальный ток питания при холостом ходе (rated no-load supply current) | 3.1.31 | Безопасное сверхнизкое напряжение (safety extra-low voltage) | 3.1.56 |

Напряжение холостого хода (no-load voltage) | 3.1.15 | Номинальное напряжение холостого хода (rated no-load voltage) | 3.1.26 | Отдельный аккумулятор (separable battery pack) | 3.2.4 |

Источник питания плазменной резки (plasma cutting power source) | 3.1.55 | Номинальная мощность (rated output) | 3.1.23 | Условие единичного отказа (single-fault condition) | 3.1.61 |

Система плазменной резки (plasma cutting system) | 3.1.54 | Номинальное пониженное напряжение холостого хода (rated reduced no-load voltage) | 3.1.27 | Заданный рабочий диапазон (specified operating region) | 3.2.14 |

Степень загрязнения (pollution degree) | 3.1.40 | Номинальный ток питания (rated supply current) | 3.1.30 | Заданный рабочий диапазон зарядки (specified operating region for charging) | 3.2.14.1 |

Коэффициент мощности (power factor) | 3.3.5 | Номинальная частота питания (rated supply frequency) | 3.3.1 | Статическая характеристика (static characteristic) | 3.1.10 |

Защитный контур (protective circuit) | 3.1.63 | Номинальное напряжение питания (rated supply voltage) | 3.1.29 | Дополнительная изоляция (supplementary insulation) | 3.1.51 |

Окончание таблицы 1

Термин | Пункт термина | Термин | Пункт термина | Термин | Пункт термина |

Цепь питания (supply circuit) | 3.1.57 | Ток прикосновения (touch current) | 3.1.59 | Сварочная цепь (welding circuit) | 3.1.11 |

Рост температуры (temperature rise) | 3.1.43 | Типовое испытание (type test) | 3.1.5 | Сварочный ток (welding current) | 3.1.13 |

Тепловое равновесие (thermal equilibrium) | 3.1.44 | Верхний предел напряжения зарядки (upper limit charging voltage) | 3.2.15 | Сварочный источник питания (welding power source) | 3.1.1 |

Тепловая защита (thermal protection) | 3.1.45 | Сброс давления (venting) | 3.2.16 | Эффективность сварочного источника питания (welding power source effi-ciency) | 3.3.2 |

Коэффициент нелинейных искажений (total harmonic distortion) | 3.3.6 | Визуальный контроль (visual inspection) | 3.1.7 | Рабочее напряжение (working voltage) | 3.1.58 |

3.1 Общие термины и определения

3.1.1 сварочный источник питания; источник питания для дуговой сварки (welding power source, arc welding power source): Оборудование для подачи тока и напряжения, имеющее требуемые характеристики для дуговой сварки и родственных процессов.

Примечание 1 — Сварочный источник питания может обеспечивать питание другого оборудования и вспомогательных устройств, например подачу энергии на внутренние потребности, подачу охлаждающей жидкости, подачу плавящегося электрода для дуговой сварки и газа для защиты дуги и зоны сварки.

Примечание 2 — Данный термин пересматривает 851-13-01 МЭК 60050-851:2008, который будет обновлен.

3.1.2 промышленное и профессиональное применение (industrial and professional use): Область применения, рассчитанная только на экспертов или проинструктированных лиц.

[МЭК 60050-851:2008, 851-11-12]

3.1.3 эксперт; компетентное лицо; квалифицированное лицо (expert, competent person, skilled person): Лицо, способное к вынесению заключения в отношении порученной ему работы и к распознаванию потенциальных опасностей за счет полученной профессиональной подготовки, знаний и опыта, а также знания соответствующего оборудования.

Примечание 1 — При оценке уровня профессиональной подготовки допускается учитывать многолетний стаж работы в соответствующей технической сфере.

[МЭК 60050-851:2008, 851-11-10]

3.1.4 проинструктированное лицо (instructed person): Лицо, проинформированное о поставленных задачах и потенциальных опасностях, связанных с небрежным поведением.

Примечание 1 — Лицо, прошедшее, при необходимости, определенную подготовку.

[МЭК 60050-851:2008, 851-11-13]

3.1.5 типовое испытание (type test): Испытание одного или нескольких устройств, имеющих заданную конструкцию, в целях проверки соответствия требованиям стандарта.

[МЭК 60050-851:2008, 851-12-05]

3.1.6 приемо-сдаточные испытания (routine test): Испытание, проводимое на каждом конкретном устройстве в процессе изготовления или после него, с целью проверки его соответствия требованиям соответствующего стандарта или заданным критериям.

[МЭК 60050-851:2008, 851-12-06]

3.1.7 визуальный контроль (visual inspection): Визуальный контроль, проводимый в целях проверки отсутствия явных отклонений от положений соответствующего стандарта.

[МЭК 60050-851:2008, 851-11-11]

3.1.8 падающая характеристика (drooping characteristic): Внешняя статическая характеристика сварочного источника питания, которая в своем нормальном сварочном диапазоне является таковой, что при увеличении тока нагрузки напряжение уменьшается на 7 В/100 А или более.

Примечание 1 — Данный термин пересматривает 851-12-34, МЭК 60050-851:2008, который будет обновлен.

3.1.9 жесткая характеристика (flat characteristic): Внешняя статическая характеристика сварочного источника питания, которая в своем нормальном сварочном диапазоне является таковой, что при увеличении тока нагрузки напряжение уменьшается менее чем на 7 В/100 А, или увеличивается менее чем на 10 В/100 А.

[МЭК 60050-851:2008, 851-12-35]

3.1.10 статическая характеристика (static characteristic): Соотношение между напряжением и током на выходных зажимах сварочного источника питания при его подсоединении к стандартной нагрузке.

Примечание 1 — Данный термин пересматривает 851-12-32 МЭК 60050-851:2008, который будет обновлен.

3.1.11 сварочная цепь (welding circuit): Набор проводящих элементов, через которые проходит сварочный ток.

Примечание 1 — При дуговой сварке дуга является частью сварочной цепи.

Примечание 2 — В некоторых процессах дуговой сварки дуга может возникать между двумя электродами. В этом случае свариваемая деталь не обязательно является частью сварочной цепи.

[МЭК 60050-851:2008, 851-14-10]

3.1.12 цепь управления (control circuit): Внутренняя или внешняя цепь для оперативного управления оборудованием и (или) для защиты силовых цепей.

Пример 1 — Цепи управления, предназначенные для взаимодействия между сварочным источником питания и внешним оборудованием, разработанным производителем.

Пример 2 — Цепи управления, предназначенные для взаимодействия между сварочным источником питания и другими типами вспомогательного оборудования.

Примечание 1 — Данный термин пересматривает 851-14-11 МЭК 60050-851:2008, который будет обновлен.

3.1.13 сварочный ток (welding current): Ток, генерируемый сварочным источником питания в процессе сварки.

3.1.14 напряжение нагрузки (load voltage): Напряжение между выходными зажимами в момент подачи сварочного тока сварочным источником питания.

[МЭК 60050-851:2008, 851-12-04]

3.1.15 напряжение холостого хода (no-load voltage): Напряжение, за исключением любого напряжения зажигания или стабилизации дуги, на выходных зажимах сварочного источника питания, когда сварочная цепь разомкнута, но находится под напряжением.

Примечание 1 — Данный термин пересматривает 851-12-24 МЭК 60050-851:2008, который будет обновлен.

3.1.16 стандартное значение (conventional value): Стандартизированное значение, которое применяют при измерении параметров для целей сравнения, калибровки, испытаний и т. д.

Примечание 1 — Применение стандартных значений во время реального процесса сварки не обязательно.

[МЭК 60050-851:2008, 851-12-07]

3.1.17 стандартный режим сварки (conventional welding condition): Режим сварочного источника питания, подключенного к питающей сети и находящегося в условиях тепловой стабилизации, определяемый стандартным сварочным током и соответствующим стандартным напряжением нагрузки при подключении к стандартной нагрузке с номинальными напряжением питания и частотой или скоростью вращения.

[МЭК 60050-851:2008, 851-12-26]

3.1.18 стандартная нагрузка (conventional load): Практически безындукционная, постоянная, активная нагрузка с коэффициентом мощности не менее 0,99.

[МЭК 60050-851:2008, 851-12-27]

3.1.19 стандартный сварочный ток /2 (conventional welding current /2): Ток сварочного источника питания в режиме стандартной нагрузки при соответствующем стандартном напряжении нагрузки.

Примечание 1 — Значения /2 приводят в виде среднеквадратических значений для переменного тока и среднеарифметических значений для постоянного тока.

3.1.20 стандартное напряжение нагрузки U2 (conventional load voltage U2)' Напряжение нагрузки сварочного источника питания, определяемое линейной зависимостью от стандартного сварочного тока.

Примечание 1 — Значения U2 приводят в виде среднеквадратических значений для переменного тока и среднеарифметических значений для постоянного тока.

Примечание 2 — Заданное линейное соотношение изменяется в зависимости от типа технологического процесса (см. 11.2).

Примечание 3 — Данный термин пересматривает 851-12-30 МЭК 60050-851:2008, который будет обновлен.

3.1.21 номинальное значение (rated value): Значение, заданное, как правило, производителем для определенных условий работы компонента, устройства или оборудования.

3.1.22 заводская табличка; паспортная табличка (rating plate, name plate): Табличка, постоянно прикрепленная к электрическому устройству, на которой нестираемым способом указаны номинальные характеристики и другая информация в соответствии с настоящим стандартом.

[МЭК 60050-151:2001, 151-16-12]

3.1.23 номинальная мощность (rated output): Номинальные значения мощности оборудования.

Примечание 1 — Данный термин пересматривает 851-12-17 МЭК 60050-851:2008, который будет обновлен.

3.1.24 номинальный максимальный сварочный ток /2тах (rated maximum welding current /2тах): Максимальное значение стандартного сварочного тока, которое может быть получено при стандартном режиме сварки от сварочного источника питания при максимальных значениях настройки.

[МЭК 60050-851:2008, 851-12-14]

3.1.25 номинальный минимальный сварочный ток /2mjn (rated minimum welding current /2min): Минимальное значение стандартного сварочного тока, которое может быть получено при стандартном режиме сварки от сварочного источника питания при минимальных значениях настройки.

[МЭК 60050-851:2008, 851-12-15]

3.1.26 номинальное напряжение холостого хода UQ (rated no-load voltage Uo): Напряжение холостого хода при номинальном напряжении питания и частоте или номинальной скорости вращения на холостом ходу.

Примечание 1 — Если сварочный источник питания оснащен устройством обеспечения безопасности, то это напряжение, измеренное до срабатывания устройства обеспечения безопасности.

3.1.27 номинальное пониженное напряжение холостого хода Ur (rated reduced no-load voltage Ur): Напряжение холостого хода сварочного источника питания, оснащенного устройством снижения напряжения холостого хода, измеренное непосредственно после его срабатывания.

3.1.28 номинальное коммутируемое напряжение холостого хода Us (rated switched no-load voltage (Js): Напряжение холостого хода постоянного тока сварочного источника питания, оснащенного устройством переключения из режима переменного в режим постоянного тока.

3.1.29 номинальное напряжение питания Щ (rated supply voltage U^): Среднеквадратическое значение напряжения питающей сети, на которое рассчитано оборудование.

3.1.30 номинальный ток питания (rated supply current ^): Среднеквадратическое значение тока питания сварочного источника питания при номинальном стандартном режиме сварки.

3.1.31 номинальный ток питания при холостом ходе /0 (rated no-load supply current /0): Среднеквадратическое значение тока питания сварочного источника питания при номинальном напряжении холостого хода.

3.1.32 номинальный максимальный ток питания /1тах (rated maximum supply current /1тах): Максимальное значение номинального тока питания.

Примечание 1 — Данный термин пересматривает 851-12-13 МЭК 60050-851:2008, который будет обновлен.

3.1.33 максимальный эффективный ток питания /1eff (maximum effective supply current /1eff): Максимальное значение эффективного тока питания, рассчитанное на основе номинального тока питания (/-0, соответствующего цикла нагрузки (X) и тока питания на холостом ходу (/0) по формуле

/1еЛ =^12-Х+^-(1-Х).

Примечание 1 — Максимальный эффективный ток питания не всегда соответствует циклу нагрузки при номинальном максимальном токе питания.

[МЭК 60050-851:2008, 851-12-39]

3.1.34 номинальные обороты под нагрузкой п (rated load speed л): Частота вращения двигателя сварочного источника питания при работе в режиме номинального максимального сварочного тока.

Примечание 1 — Данный термин пересматривает 851-12-12 МЭК 60050-851:2008, который будет обновлен.

3.1.35 номинальные обороты на холостом ходу п0 (rated no-load speed л0): Частота вращения двигателя сварочного источника питания при разомкнутой внешней сварочной цепи.

Примечание 1 — Если двигатель оснащен устройством понижения скорости вращения тогда, когда сварка не ведется, то п0 измеряют до срабатывания данного устройства.

Примечание 2 — Данный термин пересматривает 851-12-16 МЭК 60050-851:2008, который будет обновлен.

3.1.36 номинальные сниженные обороты n-t (rated idle speed n-): Сниженная скорость вращения двигателя при напряжении холостого хода сварочного источника питания с механическим приводом.

[МЭК 60050-851:2008 851-12-18]

3.1.37 цикл нагрузки X (duty cycle X): Отношение для заданного промежутка времени продолжительности непрерывной работы под нагрузкой к полному времени цикла.

Заменено: коэффициент нагрузки.

Примечание 1 — Указанное отношение находится в пределах от 0 до 1 и выражается в процентах.

Примечание 2 — В настоящем стандарте за продолжительность одного полного цикла работы принимают 10 мин. Например, при цикле нагрузки 60 % нагрузка подается непрерывно в течение 6 мин, после чего в течение 4 мин следует период работы на холостом ходу.

3.1.38 изоляционный промежуток (clearance): Кратчайшее расстояние по воздуху между двумя токопроводящими частями.

[МЭК 60050-581:2008, 581-27-76]

3.1.39 длина пути утечки (creepage distance): Кратчайшее расстояние по поверхности изоляционного материала между двумя токопроводящими частями.

[МЭК 60050-151:2001, 151-15-50]

3.1.40 степень загрязнения (pollution degree): Число, характеризующее прогнозируемое загрязнение микросреды.

Примечание 1 — Для оценки длины пути утечки и изоляционного промежутка предусмотрены следующие четыре степени загрязнения микросреды в соответствии с 4.5.2 МЭК 60664-1:2020:

а) степень загрязнения 1: загрязнение отсутствует или наблюдается только загрязнение сухими непроводящими веществами. Данное загрязнение не оказывает негативного воздействия;

Ь) степень загрязнения 2: возникает только загрязнение непроводящими веществами и лишь время от времени предполагается возникновение временной проводимости, вызываемой конденсацией.

с) степень загрязнения 3: возникает загрязнение проводящими веществами или сухими непроводящими веществами, которые со временем становятся проводящими в случае образования конденсата.

d) степень загрязнения 4: возникает постоянная проводимость за счет загрязнения такими проводящими веществами, как пыль, дождь или снег.

[МЭК 60050-581:2008, 581-21-07, изменение примечания]

3.1.41 микросреда (micro-environment): Состояние изоляции электрической системы, оказывающее непосредственное влияние на изоляционный промежуток и длину пути утечки.

[МЭК 60664-1:2020, 3.1.23]

3.1.42 группа материала (material group): Материалы делятся на четыре группы в зависимости от значения соответствующего сравнительного индекса (CTI) в соответствии с МЭК 60664-1.

Примечание 1 — В соответствии с 5.3.2.4 МЭК 60664-1:2020 определены следующие четыре группы:

- материалы группы I: 600 < CTI;

- материалы группы II: 400 < CTI < 600;

- материалы группы Ша: 175 < CTI < 400;

- материалы группы lllb: 100 < CTI < 175.

3.1.43 рост температуры (temperature rise): Разность между температурой какой-либо части оборудования и температурой окружающего воздуха.

3.1.44 тепловое равновесие (thermal equilibrium): Состояние, достигаемое тогда, когда скорость роста температуры любой части оборудования не превышает 2 К/ч.

3.1.45 тепловая защита (thermal protection): Система, предназначенная для защиты части и, следовательно, всего оборудования от чрезмерных температур, возникающих при определенных условиях тепловой перегрузки.

Примечание 1 — Если температура упадет до значений перезагрузки, то система должна быть перезагружена (вручную или автоматически).

Примечание 2 — Данный термин пересматривает 851-15-03 МЭК 60050-851:2008, который будет обновлен.

3.1.46 среда с повышенной опасностью поражения электрическим током (environment with increased risk of electric shock): Среда, в которой вероятность поражения электрическим током при дуговой сварке выше, чем при нормальных условиях дуговой сварки.

Примечание 1 — Такие среды могут встречаться, например:

а) в местах с ограниченной свободой передвижения, т. е. там, где оператор вынужден проводить сварочные работы в неудобном положении (например, стоя на коленях, сидя или лежа) и при физическом контакте с токопроводящими частями;

Ь) в местах, полностью или частично ограниченных токопроводящими элементами, и там, где высока опасность прямого или случайного контакта оператора с указанными элементами;

с) во влажных местах или в местах с повышенной температурой там, где влажность или потоотделение значительно снижают электрическое сопротивление кожных покровов человеческого тела, а также изолирующие свойства дополнительных принадлежностей.

3.1.47 устройство обеспечения безопасности (hazard reducing device): Устройство, предназначенное для снижения опасности поражения электрическим током, которое может быть вызвано напряжением холостого хода.

[МЭК 60050-851:2008, 851-15-01]

3.1.48 оборудование класса I (class I equipment): Оборудование с базовой изоляцией, обеспечивающее базовую защиту, защитное заземление и защиту от короткого замыкания.

[МЭК 60050-851:2008, 851-15-10]

3.1.49 оборудование класса II (class II equipment): Оборудование с базовой изоляцией, обеспечивающее базовую защиту, а также с дополнительной изоляцией, обеспечивающей защиту от короткого замыкания, или оборудование, у которого базовая защита и защита от короткого замыкания обеспечиваются усиленной изоляцией.

[МЭК 60050-851:2008, 851-15-11]

3.1.50 базовая изоляция (basic insulation): Изоляция опасных токоведущих частей, обеспечивающая базовую защиту.

[МЭК 60050-851:2008, 851-15-04]

3.1.51 дополнительная изоляция (supplementary insulation): Независимая изоляция, применяемая в дополнение к базовой изоляции для защиты от короткого замыкания.

[МЭК 60050-851:2008, 851-15-05]

3.1.52 двойная изоляция (double insulation): Изоляция, состоящая из базовой и дополнительной изоляций.

[МЭК 60050-851: 2008, 851-15-06]

3.1.53 усиленная изоляция (reinforced insulation): Изоляция токоведущих частей, обеспечивающая степень защиты от поражения электрическим током, эквивалентную двойной изоляции.

Примечание 1 — Усиленная изоляция может состоять из нескольких слоев, испытание которых по отдельности не предусмотрено, как, например, базовая или дополнительная изоляции.

[МЭК 60050-851:2008, 851-15-07]

3.1.54 система плазменной резки (plasma cutting system): Комбинация источника питания, горелки и соответствующих предохранительных устройств для выполнения плазменной резки/строжки.

[МЭК 60050-851:2008, 851-13-03]

3.1.55 источник питания плазменной резки (plasma cutting power source): Оборудование для подачи тока и напряжения, имеющее требуемые характеристики для выполнения плазменной резки/ строжки и способное подавать газ и охлаждающую жидкость.

Примечание 1 — Источник питания плазменной резки может обслуживать иное оборудование и вспомогательные устройства, например осуществлять подачу питания, охлаждающей жидкости и защитного газа.

Примечание 2 — Данный термин пересматривает 851-13-04 МЭК 60050-851:2008, который будет обновлен.

3.1.56 безопасное сверхнизкое напряжение; SELV (safety extra-low voltage, SELV): Напряжение, не превышающее 50 В переменного тока или 120 В постоянного тока, без пульсаций между проводниками или между проводником и заземлением, которое изолировано от питающей сети с помощью безопасного разделительного трансформатора.

Примечание 1 — Максимальное напряжение ниже 50 В переменного тока или ниже 120 В постоянного тока без пульсаций могут указывать в конкретных требованиях, как правило, если допускается прямой контакт с токоведущими частями.

Примечание 2 — Если источником служит безопасный разделительный трансформатор, то напряжение не должно превышать при любой нагрузке установленного предела от полной нагрузки до нагрузки на холостом ходу.

Примечание 3 — Напряжением без пульсаций условно считают среднеквадратическое значение напряжения с пульсациями не более 10 % от постоянной составляющей; максимальное пиковое значение напряжения не превышает 140 В для системы постоянного тока с номинальным напряжением 120 В без пульсаций и 70 В для системы постоянного тока с номинальным напряжением 60 В без пульсаций.

Примечание 4 — Данный термин пересматривает 851-15-08 МЭК 60050-851:2008, который будет обновлен.

3.1.57 цепь питания, входная цепь (supply circuit, input circuit): Проводящий элемент в оборудовании, предназначенный для прохождения через него тока питания.

3.1.58 рабочее напряжение (working voltage): Максимальное среднеквадратическое значение напряжения переменного или постоянного тока между определенными изолированными проводниками, которое может возникать, если оборудование запитано от номинального напряжения.

Примечание 1 — Переходные процессы не учитывают.

Примечание 2 — В расчет принимают как режим разомкнутой цепи, так и нормальные рабочие условия.

[МЭК 60050-851:2008, 851-12-31]

3.1.59 ток прикосновения (touch current): Электрический ток, проходящий через тело человека или животного во время прикосновения к одной или нескольким открытым частям установки или оборудования.

Примечание 1 — Измерение тока прикосновения проводят с помощью измерительной системы, которая имитирует полное сопротивление тела человека.

[МЭК 60050-195:1998, 195-05-21, добавление к примечанию]

3.1.60 дистанционное управление (remote control): Устройство или цепь, внешняя по отношению к оборудованию, применяемому для контроля или управления работой.

3.1.61 условие единичного отказа (single-fault condition): Условие, при котором одно из средств обеспечения безопасности неисправно.

Примечание 1 — Если условие единичного отказа неизбежно ведет к другому условию единичного отказа с такой же неисправностью, то эти два отказа рассматривают как одно условие единичного отказа.

3.1.62 стационарная установка (fixed installation): Определенная комбинация нескольких типов аппаратов, которые собирают и устанавливают для постоянной работы в заранее определенном месте.

3.1.63 защитный контур (protective circuit): Цепь, предназначенная для подключения к защитному заземлению для защиты от поражения электрическим током.

3.1.64 класс изоляции (class of insulation): Стандартная классификация, относящаяся к изоляционному материалу, который применяют в электрических приборах и машинах, и определяющая свойства материала и рекомендуемую предельную температуру.

[МЭК 60050-811:2017, 811-13-33, изменено — исключено примечание 1]

3.1.65 специальная изоляция (functional insulation): Изоляция между токоведущими частями, необходимая для нормального функционирования оборудования.

[МЭК 60050-195:1998, 195-02-41]

3.1.66 режим холостого хода (idle state): Режим работы, при котором питание подано, а ток в сварочной цепи отсутствует.

Примечание 1 — Некоторые типы оборудования не имеют режима холостого хода, но есть состояние сварки, предшествующее зажиганию дуги.

Примечание 2 — Для источников питания в механизированной системе конфигурация перевода устройства в режим холостого хода определяется изготовителем.

Примечание 3 — Режим холостого хода может включать в себя состояние низкого энергопотребления, при котором процесс сварки не будет запущен без автоматической или ручной настройки.

3.2 Термины и определения, относящиеся к аккумуляторным системам

3.2.1 аккумулятор (battery): Комплект одного или нескольких химических источников тока, предназначенный для подачи электрического тока к сварочному источнику питания.

3.2.2 встроенный аккумулятор (integral battery): Аккумулятор, который встраивается в сварочный источник питания с аккумуляторным питанием и не извлекается из него для зарядки.

Примечание 1 — Аккумулятор, который можно извлечь из сварочного источника питания только для утилизации или переработки, является встроенным аккумулятором.

3.2.3 съемный аккумулятор (detachable battery pack): Аккумулятор, который имеет собственный корпус, отдельный от сварочного источника питания с аккумуляторным питанием, и извлекается из сварочного источника питания для зарядки.

3.2.4 сменный аккумулятор (separable battery pack): Аккумулятор, который имеет собственный корпус, отдельный от сварочного источника питания с аккумуляторным питанием, и подключается к сварочному источнику питания с аккумуляторным питанием при помощи кабеля.

3.2.5 аккумуляторная система (battery system): Аккумулятор, система зарядки, сварочный источник питания и согласующие их устройства, применяемые во время работы сварочного источника питания или зарядки.

3.2.6 номинальная емкость С5 (С5 rate): Ток в амперах, при котором химический источник тока или аккумулятор может разрядиться в течение 5 ч до значений напряжения, указанных производителем химического источника тока.

3.2.7 химический источник тока; ХИТ (cell): Основное функциональное устройство, состоящее из блока электродов, электролита, бака, выводов и, как правило, разделителей и являющееся источником электрической энергии, полученной путем прямого преобразования химической энергии.

[МЭК 60050-482:2004, 482-01-01]

3.2.8 зарядное устройство (charger): Система зарядки или ее часть, находящиеся в отдельном корпусе.

Примечание 1 — Как минимум, зарядное устройство включает в себя некоторые схемы преобразования мощности. Не все системы зарядки включают в себя отдельное зарядное устройство, как в случае, когда сварочный источник питания может заряжаться с помощью сетевого кабеля или может иметь вилку для подключения к сетевой розетке.

3.2.9 система зарядки (charging system): Совокупность схем, предназначенных для зарядки, балансировки и (или) поддержания состояния заряда аккумулятора.

3.2.10 полностью заряженный ХИТ; полностью заряженный аккумулятор (fully charged cell, fully charged battery): ХИТ или аккумулятор, заряженные до максимального уровня заряда, предусмотренного системой зарядки аккумулятора, для которого предназначена система зарядки аккумулятора, применяемая со сварочным источником питания.

3.2.11 полностью разряженный ХИТ; полностью разряженный аккумулятор (fully discharged cell, fully discharged battery): Аккумулятор или ХИТ работает до тех пор, пока не произойдет одно из следующих условий: работа прекратится из-за срабатывания защитной схемы или аккумулятор (или ХИТ) достигнет суммарного напряжения, равного средней сумме напряжений конечного разряда всех составляющих его ХИТ, если производителем аккумулятора или ХИТ не указано иное конечное напряжение разрядки.

Примечание 1 — Конечное напряжение разрядки стандартного ХИТ приведено в 0.5.1.209.

3.2.12 универсальные аккумуляторы; универсальные ХИТ (general purpose batteries, general purpose cells): Аккумуляторы или ХИТ различных производителей, реализуемые через различные торговые точки и предназначенные для продукции различных производителей.

Примечание 1 — Автомобильные аккумуляторы 12 В и щелочные ХИТ типов АА, С и D являются примерами универсальности.

3.2.13 максимальный ток зарядки (maximum charging current): Максимальный ток, проходящий через ХИТ во время зарядки в заданном диапазоне температур в соответствии с указаниями производителя ХИТ и установленный в соответствии с МЭК 62133-1:2017 или МЭК 62133-2:2017.

3.2.14 заданный рабочий диапазон (specified operating region): Допустимый диапазон работы ХИТ, определенный предельными параметрами ХИТ.

3.2.14.1 заданный рабочий диапазон зарядки (specified operating region for charging): Параметры напряжения и тока во время зарядки, при которых может работать ХИТ, указанные производителем ХИТ и установленные в соответствии с МЭК 62133-1:2017 или МЭК 62133-2:2017.

3.2.15 верхний предел напряжения зарядки (upper limit charging voltage): Максимально допустимое напряжение, до которого зарядится ХИТ при нормальной зарядке в заданном диапазоне температур в соответствии с указаниями производителя ХИТ, и определенное в соответствии с МЭК 62133-1:2017 или МЭК 62133-2:2017.

3.2.16 сброс давления (venting): Высвобождение ХИТ избыточного внутреннего давления, предусмотренное конструкцией для предотвращения взрыва.

3.2.17 электронный компонент (electronic component): Элемент, в котором проводимость достигается главным образом электронами, движущимися через вакуум, газ или полупроводник, за исключением неоновых индикаторов.

Примечание 1 — Примерами электронных компонентов являются диоды, транзисторы, симисторы и монолитные интегральные схемы. Резисторы, конденсаторы и катушки индуктивности не считаются электронными компонентами.

3.2.18 базовая защита (basic protection): Защита от поражения электрическим током в условиях безотказной работы.

[МЭК 60050-195:1998, 195-06-01]

3.2.19 напряжения аккумулятора класса A (battery voltage class А): Классификация электрических компонентов или цепей с максимальным рабочим напряжением аккумулятора 60 В постоянного тока.

3.2.20 напряжения аккумулятора класса В (battery voltage class В): Классификация электрических компонентов или цепей с максимальным рабочим напряжением аккумулятора 60-1500 В постоянного тока.

3.2.21 обгорание (charring): Почернение хлопчатобумажной ткани в результате горения.

Примечание 1 — Изменение цвета хлопчатобумажной ткани, вызванное дымом, допускается.

3.2.22 последовательный рабочий цикл (consecutive operating cycle): Цикл, следующий после перезагрузки устройством термоконтроля.

3.2.23 взрыв (explosion): Резкое повышение давления и температуры из-за окисления или другой экзотермической реакции (взрывоопасная атмосфера).

[МЭК 60050-426: 2008, 426-02-13]

3.3 Термины и определения, относящиеся к эффективности и измерению мощности в режиме холостого хода

3.3.1 номинальная частота питания (rated supply frequency): Среднеквадратическое значение частоты питания сварочного источника питания, указанное производителем.

3.3.2 эффективность сварочного источника питания (welding power source efficiency): Коэффициент, выраженный в процентах, полученный путем деления выходной активной мощности на потребляемую активную мощность сварочного источника питания при номинальной нагрузке.

Примечание 1 — В регламенте комиссии (EU) 2019/1784 соответствующий термин — «эффективность источника питания» («power source efficiency»).

3.3.3 активная мощность Р (active power Р): В цикличных условиях среднее значение мгновенной мощности р за один период Т.

а P = yfpdt. ' о

Примечание 1 — В синусоидальных условиях активная мощность является действительной частью комплексной мощности S, следовательно, Р = Re • S.

Примечание 2 — Единицей СИ активной мощности является Вт.

[МЭК 60050-131:2013, 131-11-42]

3.3.4 полная мощность S (apparent power S): Произведение среднеквадратического значения напряжения U между клеммами двухполюсного элемента или двухполюсной цепи и среднеквадратического электрического тока / в элементе или цепи.

Примечание 1 — В синусоидальных условиях полная мощность равна модулю комплексной мощности S, S = |S|.

Примечание 2 — Единицей СИ полной мощности является ВА.

[МЭК 60050-131:2013, 131-11-41]

3.3.5 коэффициент мощности л (power factor/.): В периодических условиях отношение абсолютного значения активной мощности Р к полной мощности S.

Примечание 1 — В синусоидальных условиях коэффициент мощности представляет собой абсолютное значение активного коэффициента.

[МЭК 60050-131:2002, 131-11-46]

3.3.6 коэффициент гармонических искажений; коэффициент нелинейных искажений; THD (total harmonic ratio, total harmonic distortion, THD): Отношение среднеквадратического значения всех гармоник сигнала к среднеквадратическому значению основной составляющей или эталонной основной составляющей переменной величины.

Примечание 1 — Коэффициент гармонических искажений зависит от выбора основной составляющей. Если из контекста неясно, какая составляющая применяется, то следует дать разъяснение.

Примечание 2 — Коэффициент гармонических искажений может быть ограничен определенным гармоническим порядком. Это должно быть заявлено.

[МЭК 60050-551:2001, 551-20-13].

4 Условия окружающей среды

Сварочные источники питания должны обеспечивать номинальную мощность при номинальных циклах нагрузки при следующих условиях окружающей среды:

а) диапазон температур окружающего воздуха:

- при эксплуатации: от минус 10 °C до плюс 40 °C,

Ь) относительная влажность воздуха:

- до 50 % при температуре 40 °C;

- до 90 % при температуре 20 °C,

с) окружающий воздух без чрезмерного содержания пыли, кислот, агрессивных газов или веществ и т. д., за исключением веществ, образующихся в процессе сварки;

d) высота над уровнем моря до 1000 м;

е) наклон основания сварочного источника питания до 10°.

Сварочные источники питания должны выдерживать хранение и транспортирование при температуре окружающего воздуха от минус 20 °C до плюс 55 °C без снижения работоспособности и производительности.

Примечание 1 — Между производителем и потребителем может быть согласована эксплуатация сварочного источника питания в различных условиях окружающей среды, в результате чего изготовленный источник маркируется соответствующим образом (см. 15.1). Примерами таких условий являются: высокая влажность, необычайно агрессивные пары, дым, чрезмерное количество паров масла, аномальная вибрация или ударная нагрузка, чрезмерная запыленность, неблагоприятные погодные условия, прибрежные или морские условия, условия нашествия вредителей и паразитов, условия воздушной среды, способствующей образованию плесени.

Примечание 2 — Требования к изоляционному промежутку и длине пути утечки согласно настоящему стандарту допускают применение на высоте до 2000 м над уровнем моря.

5 Испытания

5.1 Условия испытаний

Испытания проводят на новых, просушенных и полностью собранных сварочных источниках питания.

Испытания на нагрев, приведенные в 7.1, а также испытания тепловой защиты в соответствии с 8.5, проводят при температуре окружающей среды 40 °C [см. допуски, перечисленные в 7.1.2, е)], за исключением источников сварочного тока с механическим приводом и стационарных установок, которые подвергают испытаниям в соответствии с инструкцией по эксплуатации производителя.

Другие испытания проводят при температуре окружающего воздуха (25 ±10) °C.

Испытания сварочных источников питания с системами жидкостного охлаждения проводят в условиях работы, указанных производителем.

При отсутствии специальных указаний оборудование должно быть запитано при номинальном напряжении питания с допуском не более ±5 %.

5.2 Измерительные инструменты

Точность средств измерений устанавливают:

а) для электрических средств измерений: класс I (±1 % от полной шкалы), за исключением измерений сопротивления изоляции и диэлектрической прочности, где точность средств измерений не указывают, но учитывают;

Ь) термометров: ±2 К;

с) тахометров: ±1 % от полной шкалы.

Все электрические измерения выполняют с относительной погрешностью, не превышающей 5 %.

5.3 Соответствие комплектующих

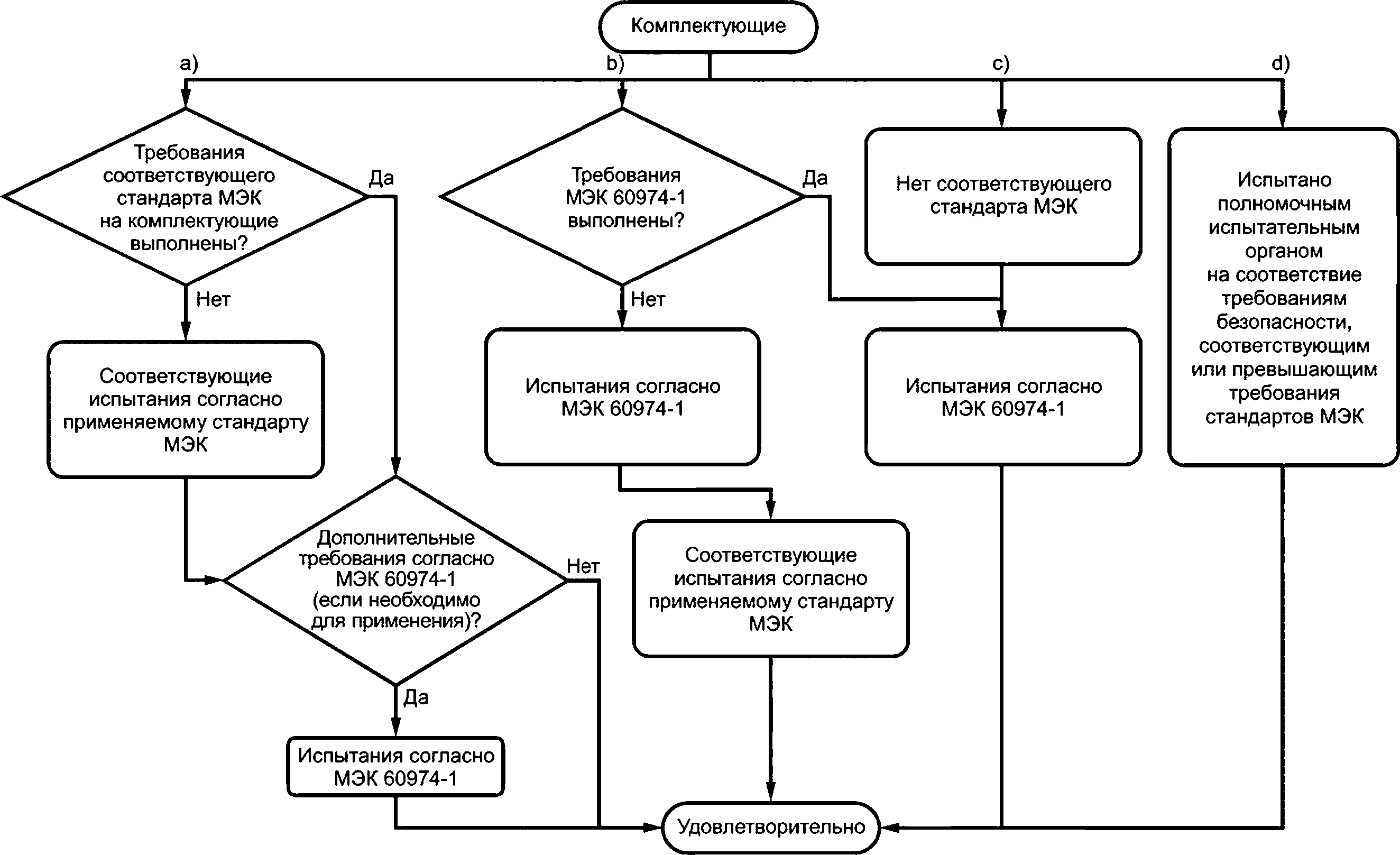

Комплектующие и узлы, такие как блоки питания и встроенное информационно-техническое оборудование, из-за отказа которых может возникнуть угроза безопасной эксплуатации, следует применять в соответствии с их установленными параметрами, если отсутствуют специальные исключения. Они должны соответствовать одному из следующего:

а) требованиям безопасности соответствующего стандарта МЭК. Соответствие другим требованиям стандарта на комплектующие не требуется. Если необходимо, то комплектующие подвергают испытаниям, приведенным в настоящем стандарте, кроме случаев, когда эти испытания идентичны или эквивалентны испытаниям для проверки соответствия стандарту на комплектующие.

Например, если комплектующие соответствуют требованиям безопасности МЭК 60950-1, но рассчитаны на менее суровые условия окружающей среды, чем условия раздела 4 и 6.1.1, то они также должны соответствовать дополнительным требованиям настоящего стандарта;

Ь) требованиям настоящего стандарта и, если необходимо, любым дополнительным требованиям безопасности соответствующего стандарта МЭК на комплектующие;

с) требованиям настоящего стандарта, если нет соответствующего стандарта МЭК;

d) требованиям безопасности стандарта, не являющегося стандартом МЭК, требования которого не ниже требований соответствующего стандарта МЭК, и при условии, что комплектующие были одобрены полномочным испытательным органом в соответствии со стандартом, не являющимся стандартом МЭК.

Примечание — Испытания, проведенные полномочным испытательным органом, которые подтверждают соответствие требованиям безопасности, не повторяют, даже если испытания проводились с использованием стандарта, отличного от стандарта МЭК.

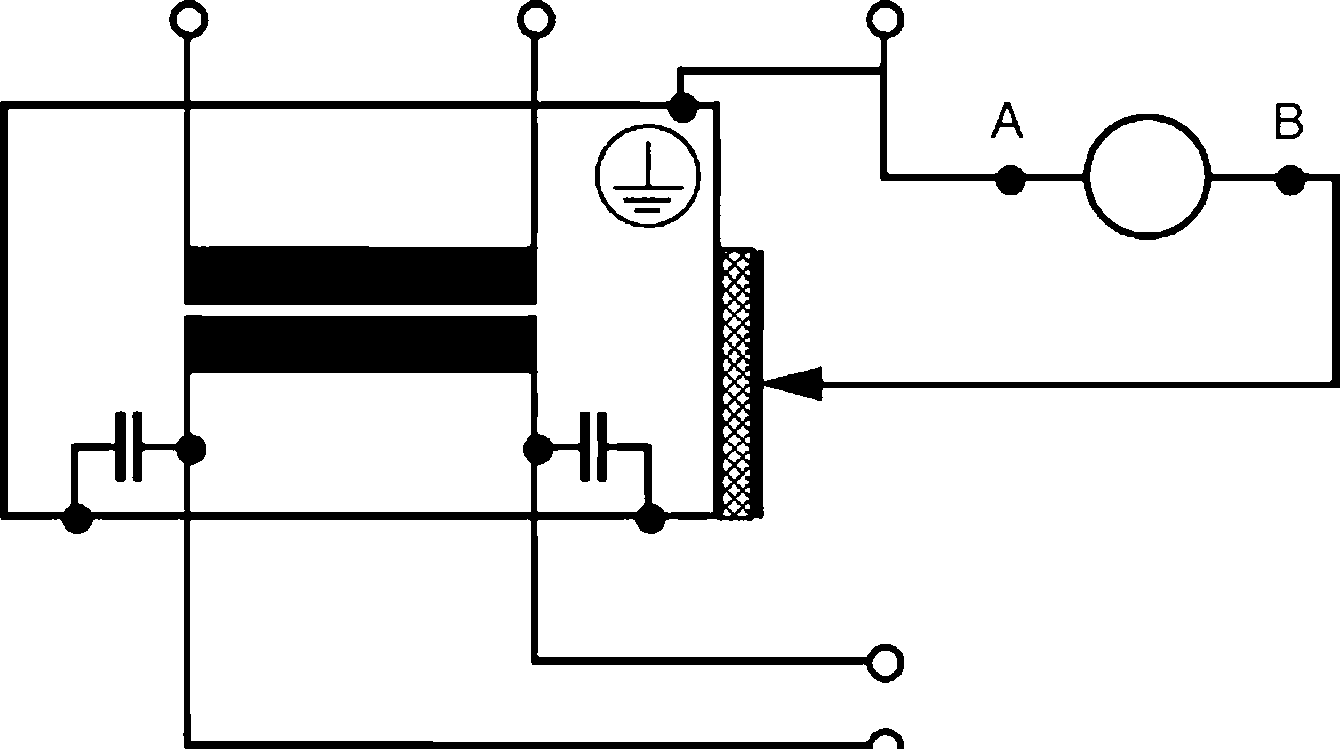

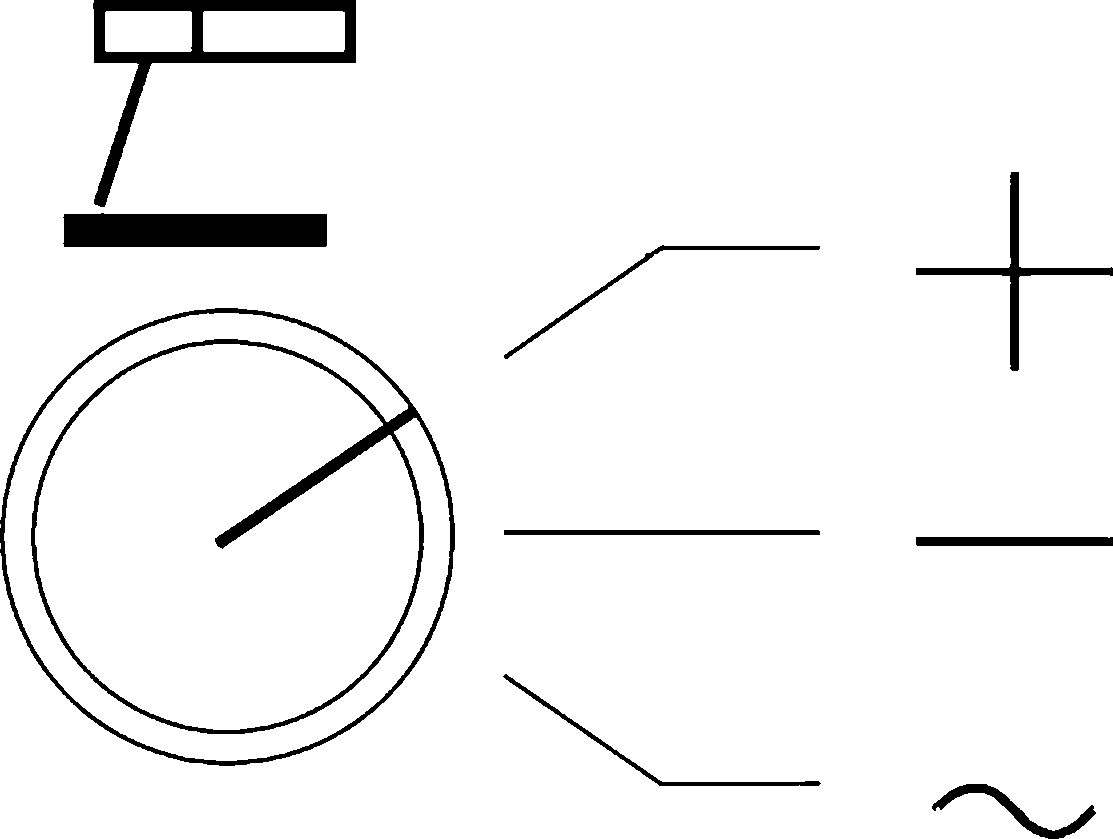

На рисунке 1 представлена блок-схема методов оценки соответствия.

Соответствие проверяют визуальным контролем и, при необходимости, испытанием.

Рисунок 1 — Блок-схема методов оценки соответствия 5.3

5.4 Типовые испытания

При отсутствии специальных указаний испытания, изложенные в настоящем стандарте, являются типовыми.

Сварочный источник питания испытывают с установленным вспомогательным оборудованием, которое может повлиять на результаты испытаний.

Все типовые испытания проводят на одном и том же сварочном источнике питания, за исключением случаев, когда указано, что испытание может проводиться на другом сварочном источнике питания.

В качестве условия соответствия требованиям представленные ниже типовые испытания проводят в указанной последовательности без перерыва на просушку между операциями f), g) и h):

а) общий визуальный контроль, см. 3.1.7;

Ь) сопротивление изоляции, см. 6.1.4 (предварительная проверка);

с) корпус, см. 14.2;

d) погрузо-разгрузочные средства, см. 14.3;

е) устойчивость к падению, см. 14.4;

f) защита, обеспечиваемая корпусом, см. 6.2.1;

д) сопротивление изоляции, см. 6.1.4;

h) диэлектрическая прочность, см. 6.1.5;

i) общий визуальный контроль, см. 3.1.7.

Прочие испытания, приведенные в настоящем стандарте, но не вошедшие в перечень, проводят в любой последовательности.

5.5 Приемо-сдаточные испытания

Приемо-сдаточные испытания проводят на каждом сварочном источнике питания. Рекомендуется следующая последовательность:

а) визуальный контроль в соответствии с инструкцией по эксплуатации;

Ь) отсутствие обрывов в защитном контуре, см. 10.5.3;

с) диэлектрическая прочность, см. 6.1.5;

d) напряжение холостого хода:

1) номинальное напряжение холостого хода, см. 11.1, только измерением или

2) если применимо, номинальное пониженное напряжение холостого хода, см. 13.2.1, или

3) если применимо, номинальное коммутируемое напряжение холостого хода, см. 13.2.2;

е) испытание для определения номинальных минимальных и максимальных выходных значений в соответствии с 15.4 Ь) и 15.4 с). Производитель может выбрать стандартную нагрузку, нагрузку короткого замыкания или другие условия испытаний.

Примечание 1 — При коротком замыкании или других условиях испытаний выходные значения могут отличаться от значений стандартной нагрузки.

Примечание 2 — Если предусмотрено конструкцией, измеренные значения могут быть компенсированы изменениями питающей сети.

6 Защита от поражения электрическим током

6.1 Изоляция

6.1.1 Общие положенияБольшинство сварочных источников питания относятся к категории III перенапряжения в соответствии с МЭК 60664-1; сварочные источники питания с механическим приводом относятся к категории II. Все сварочные источники питания должны быть рассчитаны на применение в условиях окружающей среды, как минимум, со степенью загрязнения 3.

Допустимы комплектующие или узлы с изоляционными промежутками и длинами путей утечки, соответствующие степени загрязнения 2, если микросреда комплектующих или узлов улучшена (с помощью таких средств, как очистка, нанесение покрытий, герметизация, заливка компаундом) таким образом, что возникают только непроводящее загрязнение или случайное проводящее загрязнение, вызванное конденсацией.

Комплектующие или узлы с изоляционными промежутками и длинами путей утечки, соответствующие степени загрязнения 1, допускаются к использованию при условии, что они полностью покрыты, загерметизированы или залиты компаундом в соответствии с МЭК 60664-3.

Длины путей утечки для печатных плат приведены в таблице 3.

Оборудование класса I, предназначенное для подключения к заземленной трехфазной трехпроводной системе, проектируют с изоляцией, расчет которой основан на значениях напряжения между фазами. Оборудование класса I, спроектированное с изоляцией, расчет которой основан на значении напряжения между фазой и нейтралью, должно иметь предупреждающую надпись о том, что данное оборудование следует использовать только с трехфазной четырехпроводной системой электроснабжения с заземленной нейтралью или с однофазной трехпроводной системой с заземленной нейтралью.

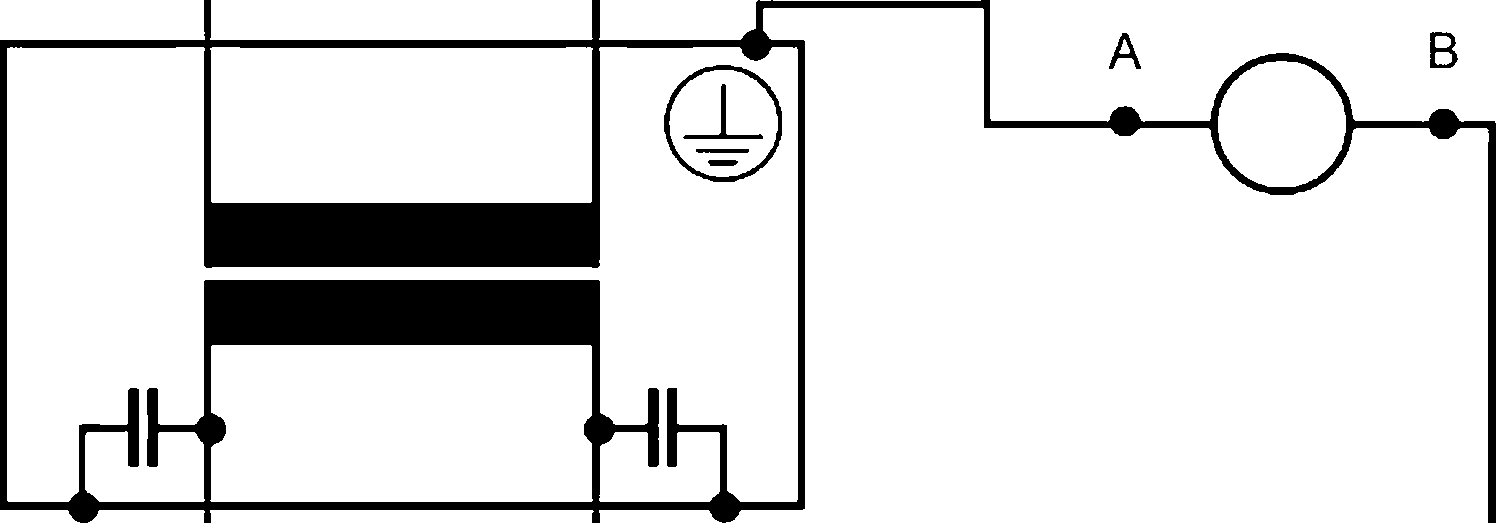

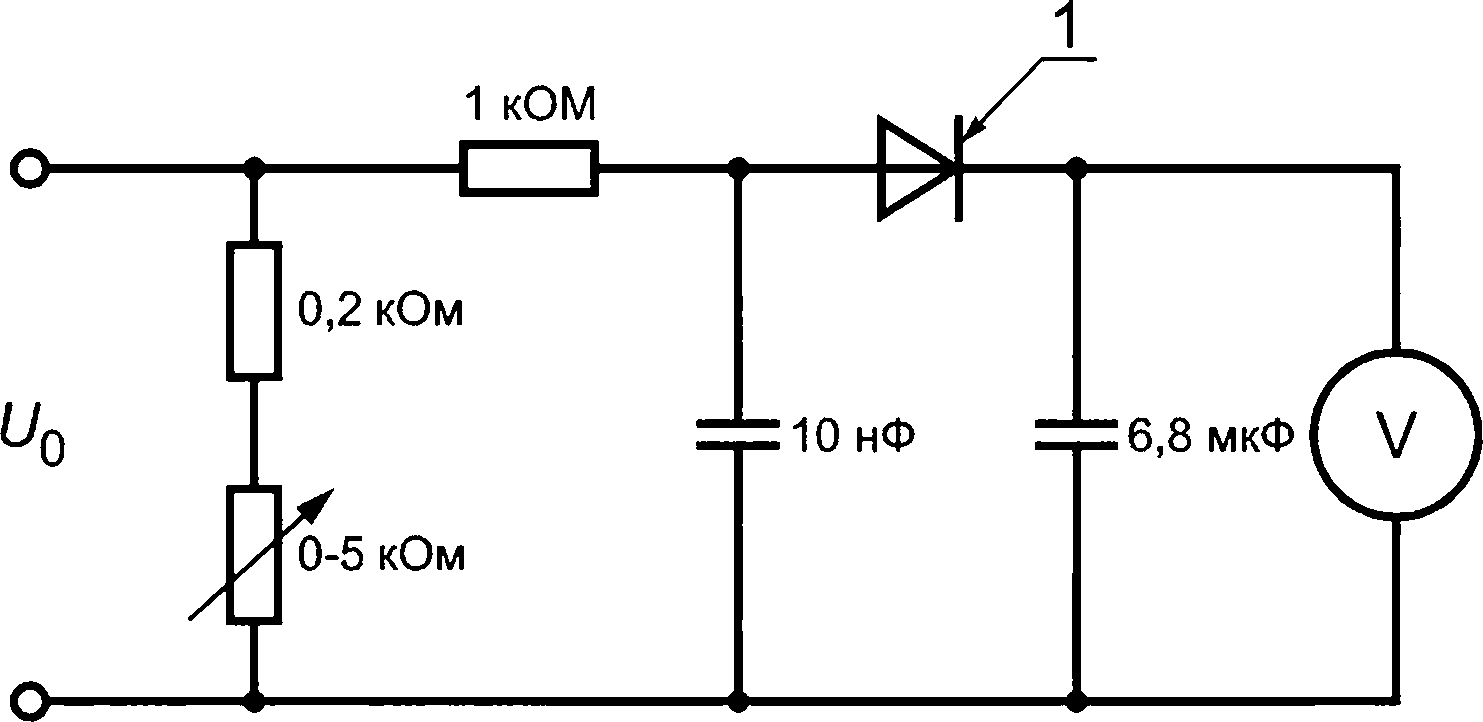

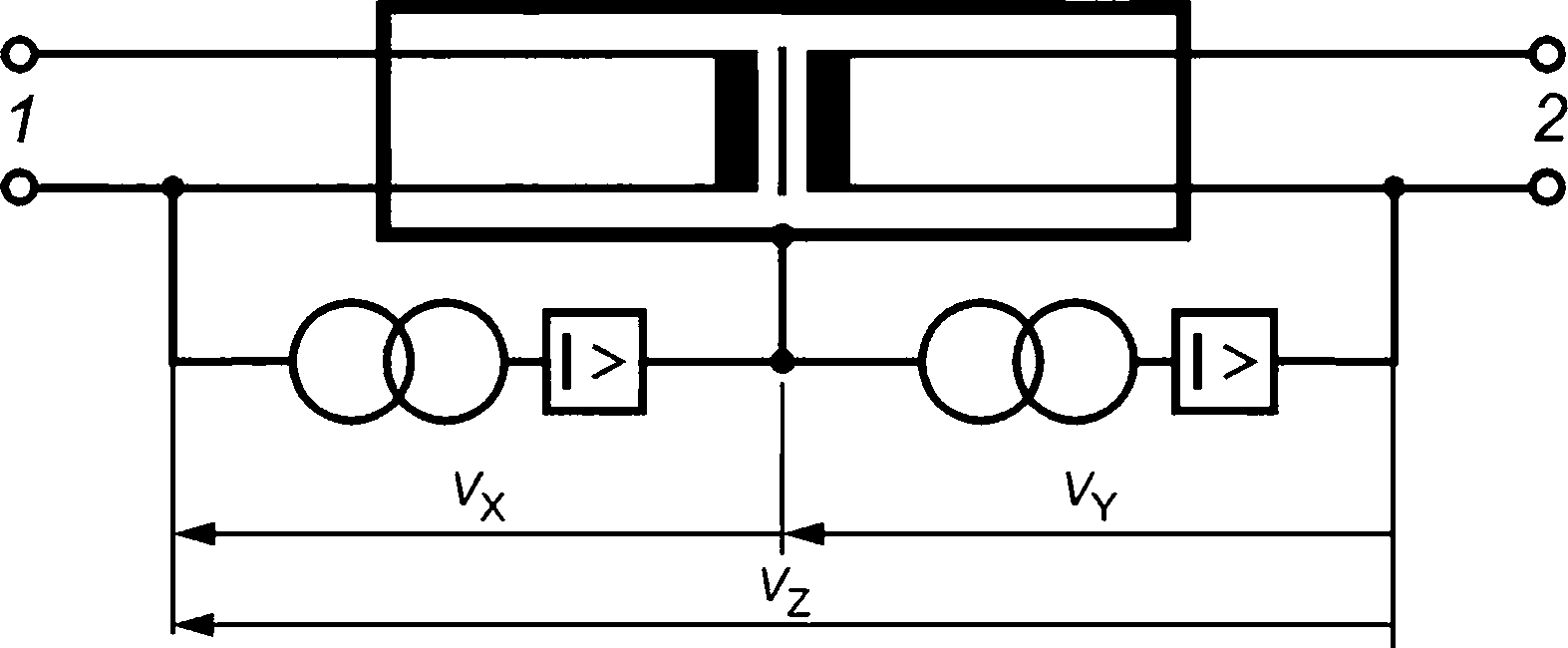

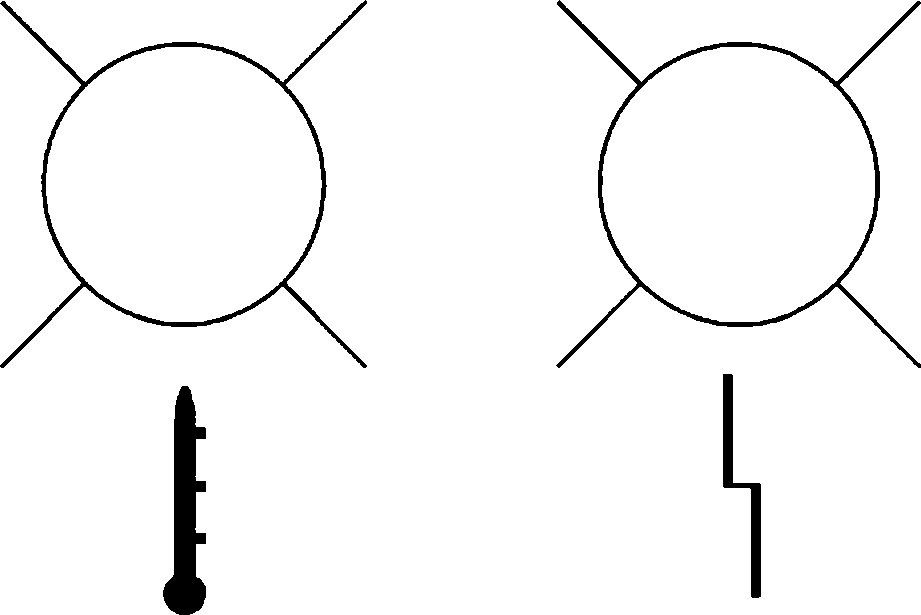

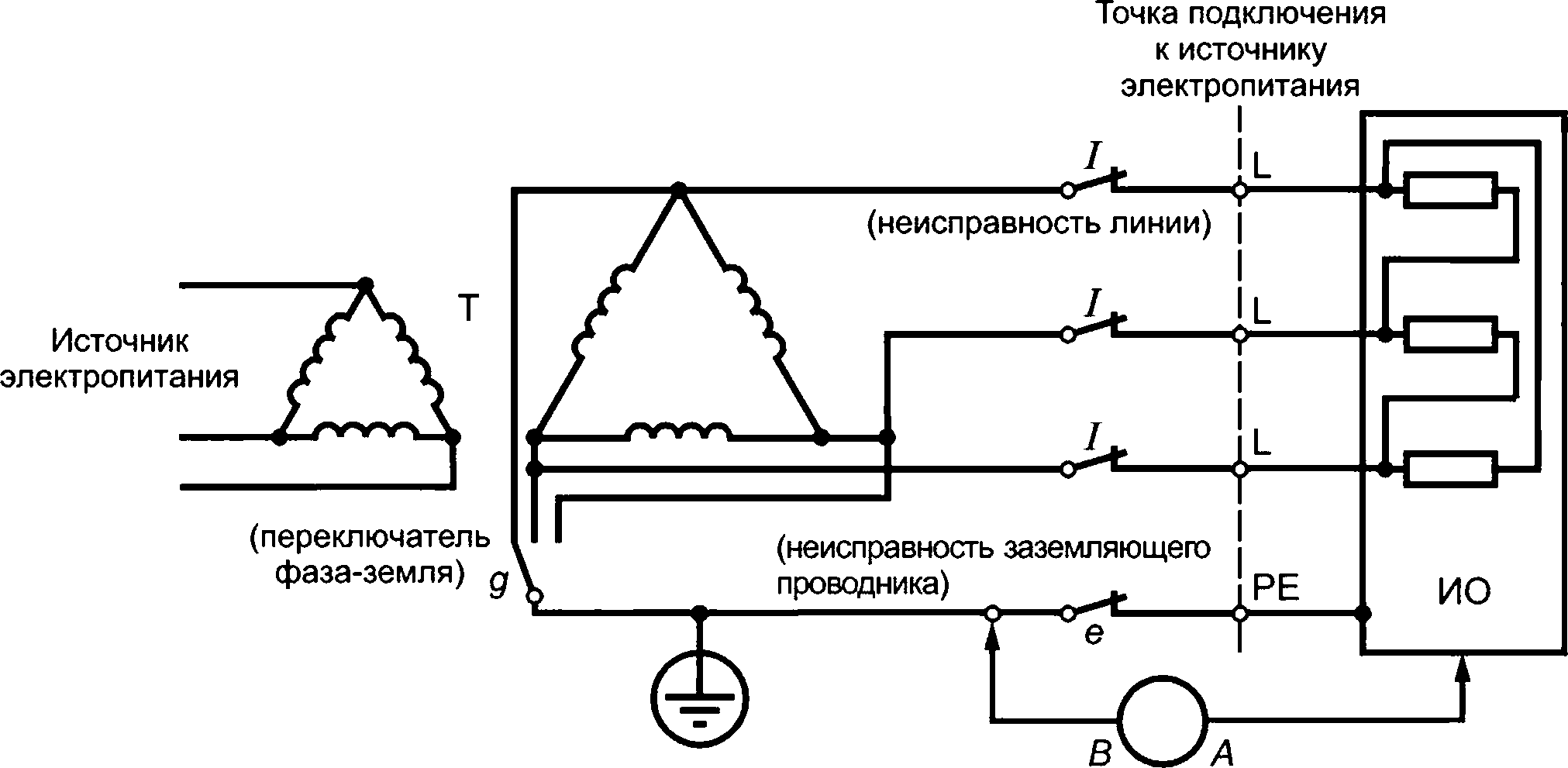

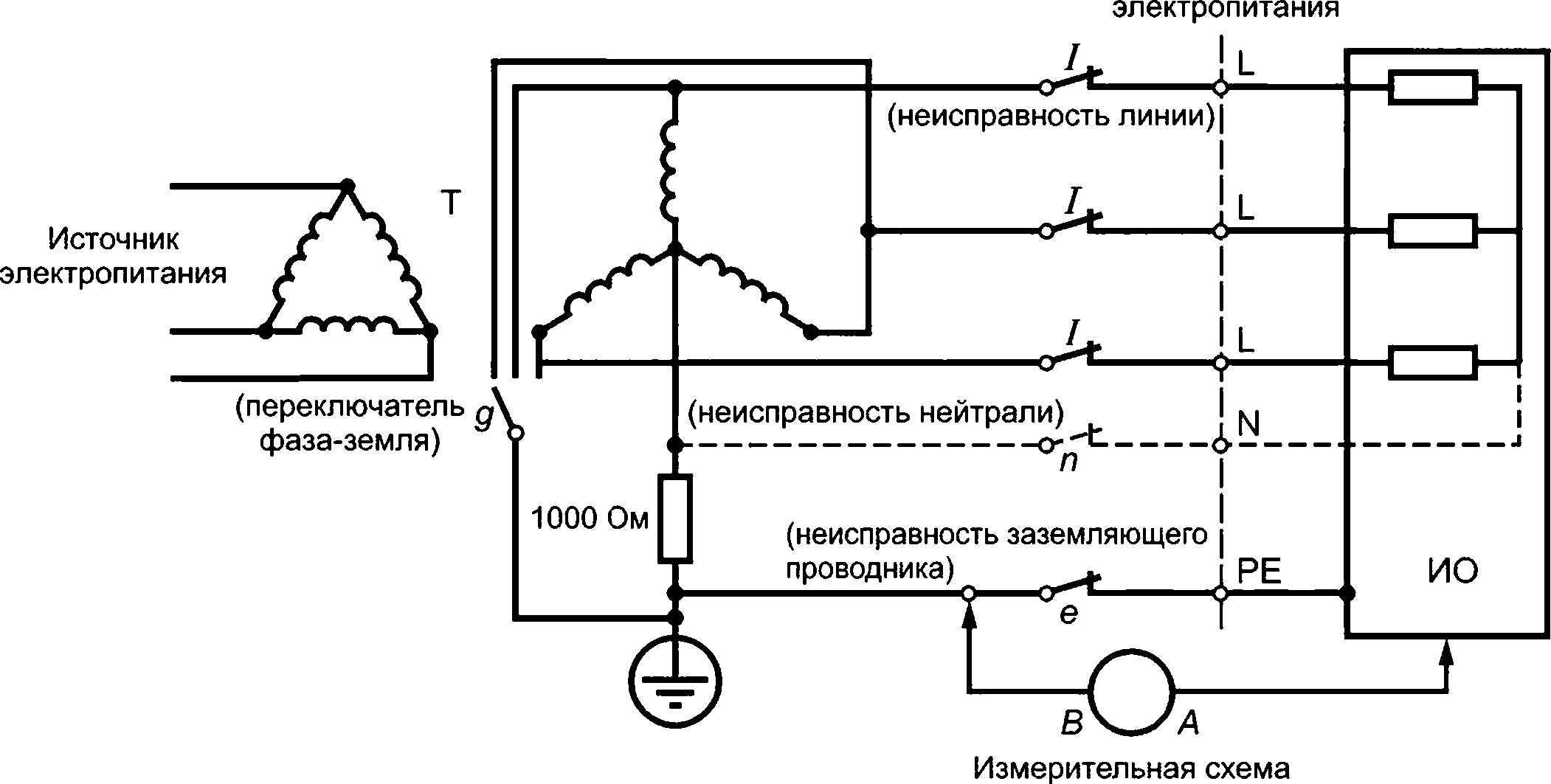

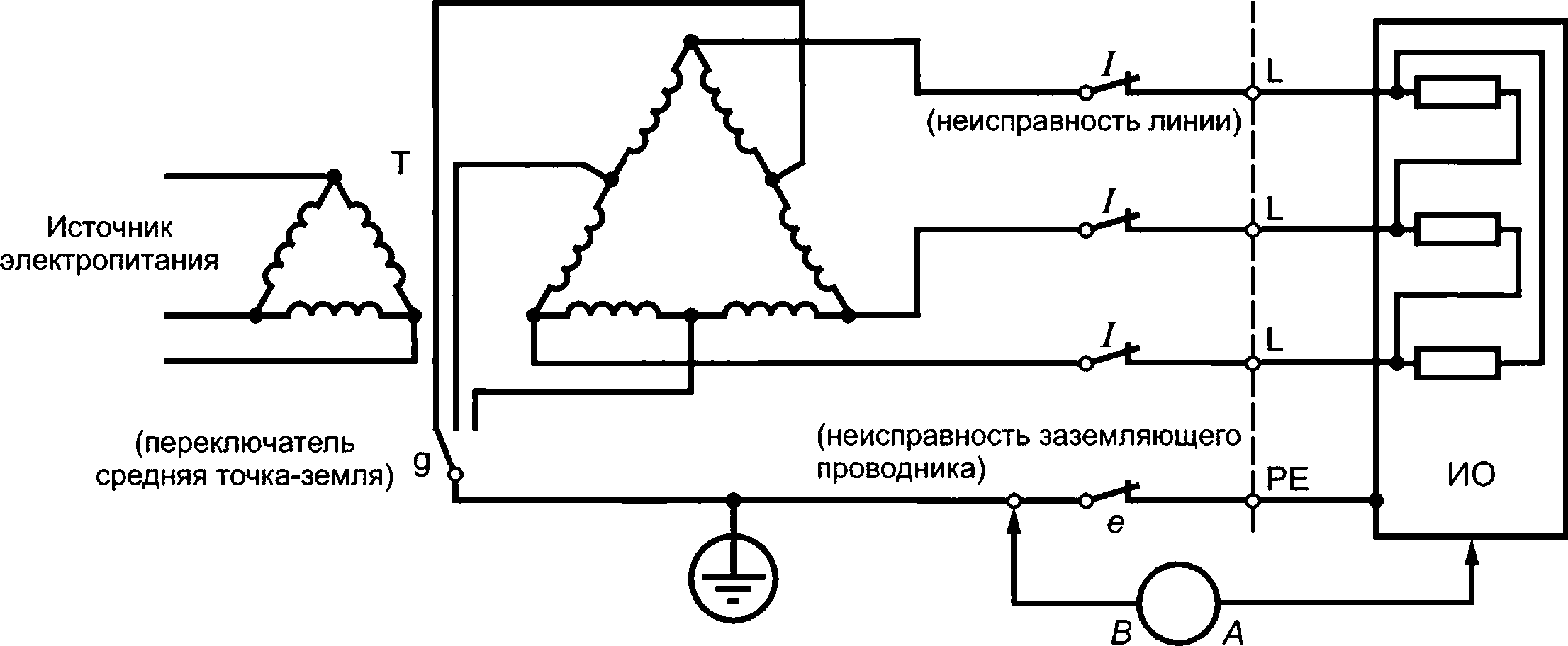

Применение изоляции в различных конфигурациях показано на рисунке 2, но возможны и другие конфигурации и решения. Если конкретная компоновка не представлена на рисунке 2, то требуемую изоляцию определяют исходя из результатов, которые могут возникнуть вследствие единичного отказа.

Цепь питания, см. 6.2.4, или вспомогательная выходная мощность, см. 11.6, или цепь управления, подключенная к цепи питания.

Цепь управления, см. 12.2, отделенная от питающей и сварочной цепей и защитного контура с напряжением выше, чем в 11.1.1.

Сварочная цепь, см. 6.2.4, или

- цепь управления, или - цепь дистанционного управления, см. 12.3, или

- питание внешних устройств, см. 11.5 а), Ь), подключенных к сварочной цепи.

Цепь управления, см. 12.2, отделенная от питающей и сварочной цепей и защитного контура с напряжением ниже, чем в 11.1.1.

Защитный контур или - цепь управления, или - цепь дистанционного управления, см. 12.3, подключенная к защитному контуру, см. 10.5

Аналогичные цепи

I I - цепь; В - базовая изоляция;

R/D - усиленная или двойная изоляция; F - специальная изоляция а Решение принимает производитель с учетом компоновки.

b R/D, если сварочная цепь с напряжением выше, чем в 11.1.1.

с Цепи управления, подключенные к защитному контуру, требуют R/D, если только цепь управления не соответствует требованиям 10.5 в условиях неисправности.

Рисунок 2 — Пример компоновки изоляции для оборудования класса I

6.1.2 Изоляционный промежуток

Для цепей, непосредственно подключенных к сети, напряжение между фазой и нейтралью определяют по таблице А.1. При наличии базовой и дополнительной изоляций, а также усиленной изоляции, минимальные изоляционные промежутки должны соответствовать значениям, приведенным в таблице 2 для перенапряжений категории III. Для других категорий перенапряжений минимальные изоляционные промежутки должны соответствовать МЭК 60664-1.

Значения, приведенные в таблице 2, также применяют к сварочной цепи в сварочном источнике питания и к цепям управления, если они отделены от цепи питания, например, трансформатором.

Таблица 2 — Минимальные изоляционные промежутки для перенапряжений категории III

Напряжение среднеквадратическое между фазой и нейтралью, полученное из номинальных напряжений переменного или постоянного тока, меньше или равное указанным значениям3, В | Базовая или дополнительная изоляция | Усиленная изоляция | ||||||||

Номинальное импульсное напряжение испытания, амплитудное, В | Напряжение среднеква-дратическое переменного тока при испытании, В | Степень загрязнения | Номинальное импульсное напряжение испытания, амплитудное, В | Напряжение среднеква-дратическое переменно-го тока при испытании, В | Степень загрязнения | |||||

2 | 3 | 4 | 2 | 3 | 4 | |||||

Изоляционный промежуток, мм | Изоляционный промежуток, мм | |||||||||

50 | 800 | 566 | 0,2 | 0,8 | 1,6 | 1500 | 1061 | 0,5 | 0,8 | 1,6 |

100 | 1500 | 1061 | 0,5 | 2500 | 1768 | 1,5 | ||||

150 | 2500 | 1768 | 1,5 | 4000 | 2828 | 3 | ||||

300 | 4000 | 2828 | 3 | 6000 | 4243 | 5,5 | ||||

600 | 6000 | 4243 | 5,5 | 8000 | 5657 | 8 | ||||

1000 | 8000 | 5657 | 8 | 12 000 | 8485 | 14 | ||||

Примечание 1 — Значения основаны на таблицах F.1 и F.2 МЭК 60664-1:2020.

Примечание 2 — Для иных степеней загрязнения и категорий перенапряжения см. МЭК 60664-1.

Примечание 3 — Если к цепи питания подключен автотрансформатор, который является составной частью сварочного источника питания, то напряжение питания определяет изоляционный промежуток.

а См. таблицу А.1.

При определении изоляционных промежутков до доступных непроводящих поверхностей, такие поверхности рассматривают как покрытые металлической фольгой везде, где до них можно дотронуться стандартным измерительным щупом в соответствии с МЭК 60529.

Интерполяция в отношении изоляционных промежутков не допускается.

Информацию о клеммах цепи питания см. в Е.2.

Изоляционные промежутки между частями сварочного источника питания (например, электронными цепями или комплектующими), которые защищены устройством ограничения перенапряжения (например, металлооксидным варистором), могут быть отнесены к категории I перенапряжения, см. МЭК 60664-1.

Если цепь управления напрямую подключена к цепи питания, то учитывают значение напряжения питания.

Соответствие требованиям проверяют проведением измерений в соответствии с 6.8 МЭК 60664-1:2020, а если это невозможно, проведением импульсного испытания сварочного источника питания с значениями напряжения, приведенными в таблице 2.

Для импульсного испытания подают не менее трех импульсов каждой полярности при напряжении согласно таблице 2, с интервалом между импульсами не менее 1 с и с использованием генератора с формой выходного сигнала 1,2/50 мкс и выходным полным сопротивлением менее 500 Ом.

Напряжение переменного тока при испытании согласно таблице 2 может быть приложено в течение трех циклов, или может быть приложено три раза в течение 10 медля каждой полярности напряжение постоянного тока без пульсаций, которое равно импульсному напряжению.

6.1.3 Длина пути утечки

Основой для определения длины пути утечки является установившееся среднеквадратическое значение напряжения, имеющееся на этом расстоянии. Это напряжение является максимальным значением установившегося рабочего напряжения (согласно 4.2.5 МЭК 60664-1:2020), номинального напряжения изоляции или номинального напряжения. Для определения номинальных напряжений изоляции допускается использовать таблицы А.2 и А.З.

Длину пути утечки для базовой и дополнительной изоляций выбирают по таблице 3.

Длина пути утечки для двойной изоляции представляет собой сумму значений базовой и дополнительной изоляций, составляющих двойную изоляцию.

Длина пути утечки для усиленной изоляции должна быть в два раза больше длины пути утечки для базовой изоляции.

При использовании таблицы 3 допускается интерполяция значений промежуточных напряжений. При интерполяции следует использовать линейную интерполяцию, значения округляют до того знака, что и значения, взятые из таблицы.

Для определения длины пути утечки до доступных непроводящих поверхностей такие поверхности рассматривают как покрытые металлической фольгой везде, где до них можно дотронуться стандартным измерительным щупом в соответствии с МЭК 60529.

Информацию о клеммах цепи питания см. в Е.2.

Значения в таблице 3 также применяют к сварочной цепи в сварочном источнике питания и к цепям управления, если они отделены от цепи питания, например, трансформатором.

Длина пути утечки не может быть меньше соответствующего изоляционного промежутка, поэтому наименьшая длина пути утечки равна требуемому изоляционному промежутку.

Если цепь управления подключена непосредственно к цепи питания, то применяют значения напряжения питания.

Соответствие проверяют линейным измерением в соответствии с 6.8 МЭК 60664-1:2020.

Таблица 3 — Минимальные длины путей утечки

Рабочее напряже-ние | Длина пути утечки, мм | ||||||||

Базовая или дополнительная изоляция | |||||||||

Материал печатной схемы | Степень загрязнения | ||||||||

Среднеквадратическое, В | Степень загрязнения | ||||||||

1 | 2 | 1 | 2 | 3 | |||||

а | b | а | Группа материала | Группа материала | |||||

I | II | III | I | II | III | ||||

мм | мм | мм | мм | мм | мм | мм | мм | мм | |

10 | 0,025 | 0,04 | 0,08 | 0,4 | 0,4 | 0,4 | 1 | 1 | 1 |

12,5 | 0,025 | 0,04 | 0,09 | 0,42 | 0,42 | 0,42 | 1,05 | 1,05 | 1,05 |

16 | 0,025 | 0,04 | 0,1 | 0,45 | 0,45 | 0,45 | 1,1 | 1,1 | 1,1 |

20 | 0,025 | 0,04 | 0,11 | 0,48 | 0,48 | 0,48 | 1,2 | 1,2 | 1,2 |

25 | 0,025 | 0,04 | 0,125 | 0,5 | 0,5 | 0,5 | 1,25 | 1,25 | 1,25 |

32 | 0,025 | 0,04 | 0,14 | 0,53 | 0,53 | 0,53 | 1,3 | 1,3 | 1,3 |

40 | 0,025 | 0,04 | 0,16 | 0,56 | 0,8 | 1,1 | 1,4 | 1,6 | 1,8 |

50 | 0,025 | 0,04 | 0,18 | 0,6 | 0,85 | 1,2 | 1,5 | 1,7 | 1,9 |

63 | 0,04 | 0,063 | 0,2 | 0,63 | 0,9 | 1,25 | 1,6 | 1,8 | 2 |

80 | 0,063 | 0,1 | 0,22 | 0,67 | 0,95 | 1,3 | 1,7 | 1,9 | 2,1 |

100 | 0,1 | 0,16 | 0,25 | 0,71 | 1 | 1,4 | 1,8 | 2 | 2,2 |

125 | 0,16 | 0,25 | 0,28 | 0,75 | 1,05 | 1,5 | 1,9 | 2,1 | 2,4 |

160 | 0,25 | 0,4 | 0,32 | 0,8 | 1,1 | 1,6 | 2 | 2,2 | 2,5 |

200 | 0,4 | 0,63 | 0,42 | 1 | 1,4 | 2 | 2,5 | 2,8 | 3,2 |

250 | 0,56 | 1 | 0,56 | 1,25 | 1,8 | 2,5 | 3,2 | 3,6 | 4 |

320 | 0,75 | 1,6 | 0,75 | 1,6 | 2,2 | 3,2 | 4 | 4,5 | 5 |

400 | 1 | 2 | 1 | 2 | 2,8 | 4 | 5 | 5,6 | 6,3 |

500 | 1,3 | 2,5 | 1,3 | 2,5 | 3,6 | 5 | 6,3 | 7,1 | 8 |

Окончание таблицы 3

Рабочее напряже-ние | Длина пути утечки, мм | ||||||||

Базовая или дополнительная изоляция | |||||||||

Материал печатной схемы | Степень загрязнения | ||||||||

Средне-квадратическое, В | Степень загрязнения | ||||||||

1 | 2 | 1 | 2 | 3 | |||||

а | b | а | Группа материала | Группа материала | |||||

I | II | III | I | II | III | ||||

мм | мм | мм | мм | мм | мм | мм | мм | мм | |

630 | 1,8 | 3,2 | 1,8 | 3,2 | 4,5 | 6,3 | 8 | 9 | 10 |

800 | 2,4 | 4 | 2,4 | 4 | 5,6 | 8 | 10 | 11 | 12,5 |

1000 | 3,2 | 5 | 3,2 | 5 | 7,1 | 10 | 12,5 | 14 | 14 |

1250 | 4,2 | 6,3 | 9 | 12,5 | 16 | 18 | 20 | ||

1600 | 5,6 | 8 | 11 | 16 | 20 | 22 | 25 | ||

2000 | 7,5 | 10 | 14 | 20 | 25 | 28 | 32 | ||

2500 | 10 | 12,5 | 18 | 25 | 32 | 36 | 40 | ||

3200 | 12,5 | 16 | 22 | 32 | 40 | 45 | 50 | ||

4000 | 16 | 20 | 28 | 40 | 50 | 56 | 63 | ||

5000 | 20 | 25 | 36 | 50 | 63 | 71 | 80 | ||

6300 | 25 | 32 | 45 | 63 | 80 | 90 | 100 | ||

8000 | 32 | 40 | 56 | 80 | 100 | 110 | 125 | ||

10 000 | 40 | 50 | 71 | 100 | 125 | 140 | 160 | ||

а Группы материалов I, II, Illa и lllb.

ь Группы материалов I, II и Ша.

Примечание — В соответствии с МЭК 60664-1 длины путей утечки не могут быть указаны при наличии постоянно проводящих загрязнений (степень загрязнения 4).

6.1.4 Сопротивление изоляции

Сопротивление изоляции не должно быть менее значений согласно таблице 4.

Таблица 4 — Сопротивление изоляции

Измерения3 | Сопротивление | Изоляция |

Между цепью питания и сварочной цепью | 5,0 МОм | Двойная или усиленная |

Между сварочной цепью и защитным контуром | 2,5 МОм | Базовая |

Между цепью питания и защитным контуром | 2,5 МОм | Базовая |

Между цепью питания оборудования класса II и доступными поверхностями13 | 5,0 МОм | Двойная или усиленная |

а Проверку цепей управления проводят вместе с цепью, к которой они гальванически подключены. Доступные цепи управления, отделенные от других цепей, проверяют в соответствии с инструкцией по эксплуатации производителя. ь При измерении с доступными непроводящими поверхностями, указанные поверхности рассматривают как покрытые металлической фольгой. | ||

Любую цепь управления или вспомогательную цепь, подключенную к клемме защитного провода заземления, рассматривают для данного испытания в качестве открытой электропроводящей части.

Соответствие требованиям проверяют проведением стабильных измерений сопротивления изоляции при напряжении постоянного тока 500 В при комнатной температуре.

В процессе проведения измерений горелки должны быть отключены, твердотельные электронные компоненты и их устройства защиты должны быть замкнуты накоротко, а проверку блоков жидкостного охлаждения проводят без жидкости.

6.1.5 Диэлектрическая прочность

Изоляция должна выдерживать следующие значения напряжения испытаний без искрового разряда или пробоя:

а) значения напряжений испытания согласно таблице 5 при первом испытании сварочного источника питания;

Ь) напряжения испытаний, составляющие 80 % от значений согласно таблице 5, при повторных испытаниях того же сварочного источника питания:

Таблица 5 — Напряжение испытания изоляции

Максимальное номинальное напряжение среднеквадратическое, В | Напряжение испытания переменного тока при испытании на диэлектрическую прочность среднеквадратическое, В | |||

Цепи питания3, сварочная цепьь или цепь управления13 | Между всеми цепями и токопроводящими частями, цепями питания и всеми другими цепями, кроме сварочной цепи | Между всеми цепями, кроме участка между цепями питания и сварочной цепью | Между цепью питания и сварочной цепью | |

Оборудование класса I | Оборудование класса II | |||

До 50 | 500 | 1000 | 500 | 1000 |

220 | 1100 | 2200 | 1100 | 2200 |

450 | 1875 | 3750 | 1875 | 3750 |

700 | 2500 | 5000 | 2500 | 5000 |

1000 | 2750 | 5500 | 2750 | 5500 |

Примечание 1 — Максимальное номинальное напряжение действительно для заземленных и неза-земленных систем. Примечание 2 — В настоящем стандарте испытание цепей управления на диэлектрическую прочность ограничено проверкой любой цепи, которая входит или выходит из корпуса, за исключением цепей питания и сварочной цепи. а Допускается интерполяция промежуточных значений для всех сетей питания (цепей питания), работающих в диапазоне напряжений от 220 до 450 В, а также во всех трехфазных, трехпроводных заземленных системах без снятия напряжения (см. приложение А). ь Для промежуточных значений в цепях управления и сварочных цепях допускается использовать интерполяцию. | ||||

Напряжение испытания переменного тока должно иметь примерно синусоидальную форму с пиковым значением, не превышающим среднеквадратическое значение более чем в 1,45 раза и с частотой около 50 или 60 Гц.

Максимально допустимое значение тока отключения должно составлять 100 мА. Высоковольтный трансформатор должен выдавать заданное напряжение до момента срабатывания тока отключения. Отключение означает искровой разряд или пробой.

Примечание — Для обеспечения безопасности оператора рекомендуется применять низкое значение тока отключения (10 мА или менее).

Вариант проверки: допускается использовать напряжение испытания постоянного тока, в 1,4 раза превышающее среднеквадратическое напряжение испытания.

Комплектующие или узлы не должны отсоединяться или закорачиваться, если не соблюдены следующие условия а), Ь) или с):

а) комплектующие или узлы спроектированы и испытаны в соответствии со стандартами, в которых установлены значения напряжения ниже уровня напряжения испытаний. Эти комплектующие или узлы не подключаются между цепями питания и сварочными цепями, их отключение или короткое замыкание не препятствуют проверке части этой цепи. Примером являются двигатели вентиляторов и насосов;

Ь) компоненты или узлы включены в цепь питания или сварочную цепь и их отсоединение не препятствует испытаниям части этой цепи. Например, электронные схемы;

с) сети подавления помех или защитные конденсаторы между цепью питания или сварочной цепью и любой открытой проводящей частью соответствуют действующим стандартам.

Цепи управления, подключенные к клемме защитного провода заземления, не отключают во время испытаний, а затем их испытывают как открытые проводящие части.

По решению производителя напряжение испытания может медленно повышаться до полного значения.

Напряжения испытания между цепью питания, открытыми токопроводящими частями и сварочной цепью могут прикладываться одновременно. Пример приведен в приложении В.

Сварочные источники питания с приводом от двигателя подвергают тому же испытанию.

Соответствие проверяют путем приложения напряжения испытания:

а) в течение 60 с (типовые испытания);

Ь) 5 с (приемо-сдаточные испытания) или

с) 1 с (приемо-сдаточное испытание с увеличением напряжения испытания на 20 %).

6.2 Защита от поражения электрическим током при нормальной эксплуатации

(прямой контакт)

6.2.1 Защита, обеспечиваемая корпусом

Сварочные источники питания, специально спроектированные для эксплуатации внутри помещений, должны иметь минимальную степень защиты IP21S в соответствии с процедурами и условиями испытаний МЭК 60529.

Сварочные источники питания, специально спроектированные для эксплуатации вне помещений, должны иметь минимальную степень защиты IP23S в соответствии с процедурами и условиями испытаний МЭК 60529.

Сварочные источники питания со степенью защиты IP23S допускается хранить, но не эксплуатировать на открытом воздухе при атмосферных осадках, если они не находятся в укрытии.

Корпус оборудования должен обеспечивать достаточный дренаж. Вода, не ушедшая через дренаж, не должна влиять на работу оборудования или снижать безопасность. Количество воды, попадающее в корпус, не ограничено.

Соединения сварочной цепи должны быть защищены в соответствии с 11.4.1.

Дистанционное управление сварочными источниками питания должно иметь минимальную степень защиты IP2X с использованием процедур и условий испытаний МЭК 60529.

Соответствие требованиям проверяют следующим испытанием: сварочный источник питания подвергают гидравлическим испытаниям в обесточенном состоянии. Сразу же после окончания данного испытания сварочный источник питания необходимо перенести в безопасную среду и подвергнуть испытанию на сопротивление изоляции в соответствии с 5.4 д) и испытанию на диэлектрическую прочность изоляции в соответствии с 5.4 h).

6.2.2 Конденсаторы

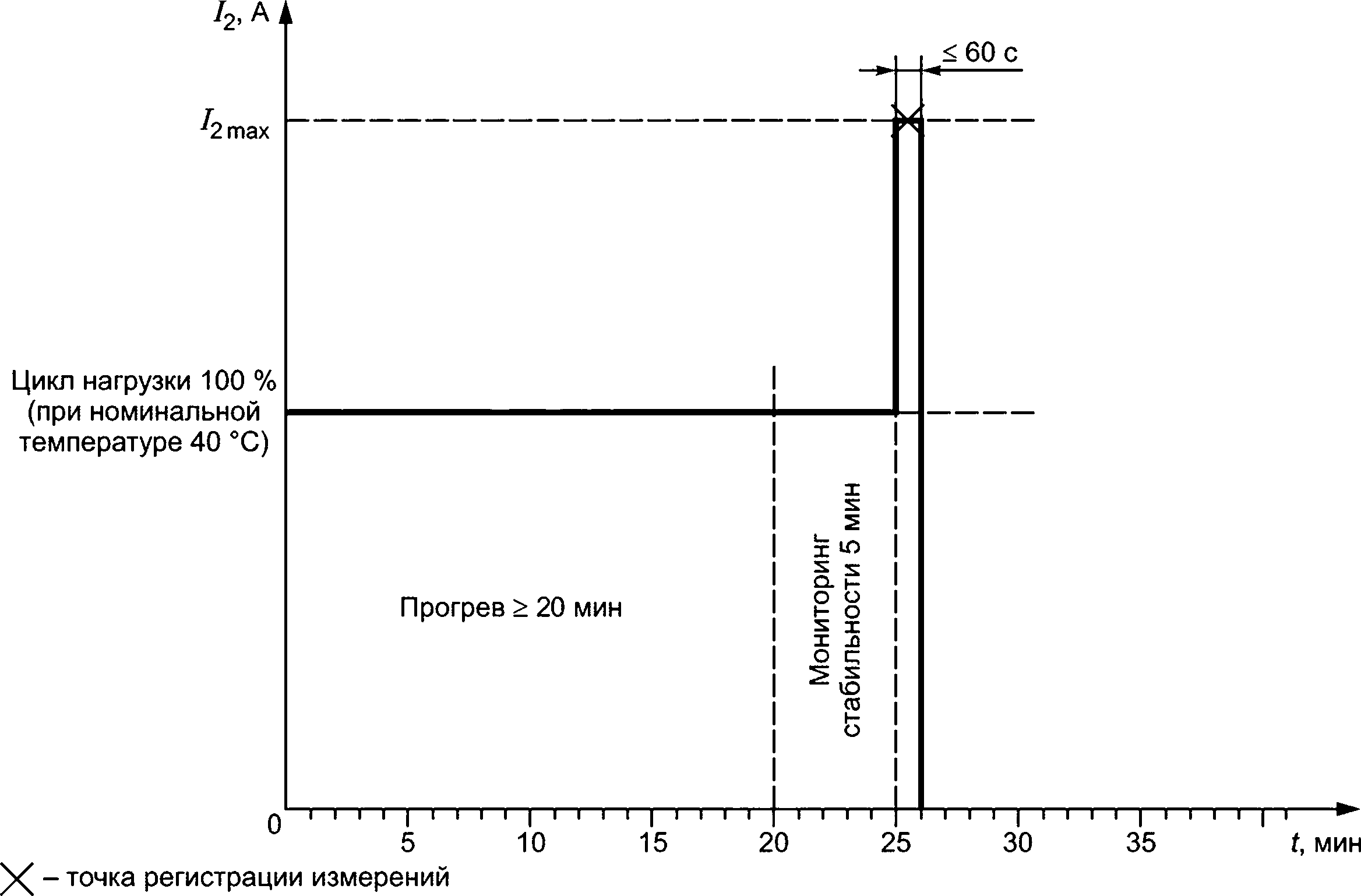

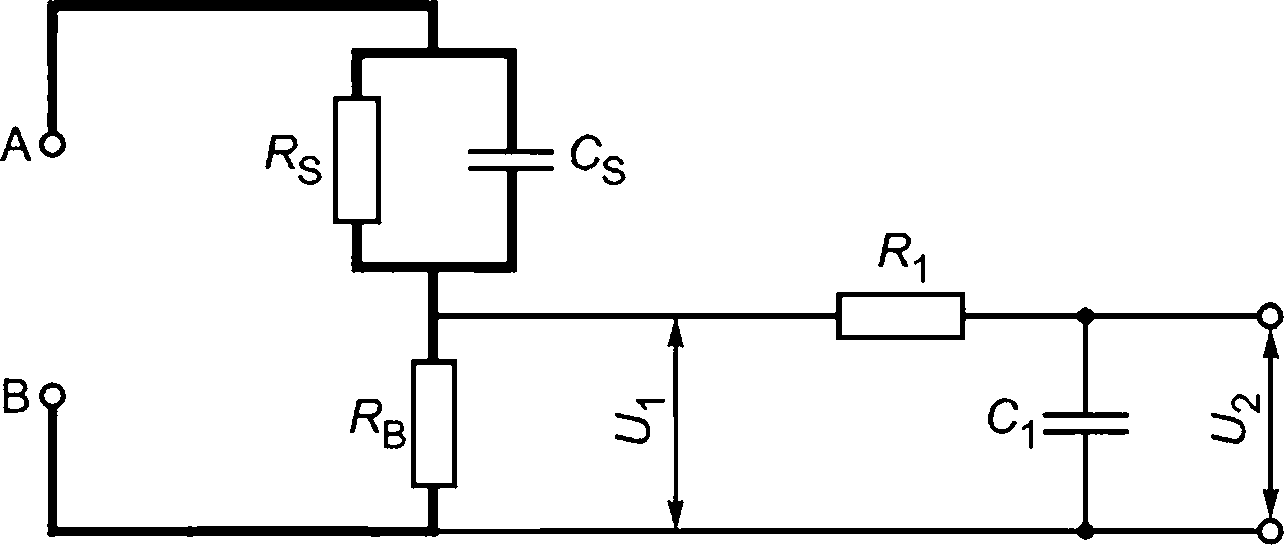

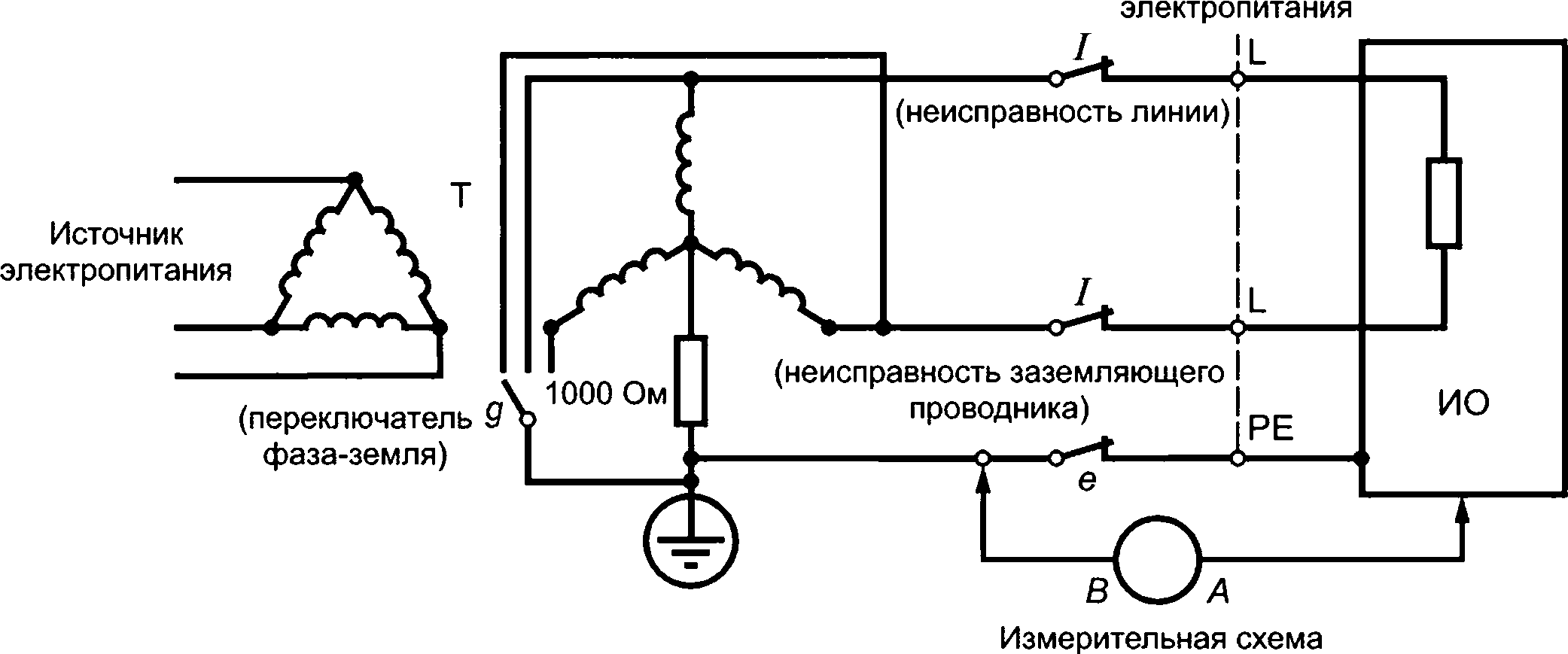

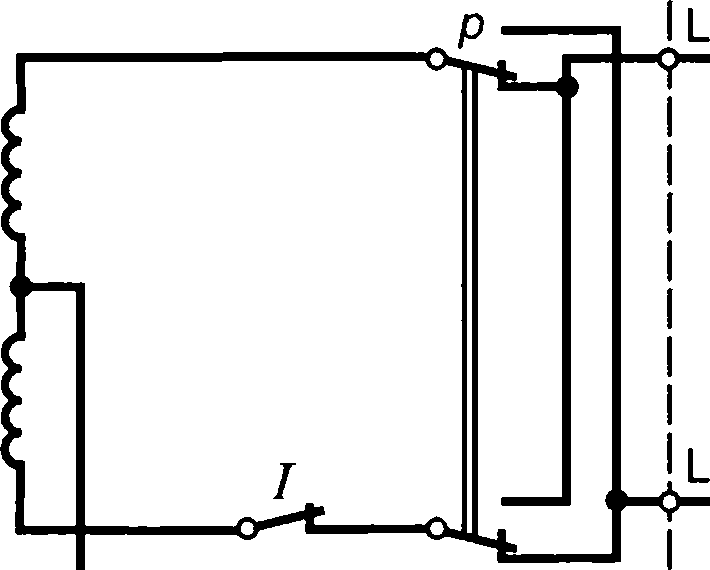

Каждый конденсатор, входящий в состав сварочного источника питания и подключенный через цепь питания или через обмотку трансформатора, обеспечивающего подачу сварочного тока: