ГОСТ Р ИСО 9626-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБКИ ИГОЛЬНЫЕ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ

Требования и методы испытаний

Stainless steel needle tubing for the manufacture of medical devices. Requirements and test methods

ОКС 11.040.25

Дата введения 2021-02-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "") и Обществом с ограниченной ответственностью "Медтехстандарт" (ООО "Медтехстандарт") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 011 "Медицинские приборы, аппараты и оборудование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 августа 2020 г. N 509-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 9626:2016 "Трубки игольные из нержавеющей стали для изготовления медицинских изделий. Требования и методы испытаний" (ISO 9626:2016 "Stainless steel needle tubing for the manufacture of medical devices - Requirements and test methods", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 9626-2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт идентичен международному стандарту ИСО 9626:2016, подготовленному техническим комитетом ISO/TC 84 "Устройства для назначения лекарственных продуктов и катетеров".

Второе издание отменяет и заменяет первое издание ИСО 9626:1991, которое было технически пересмотрено. Оно также включает изменение 1, опубликованное в 2001 г.

Основные изменения, внесенные в предыдущее издание ИСО 9626 в результате пересмотра, заключаются в следующем:

a) добавление спецификаций для игольных трубок из нержавеющей стали для метрических размеров 0,18; 0,2; 0,23 и 0,25 мм и внедрения более тонких трубок для повышения комфорта при внутривенном введении, в частности для младенцев и для использования в педиатрии;

b) добавление обозначения толщины стенки помимо нормальных и тонкостенных трубок;

c) добавление минимальных внутренних диаметров для дополнительных деталей, где это возможно;

d) пересмотр средств определения используемых сталей;

e) пересмотр таблицы размеров и параметров жесткости трубок.

Приложения A, B, C, D и Е являются неотъемлемой частью настоящего стандарта.

1 Область применения

Настоящий стандарт распространяется на жесткие игольные трубки из нержавеющей стали, предназначенные для использования при изготовлении гиподермических игл и других медицинских изделий, прежде всего для использования применительно к человеку.

Настоящий стандарт устанавливает требования и методы испытаний трубок, изготавливаемых для игл в качестве компонентов, используемых в медицинских изделиях. Дополнительные эксплуатационные испытания трубок могут потребоваться, когда компонент включен в готовое к использованию изделие.

Настоящий стандарт устанавливает размеры и механические свойства стальных трубок с обозначенными метрическими размерами от 3,4 мм (10 калибр) до 0,18 мм (34 калибр).

Настоящий стандарт не распространяется на гибкие игольные трубки из нержавеющей стали, поскольку их механические свойства отличаются от требований, определенных для жестких трубок в настоящем стандарте. Тем не менее изготовители и покупатели гибких игольных трубок имеют право принять размерные спецификации, приведенные в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 3696, Water for analytical laboratory use - Specification and test methods (Вода для лабораторного анализа. Технические требования и методы испытаний)

ISO 15510, Stainless steels - Chemical composition (Сталь нержавеющая. Химический состав)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 обозначенный метрический размер (designated metric size): Обозначение наружного диаметра трубки, как определено в таблице 1.

Примечание - Выражается в миллиметрах.

3.2 калибр (gauge): Традиционное обозначение размера.

Примечание - Определенный размер калибра соответствует обозначенному метрическому размеру, устанавливая пределы для наружных диаметров.

3.3 толщина стенки (wall thickness): Толщина материала между внутренним и наружным диаметром трубки.

Примечание - Выражается как RW - нормальная стенка, TW - тонкая стенка, ETW - экстратонкая стенка и UTW - ультратонкая стенка, как указано в таблице 1.

4 Материалы

Трубки должны быть изготовлены из нержавеющих сталей, перечисленных в ИСО 15510. Выбранные материалы должны соответствовать требованиям, указанным в настоящем стандарте. Выбор конкретного типа нержавеющей стали должен быть произведен с учетом предполагаемого использования, например длительного контакта с лекарственными средствами, и должен учитывать требования к биосовместимости.

Примечание - Соответствующие требования к биосовместимости приведены в ИСО 10993-1.

5 Требования

5.1 Общие требования

При выборе трубки для конкретного применения и предполагаемого использования должен быть применен риск-ориентированный подход.

5.2 Обработка поверхности и внешний вид

При осмотре нормальным или скорректированным до нормального зрением наружная поверхность трубки должна быть гладкой и не иметь дефектов.

Спецификации обработки поверхности могут отличаться в зависимости от конечной функции медицинского изделия; в таких случаях изготовитель медицинского изделия должен подготовить конкретные спецификации для обработки поверхности.

При осмотре нормальным или скорректированным до нормального зрением трубка иглы должна быть прямой и правильной округлости.

5.3 Чистота

При осмотре нормальным или скорректированным до нормального зрением поверхности трубки не должны содержать металлической пыли и обрабатывающих агентов.

Спецификации чистоты могут отличаться в зависимости от конечной функции медицинского изделия; в таких случаях изготовитель медицинского изделия должен подготовить конкретные спецификации для чистоты.

5.4 Пределы кислотности и щелочности

При определении с помощью лабораторного рН-метра и электрода общего назначения значение рН смыва, приготовленного в соответствии с приложением А, должно находиться в пределах одной единицы рН контрольной жидкости.

5.5 Обозначение размера

Размер трубки должен быть обозначен номинальным наружным диаметром, выраженным в миллиметрах (т.е. обозначенным метрическим размером), соответствующим размером калибра (например, G31 или 31G) и толщиной стенки.

Пример - 0,25 мм (31G) ETW.

5.6 Размеры

Размеры трубки должны соответствовать приведенным в таблице 1.

Таблица 1 - Размеры трубки

Обозначенный метрический размер, мм | Калибр |

|

| Стенка |

|

0,18 | 34 | 0,178 | 0,191 | RW | 0,064 |

TW | 0,091 | ||||

ETW | 0,105 | ||||

0,20 | 33 | 0,203 | 0,216 | RW | 0,089 |

TW | 0,105 | ||||

ETW | 0,125 | ||||

0,23 | 32 | 0,229 | 0,241 | RW | 0,089 |

TW | 0,105 | ||||

ETW | 0,125 | ||||

UTW | 0,146 | ||||

0,25 | 31 | 0,254 | 0,267 | RW | 0,114 |

TW | 0,125 | ||||

ETW | 0,146 | ||||

UTW | 0,176 | ||||

0,30 | 30 | 0,298 | 0,320 | RW | 0,133 |

TW | 0,165 | ||||

ETW | 0,190 | ||||

UTW | 0,240 | ||||

0,33 | 29 | 0,324 | 0,351 | RW | 0,133 |

TW | 0,190 | ||||

ETW | 0,240 | ||||

UTW | 0,265 | ||||

0,36 | 28 | 0,349 | 0,370 | RW | 0,133 |

TW | 0,190 | ||||

0,40 | 27 | 0,400 | 0,420 | RW | 0,184 |

TW | 0,241 | ||||

0,45 | 26 | 0,440 | 0,470 | RW | 0,232 |

TW | 0,292 | ||||

0,50 | 25 | 0,500 | 0,530 | RW | 0,232 |

TW | 0,292 | ||||

0,55 | 24 | 0,550 | 0,580 | RW | 0,280 |

TW | 0,343 | ||||

0,60 | 23 | 0,600 | 0,673 | RW | 0,317 |

TW | 0,370 | ||||

ETW | 0,460 | ||||

0,70 | 22 | 0,698 | 0,730 | RW | 0,390 |

TW | 0,440 | ||||

ETW | 0,522 | ||||

0,80 | 21 | 0,800 | 0,830 | RW | 0,490 |

TW | 0,547 | ||||

ETW | 0,610 | ||||

UTW | 0,645 | ||||

0,90 | 20 | 0,860 | 0,920 | RW | 0,560 |

TW | 0,635 | ||||

ETW | 0,687 | ||||

UTW | 0,713 | ||||

1,10 | 19 | 1,030 | 1,100 | RW | 0,648 |

TW | 0,750 | ||||

ETW | 0,850 | ||||

UTW | 0,891 | ||||

1,20 | 18 | 1,200 | 1,300 | RW | 0,790 |

TW | 0,910 | ||||

ETW | 1,041 | ||||

1,40 | 17 | 1,400 | 1,510 | RW | 0,950 |

TW | 1,156 | ||||

ETW | 1,244 | ||||

UTW | 1,276 | ||||

1,60 | 16 | 1,600 | 1,690 | RW | 1,100 |

TW | 1,283 | ||||

ETW | 1,390 | ||||

1,80 | 15 | 1,750 | 1,900 | RW | 1,300 |

TW | 1,460 | ||||

ETW | 1,560 | ||||

2,10 | 14 | 1,950 | 2,150 | RW | 1,500 |

TW | 1,600 | ||||

ETW | 1,727 | ||||

2,40 | 13 | 2,300 | 2,500 | RW | 1,700 |

TW | 1,956 | ||||

2,70 | 12 | 2,650 | 2,850 | RW | 1,950 |

TW | 2,235 | ||||

3,00 | 11 | 2,950 | 3,150 | RW | 2,200 |

TW | 2,464 | ||||

3,40 | 10 | 3,300 | 3,500 | RW | 2,500 |

TW | 2,819 | ||||

Примечание 1 - RW - нормальная стенка; TW - тонкая стенка; ETW - экстратонкая стенка; UTW - ультратонкая стенка. | |||||

5.7 Размер образца

В тех случаях, когда отбор образцов применим, размеры образцов определяются на основе принципов оценки риска и включаются в спецификацию трубки с учетом предполагаемого использования.

5.8 Жесткость

При испытании в соответствии с приложением В трубки должны иметь отклонение, не превышающее соответствующего значения, указанного в таблице 2.

Для трубок, параметры испытания на жесткость которых не определены в настоящем стандарте, изготовитель медицинского изделия должен подготовить конкретные требования к жесткости на основе оценки риска конечного использования трубки по назначению.

Для определения необходимости проведения дополнительных испытаний следует рассмотреть конечный продукт, для которого предназначена трубка.

Таблица 2 - Условия испытания на жесткость

Нормальная стенка трубки | Тонкая стенка трубки | Экстратонкая стенка трубки | Ультратонкая стенка трубки | |||||||||

Обо- | Диа- | Изги- | Мак- | Диа- | Изги- | Мак- | Диа- | Изги- | Мак- | Диа- | Изги- | Мак- |

0,18 | ||||||||||||

0,2 | 5,0 | 0,6 | 0,25 | 5,0 | 0,6 | 0,27 | ||||||

0,23 | 5,0 | 0,9 | 0,20 | 5,0 | 0,9 | 0,20 | 5,0 | 0,9 | 0,22 | 5,0 | 0,9 | 0,25 |

0,25 | 5,0 | 1,1 | 0,17 | 5,0 | 1,1 | 0,18 | 5,0 | 1,1 | 0,21 | 5,0 | 1,1 | 0,24 |

0,3 | 5,0 | 1,3 | 0,11 | 5,0 | 1,3 | 0,11 | 5,0 | 1,3 | 0,16 | 5,0 | 1,3 | 0,20 |

0,33 | 5,0 | 1,6 | 0,09 | 5,0 | 1,6 | 0,12 | 5,0 | 1,6 | 0,17 | 5,0 | 1,6 | 0,19 |

0,36 | 5,0 | 3,6 | 0,14 | 5,0 | 3,6 | 0,14 | ||||||

0,4 | 9,5 | 2,7 | 0,52 | 7,5 | 3,4 | 0,34 | ||||||

0,45 | 10,0 | 3,1 | 0,45 | 10,0 | 3,1 | 0,51 | ||||||

0,5 | 10,0 | 5,1 | 0,37 | 10,0 | 5,1 | 0,40 | ||||||

0,55 | 10,0 | 6,4 | 0,34 | 10,0 | 6,4 | 0,36 | ||||||

0,6 | 12,5 | 4,8 | 0,33 | 12,5 | 4,8 | 0,43 | 12,5 | 4,8 | 0,51 | |||

0,7 | 15,0 | 6,7 | 0,42 | 15,0 | 6,7 | 0,52 | 15,0 | 6,7 | 0,60 | |||

0,8 | 15,0 | 9,6 | 0,38 | 15,0 | 9,6 | 0,45 | 15,0 | 9,6 | 0,51 | |||

0,9 | 17,5 | 9,0 | 0,48 | 17,5 | 9,0 | 0,56 | 17,5 | 9,0 | 0,60 | |||

1,1 | 25,0 | 9,7 | 0,71 | 25,0 | 9,7 | 0,97 | 25,0 | 9,7 | 1,08 | |||

1,2 | 25,0 | 12,2 | 0,51 | 25,0 | 12,2 | 0,81 | ||||||

1,4 | 25,0 | 16,6 | 0,46 | 25,0 | 16,6 | 0,68 | 25,0 | 16,6 | 0,82 | |||

1,6 | 25,0 | 22,0 | 0,25 | 25,0 | 22,0 | 0,30 | 25,0 | 22,0 | 0,34 | |||

1,8 | 25,0 | 25,0 | 0,35 | 25,0 | 25,0 | 0,45 | ||||||

2,1 | 30,0 | 40,0 | 0,40 | 30,0 | 40,0 | 0,50 | ||||||

2,4 | 40,0 | 40,0 | 0,38 | 40,0 | 40,0 | 0,65 | ||||||

2,7 | 40,0 | 50,0 | 0,31 | 40,0 | 50,0 | 0,45 | ||||||

3 | 50,0 | 50,0 | 0,41 | 50,0 | 50,0 | 0,55 | ||||||

3,4 | 50,0 | 60,0 | 0,32 | 50,0 | 60,0 | 0,46 | ||||||

| ||||||||||||

5.9 Сопротивление излому

При испытании в соответствии с приложением С трубка не должна иметь видимых повреждений при осмотре нормальным или скорректированным до нормального зрением.

Примечание - Для определения необходимости проведения дополнительных испытаний следует рассмотреть предполагаемое использование конечного продукта.

5.10 Коррозионная стойкость

При испытании в соответствии с приложением D погруженная половина трубки не должна иметь признаков коррозии, вызванной испытанием.

Примечание - Для определения необходимости проведения дополнительных испытаний следует рассмотреть назначение конечного продукта, например длительный контакт с лекарственным препаратом.

Приложение А

(обязательное)

Методы подготовки смыва с трубки

А.1 Принцип

Трубку из нержавеющей стали погружают в воду для извлечения растворимых веществ.

А.2 Оборудование и реактивы

А.2.1 Свежедистиллированная или деионизированная вода класса 3 в соответствии с ИСО 3696.

А.2.2 Лабораторная боросиликатная стеклянная посуда.

А.3 Процедура

А.3.1 3 г трубки погружают в 250 мл воды (см. А.2.1), в подходящий контейнер из боросиликатного стекла (см. А.2.2). Убеждаются, что поверхность трубки из нержавеющей стали, включая внутреннюю часть трубки, находится в контакте с водой.

Поддерживают температуру воды ![]() °С в течение (60±2) мин. Вынимают трубку и убеждаются, что вся вода с внутренней и внешней поверхностей трубки вернулась в контейнер.

°С в течение (60±2) мин. Вынимают трубку и убеждаются, что вся вода с внутренней и внешней поверхностей трубки вернулась в контейнер.

А.3.2 Готовят контрольную жидкость, следуя процедуре, приведенной в А.3.1, но не опуская трубку.

Приложение В

(обязательное)

Метод испытания трубок на жесткость

В.1 Принцип

Прикладывают определенную силу к центру трубки определенной длины, которая поддерживается с обоих концов, и измеряют значение отклонения.

В.2 Оборудование

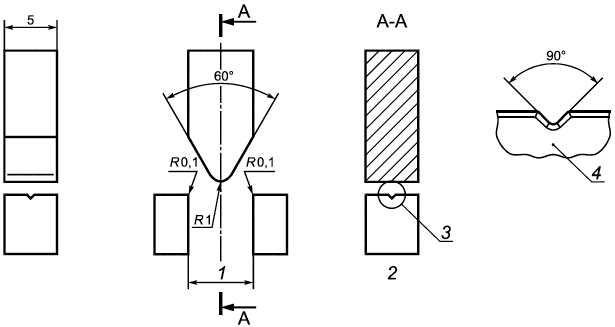

В.2.1 Устройство для испытания на жесткость с возможностью приложения силы до 60 Н вниз по нормали к трубке с точностью ±0,1 Н посредством плунжера, имеющего нижний конец в виде тупого клина, образованного двумя плоскими поверхностями, наклоненными под углом 60° друг к другу, и цилиндрической поверхностью радиусом 1 мм и длиной не менее 5 мм.

Пример подходящего устройства приведен на рисунке В.1.

В.2.2 Оборудование, способное измерять отклонение трубки с точностью до 0,01 мм.

|

1 - диапазон; 2 - разрез А-А; 3 - см. деталь 4; 4 - деталь

Рисунок В.1 - Оборудование для испытания на жесткость

В.3 Процедура

В.3.1 Устанавливают трубку на приборе для испытания жесткости (см. В.2.1), регулируют трубку на приборе для испытания жесткости таким образом, чтобы:

a) диапазон для обозначенных метрических размеров трубок соответствовал указанному в таблице 2;

b) нижняя поверхность плунжера была расположена в центре диапазона, и

c) трубка была размещена на опорных элементах, и плунжер и центр трубки находились в центре диапазона.

В.3.2 К трубке по направлению вниз прикладывают силу, приведенную в таблице 2 для обозначенного метрического размера со скоростью от 1 до 10 мм/мин.

В.3.3 Измеряют и записывают (см. В.2.2) с точностью 0,01 мм отклонение трубки в точке приложения силы.

В.4 Протокол испытания

Протокол испытания должен содержать по крайней мере следующую информацию:

a) идентификацию и обозначенный метрический размер трубки;

b) тип трубки: нормальная, тонкостенная, экстратонкостенная, ультратонкостенная;

c) измеренное отклонение, выраженное в миллиметрах, с точностью 0,01 мм;

d) дату проведения испытания;

e) тип используемого сплава нержавеющей стали, выбранный согласно разделу 4.

Приложение С

(обязательное)

Метод испытания устойчивости трубок к излому

С.1 Принцип

Один конец трубки твердо закрепляют, на указанном расстоянии от точки фиксации прикладывают силу, чтобы установленным числом циклов согнуть трубку на указанный угол, сначала в одном, а затем в противоположном направлении.

С.2 Оборудование

С.2.1 Опора и устройство для закрепления трубки.

С.2.2 Оборудование, способное прикладывать к трубке силу, достаточную для сгибания ее на угол до 25°.

С.3 Процедура

С.3.1 Жестко закрепляют один конец трубки в опоре (см. С.2.1).

С.3.2 Прикладывают (см. С.2.2) на расстоянии, указанном в таблице С.1, достаточную силу, чтобы заставить трубку сгибаться в одной плоскости на угол 25°±1° для трубки с нормальной стенкой, на угол 20°±1° для тонкостенной трубки или угол 15°±1° для экстратонкостенной и ультратонкостенной трубки.

С.3.3 Прикладывают силу в противоположном направлении, чтобы заставить трубку сгибаться на тот же самый угол в обратном направлении.

С.3.4 Выполняют 20 полных циклов в обоих направлениях с частотой 0,5 Гц и визуально исследуют трубку на излом.

С.4 Протокол испытания

Протокол испытания должен содержать по крайней мере следующую информацию:

a) идентификацию и обозначенный метрический размер трубки;

b) тип трубки: нормальная, тонкостенная, экстратонкостенная, ультратонкостенная;

c) показывает ли трубка видимый излом во время испытания;

d) дату проведения испытания;

e) тип используемого сплава нержавеющей стали, выбранный согласно разделу 4.

Таблица С.1 - Условия испытания на устойчивость к излому

Обозначенный метрический размер | Расстояние между жесткой опорой и точкой приложения изгибающего усилия, мм ±0,1 |

0,18 | 6 |

0,2 | 6 |

0,23 | 6 |

0,25 | 8 |

0,3 | 8 |

0,33 | 8 |

0,36 | 8 |

0,4 | 8 |

0,45 | 10 |

0,5 | 10 |

0,55 | 12,5 |

0,6 | 15 |

0,7 | 17,5 |

0,8 | 20 |

0,9 | 25 |

1,1 | 27,5 |

1,2 | 30 |

1,4 | 31,5 |

1,6 | 31,5 |

1,8 | 31,5 |

2,1 | 31,5 |

2,4 | 31,5 |

2,7 | 31,5 |

3 | 31,5 |

3,4 | 31,5 |

Приложение D

(обязательное)

Метод испытания на коррозионную стойкость

D.1 Принцип

Трубку частично погружают в раствор хлорида натрия в течение указанного времени и затем погруженную часть сравнивают визуально с непогруженной частью для выявления признаков коррозии.

D.2 Оборудование и реактивы

D.2.1 Раствор хлорида натрия, с(NaCI) = 0,5 моль/л (аналитический класс реактива) в дистиллированной или деионизированной воде класса 3 в соответствии с ИСО 3696.

D.2.2 Лабораторная боросиликатная стеклянная посуда.

D.3 Процедура

Размещают часть игольной трубки в стеклянном сосуде (см. D.2.2), содержащем раствор хлорида натрия (см. D.2.1) при температуре (23±2)°С, так, чтобы приблизительно половина длины трубки была погружена. Поддерживают температуру жидкости с трубкой (23±2)°С в течение 7 ч ±5 мин. Извлекают трубку, вытирают, высушивают и сравнивают погруженные и непогруженные части нормальным или скорректированным до нормального зрением для выявления признаков коррозии, вызванной погружением.

D.4 Протокол испытания

Протокол испытания должен содержать по крайней мере следующую информацию:

a) идентификацию и обозначенный метрический размер трубки;

b) тип трубки: нормальная, тонкостенная, экстратонкостенная, ультратонкостенная;

c) возникла ли коррозия на погруженной половине во время испытания;

d) дату проведения испытания;

e) тип используемого сплава нержавеющей стали, выбранный согласно разделу 4.

Приложение Е

(справочное)

Обоснование метода испытания трубок на жесткость

Е.1 Общие положения

В настоящем приложении приводится обоснование требований, предъявляемых к испытанию на жесткость, приведенному в таблице 2. Оно предназначено для тех, кто знаком с испытанием на жесткость, указанным в настоящем стандарте, но не принимал участия в его пересмотре. Понимание подхода и аргументации в поддержку предписанных условий нагрузки и максимальных пределов отклонения считается необходимым для надлежащего применения стандарта. Кроме того, так как клиническая практика и технологии меняются, документальное обоснование теста на жесткость будет способствовать любому последующему пересмотру настоящего стандарта, вызванному этим развитием.

Требования к испытанию жесткости были выбраны для достижения баланса между целями; а именно, что испытание должно быть достаточно строгим, чтобы гарантировать, что трубки низкого качества не будут соответствовать, и в то же время обеспечивать разумное ожидание соответствия для трубок приемлемого качества. Кроме того, цель состоит в том, чтобы избежать ненужного и непредусмотренного бремени для производителей, которое может возникнуть в результате фундаментальных изменений в методологии испытаний или аппаратных средствах.

Поэтому конфигурация испытания на трехточечный изгиб и диапазон, предписанный для каждого обозначенного метрического размера, остаются неизменными. Изменения в содержании таблицы 2 по сравнению с предыдущим пересмотром настоящего стандарта были ограничены применяемой нагрузкой в центре диапазона и соответствующими критериями приемлемости (максимально допустимое отклонение в центре диапазона).

Для достижения этих заявленных целей был использован следующий подход:

a) анализ текущих условий нагружения для установления разумных изгибающих моментов, которые следует применять для каждой трубки (обозначение толщины калибра и стенки). Хотя следует считать приемлемой некоторую величину постоянной деформации (т.е. податливости) во время испытания, приложенный изгибающий момент не должен быть больше ожидаемого максимально достижимого (т.е. пластического момента). Применяемый момент следует выбирать на основе ожидаемых диапазонов:

- предел текучести (от 205 до 760 МПа);

- модуль Юнга (между 150 и 200 ГПа значение на основе эксперимента) и

- модуль пластического сечения, (для каждой трубки, но ограниченный максимальным и наименьшим допускаемым состояниями материала или MMC и LMC);

b) оценка соотношения между изгибающим моментом и изгибом в предельных случаях для предполагаемого поведения материала:

- линейная упругость (приводящая к наименьшему ожидаемому отклонению);

- упругий - полностью пластичный (что приводит к наибольшему ожидаемому изгибу);

c) указывают максимально допустимое отклонение для каждого обозначения трубки с учетом следующего:

- полностью отожженные, LMC-комбинации не должны считаться приемлемыми (т.е. не должны пройти испытание);

- ожидания жесткости, основанные на предыдущем пересмотре настоящего стандарта;

- эмпирические данные и отклонения от идеального поведения.

Таблица Е.1 - Определения терминов [4], [5], [6]

Строка | Термин | Определение | Согласованные единицы измерения для расчета |

1 |

| Предел текучести материала | Па |

2 |

| Наружный радиус и внутренний радиус поперечного сечения соответственно | м |

3 |

| Нагрузка, приложенная в центре диапазона | Н |

4 | Ширина диапазона между опорами | м | |

5 |

| Модуль Юнга материала трубки | Па |

6 |

| Момент инерции площади поперечного сечения трубки | м |

7 |

| Изгибающий момент в центре диапазона; | Н·м |

8 |

| Модуль пластического сечения для трубчатого поперечного сечения | м |

9 |

| Отклонение в центре балки (применимо в пределах линейного упругого диапазона материала, т.е. до начала текучести) | м |

10 |

| "Пластический момент" или значение изгибающего момента | Н·м |

11 |

| Предел текучести деформационно-упрочненной стали | Па |

12 |

| Предел текучести полностью отожженной или мягкой стали | Па |

Е.2 Определение нагрузки

При применении трехточечного испытания на изгиб с максимально допустимым отклонением подразумевается, что образец трубки не должен разрушаться в предписанных условиях испытания. Поэтому начинают с анализа трехточечного изгиба трубки круглого сечения, чтобы оценить материальные и геометрические свойства, влияющие на прочность, на изгиб, а также обоснованности значений нагрузки и диапазона, указанных в предыдущей редакции настоящего стандарта.

При определенных допущениях прочность однородной цилиндрической балки при трехточечном изгибе определяется размерами поперечного сечения балки и пределом текучести ее материала. Выражают прочность балки в терминах максимального изгибающего момента, которому она может сопротивляться, или пластического момента ![]() . Для нагрузки, приложенной в центре диапазона и предполагающей упругопластическое поведение материала, пластический момент может быть вычислен по формуле [5]

. Для нагрузки, приложенной в центре диапазона и предполагающей упругопластическое поведение материала, пластический момент может быть вычислен по формуле [5]

![]() . (Е.1)

. (Е.1)

Значение или модуля пластического сечения является свойством только внутреннего и внешнего радиусов, выраженным в формуле

![]() . (Е.2)

. (Е.2)

Изгибающий момент ![]() , приложенный к балке при трехточечном изгибе, может быть выражен как функция диапазона

, приложенный к балке при трехточечном изгибе, может быть выражен как функция диапазона и приложенной нагрузки

![]() в центре диапазона, как указано в формуле

в центре диапазона, как указано в формуле

![]() . (Е.3)

. (Е.3)

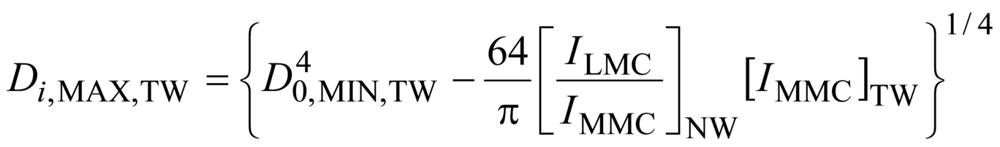

Используя эти соотношения и предполагаемый диапазон предела текучести, возможно сравнить изгибающие моменты, предписанные для испытания на жесткость, с пластическими моментами, которые, как ожидается, вызовут отказ для каждой трубки. Чтобы добиться этого, модуль пластического сечения приводят в табличной форме для каждой трубки, минимальное состояние материала, или LMC, и максимальное состояние материала, или MMC.

В то время как MMC легко определяется с использованием наибольшего допустимого внешнего диаметра и наименьшего допустимого внутреннего диаметра для указанной трубки, определение LMC требует дополнительного допущения. Следует предположить, что максимально допустимый внутренний диаметр для данной трубки соответствует минимально допустимому внутреннему диаметру для трубки того же калибра, но с более тонким обозначением толщины стенки.

Примечание - Этот подход не предназначен для обеспечения максимального внутреннего диаметра, а, скорее, для установления границы для анализа.

Таким образом, например, условие LMC не определено для трубки TW, если не определена трубка ETW того же калибра. В таких случаях предлагается альтернативный метод оценки внутреннего диаметра для расчета модуля пластического сечения LMC.

Для случаев неопределенного LMC максимальный допустимый внутренний диаметр вычисляют путем принятия пропорционального момента инерции. Таким образом, возможно определить максимальный внутренний диаметр в особых случаях. Пример, показанный в формулах (E.4)-(E.7), иллюстрирует процедуру расчета максимального внутреннего диаметра тонкостенной (TW) трубки на основе моментов инерции для NW-трубки того же обозначенного метрического размера (т.е. калибра). Аналогичный подход используется при необходимости для трубок с граничащими толщинами стенок (например, TW и ETW; ETW и UTW; или UTW).

![]() ; (Е.4)

; (Е.4)

![]() ; (Е.5)

; (Е.5)

![]() ; (Е.6)

; (Е.6)

. (Е.7)

. (Е.7)

Предел текучести стали влияет как на точку, в которой соотношение между нагрузкой и отклонением отклоняется от линейного, так и на максимальную нагрузку, которую должна нести балка. Поэтому следует рассмотреть диапазон предела текучести, по которому возможно оценить зависимость между нагрузкой и отклонением при трехточечном изгибе. Оценивают предел текучести нержавеющей стали 304 [4] между 205 МПа (полностью отожженной) и 760 МПа (наполовину твердой).

На основании вышеизложенного возможно оценить изгибающий момент, который, как ожидается, вызовет разрушение, ![]() , как функцию размеров трубки и предела текучести. Верхнюю и нижнюю границы

, как функцию размеров трубки и предела текучести. Верхнюю и нижнюю границы ![]() получают путем оценки

получают путем оценки ![]() на верхней и нижней границах предела текучести материала по формулам:

на верхней и нижней границах предела текучести материала по формулам:

![]() МПа; (Е.8)

МПа; (Е.8)

![]() МПа. (Е.9)

МПа. (Е.9)

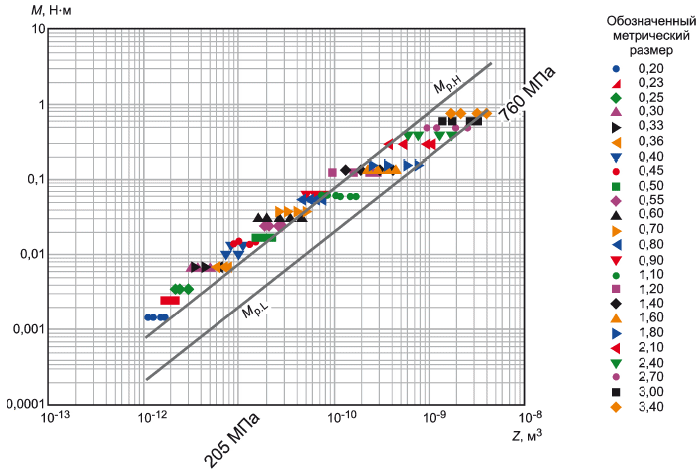

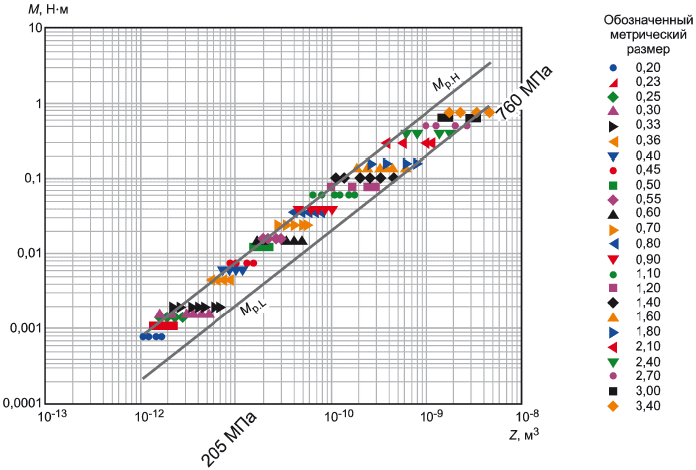

Путем построения таблицы значений (согласно предыдущему изданию настоящего стандарта) изгибающего момента ![]() и модуля пластического сечения

и модуля пластического сечения для условий LMC и MMC наряду с соотношениями формул (E.8) и (E.9) получают следующее:

![]() - изгибающий момент, Н·м;

- изгибающий момент, Н·м;

- модуль пластического сечения, м

;

![]() - пластический изгибающий момент для предела текучести 760 МПа;

- пластический изгибающий момент для предела текучести 760 МПа;

![]() - пластический изгибающий момент для предела текучести 205 МПа.

- пластический изгибающий момент для предела текучести 205 МПа.

|

![]() - изгибающий момент, Н·м;

- изгибающий момент, Н·м; - модуль пластического сечения, м

;

![]() - пластический изгибающий момент для предела текучести 760 МПа;

- пластический изгибающий момент для предела текучести 760 МПа; ![]() - пластический изгибающий момент для предела текучести 205 МПа

- пластический изгибающий момент для предела текучести 205 МПа

Рисунок Е.1 - ИСО и полностью пластический момент ![]() в сравнении с модулем пластического сечения

в сравнении с модулем пластического сечения

При рассмотрении рисунка E.1 видно, что многие из предписанных изгибающих моментов лежат значительно выше прогнозируемых пластических моментов даже для материала с пределом текучести 760 МПа в MMC; этот международный стандарт, вероятно, слишком строг во многих случаях.

Осуществлено уменьшение предписанного изгибающего момента для трубок размером от 1,4 до 0,20 мм. Путем "сдвига" (т.е. предписания более низкого значения) изгибающего момента, чтобы он стал равным пластическому моменту, соответствующему наименьшему определенному модулю пластического сечения каждого калибра кривой 760 МПа, и определения того же изгибающего момента для каждой трубки в пределах калибра, определен предлагаемый изгибающий момент.

Примечание 1 - Наименьший определенный модуль сечения рассчитывается с использованием наименьшего внешнего диаметра для указанного метрического размера и минимального внутреннего диаметра следующей более тонкой стенки того же указанного метрического размера.

Примечание 2 - Модуль пластического сечения рассчитывается на основе вновь определенных размеров для данного пересмотра настоящего стандарта; трубки, которые изменились с версии 2001 года, являются ETW и UTW для метрических размеров от 0,33 до 0,23 мм; ETW для метрического размера 0,2 мм; и все метрические размеры 0,18 мм.

Этот "сдвиг" был сделан только для трубок, где пластический момент ![]() для самого низкого определенного модуля пластического сечения выше линии 760 МПа. Затем путем подстановки в формулу (E.3) и поскольку диапазон

для самого низкого определенного модуля пластического сечения выше линии 760 МПа. Затем путем подстановки в формулу (E.3) и поскольку диапазон был сохранен, была рассчитана нагрузка

![]() , которая должна быть приложена к каждой трубке для испытания на жесткость.

, которая должна быть приложена к каждой трубке для испытания на жесткость.

|

![]() - изгибающий момент, Н·м;

- изгибающий момент, Н·м; - модуль пластического сечения, м

;

![]() - пластический изгибающий момент для предела текучести 760 МПа;

- пластический изгибающий момент для предела текучести 760 МПа; ![]() - пластический изгибающий момент для предела текучести 205 МПа

- пластический изгибающий момент для предела текучести 205 МПа

Рисунок Е.2 - Новые изгибающие моменты для использования в настоящем стандарте и ![]() в сравнении с модулем пластического сечения

в сравнении с модулем пластического сечения

Е.3 Определение приемлемого расчетного пространства и определение допустимого отклонения

В то время как теория балок обеспечивает хорошо доказанную зависимость между нагрузкой и отклонением для просто поддерживаемой балки в линейной упругой области, эта зависимость не сохраняется за пределами начала текучести.

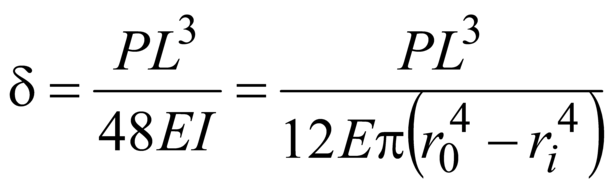

Связь между приложенной нагрузкой и результирующим отклонением для трехточечной конфигурации изгиба, в то время как материал балки находится в пределах линейного упругого диапазона, приведена как формула [5]

![]() . (Е.10)

. (Е.10)

Из-за ряда сложностей полноценное выражение для зависимости между нагрузкой и отклонением после начала текучести не может быть определено. Поэтому было применено математическое моделирование. Входные значения для каждого моделирования были выбраны для оценки максимального отклонения, предсказанного для экстремальных случаев свойств материала и геометрии трубки.

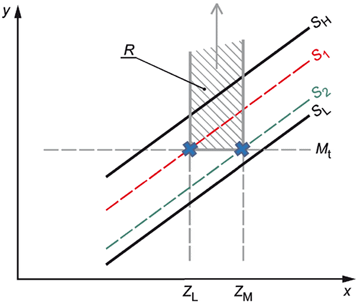

E.1 определило диапазон и нагрузку, которую необходимо приложить для каждого размера трубки. Для каждой трубки оценивались "наихудшие" комбинации предела текучести и состояния материала (LMC или MMC). Предел текучести выбирался таким образом, чтобы заданный изгибающий момент был равен пластическому моменту для каждого моделируемого случая нагрузки. На рисунке E.3 показана схема зависимости изгибающего момента от модуля пластического сечения в логарифмическом масштабе.

|

- логарифм (основание 10)

, модуля пластического сечения;

- логарифм (основание 10) изгибающего момента при разрушении на основе предела текучести и значения

;

![]() - приемлемая конструкция пространства области;

- приемлемая конструкция пространства области; ![]() - предел текучести, 760 МПа;

- предел текучести, 760 МПа; ![]() - минимальный предел текучести, требуемый для трубки в минимальном состоянии материала или

- минимальный предел текучести, требуемый для трубки в минимальном состоянии материала или ![]() ;

; ![]() - минимальный предел текучести, требуемый для трубки в максимальном состоянии материала или

- минимальный предел текучести, требуемый для трубки в максимальном состоянии материала или ![]() ;

; ![]() - предел текучести, 205 МПа;

- предел текучести, 205 МПа; ![]() - изгибающий момент, установленный для этой трубки;

- изгибающий момент, установленный для этой трубки; ![]() - модуль пластического сечения трубки в минимальном состоянии материала;

- модуль пластического сечения трубки в минимальном состоянии материала; ![]() - модуль пластического сечения трубки в максимальном состоянии материала

- модуль пластического сечения трубки в максимальном состоянии материала

Рисунок Е.3 - Схема допустимого расчетного пространства и выбор моделируемых случаев нагрузки

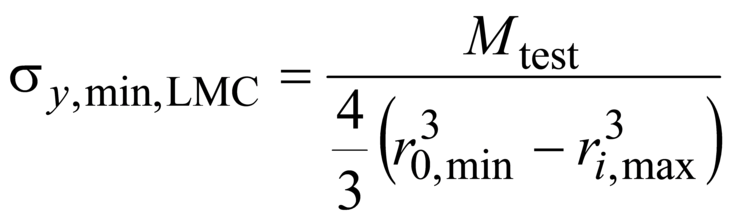

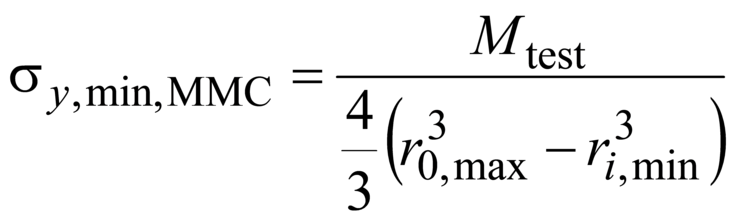

Для расчета наименьшего допустимого предела текучести для трубки в LMC или MMC из формулы (E.1) получают формулы (E.11) и (E.12):

; (Е.11)

; (Е.11)

. (Е.12)

. (Е.12)

Поэтому нагрузка, диапазон, размеры (внутренний и внешний радиус), предел текучести и модуль упругости сведены в таблицу для каждой трубки и проведено два моделирования для каждой трубки - одно в LMC с ![]() и одно в MMC с

и одно в MMC с ![]() , как рассчитано по формулам (E.11) и (E.12) соответственно.

, как рассчитано по формулам (E.11) и (E.12) соответственно.

"Наихудший случай" или наибольшие отклонения имели место для трубки LMC с ![]() ; эти значения были выбраны в качестве максимально допустимых отклонений для настоящего стандарта.

; эти значения были выбраны в качестве максимально допустимых отклонений для настоящего стандарта.

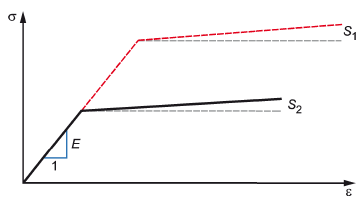

Е.4 Методы и результаты

Метод конечных элементов (МКЭ) использован для моделирования трехточечного изгиба и оценки отклонения в условиях для различных трубок, как описано в E.3. Для сокращения времени решения использована модель с четвертью симметрии. Предполагается, что поведение материала модели является почти упругим - идеально пластичным, как показано на рисунке E.4.

|

- техническое напряжение;

![]() - минимальный предел текучести, требуемый для трубки в минимальном состоянии материала;

- минимальный предел текучести, требуемый для трубки в минимальном состоянии материала; ![]() - минимальный предел текучести, требуемый для трубки в максимальном состоянии материала;

- минимальный предел текучести, требуемый для трубки в максимальном состоянии материала; - техническая деформация;

![]() - наклон линейной части равный

- наклон линейной части равный ![]() (модуль Юнга) = 150 ГПа

(модуль Юнга) = 150 ГПа

Рисунок Е.4 - Предполагаемое поведение материала для моделирования

Для этого анализа был реализован умеренный положительный наклон кривой зависимости напряжения от истинной деформации за пределом текучести; это необходимо в некоторых случаях, чтобы избежать решения/вычисления нестабильности.

Низкая оценка модуля Юнга 150 ГПа была использована в моделях МКЭ, основанных на диапазоне значений из эксперимента с использованием известных размеров диапазона, силы и поперечного сечения в линейной части кривых сила - отклонение. Этот выбор и предположение упругопластического поведения материала обеспечивают фактор безопасности для допустимого отклонения.

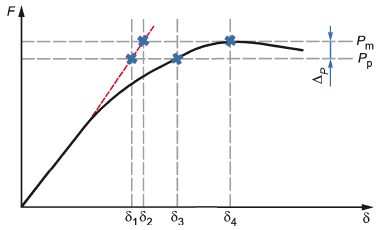

Поскольку многие модели конечных элементов предсказывают несколько более высокую пиковую силу, чем предсказывается решением замкнутой формы, максимально допустимое отклонение определяется способом, схематически показанным на рисунке E.5. Максимальное усилие, предсказанное моделью МКЭ, определяется как ![]() , в то время как предложенная для применения сила определяется как

, в то время как предложенная для применения сила определяется как ![]() .

.

|

- сила;

![]() - отклонение;

- отклонение; ![]() ,

, ![]() - отклонения линейной упругой трубки, подвергаемой нагрузкам

- отклонения линейной упругой трубки, подвергаемой нагрузкам ![]() и

и ![]() соответственно;

соответственно; ![]() ,

, ![]() - отклонения, прогнозируемые при моделировании упругопластической трубки, подверженной нагрузкам

- отклонения, прогнозируемые при моделировании упругопластической трубки, подверженной нагрузкам ![]() и

и ![]() соответственно;

соответственно; ![]() - нагрузка, прилагаемая к конкретной трубке для испытания на жесткость;

- нагрузка, прилагаемая к конкретной трубке для испытания на жесткость; ![]() - максимальная нагрузка при моделировании, которая приложена к трубке =

- максимальная нагрузка при моделировании, которая приложена к трубке = ![]() ;

; ![]() - разница между приложенной нагрузкой и прогнозируемой максимальной нагрузкой моделирования

- разница между приложенной нагрузкой и прогнозируемой максимальной нагрузкой моделирования

Рисунок E.5 - Схема возможных результатов моделирования

![]() был рассчитан как нагрузка, необходимая для того, чтобы балка стала пластичным шарниром. Это может быть показано с помощью формулы (E.6) и зависимости между нагрузкой в центре диапазона и изгибающим моментом, как указано в формуле

был рассчитан как нагрузка, необходимая для того, чтобы балка стала пластичным шарниром. Это может быть показано с помощью формулы (E.6) и зависимости между нагрузкой в центре диапазона и изгибающим моментом, как указано в формуле

![]() . (Е.13)

. (Е.13)

Предложенный критерий приемлемости максимально допустимого отклонения ![]() , как показано схематически на рисунке E.5, определяется конечно-элементной моделью под LMC и соответствующим пределом текучести [по формуле (E.11)] для каждой трубки.

, как показано схематически на рисунке E.5, определяется конечно-элементной моделью под LMC и соответствующим пределом текучести [по формуле (E.11)] для каждой трубки.

Сто восемь тестовых случаев были смоделированы с использованием моделей МКЭ. Основные выводы:

Модели МКЭ, как правило, предсказывают более высокую максимальную нагрузку, чем ![]() , но согласие между теоретической и предсказанной максимальной нагрузкой МКЭ, как правило, приемлемо [результаты модели показывают от 1,8% до 8,9% более высокую максимальную силу, чем предсказано формулой (E.13)]. Это, вероятно, связано с небольшим количеством деформационного упрочнения, реализованного в материальной модели раствора МКЭ.

, но согласие между теоретической и предсказанной максимальной нагрузкой МКЭ, как правило, приемлемо [результаты модели показывают от 1,8% до 8,9% более высокую максимальную силу, чем предсказано формулой (E.13)]. Это, вероятно, связано с небольшим количеством деформационного упрочнения, реализованного в материальной модели раствора МКЭ.

Модели для очень тонких трубок и/или толщин стенок показывают режимы разрушения, не предсказанные/разрешенные теорией пучка (т.е. локальное изгибание критического поперечного сечения); в результате некоторые проектные пространства могут быть недопустимыми, а пределы спецификации для некоторых трубок не включены.

Для большинства трубок было проведено два моделирования. Каждый случай использует ранее предложенные силу и диапазон. Эти два случая отличаются размерами трубок и пределом текучести, как определено на рисунке Е.3, в формулах (E.11) и (E.12). Во всех случаях максимальное отклонение происходит для LMC и соответствующих ![]() .

.

Отмечены некоторые частные случаи.

Параметры испытания на жесткость не будут определены в настоящее время для любых трубок диаметром 0,18 мм (34G).

Параметры испытания на жесткость не будут определены в настоящее время для трубок 2,1 мм (14G) ETW, 1,8 мм (15G) ETW и 1,2 мм (18G) ETW.

Таблица параметров испытания жесткости настоящего стандарта основана на результатах моделирования МКЭ; таблица не приведена здесь, но включена в настоящий стандарт.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 3696 | MOD | ГОСТ Р 52501-2005 (ИСО 3696:1987) "Вода для лабораторного анализа. Технические условия" |

ISO 15510 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Официальный перевод данного международного стандарта находится в Федеральном информационном фонде стандартов. | ||

Библиография

[1] | ISO 14971 | Medical devices - Application of risk management to medical devices |

[2] | ISO 10993-1 | Biological evaluation of medical devices - Part 1: Evaluation and testing within a risk management process |

[3] | ISO/TR 19244 | Guidance on transition periods for standards developed by ISO/TC 84 - Devices for administration of medicinal products and catheters |

[4] | Davis J.R. ASM Speciality Handbook, Stainless Steels. Davis and Associates. ©1994, Third Printing 1999. ASM International. ISBN - 10: 0-87170-503-6 | |

[5] | Young W.C. Roark’s Formulas for Stress and Strain. McGraw-Hill, Inc, 1989 | |

[6] | Boresi A.P. Advanced Mechanics of Materials. John Wiley and Sons, Inc, Fifth Edition, 1993 | |

УДК 615.473.2:006.354 | ОКС 11.040.25 |

Ключевые слова: медицинские изделия, трубки из нержавеющей стали, медицинские иглы, требования, испытания | |

Электронный текст документа

и сверен по:

, 2020