ГОСТ Р ИСО 3874-2002

Группа Д88

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТЕЙНЕРЫ ГРУЗОВЫЕ СЕРИИ 1

Перегрузка и крепление

Series 1 freight containers. Handling and securing

ОКС 55.180.10

ОКП 31 7700

Дата введения 2003-01-01

Предисловие

1 РАЗРАБОТАН Проектно-изыскательским и научно-исследовательским институтом промышленного транспорта (ЗАО "Промтрансниипроект") и Центральным научно-исследовательским и проектно-конструкторским институтом морского флота (ЦНИИМФ)

ВНЕСЕН Техническим комитетом по стандартизации ТК 246 "Контейнеры"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 15 мая 2002 года N 184-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 3874-88 "Контейнеры грузовые серии 1. Перегрузка и крепление"

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает методы перегрузки и крепления грузовых контейнеров серии 1 (далее - контейнеров) на транспортных средствах и определяет основные принципы обеспечения безопасной эксплуатации контейнеров на всех видах наземного и водного транспорта.

Методы перегрузки и крепления устанавливаются как для загруженных, так и для порожних контейнеров. Способы подъема различных типов загруженных и порожних контейнеров приведены в разделе 6.

Все требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 51876-2002 (ИСО 1496-1-90) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 1. Контейнеры общего назначения

ГОСТ Р 51891-2002 (ИСО 1161-84) Контейнеры грузовые серии 1. Фитинги угловые. Технические условия

3 Определения

В настоящем стандарте применяются термины с соответствующими определениями по [1], а также приведенные ниже:

3.1 порожний контейнер: Контейнер в состоянии тары.

3.2 загруженный контейнер: Контейнер не в состоянии тары.

3.3 эксцентриситет центра тяжести: Продольное и/или поперечное горизонтальное расстояние между положением центра тяжести контейнера (порожнего или загруженного, с фитингами и приспособлениями или без них) и геометрическим центром диагоналей между четырьмя нижними угловыми фитингами.

3.4 подвижный центр тяжести: Центр тяжести контейнера с жидкими, насыпными и подвешенными грузами или аналогичными грузами, способными перемещаться под динамическим воздействием.

3.5 устройство крепления контейнеров (УКК): Устройство, используемое для крепления контейнеров.

Примечание - УКК находятся в прямом контакте с угловыми фитингами контейнера или между транспортным средством и угловыми фитингами контейнера.

4 Основные требования

4.1 Общие положения

Следует учитывать условия, при которых возникают нагрузки на контейнеры или устройства перегрузки и крепления контейнеров. Необходимо учитывать износ контейнеров или устройств, ослабление или чрезмерное натяжение устройств, неустойчивость груза в контейнере, смещение центра тяжести груза, а также неблагоприятные условия окружающей среды, такие как сильный ветер, воздействие волн, лед и т.д.

Примечание - Неустойчивость груза - это общее понятие, включающее смещение картонных коробок, смещение и усадку навалочных грузов и жидкостей, находящихся в контейнере и т.д.

4.1.1 Следует руководствоваться требованиями всех национальных и международных правил.

4.1.2 Контейнеры и любое оборудование, используемое при работе с ними, должны содержаться в исправном состоянии.

4.1.3 Двери, крышки, тенты, съемные или складные части и любое съемное оборудование должны быть надлежащим образом закреплены.

4.1.4 Весь персонал, занятый перегрузкой и креплением контейнеров, должен пройти инструктаж, особенно по охране труда.

4.1.5 До проведения операций с контейнером необходимо знать, пуст контейнер или загружен; если это не установлено, с контейнером следует обращаться как с загруженным.

4.1.6 При сильном ветре и других неблагоприятных условиях окружающей среды, которые могут оказывать существенное воздействие на перегрузочное оборудование, должны быть принять дополнительные меры предосторожности.

4.2 Загрузка и разгрузка

4.2.1 Загрузка, разгрузка и, при необходимости, крепление груза в контейнере должны выполняться в соответствии с рекомендациями так, чтобы груз не создавал нагрузок, превышающих те, на которые рассчитан контейнер, а также в соответствии с требованиями, приведенными в 4.2.2-4.2.4.

4.2.2 Оборудование, используемое при загрузке и разгрузке контейнера, не должно создавать нагрузок, превышающих те, на которые он рассчитан.

4.2.3 Общая масса всех грузовых единиц, загруженных в контейнер, включая подстилочный и сепарационный материалы, крепежное и другое подобное оборудование, не должна превышать максимальной допустимой массы, т.е. разницы между максимальными допустимыми массами загруженного и порожнего контейнера.

4.2.4 Груз должен быть распределен внутри контейнера таким образом, чтобы центр тяжести загруженного контейнера располагался как можно ближе к середине груза и как можно ниже, чтобы избежать:

- чрезмерного поперечного наклона;

- чрезмерных нагрузок в конструкции контейнера или применяемого оборудования;

- превышения нагрузки на ось транспортного средства;

- снижения поперечной устойчивости транспортного средства;

- непредусмотренной концентрации нагрузки.

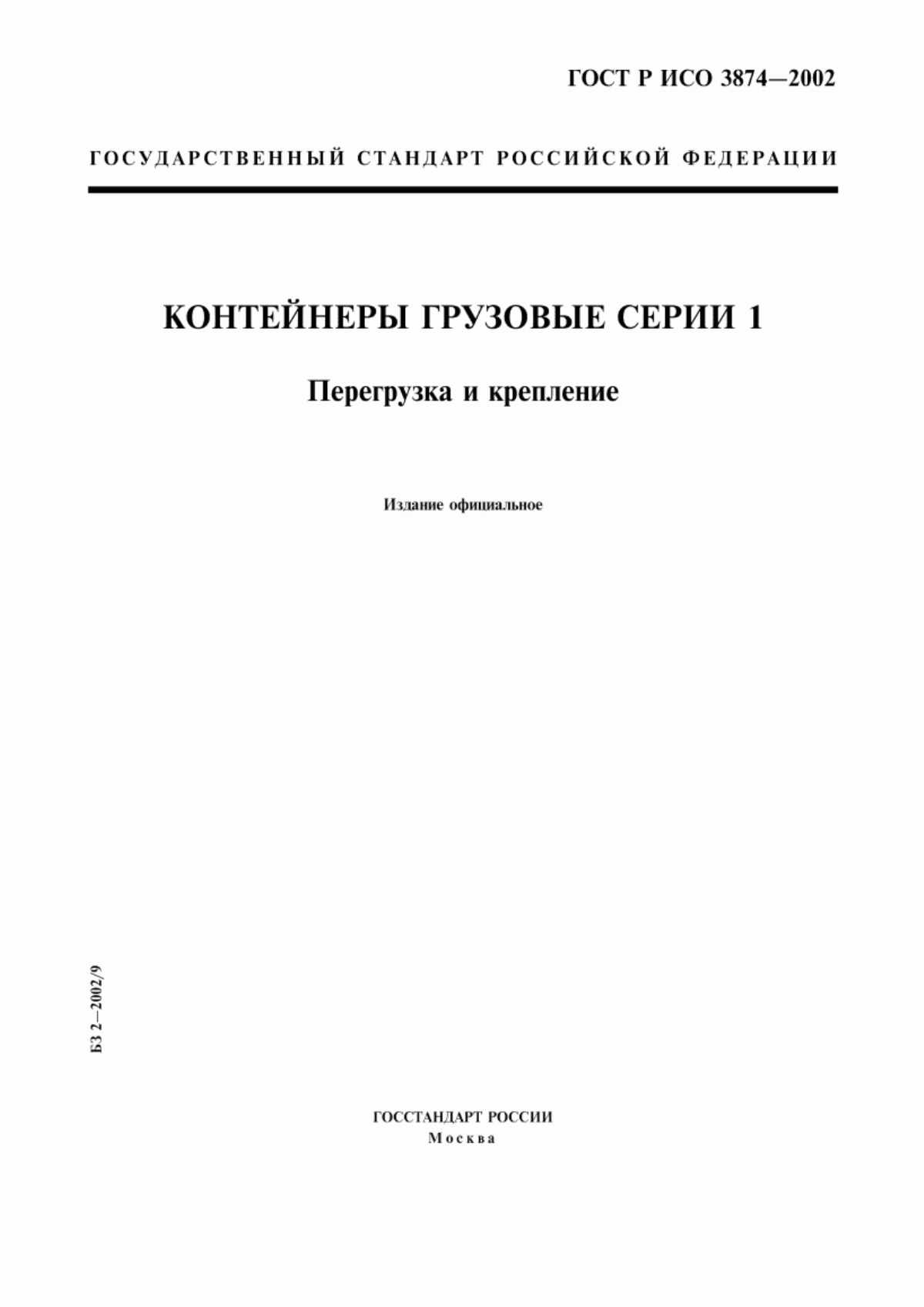

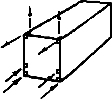

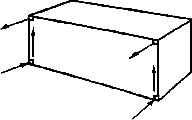

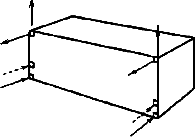

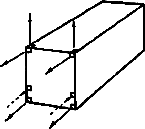

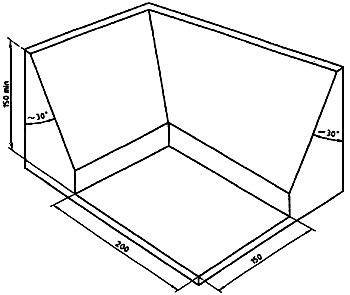

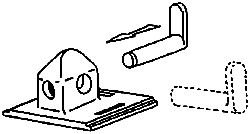

Положение центра тяжести по длине загруженного контейнера зависит от распределения груза внутри него. Например, если 60% массы груза размещено на 50% длины контейнера, измеренной от одного из торцов контейнера (рисунок 1), то отклонение центра тяжести от середины контейнера составит 5%.

Рисунок 1 - Распределение нагрузки

4.3 Укладка и крепление груза в контейнере (рисунок 1)

Груз должен быть размещен и закреплен таким образом, чтобы предотвратить повреждения, которые могут произойти в результате динамических воздействий, возникающих при перегрузке и транспортировании контейнера.

5 Перегрузка

5.1 Перегрузка контейнеров допускаемыми способами подъема

5.1.1 Следует убедиться, что используемое оборудование соответствует по грузоподъемности массе брутто контейнера и надежно присоединено к контейнеру, а контейнер свободен для перемещения.

5.1.2 В случае подъема за один фитинг особое внимание должно быть обращено на опасность опрокидывания контейнера вследствие смещенного центра тяжести.

5.1.3 Особое внимание следует уделить подъему контейнеров со смещенным или подвижным центром тяжести, таких как: контейнеры-цистерны, контейнеры с вкладным мешком для наливных грузов, контейнеры с подвешенным грузом, изотермические контейнеры с холодильной установкой (встроенной или навесной).

5.2 Перегрузка контейнеров иными способами подъема

5.2.1 Контейнеры могут быть перегружены иными способами подъема, помимо указанных в разделе 6, но только при тщательной оценке оборудования для перегрузки, посредством которого контейнер будет перегружен, и способов, устанавливаемых нормативными документами.

6 Допускаемые способы подъема

6.1 Общие положения

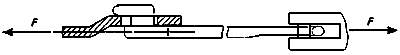

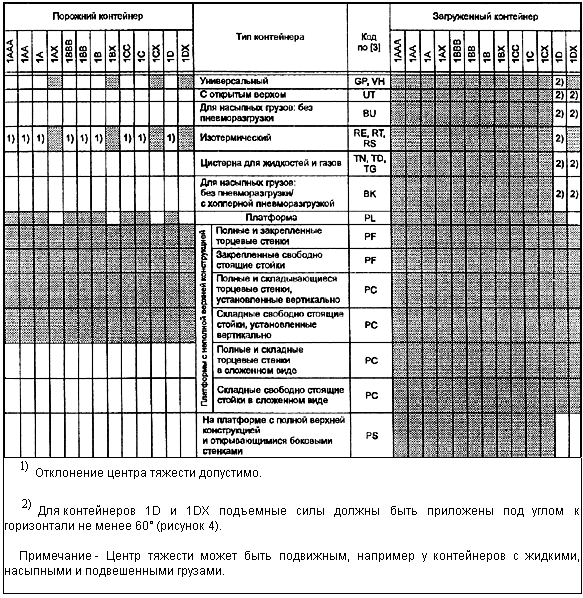

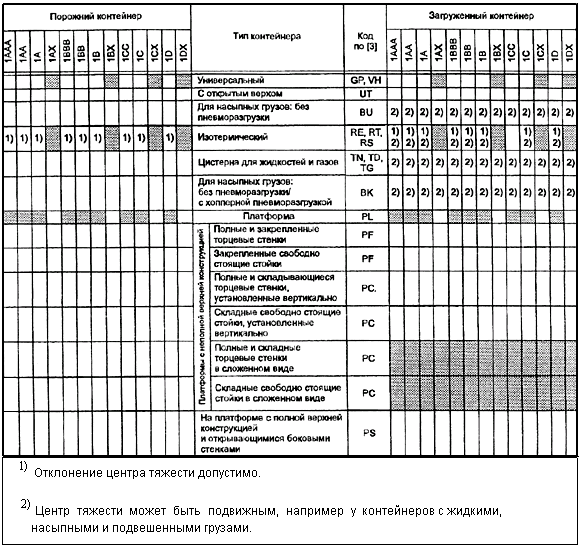

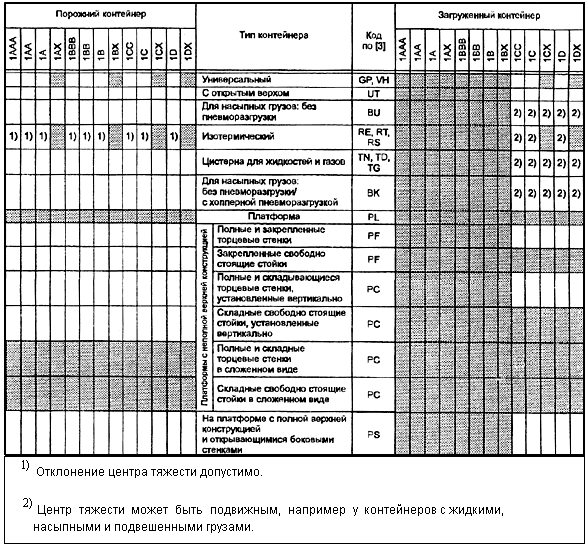

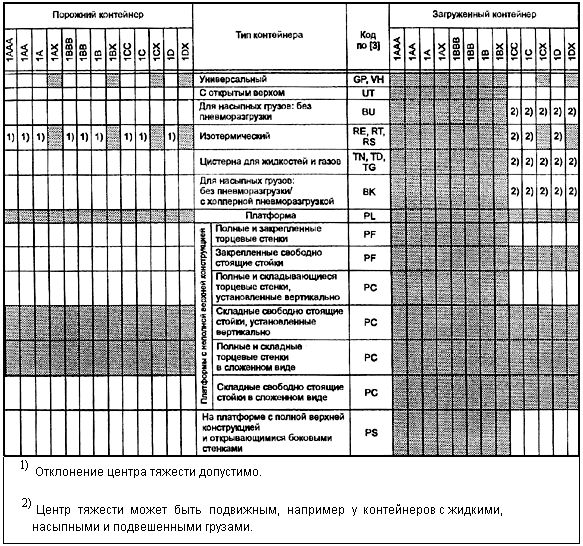

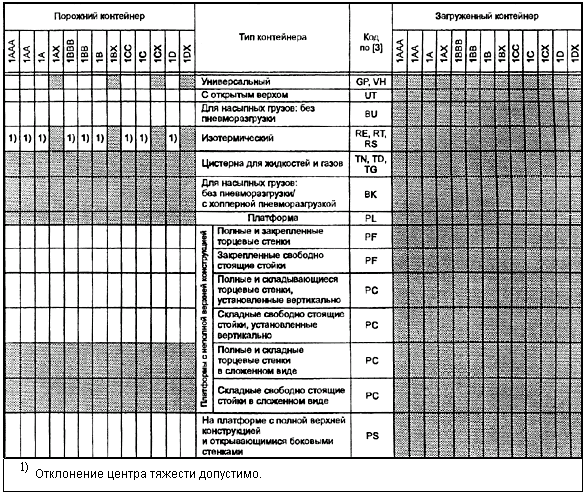

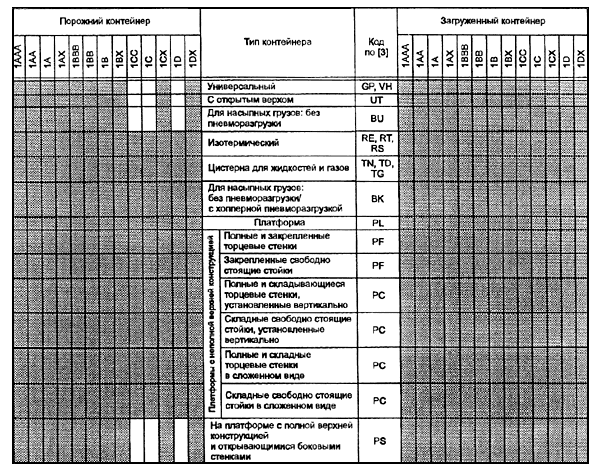

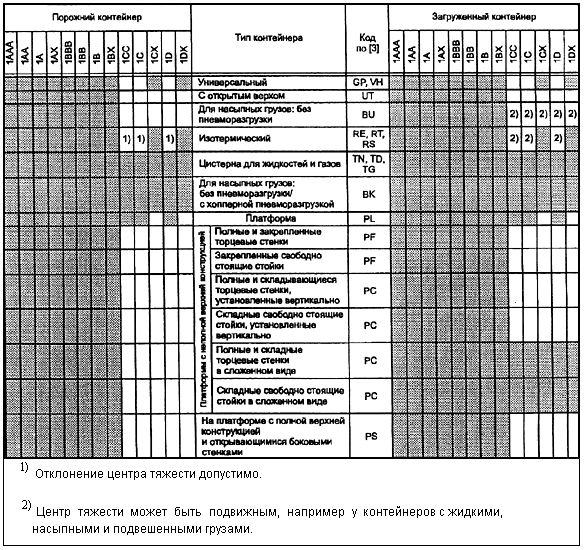

6.1.1 Способы подъема, которые рассматриваются в 6.2-6.11, наглядно представлены в таблице 1.

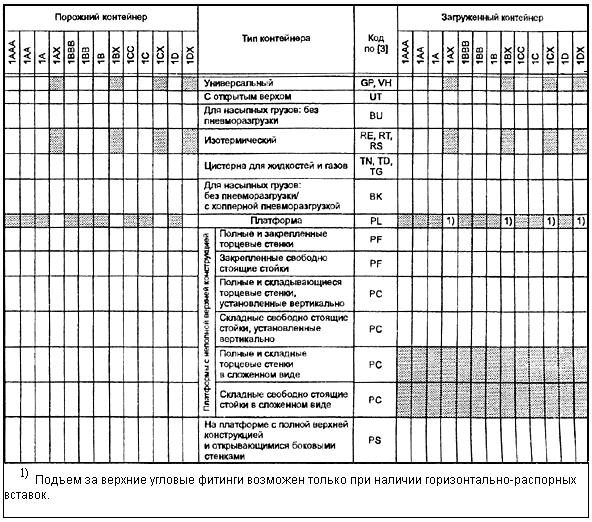

Таблица 1 - Перечень допускаемых способов подъема

Пункт настоящего стандарта | Способ | Рисунок |

6.2 | Подъем спредером за верхние угловые фитинги |

|

6.3 | Подъем стропами за верхние угловые фитинги |

|

6.4 | Подъем стропами за нижние угловые фитинги |

|

6.5 | Подъем за боковые угловые фитинги: способ 1 |

|

6.6 | Подъем за боковые угловые фитинги: способ 2 |

|

6.7 | Подъем за боковые угловые фитинги: способ 3 |

|

6.8 | Подъем за торцевые угловые фитинги: способ 1 |

|

6.9 | Подъем за торцевые угловые фитинги: способ 2 |

|

6.10 | Подъем вилочным захватом |

|

6.1.2 Условные обозначения "разрешено" и "не допускается", используемые в таблицах 3-5 и 7-12, относятся к допускаемым способам подъема контейнеров различных типов и учитывают нагрузки на контейнеры, их грузоподъемность и условия безопасности выполнения операций.

Примечание - Возможны исключения, когда сочетание типов, размеров, грузоподъемности и условий применения контейнеров не могут быть учтены (таблицы 3-5 и 7-12). Специалистами должен быть проведен тщательный анализ безопасности выполнения работ. В таблице 2 даны размеры контейнеров в соответствии с их обозначениями, приведенными в таблицах 3-12.

Таблица 2 - Размеры и обозначения контейнеров (таблицы 3-12)

Номинальная длина | Габаритная высота, мм | ||||

метры | футы | Менее 2438 | 2438 | 2591 | 2896 |

12 | 40 | 1АХ | 1А | 1АА | 1AAA |

9 | 30 | 1ВХ | 1В | 1BB | 1BBB |

6 | 20 | 1СХ | 1С | 1CC | - |

3 | 10 | 1DX | 1D | - | - |

Примечание - Все контейнеры имеют номинальную ширину 2438 мм (8 футов). | |||||

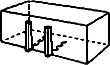

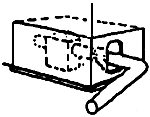

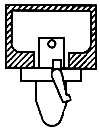

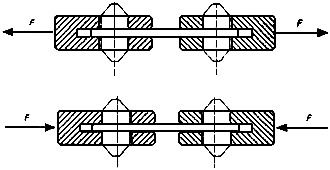

6.2 Подъем спредером за верхние угловые фитинги контейнера (рисунок 2)

Рисунок 2 - Подъем спредером за верхние угловые фитинги

6.2.1 Контейнер поднимают с помощью спредера с захватом за отверстия четырех верхних угловых фитингов, при этом подъемные силы направлены вертикально вверх.

6.2.2 Подъемные приспособления должны быть надлежащим образом установлены. Захватные устройства следует вставлять только в угловые фитинги.

6.2.3 Применяемость спредеров при подъеме за верхние угловые фитинги контейнера представлена в таблице 3.

Таблица 3 - Применяемость спредеров при подъеме за верхние угловые фитинги контейнера

Условные обозначения: - разрешено,

- не допускается (не применяются).

6.2.4 Складные контейнеры-платформы (пустые и в сложенном положении) допускается перегружать в скрепленных пакетах (стопах). Общая масса пакета (стопы) не должна превышать максимально допустимую массу брутто в соответствии с [2].

6.2.5 Допускается подъем вертикально скрепленных контейнеров (не имеющих специальных конструкций, предназначенных для подъема, как указано в 6.2.4) с применением стопоров с поворотными головками и других замковых устройств, если вертикальная нагрузка на каждый угловой фитинг не превышает 75 кН*, а применяемые стопоры с поворотными головками и другие замковые устройства сертифицированы для такого случая. Стопоры с поворотными головками и другие замковые устройства должны подвергаться периодическому освидетельствованию**.

_______________

* 75 кН - максимальная нагрузка для комбинации: стопор - угловой фитинг. Данное значение включает произвольно выбранную ветровую нагрузку 26 кН (соответствующую скорости ветра 100 км/ч), не зависящую от размера контейнеров. Остаток может быть эквивалентен двум контейнерам 1ААА с комбинированной тарой 22 кН и максимальной полезной нагрузкой 27 кН. Предусматривается также верхний предел для трех вертикально скрепленных контейнеров.

** Процедурой сертификации предусмотрено использование материала с не менее чем 4-кратным запасом прочности.

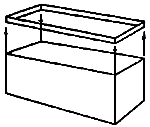

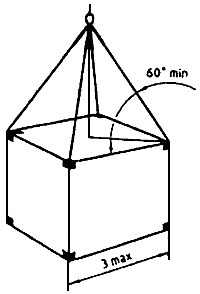

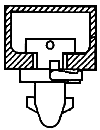

6.3 Подъем стропами за верхние угловые фитинги контейнера (рисунок 3)

Рисунок 3 - Подъем стропами за верхние угловые фитинги

6.3.1 Контейнер поднимают за каждый из четырех верхних угловых фитингов с нагрузками, приложенными наклонно к вертикали.

6.3.2 Подъемные устройства должны быть надлежащим образом закреплены. Крюки следует вставлять изнутри в наружном направлении.

6.3.3 Применяемость стропов для подъема за верхние угловые фитинги контейнера представлена в таблице 4.

Таблица 4 - Применяемость стропов для подъема за верхние угловые фитинги контейнера

Условные обозначения: - разрешено,

- не допускается (не применяются).

Рисунок 4 - Приложение подъемных сил (контейнеры 1D и 1DX)

6.3.4 Складные контейнеры-платформы (пустые и в сложенном виде) можно перегружать в скрепленных пакетах (стопах). Общая масса пакета (стопы) не должна превышать максимально допустимую массу брутто в соответствии с [2].

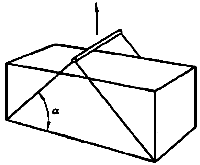

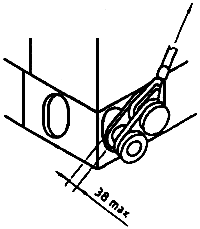

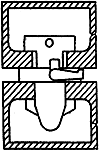

6.4 Подъем стропами за нижние угловые фитинги контейнера (рисунок 5)

6.4.1 Контейнер поднимают сходящимися по бокам стропами за четыре нижние угловые фитинги. Захваты стропов должны закрепляться только за угловые фитинги, при этом линия натяжения стропа должна отстоять от внешней поверхности фитинга не более чем на 38 мм (рисунок 6).

Рисунок 5 - Подъем стропами за нижние угловые фитинги

Рисунок 6 - Крепление стропа к нижнему угловому фитингу

6.4.2 Подъемные устройства должны быть надлежащим образом закреплены.

6.4.3 Применяемость стропов для подъема за нижние угловые фитинги контейнеров представлена в таблице 5.

Таблица 5 - Применяемость стропов для подъема за нижние угловые фитинги контейнера

Условные обозначения: - разрешено,

- не допускается (не применяются).

6.4.4 Складные контейнеры-платформы (пустые и в сложенном положении) можно перегружать в скрепленных пакетах (стопах). Полная масса стопы не должна превышать максимальную допустимую массу загруженного контейнера.

6.4.5 Угол подъема , показанный на рисунке 5, для загруженных контейнеров не должен быть меньше значений, приведенных в таблице 6.

Таблица 6 - Углы наклона стропов при подъеме загруженных контейнеров

Обозначение типов контейнеров | Угол подъема |

1ААА; 1АА; 1А; 1АХ | 30° |

1ВВВ; 1BB; 1B; 1BX | 37° |

1CC; 1С; 1СХ | 45° |

1D; DX | 60° |

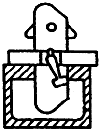

6.5 Подъем за боковые угловые фитинги контейнера: способ 1 (рисунок 7)

Рисунок 7 - Подъем за боковые угловые фитинги (способ 1)

6.5.1 Контейнер поднимают за боковую раму, сконструированную таким образом, чтобы поднимать контейнер за два нижние угловые фитинга с одной стороны и удерживать его за два верхние угловые фитинги с этой же стороны.

6.5.2 Подъемные и удерживающие устройства должны быть закреплены.

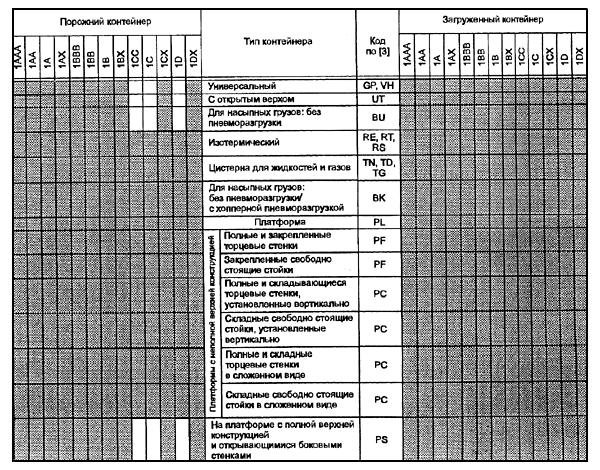

6.5.3 Применяемость подъема за боковые угловые фитинги контейнера (способ 1) представлена в таблице 7.

Таблица 7 - Применяемость подъема за боковые угловые фитинги контейнера: способ 1

Условные обозначения: - разрешено,

- не допускается (не применяются).

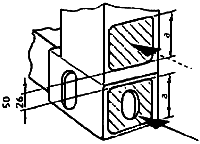

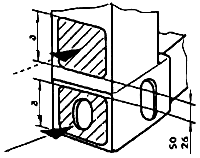

6.6 Подъем за боковые угловые фитинги контейнера: способ 2 (рисунок 8)

Рисунок 8 - Подъем за боковые угловые фитинги (способ 2)

6.6.1 Контейнер поднимают за боковую раму, сконструированную таким образом, чтобы поднимать контейнер за два верхние угловые фитинга с одной стороны и воспринимать силы на нижние угловые фитинги с той же стороны или на подходящие площадки угловых стоек выше этих угловых фитингов (рисунок 9).

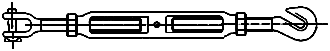

Рисунок 9 - Расположение нижних угловых фитингов и опорных участков угловых стоек

Примечание - Размер показывает, что две опорные площадки должны быть подобными или равными по высоте.

6.6.2 Подъемные устройства должны быть надлежащим образом закреплены.

6.6.3 Применяемость подъема за боковые угловые фитинги контейнера (способ 2) представлена в таблице 8.

Таблица 8 - Применяемость подъема за боковые угловые фитинги контейнера: способ 2

Условные обозначения: - разрешено,

- не допускается (не применяются).

Примечание - В случае применения способа 2 следует принять меры предосторожности, чтобы избежать повреждения контейнеров в условиях динамических нагрузок или при чрезмерных отклонениях центра тяжести.

6.7 Подъем за боковые угловые фитинги контейнера: способ 3 (рисунок 10)

Рисунок 10 - Подъем за боковые угловые фитинги (способ 3)

6.7.1 Контейнер поднимают за боковую раму, сконструированную таким образом, чтобы поднимать контейнер за два верхние угловые фитинга с одной стороны и воспринимать нагрузки от нижней боковой балки с той же стороны через опорную площадку достаточных размеров, расположенную так, чтобы предотвратить деформацию и повреждение контейнера.

Примечания

1 Ни при каких обстоятельствах опорная площадка не должна соприкасаться с боковой стенкой контейнера.

2 Ни при каких обстоятельствах подъемные силы не должны прилагаться к нижней грани боковой днищевой продольной балки.

6.7.2 Подъемные устройства должны быть надлежащим образом закреплены.

6.7.3 Применяемость подъема за боковые угловые фитинги контейнера (способ 3) представлена в таблице 9.

Таблица 9 - Применяемость подъема за боковые угловые фитинги контейнера: способ 3

Условные обозначения: - разрешено,

- не допускается (не применяются).

6.8 Подъем за торцевые угловые фитинги контейнера: способ 1 (рисунок 11)

Рисунок 11 - Подъем за торцевые угловые фитинги (способ 1)

6.8.1 Контейнер поднимают за торцевую раму, сконструированную таким образом, чтобы поднимать контейнер за два нижние угловые фитинга с одного торца и удерживать его за два верхние угловые фитинга с того же торца.

6.8.2 Подъемные и удерживающие устройства должны быть закреплены.

6.8.3 Применяемость подъема за торцевые угловые фитинги контейнера (способ 1) представлена в таблице 10.

Таблица 10 - Применяемость подъема за торцевые угловые фитинги контейнера: способ 1

Условные обозначения: - разрешено,

- не допускается (не применяются).

Примечание - В случае применения способа 1 следует принять меры предосторожности, чтобы избежать повреждения контейнеров в результате динамических нагрузок или при чрезмерных отклонениях центра тяжести.

6.9 Подъем за торцевые угловые фитинги контейнера: способ 2

6.9.1 Контейнер поднимают за торцевую раму (рисунок 12), сконструированную таким образом, чтобы поднимать контейнер за два верхние угловые фитинга с одного торца и воспринимать силы реакции от нижних угловых фитингов с того же торца или на подходящих участках угловых стоек выше этих угловых фитингов (рисунок 13).

Рисунок 12 - Подъем за торцевые угловые фитинги (способ 2)

Рисунок 13 - Расположение нижних угловых фитингов и опорных участков угловых стоек

Примечание - Размер показывает, что две опорные площадки должны быть подобными или равными по высоте.

6.9.2 Подъемные устройства должны быть надлежащим образом закреплены.

6.9.3 Применяемость подъема за торцевые угловые фитинги контейнера (способ 2) представлена в таблице 11.

Таблица 11 - Применяемость подъема за торцевые угловые фитинги контейнера: способ 2

Условные обозначения: - разрешено,

- не допускается (не применяются).

Примечание - В случае применения способа 2 следует принять меры предосторожности, чтобы избежать повреждения контейнеров в результате динамических нагрузок или при чрезмерных отклонениях центра тяжести.

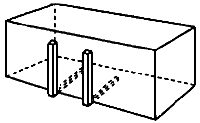

6.10 Подъем вилочным захватом (рисунок 14)

Рисунок 14 - Подъем вилочным захватом

6.10.1 Если контейнер снабжен карманами для вилочных захватов, как показано в ГОСТ Р 51876, его поднимают с помощью вилочного захвата.

Примечание - Ни при каких обстоятельствах нельзя поднимать контейнеры вилочным захватом под основание, независимо от того, оснащены они или нет вилочными карманами.

6.10.2 Вилочные захваты должны, по возможности, иметь длину, равную ширине контейнера, но ни при каких условиях не должны входить в карманы менее чем на 1825 мм.

Если контейнеры 1СС, 1С и 1СХ оборудованы второй (внутренней) парой карманов под вилочный захват, эти карманы следует использовать только для операций с порожним контейнером.

6.10.3 Применяемость подъема вилочным захватом представлена в таблице 12.

Таблица 12 - Применяемость подъема вилочным захватом

Условные обозначения: - разрешено,

- не допускается (не применяются).

7 Опускание и установка на площадке

7.1 Во избежание повреждений контейнеры следует опускать осторожно. Запрещается толкать контейнеры или перемещать их волоком (волочить) по любой поверхности.

7.2 На земле должна быть подготовлена твердая плоская площадка с устройством для отвода воды, свободная от посторонних выступающих предметов. Контейнеры на площадке должны опираться только на четыре нижние угловые фитинга.

7.3 На транспортных средствах контейнеры должны опираться только на угловые фитинги или только на промежуточные опорные площадки в основании конструкции.

8 Штабелирование на складе

8.1 При штабелировании контейнеров должен быть обеспечен контакт между верхними и нижними угловыми фитингами.

8.2 Особое внимание должно быть уделено ветровым нагрузкам, которые могут привести к соскальзыванию и опрокидыванию контейнеров; наиболее подвержены воздействию ветра крупногабаритные и порожние контейнеры. Ветровая нагрузка для блока контейнеров должна быть меньше, чем для одиночного штабеля.

Воздействие ветра может быть уменьшено:

- ограничением высоты штабеля;

- блочной укладкой штабелей;

- креплением контейнеров к опорной площадке;

- укладкой загруженных контейнеров в верхнем ярусе блока;

- использованием штабелирующих конусов или найтовов, особенно в наружных рядах.

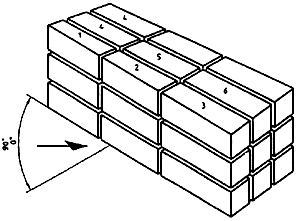

Контейнеры следует штабелировать так, чтобы их продольные оси совпадали с преобладающим направлением ветра. В случае штормового предупреждения контейнеры, находящиеся в углах блока, должны быть закреплены. Такие меры необходимо применять при скоростях ветра свыше 15 м/с (29 узлов или 7 баллов по шкале Бофорта).

При данной скорости ветра размещение блоков одинаковых контейнеров с большим числом контейнеров в ряду осуществляют в последовательности, показанной на рисунке 15.

Рисунок 15 - Схема действия ветровых нагрузок на блок контейнеров

9 Крепление при транспортировании

9.1 Общие положения

9.1.1 Для того чтобы предотвратить какие-либо перемещения контейнеров при транспортировании на судне или другом транспортном средстве, которое может привести к травмированию персонала или повреждению контейнеров, они должны быть надлежащим образом закреплены, за исключением случаев, упомянутых в 9.3.2.

9.1.2 Контейнеры должны удерживаться от горизонтальных перемещений нижними фитингами, т.к. основная прочность контейнера зависит от его нижней рамы.

9.1.3 Способы крепления контейнеров к транспортному средству или к судну должны обеспечивать сохранение прочности контейнеров и их способности противостоять действующим нагрузкам.

9.1.4 Правильное расположение всех средств крепления должно быть проверено перед установкой или перед снятием контейнеров с судна или транспортного средства.

9.1.5 Правильное применение средств крепления следует проверять до начала и во время транспортирования.

9.2 Крепление контейнеров на борту судна

9.2.1 Силы, действующие на контейнеры на борту судна

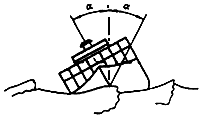

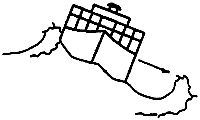

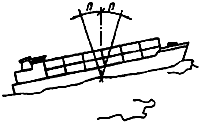

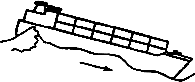

На борту судна в море контейнеры подвержены действию сил, возникающих от качки судна, от ветра и ударов волн (рисунок 16).

а) Вращательное (угловое) перемещение | б) Линейное перемещение |

|

|

Бортовая качка | Поперечный снос: |

|

|

Килевая качка | Продольный снос: |

|

|

Угловое рыскание: | Вертикальная качка: |

Рисунок 16 - Примеры перемещения судна при волнении моря

9.2.2 Положение контейнеров под действием сил

9.2.2.1 Перекос

Перекос представляет собой деформацию торцевых или боковых рам контейнера в результате приложения к нему поперечных статических и динамических сил.

Основные силы, вызывающие перекос в штабеле контейнеров, возникают при бортовой качке и оказывают наибольшую нагрузку на нижние контейнеры штабеля; дополнительно возникает нагрузка под действием ветра.

Если действующие поперечные нагрузки выше допустимых для данных видов контейнеров при перекосе, следует использовать поддерживающие устройства; как правило, такая необходимость возникает только при поперечном перекосе.

9.2.2.2 Опрокидывание

Опрокидывание - это положение контейнера или штабеля, в котором он поворачивается вокруг нижней кромки под действием поперечных сил, возникающих от качки или ветра. Для предотвращения опрокидывания используют вертикальные элементы крепления.

9.2.2.3 Скольжение

Скольжение представляет собой горизонтальное перемещение контейнера относительно его опорной поверхности (рисунок 17). Скольжения можно избежать с помощью фитингов, хотя небольшие перемещения могут произойти от начальных зазоров.

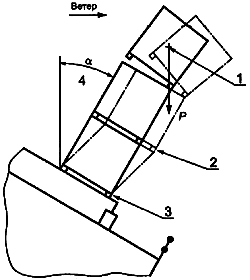

1 - опрокидывающая сила; 2 - сила перекоса; 3 - сила скольжения; 4 - качка

Рисунок 17 - Перекос, опрокидывание и скольжение

9.2.2.4 Разрушение

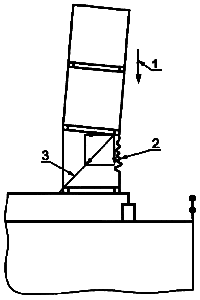

Разрушение - это просадка угловой стойки в результате чрезмерной сжимающей нагрузки; сила, передаваемая средствами крепления (например диагональным найтовом), может увеличить сжимающую нагрузку (рисунок 18).

1 - сила сжатия; 2- разрушение; 3 - найтов

Рисунок 18 - Сжатие и разрушение угловой стойки

9.2.2.5 Повреждение конструкции

Повреждение конструкции представляет собой поломку или постоянную деформацию конструктивных элементов контейнера под действием сжимающей силы, которая возникает в результате неправильного использования средств крепления или незакрепленности груза внутри контейнера.

9.2.3 Конструкция судов, размещение и крепление контейнеров

9.2.3.1 Суда для перевозки контейнеров оборудованы специальными конструкциями, а также стационарными и съемными фитингами, предназначенными для размещения контейнеров ниже или выше палубы (9.2.1, 9.2.2).

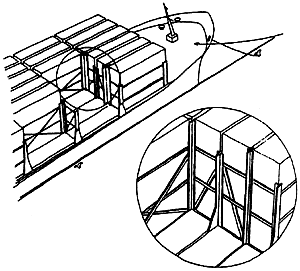

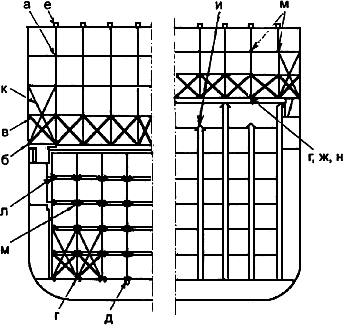

9.2.3.2 Ячеистый контейнеровоз оборудован вертикальными направляющими для размещения и удержания контейнеров в вертикальных штабелях ниже и иногда выше палубы. Пример палубных направляющих, образующих ячейки, - рисунок 19.

Рисунок 19 - Пример палубных направляющих, образующих ячейки

Примечания

1 Ячейка представляет собой пространство, занимаемое контейнером и ограниченное вертикальными направляющими.

2 Укладка 20-футовых контейнеров в 40-футовые ячеистые направляющие может вызвать повреждения из-за значительных смещений контейнера.

9.2.3.3 Устройства крепления контейнеров на палубе предназначены для:

- обеспечения достаточной прочности закрепления всех контейнеров, загруженных допустимой массой брутто, без нарушения целостности контейнеров;

- обеспечения определенной прочности и затем подбора и распределения массы контейнеров в штабеле, создающих нагрузки, соответствующие допустимой прочности контейнеров и средств крепления.

9.2.3.4 Способы крепления контейнеров в трюмах контейнеровозов, не оборудованных ячейками, подобны способам, которые используют при размещении контейнеров на палубе в соответствии с 9.2.3.3, особенно тем, которые предотвращают их скольжение.

9.2.4 Типы оборудования для крепления

9.2.4.1 Общие положения

На рисунке 20 приведены примеры конструкций судов-контейнеровозов.

|

|

|

Суда без ячеек | Суда с ячейками в трюмах | Суда с ячейками без крышек люков |

Рисунок 20 - Примеры конструкций судов-контейнеровозов

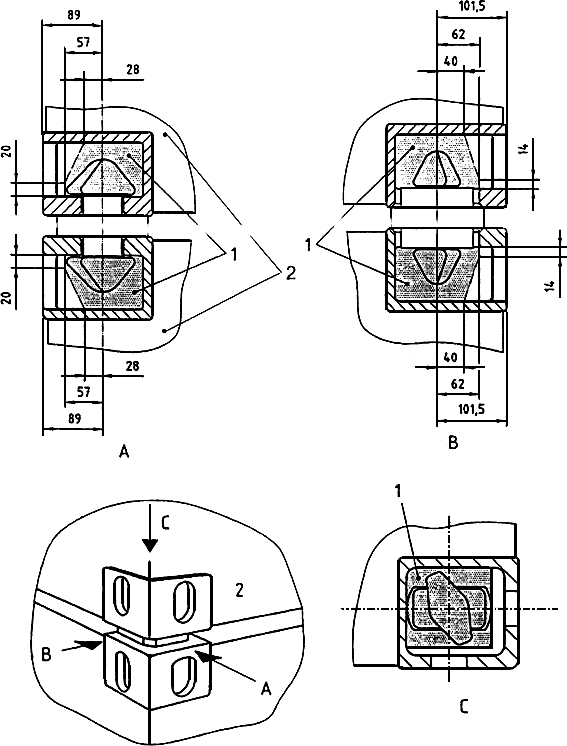

Если направляющие для установки контейнеров в ячейки не предусмотрены, то используют различные типы основного оборудования, такие как:

- распорки или винтовые упоры;

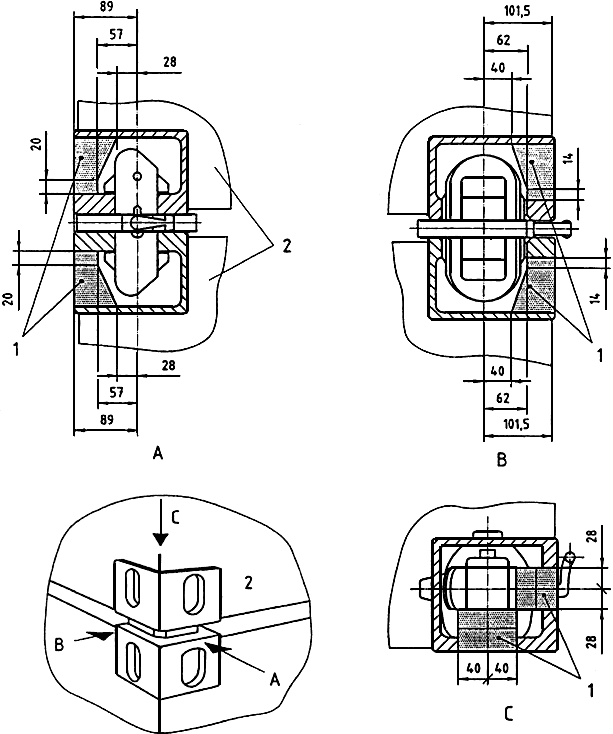

- палубные гнезда (рисунки 21 и 22);

- штанги и натяжные приспособления, например талрепы (рисунки 21 и 22);

- тросовые или цепные найтовы с натяжными приспособлениями, например талрепами (рисунки 21 и 22);

- замки с поворотной головкой и штифтовые замки (рисунки 21 и 22).

Часто используют комбинации этих устройств.

Рисунок 21 - Пример типового оборудования для крепления контейнеров

|

|

| ||||||||

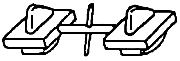

Ручной | Полуавтоматический | |||||||||

а - Стопоры контейнерные с поворотной головкой | б - Крюки угловые контейнерные | |||||||||

Пруток |

|

| ||||||||

Трос |

| Закладной крюк типа "слоновая нога" | ||||||||

Цепь |

|

|

|

| ||||||

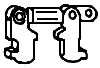

Гнездо с замковым отверстием | Накладное гнездо | Утопленное гнездо | ||||||||

в - Найтовы | г - "Слоновая нога" и гнезда | |||||||||

|

|

|

| |||||||

Т-образный | Г-образный | Прямой |

| |||||||

д - Направляющие ограничители | е - Стяжки винтовые | |||||||||

|

|

| ||||||||

Палубный рым | Обух | |||||||||

ж - Стационарные точки крепления | и - Уголковая направляющая стойка в ячеистой конструкции | |||||||||

|

| |||||||||

Талреп винтовой | ||||||||||

| ||||||||||

Штанга контейнерная с шарнирным закладным крюком | ||||||||||

| ||||||||||

Талреп винтовой двухзаходный | ||||||||||

|

| |||||||||

Цепное устройство натяжения с рычагом | ||||||||||

| ||||||||||

Талреп с рычажной защелкой | ||||||||||

к - Натяжные устройства | л - Винтовой упор | |||||||||

|

|

|

| |||||||

Универсальный штабелирующий конус | Конус двойной продольный | Крепление | Крепление | |||||||

|

| |||||||||

Стопор контейнерный со стопорным пальцем | Конус двойной поперечный | |||||||||

м - Штабелирующие фитинги | н - Крепление стопорным пальцем | |||||||||

Рисунок 22 - Примеры типовых устройств для крепления контейнеров

9.2.4.2 Упоры

Упоры - это съемные устройства, устанавливаемые в трюмах судна. На соответствующих высотах в шпангоутах могут быть сделаны прорези для крепления яруса контейнеров и создания опорной плоскости для следующего яруса.

9.2.4.3 Контейнерные штанги

Контейнерные штанги изготовляют из стального прутка и используют как для удержания контейнера от опрокидывания, так и для противодействия силам, вызывающим перекос (рисунки 21 и 22).

Контейнерные штанги используют в сочетании с подходящей комбинацией штабелирующих конусов, которые фиксируют положение контейнеров при установке и препятствуют их скольжению. Поскольку упругость штанг низка, следует применять правильное натяжение, чтобы избежать чрезмерного перетягивания штанг, опасного повреждениями конструкции контейнера, фитингов или соединительных узлов на транспортном средстве или судне (рисунки 21 и 22).

9.2.4.4 Цепи и тросы

Цепные и тросовые найтовы используют аналогично прутковым штангам, но только для штабелей небольших масс или при одноярусном размещении контейнеров из-за их относительно малых допустимых рабочих нагрузок.

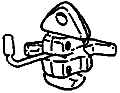

9.2.4.5 Контейнерные стопоры с поворотными головками (твистлоки)

Стопоры фиксируют положение и крепят контейнеры друг к другу, внутри штабеля или к транспортному модулю через угловые фитинги.

Важно, чтобы даже в условиях плохой видимости можно было определить по внешнему виду стопора, закрыт он или нет. Поэтому все стопоры, используемые на борту судна, должны закрываться вращением рукоятки в одном и том же направлении.

9.2.4.6 Универсальные конусы со стопорением

Универсальные конусы со стопорением фиксируют положение и крепят контейнеры к палубе или друг к другу, препятствуя их скольжению и опрокидыванию, но не препятствуют силам перекоса. Их следует применять при числе ярусов более одного, когда подбор и укладка контейнеров гарантируют, что сила перекоса на нижнем контейнере не будет превышена. Универсальные конусы могут быть использованы в комбинации с другими системами крепления - прутковыми штангами или тросовыми найтовами (рисунки 21 и 22).

9.2.4.7 Штабелирующие конусы

Одинарные или двойные штабелирующие конусы используют, чтобы гарантировать заданное положение контейнеров при установке и чтобы удерживать контейнеры от скольжения по опорной плоскости (рисунки 21 и 22).

9.2.4.8 Винтовые стяжки

Винтовые стяжки сконструированы так, чтобы удерживать соседние контейнеры верхнего яруса за верхние угловые фитинги (рисунки 21 и 22).

9.2.4.9 Устройства натяжения

Используют следующие устройства натяжения:

- талрепы;

- гидравлические или пневматические;

- рычажные;

- цепные с рычагом и переставным крюком.

Талрепы обычно необходимы для создания усилия, достаточного для полной компенсации сил перекоса (рисунки 21 и 22).

9.3. Крепление контейнеров на автомобильном и железнодорожном транспорте

9.3.1 Общие положения

При автомобильных и железнодорожных перевозках контейнеры подвергаются воздействию сил и вибраций, возникающих от торможения, маневров, движения на повороте, ускорения, неровностей дорожного покрытия и ветра.

Способы крепления контейнеров должны учитывать факторы и требования, перечисленные в 9.1.

При перевозке на автомобильном и ж/д транспорте контейнер не должен выступать по длине за продольный габарит транспортного средства.

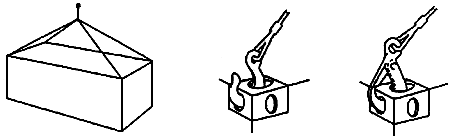

9.3.2 Перевозка на терминальных трейлерах

Под такими перевозками подразумевают перевозки контейнеров на терминальных трейлерах при малой скорости на короткие расстояния внутри обозначенных площадок.

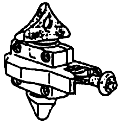

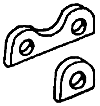

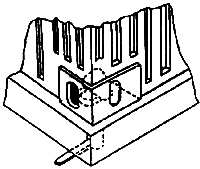

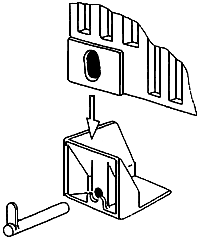

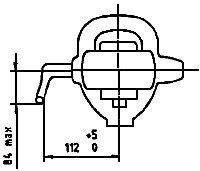

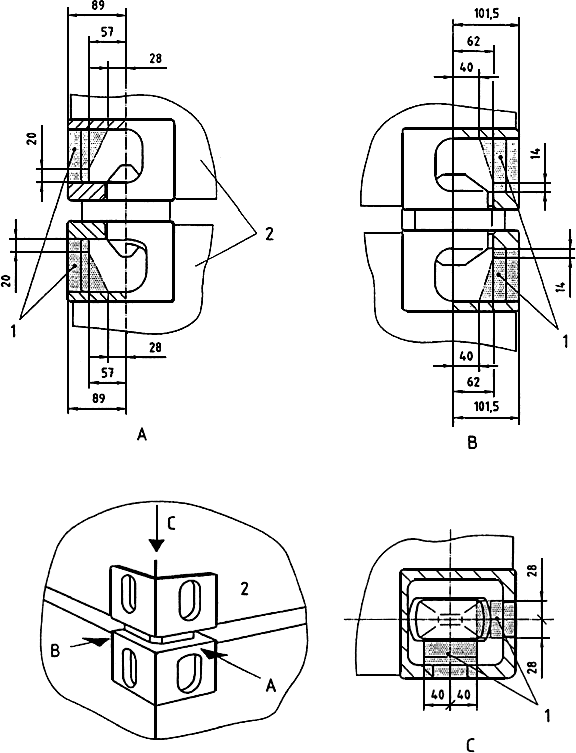

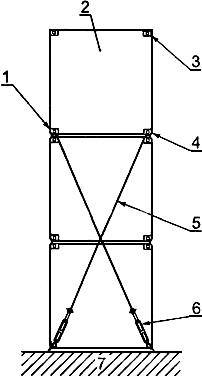

Для таких операций устройства крепления не требуются, но контейнер должен быть правильно установлен на трейлер так, чтобы исключить возможность его горизонтального перемещения; главным образом, это достигают с помощью направляющих уголковых упоров или подобных им устройств (рисунок 23).

Рисунок 23 - Пример уголковой направляющей с горизонтальным упором

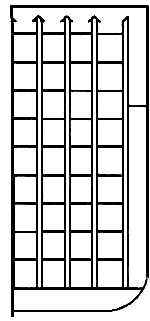

9.3.3 Перевозки автомобильным транспортом

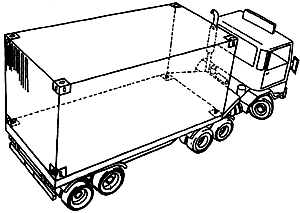

Для обеспечения безопасности перевозки автомобильным транспортом контейнер должен опираться на платформу автомобиля всеми четырьмя нижними угловыми фитингами или опорными площадками на основании контейнера (рисунок 24).

Рисунок 24 - Тягач с полуприцепом, оборудованным контейнерными стопорами

с поворотной головкой

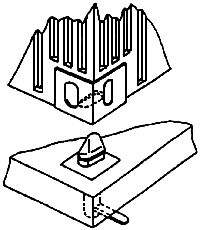

Обычно используемый способ крепления контейнеров на автомобильном транспорте - контейнерные стопоры с поворотной головкой (рисунок 25), которые могут быть либо фиксированными, либо выдвижными, а в некоторых случаях регулируемыми по высоте. Альтернативным способом является использование штабелирующих универсальных стопорных конусов (рисунок 26) или уголковых направляющих ограничителей (рисунок 27), устанавливающих контейнер в заданное положение и противостоящих действию горизонтальных сил, со стопорными пальцами, пропущенными через стенки или концевые отверстия, чтобы противостоять вертикальным силам, направленным вверх.

|

|

Рукоятка в положении "закрыто" | Рукоятка в положении "открыто" |

Рисунок 25 - Стопоры с поворотной головкой на несущей платформе

Рисунок 26 - Стопорный конус с закладным пальцем (штырем)

Рисунок 27 - Уголковый направляющий ограничитель со стопорным пальцем

Требования безопасности:

- устройства крепления должны быть хорошо видимыми;

- все промежуточные устройства крепления должны быть сложены или сняты;

- перед началом движения транспортного средства крепление контейнера должно быть проверено;

- перед снятием контейнера все стопорные устройства должны быть разомкнуты.

9.3.4 Железнодорожные перевозки

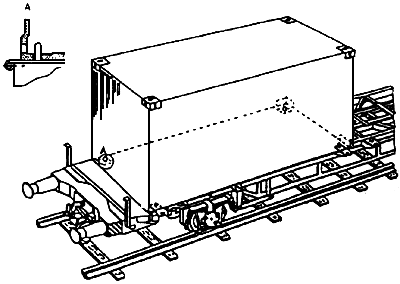

Для обеспечения безопасности перевозок по железной дороге контейнер должен опираться на ж/д платформу только всеми четырьмя нижними угловыми фитингами или только на опорные площадки в основании конструкции. Контейнер должен быть прикреплен к ж/д платформе всеми четырьмя нижними угловыми фитингами либо стопорами с поворотной головкой или другими средствами, отвечающими требованиям, изложенным в 9.1.

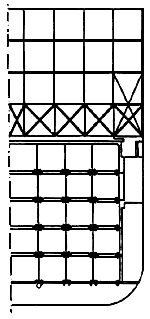

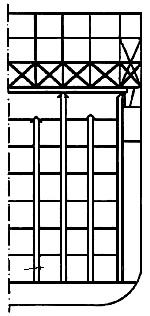

Пример крепления, применяемого для транспортирования по железной дороге, показан на рисунке 28.

а - Общий вид типовой железнодорожной платформы с контейнером

Рисунок 28 - Пример установки и крепления контейнера на железнодорожной

платформе, лист 1

б - Детали откидного стопорного устройства

Рисунок 28, лист 2

Для обеспечения безопасности:

- устройства крепления должны быть хорошо видимыми;

- все промежуточные крепежные приспособления должны быть втянуты или удалены;

- до начала движения транспортного средства крепление контейнера должно быть проверено;

- перед снятием контейнера все стопорные устройства должны быть разомкнуты.

ПРИЛОЖЕНИЕ А

(обязательное)

Контейнерные стопоры с поворотными головками (твистлоки).

Принцип действия, размеры, требования к прочности и методы испытаний

А.1 Общие положения

Контейнерные стопоры с поворотными головками (твистлоки) фиксируют положение контейнеров и крепят их:

- либо друг к другу внутри штабеля (тогда они действуют через угловые фитинги),

- либо к транспортным средствам (тогда они действуют через нижние угловые фитинги и гнезда крепления на транспортных средствах).

Стопоры с поворотными головками также используют для соединения при подъеме контейнеров.

А.2 Определения

В настоящем приложении применяют следующие термины, характеризующие стопоры (твистлоки), с соответствующими определениями:

А.2.1 выступ: Часть стопора, которая входит в верхние или нижние отверстия углового фитинга и удерживает соединенные контейнеры от горизонтальных перемещений.

А.2.2 проушина: Отверстие в верхнем конусе стопора, предназначенное для определения правильной ориентации стопора

А.2.3 хвостовик рукоятки: Загнутая вверх часть рукоятки, предназначенная для идентификации правильной ориентации стопора в штабеле контейнеров.

А.2.4 фиксированное основание: Жесткая часть выступа, допускающая ручное закрытие нижней части стопора.

А.2.5 взводящее устройство: Устройство, управляемое вручную, которое приводит стопор в рабочее состояние.

А.2.6 промежуточная пластина: Горизонтальная часть стопора, которая воспринимает вертикальную силу сжатия между контейнерами в штабеле.

А.2.7 односторонний стопор: Стопор с верхней поворотной головкой и фиксированным основанием, выполненный со стандартной ориентацией.

Примечание - Данный стопор может быть использован только в одном из двух случаев:

- в верхнем угловом фитинге контейнера (основанием вниз), на который будет установлен другой контейнер, или

- в нижнем угловом фитинге контейнера (основанием вверх), который будет установлен сверху на другой контейнер.

А.2.8 сдвоенный стопор: Стопор, имеющий и верхний, и нижний конусы, снабженные фиксирующими поворотными головками.

А.2.9 двусторонний стопор: Стопор, который в одном положении может быть предварительно застопорен или в верхнем угловом фитинге, или в нижнем угловом фитинге.

А.2.10 одиночное стопорение: Стопорение, выполняемое либо в верхнем, либо в нижнем конусе.

А.2.11 двойное стопорение: Стопорение, выполняемое в верхнем и нижнем конусах.

А.3 Типы и описание стопоров

А. 3.1 Ручные стопоры

А.3.1.1 Ручной стопор двухпозиционный с фиксированным основанием и одной поворотной головкой

Ручной стопор с фиксированным основанием состоит из:

- верхнего конуса с проушиной, который может быть повернут по отношению к фиксированному основанию;

- промежуточной пластины с выступами и фиксированным основанием;

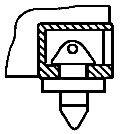

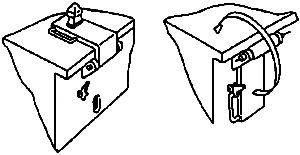

- рукоятки с отгибом вверх, присоединенной к валу и двигающейся в горизонтальной плоскости с двумя конечными положениями: в одном - конус полностью закрыт, в другом - полностью открыт (рисунок А.1).

|

|

а - Полностью открытая позиция | б - Полностью закрытая позиция |

Рисунок А.1 - Ручной стопор двухпозиционный с фиксированным основанием

и одной поворотной головкой

А.3.1.2 Ручной стопор трехпозиционный с двумя поворотными головками

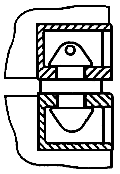

Ручной стопор трехпозиционный с двумя поворотными головками состоит из:

а) верхнего конуса с проушиной и нижнего конуса, жестко соединенных между собой валом;

б) промежуточной пластины с выступами;

в) рукоятки с отгибом вверх, присоединенной к валу и двигающейся в горизонтальной плоскости с тремя конечными положениями (рисунок А.2):

1) первая позиция: нижний конус полностью открыт, чтобы вставить стопор в верхний угловой фитинг,

2) вторая позиция: верхний конус полностью открыт, а нижний закрыт, чтобы закрепить стопор в верхнем угловом фитинге и вставить стопор в нижний угловой фитинг следующего контейнера;

3) третья позиция: и верхний, и нижний конусы полностью закрыты.

|

|

|

а - Первая позиция | б - Вторая позиция | в - Третья позиция |

Рисунок А.2 - Ручной стопор трехпозиционный с двумя поворотными головками

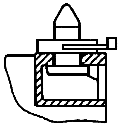

А.3.2 Полуавтоматический стопор

Полуавтоматический стопор может быть как односторонним, так и двусторонним. Он состоит из:

- верхнего конуса с проушиной и нижнего конуса, жестко соединенных механизмом;

- промежуточной пластины с выступами;

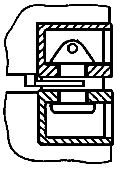

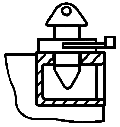

- внутреннего механизма, автоматически закрывающего конусы, либо когда контейнер встает на стопор (рисунок А.3), либо когда нижний конус входит в верхний угловой фитинг контейнера (рисунок А.4);

- устройства для открывания стопора.

|

|

|

а - Первая позиция | б - Вторая позиция | в - Третья позиция |

Рисунок А.3 - Полуавтоматический стопор, установленный в нижний угловой фитинг

|

|

|

а - Первая позиция | б - Вторая позиция | в - Третья позиция |

Рисунок А.4 - Полуавтоматический стопор, установленный в верхний угловой фитинг

А.4 Функциональные требования к стопорам

А.4.1 Общие требования

Верхний и нижний конусы должны удерживать соединенные контейнеры от вертикальных перемещений.

Выступ должен удерживать соединенные контейнеры от горизонтальных перемещений.

Проушина в верхнем конусе должна идентифицировать верхний конус и облегчать обращение со стопором.

Отгиб рукоятки на ручном стопоре должен указывать правильную ориентацию стопора в штабеле контейнеров.

А.4.2 Ручные стопоры

Ручной стопор должен быть ориентирован так, чтобы конус с проушиной был направлен вверх.

Рукоятки всегда должны работать в горизонтальной плоскости и их отгибы должны быть направлены вверх.

Направление стопорения рукоятки - по часовой стрелке (вид сверху), что является гарантией безопасного стопорения.

Все ручные стопоры (твистлоки), включая трехпозиционные, должны иметь безотказный запирающий механизм, гарантирующий невыпадение стопора из углового фитинга во время погрузки, разгрузки и транспортирования контейнеров.

А.4.3 Полуавтоматические стопоры

Полуавтоматический стопор должен быть ориентирован так, чтобы конус с проушиной был направлен вверх.

Полуавтоматический стопор должен быть оборудован средствами, указывающими на закрытие обоих конусов.

У полуавтоматических стопоров, оборудованных рукояткой, работающей в горизонтальной плоскости, рукоятка должна иметь на конце отгиб, направленный вверх, а закрытие конусов должно указываться рукояткой, находящейся в крайнем левом положении.

У полуавтоматических стопоров с пружинным приводом на закрытие конусов должно указывать полное втягивание провода.

У полуавтоматических стопоров с другими вводящими устройствами на закрытие конусов указывает индикатор, отвечающий требованиям, изложенным выше.

Полуавтоматический стопор должен иметь надежный стопорный механизм, который предотвращает случайное выпадение стопора из углового фитинга во время установки и снятия контейнеров.

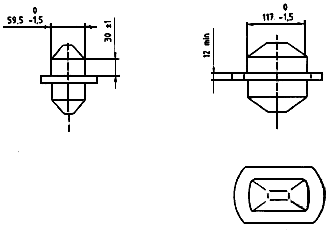

А.5 Размеры

А.5.1 Верхний и нижний конусы

Верхний и нижний конусы должны быть спроектированы так, чтобы в полностью закрытом положении площадь, воспринимающая нагрузку, была не менее 800 мм. Верхний и нижний конусы не должны выдаваться в полость углового фитинга, показанную на рисунке А.5, которая применяется для другого оборудования, используемого при установке найтовов.

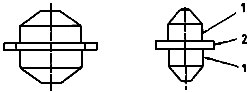

1 - ограниченная часть; 2 - торец контейнера

Рисунок А.5 - Ограниченная часть полости углового фитинга

А.5.2 Промежуточная пластина

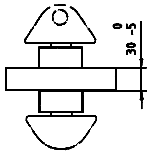

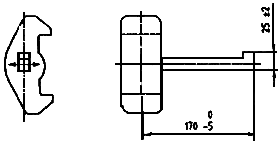

Толщина промежуточной пластины должна быть (30) мм (рисунок А.6).

Рисунок А.6 - Промежуточная пластина

Площадь промежуточной пластины, воспринимающая нагрузку (контактная площадь поверхности фланца), должна быть не менее 4500 мм. Стопор должен быть спроектирован так, чтобы площадь передачи максимальной нагрузки располагалась ближе к стенкам угловых фитингов.

А.5.3 Рукоятка

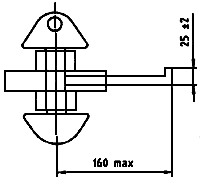

Длина рукоятки должна быть не более 160 мм.

Отгиб рукоятки должен иметь длину (25±2) мм (рисунок А.7).

Рисунок А.7 - Длина рукоятки

А.5.4 Выступы

Для того чтобы входить в отверстия углового фитинга по ГОСТ Р 51891, выступ должен иметь размеры, показанные на рисунке А.8.

Рисунок А.8 - Размеры выступов

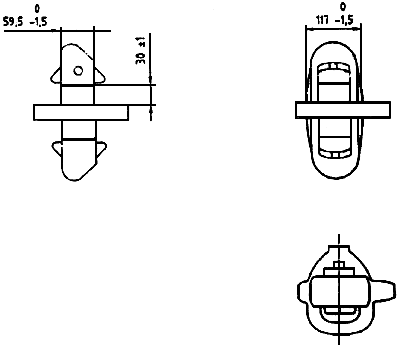

A.5.5 Расстояние между верхним и нижним конусами

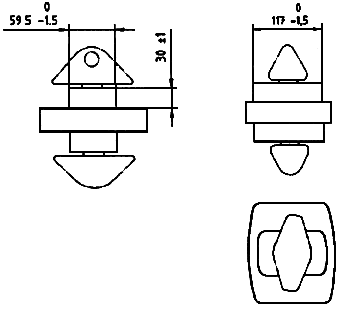

Расстояние между верхним и нижним конусами равно фактической толщине промежуточной пластины плюс два раза по (33±1) мм (рисунок А.9).

1 - промежуточная пластина; - толщина промежуточной пластины

Рисунок А.9 - Расстояние между верхним и нижним конусами

А.6 Выбор материала и конструктивное исполнение

Рабочие характеристики и надежность стопоров зависят от их конструкции и свойств материала, из которого они изготовлены. Подвижные части, особенно пружины, удерживающие рукоятку в заданном положении, должны быть спроектированы так, чтобы они не приходили в негодность из-за напряжения, коррозии и загрязнения. В целях безопасности также важно наличие трех различных шаговых положений рукоятки.

А.7 Требования к прочности

А.7.1 Прочность при растяжении

Стопоры должны выдерживать усилие растяжения 150 кН без остаточной деформации. Для проверки соответствия требованиям прочности при растяжении стопоры испытывают по А.8.1. Сила должна действовать между конусами или между верхним конусом и фиксированным основанием.

Стопоры, используемые для подъема, должны выдерживать усилие растяжения не менее 178 кН без остаточной деформации или других отклонений, которые привели бы их в негодность.

Усилие растяжения должно быть приложено с помощью двух угловых фитингов или двух эквивалентных устройств по ГОСТ Р 51891.

А.7.2 Прочность при сжатии

А.7.2.1 Прочность промежуточной пластины при сжатии

Промежуточная пластина стопора (твистлока) должна выдерживать сжимающую силу, равную 850 кН, без остаточной деформации или других отклонений, которые привели бы ее в негодность. Чтобы проверить соответствие требованиям прочности при сжатии, стопор испытывают по А.8.2.1. Испытание не должно повлиять на работоспособность стопора. Усилие сжатия должно быть приложено в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891.

А.7.2.2 Прочность конусов при сжатии

Поворотные головки стопоров должны выдерживать усилие сжатия 150 кН без остаточной деформации или других отклонений, которые привели бы их в негодность. Испытание не должно влиять на работоспособность стопора.

Усилие сжатия должно прилагаться к верхнему или нижнему конусу в испытательной машине посредством одной сплошной стальной пластины и одной стальной пластины с отверстием, эквивалентным отверстиям в угловых фитингах по ГОСТ Р 51891. Чтобы проверить соответствие пределу прочности, конус стопора испытывают по А.8.2.2. Испытание не должно влиять на работоспособность стопора.

А.7.3 Прочность на срез

Выступы стопора должны выдерживать перерезывающее усилие 300 кН в продольном и поперечном направлениях без остаточной деформации или других отклонений, которые привели бы стопор в негодность.

Усилие должно прилагаться в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891.

Чтобы проверить соответствие требованиям к прочности на срез, выступ стопора испытывают по А.8.3.

А.8 Методы испытаний

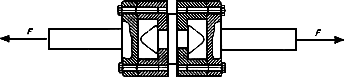

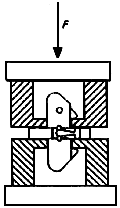

А.8.1 Испытание на растяжение

При проведении испытания на растяжение усилие растяжения должно прилагаться к стопору в разрывной испытательной машине двумя захватами размерами, эквивалентными размерам угловых фитингов (рисунок А.10).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

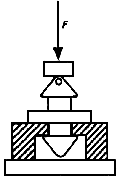

Рисунок А.10 - Испытание стопора (твистлока) на растяжение

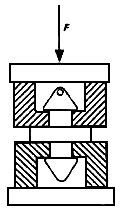

А.8.2 Испытание на сжатие

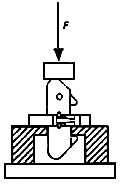

А.8.2.1 Прочность промежуточной пластины при сжатии

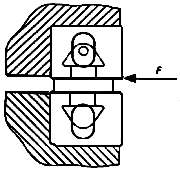

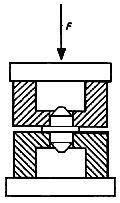

При проведении испытания на сжатие промежуточная пластина должна быть сжата в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок А.11).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок А.11 - Испытание промежуточной пластины стопора на сжатие

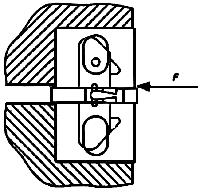

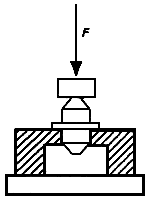

А.8.2.2 Прочность конусов при сжатии

При проведении испытания на сжатие верхний или нижний конус должен сжиматься в испытательной машине сплошной стальной пластиной и стальной пластиной с отверстием, эквивалентным отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок А.12).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок А.12 - Испытание конуса стопора на сжатие

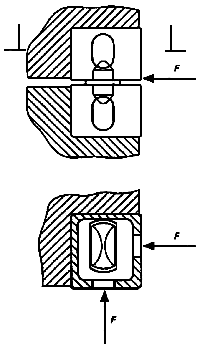

А.8.3 Испытание на прочность при срезе

Для испытания на прочность при срезе стопор в закрытой позиции должен быть помещен в испытательную установку с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок А.13).

F - испытательное усилие

Рисунок А.13 - Испытание стопора на срез

Стопор должен быть испытан как в продольном, так и в поперечном направлении.

Испытательное усилие должно прилагаться в течение 5 мин.

ПРИЛОЖЕНИЕ Б

(обязательное)

Контейнерные стопоры с ригельными фиксаторами (лэтчлоки).

Принцип действия, размеры, требования к прочности и методы испытаний

Б.1 Общие положения

Контейнерные стопоры с ригельными фиксаторами (лэтчлоки) фиксируют положение контейнеров и крепят их:

- либо друг к другу внутри штабеля (тогда они действуют через угловые фитинги);

- либо к транспортным средствам (тогда они действуют через угловые фитинги и гнезда крепления на транспортных средствах).

Контейнерные стопоры с ригельными фиксаторами также можно использовать для соединения и подъема контейнеров при условии, что площадь ригеля воспринимает нагрузку по Б.5.1.

Б.2 Определения

В настоящем приложении применяют следующие термины, характеризующие стопоры (лэтчлоки), с соответствующими определениями:

Б.2.1 стопор: Устройство, соединяющее контейнеры друг с другом внутри штабеля или с транспортными средствами и закрепляющее контейнеры выступами ригелей, входящими в угловые фитинги контейнера или гнезда крепления (рисунок Б.1).

| |

а - Застопорен | б - Не застопорен |

Рисунок Б.1 - Полуавтоматический стопор с нижним фиксирующим конусом

Б.2.2 полуавтоматический стопор: Стопор, в котором верхний конус и/или нижний конус с ригелями взводится механизмом и автоматически запирается.

Б.2.3 верхний конус: Верхняя часть стопора со стопорным устройством или без него, всегда входящая в нижний угловой фитинг.

Б.2.4 нижний конус: Нижняя часть стопора со стопорным устройством или без него, всегда входящая в верхний угловой фитинг или гнездо крепления.

Б.2.5 ригель: Запирающая деталь стопора, выдвигающаяся из конуса горизонтально или по круговой траектории.

Б.2.6 рукоятка: Устройство, соединенное со стопором, взводящее механизм и, следовательно, ригель.

Б.2.7 выступ: Часть стопора, которая входит в верхние или нижние отверстия углового фитинга и удерживает соединенные контейнеры от горизонтальных перемещений.

Б.2.8 проушина: Отверстие в верхнем конусе стопора.

Б.2.9 фиксированное основание: Жесткая часть стопора, допускающая предварительное ручное стопорение в угловом фитинге контейнера.

Б.2.10 промежуточная пластина: Часть стопора, которая воспринимает усилие сжатия между контейнерами в штабеле.

Б.2.11 односторонний стопор: Стопор асимметричной конструкции с одним ригельным конусом, соответствующий стандартной ориентации.

Примечание - Односторонний стопор может быть использован только в одном из двух случаев:

- в верхнем угловом фитинге контейнера, на который будет установлен другой контейнер, или

- в нижнем угловом фитинге контейнера, который будет установлен на вершину другого контейнера.

Б.2.12 сдвоенный стопор: Стопор, имеющий и верхний, и нижний ригельные конусы.

Б.2.13 двусторонний стопор: Стопор, который в одном положении может быть предварительно застопорен или в верхнем угловом фитинге, или в нижнем угловом фитинге, или в гнезде крепления.

Б.2.14 одиночное стопорение: Стопорение, выполняемое либо в верхнем, либо в нижнем конусе.

Б.2.15 двойное стопорение: Стопорение, выполняемое и в верхнем, и в нижнем конусах.

Б.3 Типы и описание полуавтоматических стопоров

Полуавтоматический стопор может быть как односторонним, так и двусторонним.

Односторонний стопор состоит из:

- верхнего конуса с проушиной и нижнего конуса с ригельными фиксаторами, соединенными с механизмом;

- промежуточной пластины с выступами;

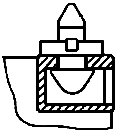

- внутреннего механизма, автоматически запирающего ригель, когда нижний конус входит в верхний угловой фитинг (рисунок Б.2).

|

|

|

а - Первая позиция | б - Вторая позиция | в - Третья позиция |

Рисунок Б.2 - Полуавтоматический стопор, установленный в нижний угловой фитинг

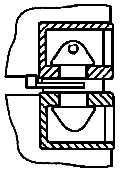

Двусторонний стопор состоит из:

- жестко соединенных верхнего конуса с проушиной и нижнего конуса, каждый из которых оснащен ригелем, соединенным с внутренним механизмом;

- промежуточной пластины с выступами;

- внутреннего механизма, автоматически выдвигающего ригели, когда:

1) либо контейнер устанавливают на стопор, закрепленный в верхнем угловом фитинге (рисунок Б.3),

2) либо стопор, закрепленный в нижнем угловом фитинге контейнера, входит в верхний угловой фитинг.

|

|

|

а - Первая позиция | б - Вторая позиция | в - Третья позиция |

Рисунок Б.3 - Полуавтоматический двусторонний стопор, установленный в верхний угловой фитинг

Б.4 Функциональные требования к стопорам

Б.4.1 Общие требования

Верхний и нижний конусы должны удерживать соединенные контейнеры от вертикальных перемещений.

Выступ должен удерживать соединенные контейнеры от горизонтальных перемещений.

Проушина в верхнем конусе должна идентифицировать верхний конус и облегчать обращение со стопором.

Рукоятка должна осуществлять движение ригельных фиксаторов и тем самым закрытие и открытие стопора.

Надежный стопорный механизм должен предотвратить случайное выпадение стопора из углового фитинга во время погрузки, разгрузки и транспортирования контейнеров.

Б.4.2 Полуавтоматические стопоры

Полуавтоматический стопор должен быть ориентирован так, чтобы конус с проушиной был направлен вверх.

Полуавтоматический стопор должен быть оборудован средствами четкого указания закрытия обоих конусов.

У полуавтоматических стопоров, оборудованных рукояткой, работающей в вертикальной плоскости, закрытие конусов должно указываться горизонтальным положением рукоятки.

У полуавтоматических стопоров, оборудованных рукояткой, работающей в горизонтальной плоскости, рукоятка должна иметь на конце отгиб, направленный вверх, а закрытие конусов должно указываться рукояткой, находящейся в крайнем левом положении.

Б.5 Размеры

Б.5.1 Верхний и нижний конусы

Верхний и нижний конусы или соответствующий ригель должны быть спроектированы так, чтобы в полностью закрытом положении площадь, воспринимающая нагрузку, была не менее 800 мм в совокупности при стопорении за обе стороны отверстия углового фитинга либо не менее 600 мм

при стопорении за одну сторону отверстия углового фитинга.

Если предусматривается возможность использования стопора для подъема контейнеров, то площадь, воспринимающая нагрузку, должна быть не менее 800 мм в совокупности со стопорением за одну или обе стороны отверстия углового фитинга.

Верхний и нижний конусы не должны выдаваться в полость углового фитинга, показанную на рисунке Б.4, которая применяется для другого оборудования, используемого при установке найтовов.

1 - ограниченная часть; 2 - торец контейнера

Рисунок Б.4 - Ограниченная часть полости углового фитинга

Б.5.2 Промежуточная пластина

Толщина промежуточной пластины должна быть равной (30) мм.

Площадь промежуточной пластины, воспринимающая нагрузку сжатия (контактная площадь поверхности фланца), должна быть не менее 4500 мм. Стопор должен быть спроектирован таким образом, чтобы площадь передачи максимальной нагрузки располагалась ближе к стенкам угловых фитингов.

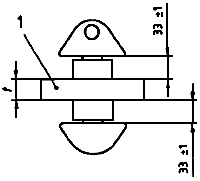

Б.5.3 Рукоятка

Длина вращающейся части рукоятки, работающей в вертикальной плоскости, от осевой линии стопора до внутренней части отгиба рукоятки и длина отгиба от оси вращения рукоятки до ее конца должна быть в соответствии с рисунком Б.5.

Рисунок Б.5 - Длина рукоятки, работающей в вертикальной плоскости

Длина рукоятки, работающей в горизонтальной плоскости, должна быть в соответствии с рисунком Б.6.

Рисунок Б.6 - Длина рукоятки, работающей в горизонтальной плоскости

Б.5.4 Выступы

Выступы стопора должны вставляться в отверстия верхнего и нижнего угловых фитингов по ГОСТ Р 51891 и должны иметь размеры, указанные на рисунке Б.7.

Рисунок Б.7 - Размеры выступов

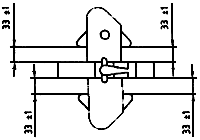

Б.5.5 Расстояние между верхними и нижними ригельными фиксаторами

Расстояние между верхними и нижними ригельными фиксаторами должно быть в соответствии с рисунком Б.8.

Рисунок Б.8 - Расстояние между верхними и нижними ригельными фиксаторами

Б.6 Выбор материала и конструктивное исполнение

Рабочие характеристики и надежность стопоров зависят от их конструкции и свойств материала, из которого они изготовлены. Пружины, удерживающие рукоятку в заданном положении, должны быть спроектированы таким образом, чтобы они не приходили в негодность из-за напряжения, коррозии и загрязнения. В целях безопасности также важно наличие трех различных шаговых положений рукоятки.

Б.7 Требования к прочности

Б.7.1 Прочность при растяжении

Стопор должен выдерживать силы растяжения 150 кН без остаточной деформации или других отклонений, которые привели бы его в негодность. Чтобы проверить соответствие стопоров требованиям прочности, их испытывают по Б.8.1. Сила должна действовать между стопорными конусами или между верхним стопорным конусом и фиксированным основанием.

Стопоры, используемые для подъема, должны выдерживать силы растяжения не менее 178 кН без остаточной деформации или других отклонений, которые привели бы их в негодность.

Усилие растяжения должно быть приложено посредством двух угловых фитингов или двух аналогичных устройств по ГОСТ Р 51891.

Б.7.2 Прочность при сжатии

Б.7.2.1 Прочность промежуточной пластины при сжатии

Промежуточная пластина стопора должна выдерживать сжимающую силу, равную 850 кН, без остаточной деформации или других отклонений, которые привели бы ее в негодность. Для проверки соответствия пластины требованиям прочности при сжатии, стопоры испытывают по Б.8.2.1. Испытание не должно повлиять на работоспособность стопора. Усилие сжатия должно быть приложено в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891.

Б.7.2.2 Прочность конусов при сжатии

Конусы стопоров должны выдерживать усилие сжатия 150 кН без остаточной деформации или других отклонений, которые привели бы их в негодность. Испытание не должно повлиять на работоспособность стопора.

Усилие сжатия должно прилагаться к верхнему конусу или к нижнему конусу в испытательной машине с помощью одной сплошной стальной пластины и одной стальной пластины с отверстием, эквивалентным отверстиям в угловых фитингах по ГОСТ Р 51891. Чтобы проверить соответствие требованиям прочности конусов на сжатие, стопор испытывают по Б.8.2.2. Испытание не должно повлиять на работоспособность стопора.

Б.7.3 Прочность на срез

Выступ стопора должен выдерживать перерезывающее усилие 300 кН в продольном и поперечном направлениях без остаточной деформации или других отклонений, которые привели бы его в негодность.

Усилие должно прилагаться в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891.

Чтобы проверить соответствие требованиям прочности на срез, стопор испытывают по Б.8.3.

Б.8 Методы испытаний

Б.8.1 Испытание на растяжение

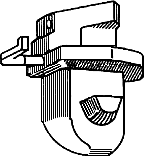

Усилие при испытании на растяжение должно быть приложено к стопору в разрывной испытательной машине двумя захватами размерами, эквивалентными размерам угловых фитингов по ГОСТ Р 51891 (рисунок Б.9).

F - испытательное усилие

Рисунок Б.9 - Испытание стопора на растяжение

Испытательное усилие должно прилагаться в течение 5 мин.

Б.8.2 Испытание на сжатие

Б.8.2.1 Прочность промежуточной пластины при сжатии

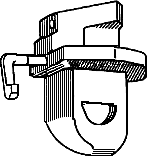

При проведении испытания на сжатие промежуточная пластина должна быть сжата в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок Б.10).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок Б.10 - Испытание промежуточной пластины стопора на сжатие

Б.8.2.2 Прочность конусов при сжатии

При проведении испытания на сжатие верхнего или нижнего конуса конусы должны сжиматься в испытательной машине сплошной стальной пластиной и стальной пластиной с отверстием, эквивалентным отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок Б.11).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок Б.11 - Испытание конуса стопора на сжатие

Б.8.3 Испытание на прочность при срезе

Для испытания на прочность при срезе стопор в закрытом положении должен быть помещен в испытательную установку с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок Б.12).

Стопор должен испытываться как в продольном, так и в поперечном направлениях.

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок Б.12 - Испытание стопора на срез

ПРИЛОЖЕНИЕ В

(обязательное)

Штабелирующие конусы для крепления контейнеров.

Принцип действия, размеры, требования к прочности и методы испытаний

В.1 Общие положения

Штабелирующие конусы (направляющие устройства) определяют положение контейнеров и закрепляют их горизонтально по отношению либо друг к другу внутри штабеля, либо к транспортному средству. Они должны действовать через угловые фитинги контейнера или через гнезда на транспортном средстве. Штабелирующие конусы всегда используют совместно с найтовами и другими устройствами крепления.

В.2 Определения

В настоящем приложении применяют следующие термины, характеризующие штабелирующие конусы, с соответствующими определениями:

В.2.1 конус: Часть штабелирующего конуса, которая входит в верхнее или нижнее отверстие углового фитинга контейнера или гнездо крепления и удерживает соединенные контейнеры от горизонтальных перемещений.

В.2.2 промежуточная пластина: Часть штабелирующего конуса, которая воспринимает усилие сжатия между ярусами контейнеров в штабеле.

В.2.3 одиночный штабелирующий конус: Штабелирующий конус, имеющий один верхний и один нижний конусы.

В.2.4 двойной штабелирующий конус: Штабелирующий конус, имеющий два верхних и два нижних конуса.

Примечание - Двойные штабелирующие конусы могут быть поперечного или продольного типа.

В.3 Типы и описание штабелирующих конусов

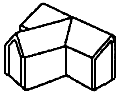

В.3.1 Одинарный штабелирующий конус

Одинарный штабелирующий конус состоит из двух противоположных друг другу конусов, жестко присоединенных к промежуточной пластине (рисунок В.1).

1 - конус;

2 - промежуточная пластина

Рисунок В.1 - Одинарный штабелирующий конус

В.3.2 Двойной штабелирующий конус

Двойной штабелирующий конус состоит из двух пар противоположных друг другу конусов, жестко присоединенных к концам промежуточной пластины. Они предназначены для соединения и крепления контейнеров друг к другу по горизонтали и бывают поперечного или продольного типа. Поперечные конусы закрепляют контейнеры боковыми стенками параллельно друг другу. Продольные конусы закрепляют контейнеры торцами параллельно друг другу (рисунок В.2).

|

|

а - Поперечный конус | б - Продольный конус |

1 - конус; 2 - промежуточная пластина

Рисунок В.2 - Двойной штабелирующий конус

В.4 Функциональные требования к штабелирующим конусам и размеры

В.4.1 Общие требования

Верхний и нижний конусы должны удерживать соединенные контейнеры от горизонтальных перемещений.

Промежуточная пластина должна крепить контейнеры друг к другу. Двойные конусы можно использовать только в том случае, когда верхние угловые фитинги ярусов контейнеров находятся на одном уровне.

В.4.2 Верхние и нижние конусы

Верхние и нижние конусы должны быть спроектированы так, чтобы они не выдавались в полость углового фитинга, которая применяется для другого оборудования, используемого при установке найтовов (рисунок В.3).

1 - ограниченная часть; 2 - торец контейнера

Рисунок В.3 - Ограниченная часть полости углового фитинга

В.4.3 Промежуточная пластина

Толщина промежуточной пластины должна быть не менее 12 мм. В частности, в штабеле контейнеров все промежуточные пластины одного межъярусного уровня должны иметь одинаковую толщину.

Площадь промежуточной пластины, воспринимающая нагрузку сжатия (контактная площадь поверхности фланца), должна быть не менее 4500 мм. Промежуточная пластина должна быть спроектирована так, чтобы площадь передачи максимальной нагрузки располагалась ближе к стенкам угловых фитингов.

В.4.4 Конусы

Конусы должны входить в верхнее и нижнее отверстия углового фитинга по ГОСТ Р 51891 и иметь размеры, указанные на рисунке В.4.

Рисунок В.4 - Размеры штабелирующего конуса

В.4.5 Расстояние между конусами

Межосевое расстояние между конусами на двойном поперечном штабелирующем конусе должно соответствовать установленным промежуткам между контейнерами на судне, где он должен использоваться. На отдельном судне расстояние между конусами должно быть одинаковым и соответствовать промежутку, выбранному для этого судна.

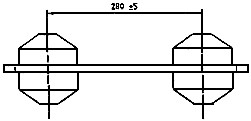

Расстояние между конусами на двойном продольном штабелирующем конусе должно быть равным (280±5) мм, как показано на рисунке В.5.

Рисунок В.5 - Расстояние между конусами на двойном продольном штабелирующем конусе

В.5 Выбор материала и конструктивное исполнение

Рабочие характеристики и надежность штабелирующих конусов зависят от их конструкции и свойств материала, из которого они изготовлены. Штабелирующие конусы должны быть спроектированы так, чтобы они не приходили в негодность из-за напряжения, коррозии или загрязнения.

В.6 Требования к прочности

В.6.1 Прочность промежуточной пластины при сжатии

Промежуточная пластина одинарного и двойного штабелирующих конусов должна выдерживать силу вертикального сжатия 850 кН без остаточной деформации или других отклонений, которые привели бы ее в негодность.

Чтобы проверить соответствие штабелирующих конусов требованиям к пределу прочности при сжатии, штабелирующий конус испытывают по В.7.1 Усилие сжатия должно быть приложено в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891.

В.6.2 Прочность конусов при сжатии

Конусы одинарного и двойного штабелирующих конусов должны выдерживать усилие сжатия 150 кН без остаточной деформации или других отклонений, которые привели бы их в негодность.

Усилие сжатия должно прилагаться к конусу в испытательной машине с помощью одной сплошной стальной пластины и одной стальной пластины с отверстием, эквивалентным отверстиям в угловых фитингах по ГОСТ Р 51891.

Чтобы проверить соответствие требованиям к пределу прочности на сжатие, штабелирующий конус испытывают по В.7.2.

В.6.3 Прочность на срез

Штабелирующий конус должен выдерживать перерезывающее усилие 300 кН в продольном и поперечном направлениях без остаточной деформации или других отклонений, которые привели бы его в негодность.

Усилие должно прилагаться в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891. Чтобы проверить соответствие штабелирующих конусов требованиям прочности на срез, их испытывают в соответствии с В.7.3.

В.7 Методы испытаний

В.7.1 Испытание промежуточной пластины на сжатие

При проведении испытания на сжатие промежуточная пластина должна быть сжата в испытательной машине двумя стальными пластинами с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок В.6).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок В.6 - Испытание промежуточной пластины на сжатие

В.7.2 Испытание конусов на сжатие

При проведении испытания на сжатие верхний или нижний конус должен быть сжат в испытательной машине сплошной стальной пластиной и стальной пластиной с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок В.7).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок В.7 - Испытание конусов на сжатие

В.7.3 Испытание конусов на срез

Для испытания на прочность при срезе штабелирующий конус должен быть помещен в испытательную установку с отверстиями, эквивалентными отверстиям в угловых фитингах по ГОСТ Р 51891 (рисунок B.8).

Штабелирующий конус должен быть испытан как в продольном, так и в поперечном направлениях. Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок В.8 - Испытание конусов на срез

В.7.4 Испытание на растяжение и сжатие

Усилие должно быть приложено к двойному штабелирующему конусу в разрывной испытательной машине четырьмя фитингами размерами, эквивалентными размерам угловых фитингов по ГОСТ Р 51891 (рисунок В.9).

Испытательное усилие должно прилагаться в течение 5 мин.

F - испытательное усилие

Рисунок В.9 - Испытание на растяжение и сжатие

ПРИЛОЖЕНИЕ Г

(обязательное)

Системы контейнерных штанг, включая устройства натяжения.

Принцип действия, размеры, требования к прочности и методы испытаний

Г.1 Общие положения

Контейнерные штанги и устройства натяжения крепят ярусы контейнеров внутри штабеля к транспортному средству. Они действуют через фитинги контейнеров в сторону транспортного средства. Их используют совместно с другими устройствами крепления, такими как штабелирующие конусы и стопоры.

Г.2 Определения

В настоящем приложении применяют следующие термины, характеризующие контейнерные штанги, с соответствующими определениями:

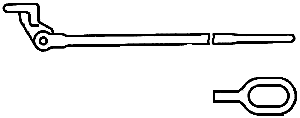

Г.2.1 штанга контейнерная: Штанга, верхней частью устанавливаемая в угловой фитинг или соединительную часть (крюк), которая в свою очередь вставляется в угловой фитинг, а нижней частью - в устройство натяжения (талреп) (рисунки Г.1-Г.5).

Г.2.2 закладной контейнерный крюк: Устройство крепления, которое входит в угловой фитинг и к которому может быть присоединена контейнерная штанга (рисунки Г.1 и Г.5).

Г.2.3 оголовок контейнерной штанги: Верхняя часть контейнерной штанги, которая вставляется в угловой фитинг (рисунок Г.3).

Г.2.4 шарнирный оголовок контейнерной штанги: Сочлененная часть контейнерной штанги, которая вставляется в угловой фитинг (рисунок Г.4).

Г.2.5 устройство натяжения: Устройство, один конец которого вставляется в нижнюю часть контейнерной штанги, а другой конец крепится на транспортном средстве (в обухе) (рисунок Г.1).

1 - закладной крюк; 2 - контейнер; 3 - верхний угловой фитинг; 4 - нижний угловой фитинг;

5 - контейнерная штанга; 6 - устройство натяжения (талреп); 7 - судовая конструкция

Рисунок Г.1 - Система крепления контейнерными штангами

Рисунок Г.2 - Контейнерная штанга

Рисунок Г.3 - Контейнерная штанга с оголовком

Рисунок Г.4 - Контейнерная штанга с шарнирным оголовком

Рисунок Г.5 - Закладной контейнерный крюк

Г.3 Функциональные требования и размеры

Г.3.1 Контейнерная штанга

Контейнерная штанга должна быть спроектирована таким образом, чтобы:

- прямо присоединяться к угловому фитингу контейнера или к устройству, которое вставляется в угловой фитинг (закладному крюку),

- присоединяться к устройству натяжения и

- иметь соответствующую длину, чтобы совместно с устройством натяжения устанавливаться между угловыми фитингами и транспортным средством (рисунки Г.2-Г.4).

Г.3.2 Закладной контейнерный крюк

Закладной крюк должен быть спроектирован так, чтобы он присоединялся к угловому фитингу контейнера и к контейнерной штанге (рисунок Г.5).

Г.3.3 Устройство натяжения

Устройство натяжения должно быть спроектировано таким образом, чтобы оно присоединялось одним концом к нижней части контейнерной штанги и другим концом - к транспортному средству. Оно должно быть достаточной длины, чтобы совместно с контейнерной штангой устанавливаться между угловыми фитингами и транспортным средством. Оно должно быть оборудовано устройствами, которые стопорят устройство натяжения, т.е. контргайками (рисунок Г.6). Устройство натяжения не должно оставаться ослабленным или чрезмерно натянутым.

Примечание - Чрезмерное натяжение этих устройств может повредить контейнеры.

Рисунок Г.6 - Типовой пример устройства натяжения (талреп с контргайками)

Г.3.4 Оголовок контейнерной штанги или закладной крюк

Оголовок контейнерной штанги или закладной крюк должен быть спроектирован таким образом, чтобы он не выдавался в часть пространства углового фитинга, определенную на рисунке Г.7, которая требуется для другого оборудования, используемого при установке найтовов.

1 - ограниченная часть; 2 - торец контейнера

Рисунок Г.7 - Ограниченная часть полости углового фитинга

Г.3.5 Нижний конец контейнерной штанги

Нижний конец контейнерной штанги должен быть спроектирован таким образом, чтобы он подходил к устройству натяжения.

Г.3.6 Другие части контейнерной штанги и устройства натяжения

Другие части контейнерной штанги и устройства натяжения должны быть спроектированы таким образом, чтобы они подходили друг к другу или к транспортному средству.

Г.4 Выбор материала и конструктивное исполнение

Рабочие характеристики и надежность контейнерных штанг зависят от их конструкции и свойств материала, из которого они изготовлены. Контейнерные штанги должны быть спроектированы таким образом, чтобы они не выходили из строя из-за усталостных разрушений, коррозии или загрязнения.

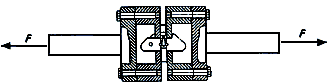

Г.5 Прочность контейнерной штанги

Контейнерная штанга должна выдерживать усилие растяжения 270 кН без остаточной деформации или других отклонений, которые привели бы ее в негодность. Чтобы проверить соответствие штанг требованиям предела прочности, их испытывают в соответствии с Г.7.1. Усилие должно действовать между угловым фитингом и соединением, подобным тому, которым оборудовано устройство натяжения. Если штанга спроектирована для соединения с угловым фитингом с помощью закладного крюка, этот крюк должен быть включен в испытание на растяжение.

Г.6 Прочность устройства натяжения

Устройство натяжения должно выдерживать усилие растяжения 270 кН без остаточной деформации или других отклонений, которые привели бы его в негодность.

Чтобы проверить соответствие требованиям к пределу прочности, устройство натяжения испытывают по Г.7.2. Усилие должно действовать между соединительными устройствами.

Г. 7 Методы испытаний

Г.7.1 Испытание контейнерной штанги на растяжение

Штанга должна быть подвержена действию растягивающего усилия 270 кН в течение 5 мин без появления остаточной деформации или других отклонений, которые привели бы ее в негодность. После 5 мин измеряют удлинение и усилие увеличивают до тех пор, пока не произойдет разрыв (рисунок Г.8).

F - испытательное усилие

Рисунок Г.8 - Испытание контейнерной штанги на растяжение

Г.7.2 Испытание устройства натяжения на растяжение

Создаваемое усилие растяжения плавно увеличивают до 270 кН и удерживают в течение 5 мин. Усилие должно быть приложено через подходящие фитинги (рисунок Г.9).

F - испытательное усилие

Рисунок Г.9 - Испытание устройства натяжения на растяжение

ПРИЛОЖЕНИЕ Д

(справочное)

Библиография

[1] ИСО 830-99* Контейнеры грузовые. Терминология

[2] ИСО 668-95* Контейнеры грузовые серии 1. Классификация, размеры и параметры

[3] ИСО 6346-95* Контейнеры грузовые. Кодирование, идентификация и маркировка

_______________

* Международные стандарты - во ВНИИКИ Госстандарта России.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2002