ГОСТ Р ИСО 10307-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтепродукты

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ОБЩЕГО ОСАДКА В ОСТАТОЧНЫХ ЖИДКИХ ТОПЛИВАХ

Часть 1

МЕТОД ГОРЯЧЕЙ ФИЛЬТРАЦИИ

Petroleum products. Determination of total sediment content in residual fuel oils. Part 1. Hot filtration method

ОКС 75.080

Дата введения 2010-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийской* научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

________________

* Текст документа соответствует оригиналу. - .

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 31 "Нефтяные топлива и смазочные материалы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2009 г. N 444-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10307-1:1993* "Нефтепродукты. Общий осадок в остаточных жидких топливах. Часть 1. Определение методом горячей фильтрации" (ISO 10307-1:1993 "Petroleum products - Total sediment in residual fuel oils - Part 1: Determination by hot filtration", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2012* (пункт 3.5).

________________

* Вероятно, ошибка оригинала. Следует читать ГОСТ Р 1.5-2012. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения содержания общего осадка в остаточных жидких нефтяных топливах с максимальной вязкостью 55 мм/с при 100°С и дистиллятных топливных смесях, содержащих остаточные компоненты. Максимальный общий осадок, определяемый настоящим методом, составляет: 0,50% масс. - для остаточных нефтяных топлив и 0,40% масс. - для дистиллятных топлив, содержащих остаточные компоненты. Некоторые виды топлива могут превышать максимальное время фильтрации, устанавливаемое настоящим методом, не из-за присутствия значительных количеств нерастворимых органических или неорганических веществ, а по другим причинам.

Примечания

1 Метод по настоящему стандарту можно использовать для определения общего осадка после проведения предварительной обработки топлива, разработанной для ускорения процессов старения (см. ИСО 10307-2).

2 Значительное количество осадка в остаточном жидком нефтяном топливе может привести к загрязнению транспортировочного оборудования и создать проблемы в механизмах горелок. Осадок может скапливаться в резервуарах для хранения нефтепродуктов, на решетках фильтров или на деталях горелок, что приводит к затруднению продвижения топлива из резервуара к горелке.

1.2 Осадок, нерастворимый в толуоле, можно определить по ИСО 3735.

1.3 Применение настоящего стандарта может быть связано с использованием опасных материалов, операций и оборудования. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его использованием. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил техники безопасности и охраны здоровья персонала и определение обязательных ограничений перед его использованием.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 3735:1975, Crude petroleum and fuel oils - Determination of sediment - Extraction method (Нефть сырья и жидкие нефтяные топлива. Определение осадка. Метод экстракции)

_______________

Заменен на ISO 3735:1999.

ISO 6353-2:1983, Reagents for chemical analysis - Part 2: Specifications - First series (Реактивы для химического анализа. Часть 2. Технические условия. Первая серия)

ISO 6353-3:1987, Reagents for chemical analysis - Part 3: Specifications - Second series (Реактивы для химического анализа. Часть 3. Технические условия. Вторая серия)

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 общий осадок: Сумма нерастворимых органических и неорганических веществ, которые выделяются из массы образца при его фильтрации через определенный спецификацией фильтр, а также нерастворимых в растворителе парафинового ряда.

4 Сущность метода

Испытуемый образец топлива фильтруют при 100°С, используя заданное оборудование, и после промывания растворителем и сушки взвешивают общий осадок на фильтре. Проводят параллельное испытание.

5 Реактивы и материалы

Во всех испытаниях следует использовать только реактивы, определенные в ИСО 6353-2 и ИСО 6353-3, или реактивы известной аналитической чистоты.

5.1 Гептан, ![]() .

.

Предупреждение - Гептан является токсичным летучим углеводородом и должен использоваться только при соответствующей вентиляции. Следует избегать вдыхания паров или тумана и длительного контакта его с кожей.

5.2 Толуол, ![]() .

.

Предупреждение - Толуол является токсичным летучим углеводородом, который абсорбируется при вдыхании его паров или при контакте с ним кожи. Его можно использовать только при соответствующей вентиляции и защите кожи.

5.3 Водный растворитель. Состав: 85% об. гептана (5.1) и 15% об. толуола (5.2).

6 Аппаратура

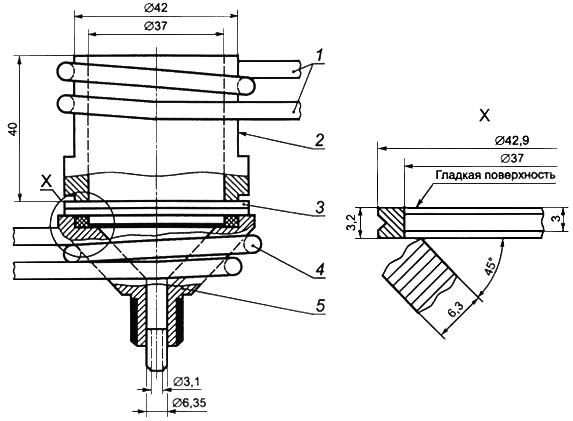

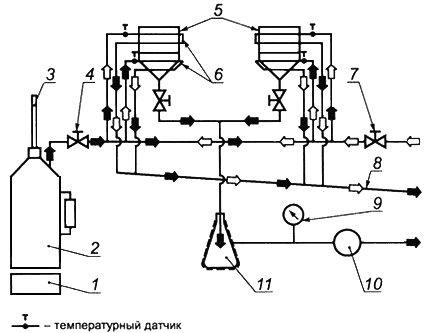

6.1 Фильтровальная установка, пример которой показан на рисунке 1, а схематическое изображение - на рисунке 2, представляет собой латунную конструкцию с прикрепленными медными змеевиками на соответствующей опоре над вакуумной колбой, соответствующим образом защищенной от возможности взрыва.

Примечание - Определено, что другие конструкции фильтровальной установки являются приемлемыми при условии, что требования к размерам и теплоемкость теплоносителя строго соответствуют друг другу.

|

1 - обогревающий/охлаждающий змеевик (медь) (наружный диаметр - 4,8 мм; внутренний диаметр - 2,9 мм); 2 - чаша (латунь); 3 - фильтр; 4 - спеченный диск (или мелкое проволочное сито) (см. раздел 8, примечание 2); 5 - воронка (латунь)

Рисунок 1 - Схематическое изображение фильтрующего элемента

|

1 - нагревательное устройство; 2 - парогенератор; 3 - вентиляционный канал; 4 - пар; 5 - фильтрующие элементы (см. рисунок 1); 6 - нагревающие/охлаждающие змеевики; 7 - подача холодной воды для охлаждения; 8 - дренажная линия; 9 - вакуумметр; 10 - вакуумный насос; 11 - вакуумная колба во взрывобезопасном исполнении

Рисунок 2 - Схематическое изображение фильтровальной установки

6.2 Термометр частичного погружения с линией погружения на уровне от 50 до 80 мм и максимальной длиной 220 мм. Термометр должен определять температуру в интервале от 95°С до 105°С с максимальным делением шкалы 0,5°С.

6.3 Электропечь, способная поддерживать температуру (110±1)°С, в которой растворитель должен испаряться без риска пожара или взрыва.

6.4 Палочка для перемешивания стеклянная или политетрафторэтиленовая (ПТФЭ) длиной приблизительно 150 мм и диаметром 3 мм.

6.5 Химический стакан вместимостью 30 см, низкий, с носиком или конической формы.

6.6 Склянки для взвешивания, пронумерованные, с притертыми стеклянными пробками, диаметром 80 мм, высотой 40 мм.

6.7 Нагревательная электроплита или другое подходящее нагревательное устройство.

6.8 Парогенератор, образующий пар при (100±1)°С. Возможны резервные теплоносители для образования пара, когда пар не поступает или поступает не при заданной температуре.

6.9 Источник вакуума, способный обеспечивать заданное абсолютное давление (40±2) кПа (разрежение 61,3 кПа).

6.10 Вакуумметр, способный регистрировать абсолютное давление или разрежение, установленное в 6.9.

6.11 Стекловолоконные фильтры номинальной пористостью 0,0016 мм, диаметром 47 мм.

Примечание - Можно использовать стекловолоконные фильтры GF/A Ватмана или аналогичные им.

6.12 Высокоскоростная мешалка любого типа минимальной скоростью 400 об/мин.

6.13 Эксикатор с осушителем, герметично закрытый.

6.14 Охлаждающий сосуд типа эксикатора или другого герметично закрытого сосуда, применяемый для охлаждения фильтров перед взвешиванием. Осушитель не должен использоваться.

6.15 Градуированный шприц или промывалка минимальной вместимостью 25 см с ценой деления 0,5 см

.

6.16 Пинцет с концами в виде лопаточек.

6.17 Весы с одной или двумя чашками чувствительностью 0,1 мг для взвешивания фильтров. Вторые весы с более низкой чувствительностью 10 мг можно использовать для взвешивания образца.

7 Подготовка образцов

Тщательно перемешивают весь образец в течение 30 с, используя по возможности высокоскоростную мешалку (6.12). Образец, взятый стеклянной или политетрафторэтиленовой палочкой для перемешивания (6.4), опущенной до дна контейнера, должен быть однородным. При использовании топлива с высоким содержанием парафина (высокая температура потери текучести) или с очень высокой вязкостью образец перед перемешиванием нагревают. Температура нагрева образца должна быть на 15°С-18°С выше температуры потери текучести для топлив с низкой вязкостью или достаточной, чтобы получить вязкость в диапазоне от 150 до 250 мм/с для топлив с высокой вязкостью. Температура не должна превышать 80°С на стадии подготовки образцов.

8 Подготовка фильтров

Для каждого испытания сушат два стекловолоконных фильтра (6.11) в течение 20 мин в электропечи (6.3) при 110°С. Быстро устанавливают фильтры в пронумерованные склянки для взвешивания (6.6) и оставляют на 5-10 мин охлаждаться в охлаждающем сосуде (6.14) до комнатной температуры. Если используют весы с двумя чашками (6.17), взвешивают с точностью до 0,001 г каждую пронумерованную склянку вместе с фильтром (метод тары) относительно пустой аналогичной склянки.

Примечания

1 Для удобства следует иметь несколько склянок для взвешивания, самую легкую из которых выбирают в качестве тары.

2 Установлено, что аналогичный результат получают при использовании мелкого проволочного опорного сита (рисунок 1) вместе с третьим имеющимся фильтром. Помещают третий фильтр ниже двух испытательных фильтров на опорное сито и соблюдают тот же самый режим предварительной сушки, что и для испытательных фильтров, но не взвешивают третий фильтр перед его помещением, а отбрасывают его, когда фильтрация закончена.

Стекловолоконный фильтр отличается хрупкостью, поэтому с ним нужно обращаться осторожно. Перед применением проверяют каждый фильтр, используя фоновое освещение, на целостность и возможное присутствие мелких дефектов (раковин).

Все склянки для взвешивания хранят в эксикаторе поблизости от весов.

Не следует помещать склянки для взвешивания в электропечь.

9 Проведение испытания

9.1 Общие положения

Проводят параллельные испытания.

9.2 Подготовка оборудования

Перед использованием следует проверить, чтобы опорное сито с фильтрами было чистым и, при необходимости, очистить его кипячением в сильно кипящем растворителе на основе ароматического углеводорода, например в толуоле (5.2). Заменяют опорное сито, если после такой очистки более 2% площади спеченного материала (т.е. значительное количество пор, видимых невооруженным глазом) заблокировано некоторым количеством частиц образца.

Фильтровальная установка (6.1) должна быть чистой и сухой перед сборкой. Укладывают в стопку два предварительно высушенных и взвешенных фильтра сверху спеченной опоры ячеистой стороной вниз, используя пинцет (6.16), помещая на дно фильтр из склянки для взвешивания с более низким номером. Создают слабый вакуум, чтобы помочь центрифугированию фильтров, и осторожно помещают верхнюю часть фильтровальной установки на фильтры перед ее закреплением. Отключают вакуум и всякий раз подают пар или альтернативный теплоноситель (6.8) при (100±1)°С за 10 мин до добавления образцов и фильтрования.

9.3 Добавление испытуемого образца

В химический стакан вместимостью 30 см (6.5) помещают приблизительно 11 г образца остаточного топлива или 10,5 г образца смешанного дистиллятного топлива, подготовленного в соответствии с разделом 7, и взвешивают с точностью до 0,01 г (см. примечание 1). Присоединяют источник вакуума (6.9) и создают вакуум до абсолютного давления (40±2) кПа (вакуум 61,3 кПа). Переносят содержимое стакана, ненагретое смешанное дистиллятное топливо или нагретое до (100±2)°С остаточное топливо (см. примечание 2) в центр фильтра, соблюдая меры предосторожности, чтобы при этом ни один из испытуемых образцов не коснулся стенок фильтрующего элемента. Перегретые испытуемые образцы остаточного топлива, т.е. нагретые до температуры выше 105°С, отбраковывают и повторно не используют. Стакан повторно взвешивают с точностью до 0,01 г. Количество образца должно составлять (10±0,5) г.

Для образцов с высокой вязкостью и/или с высоким уровнем осадка фильтрование нужно проводить маленькими порциями или даже добавлять образцы по каплям. Целесообразно использовать максимально имеющуюся площадь фильтра, но нужно проявлять осторожность, чтобы не допустить контакта неотфильтрованного нефтепродукта со стенками фильтрующего элемента. Для образцов с низкой скоростью фильтрации давление (40±2) кПа нужно поддерживать в течение 25 мин. Если фильтрация не закончится за 25 мин, нужно прервать испытание и повторить процесс, используя образец массой (5±0,3) г. Если второй раз фильтрация не будет закончена за 25 мин, делают запись результата: "Время фильтрации превышает 25 мин".

Примечания

1 При испытании остаточных топлив целесообразно взвешивать химический стакан вместе с палочкой для перемешивания и термометром (6.2) до и после переноса испытуемого образца, чтобы избежать ошибок, возникающих при попытке получить чистую массу.

2 Можно использовать любые подходящие средства для нагревания испытуемого образца до (100±2)°С, такие как горячая плита, водяная или масляная баня или электроплитка (7.7), если они оснащены подходящей мешалкой.

9.4 Промывание фильтров

Когда фильтрование закончено и верхний фильтр становится сухим, продолжают подачу пара и вакуумирование в течение 5 мин. Прерывают подачу пара и охлаждают установку, пропуская водопроводную воду через змеевики. Тщательно промывают верхний фильтр двумя порциями по (25±1) см водного растворителя (5.3), используя градуированные шприц или промывалку с тонким носиком (16.15), стараясь удалить все прилипшие частицы образца со стенки верхней части установки. Если испытуемый образец фильтруют очень быстро, то отключают источник вакуума перед добавлением первой порции растворителя для промывания, чтобы полностью погрузить фильтр в растворитель. Затем снова мягко возобновляют вакуумирование для последующих операций.

Осторожно удаляют верхнюю часть фильтровальной установки и промывают аналогичным образом обод фильтра следующей порцией растворителя, равной (10±0,5) см. И, наконец, промывают всю площадь фильтра (10±0,5) см

гептаном (5.1).

9.5 Демонтаж фильтровальной установки

Когда верхний фильтр становится сухим, отсоединяют вакуумный насос. Пинцетом удаляют отдельно каждый фильтр и переносят фильтры в термостат с температурой 110°С. Сушат в течение 20 мин и быстро переносят в те же нумерованные склянки для взвешивания, описанные в разделе 8. Фильтр с более светлой окраской (т.е. нижний) следует поместить обратно в склянку с более низким номером. Оставляют фильтры на 5-10 мин остывать в эксикаторе до комнатной температуры и повторно взвешивают (относительно тары) с точностью до 0,0001 г.

10 Обработка результатов

10.1 Рассчитывают содержание общего осадка (% масс.) с точностью до 0,01% масс. по формуле

![]() , (1)

, (1)

где - общий осадок, % масс.;

- масса верхнего фильтра после фильтрования, мг;

- масса верхнего фильтра перед фильтрованием, мг;

- масса нижнего фильтра после фильтрования, мг;

- масса нижнего фильтра перед фильтрованием, мг;

- масса испытуемого образца, г.

10.2 Записывают общий осадок, полученный методом горячего фильтрования, как среднее значение результатов параллельных испытаний с точностью до 0,01% масс. Если использовали образец массой 5 г, то записывают результат как "общий осадок (5 г), полученный методом горячего фильтрования". Если фильтрация не заканчивается за установленные 25 мин, то результат записывают следующим образом: "Время фильтрации превышает 25 мин".

11 Прецизионность

11.1 Повторяемость

Расхождение между последовательными результатами испытаний, выраженное как среднее значение результатов параллельных испытаний, полученных одним и тем же оператором на одном и том же оборудовании при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном применении метода испытания, может превышать указанные ниже значения только в одном случае из двадцати:

![]() - для остаточных топлив

- для остаточных топлив

и

![]() - для дистиллятных топлив, содержащих остаточные компоненты,

- для дистиллятных топлив, содержащих остаточные компоненты,

где - среднее значение результатов испытаний, % масс.

11.2 Воспроизводимость

Расхождение между двумя результатами испытаний, выраженное как среднее значение результатов параллельных испытаний, полученных независимо разными операторами, работающими в разных лабораториях, на номинально идентичном испытуемом материале в течение длительного времени при нормальном и правильном применении метода испытаний, может превышать указанные ниже значения только в одном случае из двадцати:

![]() - для остаточных топлив

- для остаточных топлив

и

![]() - для дистиллятных топлив, содержащих остаточные компоненты,

- для дистиллятных топлив, содержащих остаточные компоненты,

где - среднее значение результатов испытаний, % масс.

Примечание - Представленные значения прецизионности были получены путем статистических исследований результатов межлабораторных испытаний основных испытательных образцов за период 1986-1989 гг. и были впервые опубликованы в 1990 г.

12 Протокол испытаний

Протокол испытаний должен содержать, как минимум, следующую информацию:

a) ссылку на настоящий стандарт;

b) все детали, необходимые для полной идентификации испытуемого образца;

c) результат испытаний (раздел 10);

d) любое отклонение, по договоренности или иначе, от установленной процедуры;

e) дату испытаний.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 3755:1975 | - | * |

ISO 6353-2:1983 | - | * |

ISO 6353-3:1987 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

УДК 662.753.1:006.354 | ОКС 75.080 | |

Ключевые слова: нефтепродукты, нефтяное жидкое топливо, испытания, определение, осадки, горячая фильтрация | ||

Электронный текст документа

и сверен по:

, 2019