ГОСТ 32392-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЕПРОДУКТЫ

Определение коксового остатка микрометодом

Petroleum products. Determination of carbon residue by micro method

МКС 75.080

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 689-ст межгосударственный стандарт ГОСТ 32392-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен стандарту ASTM D 4530-11 "Стандартный метод определения коксового остатка (микрометод)" ["Standard test method for determination of carbon residue (micromethod)", IDT].

Стандарт разработан Комитетом ASTM D02 по нефтепродуктам и смазочным материалам, и непосредственную ответственность за метод несет Подкомитет D02.06 "Анализ смазочных материалов".

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Август 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения содержания коксового остатка (микрометод), образовавшегося после выпаривания и пиролиза нефтепродуктов при установленных условиях, и предназначен для определения склонности таких продуктов к образованию кокса (примечание 1).

1.2 Результаты испытания по настоящему стандарту эквивалентны результатам испытания с использованием метода Конрадсона по ASTM D 189.

Примечание 1 - Метод представляет собой модификацию первоначального термогравиметрического метода и аппарата для определения коксового остатка в нефтепродуктах. Для получения эквивалентных результатов при использовании термогравиметрического метода условия испытания должен определять аналитик.

________________

См. "Топлива", том 63, июль 1984 г., с.931-934. Департамент научных исследований, Esso Petroleum Canada, РО Box 3022, Сарния, Онтарио, N7T 7M1, Канада. Доступно в интернете с 12 августа 2003 г.

1.3 Настоящий метод испытания можно использовать для испытания нефтепродуктов, которые частично разлагаются при перегонке при атмосферном давлении и для которых значения коксового остатка находятся в диапазоне от 0,10% масс. до 30% масс. Образцы, для которых предполагаемое значение коксового остатка менее 0,10% масс., предварительно перегоняют для отгона 90% объема пробы (см. раздел 9). Затем 10%-ный остаток в колбе анализируют для определения коксового остатка по настоящему методу испытания.

1.4 Зола, определенная по ASTM D 482, и трудно испаряющиеся присадки могут быть включены в общее содержание коксового остатка.

1.5 Для дизельного топлива, содержащего алкилнитраты (амилнитрат, гексилнитрат или октилнитрат), значения коксового остатка больше, чем у топлива без присадки, что может привести к ошибочному заключению о склонности топлива к образованию кокса. Содержание алкилнитратов в топливе определяют по ASTM D 4046.

1.6 Значения в системе единиц СИ рассматривают как стандартные.

1.6.1 Исключение - В 6.4 и 6.5 используют единицы измерения дюймы-фунты.

1.7 Предупреждение - Установлено, что ртуть является опасным веществом, которое может вызвать поражение центральной нервной системы, почек и печени. Ртуть или ее пары опасны для здоровья и оказывают агрессивное воздействие на материалы. При обращении с ртутью и продуктами, содержащими ртуть, принимают соответствующие меры предосторожности. Подробные указания даны в паспортах безопасности соответствующих материалов (MSDS). Пользователи должны учитывать, что продажа ртути и/или продуктов, содержащих ртуть, может быть запрещена законодательством.

1.8 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием. Специальные указания по технике безопасности приведены в 8.2.3 и 8.4.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

________________

По вопросу стандартов ASTM следует посетить ASTM website www.astm.org или обратиться к службе ASTM по работе с клиентами на service@astm.org. В томе ежегодного сборника стандартов ASTM - см. страницу ASTM Website standard's Document Summary.

ASTM D 189, Standard test method for Conradson carbon residue of petroleum products (Стандартный метод определения коксового остатка в нефтепродуктах по Конрадсону)

ASTM D 482, Standard test method for ash from petroleum products (Стандартный метод определения золы в нефтепродуктах)

ASTM D 4046, Standard test method for alkyl nitrate in diesel fuels by spectrophotometry (Стандартный метод определения алкилнитратов в дизельных топливах cпектрофотометрией)

ASTM D 4057, Standard practice for manual sampling of petroleum and petroleum products (Стандартная практика ручного отбора проб нефти и нефтепродуктов)

ASTM D 4177, Standard practice for automatic sampling of petroleum and petroleum products (Стандартная практика автоматического отбора проб нефти и нефтепродуктов)

ASTM E 1, Specification for ASTM liquid-in-glass thermometers (Спецификация на стеклянные жидкостные термометры ASTM)

ASTM E 133, Specification for distillation equipment (Спецификация на оборудование для разгонки)

Specification for IP standard thermometers (Спецификация на стандартные термометры IP)

________________

"Методы анализа и испытаний", Институт стандартных методов для нефти и нефтепродуктов, часть 1, т. 2. Доступен в Энергетическом институте, 61 ул.New Cavendish, Лондон, WIM 8AR, Великобритания.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 коксовый остаток (carbon residue): Остаток, образовавшийся после выпаривания и термического разложения углеродсодержащего вещества.

3.1.1 Пояснение

Остаток не полностью состоит из углерода, присутствующий в нем кокс может быть преобразован при пиролизе.

4 Сущность метода

4.1 Взвешенный образец помещают в стеклянную пробирку и нагревают до температуры 500°С в атмосфере инертного газа (азота) регулируемым способом в течение установленного времени. Образец подвергают коксованию, образовавшиеся летучие вещества уносятся азотом. Оставшийся углеродистый остаток записывают как "коксовый остаток микрометодом" в массовых процентах от исходного образца.

4.1.1 Если предполагается, что коксовый остаток менее 0,10% масс., перед проведением испытания по настоящему стандарту образец можно перегнать для получения 10%-ного (по объему) остатка.

5 Назначение и использование

5.1 Значение коксового остатка нефтепродуктов используют для оценки склонности нефтепродуктов к образованию углеродистых отложений в условиях разложения, аналогичных используемым в настоящем методе испытания, и может быть использовано в качестве определяющего показателя при хранении. Следует аккуратно интерпретировать результаты испытания.

5.2 Преимущества настоящего метода испытания по сравнению с ASTM D 189: более эффективный контроль за условиями проведения испытания, небольшой объем пробы и минимальное внимание аналитика.

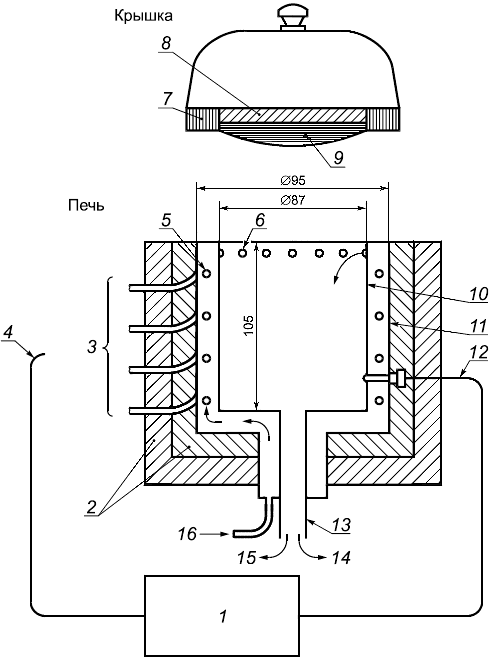

5.3 Если для анализа образца используют держатель пробирок, приведенный на рисунке 1, можно одновременно анализировать до двенадцати образцов, включая контрольный образец.

|

1 - пробирка из натриево-кальциевого силикатного стекла; 2 - держатель пробирок; 3 - 3 маленьких винтика для опорных ножек, стальная центрирующая шайба (по 1 на каждую опорную ножку); 4 - 12 равноудаленных друг от друга отверстий, в которые устанавливают пробирки; 5 - алюминиевый сплав 6061-Т6; 6 - ручка держателя из нержавеющей стали в виде скобы

Рисунок 1 - Держатель пробирок для образцов и пробирка

6 Аппаратура

6.1 Стеклянные плоскодонные пробирки (далее - пробирки) для образцов вместимостью 2 см, наружным диаметром 12 мм, высотой приблизительно 35 мм.

6.2 Для испытания образцов, предполагаемое значение коксового остатка которых менее 0,10% масс., для более точного определения разности масс можно использовать стеклянные плоскодонные пробирки большей вместимостью - 15 см (4 драхмы

), наружным диаметром от 20,5 до 21,0 мм, высотой (70±1) мм. Однако показатели прецизионности метода испытания определены при использовании пробирок вместимостью 2 см

(для образцов со значением коксового остатка от 0,3% масс. до 26% масс.). Прецизионность при использовании пробирок большего объема не установлена.

________________

1 драхма (США) =3,6966 г.

6.3 Пипетка, шприц или небольшая палочка для переноса образцов.

6.4 Печь для коксования с кольцевой нагревательной камерой диаметром приблизительно 85 мм (3 3/8 дюйма), глубиной 100 мм (4 дюйма), с верхней загрузкой, обеспечивающая нагревание до температуры 500°С со скоростью от 10°С/мин до 40°С/мин, с выпускным отверстием внутренним диаметром 13 мм (1/2 дюйма) для продувки камеры печи азотом (впускное отверстие расположено наверху, выпускное - в центре днища), с датчиком термопары, расположенным в камере печи рядом с пробирками для образцов, но не касаясь их, с герметичной крышкой и со съемной ловушкой конденсата, расположенной в основании камеры печи. Схема печи для коксования приведена на рисунке 2.

6.5 Держатель пробирок для образцов (см. рисунок 1) представляет собой цилиндрический алюминиевый блок диаметром приблизительно 78 мм (3 дюйма), толщиной 16 мм (5/8 дюйма), с двенадцатью равноудаленными друг от друга отверстиями для пробирок диаметром 13 мм (1/2 дюйма), глубиной 13 мм (1/2 дюйма), расположенными по окружности на расстоянии приблизительно 3 мм (1/8 дюйма) от края цилиндра. Держатель должен иметь опорные ножки высотой 6 мм (1/4 дюйма) с направляющими для центровки в камере печи и метку-указатель на боковой поверхности для проверки правильности установки.

|

1 - микропроцессорный контроллер; 2 - 2 слоя изоляции; 3 - две обмотки трубчатого нагревателя 700 Вт; 4 - провода нагревателя; 5 - поперечное сечение обмотки нагревателя; 6 - 2 отверстия диаметром 1 мм; 7 - керамическое кольцо; 8 - изоляция; 9 - верхняя круглая заглушка из нержавеющей стали марки 304; 10 - внутренний цилиндрический кожух из нержавеющей стали марки 304 толщиной 1,6 мм; 11 - наружный цилиндрический кожух из нержавеющей стали марки 304 толщиной 1,6 мм; 12 - провода термопары; 13 - трубка из нержавеющей стали диаметром 13 мм; 14 - конденсат; 15 - дым; 16 - азот

Рисунок 2 - Печь и крышка

6.6 При применении стеклянных пробирок для образца большей вместимостью (6.2) используют модифицированный стандартный держатель пробирок (рисунок 1), аналогичный держателю с двенадцатью отверстиями, но в отличие от него имеющий шесть равноудаленных по окружности отверстий для пробирок диаметром (21,2±0,1) мм, глубиной приблизительно 16 мм.

6.7 Термопара для контроллера требуемого диапазона температур с внешним устройством отображения температуры в градусах Цельсия.

6.8 Аналитические весы с погрешностью взвешивания ±0,0001 г, пригодные для взвешивания массы не менее 20 г.

6.9 Азот чистотой не менее 99,998% с соответствующим устройством подачи. Можно использовать баллоны с азотом нулевого класса.

7 Отбор проб

7.1 Представительную пробу испытуемого материала отбирают по ASTM D 4057 (ручной отбор проб) или ASTM D 4177 (автоматический отбор проб).

8 Проведение испытания

8.1 Подготовка образца

8.1.1 Определяют массу каждой чистой пробирки для образца и записывают с точностью до 0,0001 г.

8.1.2 Для заполнения и взвешивания пробирки используют пинцет. Использованные пробирки утилизируют.

8.1.3 Перемешивают образец, при необходимости нагревая его для снижения вязкости. Образцы гомогенных жидкостей можно переносить в пробирки с помощью палочки, шприца или пипетки. Твердые материалы можно нагревать или охлаждать жидким азотом и дробить для получения небольших кусочков.

8.1.4 Соответствующую массу образца (таблица 1) переносят во взвешенную пробирку, взвешивают с точностью до 0,0001 г и записывают массу. Заполненные пробирки помещают в держатель пробирок, регистрируя положение каждого образца относительно метки-указателя.

Примечание 2 - С каждой партией испытуемых образцов можно испытывать контрольный образец. Контрольным должен быть типовой образец, который был испытан не менее 20 раз на этом же аппарате для определения среднего содержания коксового остатка и стандартного отклонения (в процентах). Результаты для каждой партии считаются приемлемыми, если результаты контрольного образца находятся в пределах среднего процентного содержания коксового остатка или отклоняются от него не менее и не более чем на три стандартных отклонения.

Таблица 1 - Руководство по определению массы образцов

Описание образца | Предполагаемое содержание коксового остатка, % масс. | Рекомендуемая масса образца, г |

Черный вязкий или твердый | Св. 5,0 | 0,15±0,05 |

Коричневый вязкий | От 1,0 до 5,0 включ. | 0,5±0,1 |

Консистенция и внешний вид как у смазочного масла или 10%-ный остаток образца от перегонки | От 0,1 до менее 1,0 | 1,5±0,5 |

Большие пробирки | Не более 0,1 | 5,0±1,0 |

Маленькие пробирки | Не более 0,1 | 1,5±0,5 |

8.2 Испытание образцов

8.2.1 Помещают держатель пробирок в камеру печи при температуре ниже 100°С и закрывают крышку. Продувают камеру печи азотом в течение не менее 10 мин со скоростью 600 см/мин. Затем снижают скорость продувки до 150 см

/мин и медленно нагревают печь до 500°С со скоростью от 10 до 15°С/мин.

8.2.2 Если образец вспенивается или разбрызгивается, что приводит к его потерям, повторяют испытание на новом образце.

Примечание 3 - Причиной разбрызгивания может быть наличие воды, которую предварительно можно удалить осторожным нагреванием под вакуумом с последующей продувкой азотом. Альтернативно можно использовать образец меньшей массы.

8.2.3 Выдерживают образец в печи при температуре (500±2)°С в течение 15 мин. Затем отключают питание и охлаждают печь, продувая ее азотом со скоростью 600 см/мин. После охлаждения температуры печи ниже 250°С вынимают держатель пробирок и помещают в эксикатор для охлаждения. После удаления образцов из печи продувку азотом можно отключить.

Предупреждение - При нагревании печь не открывают, чтобы исключить поступление воздуха, который может привести к воспламенению образца и прекращению испытания (конструкция и материалы печи обеспечивают безопасность оператора). Печь можно открывать только после ее охлаждения до температуры ниже 250°С. Поддерживают поток азота до тех пор, пока держатель пробирок не будет удален из печи.

Предупреждение - Для удаления дыма и паров печь для коксования помещают в лабораторный вытяжной шкаф или устанавливают вентиляционную линию от вытяжного отверстия печи аппарата для определения коксового остатка к вытяжной системе лаборатории.

Предупреждение - При использовании вентиляционной линии для предотвращения отрицательного давления в линии печь не соединяют непосредственно с вытяжной трубой.

Примечание 4 - Для проведения следующего испытания снижают температуру печи и снимают крышку. Следующее испытание можно проводить только после охлаждения печи до температуры ниже 100°С.

8.3 Завершающее взвешивание

Переносят пинцетом пробирки с образцами (в держателе для пробирок) в эксикатор и охлаждают до температуры окружающей среды. Взвешивают охлажденные пробирки с точностью до 0,0001 г. Использованные пробирки утилизируют.

8.4 Периодически проверяют ловушку для конденсата в нижней части камеры печи; при необходимости сливают конденсат и возвращают ловушку на место.

Предупреждение - Остаток в ловушке для конденсата может содержать канцерогенные вещества. Следует избегать контакта с остатком в ловушке. Остаток утилизируют в соответствии с установленными лабораторными процедурами.

9 Определение коксового остатка в 10%-ном (по объему) остатке от разгонки

9.1 Методику можно использовать для низкокипящих дистиллятных продуктов, таких как жидкое топливо ASTM N 1 и ASTM N 2 или продуктов с предполагаемым коксовым остатком не более 0,1% масс.

9.2 Для получения достаточного для проведения испытания количества 10%-ного (по объему) остатка требуется разгонка образца объемом 100 или 200 см. Для разгонки 100 см

образца собирают аппарат по ASTM E 133 с использованием колбы В (вместимостью 125 см

), прокладки-подставки для колбы с отверстием диаметром 50 мм и мерного цилиндра В (вместимостью 100 см

). Для разгонки 200 см

образца собирают аппарат по ASTM E 133 с использованием колбы D (вместимостью 250 см

), прокладки-подставки для колбы с отверстием диаметром 50 мм и мерного цилиндра вместимостью 200 см

. Термометр не требуется, но для высокотемпературной разгонки рекомендуется использовать термометр ASTM 8F или ASTM 8C по ASTM E 1 или IP 6C.

9.3 В зависимости от вместимости дистилляционной колбы переносят 100 или 200 см образца (при температуре образца, равной температуре окружающей среды) во взвешенную дистилляционную колбу, поддерживаемую при температуре не выше температуры окружающей среды и не ниже 13°С. Температуру рубашки холодильника поддерживают в пределах от 0°С до 60°С для обеспечения достаточного перепада температуры для конденсации образца, при этом избегая любого затвердевания парафинистых веществ в трубке конденсатора. В качестве приемника используют цилиндр для измерения объема образца, не очищая его, и устанавливают так, чтобы кончик холодильника не касался стенки цилиндра. Для точного измерения объема в приемной колбе необходимо поддерживать температуру приемника равной температуре отобранного образца в начале испытания с предельным отклонением ±3°С.

9.4 Нагревают колбу с равномерной скоростью, регулируя нагревание так, чтобы обеспечить падение первой капли конденсата через 10-15 мин с начала нагревания для образцов объемом 200 см или через 5-10 мин - для образцов объемом 100 см

. После падения первой капли перемещают приемный цилиндр так, чтобы кончик трубки конденсатора касался стенки цилиндра. Затем регулируют нагревание, обеспечивающее разгонку со скоростью от 8 до 10 см

/мин для образцов объемом 200 см

или от 4 до 5 см

/мин - для образцов объемом 100 см

. Для образцов объемом 200 см

разгонку продолжают до получения примерно 178 см

дистиллята, затем прекращают нагревание и позволяют конденсату слиться из холодильника в цилиндр до получения 180 см

(90% объема колбы) дистиллята. Для образцов объемом 100 см

разгонку продолжают до получения примерно 88 см

дистиллята, затем прекращают нагревание и позволяют конденсату слиться из холодильника в цилиндр для получения 90 см

(90% объема колбы) дистиллята.

9.5 Собирают оставшийся конденсат, при наличии, немедленно заменяя цилиндр соответствующей емкостью, например маленькой колбой Эрленмейера. Переносят в колбу остаток от разгонки (остающийся в колбе для разгонки) и тщательно перемешивают. Содержимое колбы является 10%-ным (по объему) остатком от разгонки образца исходного продукта.

9.6 Если остаток от разгонки имеет высокую вязкость при температуре окружающей среды, его нагревают до температуры, при которой возможно перенести порцию материала в предварительно взвешенную пробирку для испытания (таблица 1). После охлаждения материала в пробирке до температуры окружающей среды определяют массу образца с точностью до 0,0001 г и определяют содержание коксового остатка в соответствии с процедурой, описанной в разделе 8.

10 Вычисление

10.1 Вычисляют содержание коксового остатка в исходном образце или в 10%-ном остатке от разгонки, % масс., по формуле

, (1)

, (1)

где - масса коксового остатка, г;

- масса испытанного образца, г.

11 Оформление результатов

11.1 Значения коксового остатка до 10% масс. регистрируют с точностью до 0,01% масс. Значения коксового остатка свыше 10% масс. регистрируют с точностью до 0,1% масс. Значение коксового остатка на 10%-ном (по объему) остатке от разгонки регистрируют с точностью до 0,1% масс.

12 Прецизионность и смещение

________________

Подтверждающие данные хранятся в штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1589.

12.1 Прецизионность настоящего метода испытания установлена на основании статистического анализа результатов межлабораторных сравнительных испытаний:

Примечание 5 - Прецизионность была установлена в 2004 г. Межлабораторные сравнительные испытания проводили в девяти лабораториях на 6 нефтепродуктах с повторением результатов. Диапазон значений для образцов был от 0,1% масс до 25% масс. Прецизионность и корреляцию результатов испытания, полученных на 10%-ном (по объему) остатке от разгонки и/или с использованием пробирок вместимостью 15 см, не определяли. В приложении Х1 и на рисунке Х1.1 приведена информация об исследовании корреляции результатов испытания по настоящему стандарту и ASTM D 189, проведенного в 1983 г.

________________

Подтверждающие данные хранятся в штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1192.

12.2 Повторяемость

Расхождение между последовательными результатами испытаний, полученными одним и тем же оператором на одной и той же аппаратуре при постоянных рабочих условиях на идентичном испытуемом материале при нормальном и правильном выполнении настоящего метода испытаний, может превышать значения, указанные на рисунке 3, только в одном случае из двадцати.

12.3 Воспроизводимость

Расхождение между двумя единичными и независимыми результатами испытаний, полученными разными операторами в разных лабораториях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении настоящего метода испытаний, может превышать значения, указанные на рисунке 3, только в одном случае из двадцати.

12.4 Смещение

Настоящий метод испытаний по определению коксового остатка нефтепродуктов не имеет смещения, поскольку коксовый остаток определяется только по условиям настоящего метода испытаний.

|

1 - воспроизводимость 4,681·10

(% коксового остатка микрометодом +3); 2 - повторяемость

3,161·10

(% коксового остатка микрометодом +3)

Рисунок 3 - Прецизионность определения коксового остатка микрометодом

Приложения X

(справочные)

X1 Информация об исследовании корреляции результатов испытания

X1.1 Корреляция результатов определения коксового остатка микрометодом по настоящему стандарту и методом Конрадсона по ASTM D 189 (рисунок X1.1) была установлена при проведении совместной программы испытаний с участием 18 лабораторий на шести типах нефтепродуктов.

X1.2 Статистический анализ с использованием критериев Стьюдента и непараметрический анализ показывают, что с учетом прецизионности двух методов расхождение результатов испытания разными методами отсутствует. Результаты, полученные при определении коксового остатка микрометодом, статистически эквивалентны результатам, полученным при определении коксового остатка методом Конрадсона. При этом установлено, что прецизионность с использованием микрометода лучше.

|

Рисунок X1.1 - Корреляция результатов определения коксового остатка методом Конрадсона и микрометодом

X2 Рекомендации для аналитика

X2.1 Для удаления небольшого количества дыма, образующегося при определении коксового остатка, необходимо использовать вытяжную систему. Любая приемная линия, используемая для отвода дыма, не должна непосредственно подсоединяться к выпускной трубке печи аппарата для определения коксового остатка (MCRT). Между выпускной трубкой и приемной линией должно быть свободное пространство. Это предотвращает создание в аппарате отрицательного давления.

X2.2 Пробирки для образцов следует переносить, используя пинцет и перчатки.

X2.3 Для светлых нефтепродуктов и образцов с предполагаемым значением коксового остатка не более 0,10% масс. можно использовать большие пробирки вместимостью 15 см (4 драхмы).

X2.4 Конечный остаток должен быть приблизительно 0,025 г, но не более 0,050 г. Образец большой массы может закипеть, особенно это относится к маслам с высоким содержанием коксового остатка. Рекомендуемые значения массы отбираемых образцов приведены в таблице 1 настоящего стандарта.

X2.5 Если при начале нагревания образец вспенивается или разбрызгивается, это может свидетельствовать о наличии в нем воды. Можно использовать образец меньшей массы или удалить воду осторожным нагреванием под вакуумом с последующей продувкой азотом.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ASTM D 189 | - | * |

ASTM D 482 | - | * |

ASTM D 4046 | - | * |

ASTM D 4057 | - | * |

ASTM D 4177 | - | * |

ASTM Е 1 | - | * |

ASTM Е 133 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

УДК 665.7:543.226:006.354 | МКС 75.080 |

Ключевые слова: нефтепродукты, коксовый остаток, микрометод | |

Электронный текст документа

и сверен по:

, 2019