ГОСТ Р ИСО/МЭК 15457-3-2006

Группа Э49

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Карты идентификационные

КАРТЫ ТОНКИЕ ГИБКИЕ

Часть 3

Методы испытаний

Identification cards. Thin flexible cards.

Part 3. Test methods

ОКС 35.240.15

ОКСТУ 4084

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ), Техническим комитетом по стандартизации ТК 22 "Информационные технологии" и ОАО "Московский комитет по науке и технологиям" на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 22 "Информационные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 402-ст

4 Настоящий стандарт идентичен международному стандарту ИСО/МЭК 15457-3:2002 "Карты идентификационные. Карты тонкие гибкие. Часть 3. Методы испытаний" (ISO/IEC 15457-3:2002 "Identification cards - Thin flexible cards - Part 3: Test methods").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт распространяется на тонкие гибкие карты, используемые для автоматизации средств управления доступом к товарам или услугам, таким как поездки на общественном транспорте, проезд по платным автомобильным дорогам, пользование автостоянками, предварительно оплачиваемые услуги и т.д.

Для указанных случаев применения данные записывают и/или считывают с помощью устройств, использующих различные технологии, например, магнитную полосу, оптическое считывание (распознавание оптических символов), штриховое кодирование и т.д.

Настоящий стандарт устанавливает методы испытаний тонких гибких карт и процедуры измерений характеристик магнитной полосы и характеристик кодирования на тонких гибких картах.

Многие из методов стандарта, предназначенных для контроля физических свойств материалов основы карты, выполняют на образцах, взятых из неразрезного материала или больших листов. Тем не менее результаты всех приведенных в настоящем стандарте методов испытаний могут быть отнесены к готовым картам.

Для каждого из описываемых методов испытаний следует использовать отдельные образцы.

Критерии оценки результатов испытаний в настоящем стандарте не приводят.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 186:2002 Бумага и картон. Отбор проб для определения среднего качества

ИСО 187:1990 Бумага, картон и целлюлоза. Стандартная атмосфера для кондиционирования и испытаний и процедура наблюдения за атмосферой и кондиционированием образцов

ИСО 291:1997* Пластмассы. Стандартные атмосферы для кондиционирования и испытаний

_______________

* Заменен на ИСО 291:2005.

ИСО 534:2005 Бумага и картон. Определение толщины и объемной плотности или плотности листа

ИСО 1681:1973 Обработка информации. Карты неперфорированные бумажные. Технические условия

ИСО 1831:1980 Спецификация на распечатки для оптического распознавания знаков

ИСО 2144:1997 Бумага, картон и целлюлоза. Определение зольного остатка при прокаливании при температуре 900 °С

ИСО 2409:1992 Краски и лаки. Испытание методом решетчатых надрезов

ИСО 2471:1998 Бумага и картон. Определение непрозрачности бумаги. Метод диффузного отражения

ИСО 2493:1992 Бумага и картон. Определение сопротивления изгибу

ИСО 2758:2001 Бумага. Определение сопротивления продавливанию

ИСО 3274:1996 Геометрические требования к изделию. Структура поверхности. Профильный метод. Номинальные характеристики контактных (щуповых) измерительных приборов

ИСО 4094:2005 Бумага, картон и целлюлоза. Международная калибровка испытательного оборудования. Назначение и одобрение уполномоченных лабораторий

ИСО 4287:1997 Геометрические характеристики изделий. Структура поверхности. Профильный метод. Термины. Определения и параметры структуры

ИСО 5626:1993 Бумага. Определение сопротивления излому

ИСО 5627:1995 Бумага и картон. Определение гладкости (метод Бекка)

ИСО 5629:1983 Бумага и картон. Определение жесткости при изгибе. Метод резонанса

ИСО 5636-3:1992 Бумага и картон. Определение воздухопроницаемости (средний диапазон). Часть 3. Метод Бендсена

ИСО 6383-2:1983 Пластмассы. Пленка и листы. Определение сопротивления раздиранию. Часть 2. Метод Эльмендорфа

ИСО 8295:1995 Пластмассы. Пленка и листы. Определение коэффициентов трения

ИСО 8570:1991 Пластмассы. Пленка и листы. Определение температуры образования холодных трещин

ИСО/МЭК 7811-2.2001 Карты идентификационные. Способ записи. Часть 2. Магнитная полоса. Малая коэрцитивная сила

ИСО/МЭК 7811-6:2001 Карты идентификационные. Способ записи. Часть 6. Магнитная полоса. Большая коэрцитивная сила

ИСО/МЭК 10373-1:1998 Карты идентификационные. Методы испытаний. Часть 1. Общие характеристики

ИСО/МЭК 10373-2:1998* Карты идентификационные. Методы испытаний. Часть 2. Карты с магнитной полосой

_______________

* Заменен на ИСО/МЭК 10373-2:2006

ИСО/МЭК 15457-1:2001 Карты идентификационные. Карты тонкие гибкие. Часть 1. Физические характеристики

ИСО/МЭК 15457-2:2001 Карты идентификационные. Карты тонкие гибкие. Часть 2. Способы магнитной записи

МЭК 60454-2:1994 Ленты электроизоляционные самоприклеивающиеся. Технические требования. Часть 2. Методы испытаний

3 Термины и определения

В настоящем стандарте применены термины по ИСО/МЭК 15457-1, ИСО/МЭК 15457-2, а также следующие термины с соответствующими определениями.

3.1 основа (substrate): Материал, из которого изготовлена тонкая гибкая карта, без какого-либо носителя записи.

3.2 композиционный материал (composite): Материал, изготовленный по меньшей мере из двух слоев различных материалов, один из которых является бумагой.

3.3 эталонная амплитуда сигнала (reference signal amplitude) : Амплитуда сигнала эхосчитывания первичного эталона, максимальное значение средней амплитуды сигнала эталонной карты, приведенное к первичному эталону.

3.4 эталонный ток (reference write current) : Ток записи первичного эталона, полученный измерением на вторичной эталонной карте.

3.5 эталонный поток (reference flux) : Магнитный поток, проходящий через испытательную головку записи при токе записи

.

3.6 образец (test piece): Часть листа пробы, карты или сама карта, на которых проводится испытание.

3.7 неопределенность измерений (uncertainty of measurement): Диапазон значений, в пределах которого находится истинное значение измеряемой величины.

3.8 коэффициент пропускания (optical transmittance factor) : Отношение измеренного потока оптического излучения

, пропущенного через образец, к потоку оптического излучения

измеренному при отсутствии образца:

![]() .

.

3.9 непрозрачность (оптическая плотность) (opacity, optical transmission density) : Десятичный логарифм величины, обратной коэффициенту пропускания:

![]() .

.

4 Методы определения физических характеристик тонких гибких карт

4.1 Общие требования

4.1.1 Источник

ИСО/МЭК 15457-1 (физические характеристики).

4.1.2 Средства испытаний

Для получения последовательных и воспроизводимых результатов испытательные приборы и установки должны соответствовать ИСО 4094.

4.1.3 Отбор проб, подготовка и хранение образцов

4.1.3.1 Отбор проб

Отбор проб следует проводить в соответствии с таблицей 1.

Таблица 1 - Отбор проб, климатические условия испытаний и кондиционирования

Материал карты | Отбор проб | Климатические условия испытаний и кондиционирования | |

Обозначение стандарта | Климатические условия* | ||

Бумага | По ИСО 186 | ИСО 187 | 23 °С/50% со стандартными отклонениями |

Композиционный материал | По ИСО 186 | ИСО 187 | 23 °С/50% со стандартными отклонениями |

Пластмасса | По ИСО 186 | ИСО 291 | Стандартная атмосфера 23 °С/50% |

* Термины "стандартные откпонения" и "стандартная атмосфера" взяты из ссылочных стандартов. |

В определенных случаях пробы допускается отбирать от материала основы до изготовления карт, если очевидно, что во время последующей обработки существенное изменение определяемого параметра произойти не может.

Пробы, используемые для приготовления серии образцов, следует отбирать от одной и той же партии материала основы тонких гибких карт.

4.1.3.2 Подготовка

По возможности следует испытывать готовые карты либо изготовленные из них образцы. Их кондиционируют в соответствии с 4.1.4.

Образцы изготовляют в форме, обусловленной применяемым испытательным оборудованием.

4.1.3.3 Хранение

Образцы следует хранить при климатических условиях, указанных в ИСО/МЭК 15457-1 (пункт 4.7.2), таким образом, чтобы избежать их деформации и повреждения в результате воздействия влажности, света, пластификаторов или загрязнения.

Образцы должны быть снабжены необходимыми обозначениями для использования в протоколе испытаний и других документах.

4.1.4 Кондиционирование и климатические условия испытаний

Кондиционирование образцов и климатические условия испытаний, установленных в настоящем стандарте, должны соответствовать таблице 1, если не даны иные указания.

4.1.5 Оформление результатов испытаний

Протокол испытаний должен быть понятным и обеспечивать полную прослеживаемость результатов испытаний.

4.2 Размеры (кроме толщины)

4.2.1 Источник

ИСО/МЭК 15457-1 (геометрия), (позиционные метки).

4.2.2 Сущность метода

Meтод основан на прямом линейном измерении. Размеры должны быть измерены с погрешностью, соответствующей установленным предельным отклонениям от их номинальных значений.

4.2.3 Проведение измерений

Размеры тонких гибких карт измеряют, используя метод и средства измерений, обеспечивающие суммарную погрешность измерения, не превышающую 25% абсолютного значения предельного отклонения контролируемого размера.

Пример - Значение равно (±0,2) мм; суммарная погрешность не более 0,05 мм.

Механическое усилие, прикладываемое при измерении к кромке карты, не должно превышать 6 Н на 10 мм длины.

Примечание - Допускается применять оптический метод.

4.3 Толщина

4.3.1 Источник

ИСО/МЭК 15457-1 (приложение А или В).

4.3.2 Средства испытания

Микрометрический толщиномер.

4.3.3 Проведение измерений

Толщину бумаги или композиционного материала тонких гибких карт определяют по ИСО 534 вне зоны записи данных при давлении, создаваемом подвижной измерительной пятой толщиномера, 100 кПа. За результат определения принимают среднее из результатов трех измерений, выполненных на одной и той же карте в трех различных точках.

4.4 Отделяющее усилие

4.4.1 Источник

ИСО/МЭК 15457-1 (отделяющее усилие), (перфорация).

4.4.2 Сущность метода

В направлении ширины образцов измеряют усилие, необходимое для разрушения перегородок перфорированной пинии между двумя частями карты или между двумя картами.

4.4.3 Средства испытания

Испытательное устройство со скоростью перемещения активного захвата 100 мм/мин, включающее в себя динамометр, способный воспроизводить усилие не менее 500 Н. На рисунке 1 показано расположение образца при испытании.

Рисунок 1 - Испытательное устройство для определения отделяющего усилия

1 - динамометр; 2 - параллельные друг другу (в пределах угла 1°) линии зажима; 3 - растягивающее усилие,

направленное параллельно (в пределах угла 1°) осевой линии образца; 4 - осевая линия образца,

перпендикулярная (в пределах угла 1°) к линиям зажима

Рисунок 1 - Испытательное устройство для определения отделяющего усилия

4.4.4 Порядок проведения испытания

Берут пробы для изготовления десяти образцов, включающих в себя линию перфорации. Образцы изготовляют так, чтобы их высота соответствовала высоте карт.

Образцы тщательно расправляют. Пять образцов оставляют расправленными, не сгибают, а все остальные сгибают пять раз на угол 180° (т.е. из полностью расправленного состояния до полностью сложенного).

Измеряют отделяющее усилие для каждого образца при скорости перемещения активного захвата 100 мм/мин.

4.4.5 Обработка результатов

Для каждого испытания, со сгибанием образцов и без, за результат принимают среднее значение результатов соответствующих отдельных измерений.

4.5 Намотка рулона

4.5.1 Источник

ИСО/МЭК 15457-1 (рулон).

4.5.2 Средства испытания

Плоская горизонтальная поверхность.

Два бруска из цветного металла со следующими размерами:

- шириной (9±1) мм,

- высотой (15±0,1) мм,

- длиной не менее 150 мм.

Подходящее средство измерений, например, линейка, калибр или микрометр, с погрешностью не более 0,2 мм.

4.5.3 Порядок проведения испытания

Рулон карт (максимальный диаметр 300 мм) устанавливают на два бруска, как показано на рисунке 2.

Бруски должны быть расположены девятимиллиметровой гранью на плоской поверхности параллельно друг другу на таком расстоянии один от другого, чтобы край рулона совпадал с обращенной наружу гранью бруска.

Наружный конец ленты материала карт должен быть прикреплен к рулону так, чтобы используемое средство крепления не повреждало материал карт при удалении. Не следует скреплять рулон эластичной лентой, упаковывать в усадочную пленку и применять другие подобные средства.

Примечание - Если рулон окажется слишком сжат, то это может привести к деформации материала.

Спустя 24 ч после установки рулона измеряют расстояние между нижним торцом рулона и горизонтальной поверхностью.

Отклонение от плоскостности рассчитывают как (15 -) мм (см. рисунок 2).

Рисунок 2 - Схема испытания

1 - брусок;

2 - рулон;

3 - горизонтальная поверхность; 4 - брусок

Рисунок 2 - Схема испытания

4.6 Сопротивление продавливанию

4.6.1 Источник

ИСО/МЭК 15457-1 (приложение А).

4.6.2 Порядок проведения испытания

Сопротивление продавливанию бумажных тонких гибких карт определяют по ИСО 2758.

4.7 Жесткость

4.7.1 Источник

ИСО/МЭК 15457-1 (приложение А или В, или С).

4.7.2 Порядок проведения испытания

Образцы вырезают из листов пробы, соответствующих требованиям к плоскостности, установленным для соответствующего формата тонких гибких карт.

Жесткость определяют по ИСО 5629 или ИСО 2493 в направлении ширины карты в соответствии с требованиями ИСО/МЭК 15457-1.

4.8 Прочность на излом

4.8.1 Источник

ИСО/МЭК 15457-1 (приложение А).

4.8.2 Средства испытания

Прибор Шоппера или прибор Ломаржи с усилием натяжения 8,68 Н.

Примечание - При использовании прибора Ломаржи с усилием натяжения 8,68 Н результаты будут сопоставимы с результатами, получаемыми при использовании прибора Шоппера.

4.8.3 Порядок проведения испытания

Прочность на излом определяют по ИСО 5626 как в машинном, так и в поперечном направлениях бумаги за пределами зоны записи данных.

Образцы для испытания берут от одной и той же партии материала основы тонких гибких карт или oт одной и той же партии готовых карт.

Результат выражают в виде ![]() , где

, где - число двойных перегибов.

4.9 Зольность

4.9.1 Источник

ИСО/МЭК 15457-1 (приложение А).

4.9.2 Порядок проведения испытания

Зольность бумажной тонкой гибкой карты определяют по ИСО 2144. Образец для испытания берут вне зон записи данных, предпочтительно из зон, не подвергавшихся печати.

4.10 Гладкость

4.10.1 Источник

ИСО/МЭК 15457-1 (приложение А или В, или С).

4.10.2 Порядок проведения испытания

Гладкость определяют по методу Бекка по ИСО 5627 на обеих сторонах карты вне зоны записи данных.

Если размеры образцов должны быть больше, чем имеющийся участок вне зоны записи данных, то допускается изготавливать образцы из материала для тонких гибких карт непосредственно перед изготовлением из него карт или рулонов.

Для определения гладкости по Бекку допускается использовать электронный прибор, если он обеспечивает точность измерений в соответствии с ИСО 5627.

4.11 Непрозрачность (метод с использованием светонепроницаемой стопы) и непрозрачность (в диапазоне длин волн 700-1000 нм)

4.11.1 Источник

ИСО/МЭК 15457-1 (приложение А или В, или С).

4.11.2 Порядок проведения испытания

Определяют непрозрачность по ИСО 2471 (с использованием светонепроницаемой стопы) и/или ИСО/МЭК 10373-1 (в диапазоне длин волн 700-1000 нм). Соответствие требованиям ИСО/МЭК 15457-1 к непрозрачности проверяют на всей площади карты.

Примечание 1 - На участках, имеющих фотолюминесцентные свойства, могут быть получены аномальные результаты.

Примечание 2 - Испытание на непрозрачность (в диапазоне длин волн 700-1000 нм) проводят в случаях, когда наличие карты в приемном устройстве определяется по ослаблению потока света между его источником и приемником.

4.12 Коэффициент трения и усилие раскладывания стопы

4.12.1 Источник

ИСО/МЭК 15457-1 (приложение А или В, или С).

4.12.2 Порядок проведения испытания

Определяют динамический коэффициент трения (основа/нержавеющая сталь) по ИСО 8295 и/или усилие раскладывания стопы по ИСО 1681 в машинном направлении, используя следующие параметры.

Размеры прижимного груза:

- 25x25 мм - для формата TFC.0;

- 50х50 мм - для формата TFC.1;

- 63x63 мм - для формата TFC.5.

Размеры образца:

- 30x200 мм - для формата TFC.0;

- 54x200 мм - для формата TFC.1;

- 80x200 мм - для формата TFC.5.

Суммарный вес прижимного груза:

- (0,308±0,003) Н - для формата TFC.0;

- (1,23±0,01) Н - для формата TFC.1;

- (1,96±0,02) Н - для формата TFC.5.

Скорость перемещения - 100 мм/мин ±10%.

Расстояние перемещения - 100 мм.

Поверхность нержавеющей стали должна быть зеркально отполирована.

Коэффициент трения в поперечном направлении может быть определен только путем испытания образцов, отобранных от материала основы непосредственно перед изготовлением из него карт или рулонов.

Когда испытания проводят на материале основы перед изготовлением из него карт или рулонов (что предпочтительнее, чем на готовых картах), используют параметры для формата TFC.5.

4.13 Коэффициент отражения

4.13.1 Источник

ИСО/МЭК 15457-1 (приложение А или В, или С).

4.13.2 Порядок проведения испытания

Определяют коэффициент отражения и

соответственно оттиска и фона в окрестности оттиска по ИСО 1831, используя волновой диапазон В 900.

Вычисляют сигнал контрастности печати () по формуле

![]() .

.

4.14 Воздухопроницаемость

4.14.1 Источник

ИСО/МЭК 15457-1 (приложение А).

4.14.2 Порядок проведения испытания

Воздухопроницаемость определяют по методу Бендсена по ИСО 5636-3 при давлении 1,47 кПа.

4.15 Показатель пригодности для письма

4.15.1 Источник

ИСО/МЭК 15457-1 (приложение А или В, или С).

4.15.2 Сущность метода

Показатель пригодности для письма тонких гибких карт определяют, чтобы установить их совместимость с водосодержащими чернилами.

Метод испытания состоит в нанесении линий на испытуемую поверхность основы тонких гибких карт с последовательным использованием все более агрессивных растворов красителей.

Наиболее агрессивный раствор, способный создавать линии, не растекаясь по поверхности, или без чрезмерного проникания внутрь (просачивания), определяет показатель пригодности для письма тонкой гибкой карты.

4.15.3 Средства испытания

4.15.3.1 Рейсфедер

Используют обычный рейсфедер. Перья рейсфедера должны иметь одинаковую длину и быть заостренными таким образом, чтобы не повреждать образец в процессе испытания.

4.15.3.2 Испытательное устройство

Рейсфедер закрепляют в подходящем приспособлении, предпочтительно наподобие каретки, которое позволяет перемещать его по испытуемой поверхности при соблюдении следующих условий:

- движение должно происходить вдоль плоскости симметрии перьев рейсфедера;

- угол между рейсфедером и поверхностью тонкой гибкой карты должен составлять 45°;

- давление на испытуемую поверхность должно быть обусловлено только весом рейсфедера и средств крепления.

4.15.3.3 Растворы

Используют растворы следующих красителей, имеющих качество чистых для анализа веществ:

- прямой краситель: цветовой индекс CI 74180 (слабоагрессивный краситель);

- кислотный краситель: цветовой индекс CI 42045 (сильноагрессивный краситель).

Составы растворов приведены в таблице 2.

Таблица 2 - Состав растворов

Номер раствора в порядке увеличения агрессивности | Состав раствора, г/л | |

CI 74180 | CI 42045 | |

1 | 10 | 0 |

2 | 7,5 | 2,5 |

3 | 5 | 5 |

4 | 2,5 | 7,5 |

5 | 0 | 10 |

Растворы 1 и 5 готовят путем растворения указанных двух красителей в дистиллированной воде. Допускается использовать воду температурой не более 80 °С.

Затем:

- к каждому литру раствора добавляют 1 г фенола в качестве антисептика;

- готовят растворы 2, 3 и 4, используя соответствующую смесь из растворов 1 и 5.

Растворы следует хранить в закрытых пробками колбах, в темноте. Растворы, хранившиеся более трех месяцев, не используют.

4.15.4 Подготовка образцов

Изготовляют серию из не менее чем десяти образцов со сторонами не менее 70 мм от каждого листа пробы.

При изготовлении образцов следует соблюдать особую осторожность, поскольку прикасание к ним руками может повлиять на результаты испытаний.

4.15.5 Порядок проведения испытания

4.15.5.1 Нанесение пробного рисунка

Испытание проводят при тех же климатических условиях, что применяли для кондиционирования образцов.

Устанавливают расстояние между перьями рейсфедера (0,60±0,05) мм, используя щуп для измерения зазоров. Высота заполнения растворами рейсфедера должна составлять 1 см в начале нанесения рисунка. Ее восстанавливают после проведения каждых трех линий.

На каждой стороне каждого из образцов наносят пробный рисунок (см. рисунок 3), последовательно используя разные растворы. Следует дождаться высыхания первой группы параллельных линий, прежде чем наносить вторую группу.

Рисунок 3 - Пробный рисунок

Рисунок 3 - Пробный рисунок

Следует избегать наложения друг на друга наносимых на лицевую и оборотную сторону линий на одном и том же образце.

Длина линий должна составлять приблизительно 60 мм, а промежутки между ними - около 10 мм. Скорость, с которой проводят линию, должна быть равной примерно 20 мм/с.

4.15.5.2 Регистрация результатов испытания

Осматривают каждую сторону каждого образца, полученные результаты указывают в протоколе испытаний в следующей последовательности:

- самый агрессивный раствор, который не растекается по поверхности;

- самый агрессивный раствор, который не просачивается через образец.

Если поверхность имеет предварительно напечатанные линии (например, защитные линии), то растекание, возникшее на пересечении предварительно напечатанных линий с линиями пробных рисунков, не принимают во внимание.

Считают, что имеет место просачивание, если окрашенный раствор появился на поверхности противоположной стороны образца даже в очень небольших количествах. Не следует путать просачивание раствора с просвечиванием линии из-за прозрачности образца. При определении просачивания рекомендуется использовать лупу с увеличением около 5.

Просачивание и растекание на концах линий пробных рисунков не принимают во внимание.

По результатам осмотра обеих сторон одного и того же образца в протоколе испытаний указывают наименьший номер раствора как для растекания, так и для просачивания. Полученные номера растворов являются результатом испытания данного образца.

В случае сомнения относительно номера раствора, который следует указать в протоколе, записывают номер раствора, предшествующего раствору, дающему бесспорно отрицательный результат.

4.15.5.3 Показатель пригодности для письма

Если установлен один показатель пригодности для письма, то он относится к растеканию.

Процедура испытания аналогична описанной выше.

4.15.6 Обработка результатов

Отдельно для растекания и просачивания вычисляют среднее значение, округленное до одного десятичного разряда, всех результатов, полученных для серии образцов.

4.16 Сопротивление раздиранию

4.16.1 Источник

ИСО/МЭК 15457-1 (приложение В или С).

4.16.2 Порядок проведения испытания

Coпpoтивление раздиранию определяют по методу Эльмендорфа по ИСО 6383-2 вне зоны записи данных как в машинном, так и в поперечном направлениях, при постоянной маятника, равной 16.

Поскольку требуемые размеры образцов составляют 63х75 мм, то для выполнения испытания в обоих направлениях образцы изготавливают из листов пробы материала основы тонких гибких карт.

4.17 Сопротивление расслаиванию

4.17.1 Источник

ИСО/МЭК 15457-1 (приложение В).

4.17.2 Сущность метода

Данное испытание применяют, чтобы определить сопротивление расслаиванию, или напряжение разрыва, листа материала, подвергнутого воздействию растягивающего усилия, перпендикулярного к его плоскости.

Метод основывается на использовании прибора для определения сопротивления продавливанию бумаги (прибора Мюллена). Упругая диафрагма, проходя через центральное отверстие кольцевого диска, зафиксированного на нижней зажимающей поверхности, поверх которого при помощи двусторонней липкой ленты прикрепляют образец в форме кольца, толкает вверх сплошной диск, прикрепленный к другой стороне образца. Таким образом образец подвергается воздействию возрастающего напряжения до тех пор, пока не наступит его разрыв. Показание манометра регистрируют в момент разрыва.

4.17.3 Средства испытания

4.17.3.1 Пробойники

Два круглых пробойника диаметрами (33,0±0,1) мм и (50,0±0,1) мм, соответственно, используют для высекания испытуемого образца в виде кольца площадью 11,08 см.

Чтобы расслоение образца не начиналось во время высекания, наружная поверхность лезвия 33-миллиметрового пробойника и внутренняя поверхность 50-миллиметрового пробойника должны быть цилиндрическими.

Желательно использовать два пробойника, которые можно собрать в один узел, чтобы производить высекание образца за одну операцию и получать кольцо постоянной ширины. Лучше, если используют пробойники, позволяющие высвобождать изготовленный образец, не подвергая его воздействию скручивающих сил.

4.17.3.2 Пресс для высекания

Используют рычажный или пневматический пресс или любое эквивалентное устройство, которое позволяет высекать образцы, не повреждая пробойники. В процессе высекания образцов пробойники должны оставаться перпендикулярными к плоскости листа. В качестве опоры используют, например, тефлоновую пластину толщиной приблизительно 2 см.

4.17.3.3 Пресс для склеивания

Для обеспечения сцепления между липкой лентой, образцом и дисками используют пресс (или прижимное устройство) с индикатором давления, позволяющий создавать усилие в интервале от 2000 до 2400 Н [или, принимая во внимание площадь образца, - давление (2000±200) кПа].

4.17.3.4 Прибор для определения сопротивления продавливанию

Используют прибор для определения сопротивления продавливанию бумаги (прибор Мюллена) по ИСО 2758 с тонкой диафрагмой и подходящими для данного испытания манометрами.

4.17.3.5 Прочие устройства

Необходимо следующее:

- нож или любое режущее средство для нарезания листов пробы, заготовок образцов и липкой ленты;

- изогнутая режущая игла;

- прибор для измерения времени;

- подходящие приспособления для установки испытуемого образца, как показано на рисунке 4;

- двухсторонняя липкая лента, покрытая гладкой разделяющей пленкой, поставляемая в катушках шириной не менее 55 мм.

4.17.4 Подготовка к испытанию

4.17.4.1 Заготовки образцов

Из каждой пробы вырезают не менее десяти заготовок в форме квадрата со стороной не менее 70 мм.

На обе поверхности каждой заготовки наклеивают по полоске липкой ленты. Полоски должны располагаться по возможности точно напротив друг друга.

На каждую заготовку наносят обозначение лицевой и оборотной сторон и данные, обеспечивающие прослеживаемость.

4.17.4.2 Подготовка образцов

Используя пробойники и один из прессов, указанных выше, из заготовок высекают образцы с отклонением от концентричности не более 0,2 мм. Половину образцов высекают с лицевой стороны заготовок и половину - с оборотной.

Образец в форме кольца центририруют на сплошном диске (см. рисунок 4), так чтобы поверхность, с которой начиналось высекание, была видимой. Затем на этой стороне, используя изогнутую иглу, делают разрез в защитной разделяющей пленке на глубину не менее 3 мм от края, избегая повреждения липкой ленты и образца. Медленно и осторожно удаляют разделяющую пленку под углом приблизительно 180° так, чтобы не оказывать заметного воздействия на образец.

Рисунок 4 - Испытание для определения сопротивления расслаиванию (метод с использованием прибора для испытания на продавливание)

- кольцеобразный диск, прикрепляемый к материалу (латунь)

- сплошной диск, прикрепляемый к материалу (латунь)

- центрирующая и прижимная деталь (латунь)

- кольцеобразная деталь для центрирования на приборе (низкоуглеродистая сталь)

- образец, материала (площадь 11,08 см

);

- опорная плита прибора

1,6 мм (для всех поверхностей)

Примечание - Размеры детали D обеспечивают ее закрепление на приборе

Рисунок 4 - Испытание для определения сопротивления расслаиванию

(метод с использованием прибора для испытания на продавливание)

После центрирования образец прикрепляют к диску . Удаляют оставшуюся разделяющую пленку, как указано выше.

Диск устанавливают на открывшемся липком слое образца.

Чтобы получить хорошее сцепление между липкой лентой и примыкающими поверхностями, собранные вместе диски и образец подвергают воздействию давления (2000±200) кПа в течение (20±5) с.

4.17.5 Порядок проведения испытания

Испытание на разрыв проводят не позднее чем через 2 ч после наклеивания липкой ленты на образец, чтобы избежать какого-либо изменения его свойств под воздействием клея липкой ленты.

Из деталей ,

,

, образца и липкой ленты собирают узел, как показано на рисунке 4.

Узел размещают на приборе для испытания на продавливание, при этом диск находится в контакте с нижней зажимающей поверхностью прибора.

При помощи детали узел центрируют, как показано на рисунке 4. Используя верхнюю зажимающую поверхность прибора, фиксируют деталь

.

Включают прибор. В результате деформации диафрагма проходит через центральное отверстие детали , передает давление на деталь

и в конце концов приводит к разделению образца на две части.

Примечание - Следует убедиться, что произошло разрушение испытуемого образца. В случае неудачного испытания его повторяют.

Записывают значение давления, при котором произошел разрыв образца, выраженное в килопаскалях и округленное до трех значащих цифр.

Из прибора удаляют детали, использовавшиеся для установки образца.

Удостоверяются, что липкая лента не оторвалась ни в одной точке на всей поверхности крепления к дискам и

и образцу. Образец отделяют от обоих дисков.

Результаты испытаний, во время которых имел место отрыв липкой ленты от одного из дисков или от образца, не принимают во внимание.

Фиксируют данные о месте, в котором произошел разрыв образца, то есть:

- между наружным слоем с лицевой стороны и внутренним слоем;

- между одним и другим внутренним слоем;

- между внутренним слоем и наружным слоем с оборотной стороны.

Подвергают испытанию другие образцы.

Испытания продолжают до тех пор, пока не будут получены десять достоверных значений измеряемой величины (для пяти образцов, высеченных с лицевой стороны заготовок, и пяти - с оборотн

ой).

4.17.6 Обработка результатов

Напряжение разрыва по давлению в момент разрушения вычисляют по формуле

![]() ,

,

где - давление, показанное манометром, округленное до трех значащих цифр, кПа;

- напряжение разрыва образца, кПа.

На основе показаний манометра вычисляют среднеарифметическое значение достоверных результатов измерений, выраженное в килопаскалях, и среднеквадратическое отклонение.

Примечание - Для однородной бумаги, в одной и той же лаборатории, с одним и тем же оператором и испытательным оборудованием коэффициент вариации десяти измеренных значений величины составляет порядка 2%.

4.17.7 Оформление результатов

В дополнение к результатам и ссылке на настоящий стандарт в протоколе испытаний указывают следующее:

- дату и место проведения испытаний;

- общее число испытанных образцов;

- число испытанных образцов от одной пробы;

- значение напряжения разрыва в килопаскалях и его среднеквадратическое отклонение;

- все характеристики, перечисленные в 4.17.5;

- любые особенности и детали процедуры, которые могли повлиять на результаты испытаний.

4.18 Температура трещинообразования (хрупкость)

4.18.1 Источник

ИСО/МЭК 15457-1 (приложение С).

4.18.2 Порядок проведения испытания

Температуру трещинообразования (хрупкость) пластиковых тонких гибких карт определяют по ИСО 8570 как в машинном, так и в поперечном направлениях, вне зоны записи данных, с использованием следующих параметров:

- ударной нагрузки (1,96±0,01) Н;

- минимального времени кондиционирования образца при новой температуре (стабилизации) - 20 мин.

Для каждой температуры используют серию из десяти образцов.

Наблюдаемое повреждение оценивают в процентах в соответствии с рисунком 5. Для каждой температуры вычисляют среднее значение , %, оценок повреждения образцов серии.

Рисунок 5 - Оценка повреждения

Рисунок 5 - Оценка повреждения

4.18.3 Обработка результатов

Выраженные количественно результаты испытаний , %, представляют графически и находят линейную функцию регрессии. Пересечение линии регрессии и линии

50% определяет температуру трещинообразования (см. рисунок 6).

Рисунок 6 - Пример определения температуры трещинообразования Т(0)

Примечaние - Из рисунка следует, что (0; 12) и

(5; 0), уравнение регрессии

-2,5

+12 и для 50% повреждения

-15°С.

Рисунок 6 - Пример определения температуры трещинообразования

5 Методы определения физических характеристик магнитной полосы

5.1 Подготовка и хранение образцов

Если иначе не установлено в конкретных методах испытаний, требования к подготовке и хранению образцов, используемых для определения физических характеристик магнитной полосы, - по 4.1.3.

5.2 Кондиционирование и климатические условия испытаний

Если иначе не установлено в конкретных методах испытаний, то кондиционирование и климатические условия испытаний, применяемые при определении физических характеристик магнитной полосы, должны соответствовать таблице 1.

5.3 Выступ

5.3.1 Источник

ИСО/МЭК 15457-2 (выступ).

5.3.2 Определение

Выступ - увеличение толщины карты в зоне, занимаемой магнитной полосой, по сравнению с толщиной прилежащей области карты.

5.3.3 Средства испытания

Механический или цифровой микрометр, оснащенный микрометрическим винтом с плоской измерительной поверхностью диаметром (10±1) мм и пяткой диаметром не менее диаметра микрометрического винта.

Измерительное усилие должно быть не более 1 Н и приложено перпендикулярно к плоскости карты. Значение отсчета по нониусу или шаг дискретности микрометра должны быть не более 1 мкм.

5.3.4 Порядок проведения испытания

Определяют среднеарифметическое значение толщины карты по результатам измерений, проведенных с интервалом 10 мм на участках, прилежащих к краю магнитной полосы.

Определяют среднеарифметическое значение толщины карты вместе с магнитной полосой по результатам измерений, полученных в трех точках на середине полосы.

Определяют выступ как разность между полученными значениями.

5.4 Отклонение от прямолинейности в плоскости

5.4.1 Источник

ИСО/МЭК 15457-2 (отклонение от прямолинейности в плоскости).

Ограничение: не применяют к магнитным полосам высотой 1,6 мм.

5.4.2 Сущность метода

Отклонение от прямолинейности в плоскости оценивают по линии, воспроизводящей поперечный профиль поверхности магнитной полосы, построенной через высоту магнитной полосы с использованием контактного профилометра. Оно определяется наибольшим кратчайшим расстоянием от базовой линии до линии профиля. Базовую линию

проводят в соответствии с рисунком 7 следующим образом:

- находят на линии профиля точки и

- точки перехода между поверхностью магнитной полосы и прилегающей поверхностью основы;

- проводят через точки и

линии перехода перпендикулярно к направлению движения щупа;

- проводят вспомогательную линию параллельно каждой линии перехода, отступив на 1 мм в направлении ближнего конца линии профиля;

- находят точки и

на пересечении вспомогательных линий с линией профиля;

- линия - линия, проходящая через точки

и

.

Рисунок 7 - Построения для измерения отклонения от прямолинейности в плоскости

1 мм

Примечание - Наибольшее отклонение профиля () может быть выше или ниже базовой линии

Рисунок 7 - Построения для измерения отклонения от прямолинейности в плоскости

5.4.3 Порядок проведения испытания

Отклонение от прямолинейности в плоскости определяют при помощи контактного профилометра с характеристиками по ИСО 3274 и процедуры, описанной в ИСО/МЭК 10373-2 (подраздел 5.2), при следующих условиях:

- отсечка шага 0,8 мм или использование щупа с радиусом кривизны вершины 1 мм;

- измерительное усилие не более 1 мН;

- суммарная погрешность измерений не более 5%.

5.5 Параметры шероховатости и

5.5 Параметры шероховатости и

5.5.1 Источник

ИСО/МЭК 15457-2 (шероховатость).

5.5.2 Сущность метода

В соответствии с ИСО 4287.

5.5.3 Порядок проведения испытания

Параметры шероховатости и

определяют по ИСО/МЭК 10373-2 (подраздел 5.3), используя контактный профилометр по ИСО 3274, имеющий следующие характеристики:

- отсечка шага 0,8 мм;

- радиус иглы не более 5 мкм;

- вертикальное усилие не более 1 мН.

Суммарная погрешность измерений - не более 5%.

5.6 Коробление

5.6.1 Источник

ИСО/МЭК 15457-2 (коробление).

5.6.2 Порядок проведения испытания

Коробление определяют, используя измерительную установку и процедуру по ИСО/МЭК 10373-2 (подраздел 5.1). Для формата TFC.0 требуется адаптация средств испытания.

5.7 Сцепление

5.7.1 Источник

ИСО/МЭК 15457-2 (сцепление).

5.7.2 Средства испытания

Липкая лента по ИСО 2409 с прочностью сцепления (0,4±0,04) мН/м, испытанная по МЭК 60454-2.

Прижимной груз, представляющий собой твердую металлическую пластину с отверстием размерами 25х50 мм.

5.7.3 Порядок проведения испытания

Карта находится на плоской поверхности, металлическую пластину кладут поверх карты. Через отверстие в пластине липкую ленту аккуратно прикладывают к магнитной полосе на длине 40 мм и прижимают пальцем.

Чтобы не допустить перемещения карты во время снятия ленты, пластина должна быть надежно зафиксирована. Ленту снимают под углом 45° со скоростью приблизительно 100 мм/с.

Проводят тщательный осмотр карты, чтобы убедиться, что требования ИСО/МЭК 15457-2 выполнены. Испытание следует проводить в поперечном и продольном направлениях.

5.8 Испытание на износ

5.8.1 Источник

ИСО/МЭК 15457-1 (долговечность карты), ИСО/МЭК 15457-2 (долговечность полосы).

5.8.2 Сущность метода

Метод заключается в проверке способности карты выдерживать определенную степень износа, соответствующую характеру ее использования. Эта способность определяется степенью снижения среднего уровня сигнала эхосчитывания вследствие истирания магнитной полосы.

5.8.3 Порядок проведения испытания

Испытание на износ выполняют, используя процедуру и средства испытания по ИСО/МЭК 10373-2 (подраздел 5.4). В результате определяют амплитуду сигнала до износа и после: 50 циклов перемещений - для легких условий использования карты, 500 циклов - для средних и 2500 циклов - для тяжелых.

5.9 Линейные измерения магнитной полосы

5.9.1 Сущность метода

Метод основан на прямом линейном измерении. Размеры следует измерять с погрешностью, соответствующей их допускам по ИСО/МЭК 15457-2.

5.9.2 Порядок проведения измерений

Каждый размер измеряют при помощи средства измерения, обеспечивающего суммарную погрешность измерения не превышающую 1/4 абсолютного значения допуска измеряемой величины.

Следует использовать оптический метод.

6 Методы определения статических магнитных характеристик

6.1 Сущность методов

Магнитные характеристики, установленные ИСО/МЭК 15457-2, определяют из статической предельной петли гистерезиса ![]() или

или ![]() образца магнитной полосы и ее дифференцированной кривой.

образца магнитной полосы и ее дифференцированной кривой.

Примечание - Поскольку ни одна из измеряемых величин не требует абсолютных значений намагниченности, то масштаб по вертикальной оси может быть выбран так. чтобы получить наилучшее разрешение. При желании, для согласования с принятой практикой, по вертикальной оси может откладываться произведение или

на толщину образца

или магнитный поток, приходящийся на единицу высоты образца (

).

Далее вертикальная ось упоминается как ось намагниченности (), а кривые, которые должны быть построены, как

![]() и

и ![]() .

.

6.2 Средства испытания

Измерительный прибор, используемый для получения петли гистерезиса ![]() , должен быть способен создавать поле напряженностью до

, должен быть способен создавать поле напряженностью до ![]() включительно (см. таблицу 3). Например, могут быть использованы:

включительно (см. таблицу 3). Например, могут быть использованы:

- магнитоизмерительный прибор с вибрирующим образцом (VSM);

- гистерезиграф (НМ).

Погрешность измерения и построения петли гистерезиса должна быть такой, чтобы:

- абсолютная погрешность значений напряженности магнитного поля, определяемых по оси (), была не более 1% для напряженности до 120 кА/м включительно и не более 2% для напряженности до 1200 кА/м включительно;

- отклонение значений намагниченности от сглаженной кривой должно быть не более 1%.

Дифференцирование получаемых петель гистерезиса для построения кривой ![]() осуществляют непосредственно с помощью измерительного прибора или вспомогательного оборудования.

осуществляют непосредственно с помощью измерительного прибора или вспомогательного оборудования.

Погрешность измерения и построения дифференцированной петли гистерезиса должна быть такой, чтобы:

- абсолютная погрешность значений напряженности магнитного поля, определяемых по оси (), была не более 1% для напряженности до 120 кА/м включительно и не более 2% для напряженности до 1200 кА/м включительно;

- отклонение значений производной намагниченности от сглаженной кривой должно быть не более 5%.

Примечания

1 Использование процесса дифференцирования оказывает влияние на результаты измерений. Поэтому следует принимать меры, чтобы этот процесс не ухудшал точность измерений. При этом особое внимание нужно уделять источникам переменного намагничивающего тока.

2 Для облегчения вычисления можно преобразовать дифференцированную кривую так, чтобы ![]() 1.

1.

Максимально допустимая погрешность измерения: ±2% - для , ±4% - для

, ±4% - для

, ±2% - для

.

6.3 Подготовка и хранение образца

Если иначе не установлено в конкретных методах испытаний, требования к подготовке и хранению образцов, используемых для определения статических магнитных характеристик, - по 4.1.3.

6.3.1 Подготовка

Образцы для испытания должны быть в виде одной или нескольких прямоугольных полос материала, вырезанных из магнитной полосы для тонких гибких карт таким образом, чтобы направление наложения магнитного поля было параллельным длине магнитной полосы.

Размер кромки образца, параллельной направлению наложения магнитного поля, должен быть намного больше, чем его толщина.

Если для измерений необходимо использовать несколько полос, то все полосы должны иметь одинаковые размеры и быть сложены вместе стопкой, составляя один образец.

Образцы следует кондиционировать в условиях помещения, где проводят испытания, в течение не менее 24 ч.

Примечание - В стандартах серии ИСО/МЭК 15457 длина магнитной полосы параллельна длинной кромке карты.

6.3.2 Хранение

Условия хранения образцов для определения статических магнитных характеристик должны соответствовать указанным в 4.1.3.3.

6.3.3 Кондиционирование и климатические условия испытаний

Испытания проводят при следующих климатических условиях:

- температуре от 18 °С до 26 °С;

- относительной влажности от 30% до 70%.

Примечание - Температура образца во время испытания будет оказывать влияние на измеряемое значение .

6.4 Порядок проведения испытания

Процедура измерения будет зависеть от применяемого прибора.

6.4.1 Магнитоизмерительный прибор с вибрирующим образцом (VSM)

Образец прикрепляют к зонду прибора так, чтобы он не смещался относительно зонда во время измерения.

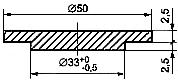

Образец ориентируют таким образом, чтобы его кромка, вырезанная по длине магнитной полосы, была параллельна направлению поля в пределах ±2° (см. рисунок 8).

Рисунок 8 - Ориентация образца при измерениях с использованием VSM

1 - образец; 2 - кромка образца

Рисунок 8 - Ориентация образца при измерениях с использованием VSM

Измеряют магнитный момент образца при изменении напряженности

магнитного поля в диапазоне ±

![]() (либо путем качания напряженности с такой частотой, что более низкая частота дает такие же результаты с отклонениями в пределах ±0,5%, либо устанавливая фиксированные уровни напряженности) в следующей последовательности:

(либо путем качания напряженности с такой частотой, что более низкая частота дает такие же результаты с отклонениями в пределах ±0,5%, либо устанавливая фиксированные уровни напряженности) в следующей последовательности:

- от -![]() до нуля,

до нуля,

- от нупя до +![]() ,

,

- от +![]() до нуля,

до нуля,

- от нуля до -![]()

- от -![]() до нуля.

до нуля.

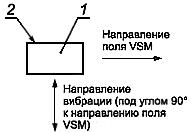

Строят петлю гистерезиса и дифференцированную кривую, используя данные, полученные не более чем через каждые 40кА/м (500 Э), а в области - через каждые 4 кА/м (50 Э) (см. рисунок 9).

Рисунок 9 - Пример петли гистерезиса и ее дифференцированной кривой

Рисунок 9 - Пример петли гистерезиса и ее дифференцированной кривой

6.4.2 Гистерезиграф (НМ)

Выбирают метод "двойного измерения".

Устанавливают максимальное значение напряженности внешнего поля.

Используя соответствующий держатель, вставляют образец в измерительную ячейку.

Начинают измерение: запускают программу измерения; по запросу программы извлекают образец; запускают программу обработки результатов измерения.

На экран выводятся петля гистерезиса и дифференцированная кривая вместе со следующими параметрами: ![]() ,

, ![]() ,

, ,

,

и

.

Значения ,

и

вычисляют, как указано ниже.

6.5 Обработка результатов

Цель всех измерений заключается в получении петель гистерезиса при изменении напряженности магнитного поля в диапазоне ±![]() . Значение

. Значение ![]() определено для каждого класса магнитных свойств в таблице 3.

определено для каждого класса магнитных свойств в таблице 3.

Таблица 3 - Значение максимальной напряженности внешнего магнитного поля

Класс магнитных свойств | Значение |

120 | |

120 | |

1200 |

Необходимые параметры определяют из петли гистерезиса и ее дифференцированной кривой (см. рисунок 9, а также 6.6-6.8).

6.6 Коэрцитивная сила Н(сМ)

6.6.1 Источник

ИСО/МЭК 15457-2 (приложение А).

6.6.2 Определение

Из петли гистерезиса определяют значения коэрцитивной силы на положительном и отрицательном участках оси как значение напряженности внешнего магнитного поля, которое уменьшает намагничивание до нуля, то есть

(

)=0 (см. рисунок 9).

Затем находят среднее значение:

![]() .

.

Примечание - 1 Э = 10/4

А/м

79,58 А/м; 1 кА/м = 4

Э

12,57 Э.

6.7 Продольный коэффициент прямоугольности SQ

6.7.1 Источник

ИСО/МЭК 15457-2 (приложение А).

6.7.2 Определение

Из петли гистерезиса определяют продольный коэффициент прямоугольности как отношение значения намагниченности при нулевом магнитном поле к значению намагниченности при соответствующем максимальном внешнем поле ![]() , то есть:

, то есть:

![]() .

.

Примечание - Для материала класса Н значение намагниченности сильно зависит от значения максимальной напряженности магнитного поля. Поэтому точность результатов измерений продольного коэффициента прямоугольности зависит от воспроизводимости значений максимальной напряженности.

6.8 Перемагничивающее поле по производной SF(D)

6.8.1 Источник

ИСО/МЭК 15457-2 (приложение А).

6.8.2 Определение

Из дифференцированной петли гистерезиса определяют перемагничивающее поле как ширину кривой ![]() на половине амплитуды, деленную на значение напряженности магнитного поля посередине между двумя полуамплитудными точками, то есть:

на половине амплитуды, деленную на значение напряженности магнитного поля посередине между двумя полуамплитудными точками, то есть:

,

,

при этом ![]() .

.

Примечание - Поскольку для определения используют дифференцированную кривую, получаемые результаты зависят даже от небольших искажений кривой

![]() . Эти искажения, не влияющие на коэрцитивную силу или продольный коэффициент прямоугольности, возможны, например, вследствие паразитных сигналов, идущих от сети. Поэтому к источникам питания, используемым для создания магнитного поля, предъявляются повышенные требования.

. Эти искажения, не влияющие на коэрцитивную силу или продольный коэффициент прямоугольности, возможны, например, вследствие паразитных сигналов, идущих от сети. Поэтому к источникам питания, используемым для создания магнитного поля, предъявляются повышенные требования.

6.9 Оформление результатов

Протокол испытания должен обеспечивать полную прослеживаемость происхождения и хранения образцов, а также условий их испытаний.

Протокол должен включать в себя полученные петли гистерезиса и дифференцированные кривые вместе с результатами в табличной форме, представляющими фактические значения, полученные по каждой из определяемых величин. Результаты многократных измерений одной и той же величины, полученные на одном и том же образце, должны быть представлены средним значением и среднеквадратическим отклонением.

Должна быть определена погрешность результата каждого единичного измерения, которая должна подтверждаться подробным анализом, представленным в отдельном документе или в приложении к протоколу испытания.

7 Метод определения динамических магнитных характеристик

7.1 Сущность метода

Метод основан на измерении амплитуды эхосигналов, записанных при заданных условиях. При испытании используют две независимые переменные - ток записи и плотность записи.

Калибровку плотности записи осуществляют с помощью источника точной частоты и прецизионного контроля за относительным перемещением испытуемого образца и магнитных головок.

Калибровку тока записи и амплитуды эхосигналов осуществляют с помощью эталонных карт. В частности, точки на кривой насыщения магнитного материала эталонной карты дают значения напряжения и тока, по которым калибруются последующие измерения.

Метод основан на положениях ИСО/МЭК 7811-2, ИСО/МЭК 7811-6 и ИСО/МЭК 10373-2, устанавливающих требования и методы испытаний для магнитных полос идентификационных карт, используемых в различных областях международного взаимообмена.

7.2 Эталонные карты

Эталонные карты* используют для калибровки испытательного оборудования и установки рабочих точек в совместимом системном оборудовании [см. ИСО/МЭК 15457-2 (пункт 6.2.2)].

_______________

* Эталонные карты формата ID-1 можно приобрести по адресу: Physikalisch-Technische Bundesanstalt, Lab 1.41 Bundesallee 100, D-38116 Braunschweig, Germany.

Калибровка может быть выполнена с применением промежуточных вторичных или третичных эталонных материалов, должным образом аттестованных в части их соответствия первичному эталону. При калибровке испытательного оборудования для каждого класса магнитных свойств следует использовать отдельную эталонную карту (см. таблицу 4).

Таблица 4 - Эталонные карты для каждого класса магнитных свойств

Класс магнитных свойств | Эталонная карта |

S и L | RM7811-2 |

Н | RM7811-6 |

7.3 Средства испытания

7.3.1 Средства испытания для классов L и S

Средства испытания должны соответствовать требованиям ИСО/МЭК 10373-2 (подраздел 5.5).

7.3.2 Средства испытания для класса Н

Средства испытания должны соответствовать требованиям ИСО/МЭК 7811-6 (приложение В).

7.4 Подготовка и хранение образцов для испытаний

В дополнение к требованиям по 5.1 следует соблюдать следующие требования к подготовке и хранению образцов для определения динамических магнитных характеристик.

7.4.1 Подготовка

В качестве образцов применяют неиспользованные карты, соответствующие требованиям к физическим характеристикам, установленным в ИСО/МЭК 15457-1.

Образцы следует кондиционировать в условиях помещения, где проводят испытания, в течение не менее 24 ч.

7.4.2 Хранение

Условия хранения образцов для определения динамических магнитных характеристик - по 5.1.

7.4.3 Кондиционирование и климатические условия испытаний

Испытания проводят при следующих климатических условиях:

- температуре от 18 °С до 26 °С;

- относительной влажности от 30% до 70%.

7.5 Порядок проведения испытаний

Используя процедуру, описанную в ИСО/МЭК 10373-2, измеряют каждую из величин и

, указанных в ИСО/МЭК 15457-2 (таблица А.1), при условиях испытаний по 7.4.3 и соответствующих значениях параметров испытаний.

7.5.1 Испытательные плотности (![]() и

и )

Для форматов TFC.1 и TFC.5 используют две испытательные плотности записи, указанные в процедуре испытаний.

Примечание - В описании процедуры обозначения этих величин не используют, но приводят конкретные значения, измеряемые числом переходов потока на миллиметр (п.п./мм): 8 п.п./мм () и 20 п.п./мм (

![]() ).

).

Для формата TFC.0 испытание проводят при меньших плотностях, заменяя значение на 3 п.п./мм, значение

![]() на 8 п.п./мм.

на 8 п.п./мм.

7.6 Обработка результатов

Результаты по каждой из величин и

, установленных в ИСО/МЭК 15457-2 (таблица А.1), должны быть выражены, как показано в таблице.

Для интерпретации результатов можно приводить следующую вспомогательную информацию.

7.6.1 Разрешающая способность

Разрешающая способность - вторичная характеристика, значение которой может быть найдено из измеренных значений по следующей формуле

![]() .

.

Примечание - измеряют при

![]() ,

, - при

.

7.6.2 Модуляция

Модуляция - вторичная характеристика, значение которой может быть найдено из измеренных значений по следующей формуле

![]() .

.

7.7 Оформление результатов

Протокол испытания должен обеспечивать полную прослеживаемость происхождения и хранения образцов, а также условий их испытаний.

Протокол должен включать в себя петли гистерезиса и дифференцированные кривые вместе с результатами в табличной форме, представляющими фактические значения, полученные по каждой из определяемых величин. Результаты многократных измерений одной и той же величины, полученные на одном и том же образце, должны быть представлены средним значением и среднеквадратическим отклонением.

Должна быть определена погрешность результата каждого единичного измерения, которая должна подтверждаться подробным анализом, представленным в отдельном документе или в приложении к протоколу испытания.

Приложение А (справочное). Сведения о соответствии национальных стандартов Российской Федерации ссылочным международным стандартам

Приложение А

(справочное)

Таблица А.1

Обозначение ссылочного международного стандарта | Обозначение и наименование |

ИСО 186:2002 | * |

ИСО 187:1990 | * |

ИСО 291:1997 | * |

ИСО 534:2005 | * |

ИСО 1681:1973 | * |

ИСО 1831:1980 | * |

ИСО 2144:1997 | * |

ИСО 2409:1992 | * |

ИСО 2471:1998 | * |

ИСО 2493:1992 | * |

ИСО 2758:2001 | * |

ИСО 3274-1986 | * |

ИСО 4094:2005 | * |

ИСО 4287:1997 | * |

ИСО 5626:1993 | ГОСТ ИСО 5626-97 Бумага. Определение прочности на излом при многократных перегибах (методы Шоппера, Ломаржи, Келер-Молина, MIT) |

ИСО 5627:1995 | * |

ИСО 5629:1983 | ГОСТ 30271-96 (ИСО 5629-83) Бумага и картон. Определение жесткости при изгибе. Метод резонанса |

ИСО 5636-3:1992 | * |

ИСО 6383-2:1983 | * |

ИСО 8295:1995 | * |

ИСО 8570:1991 | * |

ИСО/МЭК 7811-2:2001 | ГОСТ Р ИСО/МЭК 7811-2-2002 Карты идентификационные. Способ записи. Часть 2. Магнитная полоса малой коэрцитивной силы |

ИСО/МЭК 7811-6:2001 | ГОСТ Р ИСО/МЭК 7811-6-2003 Карты идентификационные. Способ записи. Часть 6. Магнитная полоса большой коэрцитивной силы |

ИСО/МЭК 10373-1:1998 | ГОСТ Р ИСО/МЭК 10373-1-2002 Карты идентификационные. Методы испытаний. Часть 1. Общие характеристики |

ИСО/МЭК 10373-2:1998 | ГОСТ Р ИСО/МЭК 10373-2-2002 Карты идентификационные. Методы испытаний. Часть 2. Карты с магнитной полосой |

ИСО/МЭК 15457-1:2001 | ГОСТ Р ИСО/МЭК 15457-1-2006 Карты идентификационные. Карты тонкие гибкие. Часть 1. Физические характеристики |

ИСО/МЭК 15457-2:2001 | ГОСТ Р ИСО/МЭК 15457-2-2006 Карты идентификационные. Карты тонкие гибкие. Часть 2. Способы магнитной записи |

МЭК 60454-2:1994 | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

Электронный текст документа

и сверен по:

официальное издание

М.: Стандартинформ, 2007